Бронза состав сплава в процентах: состав сплава в процентах, маркировка и применение

Содержание

Виды и состав сплавов бронзы, их различия и сфера применения, влияние состава на различные свойства металла

Содержание

- 1 Основные свойства бронзовых сплавов

- 2 Виды бронзы и их применение

- 2.1 Оловянная

- 2.2 Свинцовая

- 2.3 Кремниецинковая

- 2.4 Бериллиевая

- 2.5 Алюминиевая

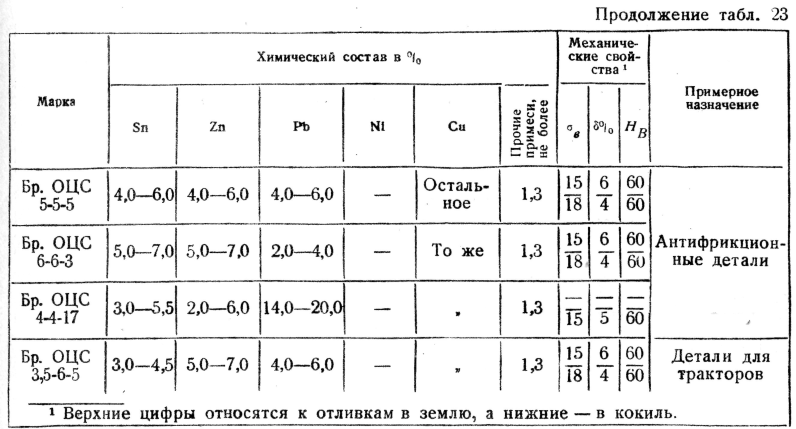

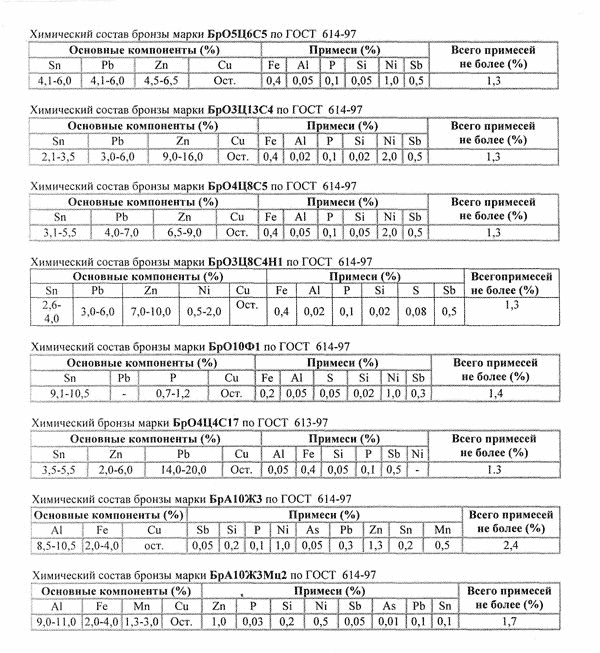

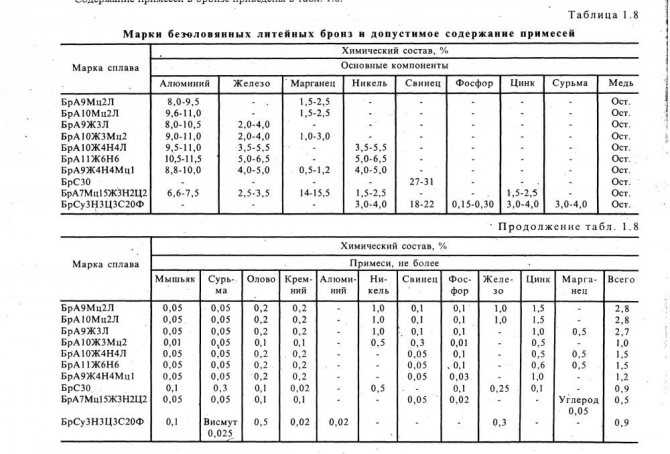

- 3 Маркировка сплавов

В современной промышленности существует большое количество различных сплавов черных и цветных металлов. Одним из самых древних и известных является бронза — сплав, в котором главным компонентом является медь. По историческим фактам известна целая эпоха, так называемый бронзовый век, в котором изготовление соответствующего медного сплава было основой металлургической промышленности. Этот период начинался приблизительно с конца IV тысячелетия до н. э., когда значительно улучшилась обработка меди и олова, и продолжался до XII века до н. э.

Основные свойства бронзовых сплавов

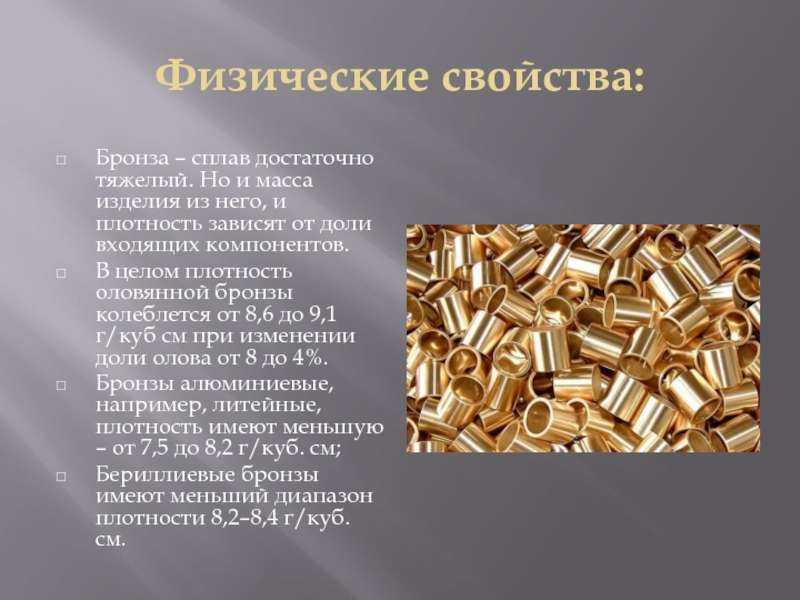

Физические свойства могут сильно меняться в зависимости от легирующих компонентов, но тем не менее можно выделить основные общие свойства материала:

- Плотность бронзы составляет от 7800−8700 кг/м3.

- Хорошая износостойкость, низкий коэффициент трения, сопротивление хрупкому разрушению при очень низких температурах (до 250 °С).

- Температура плавления 940−1140 °С.

- Легко поддается пайке и сварке.

Количество чистой меди в составе сплава, помимо физико-химических свойств, влияет на цвет. Так,

золотистый цвет имеют изделия с процентным содержанием меди около 85%. При уменьшении процента меди до 50% может получиться белый цвет, очень похожий на серебро, а при понижении до 35% и менее — черный.

Изготовление бронзы происходит посредством выплавки: исходное сырье помещается в горн или индукционную печь, где оно расплавляется с дальнейшим его перемешиванием и разливкой в требуемые формы.

Виды бронзы и их применение

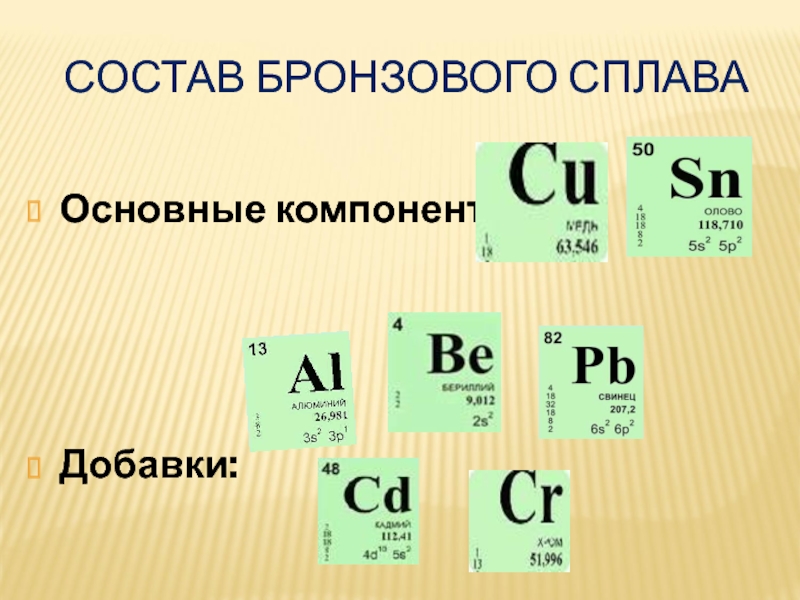

С развитием металлургии и открытием разных видов металлов, появилось большое количество бронз, но основным металлом в формуле является медь. В зависимости от того, какие компоненты входят в состав, изменяются и свойства материала.

В зависимости от того, какие компоненты входят в состав, изменяются и свойства материала.

Знание этих особенностей позволяет применять бронзовые сплавы в различных видах промышленности в зависимости от предъявляемых к материалу требований. Бронзу часто выпускают в виде прокатных труб, проволоки и листов. Используется металл в производстве подшипников, втулок, рессор и прочих деталей, подверженных воздействию высокого давления и износа. Высокие антикоррозийные свойства позволяют применять данный материал также в условиях агрессивной внешней среды и при работе с различной химией. Помимо этого, применение бронзы распространено в художественных ковке и литье, из нее делают различные скульптуры, памятники и украшения.

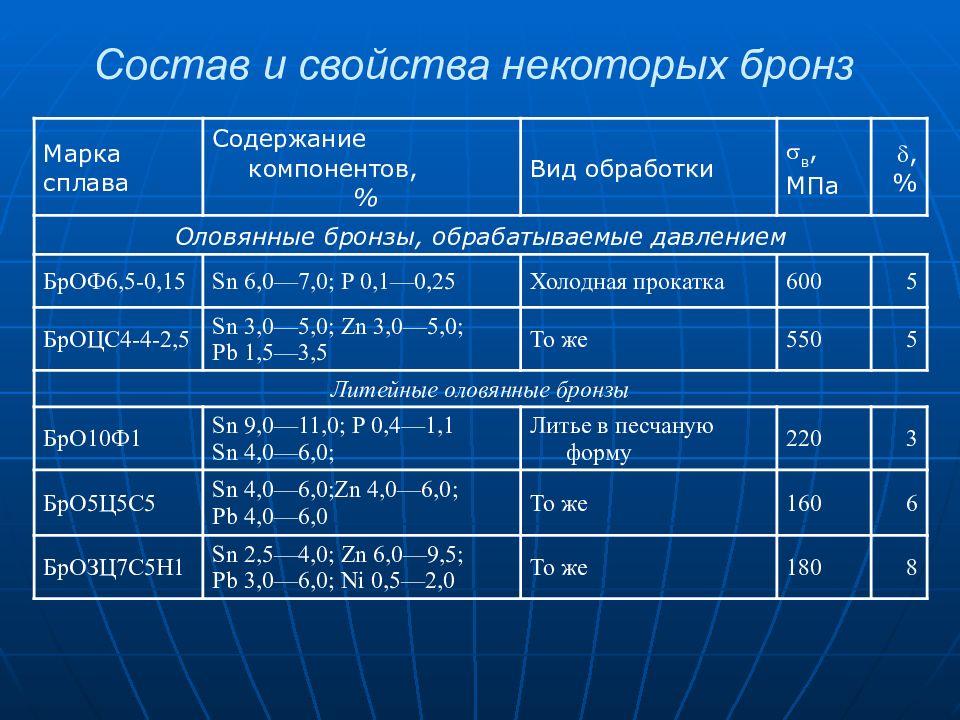

Оловянная

Сплав меди и олова называется оловянным. Эти бронзы применялись в бронзовом веке, дошли до наших дней и являются наиболее применяемыми в промышленности. Из этого вида сплава часто отливались различные колокола, в связи с чем данный материал иногда называется колокольной бронзой.

Из этого вида сплава часто отливались различные колокола, в связи с чем данный материал иногда называется колокольной бронзой.

Оловянистый материал почти не поддается механической обработке, поэтому изделия из него создаются исключительно литьем; имеет высокую твердость и прочность, а также антикоррозийные свойства. Стандартный сплав меди и олова характеризуется количественным соотношением 80:20, но может дополняться некоторыми металлами для изменения свойств:

- Добавление цинка (менее 10%) позволяет повысить антикоррозийную стойкость. Используется для создания деталей, которым нужно часто контактировать с водой и другими окислителями.

- Свинец и фосфор повышают антифрикционные свойства. Кроме того, сплав с добавлением этих металлов проще подвергается обработке.

Иногда наличие олова в изделии недопустимо и его заменяют другими металлами, позволяющими достичь требуемых характеристик, например, свинец, кремний, цинк, бериллий или алюминий. Такая бронза называется безоловянной, или специальной.

Свинцовая

Основной легирующий компонент — свинец, содержание которого может достигать 30%. Материал имеет хорошие антифрикционные свойства и высокую теплопроводность, может выдерживать давление до 30 мПа, поэтому применяется для изготовления подшипников, подвергающихся высокому давлению.

Кремниецинковая

Данный сплав состоит из 97% меди, 1.1% олова, 0.05% кремния и цинка. Является довольно пластичным и текучим, что позволяет применять его как материал в изделиях сложной формы. Имеет хорошее сопротивление при сжатии, обладает антифрикционными свойствами и упругостью. Не искрит при обработке, хорошо сопротивляется низким температурам, зачастую содержит добавки никеля и марганца.

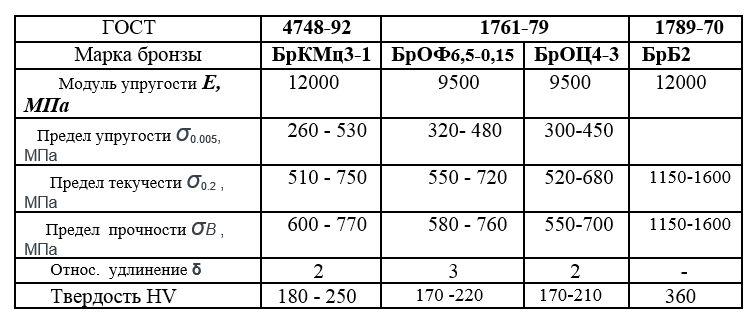

Бериллиевая

Бериллиевый сплав является самым твердым из всех существующих видов бронз. Обладает высокими антикоррозийными свойствами, не искрит при обработке, не магнитится. В процессе закалки приобретает хорошую деформируемость и упругость.

Обладает высокими антикоррозийными свойствами, не искрит при обработке, не магнитится. В процессе закалки приобретает хорошую деформируемость и упругость.

Алюминиевая

Состав бронзы в процентах выглядит как 95% меди и 5% алюминия. Сплав очень хорошо сопротивляется агрессивным средам, жаропрочный, но имеет низкие антикоррозийные свойства и дает сильную усадку.

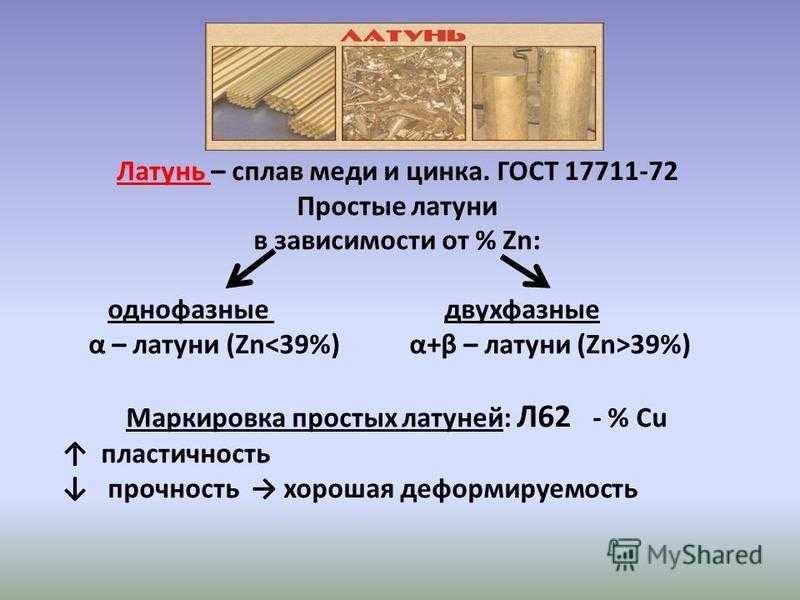

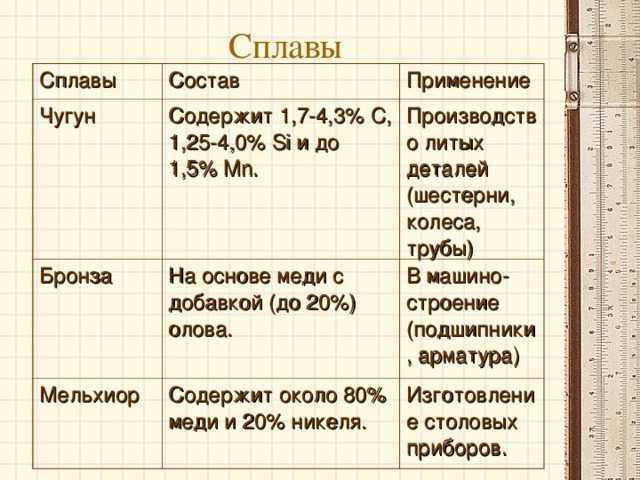

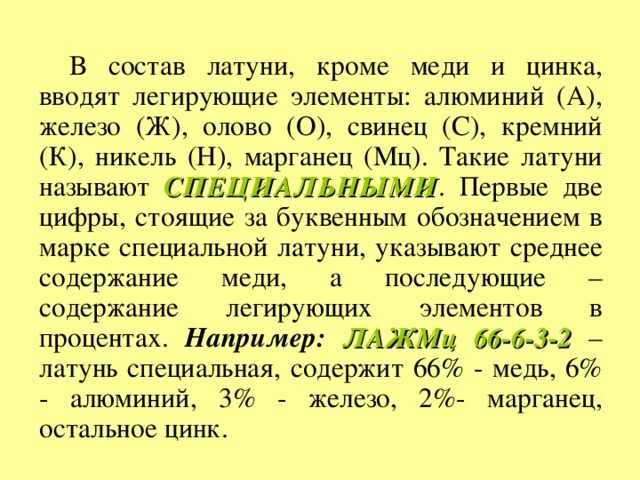

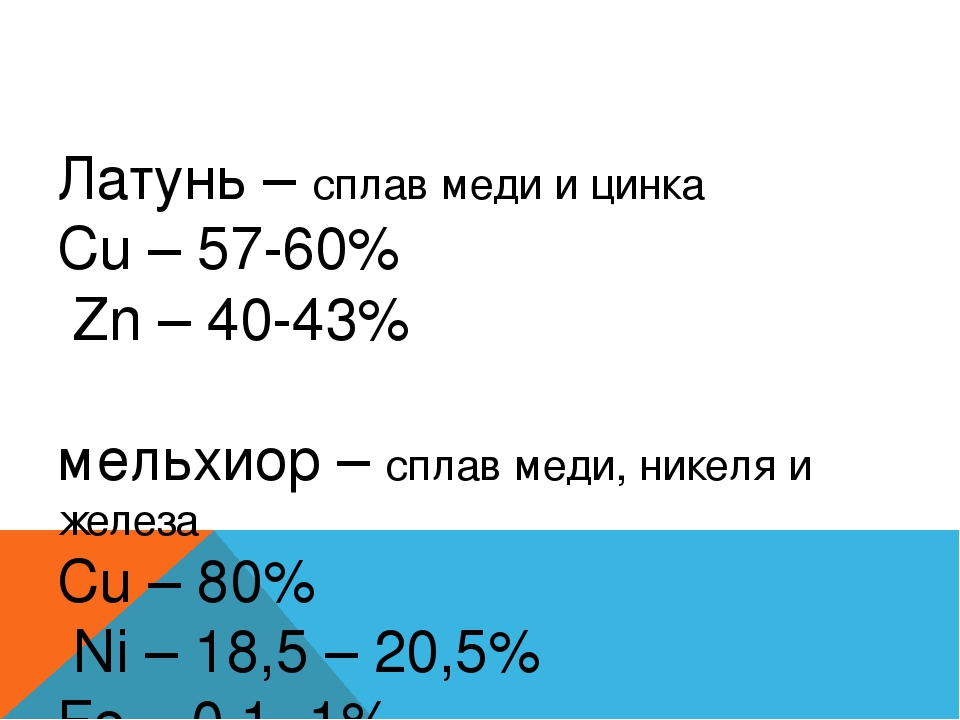

Сплав меди с цинком называется красной бронзой — латунью, а с никелем — мельхиором. Эти соединения являются отдельными материалами, их малое количество может присутствовать в любом сплаве, но должно быть ниже суммы всех остальных компонентов.

Маркировка сплавов

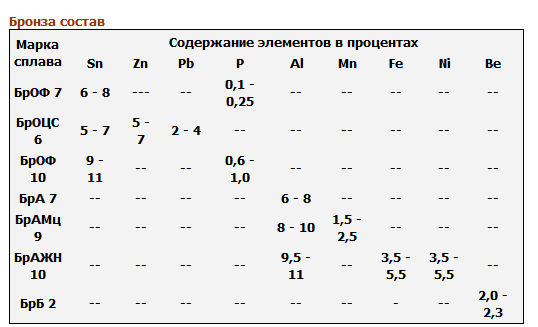

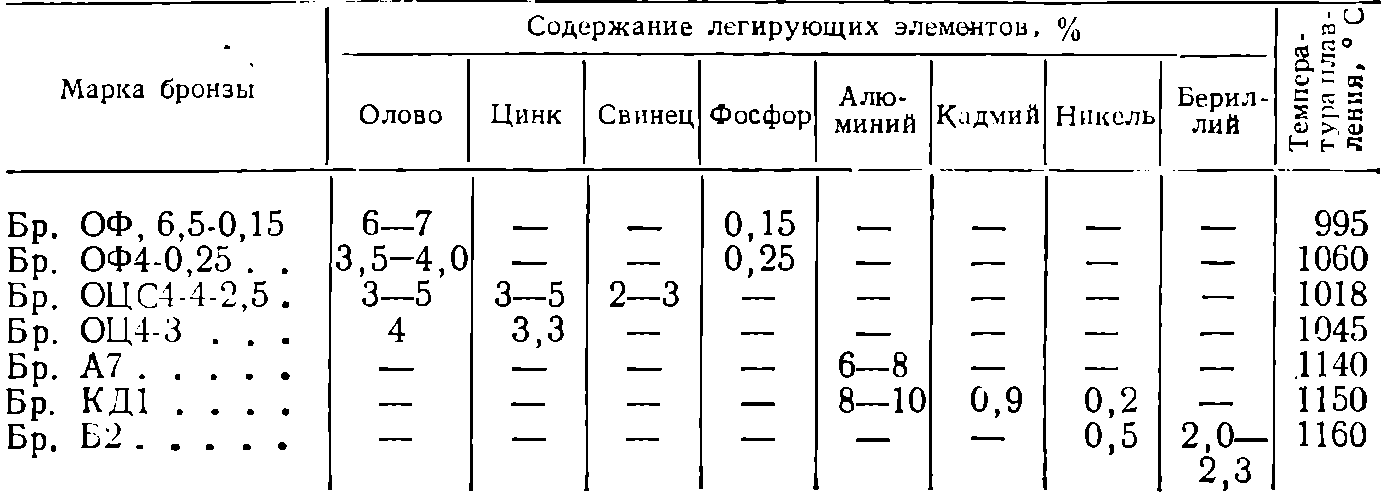

Для того чтобы определить состав бронзы и ее свойства, нужно знать принцип формирования его маркировки. Маркировка составляется в соответствии с ГОСТом, согласно которому принимаются следующие обозначения:

- Сначала ставятся буквы Бр, что означает Бронза;

- Затем в ряд идет перечисление легирующих компонентов: А — алюминий, О — олово, Н — никель, Ц — цинк, Мц — марганец и так далее;

- После каждой буквы указана цифра, которая показывают процент содержания примеси в сплаве;

- Количество меди в сплаве не прописывается, а высчитать его можно по указанному составу бронзы как разность в процентах между 100% от всего состава и суммой всех добавок.

Например, марка БрО3Ц7С5Н1 говорит о том, что это бронза, в составе которой 3% олова, 7% цинка, 5% свинца и 1% никеля. Остальные 84% состава приходятся на медь.

Знание принципов маркировки сплава позволит определять его состав и свойства, что поможет не ошибиться с выбором нужного материала.

Бронза марки и сплавы

Бронза — это сплав меди с оловом, алюминием, свинцом, кремнием и бериллием. В состав сплава могут входить самые разные металлы, по названиям которых дается имя: оловянная бронза, алюминиевая. Процент примесей не должен превышать 2,5%. Исключением являются никель и цинк — медные сплавы с этими элементами называются мельхиором и латунью соответственно. Однако незначительное количество цинка все же может присутствовать в составе — его количество должно быть ниже суммы всех остальных примесей, иначе сплав будет считаться латунью.

В состав сплава могут входить самые разные металлы, по названиям которых дается имя: оловянная бронза, алюминиевая. Процент примесей не должен превышать 2,5%. Исключением являются никель и цинк — медные сплавы с этими элементами называются мельхиором и латунью соответственно. Однако незначительное количество цинка все же может присутствовать в составе — его количество должно быть ниже суммы всех остальных примесей, иначе сплав будет считаться латунью.

Само название произошло от итальянского «bronzo». Впервые сплав начали использовать еще в 35-33 веке до н.э. (точные даты не установлены), когда начался бронзовый век, пришедший на смену медному. Благодаря улучшению обработки меди и олово удалось получить достаточно прочный и красивый сплав, который продержался почти до 11 века до н.э. Ее использовали для производства наконечников стрел и копий, кинжалов, ножей, мечей и другого холодного оружия, для производства деталей мебели, зеркал, посуды, ваз, кувшинов, украшений, статуй и монет.

В Средние века бронзу применяли для изготовления церковных колоколов и пушек, последние изготовлялись из специальной пушечной бронзы до XIX века.

Физические свойства

Физические свойства сплава зависят от его состава и могут значительно колебаться. В отличие от латуни бронза обладает более высокой антикоррозийной стойкостью и антифрикционными свойствами. Она более прочна и оказывает стойкое сопротивление воздуху, воде, соли, органическим кислотам. Также бронзу легко паять и сваривать.

- Плотность: 7800-8700 кг/м3.

- Температура плавления: 930Со — 1140Со.

- Цвет колеблется от красного до белого.

- Обладает повышенной сопротивляемостью износу и низким коэффициентом трения, справляется даже при низкой температуре до -250Со.

- Некоторые виды бронзы имеют высокую паростойкость, теплопроводность и электропроводность и используются в технике, работающей в тяжелых условиях.

Что такое бронза?

Бронза является многокомпонентным сплавом, состоящим из двух и более элементов, основной из которых медь. Остальные элементы называются легирующими и используются для усовершенствований показателей металла. Доля легирующих составных в бронзе может быть от 2,5%. Применяют в этом качестве марганец, олово, свинец, хром, фосфор, железо и другие элементы, кроме цинка. Сочетание меди и цинка, носит наименование латуни.

В зависимости от количественного содержания в сплаве меди добавок, бронза будет иметь различный цветовой оттенок. Огненно красные оттенки говорят о высоком проценте меди, а вот холодный стальной цвет – о наличие в бронзе не более 35% меди.

История бронзового сплава

Бронза, как известно еще со школьных учебников, применялась с очень давних времен. Самыми древними сплавами, сделанные людьми, были сплавы меди и олова. Находки в районе Месопотамии и Южного Ирана свидетельствуют о том, что первые бронзовые изделия датируются III тысячелетием до н.э. Из меди изготавливалось все: посуда (тарелки, кувшины и горшочки) оружие (мечи, наконечники стрел и топоры), зеркала, деньги в виде монет и, конечно, самые разнообразные украшения. Античные греческие скульпторы (V-IV век до н.э.) также оценили качества бронзы при отливке крупногабаритных статуй. Подобная технология используется и в наше время.

Самыми древними сплавами, сделанные людьми, были сплавы меди и олова. Находки в районе Месопотамии и Южного Ирана свидетельствуют о том, что первые бронзовые изделия датируются III тысячелетием до н.э. Из меди изготавливалось все: посуда (тарелки, кувшины и горшочки) оружие (мечи, наконечники стрел и топоры), зеркала, деньги в виде монет и, конечно, самые разнообразные украшения. Античные греческие скульпторы (V-IV век до н.э.) также оценили качества бронзы при отливке крупногабаритных статуй. Подобная технология используется и в наше время.

В средневековье, такое обильное на войны, из сплава меди и олова отливали пушки и снаряды для артиллерии. Наиболее известное воплощение бронзы – колокол, варьируя состав, размер и толщину стенок, мастера добивались самых приятных звучаний бронзового колокола, которое разливалось по округе.

Служа людям своими уникальными свойствами, она не теряет своей популярности. Происхождение слова связывают с персидским словом, обозначающим медь – berenj. В дальнейшем оно было трансформировано в итальянское слово bronzo.

В дальнейшем оно было трансформировано в итальянское слово bronzo.

Маркировка бронзы

Чтобы обозначить тот или иной сплав его маркируют следующим образом:

- Вначале стоит буквенное сочетание «Бр» — бронза;

- Далее, буквы, указывающие на основные легирующие элементы;

- В конце цифры, определяющие содержание легирующих элементов в материале.

Так, примером может служить маркировка БрО5 – содержание в сплаве 5% олова, БрА5 — 5% алюминия.

Маркировка необходима не только для определения состава и свойств бронзы, но и ее удельного веса. Чтобы это сделать, достаточно воспользоваться таблицей из справочника. Но если марка неизвестна, тогда поможет химический анализ. Это необходимо для вычисления объема заготовки, так как ее формула отражает отношение массы к объему. Зная удельный вес отдельно взятого сплава можно вычислить объем детали с определенной массой и наоборот, какой будет вес у бруска заданной величины.

Свойства бронзы

Как уже было отмечено, свойства бронзы напрямую зависят от наличия в ней одной или нескольких легирующих элементов, а также от их процентного содержания.

Бронза обладает:

- Более высокой коррозионной стойкостью, прочностью и более низким коэффициентом трения, нежели у латуни;

- Стойкостью на воздухе, в соленой воде, углекислых растворах и растворах, содержащих органические кислоты;

- Способностью к сварке и пайке;

- Оттенками от красного до белого;

- Другие показатели зависят от состава.

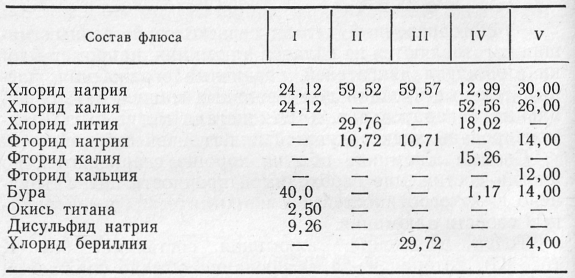

Получение

Бронзу получают путем сплавления меди с разными металлами для повышения определенных характеристик. Для этого используют индукционные печи и тигельные горны, пригодные для плавки любых медных сплавов. Плавку обычно проводят под слоем древесного угля или флюса. Для плавки могут использовать как свежую руду, которая еще не подвергалась обработке, так и вторичные отходы. Последние обычно добавляют к свежей медь в процессе сплавления.

При использовании только свежей руды соблюдают следующий порядок: в разогретую предварительно печь складывают уголь или флюс, загружают медь и прогревают до ее расплавления — 1150Со — 1170Со. Затем металл окисляют добавлением фосфористой меди, иногда ее вводят в несколько приемов — 50% сразу, 50% — в ковше. После раскисления вводят дополнительные добавки, прогретые до 100Со — 120Со.

Затем металл окисляют добавлением фосфористой меди, иногда ее вводят в несколько приемов — 50% сразу, 50% — в ковше. После раскисления вводят дополнительные добавки, прогретые до 100Со — 120Со.

Если дополнительные металлы тугоплавкие, то их сперва полностью растворяют в жидкой меди, а затем прогревают до определенной температуры. Вытащив сплав из печи, его раскисляют вводом 50% фосфористой меди, чтобы избавиться от окислов.

Если используют вторичные металлы или отходы, то сперва чистую медь расплавляют, раскисляют фосфористой медью и добавляют вторичные металлы. После расплавления последний в жидкую медь вводят добавки и дожидаются их расплавления. После нагревания до определенной температуры сплав раскисляют фосфористой медью, засыпают просушенным флюсом или прокаленным древесным углем. Смесь нагревают и оставляют на 20-30 минут, временами перемешивая. Когда время закончится, с поверхности удаляют выступивший шлак и разливают по формам.

В чём разница?

Основное различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой разновидность бронзы, в которой добавляется фосфор в качестве дополнительного компонента.

Бронза является сплавом, с широким спектром применения. Фосфористая бронза — это тип бронзы, который обладает более востребованными свойствами, такими как высокая прочность и износостойкость, обусловленная присутствием фосфора и олова.

Содержание

- Обзор и основные отличия

- Что такое Бронза

- Что такое Фосфористая бронза

- Что общего между Бронзой и Фосфористой бронзой

- В чем разница между Бронзой и Фосфористой бронзой

- Заключение

Что такое Бронза?

Бронза — это сплав, который состоит из меди олова. Иногда производители смешивают некоторые другие элементы с медью, чтобы получить бронзу. Такие элементы включают мышьяк, фосфор, алюминий, марганец и кремний.

По внешнему виду бронза обычно имеет тусклый золотистый цвет. Её температура плавления зависит от количества присутствующего олова. Кроме того, по составу существует три основных типа бронзы: фосфорная, берилевая и алюминиевая бронза.

Что касается свойств, бронза обладает высокой пластичностью (способна вытягиваться в тонкую проволоку) и обладает низким коэффициентом трения. Кроме того, она используется в лодочной и судовой арматуре из-за ее устойчивости к коррозии в соленой воде. Бронза широко используется в скульптурах, зеркалах, отражателях, пружинах и т.д.

Кроме того, она используется в лодочной и судовой арматуре из-за ее устойчивости к коррозии в соленой воде. Бронза широко используется в скульптурах, зеркалах, отражателях, пружинах и т.д.

Что такое Фосфористая бронза?

Фосфористая бронза или фосфорная бронза — это сплав меди, олова и фосфора. Она является жесткой и твердой формой бронзы, содержащей небольшое количество фосфора. Кроме того, этот вид бронзы, используется специально для подшипников.

Фосфористая Бронза

Фосфористая бронза имеет красновато-коричневый цвет. Что касается свойств, она обладает значительно высокой текучестью и литейной способностью в расплавленной фазе. Кроме того, в её составе олово повышает устойчивость к коррозии, а также её прочность.

Фосфористая бронза имеет различные области применения благодаря своей прочности, долговечности, низкому коэффициенту трения и т.д. В продаже можно найти этот материал в виде проводов, труб, прутков, пластин и листов.

Что общего между Бронзой и Фосфористой бронзой?

Общими свойствами Бронзы являются высокая пластичность, меньшая хрупкость, высокая коррозионная стойкость, лучшая проводимость тепла и электричества, в то время как общие свойства Фосфористой бронзы включают высокую коррозионную стойкость, высокую прочность, долговечность и низкий коэффициент износа.

Кроме того, еще одним отличием Бронзы от Фосфористой бронзы является их внешний вид. Бронза обычно имеет тусклый золотистый цвет, а Фосфористая бронза имеет красновато-коричневый цвет.

В чем разница между Бронзой и Фосфористой бронзой?

Существуют разные виды бронзы в зависимости от их химического состава. Бронза состоит из меди и олова, а также некоторых микроэлементов. Фосфористая бронза — это тип бронзы, в состав которого входит фосфор в качестве микроэлемента, помимо меди и олова. Следовательно, ключевое различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой тип Бронзы, в которой фосфор добавляется в качестве дополнительного компонента.

Заключение — Бронза против Фосфористой бронзы

Таким образом, Бронза является сплавом меди с оловом. Также существуют разные виды Бронзы в зависимости от химического состава. Фосфористая бронза является одним из таких типов. Основное различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой разновидность Бронзы, которая в качестве дополнительного компонента содержит фосфор.

Основное различие между Бронзой и Фосфористой бронзой состоит в том, что Бронза представляет собой сплав меди с оловом, тогда как Фосфористая бронза представляет собой разновидность Бронзы, которая в качестве дополнительного компонента содержит фосфор.

Виды бронзы

Оловянная

Оловянная бронза наиболее широко применяется в современной промышленности. Это

сплав меди с оловом (в классическом соотношении 80% к 20%), который обладает хорошей прочностью и твердостью, при этом легче плавится и обладает высокой антикоррозийной стойкостью и антифрикционными свойствами.

Оловянная бронза с трудом поддается ковке, прокатке, резке, заточке и штамповке и в основном пригодна исключительно для цельного литья. Небольшая осадка (не более 1%) позволяет использовать материал при создании особо точных изделий в художественном литье.

По желанию к сплаву могут добавить другие металлы.

- Цинк (не более 10%) повышает коррозионную стойкость сплава и используется для создания элементов кораблей и судов, которым придется часто контактировать с морской водой.

- Благодаря добавлению свинца и фосфора можно существенно улучшить антифрикционные свойства бронзы, также сплав легче обрабатывается давлением и резанием.

Безоловянные

В некоторых случаях применение олова недопустимо. В этом случае на помощь приходят другие металлы, добавление которых позволяет получить необходимые характеристики. И хотя оловянная бронза является эталоном и наиболее востребована, безоловянные бронзы не уступают ей.

Свинцовистая или свинцовая

Свинцовая бронза является прекрасным антифрикционным сплавом, хорошо сопротивляются давлению, обладает повышенной прочностью и тугоплавкостью. Ее применяют для изготовления подшипников, подвергающихся наибольшему давлению при работе.

Кремнецинковая

Кремнецинковая бронза состоит из меди (97,12%), кремния (0,05%) и олова (1,14%). Она довольно текучая и пластичная, что позволяет использовать ее в качестве материала для изделий сложной формы. Она обладает повышенным сопротивлением при сжатии, не магнитится и не дает искры при обработке. Отличается упругостью и антифрикционными свойствами, не теряет пластичности при пониженных температурах, хорошо спаивается. Часто содержит никель или марганец.

Она обладает повышенным сопротивлением при сжатии, не магнитится и не дает искры при обработке. Отличается упругостью и антифрикционными свойствами, не теряет пластичности при пониженных температурах, хорошо спаивается. Часто содержит никель или марганец.

Бронзу используют при изготовлении пружин, подшипников, решеток, направляющих втулок, испарителей и сетей.

Бериллиевая

Бериллиевая бронза является наиболее твердой из всех видов. Она обладает повышенными антикоррозийными свойствами и жаропрочностью, устойчива при низких температурах, не дают искр при ударах и не магнитятся. Металл закаляют при 750Со — 790Со, состаривают — при 300Со — 325Со. В бериллиевую бронзу иногда добавляют никель, железо или кобальт, чтобы облегчить технологию закалки. Кроме того, никелем можно заменить бериллий.

Материал используют для создания пружин и пружинящих деталей, мембран, для деталей часов.

Алюминиевая

Алюминиевая бронза состоит из меди (95%) и алюминия (5%). Имеет приятный золотой цвет и блеск, выдерживает длительное воздействие агрессивной среды, например, кислот. Сплав обладает большей плотностью отливки, жаропрочностью и повышенной прочностью, хорошо переносит низкие температуры. Из недостатков стоит отметить более слабую коррозийную стойкость, более сильную усадку, а также сильное газопоглощение в жидком состоянии.

Имеет приятный золотой цвет и блеск, выдерживает длительное воздействие агрессивной среды, например, кислот. Сплав обладает большей плотностью отливки, жаропрочностью и повышенной прочностью, хорошо переносит низкие температуры. Из недостатков стоит отметить более слабую коррозийную стойкость, более сильную усадку, а также сильное газопоглощение в жидком состоянии.

Бронзу используют для изготовления деталей автомобилей и в пороховом производстве, выплавляют шестеренки, втулки, монеты и медали.

Остальные металлы

Помимо указанных выше, в бронзе могут присутствовать и другие элементы. Никель и железо увеличивают температуру рекристаллизации и способствуют измельчению зерна. Хром и цирконий снижают электропроводность и повышают жаропрочность бронзы.

Применение бронзы марок БрАЖ9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз используются в автомобильной, тракторной, авиационной, приборостроительной, станкостроительной, оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами. Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Области применения бронзы БРАЖ9-4 Благодаря своей доступности и отличным антифрикционным качествам, алюминиево-железистая бронза БРАЖ9-4 преимущественно применяется при изготовлении деталей, подвергающихся интенсивному трению и истиранию во время эксплуатации. В частности, из нее производят:

- крышки подшипников

- клапаны насосов высокого давления

- винты для торпедных катеров

- червячные колеса

- поршневые колеса

- контактные кольца

- направляющие и резьбовые втулки

- сухари муфт

- арматура

Бронзовые червячные колеса превосходно работают при средних скоростях скольжения – до 8 м/с. Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу. Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу. Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Прутки из коррозионностойкой бронзы БрАЖ9-4 обладают высокими механическими и антифрикционными свойствами. Добавление алюминия в бронзу БрАЖ9-4 позволяет получать высокопрочный и жаропрочный сплав с кавитационной и коррозионной устойчивостью. Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Добавление алюминия дает возможность не использовать оловянные легирующие добавки, являющиеся дефицитными. При этом алюминиевые бронзы значительно легче по весу, дешевле, а эксплуатационные характеристики этого сплава заметно выше. За счет добавления в сплав алюминиевой бронзы железа, она становится менее пластичной, но более прочной.

Единственные недостаток алюминиевой бронзы – трудность пайки мягкими и твердыми припоями. При воздействии перегретым паром на БрАЖ9-4 устойчивость сплава также снижается. Для устранения этой особенности бронзы с алюминием в нее вводят другие добавки, а именно: свинец, никель, марганец и железо.

Бронза БраЖ9-4, обладающая повышенными антикоррозионными свойствами, идет на производство арматуры и различных изделий, которые СаНПиН разрешает использовать в пищевом производстве. В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах. Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах. Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Материал для подшипников скольжения Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают: поковки, прессованные трубы, трубные заготовки и прутки; гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности; в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

Маркировка

Чтобы выбрать правильный вариант металла, достаточно внимательно посмотреть на его маркировку. Это поможет безошибочно определить особенности и характеристику выбранного вида.

Первыми идут буквы «Бр» — это означает «Бронза». Затем в ряд расположены одна или несколько букв, за которыми прячутся добавки: О — Олово, А — Алюминий, К — Кремний, Н — Никель, Мц — Марганец, Ж — Железо, С — Свинец, Ф — Фосфор, Ц — Цинк, Б — Бериллий. Следом через дефис записаны цифры — это процентное содержание каждой добавки по очереди.

Например, обозначение Бр А Ж Н -10 -4 -5 можно расшифровать так: Бронза с содержанием Алюминия (10%), Железа (4%) и Никеля (4%).

Aluminum Bronze Composition, Properties, Density, Machinability

- Aluminum Bronze Definition

- Aluminum Bronze Composition

- Aluminum Bronze Properties

- Aluminum Bronze Tensile Strength

- Aluminum Bronze Yield Strength

- Elongation

- Rockwell Hardness

- Fatigue Strength

- Алюминий Бронза Плотность

- Удельное электрическое сопротивление

- Теплопроводность

- Электропроводность

- Обрабатываемость

- Что делает алюминиевую бронзу антикоррозийной?

- Алюминиевая бронза Использование

Алюминиевая бронза Определение

Относится к группе сплавов меди и алюминия, отличающихся высокими антикоррозионными свойствами и прочностью на растяжение.

Алюминий Бронза Состав

Состоит из группы сплавов, основным элементом которых является алюминий, добавленный к меди. Это отличается от стандартной бронзы или латуни. В промышленных целях используются различные разновидности алюминиевой бронзы, которые содержат от 4,5% до 11,5% алюминия по весу, в то время как остальные включают медь с другими добавками в небольших количествах, такими как железо, никель, марганец, кремний и цинк. ISO 428 классифицирует их следующим образом:

Это отличается от стандартной бронзы или латуни. В промышленных целях используются различные разновидности алюминиевой бронзы, которые содержат от 4,5% до 11,5% алюминия по весу, в то время как остальные включают медь с другими добавками в небольших количествах, такими как железо, никель, марганец, кремний и цинк. ISO 428 классифицирует их следующим образом:

- CuAl5

- CuAl8

- CuAl8Fe3

- CuAl9Mn2

- CuAl10Fe3

- CuAl10Fe5Ni5.

CuA15 также содержит небольшое количество мышьяка (макс. 0,4%).

Свойства алюминиевой бронзы

Узнайте о некоторых основных физических и химических свойствах алюминиевой бронзы.

Рисунок 1 – Алюминий Бронза

Источник – Boltman.com

- Эта группа сплавов обеспечивает более высокую прочность на разрыв и сопротивление по сравнению с другими сплавами бронзы.

- Эти сплавы немагнитны.

- Они устойчивы к потускнению.

- Обладают низкой скоростью окисления при высоких температурах.

- Сплавы этой категории проявляют низкую реакционную способность по отношению к сернистым соединениям и другим продуктам сгорания.

- Эти сплавы устойчивы к морской воде. Медь, присутствующая в этой группе сплавов, предотвращает скопление морских организмов, таких как водоросли, мидии и т. д.

- Антикоррозионные свойства некоторых из этих сплавов могут быть улучшены путем термической обработки.

- Они часто изготавливаются коммерческими производителями, улучшая их свойство оставаться без искр на объектах со взрывоопасными материалами и в окружающей среде.

Алюминий Бронза Прочность на растяжение

Прочность на растяжение этой группы сплавов варьируется. В случае литья в постоянные формы оно составляет 82 тыс.фунтов на кв. дюйм или 565 МПа для сплава, содержащего 89% меди, 1% железа и 10% алюминия. Это 113 тысяч фунтов на квадратный дюйм или 780 МПа для сплава, содержащего 80% меди, 4% железа, 4,3% никеля и 11% алюминия.

Алюминий Бронза Предел текучести

Предел текучести этой группы сплавов варьируется при литье в постоянные формы. Для типичного образца с 0,5% удлинением под нагрузкой предел текучести составляет 34 тысячи фунтов на квадратный дюйм или 235 МПа для сплава, содержащего 89% меди, 1% железа и 10% алюминия. Это 62 тыс. фунтов на кв. дюйм или 430 МПа сплава, содержащего 80% меди, 4% железа, 4,3% никеля и 11% алюминия.

Удлинение

Типичное удлинение составляет 6% на 2 дюйма (или 6% на 51 мм) сплава алюминиевой бронзы, который включает 80% меди, 4% железа, 4,3% никеля и 11% алюминия. Удлинение составляет 20% на 2 дюйма (20% на 51 мм) сплава, содержащего 89% меди, 1% железа и 10% алюминия.

Твердость по Роквеллу

Твердость по Роквеллу по шкале В составляет 80/80 для сплава этой категории, содержащего 89 % меди, 1 % железа и 10 % алюминия. Твердость составляет 99/99 для сплава, содержащего 80% меди, 4% железа, 4,3% никеля и 11% алюминия.

Усталостная прочность

Усталостная прочность при 108 циклах литья в песчаные формы составляет 22 ksi (или 152 МПа) для сплава, содержащего 89 % меди, 1 % железа и 10 % алюминия. Усталостная прочность составляет 31 тысяч фунтов на квадратный дюйм (или 214 МПа) для сплава, содержащего 80 % меди, 4 % железа, 4,3 % никеля и 11 % алюминия.

Усталостная прочность составляет 31 тысяч фунтов на квадратный дюйм (или 214 МПа) для сплава, содержащего 80 % меди, 4 % железа, 4,3 % никеля и 11 % алюминия.

Алюминий Бронза Плотность

Плотность этого сплава составляет 0,269 фунта/дюйм3 при 68°F (или 7,45 г/см3 при 20°C) сплава, содержащего 83,2% меди, 4% железа и 10,8% алюминия. Плотность составляет 0,276 фунта/дюйм3 при 68°F (или 7,64 г/см3 при 20°C) сплава, содержащего 81% меди, 4% железа, 4,5% никеля (включая кобальт), 9% алюминия и 1% марганцовка.

Удельное электрическое сопротивление

Оно составляет 80,2 Ом x см мил/фут при 68°F (или 13,3 микроом-см при 20°C) сплава, содержащего 89% меди, 1% железа и 10% алюминия. Удельное электрическое сопротивление составляет 122,8 Ом x см мил/фут при 68°F (или 20,4 мкОм·см при 20°C) сплава, содержащего 80 % меди, 4 % железа, 4,3 % никеля и 11 % алюминия.

Теплопроводность

Теплопроводность составляет 20,8 БТЕ x фут/(ч x фут2 x град F) при 68°F (или 36,0 Вт/м x град К при 20°C) сплава, содержащего 81% меди, 4 % железа, 4,5% никеля (включая кобальт), 9% алюминия и 1% марганца. Теплопроводность составляет 33,9 БТЕ x фут/(ч x фут2 x град F) при 68 °F или (58,7 Вт/м x град К при 20 °C) для сплава, содержащего 83,2 % меди, 4 % железа и 10,8 % алюминия. .

Теплопроводность составляет 33,9 БТЕ x фут/(ч x фут2 x град F) при 68 °F или (58,7 Вт/м x град К при 20 °C) для сплава, содержащего 83,2 % меди, 4 % железа и 10,8 % алюминия. .

Электропроводность

Его электропроводность составляет 7% IACS при 68°F (или 0,041 Сименс/см при 20°C) для сплава, содержащего 81% меди, 4% железа, 4,5% никеля (включая Co), 9% алюминия и 1% марганца. Электропроводность составляет 13% IACS при 68°F (или 0,075 Сименс/см при 20°C) сплава, содержащего 83,2% меди, 4% железа и 10,8% алюминия.

Обрабатываемость

Это 20 (свободная латунь [C36000] = 100) сплава, содержащего 81% меди, 4% железа, 4,5% никеля (включая кобальт), 9% алюминия и 1% марганца. Обрабатываемость составляет 60 (свободная латунь [C36000] = 100) для сплава, содержащего 83,2% меди, 4% железа и 10,8% алюминия.

Что делает алюминиевую бронзу антикоррозийной?

Алюминиевый компонент сплавов вступает в реакцию с кислородом воздуха с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия). Этот слой помогает противостоять коррозии.

Этот слой помогает противостоять коррозии.

Алюминий Бронза Использование

Использование этой группы сплавов можно резюмировать следующим образом:

- Предпочтение отдается применениям, в которых устойчивость к коррозии является важным фактором. Он используется в производстве инструментов, в том числе аэрокосмического оборудования и компонентов двигателей (особенно морских судов).

- Его немагнитные свойства делают его идеальным для работы с сильными магнитами, такими как аппараты МРТ.

- Предпочтение отдается нержавеющей стали или другим немедным сплавам в оборудовании, где существует угроза колонизации морских организмов.

- Этот сплав также используется в ювелирных изделиях из-за его золотого цвета.

- применяются для сварки и наплавки соединений между сталью и медными сплавами. Такие электроды находят широкое применение в военно-морских судах и химической промышленности в насосах, гребных винтах и т.

д.

д.

Электроды из алюминиевой бронзы марки

Каталожные номера:

http://www.wolframalpha.com/input/?i=aluminum+bronze&a=*C.aluminum+bronze-_* Word-

http://www.csudh.edu/oliver/chemdata/alloys.htm

Все о марганцевой бронзе — прочность, свойства и применение

Бронза — это больше, чем просто один тип металла — благодаря исследованиям и инновациям , теперь он стал бесценным классом медных сплавов, которые обеспечивают уникальные свойства материала. В настоящее время на складе поставщика имеется много видов бронзы, и это может стать интересной проблемой: какая бронза лучше всего подходит для вашего применения? Эта статья поможет ответить на этот вопрос, подробно описав одну из многих бронз, найденных в нашей статье о типах бронзы, а именно марганцевую бронзу. Путем исследования сильных и слабых сторон и свойств этого материала эта статья призвана показать, где следует указать марганцевую бронзу и как она стала одним из самых прочных медных сплавов современности.

Физические свойства марганцевой бронзы

Рисунок 1: Качественный анализ марганцевой бронзы.

Обратите внимание на небольшое количество марганца и еще меньшее количество олова.

На рис. 1 представлена визуализация металлов, входящих в состав марганцевой бронзы. Ниже приведена количественная разбивка конкретной марганцевой бронзы (сплав UNS C86300), чтобы дать представление о легирующих элементах по весу:

- 60 — 68 % Медь

- 25 % Цинк

- 3,0 — 7,5 % Алюминий

- 2,5–5,0 % Марганец

- 2,0–4,0 % железа

- ≤ 0,20 % Олово

Может также присутствовать некоторое количество свинца, но марганцевая бронза всегда содержит большое количество цинка и относительно небольшое количество марганца и олова (по этой причине ее иногда называют разновидностью латуни, но существует много совпадений ). Плотность марганцевой бронзы составляет около 7,7 г/см 3 , это желто-коричневый цвет латуни, который со временем покрывается патиной. Большинство сплавов, обозначенных как марганцевые бронзы, не подлежат термической обработке, но обладают исключительной прочностью, несмотря на то, что не поддаются процедурам упрочнения. Он немагнитен и имеет около 80% электропроводности чистой меди, а также устойчив к коррозии и износу. Трудно паять, припаивать, ацетиленокислородную сварку, дуговую сварку в среде защитного газа и угольную дуговую сварку, но можно выполнять дуговую сварку с металлическим покрытием. Как правило, его трудно обрабатывать, но можно добиться, чтобы он лучше реагировал на механические напряжения.

Большинство сплавов, обозначенных как марганцевые бронзы, не подлежат термической обработке, но обладают исключительной прочностью, несмотря на то, что не поддаются процедурам упрочнения. Он немагнитен и имеет около 80% электропроводности чистой меди, а также устойчив к коррозии и износу. Трудно паять, припаивать, ацетиленокислородную сварку, дуговую сварку в среде защитного газа и угольную дуговую сварку, но можно выполнять дуговую сварку с металлическим покрытием. Как правило, его трудно обрабатывать, но можно добиться, чтобы он лучше реагировал на механические напряжения.

Сопротивления и слабости

Марганцевую бронзу часто выбирают по сравнению с другими бронзами из-за ее исключительной долговечности. Он может противостоять износу и коррозии лучше, чем большинство других бронз, благодаря добавлению марганца, и, хотя он не подвергается термической обработке, он может похвастаться впечатляющим профилем прочности. Он устойчив к коррозии в морской воде (хотя и в меньшей степени, чем кремниевые бронзы), и при желании его можно ковать как горячим способом, так и отливать. Его основным недостатком является его цена, так как это одна из самых сложных бронз для изготовления. Кроме того, для оптимальной работы он должен быть надежно смазан, поскольку абразивные условия ослабят целостность сплава.

Его основным недостатком является его цена, так как это одна из самых сложных бронз для изготовления. Кроме того, для оптимальной работы он должен быть надежно смазан, поскольку абразивные условия ослабят целостность сплава.

Механические свойства

В приведенной ниже таблице 1 приведены сводные данные о полезных механических свойствах марганцевой бронзы. В этом разделе будет обсуждаться каждое значение и его связь с применением этого медного сплава.

Таблица 1: Сводка механических свойств марганцевой бронзы – обратите внимание, что эти значения взяты из сводки популярных сплавов и могут варьироваться.

Механические свойства | Метрическая система | Английский |

Предел текучести при растяжении | 460 МПа | 66700 фунтов на кв. дюйм |

Модуль упругости | 105 ГПа | 15200 тысяч фунтов на квадратный дюйм |

Усталостная прочность | 170 МПа | 24700 фунтов на кв. |

Твердость (по Роквеллу B) | 65 | |

Обрабатываемость | 8-30% | |

Марганцевая бронза в первую очередь определяется ее прочностью, и это утверждение подтверждается ее пределом текучести при растяжении. Этот параметр описывает, какое усилие требуется, чтобы необратимо деформировать или «уступить» образец материала при растяжении, но на практике он часто используется как мера прочности материала. Марганцевая бронза имеет впечатляющий предел текучести 460 МПа, что превосходит некоторые алюминиевые сплавы и даже некоторые низкоуглеродистые стали. Эта прочность в сочетании с коррозионной стойкостью дает марганцу преимущество перед традиционными сплавами и в результате позволяет использовать его в большем количестве приложений.

Модуль упругости описывает внутреннюю прочность материала и вероятность того, что он вернется к своей первоначальной форме при увеличении нагрузки. Это нелогичное значение, потому что по мере увеличения модуля упругости материала его эластичность уменьшается, то есть материал сохраняет свою форму, даже если его тянуть, толкать или сгибать. Марганцовистая бронза имеет достаточно высокий модуль упругости 105 ГПа, что делает ее вдвое менее стойкой к деформации, чем большинство сталей, но в результате она также более пластична. Хотя марганцевую бронзу трудно сваривать, ее можно формовать и придавать ей форму, что снижает потребность в соединении и механической обработке.

Это нелогичное значение, потому что по мере увеличения модуля упругости материала его эластичность уменьшается, то есть материал сохраняет свою форму, даже если его тянуть, толкать или сгибать. Марганцовистая бронза имеет достаточно высокий модуль упругости 105 ГПа, что делает ее вдвое менее стойкой к деформации, чем большинство сталей, но в результате она также более пластична. Хотя марганцевую бронзу трудно сваривать, ее можно формовать и придавать ей форму, что снижает потребность в соединении и механической обработке.

Марганцевая бронза обладает высокой износостойкостью, что означает, что она будет сохранять свой профиль прочности в течение длительного периода времени; это свойство достигается благодаря его впечатляющей усталостной прочности, показателю того, как материал ведет себя в условиях циклической нагрузки. Некоторые материалы прочны, но могут быть ослаблены из-за микротрещин, образующихся при многократном использовании, поэтому их усталостная прочность считается низкой (обратите внимание, что это значение всегда ниже, чем предел текучести, а это означает, что напряжение ниже этого порога все еще может повредить материал). . Марганцевая бронза известна своей способностью выдерживать циклические нагрузки, а ее усталостная прочность в 170 МПа показывает, почему она чаще всего используется в аэрокосмической, крепежной, морской и нефтегазовой промышленности, поскольку детали должны оставаться прочными, несмотря на сотрясения, повторяющиеся нагрузки. .

. Марганцевая бронза известна своей способностью выдерживать циклические нагрузки, а ее усталостная прочность в 170 МПа показывает, почему она чаще всего используется в аэрокосмической, крепежной, морской и нефтегазовой промышленности, поскольку детали должны оставаться прочными, несмотря на сотрясения, повторяющиеся нагрузки. .

Твердость материала характеризует его склонность к локальной деформации на поверхности или к царапинам, травлению, ямкам или вмятинам. Он рассчитывается путем пропускания множества материалов через стандартизированный индентор для измерения твердости, а затем оценивает эти материалы по сравнительной шкале друг с другом. Значение, найденное в таблице 1, взято из шкалы твердости Роквелла B, которая используется для описания твердости многих сплавов (существует больше шкал, но для простоты чтения мы покажем только значения шкалы Роквелла B). Чтобы получить представление о твердости марганцевой бронзы, чистая медь имеет твердость по Роквеллу B около 50. Это сравнение показывает, что, несмотря на прочность и долговечность, марганцевая бронза легко царапается в присутствии более твердого материала. Следовательно, марганцевая бронза должна быть либо хорошо смазана, либо использоваться в неабразивных применениях, поскольку поверхностная деформация может привести к ослаблению материала и увеличить риск выхода детали из строя.

Следовательно, марганцевая бронза должна быть либо хорошо смазана, либо использоваться в неабразивных применениях, поскольку поверхностная деформация может привести к ослаблению материала и увеличить риск выхода детали из строя.

У исключительной прочности есть и недостатки, и это тот случай, когда речь идет о обрабатываемости. Это значение является сравнительной мерой того, как материал реагирует на механические нагрузки (например, фрезерование, токарная обработка, сверление и т. д.), и выражается в процентах. Для каждого класса сплава существует определенный материал, который считается легко обрабатываемым и имеет показатель обрабатываемости 100% (для бронзы этот материал представляет собой свободнорежущую латунь UNS C36000). Любой процент ниже 100% означает, что материал труднее обрабатывать, и чем ниже процентное значение, тем хуже становится способность обрабатывать металл; из этого объяснения должно быть ясно, что марганцевая бронза не является идеальным материалом для механической обработки с баллом 8-30%. Хотя для решения этой проблемы можно добавить свинец, марганцевую бронзу, как правило, не следует указывать, если механическая обработка является обязательной, поскольку это сократит срок службы инструмента и в целом вызовет затруднения у оператора.

Хотя для решения этой проблемы можно добавить свинец, марганцевую бронзу, как правило, не следует указывать, если механическая обработка является обязательной, поскольку это сократит срок службы инструмента и в целом вызовет затруднения у оператора.

Применение марганцевой бронзы

Как объяснялось ранее, марганцевая бронза находит множество применений в нефтегазовой, морской, аэрокосмической, сталелитейной, целлюлозной и других отраслях промышленности. Ниже приведены некоторые примеры конкретных применений марганцевой бронзы, но обратите внимание, что существует гораздо больше, в зависимости от того, где вы смотрите.

Некоторые распространенные приложения включают:

- Сварочные прутки

- Крепеж и болты

- Шестерни

- Низкоскоростные тяжелонагруженные подшипники

- Кулачки

- Детали шасси

и больше.

Если марганцевая бронза подходит для вашего проекта, свяжитесь со своим поставщиком, и он подберет для вас подходящий сплав.

дюйм

дюйм