Технологический процесс изготовления детали шпилька: Шпилька резьбовая. Технология и особенности производства

Содержание

Разработать технологический процесс изготовления детали шпилька, Машиностроение

Пример готовой курсовой работы по предмету: Машиностроение

нет Содержание

Выдержка из текста

Анализ конструкции детали и требований к ее изготовлению служебное назначение данной детали — вала — передача крутящего Основными базами, которые служат для определения положения детали в сборочной единице, являются цилиндрические поверхности диаметр 6К 7 и диаметр 8Н 6.

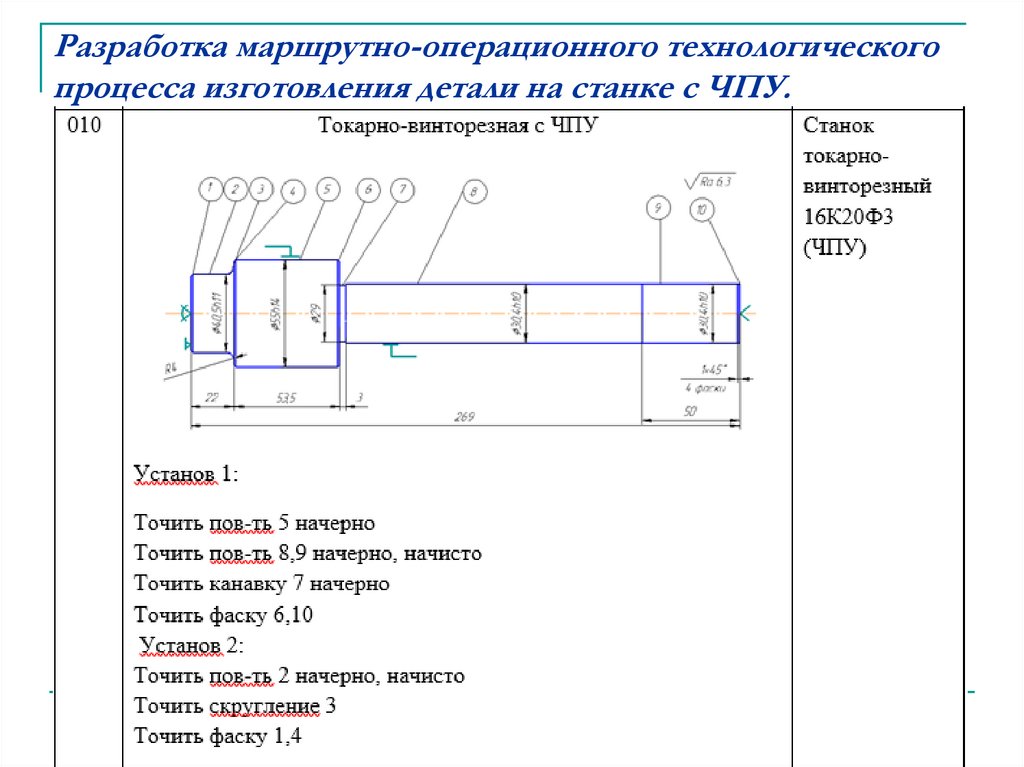

В этой связи основное направление автоматизации технологических процессов при обработке заготовок небольшими партиями связано использованием станков с числовым программным управлением. Применение станков с ЧПУ позволяет существенно повысить точность обработки деталей сложной конфигурации и в 2 – 4 раза снизить вспомогательное время. Одновременно решаются социальные задачи, связанные с заменой тяжелого, многотонного труда на труд творческий, с уменьшением количества рабочих, занятых на производстве. В условиях нормальной эксплуатации один станок с ЧПУ может заменить 2 – 6 единиц универсального оборудования, поэтому целесообразность использования таких станков становиться реальной при обработке заготовок партиями.

В проекте отдельно рассмотрены вопросы, связанные с безопасностью жизнедеятельности в процессе изготовления по разработанному технологическому процессу.

- применение комбинированных методов (например, штампосварная и литосварная заготовка) в которых сварка служит соединением различных частей заготовки, предварительно полученных одним из перечисленных выше способов.

Системы автоматического управления станком позволяют обеспечить автоматизацию технологического процесса изготовления детали с любой конфигурацией. Разработка технологического процесса изготовления детали «Корпус», с использованием станков с числовым программным управлением. Разработка комплекта технологической документации и управляющей программы, обеспечивающей исполнение разработанного технологического процесса.

Системы автоматического управления станком позволяют обеспечить автоматизацию технологического процесса изготовления детали с любой конфигурацией. Разработка технологического процесса изготовления детали «Корпус», с использованием станков с числовым программным управлением. Разработка комплекта технологической документации и управляющей программы, обеспечивающей исполнение разработанного технологического процесса.

Разработка комплекта технологической документации и управляющей программы, обеспечивающей исполнение разработанного технологического процесса.

процесс изготовления детали типа » Ось» для байонетного захвата крышки парогенератора с использованием станков с ЧПУ.

Целью настоящего дипломного проекта является разработка технологического процесса обработки корпуса прибора БС 30 с освоением проектирования технологического процесса на станках с числовым программным управлением, освоение различных схем обработки с ЧПУ, выбор оборудования и инструмента, расчёт точности обработки, которая может быть получена на данном оборудовании, разработка комплекта технологической документации и управляющей программы, обеспечивающей исполнение разработанного технологического процесса. Исходными данными является действующий в ЦНИИ «Электроприбор» технологический процесс изготовления корпуса прибора БС 30, разработанный для опытного производства с применением универсального оборудования и станков с ЧПУ. В процессе анализа данной технологии требуется выделить основные этапы обработки и преобразовать их для обработки детали на станках с ЧПУ нового поколения в условиях серийного производства

В процессе анализа данной технологии требуется выделить основные этапы обработки и преобразовать их для обработки детали на станках с ЧПУ нового поколения в условиях серийного производства

предприятий, функционирование которых основывается на принципах хозрасчёта, самофинансирования и самоокупаемости. В связи с этим возрастает ответственность руководителей предприятий всех уровней за результаты своей работы, за выпуск конкурентоспособной продукции, получение прибыли. Это требует определённых знаний по управлению производством.

Авторская работа список литературы

Изготовление шпилек

Шпильки – это разновидность крепежных деталей. По сути, шпилька – это просто стержень с наружной резьбой, обеспечивающий качественное соединение при помощи гайки или резьбового отверстия.

Изготовление шпилек проходит в строгом соответствии принятым в государстве стандартам, от которых зависит размер шпильки и ее параметры. Изделия используются в огромном количестве механизмов и отвечают за соединительную функцию.

Шпильки изготавливают по регламентированным размерам. Так, диаметр резьбы может быть в пределах 2-48 миллиметров, шаг может быть как крупным, так и мелким.

Чаще всего шпильки, равно как и большинство других деталей, изготавливаются на специальных станках-автоматах. В качестве материала, из которого изготавливаются шпильки, выступает нержавеющая, углеродистая или же легированная сталь, реже встречаются изделия, выполненные из цветных металлов и сплавов.

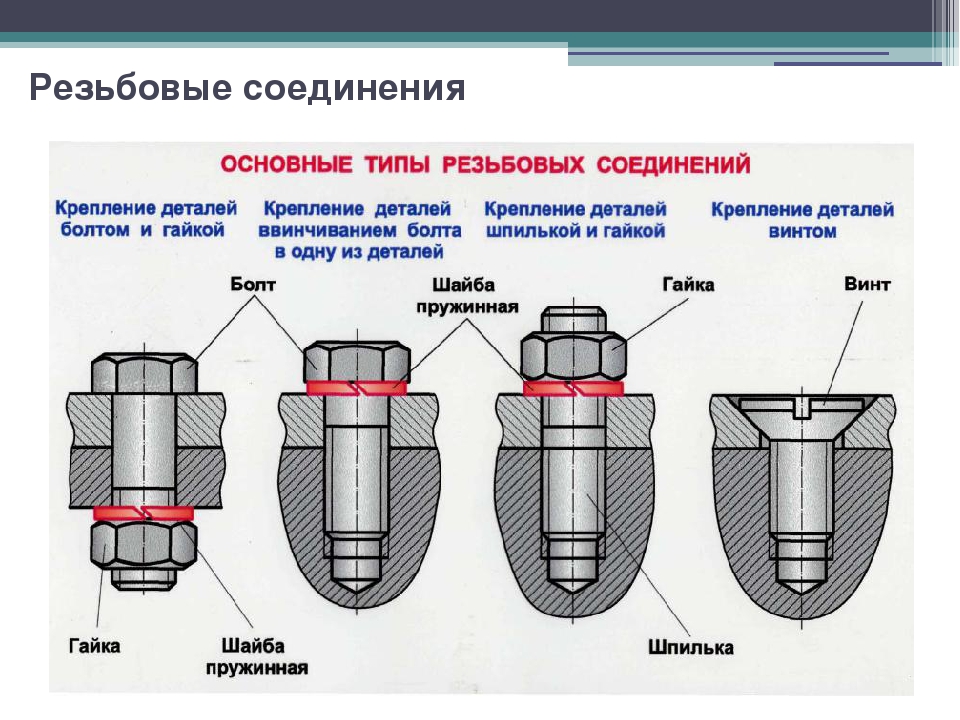

Не все шпильки одинаковые, они разнятся в зависимости от способа соединения. Так, существуют два типа: для вкручивания в резьбу и для деталей, с гладкими отверстиями.

Также существует и два класса точности: повышенный и нормальный.

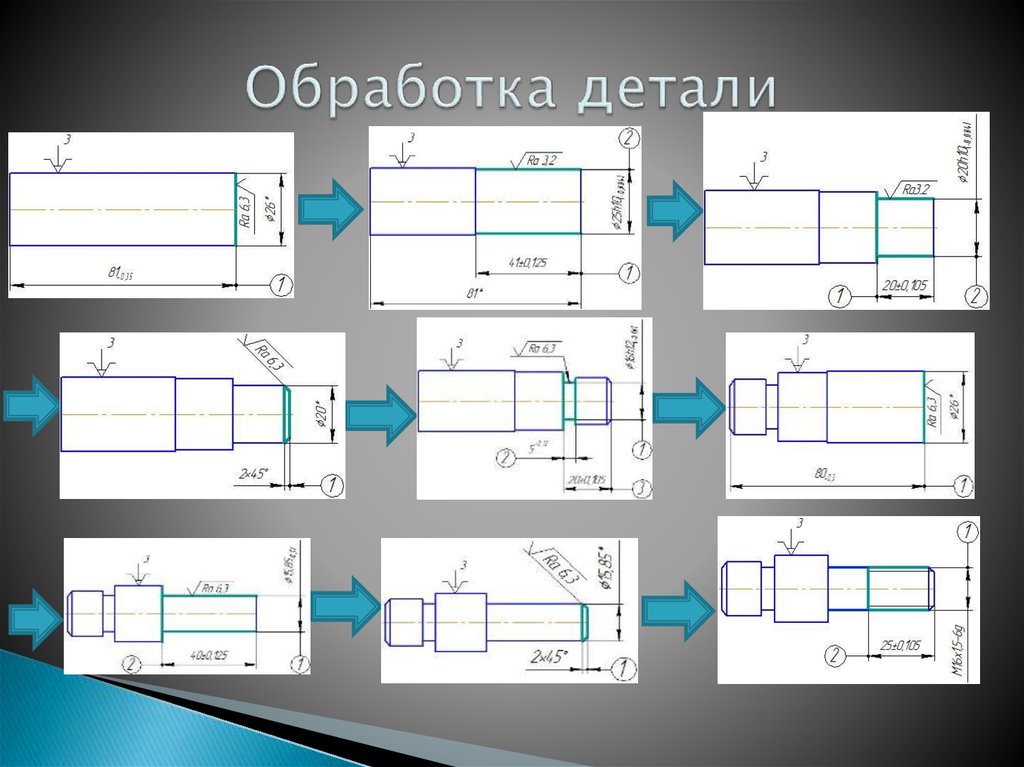

Почти всегда изготовление шпилек – это сложный технологический процесс со строгой очередностью действий. Список этапов разрабатывается на заводе-изготовителе с простым условием — итоговая продукция не должна уступать европейским и отечественным стандартам, а также соответствовать техническим параметрам и требованиям заказчика.

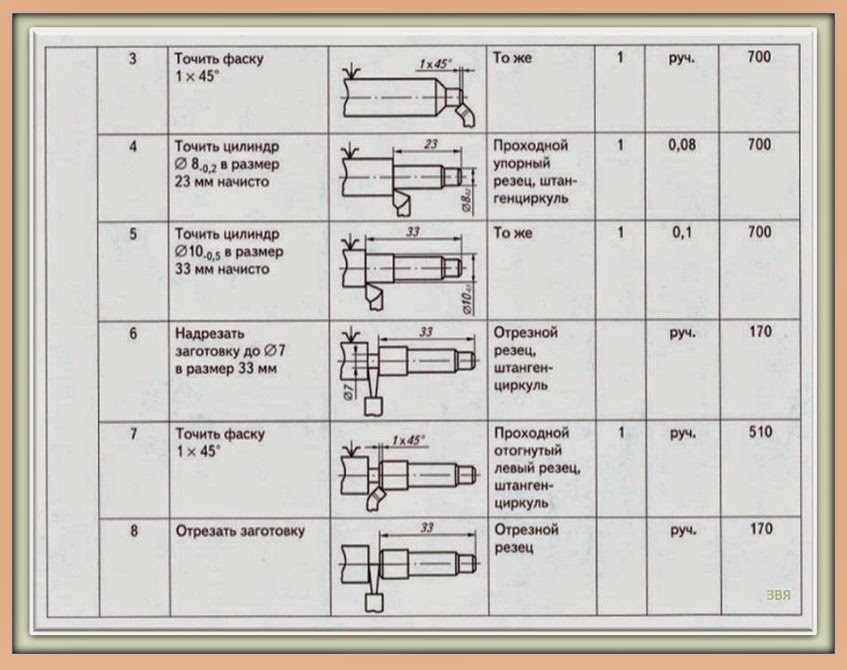

Простейший способ изготовления изделия – это металлообработка заготовки на токарном станке. Это действительно самый простой способ, вот только нерентабельный.

Куда более прогрессивным методом считается изготовление шпилек на станках с числовым программным управлением. С повсеместным внедрением таких станков можно наладить выпуск шпилек в большом объеме.

Изготовление резьбовых шпилек

Металлический стержень с наружной резьбой на концах – это резьбовая шпилька. Без этого небольшого кусочка металла не проходит ни одна строительная или ремонтная работа. Именно шпилька позволяет добиться высочайшей прочности и надежности соединения. Помимо этого шпилька дает возможность менять плотность и расстояние соединения между объектами, которые ей соединены.

Резьбовые шпильки изготавливаются с помощью объемной холодной штамповки. Обычно их используют вместе с объектами с одинаковой резьбой, например с гайками.

Резьбовые шпильки изготавливаются на станках холодной высадки, поскольку эти станки отличаются высочайшей рентабельностью. За минуту можно изготовить около 400 шпилек! Помимо высокой скорости изготовления этот способ отличается минимальными потерями металла, что позволяет сэкономить и снизить цену на итоговую продукцию.

Вся изготовленная продукция проходит тщательную проверку на брак, так что резьбовым шпилькам можно без опасений «доверять» любые нагрузки.

Изготовление шпилек на заказ

Как уже говорилось выше, шпильки используются во многих сферах деятельности. К примеру, изготовленные на заказ шпильки могут быть использованы для соединения деревянных брусьев, использоваться в крепеже рекламных баннеров, для сборки каркаса каркасного дома и проч.

Нередки случаи, когда шпильки покупают для прочного соединения металлических деталей из пластичных металлов (латунь, бронза, различные сплавы титана).

Чаще всего шпильки изготавливаются для крепежа металлических конструкций, требующих соединения высочайшей прочности, где по технологии недопустимо использование сварки. Само собой, в таком случае к шпильке предъявляют высочайшие требования, поэтому их изготовление проходит с точностью до сотой миллиметра. В проверке готовой продукции используют подходящий рабочий калибр.

Само собой, в таком случае к шпильке предъявляют высочайшие требования, поэтому их изготовление проходит с точностью до сотой миллиметра. В проверке готовой продукции используют подходящий рабочий калибр.

Обычно выпуск крупных партий шпилек проходит с использованием холодновысадочных автоматов. До того, как стать шпилькой, заготовка проходит несколько этапов, по их окончанию изделия выбраковывают и проверяют на соблюдение требуемым заказчиком технических параметров.

Первый этап – это очищений от грязи и примесей, заготовку покрывают фосфатом и специальной смазкой. Затем будущее изделие попадает в формовочный узел, там ему придадут цилиндрическую форму и определенный размер поперечного сечения. После чего заготовке придается требуемый размер. Последний этап – это нарезание резьбы, здесь учитываются все требования заказчика – диаметр, поле сбега, допуска и длина.

Изготовление шпилек резьбовых, равно как и прочие процессы на любом производстве, внимательно контролируются. Первая деталь в партии подвергается проверкам на соответствие техническим запросам заказчика.

Первая деталь в партии подвергается проверкам на соответствие техническим запросам заказчика.

Преимущества оборудования для приварки шпилек в производстве

В 1939 году Тед Нельсон, основатель Nelson Stud Welding Inc., работал на военно-морской верфи Мэр-Айленд, где строились военные корабли. Недовольный тем, сколько времени ушло на приварку необходимых стальных болтов к стальному листу, Нельсон разработал технологию, с помощью которой оператор мог мгновенно приварить болт без необходимости приваривать его по окружности. Полученный сварной шов был прочнее, чем сварные швы, полученные с помощью других процессов дуговой сварки.

«Тед Нельсон в конечном итоге получил благодарность, потому что он сэкономил миллионы человеко-часов во время войны», — говорит Дуглас Филлипс, директор по управлению продуктами и оборудованием, Nelson Stud Welding Inc.

Сегодня Nelson Stud Welding является мировым производителем шпильки и сварочное оборудование со штаб-квартирой в Элирии, штат Огайо, и производственными площадками в Германии и Китае. У него есть клиенты в различных отраслях, включая промышленность, автомобилестроение, строительство, военную и атомную промышленность.

У него есть клиенты в различных отраслях, включая промышленность, автомобилестроение, строительство, военную и атомную промышленность.

Сегодня сотни шпилек привариваются внутри каждого автомобиля с помощью роботов.

О шпильке

Подобно сварке MIG, приварка шпилек представляет собой процесс дуговой сварки, при котором шпилька или крепежный элемент присоединяется к основному металлу. Шпильки обычно представляют собой болты с резьбой или без резьбы или детали аналогичной формы. Весь процесс завершается за миллисекунды.

«Вот почему они называют это застежкой за доли секунды», — говорит Филлипс.

Два основных типа приварки шпилек: дуговая сварка шпилек и приварка шпилек конденсаторным разрядом (CD).

При сварке шпилек вытянутой дугой оператор использует сварочный инструмент или пистолет, чтобы приложить шпильку к основному металлу. При срабатывании электрический соленоид в пистолете поднимает шпильку на заданную высоту над основным металлом. Вытянутая дуга плавит основание шпильки и основной металл, создавая расплавленную ванну. Затем пистолет вдавливает шпильку в расплавленную ванну, и расплавленный материал удерживается на месте с помощью керамического наконечника до тех пор, пока не образуется сварной шов.

Затем пистолет вдавливает шпильку в расплавленную ванну, и расплавленный материал удерживается на месте с помощью керамического наконечника до тех пор, пока не образуется сварной шов.

Приварка шпилек дуговой вытяжкой обычно приваривает шпильки диаметром от 1/4 дюйма до 1 дюйма. Материал должен быть толщиной 1/8 дюйма или более.

Для приварки шпилек CD конденсаторы заряжаются до заданного значения на источнике питания. При срабатывании накопленная энергия высвобождается, и всплеск электричества создает расплавленную ванну. Пистолет толкает шпильку в расплавленную ванну. Шпильки CD имеют на конце специальный наконечник, который расходуется во время сварки.

Благодаря низкому выделению тепла приварка шпилек CD используется для очень тонкого листового металла и материалов с покрытием и обычно приваривает шпильки диаметром до 3/8 дюйма.

Приварка шпилек коротким циклом похожа на приварку шпилек вытянутой дугой, но происходит за более короткий период времени от 20 до 30 мс. Он также предназначен для тонколистового металла и используется почти исключительно в промышленности и автомобилестроении. Обычно он используется для шпилек малого диаметра менее 1/2 дюйма.

Он также предназначен для тонколистового металла и используется почти исключительно в промышленности и автомобилестроении. Обычно он используется для шпилек малого диаметра менее 1/2 дюйма.

Компания Nelson также предлагает дуговую сварку шпилек, которая используется для более экзотических материалов, таких как алюминий. Шпильки обычно имеют диаметр до 1/2 дюйма.

Большие преимущества

Приварка шпилек выполняется быстро, надежно и точно. Полученный сварной шов прочнее, чем окружающий основной металл или шпилька. Область вокруг шпильки ровная и чистая, а поскольку сварные швы могут выполняться только с одной стороны, обратная сторона не повреждается. Односторонняя приварка шпилек также означает большую гибкость конструкции.

Требуется меньше производственных операций, так как нет сквозной подготовки. Отсутствие сквозного отверстия также означает устойчивость к утечкам, снижение проблем с коррозией и структурную целостность заготовки.

Чтобы приварить шпильку, все, что должен сделать оператор, это вставить шпильку в пистолет, прижать пистолет к основному металлу и нажать на спусковой крючок. Сертифицированный сварщик не требуется.

Сертифицированный сварщик не требуется.

Однако еще одним преимуществом приварки шпилек является применение роботов, поэтому приварка шпилек используется в автомобильной промышленности уже 50 лет. Сегодня внутри каждого автомобиля находятся сотни шпилек, которые используются для заземления электрической системы, прокладки жгутов проводов и подвешивания отделки салона, а также для других целей.

Новые разработки

Строительство высотного офисного здания в Сан-Франциско с использованием инструментов для приварки шпилек NS-20 компании Nelson.

Одним из самых больших достижений в области оборудования для приварки шпилек за последние пару лет стало то, что производители конструируют аккумуляторы для своих сварочных аппаратов.

«Многие компании используют революционные конструкции аккумуляторов в автомобильной промышленности, — говорит Филлипс. «Это открывает совершенно новый уровень потенциала для промышленного оборудования. Для этой конструкции батареи существует большой фактор просачивания».

Компания Nelson также разработала источник питания Arc Charger. Этот сварочный аппарат позволяет операторам подключаться к источнику питания 120 В вместо обычного 3-фазного источника питания 480 В или более крупного генератора.

«Установка антенн на вершинах водонапорных башен или установка сидений на стадионах — хорошие примеры», — говорит Филлипс. «Дуговое зарядное устройство подойдет для любого строительного проекта или установки на открытом воздухе, где нет доступной промышленной энергии».

Испытано и верно

Наряду с этими новейшими разработками, за последние 20 лет в приварку шпилек были включены и другие технологии.

Резьбовые шпильки Nelson HBL, использованные в демонстрации судостроения.

«С самого начала приварка шпилек сильно изменилась, особенно за последние два десятилетия, — говорит Филлипс. «Люди постоянно пытаются уменьшить размер и вес оборудования и сделать его более энергоэффективным».

Источники питания инверторного типа представляют собой высокочастотные переключающие устройства, которые обеспечивают очень точное управление сварочной дугой и значительно снижают вес оборудования. Типичный блок трансформаторного выпрямителя, который весит 500 фунтов. будет около 80 фунтов. как инвертор.

Типичный блок трансформаторного выпрямителя, который весит 500 фунтов. будет около 80 фунтов. как инвертор.

Одним из основных преимуществ более легкого оборудования является его портативность. Чем легче и проще перемещать оборудование, тем оно привлекательнее для пользователей на рынках строительства и судостроения.

Еще одним преимуществом использования инвертора является его энергоэффективность и, следовательно, способность снижать счета за электроэнергию. В трансформаторном выпрямительном блоке трансформатор должен заряжаться и создавать магнитное поле для преобразования напряжения и тока. Для создания этого магнитного поля требуется энергия.

«Просто включив сварочный аппарат, вы расходуете энергию, — говорит Филлипс. «Инверторы потребляют энергию только во время сварки, а холостые токи чрезвычайно малы. Вы можете сэкономить от 30 до 40 процентов в год, используя инвертор вместо трансректирующего устройства».

Эта экономия энергии достигается в промышленных приложениях, где оборудование стабильно работает в течение длительного времени.

Еще одним преимуществом этого оборудования является точный контроль сварочной дуги. Мониторинг процесса измеряет сварочный ток и напряжение дуги, чтобы убедиться, что сварка выполняется правильно. Инверторная сварка может обнаруживать изменения, такие как изменение входного напряжения, и компенсировать их на лету. Это гарантирует, что в процессе используется правильный ток и время для фактически привариваемой шпильки.

Прочие усовершенствования

Среди других улучшений конструкции за последние годы можно отметить повышение безопасности оборудования для приварки шпилек. На современном оборудовании пользователи могут воспользоваться рядом блокировок, предотвращающих случайное срабатывание.

Кроме того, в автоматизированной приварке шпилек реализовано несколько новых конструкций для защиты оборудования и операторов. Реле уровня безопасности D и категории 4, а также цепи безопасности гарантируют, что все движения и электрическая энергия в процессе сварки обеспечивают максимальную защиту.

Другим большим изменением стало появление сервоэлектрических сварочных инструментов вместо электромагнитных и пружинных инструментов или сварочных пистолетов.

Сервоприводы для приварки шпилек существуют уже от 10 до 15 лет, и, по словам Филлипса, за последнее десятилетие технология совершенствовалась.

«Все разрабатываемые высокотехнологичные продукты имеют сервопривод», — говорит он. «Преимущество сервоэлектрического привода в том, что он позволяет программировать некоторые параметры движения без механической регулировки. Кроме того, сервоэлектрический означает систему управления с обратной связью, поэтому она каждый раз обеспечивает одно и то же движение и скорость. Это компенсирует износ при движении устройства, когда соленоидная пружина изнашивается и замедляется со временем».

Nelson Stud Welding Inc.

Производственные сварочные головки автоматизируют приварку шпилек

Пистолет для сварки шпилек часто вызывает в воображении образ одиночной портативной модели, подключенной к источнику питания, которая движется вниз по заготовке, приваривая шпильку за шпилькой. Однако сегодняшняя технология приварки шпилек позволяет использовать широкий спектр производственных сварочных головок, сконфигурированных в соответствии с запатентованной конструкцией для достижения наилучшего качества сварки в любых условиях. Если вы подумываете о приобретении системы для приварки шпилек, существуют системы производственных сварочных головок, которые могут хорошо подойти для ваших нужд.

Однако сегодняшняя технология приварки шпилек позволяет использовать широкий спектр производственных сварочных головок, сконфигурированных в соответствии с запатентованной конструкцией для достижения наилучшего качества сварки в любых условиях. Если вы подумываете о приобретении системы для приварки шпилек, существуют системы производственных сварочных головок, которые могут хорошо подойти для ваших нужд.

- Головки для производства шпилек

Если вы работаете в промышленных условиях, производственная система приварки шпилек сэкономит драгоценное время и деньги, ускорив производственный процесс, повысив производительность и снизив потребление энергии. Эти сложные машины могут управлять несколькими пистолетами с автоматическими механизмами подачи и полупроводниковыми программируемыми блоками управления, которые гарантируют прочное и надежное соединение с каждой шпилькой. - Крепление для приспособления/ручная нагрузка

Иногда проблема заключается просто в точном позиционировании и перпендикулярности. Многие современные инженерные требования не могут быть выполнены с помощью ручных инструментов. Однако во многих случаях капитальные затраты на полностью автоматизированные системы могут быть непомерно высокими. Вот где идеально подходит сварочная головка с креплением на приспособление/с ручной нагрузкой. Эти головки изготовлены с высокой точностью и установлены с помощью установочных штифтов для точности. В механизмах используются прецизионные системы подшипников для обеспечения точности и воспроизводимости. Как правило, эти головки могут работать с вашим существующим оборудованием для приварки шпилек, поэтому капитальные затраты невелики.

Многие современные инженерные требования не могут быть выполнены с помощью ручных инструментов. Однако во многих случаях капитальные затраты на полностью автоматизированные системы могут быть непомерно высокими. Вот где идеально подходит сварочная головка с креплением на приспособление/с ручной нагрузкой. Эти головки изготовлены с высокой точностью и установлены с помощью установочных штифтов для точности. В механизмах используются прецизионные системы подшипников для обеспечения точности и воспроизводимости. Как правило, эти головки могут работать с вашим существующим оборудованием для приварки шпилек, поэтому капитальные затраты невелики. - Автоматическая подача шипов

Автоматическая подача значительно ускоряет производственный процесс, потому что процесс сварки может идти настолько быстро, насколько доступны шпильки. Ручная подача сварочной горелки требует времени и зависит от стиля инструмента и ловкости сварщика. Ручная подача пистолета может привести к выполнению до 10 сварок в минуту. Однако автоматические устройства подачи предназначены для изготовления шпильки сразу после того, как инструмент завершит последний сварной шов. Продолжительность сварки обычно составляет менее двух секунд; автоматическая подача подготовит следующую шпильку, как только будет закончен предыдущий сварной шов. Быстрая подача оборудования делает использование производственной головки более эффективным и экономичным. Эти системы более сложны в том, что они имеют системы подачи (как правило, устройство подачи чаши) и системы управления для координации работы подачи чаши быстрее и быстрее. сварочная головка, получающая застежку.

Однако автоматические устройства подачи предназначены для изготовления шпильки сразу после того, как инструмент завершит последний сварной шов. Продолжительность сварки обычно составляет менее двух секунд; автоматическая подача подготовит следующую шпильку, как только будет закончен предыдущий сварной шов. Быстрая подача оборудования делает использование производственной головки более эффективным и экономичным. Эти системы более сложны в том, что они имеют системы подачи (как правило, устройство подачи чаши) и системы управления для координации работы подачи чаши быстрее и быстрее. сварочная головка, получающая застежку. - Программируемые элементы управления и фиксированная автоматизация

Еще одним преимуществом производственной конфигурации с приваркой шпилек являются программируемые элементы управления, которые могут быть частью вашего сварочного процесса. Добавляя стационарную автоматизацию (пневматические цилиндры и приводы), оператор может загружать заготовку, загружать крепеж (в случае ручной загрузки) и нажимать кнопки ладони.