Бронзы бериллиевые: Бериллиевая бронза – свойства и сферы применения

Содержание

МНОГОФУНКЦИОНАЛЬНЫЕ МЕДНЫЕ СПЛАВЫ

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

dx.doi.org/ 10.18577/2307-6046-2016-0-12-5-5

УДК 669.35

Tebyakin А.V., Fokanov A.N., Podurazhnaya V.F.

МНОГОФУНКЦИОНАЛЬНЫЕ МЕДНЫЕ СПЛАВЫ

Описан опыт работы в ВИАМ с медно-бериллиевыми сплавами – от изготовления медно-бериллиевых лигатур до получения бериллиевых бронз специального назначения.

Разработан новый состав бериллиевой бронзы на основе системы Cu–Be–Ni и технология изготовления прессованных прутков с повышенным сочетанием прочностных характеристик и физических свойств с целью повышения эксплуатационного ресурса изготавливаемых из нее деталей.

Проведенные исследования показали, что высокий предел прочности (1140–1210 МПа) и твердость 42 HRC, которые прутки из бериллиевой бронзы приобретают после термической обработки, позволят повысить износостойкость изделий. Высокий уровень теплопроводности (144 Вт/(м×К)) обеспечит лучший отвод тепла от пар трения, тем самым исключая перегрев деталей и повышая их ресурс.

Высокий уровень теплопроводности (144 Вт/(м×К)) обеспечит лучший отвод тепла от пар трения, тем самым исключая перегрев деталей и повышая их ресурс.

Работа выполнена в рамках реализации комплексного научного направления 8.6. «Элинварные, износостойкие сплавы и высокопрочные бериллийсодержащие стали для приборов и агрегатов» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года»)

Ключевые слова: медь, бериллий, бронза, сплав, закалка, старение, прочность, твердость, теплопроводность, copper, beryllium, bronze, alloy, hardening, ageing, strength, hardness, thermal conductivity.

Введение

Медные сплавы различают по следующим видам: латуни, бронзы, медно-никелевые сплавы, специальные медные сплавы; они подразделяются на деформируемые и литейные, а также термически упрочняемые и термически неупрочняемые.

Латуни – сплавы меди, в которых главным легирующим элементом является цинк.

Бронзами называют сплавы меди с оловом, алюминием, кремнием, бериллием и другими элементами. В настоящее время бронзами называют все сплавы меди кроме латуней и медно-никелевых сплавов. По основным легирующим элементам их подразделяют на оловянные, алюминиевые, бериллиевые, свинцовые, кремнистые и т. д. [2].

Полуфабрикаты из деформированных медно-бериллиевых сплавов в основном применяют для изготовления упругих элементов и пружин. Высокие сопротивление усталости, прочность, упругость, электропроводность и коррозионная стойкость, хорошая обрабатываемость резанием обеспечивают бериллиевым бронзам ряд неоспоримых преимуществ перед сталями. Упругие элементы (мембраны, сильфоны и т. п.) и пружины используют в электротехническом оборудовании, линиях электропередач, контрольно-измерительных приборах, часах. Сплавы нашли применение также для изготовления немагнитных подшипников, гироскопов, неискрящего инструмента. Изделия из этих сплавов могут эксплуатироваться в условиях Арктики и Антарктики, в тропиках, в морской воде [3, 4].

Давно известны и широко применяются высоколегированные бериллиевые бронзы с содержанием бериллия ~2%, такие как [5]:

– сплавы марок БрБ2 и БрБНТ1,9 – стандарты России;

– сплавы марок 25 (C17200) и 165 (C17000) – зарубежные спецификации.

Области их применения обусловлены уникальным набором свойств – высокой прочностью, пластичностью и упругостью, коррозионной устойчивостью, высокой прочностью при криогенных температурах и циклических нагрузках, а также ценными технологическими свойствами – хорошо штампуются, паяются, свариваются и т. д.

В разные годы в ВИАМ уже велись разработки различных бериллийсодержащих медных сплавов. Так, разработан жаропрочный высокотеплопроводный сплав марки ВБр-1 (системы Cu–Co–Ni–Be–Ti), предназначенный для деталей, от которых требуется высокая теплопрочность в сочетании с высокой теплопроводностью или электропроводностью, – например, ламели коллекторов, для работы при температурах до 400°С и для других деталей специального назначения, подвергающихся кратковременному нагреву до 600°С [6]. Выпускали проволоку из бериллиевой бронзы марки БрБ2, которая в основном используется для изготовления электронных устройств, для сварки и пайки.

Выпускали проволоку из бериллиевой бронзы марки БрБ2, которая в основном используется для изготовления электронных устройств, для сварки и пайки.

В ВЭТЦ ВИАМ также разработан припой на основе меди с добавкой бериллия, позволяющий заменить серебряные припои в конструкциях, в которых используется соединение бериллия с конструкционными сплавами – нержавеющей сталью и монелем, применяемых в качестве оправ при изготовлении рентгеновских окон и других контрольно-измерительных приборов [7, 8].

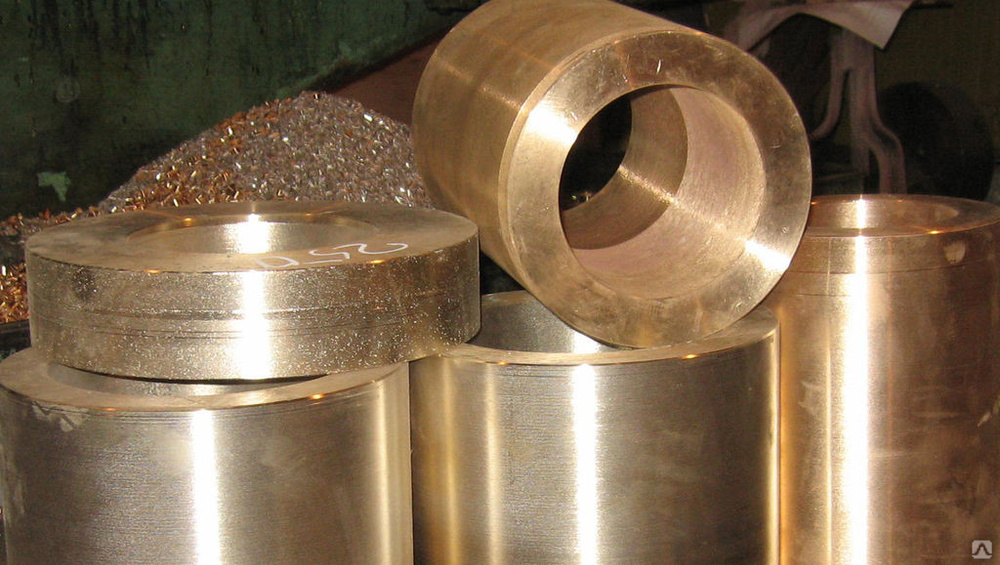

По механической прочности, износостойкости и коррозионной устойчивости бериллиевую бронзу считают одним из лучших материалов для опор скольжения, эксплуатируемых в морской воде (насосное, буровое и прочее оборудование при разработке и эксплуатации шельфовых месторождений), в содержащих абразивные и коррозионные вещества пульпах (материковые нефтегазовые и другие месторождения), а также при изготовлении опор и втулок шасси самолетов и другого высоконадежного оборудования и машин.

В настоящее время предприятия отрасли для изготовления деталей опор скольжения и ответственных узлов трения используют отечественную бериллиевую бронзу марки БрБ2, но для повышения ресурса узлов и агрегатов авиационной техники требуются сочетания более высоких прочностных характеристик и физических свойств бронз.

Материалы и методы

В данной статье рассмотрены медные сплавы, содержащие в качестве легирующего элемента бериллий от 0,4–0,7 до 2–2,5%, – так называемые бериллиевые бронзы. Сплавы с пониженным содержанием бериллия используют как высокоэлектропроводные, а с большей концентрацией – как высокопрочные с повышенной электропроводностью [9].

Бериллиевые бронзы относятся к классу так называемых дисперсионно-упрочняемых сплавов, особенностью которых является зависимость растворимости легирующих компонентов от температуры, что позволяет управлять свойствами бронз как при производстве полуфабрикатов, так и при изготовлении изделий [10].

Задача заключалась в разработке нового состава сплава, а также технологии изготовления прессованных прутков из бериллиевой бронзы с повышенным сочетанием прочностных характеристик и физических свойств для изготовления деталей опор скольжения и ответственных узлов трения с целью повышения их эксплуатационного ресурса.

Увеличение содержания бериллия в меди сопровождается повышением твердости и прочности [11]. Оптимальным сочетанием этих свойств обладают сплавы с 2–2,5% бериллия. При содержании бериллия ˃3% резко снижаются ударная вязкость и пластичность. Бериллий, помимо упрочнения твердого раствора, способствует модифицированию слитков, заметно измельчая зерно. Добиться улучшения свойств этих сплавов можно путем микролегирования. При применении этого метода повышается плотность распределения основного легирующего компонента за счет роста дисперсности, а также равномерность распределения в пределах объема кристаллитов и их границ. Важным достоинством метода микролегирования является то, что при его использовании практически не изменяется технология получения сплавов – от выплавки и пластической деформации до изготовления изделий и их обработки [9].

По результатам обзора научно-технической литературы и ранее проведенных в ВИАМ патентных исследований выбрана базовая композиция бериллиевой бронзы системы Cu–Be–Ni–La и основные направления ее легирования.

Никель, бериллий и другие легирующие элементы, вводимые для повышения механических свойств, снижают электропроводность и теплопроводность сплава системы Cu–Be–Ni. Известно, что небольшие добавки лантана в виде миш-металла увеличивают пластичность и деформируемость сплавов, способствуют увеличению теплопроводности и электропроводности. Во всех случаях эта добавка – сильный раскислитель и превосходный дегазатор. Таким образом, наличие лантана в сплаве системы Cu–Be–Ni уже в литом состоянии будет способствовать получению более однородной структуры.

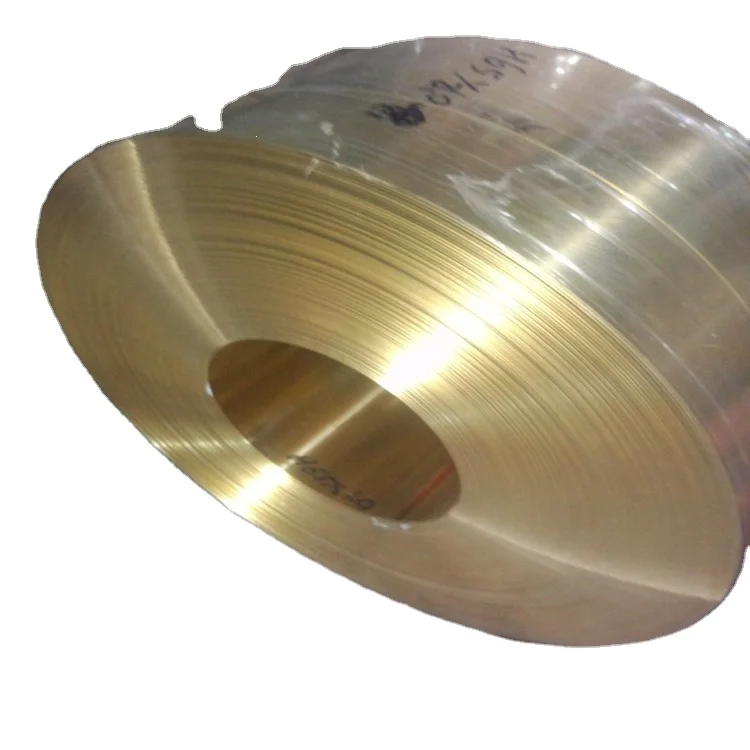

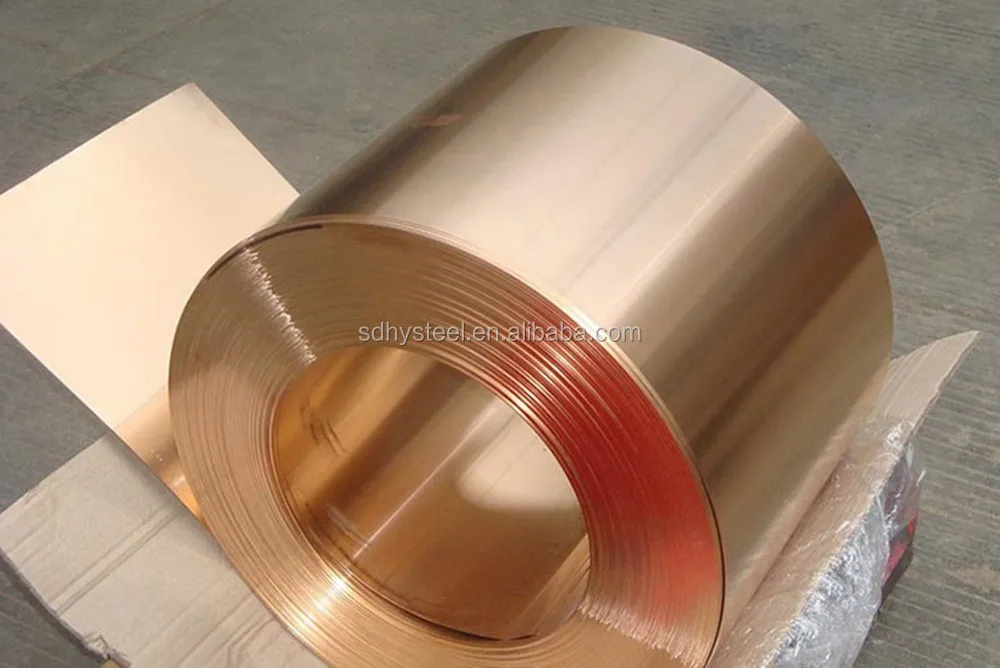

Для изготовления бериллиевых бронз выплавляли медно-бериллиевую лигатуру (рис. 1), а также применяли медные лигатуры с другими легирующими элементами, составляющими композиции сплава. Целесообразность применения лигатур обусловлена необходимостью надежного воспроизведения заданного состава сплава от плавки к плавке независимо от снижения температуры перегрева расплава, что означает сокращение энергетических затрат, уменьшение цикла плавки, а следовательно, увеличение производительности процесса и снижение угара легирующих элементов.

Рис. 1. Медно-бериллиевая лигатура

Обычно сплавы с небольшим содержанием бериллия получают в открытых индукционных печах, но, несмотря на относительно невысокое содержание бериллия, его оксиды интенсивно выделяются в воздух из-за высокой температуры плавления [12]. В Воскресенском экспериментально-технологическом Центре по специальным материалам (ВЭТЦ ВИАМ) – филиале ФГУП «ВИАМ» – все сплавы выплавляют в вакуумно-индукционных печах, что способствует защите рабочих от вредного воздействия бериллия, а также позволяет получать более качественные сплавы (без насыщения газами) и снижать потери металла при плавке [13].

По произведенному расчету шихты выплавлены пять экспериментальных композиций бериллиевой бронзы. Исследование их химического состава проводили с помощью метода атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (АЭС-ИСП) в сочетании с микроволновой подготовкой, проведены также испытания на определение механических и теплофизических свойств [14].

Из пяти экспериментальных составов в результате проведенных исследований по совокупности свойств (прочности, твердости и теплопроводности) выбран опытный состав сплава системы Cu–Be–Ni–Co–La (рис. 2).

Рис. 2. Обточенный слиток из бериллиевой бронзы системы Cu–Be–Ni–Co–La

Из диаграммы состояния системы Cu–Be известно, что в структуре бериллиевых бронз типа БрБ2 присутствует γ-фаза, которая отрицательно влияет на их деформационную способность [15]. Для определения режима термообработки (температуры закалки) перед проведением горячей деформации (прессования) с целью устранения данной фазы, методом дифференциального термического анализа (ДТА) определена температура ее растворения. Температуры фазовых превращений определяли в диапазоне температур от 20 до 900°С при нагреве со скоростью 20°С/мин в среде гелия методом ДТА (табл. 1).

Таблица 1

Температуры фазовых превращений выплавленных композиций,

определенные методом ДТА

|

Температура, характеризующая изменение

фазового состояния

|

Значение температуры, °С

|

|

Температура превращения γ→β

|

636–639

|

|

Температура солидус

|

827–856

|

|

Температура плавления эвтектики

|

859–863

|

Кроме того, для выбора режима прессования заготовок из бериллиевой бронзы системы Cu–Be–Ni–Co–La определены температуры солидус и плавления эвтектик с целью установления температуры, при которой обеспечивается оптимальная деформационная способность материала в твердом состоянии.

Растворение γ-фазы происходит при температуре 636–639°С, допускающей проведение рекристаллизационного отжига по режиму, применяемому для бериллиевых бронз типа БрБ2 (при температуре 600–650°С), в процессе которого окисление поверхности заготовки и рост зерна ниже, чем при закалке. Однако бронзы, обработанные по данному режиму, характеризуются более низкой пластичностью по сравнению с бронзами, подвергнутыми закалке при температуре 770–790°С, вследствие получения двухфазной структуры. Поэтому для гарантированного обеспечения однофазной структуры выбран следующий режим термообработки бериллиевой бронзы системы Cu–Be–Ni–Co–La: закалка при температуре 790±10°С с охлаждением в воде.

Прессование проводили на вертикальном гидравлическом прессе с усилием 600 тс. Нагрев пресс-инструмента осуществляли в печи электросопротивления. Отработку деформации (прессования) заготовок Ø68 мм проводили в матрицу Ø34 мм со степенью деформации 50%. После деформации проведена закалка (охлаждение в воде) и старение полученных прутков в печи электросопротивления.

Рис. 3. Прессованный пруток из бериллиевой бронзы системы Cu–Be–Ni–Co–La

Из термообработанных прутков (рис. 3) бериллиевой бронзы изготовлены образцы для испытаний и исследованы прочностные характеристики при температуре испытания 20°С.

Результаты

Исследование механических свойств (предел прочности и модуль упругости при растяжении, твердость, ударная вязкость, износостойкость) показало, что образцы прессованных прутков из бериллиевой бронзы опытного состава системы Cu–Be–Ni–Co–La после термической обработки имеют следующий уровень свойств:

Предел прочности, МПа . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1140–1210

Модуль упругости, ГПа . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Твердость . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42 HRC

. . . . .42 HRC

Коэффициент теплопроводности, Вт/(м×К) . . . . . . . . . . . . . . . . . . 144.

Установлено, что температурный коэффициент линейного расширения (ТКЛР) прутков из бериллиевой бронзы опытного состава составляет 16,0×10-6 К-1. Полученное значение близко к значению ТКЛР для инструментальных сталей, поэтому это будет способствовать их надежной работе в одном узле.

Анализ дифрактограмм показал, что в сплаве наблюдается твердый раствор на основе Сu, γ-фаза на основе интерметаллида CuBe+фаза BeNi и следы фазы Co13La. Все фазы имеют кубическую структуру.

Рис. 4. Светлопольное изображение участка образца с преимущественно рекристаллизованной структурой

Исследование методами просвечивающей электронной микроскопии показало, что образцыпрессованных прутков из бериллиевой бронзы имеют структуру преимущественно рекристаллизованную с размером зерна от 5 до 15 мкм. Рекристаллизованные, равноосные зерна разделены высокоугловыми границами, вокруг которых сохраняются области нерекристаллизованного объема. Вблизи границ наблюдаются крупные включения размером до 1 мкм (рис. 4).

Рекристаллизованные, равноосные зерна разделены высокоугловыми границами, вокруг которых сохраняются области нерекристаллизованного объема. Вблизи границ наблюдаются крупные включения размером до 1 мкм (рис. 4).

Обсуждение и заключения

Значения свойств прутков из бериллиевой бронзы системы Cu–Be–Ni–Co–La в сравнении с аналогами представлены в табл. 2.

Таблица 2

Уровень свойств прутков из бериллиевой бронзы системы Cu–Be–Ni–Co–La

в сравнении с аналогами

|

Свойства

|

Средние значения свойств

| |

|

бериллиевая бронза

системы Cu–Be–Ni–Co–La

|

БрБ2 (Россия)/

С17200 (США)

| |

|

Предел прочности при растяжении, МПа

|

1175

|

1000/1010

|

|

Твердость HRC

|

42

|

33/36

|

|

Износостойкость (коэффициент трения)

|

0,64

|

–

|

|

Модуль упругости при растяжении, ГПа

|

129

|

130/131

|

|

Ударная вязкость KCU, кДж/м2

|

168

|

125

|

|

Коэффициент теплопроводности, Вт/(м×К)

|

144

|

104/105

|

Более высокие значения предела прочности при растяжении позволят повысить износостойкость опор скольжения и ответственных узлов трения, изготовленных из разработанной бериллиевой бронзы.

Вследствие большой твердости, которую прутки из бериллиевой бронзы приобретают после термической обработки, они обладают высоким сопротивлением износу – коэффициент трения составляет 0,64.

Более высокий уровень теплопроводности обеспечит лучший отвод тепла от пар трения, тем самым исключая перегрев деталей и повышая их ресурс.

В последнее время все более широкое распространение как на мировом, так и на российском рынке, находят также низколегированные бериллиевые бронзы с содержанием бериллия до 0,7%, стоимость изготовления которых, как правило, в 2–3 раза ниже чем высоколегированных, но при этом их свойства остаются на достаточно высоком уровне.

В связи с имеющимися потребностями в сплавах, предназначенных для комплектования радиоэлектронных блоков изделий авиационной техники, которые наряду с высокой твердостью будут сочетать высокую тепло- и электропроводность при повышенных температурах эксплуатации, дальнейшие исследования необходимо направить на разработку состава сплава с малым содержанием дефицитного и дорогостоящего бериллия путем дополнительного легирования и микролегирования другими элементами.

Многообразие всевозможных направлений использования полуфабрикатов из бериллиевых бронз позволяет называть их поистине многофункциональными сплавами благодаря возможности управлять свойствами дисперсионно-твердеющих сплавов при производстве полуфабрикатов, а также при изготовлении изделий широкого назначения – от электронного и приборного оборудования до высоконагруженных и силовых конструкций.

ЛИТЕРАТУРА REFERENCE LIST

1. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. №1 (34). С. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Машиностроение: энциклопедия. М.: Машиностроение, 2001. Т. II-3. Цветные металлы и сплавы. Композиционные металлические материалы / под ред. И.Н. Фридляндера, Е.Н. Каблова. 880 с.

3. Папиров И.И. Бериллий в сплавах: справочник. М.: Энергоатомиздат, 1986. С. 147.

4. Каськов В.С. Бериллий и материалы на его основе // Авиационные материалы и технологии. 2012. №S. C. 222–226.

5. Авиационные материалы и технологии: науч.-технич. сб. / под общ. ред. Е.Н. Каблова. М.: ВИАМ, 2000. Вып.: Бериллий – конструкционный материал XXI века. 136 с.

6. История авиационного материаловедения. ВИАМ – 80 лет: годы и люди / под общ. ред. Е.Н. Каблова. М.: ВИАМ, 2012. С. 173–180.

7. Фоканов А.Н., Каськов В.С., Подуражная В.Ф. Пайка бериллия со сплавом монель при изготовлении рентгеновских окон // Труды ВИАМ: электрон. науч.-технич. журн. 2014. №8. Ст. 02. URL: http://www.viam-works.ru (дата обращения: 08.07.2016). DOI: 10.18577/2307-6046-2014-0-8-2-2.

8. Припой на основе меди: пат. 2279957 Рос. Федерация; заявл. 21.12.04; опубл. 20.07.06. Бюл. №20.

9. Пастухова Ж.П., Рахштадт А.Г. Пружинные сплавы цветных металлов. 2-е изд. М.: Металлургия, 1983. С. 15.

10. Каблов Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года // Авиационные материалы и технологии. 2012. №S. C. 7–17.

2012. №S. C. 7–17.

11. Каськов В.С., Жирнов А.Д. Изготовление конструкционных изделий из бериллия в ВЭТЦ ВИАМ и их применение в различных отраслях науки и техники // Авиационные материалы и технологии: науч.-технич. сб. М.: ВИАМ, 2000. Вып. Бериллий – конструкционный материал ХХΙ века. С. 19–22.

12. Фридляндер И.Н., Яценко К.П., Терентьева Т.Е., Хелковский-Сергеев Н.А. Бериллий – материал современной техники. М.: Металлургия, 1992. С. 115.

13. Антипов В.В. Стратегия развития титановых, магниевых, бериллиевых и алюминиевых сплавов // Авиационные материалы и технологии. 2012. №S. C. 157–167.

14. Дворецков Р.М., Волкова О.С., Радзиковская В.Н., Бурова В.Н. Определение бериллия в современных авиационных материалах методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой. // Труды ВИАМ: электрон. науч.-технич. журн. 2016. №4. Ст. 05. URL: http://www.viam-works.ru (дата обращения: 08.07.2016). DOI: 10.18577/2307-6046-2016-0-4-5-5.

15. Берман С.И. Меднобериллиевые сплавы. М.: Металлургия, 1966. С. 10.

Берман С.И. Меднобериллиевые сплавы. М.: Металлургия, 1966. С. 10.

1. Kablov E.N. Innovacionnye razrabotki FGUP «VIAM» GNC RF po realizacii «Strategicheskih napravlenij razvitiya materialov i tehnologij ih pererabotki na period do 2030 goda» [Innovative developments of FSUE «VIAM» SSC of RF on realization of «Strategic directions of the development of materials and technologies of their processing for the period until 2030»] // Aviacionnye materialy i tehnologii. 2015. №1 (34). S. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Mashinostroenie: enciklopediya [Mechanical engineering: encyclopedia]. M.: Mashinostroenie, 2001. T. II-3. Cvetnye metally i splavy. Kompozicionnye metallicheskie materialy / pod red. I.N. Fridlyandera, E.N. Kablova. 880 s.

3. Papirov I.I. Berillij v splavah: spravochnik [Beryllium in alloys: directory]. M.: Energoatomizdat, 1986. S. 147.

4. Kaskov V.S. Berillij i materialy na ego osnove [Beryllium and materials on its basis] // Aviacionnye materialy i tehnologii. 2012. №S. S. 222–226.

2012. №S. S. 222–226.

5. Aviacionnye materialy i tehnologii: nauch.-tehnich. sb. / pod obshh. red. E.N. Kablova [Aviation materials and technologies: scientific and technical collection / gen ed. by E.N. Kablov]. M.: VIAM, 2000. Vyp.: Berillij – konstrukcionnyj material XXI veka. 136 s.

6. Istoriya aviacionnogo materialovedeniya. VIAM – 80 let: gody i lyudi / pod obshh. red. E.N. Kablova [History of aviation materials science. VIAM – 80 years: years and people / gen. ed. by E.N. Kablov]. M.: VIAM, 2012. S. 173–180.

7. Fokanov A.N., Kaskov V.S., Podurazhnaya V.F. Pajka berilliya so splavom monel pri izgotovlenii rentgenovskih okon [Beryllium brazing with monel alloy in production x-ray windows] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2014. №8. St. 02. Available at: http://www.viam-works.ru (accessed: July 08, 2016). DOI: 10.18577/2307-6046-2014-0-8-2-2.

8. Pripoj na osnove medi: pat. 2279957 Ros. Federaciya [Solder on the basis of copper: stalemate. 2279957 Rus. Federation]; zayavl. 21.12.04; opubl. 20.07.06. Byul. №20.

2279957 Rus. Federation]; zayavl. 21.12.04; opubl. 20.07.06. Byul. №20.

9. Pastuhova Zh.P., Rahshtadt A.G. Pruzhinnye splavy cvetnyh metallov. 2-e izd. [Spring non-ferrous alloys. 2nd ed.]. M.: Metallurgiya, 1983. S. 15.

10. Kablov E.N. Strategicheskie napravleniya razvitiya materialov i tehnologij ih pererabotki na period do 2030 goda [The strategic directions of development of materials and technologies of their processing for the period to 2030] // Aviacionnye materialy i tehnologii. 2012. №S. S. 7–17.

11. Kaskov V.S., Zhirnov A.D. Izgotovlenie konstrukcionnyh izdelij iz berilliya v VETC VIAM i ih primenenie v razlichnyh otraslyah nauki i tehniki [Manufacturing of constructional products from beryllium in VETTs VIAM and their application in different branches of science and technicians] // Aviacionnye materialy i tehnologii: nauch.-tehnich. sb. M.: VIAM, 2000. Vyp. Berillij – konstrukcionnyj material XXΙ veka. S. 19–22.

12. Fridlyander I. N., Yacenko K.P., Terenteva T.E., Helkovskij-Sergeev N.A. Berillij – material sovremennoj tehniki [Beryllium – material of modern equipment]. M.: Metallurgiya, 1992. S. 115.

N., Yacenko K.P., Terenteva T.E., Helkovskij-Sergeev N.A. Berillij – material sovremennoj tehniki [Beryllium – material of modern equipment]. M.: Metallurgiya, 1992. S. 115.

13. Antipov V.V. Strategiya razvitiya titanovyh, magnievyh, berillievyh i alyuminievyh splavov [Strategy of development of titanium, magnesium, beryllium and aluminum alloys] // Aviacionnye materialy i tehnologii. 2012. №S. S. 157–167.

14. Dvoretskov R.M., Volkova O.S., Radzikovskaya V.N., Burova V.N. Opredelenie berilliya v sovremennyh aviacionnyh materialah metodom atomno-emissionnoj spektrometrii s induktivno svyazannoj plazmoj [Determination of beryllium in modern aviation materials by atomic emission spectrometry with inductively coupled plasma] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2016. №4. St. 05. Available at: http://www.viam-works.ru (accessed: July 08, 2016). DOI: 10.18577/2307-6046-2016-0-4-5-5.

15. Berman S.I. Mednoberillievye splavy [Copper beryllium alloys]. M. : Metallurgiya, 1966. S. 10.

: Metallurgiya, 1966. S. 10.

Новые Бериллиевые Технологии — Свойства и применение бериллиевых бронз

- Бериллиевые бронзы. Каталог продукции

- Свойства и применение бериллиевых бронз

- Свойства и применение МНБ 2,0-0,4

- Свойства и применение БрБ2

- Результаты испытаний продукции из бериллиевых бронз

- Продукция из природных, синтетических алмазов и кубического нитрида бора

- ГОСТы, ТУ

- Наши реквизиты

19.01.2038 Как подобрать материал электрода контактной сварки?

03.10.2019 PCD пластины и вкладыши различной формы позволяют снизить затраты на сменный инструмент при обработке изделий.

24.08.2017 Начаты поставки на рынок России премиальных PDC резцов новой разработки LANDS Superabrasives.

Продукция из природных, синтетических алмазов и кубического нитрида бора

На одном из ведущих предприятий России завершены лабораторные и полевые испытания продукции Lands Superabrasives. Результаты испытаний показали, что продукция LS соответствует лучшим мировым стандартам и позволяет значительно увеличить надежность и рабочий ресурс инструмента

Результаты испытаний показали, что продукция LS соответствует лучшим мировым стандартам и позволяет значительно увеличить надежность и рабочий ресурс инструмента

В ПОМОЩЬ ЭКОНОМИСТУ. ОПРЕДЕЛЕНИЕ ЭФФЕКТА ОТ ИСПОЛЬЗОВАНИЯ ЭЛЕКТРОДОВ МНБ 2,0-0,4/БрНБТ

Для принятия решения о приобретении полуфабрикатов/электродов МНБ 2,0-0,4/БрНБТ, возникает необходимость оценить их полезность. Это работу можно провести с использованием следующих рекомендаций.

БЕЗОПАСНОСТЬ БЕРИЛЛИЕВЫХ БРОНЗ

Иногда потребители, услышав о том, что в состав бронзы входит…

В ПОМОЩЬ КОНСТРУКТОРУ И ТЕХНОЛОГУ. СВОЙСТВА НИЗКОЛЕГИРОВАННЫХ БРОНЗ БрНБТ/МНБ 2,0-0,4

Химический состав БрНБТ, % масс.

ВЕЧНЫЕ ПОДШИПНИКИ ИЛИ КОЕ-ЧТО О…

Интеграция России в мировую систему с ожесточенной и изощренной конкурентной средой, не оставляют перед российскими производителями оборудования другого выбора, нежели увеличение конкурентоспособности до уровня, а лучше выше уровня западных аналогов.

Продукция из природных, синтетических алмазов и кубического нитрида бора

ООО «НБТ» представило на рынке России продукцию из синтетических технических алмазов американской компании Lands Superabrasives (LS). В дальнейшее предполагаются поставки всей линейки продукции LS – резцов и заготовок на основе поликристаллических алмазов (PDC/PCD/TSP), а также порошков, микропорошков и паст из природных, синтетических алмазов и кубического нитрида бора.

Продукция из природных, синтетических алмазов и кубического нитрида бора

ООО «НБТ» стало официальным представителем алмазной продукции Lands Superabrasives (LS) на рынке России.

Новый премиальный PDC резец марки DGQ

Начаты поставки на рынок России премиальных PDC резцов новой разработки LANDS Superabrasives.

Новинка в линейке алмазной продукции LANDS — PCD пластины для станочной обработки различных материалов.

PCD пластины и вкладыши различной формы позволяют снизить затраты на сменный инструмент при обработке изделий.

Бериллиевые бронзы относятся к классу так называемых дисперсионно упрочняемых сплавов, характерной особенностью которых является зависимость растворимости легирующих компонентов от температуры. При закалке из однофазной области в твердом растворе фиксируется избыточное количество атомов легирующего компонента по сравнению с равновесным состоянием для данной системы. Образовавшийся пересыщенный твердый раствор термодинамически неустойчив и стремится к распаду, процесс активизируется с повышением температуры. Эффект упрочнения определяется дисперсностью выделений образовавшихся при распаде.

Наиболее применяемыми сплавами системы Cu-Be являются сплав БрБ2 (CuBe2, alloy 25, C 17200 по зарубежным спецификациям) содержащий около 2 % бериллия, а также сплавы МНБ (медь-никель-бериллий или CuNi2Be, alloy 11, С17510 по зарубежным спецификациям) и МКБ (медь-кобальт-бериллий или CuСо2Be, alloy 10, С17500 по зарубежным спецификациям),содержащие до 0,8 % бериллия. Сплав БрБ2 также называют высоколегированной бериллиевой бронзой, а сплавы МНБ и МКБ – низколегированной бериллиевой бронзой.

Перечисленные сплавы в закаленном состоянии обладают хорошей пластичностью и технологичностью, а также высокими механическими свойствами в термообработанном (состаренном) состоянии.

Дополнительного повышения уровня механических свойств можно добиться пластической деформацией перед старением (НТМО).

Перечисленные особенности лежат в основе применения бериллиевых бронз в промышленности. Полуфабрикат из бериллиевой бронзы в закаленном или закаленном и деформированном состоянии методами штамповки можно превратить в изделие самой сложной формы: подшипниковую опору, пружинный контакт, разъем, мембрану и, проведя старение, резко повысить прочность и пружинные свойства этого изделия, сохранив его форму.

Области применения бериллиевых бронз

Использование бериллиевых бронз высокоэффективно в тех случаях когда требуется:

- высокая электропроводность;

- высокая теплопроводность;

- высокие прочностные и упругие свойства;

- высокая коррозионная стойкость;

- отсутствие у материала способности к искрообразованию при ударах и ферро-магнитных свойств;

Приборостроение.

Электроника. Средства связи и коммуникации

Электроника. Средства связи и коммуникации

Самой большой областью применения медно-бериллиевых сплавов является их использование в электрических и электронных деталях, в первую очередь в пружинных контактах, переключателях, соединителях, а также в оптико-волоконном телекоммуникационном оборудовании, гнездовых разъемах для соединения интегральных схем с печатной платой. Продолжающееся усложнение компьютерной техники и мобильных устройств является важнейшим фактором, ведущим к миниатюризации электронных деталей. Это приводит к повышению спроса на медно-бериллиевые сплавы, т.е. для этих деталей требуется более мелкие, более легкие и более надежные соединители. Коммуникаторы, смардфоны, мобильные телефоны, планшетники, ноутбуки и другие современные мобильные устройства содержат в себе многие ответственные детали из бериллиевой бронзы.

Автомобильная промышленность.

Электронные детали, содержащие медно-бериллиевые сплавы. применяются в компонентах двигательного отсека, электронных схемах системы безопасности автомобиля.

Производство и степень компьютеризации автомобилей растет. Это приводит к увеличению использования бериллиевых бронз в автомобилестроении.

Бурильное оборудование и оборудование нефтедобычи

Здесь используется такие свойства бериллиевых бронз как высокая прочность и антифрикционность, коррозионная стойкость, способность не образовывать искру. Из сплава БрБ2 изготовляют скользящие опоры нефтяных насосов опоры буровых долот, трубы, резьбовые соединения колонны бурильных труб, безискровой вспомогательный инструмент.

Контактная сварка

Благодаря высокой прочности, хорошей жаропрочности и электропроводности, широкое применение в контактной сварке находят электроды и электрододержатели из низколегированной бериллиевой бронзы. Срок службы этих электродов значительно превышает соответствующий показатель электродов из бронз БрХ. и БрХЦр. (хромовые бронзы) при точечной сварке строительной арматуры, проволоки, листовой углеродистой стали, БрНХК (никел-хром-кремниевая бронза), сплава МН2,5КоКр при точечной сварке проволоки, арматуры, стыковой сварке листовой стали, сварке рельс для магистральных железнодорожных путей и т. п.

п.

Литьё металлов и сплавов

Бериллиевые бронзы успешно применяются в плунжерах (поршнях) оборудования для литья под давлением, в т.ч. алюминия, кокилях для литья различных металлов и сплавов, в стенках кристаллизаторов литьевых маши и установок непрерывной разливки сталей. Здесь преимущества бериллиевой бронзы состоят в увеличенном сроке службы и в отсутствии необходимости нанесения дорогостоящего защитного покрытия стенок кристаллизаторов и литейных форм.

Авиастроение. Машиностроение

Бериллиевые бронзы в этих отраслях служат для изготовления ответственных деталей устройств и машин, подвергающиеся совместному воздействию высоких переменных нагрузок, и переменных температур. Так, в современных самолетах бериллиевая бронза используется при изготовлении большинства приборов, а также элементов шасси и т.п.

Это далеко не полный перечень областей применения сплавов системы медь-бериллий. По мере развития промышленности, появляются новые сферы их применения, а также разрабатываются новые бериллийсодержащие сплавы.

По мере развития промышленности, появляются новые сферы их применения, а также разрабатываются новые бериллийсодержащие сплавы.

проблемы и перспективы ( статья ) :: Металлургия: образование, работа, бизнес :: MarkMet.ru

1. Дисперсионное упрочнение бериллиевых бронз Бериллиевые бронзы относятся к классу так называемых дисперсионно упрочняемых сплавов, характерной особенностью которых является зависимость растворимости легирующих компонентов от температуры. При закалке из однофазной области в твердом растворе фиксируется избыточное количество атомов легирующего компонента по сравнению с равновесным состоянием для данной системы. Образовавшийся пересыщенный твердый раствор термодинамически неустойчив и стремится к распаду , процесс активизируется с повышением температуры. Эффект упрочнения определяется дисперсностью выделений образовавшихся при распаде. В промышленных сплавах системы Cu-Be, как и для большинства систем с эффектом дисперсионного упрочнения, концентрационная область располагается возле границы максимальной растворимости в твердом растворе. Наиболее применяемым сплавом системы Cu-Be является сплав БрБ2 (CuBe2, alloy 25, C 17200 по зарубежным спецификациям) содержащий около 2 % бериллия обладающий в закаленном состоянии хорошей пластичностью и технологичностью и повышенными механическими свойствами в термообработанном состоянии. Для уменьшения критической скорости закалки и подавления процессов собирательной рекристаллизации при нагреве сплав дополнительно легируется Co или Ni. Дополнительного повышения уровня механических свойств можно добиться пластической деформацией перед старением (НТМО). Предел текучести увеличивается на 20-30% по сравнению закалкой со старением. Из всего описанного выше следует практическое применение подобного материала. Полуфабрикат из бериллиевой бронзы в закаленном или закаленном и деформированном состоянии методами штамповки можно превратить в изделие самой сложной формы: пружинный контакт, разъем, мембрану, — и, проведя старение, резко повысить прочность и пружинные свойства этого изделия; сохранив его форму.

Наиболее применяемым сплавом системы Cu-Be является сплав БрБ2 (CuBe2, alloy 25, C 17200 по зарубежным спецификациям) содержащий около 2 % бериллия обладающий в закаленном состоянии хорошей пластичностью и технологичностью и повышенными механическими свойствами в термообработанном состоянии. Для уменьшения критической скорости закалки и подавления процессов собирательной рекристаллизации при нагреве сплав дополнительно легируется Co или Ni. Дополнительного повышения уровня механических свойств можно добиться пластической деформацией перед старением (НТМО). Предел текучести увеличивается на 20-30% по сравнению закалкой со старением. Из всего описанного выше следует практическое применение подобного материала. Полуфабрикат из бериллиевой бронзы в закаленном или закаленном и деформированном состоянии методами штамповки можно превратить в изделие самой сложной формы: пружинный контакт, разъем, мембрану, — и, проведя старение, резко повысить прочность и пружинные свойства этого изделия; сохранив его форму. Контакт готов к использованию. 2. Области применения бериллиевых бронз По данным аналитического агентства Roskill мировое потребление бериллиевых бронз к началу 21 века оценивалось величиной более 20 тысяч тонн в год. Как сообщалось выше, использование бериллиевых бронз оправдано в тех случаях когда требуется: высокая электропроводность; высокая теплопроводность; высокие технические и, особенно упругие свойства; высокая коррозионная стойкость; отсутствие у материала ферро-магнитных свойств; безискровой материал. Структура потребления бериллиевых бронз по отраслям применения представлены на рис.3. Как видно из этой диаграммы основными отраслями применения являются: средства связи и коммуникации, компьютеры и компьютерная техника, электроника для автомобильной промышленности, детали промышленного оборудования и, особенно, в нефтегазовой промышленности, электрооборудование и приборостроение, аэрокосмическая и оборонная отрасли. 2.1. Средства связи и коммуникации. Самой большой областью применения медно-бериллиевых сплавов является их использование в электрических и электронных деталях, в первую очередь в пружинных контактах, переключателях, соединителях в компьютерах и оптико-волоконном телекоммуникационном оборудовании, гнездовые разъемы для соединения интегральных схем с печатной платой.

Контакт готов к использованию. 2. Области применения бериллиевых бронз По данным аналитического агентства Roskill мировое потребление бериллиевых бронз к началу 21 века оценивалось величиной более 20 тысяч тонн в год. Как сообщалось выше, использование бериллиевых бронз оправдано в тех случаях когда требуется: высокая электропроводность; высокая теплопроводность; высокие технические и, особенно упругие свойства; высокая коррозионная стойкость; отсутствие у материала ферро-магнитных свойств; безискровой материал. Структура потребления бериллиевых бронз по отраслям применения представлены на рис.3. Как видно из этой диаграммы основными отраслями применения являются: средства связи и коммуникации, компьютеры и компьютерная техника, электроника для автомобильной промышленности, детали промышленного оборудования и, особенно, в нефтегазовой промышленности, электрооборудование и приборостроение, аэрокосмическая и оборонная отрасли. 2.1. Средства связи и коммуникации. Самой большой областью применения медно-бериллиевых сплавов является их использование в электрических и электронных деталях, в первую очередь в пружинных контактах, переключателях, соединителях в компьютерах и оптико-волоконном телекоммуникационном оборудовании, гнездовые разъемы для соединения интегральных схем с печатной платой. Продолжающееся усложнение компьютерной техники, мобильных телефонов является важнейшим фактором, приведшим к миниатюризации электронных деталей. Это приводит к повышению спроса на медно-бериллиевые сплавы, т.е. для этих деталей требуется более мелкие, более легкие и более надежные соединители. По данным ассоциации промышленных средств связи Японии производство и торговля телекоммуникационным оборудованием с 1992 по 2000 год выросло с 2,5 до почти 4 тысяч млн. иен. 2.2. Переключатели. Треть мировых поставок переключателей для электрических схем в 1999 году приходилось на США. Рост поставок вырос с 1991 года до 1999 года с 545 до 832 млн.USD. 2.3. Пружины. Большая часть пружин, используемых в электронике изготовляется из медно-бериллиевых сплавов. По сообщениям Rare Metal News (12.2000 г) производство материалов из бериллиевых бронз для использования в пружинах, используемых в электронике в Японии с 2000 по 2001 год выросло с 1,177 до 1,191 тысяч млн. иен. 2.4. Соединители. Медно-бериллиевые бронзы используются в большой гамме соединителей широкого спектра от контактов соединения микропроцессоров с материнской платой до сверхмощных кабелей в том случае, когда определяющими являются надежность соединения.

Продолжающееся усложнение компьютерной техники, мобильных телефонов является важнейшим фактором, приведшим к миниатюризации электронных деталей. Это приводит к повышению спроса на медно-бериллиевые сплавы, т.е. для этих деталей требуется более мелкие, более легкие и более надежные соединители. По данным ассоциации промышленных средств связи Японии производство и торговля телекоммуникационным оборудованием с 1992 по 2000 год выросло с 2,5 до почти 4 тысяч млн. иен. 2.2. Переключатели. Треть мировых поставок переключателей для электрических схем в 1999 году приходилось на США. Рост поставок вырос с 1991 года до 1999 года с 545 до 832 млн.USD. 2.3. Пружины. Большая часть пружин, используемых в электронике изготовляется из медно-бериллиевых сплавов. По сообщениям Rare Metal News (12.2000 г) производство материалов из бериллиевых бронз для использования в пружинах, используемых в электронике в Японии с 2000 по 2001 год выросло с 1,177 до 1,191 тысяч млн. иен. 2.4. Соединители. Медно-бериллиевые бронзы используются в большой гамме соединителей широкого спектра от контактов соединения микропроцессоров с материнской платой до сверхмощных кабелей в том случае, когда определяющими являются надежность соединения. Индустрия США потребляет более 99 тысяч тонн медных сплавов для соединителей. Доля бериллиевых бронз оценивается в 11% или около 16 тысяч тонн от всего объема. В компьютерной промышленности потребление соединителей зависит от спроса на микрочипы, который постоянно растет. По оценкам ассоциации полупроводниковой промышленности (SIA) ожидается, что рынок микрочипов вырастет до 244 тысяч млн.USD. 2.5. Компьютеры. Компьютеры это один из самых больших рынков, где используются медно-бериллиевые сплавы. В компьютерах они используются в соединителях, пружинах и переключателях. Оценочно в 1999 году каждый компьютер содержал более 2г бериллия в виде бериллиевых бронз. Увеличение поставок американских компьютеров составляет в год примерно 20%. (2). 2.6. Автомобильная промышленность. Электронные детали, содержащие медно-бериллиевые сплавы применяются в компонентах двигательного отсека, электронных схемах системы безопасности автомобиля. Производство и степень компьютеризации автомобилей растет. Оно требует создания новых видов бериллиевых бронз с повышенной электропроводностью.

Индустрия США потребляет более 99 тысяч тонн медных сплавов для соединителей. Доля бериллиевых бронз оценивается в 11% или около 16 тысяч тонн от всего объема. В компьютерной промышленности потребление соединителей зависит от спроса на микрочипы, который постоянно растет. По оценкам ассоциации полупроводниковой промышленности (SIA) ожидается, что рынок микрочипов вырастет до 244 тысяч млн.USD. 2.5. Компьютеры. Компьютеры это один из самых больших рынков, где используются медно-бериллиевые сплавы. В компьютерах они используются в соединителях, пружинах и переключателях. Оценочно в 1999 году каждый компьютер содержал более 2г бериллия в виде бериллиевых бронз. Увеличение поставок американских компьютеров составляет в год примерно 20%. (2). 2.6. Автомобильная промышленность. Электронные детали, содержащие медно-бериллиевые сплавы применяются в компонентах двигательного отсека, электронных схемах системы безопасности автомобиля. Производство и степень компьютеризации автомобилей растет. Оно требует создания новых видов бериллиевых бронз с повышенной электропроводностью. 2.7. Бурильное оборудование. Здесь используется такие свойства бериллиевых бронз как высокая прочность, коррозионная стойкость, способность не образовывать искру. Из основного сплава Cu-Be2 изготовляют трубы, резьбовые соединения колонны бурильных труб, безискровой инструмент. Мы позволили себе привести данный, далеко не полный перечень областей применения сплавов системы медь-бериллий только с одной целью: показать, что бериллиевые бронзы востребованы в самых различных областях промышленности, а рынок потребления полуфабрикатов из бериллиевых бронз можно характеризовать как развивающийся.

2.7. Бурильное оборудование. Здесь используется такие свойства бериллиевых бронз как высокая прочность, коррозионная стойкость, способность не образовывать искру. Из основного сплава Cu-Be2 изготовляют трубы, резьбовые соединения колонны бурильных труб, безискровой инструмент. Мы позволили себе привести данный, далеко не полный перечень областей применения сплавов системы медь-бериллий только с одной целью: показать, что бериллиевые бронзы востребованы в самых различных областях промышленности, а рынок потребления полуфабрикатов из бериллиевых бронз можно характеризовать как развивающийся.

Бериллий и его сплавы свойства и применение

КАТАЛОГ ИСКРОБЕЗОПАСНОГО ИНСТРУМЕНТА ИЗ СПЛАВА МЕДЬ-БЕРИЛЛИЙ

БЕРИЛЛИЙ И ЕГО СПЛАВЫ

ОСНОВНЫЕ СВОЙСТВА И ТЕХНОЛОГИИ ПОЛУЧЕНИЯ БЕРИЛЛИЯ

Бериллий — светло-серый металл второй группы Периодической системы элементов Д.И. Менделеева. Порядковый номер бериллия 4, атомная масса 9,01, температура плавления 1284 °С. Бериллий может существовать в двух полиморфных модификациях. Низкотемпературная модификация, существующая до 1250 °С, имеет гексагональную плотноупакованную решетку, высокотемпературная — решетку объемно-центрированного куба. Плотность бериллия 1845 кг/м3.

Бериллий может существовать в двух полиморфных модификациях. Низкотемпературная модификация, существующая до 1250 °С, имеет гексагональную плотноупакованную решетку, высокотемпературная — решетку объемно-центрированного куба. Плотность бериллия 1845 кг/м3.

Комплекс физических, химических и механических свойств позволяет отнести бериллий к наиболее ценным конструкционным материалам.

Бериллий является редким металлом. Его содержание в земной коре составляет 5 · 10–4 %. Известно около 40 минералов бериллия, из которых наибольшее практическое значение имеет берилл, который после обработки переводят в форму хлорида или фторида. Металлический бериллий получают восстановлением фторида магнием при высокой температуре (900–1300 °С) или электролизом его хлорида в смеси с хлоридом натрия. Дальнейшей вакуумной дистилляцией бериллий очищают до 99,98 %.

Размеры атома бериллия малы (атомный диаметр 0,226 нм). Даже небольшие количества примесей сильно охрупчивают бериллий. Пластичный бериллий, содержащий не более 10–4 % примесей, получают электролизом хлоридных расплавов с последующей зонной плавкой. Многократное повторение зонной плавки (до 8 проходов) позволяет получать особо чистый бериллий с чрезвычайно высокой пластичностью (δ = 140 %). Введение в очищенный бериллий всего 0,001 % Si приводит к охрупчиванию металла.

Пластичный бериллий, содержащий не более 10–4 % примесей, получают электролизом хлоридных расплавов с последующей зонной плавкой. Многократное повторение зонной плавки (до 8 проходов) позволяет получать особо чистый бериллий с чрезвычайно высокой пластичностью (δ = 140 %). Введение в очищенный бериллий всего 0,001 % Si приводит к охрупчиванию металла.

Для производства компактного бериллия в виде заготовок применяют методы порошковой металлургии. В безокислительной среде бериллий измельчают в порошок и подвергают горячему прессованию в вакууме. Чем мельче зерна порошка, тем выше прочностные и пластические свойства металла. Бериллий и его соединения в виде порошков, пыли и паров остро токсичны, они вызывают расстройство дыхания и дерматиты, поэтому при работе с ними прибегают к специальным методам защиты. Вместе с тем обработанные детали из бериллия вполне безопасны.

Для предотвращения взаимодействия с воздухом горячепрессованные заготовки бериллия помещают в стальные оболочки, нагревают до температуры 800–1100 °С и в таком виде проводят обработку давлением. Прокаткой производят листовой бериллий — основной вид продукции, используемый в ракетной технике. Трубы и прутки получают теплым (400–500 °С) или горячим (900–1 100 °С) выдавливанием. Степень обжатия при выдавливании 5:1 и более. Выдавливанием получают заготовки не только круглого или квадратного сечения, но и более сложного профиля.

Прокаткой производят листовой бериллий — основной вид продукции, используемый в ракетной технике. Трубы и прутки получают теплым (400–500 °С) или горячим (900–1 100 °С) выдавливанием. Степень обжатия при выдавливании 5:1 и более. Выдавливанием получают заготовки не только круглого или квадратного сечения, но и более сложного профиля.

Бериллий плохо обрабатывается резанием и требует применения твердосплавного инструмента. Соединения бериллия получают пайкой и дуговой сваркой в аргоне или вакууме.

Механические свойства бериллия зависят от чистоты металла, технологии производства, размера зерна. После горячего прессования при исходной крупности порошка менее 70 мкм σв = 240–300 МПа, δ = 1–2 %. Свойства горячевыдавленного бериллия значительно выше — σв = 500–700 МПа и δ = 7–10 %. Деформированные полуфабрикаты имеют развитую текстуру деформации, вызывающую сильную анизотропию свойств.

По сравнению с другими легкими материалами бериллий обладает уникальным сочетанием физических и механических свойств. По удельной прочности и жесткости он превосходит все другие металлы (табл. 15.1).

По удельной прочности и жесткости он превосходит все другие металлы (табл. 15.1).

Благодаря высокому значению модуля упругости (Е = 300 ГПа) и низкой плотности, бериллий по удельной жесткости превосходит все известные материалы, сохраняя это преимущество до 500–600 °С (рис. 15.2).

Таблица 15.1

Удельная прочность и жесткость материалов

Материал | σв, МПа | γ, (кг/м3) ∙ | σв /(γg), км | E /(γg), км |

Магниевый сплав МА10 | 430 | 1,8 | 24 | 2,3 |

Алюминиевый сплав В95 | 700 | 2,9 | 21 | 2,4 |

Титановый сплав ВТ6 | 1500 | 4,5 | 22 | 2,6 |

Сталь 03Н18К9М5Т | 1750 | 7,8 | 23 | 2,6 |

Бериллий | 680 | 1,8 | 38 | 16,1 |

Бериллий отличается высокой электро- и теплопроводностью, приближающейся к теплопроводности алюминия, а по удельной теплоемкости [≈ 2500 Дж/(кг × град)] превосходит все остальные металлы. Бериллий стоек к коррозии. Подобно алюминию, при взаимодействии бериллия с воздухом на поверхности его образуется тонкая оксидная пленка, защищающая металл от действия кислорода даже при высокой температуре. Лишь при температуре выше 700 °С обнаруживаются заметные признаки коррозии, а при 1200 °С металлический бериллий сгорает, превращаясь в белый порошок оксида бериллия.

Бериллий стоек к коррозии. Подобно алюминию, при взаимодействии бериллия с воздухом на поверхности его образуется тонкая оксидная пленка, защищающая металл от действия кислорода даже при высокой температуре. Лишь при температуре выше 700 °С обнаруживаются заметные признаки коррозии, а при 1200 °С металлический бериллий сгорает, превращаясь в белый порошок оксида бериллия.

Бериллий имеет высокие ядерные характеристики — самое низкое среди металлов эффективное поперечное сечение захвата тепловых нейтронов и самое высокое поперечное сечение их рассеяния.

Недостатками бериллия является высокая стоимость, обусловленная дефицитностью исходного сырья и сложностью его переработки, а также низкая хладостойкость. Ударная вязкость технического бериллия ниже 5 Дж/см2.

Несмотря на эти недостатки, уникальная совокупность технических преимуществ позволяет относить бериллий к числу выдающихся аэрокосмических материалов.

СПЛАВЫ БЕРИЛЛИЯ

Главная сложность при легировании бериллия состоит в малых размерах его атомов, в результате чего большинство элементов при растворении сильно искажают кристаллическую решетку, сообщая сплаву повышенную хрупкость. Легирование возможно лишь теми элементами, которые образуют с бериллием механические смеси с минимальной взаимной растворимостью.

Легирование возможно лишь теми элементами, которые образуют с бериллием механические смеси с минимальной взаимной растворимостью.

Серьезный недостаток бериллия, заключающийся в низкой ударной вязкости и хладноломкости, может быть преодолен использованием сплавов с алюминием. Из диаграммы состояния Al—Be видно, что эти элементы практически взаимно нерастворимы (рис. 15.3). В таких сплавах эвтектического типа твердые частицы бериллия равномерно распределены в пластичной алюминиевой матрице. Сплавы содержат 24–43 % алюминия, остальное — бериллий. Фирмой «Локхид» (США) разработан сплав, содержащий 62 % бериллия, названный локеллоем. Сплавы Be—Al имеют структуру, состоящую из мягкой пластичной эвтектики и твердых хрупких включений первичного бериллия. Эти сплавы сочетают высокую жесткость, прочность и малую плотность, характерные для бериллия, с пластичностью алюминия (рис. 15.4). Благодаря пластичности матрицы снижается концентрация напряжений у частиц бериллиевой фазы и уменьшается опасность образования трещин, что позволяет использовать сплавы в условиях более сложного напряженного состояния.

Для получения бериллиево-алюминиевых сплавов также используют методы порошковой металлургии. Деформацию осуществляют выдавливанием с последующей ковкой и штамповкой в оболочках. Механические свойства труб из локеллоя (Be + 38 % Al) при комнатной температуре: σв = 600 МПа, σ0,2 = 570 МПа, δ = 1 %.

Для увеличения прочности сплавы Be—Al дополнительно легируют магнием и серебром — элементами, растворимыми в алюминиевой фазе. В этом случае матрица представляет собой более прочный и вязкий сплав Al—Mg или Al—Ag.

Пластичную матрицу можно получить, используя композицию Be—Ag, содержащую до 60 % серебра. Сплавы с серебром дополнительно легируют литием и лантаном.

За исключением сплавов с пластичной матрицей, легирование другими элементами не устраняет хладноломкость бериллия. Максимальную пластичность имеет бериллий высокой чистоты.

Широкое распространение получили сплавы меди с 2–5 % бериллия, так называемые бериллиевые бронзы. В России широко применяется бериллиевая бронза БрБ2 с 2 % Be. Из диаграммы состояния (рис. 15.5) видно, что этот сплав дисперсионно-твердеющий и может упрочняться закалкой с последующим старением. Закалка с 800 °С фиксирует пересыщенный α–твердый раствор, из которого в процессе старения при 300–350 °С выделяются дисперсные частицы CuBe, образуя регулярную, так называемую квазипериодическую структуру (рис. 15.6). После закалки свойства бериллиевой бронзы БрБ2: σв = 500 МПа, δ = 30 %, после старения —

Из диаграммы состояния (рис. 15.5) видно, что этот сплав дисперсионно-твердеющий и может упрочняться закалкой с последующим старением. Закалка с 800 °С фиксирует пересыщенный α–твердый раствор, из которого в процессе старения при 300–350 °С выделяются дисперсные частицы CuBe, образуя регулярную, так называемую квазипериодическую структуру (рис. 15.6). После закалки свойства бериллиевой бронзы БрБ2: σв = 500 МПа, δ = 30 %, после старения —

σв = 1200 МПа, δ = 4 %.

Бериллиевые бронзы обладают высокими упругими свойствами. Их используют для изготовления пружин, сохраняющих упругость в широком интервале температур, в том числе в криогенных условиях. Они хорошо сопротивляются усталости и коррозии.

Бериллиевые бронзы немагнитны и не искрят при ударе. Из них изготавливают инструменты для работы во взрывоопасных средах — шахтах, газовых заводах, где нельзя использовать обычные стали.

Литейные бериллиевые сплавы (ЛБС), состав которых приведен в табл. 15.2, используют для деталей корпусов оснований, рам, кронштейнов и др. Бериллиевые сплавы характеризуются высокими значениями теплоемкости, которые в 1,6 раза выше, чем у сплавов алюминия.

15.2, используют для деталей корпусов оснований, рам, кронштейнов и др. Бериллиевые сплавы характеризуются высокими значениями теплоемкости, которые в 1,6 раза выше, чем у сплавов алюминия.

Теплопроводность и температуропроводность сплавов лишь незначительно уступает литейным алюминиевым сплавам.

Совокупность теплофизических характеристик бериллиевых сплавов в целом выгодно отличает их от других материалов (например, силуминов) и определяет высокую размерную стабильность в условиях возникновения температурных градиентов при эксплуатации изделий.

Коррозионная стойкость бериллиевых сплавов находится на высоком уровне. Анодная оксидированная пленка на поверхности и лакокрасочные покрытия дополнительно обеспечивают надежную защиту сплавов ЛБС от коррозии.

Механические свойства литейных бериллиевых сплавов при комнатной температуре приведены в табл. 15.3, а свойства при различных температурах испытания — в табл. 15.4.

Таблица 15.2

Химические составы (%, остальное — Be) литейных бериллиевых сплавов

Сплав | Al | Ni | Mg | Cu | Zr, Sc, Y, Gd, РЗМ | Примеси, не более | ||||

Si | Fe | Mn | Ti | O2 | ||||||

ЛБС-1 | 24–34 | 3–6 | – | – | 0,06–0,21* | 0,1 | 0,15 | 0,1 | 0,05 | 0,1 |

ЛБС-2 | 36–24 | 3,5–4,5 | 0,6–0,8 | – | 0,03–0,12** | 0,1 | 0,15 | 0,1 | 0,05 | 0,1 |

ЛБС-3 | 30–34 | – | 0,1–0,6 | 6–8 | 0,05–0,1 | 0,1 | 0,15 | – | – | 0,1 |

* Допускается введение только Zr, Sc.

** Допускается введение одного или нескольких элементов Sc, Zr, La, Pr, Nd при содержании: минимальном — 0,01 %, максимальном — 0,08 % любого.

Таблица 15.3

Механические свойства литейных бериллиевых сплавов

Свойство | ЛБС-1 | ЛБС-2 | ЛБС-3 |

σв, МПа | 220–250 | 250–320 | 270–280 |

σ0,2, МПа | 180–220 | 220–270 | 250–270 |

δ, % | 2–3 | 2–3 | 1,1–1,3 |

ψ, % | 2–3 | 2–3,5 | – |

KCU, МДж/м2 | 0,025–0,035 | 0,033–0,040 | 0,025–0,045 |

E, ГПа | 200 | 200 | 200 |

Таблица 15. 4

4

Механические свойства бериллиевых сплавов

при различных температурах

Свойство | Сплав | Температура испытаний, °С | |||||

–100 | 0 | 100 | 200 | 300 | 400 | ||

σв, МПа | ЛБС-1 | 255 | 225 | 186 | 147 | 112 | – |

ЛБС-2 | 274 | 255 | 235 | 176 | 118 | 70 | |

σ0,2, МПа | ЛБС-1 | 235 | 196 | 145 | 120 | 103 | – |

ЛБС-2 | 245 | 216 | 170 | 140 | 108 | 60 | |

δ, % | ЛБС-1 | 2,8 | 2,4 | 2,5 | 2,5 | 1–2,4 | – |

ЛБС-2 | 2,0 | 2,1 | 2,1 | 2,2 | 3,0 | 4,0 | |

Деформированные бериллиевые сплавы обладают высокой жесткостью и низкой плотностью. Эти сплавы являются перспективными для использования в некоторых элементах самолетных двигателей. Для повышения жаропрочных свойств бериллия используется сложное последовательное легирование.

Эти сплавы являются перспективными для использования в некоторых элементах самолетных двигателей. Для повышения жаропрочных свойств бериллия используется сложное последовательное легирование.

На первом этапе выбирают оптимальный бинарный сплав (табл. 15.5).

Таблица 15.5

Механические свойства двойных сплавов

(остальное — Be)

Содержание легирующих элементов, % | Средний размер зерна, мкм | σв, МПа | Hμ при 20 °С | |

20 °С | 500 °С | |||

6,7 Cu | 124 | 256 | 146 | 198 |

2,4 Ag | 186 | 282 | 209 | 215 |

5,8 Ni | 160 | 346 | ||

Бериллиевая бронза, применение и уникальность ее свойств

Бериллиевая бронза представляет собой сплав меди и бериллия, подвергнутый дисперсионному упрочнению. Данный материал нашел широкое применение в процессе изготовления имеющих разнообразное назначение деталей, включая и предназначенных для установки в особо ответственные изделия, что обусловлено в первую очередь свойствами этого вида бронзовых сплавов.

Данный материал нашел широкое применение в процессе изготовления имеющих разнообразное назначение деталей, включая и предназначенных для установки в особо ответственные изделия, что обусловлено в первую очередь свойствами этого вида бронзовых сплавов.

Процентное содержание бериллия в таковых сплавах составляет от полутора до трех процентов, остальное – медь, а так же – кобальт или никель. При наличии кобальта бериллиевая бронза называется медно-кобальтовой, и обозначается буквами «МКБ», при наличии же никеля она называется медно-никелевой, и обозначается буквами «МНБ». В двух последних типах бронз бериллий содержится в количестве не более 0,8 процента.

Все бериллиевые бронзы обладают характерной особенностью. Она состоит в том, что способность содержащихся в ней легирующих добавок растворяться может изменяться при нагревании. Например, в процессе их термической обработки, именуемой термином «закалка», концентрация атомов легирующих элементов увеличивается, в результате чего образуется весьма неустойчивый в термодинамическом отношении пересыщенный твердый раствор, сохраняющий свои первоначальные свойства лишь при неизменности параметров, существовавших в момент его возникновения. Если же эти параметры хоть как-то будут изменены, этот раствор тут же разлагается на отдельные составляющие. В соответствии с законами термодинамики, процесс распада ускоряется при нагревании материала, и замедляется при его охлаждении. В процессе распада образуются различные выделения, от степени дисперсности которых и зависит значение достигаемого в процессе закалки бериллиевой бронзы упрочняющего эффекта. Потому этот процесс и называется дисперсионным упрочнением. Соблюдение всех правил технологии закалки увеличивает прочность изготавливаемых из этого материала деталей, и повышает предельные значения текучести медно-бериллиевого сплава.

Если же эти параметры хоть как-то будут изменены, этот раствор тут же разлагается на отдельные составляющие. В соответствии с законами термодинамики, процесс распада ускоряется при нагревании материала, и замедляется при его охлаждении. В процессе распада образуются различные выделения, от степени дисперсности которых и зависит значение достигаемого в процессе закалки бериллиевой бронзы упрочняющего эффекта. Потому этот процесс и называется дисперсионным упрочнением. Соблюдение всех правил технологии закалки увеличивает прочность изготавливаемых из этого материала деталей, и повышает предельные значения текучести медно-бериллиевого сплава.

Наиболее распространена бериллиевая бронза марки БрБ2, где буквы означают «бронза бериллиевая», а число – процентное содержание легирующей добавки. Как видно из обозначения, оно составляет примерно 2 процента, т.е. эта бронза является высоколегированной. Существует бериллиевая бронза с еще большим содержанием легирующей добавки – до 2,5 %. Она маркируется обозначением БрБ2,5. Вышеупомянутые сплавы марок МКБ и МНБ являются низколегированными бериллиевыми бронзами, поскольку легирующей добавки – бериллия – в них содержится менее одного процента (если точно – до 0,8 %).

Вышеупомянутые сплавы марок МКБ и МНБ являются низколегированными бериллиевыми бронзами, поскольку легирующей добавки – бериллия – в них содержится менее одного процента (если точно – до 0,8 %).

Уникальный материал — бериллиевая бронза

Какими же уникальными свойствами обладают медно-бериллиевые сплавы? Во-первых, высокой упругостью. Они буквально «пружинят». В-вторых, бериллиевые бронзы не искрят при ударах ими или по ним, что особо важно в условиях взрывоопасных производств.

В-третьих, они практически не подвержены разрушающим воздействиям времени и коррозии, сохраняя всю свою первоначальную твердость, т.е. обладают особо высокой стойкостью к износу. И в-четвертых, тепло- и электропроводность бериллиевых бронз практически такая же, как и у меди высокой степени чистоты. Причем закаленные или искусственно состаренные медно-бериллиевые сплавы обладают еще более выдающимися качествами. Если такие сплавы закаливать, нагревая примерно до 775°, то они становятся максимально пластичными, и даже могут слегка деформироваться.

Временное сопротивление обычной бериллиевой бронзы равно 450 Мпа, а подвергнутой пластическому деформированию — на целых 40 % выше. Если же сразу после закалки такие сплавы обработать методом искусственного старения, то этот показатель увеличивается уже не на проценты, а в разы. Так, временное сопротивление обработанной таким образом бронзы марки БрБ2 достигает значения 1400 Мпа, т.е. улучшается более чем в два раза.

Высока так же и стойкость бериллиевых бронз к тепловому воздействию. Они не меняют своих свойств при нагреве до 340°. Интересно, что если нагреть их до температуры 500°, то свойства таких бронз будут аналогичны свойствам сплавов из алюминия, олова и фосфора, сплавов, работающих при комфортной температуре в 20°.

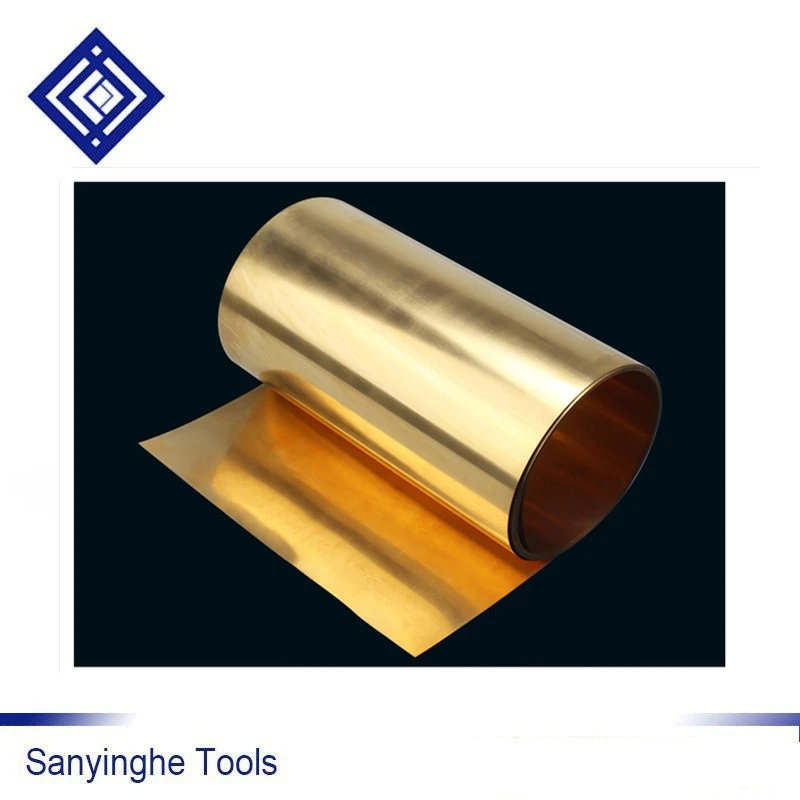

Из сплавов меди и бериллия можно изготавливать высокотехнологичное литье, однако в основном они предназначаются для производства из них заготовок в виде лент, листов, полос, проволоки и других профилей, а уже из них делают необходимые детали. Эти заготовки подвергаются предварительной пластической деформации. Детали из бериллиевой бронзы можно паять и сваривать, однако – с соблюдением определенных ограничений.

Детали из бериллиевой бронзы можно паять и сваривать, однако – с соблюдением определенных ограничений.

Применение бериллиевой бронзы

Основными же направлениями промышленного использования сплавов из меди и бериллия являются нижеследующие:

- Производство комплектующих для двигателей, электронных устройств, и других систем, предназначенных для использования в современных транспортных средствах.

- Производство комплектующих для воздушного транспорта, предназначенных для работы при изменяющихся нагрузках и скачущих температурах, например – устройств навигации и шасси вертолетов и самолетов.

- Производство сварочных стержней и электродов, используемых при контактных сварочных работах, поскольку жаропрочность, износостойкость и электропроводность бериллиевых бронз с низкой степенью легирования поистине исключительны.

- Производство поршней для литейного оборудования, работающего под давлением, литейных кокилей и кристаллизационных камер.

Страсти по бериллию «В мире науки» №4, 2017

Мы продолжаем начатый в предыдущих номерах журнала рассказ о

работах ученых Томского политехнического университета. Сегодня

Сегодня

речь пойдет о редком, но чрезвычайно важном металле бериллии.

Россия стоит на пороге бериллиевого голода. О том, как сотрудники

ТПУ помогают решить эту проблему, нам рассказал проректор по

научной работе и инновациям доктор технических наук, профессор

Александр Николаевич Дьяченко.

— Александр Николаевич, зачем нам вообще нужен бериллий?

Как-то обходились раньше без него?

— Обойтись можно без всего, но вот без бериллия человек последние

70 лет не обходился. Он применяется во многих областях

промышленности. Самые распространенные — пружинные механизмы и

бериллиевые бронзы как токопроводящие элементы. Металлический

бериллий применяется в аэрокосмической и атомной технике.

Современные технологии без этого металла просто невозможны.

— Космос от рядового потребителя далек, атом — тоже. А в

бытовой технике бериллий используется?

— Бериллий — уникальный металл. Он в полтора раза легче алюминия

и в девять раз его тверже. Изделия из него в 13-15 раз меньше и

Изделия из него в 13-15 раз меньше и

легче, чем из алюминия. Он используется практически везде, где

используется медь. Медь сама по себе отличный металл, но, если в

нее добавить хотя бы 0,5% бериллия, у нее проявляются совершенно

удивительные свойства. У пружины в 1 тыс. раз увеличивается

количество сжатий-разжатий. Если обычным гаечным ключом стукнуть

по гайке, выбивается искра. Использование таких инструментов

небезопасно, а иногда и вообще невозможно. А инструменты из

бериллиевой бронзы не искрят.

— В бериллиевой бронзе медь заменена на

бериллий?

— Нет. бериллий там используется как добавка. Есть

медно-бериллиевые бронзы, есть алюмо-бериллиевые бронзы. Спектр

изделий, в которых используется бериллий, достаточно широк. В

чистом виде его применяют, например, в рентгеновской технике:

окошки, из которых выходит рентгеновский луч. сделаны из

бериллиевой фольги. Мы используем этот удивительный металл,

часто об этом даже не подозревая. Когда проходим флюорографию, мы

Когда проходим флюорографию, мы

не думаем, что рентгеновский луч идет через бериллиевую пленку.

Когда мы пользуемся сотовой связью, интернетом или смотрим

телевизор, не задумываемся, что в космическом спутнике,

передающем сигнал, есть бериллиевые детали. Когда включаем

электричество, не думаем, что ток идет от атомной электростанции,

где в ядерном реакторе тоже используются бериллиевые изделия.

Бериллий невидим, но он незаменим.

— Иначе говоря, если в автомобильные рессоры не добавлять

чуть-чуть бериллия, машина будет ездить, но значительно меньше по

времени?

— Именно так. Она может стать даже чуточку дешевле, потому что в

ней не будет дорогого бериллия, но рессоры в ней будут служить в

два раза меньше. И на их частой замене вы потратите денег в разы

больше.

На старых запасах

— Бели бериллиевым технологиям уже столько лет, а

бериллиевое производство имеет такое большое значение, значит, у

нас все это есть и развивается. Тогда в чем проблема?

Тогда в чем проблема?

— Бериллиевая промышленность в СССР была организована в 50-е гг.

прошлого века. До 1990 г. в нашей стране было собственное

производство бериллия, которое после 1990 г. оказалось в

Республике Казахстан. Последние четверть века мы закупаем этот

металл в основном в Казахстане. Без бериллия наша промышленность

никогда не оставалась, мы всегда его использовали, но это был уже

бериллий импортный.

— Он и добывается, и перерабатывается в

Казахстане?

Ермаковское месторождение в Бурятии

— Нет. Добывался бериллий на Ермаковском месторождении в Бурятии

и на Малышевском — в Свердловской области. Дальше сырье

обогащалось и бериллиевый концентрат перевозился в

Усть-Каменогорск на Ульбинский металлургический завод, где из

него и производили металлический бериллий, гидроксид и оксид

бериллия или бериллиевые бронзы.

— То есть бериллиевую руду добываем мы, обогащаем ее мы,

а уже до готового продукта ее доводят в Казахстане и нам же

продают?

— Не совсем так. Добывали руду во времена СССР. После раздела

Добывали руду во времена СССР. После раздела

советского имущества все бериллиевое сырье, которого к тому

времени было добыто с большим запасом, и все обогащенные

концентраты были перевезены наУльбинский металлургический

комбинат. Дальше УМЗ использовал ранее добытый советский

бериллиевый концентрат. И до сих пор производит бериллий из этого

сырья. Собственной добычи в Казахстане нет.

Сейчас запасы подходят к концу. Когда сырье закончится, на чем

будет работать завод, неизвестно. Но это еще полбеды. Главная для

нас проблема заключается в том. что поскольку 25 лет бериллиевое

сырье было не востребовано, на месторождениях закрылась его

добыча. Сейчас какая-либо перерабатывающая инфраструктура там

вообще отсутствует. В России сегодня бериллиевое сырье не

добывается, хотя есть месторождения, есть закрытые ныне

горно-обогатительные комбинаты. Это все надо восстанавливать.

— Иначе мы можем столкнуться с бериллиевым

голодом?

— Однозначно мы с ним столкнемся. Сырье вскоре закончится, добыча

Сырье вскоре закончится, добыча

в России отсутствует, и мы будем вынуждены пользоваться импортным

сырьем. Сырье добывают три страны: Китай. США и Мозамбик.

— При таком небольшом количестве поставщиков есть риск

нарваться на монопольный сговор и, как следствие, на очень

высокие цены.

— Конечно, стоимость бериллия для нас может подскочить в

несколько раз.

Добыча бериллия

— С другой стороны, бериллий — токсичный металл.

Следовательно, его добыча и переработка— удар по экологии. Может,

лучше пусть его делают в Китае и в Америке, а мы будем покупать

готовый продукт? Дорого, зато без вреда для природы.

— Покупать в Китае и в США. конечно, можно все. И это нормальный

подход для стран третьего мира. Не будем обижать эти страны, но

там, где люди живут в хижинах, там ничего не производят. все

покупают за рубежом. Если это наш путь, то — да, это интересное

направление, способствующее идеальной экологии. Можно жить в

Можно жить в

избах, шалашах или в землянках, одеваться в шкуры или вообще

не одеваться, жить в полном единении с природой. Но, я думаю. это

не российский подход. К тому же у нас нет выбора: мы не можем,

как южные страны, жить просто так, любуясь миром. Хотя бы потому,

что у нас достаточно суровый климат.

Далее: не надо забывать, что у нас жесткая политическая

обстановка. В любой момент нам могут отказаться продавать все что

угодно, в том числе и бериллий.

Россия при таком подходе просто не выживет. Мы обречены на

развитие самых современных технологий. Это единственный способ,

при котором наша страна может достойно существовать, а россияне —

достойно общаться друг с другом и со всем миром.

На новых принципах

— Есть еще вопрос технологий. Подозреваю, что за четверть

века они сильно изменились, а в Казахстане остались на уровне

конца 1980-х…

— Даже глубже. В конце 1980-х гг. готовился технологический

прорыв, образовался новый технологический уклад, технологии

интенсивно менялись. Во всех странах, кроме, к сожалению, СССР.

Во всех странах, кроме, к сожалению, СССР.

— Нам тогда было не до того.

— На УМЗ производство бериллия началось в 1951 г. Каких-то

серьезных технологических изменений завесь последующий советский,

а тем паче постсоветский период не было. Можно сказать, что

сегодня завод работает по давно устаревшим и крайне

нерентабельным технологиям середины прошлого века.

— Как Томский политех пришел к вопросу переработки

бериллия?

— Томский политех не пришел, он всегда был в этой теме. Начиная с

запуска первого бериллиевого производства на УМ3 основной

инженерный корпус составляли выпускники ТПУ.

Наши ученые принимали непосредственное участие в разработке

первого советского бериллиевого проекта. Эти компетенции

сохранились у нас до сих пор. И не только компетенции —

сохранились даже люди, которые в те далекие времена в этом

проекте участвовали. Конечно, сейчас они на пенсии, но чем хороша

университетская среда, так это преемственностью поколений.

— Насколько сильно современные технологии, разработанные

в ТПУ, отличаются от того, что было раньше?

— Не сильно, а кардинально. Классическая технология производства

бериллия, применяемая в том числе и на УМЗ, предполагает

использование серной кислоты. Не буду вдаваться в технологические

подробности, но применение серной

кислоты возможно только для одного из видов бериллиевых руд, где

породоноситель — это силикаты, песок. Американские и китайские

руды — это, условно говоря, 90% песка и 10% оксида бериллия.

Серная кислота оксид бериллия растворяет, а песок— по сути,

стекло— с ней не взаимодействует, и в раствор уходит сульфат

бериллия.

Российские руды Ермаковского месторождения— высокофтористые. Там

большое количество флюорита, который несовместим с серной

кислотой. При их взаимодействии выделяется газообразный едкий и

очень вредный фтороводород. утилизация которого достаточно

затратна. Поэтому мы приняли другой подход — нашли реагент,

который взаимодействует с бериллиевой составляющей. но не

но не

взаимодействует с флюоритовой: фторид аммония. Это основная идея

нашей технологии. Дальше идут стандартные операции:

выщелачивание, получение тетрафторобериллата аммония, гидроксида,

оксида бериллия, металла, бериллиевой бронзы.

— Насколько эта технология дороже старой в экономическом

плане?

— Новая технология не может быть дороже старой. Если она дороже,

это не технология — это метод, способ. В основе технологии всегда

лежит экономика. По нашим расчетам, фтороаммонийная технология

примерно на 40% дешевле, чем сернокислотная.

На новых планах

— Кому мы должны сказать спасибо за новую

технологию?

— Сама идея восстановления российского бериллиевого производства

достаточно молода. Она принадлежит А.В. Квашнину, бывшему в 2009

г. полномочным представителем президента РФ в Сибирском

федеральном округе. Анатолий Васильевич уделял большое внимание

экономике и природопользовательским технологиям. Было ясно, что

Было ясно, что

огромный потенциал Сибири не задействован полностью. В том числе

были известные проблемы с Ермаковским месторождением в

Забайкалье.

Дальше эти идеи получили поддержку в Министерстве промышленности

и торговли. В 2013 г. там запустили программу развития

промышленности и повышения ее конкурентоспособности, которой

руководит первый заместитель министра Г.С. Никитин. В ней есть

подпрограмма развития редкометалльной промышленности, а уже в ней

— отдел цветной металлургии и редких металлов, которым руководит

С.И. Гришаев, и с ним мы плотно работаем.

В рамках проекта у нас есть промышленный партнер — созданная

специально под него проектная компания «Редкие металлы Сибири».

Общее руководство осуществляет генеральный директор Ю.Ю. Нечаев.

Отдельно стоит отметить специалистов. которые решают все

технические и научные вопросы, благодаря которым мы возродим в

России бериллиевую промышленность. Это сотрудники кафедры

химической технологии редких элементов и ее заведующий Р. И.

И.

Крайденко. Таким коллективом, начиная от главного идеолога и

заканчивая исполнителями, мы идем к решению бериллиевой задачи.

— Экспериментальное производство уже работает?

— Работает опытная установка, собранная на опытном производстве

Томского политеха. Поскольку бериллий — токсичное вещество и в

стенах университета полноценно заниматься им не позволяют

экологические нормы, экспериментальные

работы в 2015 г. проводились на площадке Сибирского химического

комбината. В 2016 г. мы занимались проектными изысканиями, а в

начале этого года вышли на Фонд развития промышленности, получили

финансирование и за 2017 г. должны уже сделать проект, утвердить

его во всех надзорных органах и начать строительство

промышленного производства. Дальше по дорожной карте на 2018 г. у

нас запланировано строительство, а на 2019 г. — начало

промышленного выпуска оксида бериллия.

— Предполагается строительство нового комбината?

— Конечно. Старого в стране просто нет. Обогатительные мощности

Старого в стране просто нет. Обогатительные мощности

есть, их надо восстановить, но самое главное — это

гидрометаллургия. Мы планируем производить обогащение на базе

Ермаков- ского месторождения. Здесь мы работаем в тандеме с

недропользователем — компанией «Метрополь», владеющей лицензией

на добычу бериллиевых руд до 2025 г. Гидрометаллургическое

производство будет располагаться на площадке Приаргунского

производственного горно-химического объединения в Краснокаменске.

Это дочернее предприятие АО «Атомредметзолото» «Росатома», там

будет налажено производство оксида и гидроксида бериллия. В

дальнейшем возможно производство металлического бериллия и

высокотехнологичных изделий из него. Здесь, я думаю, хорошо

подходит Сибирский химический комбинат. Но это решение будет