Накатки резьбы: Накатка резьбы: существующие методы и их особенности

Содержание

Накатка резьбы: существующие методы и их особенности

Главная

>

Статьи

>

Накатка резьбы: существующие методы и их особенности

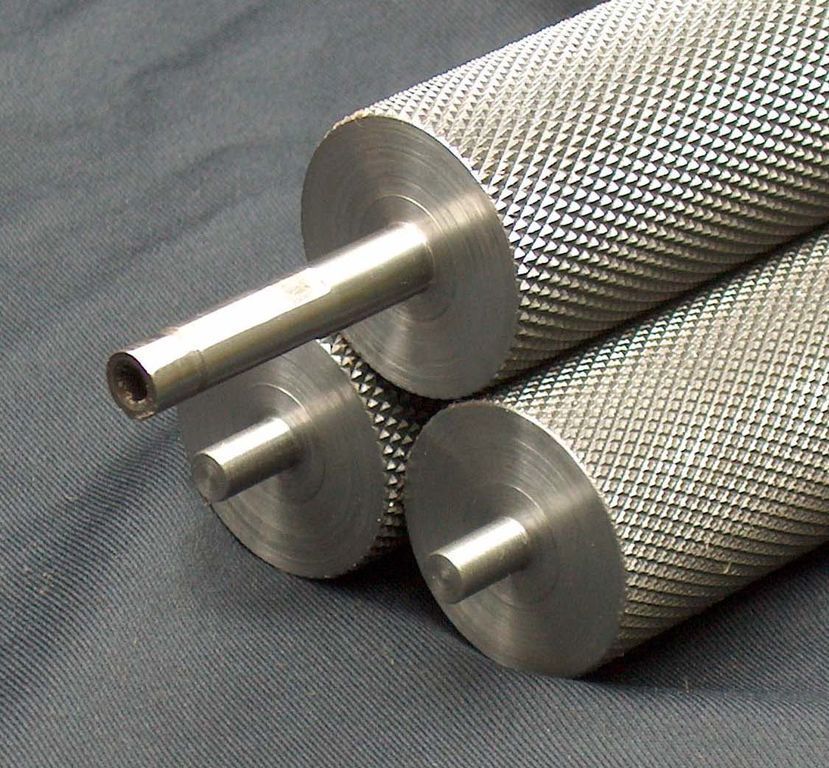

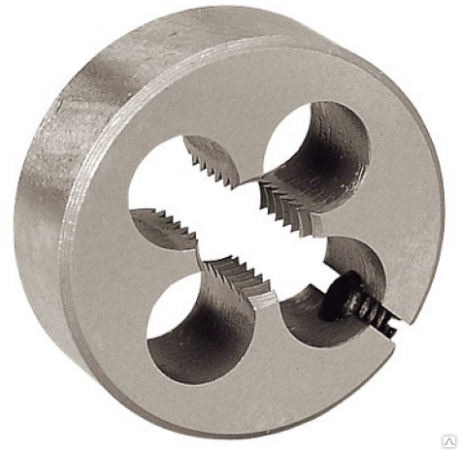

Резьбовые детали — это особый вид деталей, у которых для соединения с объектом или друг с другом используется резьба. В современной промышленности для нанесения резьбовых соединений зачастую используют метод накатки. Он заключается в том, что в заготовке из металла при помощи оборудования давлением металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла. В современной промышленности для выполнения накатывания используют плашки, а также приводной или бесприводной инструмент цилиндрической формы.

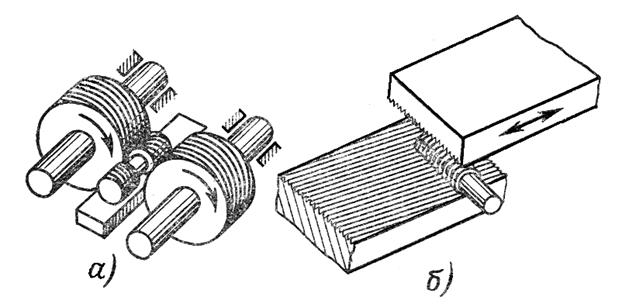

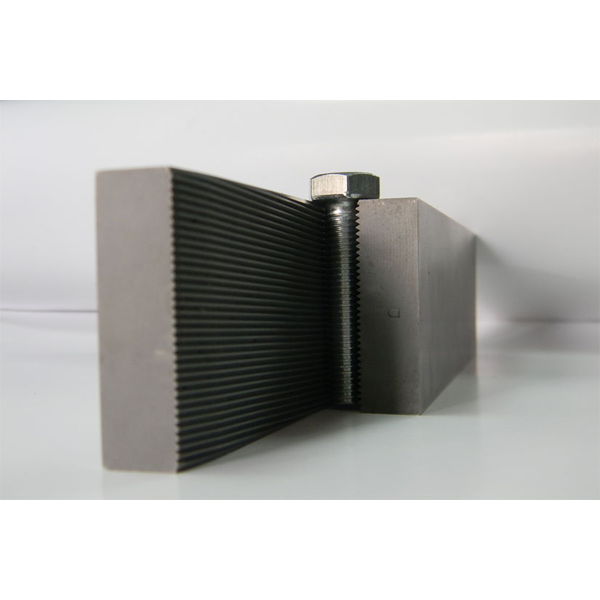

Накатка плоскими плашками

Метод предусматривает использования не одной плашки, а комплекта из нескольких. Одну обязательно соединяют с ползуном станка и поэтому она движется возвратно-поступательно. Вторая монтируется на станке и остается статичной. Первая, двигаясь, захватывает деталь и прокатывает ее по неподвижной производя накатку. Рассмотрим возможные варианты использования плашек при накатке:

Вторая монтируется на станке и остается статичной. Первая, двигаясь, захватывает деталь и прокатывает ее по неподвижной производя накатку. Рассмотрим возможные варианты использования плашек при накатке:

-

Накатывание двумя плашками, одна при этом подвижная, а вторая нет. При этом способе накатки заготовка размещается между плашками. Их боковые стороны — это прямолинейные плоскости, которые выполнены под углом и соответствуют сечению резьбового профиля. Подвижная плашка движется прямо, а тангенциальное усилие поворачивает заготовку вокруг своей оси. Для передачи резьбового профиля от плашки к заготовке необходимо применить радиальное усилие, которое в свою очередь будет перпендикулярно оси. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции: болты, винты, шпильки, шурупы и т.д. -

Накатывание тремя плашками, где одна подвижная, а две нет. Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции

Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции -

Накатывание двумя плашками, где одна неподвижная, а другая подвижная и имеет несколько заборных частей. Механизм специализированной подвижной плашки состоит из 2-х частей забора, а это позволяет производить одновременно накатывать резьбу на две заготовки. Данный метод накатывания используется для изготовления только цилиндрических изделий. -

Накатывание плашкой, оборудованной специальными вставками. Этот метод позволяет выполнять одновременную накатку на несколько цилиндрических заготовок, при условии, что длина вставок равна длине резьбы большого диаметра.

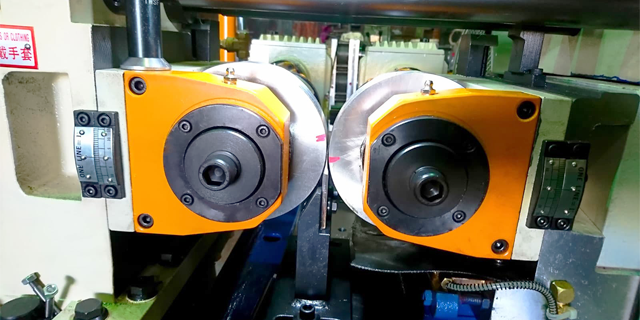

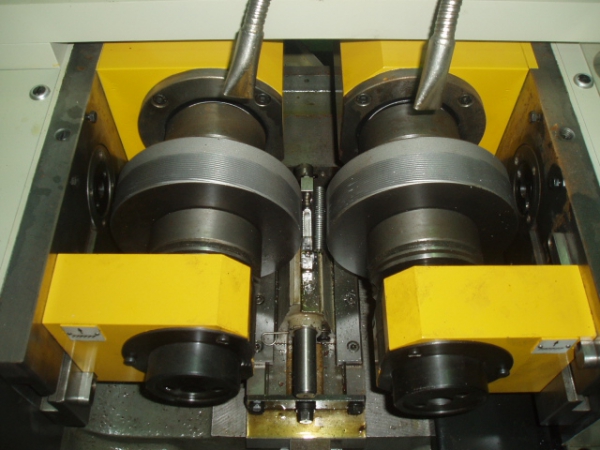

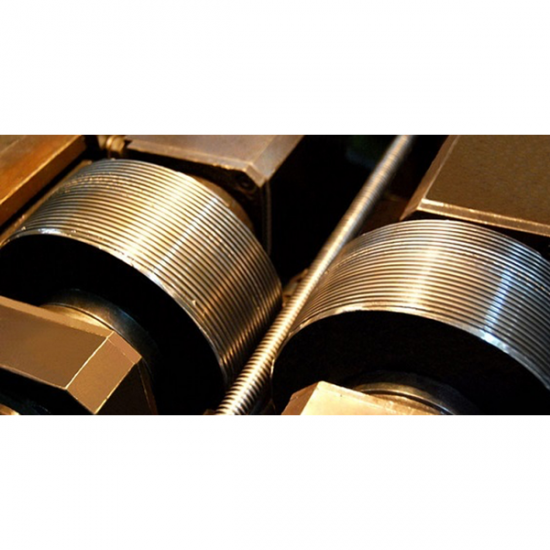

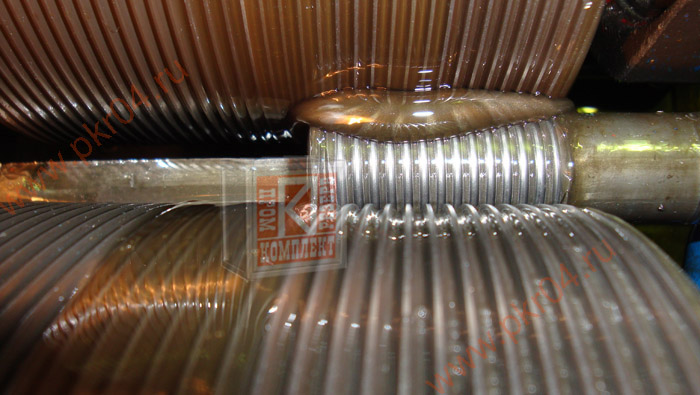

Накатка при помощи приводного цилиндрического инструмента

Такой метод накатки технически значительно превосходит предыдущий так как здесь применяют ролики. Накатка выполняется на специальных резьбонакатных станках. Главное отличие этого метода в том, что инструмент на обрабатываемую заготовку может подаваться: тангенциально, радиально, продольно и комбинированно.

Накатка выполняется на специальных резьбонакатных станках. Главное отличие этого метода в том, что инструмент на обрабатываемую заготовку может подаваться: тангенциально, радиально, продольно и комбинированно.

Способы накатки с тангенциальной подачей инструмента на заготовку

Может выполняться следующим образом:

-

Накатывание при помощи вращающегося резьбового ролика и резьбовых сегментов (подвижных или неподвижных роликов) – это планетарный процесс накатывания. Такой вид накатки выполняется на станках планетарного типа. Данный метод характеризуется тем, что должно выдерживаться соответствие между профилем резьбы и внешней поверхностью ролика, а также внутренней поверхности сегмента. При накатке заготовка должна располагаться между рабочей поверхностью ролика и сегментов. Причем при увеличении сегмента снижается накатной путь и увеличивается производительность процесса, которая напрямую зависит от номинального диаметра резьбы при накатке и от состояния пластичности материала из которого выполнена заготовка. Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности.

Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности. -

Накатывание специальными затылованными роликами. У такого вида роликов на рабочей поверхности одного или обоих роликов имеются следующие части: выемка, заборная, калибрующая и сбрасывающая части. Выемка предназначена для введения заготовки в зону накатывания так и вывода ее по окончанию процесса накатывания. Сбрасывающая и калибрующая части имеют полный профиль резьбы. У заборной части из-за затыловки по высоте профиль неполный. При таком способе накатки нет необходимости в сближении роликов, а это значительно упрощает кинематическая схема резьбонакатного станка. В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания значительно ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. Применяют такой способ накатывания при производстве: винтов, пустотелых резьбовых деталей, болтов, метчиков, резьбовых калибров и прочих изделий, имеющих коническую и цилиндрическую резьбу треугольного, трапецеидального и круглого профиля.

Применяют такой способ накатывания при производстве: винтов, пустотелых резьбовых деталей, болтов, метчиков, резьбовых калибров и прочих изделий, имеющих коническую и цилиндрическую резьбу треугольного, трапецеидального и круглого профиля. -

Накатывание роликами с различным диаметром, но равным числом оборотов. Этот способ используют для накатки мелких шлицев, рифлений, зубьев, разверток, концевые фрезы и др., а также для калибровки вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Также накатывание роликами с различным диаметром применяют при накатке разного рода профилей: ромбической, прямой и угловой формы. -

Накатывание роликами с одинаковым диаметром, но с различным числом оборотов. Данный метод, также, как и метод накатывания при помощи роликов с различными диаметрами окружности, используется для накатывания мелких шлицев, рифлений, зубьев, различных режущих инструментов (развертки, концевые фрезы и др. ), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

Способ накатки с радиальной подачей инструмента на заготовку

Может осуществляться следующим образом:

-

Накатка одним роликом с винтовой нарезкой. Такой метод используют при накатке головки болта, участка позади буртика и прочих деталей с относительно не длинным стержнем, выполненных из цветных металлов и сплавов. -

Накатка двумя многозаходными роликами с винтовой нарезкой. Данный метод используется для накатывания резьбы на следующие детали: болты, винты, шпильки и иные детали. Также данный способ используют для создания метчиков, микрометрических и ходовых винтов, а также для резьбовых калибров.

-

Накатывание тремя роликами с винтовой нарезкой. Данный метод используют для накатки резьбы не на резьбонакатных станках.

Способ накатки резьбы с продольной (осевой) подачей заготовки одним, двумя или тремя роликами с кольцевой нарезкой

Этот способ, по аналогии с радиальной подачей имеет те же самые способы накатки. При обработке заготовки этим методом перемещение происходит вращением роликов за счет ввинчивания или вывинчивания самой заготовки. Накатывания осуществляется двумя или тремя роликами с кольцевой нарезкой, путем движения заготовки вдоль собственной оси, однако расстояние между осями роликов при этом остается неизменным. Преимуществом данного метода является то, что накатывать можно накатывать резьбу на заготовку любой длины, данный процесс является независимым от ширины роликов.

Способ накатки резьбы с радиально-осевой подачей заготовки

Этот метод отличается тем, что угол подъема нарезки ролика равен нулю. При этом применяются ролики с кольцевой нарезкой. Конструктивно это выглядит так: оси роликов наклонены в сторону оси заготовки под углом подъема резьбы. Применяют данный метод только при изготовлении длинных видов резьбы.

При этом применяются ролики с кольцевой нарезкой. Конструктивно это выглядит так: оси роликов наклонены в сторону оси заготовки под углом подъема резьбы. Применяют данный метод только при изготовлении длинных видов резьбы.

Накатывание резьбы неприводным цилиндрическим инструментом с тангенциальной подачей при помощи вращающихся резьбонакатных головок

Данный метод используется при изготовлении протяженных цилиндрических резьб трапецеидальных и треугольных форм профилей на неподвижно установленной детали. Также его применяют при изготовлении деталей которые ввиду своей формы не могут обрабатываться на резьбонакатных станках (например, тройники). Резьба, нанесенная таким способом в массовом производстве, имеет второй класс точности резьбы.

Виды дефектов, возникающих в результате накатки и их причины

В основном дефекты, которые возникают во время накатывания резьбы, связаны с механическим воздействием в данном процессе. Виды дефектов металла, которые могут возникнуть:

Виды дефектов металла, которые могут возникнуть:

-

выкрашивание; -

шелушение; -

отслаивание; -

растрескивание; -

вырывание поверхностного слоя; -

образование дефектов на поверхности (закаты, складки, наслоения, заусенцы и т.п.).

К факторам которые могут существенно повлиять на качество изделия после накатки на него резьбы относят:

-

Качество используемого для производства заготовки материала; -

Качество выполнения заготовки для накатывания резьбы; -

Качество инструмента, применяемого в процессе резьбонакатки; -

Квалификация работников, производящих наладку резьбонакатного автомата и резьбообразующего инструмента.

Где можно произвести накатку резьбы в Санкт-Петербурге?

Накатка резьбы в Санкт-Петербургском можно выполнить на Заводе крепежных изделий. Наши мастера профессионально выполняют работы по накатыванию любого вида резьбы на современных резьбонакатных станках высокой точности. Качество изделий гарантируется производимым строгим контролем на всех этапах.

Наши мастера профессионально выполняют работы по накатыванию любого вида резьбы на современных резьбонакатных станках высокой точности. Качество изделий гарантируется производимым строгим контролем на всех этапах.

Размеры под накатку резьбы

Изготовление резьбы накаткой производится на резьбонакатных станках. Это эффективный способ, позволяющий в короткие сроки сформировать резьбу большого количества видов крепежных элементов. Резьбовые детали, изготовленные методом накатки, прочны и долговечны.

Для болтов и винтов, резьба которых сформирована методом накатки, необходимы шайбы с диаметром, немного превышающем размеры стержня. Отверстия должны быть меньше, чем наружный диаметр резьбы. Шайбы объединяют с болтами, винтами и гайками перед проведением накатки.

При использовании накатки для создания резьбы гайки оснащают кольцевым выступом на опорном торце, превышающим толщину шайбы. В дальнейшем шайбу одевают на торцевой выступ с последующим завальцовыванием.

Крепежные изделия стандартного образца производятся из углеродистых сталей марок 10 и 35. Они изготавливаются с использованием метода холодной высадки с последующей накаткой. Использование технологии накатывания резьбы позволяет увеличить срез витков на 4-8%, что повышает прочность соединения до 1100 МПа. Накатанная резьба, при условии отсутствия термической обработки, проявляет на 30% большее сопротивление усталости, чем нарезанная. Резьба, изготовленная методом накатки, позволяет уменьшить концентрацию напряжения, сохраняя структурные волокна металла целостными.

| РАЗМЕРЫ ПОД НАКАТКУ РЕЗЬБЫ | |||||

|---|---|---|---|---|---|

| d | p | 6g | допуск | 8g | допуск |

| 2 | 0,4 | 1,71 | -0,04 | ||

| 2,5 | 0,45 | 2,18 | -0,05 | ||

| 3 | 0,5 | 2,55 | -0,05 | ||

| 4 | 0,7 | 3,52 | -0,06 | ||

| 5 | 0,8 | 4,45 | -0,06 | 4,42 | -0,09 |

| 6 | 1 | 5,32 | -0,07 | 5,29 | -0,11 |

| 8 | 1,25 | 7,15 | -0,07 | 7,29 | -0,11 |

| 1 | 7,32 | -0,07 | 7,29 | -0,11 | |

| 1,5 | 8,99 | -0,08 | 8,96 | -0,12 | |

| 10 | 1,25 | 9,15 | -0,07 | 9,12 | -0,11 |

| 1 | 9,32 | -0,07 | 9,29 | -0,11 | |

| 1,75 | 10,83 | -0,09 | 10,78 | -0,13 | |

| 12 | 1,25 | 11,15 | -0,09 | 11,12 | -0,13 |

| 1 | 11,31 | -0,08 | 11,28 | -0,12 | |

| 14 | 2 | 12,66 | -0,1 | 12,62 | -0,14 |

| 1,5 | 12,98 | -0,09 | 12,95 | -0,14 | |

| 2 | 14,66 | -0,1 | 14,02 | -0,14 | |

| 16 | 1,5 | 14,98 | -0,09 | 14,95 | -0,14 |

| 1 | 15,31 | -0,08 | 15,28 | -0,12 | |

| 2,5 | 16,34 | -0,1 | 16,29 | -0,14 | |

| 18 | 1,5 | 16,98 | -0,09 | 16,95 | -0,14 |

| 1 | 17,31 | -0,08 | 17,28 | -0,12 | |

| 2,5 | 18,34 | -0,1 | 18,29 | -0,14 | |

| 20 | 1,5 | 18,98 | -0,09 | 18,95 | -0,14 |

| 1 | 19,31 | -0,08 | 19,28 | -0,12 | |

| 2,5 | 20,34 | -0,1 | 20,29 | -0,14 | |

| 22 | 1,5 | 20,98 | -0,09 | 20,95 | -0,14 |

| 1 | 21,31 | -0,08 | 21,28 | -0,12 | |

| 3 | 22 | -0,13 | 21,95 | -0,18 | |

| 24 | 2 | 22,65 | -0,11 | 22,61 | -0,17 |

| 1,5 | 22,97 | -0,1 | 22,94 | -0,15 | |

| 3 | 25 | -0,13 | 24,95 | -0,18 | |

| 27 | 2 | 25,65 | -0,11 | 25,61 | -0,17 |

| 1,5 | 25,97 | -0,1 | 25,94 | -0,15 | |

| 3,5 | 27,68 | -0,13 | 27,62 | -0,19 | |

| 30 | 2 | 28,65 | -0,11 | 28,61 | -0,17 |

| 1,5 | 28,97 | -0,1 | 28,94 | -0,15 | |

| 1 | 29,31 | -0,09 | 29,28 | -0,13 | |

| 3,5 | 30,68 | -0,13 | |||

| 33 | 2 | 31,65 | -0,11 | 31,61 | -0,17 |

| 1,5 | 31,97 | -0,1 | 31,94 | -0,15 | |

| 4 | 33,35 | -0,13 | 33,29 | -0,19 | |

| 36 | 2 | 34,65 | -0,11 | 34,61 | -0,17 |

| 1,5 | 34,97 | -0,1 | 34,94 | -0,15 | |

| 4 | |||||

| 39 | 2 | 37,65 | -0,11 | 37,61 | -0,17 |

| 1,5 | 37,97 | -0,1 | 37,94 | -0,13 | |

| 4,5 | 39,03 | -0,14 | -0,2 | ||

| 42 | 3 | 40 | -0,13 | ||

| 2 | 40,65 | -0,11 | -0,17 | ||

| 45 | 4,5 | ||||

| 2 | 43,65 | -0,11 | -0,17 | ||

| 48 | 5 | 44,7 | -0,15 | 44,63 | -0,21 |

| 2 | 46,64 | -0,12 | 46,6 | -0,18 | |

| 52 | 5 | 48,7 | -0,15 | 48,63 | -0,21 |

| 2 | 50,64 | -0,12 | 50,6 | -0,18 | |

| 56 | 5,5 | ||||

Оборудование для накатки резьбы на шпильки

НА ШУРУПЫ И САМОРЕЗЫ

НА ГАЙКИ

НА БОЛТЫ, ВИНТЫ, ШПИЛЬКИ

НА ШПИЛЬКИ И ПРУТКИ

НА ТОНКИЕ ИЗДЕЛИЯ С НЕСТАНДАРТНЫМ ПРОФИЛЕМ

НА СПЕЦИАЛЬНЫЕ ДЕТАЛИ

НА ТРУБЫ

РЕЗЬБОНАКАТНЫЙ АВТОМАТ ДЛЯ ПРОИЗВОДСТВА ШПИЛЬКИ RG-420

Резьбонакатные автоматы предназначены для производства резьбовой шпильки, стандарт DIN 525, DIN 835, DIN 938, DIN 939, DIN 975, DIN 976-1, DIN 976 и прочее; накатки резьбы на прутки гидравлического типа с поперечной подачей и подачей на проход в стандартной комплектации.

Давление гидравлической подачи регулируется в пределах от 0,5 тонны, чтобы удовлетворить все потребности производства. На некоторых моделях время цикла поперечной подачи контролируются таймером и переключателем запаздывания при подаче. Это облегчает прокатку тонких и грубых форм с простой регулировкой. По запросу доступны опции полуавтоматической и полностью автоматической системы загрузки, система управления педалью и электрические блокировки обратного хода. Оборудование особенно хорошо подходит для изготовления длинной винтовой резьбы и точной резьбы, шлицевой, червячной и зубчатой для компонентов машин и оборудования, инструментов, мотоциклов, строительной техники, деталей автомобилей и т.д.

Процесс накатки резьбы на шпильки

Особенности резьбонакатных станков RG-310/ 420/ 530/ 530P

- Насос подачи смазочно-охлаждающей жидкости мощностью 1/8 л.с.

- Гидравлический насос мощностью 3 л.с.

- Инструментальный ящик

- Руководство по эксплуатации

- Напряжение питания: 3ф 50Гц 380В

- Скорость: 24, 38, 52, 78 об.

/мин.

/мин. - Резьбонакатные ролики стандартные Ø150 × Ø54 × 70 длина

- Нож роликового типа длиной 70 мм

- Устройство подачи полуавтоматическое либо автоматическое

Особенности резьбонакатных станков RG-530PS(H)/ 750P/ 860P/ 970P

- Станина сварной конструкции.

- Объёмный бак для СОЖ обеспечивает её быстрое охлаждение.

- Рециркуляционный насос в масляном баке коробки скоростей обеспечивает оптимальную температуру масла.

- Передача крутящего момента на накатные ролики осуществляется через карданную передачу.

- Возможность обработки заготовок больших диаметров благодаря максимальному усилию накатки до 100 тонн.

- Мощный двигатель шпинделя отвечает требованиям производства.

- Электрическая часть станка выполнена по стандарту СЕ.

Видео накатки резьбы на шпильки

Технические характеристики резьбонакатных станков для шпильки

| Модель | RG-310 | RG-420 | RG-530 | RG-530P | RG-530PS(H) | RG-750P | RG-860P | RG-970P | |

|---|---|---|---|---|---|---|---|---|---|

| Обрабатываемые детали | Внешний диаметр | 2 — 16 мм | 6 — 35 мм | 6 — 60 мм | 6 — 80 мм | 6 — 80 мм | 25 — 100 мм | 25 — 120 мм | 25 — 140 мм |

| 1/16″ — 5/8″ | 1/4″ — 1 3/8″ | 1/4″ — 2 3/8″ | 1/4″ — 3 1/8″ | 1/4″ — 3 1/8″ | 1″ — 4″ | 1″ — 4 3/4″ | 1″ — 5 1/2″ | ||

| Шаг резьбы | 0. 4 — 2.0 P 4 — 2.0 P | 0.75 — 4.0 P | 0.75 — 6.0 P | 0.75 — 8.0 P | 8 мм | 10 | 2 — 12 мм | 3 — 16 мм | |

| 60 — 11 TPI | 40 — 6 TPI | 40 — 4 TPI | 40 — 3 TPI | 3 TPI | 2.5 TPI | 2 TPI | 8 — 1.5 TPI | ||

| Максимальная длина | сквозная подача (подача на проход) и поперечная подача (врезанием) | ||||||||

| Резьбонакатные ролики | Скорость накатки резьбы | 54 об/мин | 24, 38, 52, 78 об/мин | 15, 23, 36, 52 об/мин | 56, 90, 136, 193 об/мин | 15, 23, 36, 52 об/мин | 20 — 60 об/мин | ||

| Максимальный внешний диаметр | 100 мм | 150 мм | 180 мм | 200 мм | 240 мм | 300 мм | |||

| Внутренний диаметр | 50. 5 мм 5 мм | 54 мм | 70 мм | 80 мм | 100 мм | ||||

| Максимальная ширина | 30 — 40 мм | 100 мм | 150 мм | 220 мм | 260 мм | ||||

| Максимальное расстояние между центрами шпинделя | 120 мм | 170 мм | 220 мм | 250 мм | 340 мм | 400 мм | |||

| Минимальное расстояние между центрами шпинделя | 90 мм | 120 мм | 145 мм | 230 мм | |||||

| Максимальное усилие накатки | 4 тонны | 17 тонн | 35 тонн | 55 тонн | 70 тонн | 100 тонн | |||

| Производительность (метров в минуту) | 1. 2 2 | 1.5 | 1.8 | 0.5 — 2 | |||||

| Двигатель | Резьбонакатный шпиндель | 2 л.с. | 7.5 л.с. | 10 л.с. | 15 л.с. | 15 (20) л.с. | 25 л.с. | 30 л.с. | 40 (50) л.с. |

| Гидравлический насос | 2 л.с. | 3 л.с. | 5 л.с. | 10 л.с. | 15 (20) л.с. | ||||

| Насос подачи СОЖ | 1/8 л.с. | 1/6 л.с. | 1/2 л.с. | ||||||

| Насос коробки переключения скоростей | — | 1/8 л.с. | 1/4 л.с. | ||||||

| Вес нетто | 480 кг | 1650 кг | 2700 кг | 2800 кг | 3000 кг | 3300 кг | 5600 кг | 12000 кг | |

| Вес брутто | 650 кг | 2000 кг | 3600 кг | 3300 кг | 3460 кг | 3860 кг | 6200 кг | 12200 кг | |

| Площадь, занимаемая оборудованием | 1400 × 940 мм | 1800 × 1350 мм | 2000 × 1560 мм | 2000 × 1560 мм | 1650 × 2320 мм | 2350 × 2100 мм | 2600 × 2100 мм | ||

| Габариты оборудования в упаковке (Д) × (Ш) × (В) мм | 1575 × 1030 × 910 | 2030 × 1490 × 1510 | 2200 × 1720 × 1700 | 2200 × 1720 × 1890 | 2520 × 1810 × 2070 | 2600 × 2400 × 2550 | 2800 × 2250 × 2550 | ||

Гидравлический резьбонакатный станок для накатки резьбы на шпильки RG-530S

Оборудование для накатки резьбы на прутки сконструировано для высокоскоростного и полностью автоматического нарезания резьбы широкого спектра, как, например, однозаходная резьба, двухзаходная резьба, трехзаходная резьба, американская унифицированная тонкая резьба и т. д.

д.

Высокоскоростное резьбонакатное оборудование с автоматическим устройством подачи прутка и системой выгрузки имеет прочную конструкция, обеспечивающую высокую стабильность работы. Двигатель шпинделя повышенной мощности позволяет накатывать резьбу на высокой скорости. Комбинация резьбонакатного станка и системы автоматической подачи обеспечивает значительное сокращение трудозатрат и повышает производительность.

Техническая спецификация RG-530S со стандартными аксессуарами

| Высокоскоростная резьбонакатная машина | ||

| Вид подачи | сквозная подачи (подача на проход) и поперечная подача (врезанием) | |

|---|---|---|

| Параметры заготовки | диаметр | 6 — 60 мм |

| шаг резьбы | 0.75 — 6.0P / 40 — 4TPI (витков на дюйм) | |

| максимальная длина | не ограничена при сквозной подаче (подача на проход) и поперечная подача (врезанием) | |

| Резьбонакатные ролики | скорость вращения | 15, 23, 36, 52 об/мин |

| максимальный внешний диаметр | 180 мм | |

| внутренний диаметр | 54 мм | |

| максимальная ширина (высота) | 150 мм | |

| Максимальное расстояние между осями шпинделей | 220 мм | |

| Минимальное расстояние между осями шпинделей | 145 мм | |

| Максимальное давление накатки (регулируется) | 35 тонн | |

| Производительность (метров в минуту) | 1. 8 8 | |

| Мощность двигателей | двигатель шпинделя | 10 л.с. |

| двигатель гидравлического насоса | 5 л.с. | |

| двигатель системы охлаждения | 1/8 л.с. | |

| Площадь, занимаемая оборудованием | 2000 × 1560 мм | |

| Вес оборудования | 2700 кг | |

| Автоматическое загрузочное устройство для накатки | ||

| Размер | M14 — M20 | 1 комплект |

| M22 — M28 | 1 комплект | |

| M30 — M36 | 1 комплект | |

| Длина заготовки | 1000 — 2000 мм | |

| Система выгрузки | ||

| Емкость для продукции | 500 × 320 | |

| Грузоподъемность | 1000 кг | |

Стандартные аксессуары

- комплект резьбонакатных роликов;

- полная гидравлическая система с измерителями давления и защитой против перегрузки;

- электрическое оборудование с контролем безопасности;

- система охлаждения;

- грязевой щит;

- безопасное покрытие;

- ножной тормоз;

- ящик инструментов для регулировки;

- устройство автоматической загрузки и выгрузки.

Дополнительные опции

- панель управления 24В;

- устройство аварийной остановки;

- устройство автоматического отключения питания для распределительной коробки;

- защитный кожух;

- магнитный отделитель стружки.

RG-530/ Бункерный питатель

RG-TM3/4 Конвейерный питатель

Пример готовой продукции

Оборудование для накатки резьбы на болты, винты и заклепки

Преимущества станка:

- Все направляющие станка, включая направляющие ползуна сделаны из легированной (латунной) стали для обеспечения точности накатки резьбы и продления срока службы резьбонакатных плашек.

- Простота настройки блока неподвижной плашки по горизонтали и вертикали

- Шаг резьбы может быть быстро и точно отрегулирован с помощью синхронизации работы эксцентриков с перемещением накатных плашек.

- Механизм подачи заготовок может бысть остановлен вручную или с помощью электрического устройства отвода толкателя (опция).

(входит в стандартную комплектацию станков с номером более, чем CPR-20L).

(входит в стандартную комплектацию станков с номером более, чем CPR-20L). - Направляющий жёлоб может быть отрегулирован по высоте. Для станков с порядковым номером более, чем CPR-25L данная настойка осуществялется с помощью электродвигателя, для остальных – вручную.

- Защитный чехол направляющего жёлоба может быть легко демонтирован в при необходимости доступа в данную область.

- Основание станка обеспечивает максимальную прочность и защиту от деформаций, что приводит более точной накатки резьбы.

- Опционно станок может быть оснащён системой контроля «плавающей резьбы», устройством отвода деффектных изделий,

электрическим устройством отвода толкателя, счётчиком, сепаратором стружки ролликового типа, пневматическим тормозным

устройством, таймером отключения питания, устройством циркуляции смазочного и охлаждающего масла, защитным кожухом с

шумоизоляцией и отводом дыма.

|

|

Модели станков начиная сCPR-12L по CPR-42L оснащены системой загрузки элеваторноготипа, станки для болтов М20 Х150мм и ниже оснащаются виброзагрузчиком. Модели, начиная с CPR-3 по CPR-16L, доступны вместе с узлом монтажа шайб. Максимальная длина заготовки для болтов с размером М2-М8 составляет 75мм |

Вибрационное загрузочно-подающее устройство является снадартным для моделей с CPR-3 по CPR-12S. Сепаратор стружки роликового типа является опцией.

| Модели станков, начиная с CPR-3 по CPR-12S, оснащены поворотным типом подачи заготовки толкателем. | Защитный кожух является опцией |

Внешний вид станка CPR-30L

Спецификация на резьбонакатные станки CPR серии

| Серийный номер станка | Величина | CPR-3 | CPR-6S | CPR-8L | CPR-8LL | CPR-10L | CPR-12S | CPR-12L | CPR-16S | CPR-16L | CPR-20S | CPR-20L | CPR-25L | CPR-25LL | CPR-30L |

Мин. и макс. диаметр резьбы и макс. диаметр резьбы | мм | 2~3 | 3~6 | 4~8 | 4~8 | 4~10 | 8~12.7 | 8~12.7 | 10~16 | 10~16 | 10~20 | 10~20 | 12~25.4 | 12~25.4 | 20~31.75 |

| Мин.и макс. диаметр резьбы для саморезов | мм | #2-#4 | #4-#10 | #6-#14 | #6-#14 | #6-#14 | |||||||||

| Мин.и макс. длина резьбы | мм | 3~22 | 8~50 | 12~50 | 20~102 | (M10*70) 14~102 | 20~75 | 20~75 | 20~100 | 20~100 | 30~100 | 30~100 | 30~102 | 30~250 | 30~102 |

| Мин. И макс. длина изделия под шляпкой | мм | 3~22 | 8~50 | 12~100 | 20~102 | 14~102 | 20~100 | 20~300 | 20~150 | 20~300 | 30~150 | 30~300 | 30~300 | 30~350 | 30~300 |

| Производительность | шт. /мин /мин | 400 | 400 | 320 | 200 | 190 | 150 | 75 | 130 | 75 | 90 | 70 | 70 | 50 | 47 |

| Размеры неподвижной/подвижной плашек | мм | 58/66 * 20 * 25 | 95/105 * 25 * 54 | 110/130 * 25 * 55 | 127/140 * 25 * 110 | 180/200 * 35 * 110 | 200/230 * 38 * 85 | 200/230 * 38 * 85 | 230/260 * 40 * 105 | 230/260 * 40 * 105 | 280/310 * 50 * 105 | 280/310 * 50 * 105 | 400/450 * 65 * 110 | 400/450 * 65 * 110 | 500/550 * 65 * 155 |

| Мощность гл. двигателя | ЛС | 2 | 7.5 | 10 | 15 | 15 | 20 | 20 | 25 | 25 | 30 | 30 | 50 | 60 | 60 |

| Вес станка | кг | 550 | 1800 | 2200 | 3600 | 3600 | 4000 | 5000 | 6000 | 6000 | 7000 | 7000 | 15000 | 20000 | 22000 |

| Габариты | мм | 1420 * 800 * 1200 | 2012 * 850 * 1505 | 2202 * 1035 * 1535 | 2845 * 1200 * 1680 | 2845 * 1200 * 1680 | 3200 * 1442 * 1800 | 3200 * 1442 * 1800 | 4100 * 2100 * 2000 | 4100 * 2100 * 2000 | 4300 * 2100 * 2000 | 4300 * 2100 * 2000 | 6200 * 2900 * 2300 | 6200 * 2900 * 2300 | 6560 * 2900 * 2500 |

Метчик накатной с усиленным хвостовиком, для сквозной и глухой резьбы

*Цены действительны на 12 марта 2019, оптовая стоимость, условия для торг.

Метчик накатной с усиленным хвостовиком, для сквозной и глухой резьбы

*Цены действительны на 12 марта 2019, оптовая стоимость, условия для торг. Сделать заказ, уточнить наличие, получить консультацию по инструменту: тел/факс (812) 366-84-57 тел +7(921) 573-49-11 УСЛОВИЯ ОПЛАТЫ прием звонков: ПН-ПТ 9:00 – 18:00 |

WSD GmbH – Накатка резьбы

Резьбонакатное оборудование используется для формирования внешней резьбы деталей после высадки и представлено различными типами станков: автоматами с плоскими резьбонакатными плашками, автоматами с резьбонакатными роликами и фаскосъёмными автоматами.

Фирма SMART получила известность как производитель резьбонакатных и фаскосъёмных автоматов, обладающих исключительными конкурентными преимуществами.

Оборудование SMART разрабатывается исходя из фундаментальных принципов простоты и модульности конструкции, сочетаемых с применением новых технологий, что позволило добиться полной автоматизации наладки, а также простоты, стабильности и надёжности процесса накатки резьбы.

Резьбонакатные автоматы с плоскими плашками серий NG и NG MAXI

Применяемая в резьбонакатных автоматах SMART высокопрочная «сотовая» конструкция деталей, используемая в авиапромышленности, позволяет производить изделия из сталей с высокой прочностью на разрыв и закалённых заготовок диаметром до M14 (серия NG) / M48 (серия NG MAXI).

Основные особенности резьбонакатных автоматов серий NG и NG MAXI:

- Технология Direct Drive: безредукторный привод

Эта уникальная технология (патент SMART) гарантирует экстремально высокий вращающий момент на главном валу даже в самом начале движения при запуске станка. Исключение традиционных механизмов зубчатой и ременной передачи обеспечивает отсутствие вибрации и шума, превосходную производительность кардинальное упрощение технического обслуживания.

- Линейные двигатели

Резьбонакатные автоматы с плоскими плашками серии NG оснащены линейными двигателями, обеспечивающими высокую точность настройки заталкивания заготовки. Этот механизм позволяет установить правильное положение заготовки и произвести точную регулировку заталкивания между резьбонакатными плашками.

Этот механизм позволяет установить правильное положение заготовки и произвести точную регулировку заталкивания между резьбонакатными плашками.

- Настройка совмещения плашек

Регулировка совмещения плашек производится с пульта управления, что сокращает время настройки, увеличивает точность и повторяемость наладки.

- Универсальность

Возможность установки различной длины хода ползуна позволяет использовать диапазоны регулировки трёх станков различных размеров.

- Автоматическая настройка

Оригинальной идеей проекта SMART является автоматизация всех процессов, с возможностью сохранения настроек и параметров наладки для каждого изделия, что обеспечивает быстроту, точность, повторяемость и простоту наладки.

Резьбонакатные автоматы с роликом и сегментом серий RNG и RNG Maxi

Высокотехнологичные резьбонакатные автоматы с роликом и сегментом серий RNG/RNG Maxi объединяют простоту переналадки, высокую производительность, невероятную точность и повторяемость настроек.

- Безредукторный привод и линейные двигатели

Безредукторный привод Direct Drive и заталкивание заготовки с помощью линейного двигателя (патенты Smart) гарантируют возможность накатки резьбы до М20, в том числе и на изделиях из закалённой и нержавеющей стали.

- Универсальность

Конструкция автомата позволяет использовать ролики и сегменты различных размеров, диаметром до 450 мм, с зоной сегмента до 180°, что даёт возможность накатки резьбы на полых деталях без внутренней деформации.

- Увеличение срока службы инструмента

Программное обеспечение позволяет настраивать начальное положение ролика для достижения равномерного износа инструмента.

- Автоматизация настроек

Удобный интерфейс и автоматизация настроек позволяют достичь максимальной точности регулировки и произвести переналадку за считанные минуты.

Высокопроизводительный компьютер позволяет хранить в памяти до 2000 различных заданий.

Фаскосъёмные автоматы серий NP/UNP

Фаскосъёмные автоматы производства SMART являются лучшим решением для формирования фаски, выточек и радиального сверления винтов и болтов. Эти устройства предлагаются в исполнении как независимого свободностоящего станка (версия NP), так и встроенного модуля резьбонакатных станков SMART (версия UNP).

Фаскосъёмные автоматы NP/UNP разработаны с использованием тех же передовых технологий, что и резьбонакатные автоматы SMART:

- Безредукторный привод Direct Drive

Эта экслюзивная технология SMART обеспечивает необычайно высокую производительность автомата. Отсутствие традиционных зубчатых передач позволяет машине работать без шума и вибрации, что обеспечивает высокое качество фаски при минимальном техническом обслуживании.

- Линейные двигатели

Фаскосъёмные автоматы оснащены линейными двигателями, благодаря которым достигается высочайшая точность регулировки, повторяемость настройки и надёжное управление процессом.

- Электрошпиндель с бесщёточным двигателем

Инженеры SMART разработали электрошпиндель, оснащённый мощным бесщёточным двигателем с высоким крутящим моментом, обеспечивающим стабильность и выполнение процесса согласно заданным параметрам.

- Гибкость настройки

Вертикальный ход регулируется с шагом 0,01 мм, что позволяет формировать фаску любой возможной формы. В зависимости от обрабатываемого материала оператор может увеличивать или уменьшать силу зажима с панели управления.

- Автоматическая настройка

Автоматическая настройка обеспечивает быстроту, точность, повторяемость и простоту наладки. Автоматизация управления также позволяет оператору изменять параметры движения механизмов прямо с панели управления, что позволяет настроить процесс накатки резьбы оптимальным образом.

Что такое накатка резьбы?

Накатка резьбы — это процесс ковки металла, при котором резьба формируется в зеркальном отображении роликовой матрицы. Этот процесс отличается от резки металла, шлифовки и чеканки, поскольку он не удаляет металл с заготовки. Вместо этого при накатывании резьбы используются штампы из закаленной стали для вытеснения и формования пластичных металлов. Процесс высокого давления физически изменяет свойства прокатанных металлических деталей, делая базовую часть и резьбу более твердой и прочной.

Форма зуба штампов из закаленной стали выступает во внешний диаметр простых цилиндрических заготовок для преобразования поверхности. Каждый зуб оказывает сильное давление на поверхность заготовки, выталкивая заготовку наружу к гребням профилей резьбовых роликов, таким образом создавая деталь с резьбой, зеркально повторяющей резьбу штампа. Этот вытесненный металл в гребнях образует резьбу.

Накатка резьбы имеет ряд преимуществ, которых лишены традиционные процессы нарезки резьбы. Одним из ключевых преимуществ является упрочняющая сила давления — вместо того, чтобы прорезать зерна микроструктуры детали и, по сути, ослаблять заготовку, накатка резьбы выравнивает линии волокон, оставляя их практически нетронутыми. Он также затвердевает весь пораженный материал. Производители, использующие процессы накатки резьбы, производят более гладкие, прочные, долговечные и более устойчивые к повреждениям детали.

Одним из ключевых преимуществ является упрочняющая сила давления — вместо того, чтобы прорезать зерна микроструктуры детали и, по сути, ослаблять заготовку, накатка резьбы выравнивает линии волокон, оставляя их практически нетронутыми. Он также затвердевает весь пораженный материал. Производители, использующие процессы накатки резьбы, производят более гладкие, прочные, долговечные и более устойчивые к повреждениям детали.

Инструменты и рекомендации по проектированию

Проектирование деталей с накатанной резьбой отличается от проектирования деталей с нарезанной резьбой. Для деталей с нарезанной резьбой конструкторам необходимо сделать больший диаметр вала равным большому диаметру резьбы. Это позволяет оборудованию срезать лишний материал, не уменьшая диаметр резьбы.

Для деталей с накатанной резьбой конструкторы должны вместо этого учитывать, как металл течет по накатанной поверхности, а не удаляется. Вот некоторые факторы, которые необходимо учитывать:

- Диаметр заготовки должен быть примерно на 0,002 дюйма меньше максимального делительного диаметра детали.

Пустой диаметр — это диаметр перед накаткой резьбы.

Пустой диаметр — это диаметр перед накаткой резьбы. - При накатывании близко к основному диаметру каждые 0,001 дюйма регулировки диаметра заготовки изменяют диаметр резьбы на 0,003 дюйма, соотношение 3:1 после накатки резьбы. Однако для деталей из более твердого металла может потребоваться меньший угол фаски 25-28°, если позволяет печать детали. Это позволит получить более короткий угол 40-42°, который в основном используется для увеличения срока службы резьбового вала в более твердых материалах.

- Рабочая поверхность резьбового валика должна быть длиннее самой резьбы, чтобы обеспечить смещение материала по длине детали без сколов резьбовых валиков на концах накатанной детали. Резьбонакатные плашки должны выступать за заготовку с каждой стороны на 1,25 нити или на 2,5 нити по всей длине детали.

- Накатывание резьбы может производить прямую или коническую резьбу на деталях.

CJWinter обеспечивает самую быструю доставку стандартных и нестандартных роликов с резьбой в отрасли. Мы отгружаем 80% наших рулонов всего за 24 часа! Независимо от того, какие спецификации регулируют ваш продукт, мы можем спроектировать, изготовить и поставить долговечные, высококачественные резьбовые валики, точно соответствующие вашим спецификациям.

Мы отгружаем 80% наших рулонов всего за 24 часа! Независимо от того, какие спецификации регулируют ваш продукт, мы можем спроектировать, изготовить и поставить долговечные, высококачественные резьбовые валики, точно соответствующие вашим спецификациям.

Материалы

Как накатывание, так и нарезание резьбы играют важную роль в создании резьбовых деталей. Некоторые металлы хорошо поддаются прокатке; другие материалы для резки. Чтобы использовать накатку резьбы, материал должен иметь коэффициент удлинения 12% или более. Это свойство определяет, может ли металл безопасно выдерживать силы смещения при накатывании резьбы. Металлы, отвечающие этому требованию, приведут к получению готового изделия с лучшей геометрией формы, отделкой, сопротивлением усталости, прочностью и износостойкостью.

Некоторые материалы, такие как чугун, слишком хрупкие, чтобы из них можно было накатывать резьбу. Вместо этого эти материалы необходимо разрезать. Производители также используют нарезание резьбы для компонентов, которым не требуется точность заготовки или требуется, чтобы резьба упиралась в буртик детали.

Одно правило, которое следует учитывать при выборе подходящего материала для накатывания резьбы, — это индекс формуемости. Более мягкие металлы лучше справляются с накаткой резьбы. Чем тверже металл, тем быстрее он изнашивает резьбовые валы. На заготовках из нержавеющей стали, например, получается красивая резьба, но они могут быстро изнашивать резьбовые валки, если диаметр заготовки неправильно подготовлен с помощью острой режущей пластины. Затупившаяся пластина может вызвать холодную обработку заготовки по диаметру, что приведет к закалке внешней поверхности и сокращению срока службы резьбового ролика.

Преимущества накатывания резьбы по сравнению с нарезанием резьбы

Помимо выбора надлежащего процесса изготовления резьбы на основе свойств материала, также важно учитывать потребности продукта и вашей компании.

Преимущества накатывания резьбы

Накатка резьбы дает много преимуществ, особенно при работе с более мягкими металлами. Эти преимущества включают:

- Более высокое качество продукции.

Геометрия формы резьбы лучше, тверже, прочнее и устойчивее к износу. Это продлевает срок службы детали и повышает ее функциональность. Накатка резьбы также намного точнее, а качество обработки составляет 32 микродюйма или меньше (что обычно вдвое меньше, чем у деталей с нарезанной резьбой).

Геометрия формы резьбы лучше, тверже, прочнее и устойчивее к износу. Это продлевает срок службы детали и повышает ее функциональность. Накатка резьбы также намного точнее, а качество обработки составляет 32 микродюйма или меньше (что обычно вдвое меньше, чем у деталей с нарезанной резьбой). - Снижение затрат. Поскольку при накатывании резьбы материал не удаляется, производственных отходов очень мало. Сам процесс также намного быстрее — обычно около 10% цикла нарезания резьбы — и требует меньших затрат на инструменты, что снижает затраты на рабочую силу и материалы в целом.

- Более быстрое производство/сокращение сроков выполнения заказа. Более быстрый темп накатывания резьбы позволяет выполнять более крупные заказы, чем нарезка, за то же время. Накатка резьбы требует одного прохода по сравнению с 10 проходами для нарезки резьбы. Компании могут получать выполненные заказы с более точными деталями за гораздо более короткий период времени.

Преимущества нарезки резьбы

Однако нарезка резьбы имеет некоторые области применения, где она может работать лучше. К преимуществам нарезки резьбы относятся:

- Работает с материалами с высокой прочностью на растяжение. Если металл слишком твердый или хрупкий, он несовместим с накаткой резьбы. Нарезка резьбы может применяться для материалов с коэффициентом удлинения менее 12% и металлов с прочностью более 150 килофунтов на квадратный дюйм.

- Работает со свинцовыми материалами. Прессованный свинец образует чешуйки, что создает некачественную отделку и может загрязнять охлаждающую жидкость, используемую в процессах накатки резьбы. Это делает нарезание резьбы лучшим выбором.

- Совместим с большим запасом материалов. Не всегда практично наматывать рулоны диаметром более 16 дюймов, поэтому нарезание резьбы является процессом по умолчанию для более крупных изделий.

Резьбонакатные изделия

Компания CJWinter специализируется на производстве резьбонакатных деталей для множества промышленных применений. Наши компоненты могут использоваться на заводах, в оборудовании, а также в коммерческих или жилых помещениях. Некоторые из наиболее популярных областей применения резьбонакатных деталей включают следующее:

Наши компоненты могут использоваться на заводах, в оборудовании, а также в коммерческих или жилых помещениях. Некоторые из наиболее популярных областей применения резьбонакатных деталей включают следующее:

- Аэрокосмические детали

- Автозапчасти

- Детали для нефтегазовой отрасли

- Медицинские детали

- Сантехнические детали

- Крепеж

- Фитинги

- Соединители для жидкости

- Компоненты ОВКВ

Резьбонакатные решения CJWinter

Наша компания уже более 60 лет является лидером в области решений для накатывания резьбы. Мы производим широкий ассортимент роликов с резьбой, инструментов, штампов и насадок, которые наши клиенты могут использовать для производства точной резьбы для любого проекта. Наши решения для накатывания резьбы используются на станках с ЧПУ, многошпиндельных, ротационных, резьбонакатных и швейцарских станках.

Наша работа быстрая, точная и качественная — 80% наших заказов выполняются и отправляются в течение 24 часов. Благодаря более чем 100-летнему опыту в области накатывания резьбы наши производственные и инженерные группы могут помочь порекомендовать специальные конструкции для вашего проекта и легкодоступную техническую поддержку.

Благодаря более чем 100-летнему опыту в области накатывания резьбы наши производственные и инженерные группы могут помочь порекомендовать специальные конструкции для вашего проекта и легкодоступную техническую поддержку.

Наш обширный ассортимент инструментов для накатывания резьбы включает:

- Приспособления для накатки резьбы: радиальные, тангенциальные и осевые

- Резьбовые ролики для насадок CJWinter, а также для насадок ВСЕХ основных производителей

- Матрицы — как спиральные, так и кольцевые — различных типов для вашего резьбонакатного станка, включая сквозную подачу, двойной конус, ускоряющие, врезные и замедляющие матрицы

- Резьбовые гребенки A22,

- Приспособления и колеса для укатывания холодного корня

- Холодные валки API

- Шлифовальные валики из высококачественных материалов

- Накатка по индивидуальному заказу

- Соответствующие процессы конусности для трубной резьбы, исключающие отклонение для лучшей концентричности резьбы без отслаивания или расслаивания

- MATПроизводство резьбового соединения

- Производство насосных штанг, пони-штанг, грузил и муфт диаметром от 3/8 до 1 1/8 дюйма

Наши инструменты для нарезания резьбы предназначены для совместимости с основными производителями, такими как Fette, Wagner, Landis, Reed, Salvo, Davenport и Detroit. Свяжитесь с нами по телефону сегодня, чтобы получить дополнительную информацию о наших возможностях накатывания резьбы и о том, как они могут помочь вашему проекту.

Свяжитесь с нами по телефону сегодня, чтобы получить дополнительную информацию о наших возможностях накатывания резьбы и о том, как они могут помочь вашему проекту.

CJWinter производит первую линейку резьбонакатных приспособлений, резьбонарезных роликов, специальных штампов и оснастки для многошпиндельных станков и станков с ЧПУ.

Темы:

накатывание резьбы,

нарезка резьбы,

преимущества накатывания резьбы,

резьбонакатные решения,

CJWinter,

резьбонакатные приспособления,

резьбонакатные материалы

Комментарии

Как работает процесс накатывания резьбы?

Обзор года с Тедом Ладки

14 декабря 2021 г.

•

Несмотря на продолжающуюся глобальную пандемию, кризисы в цепочках поставок и нехватку рабочей силы, 2021 год был интересным. Rolled Threads Unlimited стремится постоянно предоставлять качественные услуги и продукты — даже в такое время. 2021 год подходит к концу, и Тед Ладки, президент Rolled Threads Unlimited, делится некоторыми мыслями о 2021 году, а также о том, что его волнует в будущем. Что нового вы узнали в этом году? Что даже в хорошие времена, когда много заказов и бронирований, бизнес деликатный. Есть так много факторов; некоторые из них вы можете контролировать, а некоторые нет, и это влияет на бизнес. Иногда вы видите, что эти вещи приходят, а иногда нет. Когда экономика в порядке, многие люди говорят, что бизнес дается легко, но иногда на самом деле все сложнее. Вам нужно еще больше присутствовать и быть в гармонии с потребностями ваших клиентов. В 2021 году было много потрясений (COVID-19, проблемы с цепочками поставок и многое другое), как компании Rolled Threads Unlimited удалось решить эти проблемы? Мы преодолели эти проблемы, будучи очень активными и прислушиваясь к нашим поставщикам. У нас с ними близкие отношения, и мы обращаем внимание на то, что они говорят. Иногда может быть трудно отделить эмоции от определенных новостей, но как владелец бизнеса вы должны реагировать благоразумно, чтобы реагировать на любые эти новости.

2021 год подходит к концу, и Тед Ладки, президент Rolled Threads Unlimited, делится некоторыми мыслями о 2021 году, а также о том, что его волнует в будущем. Что нового вы узнали в этом году? Что даже в хорошие времена, когда много заказов и бронирований, бизнес деликатный. Есть так много факторов; некоторые из них вы можете контролировать, а некоторые нет, и это влияет на бизнес. Иногда вы видите, что эти вещи приходят, а иногда нет. Когда экономика в порядке, многие люди говорят, что бизнес дается легко, но иногда на самом деле все сложнее. Вам нужно еще больше присутствовать и быть в гармонии с потребностями ваших клиентов. В 2021 году было много потрясений (COVID-19, проблемы с цепочками поставок и многое другое), как компании Rolled Threads Unlimited удалось решить эти проблемы? Мы преодолели эти проблемы, будучи очень активными и прислушиваясь к нашим поставщикам. У нас с ними близкие отношения, и мы обращаем внимание на то, что они говорят. Иногда может быть трудно отделить эмоции от определенных новостей, но как владелец бизнеса вы должны реагировать благоразумно, чтобы реагировать на любые эти новости. Мы поговорили со многими нашими поставщиками стали и увидели проблемы на горизонте, поэтому разместили заказы заранее. Это не решило всех проблем, но помогло смягчить многие из них. Вместе с тем мы обратились к нашим клиентам, чтобы сообщить им, что говорят наши поставщики, чтобы они могли быть в курсе. Ключевым моментом было открытие линий связи между обеими сторонами. Что бы вы назвали самым большим достижением для себя или для Rolled Threads Unlimited в прошлом году? Мы особенно гордимся тем, что сохраняем сотрудников и нанимаем новых на очень конкурентном рынке. Многие другие компании размещали и продолжают размещать объявления о вакансиях с большими бонусами при регистрации или высококонкурентной заработной платой. Мы хорошо относимся к нашим сотрудникам, но быстро отреагировали на новый рынок и много инвестировали в нашу команду. В процессе мы добавили несколько новых сотрудников в наш магазин и фронт-офис. Эти новые сотрудники были очень успешными, но это происходит благодаря найму замечательных людей и хорошему отношению к нынешним сотрудникам.

Мы поговорили со многими нашими поставщиками стали и увидели проблемы на горизонте, поэтому разместили заказы заранее. Это не решило всех проблем, но помогло смягчить многие из них. Вместе с тем мы обратились к нашим клиентам, чтобы сообщить им, что говорят наши поставщики, чтобы они могли быть в курсе. Ключевым моментом было открытие линий связи между обеими сторонами. Что бы вы назвали самым большим достижением для себя или для Rolled Threads Unlimited в прошлом году? Мы особенно гордимся тем, что сохраняем сотрудников и нанимаем новых на очень конкурентном рынке. Многие другие компании размещали и продолжают размещать объявления о вакансиях с большими бонусами при регистрации или высококонкурентной заработной платой. Мы хорошо относимся к нашим сотрудникам, но быстро отреагировали на новый рынок и много инвестировали в нашу команду. В процессе мы добавили несколько новых сотрудников в наш магазин и фронт-офис. Эти новые сотрудники были очень успешными, но это происходит благодаря найму замечательных людей и хорошему отношению к нынешним сотрудникам. Наряду с этим мы продолжали добавлять новых клиентов, у которых есть большой потенциал для постоянных отношений. Речь идет не только о транзакциях — наша цель — отношения. Какие инициативы Rolled Thread Unlimited вам особенно интересны? Глядя на это постоянно, мы всегда модернизируем оборудование и расширяем некоторые из наших возможностей. Кроме того, пока мы находимся на начальной стадии концепции, мы изучаем некоторые возможности автоматизации. Мы можем не пойти на это, если обнаружим, что это не очень хорошая инвестиция, но это интересно рассмотреть. Было бы круто. Кроме того, в ближайшем будущем мы приобретем новые площади, которые освободят место для большего количества оборудования и дадут возможность дальнейшего роста. Поскольку мы собираемся начать 2022 год, каковы ваши приоритеты в Новом году? В профессиональном плане нам нужно следить за возможностями роста, а также расширять и развивать отдел продаж (у нас здесь большой импульс, и мы хотим, чтобы он продолжался). Лично я хочу стать более физически активным.

Наряду с этим мы продолжали добавлять новых клиентов, у которых есть большой потенциал для постоянных отношений. Речь идет не только о транзакциях — наша цель — отношения. Какие инициативы Rolled Thread Unlimited вам особенно интересны? Глядя на это постоянно, мы всегда модернизируем оборудование и расширяем некоторые из наших возможностей. Кроме того, пока мы находимся на начальной стадии концепции, мы изучаем некоторые возможности автоматизации. Мы можем не пойти на это, если обнаружим, что это не очень хорошая инвестиция, но это интересно рассмотреть. Было бы круто. Кроме того, в ближайшем будущем мы приобретем новые площади, которые освободят место для большего количества оборудования и дадут возможность дальнейшего роста. Поскольку мы собираемся начать 2022 год, каковы ваши приоритеты в Новом году? В профессиональном плане нам нужно следить за возможностями роста, а также расширять и развивать отдел продаж (у нас здесь большой импульс, и мы хотим, чтобы он продолжался). Лично я хочу стать более физически активным. Я сижу за столом большую часть дня. На какое-то время я проговорился, но мне очень нравится, как езда на велосипеде и йога помогают мне немного расслабиться. Это большой приоритет, чтобы оставаться активным. И мне нужно больше читать — читать книги и меньше читать по телефону. Расскажите нам то, что другие могут не знать о вас, профессиональном или личном, или о том и другом. Я выхожу замуж этим летом! Подготовка к свадьбе идет довольно хорошо.

Я сижу за столом большую часть дня. На какое-то время я проговорился, но мне очень нравится, как езда на велосипеде и йога помогают мне немного расслабиться. Это большой приоритет, чтобы оставаться активным. И мне нужно больше читать — читать книги и меньше читать по телефону. Расскажите нам то, что другие могут не знать о вас, профессиональном или личном, или о том и другом. Я выхожу замуж этим летом! Подготовка к свадьбе идет довольно хорошо.

Thread Rolling & Grinding — Horst Engineering

— Ознакомьтесь с нашими последними новостями

Свяжитесь с нами

860.289.8209

— Посмотрите наши последние новости

Служба по передаче потоков и шлифовки

. В высокотехнологичных отраслях, включая аэрокосмическую, оборонную, энергетическую и автоспорт, требуются резьбы с более прочными физическими характеристиками, более высокой точностью и превосходным качеством поверхности.

Накатка резьбы является предпочтительным методом изготовления прочной, гладкой, точной и однородной формы наружной резьбы. Процессы накатки резьбы на стороне часто более эффективны, чем нарезка или шлифовка резьбы, особенно на деталях из сложных металлов.

Клиенты, которые предпочитают поставлять свои обработанные детали и заготовки, полагаются на нас, чтобы помочь сконструировать их детали с накатанной резьбой и накаткой. У нас есть обширный перечень штампов и калибров. Позвольте нам помочь вам с вашими требованиями к накатыванию резьбы

Услуги по накатыванию и шлифованию резьбы

В высокотехнологичных отраслях, включая аэрокосмическую, оборонную, энергетическую и автоспорт, требуются резьбы с более прочными физическими характеристиками, более высокой точностью и превосходным качеством поверхности.

Накатка резьбы является предпочтительным методом изготовления прочной, гладкой, точной и однородной формы наружной резьбы. Процессы накатки резьбы на стороне часто более эффективны, чем нарезка или шлифовка резьбы, особенно на деталях из сложных металлов.

Процессы накатки резьбы на стороне часто более эффективны, чем нарезка или шлифовка резьбы, особенно на деталях из сложных металлов.

Клиенты, которые предпочитают поставлять свои обработанные детали и заготовки, полагаются на нас, чтобы помочь сконструировать их детали с накатанной резьбой и накаткой. У нас есть обширный перечень штампов и калибров. Позвольте нам помочь вам с вашими требованиями к накатыванию резьбы

Что такое накатка резьбы?

Накатка резьбы — это процесс холодной ковки (или формовки), при котором штампы из закаленной стали подбираются и устанавливаются для проникновения с усилием, чтобы изменить форму поверхности круглого диаметра в форму резьбы. В нашей обширной заметке «Как это работает» объясняется процесс накатки резьбы, его преимущества и то, как мы помогаем клиентам проектировать свои детали с учетом накатанной резьбы.

Что такое накатка резьбы?

Накатка резьбы — это процесс холодной ковки (или формовки), при котором штампы из закаленной стали подбираются и устанавливаются для проникновения с усилием, чтобы изменить форму поверхности круглого диаметра в форму резьбы. В нашей обширной заметке «Как это работает» объясняется процесс накатки резьбы, его преимущества и то, как мы помогаем клиентам проектировать свои детали с учетом накатанной резьбы.

В нашей обширной заметке «Как это работает» объясняется процесс накатки резьбы, его преимущества и то, как мы помогаем клиентам проектировать свои детали с учетом накатанной резьбы.

Нарезание резьбы на роликах

Возможности и сертификаты

Типы резьбы: Форма резьбы 60º/машинный винт, резьба, критичная для безопасности

Формы: UNR, UNF, UNC, UNJ, UNJF, UNJC (классы 1A, 2A, 3A, 5A)

Метрические формы: ISO и DIN (классы 6g и 4g6g)

Размеры: от 0,078 дюйма (2 мм) до 2,500 дюйма (63 мм)

Твердость материала: До Rc45 в зависимости от типа и размера материала

Спецификации включают: AS (например, AS7460, AS7466), Pratt & Whitney Aircraft, GE Aviation, Collins Aerospace, Kaman Aerospace, Bell, SpaceX

Проверка резьбы

У нас имеется большой запас калибров резьбы по английским и метрическим стандартам. Типичные отраслевые спецификации включают спецификации AS8879, MIL-S-7742, Handbook h38 и ANSI.

Типичные отраслевые спецификации включают спецификации AS8879, MIL-S-7742, Handbook h38 и ANSI.

Лаборатория и испытание резьбы

Наша собственная лаборатория проводит металлографические исследования накатанной резьбы в соответствии со спецификациями аэрокосмической и военной промышленности, а также спецификациями заказчика. Мы тестируем на внешние и внутренние дефекты.

Бесцентровое и круглое шлифование

Нитки высочайшего качества производятся из заготовок самого высокого качества. Большинство заказчиков поставляют обработанные детали с указанным увеличенным диаметром. Затем мы разрабатываем правильный размер и шлифуем готовый диаметр в рамках нашего процесса подготовки.

Мы также предлагаем услуги по бесцентровому и круглому шлифованию компонентов без резьбы.

Бесцентровое и круглошлифование

Резьба высочайшего качества изготавливается из заготовок высочайшего качества. Большинство заказчиков поставляют обработанные детали с указанным увеличенным диаметром. Затем мы разрабатываем правильный размер и шлифуем готовый диаметр в рамках нашего процесса подготовки.

Затем мы разрабатываем правильный размер и шлифуем готовый диаметр в рамках нашего процесса подготовки.

Мы также предлагаем услуги по бесцентровому и круглому шлифованию компонентов без резьбы.

Накатка

Резьбонакатное оборудование хорошо подходит для изготовления высококачественной накатки (прямой, диагональной и ромбовидной). Накатка является важной характеристикой инструментов и компонентов в различных отраслях промышленности, но особенно важна для хирургических и других медицинских инструментов и устройств.

Накатанные накатки превосходят по качеству отделки, форме и постоянству размеров накатки, полученные путем резки или ударной прокатки на токарных и винтовых станках. Позвольте нам помочь вам с накаткой.

Накатка

Резьбонакатное оборудование хорошо подходит для изготовления высококачественной накатки (прямой, диагональной и ромбовидной). Накатка является важной характеристикой инструментов и компонентов в различных отраслях промышленности, но особенно важна для хирургических и других медицинских инструментов и устройств.

Накатанные накатки превосходят по качеству отделки, форме и постоянству размеров накатки, полученные путем резки или ударной прокатки на токарных и винтовых станках. Позвольте нам помочь вам с накаткой.

Роликовая накатка

Типы накатки: Круговой и диаметральный шаг, прямой, диагональный, ромбовидный

Круговой шаг/TPI (зубьев на дюйм): 12, 16, 20, 25, 30, 35, 35 , 80, специальный

Диаметральный шаг (DP): 64, 96, 128, 160, специальный

Размеры: от 0,040 дюйма (1 мм) до 1,500 дюйма (38 мм)

Твердость материала: в зависимости от Rc42 тип материала и размер

Более подробную техническую информацию о наших возможностях см. в нашей карточке услуг по накатыванию резьбы, накатке и шлифованию.

См. нашу справочную таблицу заготовок для накатывания резьбы, где приведены полезные советы о том, как спроектировать детали для накатки резьбы.

ЗАГРУЗИТЬ

Развейте мифы, преодолейте тревогу, вызванную тредом, и узнайте больше, ознакомившись с нашим информационным документом о треде.

ЗАГРУЗИТЬ

Более подробную техническую информацию о наших возможностях см. в нашей карточке услуг по накатыванию резьбы, накатке и шлифованию.

DOWNLOAD

Contact Us

860.289.8209

– Check out our latest news

Contact Us

860.289.8209

– Check out our latest news

Solving Тайна резьбонакатных установок

Авторы: Эд Эвенсен и Джерри Маккейб из Process Technologies Group, Inc., а также Томас Копка и Антон Швер из Schwer + Kopka GmbH

Темы: Накатка резьбы, Настройка, Выравнивание штампа, IMPAX-SK

Исследования привели к разработке нового семейства мониторов процесса, которые обеспечивают высококачественные процедуры настройки. жизнь и смерть.

Резьбонакатные цеха стали центром повышения качества во всем мире. IMPAX/SK участвовали в трехлетнем исследовании, проводившемся под руководством Немецкой ассоциации производителей крепежных изделий и при финансовой поддержке Министерства экономики земли Северный Рейн-Вестфалия. В данном исследовании рассматривался этот важный вопрос, наряду с другими аспектами улучшения процесса накатки резьбы. Благодаря этому исследованию SKROLL 9Разработана система 0335 мастер , которая теперь впервые оказывает оператору станка объективную помощь в выполнении оптимальной настройки резьбонакатных плашек.

Резьбонакатные цеха стали центром повышения качества во всем мире. IMPAX/SK участвовали в трехлетнем исследовании, проводившемся под руководством Немецкой ассоциации производителей крепежных изделий и при финансовой поддержке Министерства экономики земли Северный Рейн-Вестфалия. В данном исследовании рассматривался этот важный вопрос, наряду с другими аспектами улучшения процесса накатки резьбы. Благодаря этому исследованию SKROLL 9Разработана система 0335 мастер , которая теперь впервые оказывает оператору станка объективную помощь в выполнении оптимальной настройки резьбонакатных плашек.

Как правило, настройка резьбонакатного станка требует от оператора станка большого опыта и терпения. Даже в этом случае о результате этой работы можно судить только посредством трудоемкой эмпирической проверки. Нехватка времени и производительность могут вынудить оператора использовать менее оптимальные настройки, что может привести к ухудшению качества резьбы и дорогостоящему износу штампа.

Большинство отраслевых экспертов согласятся, что сам процесс накатывания резьбы остается загадкой. В частности, отсутствуют инструменты для анализа фактического процесса прокатки, а у наладчиков, как правило, нет конкретных указаний по правильному выполнению процедур наладки. Поскольку ведущие производители крепежа вынуждены обучать новых операторов, для них жизненно важно сократить интуитивно понятные аспекты процедуры настройки и внедрить объективные и воспроизводимые процедуры.

Трехмерный вид резьбонарезного станка

Большинство крепежных изделий нарезают на различных плосковальцовочных машинах (горизонтальных, наклонных и т.д.). Заготовки с головками прокатываются между неподвижной и подвижной матрицей, а резьбовая форма вдавливается в вал во время вращательного движения.

Горизонтальные, вертикальные и радиальные силы при накатывании резьбы

Только точное выравнивание двух плашек позволяет получить хорошую резьбу. Даже небольшая несоосность может немедленно вызвать перекосы резьбы или буксование заготовок. Оба эффекта ослабляют профиль резьбы и считаются серьезным дефектом качества. Существует только одно правильное положение в процессе накатки плоской матрицы, когда две матрицы должны быть установлены друг против друга. Поиск этой настройки является сложной задачей для оператора. Фиксированный блок штампа обычно достаточно гибок, чтобы его можно было регулировать в трех измерениях, чтобы найти правильное положение с подвижным штампом. К сожалению, такая гибкость настройки предполагает высокую вероятность ошибки без помощи подходящих измерительных приборов. Несмотря на то, что доступны мониторы процесса накатывания резьбы, они обычно используют только один датчик, измеряющий радиальное давление на вальцы, для обнаружения дефектных вальцов во время производства. Они предложили лишь ограниченную помощь в оптимизации выравнивания резьбонарезного ролика.

Даже небольшая несоосность может немедленно вызвать перекосы резьбы или буксование заготовок. Оба эффекта ослабляют профиль резьбы и считаются серьезным дефектом качества. Существует только одно правильное положение в процессе накатки плоской матрицы, когда две матрицы должны быть установлены друг против друга. Поиск этой настройки является сложной задачей для оператора. Фиксированный блок штампа обычно достаточно гибок, чтобы его можно было регулировать в трех измерениях, чтобы найти правильное положение с подвижным штампом. К сожалению, такая гибкость настройки предполагает высокую вероятность ошибки без помощи подходящих измерительных приборов. Несмотря на то, что доступны мониторы процесса накатывания резьбы, они обычно используют только один датчик, измеряющий радиальное давление на вальцы, для обнаружения дефектных вальцов во время производства. Они предложили лишь ограниченную помощь в оптимизации выравнивания резьбонарезного ролика.

Немецкое исследование пришло к выводу, что необходимо улучшить этот стандарт, применяя больше датчиков в процессе для получения более актуальной информации. Основное внимание было уделено усилию накатки резьбы:

Основное внимание было уделено усилию накатки резьбы:

- Радиальные силы, вызванные фактическим формированием профиля резьбы (сжатие матрицы)

- Вертикальные или осевые силы, возникающие, если матрицы не подобраны должным образом (соответствие матрицы)

- Горизонтальные силы, вызванные ползунком, проталкивающим заготовку через матрицы.

Пьезоэлектрические датчики нового поколения IMPAX/SK могут быть встроены в регулировочные болты или непосредственно за матрицами. Эти датчики способны воспринимать не только прямые (радиальные и осевые) силы, но также и косвенные воздействия горизонтальных сил, тогда как обычным местом измерения было положение для наблюдения за радиальной силой.

Схема датчиков болтов

Силы накатывания резьбы могут указывать на перекос

С увеличением количества датчиков, измеряющих силы накатывания по всем трем осям, исследование, проведенное в Германии, задокументировало изменения силы при различных настройках штампа на разных станках.

Исследование подтвердило прямую корреляцию между измеренными усилиями и соответствующими настройками штампа. Это подтверждение доказало, что большинство настроек штампа можно контролировать, чтобы предотвратить скольжение детали, притирку и неправильное сжатие штампа.

Статическое выравнивание штампа, оптимизированное «на лету»

Обычный способ настройки резьбового ролика включает в себя перекатывание заготовки на пол-оборота, удаление детали и проверку соответствия штампа. Если профили резьбы обоих штампов переходят друг в друга, то совпадение штампов считается хорошим, и оператор начинает производство. Однако немецкое исследование показало, что это только половина дела. Были названы две причины, показывающие, что статическая проверка недостаточна:

- Проверка совпадения на пол-оборота показывает только, что совпадение в этой точке хорошее. Он ничего не говорит о настройках для остальной части рулона и не указывает на плохое соответствие штампов, часто вызванное неправильной термообработкой.

- Обычная проверка выполняется в толчковом режиме. Машина, работающая на полной производственной скорости, будет вести себя совершенно по-разному в отношении расположения двух штампов друг против друга. Только смазка направляющих ползуна сместит матрицы по сравнению со статическим валком в толчковом режиме.

Новые датчики IMPAX/SK демонстрируют значительные изменения сигнала при неправильной установке штампов. Два вертикальных датчика под стационарной матрицей сильно реагируют на неправильное выравнивание матрицы, поскольку любая несоосность приводит к восходящим или нисходящим силам. При идеальном совпадении эти силы будут почти нулевыми. Все тесты исследования показали, что установка штампа с минимальными вертикальными усилиями обеспечивает превосходное качество резьбы и максимальный срок службы штампа. Визуальное отображение сигналов силы на экране мониторинга IMPAX/SK помогло наладчику станка быстро и эффективно найти оптимальную регулировку штампа. Сигналы также идентифицируют неисправные новые наборы штампов, поэтому теперь их можно быстро вернуть, прежде чем они вызовут хаос.

Вертикальные силы, вызванные неправильным подбором штампа

Очень привлекательным аспектом этой процедуры является то, что выравнивание штампа можно проверить на производственной скорости, устраняя ранее описанные недостатки традиционного метода. Почти в каждом случае операторы могли значительно улучшить свои первоначальные настройки, визуально наблюдая за сигналами вертикальной силы. На самом деле, даже опытные наладчики были удивлены, когда обнаружили, что их старая система проверки на пол-оборота на самом деле показывала «неправильное выравнивание», когда машина была настроена с использованием индикаторов вертикальной силы.

Быстрое движение вверх и вниз сигнала вертикальной силы крена легко идентифицирует скользящие детали. Этот сигнал вверх и вниз отражает то, что матрица давит и поднимается, когда деталь скользит вперед, а затем останавливается, ожидая, пока движущаяся матрица догонит ее.

Если заготовка вдавливается в матрицу слишком сильно или зазор в матрице слишком мал в начале валка, это можно увидеть в виде короткого спада на кривой горизонтальной силы точно после первого полуоборота детали. Эта ошибка настройки обычно вызывает продольный шов на стержне детали, а в неблагоприятных случаях приводит к так называемым «застежкам-молниям».

Эта ошибка настройки обычно вызывает продольный шов на стержне детали, а в неблагоприятных случаях приводит к так называемым «застежкам-молниям».

SKRoll

master ®: Инструмент настройки резьбонакатного станка

Экраны настройки Skrollmaster

Исследование подтвердило исходный тезис о том, что настройка резьбонакатного станка в значительной степени зависит от личного опыта и способностей человека. машинист. Что еще хуже, экспертные знания старших сеттеров, как правило, систематически не передаются их младшим коллегам. Когда эти специалисты уходят на пенсию, их знания часто теряются навсегда. Решение представляет собой объективный и воспроизводимый инструмент настройки и информационную систему, которая может быть легко использована неопытным персоналом.

Это исследование привело к разработке новой системы SKRoll master , используемой для помощи операторам в настройке резьбонакатных станков. Цель этой системы — дать оператору трехмерное представление о процессе прокатки и предоставить информацию о любых возможных проблемах с наладкой. Систему также можно использовать для запоминания ограниченного числа хороших процедур настройки и предоставления этого опыта другим, когда эта деталь будет снова изготовлена.

Цель этой системы — дать оператору трехмерное представление о процессе прокатки и предоставить информацию о любых возможных проблемах с наладкой. Систему также можно использовать для запоминания ограниченного числа хороших процедур настройки и предоставления этого опыта другим, когда эта деталь будет снова изготовлена.

Было разработано совершенно новое семейство роликовых мониторов, включающее некоторые или все из следующих возможностей:

- Измерьте все соответствующие горизонтальные вертикальные и радиальные силы качения.

- Заморозить кривые силы в любой момент времени, чтобы отметить текущую настройку

- Показать улучшения настройки путем сравнения новых кривых с «замороженной» предыдущей настройкой

- Разместить «установочные» окна на критических участках валка Кривая усилия

- Отображение инструкций по настройке, чтобы сообщить операторам, что делать в случае, если текущее усилие валка не соответствует ранее сохраненному идеальному валку

- Запомните идеальную настройку вместе с любыми инструкциями, которые могли быть назначены

- Вызовите данные в следующий раз при изготовлении той же детали, чтобы ускорить процедуру настройки.

Вид из окна установки

Обычно к системе SKRoll master подключается до четырех различных датчиков. Кривые прокатки отображаются на большом цветном дисплее либо по отдельности, либо в виде комбинированного представления всех четырех сигналов, чтобы показать весь процесс.

Для повторного выполнения ранее запомненного задания оператор вызывает целевые кривые усилия, вводя номер детали. На дисплее отобразится прямое сравнение запомненной целевой кривой и кривых, которые выполняются в данный момент.

Оператор сразу видит, где и как его текущая настройка не соответствует цели. Опыт «SKPart master » в каждой компании будет систематически собираться и предоставляться всей организации. Со временем SKRoll 9Система 0335 master , дополненная SKPart master , поможет создать обширную библиотеку знаний. Даже неопытные операторы смогут настроить так же, как эти мастера.

Заключение

Нехватка средств и постоянно растущий спрос на бездефектные резьбовые изделия вынуждают производителей крепежных изделий стремиться к более строгому контролю их качества и эффективности. Система SKRoll master впервые позволяет объективно оценить процесс накатки резьбы. Как и при использовании нескольких увеличительных стекол, измеренные сигналы усилия дают трехмерное представление о процессе и позволяют четко увидеть нестандартные настройки. Процесс накатки резьбы стал беспрецедентно прозрачным и теперь позволяет воспроизводить высококачественные процедуры наладки.

Система SKRoll master впервые позволяет объективно оценить процесс накатки резьбы. Как и при использовании нескольких увеличительных стекол, измеренные сигналы усилия дают трехмерное представление о процессе и позволяют четко увидеть нестандартные настройки. Процесс накатки резьбы стал беспрецедентно прозрачным и теперь позволяет воспроизводить высококачественные процедуры наладки.

Исследование показало, что срок службы штампа значительно увеличивается при соблюдении рекомендуемых процедур настройки. Идеально выровненные матрицы не будут преждевременно изнашивать свои профили резьбы. Для получения информации о системах IMPAX/SK с программным обеспечением SKRoll master и Part master обращайтесь в IMPAX/SK Technologies.

Описание компании и продукции

Мониторы IMPAX/SK используют оболочку процесса для обеспечения контроля процесса самого высокого качества. Они также имеют расширенные возможности отслеживания производства, простой в использовании визуальный интерфейс и множество расширенных функций программного обеспечения.

Дополнительная информация: IMPAX/SK Monitors

Process Technologies Group, Inc. (PTG) разрабатывает и производит мониторы технологических процессов, мониторы эффективности, датчики и программное обеспечение для сбора данных для всех производственных сред.

Дополнительная информация: www.impaxptg.com

Запросить дополнительную информацию или расценки

Вернуться к статьям

Как это работает — прецизионное накатывание резьбы

Архив Today’s Machining World: август 2006 г., том. 2, выпуск 08

Выдавливание металла в нити, похожие на драгоценные камни

Компания Thread Rolling Inc. использует машины различных типов и размеров для накатки нитей.

В компании Horst Engineering & Manufacturing Co. годовалые многоосевые токарные центры Citizen Swiss и многоосевые токарные станки Eurotech производят полные высокоточные детали. Они точат, сверлят, фрезеруют и даже нарезают резьбу. Тем не менее, на том же небольшом заводе в Восточном Хартфорде, штат Коннектикут, дочерняя компания Horst Engineering, Thread Rolling Inc., использует 50-летние роликовые резьбонарезные станки Waterbury, Hartford и Reed для нарезания наружной резьбы с помощью специализированного, но элегантно простого вторичного процесса. Не все их машины антиквариат. Большая часть оборудования была отремонтирована, и новые машины смешаны со старыми. Поэтому вполне уместно, что они поселились в самой исторической части старой фабрики, где пятидесятипятилетний пол из деревянных блоков символизирует шестидесятилетний семейный бизнес.

Тем не менее, на том же небольшом заводе в Восточном Хартфорде, штат Коннектикут, дочерняя компания Horst Engineering, Thread Rolling Inc., использует 50-летние роликовые резьбонарезные станки Waterbury, Hartford и Reed для нарезания наружной резьбы с помощью специализированного, но элегантно простого вторичного процесса. Не все их машины антиквариат. Большая часть оборудования была отремонтирована, и новые машины смешаны со старыми. Поэтому вполне уместно, что они поселились в самой исторической части старой фабрики, где пятидесятипятилетний пол из деревянных блоков символизирует шестидесятилетний семейный бизнес.

Накатывание резьбы — это процесс, которому уже более ста лет, и в эксплуатации есть машины, по сравнению с которыми пятидесятилетние кажутся молодыми. Резьбовые ролики бывают разных типов и размеров, но все они используют механизм, в котором матрицы из закаленной стали подобраны и настроены на проникновение с силой, чтобы изменить форму поверхности материала круглого диаметра в форму резьбы. Цилиндрическая заготовка или заготовка подается в станок (вручную или автоматически), а штампы вращаются (цилиндрические штампы) или совершают возвратно-поступательное движение (плоские штампы) для получения резьбы в процессе формовки без стружки. Каждая форма, форма и размер резьбы имеют уникальный набор матриц, которые обычно изготавливаются из термообработанной инструментальной стали (обычно Rockwell C 58-62) и закупаются, а не производятся собственными силами.

Цилиндрическая заготовка или заготовка подается в станок (вручную или автоматически), а штампы вращаются (цилиндрические штампы) или совершают возвратно-поступательное движение (плоские штампы) для получения резьбы в процессе формовки без стружки. Каждая форма, форма и размер резьбы имеют уникальный набор матриц, которые обычно изготавливаются из термообработанной инструментальной стали (обычно Rockwell C 58-62) и закупаются, а не производятся собственными силами.

Горизонтальный процесс с двумя головками подходит как для прокатки с подачей, так и для сквозной прокатки.