Наплавка в среде углекислого газа: 5.3. Сварка и наплавка деталей в среде защитных газов

Содержание

Сварка и наплавка в среде углекислого газа

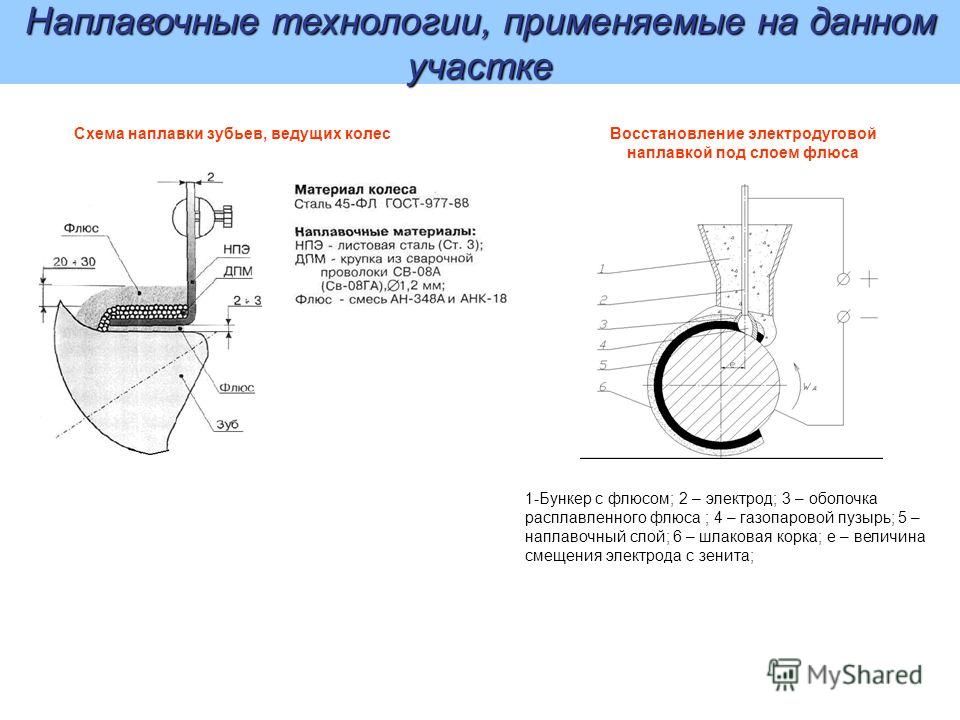

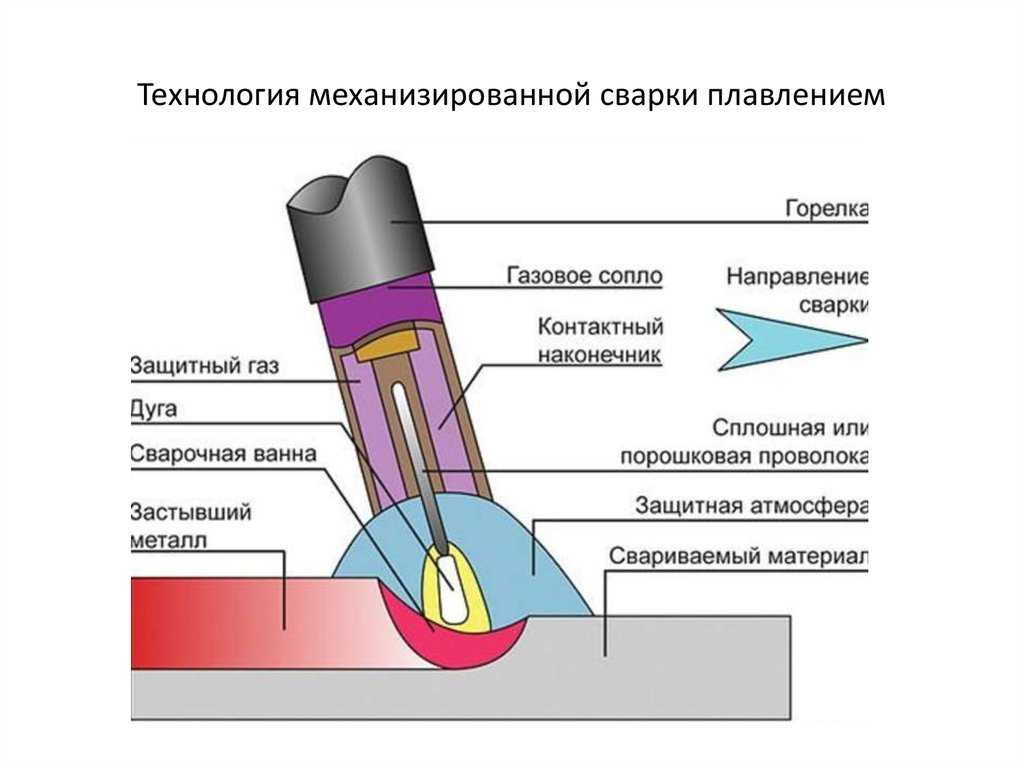

Углекислый газ (С02) при этом методе сварки и наплавки подается в зону сварки, тем самым оттесняет воздух и предохраняет металл от воздействия кислорода и азота. Схема наплавки в углекислом газе приведена на рисунке 8.

Наплавку в среде углекислого газа целесообразно применять для восстановления наружных и внутренних поверхностей деталей цилиндрической формы небольшого диаметра.

Сварку в среде углекислого газа применяют при ремонте тонколистовых конструкций. Наибольшее применение этот сварочный процесс получил для заварки трещин и приварки заплат при ремонте облицовки, кабин тракторов, автомобилей и сельскохозяйственных машин.

Сварка и наплавка в углекислом газе осуществляются автоматическим и полуавтоматическим способами. При полуавтоматической сварке и наплавке механизированы только операции подачи углекислого газа и электродной проволоки, при автоматической сварке механизирована также операция перемещения электрода относительно детали.

Материалы. Для сварки и наплавки в среде углекислого газа применяют проволоки следующих марок: Св-08ГС, Св-08Г2С, Св-12ГС, Св-10ХГ2С, Св-18ХГСА, Нп-ЗОХГСА, ПП-АН4, ПП-АН5, ПП-АН8, ПП-ЗХ2В8Т, ПП-Р18Т, ПП-Х12ВФТ и другие. Выбор электродной проволоки производится по содержанию элементов раскислителей. Основные раскислители в проволоке для сварки и наплавки углеродистых и низколегированных сталей — кремний и марганец. Сварка и наплавка проволокой, не содержащей достаточного количества раскислителей и с большим содержанием углерода, сопровождается повышенным разбрызгиванием, металл шва становится пористым, появляется опасность возникновения трещин.

Для обеспечения защитной среды углекислый газ получают обычно из пищевой углекислоты или специальной осушенной углекислоты. В баллонах содержится 20… 25 кг жидкой углекислоты под давлением 5,0… 6,0 МПа. В нормальных условиях из одного килограмма углекислоты при ее испарении получают 509 л СОг.

Рис. 8. Наплавка в среде углекислого газа:

8. Наплавка в среде углекислого газа:

Оборудование. Для сварки и наплавки в среде углекислого газа выпускаются комплекты специального оборудования различных конструкций. В комплект входят автоматическая головка, подающий механизм, пульт управления, подогреватель, осушитель. Пост автоматической и полуавтоматической сварки и наплавки в углекислом газе, кроме узлов, входящих в комплект, дополнительно оборудуется понижающим редуктором, баллоном с СО2, резиновыми шлангами для подачи газа к горелкам, расходомером для определения расхода газа при сварке или наплавке.

Для сварки и наплавки в углекислом газе используют аппараты А-547-Р, А-547-У, А-929, ПДПГ-300, А-577-У.

Полуавтомат А-547-Р предназначен для сварки и наплавки электродной проволокой диаметром 0,5… 1,2 мм. Скорость подачи проволоки можно регулировать в пределах 120 … 140 м/ч. В качестве источника питания полуавтомат комплектуется селеновым сварочным выпрямителем ВС-200, рассчитанным на номинальный ток 200 А и напряжение 17 … 25 В.

Полуавтомат А-547-У. Диаметр применяемой электродной проволоки 0,6… 1,2 мм. Скорость подачи ее 140… 600 м/ч. Номинальный сварочный ток 300 А. Источник питания — выпрямитель ВС-300. Полуавтомат обеспечивает качественную сварку металла толщиной 0,8 … 4 мм.

Полуавтомат А-929. Диаметр электродной проволоки 1…2 мм. Скорость подачи проволоки 120… 620 м/ч. Толщина свариваемого металла 1 … 8 . мм. Номинальный сварочный ток питания дуги 350 А, напряжение 17… 30 В. А-929 работает от сварочного преобразователя ПСГ-500.

Аппарат ПДПГ-300 работает с электродной проволокой диаметром 0,8 … 2 мм. Скорость ее подачи 90… 960 м/ч. Номинальный ток 300 А. Толщина свариваемого металла 0,8 … 6 мм.

Аппарат А-577-У работает с электродной проволокой диаметром 1,6 … 2 мм. Скорость ее подачи 80 … 600 м/ч. Ток питания дуги 500 А. Толщина свариваемого металла свыше 3 мм.

Специально для сварки в среде углекислого газа выпускаются сварочные преобразователи ПСГ-300, ПСГ-500 от privod. szemo.ru, сварочные выпрямители ВС-200, ВС-300, ВС-500, ВС-600 и др.

szemo.ru, сварочные выпрямители ВС-200, ВС-300, ВС-500, ВС-600 и др.

Для поворота узлов и деталей в удобное для сварки или наплавки положение используют наплавочные станки или манипуляторы. Установки для автоматической наплавки в среде углекислого газа монтируют также на токарных станках. Наплавляемую деталь закрепляют в патроне станка, на суппорте станка устанавливают наплавочный аппарат, к которому подводят мундштук для подачи углекислого газа в зону наплавки. Для наплавки деталей используют любую автоматическую головку со специальным мундштуком.

При выходе из баллона температура углекислого газа резко падает, так как жидкая углекислота испаряется и поглощает тепло. Снижение температуры углекислого газа может привести к замерзанию влаги и закупорке каналов вентиля и редуктора и перекрытию доступа газа к соплу горелки. В связи с этим углекислый газ подогревают с помощью электрических подогревателей. Для удаления влаги из углекислого газа применяют осушители. Реагенты (силикагель или медный купорос), заполняющие осушитель, нужно периодически (не менее одного раза в неделю) прокаливать при температуре 200… 250 °С в течение двух часов.

Режимы сварки и наплавки. Качество сварного шва и наплавленного слоя, их химический состав и структура зависят не только от материала наплавочной проволоки, но и от режимов сварки и наплавки. Основные параметры режимов: сила сварочного тока, напряжение дуги, диаметр, величина вылета и скорость подачи электродной проволоки, скорость сварки, расход углекислого газа.

Сварка и наплавка в среде углекислого газа производятся на постоянном токе обратной полярности. Сварочный ток и диаметр электродной проволоки определяют в зависимости от химического состава и толщины свариваемого металла, числа слоев шва и применяемого сварочного оборудования. В зависимости от величины, сварочного тока, напряжения дуги, диаметра и химического состава электродной проволоки выбирают скорость подачи электродной проволоки с таким расчетом, чтобы обеспечить устойчивое горение дуги.

Вылет электрода должен быть в пределах 8… 14 мм. Он зависит от удельного электрического сопротивления проволоки, ее диаметра, силы тока и существенно влияет на качество сварного шва. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 7… 10 л/мин, с возрастанием плотности тока расход газа увеличивается.

Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 7… 10 л/мин, с возрастанием плотности тока расход газа увеличивается.

Таблица 6. Режимы сварки тонколистовой стали

| Толщина металла, мм | Диаметр электродной проволоки, мм | Сила ного | свароч-тока, А | Напряжение дуги, В | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | |||

|---|---|---|---|---|---|---|---|---|---|

| 1,0.. | .1,5 | 0,8 | 70. | …110 | 17.. | .19 | 110. | ..120 | 30…40 |

| 1,5.. | .2,5 | 0,8 | 100. | …150 | 18.. | .21 | 120. | ..150 | 25…35 |

| 1,0.. | .2,0 | 1,0 | 100 | …180 | 18.. | .22 | 110. | ..150 | 30…40 |

| 2,0.. | . 3,0 3,0 | 1,0 | 125, | …180 | 19.. | .22 | 130. | ..160 | 30…40 |

| 3,0.. | .4,0 | % 1,0 | 150 | …270 | 18.. | .22 | 150. | ..300 | 25…30 |

| 2,0.. | .3,0 | 1,2 | 140 | …250 | 20.. | .23 | 250. | ..220 | 30…45 |

| 3,0.. | .4,0 | 1,2 | 170 | …300 | 22.. | .28 | 200. | ..300 | 30…40 |

Механизированную наплавку в среде углекислого газа целесообразно применять для восстановления цилиндрических деталей диаметром 10… 40 мм и глубоких отверстий, когда затруднительно применять другие способы. Наплавку во всех случаях проводят при напряжении 17… 20 В, силе тока 75… 90 А. Электродную проволоку применяют диаметром 0,8 … 1,0 мм, вылет электрода составляет 8 … 15 мм, смещение электрода должно быть в пределах 3… 8 мм, скорость подачи проволоки 175… 230 м/ч. Скорость наплавки — 35… 45 м/ч, шаг — 2,5— 3,5 мм, толщина наплавленного слоя достигает 0,8 … 1,0 мм. Применяя данные режимы, этот способ широко используют для восстановления гладких и шлицевых валов. Наплавка деталей, для которых требуется высокая твердость (до HRC 50), осуществляется проволоками Нп-ЗОХГСА, Св-18ХГСА и другими с последующей закалкой токами высокой частоты. Наряду с проволокой сплошного сечения применяются порошковые проволоки с введением титана и углерода.

Скорость наплавки — 35… 45 м/ч, шаг — 2,5— 3,5 мм, толщина наплавленного слоя достигает 0,8 … 1,0 мм. Применяя данные режимы, этот способ широко используют для восстановления гладких и шлицевых валов. Наплавка деталей, для которых требуется высокая твердость (до HRC 50), осуществляется проволоками Нп-ЗОХГСА, Св-18ХГСА и другими с последующей закалкой токами высокой частоты. Наряду с проволокой сплошного сечения применяются порошковые проволоки с введением титана и углерода.

Источник: rusbolt.ru и по материалам справочника о ТО и ремонте машин и автомобильной техники, 1989 год.

Автоматическая наплавка в среде защитных газов (сущность процессов, оборудование, применяемые материалы, достоинства, недостатки). — Студопедия

Поделись

Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ. Сущность способа наплавки в среде углекислого газа (рис. 13.5) заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к

13.5) заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к

электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл

электрода и детали перемешивается. В зону горения дуги под давлением 0,05…0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха. При наплавке используют токарный станок, в патроне которого устанавливают деталь 8, на суппорте крепят наплавочный аппарат 2

(рис. 13.6). Углекислый газ из баллона 7 подается в зону горения. При выходе из баллона 7 газ резко расширяется и переохлаждается. Для подогрева его пропускают через электрический подогреватель б. Содержащуюся в углекислом газе воду удаляют с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем. Давление газа понижают с помощью кислородного редуктора, расход его контролируют расходомером 3.

Наплавка в среде защитных газов отличается тем, что в зону горения электрической дуги подают под давлением газ, который защищает столб дуги и ванну расплавленного металла от кислорода и азота воздуха. Для создания защитной среды используют аргон, гелий, диоксид углерода и их смеси.

Наиболее распространена наплавка в среде СО2, которая обеспечивает хорошее формирование шва, наплавленный металл при этом получается плотным, а зона термического влияния малая. Благодаря последнему фактору этот способ применяют для наплавки нежестких деталей.

При сварке и наплавке применяют проволоку с повышенным содержанием кремния и марганца.

Автоматическая наплавка в среде СО2 по сравнению с автоматической наплавкой под слоем флюса имеет такие преимущества: меньший нагрев заготовки, возможность наплавки заготовок диаметром от 10 мм, большую производительность по площади покрытия на 30…40 %, отсутствие перехода отделения шлаковой корки, она в 1,2… 1,5 раза экономичнее. Однако наплавка в среде защитных газов требует применения легированной проволоки и защиты сварщика от излучения дуги.

Однако наплавка в среде защитных газов требует применения легированной проволоки и защиты сварщика от излучения дуги.

Вибродуговая наплавка отличается тремя особенностями. Во- первых, в цепь нагрузки источника питания включена индуктивность, во-вторых, его напряжение и мощность недостаточны для поддержания непрерывного дугового разряда и, в-третьих, электродная проволока совершает колебания с амплитудой 1…3 мм относительно заготовки и ее касание с частотой 50… 100 Гц. Введение индуктивности в цепь нагрузки обеспечивает накопление электрической энергии в индуктивности в начале короткого замыкания цепи и ее расходование на зажигание и горение дуги в течение расчетного времени. В зону наплавки подают охлаждающую жидкость.

Состав электродной проволоки выбирают в зависимости от требуемых механических свойств наплавленного металла. При наплавке стальных и чугунных заготовок для получения покрытия твердостью 51…56 HRC применяют проволоку Нп-65, Нп-80. Для получения твердости 37…41 HRC наплавку ведут проволокой Нп-ЗОХГСА, а твердости 180…240 НВ – проволокой Св-08.

Для получения твердости 37…41 HRC наплавку ведут проволокой Нп-ЗОХГСА, а твердости 180…240 НВ – проволокой Св-08.

Вибродуговая наплавка позволяет получать покрытия высокой твердости и износостойкости без последующей термической обработки. Заготовка нагревается до температуры не выше 100 °С, поэтому не деформируется. Наплавленный металл имеет равномерную толщину. Низкое напряжение процесса уменьшает опасность работ. Однако процесс снижает усталостную прочность деталей и не обеспечивает одинаковую твердость на различных участках покрытия.

Сущность процесса сварки в среде защитных газов заключается в том, что дуга горит в среде защитного газа (аргона, гелия, углекислого газа или их смесей). Газ подается от баллона по шлангу к сварочной головке и выполняет роль флюса. Сварка в среде защитных газов бывает с плавящимся и неплавящимся электродом. В последнем случае электрод изготовляют из тугоплавкого материала, например из вольфрама, присадочный материал подается дополнительно. Кроме того, сварку в среде защитных газов подразделяют на ручную и автоматическую.

Кроме того, сварку в среде защитных газов подразделяют на ручную и автоматическую.

По свариваемости стали иногда подразделяют на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся. К хорошо сваривающимся относят малоуглеродистые (с содержанием углерода до 0,25%) и низколегированные стали, к сваривающимся удовлетворительно — среднеуглеродистые (с содержанием углерода до 0,35%).

Хорошо сваривающиеся стали соединяют без подогрева, а удовлетворительно сваривающиеся с подогревом до 100—150° С. Стали, содержащие углерода от 0,35 до 0,45%, свариваются ограниченно и требуют подогрева до 350° С. Плохо свариваются высокоуглеродистые и высоколегированные стали, чугуны, цветные металлы и их сплавы.

Вибродуговая наплавка в струе жидкости получила распространение при наращивании деталей типа валов для компенсации изношенного слоя небольшой толщины. В настоящее время сваркой и наплавкой восстанавливают более 55% деталей.

Полуавтоматическая наплавка — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

Характерной особенностью наплавки в среде углекислого газа является простота процесса в сочетании с высокой производительностью, маневренностью и универсальностью. Для ремонта деталей проточного тракта наиболее рациональной является полуавтоматическая наплавка в среде углекислого газа проволокой диаметром 1 2 — 1 6 мм с использованием шланговых полуавтоматов, предназначенных для сварки в среде защитных газов.

Для ремонта деталей проточного тракта наиболее рациональной является полуавтоматическая наплавка в среде углекислого газа проволокой диаметром 1 2 — 1 6 мм с использованием шланговых полуавтоматов, предназначенных для сварки в среде защитных газов.

[31]

Разработаны и применяются порошковые проволоки трех типов: для наплавки под флюсом, в среде защитных газов и открытой дугой в атмосфере воздуха. Первую применяют для автоматической наплавки под флюсом, вторую — для шланговой полуавтоматической наплавки.

[32]

Полуавтоматическая наплавка в среде углекислого газа имеет преимущества перед ручной дуговой наплавкой и полуавтоматической наплавкой под слоем флюса. Прежде всего производительность полуавтоматической наплавки в среде углекислого газа в 2 5 — 6 раз выше, чем при наплавке качественными электродами, которая в среднем составляет 1 — 2 кг / час. При ручной дуговой наплавке валиков, расположенных рядом, возможно загрязнение наплавленного металла шлаковыми включениями. Очистка же от шлака поверхности каждого предыдущего валика перед наложением последующего валика значительно увеличивает трудоемкость. Наплавка вручную больше утомляет сварщика, чем полуавтоматическая наплавка.

Очистка же от шлака поверхности каждого предыдущего валика перед наложением последующего валика значительно увеличивает трудоемкость. Наплавка вручную больше утомляет сварщика, чем полуавтоматическая наплавка.

[33]

| Дуговая наплавка угольным.

[34] |

Механизированная наплавка внутренних поверхностей глубоких отверстий, когда нужно исключить образование шлаковой корки на наплавленном валике, а также полуавтоматическая наплавка деталей сложной формы являются областями применения наплавки в защитном газе. Чаще всего применяется полуавтоматическая наплавка в углекислом газе. Электродом служит легированная проволока подходящего состава или порошковая проволока.

[35]

Механизированная наплавка внутренних поверхностей глубоких отверстий, когда нужно исключить образование шлаковой корки на наплавленном валике, а также полуавтоматическая наплавка деталей сложной формы являются областями применения наплавки в защитном газе. Чаще всего применяется полуавтоматическая наплавка в углекислом газе. Электродом служит легированная проволока подходящего состава или порошковая проволока.

Чаще всего применяется полуавтоматическая наплавка в углекислом газе. Электродом служит легированная проволока подходящего состава или порошковая проволока.

[36]

Полуавтоматическая наплавка в среде углекислого газа имеет преимущества перед ручной дуговой наплавкой и полуавтоматической наплавкой под слоем флюса. Прежде всего производительность полуавтоматической наплавки в среде углекислого газа в 2 5 — 6 раз выше, чем при наплавке качественными электродами, которая в среднем составляет 1 — 2 кг / час. При ручной дуговой наплавке валиков, расположенных рядом, возможно загрязнение наплавленного металла шлаковыми включениями. Очистка же от шлака поверхности каждого предыдущего валика перед наложением последующего валика значительно увеличивает трудоемкость. Наплавка вручную больше утомляет сварщика, чем полуавтоматическая наплавка.

[37]

Флюс КС-ГШ имеет химический состав: 3 5 % ферромарганца, 1 0 % ферросилиция, 10 0 % ферротитана, 4 0 % феррохрома, 47 5 % мрамора, 14 0 % полевого шпата, 20 % плавикового шпата. Замес флюса производится на жидком стекле. Он применяется при полуавтоматической наплавке штампов для горячей штамповки. Металл, наплавленный на поделочную углеродистую сталь, при использовании этого флюса легируется хромом, марганцем, кремнием и титаном.

Замес флюса производится на жидком стекле. Он применяется при полуавтоматической наплавке штампов для горячей штамповки. Металл, наплавленный на поделочную углеродистую сталь, при использовании этого флюса легируется хромом, марганцем, кремнием и титаном.

[38]

При наплавке этой проволокой применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочнения деталей широкой номенклатуры. Расход проволоки составляет 1 15 — 1 35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в, 2 — 3 раза по сравнений с наплавкой штучными электродами.

[39]

При наплавке этой прэ-волоксй применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочнения деталей широкой номенклатуры. Расход проволоки составляет 1 15 — 1 35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2 — 3 раза по сравнению с наплавкой штучными электродами.

В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочнения деталей широкой номенклатуры. Расход проволоки составляет 1 15 — 1 35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2 — 3 раза по сравнению с наплавкой штучными электродами.

[40]

Для этой цели применяют порошковую проволоку с внутренней защитой, которая позволяет расширить область применения механизированной износостойкой наплавки. При наплавке этой проволокой применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочения деталей широкой номенклатуры. Расход проволоки составляет 1 15 — 1 35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2 — 3 раза по сравнению с наплавкой штучными электродами.

[41]

Для выполнения сварочных работ на деталях автосцепного устройства применяется специальная технологическая оснастка. Вращение на винт передается от электродвигателя 2 через зубчатую и червячную передачи. Корпус автосцепки устанавливают хвостовиком в прямоугольное отверстие диска 3 поворотной рамки и закрепляют. Это позволяет устанавливать любую ремонтируемую поверхность корпуса в нужное положение для удобного и высококачественного выполнения работ. Особенно это важно при автоматической или полуавтоматической наплавке, когда необходимо точно соблюдать предусмотренные технологией углы наклона наплавляемых поверхностей. Стенд позволяет устанавливать корпус в поворотном диске при отсутствии в кабине сварщика подъемного устройства. Корпус устанавливают вертикально хвостовиком вверх, на него опускают рамку так, чтобы хвостовик вошел в отверстие диска, закрепляют в этом положении, после чего поднимают на нужную высоту.

[42]

Полуавтоматическая наплавка в среде углекислого газа имеет преимущества перед ручной дуговой наплавкой и полуавтоматической наплавкой под слоем флюса. Прежде всего производительность полуавтоматической наплавки в среде углекислого газа в 2 5 — 6 раз выше, чем при наплавке качественными электродами, которая в среднем составляет 1 — 2 кг / час. При ручной дуговой наплавке валиков, расположенных рядом, возможно загрязнение наплавленного металла шлаковыми включениями. Очистка же от шлака поверхности каждого предыдущего валика перед наложением последующего валика значительно увеличивает трудоемкость. Наплавка вручную больше утомляет сварщика, чем полуавтоматическая наплавка.

Прежде всего производительность полуавтоматической наплавки в среде углекислого газа в 2 5 — 6 раз выше, чем при наплавке качественными электродами, которая в среднем составляет 1 — 2 кг / час. При ручной дуговой наплавке валиков, расположенных рядом, возможно загрязнение наплавленного металла шлаковыми включениями. Очистка же от шлака поверхности каждого предыдущего валика перед наложением последующего валика значительно увеличивает трудоемкость. Наплавка вручную больше утомляет сварщика, чем полуавтоматическая наплавка.

[43]

| Стальная наплавочная проволока и ее примерное назначение.

[44] |

Для наплавки применяют проволоку как в сочетании с флюсом, так и са. Оболочку из мягкой стальной ленты заполняют смесью ферросплавов и железного порошка, масса к-рой составляет от 15 до 45 % массы проволоки. Наплавку осуществляют только в нижнем положении. Ее используют для полуавтоматической и автоматической наплавки. Полуавтоматическая наплавка порошковой проволокой повышает производительность труда в два-четыре раза по сравнению с наплавкой покрытыми электродами.

Полуавтоматическая наплавка порошковой проволокой повышает производительность труда в два-четыре раза по сравнению с наплавкой покрытыми электродами.

[45]

Страницы:

1

2

3

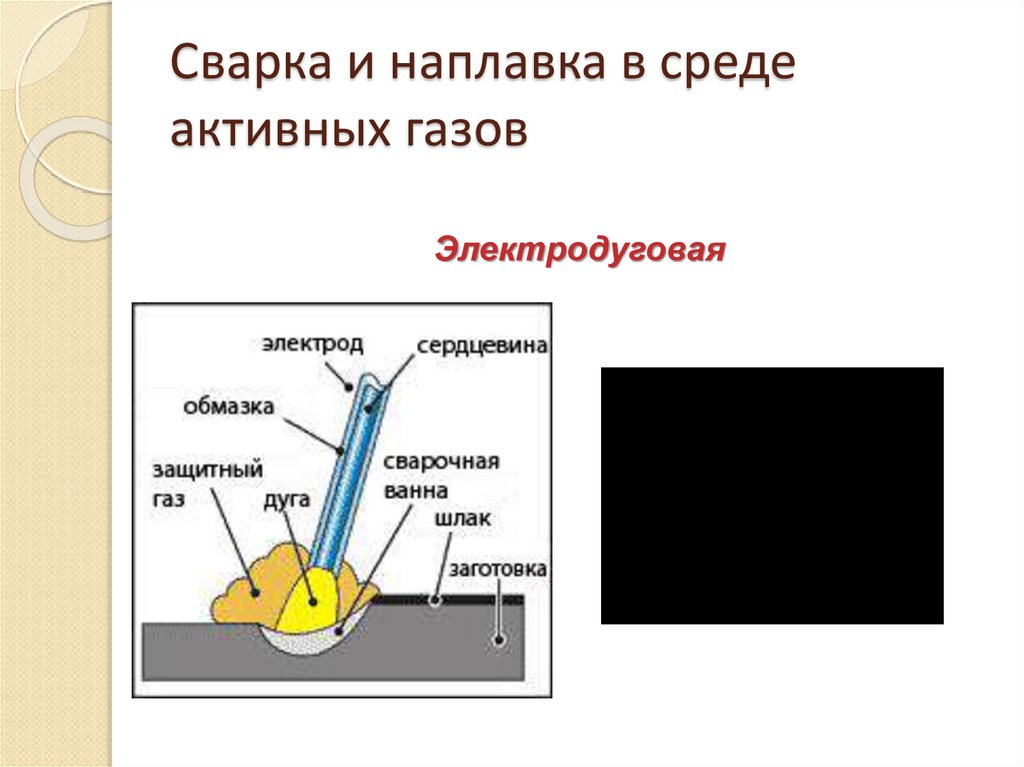

Сварка и наплавка в защитных газах

7.4. Сварка и наплавка в защитных газах

Сущность способа сварки и наплавки в защитных газах. В зону горения дуги под небольшим давлением подают газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха. В зависимости от применяемого газосварку в защитных газах разделяют на сварку в активных и инертных газах (рис. 7.7), Сварку (наплавку) в защитных газах ведут как плавящимся, так и неплавящимся электродом. В первом случае металл электрода плавится и участвует в образовании сварного шва. При сварке неплавящимся электродом (обычно вольфрамовым) металл электрода не плавится и с металлом шва не реагирует, а присадочный материал вводят в зону дуги отдельно. Сварку неплавящимся электродом широко применяют при восстановлении деталей из алюминия и его сплавов. Наибольшее распространение при восстановлении автомобильных деталей получили сварка и наплавка в среде углекислого газа и аргона.

Сварку неплавящимся электродом широко применяют при восстановлении деталей из алюминия и его сплавов. Наибольшее распространение при восстановлении автомобильных деталей получили сварка и наплавка в среде углекислого газа и аргона.

Сварка и наплавка деталей в среде углекислого газа. Сварка (наплавка) в углекислом газе — это способ сварки плавящимся электродом с защитой сварочной ванны от воздуха углекислым газом. Сварка в углекислом газе голой, сплошной проволокой от носится к самым дешевым способам сварки углеродистых и низколегированных деталей. Поэтому по объему производства она занимает первое место среди механизированных способов сварки плавлением.

При сварке в среде углекислого газа (рис. 7.8) из сопла горелки, охватывающего поступающую в зону горения дуги электродную проволоку, вытекает струя газа, достаточная для оттеснения воздуха от реакционной зоны сварки. Защитные свойства струи зависит от физических свойств газа, в частности, от соотношения его плотности к плотности воздуха, Плотность углекислого газа достаточно высокая, приблизительно в 1,5 раза больше плотности воздуха что позволяет обеспечить защиту реакционного пространства дуги от воздуха при относительно небольших расходах газа в струе. Исследованиями установлено, что расход, газа в объёме 10л/мин уже обеспечивает достаточную защиту реакционного пространства.

Исследованиями установлено, что расход, газа в объёме 10л/мин уже обеспечивает достаточную защиту реакционного пространства.

Однако в процессе сварки углекислый газ, попавший в зону горения дуги, диссоциирует:2СО2=2С0+О2.

Поэтому сварка уже происходит не в чистом углекислом газе, а в равновесной смеси газов СО2, СО и О2. Количественное соотношение объемов N этих газов зависит от температуры (рис. 7.9). Из рис. 7.9 видно, что при температурах Т капель металла (приблизительно 2600 — 2800 К) содержание кислорода в продуктах диссоциации углекислого газа только несколько меньше, чем в атмосфере воздуха. Следовательно, при сварке в среде углекислого газа обеспечивается практически полная защита расплавленного металла от азота воздуха. Однако сохраняется Почти такой же окислительный характер газовой смеси, каким бы он был при сварке голой электродной проволокой в атмосфере воздуха.

Таким образом, при сварке в среде СО2 необходимо предусматривать меры по раскислению наплавляемого металла. Раскисление можно проводить двумя методами: специальной обработкой металла шлаком в результате дополнительного введения флюса; применением электродной проволоки, в состав которой входят хорошие раскислители.

Раскисление можно проводить двумя методами: специальной обработкой металла шлаком в результате дополнительного введения флюса; применением электродной проволоки, в состав которой входят хорошие раскислители.

В практике сварочно-наплавочных работ распространение получил второй способ. В основном при сварке в среде СО2 в качестве раскислителей используют кремний (0,6— 1,0 %) и марганец(1 — 2 %).

При использовании таких электродных проволок диаметром около 2 мм в наплавленном металле конечное содержание кислорода составляет 0,03 — 0,05 %, при содержании 0,3 — 0,4 % кремния и 1 % марганца. Таким образом, потеря кремния составляет в среднем 0,8 — 0,35 = 0.45 %; а марганца 1,7—1,0 = 0,7%. Если пренебречь потерями на испарение, то расчетное количество раскислителей может связать кремний в SiO2 =

=0,5 %О2 и марганец в МnО=0,2 %О2, т. е. в сумме 0,7 %.

Рекомендуемые материалы

При охлаждении наплавленного металла углерод, содержащийся в стали, окисляясь будет способствовать образованию оксида углерода по следующим реакциям: С + О =СО и FеО + С = СО + Fе.

Образующийся при кристаллизации наплавленного металла угарный газ (СО) выделяется в виде пузырьков, часть из которых, вследствие быстрой кристаллизации сварочной ванны, не успевает выделиться и задерживается в металле. В результате в наплавке могут образоваться поры.

Если электродная проволока содержит кремний и марганец, то окислы железа раскисляются не за счет углерода с образованием СО, а за счет более лучших раскислителей из проволоки 8 и Мn. Это предотвращает образование пор. Раскисление окислов железа идет по реакциям: 2FеО + Si=SiO,,+2Fе и FеО+Мn=МnО + Fе.

Образующиеся в процессе раскисления окислы кремния и марганца всплывают и скапливаются на поверхности сварочной ванны в виде шлаков.

Сварочные материалы, используемые для сварки и наплавки в среде углекислого газа, это — электродные проволоки, содержащие раскислители Св-0,8ГС, Св-08Г2С, Св-10ГС, СВ-18ХГС, Нп-ЗОХГСА, ПП-АН4, ПП-АН5, ПП-АН8, ПП-ЗХ2В8Т и др. Сварка(наплавка)электродной проволокой, которая не содержит достаточного количества раскислителей 31 и Мn и происходит с большим содержанием углерода, сопровождается значительным разбрызгиванием расплава, в наплавленном металле наблюдается пористость, повышается опасность образования трещин.

Промышленное производство углекислого газа основано на его извлечении из газов, образующихся при взаимодействии серной кислоты и мела, при обжиге известняка (около 40 % добычи СО2), сжигании кокса и антрацита в специальных топках (до 18 % СО2) из дымовых газов котельных установок (до 12 % СО2) и пр.

Углекислый газ при атмосферном давлении может находиться либо в газообразном состоянии, либо в твердом при температуре ниже —78,9 °С (сухой лед). В жидкое состояние углекислоту переводят при повышенном давлении. Для сварки и наплавки наиболее удобна ее поставка в виде жидкости.

При испарении 1 л жидкой углекислоты при температуре О °С и атмосферном давлении получается 506,8л газа. В стандартный баллон с водяной вместимостью 40 л заливается 25 кг жидкой углекислоты, которая при нормальном давлении занимает 67,5 % объема баллона и дает при испарении около 12,5 м3 газа. В верхней части баллона вместе с газообразной углекислотой скапливается воздух. Вода как более тяжелая, чем жидкая углекислота, собирается в нижней части баллона.

Вода как более тяжелая, чем жидкая углекислота, собирается в нижней части баллона.

Для сварки и наплавки углекислый газ поставляется по соответствующим техническим условиям, хотя после дополнительной очистки можно пользоваться и пищевой углекислотой.

При использовании пищевой углекислоты в баллонах для удаления примесей воздуха рекомендуется перед сваркой выпускать первые порции газа в атмосферу, а Затем после отстаивания баллона в перевернутом положении (вентилем вниз) слить воду, осторожно открывая вентиль. После удаления воды и первых загрязненных объемов газовой фазы такая пищевая углекислота дает удовлетворительные результаты при сварке и наплавке.

На крупных ремонтных заводах организовано централизованное снабжение углекислым газом сварочных постов из стационарных вместимостей большого объема. При такой схеме газораспределения жидкая углекислота доставляется потребителю в специальных цистернах и затем переливается в эти вместимости. По специальным трубопроводам пары углекислоты поступают на рабочие посты.

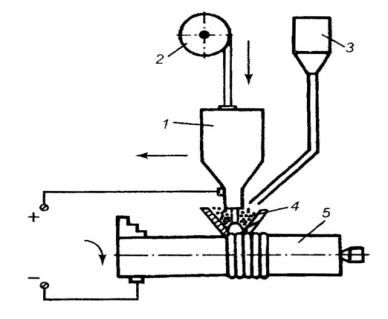

Оборудование для сварки и наплавки в среде углекислого газа — это серийно выпускаемые комплекты (рис. 7.10) различных конструкций: А-547-У, А-547-Р, А-577-У, А-929, ПДПГ-30, аппараты советско-австрийского производства «Варио-Стар».

На ремонтных предприятиях наиболее широко используется полуавтомат А-547-У, который обеспечивает качественную сварку металла толщиной 0,8 — 4,0 мм. Диаметр применяемой электродной проволоки может изменяться в широких пределах от 0,6 до 1,2 мм при скорости ее подачи 140 — 600 м/ч. Номинальный сварочный ток — 300 А. В качестве источника питания используется сварочный селеновый выпрямитель ВС-300.

Сварочный аппарат А-577-У позволяет использовать электродную проволоку диаметром 1,6 — 2 мм при скорости ее подачи 80 — 600 м/ч. Номинальный сварочный ток питания дуги — 500 А.

Рис. 7.16. Схема установки для сварки (наплавки) в среде СО2:

1 — баллон с углекислым газом; 2 — осушитель; 3 — подогреватель газа; 4 — газовый редуктор; 5 — расходомер газе;6 — клапан; 7 — электромагнит; 8 — аппаратный ящик; 9 — механизм подачи проволоки; 10 — горелка; 11 — восстанавливаем а и деталь; 12 — источник тока

При выходе из баллона углекислый газ резко расширяется и переохлаждается. При определенном расходе газа его температура снижается до такой степени, что может произойти замерзание влаги в газопроводах. Это приводит к прекращению доступа газа в горелку и соответственно в зону сварки. Для предотвращения закупорки газопроводов углекислый газ подогревают при помощи специального устройства — подогревателя газа (рис. 7.11).

При определенном расходе газа его температура снижается до такой степени, что может произойти замерзание влаги в газопроводах. Это приводит к прекращению доступа газа в горелку и соответственно в зону сварки. Для предотвращения закупорки газопроводов углекислый газ подогревают при помощи специального устройства — подогревателя газа (рис. 7.11).

Подогреватель газа присоединяется к вентилю баллона при помощи накидной гайки. Углекислый газ после открытия вентиля проходит по змеевику и нагревается от спирали, питаемой электрическим током напряжением 36 В. Подогретый газ выходит через штуцер и поступает в понижающий редуктор.

Для удаления влаги из углекислого газа используют осушитель (рис. 7.12). В качестве поглотителя влаги, как правило, используют силикагель.

Режимы сварки и наплавки во м ногой определяют качество деталей, восстановленных сваркой или наплавкой. К основным параметрам сварки или наплавки в СО2 относятся: сила сварочного тока, напряжение питания дуги, диаметр, вылет и скорость подачи электродной проволоки, скорость сварки, расход углекислого газа.

Сварочный ток и диаметр электродной проволоки находятся в зависимости от толщины свариваемого металла ,и наплавки, числа слоев шва, химического состава наплавляемой детали, В зависимости от сварочного тока, напряжения питания дуги, диаметра и состава проволоки выбирают скорость подачи электродной проволоки с таким расчетом, чтобы обеспечить устойчивое горение дуги. Следует использовать источники питания с жесткой внешней характеристикой: ПСГ-500-1, ПСУ-500, ВС-300, ВДГ-301, ВДГ-502, ВСЖ-303 и др.

Вылет электрода должен быть в пределах 8 — 15 мм и зависит от удельного электрического сопротивления электродной проволоки, ее диаметра, силы тока. Расход углекислого газа, достаточный для защиты зоны сварки от азота воздуха, составляет 7— 10 л/мин. С возрастанием плотности сварочного тока расход газа должен увеличиваться.

В практике ремонтного производства режимы сварки (наплавки) можно определить по типовым таблицам режимов. Например, в табл. 7.9 приведены режимы сварки тонколистовой стали в зависимости от толщины свариваемого металла, а в табл. 7.10 — режимы наплавки цилиндрических поверхностей в зависимости от диаметра детали и толщины слоя наплавки.

7.10 — режимы наплавки цилиндрических поверхностей в зависимости от диаметра детали и толщины слоя наплавки.

Механизированную наплавку применяют для восстановления деталей диаметром 10 — 30 мм, а также для наплавки глубоких отверстий, когда трудно применить другие способы.

В авторемонтном производстве сварка в среде СО2 является незаменимым способом восстановления рам, кабин и кузовов. Наплавкой восстанавливают десятки наименований деталей: гладкие и шлицевые участки валов, вилки переключения коробок передач, сошки рулевого управления и пр. За период 1985 — 1990 гг. электродуговой сваркой (наплавкой) в среде СО2 было восстановлено около 20 % от всего объема, поступивших в ремонт деталей.

Аргонно-дуговая сварка и наплавка. Свойства некоторых металлов и сплавов заметно ухудшаются при воздействии на них при высоких температурах кислорода, а в отдельных случаях азота и водорода. Для исключения такого вредного воздействия применяют сварку в инертных газах. Защиту реакционного сварочного пространства в этих случаях осуществляют либо струей защитного инертного газа, оттесняющего воздух из зоны горения дуги, либо проведением сварки в специальных камерах с созданием в них атмосферы требуемого состава.

Защиту реакционного сварочного пространства в этих случаях осуществляют либо струей защитного инертного газа, оттесняющего воздух из зоны горения дуги, либо проведением сварки в специальных камерах с созданием в них атмосферы требуемого состава.

Таблица 7.9. Типовые режимы сварки в СО2 тонколистовой стали

Наиболее универсальным защитным газом является аргон. В ряде случаев к инертному газу для улучшения устойчивости дугового разряда, формирования шва, повышения производительности добавляют различные активные газы.

Таблица 7.10. Режимы наплавки цилиндрических поверхностей в зависимости от диаметра детали и толщины наплавленного шара металла

Для восстановления автомобильных деталей сварка в смеси инертных и активных газов не используется и поэтому в данном учебнике не рассматривается.

Благодаря надежной защите расплавленного металла от вредного воздействия кислорода и азота воздуха при аргонно-дуговой сварке появляются возможности восстановления деталей из трудносвариваемых материалов, в том числе алюминия и его

сплавов, бронзы, латуни, нержавеющих сталей и прочих материалов. В ремонтном производстве сварка с защитой аргоном наиболее широко используется для восстановления автомобильных деталей из алюминия и его сплавов.

В ремонтном производстве сварка с защитой аргоном наиболее широко используется для восстановления автомобильных деталей из алюминия и его сплавов.

При сварке и наплавке деталей из алюминия и его сплавов возникают серьезные трудности, связанные с наличием на поверхности деталей тугоплавкой окисной пленки, температура плавления которой 2050 °С. Плотная, механически прочная пленка окислов не позволяет соединить свариваемые части детали, так как температура плавления самого алюминия значительно ниже и составляет 660 °С. Коэффициент линейного расширения алюминия в 2, а теплопроводность в 3 раза больше в сравнений со сталью, что приводит к значительным деформациям свариваемых (наплавляемых) деталей. Кроме того, при нагревании алюминий и его сплавы не изменяют своего цвета, а в расплавленном состоянии имеют большую жидкотекучесть, что затрудняет формирование сварочного шва или наплавляемого металла.

Аргонно-дуговая сварка осуществляется неплавящимся или плавящимся электродами. При восстановлении используется в основном сварка неплавящимся вольфрамовым электродом с ручной или механической подачей присадочного материала в зону горения дуги (рис. 7.13).

При восстановлении используется в основном сварка неплавящимся вольфрамовым электродом с ручной или механической подачей присадочного материала в зону горения дуги (рис. 7.13).

Сварочные материалы, используемые при этом виде сварки, — это вольфрамовые электроды, присадочный материал и газ. При сварке неплавящимся электродом последний не должен участвовать в формировании состава наплавленного металла или металла шва. Основной задачей неплавящихся электродов является обеспечение устойчивого горения дуги при минимальном их расходовании.

Наибольшее распространение в качестве неплавящихся электродов получили вольфрамовые стержни. Такие электроды имеют необходимую электропроводность, высокую механическую прочность, что позволяет их использовать в виде стержней малого диаметра. Температура плавления наиболее тугоплавкого из металлов — вольфрама — равна 3377 °С,

а температура его кипения около 4700 °С. Такие свойства обеспечивают неплавящимся электродам высокую стойкость.

Электроды изготавливаются из порошка вольфрама прессованием, спеканием и последующей проковкой, что приводит к свариванию частиц между собой. Затем из таких заготовок получают волочением электродные стержни требуемого диаметра.

Неплавящиеся электроды из вольфрама относятся к дорогостоящим и дефицитным сварочным материалам. Поэтому при сварке вольфрамовыми электродами необходимо выполнять определенные условия для снижения расхода вольфрама в процессе горения дуги. Так усиливается расходование электродов в результате плавления вследствие образования на их торце более легкоплавких сплавов вольфрама с составляющими свариваемого металла. Эти составляющие попадают на торец электрода как в результате прямого контакта электрода со свариваемым изделием при коротком замыкании во время зажигания дуги, так и в результате конденсации паров и попадании капель из сварочной ванны на торец электрода. Поэтому обычно стремятся исключить контакт электрода с изделием при зажигании дуги. Зажигание выполняют на дополнительной графитовой пластине или наложением в момент зажигания на дуговой промежуток высокого напряжения большой частоты, вызывающего пробей межэлектродного пространства без контакта. Для облегчения возбуждения дуги неплавящийся электрод должен содержать вещества с малой работой выхода электронов. Хорошие результаты дает добавка в порошок вольфрама перед прессованием двуокиси тория (ТНО2) в количестве 1,5 — 2 %. Такие тарированные электроды марки ВТ-15 значительно более стойки против оплавления торца.

Зажигание выполняют на дополнительной графитовой пластине или наложением в момент зажигания на дуговой промежуток высокого напряжения большой частоты, вызывающего пробей межэлектродного пространства без контакта. Для облегчения возбуждения дуги неплавящийся электрод должен содержать вещества с малой работой выхода электронов. Хорошие результаты дает добавка в порошок вольфрама перед прессованием двуокиси тория (ТНО2) в количестве 1,5 — 2 %. Такие тарированные электроды марки ВТ-15 значительно более стойки против оплавления торца.

В последние годы разработаны и широко используются лантанированные и иттрированные вольфрамовые электроды, обладающие высокими служебными свойствами. Такие электроды по стойкости превосходят тарированные. Ориентировочные нормы расхода вольфрамовых электродов при аргонно-дуговой сварке приведены в табл. 7.11.

В качестве присадочного материала используют прутки, проволоку, полосу из того же алюминиевого сплава, что и свариваемый (наплавляемый) материал, либо применяют электродную проволоку, содержащую кремний Св-АК5, Св-АК10, Св-АК12 и др. (табл. 7.12).

(табл. 7.12).

Инертный газ аргон получают из воздуха методом ректификации в специальных разделительных колонках. Полученный таким образом «сырой» аргон содержит значительное количество примесей, в частности кислорода. Дальнейшая его очистка осуществляется беспламенным соединением кислорода с добавляемым водородом в присутствии катализаторов. В чистом аргоне в качестве примесей остается небольшое количество азота, кислорода и влаги. В табл. 7.13 приведены составы различных сортов аргона (А, Б, В), поставляемых для сварки.

Аргон сорта А предназначен для сварки химически активных металлов (титана, циркония, ниобия), сплавов на их основе, а также для сварки алюминиевых сплавов плавящимся электродом. Аргон сорта Б используется для сварки неплавящимся электродом сплавов алюминия, магния и других материалов, чувствительных к примесям кислорода и азота. Аргон сорта В применяют для сварки нержавеющих сталей различных классов.

Аргон, являясь более тяжелым, чем воздух, своей струей лучше защищает металл при сварке в нижнем положении. Растекаясь по поверхности свариваемого изделия, он защищает достаточно длительное время широкую и протяженную зону как расплавленного, так и нагретого при сварке металла.

Растекаясь по поверхности свариваемого изделия, он защищает достаточно длительное время широкую и протяженную зону как расплавленного, так и нагретого при сварке металла.

Таблица 7.12. Составы электродных проволок для сварки (наплавки) деталей из алюминия и его сплавов

Аргон поставляется в баллонах, в которые он нагнетается под давлением 15 МПа. Для исключения попадания воздуха и влаги в баллоны их запрещается использовать до полного снижения избыточного давления. При, наличии остаточного давления, равного 0,3 — 0,5 МПа, попадание в баллон влаги и воздуха маловероятно, и при последующем наполнении аргон будет иметь требуемую чистоту. Оборудование, режимы и техника сварки, применяемые при аргонно-дуговой сварке, во многом определяют качество восстановленных деталей. Для восстановления автомобильных деталей из алюминия и его сплавов используют специальные установки УДГ-301, УДГ-501,-УДАР-

500, работающие на переменном токе. Техническая характеристика первых двух Приведена в табл. 7.14.

7.14.

Для аргонно-дуговой сварки в зависимости от силы сварочного тока, диаметра неплавящегося электрода используют различные горелки с водяным и естественным охлаждением (табл. 7.15). Режимы аргонно-дуговой сварки алюминия и его сплавов определяются в первую очередь толщиной соединяемых металлов. При выборе режимов сварки можно руководствоваться табл. 7.16.

Аргонно-дуговую сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70 — 80°, а присадочную проволоку подают под углом 10 — 30° (см. табл. 7.13). Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты при помощи осциллятора. Диаметр отверстия сопла горелки должен соответствовать диаметру вольфрамового электрода.

По окончании сварки дугу обрывают постепенно для заварки кратера. Это осуществляют при ручной сварке постепенным растяжением дуги, а при автоматической — специальным устройством заварки кратера, обеспечивающим плавное уменьшение сварочного тока. Длина сварочной дуги при сварке алюминия должна быть в пределах 1,5 — 3 мм, а ее диаметр должен составлять 0,8— 1,5 диаметра электрода.

Длина сварочной дуги при сварке алюминия должна быть в пределах 1,5 — 3 мм, а ее диаметр должен составлять 0,8— 1,5 диаметра электрода.

В ремонтном производстве используют для восстановления алюминиевых деталей аргонно-дуговую сварку плавящимся электродом. Сварка происходит с капельным и струйным переносом, С повышением тока капельный перенос металла электродной проволоки сменяется струйным, и глубина проплавления увеличивается. Критическое значение тока, при котором капельный перенос сменяется струйным, составляет при сварке алюминия 70 А.

Наиболее высокое качество сварки и наплавки плавящимся электродом обеспечивает гамма универсальных сварочных полуавтоматов «Варио-Стар» производства СП «Фрониус-Факел». Компактные сварочные полуавтоматы обеспечивают высококачественную сварку как стальных (защитный газ СО2), так и алюминиевых (защитный газ аргон) автомобильных деталей. Техническая характеристика полуавтоматов «Варио-Стар» для сварки и наплавки плавящимся электродом приведена в табл. 7.17. Полуавтоматы «Варио-Стар» имеют широкий диапазон регулирования сварочного тока, напряжения и скорости подачи электродной проволоки (1 — 22 м/мин) и надежное электронное управление.

7.17. Полуавтоматы «Варио-Стар» имеют широкий диапазон регулирования сварочного тока, напряжения и скорости подачи электродной проволоки (1 — 22 м/мин) и надежное электронное управление.

Таблица 7.17. Техническая характеристика полуавтоматов для сварки и наплавки

Сварку и наплавку в среде аргона используют при восстановлении блоков цилиндров из алюминиевых сплавов двигателей автомобилей ГАЗ-24-10, УАЗ-469А, ГАЗ-53, картера сцеплений и других деталей. В качестве примера рассмотрим технологию устранения характерных дефектов в блоке цилиндров двигателя автомобиля УАЗ-469. При поступлении в ремонт блок цилиндров (материал — алюминиевый сплав АЛ-4) часто имеет дефекты в виде пробоин и трещин на стенках, обломы на фланцах крепления картера сцепления, масляного картера и на плоскости крепления головки блока, которые устраняются аргонно-дуговой сваркой.

Пробоины на стенках, не захватывающие перегородки, ребра жесткости и масляные каналы устраняют постановкой заплат, которые вырезают из листового алюминия АМЦ толщиной 1,5 — 2 мм. Затем на кромках пробоины снимают фаски таким образом, чтобы зазор в стыке с заготовленной заплатой и кромками пробоины был не более 2 — 3 мм. Блок устанавливают на кантователь ОБ-2001 для выполнения сварки. Металлической щеткой зачищают края пробоины и заплаты на ширине 15 — 20 мм и обезжиривают уйатспиритом или ацетоном. Приваривают заплату в четырех-пяти точках, после чего приваривают по всему периметру на установке Удар-500, Удар-300 или УДГ-301 для аргонно-дуговой сварки деталей.

Затем на кромках пробоины снимают фаски таким образом, чтобы зазор в стыке с заготовленной заплатой и кромками пробоины был не более 2 — 3 мм. Блок устанавливают на кантователь ОБ-2001 для выполнения сварки. Металлической щеткой зачищают края пробоины и заплаты на ширине 15 — 20 мм и обезжиривают уйатспиритом или ацетоном. Приваривают заплату в четырех-пяти точках, после чего приваривают по всему периметру на установке Удар-500, Удар-300 или УДГ-301 для аргонно-дуговой сварки деталей.

Для сварки используют вольфрамовый электрод марки ВА-1А или ВП-1 диаметром 4 — 5 мм, выходное сопло для аргона диаметром 9—12 мм, присадочный пруток из проволоки АЛ-4 диаметром 4 — 5 мм. Режим работы: сила тока — 180 — 250 А, расход аргона — 8—11 л/мин, давление — 0,02 — 0,04 МПа, полярность — обратная.

Шов зачищают металлической щеткой, промывают горячей водой или содовым раствором. Качество сварки проверяют внешним осмотром и при наличии раковин или пор места, имеющие дефекты, переваривают.

Испытание блока на герметичность проводят на стенде АКТБ-169 под давлением 0,2 — 0,3 МПа в течение 2 мин; при этом течь и отпотевание сварных швов не допускают. При приварке заплат и заварке пробоин, не захватывающих рубашку охлаждения, проверять герметичность можно керосином. При этом появление пятен керосина на поверхностях, покрытых меловым раствором, не допускается.

Трещины на стенках блоков цилиндров, не проходящие через масляные каналы и не выходящие на резьбовые отверстия шпилек поршневых подшипников, заваривают. Для этого разделывают трещину под углом 90° на глубину 3 — 4 мм по всей длине, применяя пневматическую шлифовальную машинку ИП-2009А и торцовую фрезу. Затем поворачивают блок

Информация в лекции «Стратегии туроперейтинга на туристическом рынке» поможет Вам.

в положение, удобное для сварки, зачищают металлической щеткой поверхность вдоль трещины по ширине 25 — 30 мм, обезжиривают зачищенную поверхность уйатспиритом или ацетоном и заваривают трещину по всей длине аргонно-дуговой сваркой, ведя ее от середины к концам трещины. Заварку отверстий на концах трещины осуществляют после заварки трещины с усилением шва на 2—3 мм.

Заварку отверстий на концах трещины осуществляют после заварки трещины с усилением шва на 2—3 мм.

В процессе сварки блок поворачивают, обеспечивая нижнее положение сварочного шва. Способ сварки, режим очистки шва и проверка на герметичность, а также используемое оборудование те же, что для устранения пробоин.

Обломы на фланцах крепления картера сцепления масляного картера и на плоскости крепления головки блока устраняют двумя способами.

Первый способ — приварка приставок, отрезанных из списанных блоков. Для определения формы и размера приставки обрубают зубилом неровные края облома. Отрезают ножовочным станком приставку из части списанного блока и подгоняют ее при помощи напильника к блоку с обломом для приварки встык. Зазор между приставкой и краями облома не дол жен превышать 2 — Змм.

С наружной стороны облома и приставки под углом 45° делают фаски на глубину 3 — 4 мм и зачищают металлической щеткой поверхность вдоль краев облома и приставки по ширине 20 — 25 мм. Обезжиривают зачищенную поверхность уайтспиритом или ацетоном. Прихватывают приставку в трех-четырех местах и приваривают аргонно-дуговой сваркой, начиная с мест, наиболее доступных для работы, с усилением шва на 3 — 4 мм, В процессе сварки блок поворачивают, обеспечивая нижнее положение сварочного шва. Используемое оборудование, режим сварки, очистки шва и проверка на герметичность указаны в дефекте для устранения пробоин на стенках блока.

Обезжиривают зачищенную поверхность уайтспиритом или ацетоном. Прихватывают приставку в трех-четырех местах и приваривают аргонно-дуговой сваркой, начиная с мест, наиболее доступных для работы, с усилением шва на 3 — 4 мм, В процессе сварки блок поворачивают, обеспечивая нижнее положение сварочного шва. Используемое оборудование, режим сварки, очистки шва и проверка на герметичность указаны в дефекте для устранения пробоин на стенках блока.

Второй способ — наплавка обломов по формующим шаблонам. Для наплавки наиболее часто встречающихся обломов изготавливаются стальные формующие шаблоны, восполняющие обломанную часть блока. Устанавливают шаблон на блок и наплавляют по нему место облома. Выдерживают блок до полного охлаждения наплавленного металла и снимают шаблон. Используемое оборудование, режим сварки, очистки шва и проверка на герметичность аналогичны первому способу.

Полуавтоматическая сварка в среде углекислого газа (защитного)

Теория и химические закономерности

Технология сварки в углекислом газе была создана в СССР еще в середине двадцатого века. Впоследствии она получила широкое распространение в промышленности, в строительстве, а также в быту, благодаря низкой себестоимости углекислого газа, универсальности, и высокой производительности.

Впоследствии она получила широкое распространение в промышленности, в строительстве, а также в быту, благодаря низкой себестоимости углекислого газа, универсальности, и высокой производительности.

Полуавтомат для работы с углекислотой

Принцип действия этого метода таков: в сварочную зону поступает углекислый газ, распадаясь под воздействием высоких температур на составляющие — кислород (О2) и угарный газ (СО).

Формула процесса выглядит так: 2СО2=2СО+О2.

Таким образом, в сварочной зоне присутствуют сразу три газа: углекислый, угарный и кислород. Данная комбинация защищает металл от нежелательного воздействия со стороны находящегося в атмосфере воздуха, но и вступает в активное взаимодействие с углеродом и железом, содержащимися в стали.

С целью нейтрализации углекислого газа применяется особая сварочная проволока, содержащая марганец и кремний. Они активнее железа, и вступают в реакцию окисления первыми, не допуская окисления углерода и железа.

Марганец и кремний вносятся в соотношении 1.5 к 2, образуя в процессе сварки легкоплавкое соединение и выводясь в виде шлака на поверхность.

Особенности полуавтоматической сварки в среде углекислого газа

Работа сварочного аппарат с углекислотой

В углекислой среде сваривание металлических деталей производится постоянным током, имеющим обратную полярность. Почему так? Потому что если выполнять сварку постоянным током с прямой полярностью, то ухудшается стабильность электрической дуги, и вследствие этого деформируется шов, а металл электродов тратится на разбрызгивание и угар.

А вот если выполняется наплавка, тогда использование тока с прямой полярностью имеет приоритетное значение, потому что он обладает значительно большим коэффициентом наплавки (в 1.6-1.8 раз), чем ток с обратной полярностью.

Допускается также сварка с использованием переменного тока. При этом желательно использовать осциллятор. Постоянный ток генерируется с помощью преобразователей тока с жесткой характеристикой.

Подготовка металла к сварке в среде углекислого газа

Зачистка металла перед сваркой

Листы из углеродистой или низколегированной стали хорошо свариваются в углекисло-газовой среде. При толщине листов от 0.6 до 1.0 мм рекомендуется проводить отбортовку кромок. Если отбортовка не выполняется, тогда зазор между подлежащими сварке кромками не должен быть более 0.3-0.5 мм.

При толщине листов от 1 до 8 мм кромки можно не разделывать. Максимальный зазор, который можно при этом допускать — не более 1.0 мм. Для листов толщиной от 8 до 12 мм принято делать V-образную разделку, а при толщине более 12 мм — Х-образную разделку.

До начала сварочного процесса необходимо зачистить на кромке краску, окалину, масло, грязь, или другие загрязнения. Это можно сделать вручную, либо с использованием пескоструйной обработки.

О сварочной проволоке

Для полуавтоматической сварки используется проволока, обладающая повышенным содержанием таких добавок как марганец и кремний. Проволока должна быть чистой, иначе падает устойчивость режимов и стабильность электрической дуги. Марка используемой проволоки зависит от металла, который требуется сварить.

Марка используемой проволоки зависит от металла, который требуется сварить.

Режимы полуавтоматической сварки в среде защитных газов

На выбор режима напрямую влияет толщина свариваемого металла. Чем она больше, тем ниже получается скорость сварочного процесса, и тем больше нужна сила тока. Сварочная дуга должна быть как можно более короткой (от 1.5 до 4 мм), иначе она становится неустойчивой, повышается разбрызгивание металла, повышается вероятность насыщения азотом и окисления жидкой ванны.

Сварка в среде защитных газов

Скорость подачи проволоки зависит от напряжения и силы сварочного тока. На величину ее вылета влияет и диаметр — при значении 0.5-1.2 мм вылет равняется 8-15 мм, а при 1.2-3 мм вылет увеличивается до 15-35 мм.

Что касается расстояния от мундштука горелки до металла, то оно равняется 7-15 мм при силе тока до 150А, а при значениях до 500А — 15-25 мм.

Техника полуавтоматической сварки в углекислой среде

Чтобы предотвратить во время сварки риск возникновения горячих трещин, корневой шов лучше всего сваривать при небольшой величине тока.

Сварка в углекислой среде

Можно выполнять сварку полуавтоматом справа налево («углом вперед»), либо слева направо («углом назад»). В первом случае получается широкий сварной шов и уменьшенная глубина проплавления. Такая техника хорошо подходит для тонкостенных изделий, а также для сварки сталей, при которых могут образовываться закалочные структуры.

При сварочной технике «углом назад» возрастает глубина проплавления, а ширина шва — уменьшается. Угол, под которым нужно держать горелку к свариваемой детали — 15°.

Рекомендуется завершать сварной шов заполнением кратера металлом, после чего остановить подачу проволоки и завершить подачу тока. А вот спешить завершать подачу углекислого газа не стоит до того момента, пока расплавленный металл не затвердеет окончательно.

Приемы для увеличения производительности

Для повышения производительности полуавтоматической сварки увеличивать величину сварочного тока допускается лишь при создании швов в нижнем положении. Использовать этот прием для потолочных и вертикальных швов можно лишь при увеличении скорости кристаллизации сварочной ванны (например, периодически отключая подачу проволоки или колебательными движениями вдоль и поперек шва).

Профессиональный полуавтомат для сварки углекислотой

Еще один способ увеличения производительности полуавтоматической сварки, производимой в среде углекислого газа, — повышение вылета сварочной проволоки.

Лучше всего эта техника работает при использовании тонкой проволоки. В таком случае она подается в сварочную зону уже разогретой до высоких температур, а значит увеличивается ее скорость плавления и объем расплавленного металла.

Избавиться от самопроизвольных движений конца проволоки при большом вылете можно с помощью специальных фарфоровых или керамических наконечников.

Повышение длины вылета проволоки на 40-50 мм может поднять производительность до 30-40%, однако при этом снижается глубина проплавления металла.

Особенности импульсно-дуговой сварки в среде углекислого газа

При создании различных металлоконструкций объем работ с угловыми швами может достигать 80%. Не менее половины из них свариваются при наклонном или вертикальном положении. Подобные швы делаются «на подъем», чтобы обеспечивался тщательный провар корня шва. Благодаря этому достигается усиление шва (до 25% от общего сечения шва).

Благодаря этому достигается усиление шва (до 25% от общего сечения шва).

Баллоны для сварочной углекислоты

Однако такое усиление не повышает прочность шва и не увеличивает работоспособность конструкции, поэтому рекомендуется делать его минимальным.

Импульсно-дуговая сварка в углекислой среде позволяет снизить усиление шва или избавиться от него вовсе.

Благодаря особенностям горения дуги и переносу электродного металла можно выполнять автоматическую и полуавтоматическую сварку наклонных и вертикальных угловых швов, а также тавровых соединений с толщиной металла до 12 мм «сверху-вниз» на спуск. Это позволяет обеспечивать равномерный провар по всей длине соединения. Такой прием дает возможность обеспечить слегка вогнутую или нормальную форму шва, и уменьшить его сечение на 25-30%. При этом значительно снижается расход электроэнергии и до трех раз увеличивается скорость сварки.

Видео: Подготовка к работе сварочного полуавтомата

youtube.com/embed/gsBDcZWozYE» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Сварка в среде углекислого газа

Сварка металла в защитной среде углекислого газа считается профессионалами одной из самых эффективных. Особенно когда дело касается соединения тонких по толщине заготовок или деталей. Именно поэтому сварка в углекислом газе используется для ремонта кузовов автомобилей, минимальная толщина которых составляет 0,5 мм. К основным достоинствам данного вида сваривания металлов можно отнести:

- достаточно высокую производительность;

- незначительный нагрев свариваемых заготовок, что приводит к минимальному их короблению;

- варить швы можно в любом положении, и это не составляет большого труда, и не влияет на качество конечного результата;

- благоприятные условия проведения сварочного процесса;

- минимальные затраты, так как сам углекислый газ стоит очень дешево.

Проводить дуговую сварку в среде углекислого газа можно ручным способом, при помощи полуавтоматов и автоматов. В небольших цехах по ремонту автомобилей используется именно сварка в среде углекислого газа полуавтоматами. Это удобно, это позволяет регулировать подачу присадочной проволоки в зону сваривания, скорость которой варьируется в пределах 148-600 м/ч.

В небольших цехах по ремонту автомобилей используется именно сварка в среде углекислого газа полуавтоматами. Это удобно, это позволяет регулировать подачу присадочной проволоки в зону сваривания, скорость которой варьируется в пределах 148-600 м/ч.

Содержание страницы

- 1 Режим и техника сварки

- 2 Особенности процесса сваривания

- 3 Комплектность оборудования

Режим и техника сварки

На что необходимо обратить внимание, проводя полуавтоматическую сварку в среде углекислого газа.

- Сварка металлов проводится на постоянном токе при обратной полярности. Это когда минус подключается к заготовке, а плюс к электроду. В данном случае с полуавтоматами к присадочной проволоке.

- Силу тока регулируют в зависимости от толщины свариваемых металлов, от скорости подачи присадочной проволоки в зону сваривания и от напряжения электрической дуги.

- Напряжение дуги является очень важной составляющей сварочного процесса. От его значения зависят размеры сварного шва.

К примеру, если напряжение большое, то ширина шва в процессе сварки также становится большой.

К примеру, если напряжение большое, то ширина шва в процессе сварки также становится большой. - Вылет проволоки тоже играет немаловажную роль. Если вылет небольшой, то сварщик плохо видит и сам процесс соединения, и зону сварки. При большом вылете проволоки сварочная дуга дестабилизируется.

Поэтому качество сварки зависит от вылета проволоки из горелки, а также от скорости перемещения последней. Если скорость будет большая, то сварка произойдет прерывистыми участками. Если малая, то расплавленный металл заполнит не только зазор между заготовками, но и вытечет за его пределы, что приведет к последующей доработке стыка. К тому же при небольшой скорости появляется вероятность получения прожогов.

Что касается техники при сварке полуавтоматом, то она достаточно проста и не требует каких-то особых манипуляций с горелкой. В первую очередь перед началом сварочных работ необходимо убедиться, что углекислый газ подается из баллона на горелку. Для этого нужно всего лишь открыть вентиль на редукторе баллона и подставить ладонь под горелку. Небольшой ветерок говорит о том, что система подачи работает нормально.

Небольшой ветерок говорит о том, что система подачи работает нормально.

Кстати, давление углекислоты в баллоне должно составлять 60-70 кгс/см², что контролируется манометром на редукторе, а вот давление самого газа в горелке показывает второй манометр на редукторе баллона. Его значение должно быть 2,0 кгс/см². Этот показатель не является абсолютным, потому что сам сварочный процесс может проходить при разных условиях. К примеру, сквозняки в цеху, на открытой площадке. При таких условиях давление на горелке необходимо поднять, что увеличит расход углекислоты.

Все готово, можно приступать к сварке. Для этого проволоку необходимо выпустить из горелки немного больше, чтобы легко ею можно было бы дотронуться до свариваемого металла для возбуждения дуги. Конец проволоки устанавливается на поверхность металлической заготовки, после чего сварщик нажимает на кнопку пуск на рукоятке горелки. Происходит поджиг дуги, после чего проволока убирается до необходимого размера. Открывается вентиль на редукторе баллона с углекислым газом, производится подача углекислоты в зону сварки.

В процессе углекислотной сварки горелку можно перемещать в любом направлении. Здесь важно, чтобы для сварщика данное направление было удобным. То есть, он смог бы отслеживать и контролировать сварочную операцию. При этом горелка должна располагаться под углом 60-70° по отношению к свариваемой поверхности заготовок.

Специалисты же отмечают различия направления сварки и угла наклона проволоки. К примеру, если варить слева направо, то горелку лучше держать углом назад. Если справа налево, то углом вперед. В первом случае глубина сваривания резко увеличивается, а вот ширина сварного шва заметно уменьшается. Во втором случае, наоборот, глубина проварки уменьшается, а ширина шва увеличивается. Последний вариант лучше всего подходит к сварке тонкостенных металлических деталей.

Внимание! Завершать сварочный процесс необходимо полным заполнением кратера расплавленным металлом. Подачу проволоки после этого нужно прекращать, а вот с отключением газа лучше повременить.

Здесь важно, чтобы расплавленный металл в сварочной ванне остывал постепенно. Поэтому стоит немного поддержать температурный режим до того, пока металл не застынет.

Особенности процесса сваривания

Сварка в углекислом газе полуавтоматом – это практически тот же процесс, что и сварка под флюсом. Все дело в том, что не все металлы могут свариваться без защитного слоя. Но сваривание углекислотой – это в первую очередь дешево, потому другие виды сварки полуавтоматами также имеют высокое качество конечного результата.

В чем суть применения углекислого газа. Он защищает зону сварки от окружающего воздуха, в котором присутствует влажность и кислород. Но под действием высоких температур углекислота распадается на тот же кислород и угарный газ. Так вот этот кислород начинает взаимодействовать с металлом, окисляя его. Что, конечно, не очень хорошо. Вот почему так важно нейтрализовать окисляющий химический элемент.

youtube.com/embed/kKPoN2fVfFE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Это можно сделать одним единственным способом – подавать в зону сварки металл, в состав которого входят раскислители. А это кремний или марганец. Так как эти два металла более активны, чем железо, то они первыми и вступают в реакцию с кислородом. Поэтому для сварки в углекислоте используется стальная проволока, в состав которой входят два эти элемента. Это очень важный момент. При этом считается, что оптимальное соотношение марганца к кремнию в составе присадочной проволоки должно быть 1,5-2,0. То есть, марганца должно быть почти в два раза больше.

Самое главное, что при взаимодействии кислорода с марганцем и кремнием образуются оксиды этих металлов. Они не растворяются в жидком расплавленном металле, образованном в сварочной ванне. Но хорошо взаимодействуют друг с другом, превращаясь в шлак, который легко выводится из зоны сваривания. Вот несколько особенностей сварки в углекислом газе.

Вот несколько особенностей сварки в углекислом газе.

Комплектность оборудования

Сварочный пост комплектуется нижеследующим оборудованием и принадлежностями.

- Источник постоянного тока. Это может быть сварочный трансформатор или инвертор. Второй источник поддерживает стабильную дугу.

- Газовый баллон вместимостью 40 литров, куда может поместиться углекислый газ весом 25 кг. Его спокойно хватит на непрерывную работу в течение 15 часов.

- Подающий механизм. Сегодня производители предлагают огромнейший ассортимент этого устройства, так что выбрать есть из чего. К примеру, очень популярная модель А-547-У. Механизм подачи располагается в небольшом металлическом чемоданчике, который легко переносится. Некоторые модели снабжаются ремнем для переноски на плече. В чемоданчик помещается и катушка с проволокой. Сюда же установлен газовый клапан, как вторичный защитный элемент. Первый, понятно, редуктор на баллоне.

- Промежуточным элементом от баллона до горелки – осушитель (подогреватель электрический) газа.

- Горелка с комплектом шлангов и кабелей.

Итак, сварка металлических заготовок в среде защитного углекислого газа – эффективный способ сваривания. Он зависит от выбранного режима работы и техники проведения процесса. А в качестве конечного результата получается хорошо сформированный шов с отличным проваром по всей глубине зазора, плюс великолепные технические свойства наплавленного металла.

Часто задаваемые вопросы о наплавке твердым сплавом

Детали и оборудование всех отраслей промышленности подвергаются разрушительному износу в той или иной степени.

Наплавка — экономичный инструмент, который сводит к минимуму износ и увеличивает срок службы. На первый взгляд, наплавка может показаться запутанной и хлопотной. На самом деле это не так. Понимание некоторых основ наплавки может иметь большое значение для уверенности в выборе продукта для наплавки.

Компания Postle Industries, производитель продуктов для наплавки, обнаружила, что следующие 22 ответа на часто задаваемые вопросы могут помочь вам выбрать продукты для наплавки, наиболее подходящие для вашей области применения.

1. Что такое наплавка?

Металлические детали часто выходят из строя не по назначению не из-за того, что они ломаются, а из-за истирания, ударов, контакта металла с металлом или какого-либо другого вида износа, что приводит к потере их размеров и функциональности. Наплавка, также известная как наплавка твердым сплавом, представляет собой нанесение наплавленного или износостойкого металла сварного шва на поверхность детали с помощью сварки для продления срока службы детали. Наплавленный металл может наноситься в виде сплошной поверхности или в виде узора, такого как вафельный узор, елочка, точечный узор и т. д.

Наплавка приобретает все большее значение во многих отраслях промышленности для защиты оборудования, подверженного износу и истиранию. Postle Industries производит продукцию, используемую в горнодобывающей промышленности, дноуглубительных работах, переработке, сельском хозяйстве, железных дорогах, землеройных и строительных работах, цементе, лесозаготовках, производстве электроэнергии, бурении нефтяных и газовых скважин, а также в производстве стали и ковке. Продление срока службы изнашиваемых деталей сэкономит тысячи долларов и повысит производительность. Наплавку можно использовать для восстановления деталей, которые уже подвергались износу и утратили свой срок службы, или использовать при производстве новых деталей для увеличения срока их службы перед их вводом в эксплуатацию.

Продление срока службы изнашиваемых деталей сэкономит тысячи долларов и повысит производительность. Наплавку можно использовать для восстановления деталей, которые уже подвергались износу и утратили свой срок службы, или использовать при производстве новых деталей для увеличения срока их службы перед их вводом в эксплуатацию.

Существует три основных типа наплавки:

- Наплавка или восстановление

- Наплавка или наплавка

- Комбинация наплавки и наплавки

2. На какую основу можно наносить наплавку?

Углеродистые и низколегированные стали с содержанием углерода менее 1% могут подвергаться наплавке. Среднеуглеродистые и низколегированные стали очень распространены, поскольку они обеспечивают более высокую прочность, чем мягкие стали, и лучшую стойкость к истиранию. Высокоуглеродистые сплавы могут потребовать специального буферного слоя.

Следующие базовые металлы могут быть жестко:

- нержавеющие стали

- марганцевые стали

- Углеродные и сплавные стали

- Чистовые утюги

- Никелевые сплавы

- Mapper-Base-Base Alloys

2-leloys

сильно магнитны, и их легко отличить от немагнитной аустенитной марганцовистой стали. Существует множество низколегированных и высокоуглеродистых сталей, которые используются для производства оборудования и запасных частей, особенно для оборудования, требующего повышенной прочности и стойкости к истиранию. Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной.

сильно магнитны, и их легко отличить от немагнитной аустенитной марганцовистой стали. Существует множество низколегированных и высокоуглеродистых сталей, которые используются для производства оборудования и запасных частей, особенно для оборудования, требующего повышенной прочности и стойкости к истиранию. Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева. По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной.Например, сталь, изготовленная из 4130, обычно требует предварительного нагрева до 400ºF (200ºC). Сталь, используемая для рельсов, обычно содержит больше углерода и требует минимального предварительного нагрева от 600ºF до 700ºF (от 315ºC до 370ºC). Марганцевая сталь не требует предварительного нагрева. На самом деле необходимо предпринять шаги для поддержания температуры основного металла ниже 500ºF (260ºC).

3 . Какие наиболее популярные процессы сварки используются для нанесения твердосплавного покрытия?

Какие наиболее популярные процессы сварки используются для нанесения твердосплавного покрытия?

В порядке популярности используются следующие процессы сварки:

- Дуговая сварка флюсовой проволокой (FCAW) открытой дугой или наплавочной проволокой в защитных газах

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW) проволокой в защитных газах

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка под флюсом (SAW) )

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

- Газокислородная сварка (OFW) или кислородно-ацетиленовая сварка

- Плазменная дуговая сварка, лазерная сварка, термическое напыление, распыление и плавление

Существует широкий спектр оборудования и источников питания на рынке. Текущая тенденция заключается в использовании полуавтоматических и автоматических процессов сварки с использованием FCAW и GMAW, которые примерно одинаковы по популярности. GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка защитным металлом электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки на месте в полевых условиях — оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки:

GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, должна использоваться с газовой защитой, тогда как FCAW используется сварочная проволока, которая используется с открытой дугой или без газа, а также с газовой защитой. Дуговая сварка защитным металлом электродами с флюсовым покрытием по-прежнему очень популярна, особенно для наплавки на месте в полевых условиях — оборудование недорогое и портативное. Факторы, которые следует учитывать при выборе подходящего процесса сварки:

- Наличие сварочного оборудования, включая размер источника питания. Сварка штучным электродом или полуавтоматической проволокой.

- Наличие расходных материалов для наплавки. Размер сварочного материала.

- Место сварки – в помещении или на открытом воздухе

- Размер детали, форма и область наплавки Толщина наплавки

- Скорость наплавки

- Положение сварки – можно ли перемещать деталь для сварки в горизонтальном положении Требования к механической обработке, если таковые имеются

- Желаемая отделка (поддуговое качество?)

- Подготовка компонентов для ранее наплавленных деталей

- Предварительный нагрев и обработка после сварки (отпуск/медленное охлаждение/охлаждение на воздухе)

самый экономичный?

Многие факторы влияют на экономику наплавки, но основным фактором является скорость наплавки. Таблица 1 показывает расчетную скорость осаждения для каждого процесса.

Таблица 1 показывает расчетную скорость осаждения для каждого процесса.

5. Износ — такой всеобъемлющий термин. Можно ли разбить его на более управляемые категории?

Да. Существует множество различных категорий износа — их слишком много, чтобы охватить в одной статье — но наиболее типичными видами износа являются следующие (проценты — это оценка общего износа):