Чем отличается зенкер от зенковки: Зенкер и зенковка по металлу

Содержание

Зенковки – узнайте как с их помощью обработать отверстия в металле + видео.

Среди металлорежущих инструментов, используемых для выполнения отверстий, большое значение имеют зенкер и зенковка. Они позволяют привести в соответствие с требованиями такие характеристики выполненного отверстия, как шероховатость, соосность, конусность.

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2.

Отличаются наличием пластин из твердосплавных сталей.

Отличаются наличием пластин из твердосплавных сталей.

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°. Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

- Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Зенкер: описание и классификация

Как уже отмечалось выше, зенкеры являются разновидностью металлорежущего многолезвийного инструмента. Они позволяют добиться 4–5 класса точности при обработке отверстий. Также они широко применяются для получистовой обработки перед дальнейшей механической или ручной разверткой. По своей конструкции они делятся на несколько видов:

По своей конструкции они делятся на несколько видов:

- хвостовые;

- насадные;

- цельные;

- сборные.

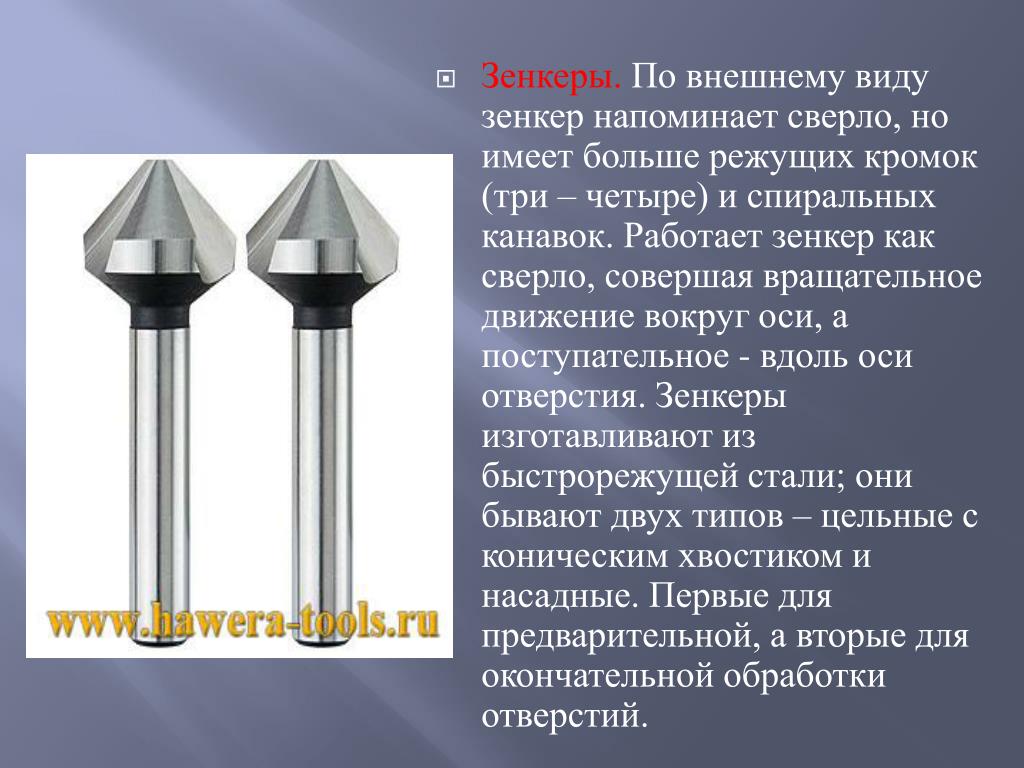

Внешне они напоминают обычное сверло, но имеют большее количество режущих кромок. Точность размера обрабатываемого отверстия достигается за счет калибрующей части. Закрепление инструмента в патроне станка осуществляется с помощью хвостовика. Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Для обработки отверстий диаметром до 100 мм применяются насадные инструменты с четырьмя режущими лезвиями. Их отличительной особенностью является крепление посредством оправки. Добиться облегчения правильного направления режущего устройства позволило наличие фаски на зубьях.

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота. Этот дефект может иметь в своей основе несколько причин.

Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания. - Не полностью обработанное отверстие. Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Виды и назначение зенковок

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

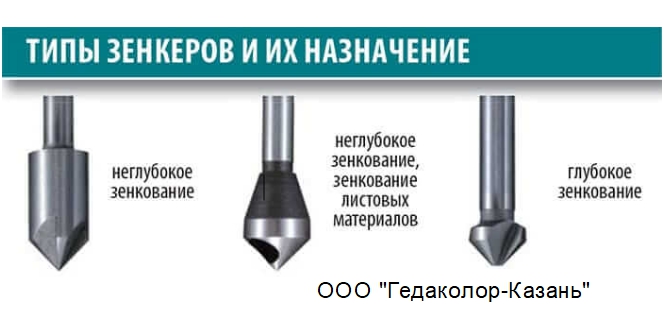

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

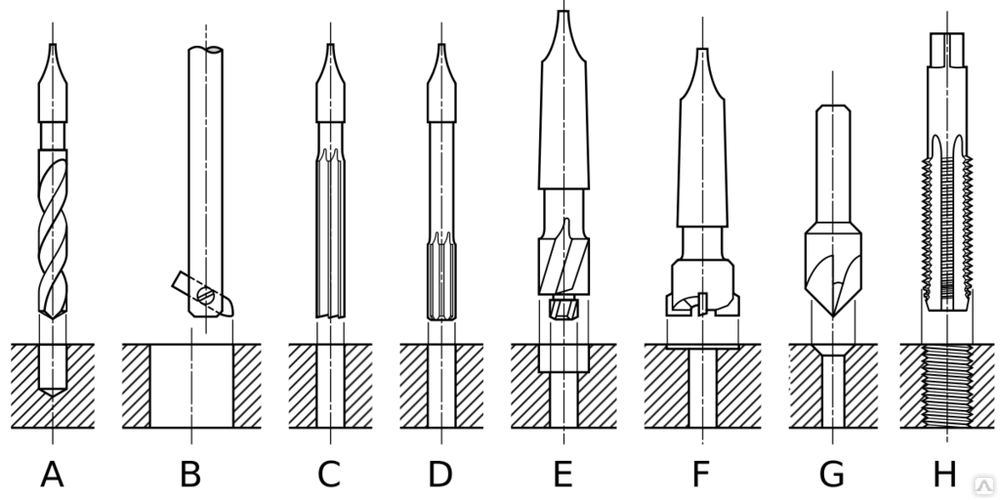

Зенкование

Зенкование

– процесс обработки с помощью зенковок

цилиндрических или конических углублений

и фасок под головки болтов, винтов и

заклёпок. В отличие от зенкеров зенковки

имеют режущие зубья на торце и направляющие

цапфы, которыми зенковки вводятся в

просверленное отверстие. В отличие от

В отличие от

зенкером зенковки имеют режущие зубья

на торце и направляющей цапфы, которыми

зенковки вводятся в просверленное

отверстие, что обеспечивает совпадение

оси отверстия и образованного зенковкой

углубления под головку винта. Крепление

зенкеров и зенковок на сверлильных

машинах ни чем не отличается от крепления

свёрл.

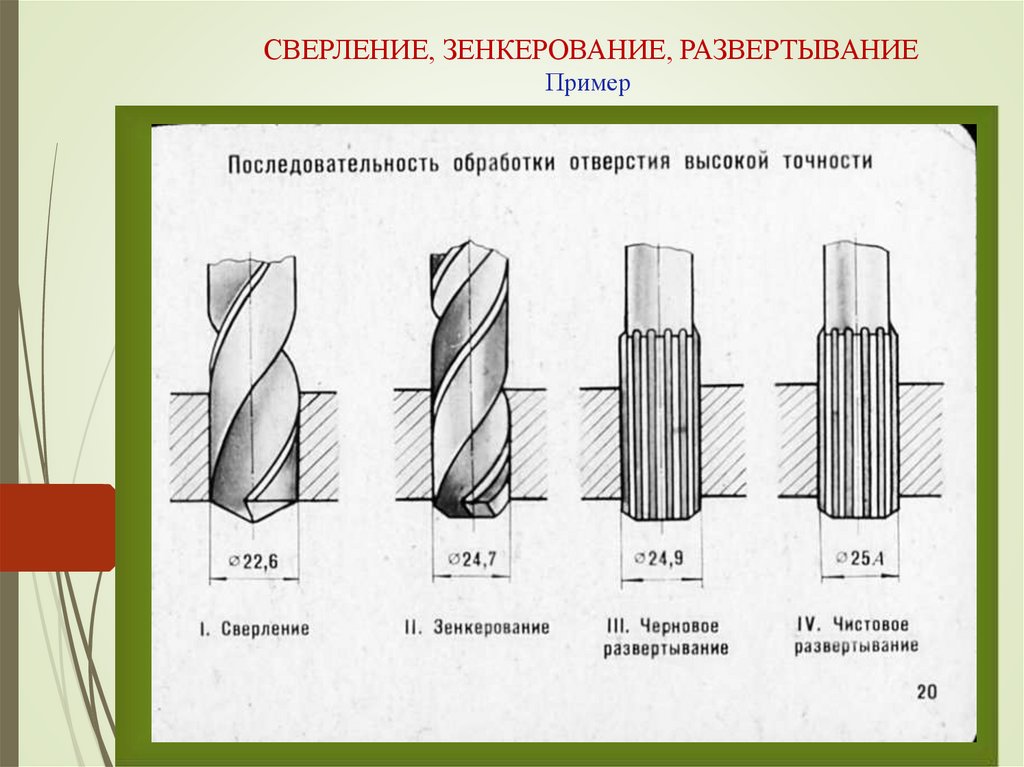

Зенкерование

Зенкерование

– процесс обработки предварительно

просверленных, штампованных, литых

отверстий в целях придания им более

правильной геометрической формы (

устранения отклонения от округлости и

других дефектов ) достижения более

высокой точности и снижения шероховатости

поверхности. Эта обработка может быть

окончательной, либо промежуточной

(получистовой) перед развёртыванием,

дающим ещё более точные отверстия и

шероховатость поверхности. При обработке

точных отверстий диаметром менее 12 мм

вместо зенкерования применяют сразу

развёртывание.

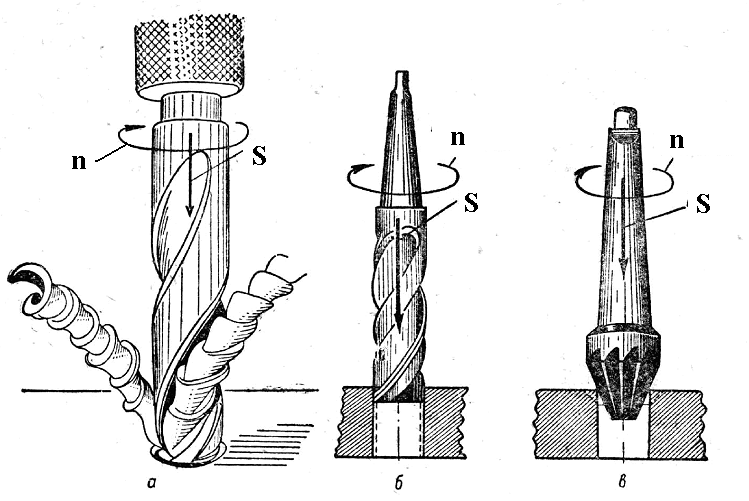

Характер

работы зенкера подобен характеру работы

сверла при рассверливании отверстия.

По конструкции и оформлению режущих

кромок зенкер несколько отличается от

сверла и имеет три — четыре зуба, что

обеспечивает правильное и более

устойчивое положение зенкера относительно

оси обрабатываемого отверстия.

Развёртывание

Развёртывание

– процесс окончательной чистовой

обработки отверстий, обеспечивающих

высокую точность размеров и шероховатость

поверхности в пределах Ra=1,25

… 0,16 мкм. Развёртывание отверстий

выполняют как на сверлильных и других

металлообрабатывающих станках, так и

вручную при слесарной и слесарно –

сборочной обработке. Ручные развёртки

(рис. а) снабжены квадратным концом на

хвостовике для вращения их с помощью

воротка. Шаг зубьев неравномерный, что

обеспечивает получение менее шероховатой

и волнистой поверхности отверстия и

уменьшает возможность образования не

цилиндрического, а многогранного

отверстия. Развёртки, применяемые на

станках, называется машинными и отличаются

от ручных более короткой рабочей частью,

наличием конусного хвостовика (рис. б)

б)

Их закрепляют в плавающих оправках или

патронах, что обеспечивает развёртке

возможность самоустанавливаться по

оси просверленного отверстия и уменьшает

разбивку отверстия.

Для

обработки конических отверстий, чаще

всего для конусов Морзе, применяют

конические ручные развёртки комплектами

из двух и трёх штук (рис. в) . Первая

развёртка черновая (обдирочная), вторая

промежуточная и третья чистовая

(окончательная), придающая отверстию

окончательные размеры и требуемую

шероховатость поверхности.

Рисунок.5-Типы

развёрток.

Клёпка

Клёпка

– процесс получения неразъёмного

соединения двух или нескольких деталей

с помощью клёпок. Заклёпочные соединения

широко применяют при изготовлений

различных металлических конструкций,

ферм, балок, ёмкостей, в самолётостроении,

судостроении и т. п. Закладная головка

создается при изготовлении заклёпки,

а замыкающая – при расклепывании стержня

заклёпки. При изготовлении заклёпок

При изготовлении заклёпок

между стержнем и головкой делают

закругление (галтель), что увеличивает

прочность заклёпки и герметичность

шва. В соответствии с назначением

заклёпки имеют различные формы головок

( см. рисунок).

В

зависимости от материала соединяемых

деталей заклёпки изготовляют из

углеродистой, легированной, нержавеющей

стали, цветных металлов и сплавов.

Заклёпки должны быть изготовлены из

того же материала, что и соединяемые

детали.

В

зависимости от расположения соединяемых

деталей различают соединения нахлёсточные

( рис. а), когда один край одного листа

накладывается на другой, стыковые, когда

соединяемые детали своими торцами

плотно примыкают друг к другу и соединяются

с помощью другой (рис. б) или двух (рис.

в) накладок. В заклёпочном соединении

заклёпки могут быть расположены в один,

два или более рядов, в соотоветствии с

чем швы делят на одно — , двух -, многорядные,

параллельные и шахматные (рис. г).

Инструменты

и приспособлениями при ручной клёпке

являются слесарные молотки с квадратным

бойком, поддержки, обжимки, натяжки и

чеканки.

Методы

клёпки:

Прямой

метод клёпки характеризуется тем, что

удары молотком наносят со стороны вновь

образуемой, замыкающей головки.

Обратный

метод клёпки характеризуется тем, что

удары молотком наносят по закладной

головке через оправку с внутренней

сферической поверхностью. При этом

методе стержень заклёпки вводят сверху,

поддержку с требуемой формой рабочей

поверхности подводят под стержень

заклёпки и формируют замыкающую головку.

Этот метод применяют только при

затрудненном вводе заклёпки снизу и

отсутствии доступа к замыкающей головке.

Качество

клёпки определяют наружным осмотром,

плотность прилегания соединённых

деталей проверяют щупом, форму и размеры

замыкающих головок, а также расстояние

между ними – шаблонами.

Прямые и конические сверла с зенковкой?

Если вы покупаете что-то по нашим ссылкам, ToolGuyd может получить партнерскую комиссию.

Читатель недавно написал о сверлах с зенковкой, и я надеюсь, что некоторые из вас поделятся своим опытом, чтобы помочь ответить на их вопрос.

Сверла с потайной головкой, как многие из вас, я уверен, знают, представляют собой приспособления для сверления, предназначенные для сверления направляющего отверстия под резьбу, а также потайного углубления для головок винтов с плоской головкой. Они также могут раззенковать углубление для винтов, чтобы они располагались под рабочей поверхностью, а не просто заподлицо. Сверла с зенковкой предназначены для выполнения всех этих процессов за одну операцию сверления.

Реклама

Рич написал:

Мне интересно, есть ли у вас какая-либо информация о зенкерных пилотных битах? Недавно я купил у Dewalt упаковку из трех размеров и обнаружил, что пилотные насадки не подходят должным образом к зенковкам. Если вы просверлили достаточно глубоко, чтобы получить правильную зенковку, пилотное отверстие стало слишком широким из-за сужения сверла. Вернул их. Итак, пытаемся выяснить, кто производит приличные пилотные биты с зенковкой.

Выше показан набор из 5 зенкерных сверл Snappy, и мне всегда казалось, что они используют прямые сверла для направляющих отверстий.

Сверла с конической зенковкой Dewalt

Здесь показаны сверла с зенкером Dewalt, и их сверла для пилотного отверстия явно имеют конусообразную форму.

Snappy Набор сверл с конической зенковкой

Snappy также предлагает сверла с конической зенковкой.

Реклама

Хотя другие зенкеры Snappy явно не описаны как имеющие прямые сверла, это кажется справедливым предположением, основанным на внешнем виде. По крайней мере, для этой марки кажется, что если их зенкеры не описаны как конические, будет справедливо предположить, что направляющие сверла прямые.

Принадлежности для сверления с конической потайной головкой предназначены для использования с традиционными коническими шурупами по дереву .

Большинство, если не все шурупы, которые я обычно использую, имеют прямой хвостовик и ровную резьбу, поэтому я всегда предполагал, что конические сверла могут вызвать проблемы при сверлении более глубоких отверстий — именно такую проблему испытывал Рич.

Но если прямые зенкеры лучше подходят для современных шурупов по дереву (пока предположение), почему на рынке так много конических зенкеров?

Некоторые из вас в прошлом выражали предпочтение зенковкам, поэтому мне интересно, вы предпочитаете прямые или конические зенкеры? Вы предпочитаете определенный бренд? Почему?

Что касается моих личных предпочтений, у меня есть пара импортных бит, которые я использую нечасто, и если бы мне предстоял проект, где я знал, что мне понадобится хорошее сверло с зенковкой, я бы взял Snappy. У Snappy также есть приспособление для ограничителя глубины, которое может помочь в повторяемости и согласованности, с чем у меня иногда возникают трудности при использовании сверл или саморезов с отдельными зенковками.

@Rich. Я думаю, что набор Snappy будет хорошим вариантом, и у читателей могут быть альтернативные или даже лучшие предложения и рекомендации.

Купить сейчас: набор Snappy из 5 предметов на Amazon

Купить сейчас: набор Snappy Tapered на Amazon

Купить сейчас: набор Dewalt Tapered на Amazon

Дополнительные параметры на Amazon

Калькулятор глубины зенковки

Создано Комалом Рафаем

Wet

Последнее обновление: 15 марта 2023 г.

Содержание:

- Что такое зенкерование и глубина зенкерования?

- Калькулятор глубины зенковки

- Формула глубины зенковки

- Как рассчитать глубину зенковки

- Значение измерения глубины зенковки Просто чтобы вы знали, это не инструмент для мойки на прилавке, а инструмент, который имеет много других названий, например:

- Калькулятор глубины зенковки ;

- Калькулятор зенковки ; и

- Калькулятор потайных отверстий .

Вы когда-нибудь видели винт, головка которого находится на одном уровне с поверхностью , а не с поднятой вверх головкой? Вот что такое зенкование. А наш инструмент определяет глубину такого потайного отверстия с помощью диаметра и угла зенковки. Это не только эстетично, но и эффективно укрепляет завинчивание и материал.

Давайте углубимся в статью и узнаем больше, например, как рассчитать глубину зенковки и формулу глубины зенковки .

Что такое зенкерование и глубина зенкерования?

Глубина зенковки — это глубина зенковки, которая представляет собой коническое отверстие, вырезанное в материале , чтобы головка винта или болта с потайной головкой находилась заподлицо с поверхностью окружающего материала или ниже нее.

Глубина зенковки обычно составляет измеряется от поверхности материала до дна зенкерного отверстия . Чтобы винт с потайной головкой был эффективным, важно убедиться, что головка винта или болта установлена правильно и что материал не поврежден при затягивании винта или болта.

🔎 Хотите узнать размеры угловых досок, которые используются в качестве подкосов для ваших каркасных проектов? Воспользуйтесь нашим калькулятором угловой резки.

Калькулятор глубины зенковки

Калькулятор глубины зенковки — мощный инструмент, но это не делает его неудобным в использовании — на самом деле он прост и удобен в использовании.

- Введите диаметр зенкерного отверстия на поверхности. У вас есть возможность выбрать между единицами измерения длины.

- Введите угол зенковки , который представляет собой угол в нижней части отверстия зенковки. Единицей измерения по умолчанию здесь являются градусы.

И это все, что нужно с вашей стороны. Остальное зависит от инструмента, чтобы определить глубину зенковки в единице по вашему выбору.

Например, если вы введете 5000 мм5000 \text{ мм}5000 мм в качестве диаметра, а угол равен 36°36\градусов 36°, то глубина зенкерования будет отображаться как 7, 694 мм7,\!694 \ текст{ мм}7 694 мм. Попробуйте!

🔎 Калькулятор окружности болтов Omni поможет вам определить расположение отверстий для болтового соединения. Никогда не знаешь, когда такой инструмент может пригодиться.

Формула глубины зенковки

Формула для определения глубины зенковки является точной.

Он использует диаметр и угол зенковки для оценки ее глубины. А поскольку речь идет об угле, должны помочь тригонометрические функции. Мы специально используем тангенс (tan\tantan) угла.

Он использует диаметр и угол зенковки для оценки ее глубины. А поскольку речь идет об угле, должны помочь тригонометрические функции. Мы специально используем тангенс (tan\tantan) угла.Вот как выглядит формула глубины зенковки: {\rm угол} / 2\справа)}глубина=тангенс(угол/2)диаметр/2

где:

- depth\text {глубина}глубина — глубина зенковки;

- диаметр\текст {диаметр}диаметр — диаметр зенковки; и

- angle\text {angle}angle — угол зенковки.

Как рассчитать глубину зенковки

Теперь, когда мы знакомы с формулой, давайте посмотрим, как можно определить глубину зенковки без использования инструмента.

Вы можете задаться вопросом, зачем вам нужно вычислять его вручную, когда у вас уже есть удобный калькулятор глубины зенковки. Что бы вы сделали, если бы ваш учитель попросил вас определить глубину в поп-викторине, или если бы вы были учителем, и к вам подошел ученик и поинтересовался шагами?

- Первое, что вам нужно сделать, это записать диаметр зенковки .

- Затем разделить диаметр на 2 .

- Запишите угол зенковки .

- Затем разделите угол на 2 и определите тангенс (tan\tantan) результата.

- Наконец, делят на результат шага 2 на окончательный результат шага 4 .

- Результат — это глубина зенковки в единицах измерения диаметра.

🔎 Также, почему бы не попробовать наш калькулятор с круглыми ручками; это поможет вам рассчитать размер круглого пера, который вам нужен, исходя из диаметра или окружности обозначенной земли.

Задумывались ли мы когда-нибудь о значении конкретных задач, которые могут показаться задачами, но имеют для них значение? Ниже приведен список причин, по которым определение глубины зенковки может быть существенным.

Расчет глубины зенкерной раковины гарантирует, что головка винта правильно войдет в отверстие .

Это важно для обеспечения надежной посадки и предотвращения ослабления винта.

Это важно для обеспечения надежной посадки и предотвращения ослабления винта.Если глубина углубления рассчитана неправильно , головка винта может выступать из материала , вызывая повреждение материала.

Знание глубины углубления подтверждает, что винт правильно выровнен с материалом .

Неправильный расчет глубины зенковки может привести к оголению головки винта при затягивании винта, что иногда может привести к поломке винта.

Часто задаваемые вопросы

Как рассчитать глубину зенковки?

Вы можете выполнить следующие действия, чтобы рассчитать глубину зенковки.

- Запишите диаметр и угол зенковки .

- Разделить диаметр на 2 .

- Разделите угол на 2 и вычислите его тангенс .

- Разделить результатов шага 2 на результат шага 3 .

- Результат — это глубина зенковки .

Примечание : Единица измерения глубины такая же, как и единица измерения диаметра.

В чем разница между зенковкой и зенковкой?

Зенковка коническое отверстие , вырезанное в материале, позволяющее головке винта находиться на одном уровне с поверхностью материала или ниже нее.

В отличие от этого, расточенное отверстие представляет собой цилиндрическое отверстие с плоским дном , которое увеличивает другое отверстие или удерживает на месте винт с головкой под торцевой ключ.

Какая оптимальная глубина зенковки?

Оптимальная глубина зенковки зависит от размера используемого винта . Как правило, зенковка должна быть достаточно глубокой , чтобы головка винта сидела заподлицо с поверхностью материала.

Какова глубина зенковки, если диаметр и угол равны 0,55 м и 75°?

Глубина зенковки составляет 0,358 м , когда диаметр составляет 0,55 метра , а угол составляет 75° .

Отличаются наличием пластин из твердосплавных сталей.

Отличаются наличием пластин из твердосплавных сталей. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

Он использует диаметр и угол зенковки для оценки ее глубины. А поскольку речь идет об угле, должны помочь тригонометрические функции. Мы специально используем тангенс (tan\tantan) угла.

Он использует диаметр и угол зенковки для оценки ее глубины. А поскольку речь идет об угле, должны помочь тригонометрические функции. Мы специально используем тангенс (tan\tantan) угла.

Это важно для обеспечения надежной посадки и предотвращения ослабления винта.

Это важно для обеспечения надежной посадки и предотвращения ослабления винта.