Чем зенкер отличается от зенковки: Зенкеры и зенковки, применение и отличия

Содержание

Зенковки – узнайте как с их помощью обработать отверстия в металле

Среди металлорежущих инструментов, используемых для выполнения отверстий, большое значение имеют зенкер и зенковка. Они позволяют привести в соответствие с требованиями такие характеристики выполненного отверстия, как шероховатость, соосность, конусность.

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2.

Отличаются наличием пластин из твердосплавных сталей.

Отличаются наличием пластин из твердосплавных сталей.

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

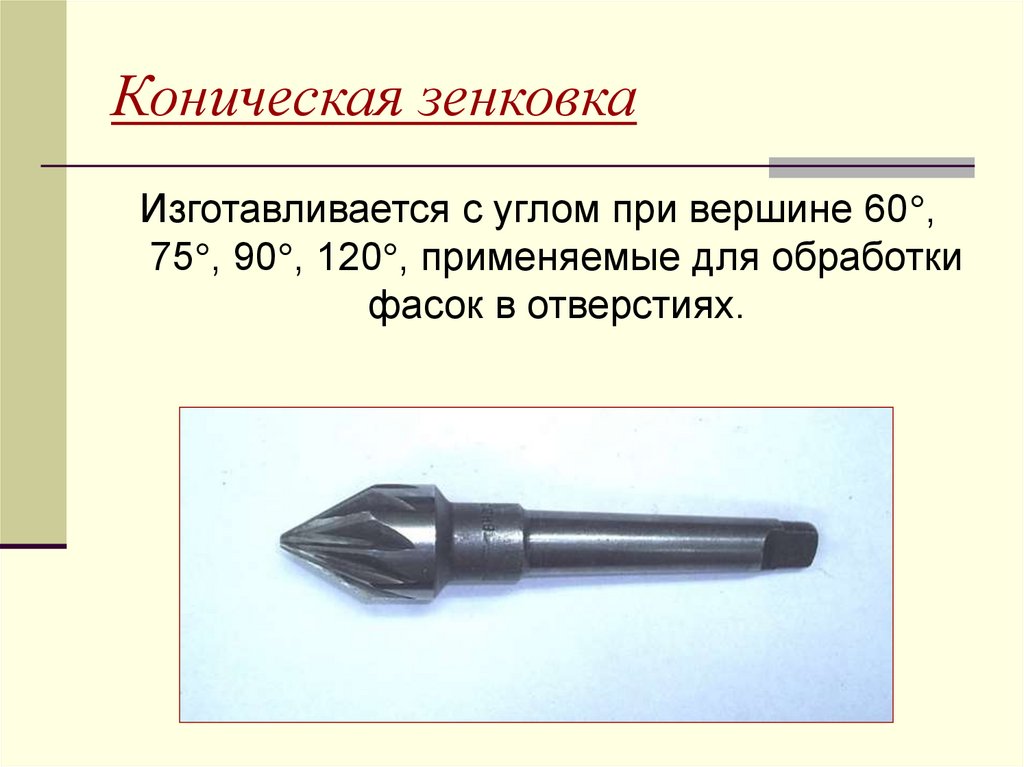

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°. Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

- Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Зенкер: описание и классификация

Как уже отмечалось выше, зенкеры являются разновидностью металлорежущего многолезвийного инструмента. Они позволяют добиться 4–5 класса точности при обработке отверстий. Также они широко применяются для получистовой обработки перед дальнейшей механической или ручной разверткой. По своей конструкции они делятся на несколько видов:

По своей конструкции они делятся на несколько видов:

- хвостовые;

- насадные;

- цельные;

- сборные.

Внешне они напоминают обычное сверло, но имеют большее количество режущих кромок. Точность размера обрабатываемого отверстия достигается за счет калибрующей части. Закрепление инструмента в патроне станка осуществляется с помощью хвостовика. Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Для обработки отверстий диаметром до 100 мм применяются насадные инструменты с четырьмя режущими лезвиями. Их отличительной особенностью является крепление посредством оправки. Добиться облегчения правильного направления режущего устройства позволило наличие фаски на зубьях.

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота.

Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания. - Не полностью обработанное отверстие. Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Виды и назначение зенковок

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

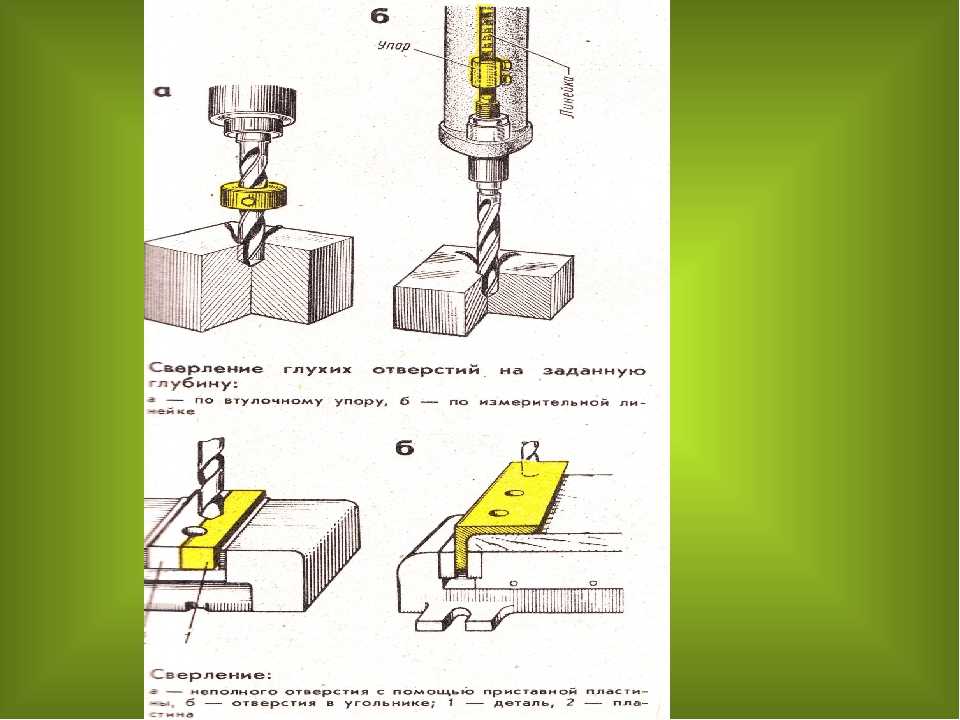

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

1.7 Сверление, зенкерование, зенкование и развертывание отверстий

Сверлением

называется образование снятием стружки

отверстий в сплошном материале с помощью

режущего инструмента – сверла. Сверление

применяют для получения отверстий не

высокой степени точности, и для получения

отверстий под нарезание резьбы,

зенкерование и развёртывания.

Общие

сведения о сверлении.

Сверление

применяется: для получения неответственных

отверстий невысокой степени точности

и значительной шероховатости, например

под крепёжные болты, заклёпки, шпильки

и т. д.; для получения отверстий под

д.; для получения отверстий под

нарезание резьбы, развёртывания и

зенкерование.

Сверление

можно получить отверстие с точностью

по 10-му, в отдельных случаях – по 11-му

квалитету и шероховатостью поверхности

Rz 320…80.

Свёрла

бывают различных видов (рис. а-и) и

изготовляются из быстрорежущих,

легированных и углеродистых сталей, а

также оснащаются пластинками из твёрдых

сплавов.

Сверло

имеет две режущих кромки. Для обработки

металлов различной твёрдости, применяют

свёрла с различным углом наклона винтовой

канавки. Для сверления стали пользуются

свёрлами с углом наклона канавки 18…30

градусов, для сверления лёгких и вязких

металлов – 40…45 градусов, при обработки

алюминия, дюралюминия и электрона – 45

градусов.

Хвостовики

у спиральных свёрл могут быть коническими

и цилиндрическими. Конические хвостовики

имеют свёрла диаметром 6…80мм. Эти

хвостовики образуются конусом Морзе.

Шейка

сверла, соединяющая рабочую часть с

хвостовиком, имеет меньший диаметр, чем

диаметр рабочей части.

Свёрла

бывают оснащённые пластинками из твёрдых

сплавов, с винтовыми, прямыми и косыми

канавками, а также с отверстиями для

подвода охлаждающей жидкости,

твёрдосплавных монолитов, комбинированных,

центровочных и перовых свёрл. Эти свёрла

изготовляют из инструментальных

углеродистых сталей У10, У12, У10А и У12А, а

чаще – из быстрорежущей стали Р6М5.

Зенкерованием

называется процесс обработки зенкерами

цилиндрических и конических необработанных

отверстий в деталях, полученных литьём,

ковкой штамповкой, сверлением, с целью

увеличения их диаметра, качества

поверхности, повышения точности

(уменьшение конусности, овальности).

Общие

сведения о зенкеровании.

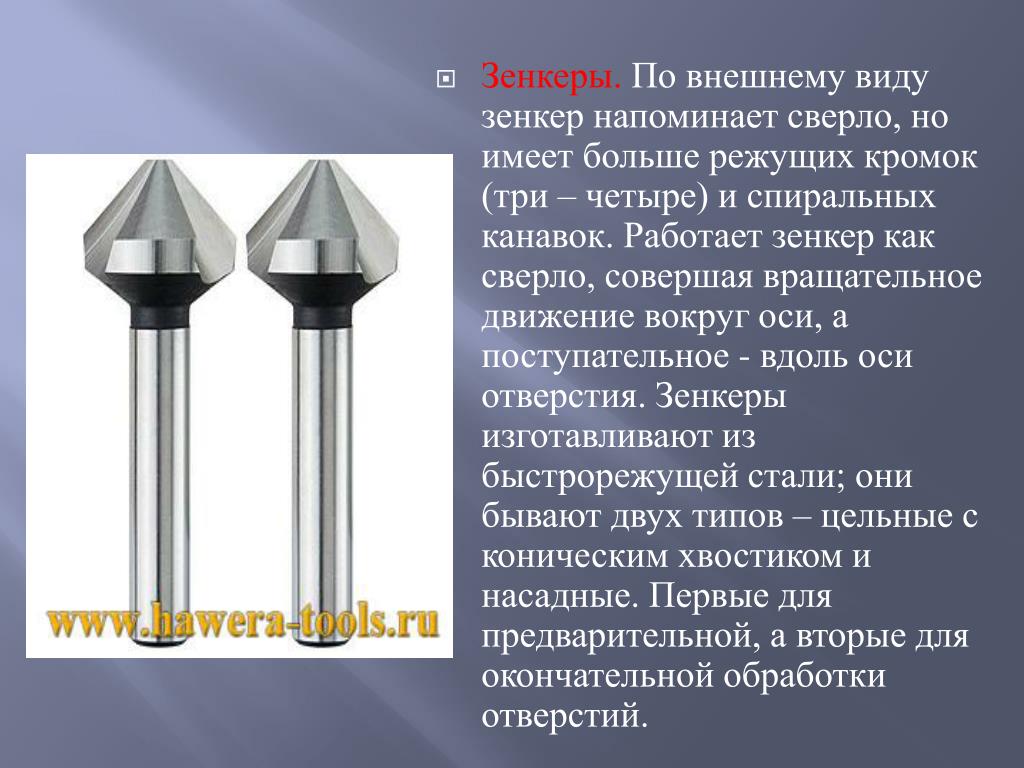

По

внешнему виду зенкер напоминает сверло,

но имеет больше режущих кромок (три –

четыре) и спиральных канавок. Работает

зенкер как сверло, совершая вращательное

движение вокруг оси, а поступательное

— вдоль оси отверстия. Зенкеры изготавливают

из быстрорежущей стали; они бывают двух

типов – цельные с коническим хвостиком

и насадные. Первые для предварительной,

Первые для предварительной,

а вторые для окончательной обработки

отверстий.

Зенкование

– это процесс обработки специальным

инструментом цилиндрических или

конических углублений и фасок просверленных

отверстий под головки болтов, винтов и

заклёпок.

Общие

сведения о зенковании.

Основной

особенностью зенковок по сравнению с

зенкерами является наличие зубьев на

торце и направляющих цапф, которыми

зенковки вводятся в просверленное

отверстие.

Зенковки

бывают; цилиндрическая имеющая

направляющую цапфу, рабочую часть,

состоящую из 4…8 зубьев и хвостовика;

коническая имеет угол конуса при вершине

30, 60, 90 и 120 градусов; державка с зенковкой

и вращающимся ограничителем позволяет

зенковать отверстия на одинаковую

глубину, что трудно достичь при пользовании

обычными зенковками; ценковки в виде

насадных головок, имеют торцевые зубья,

используют их для обработки бобышек

под шайбы, упорные кольца и гайки.

Крепление зенковок и ценковок не

отличается от крепления свёрл.

Развёртывание

– это процесс чистовой обработки

отверстий, обеспечивающий точность по

7…9-му квалитетам и шероховатость

поверхности Ra 1,25…0,63.

Общие

сведения о развертывании.

По

форме обрабатываемого отверстия

развёртки подразделяют на цилиндрические

и конические. Ручные и машинные развёртки

состоят из трёх основных частей: рабочей,

шейки и хвостовика. У ручных развёрток

обратный конус составляет 0,05…0,1мм, а у

машинных – 0,04…0,3мм.

Машинные

развёртки изготовляют с равномерным

распределением зубьев по окружности.

Число зубьев развёрток чётное – 6, 8, 10

и т.д. Чем больше зубьев, чем выше качество

обработки.

Ручные

и машинные развёртки выполняют с прямыми

(прямозубые) и винтовыми (спиральные)

канавками (зубьями).

Развёртки

подразделяются на несколько видов:

ручные

цилиндрические развёртки;

машинные

развёртки с коническим и цилиндрическим

хвостиком;

машинные

насадные развёртки и со вставными

ножами;

машинные

развёртки с квадратной головкой;

машинные

развёртки, оснащённые пластинками из

твёрдого сплава;

раздвижные

(регулируемые) машинные развёртки.

Приёмы

развёртывания.

Развёртыванию

всегда предшествует сверление и

зенкерование отверстий. Глубина резания

определяется толщиной срезаемого слоя,

составляющей половину припуска на

диаметр. При этом нужно иметь в виду,

что для отверстий диаметром не более

25мм под чёрное развёртывание оставляют

припуск 0,01…0,15мм, под чистовое –

0,05…0,02мм.

Ручное

развёртывание. Приступая к развёртыванию,

прежде всего следует:

выбрать

соответствующую развёртку, затем

убедиться, что на режущих кромках нет

выкрошившихся зубьев или забоин;

осторожно

установить в отверстие развёртку и

проверить её положение по угольнику 90

градусов; убедившись в перпендикулярности

оси, в отверстие вставляют конец развёртки

так, чтобы её ось совпала с осью отверстия;

вращение осуществляют только в одном

направлении, так как при вращении в

обратном направлении может искрошиться

лезвие.

Для

последовательности обработки отверстия

диаметром 30мм в стальной детали по

6…7-му квалитету:

I

– сверление отверстия диаметром 28мм;

II

– зенкерование зенкером диаметром

29,6мм;

III

– развёртывание черновой развёрткой

диаметром 29,9мм;

IV

– развёртывание чистовой развёрткой

диаметром 30мм.

Обработка

конических отверстий. Вначале обрабатывают

отверстие ступенчатым зенкером, затем

применяют развёртку со стружколомающими

канавками и далее – коническую развёртку

с гладкими режущими лезвиями.

Шарошки, зенкеры, фрезы, зенковки для Лада (ВАЗ) | Ассортимент и цены

Шарошки, зенкеры, фрезы, зенковки для Лада (ВАЗ) | Ассортимент и цены | Интернет-магазин Motorring

Интернет-магазин тюнинга и стандартных запчастей

для автомобилей LADA.

Доставка по всей России и Казахстану

Корзина пуста

Спец инструменты

Шарошки, зенкеры, фрезы, зенковки

Легко найти товар! Clear search

Результаты поиска:

В группе представлено: 24 / 24 позиций

по популярности

по цене

Зенковка седла известна с даты изобретения двигателя внутреннего сгорания. Изначально сёдла были в основном сделаны из одного чугуна. Сегодня седло мастерят из самых разнообразных в различных комбинациях сплавов, порошковых металлов и других сверхтвёрдых материалов. Эти материалы призваны продлить задачу седла уплотнять головку во время работы мотора. Разнообразие материалов, также означает, что необходимы новые приспособления для правильной обработки изделий.

Сегодня седло мастерят из самых разнообразных в различных комбинациях сплавов, порошковых металлов и других сверхтвёрдых материалов. Эти материалы призваны продлить задачу седла уплотнять головку во время работы мотора. Разнообразие материалов, также означает, что необходимы новые приспособления для правильной обработки изделий.

Седло — простой компонент силового агрегата, играет важную роль в герметизации цикла сжатия и охлаждения клапанов. При работе мотора клапана подвергаются нагреву, износу, прогару, ослабляются сёдла, усиливая деформацию направляющих втулок. Трещины являются общей проблемой. При значительной выработке сиденья следует утечка газов и давления, нагревая клапан значительнее, чем обычно. То же самое наблюдается при потере концентричной формы седла по отношению к клапану. Любое несоответствие между поверхностью прилегания клапана к седлу имеет негативные последствия для долговечности клапана. Обнаружение трещин или негерметичности возможно дымогенератором.

При появлении трещин и прочих дефектов седла стоит провести шлифовку для возобновления уплотнительной способности. При значительной выработке старое седло подлежит замене вставкой.

Несколько предостережений

Перед тем, как приступить к работе с седлом, стоит убедиться в целостности и отсутствии деформации направляющих клапанов. Основная цель нашей работы — удаление неравномерного износа седла должным образом.

Другая причина восстановления поверхности седла — улучшение воздушного потока. Стоит помнить, что изменение потока воздуха влечёт потерю мощности. Следует иметь это ввиду при соблюдении углов прилегания седла и клапана.

Следующий момент — ширина седла. Широкое седло лучше охлаждает клапан, достаточно узкое, лучше противостоит нагару. Да, более узкие сиденья имеют улучшенный воздушный поток, но узкие места менее долговечны.

Обработка

Седло подвергается обработке механическими средствами для придания оптимально концентрической поверхности, чтобы максимизировать уплотнение и охлаждение клапана.

Восстановительный ремонт подходит для не слишком изношенных, погнутых, поврежденных или треснутых сёдел. При наличии надлежащего оборудования допустимо самостоятельное восстановление поверхности сёдел. Некоторые детали, особенно из термостойкого сплава, могут быть очень дорогими для замены. Сёдла клапанов редко заменяются без значительного повреждения.

Шлифовка является способом обработки доступным для «обывателя». Качественный процесс занимает много времени. Если инструмент не выровнен по отношению к седлу, будет нарушена соосность изделий. Ручная обработка седла клапана с использованием зенкеров позволяет проводить обработку тел под определенными углами. Использование нескольких фрез позволяет достичь нескольких углов на одном седле. Эти большие резцы «начального уровня». К недостаткам можно отнести непреднамеренное приложение большего усилия на ту или иную сторону и придания неровности. При значительно й выработке поверхности ручной обработка станет утомительной. Используйте более нежный подход при шлифовании сёдел клапанов.

Используйте более нежный подход при шлифовании сёдел клапанов.

- Верхний угол: составляет 30°, это угол со стороны камеры сгорания.

- Угол посадки: 45°, угол соприкосновения седла и клапана, предотвращающий проникновение газов.

- Нижний угол: 60°, угол перехода потока воздуха от седла в камеру.

Для проверки концентричность места обработки используют датчик биения. Создание вакуума в камере на месте прилегания седла и клапана — другой метод проверки. Но способность удерживать вакуум не обещает гарантии сохранения концентричности. Вот почему оба метода должны использоваться совместно для проверки качества работы.

Запомните эти советы:

- Нежность. Не толкайте, не прикладывайте большого усилия на сёдла клапанов. Держите инструмент ближе к телу, не работайте на расстоянии вытянутой руки. Это позволит иметь гораздо больший контроль над технологией процесса при одновременном снижении отклонений и усталости.

- Устранить боковое движение.

Распределяйте усилие равномерно по седлу. Используйте равномерное вращение во избежание смещения от центра. При работе следует избегать резких перекосов инструмента на поверхности седла.

Распределяйте усилие равномерно по седлу. Используйте равномерное вращение во избежание смещения от центра. При работе следует избегать резких перекосов инструмента на поверхности седла.

Что такое зенковка? (с изображением)

`;

Паркер Браун

Зенковка представляет собой конусообразное отверстие, вырезанное в объекте таким образом, чтобы головка шурупа, болта или гвоздя находилась заподлицо с поверхностью. Инструмент, используемый для резки зенковки, также называется зенковкой, и он бывает разных стилей. Зенковки очень похожи на зенкеры, где неглубокое круглое отверстие просверливается поверх меньшего отверстия, чтобы соответствовать головке болта. Зенковка может быть очень полезной процедурой, поскольку она удаляет любые острые края, вызванные выступающими головками шурупов, болтов или гвоздей с поверхности объекта.

Зенковки очень похожи на зенкеры, где неглубокое круглое отверстие просверливается поверх меньшего отверстия, чтобы соответствовать головке болта. Зенковка может быть очень полезной процедурой, поскольку она удаляет любые острые края, вызванные выступающими головками шурупов, болтов или гвоздей с поверхности объекта.

Углы фаски зенковки могут различаться в зависимости от используемого инструмента или угла фаски винта или болта. Как правило, углы фаски составляют 60, 82, 9°.0, 100, 110 или 120 градусов, при этом угол измеряется от любого конца отверстия ствола. Зенковки обычно имеют коническую форму, что называется погружным приложением. Некоторые зенкеры имеют скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Некоторые зенкеры имеют скошенные края, чтобы обеспечить пересечение двух разных плоскостей.

Другой тип метода зенкерования известен как фасонное зенкерование, которое используется исключительно при работе с листовым металлом. Этот тип зенковки эффективно увеличивает прочность, поскольку несколько зенкеров соединяются вместе. Два метода изготовления таких зенкеров известны как углубление с модифицированным радиусом и углубление в виде монеты.

Для выполнения операции зенкования требуется специальный инструмент для зенкования. Сверла с зенковкой бывают самых разных размеров и углов, что позволяет использовать их практически с любой головкой винта или болта, и обычно они используются на фрезерных станках. Эти биты, однако, не являются исключительными для мельницы; Зенковки также можно использовать на сверлах, сверлильных станках и токарных станках.

Сверла с зенковкой бывают самых разных размеров и углов, что позволяет использовать их практически с любой головкой винта или болта, и обычно они используются на фрезерных станках. Эти биты, однако, не являются исключительными для мельницы; Зенковки также можно использовать на сверлах, сверлильных станках и токарных станках.

Один тип зенкерного инструмента известен как зенкер с поперечным отверстием. Это коническое устройство с отверстием на одной стороне самого конуса. Это отверстие является очень важной частью инструмента, потому что оно не только образует режущую кромку, но и служит местом для сбора отработанных материалов, таких как опилки и металлическая стружка. Этот инструмент не является полностью симметричным, что препятствует трению всего конуса о фаску, так что отверстие можно использовать как режущую кромку.

Этот инструмент не является полностью симметричным, что препятствует трению всего конуса о фаску, так что отверстие можно использовать как режущую кромку.

Однако фреза с поперечными отверстиями не используется для большинства операций резки. Вместо этого его используют для отделочных работ, где не нужен острый инструмент. Когда зенкеры на самом деле вырезаются, используется рифленый зенкер. Этот инструмент чем-то похож на концевую фрезу для фрезерного станка, но имеет форму конуса. Сам конус имеет множество углов, которые обычно составляют шесть распространенных углов — 60, 82, 90, 100, 110 или 120 градусов.

Еще один вид инструмента — зенкер задний, который часто используют для обработки труднодоступных мест. Он состоит из двух компонентов: стержня и самого бита. Стержень устанавливается на место, где должна быть произведена процедура зенкования, а затем на стержень добавляется само долото.

Непрерывные петли по индивидуальному заказу — зенковка отверстий

Непрерывные петли

изменить тип петли

Отверстия

изменение операции

Зенковка

Отверстия: Зенковка

См. размерные таблицы ниже.

размерные таблицы ниже.

Отверстия

имеют зенкер, добавленный к ним, когда плоская головка

шуруп или заклепку, чтобы головка шурупа не выступала над поверхностью листа.

Это требование часто возникает с петлями, потому что когда петля

закрывается, часто остается мало места для торчащих головок крепежа

с поверхности шарнира. Особенно это актуально, когда отверстия на обоих

листья расположены прямо напротив друг друга.

Например, на полуштампованных петлях,

нет места для головок крепежа, когда петля закрывается. Потайные отверстия являются общими в этой конфигурации.

Отверстия с потайной головкой

Размеры винтов с плоской головкой пронумерованы. Допустимо указывать размеры отверстий по этому номеру, например: «Отверстие для винта с плоской головкой № 8»

Стандартные уголки с зенковкой

Вы также можете назвать размеры по

угол и диаметр. Самые популярные угловые вызовы — 82 и 100 градусов, но доступны и другие углы.

Размеры зенковки

Также можно назвать размеры по верхнему и нижнему диаметру.

Минимальный остаточный материал

Обратите внимание, что важно спроектировать хотя бы небольшое количество

материал оставаться неразрезанным.

Если это не предусмотрено, инструменты, используемые для нарезки зенковки, будут образовывать недопустимый заусенец на обратной стороне петли.

Схема зенковки

Почему диаметр нашего отверстия обычно больше диаметра корпуса

При пробивке отверстия в листовом металле при подготовке к

зенкеруя, мы пробиваем отверстие, достаточно большое, чтобы оставить минимум 0,005 дюйма.

на дне отверстия, чтобы не образовался заусенец. Диаграмма

выше показан этот минимум 0,005 дюйма. Мы рассчитали отверстие

диаметр, необходимый для ряда популярных размеров винтов, и перечислили

размеры в таблицах ниже.

Стол для зенкеров 82 градуса

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

Максимум. Диаметр головки Диаметр головки | 0,225 | 0,252 | 0,279 | 0,332 | 0,385 | 0,438 | 0,507 |

| Мин. Диаметр головки | 0,207 | 0,232 | 0,257 | 0,308 | 0,359 | 0,410 | 0,477 |

| Топ Ццк. Диаметр | 0,216 | 0,242 | 0,268 | 0,320 | 0,372 | 0,424 | 0,492 |

| Диаметр корпуса | 0,112 | 0,125 | 0,138 | 0,164 | 0,190 | 0,216 | 0,250 |

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

| Толщина | Размеры отверстий перед зенковкой для Винты 82 градуса (+/-.  005) 005) | ||||||

| 0,020 | 0,1950 | 0,2220 | 0,2490 | 0,3020 | 0,3550 | 0,4060 | 0,4770 |

| 0,025 | 0,1870 | 0,2130 | 0,2400 | 0,2930 | 0,3460 | 0,4060 | 0,4680 |

| 0,030 | 0,1760 | 0,2010 | 0,2280 | 0,2810 | 0,3340 | 0,4060 | 0,4560 |

| 0,035 | 0,1660 | 0,1960 | 0,2210 | 0,2740 | 0,3280 | 0,4060 | 0,4490 |

| 0,042 | 0,1600 | 0,1870 | 0,2130 | 0,2630 | 0,3170 | 0,4060 | 0,4370 |

| 0,050 | 0,1410 | 0,1700 | 0,1960 | 0,2500 | 0,3030 | 0,3830 | 0,4240 |

| 0,060 | 0,1280 | 0,1520 | 0,1790 | 0,2320 | 0,2850 | 0,3830 | 0,4060 |

| 0,074 | 0,1250 | 0,1280 | 0,1560 | 0,2080 | 0,2630 | 0,3680 | 0,3830 |

| 0,090 | 0,1250 | 0,1280 | 0,1560 | 0,1940 | 0,2500 | 0,3360 | 0,3680 |

| 0,120 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,3030 | 0,3120 |

| 0,179 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,250 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

Наш стандарт диаметра верхней части

зенкер должен принять середину диапазона для номинального размера

с допуском плюс или минус 0,010 . Например, для плоской головки #8.

Например, для плоской головки #8.

ввинчивая материал толщиной 0,042, мы пробивали бы отверстие диаметром 0,263 и

зенковать до 0,320 (0,332 плюс 0,308 разделить на 2) плюс или минус 0,010. Любой

размер верхней части зенковки от 0,310 до 0,330 будет учитываться

в пределах допуска.

Отверстие, пробитое в металлическом листе,

спроектирован так, чтобы оставить стенку толщиной не менее 0,005 после завершения зенковки. Этот

предотвратит образование заусенцев на нижней стороне листового металла. Для

В приведенном выше примере мы проделали бы отверстие диаметром 0,263, хотя диаметр корпуса

винт .164. Часть головы будет выступать под поверхностью листа

металл.

Стол для 100-градусных зенкеров

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

Максимум. Диаметр головки Диаметр головки | 0,231 | 0,257 | 0,283 | 0,335 | 0,387 | 0,439 | 0,507 |

| Мин. Диаметр головки | 0,201 | 0,227 | 0,253 | 0,305 | 0,357 | 0,409 | 0,477 |

| Топ Ццк. Диаметр | 0,216 | 0,242 | 0,268 | 0,320 | 0,372 | 0,424 | 0,492 |

| Диаметр корпуса | 0,112 | 0,125 | 0,138 | 0,164 | 0,190 | 0,216 | 0,250 |

| Размер винта | #4 | #5 | #6 | #8 | #10 | #12 | 1/4-20 |

| Толщина | Размеры отверстий перед зенковкой Винты 100 градусов (+/-.  005) 005) | ||||||

| 0,020 | 0,1870 | 0,2130 | 0,2490 | 0,3020 | 0,3460 | 0,4060 | 0,4770 |

| 0,025 | 0,1870 | 0,2130 | 0,2320 | 0,2930 | 0,3460 | 0,4060 | 0,4680 |

| 0,030 | 0,1760 | 0,1960 | 0,2210 | 0,2740 | 0,3360 | 0,3830 | 0,4560 |

| 0,035 | 0,1600 | 0,1870 | 0,2130 | 0,2630 | 0,3120 | 0,3680 | 0,4370 |

| 0,042 | 0,1410 | 0,1760 | 0,1960 | 0,2500 | 0,3130 | 0,3680 | 0,4240 |

| 0,050 | 0,1250 | 0,1280 | 0,1760 | 0,2320 | 0,2850 | 0,3360 | 0,4060 |

| 0,060 | 0,1250 | 0,1280 | 0,1560 | 0,2130 | 0,2850 | 0,3830 | 0,4060 |

| 0,074 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,090 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,120 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,179 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

| 0,250 | 0,1250 | 0,1280 | 0,1560 | 0,1870 | 0,2130 | 0,2320 | 0,3120 |

Наш стандарт диаметра для

вершину зенковки следует принять за номинальную середину диапазона

размер с допуском плюс или минус 0,015 . Например, для

Например, для

Винт № 8 с плоской головкой из материала толщиной 0,042, мы бы пробивали винт диаметром 0,250.

отверстие и зенковать до 0,320 (0,335 плюс 0,305 разделить на 2) плюс или минус

0,015. Любой размер верхней части зенковки от 0,305 до 0,335 будет

рассматривать в пределах допуска.

Отверстие, пробитое в листовом металле, предназначено для

оставьте стену минимум 0,005 после завершения зенковки. Это будет

предотвратить образование заусенцев на нижней стороне листового металла. Для

В приведенном выше примере мы пробивали бы отверстие диаметром 0,250, хотя корпус

диаметр винта .164. Часть головы будет выступать ниже

поверхность листового металла.

Для чего используются зенкеры?

Вопрос задан: Арасели Кормье

Оценка: 4,6/5

(32 голоса)

Зенковка — это режущий инструмент , который делает коническое отверстие в объекте. Обычное использование заключается в том, чтобы головка болта или винта с потайной головкой при помещении в отверстие находилась заподлицо с поверхностью или под ней. Зенковки также можно использовать для удаления заусенцев, оставшихся после сверления или нарезания резьбы.

Зенковки также можно использовать для удаления заусенцев, оставшихся после сверления или нарезания резьбы.

Что делают зенковки?

Зенковки в основном используются для зенкерования отверстий, зенкерования винтов и удаления заусенцев . Зенковка расширяет отверстие и облегчает последующее нарезание резьбы. При зенкеровании шурупов создается место для головки шурупа, чтобы она сомкнулась с поверхностью заготовки.

Когда следует зенковать?

Зенковка выполняется для того, чтобы винты с плоской головкой плотно прилегали к заготовке . Зенковка создает коническое отверстие, соответствующее углу винта, так что, когда винт полностью закручен, головка будет находиться на одном уровне или немного ниже поверхности.

Нужна ли мне зенковка?

Для мягкой древесины, такой как сосна, зенковка может не понадобиться , так как обычно можно просто просверлить немного дольше, чтобы головка находилась заподлицо. Но для твердой древесины необходимы зенкеры, если вы хотите, чтобы головка шурупа была на одном уровне, или чтобы скрыть ее полностью под поверхностью, поместив над ней древесный наполнитель или заглушку.

Как выбрать зенкер?

Вы должны выбрать зенкер , размер которого больше, чем размер отверстия под болт . Диаметр зенковки = 1,5 x диаметр отверстия под размер болта. Пример: Болт 1/4″-20 – умножьте диаметр (0,250) x 1,5 = 0,375.

Сверло с зенковкой. Как использовать сверло с зенковкой.

Найдено 23 связанных вопроса

Какой размер пилотного отверстия?

Как правило, направляющее отверстие должно быть того же диаметра, что и основание винта (центральный стержень чуть ниже резьбы) . Это позволяет большей части шурупа входить в доску, не разделяя волокна, но при этом позволяет резьбе выполнять свою работу по стягиванию двух досок вместе для образования соединения.

В чем разница между зенковкой и зенковкой?

Разница между ними угол, под которым просверлено большее отверстие . Большее отверстие зенковки сужается под углом; тогда как цековка просверливается прямо в материале и оставляет плоское дно между цековкой и более узким внутренним валом.

Каковы две основные причины использования зенковки?

Причины использования зенковки

- Винт с трудом поворачивается. V-образная часть шурупа отталкивает древесину при вращении. …

- Хочу спрятать винт. …

- Не нужно выступающее отверстие для винта. …

- Хотите избежать растрескивания дерева. …

- Хотите, чтобы проект выглядел лучше. …

- Хотите избежать выдолбления древесины. …

- Хотите помочь установить винт.

Каковы недостатки использования винтов?

Каковы недостатки винтов?

- Видимость. Винты имеют очень заметные головки, которые трудно незаметно скрыть.

…

… - Уничтожение материалов. Шурупы могут разорвать некоторые материалы, что делает их плохим крепежным средством для слабой и тонкой древесины. …

- Неспособность удерживать. …

- Опасности для головы. …

- Зачистка.

В чем разница между фаской и зенковкой?

Основное различие между зенкером и зенкером заключается в конфигурации плунжера . Фаскомеры имеют угловой плунжер, состоящий из трех рифленых секций. … Поскольку зенкеры более важны, зенкерные датчики имеют конические плунжеры, которые плотно прилегают ко всей поверхности зенковки.

Что такое глухое отверстие?

Глухие отверстия представляют собой углубления различной формы и . глубина, не проламывающая заготовку . Важность обработки глухих отверстий.

В чем преимущество зенкования отверстий?

Зенковка выполняется путем выполнения конусообразного отверстия, которое позволяет крепежу с плоской головкой сидеть заподлицо при установке . Это предотвращает заедание или повреждение верхней части застежки, что может произойти, если она не находится на одном уровне с поверхностью.

Это предотвращает заедание или повреждение верхней части застежки, что может произойти, если она не находится на одном уровне с поверхностью.

Что такое символ цековки?

Зенковка (обозначение: ⌴ ) представляет собой цилиндрическое отверстие с плоским дном, которое увеличивает другое коаксиальное отверстие, или инструмент, используемый для создания этого элемента.

Почему это называется зенковкой?

Обзор винтов с потайной головкой

Их называют «винтами с потайной головкой» , потому что они «утопают» в предметах и поверхностях . Они имеют плоскую головку, которая сужается вдоль стержня. Поэтому, когда вы ввинчиваете шуруп с потайной головкой в объект или поверхность, его головка утонет так, что окажется на одном уровне с соответствующим материалом.

Почему люди используют винты?

Шурупы лучше подходят для временных работ, поскольку они создают прочное соединение и их легче удалить, чем гвозди . Шурупы — любимый крепеж столяров, потому что, например, их можно использовать для создания приспособлений (временных конструкций, которые направляют и обеспечивают постоянство работы) для небольших проектов, таких как установка петель.

Почему плотники предпочитают шурупы гвоздям?

Винты более хрупкие, чем гвозди. … У гвоздей нет резьбового стержня, поэтому они не такие хрупкие, как шурупы. И, в свою очередь, они обладают большей прочностью на растяжение , что делает их желательными для строительных и столярных работ.

Какие есть примеры винтов в реальной жизни?

Некоторые примеры использования винта в крышке банки , дрели, болте, лампочке, кранах, пробках для бутылок и шариковых ручках. Круглые лестницы также являются формой винта. Другое использование винта в устройстве, известном как винтовой насос.

Какой самый распространенный угол зенковки?

Зенкеры изготавливаются с шестью распространенными углами: 60°, 82°, 90°, 100°, 110° или 120°, причем два наиболее распространенных из них равны 82° и 90° .

В чем основное различие между зенковкой и точечной наплавкой?

Разница между зенкерованием и точечной обработкой заключается в том, что расточенная поверхность обычно имеет уступ на дне расширенного отверстия , тогда как точечная поверхность плоская и всегда расположена под прямым углом к оси отверстия.

Что такое процесс зенкования?

Зенковка — это процесс , при котором создается V-образная кромка у поверхности отверстия . Он часто используется для снятия заусенцев с просверленного или резьбового отверстия или для того, чтобы головка винта с потайной головкой располагалась заподлицо или под поверхностью. … При изготовлении с использованием сверлильного станка или токарного станка используется инструмент, соответствующим образом называемый зенковкой.

Что означает потайное отверстие?

для увеличения верхней части (полости ), в частности, путем снятия фаски, для установки конусообразной головки винта, болта и т. д. для утопления (головки винта, болта и т. д.) в подготовленное углубление так, чтобы оно было на одном уровне с поверхностью или ниже ее. существительное. инструмент для зенкования отверстия.

Для чего нужен бит Форстнера?

Сверла Форстнера уникальны тем, что могут сверлить отверстия внахлест, надрезы на краях заготовки и наклонные отверстия на поверхности заготовки (например, карманные отверстия).