Рутиловые электроды маркировка: Рутиловые электроды – особенности и преимущества

Содержание

Сварочные электроды с рутиловым покрытием:марки,обозначение,выбор

При выборе электродов под определенные виды заготовок, очень важно ориентироваться не только на то, какие виды сварочной проволоки входят в их состав, но и каким покрытием они обладают. Электроды с рутиловым покрытием являются лишь одним из типов, которые встречаются в сварочном деле, но это один из самых распространенных вариантов. Главной особенностью данного типа является то, что он на половину состоит из рутилового концентрата. Благодаря этому, металл шва получается похожим по свойствам на спокойную и полуспокойную сталь. Если сравнивать с кислым покрытием электродов, то в данном случае намного меньше вероятность образования трещин, поэтому, швы получаются более качественными.

Рутиловые электроды для сварки

В составе встречаются карбонаты, алюмосиликаты и рутил. Чем больше карбонатов в составе данного покрытия, тем меньше кремния и кислорода будет в готовом шве. Данное покрытие электродов для сварки добавляет наплавленному металлу ударной вязкости, так как повышается щелочность шлака. В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием обладают очень важным преимуществом, так как они могут сохранять высокое качество сваривания, даже если на поверхности основного металла есть ржавчина или окалина, если во время процесса соединения меняется длина дуги или присутствуют прочие неблагоприятные условия. При этом электроды хорошо зажигаются, как в первый, так и в последующие разы. Дуга горит стабильно и не прерывается при резких движениях. Она одинаково хорошо проявляет себя как при постоянном, так и при переменном токе. Обмазка обеспечивает плотность горения, так что металл практически не разбрызгивается. Это дает дополнительные преимущества во время сваривания в вертикальном и потолочном положении. Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Сварочные электроды с рутиловым покрытием

Преимущества

- Электроды с рутиловым покрытием обеспечивают надежную защиту от негативного влияния внешних факторов, поддерживая при этом высокое качество шва;

- Обмазка дает стабильное горение дуги;

- Возможно использовать во всех положениях;

- При выполнении всех условий предварительной подготовки, снижает риск образования трещин и пор;

- Увеличивает ударную вязкость металла.

Недостатки

- Требуется проводить дополнительную подготовку в виде просушки и прокалки при точном соблюдении режимов;

- Имеет относительно низкий диапазон взаимодействия с металлами, так как используется для малоуглеродистой и низколегированной стали;

- Требуется придерживаться точных режимов, так как при повышении тока выше номинального резко ухудшаются свойства электрода;

- После прокалки можно пользоваться только по прошествии суток.

Физико-химический состав

Электроды с рутиловым покрытием могут иметь некоторые отличия в своем составе. Но в целом можно определить среднестатистический состав, который встречается в большинстве случаев. Как правило, в него входит:

- Рутил – 48%;

- Полевой шпат – 30%;

- Ферромарганец – 15%;

- Магнезит – 15%;

- Декстрин – 2%.

Масса покрытия зачастую в два раза меньше, чем масса стержня электрода.

Технические характеристики

Сварочные электроды с рутиловым покрытием обладают не только теми свойствами, которые дает покрытие, но теми, что дает металлический стержень внутри них. На примере технических характеристик АНО-21, которые имеют такую же обмазку, можно примерно понять, какими свойствами обладают другие разновидности.

| Темпера тура испытаний, градусы Цельсия | Сопротивление разрыву временное, Н/мм2 | Удлинение относительное, % | Вязкость ударная, Дж/см2 | Угол загиба соединения, градусы Цельсия | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 450 | 18 | 78 | 150 | – 20 |

| Производительность наплавки, г/мин | Относительный выход металла на шве, % | Расход электродов на 1 кг шва, кг | ||

| 14 | 95 | 1,65 | ||

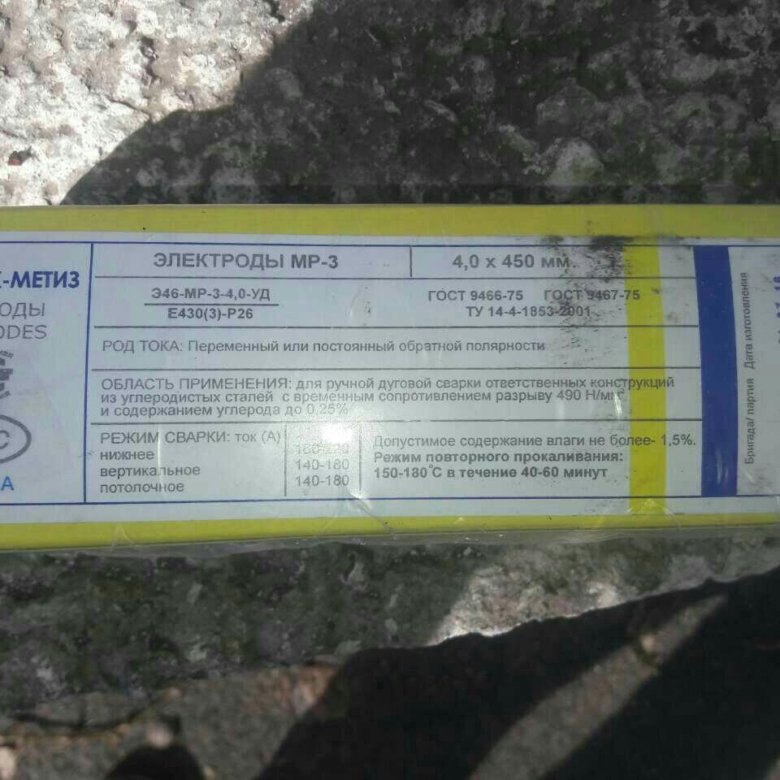

Марки электродов с рутиловым покрытием

Практически электроды с рутиловым покрытием, марки которых представлены ниже предназначаются для сварки металлов с низким содержанием углерода. А также с минимальным присутствием легирующих элементов. Иными словами, это самые простые расходные материалы, но тем не менее, достаточно распространенные. К ним можно причислить такие электроды как:

- МР-3;

- АНО;

- ЗРС-1;

- ЗРС-2;

- ОЗС-4;

- ОЗС-6.

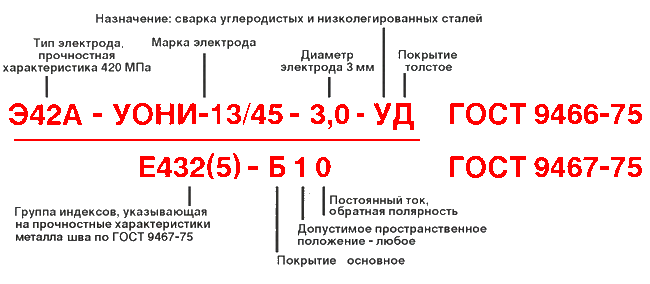

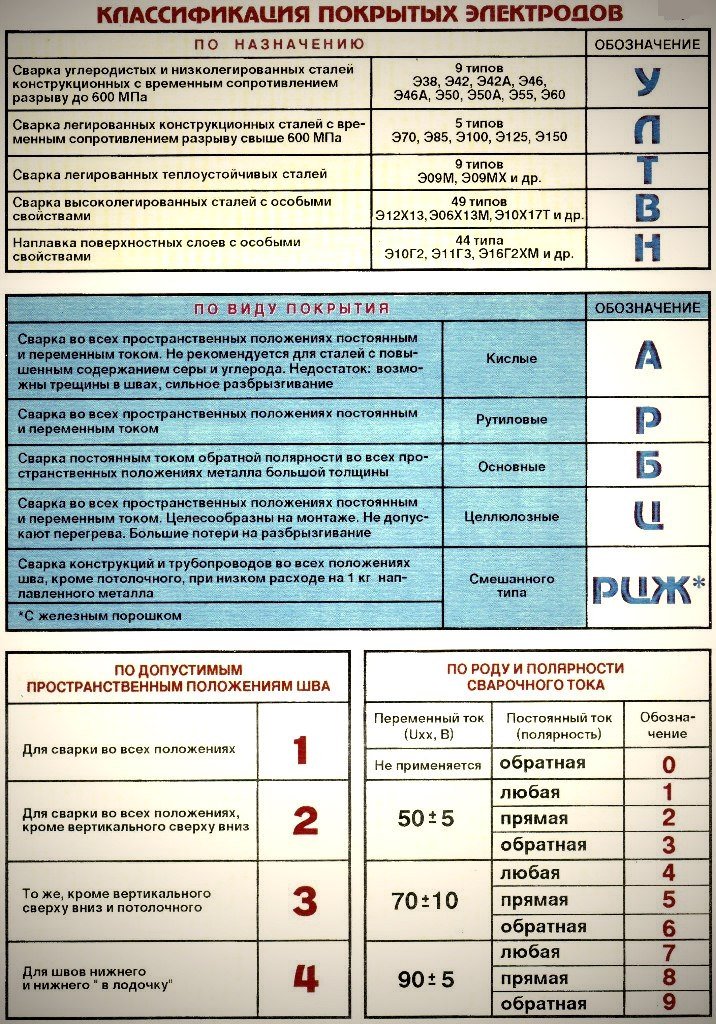

Обозначение и маркировка

Обозначение рутилового покрытия в маркировке электродов осуществляется при помощи буквы «Р». На последних позициях указывается, какой обмазкой обладает та или иная разновидность расходного материала. Если рассмотреть полную маркировку модели Э46–АНО–21d–УД, 9466–75. Е 432 (3) – Р 1, то здесь видно, что присутствует «Р» и данная марка относится к материалам с рутиловым покрытием. Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Маркировка сварочных электродов

Выбор

Сварка рутиловыми электродами проходит достаточно просто и без лишних проблем, поэтому выбор мастеров так часто падает именно на них. При выборе нужно обращать внимание не только на покрытие, но и на состав стержня. В идеальных условиях он должен полностью совпадать с тем металлом, с которым сваривается. Большинство марок образуют наплавленный металл схожий по составу с конструкционной сталью. Следующим пунктом выбора является толщина. Данный пункт оказывается достаточно важным, так как не все марки имеют в своем ассортименте тонкие электроды, тоньше 2 мм. Это может оказаться проблемой в некоторых случаях. Толщина электрода подбирается относительно основного металла и должна быть равной ей или превышать ее максимум на 1 мм.

Важно!Иногда для достижения тех свойств, которые невозможно получить выбранной маркой, можно использовать правильно подобранный флюс, который зачастую решает возникшую проблему.

Основные режимы и нюансы применения

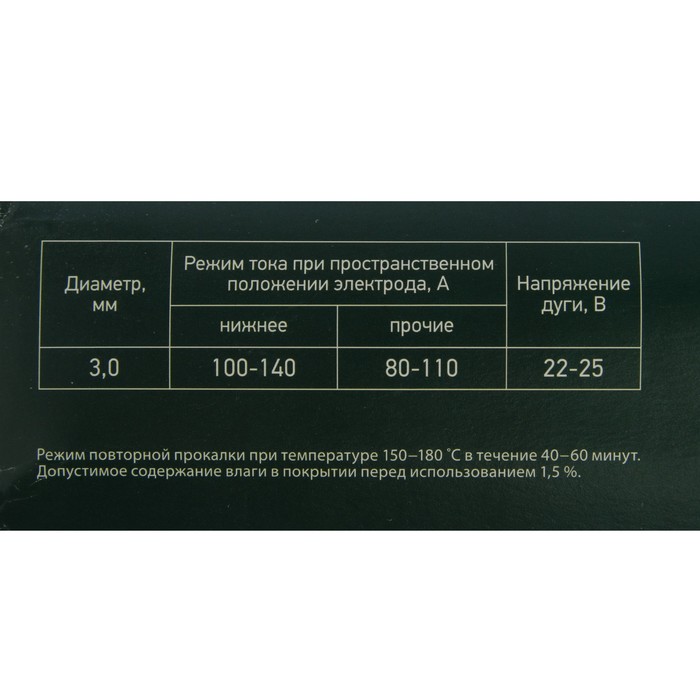

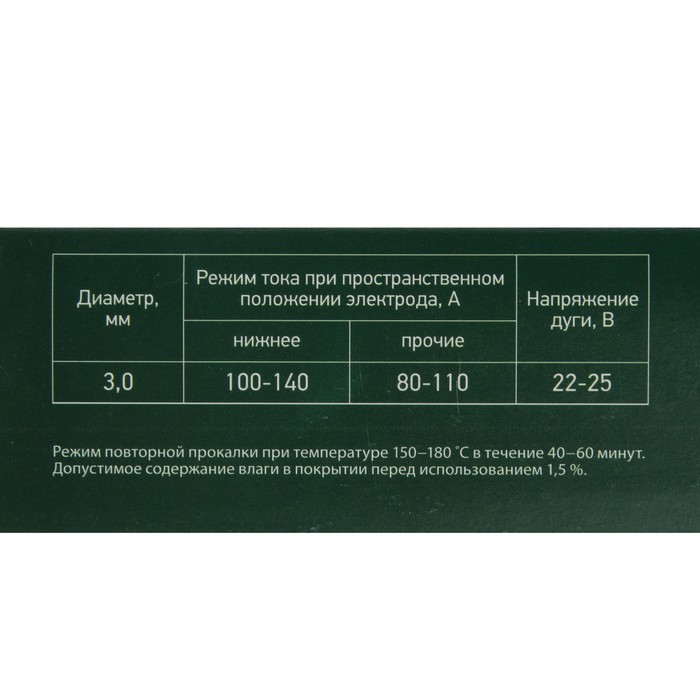

Каждая марка электродов с рутиловым покрытием обладает своими параметрами, но все они зависят от толщины диаметра. Таким образом, на данном примере можно рассмотреть основной принцип:

Величина диаметра, мм | Сила тока в нижнем положении, А | Сила тока в вертикальном положении, А | Сила тока в потолочном положении, А |

2 | 50…90 | 50…70 | 70…90 |

2,5 | 60…110 | 60…90 | 80…100 |

3 | 90…140 | 80…100 | 100…130 |

Одним из главных нюансов использования материалов такого типа состоит в предварительной подготовке. Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

марки, сфера применения, описание и преимущества

Содержание:

- Сфера применения

- Описание

- Маркировка

- Имеющиеся преимущества

- Марки рутиловых электродов

- Интересное видео

Одно из необходимых условий для получения хорошего результата при сварочном процессе — это правильный выбор электродов. Многие их характеристики зависят от покрытия металлического стержня. Среди огромного выбора имеющихся электродов почетное место занимают электроды с рутиловым покрытием, обладающие большими преимуществами.

Сфера применения

Электроды сварочные рутиловые благодаря своим характеристикам находят применение при монтаже и ремонте таких конструкций, как газовые магистрали, водяные коллекторы, нефтепроводы. Их применение оправдано при работе с малоуглеродистыми видами стали, а также низколегированными. Их использование при эксплуатации с повышенными температурами является нежелательным.

Их применение оправдано при работе с малоуглеродистыми видами стали, а также низколегированными. Их использование при эксплуатации с повышенными температурами является нежелательным.

Сварка рутиловыми электродами может осуществляться при постоянном и переменном токе. Они используются при дуговой сварке ручным способом. Имеется возможность сварки изделий с грунтовым покрытием.

Описание

Рутиловые электроды имеют обмазку внутренних стержней, главной составляющей которой служит рутил, являющийся природным минералом. Этот минерал оказывает благотворное влияние на получение качественного шва, оказывает защиту сварочной ванны во время соединения деталей. Помимо этого обмазка содержит железный порошок.

Большим достоинством рутилового покрытия является его безопасность, поскольку при плавлении выделяется небольшое количество вредных веществ, которые может при работе вдыхать сварщик.

Рутиловое покрытие электродов это обмазка, которая наносится на металлические стержни, представляющие собой сварочную проволоку марки СВ-08. Состав рутила в обмазке достигает почти половину состава. Четверть доли занимает полевой шпат.

Состав рутила в обмазке достигает почти половину состава. Четверть доли занимает полевой шпат.

Маркировка

Рутиловые электроды имеют маркировку, которая в обязательном порядке имеют букву «Р», что собственно и означает первую букву названия. Когда осуществляется выпуск этих расходников зарубежными фирмами, то эта буква обозначается, как «R». Если присутствует буква «Ц», то это означает, что в состав обмазки входит целлюлоза.

После этой буквы находятся две цифры. Первая из них указывает на то, в каких положениях в пространстве можно осуществлять сварку этими видами электродов. Большинство марок этого вида электродов позволяет производить сворку во всех положениях в пространстве. Вторая цифра указывает вид тока, постоянного или переменного, и какую при этом следует выставлять полярность.

Каждому диаметру соответствует своя толщина покрытия, что отражается на маркировке электродов. Тонкие обозначаются буквой «М», средние буквой «С», толстые буквой «Д». При наличии особо толстых покрытий используется буква «Г». Толщина покрытия качественных рутиловых электродов находится в диапазоне 0,5-2,5 миллиметра. Это позволяет выдерживать большие нагрузки. У тонких электродов толщина покрытия составляет 0,1-0,3 миллиметра, что обеспечивает ровное и стабильное горение дуги.

Толщина покрытия качественных рутиловых электродов находится в диапазоне 0,5-2,5 миллиметра. Это позволяет выдерживать большие нагрузки. У тонких электродов толщина покрытия составляет 0,1-0,3 миллиметра, что обеспечивает ровное и стабильное горение дуги.

Рутиловые электроды каждой марки имеют обозначение на упаковке, в которой они поставляются потребителям, что дает нужную информацию при их выборе.

Имеющиеся преимущества

Марки электродов с рутиловым покрытием обладают важными достоинствами:

- Стабильность горения дуги и ее легкий розжиг, в том числе повторный.

- Возможность работы не только с постоянным током, но и с переменным.

- Легкое удаление шлака.

- Стойкость шва к появлению трещин.

- Возможность соединять детали, покрытые небольшим слоем грунтовки и при наличии коррозии.

- Возможность сваривать короткими швами наподобие прихваток.

- Удобность применения.

- Формирование шва, обладающего высоким значением ударной вязкости, что обеспечивается повышенным значением щелочности шлаковой корки.

- Стойкость сваренного шва и высокий показатель усталостной прочности.

- Минимальное значение разбрызгивания металла при сварке.

- Возможна работа при повышенной влажности, что позволяет принимать участие при ремонте и прокладке водопроводов.

- Сохранение своих качеств при переменных нагрузках.

- Получаемый шов обладает стойкостью к разрывам и изломам.

- Отсутствие образования пор.

- Низкий коэффициент разбрызгивания раскаленного металла.

- Высокая производительность сварочного процесса.

К преимуществам относится возможность повторного использования рутиловых электродов, поскольку нет необходимости счищать образовавшийся на кончике металлического стержня нагар. При сварке короткими стежками можно не удалять каждый раз пленку с кратера, поскольку рутил сам является полупроводником.

К недостаткам относится то, что высокоуглеродистая сталь — это то, для чего рутиловые электроды применяться не могут. Присутствует необходимость постоянно следить за показаниями тока, поскольку его резкое повышение приведет к ухудшению качества шва.

Марки рутиловых электродов

Благодаря достоинствам, присущим электродам с рутиловым покрытием, их выпуском занимаются многие известные производители. Наибольшее распространение имеют электроды, выпускаемые отечественными производителями, поскольку они дешевле, а по качеству не уступают зарубежным образцам.

Расфасовка электродов производится в упаковки различного веса, от одного килограмма пяти, что позволяет приобретать их в зависимости от объема предстоящей работы. Диаметр варьируется в пределах от двух до шести миллиметров, а длина, соответственно, 300-450 миллиметров.

Электроды МГМ

Различие марок заключается химическим составом обмазки и областью применения. Одними из наиболее распространенных расходных элементов этого типа являются электроды МГМ, которые являются аналогами выпускаемых в Швейцарии электродов «ОВЕКОРД-С», изготавливаемых фирмой «ОЭРЛИКОН».

Электроды МГМ 50К соответствуют требованиям ГОСТа 9467. Особых навыков при работе с ними не требуется, это с легкостью могут освоить и новички. У этого вида расходных элементов имеется много достоинством, что обеспечивает рутиловое покрытие электродов. Однако, главным преимуществом является возможность осуществлять сварку под водой.

У этого вида расходных элементов имеется много достоинством, что обеспечивает рутиловое покрытие электродов. Однако, главным преимуществом является возможность осуществлять сварку под водой.

Образующиеся газы способствуют выталкиванию воды из рабочей зоны. Газовый пузырь, оттесняющий воду, обеспечивает создания приемлемых условий для сварки под водой. Это позволяет применять эти электроды при ремонте нижней части мостов, кораблей, находящихся под давлением трубопроводов и подводных коммуникаций.

Неоценимой возможностью сварки под водой является ситуация, когда повреждение трубопровода должно быть ликвидировано в аварийном порядке. При возникновении прорывов и утечек вследствие износа сетей водоснабжения возникает проблема быстрого устранения проблемы, чтобы у потребителей не возникали длительные неудобства.

Также такие электроды могут применяться при соединении ответственных конструкций. Однако, при этом должен быть соблюден режим предварительного просушивания в течение одного часа. Если его не соблюдать, шов может получиться хрупким. В химическом составе наплавленного металла наибольшее место занимает кремний. Основные характеристики этих видов электродов указаны в таблице.

Если его не соблюдать, шов может получиться хрупким. В химическом составе наплавленного металла наибольшее место занимает кремний. Основные характеристики этих видов электродов указаны в таблице.

Необходимо учитывать зависимость выставляемого тока от положения в пространстве. Движение электродов при сварке сверху в нижнее положение является нежелательным. Электроды этой марки могут применяться в том случае, когда имеются повышенные требования к характеристикам шва в области пластичности и ударной вязкости. Они могут использоваться при низких температурах.

МГМ 50К с диаметром три миллиметра могут применяться для заварки сквозного повреждения небольшого диаметра. Для этого вокруг повреждения наплавляют валик, который при постепенном передвижении ведет к центру. Подобным образом могут завариваться и повреждения, имеющие протяженный вид. Ремонт может осуществляться и методом наложения заплаты из такого же материала, как и основной металл изделия.

Электроды AWS Е6013

Существует американский стандарт «AWS», выполняющий функции, аналогичные нашим ГОСТам. Многие мировые производители электродов используют его, как основу для удовлетворения имеющихся там требований.

Многие мировые производители электродов используют его, как основу для удовлетворения имеющихся там требований.

Электроды AWS Е6013 обладают комбинированным видом покрытия — рутилово-целлюлозным. Его высокие технологические качества позволяют осуществлять сварку во всех положениях, включая движение электрода сверху вниз.

Интересное видео

Рутиловые электроды, в чем их отличие от остальных

Екатерина

Электросварка получила большое распространение благодаря своей доступности и простоте процесса. Это простой и надежный способ соединения двух металлических деталей. Для сварочного процесса необходимы подходящие электроды, ведь от них во многом зависит качество сварочного шва. Неправильный выбор электрода может существенно повлиять на сварочный процесс. Существует огромное количество видов электродов. В зависимости от конкретной задачи все они отличаются друг от друга составом покрытия, материалом стержня и многим другим. В данной статье мы поговорим про рутиловые электроды.

В зависимости от конкретной задачи все они отличаются друг от друга составом покрытия, материалом стержня и многим другим. В данной статье мы поговорим про рутиловые электроды.

Содержание статьи

- Описание: преимущества и недостатки

- Применение электродов

- Химический состав

- Некоторые марки рутиловых электродов

- Электроды мгм 50к

- Электроды марки aws e6013

Описание: преимущества и недостатки

Рутиловые электроды, как и многие другие, состоят из металлического сердечника и рутилового электродного покрытия. Они служат для ручной дуговой сварки, где применяется постоянный или переменный ток. Электроды с рутиловым покрытием отличаются от других тем, что в состав их покрытия входит природный минерал рутил. Этот минерал благоприятно влияет на образование сварочного шва, защищает сварочную ванну. Маркировка рутиловых электродов производится при помощи буквы «Р».

Электроды с рутиловым покрытием отличаются от других по следующим пунктам:

- засчет использования оксида титана (из которого получают минерал рутил) уменьшается вредное влияние на органы дыхания;

- зажигание дуги быстрее и легче;

- горение дуги стабильное;

- во время разбрызгивания теряется малое количество металла;

- шлак со сварочного шва удаляется легче и быстрее;

- рутиловое покрытие электродов эффективно защищает сварочную ванну от попадания в нее кислорода, что ведет к уменьшению образования пор;

- хорошая сопротивляемость швов разрыву и излому;

- сварку рутиловыми электродами можно проводить при работе в любых пространственных положениях.

Рутиловые стержни обеспечивают высокое качество сваривания даже в случае, когда на поверхности свариваемого металла присутствуют окалины и ржавчина. При изменении длины дуги все равно получается качественное соединение. Стабильное горение дуги обеспечивается даже при резких движениях. Покрытие в свою очередь препятствует разбрызгиванию, что является большим плюсом при сварке потолочных и вертикальных швов. В покрытие может добавляться железный порошок для увеличения массы навариваемого металла и предотвращения возникновения трещин. Стержни подходят для работы с низколегированными и малоуглеродистыми сталями.

Несмотря на перечисленные преимущества, данный вид стержней имеет и недостатки:

- перед работой необходимо производить такую подготовку, как просушка и прокалка;

- стержни подходят только для работы с низколегированными и малоуглеродистыми сталями;

- при прокалке, электродами можно пользоваться только через сутки;

- необходимо соблюдать точность режимов, иначе свойства электродов ухудшаются.

Применение электродов

Рутиловые стержни применяются при работе с трансформаторами, инверторами и генераторами. Популярны они по причине возможности работы с ними в любом пространственном положении. Данный вид стержней хорошо показывает себя при сварке труб, ремонте трубопроводов. Покрытие стержней данной марки позволяет работать даже в условиях повышенной влажности. Малое разбрызгивание металла позволяет наплавлять большую массу металла, чего не сделаешь другими марками электродов. Шов после работы покрыт чешуйчатым шлаком, который легко удаляется, что сокращает время обработки детали. Расплавленный металл глубоко проникает в швы, что позволяет получать крепкое соединение.

Химический состав

Электроды сварочные рутиловые в состав своего покрытия включают следующие элементы: рутил — 48%, полевой шпат — 30%, ферромарганец — 15%, магнезит — 15%, декстрин — 2%. Масса покрытия обычно в два раза ниже массы металлического стержня.

Некоторые марки рутиловых электродов

На сегодняшний день на рынке существует огромное количество марок электродов. Рутиловые не исключение. Далее представлены некоторые марки электродов данного типа.

Рутиловые не исключение. Далее представлены некоторые марки электродов данного типа.

Электроды мгм 50к

Стержни этой марки применяются для ручной дуговой сварки. Они обладают высокими сварочно-технологическими свойствами, что обеспечивает получение качественного прочного шва. Шлака получается мало, отделяется он легко. Стержни марки МГМ-50К можно использовать при работе с грязным и ржавым металлом, что не под силу многим другим видам электродов. Горение дуги мягкое, ровное.

Электроды марки aws e6013

Стержни данной марки служат для работы с низкоуглеродистой сталью на переменном и постоянном токе. Благодаря поддерживанию стабильного горения дуги обеспечивается хорошая технологичность процесса. Как и стержни марки мгм 50к, электроды типа aws e6013 можно использовать при работе в любых пространственных положениях. Шлак обладает довольно хорошей текучестью, что благоприятно влияет на защиту сварочной ванны от попадания в нее вредных включений и на простоту удаления шлака со шва.

Похожие публикации

Сравнение использования рутиловых и целлюлозных электродов

Типы электродов и их составы

На рынке доступно множество типов электродов для ручной металлической дуги (ММА). В зависимости от основной составляющей их флюса они группируются в три категории: целлюлозные, рутиловые и основные. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979).

| Тип электрода | Основной компонент | Создан защитный газ |

| Рутил | Титания (TiO2) | В основном CO2 |

| Базовый | Соединения кальция | В основном CO2 |

| Целлюлозный | Целлюлоза | Водород + CO2 |

Таблица 1 Основные составляющие трех возможных типов электродов и защитный газ, образующийся при его сжигании

Основные характеристики электродов ММА подробно описаны (Bosward, 1980). В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

Рутиловый электрод

Отличие электродов Э6012 от Э6013 состоит в том, что покрытие Э6012 содержит натрий, а покрытие Э6013 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) электрод с рутиловым покрытием обеспечивает гладкую поверхность валика, легкое удаление шлака и ровную дугу. Во время горения флюсовое покрытие в основном образует углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевскому), ее присутствие вместе с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл/100 г металла сварного шва. . Это ограничивает их применение для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo.

. Это ограничивает их применение для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo.

Электроды с рутиловым покрытием можно использовать для сварки во всех положениях, кроме положения вертикально вниз. Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Электроды с рутиловым покрытием имеют среднее проплавление, тихую дугу и незначительное разбрызгивание (Bosward, 1980). Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Вероятно, это наиболее широко используемые электроды общего назначения. Однако эти электроды не следует использовать на конструкциях, где требуется высокая ударная вязкость (Bosward, 1980).

В таблице 2 приведены их механические свойства.

| Требование к ударной вязкости (AWS в сварном виде) | Температура испытания | Требования к пределу текучести (МПа) | Типичное требование к растяжению (МПа) |

| Е6012 | |||

| Не указывается | 0°С | 330 | 430 |

| Е6013 | |||

| Не указывается | 0°С | 330 | 430 |

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5. 1/A5.1M, 2012.

1/A5.1M, 2012.

Целлюлозный электрод сварка и тип их покрытия.

Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый щит, образующийся при сжигании целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно обнаружить от 30 до 45 мл водорода на 100 г. Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ).

Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Другим следствием содержания водорода в газовой защите является требование более высокого напряжения (около 70 В). Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Вызывает высокий уровень диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к холодному растрескиванию, вызванному водородом. Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Еще одним преимуществом целлюлозных электродов является возможность сварки в положении трубы печи (или вертикально вниз). Электроды E6010 иногда называют электродами для печных труб. Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может выполнять сварку в быстрой последовательности, чтобы поддерживать горячее состояние сварки и обеспечить выход водорода. На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91).

Следует отметить, что любой тип целлюлозного электрода требует высококвалифицированного сварщика, поэтому сварка печных труб особенно не должна выполняться без тщательности и подтверждения компетентности сварщика.

Количество образующихся брызг ограничивает использование очень сильного тока (Bosward, 1980). Целлюлозные электроды также выделяют большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико.

Механические свойства целлюлозных электродов представлены в таблице 3. Имеются значения ударной вязкости до -30°C в состоянии после сварки.

| Требуемая ударная вязкость (AWS в виде сварки) | Температура испытания | Типовой предел текучести (МПа) | Типичная прочность на растяжение (МПа) |

| Е6010 | |||

| 27Ж | -30°С | 330 | 430 |

| Е6011 | |||

| 27Ж | -30°С | 330 | 430 |

Таблица 3 Типичные механические свойства, полученные с E6010 и E6011, AWS A5.1/A5.1M, 2012 г. в основном эти электроды используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров для хранения.

В промышленных условиях использование электродов этого типа обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

Это ограничение должно быть указано в спецификации процедуры сварки. Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку сварка в вертикальном положении вниз может быть затруднена.

Заключение сравнения

В соответствии с европейским стандартом (EN 1011-2:2004) необходимая температура и продолжительность предварительного нагрева могут быть определены в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет классификацию электродов по пятибалльной шкале от A до E.

Категория А соответствует электродам, создающим количество диффузионного водорода более 15 мл/100 г наплавленного металла. Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Оба типа электродов относятся к категории А для определения предварительного нагрева.

Согласно Boniszewski (1979), несмотря на приемлемое качество и прочность сварного шва, полученного с помощью целлюлозных электродов (100 Дж по Шарпи-V, полученный при -10°C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высоких технологий. таких как морские сооружения или сосуды под давлением.

Целлюлозные электроды более сложны в использовании и, следовательно, требуют квалифицированного сварщика. Их большим преимуществом является повышенная скорость, которую они обеспечивают за счет технологии дымохода или вертикальной сварки вниз, но не качество сварки.

Они подходят в случаях, когда необходимо сварить большое количество труб или требуется много сварки вертикально вниз, а не для разовых работ. Скорость перемещения может достигать 300 мм/мин.

В любом случае использование целлюлозных электродов обычно ограничивается корневым проходом многопроходной процедуры. Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

В следующей таблице приведены результаты сравнения и предыдущие выводы.

| Характеристика | Рутиловый электрод | Целлюлозный электрод |

| Ток (А) | Нижний | Высшее |

| Напряжение (В) | Нижний | Высшее |

| Проникновение | Нижний | Высшее |

| Количество брызг | Нижний | Высшее |

| Удаление шлака | Самовыпускающийся | Требуется чистка |

| Очистка | Требуется очень мало | Всегда нужен |

| Позиция | Все, кроме вертикального вниз | Все, включая печную трубу/вертикально вниз |

| Простота использования | Легкий | Требуется квалифицированный сварщик |

| Создание дыма | Меньшее количество дыма | Большое количество дыма |

| Опасность водородного растрескивания | Низкий риск при правильном предварительном нагреве | Высокий риск |

| Одно- или многопроходная сварка | Одно- и многоходовые | Многопроходный |

| Меры предосторожности при предварительном нагреве | Требуется предварительный подогрев в соответствии с BS EN ISO 1011-2:2004 | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2:2004 |

| Термообработка после сварки | Отжиг водорода можно использовать для удаления диффузионного водорода |

Таблица 4 Сравнение характеристик электродов.

Рекомендации и рекомендации по предотвращению водородного растрескивания в случае использования целлюлозных электродов

Водородное растрескивание происходит при температуре, близкой к температуре окружающей среды, при соблюдении трех условий: диффундирующий водород в сварном шве, растягивающие напряжения и чувствительная микроструктура (Kihara, 1970).

Растягивающие напряжения нельзя избежать, но их можно уменьшить с помощью разумной конструкции. Микроструктуру можно до некоторой степени контролировать, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]).

Наконец, снижением содержания диффузионного водорода в сварном шве можно управлять, выбирая расходуемый материал с низким содержанием водорода (в отличие от целлюлозного электрода) или улучшая выделение водорода из сварного шва.

Содержание водорода в металле сварного шва зависит от скорости охлаждения от температуры сварки (Folkhard et al, 1973). Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Когда толщина увеличивается, время дегазации (и время сварки) для сварного шва увеличивается, и поэтому увеличивается количество дегазирующего водорода. Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут.

Условия охлаждения корневого шва имеют решающее значение для содержания водорода в сварном шве. Очистка или повторный нагрев второго прохода помогает высвободить диффузионный водород.

Дополнительные рекомендации и рекомендации по использованию целлюлозных электродов

Прежде всего, только сварщикам с недавней квалификацией, относящейся к использованию целлюлозных электродов, должно быть разрешено выполнять какие-либо сварочные работы с ними.

Предварительный нагрев, аналогичный необходимому для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и обеспечить выделение водорода.

Использование целлюлозных электродов должно быть ограничено корневым проходом и всегда должно сопровождаться горячим проходом с другим электродом, чтобы обеспечить удаление большей части диффундирующего водорода и улучшение макроструктуры сварного шва.

Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Целлюлозные электроды не следует сушить, так как они используют водород в атмосфере для защиты сварочной ванны. Их следует использовать непосредственно из упаковки производителя. Если электрод влажный, его можно высушить в печи при температуре 120°C.

Если электроды промокли, их необходимо выбросить. Рекомендации по расходуемым хранилищам можно найти в AWS A5.1/A5.1M.

AWS A5.1/A5.1M:2012, таблица A.3 воспроизведена с разрешения Американского общества сварщиков (AWS), Майами, Флорида, США.

В случае высокого риска водородного растрескивания возможен последующий нагрев (также называемый водородным обжигом) сварного шва путем либо поддержания минимальной межпроходной температуры, либо повышения температуры до 200-300°C сразу после сварки, до охлаждения зоны сварки ниже минимальной межпроходной температуры (EN 1011-2: 2004).

Заключение

Только сварщики, имеющие недавнюю квалификацию для использования специально целлюлозных электродов, должны иметь право выполнять какие-либо сварочные работы с ними.

Использование целлюлозного электрода должно быть ограничено корневым швом перед заполнением шва электродами с рутиловым покрытием. Горячий проход следует наносить максимум через десять минут после завершения корневого прохода.

Предварительный подогрев следует выбирать в соответствии с BSI BS EN 1011-2, принимая во внимание марку материала и прочность сварного шва.

Ссылки

ASME B31.3 A106 класс B.

AWS A5.1/A5.1M, 2012: «Технические условия на электроды из углеродистой стали для дуговой сварки в защитных газах».

Boniszewski T, 1979: «Ручная дуговая сварка металлическим электродом – старый процесс, новые разработки, Часть II: Понимание электродов ММА, металлург и технолог». Том. 11. № 11.

Босвард I, 1980: «Руководство по выбору электрода, сварщик». Том. 41, № 210, стр. 10-13.

BSI BS EN 1011-2: «Сварка. Рекомендации по сварке металлических материалов. Часть 2. Дуговая сварка ферритных сталей», 2004 г.

Clyne A J, 1984: «Оценка электродов с низким содержанием водорода для кольцевой сварки трубопроводов». Газовые НИОКР.

Folkhard, H, Schabereiter H, Rabendteiner G, Rettenbacher H, 1973: «Новые данные о содержании водорода в сварных соединениях как основа сварки без трещин высокопрочной трубопроводной стали целлюлозными электродами». Международная конференция по сварке, стр 39/44.

Международная конференция по сварке, стр 39/44.

Кихара Х., Тераи К., Ямада С., Нагано Т., 1970: «Исследование температуры предварительного нагрева сварных швов высокопрочной стальной конструкции». Trans Jap. Сварочное общество, 1, стр. 119/129.

Сварка и резка: «Выбор стержневых электродов (часть 1) для сварки и резки». 123, № 4, 2013.

Spiller K R, 1991: «Варианты процесса и ручные методы сварки трубных конструкций, Технологическая сварка труб и труб». Изд.: В. Лукас. Издательство: Abington, Cambridge, CB1 6AH, UK, Abington Publishing; ISBN 1-85573-012-X. Глава 1, стр. 1-20.

Маркировка рутиловых электродов. Неизолированные плавящиеся электроды

При выборе электродов для сварки особое внимание следует уделять маркировке. Дело в том, что в нем содержится самая важная информация о приобретаемых электродах, включая производителя, состав и другие характеристики. Если ориентироваться на эту информацию, то упрощается задача выбора наиболее подходящего материала, который обеспечит качественный результат при работе в определенных условиях с планируемыми к соединению металлами и сплавами. Для этого перед принятием решения необходимо внимательно изучить обозначения, которые расположены на упаковке.

Для этого перед принятием решения необходимо внимательно изучить обозначения, которые расположены на упаковке.

Сварка электродами

В качестве основного расходного материала для ручной дуговой сварки используются электроды, которыми сегодня чаще всего сваривают металлы. По вашему исполнению они выглядят как металлический стержень или изделие из другого материала, которое может иметь или не иметь покрытие. Один конец стержня должен быть покрыт. Именно этой стороной он помещается в электродержатель.

При сварке электрическая дуга образуется в зоне, образованной концом электрода и обрабатываемой поверхностью. Процесс соединения поверхностей с помощью сварочного оборудования происходит при повышенных температурах, при этом вещества, с которыми производится оплавление, подвергаются слишком интенсивному взаимодействию по отношению друг к другу.

Преимущества электродов

Электроды являются наиболее предпочтительными сварочными материалами по следующим причинам:

- их применение позволяет создать ровный шов, не имеющий пор и лишенный несваренных участков.

- Зажигание дуги не требует больших усилий. Также нет проблем с его обслуживанием.

- Использование электродов позволяет создать однородное покрытие на основе шлака, которое можно удалить без особых усилий после завершения сварки.

Основное назначение и состав сварочных электродов

По своей конструкции электрод имеет вид стержня из металла или другого материала, благодаря которому ток достигает свариваемой детали. По этой причине обрабатываемый материал должен иметь высокую электропроводность. Чаще всего такие конструкции изготавливаются на основе проволоки и сплавов с разным уровнем легирования.

Для придания изделию необходимых характеристик на него наносится специальное покрытие. Благодаря ему электрод прекрасно переносит воздействие газов , в первую очередь, азота и кислорода, а также способствует поддержанию стабильности дуги, борьбе с вредными примесями, содержащимися в расплавленном металле. Польза покрытия заключается в том, что используемый для сварки металл или сплав обогащаются необходимыми легирующими элементами.

В целом можно отметить, что в составе покрытия должны присутствовать определенные компоненты для придания электроду необходимых свойств.

Важная роль отводится шлакообразующим веществам, например мелу, мрамору, обеспечивающим высокую защиту от негативного воздействия азота и кислорода, вред которых заключается в воздействии окислительных процессов. Освободить расплавленный металл от кислорода можно с помощью таких веществ, как ферросплавы титана, марганца, алюминия и кремния. Последние представляют собой группу раскисляющих веществ, за счет которых обеспечивается желаемый результат.

Для создания защитной газовой среды используют специальные газообразующие компоненты , наиболее яркими представителями которых являются древесная мука и декстрин. Задача придания шву исключительных характеристик по износостойкости, неподверженности коррозии решается введением в состав специальных легирующих добавок.

Перечень этих компонентов достаточно велик, поэтому приведем лишь некоторые из них: хром, титан, никель, ванадий и др. Группу стабилизирующих веществ образуют калий, натрий и кальций. Основное их действие заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо использовать специальные связующие , в качестве которых чаще всего используется силикатный клей.

Группу стабилизирующих веществ образуют калий, натрий и кальций. Основное их действие заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо использовать специальные связующие , в качестве которых чаще всего используется силикатный клей.

Маркировка электродов для сварки и требования к ним

Классификация электродов предполагает их разделение на два вида:

- плавящиеся;

- неплавкий.

К первой группе относятся изделия, изготовленные на основе таких материалов, как сталь, медь, чугун и бронза. Отличительной особенностью является наличие дополнительного покрытия. Особую группу образуют сплавы непокрытых элементов, однако они наиболее широко используются в качестве проволоки для сварки конструкций , осуществляемой в среде защитных газов. К категории неплавящихся разновидностей электродов для сварки следует отнести изделия, созданные на основе таких материалов, как вольфрам, торий и лантан.

Еще одним признаком классификации электродов для сварки может быть тип покрытия. Изделия, имеющие в маркировке букву А, относятся к классу изделий с кислотным покрытием. Похожие электроды нежелательна для сварки , проводимой для соединения сталей, характеризующихся повышенным содержанием углерода и серы. Если говорить о пространственном положении, то ограничений нет. Исключением здесь является вертикальное размещение, когда электрод подводят сверху вниз. Наиболее часто выявляемые дефекты – это появление сильных брызг и опасность растрескивания шва.

Буква B используется для обозначения базового покрытия. Сварочные электроды с такой маркировкой нельзя использовать для сварки в вертикальном положении. То же касается и тех изделий, которые имеют рутиловое покрытие, что обозначается буквой П. Если в маркировке присутствует буква С, то это намек на использование целлюлозного покрытия. Такие электроды сохраняют свои рабочие характеристики в любом положении.

Если говорить об их недостатках, то сюда следует отнести сильное разбрызгивание и опасность перегрева , из-за чего требуют особого внимания при эксплуатации. Последнюю группу электродов образуют изделия с маркировкой АС и РБ. Они представляют собой комбинированный вариант, который используется для соединения трубопроводов и конструкций различного назначения. При работе с ними следует помнить, что их недопустимо размещать в потолочном положении.

Последнюю группу электродов образуют изделия с маркировкой АС и РБ. Они представляют собой комбинированный вариант, который используется для соединения трубопроводов и конструкций различного назначения. При работе с ними следует помнить, что их недопустимо размещать в потолочном положении.

Ознакомившись с особенностями этих элементов и их конструкцией, можно переходить к требованиям, которым они должны соответствовать. Допустим, для любого электрода для сварки важно создать благоприятные условия , при которых дуга будет гореть стабильно, что в свою очередь обеспечит равномерное проплавление металла. Кроме того, создаваемый шов должен удовлетворять требованию по своему химическому составу. Последний может включать в себя различные компоненты, что определяется условиями эксплуатации детали и составом металлических изделий, которые необходимо соединить.

Расшифровка маркировки электродов для сварки

Настало время более подробно ознакомиться с тем, какую информацию скрывает маркировка электродов для сварки. Он всегда начинается с символов, соответствующих типу, содержащему опрокидывающую нагрузку. Допустим, Е46 говорит о том, что для сварных деталей максимальная нагрузка 46 кг/мм 2 . За ней уже идет клеймо с указанием производителя, а после него дается информация о толщине и назначении:

Он всегда начинается с символов, соответствующих типу, содержащему опрокидывающую нагрузку. Допустим, Е46 говорит о том, что для сварных деталей максимальная нагрузка 46 кг/мм 2 . За ней уже идет клеймо с указанием производителя, а после него дается информация о толщине и назначении:

- наличие буквы У в маркировке указано, что рассматриваемый электрод подходит для сварки изделий, изготовленных на основе низколегированных и углеродистых сталей;

- маркировка, в которой присутствует буква Л, свидетельствует о том, что данные электроды можно использовать для соединения легированных конструкционных сплавов;

- если ставится задача соединения конструкций, изготовленных на основе жаропрочных или высоколегированных сталей, электрод, применяемый для сварки, должен иметь обозначения Т и Б;

- выполнить качественную наплавку слоя, который должен быть исключительным , возможно при условии маркировки применяемого электрода в виде буквы Н.

Толщина, диаметр, ток

Маркировка также дает подсказку о толщине покрытия, для чего даются следующие обозначения:

- М — означает тонкое покрытие;

- С — среднее покрытие;

- D — соответствует толстому покрытию;

- G – указывает на наличие покрытия максимальной толщины.

Далее в маркировке дается информация о диаметре. Иногда он может не содержать цифровых обозначений, эта информация может быть дана только в виде пиктограммы. В этом случае необходимо сделать вывод, что необходимые данные напечатаны. Следующие символы – это индекс и его значение, по которым можно понять характеристики металла. Это такие свойства, как удлинение, ударная вязкость и сопротивление разрыву. Более точную информацию об этих параметрах можно найти в ГОСТ 9.467–75.

В самом конце содержится информация о типе покрытия, о котором шла речь выше. По последним двум цифрам можно понять, какое пространственное положение предусмотрено для электрода той или иной марки и какой рекомендуемый показатель должен иметь рабочий ток.

Если там присутствует цифра 1, то выбранный электрод подходит для работы в любом положении. 2 указывает на отсутствие ограничений, кроме положения сверху вниз.

Иногда предпоследняя цифра 3, что позволяет сказать, что этот электрод нельзя размещать в потолочной ориентации. Наличие цифры 4 указывает на то, что изделие предназначено для выполнения нижних швов , а так же нижних в «лодочке».

Наличие цифры 4 указывает на то, что изделие предназначено для выполнения нижних швов , а так же нижних в «лодочке».

- 1, 4, 7 — указывает на отсутствие ограничений;

- 2, 5, 8 — распространяется на токи с прямой и другими видами полярности;

- 3, 6, 9 — предусматривает, что ток должен иметь обратную полярность.

Заключение

Сварка невозможна без использования такого важного расходного материала, как электроды. Однако его важность нельзя недооценивать, так как от правильного выбора зависит качество соединения обрабатываемых поверхностей . Наличие разной маркировки электродов уже позволяет говорить о том, что они имеют разное назначение. По этой причине важно иметь представление о том, что означает та или иная маркировка. Зная о таких обозначениях, можно легко понять, какой электрод подходит для сварки и сделать правильный выбор.

Ручная дуговая сварка выполняется электродами. Именно этот металлический стержень со специальным покрытием (или без него) обеспечивает плавление дуги и формирует сварной шов с определенными параметрами.

Для получения качественного, прочного и эстетически красивого соединения необходимо правильно подобрать расходные материалы. Критерии выбора электродов для сварки:

- Тип свариваемого материала. Сталь с различной степенью легирования, чугун, алюминий, медь и др.;

- По используемому сварочному аппарату. Переменный ток, постоянный ток выбранной полярности;

- Вид сварочных работ — соединение, сварка;

- Способ сварки, положение шва;

- Условия сварки — в атмосфере, в определенной газовой среде, в воде.

Все электроды делятся на два основных типа. Неметаллические (уголь, графит) и проволочные. Соответственно металлические электроды бывают неплавящимися или плавящимися. Последний может быть без покрытия или с ним.

Штучные непокрытые электроды применялись на заре развития сварки. Сегодня они практически не используются. Этот тип превратился в сварочную проволоку, которая непрерывно подается в зону дугообразования в полуавтоматических сварочных аппаратах. Благодаря работе, проводимой в среде инертного газа, прилипание электрода не происходит.

Благодаря работе, проводимой в среде инертного газа, прилипание электрода не происходит.

Покрытие (покрытие) стержневых электродов предназначено для формирования правильной дуги, создания необходимой химической среды в месте сварки, придания шву требуемых характеристик.

Производители предлагают различные виды и марки.

Ассортимент включает сотни наименований. Опытный мастер сразу может сказать, какой расходный материал нужен для определенного вида работ. Однако нужно точно знать, что такое электроды и уметь расшифровывать обозначение на упаковке.

Маркировочные электроды для ручной дуговой сварки

Символы, маркировка и даже краткие инструкции по хранению, подготовке и использованию обычно наносятся на упаковку или предлагаются в виде вкладыша на отдельном листе бумаги.

Такая информация может быть выполнена в любой форме, даже в виде картинок в стиле комиксов. Однако официальной (за что, в том числе, можно предъявить претензии в Роспотребнадзор) является маркировка по ГОСТу.

Производство продукции регулируется стандартами. Самый распространенный сегмент покрывается ГОСТ 9№ 466-75, определяющий порядок производства, испытаний и маркировки упаковки штучных электродов.

В соответствии с этим стандартом к каждой упаковке должна быть приложена информация в следующей форме.

Все сварочные электроды маркированы и предназначены. В нем содержится вся информация о самом электроде, например, его состав, а иногда даже производитель. Понимая все эти обозначения, вы всегда сможете самостоятельно подобрать требуемые материалы для соединения.

В первую очередь всегда стоит проверить, соответствует ли выбранный электрод ГОСТам. Для этого на упаковке должна быть надпись «ГОСТ» и несколько цифр после нее.

При наличии всего этого можно смело продолжать выбор сварочных электродов, подбирая их по другим показателям, не опасаясь подделок и некачественного товара.

Электрод выполнен в виде стержня, может быть как металлическим, так и из других материалов в зависимости от назначения. И вобще его назначение — это подача тока к месту сварки. Поэтому опытный сварщик всегда будет обращать внимание на электропроводность материала. Для производства электродов принято использовать проволоку, в состав которой входят сплавы с разной степенью легирования.

И вобще его назначение — это подача тока к месту сварки. Поэтому опытный сварщик всегда будет обращать внимание на электропроводность материала. Для производства электродов принято использовать проволоку, в состав которой входят сплавы с разной степенью легирования.

Стоит обратить внимание на внешнее покрытие. Применяется для защиты от внешних раздражителей, таких как азот или кислород. К другим преимуществам покрытия относятся сохранение стабильности сварочной дуги и удаление возможных примесей — они могут находиться в расплавленном металле.

Рассмотрим несколько компонентов, обеспечивающих качество покрытия электродов:

- марганцевая руда.

- титановый концентрат.

- Кварцевый песок.

- Каолин.

- Мрамор.

К компонентам, создающим газообразующую среду, относятся декстрин и мука. Целью любой сварки является получение качественного шва, обладающего коррозионной стойкостью и высокой прочностью. Для этого в состав электрода должны входить следующие легирующие примеси:

- ванадий;

- ;

- ;

- хром;

- .

марганец

никель

титан

Их может быть еще много, это только основные и самые распространенные.

Маркировка

Все электроды глобально делятся на два типа: плавящиеся и неплавящиеся. К первым относятся материалы из меди, бронзы, стали и меди. Иногда встречаются изделия без покрытия, их принято использовать в качестве провода для соединений с использованием защитного газа. А неплавящимися являются лантан-вольфрамовые или торированные электроды.

По типу покрытия

Если продукт имеет маркировку «А» — это указывает на то, что его покрытие является кислотным, его следует использовать на стальных конструкциях при высоком уровне углерода и серы в соединяемом металле.

Буква «Б» будет указывать на то, что с такими изделиями запрещено работать в вертикальном положении — кстати, как и в случае с буквами «А» и «П». Буква «С» означает, что нет запрета на любые нестандартные положения и эти электроды позволяют производить качественную работу в любом положении. Но был замечен один недостаток — в виде чрезмерного разбрызгивания и постоянного контроля за температурой продукта.

Но был замечен один недостаток — в виде чрезмерного разбрызгивания и постоянного контроля за температурой продукта.

Еще одной разновидностью является смешанная маркировка электродов для сварки, она может выглядеть так: «АС», «РБ». Они нашли свое основное применение при сварке разного рода конструкций или трубопроводов.

Мелкая маркировка деталей

Естественно, это не все обозначения. Есть много нюансов. Первые цифры и буквы обычно указывают максимальный предел нагрузки. Если присутствует такая маркировка: «Е41» — это означает, что сваренные детали смогут выдержать нагрузку в 41 килограмм на 1 квадратный мм. Возможны и другие варианты характеристики свариваемого изделия:

- «У» — показывает, что можно безопасно работать с низколегированными и углеродистыми сталями;

- «Т» и «Б» — возможно соединение высоколегированной и жаропрочной стали;

- «Л» — работа с легированными конструкционными сплавами;

- «Н» — пригодится в случае наплавки слоя с любыми свойствами.

Обозначение толщины слоя покрытия:

- «М» — тонкий;

- «Д» — толстый;

- «С» — средний;

- «Г» — максимальная.

Цифры в конце маркировки написаны для понимания пространственного положения изделий и текущего значения, которое рекомендуется использовать в данном случае.

Подробнее:

- «1» — детали можно сваривать в любом положении;

- «2» — кроме положения сверху вниз;

- «3» — во второй вариант добавлены ограничения по потолочной ориентации;

- «4» — только для нижних швов.

Дополнительно на коробке с продукцией может быть маркировка хрупкого товара внутри, не подлежащего испытаниям на влажность. Все эти маркировки легко расшифровать даже на интуитивном уровне, имея общие знания о сварке. Это значительно облегчит поиск необходимого материала для сварки.

Маркировка сварочных электродов содержит всю необходимую информацию о них — от производителя до состава. Выбрать идеальный материал для работы в определенных условиях с конкретными металлами и сплавами можно, просто изучив обозначения, нанесенные на упаковку, даже не открывая ее.

Выбрать идеальный материал для работы в определенных условиях с конкретными металлами и сплавами можно, просто изучив обозначения, нанесенные на упаковку, даже не открывая ее.

1 Основное назначение и состав электродов

Электрод представляет собой металлический или неметаллический стержень, подающий ток на изделие. Поэтому обязательным требованием к материалу, из которого состоят эти элементы, является хорошая электропроводность. Для их изготовления в основном применяют проволоки из сплавов различной степени легирования.

Кроме того, желаемые свойства достигаются за счет покрытия. Он обеспечивает надежную защиту от таких газов, как азот и кислород, способствует стабильному горению дуги и даже удаляет все вредные примеси, находящиеся в расплавленном металле. Также именно благодаря покрытию этот металл или сплав насыщается необходимыми легирующими элементами.

В целом для достижения всех вышеперечисленных свойств покрытие должно включать следующие компоненты. Шлакообразующие вещества (каолин, марганцевая руда, мел, титановый концентрат, мрамор, кварцевый песок и др.) обеспечивают надежную защиту от негативного воздействия азота и кислорода, что может привести к окислению. А для удаления кислорода из уже расплавленного металла нужны ферросплавы титана, марганца, алюминия и кремния, которые относятся к группе раскисляющих веществ.

Шлакообразующие вещества (каолин, марганцевая руда, мел, титановый концентрат, мрамор, кварцевый песок и др.) обеспечивают надежную защиту от негативного воздействия азота и кислорода, что может привести к окислению. А для удаления кислорода из уже расплавленного металла нужны ферросплавы титана, марганца, алюминия и кремния, которые относятся к группе раскисляющих веществ.

Защитную газовую среду создают специальные газообразующие компоненты, к ним относятся древесная мука и декстрин. Чтобы шов имел достойные характеристики (износостойкость, не подвержен коррозии и т.д.), потребуются и специальные легирующие добавки. Их очень много, перечислим только основные: хром, титан, никель, опять же марганец и ванадий. Калий с натрием и кальцием относятся к стабилизирующей группе, что способствует ионизации сварочной дуги. Для того, чтобы все компоненты покрытия, а также электродный стержень были надежно соединены между собой, необходимы связующие вещества, соответственно в основном эту роль выполняет силикатный клей.

2 Маркировка электродов и требования к ним

Итак, электроды делятся на плавящиеся и неплавящиеся. К первому типу относятся стальные, медные, чугунные и бронзовые изделия с дополнительным покрытием. Существуют также расходуемые элементы без покрытия, но они в основном используются только в качестве проволоки для использования защитных газов. Нерасходуемые – вольфрам, торий и лантан.

Кроме того, они делятся по типу покрытия. Если в маркировке электродов для сварки присутствует буква А, значит, покрытие кислотное, и такой продукт не рекомендуется использовать со сталями, имеющими повышенное содержание углерода и серы. Что касается пространственного положения, то оно допускается любое, кроме вертикального, когда электрод подводят сверху вниз. К дефектам относятся чрезмерное разбрызгивание и возможность растрескивания шва.

Основные покрытия обозначаются буквой Б, их, как и предыдущие, нельзя варить в вертикальном положении. Аналогичный запрет на способ сварки имеют рутиловые покрытия (Р). Букве С соответствует целлюлоза, такие электроды прекрасно ведут себя абсолютно в любом положении, но к их недостаткам можно отнести разбрызгивание и необходимость следить за тем, чтобы не было перегрева. Последний тип АС, РБ – это смешанные, которые нашли свое применение для сварки трубопроводов и различных конструкций. Запрещенным для них является положение потолка.

Букве С соответствует целлюлоза, такие электроды прекрасно ведут себя абсолютно в любом положении, но к их недостаткам можно отнести разбрызгивание и необходимость следить за тем, чтобы не было перегрева. Последний тип АС, РБ – это смешанные, которые нашли свое применение для сварки трубопроводов и различных конструкций. Запрещенным для них является положение потолка.

Разобравшись с тем, что это за элементы и из чего они состоят, стоит уделить немного внимания предъявляемым к ним требованиям. Итак, сварочный электрод обязательно должен обеспечивать стабильное горение дуги, чтобы металл плавился равномерно. Также полученный шов должен иметь заданный химический состав, который определяется в зависимости от условий эксплуатации детали и состава металла свариваемых изделий.

Производительность должна быть максимальной, а разбрызгивание, выброс угарного газа и ядовитых веществ, наоборот, минимальными. Необходимо, чтобы шлаковая корка легко отделялась от шва. Кроме того, должны быть достигнуты требуемые механические свойства, а также износостойкость и стойкость к такой вредной коррозии. Теперь давайте рассмотрим другие особенности маркировки.

Кроме того, должны быть достигнуты требуемые механические свойства, а также износостойкость и стойкость к такой вредной коррозии. Теперь давайте рассмотрим другие особенности маркировки.

3 Расшифровка маркировки электродов для сварки — получаем больше информации

Теперь рассмотрим более конкретно, как осуществляется расшифровка маркировки электродов для сварки. Так, первые символы всегда обозначают тип с указанием максимально допустимой нагрузки. Например, Е46 означает, что соединяемые элементы смогут выдержать нагрузку 46 кг на 1 мм 2 . Далее следует непосредственно марка с указанием производителя, далее толщина и назначение:

- если вы видите букву У, это означает, что данный электрод подходит для сварки низколегированных и углеродистых сталей;

- Л — обработка легированных конструкционных сплавов;

- если необходимо работать с жаропрочными или высоколегированными сталями, то электроды должны иметь буквенные обозначения — Т и Б соответственно;

- , когда требуется слой с особыми свойствами, этому материалу соответствует буква H.

Маркировка, показывающая толщину покрытия, обозначается следующим образом: М – тонкое, среднее – С, затем идет толстое – Д и максимально возможное характеризуется буквой Г. Далее указывается диаметр. В случае, когда числовых обозначений нет, а есть только значок, то размер указывается на оттиске. Затем идет индекс и его значение, указывающее на характеристики металла, а именно его относительное удлинение, ударную вязкость и сопротивление разрыву. Конкретнее эти значения можно уточнить в ГОСТ 9467–75.

Не все электроды допускают сварку в любой пространственной ориентации, и это тоже можно прочитать в шифре.

Пишется предпоследний тип покрытия, подробно описано выше. А последние две цифры – это возможное пространственное положение электрода и рекомендуемое значение силы тока. 1 — электроды для сварки в любом положении, 2 позволяет работать практически в любом месте, кроме «сверху вниз». Если предпоследняя цифра 3, то ограничения распространяются и на ориентацию потолка. Нижние швы, а также нижние в «лодочке» сваривают электродами с маркировкой 4.

Нижние швы, а также нижние в «лодочке» сваривают электродами с маркировкой 4.

Последняя цифра, соответствующая току, будет иметь следующие значения:

Эта цифра также выбирается в зависимости от полярности тока: 1, 4, 7 — любая, 2, 5, 8 — прямая, а остальные 3 , 6, 9 — реверс.

Кроме того, на упаковку также наносится дополнительная маркировка, свидетельствующая о том, что внутри находится достаточно хрупкий продукт, который боится сырости. Также обязательным дополнением является наличие соответствующего документа, свидетельствующего о том, что товар изготовлен строго в соответствии с государственным стандартом. На этом расшифровку считаем законченной, это поможет прочитать лаконичный код и выделить максимум информации.

Для каждого режима сварки необходимо выбрать соответствующий тип электрода. От этого зависит не только возможность сделать соединение или наплавку, но и качество. Поэтому была разработана определенная маркировка электродов для сварки. Любой специалист в ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

Любой специалист в ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

Правила

Создание единых правил маркировки электродов необходимо для стандартизации продукции различных производителей. Для этого ГОСТ 9Разработан N 466-75, в котором помимо технических требований указаны порядок и правила обозначения отдельных видов электродов.

В первую очередь необходимо учитывать принятую форму заполнения некоторых характеристик. Представляет собой многоблочную структуру, каждый из разделов которой соответствует определенной категории.

- Тип электрода. Первая буква «Э» обозначает наименование изделия, последующая цифра – значение предела прочности, кгс/мм².

- Марка. Содержит информацию о производителе и непосредственно марке электродов.

- Диаметр.

- Область назначения.

- Толщина верхнего слоя

- Индекс, указывающий характеристики свариваемого металла.

Он должен соответствовать данным ГОСТ 9467-75. В нем приводится подробная разбивка каждого из возможных обозначений.

Он должен соответствовать данным ГОСТ 9467-75. В нем приводится подробная разбивка каждого из возможных обозначений. - Тип покрытия.

Для смешанных видов покрытий принято двойное обозначение, например, BR (БР) — рутилово-основное.

- Допустимые положения направления сварки.

- Указывает род тока, его полярность и номинальное значение напряжения.

- Ссылка на ГОСТ 9466-75, по которому выполнена маркировка.

- Ссылка на нормативный документ на изготовление электродов.

Кроме этих параметров указываются дополнительные характеристики. Они необходимы для обозначения внешнего вида и специфики оформления.

Зная все вышеперечисленные обозначения, вы сможете подобрать оптимальную марку электродов для конкретного вида работ.

Сравнение использования рутиловых и целлюлозных электродов

На рынке доступно множество типов электродов для ручной дуговой сварки (ММА). В зависимости от основной составляющей их флюса они группируются в три категории: целлюлозные, рутиловые и основные. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979). Таблица 1. Основные составляющие трех возможных типов электродов и защитный газ, образующийся при их сжигании0010

Основные характеристики электродов ММА подробно описаны (Bosward, 1980). В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

Рутиловый электрод

Отличие электродов Э6012 от Э6013 состоит в том, что покрытие Э6012 содержит натрий, а покрытие Э6013 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) электрод с рутиловым покрытием обеспечивает гладкую поверхность валика, легкое удаление шлака и ровную дугу. Во время горения флюсовое покрытие в основном образует углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевскому), ее присутствие вместе с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл/100 г металла сварного шва. (сайт ТВИ). Это ограничивает их использование для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo (веб-сайт TWI).

Электроды с рутиловым покрытием можно использовать для сварки во всех положениях, кроме положения вертикально вниз. Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Электроды с рутиловым покрытием имеют среднее проплавление, тихую дугу и незначительное разбрызгивание (Bosward, 1980). Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Вероятно, это наиболее широко используемые электроды общего назначения (веб-сайт TWI). Однако эти электроды не следует использовать на конструкциях, где требуется высокая ударная вязкость (Bosward, 1980). В таблице 2 приведены их механические свойства.

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5.1/A5.1M, 2012 г.

| Требование к значению удара (AWS в сварке) | Температура тестирования | Требование к достопримечательностям (MPA) | Требование на растяжение (MPA) | 111144444444444444. E6014. E601444444444444. E6014. E6014444444444444444. Э.6014444444444444. E6014. E601444444444444. E6014. E6014444444444444444. Э.6014444444444444. |

|---|---|---|---|

| Не указывается | 0°С | 330 | 430 |

| Е6013 | |||

| Не указывается | 0°С | 330 | 430 |

Целлюлозный электрод

Подобно рутиловым электродам, различия между целлюлозными электродами E6010 и E6011 заключаются в электрических параметрах, используемых во время сварки, и типе их покрытия. Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый щит, образующийся при сжигании целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно найти от 30 до 45 мл водорода на 100 г (веб-сайт TWI). Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ). Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ). Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Другим следствием содержания водорода в газовой защите является требование более высокого напряжения (около 70 В).

Однако основным недостатком этого электрода является высокое содержание водорода в защитном газе. Это приводит к высокому уровню диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к холодному растрескиванию, вызванному водородом (веб-сайт TWI). Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Еще одним преимуществом целлюлозных электродов является возможность сварки в положении трубы печи (или вертикально вниз). Электроды E6010 иногда называют электродами для печных труб. Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может выполнять сварку в быстрой последовательности, чтобы поддерживать горячее состояние сварки и обеспечить выход водорода. На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91). Следует отметить, что любой тип целлюлозного электрода требует высокой квалификации сварщика, поэтому сварку печных труб особенно нельзя проводить без тщательности и подтверждения компетентности сварщика.

Количество образующихся брызг ограничивает использование очень сильного тока (Bosward, 1980). Целлюлозные электроды также выделяют большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико (веб-сайт TWI).

Механические свойства целлюлозных электродов представлены в таблице 3. Имеются значения ударной вязкости до -30°C в состоянии после сварки.

Таблица 3 Типичные механические свойства, полученные с помощью E6010 и E6011, AWS A5.1/A5.1M, 2012

| Требуемое значение воздействия (AWS AS сварено) | Тестирование | Типичная прочность на растяжение (МПа) | |

|---|---|---|---|

Э6010 | |||

| 27Ж | -30°С | 330 | 430 |

| Е6011 | |||

| 27Ж | -30°С | 330 | 430 |

Его характеристики глубокого проплавления, высокая скорость наплавки и возможность использования в вертикальном положении означают, что эти электроды в основном используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров. (сайт ТВИ).

(сайт ТВИ).

В промышленных условиях использование электродов этого типа обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти. Это ограничение должно быть указано в спецификации процедуры сварки.

Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку сварка в вертикальном положении вниз может быть затруднена.

Заключение сравнения