Чертежи и размеры профилегиба: Страница не найдена — Fasad.guru

Содержание

Самодельный ручной профилегиб своими руками: чертежи, фото, видео

Содержание статьи:

- Выбор конструкции станка

- Чертеж типового станка

- Нагрев трубы для обработки на станке

- Преимущества использования ручного станка

- Станки профилегибы — примеры чертежей

Чтобы своими руками придать нужную форму металлическому профилю или трубе, можно воспользоваться различными приспособлениями. Самым удобным инструментом, который дает возможность самому сделать такую работу, является профилегиб.

Стоимость такого оборудования на современном рынке является достаточно высокой, поэтому приобрести его может позволить себе не каждый человек. Но при желании, наличии необходимых материалов, чертежей и знаний профилегибочный станок можно собрать и своими руками.

Чтобы получить возможность в домашних условиях самому сгибать профиль или трубы из металла, понадобиться ручной самодельный профилегиб. Такой станок дает возможность самому изогнуть профиль. Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Выбор конструкции станка

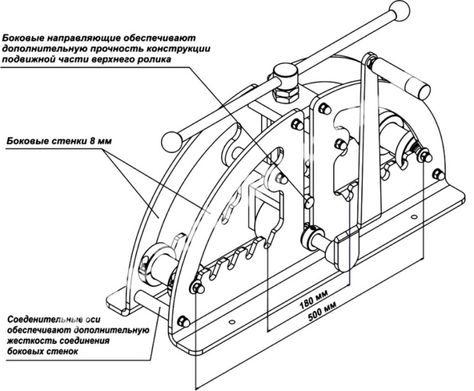

Ручной профилегиб

Если с помощью гибочного станка для профиля будут проводиться большие объемы работ, то оптимальным вариантом будет приобретение профессионального оборудования, в котором присутствует множество дополнительных функций. А вот в случае проведения обычного сгибаний профиля или трубы будет достаточно и ручного оборудования, которое легко сделать своими руками.

Конструкция такого самодельного станка во многом будет зависеть от толщины трубы. В этом плане могут быть разные варианты.

Если диаметр обрабатываемой заготовки будет меньшим 20 мм, трубу или профиль можно согнуть и с применением бетонной плиты со штырями из прочного металла. В таком случае, проходя между ними, профиль или труба будет сгибаться на требуемый угол и в нужную сторону. В случае же превышения ее диаметра 25 миллиметров, понадобится разработать чертежи профилегибочного станка более сложной конструкции, и сделать по ним собственный станок.

Чертеж типового станка

Сейчас можно встретить немало конструкций ручных профилегибов, которые можно сделать из простых деталей своими руками и без наличия специальных навыков. Один из самых простых чертежей станка профилегибочного типа позволяет осуществлять радиальный загиб труб и прямоугольного профиля. Необходимость именно в таком загибе материала возникает наиболее часто.

Чертежи самодельного профилегиба

Принцип работы такого самодельного оборудования базируется на использовании трех роликов – двух опорных и основного рабочего. Именно этот рабочий ролик будет деформировать трубу в процессе работы самодельного оборудования.

Главный рабочий вал должен иметь небольшой свободный ход, который будут ограничивать параметры направляющих. Для изготовления таких элементов конструкции используются:

- стальные пластины толщиной до 8 миллиметров;

- одна большая пластина;

- стальной уголок длиной 30 см – таких элементов нужно 4;

- вспомогательные ролики.

К большой пластине прикрепляются вспомогательные ролики с использованием болтов, а с применением сварочного аппарата – уголки, что будут играть роль направляющих.

Чтобы повысить прочность и надежность основания, к его низу следует приварить два стальных уголка. Для усиления направляющих сверху к ним прикрепляется с помощью сварочного аппарата металлическая пластина с отверстием. Ее диаметр должен превышать сечение винта, который будет оказывать основную нагрузку на рабочий вал сделанного своими руками ручного профилегиба.

Чтобы снизить вероятность поломки резьбы винта или рабочей гайки при возникновении сильных нагрузок, рекомендуется использовать детали, которые имеют кинематическую резьбу прямоугольной или трапециевидной формы.

После завершения установки направляющих роликов гибочный станок будет готов к работе, и на нем своими руками трубам и прямоугольному профилю можно будет придавать любую конфигурацию.

Нагрев трубы для обработки на станке

При работе на таком ручном станке, который был сделан своими руками, трубу или профиль из металла в большинстве случаев нужно будет предварительно нагревать. В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

Перед тем, как наполнить трубу песком для придания ей нужной конфигурации на профилегибочном станке, одна ее сторона затыкается пробкой, длина которой должна составлять примерно в два раза больше, чем диаметр трубы.

После засыпания песка вторая сторона трубы также забивается пробкой. В ней должны быть проделаны отверстия, выводящие газы, которые образуются в процессе нагревания трубы. После этого на трубу в местах изгиба наносятся отметки с помощью обычного мела.

Сгибание профиля на станке

Если в процессе работы на сделанном своими руками профилегибочном станке трубу нужно будет сгибать на угол 90 градусов, ее нужно нагревать с интервалом в шесть диаметров этой трубы, при сгибании на 60 градусов – на четыре диаметра, на 45 – три диаметра.

Прекращать нагрев материала необходимо сразу же после того, как с его поверхности слетит окалина; это – надежный признак хорошего прогревания заготовки. Образование искр на материалы – признак его перегревания.

Образование искр на материалы – признак его перегревания.

Сгибание материала необходимо осуществлять на станке за один раз после первого нагревания. В противном же случае, при нескольких нагреваниях, структура материала может ухудшаться, что скажется на дальнейшем использовании.

Таблица изгиба труб в зависимости от нагрева

90 – время нагрева = диаметр заготовки Х 6.

60 – время нагрева = диаметр заготовки Х 4.

45 – время нагрева = диаметр заготовки Х 3.

Преимущества использования ручного станка

Необходимо помнить, что собранный ручной профилегиб своими руками должен иметь шаблон, с которым получить необходимую конфигурацию материала будет намного легче, чем при его отсутствии.

Таким образом, в собственноручном изготовлении такого станка нет ничего сложно, для этого даже не нужно иметь никаких специальных материалов или навыков. Воспользовавшись вышеприведенными советами, каждый желающий сможет самостоятельно сделать ручной станок-профилегиб для придания металлическим трубам или профилю нужной формы. Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

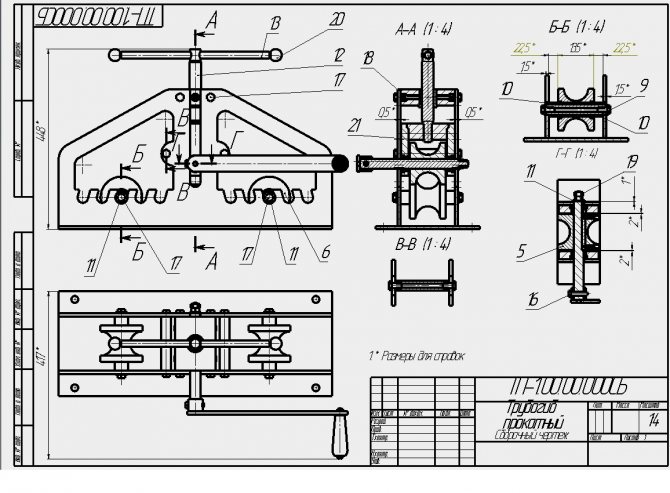

Станки профилегибы — примеры чертежей

чертежи и схемы с размерами, процесс изготовления

Мы приветствуем нашего уважаемого читателя и предлагаем Вашему вниманию статью о том, как изготовить трубогиб для профильной трубы своими руками. Если Вы любите мастерить, строите дом или обживаете усадьбу, рано или поздно возникнет необходимость собрать металлоконструкции из профильных труб, при этом иногда необходимо согнуть заготовки.

Процесс гибки трубных заготовок не слишком сложен, но для него необходимы приспособления – трубогибы. Вполне возможно изготовить приспособление для гнутья самостоятельно.

Для чего используют трубогиб

Профильная труба – пустотелый профиль квадратного, прямоугольного, овального сечения с тонкой стенкой. Профильные трубы очень широко применяют в строительстве, промышленности, добывающем комплексе, сельском хозяйстве. Применяют квадратные и прямоугольные изделия и в быту: при монтаже металлоконструкций, для изготовления мебели, садовых построек, навесов, теплиц, оград, беседок, навесов, павильонов, пергол. Использование именно профильной конструкции обусловлено высокими технологическими характеристиками – прочностью, жесткостью, высокой устойчивостью к смятию или скручиванию.

Применяют квадратные и прямоугольные изделия и в быту: при монтаже металлоконструкций, для изготовления мебели, садовых построек, навесов, теплиц, оград, беседок, навесов, павильонов, пергол. Использование именно профильной конструкции обусловлено высокими технологическими характеристиками – прочностью, жесткостью, высокой устойчивостью к смятию или скручиванию.

Одновременно сталь обладает определенной пластичностью – тонкостенные трубы можно изгибать. Но при изгибе труба может перегнуться, образовать заломы и складки – эти дефекты уменьшают прочность труб и не слишком эстетично выглядят. Поэтому для гибки применяют специальные приспособления – трубогибы.

При прокладке трубопроводов и изготовлении гнутых конструкций гибка позволяет свести к минимуму количество сварных швов и соединительных фитингов, что позволяет сэкономить немало средств.

Главные технические моменты при изготовлении трубогиба

- Для того, чтобы квадратный или прямоугольный профиль согнуть в красивую дугу, без дефектов, на прокатном ролике обязательно должно быть ребро по центру (для малых радиусов).

Оно будет вминать внутреннюю сторону профиля и никаких лишних заломов не будет. Высота ребра зависит от нужного вам радиуса изделия, в среднем можете использовать до 5 мм.

Оно будет вминать внутреннюю сторону профиля и никаких лишних заломов не будет. Высота ребра зависит от нужного вам радиуса изделия, в среднем можете использовать до 5 мм. - Профиль должен двигаться строго перпендикулярно основного ролика, любое отклонение приведёт к появлению винтовых заломов на изделии. Поэтому на вспомогательных роликах должны быть направляющие. Учтите это при продумывании конструкции!

- Расстояние между роликами влияет на несколько факторов, во-первых на усилие, которое нужно приложить в прокате профиля, чем меньше расстояние — тем тяжелее. Во-вторых это влияет на саму длину трубы, которую нужно сделать. Поэтому продумайте изначально конструкцию так, чтобы вспомогательные ролики были передвижными.

- Нужно обратить особое внимание на диаметр роликов, если он будет слишком мал, профиль будет проскальзывать. В заводских изделиях используются ролики с насечками до 250 мм, это конечно зависит от толщины и величины профиля, который будет прокатываться.

В нашем случае можете взять от 20 мм.

В нашем случае можете взять от 20 мм. - Чтобы согнуть круглую трубу используются специальные ролики с выемкой. Обычные ролики сплющат круглую трубу в овал.

Какой профилегиб выбрать?

В данной статье мы не будем рассматривать промышленные профилегибы с гидро или электроусилителями, остановимся на том, что легко сможем соорудить в гараже из подручных материалов и с минимальными затратами. Так же есть ряд конструкций, которые не очень легки в производстве, например ручной арбалетный трубогиб не имеет смысла делать, так как уже на 5 трубе у вас сильно устанут руки. Поэтому подробнее остановимся на 3 типах, самых универсальных из всех.

Ручной роликовый трубогиб своими руками

Обкатные (роликовые) трубогибы бывают с 3 или 2 роликами, в первом случае дополнительный ролик служит прижимной силой и при правильном подходе даёт более идеальную деталь на выходе, во втором варианте усилие нужно приложить большее и точность немного меньше. Такая конструкция используется для маленьких профилей, с небольшой толщиной стенки.

Изготавливаем ролики для трубогиба без токарных работ

Нам понадобятся несколько обрезков от листового металла разной толщины. Она зависит от ширины профиля, так что выбирайте под свои задачи, в нашем случае это 10, 8 и 6 мм.

Чтобы сделать валец, нам нужны круги, с помощью циркуля отмечаем их на листах, из 8 мм сделаем 1 круг, а из 10 и 6 сделаем по 2 штуки. Самое главное отметить центр и нарисовать правильную окружность.

Берём в руки болгарку и стараемся максимально возможно обрезать лишнее, чтобы остался практически ровные круг. Проще на этом этапе удалить всё лишнее, так как дальше это будет сделать сложнее и дольше.

Необходимо сделать отверстие в центре круга, закрепляем в тисках и берём сверло, у меня это будет 10 мм.

После того, как сделали все заготовки, нужно превратить их в идеальные окружности. Для этого вставляем болт, закрепляем его, не забудьте контргайку!

Зажимаем в дрель и идём к наждаку или можно в болгарку закрепить лепестковой круг.

У вас должно получиться примерно вот так

У центрального круга нужно закруглить края, так как он будет вдавливать трубу, нужно чтобы металл не порвался.

Собираем все круги вместе и валец (ролик) готов. Вы можете рассверлить отверстие под больший диаметр, я так и сделаю. Нагрузка всё таки не меленькая, пусть будет потолще. Вот так можно изготовить ролик для профилегиба своими руками без токарных работ, а все лишь с помощью болгарки и дрели.

Этот ролик сделан под 20 трубу, внутренние два круга по 6 мм и центральный 8 мм. У этой конструкции есть большой плюс, Вы можете менять центральный круг, ну скажем, на 4 мм и получится трубогиб под 15 профиль. Далее собираем сам основу и ручку и пробуем, что получилось.

Изготавливаем основу и собираем трубогиб под малые радиусы

Для основы можно взять так же листовое железо и несколько уголков. В нашем случае сама станина будет сделана из листа 8 мм, обрезаем её болгаркой и делаем отверстия под ролик и крепёж. Центральное отверстие для нашего ролика (который делали выше), все 6 нижних нужны для крепежа, 4 для уголка, чтобы крепить наш трубогиб в тески и 2 для крепления упора.

Центральное отверстие для нашего ролика (который делали выше), все 6 нижних нужны для крепежа, 4 для уголка, чтобы крепить наш трубогиб в тески и 2 для крепления упора.

Для надежного крепления профилегиба в тесках, изготавливаем Т-образный элемент из двух кусков уголка. Надёжнее всего приварить их друг к другу и потом зачистить шов, чтобы поверхность была ровная. Делаем отверстия с резьбой 8 мм.

Прикрепляем болтами уголок к основе, учтите, с обратной стороны болты торчать не должны.

Зажимаем в тисках основную конструкцию и берём шпильку, на которую будет крепиться основной ролик.

Закрепляем ролик на основу.

Нужно изготовить упор, на примере это сделано из уголка и небольшого листа металла, с одной стороны он крепиться на шпильку ролика, с другой к основанию на болты.

Крепим упор к основанию, получается вот такая конструкция.

Следующим шагом нам нужно сделать ручку, конструкция может быть любая, это не принципиально важно. Края крепятся к шпильке. В примере ручка сделана из кусков уголка, куска профиля и вспомогательный ролик сделан из обычных подшипников, которые были под рукой.

Края крепятся к шпильке. В примере ручка сделана из кусков уголка, куска профиля и вспомогательный ролик сделан из обычных подшипников, которые были под рукой.

Крепим ручку и можно работать.

На видео показаны первые тесты, автор согнул несколько профильных труб 20 мм, так же на видео показан более подробный процесс сборки и некоторые нюансы с размерами. К сожалению, чертежей этого трубогиба автор и конструктор не указал, но эффективность такой конструкции подтверждена на деле. Благодарим Николая за труд!

Универсальный трубогиб своими руками без токарки

Данная модель действительно является самой универсальной (на взгляд редактора), автор этого трубогиба подошёл к делу с головой и придумал новую конструкцию. Главное отличие от классической схемы в том, что к протяжному валу подаётся платформа опорных роликов, а не наоборот, как мы привыкли. Это позволило облегчить конструкцию и сделать её более компактной, путём удаления «башенки» с прижимным механизмом. На протяжении полугода конструкция дорабатывалась и далее описана последняя версия на текущий момент (май 2020 года). Модель настолько хороша, что может гнуть сразу два профиля по 40 мм или четыре профиля по 20 мм, так же способна делать круги малого радиуса (135 мм).

Главное отличие от классической схемы в том, что к протяжному валу подаётся платформа опорных роликов, а не наоборот, как мы привыкли. Это позволило облегчить конструкцию и сделать её более компактной, путём удаления «башенки» с прижимным механизмом. На протяжении полугода конструкция дорабатывалась и далее описана последняя версия на текущий момент (май 2020 года). Модель настолько хороша, что может гнуть сразу два профиля по 40 мм или четыре профиля по 20 мм, так же способна делать круги малого радиуса (135 мм).

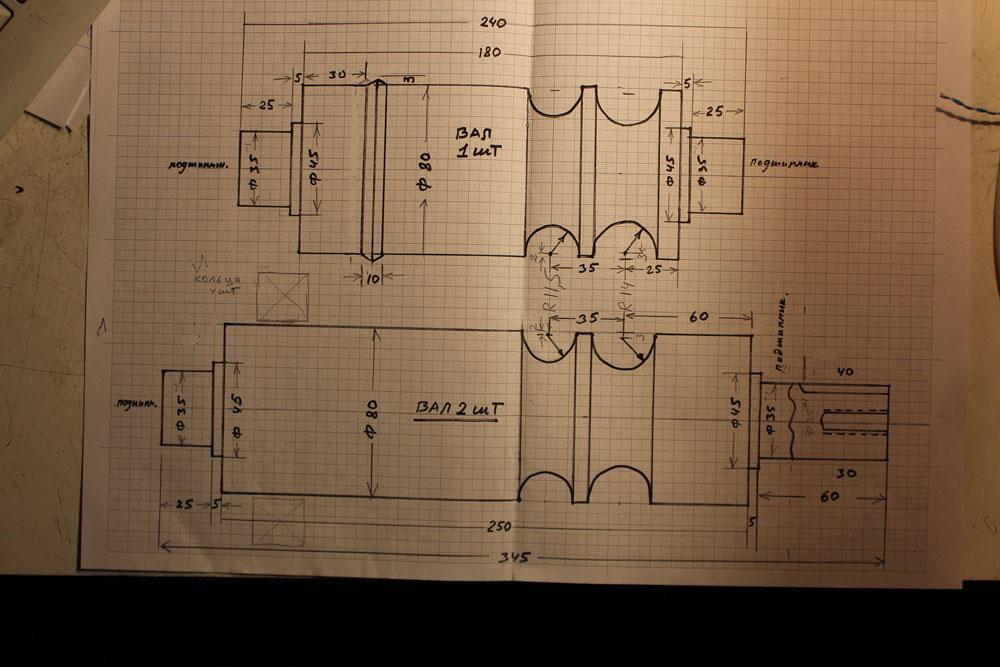

Изготавливаем вал для трубогиба без токарных работ (с чертежом)

Нам понадобятся следующие материалы:

- Стержень 20 мм (у нас взят кусок стабилизатора от жигулей)

- 204 подшипники

- Шайбы 24 х 44 мм

На стержень одеваем первый подшипник и провариваем со всех сторон

Далее одеваем шайбу 24 х 44 мм и тоже провариваем

После каждого слоя с шайбой придётся обрабатывать болгаркой поверхность

В итоге получится вот такая конструкция, использовано 5 подшипников и 6 шайб

Начинаем проваривать по внешнему контуру каждое соединение

У вас должна получиться вот такая заготовка, старайтесь проварить всё очень тщательно

Зажимаем заготовку в тисках и сбиваем неровности болгаркой с зачистным кругом

Следующим шагом нужно закрепить наш вал так, чтобы он мог крутиться, можно взять 2 подшипника и 2 куска трубы

Устанавливаем на болгарку лепестковый диск и доводим вал до идеального состояния

Вот такой результат работ получается, монолитная конструкция, очень прочная и надёжная

Чертеж вала для трубогиба без токарных работ

Сердцевина — это труба закалённого металла 20 мм, взят кусок стабилизатора от классических жигулей. Прямоугольники с линиями — это шайбы 24 х 44 мм, между ними 204 подшипники, которые идеально подходят для основания. Красным цветом на чертеже отмечены места сварки.

Прямоугольники с линиями — это шайбы 24 х 44 мм, между ними 204 подшипники, которые идеально подходят для основания. Красным цветом на чертеже отмечены места сварки.

Видео изготовления вала для профилегиба

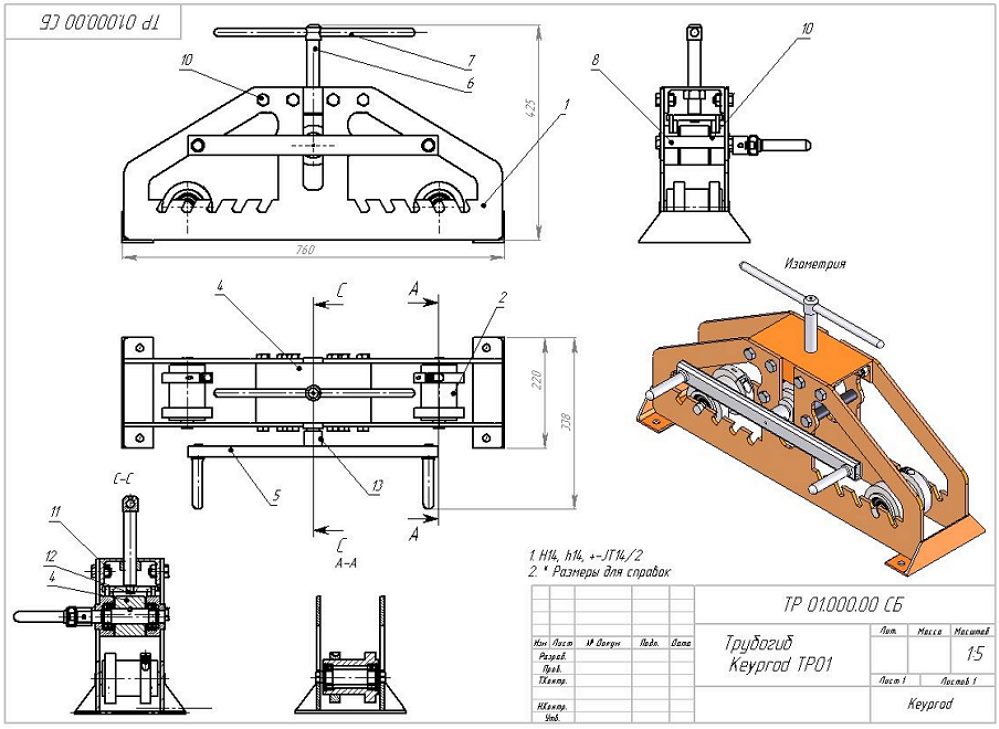

Изготавливаем и собираем универсальный трубогиб своими руками (с чертежами)

Для начала посмотрите на схему, чтобы было понимание как он выглядит и что у вас должно получиться по итогу.

Нам понадобятся следующие материалы:

- 12 швеллер

- труба ¾»

- круг диаметром 20 мм

- серьга рессоры от Газели — 2 шт.

- домкрат

- шайба кузовная 20 мм — 4 шт

- труба ½»

- шпильки М10×50

- квадрат 10×10 мм

- болты М6×25

- труба водопроводная 2″

- болты М6×30

- гайки М8

- гайки М6

- шайбы М6

Чертежи с размерами трубогиба для профильной трубы

Далее идут 2 видео с полным описанием изготовления каждой детали и полноценной сборкой. Обязательно посмотрите, автор очень доходчиво объясняет почему каждый элемент конструкции трубогиба сделан именно так.

Обязательно посмотрите, автор очень доходчиво объясняет почему каждый элемент конструкции трубогиба сделан именно так.

Видео изготовления корпуса для вала трубогиба под профильную трубу

Видео изготовления трубогиба своими руками

Заключение

Изготовление трубогибочного агрегата вполне доступно своими руками. Желаем нашему постоянному читателю научиться самому гнуть трубы для гнутых металлических конструкций и изготовить удобный трубогиб. Пусть любая информация с нашего сайта Вам пригодится. Подписывайтесь на нашу рассылку, делитесь полезностями с друзьями в соцсетях.

Пусть любая информация с нашего сайта Вам пригодится. Подписывайтесь на нашу рассылку, делитесь полезностями с друзьями в соцсетях.

ручной самодельный как сделать, чертежи, размеры, профилегибочный станок из автозапчастей, тисков, простой в изготовлении

Любой домашний мастер сталкивался с необходимостью придать криволинейную форму различным деталям. Если речь идет о листовом металле или прутках, вопрос решается достаточно просто. Но, когда вопрос касается профилированных элементов, без специального оборудования не обойтись. Любая попытка изогнуть профиль обычными методами приведет к деформации и порче детали. Рассмотрим специализированное оборудование, используемое в таких случаях, и варианты самостоятельного изготовления.

Содержание

- Описание

- Устройство и принцип работы

- Классификация

- Электрические

- Гидравлические

- Ручные

- Ручной самодельный станок

- Необходимые инструменты и материалы

- Чертежи с размерами

- Пошаговая инструкция

- Самодельный электрический профилегиб

- Необходимые инструменты и материалы

- Размеры и чертежи

- Пошаговая инструкция по изготовлению

Описание

Профилегиб

Профилегиб — это приспособление для сгибания профилированных деталей без деформации или нарушения формы профиля.

Используется при изготовлении конструкций из разных видов профиля:

- труба, в том числе прямоугольного сечения;

- уголок;

- швеллер;

- двутавр;

- балки или прутки и т.д.

Деформировать можно отдельные участки или всё сечение профиля. Изгиб деталей выполняется на нужную величину, вплоть до 360°. Промышленные образцы способны работать с профилем большого размера, требующим значительных усилий для изменения формы без предварительного нагрева. Ручные устройства предназначены для обработки профилей относительно небольшого размера.

Профилегибные станки способны выполнять изгиб с постоянной, переменной или знакопеременной кривизной, с симметричными или асимметричными контурами. Возможно изготовление окружностей, спиралей или иных замкнутых фигур. Также выполняется гнутье фигур с плавными переходами очертаний. Особенностью этих станков является способность выполнять сложные изгибы деталей за один проход. Такие качества содействуют распространению профилегибов в различных областях промышленности:

- энергетика;

- строительство;

- нефтехимия;

- автомобильная ;

- мебельная;

- спортивная;

- электрическая промышленность и т.

д.

д.

Процесс изготовления деталей происходит достаточно быстро и позволяет развить высокую производительность практически без отходов. Существуют полностью автоматические промышленные установки, способные работать по заданной программе. Также распространены более простые устройства, регулировка и подача материала в которых выполняются в ручном режиме. Они функциональны, но цена таких станков довольно высока. Для частного пользования подобные устройства приобретать нецелесообразно, поэтому большинство пользователей предпочитают изготавливать профилегибы самостоятельно.

Устройство и принцип работы

Процесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

- станки с левым роликом, использующиеся для завивки спиралей;

- станки с нижним роликом для гибки массивных деталей с большим профилем;

- установки со всеми подвижными роликами, способные выполнять сложные операции для образования фигур с множеством изгибов разных форм.

Важно! Часто профилегибы объединяют с более распространенными конструкциями — трубогибами, полагая, что их функции одинаковы, а разница заключается только в более узкой специализации трубогибов. Однако, эти устройства по-разному воздействуют на деталь.

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

Классификация

Существует несколько типов станков для гибки профильных деталей. Они различаются типом конструкции, уровнем сложности, мощностью и прочими возможностями. Рассмотрим их внимательнее.

Электрические

Особенностью электрических станков является подача прижимного ролика с помощью электропривода.

Подобные конструкции встречаются в крупных мастерских, так как они преимущественно имеют стационарную конструкцию, предназначенную для работы с массивными деталями.

Однако существуют и компактные варианты, приспособленные для гибки профиля малого сечения.

Такие станки успешно используются в небольших мастерских или в домашних условиях. Степень точности электрических профилегибов напрямую связана с их размером и типом контроля радиуса. Электромеханические конструкции регулируются оператором практически в ручном режиме, но более сложные образцы проходят цифровой контроль величины воздействия и отображают параметры на дисплее. Чем выше уровень, тем больше масса станка и его стоимость.

Чем выше уровень, тем больше масса станка и его стоимость.

Гидравлические

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Размеры и вес подобного оборудования требуют мощное бетонное основание, что допускает использование только в условиях производства.

Одним из распространенных видов продукции таких станков являются элементы систем канализации или водоснабжения.

Гидравлические станки нуждаются в подключении к сети электропитания, обслуживаются только подготовленными специалистами, имеющими соответствующий допуск. Работа с таким оборудованием исключает необходимость участия физической силы, дает качественный и точный изгиб. Эксплуатация гидравлических профилегибов отличается простотой, способностью выдавать значительную производительность, высокой скоростью получения результата.

Ручные

Ручные, или механические, профилегибы считаются доступными и простыми устройствами. Они компактны, относительно легки, допускают перемещение в пределах мастерской без участия вспомогательных механизмов. Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

- работа только с тонкими видами профиля;

- длительность процесса по сравнению с другими типами конструкции станков значительно увеличивается;

- слабо контролируемый радиус прогиба детали;

- сложность или невозможность выполнения нескольких изгибов заданной величины на одной детали.

Несмотря на эти недостатки, ручные конструкции являются распространенными и популярными среди домашних мастеров, поскольку обладают необходимыми свойствами для самостоятельного изготовления:

- компактные размеры;

- простота конструкции;

- доступность деталей и комплектующих;

- надежность, ремонтопригодность.

Люди, часто пользующиеся ручными профилегибами, достигают немалых успехов и выдают результаты заданной точности.

Важно! Для работ с деталями небольших размеров использование ручных станков признается наиболее рациональным и экономичным вариантом.

Ручной самодельный станок

Устройство заводского профилегиба

Для создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке.

Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах.

Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами.

Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции.

Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения.

Необходимые инструменты и материалы

Для сборки самодельного профилегибочного станка потребуются:

- отрезок швеллера или двутавра большого размера (от 150 мм) длиной около 1 м;

- отрезки уголка или швеллера для сборки станины;

- ролики соответствующего размера, установленные на оси диаметром не менее 20 мм;

- звездочки и цепь для привода вращения;

- натяжной механизм — винтовой или на базе гидравлического домкрата;

- болты, гайки, шайбы;

- сварочный инвертор, электроды;

- сверлильный станок;

- болгарка, ножовка по металлу;

- измерительные инструменты — линейка, рулетка, угольник;

- обычный набор слесарного инструмента — молоток, напильник, зубило и т.д.

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

Чертежи с размерами

Размер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи.

Некоторые варианты:

Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки.

Пошаговая инструкция

Порядок действий:

- изготовление станины. На опорный отрезок швеллера большого размера привариваются две поперечины для устойчивости. Затем по углам крепятся вертикальные стойки, на которых сверху крепится обвязка.

Высота станины составляет 40-50 см.

Высота станины составляет 40-50 см. - Установка опорных роликов. На горизонтальные поверхности станины устанавливаются опорные ролики в сборе (вместе со ступицами и подшипниками). Отмечаются точки крепления, сверлятся отверстия и ролики фиксируются с помощью болтовых соединений. На ступицах одна сторона проходная, позволяющая установить звездочки для цепной протяжки.

- Монтаж натяжного устройства. Существует два варианта — установка снизу и сверху. Первый способ дает экономию высоты, способствует устойчивости станка. Второй способ удобнее в эксплуатации, позволяет приложить значительные физические усилия при регулировке натяжного ролика. Оба варианта имеют свои достоинства, но отличием является тип натяжки — нижний вариант рассчитан на использование гидравлического домкрата, верхний — под винт с прямоугольной резьбой. Конструктивно они отличаются тем, что домкрат поднимает один из опорных роликов, поэтому натяжной ролик в данном случае неподвижен и жестко закреплен на станине.

При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

При верхнем расположении резьба давит на натяжной ролик, опуская его вниз. - Установка звездочек и цепи. Необходимо следить, чтобы все три звездочки находились в одной вертикальной плоскости, иначе цепь будет слетать или порвется.

- Присоединение приводного рычага. На опорные ролики устанавливаются рычаги, с помощью которых будет производиться протяжка профиля.

Важно! Рассмотренный порядок действий может быть дополнен или изменен в соответствии с особенностями конструкции собственного проекта.

Простой в изготовлении вариант станка из тисков:

Профилегиб из автозапчастей(ступиц автомобиля):

Самодельный электрический профилегиб

Электрический профилегиб, доступный для самостоятельного изготовления, представляет собой ту же ручную конструкцию, отличие которой состоит в наличии электропривода для вращения роликов. Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимые инструменты и материалы

Для изготовления электрического трубогиба потребуются те же материалы и инструменты, которые перечислены выше. В дополнение к ним понадобятся:

- понижающий редуктор;

- электродвигатель с частотой вращения около 100 об/мин;

- натяжное устройство для ременной передачи (может быть совмещено с посадочной площадкой для двигателя).

Ни двигатель, ни редуктор самостоятельно изготовить не удастся, поэтому придется их приобретать в готовом виде.

Размеры и чертежи

Размер профилегиба с электроприводом ничем не отличается от величины ручной установки. Единственным изменением конструкции является площадка под редуктор и посадочная натяжная площадка под электродвигатель. Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Пошаговая инструкция по изготовлению

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Отличием является установка редуктора и электродвигателя.

Оба узла крепятся на нижней части станины, кинематически соединяются в соответствии с особенностями конструкции.

Если используется сборка двигатель-редуктор, конструктивно выполненная как единый узел, задачей мастера станет лишь фиксация в определенном положении и соединение зубчатой передачей с опорным роликом. При использовании отдельных узлов сначала производится монтаж и соединение с роликом редуктора, после чего устанавливается электродвигатель и с помощью ременной передачи соединяется с редуктором.

Необходимо установить кнопку пуск-остановка, расположенную на видимой части станка, удобной для использования в случае возникновения экстренной ситуации.

Самостоятельно изготовить профилегиб могут только люди, имеющие опыт и навыки пользования слесарным инструментом и сварочным аппаратом. Если возникают сомнения в результате, лучше приобрести готовый станок или выйти из положения иным способом. Приобретение готового станка обойдется недешево, но, если планируется большой объем работы, расходы могут оказаться не слишком большими, а экономия времени — более предпочтительной, чес изготовление самодельного станка с непредсказуемым результатом.

Учебник | Tool Advisor

TUTORIAL TOOL ADVISOR

Быстрая и простая онлайн-консультация по инструментам!

Это высокотехнологичное инженерное приложение позволяет вам в режиме онлайн принимать решения о том, какие листогибочные прессы лучше всего подходят для ваших конкретных потребностей в гибке.

Инструментальный советник можно использовать двумя способами: для решения конкретной проблемы гибки или для немедленной разработки специального инструмента.

Запуск с помощью Tool Advisor всего за несколько шагов:

Нарисуйте свой профиль

Нарисуйте свой собственный профиль, просто щелкнув и перетащив его на холсте.

Получение рекомендации по инструменту

На основе нарисованного профиля, свойств и выбранной машины Советник по инструментам рассчитает для вас рекомендации по инструменту.

Настройте свой инструмент

Есть ли коллизии выбранного инструмента с нарисованным профилем? Нет проблем, просто настройте свойства инструмента или позвольте консультанту по инструментам создать свой собственный.

- Время доставки запросов 24/7

- Уточняйте цены напрямую

- Запросить цену

- Разместить заказ

- Найдите нужный инструмент с помощью фильтра нашего интернет-магазина

- Выбор авторизованного сервисного партнера

- Забыли пароль?

ВЫБЕРИТЕ МАШИНУ/ПРОФИЛЬ

Выберите машину и укажите свойства профиля

Выбранный станок будет принят во внимание для создания наиболее подходящего инструмента для вашей проблемы гибки. Если у вас нет информации о машине, машина по умолчанию позволит вам использовать Tool Advisor. Более подробную информацию см. в разделе «Информация о сгибании». Вы также можете добавить свою машину в раздел «Мое оборудование».

Если у вас нет информации о машине, машина по умолчанию позволит вам использовать Tool Advisor. Более подробную информацию см. в разделе «Информация о сгибании». Вы также можете добавить свою машину в раздел «Мое оборудование».

Прежде чем вы начнете рисовать свой профиль, вы можете указать материал и толщину листа проекта, над которым вы работаете.

Свойства станка и профиля можно настроить на странице «Нарисовать профиль» и повлиять на рекомендации по инструменту.

Нарисуй свой профиль

Чтобы начать рисовать свой профиль, нажмите и перетащите синюю кнопку в центре холста, пока фланец не приобретет желаемую длину. С этого момента вы можете добавлять новые фланцы по обе стороны от только что размещенного фланца.

Ваш профиль также представлен в виде «плоского шаблона», который показывает ваш профиль в несгибаемом состоянии.

Вы можете увеличивать или уменьшать масштаб, прокручивая холст, и вы можете перемещаться с помощью мыши и перетаскивать холст.

РЕДАКТИРОВАНИЕ СВОЙСТВ

ИНСТРУМЕНТ СОВЕТ

Какие инструменты WILA New Standard Premium подходят для вашего проекта?

Рекомендации по инструментам, представленные на этой странице, основаны на вашем профиле и информации из раздела «Мое оборудование». Инструменты отсортированы по универсальности по умолчанию, но также могут быть отсортированы по цене или загружаемости. Инструменты, которые вы добавили в «Мое оборудование», отмечены синим флажком

, а инструменты, которые не сочетаются с уже выбранным инструментом, отмечены красным восклицательным знаком

. Ваш нарисованный профиль может быть представлен в трех стадиях гибки: нормальной, прессованной и развернутой.

Красными кружками отмечены столкновения на участке (и на этапе изгиба), где ваш профиль мешает штамповке или матрице. Если для вашего профиля недоступны стандартные инструменты, вы можете начать настройку стандартного инструмента на следующей странице. Если коллизий нет, вы можете начать заполнять нужную длину и получать цены на следующей странице.

Если коллизий нет, вы можете начать заполнять нужную длину и получать цены на следующей странице.

* Если вы используете советник по инструментам, начиная с «Создать инструмент», вы можете начать с выбора нужного пуансона или штампа на этой странице.

ИНСТРУМЕНТ ДЛЯ НАСТРОЙКИ

Создайте инструмент, соответствующий вашему профилю

Чтобы удалить коллизии из инструмента, вы можете начать его настройку. Это можно сделать двумя способами: вручную или с помощью кнопки Smart Solve. После нажатия кнопки Smart Solve Советчик по инструментам автоматически выполнит поиск наилучшего способа настройки инструмента.

Если вы хотите настроить инструмент вручную, вы можете использовать переменные в правой части экрана. Те, которые представлены, скорее всего, позволят вам найти решение для столкновения. Другие переменные можно найти в разделе «Показать дополнительные параметры». Советник по инструментам предупредит вас, если вы столкнетесь с геометрическим ограничением или максимальным или минимальным значением для переменной, поэтому не стесняйтесь попробовать и настроить его, чтобы найти решение для вашего профиля.

Когда решение найдено и оно вас устраивает, вы можете начать заполнение нужной длины и получить цены на следующей странице.

* Если вы используете советник по инструментам, начиная с «Создать инструмент», вы можете начать настройку выбранного пуансона или штампа на этой странице.

ОТДЕЛОЧНЫЙ ПРОЕКТ

Выберите длину и рассчитайте цену

Если вас устраивают выбранные (настроенные) инструменты, вы можете закончить проект. Вы можете выбрать желаемую длину и сразу же получить цены. На следующей странице вы увидите обзор вашего проекта, включая нарисованный профиль и выбранные (настроенные) инструменты.

Вы можете завершить свой проект, добавив товары в корзину. Вы можете заказать товары из корзины в интернет-магазине или создать предложение своей корзины.

Обратите внимание на значения процесса (по умолчанию), которые применяются к вашему профилю. Вместе с выбранным критическим изгибом они отображаются на

Меню профиля на этой странице. Видеть

Видеть

Изгиб Информация для получения дополнительной информации.

Готовые проекты, а также проекты, над которыми вы еще работаете, можно найти в меню «Мои проекты» в интернет-магазине.

Есть вопросы?

Наши инженеры по продажам готовы помочь вам

Отправьте электронное письмо или Позвоните нам +31 (0)573 28 98 50

Гибочный станок Jorns: графически управляемый и вдохновляющий

Полуавтоматический гибочный станок Jorns JB может иметь длину от 3,2 до 12,2 метра и способность гибки листового металла до 3 мм. Он предлагает большую свободу – и не только в том, что касается зажимного инструмента.

Пространство перед и за зажимным приспособлением гибочного станка Jorns JB предлагает открытое пространство выше среднего, что позволяет максимально эффективно изготавливать гибочные профили. Использование сервотехнологии и упорных пальцев, которые можно свободно перемещать по бокам, гарантируют максимальную точность и гибкость при гибке параллельных, конических или перекрывающихся профилей.

Успешная гибка и последующая установка ваших профилей в немалой степени зависят от последовательного расчета позиций обработки и упора в соответствии с «Укорачиванием гибки согласно DIN 69».35-дюймовый метод, интуитивно понятное графическое программирование, высокий уровень угловой точности и равномерно закрытые водяные створки. В конечном счете, JB дает вам время — время для большей свободы и новых идей в ваших проектах.

От модульной конструкции до персонализации.

Каждый гибочный станок Jorns JB поставляется с первоклассным базовым оборудованием, которое можно персонализировать благодаря модульной конструкции станка. Затем вы настраиваете гибочный станок в соответствии с вашими личными требованиями и запланированными приложениями. Независимо от выбранной вами длины, гибкости, системы управления или ножниц базовая комплектация остается неизменной на всех станках. Он предлагает высочайший уровень точности, большую свободу и максимальную безопасность.

Механическая конструкция станка

Гибочный станок Jorns JB с прочной конструкцией и коробчатой сварной конструкцией рассчитан на длительную эксплуатацию. Прочные гибочные соединения имеют максимальный угол изгиба до 145° и точные углы изгиба по всей рабочей длине. Высокое усилие зажима, необходимое для точного сгиба и закрытой кромки, может быть достигнуто с помощью зажимных цилиндров, установленных на каждом зажимном рычаге. Зажимные цилиндры могут управляться индивидуально. Это позволяет не только параллельное механическое закрытие зажимного инструмента, но и закрытие с предварительным натяжением – компенсируется пружинение материала, наблюдаемое при зажатии кромок. В результате получаются параллельные швы, адаптированные к профилю.

Прочные гибочные соединения имеют максимальный угол изгиба до 145° и точные углы изгиба по всей рабочей длине. Высокое усилие зажима, необходимое для точного сгиба и закрытой кромки, может быть достигнуто с помощью зажимных цилиндров, установленных на каждом зажимном рычаге. Зажимные цилиндры могут управляться индивидуально. Это позволяет не только параллельное механическое закрытие зажимного инструмента, но и закрытие с предварительным натяжением – компенсируется пружинение материала, наблюдаемое при зажатии кромок. В результате получаются параллельные швы, адаптированные к профилю.

Геометрия инструмента

Усовершенствованная конструкция станка также включает в себя геометрию инструмента «G», которая имеет открытое пространство 275° между верхней балкой и гибочной балкой перед станком. Инструмент для гибки с изгибом под углом 37° позволяет производить точные профили в форме шляпы под углом 90° и профили внахлест, используемые для облицовки. Зажимной инструмент расположен под углом 45° и имеет большое открытое пространство, чтобы можно было расположить предварительно согнутые профили как можно ближе к точке зажима. Кассеты с листами в машине можно перемещать горизонтально и вертикально, что обеспечивает дополнительное свободное пространство под линией зажима для предварительно изогнутых профилей.

Кассеты с листами в машине можно перемещать горизонтально и вертикально, что обеспечивает дополнительное свободное пространство под линией зажима для предварительно изогнутых профилей.

Безопасность станка

Базовое оборудование гибочного станка Jorns JB дополняется сложной системой безопасности. Высочайший уровень безопасности гарантируется в любое время, не ограничивая повседневную работу на машине, даже при обработке гофрированного материала. Использование трехлучевой лазерной системы сводит к минимуму риск несчастных случаев при закрытии зажимного инструмента и при использовании ножниц.

Индивидуальная конфигурация станка

Модульная механическая конструкция гибочного станка Jorns JB закладывает основу для индивидуальной конфигурации станка, идеально отвечающей вашим потребностям. Вы определяете длину от 3,2 до 12,2 метра, способность к изгибу листового металла до 3 мм, систему управления, систему обратного упора, ножницы и другие опции, которые следует использовать. Взгляните на наш онлайн-конфигуратор ((Ссылка?)) или свяжитесь с нами напрямую — мы будем рады помочь.

Взгляните на наш онлайн-конфигуратор ((Ссылка?)) или свяжитесь с нами напрямую — мы будем рады помочь.

Пространство перед и за зажимным приспособлением гибочного станка Jorns JB предлагает открытое пространство выше среднего, что позволяет максимально эффективно изготавливать гибочные профили. Использование сервотехнологии и упорных пальцев, которые можно свободно перемещать по бокам, гарантируют максимальную точность и гибкость при гибке параллельных, конических или перекрывающихся профилей.

Успешная гибка и последующая установка ваших профилей в немалой степени зависят от последовательного расчета позиций обработки и упора в соответствии с «Укорачиванием гибки согласно DIN 69».35-дюймовый метод, интуитивно понятное графическое программирование, высокий уровень угловой точности и равномерно закрытые водяные створки. В конечном счете, JB дает вам время — время для большей свободы и новых идей в ваших проектах.

Определение производительности машины.

Пришло время сконфигурировать ваш собственный гибочный станок Jorns JB в соответствии с вашими пожеланиями и требованиями. Определив максимальную мощность гибки и максимальную длину гибки, вы можете указать размер вашего будущего гибочного станка Jorns JB. Имеющийся выбор не соответствует вашим ожиданиям? Если это так, пожалуйста, свяжитесь с нами. Мы будем рады предложить систему нужного вам размера.

Прочность на изгиб

Пожалуйста, выберите1,25 мм1,50 мм2,00 мм3,00 мм

1,25 мм сталь/сталь

0,80 мм нержавеющая сталь

2,00 мм Алюминий

Длина изгиба

Пожалуйста, выберите

Система управления – в соответствии с вашими требованиями.

Система управления представляет собой переменный нервный центр гибочного станка Jorns JB. Он адаптируется к вашим требованиям и требованиям, а не наоборот. Вы можете выбрать одну из двух разных моделей: CP200 и OP3100. Ниже вы можете подробно увидеть, что могут предложить все системы управления. Их всех объединяет то, что ими можно управлять интуитивно.

Графическая система управления CP200

Высочайший уровень точности размеров и углов, быстрое внедрение от эскиза до профиля, автоматическая коррекция перегиба. Характеристики: сенсорный экран 21,5″, карта SSD, процессор I3 3,7 ГГц, аппаратные компоненты B&R, TeamViewer.

Простая система управления OP3100

Для простых профилей с максимум девятью различными углами изгиба. Особенности: ЖК-дисплей, поворотная ручка.

назад

вперед

Система обратного упора: автоматическая, коническая или ручная?

Стабильная регулируемая система обратного упора имеет решающее значение, когда речь идет о производстве точных гибочных профилей. Во всех наших системах заднего упора стопорные пальцы можно свободно перемещать и располагать по бокам по всей длине, что обеспечивает высочайшую степень гибкости. Для вашего гибочного станка Jorns JB доступны следующие системы обратного упора:

Система обратного упора «тип 11, автоматическая»

Для точной гибки прямоугольных профилей; высочайший уровень точности позиционирования +/- 0,1 мм; сервопривод.

Система обратного упора «тип 11, коническая»

Активна при выборе системы управления CP200; дополняет систему обратного упора «тип 11, автоматический» для точной гибки конических или перекрывающихся профилей.

Система обратного упора «тип 20, конусный»

Для точной гибки параллельных, конусных или перекрывающихся профилей; с высочайшим уровнем точности даже при обработке узких полос листа; сервопривод.

Система обратного упора «тип 11, ручная»

Активен, когда выбрана система управления OP3100 и приводится в действие маховиком; цифровой дисплей, непрерывный сотовый профиль.

назад

далее

Ножницы – точные и безопасные как в полуавтоматическом, так и в полностью автоматическом режиме.

Прочные и надежные ножницы абсолютно необходимы для точной резки параллельных или конических полос листа, не говоря уже о точном профиле края. Какая производительность резки вам нужна? Выберите одну из наших систем ножниц для своей двойной гибочной машины Jorns JDB.

Какая производительность резки вам нужна? Выберите одну из наших систем ножниц для своей двойной гибочной машины Jorns JDB.

Вальцерезные ножницы SE

Как правило, электрические вальцовочные ножницы SE используются со всеми нашими гибочными станками Jorns JB.

Вальцерезные ножницы SL

Как правило, гидравлические вальцовочные ножницы SL используются со всеми нашими гибочными станками Jorns JB.

Вальцерезные ножницы SL3

Гидравлические вальцовочные ножницы SL3 используются на гибочных станках Jorns JB-200 и JB-300.

Вальцерезные ножницы SH

Ручные вальцовочные ножницы SH можно использовать со всеми гибочными станками Jorns JB с системой управления OP3100.

назад

далее

Как вы хотите работать? На обычных скоростях или с 30-процентным увеличением скорости и производительности?

Каковы ваши планы по использованию гибочного станка Jorns JB? Если вы планируете использовать его эпизодически, то гидравлическая система в базовой комплектации идеально подходит для ваших нужд, поскольку обеспечивает хорошую базовую скорость. Однако, если ваш гибочный станок Jorns JB используется несколько часов в день, вы можете увеличить его производительность на 20-30 процентов с помощью более мощной гидравлической системы.

Сверхскоростная гидравлическая система SHS

Гидравлическая система SHS до 20% быстрее, чем система в базовой комплектации.

В результате цикл изгиба соответственно сокращается.

Высокоскоростная гидравлическая система HYS

Гидравлическая система HYS до 30% быстрее, чем система в базовой комплектации. В результате цикл изгиба соответственно сокращается. Необходимый аксиально-поршневой гидроагрегат закреплен на раме машины с левой стороны.

В результате цикл изгиба соответственно сокращается. Необходимый аксиально-поршневой гидроагрегат закреплен на раме машины с левой стороны.

назад

далее

Использование программного обеспечения для максимально эффективного использования гибочного станка Jorns JB.

В качестве гибочного станка Jorns JB вы выбрали чрезвычайно мощный станок, способный на многое. Но это не все! Программное обеспечение, разработанное компанией Jorns для автономного программирования, и приложение J-Bend позволяют использовать весь потенциал машины. Следующее программное обеспечение также обеспечивает исключительную поддержку при использовании новейшей системы управления CP200 на гибочном станке Jorns JB.

Автономное программное обеспечение CP200 / CP300Twin

Вместе со своим гибочным станком Jorns JB вы автоматически получаете одну лицензию на установку программного обеспечения на ПК для обеспечения автономного программирования. Каждая дополнительная лицензия используется для установки на дополнительный ПК.

Каждая дополнительная лицензия используется для установки на дополнительный ПК.

J-Bend

Отмеченное наградами приложение J-Bend («Лучшее из швейцарских приложений») упрощает повседневные рабочие процессы. Чертежи и проекты профилей могут быть созданы на строительной площадке и отправлены непосредственно на ваш интерактивный гибочный станок Jorns. Приложение работает на планшетах и мобильных телефонах.

Bendex

Производитель: MicroSea System Solutions GmbH, Вена (A)

Met-IQ

Производитель MicroSea System Solutions GmbH, Вена (A)

Программное обеспечение SEMA

Производитель: SEMA GmbH, Вильдпольдсрид (Германия)

nu EVOLUTION

Производитель: nuIT GmbH, Санкт-Пёльтен-Унтеррадльберг (А)

Назад

Далее

Дополнительные опции, которые сделают ваш гибочный станок Jorns JB еще более универсальным.

Благодаря модульной конструкции ваш гибочный станок Jorns JB можно настроить в соответствии с вашими индивидуальными потребностями с помощью следующих дополнительных опций. Например, может быть, вы хотите что-то сделать против вмятин на гибочном инструменте при гибке материалов с повышенной твердостью на кромочном слое? Как насчет того, чтобы обеспечить идеальные изгибы автоматически благодаря оптимально отрегулированному воздушному зазору? Или, может быть, вы хотите предотвратить повышенное пружинение или создать точные, параллельные открытые швы.

Динамическое позиционирование DP

Динамическое позиционирование DP – доступное только для гибочных станков Jorns и двойных гибочных станков – компенсирует деформации на концах профиля при гибке и при запрессовке параллельных открытых кромок.

Динамическое выгибание DC

Динамическое выгибание DC может автоматически компенсировать угловые ошибки, возникающие при увеличении толщины материала.

Инструменты с лазерной закалкой

Инструменты с лазерной закалкой повышают износостойкость в три раза.

Светодиодное освещение

Светодиодное освещение не только хорошо выглядит, но и помогает вам ежедневно выполнять гибку на гибочном станке Jorns JB.

Гидравлическая регулировка толщины материала HM

Гидравлическая регулировка толщины материала позволяет автоматически регулировать воздушный зазор между гибочным инструментом и верхним зажимным инструментом.

Ручная коронка MC

Ручная коронка MC может компенсировать угловые ошибки, возникающие при увеличении толщины материала.

назад

далее

Мгновенно на картинке: полезные видеоролики и ролики о вашем гибочном станке Jorns JB.

Видеоролики, видеоролики и учебные пособия по нашему гибочному станку Jorns JB дают представление об основных и специальных знаниях, связанных с функциями, технологиями и программным обеспечением станка.

Гибочный станок Jorns JB: максимальная гибкость благодаря оптимальной геометрии инструмента

Гибочный станок Jorns JB: гибкость благодаря свободному выбору положения упорных пальцев

Гибочный станок Jorns JB: Максимальная производительность благодаря модульной конструкции

Гибочный станок Jorns JB: Системы резки – точные и безопасные

Гибочный станок Jorns JB: Высокий стандарт безопасности без потери гибкости : Точная кромка благодаря уникальной технологии

Гибочный станок Jorns JB: система обратного упора типа 14, конусная для максимальной точности

Offerte anfordern

Настройте машину в соответствии с вашими потребностями.

Запустить конфигуратор

Ваша машина,

Материал,

Гибкость: мм (Сталь),

Длина изгиба: мм,

Опции,

Сделать запрос

Вы что-то не нашли? Реализуем индивидуальные пожелания.

Отдел продаж Jorns

Телефон +41 62 919 80 50

Изгиб змеевика в производстве: основы

Вы можете не часто видеть змеевидные изгибы, но они используются чаще, чем вы думаете. Их основная цель – передача тепла. Трубка, согнутая в форме змеевика, с последовательными изгибами на 180 градусов, позволяет производителю оригинального оборудования (OEM) изготавливать продукт, который извлекает тепло из одной среды и переносит это тепло в другую (см. 9).0011 Рисунок 1 ). Например, в обычном бытовом холодильнике энергия в виде тепла содержится в продуктах, которые нужно сохранить прохладными. Цель холодильной системы — извлекать энергию из этих продуктов, и труба в форме змеевика — эффективный способ сделать это.

Змеевидный профиль максимально увеличивает площадь поверхности (и, следовательно, хладагента), используемую для теплопередачи в ограниченном пространстве. Поскольку змеевидный профиль обычно представляет собой одну непрерывную изогнутую трубу, по умолчанию количество соединений ограничено двумя, по одному на каждом конце, что снижает гарантийные расходы OEM.

Какие есть варианты изготовления змеевидного профиля? На одном полюсе находятся ручные гибочные станки; на другом — гибочные станки с ЧПУ. Понимание змеевидной гибки — входного сырья, процесса гибки, выпуска готовой детали, а также параметров совместимости и качества детали — может помочь вам найти подходящее оборудование для вашего приложения.

Перед гибкой

При рассмотрении вопроса о том, как сделать змеевидный изгиб, необходимо помнить о двух основных факторах. Первый касается возможностей мага; второй касается готовой детали.

Во-первых, поскольку змеевидная форма представляет собой серию изгибов на 180 градусов, важно учитывать дизайн и конструкцию гибочного станка. Трубогиб должен иметь достаточный зазор в области штампа, чтобы гибка не мешала трубогибу и изогнутой трубе. Каждый гибочный станок, даже машина, разработанная специально для змеевидной гибки, имеет ограничения. Ручной гибочный станок должен иметь необходимый зазор вокруг инструмента для гибки. На гибочном станке гибочная матрица, зажимная матрица и прижимная матрица работают вместе. Чтобы сделать змеевидный изгиб, особенно с малым радиусом, гибочный станок должен иметь возможность делать последовательные изгибы без помех между изогнутой трубой, прижимной матрицей и зажимной матрицей (см. Рисунок 2 ).

На гибочном станке гибочная матрица, зажимная матрица и прижимная матрица работают вместе. Чтобы сделать змеевидный изгиб, особенно с малым радиусом, гибочный станок должен иметь возможность делать последовательные изгибы без помех между изогнутой трубой, прижимной матрицей и зажимной матрицей (см. Рисунок 2 ).

Вторым фактором является постоянство изгиба. Последовательные изгибы в плоской плоскости обеспечивают наиболее эффективный поток хладагента и, следовательно, оптимальную теплопередачу. Это имеет решающее значение для OEM-производителей, которые производят холодильные и охлаждающие системы, поэтому производители могут использовать постоянство в качестве конкурентного преимущества при производстве компонентов для этой отрасли. На постоянство влияет почти каждый аспект оборудования: выбор гибочного станка, процесс гибки и система обработки материалов.

Ручная гибка

Довольно часто в процессе разработки новой конфигурации производители используют ручные гибочные станки для получения необходимой змеевидной формы. Имея в руках чертеж, оператор берет линейку, отмечает на трубе место начала изгиба и начинает изгиб. Цель состоит в том, чтобы доставить на испытания трубу, которая выглядит как на чертеже. Ожидается, что после того, как прототип будет протестирован и принят, серийные модели будут иметь те же размеры, что и прототип. Часто производственный процесс становится немного проще, когда оператор совершенствует средства разметки и выполнения изгибов.

Имея в руках чертеж, оператор берет линейку, отмечает на трубе место начала изгиба и начинает изгиб. Цель состоит в том, чтобы доставить на испытания трубу, которая выглядит как на чертеже. Ожидается, что после того, как прототип будет протестирован и принят, серийные модели будут иметь те же размеры, что и прототип. Часто производственный процесс становится немного проще, когда оператор совершенствует средства разметки и выполнения изгибов.

Существенным преимуществом ручной гибки является то, что первоначальные инвестиции в оборудование являются скромными. Недостатком является то, что качество варьируется. Если фокус оператора тускнеет, страдает качество.

Гибка с ЧПУ

В то время как ручная гибка может производить приемлемые изгибы, гибка с ЧПУ может вывести змеевидную гибку на более высокий уровень качества. Во-первых, процесс с ЧПУ обеспечивает лучшую повторяемость, чем ручной процесс, что приводит к большей стабильности продукта. Во-вторых, в сочетании с правильной системой обработки материалов система ЧПУ может производить более плоский змеевидный продукт, чем ручная система.

Программное обеспечение. Современное программное обеспечение может позволить техническому отделу отправить сгенерированный в САПР файл STEP змеевидного профиля непосредственно на гибочную машину (см. , рис. 3 ). Это экономит время при программировании, устраняя необходимость вводить точки данных. Опция программирования, сообщающая гибочному станку, что трубу необходимо согнуть в змеевидный профиль, также упрощает процесс (см. , рис. 4, ).

Рис. 1: Змеевидный профиль состоит из нескольких обратных изгибов, также известных как возвратные изгибы.

Пересмотрено достаточное расстояние. Стандартный поворотный гибочный станок не имеет достаточного зазора за зажимом и пресс-формами для змеевидной гибки. Однако это не всегда исключает змеевидный изгиб. В зависимости от имеющегося зазора можно сделать изгиб, повернуть плоскость изгиба на 180 градусов, затем сделать следующий изгиб и так далее.

По мере увеличения расстояния между изгибами становится более важным выполнять изгибы без вращения трубы вокруг плоскости изгиба. Гибочный станок, способный выполнять гибку как по часовой стрелке, так и против часовой стрелки (CW/CCW), хорошо подходит для этого применения. Помимо устранения необходимости поворачивать плоскость изгиба, гибочный станок по часовой/против часовой стрелки создает более плоский профиль изгиба (см. Рисунок 5 ).

Гибочный станок, способный выполнять гибку как по часовой стрелке, так и против часовой стрелки (CW/CCW), хорошо подходит для этого применения. Помимо устранения необходимости поворачивать плоскость изгиба, гибочный станок по часовой/против часовой стрелки создает более плоский профиль изгиба (см. Рисунок 5 ).

Змеевидный гибочный станок спроектирован и изготовлен таким образом, чтобы обеспечить необходимые зазоры для всех аспектов процесса гибки. Сюда входит каретка, которая подводит трубу к зоне изгиба. Изгибающее движение и движение подачи каретки не могут мешать друг другу; змеевидная катушка, длина которой может достигать 48 дюймов, должна освобождать каретку, когда гибочный станок приближается к 180 градусам. Без этого зазора трубогиб не может получить желаемый профиль.

В змеевидном профиле контроллеру гибочного станка, возможно, придется компенсировать определенные переменные, чтобы обеспечить необходимый зазор. Некоторые ЧПУ предварительно запрограммированы на змеевидные функции, чтобы уменьшить нагрузку на оператора при программировании.

Транспортировка материалов. Обоснованный выбор того, как труба сходит с катушки и попадает в зону изгиба, может повысить производительность. Отдача, поддерживающая большую катушку труб, может повысить ценность производственной операции. В зависимости от скорости, с которой гибочный станок стягивает трубку с катушки, отдающую часть, возможно, не нужно будет запитывать. Сцепление, подающее трубу в зону изгиба, часто лучше, чем попытки зажать трубу в концевую зону изгиба. Использование сцепки делает длину гибочного станка менее важной.

На стороне разгрузки есть два варианта: статический стол и вращающийся стол (см. Рисунок 6 ). Статический стол окружает гибочную машину. По мере того как трубогиб формирует змеевидный профиль, трубка перемещается вперед и назад по столу. Недостатком статического стола является трение. Сопротивление между профилем и столом тратит впустую часть мощности изгибающей головки. Вращающийся опорный стол синхронизирован с гибочной головкой. Когда гибочная головка вращается, вращается и опорный стол.

Когда гибочная головка вращается, вращается и опорный стол.

Завершающий этап – вырезание готового профиля из остатка рулона. Встроенный отрезной станок, который можно интегрировать с ЧПУ, упрощает эту задачу.

Проектирование для производства

Несколько рекомендаций помогут сделать проект по изгибу серпантина успешным. Во-первых, сравните форму змеевидного профиля с зазорами матрицы вашего гибочного станка. Достаточно ли зазора у гибочного станка, чтобы сформировать эту деталь, или у него будут проблемы с помехами?

Во-вторых, если возможно, радиус осевой линии (CLR) должен быть как минимум в два раза больше наружного диаметра трубы. Например, если в проекте требуется 3⁄8 дюйма. трубки, используйте CLR не менее 3⁄4 дюйма. Потребность в оправке возрастает по мере уменьшения CLR, а использование оправки невозможно при гибке материала, намотанного на катушку.

В-третьих, спроектируйте трубу так, чтобы оператору не приходилось поддерживать трубу во время процесса гибки. Обычно змеевидный профиль заканчивается изгибом под углом 90 градусов, который контактирует с машиной или самим готовым профилем. В таком сценарии оператор должен манипулировать трубой во время процесса гибки, что представляет угрозу безопасности.

Обычно змеевидный профиль заканчивается изгибом под углом 90 градусов, который контактирует с машиной или самим готовым профилем. В таком сценарии оператор должен манипулировать трубой во время процесса гибки, что представляет угрозу безопасности.

Наконец, если это кажется невозможным, не отчаивайтесь. Некоторые проекты включают в себя один или два изгиба, которые кажутся слишком сложными для последовательного выполнения. Вам не нужно выполнять каждый изгиб по порядку. Если кажется, что изгиб не вписывается в процесс, у вас есть варианты. Попробуйте согнуть его частично и закончить позже, или вообще пропустить его во время первого прохода и сделать во второй операции.

Об авторе

George Winton, P.E. проектирует и производит оборудование для изготовления труб с ЧПУ для Winton Machine в Сувани, Джорджия. С ним можно связаться по адресу [email protected] или по телефону 888.321.1499 .

О машинах, которые мы производим

Все наши машины для изготовления полужестких коаксиальных кабелей и труб в Winton разрабатываются, производятся и испытываются на месте. У нас есть большая линейка стандартных продуктов, а также возможность разработать наилучшее решение для нужд наших клиентов. Наш опытный персонал по продажам заботится о том, чтобы наши клиенты могли оправдать свои капиталовложения в оборудование, предлагая именно то решение, которое им нужно для производства деталей. Пожалуйста, свяжитесь с нами сегодня, чтобы обсудить ваш проект.

У нас есть большая линейка стандартных продуктов, а также возможность разработать наилучшее решение для нужд наших клиентов. Наш опытный персонал по продажам заботится о том, чтобы наши клиенты могли оправдать свои капиталовложения в оборудование, предлагая именно то решение, которое им нужно для производства деталей. Пожалуйста, свяжитесь с нами сегодня, чтобы обсудить ваш проект.

Как производители металлоконструкций могут справиться с деформациями при гибке профилей

Студенты Иллинойского технологического института наслаждаются тишиной. Эллиптическая труба, состоящая из множества изогнутых элементов, приглушает звук проходящих поездов. Изображение: AISC

Всякий раз, когда Кен Печо прогуливается по кампусу своей альма-матер, Иллинойского технологического института (IIT) недалеко от центра города, он поднимает глаза. Когда поезд CTA движется по рельсам, он наслаждается тишиной. Конечно, поезд не бесшумный, но он намного тише, чем мог бы быть в противном случае, благодаря эллиптической трубе, действующей как своего рода глушитель, изготовленной на предприятии Печо, компании Chicago Metal Rolled Products (CMRP). формирование пластин, уголков, труб, профилей и конструкционных балок более 100 лет. Окружающая пути CTA эллиптическая структура, состоящая из множества изогнутых элементов, гасит шум проходящих поездов, к большому облегчению студентов IIT, обучающихся в здании всего в нескольких футах от них.

формирование пластин, уголков, труб, профилей и конструкционных балок более 100 лет. Окружающая пути CTA эллиптическая структура, состоящая из множества изогнутых элементов, гасит шум проходящих поездов, к большому облегчению студентов IIT, обучающихся в здании всего в нескольких футах от них.

Печо вспомнил эту историю во время презентации на конференции NASCC Steel Conference 2019, проходившей в Сент-Луисе и организованной Американским институтом стальных конструкций (AISC). Во время презентации на конференции он представил новую публикацию AISC «Руководство по проектированию 33: Проектирование изогнутых элементов».

«Это действительно следует рассматривать как библию изогнутых элементов», — сказал он. «Если вы занимаетесь изготовлением изогнутых металлов в своем ежедневном графике, это то, что вы должны иметь в своей библиотеке».

В руководстве по проектированию подробно рассматривается тема презентации Печо, которая становится все более актуальной для гибочных станков, где в последние годы наблюдается значительный всплеск спроса на изогнутые профили, включая круглые, эллиптические, квадратные и прямоугольные трубы; открытые профили; и конструкционные балки. Доклад Печо касался дисторшна.

Доклад Печо касался дисторшна.

«Главная проблема, с которой мы сталкиваемся при использовании изогнутых металлов, — это искажение», — сказал он. «Но мы не можем полностью устранить искажения. Это просто невозможно. Итак, теперь возникает вопрос, как мы проектируем для изгиба? Что мы можем сделать, чтобы способствовать успешному исходу искривленного члена?»

Связь экономит деньги

Наиболее успешные проекты, включая изогнутую эллиптическую трубу, окружающую железнодорожные пути CTA, были разработаны с учетом искажений. Печо вспомнил работу, в которой одна прямоугольная изогнутая трубка была соединена с прямой прямоугольной трубой, ситуация, когда проблемы с искажениями были очевидны, особенно с учетом малого радиуса изогнутой трубы.

Форма прямоугольной трубы сместится лишь незначительно, так что сама по себе искаженная форма заготовки не будет заметна. Но это не относится к сварщику, который будет соединять изогнутые и прямые детали вместе. Решение заключалось в компромиссе: мастерская согнула профиль, но затем оставила несколько футов непогнутой прямой секции возле конца трубы. Затем производитель обрезал эту трубку на несколько дюймов впереди изгиба, достаточно места для рассеивания эффектов искажения в секции кривой, возвращая диаметр трубки к его номинальному размеру.

Затем производитель обрезал эту трубку на несколько дюймов впереди изгиба, достаточно места для рассеивания эффектов искажения в секции кривой, возвращая диаметр трубки к его номинальному размеру.

К счастью, в этой ситуации соединение, скрытое за стеной, не имело косметического значения. Если бы это было так, разработчикам, возможно, пришлось бы пересмотреть тип соединения или конструкцию. Опять же, само по себе искажение изогнутой заготовки не было заметно. Но при соединении с прямым членом эффекты искажения были очевидны. Такие косметические недостатки могут не иметь значения. Несмотря на это, признание и планирование этого искажения на переднем конце, прежде чем какой-либо металл будет согнут, может иметь огромный смысл.

Косметические требования и требования к соединению

В новом руководстве AISC указано, как различные уровни деформации влияют на прочность элемента. Например, чтобы рассчитать определенные прочностные характеристики изогнутой двутавровой балки, разделите дельту неплоскостности (разницу от номинальной), которую создает искажение, на толщину материала. Результаты до определенного момента не показывают значимого изменения силы члена; но по мере того, как искажение выходит за пределы этой точки, член действительно ослабевает. Локальные искажения могут быть особенно проблематичными. Все эти расчеты, конечно же, зависят от требований к прочности приложения, и руководство по проектированию AISC разъясняет все особенности.

Результаты до определенного момента не показывают значимого изменения силы члена; но по мере того, как искажение выходит за пределы этой точки, член действительно ослабевает. Локальные искажения могут быть особенно проблематичными. Все эти расчеты, конечно же, зависят от требований к прочности приложения, и руководство по проектированию AISC разъясняет все особенности.

Большинство проблем с деформациями не связаны со структурной целостностью или прочностью. Как объяснил Печо, качественные гибочные станки никогда бы не подумали о том, чтобы получить изогнутый участок, настолько ослабленный из-за деформации, что это может создать угрозу безопасности. Но проблемы возникают, когда речь идет о косметике, которая имеет особое значение в архитектурно-открытых стальных конструкциях (AESS) и подобных работах, а также о требованиях к соединениям.

РИСУНОК 2 Это соединение показывает влияние усадки на стальные элементы. Прямоугольная трубка слева была изогнута по малому радиусу и, следовательно, претерпела небольшую усадку поперечного сечения трубок в плоскости изгиба. Усадка не заметна невооруженным глазом, пока она не будет соединена с прямым отрезком.

Прямоугольная трубка слева была изогнута по малому радиусу и, следовательно, претерпела небольшую усадку поперечного сечения трубок в плоскости изгиба. Усадка не заметна невооруженным глазом, пока она не будет соединена с прямым отрезком.

Изогнутая трубка, соединенная с прямой трубкой, не будет иметь такой же профиль кромки (см. рис. 2). Это может иметь или не иметь большого значения, в зависимости от метода подключения и косметических требований. Но если проектировщику нужен круговой сварной шов с полным проплавлением, подгонка элементов действительно имеет значение. Иногда изготовители используют гидравлические домкраты на внутреннем диаметре, чтобы слегка приоткрыть его, чтобы он мог стыковаться с прямой трубой. Это выполнимо, но отнимает много времени, дорого и, возможно, совершенно не нужно, если работа была разработана с учетом искажений.

Как течет металл

Решетчатая структура металлической заготовки имеет так называемые плоскости скольжения, которые взаимодействуют при формовании. «При постоянной производительности, — объяснил Печо, — металл имеет тенденцию приобретать почти жидкие характеристики».

«При постоянной производительности, — объяснил Печо, — металл имеет тенденцию приобретать почти жидкие характеристики».

Когда труба, балка или открытая секция изгибаются, сжатие происходит по внутреннему радиусу, а растяжение — по внешнему. Неконтролируемые, особенно на тонкостенных заготовках, эти силы создают локальные искажения, такие как сморщивание или коробление по внутреннему радиусу, утончение стенки и усадку по внешнему радиусу, а также искажение и овальность общей формы профиля.

Квадратная труба может трансформироваться в трапецию с чрезмерным ростом по размеру внутреннего радиуса, сопровождающимся усадкой по внешнему радиусу и к профилю поперечного сечения в плоскости изгиба. Прямоугольные трубы, оставленные без поддержки во время гибки, могут стать вогнутыми, особенно на внутренней радиусной стенке. Стенка и полки конструкционных балок могут волноваться.