Чертежи профилегиба: чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Содержание

инженер поможет — Ручные профилегибы

Что такое профилегиб?

Прежде всего этот инструмент используется при создании разного рода профилей и для укладки труб под воду и газ. Его можно применять для гибки большого количества материалов под разные нужды. Это могут быть швеллеры, балки, трубы и многое другое. С помощью этого устройства можно выгибать продолговатый твердый предмет на 360 градусов. Могут захватывать как часть заготовки, так и всю ее целиком, если она, конечно, не огромная.

Если требуется изогнуть что-либо под нужным углом, то чаще всего в ход идет ручной профилегиб. С его помощью можно прокатывать заготовку без нагрева, что весьма полезно в некоторых ситуациях. Могут получаться как симметричные детали, так и несимметричные. Все зависит от профессионализма человека, работающего на таком устройстве.

Можно даже сделать из трубы, например, или из профиля окружности нужного диаметра, если это, конечно, необходимо. Проще говоря, профилегиб это инструмент, с помощью которого можно создавать, выгнутые под нужным углом, детали из разного рода материалов.

Если рассматривать классификацию таких устройств, то можно привести такой перечень

— электрические профилегибы;

— гидравлические профилегибы;

— ручные профилегибы.

Все они различаются конструкцией, но цель у всех одинакова.

Какие бывают ручные профилегибы

Стоит рассказать и об устройстве такого аппарата. Чаще всего это станок с любым возможным видом привода. Конструкция делается мобильной, облегченной и как можно меньших размеров. Эти свойства будут полезны в быту, ведь не всегда найдется место под огромнейший заводской станок для прокатки. Могут применяться специальные насадки для достижения определенных целей. Расположение и формы верхнего ролика также могут изменяться в зависимости от потребностей.

Виды верхнего ролика профилегиба

подвижный только верхний ролик. Чаще всего применяется при создании спиралей;

передвигающимися являются нижние боковые ролики. Основная цель- изгибание профилей больших размеров;

все ролики могут двигаться. Такой род станков очень сложен по структуре. Он обладает всеми плюсами вышеназванных и является универсальным инструментом;

Такой род станков очень сложен по структуре. Он обладает всеми плюсами вышеназванных и является универсальным инструментом;

Все зависит от фантазии специалиста, создающего аппарат. Такие устройства можно сделать самостоятельно или же купить в магазине.

Можно классифицировать ручные профилегибы и по другому критерию:

Методика первого варианта заключается в том, что по заготовке двигаются ролики, которые выдавливают ее нужным способом. Обрабатываемые профиль или труба выгибаются вокруг неподвижной оправы. Угол чаще всего составляет не более 180 градусов.

Суть второго заключается в том, что они изгибают трубу специальным устройством в определенном месте. Оправа в этом случае движется к заготовке. Шанс появления складок и ненужных выгибаний стремится к нулю. Пользоваться таким устройством можно даже одной рукой.

Третий вариант — гидравлической профилегиб. Применяется для изгибания очень толстостенных материалов. При работе на помощь приходят гидравлические поршни, создающие давление на заготовку в несколько десятков тонн. Угол при такой обработке составляет около 180 градусов.

Угол при такой обработке составляет около 180 градусов.

Где используются ручные профилегибы?

Если ответить коротко на такой вопрос, то — в большом количестве сфер. Если перечислить, то это строительство, спорт, нефтехимическая промышленность, мебельное производство, создание электрических аппаратов, автомобилестроение. На производстве чаще всего используются огромные автоматические станки, но не обходится и без ручных, которые являются уникальными и незаменимыми помощниками.

При использовании профилегибов можно сделать замечательные конструкции. Это могут быть и каркасы парников, и навесы для автомобилей, домой и беседок. Сфера применения просто огромна и ограничивается только лишь фантазией. Если, к примеру, необходимо создать какую-либо деталь, содержащую выгнутости, профилегиб станет незаменимым инструментом.

Нюансы

Стоит сказать и о том, что при использовании ручных аппаратов будут наблюдаться недостатки. В первую очередь — это радиус выгибания. Его при неавтоматическом аппарате проконтролировать практически невозможно. Отметить нужно и тот факт, что требуется применение огромного количества усилий, если гидравлического ручного профилегиба под рукой нет.

Его при неавтоматическом аппарате проконтролировать практически невозможно. Отметить нужно и тот факт, что требуется применение огромного количества усилий, если гидравлического ручного профилегиба под рукой нет.

Очень часто умельцы создают подобного рода устройства своими руками. Они имеют различную структуру, но принцип работы приблизительно одинаков. Отличие заключается чаще всего в прикладываемых усилиях. Стараются снизить прикладываемую силу любыми способами: меняется размер роликов, ручка перемещается в разные позиции, меняется положение оправы.

Если сравнивать автоматические и ручные профилегибы, то сложно будет сказать, какой из них лучше. У каждого имеются свои преимущества и недостатки.

Устройства, использующиеся на производстве, чаще всего имеют огромные размеры и стоят довольно-таки много. Ручные приборы могут поместиться, например, в багажнике автомобиля и им легко пользоваться в гараже или любых других маленьких помещениях. Цена таких устройств может варьироваться от нуля и до нескольких тысяч. Все зависит от того, где приобретать или же из какого материала делать самостоятельно. Благо, в интернете можно найти огромное количество пособий и наглядных видео-инструкций на эту тематику. Можно найти даже чертежи с подробным разъяснением. В итоге все получается уже готовым для создания самого профилегиба, за исключением, конечно, материала.

Все зависит от того, где приобретать или же из какого материала делать самостоятельно. Благо, в интернете можно найти огромное количество пособий и наглядных видео-инструкций на эту тематику. Можно найти даже чертежи с подробным разъяснением. В итоге все получается уже готовым для создания самого профилегиба, за исключением, конечно, материала.

Самые простые конструкции, благодаря своей бесхитростности и дешевизне их изготовления в короткие сроки позволяют мгновенно приступить к гибке.

Изготовление профилигеба для обработки профилей или труб меньше 19 мм

Профилегибы для профиля меньше 19 мм имеют до безобразия элементарную конструкцию. Можно сделать простую конструкцию в которую входят бетонного основания, а также зафиксированные в ней стальные штыри. Именно между штырями будет осуществляться гибка металла.

Перед началом работ, нужно уплотнить участок грунта маленького размера. Далее этот участок засыпают его щебенкой и заливается раствором бетона, состоящего из замеса песка и цемента (в пропорции 4:1). Перед тем как залить раствор из бетона, нужно закрепить пару швеллеров или труб диаметром не менее 60 мм. под 90° с поверхностью основания, с расстоянием между ними 3,5–4,5 см.

Перед тем как залить раствор из бетона, нужно закрепить пару швеллеров или труб диаметром не менее 60 мм. под 90° с поверхностью основания, с расстоянием между ними 3,5–4,5 см.

Дать бетону высохнуть 2–3 дня.

Метод пользования полученным профилегибом

Сгибаемый профиль вставляют между выходящим над бетонным основанием штырем и гнут на нужный угол. Очень удобно что, такой трубогиб, который мы с Вами сделали своими руками, очень хорошо используется для гибки деталей из нержавеющей стали.

Изготовление профилигеба для сгибания профилей или труб больше 19 мм

Для таких диаметров самодельный профилегиб будет маленько сложнее в изготолвении. Его изготовления также связано с заливкой бетонного основания (по принципу как в примере выше), а далее закрепления в нем двух металлических штыря с круглым сечением. Прутки в этом случае являются осями для крепления на них роликов с размерами желобков соответствующих диаметру сгибаемого профиля.

Метод пользования полученным профилегибом

Профиль ставят между роликами и фиксируют за конец. Другой конец при помощи троса закрепляют к лебедке. Лебедка создает нужное усилие для выполнения процесса гибки.

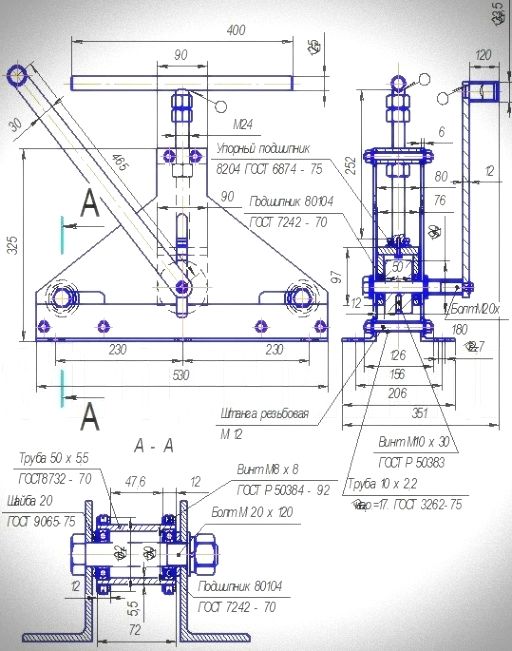

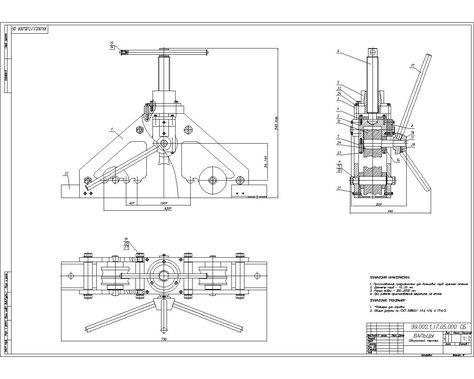

Чертежи для изготовления самодельного гибочного станка

По этому чертежу можно сделать своими руками станок для гибки труб почти любого сечения.

Это устройство состоит из трех роликов, два применяются для опоры, а последний в этом случае является рабочим валом. Рабочий ролик деформирует профиль постепенно, до получения изгиба с нужными параметрами. Плавное действие на сгибаемый профиль создается тем, что рабочий ролик имеет некоторый свободный ход, который специально ограничивается направляющими.

Конструкция самодельного станка для гибки

1 несколько пластин толщиной от 4 до 7 мм;

2 несущая пластина;

3 четыре уголка с длиной 29 см, с размером полок 4,9 см;

4 основной ролик;

5 вспомогательные ролики.

Изготовление профилигеба по чертежу

К пластине (1) приваривают два уголка (3), которые в дальше будут иметь функцию направляющих. К пластине (1) при помощи болтов крепят вспомогательные ролики (5). К нижней части основания для увеличения жесткости приваривают два уголка (3). А к верхним торцам направляющих уголков приваривают пластину с отверстием, диаметр которой больше, чем сечение Вашего винта, применяемого для получения нужного давления на сгибаемый профиль.

Далее выполняется монтаж рабочего винта. Нижняя часть винта жестко соединяется с рабочим роликом (5), формирующим требуемый изгиб профиля.

Обрабатываемый профиль перемещается при помощи рукоятки или с помощью электрического привода.

После того как профилегиб собран по чертежу, нужно провести пробную гибку металла, для регулировки всех элементов приспособления, и только после этого его можно применять по назначению.

В заключение можно сказать о том, что ручные профилегибы имеют большое количество плюсов и они достаточно мобильны. Популярность таких аппаратов растет с каждым годом.

Как своими руками по чертежу с размерами сделать ручной профилегиб

Для равномерной гибки металлического проката с различным профилем сечения применяют профилегиб – станок с устройством из комплекта вальцов. От обычного трубогиба профилегибочный станок отличает возможность делать арочные заготовки из фасонного погонажа металлических профилей, например, тавра, двутавра, швеллера, уголка и других форм. Помимо этого, торцевая поверхность прижимающих вальцов отличается характерным сечением, которое применяется только для определенного вида проката.

…

Оглавление:

Типы профилегибов

По способу осуществления прижима вальцов различают профилегибы:

- гидравлические станки;

- простые ручные приспособления.

По типу передвижения металлического профиля на вальцы профилегиба применяют:

- ручную подачу;

- подачу с электрическим приводом.

Гидравлический прижим обеспечивает прочное закрепление, что дает возможность изгибать профиль значительной толщины. В качестве примера можно привести профилегибы профессиональной сборки в условиях завода, которые работают с домкратами, создающими усилие свыше 8 тонн. Работа профилегибочных станков с любым способом подачи и закрепления вальцов является эффективной, отличие возникает только в целесообразности использования того или иного типа.

Принцип работы профилегиба

Работа заключается в механическом воздействии на металл для его холодной деформации. Разные станки воздействуют на профиль при помощи определенной направленности механического усилия:

- Вал для прижимания заготовки движется по направлению сверху вниз. Такое воздействие заложено в основе работы многих гибочных станков, применение силы домкрата в большинстве случаев не требуется.

- Прижимной вал профилегиба работает по направлению снизу вверх, и сила давления действует так же. Этот простой принцип работы применяется в устройствах с применением гидравлического домкрата. Характерно движение серединного вала, а самые боковые валы остаются стационарно неподвижными.

Работа профилегибочного станка по обоим принципам сама по себе является эффективной.

Конструкция самодельного гибочного станка на чертеже

Для изготовления профилегиба своими руками чертежи просто необходимы. Сборка станины и расположение валов нельзя сделать самому «на глазок», так как гибка профиля отличается тем, что нужно выдерживать размер, радиус. В неправильном расположении узлов кроется опасность выпуска бракованных арочных конструкций, которые придется еще раз пропускать через вальцы для исправления.

Помимо неправильного радиуса, есть опасность скручивания профиля, если продвижение заготовки не выровнено в одной плоскости. Как изготовить чертежи можно посмотреть на видео, но актуальным такое копирование будет только в случае:

- если чертежи предназначаются именно для гнутья того вида профиля, что требуется гнуть на самодельном станке, причем даже материал должен совпадать;

- если предлагаемая схема в интернете или другом информационном поле технически совершенна и будет работать, для этого следует досконально разобраться в конструкции или показать чертеж ручного профилегиба специалисту;

- если искомый чертеж содержит описание технологического процесса сборки, а изображения на чертеже имеют все размеры, сечения, диаметры, информацию о расположении узлов и деталей;

- если детали, заготовки и узлы чертежа имеются в свободной продаже, и не возникнет сложностей с их изготовлением или поиском аналогов для самодельного станка.

Изготовление самодельных схем

Чаще всего те мастера, которые изготавливают гибочный станок для профиля своими руками, стараются разработать свои чертежи для работы. При черчении узлов, деталей учитывают вышеизложенные принципы составления схем, а для основы берут готовую конструкцию. При этом проектируют детали и заготовки, которые легко доступны в продаже и без проблем изготавливаются своими руками.

Вальцы или ролики, пропускающие профиль, должны иметь торцевые поверхности, повторяющие сечение профиля, который будет допущен к обработке гнутьем. Для некоторых профилей, например, уголок или усеченный тавр учитывается направление требуемого изгиба, например, в сторону полки или по внутреннему ребру жесткости. Некоторые специалисты при изгибании полого профиля наполняют его сыпучим материалом, песком, концы при этом закрывают заглушками. Эта процедура помогает избежать сминания или разрыва сечения при прохождении через вальцы.

С учетом типажа своего изгибаемого профиля

Рабочие поверхности вальцов, через которые проходит заготовка профиля в процессе изгибания, выполняются своими руками в полном соответствии с сечением проката. Для сложных конфигураций желательно повторить все мельчайшие элементы конструкционных особенностей. Выработаны стандартные формы торцевых поверхностей роликов для:

Для сложных конфигураций желательно повторить все мельчайшие элементы конструкционных особенностей. Выработаны стандартные формы торцевых поверхностей роликов для:

- трубы круглого или овального сечения, арматуры, прута – в форме желоба по диаметру профиля или круглой канавки по форме изделия;

- квадратной или прямоугольной трубы — в виде правильного сечения соответствующей формы с размерами по внешним габаритам проката;

- уголка для гибки по наружной стороне (когда снаружи арки окажется внутренняя сторона уголка) – торец вальца делается плоским, предусмотрен удерживающий кант в виде борта;

- в предыдущем случае изгибающий и прижимающий элементы должны работать в паре, так, что борт первого четко прижимал металлическую полку к боковой поверхности другого;

- уголка, если гибка осуществляется по внутренней поверхности, тогда удерживающий борт располагается на опорном ролике, а изгибающий имеет плоский торец;

- швеллера, который гнется так же, как и уголок, для него применяется похожая система;

- двутавра – по принципу гладкой торцевой поверхности вальцов, и поперечным сечением, равным по размеру внутреннему габариту профиля, чтобы ролик при пропуске профиля проходил внутри проката.

Последовательность сборки профилегиба с ручной подачей

Этот станок после комплектации и запуска сможет изгибать трубы, у которых диаметр не более 60 мм.

Материалы для работы

Для устройства гибочного станка своими руками понадобятся:

- готовые подшипниковые узлы, в которых подшипники уже запрессованы;

- швеллер № 80;

- сталь полосовая толщиной 5 мм;

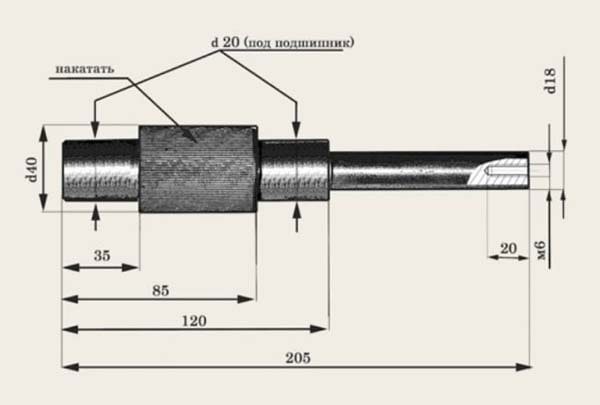

- стальной вал с диаметром 70 мм, понадобится три штуки;

- шестерни и цепь ГРМ от классического «жигуленка»;

- стальная арматура гладкого сечения;

- болты диаметром 20, длиной 60 см;

- гайки, болты, гроверные шайбы в ассортименте.

Изготовление станка

Первым этапом своими руками подготавливаем рамные заготовки, для этого из швеллера готовим два куска по 70 см и два – по 20 см, первые относят к продольным, а вторые к поперечным элементам. Торцы двух длинных заготовок отрезаем под углом в 70º. Чтобы разметить место под крепление болтов, прикладывают узлы подшипников к верху длинных кусков швеллера и делают отметки.

По отметкам работают пробойником, чтобы наметить точки сверления, затем дрелью сверлят отверстие насквозь. После этого приступают к изготовлению боковых креплений валов. Размеры крепежных деталей специально не указываются, они принимаются в зависимости от диаметра вала. Чтобы протянуть ось вала через крепление, в нем сверлят отверстие насквозь. Так как прижимной вал будет работать в конструкции с повышенной нагрузкой, то на месте крепления приваривают дополнительные вставки из полосовой стали, чтобы итоговая толщина металла получилась не менее десяти миллиметров.

Чтобы устроить верх прижимного узла своими руками, из остатков швеллера отрезают часть по размеру ширины вала, а его боковые части отпиливают под 45º. Из верха и двух кусков для боковой части делают рамку в виде буквы П для поддерживания вала.

Готовят направляющие полосы, по которым будет двигаться прижимной вал, для этого из швеллера отрезают стойки по полметра высотой, их требуется две штуки. К ним приваривают квадратные пластины из расчета свободного вхождения между стенок швеллера. Отступив от начала 1 сантиметр, делают отверстия для болтов, диаметр которых 12 миллиметров.

К ним приваривают квадратные пластины из расчета свободного вхождения между стенок швеллера. Отступив от начала 1 сантиметр, делают отверстия для болтов, диаметр которых 12 миллиметров.

Далее формируют узел крепления подвижного вальца. Из пары ранее сделанных боковин и верхнего куска швеллера делают раму, где в процессе сборки вставляется вал. После этого переходят к сборке вертикальных стоек и рамы.

Основание станка собирают сваркой из ранее подготовленных поперечных и продольных заготовок. К нему присоединяют сваркой вертикальные полозья — направляющие, по которым будет осуществляться передвижение прижимного узла. Вверху прижимного устройства находят центр и делают отверстие 22 миллиметра, где будет стоять болт М20. Для свободного вращения болта в отверстии, но без возможности выхода наружу на конце его наваривают два утолщения.

Для направляющих конструируют верхнюю перекладину, отрезают швеллер по размеру, равному расстоянию между рельсами. Прикладывают его к направляющим и сверлят два отверстия по старым, которые уже есть. В центре перекладины делают отверстие, куда поверх приваривают гайку, в которую вставляется болт. Совмещая совпадающие отверстия перекладины и направляющих, крепят болтами верхнюю часть к вертикальным полозьям.

Прикладывают его к направляющим и сверлят два отверстия по старым, которые уже есть. В центре перекладины делают отверстие, куда поверх приваривают гайку, в которую вставляется болт. Совмещая совпадающие отверстия перекладины и направляющих, крепят болтами верхнюю часть к вертикальным полозьям.

Переходят к креплению подшипниковых узлов поверх рамы на основании со вставленными в них валами. Их крепят чрез совпадающие отверстия с помощью гаек и болтов. Под гайки подкладывают гроверные шайбы.

Шестерни варят к валам, иногда делается более сложная конструкция, состоящая из ступицы, присоединенной сваркой в центре шестеренок под цепь. Диаметр ступицы равен этому размеру у шпинделя вала. Вал протачивается, а в ступице делается наплавленный участок. После этого шестерни ставят на шпиндели и притягивают их гайками – основной и контргайкой.

Ось с шестеренкой для ворота со стороны готовых уже шестеренок приваривают в середине вертикальной направляющей. Стараются расположить ось так, чтобы в цепи присутствовало натяжение, но ее легко было надеть и снять при необходимости. Изготавливая ворот для рук, берут отрезок полосовой стали по длине до 50 см, с одного бока ворота с помощью сварки присоединяют металлическую арматуру, служащую рукояткой. Друга сторона остается для крепления ступицы из трубного обрезка. Его наружный диаметр равен внутреннему диаметру у шестеренок.

Стараются расположить ось так, чтобы в цепи присутствовало натяжение, но ее легко было надеть и снять при необходимости. Изготавливая ворот для рук, берут отрезок полосовой стали по длине до 50 см, с одного бока ворота с помощью сварки присоединяют металлическую арматуру, служащую рукояткой. Друга сторона остается для крепления ступицы из трубного обрезка. Его наружный диаметр равен внутреннему диаметру у шестеренок.

Плотно надевают шестерню на ручку, а на ступицу рукоятки напрессовывают, используя для этого тиски, шестеренку для цепи. Для ускорения процесса прессовки шестеренку греют до 120ºС, после чего происходит температурное расширение и увеличивается посадочное отверстие. Остывшие детали суживаются и гарантируют плотное соединение.

Чтобы выполнить прижимной ворот, на окончании болта сверлят отверстие насквозь, куда вставляют обрезок арматуры для изготовления ручки ворота. Установка бокового ворота осуществляется на ранее присоединенную ось, где приварена ступица и затягивается двумя гайками. Цепь натягивается через все имеющиеся шестеренки. После полного окончания устройства гибочного станка его нужно покрасить для замедления окисления металла и предупреждения коррозии.

Цепь натягивается через все имеющиеся шестеренки. После полного окончания устройства гибочного станка его нужно покрасить для замедления окисления металла и предупреждения коррозии.

Что представляет собой профессиональное оборудование

Для изготовления арочных заготовок из более мощного профиля и гибки проката на любые углы, требуется устроить профилегиб прокатного варианта. Он носит название трехроликового. Такой станок показан на фото.

У этой конструкции присутствует на корпусе один центральный изгибающий валец, помимо него есть два опорных ролика. Иногда для этого не нужен корпус, так как крепление вальцов может быть организовано на сконструированной опорной поверхности любого типа или гибка может вестись в горизонтальной плоскости. Стационарно закрепленные опорные ролики не двигаются, перемещается только прижимной валец, на котором есть ручка для вращения во время работы и постепенного поджимания профиля.

Расстояние между шкивами выбирается расчетом приложенного усилия. Если расстояние увеличить, то уменьшится усилие для выгибания проката. При этом увеличится значение минимального радиуса. По технологии при выгибании профиля на концах заготовки остаются «мертвые» куски необработанного профиля. Их длина увеличится при отдалении роликов один от другого.

Если расстояние увеличить, то уменьшится усилие для выгибания проката. При этом увеличится значение минимального радиуса. По технологии при выгибании профиля на концах заготовки остаются «мертвые» куски необработанного профиля. Их длина увеличится при отдалении роликов один от другого.

Материалом для изготовления профилегиба служит в основном металл, но есть и другие варианты. Например, если постоянно приходится иметь дело с мягкими цветными металлами, то самодельные ролики можно сделать даже из дерева, но идеально подходит прочная пластмасса. Но станки со съемными роликами под различное сечение профиля в обязательном порядке делаются из металла, такой вариант будет долго служить и пригодится в разных случаях.

Гибка профилей с помощью Stierli Bieger

Гибка профилей и специальных профилей

Профили можно гнуть как на горизонтальной гибочной машине, так и на радиальной гибочной машине. Для гибки профилей обычно требуются специальные инструменты для достижения требуемого качества гибки.

Для гибки профилей обычно требуются специальные инструменты для достижения требуемого качества гибки.

Отправьте нам запрос с чертежом, чтобы мы могли проверить возможность гибки профиля.

Гибка C-профилей/U-профилей/T-профилей/I-профилей

Различают гибку поперечного сечения профиля (например, U-профиля) и гибку профиля в продольном направлении.

Если нужно согнуть профиль C, U или Z, мы можем сделать очень острые гибочные штампы, если необходимо, чтобы согнуть узкий профиль (как показано на рисунке)

Изгибание балок транспортных средств (балки шасси)

Профили, такие как С-образные профили, часто распиливаются и свариваются для получения смещений в профиле (что обычно требуется при производстве транспортных средств). Мы предлагаем вам решение для гибки смещений по длинной стороне угловых профилей, L-, C- или U-образных профилей.

Отправьте нам свой чертеж, чтобы мы могли проверить возможность гибки профиля.

Гибка металлических кронштейнов для облицовки

Типовые кронштейны, профили и крепежные пластины для облицовки можно сгибать на гибочном станке Stierli. В зависимости от типа металлической облицовки может быть достаточно стандартных инструментов или может потребоваться специальный инструмент.

В зависимости от типа металлической облицовки может быть достаточно стандартных инструментов или может потребоваться специальный инструмент.

Гибка судовых иллюминаторов

Гибка закрытых угловых рам, U-образных или Z-образных рам, необходимых для изготовления судовых иллюминаторов или цистерн, может выполняться с помощью специальных инструментов Stierli.

Подходящие машины

8 Артикул

Добавлено сравнение продуктов

Добавлено сравнение продуктов

Перейти к сравнению продуктов

Товар уже добавлен

Товар уже добавлен. Пожалуйста, добавьте другой продукт или перейдите к

Сравнение продуктов

Добавлено сравнение продуктов

Товар добавлен в сравнение. Пожалуйста, добавьте хотя бы еще один продукт, чтобы начать сравнение продуктов.

120 HE

120 HE горизонтальная гибочная и правильная машина

| Рабочая мощность | от 12 до / 120 кН |

|---|---|

| Высота инструмента | 130 мм / 5 «(дюйм) |

| Гибкость плоская | 130/12 мм |

| Устройство для выпрямления | легкие работы по выпрямлению |

| Гибка труб | 3/8″ — 1 ½» |

| Круглый стержень | ø 25 мм |

| Управление | Ручное управление |

сравнивать

вся информация

120 ЧПУ

120 ЧПУ горизонтальный гибочный и правильный станок

| Рабочая мощность | от 12 до / 120 кН |

|---|---|

| Высота инструмента | 130 мм / 5 «(дюйм) |

| Гибкость плоская | 130/12 мм |

| Устройство для выпрямления | легкие работы по выпрямлению |

| Гибка труб | 3/8″ — 1,5″ |

| Круглый стержень | ø 25 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

220 HE

220 HE горизонтальная гибочная и правильная машина

| Рабочая мощность | 22 до / 220 кН |

|---|---|

| Высота инструмента | 130 мм / 5,11 «(дюйм) |

| Гибкость плоская | 130/16 мм |

| Устройство для выпрямления | ЕВР 100 |

| Гибка труб | 3/8″ — 1 ½» |

| Круглый стержень | ø 30-35 мм |

| Управление | ЧПУ |

сравнивать

вся информация

220 ЧПУ

220 ЧПУ горизонтальный гибочный станок для гибки и правки

| Рабочая мощность | 22 до / 220 кН |

|---|---|

| Высота инструмента | 130 мм / 4,72 дюйма (дюйм) |

| Гибкость плоская | 130 х 16 мм |

| Устройство для выпрямления | ЕВР 100 |

| Гибка труб | 3/8″ — 1 ½» |

| Круглый стержень | ø 35 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

420 HE

420 HE горизонтальная гибочная и правильная машина

| Рабочая мощность | 42 к / 420 кН |

|---|---|

| Высота инструмента | 200 мм / 7,87 «(дюйм) |

| Гибкость плоская | 200/20 мм |

| Устройство для выпрямления | НЕА 180 |

| Гибка труб | 3/8″ — 2″ (60,3 мм) |

| Круглый стержень | ø 40 мм |

| Управление | Ручное управление |

| Типичные области применения | Цех металлообработки / Металлоконструкции для гибки и правки |

сравнивать

вся информация

420 Гибочный пресс с ЧПУ

420 Гибочный станок с ЧПУ для гибки и правки

| Рабочая мощность | 42 к / 420 кН |

|---|---|

| Высота инструмента | 200 мм / 7,87 «(дюйм) |

| Гибкость плоская | 200/20 мм |

| Устройство для выпрямления | НЕА 180 |

| Гибка труб | 3/8″ — 1 ½» |

| Круглый стержень | ø 35 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

820 CNC

820 CNC горизонтальный гибочный станок для гибки и правки

| Рабочая мощность | 82 к / 820 кН |

|---|---|

| Высота инструмента | 300 мм / 11,81 дюйма (дюйм) |

| Гибкость плоская | 300/20 (30) мм |

| Устройство для выпрямления | НЕА 260 |

| Гибка труб | 3/8″ — 3″ |

| Круглый стержень | ø 60 мм |

| Управление | Управление ЧПУ |

сравнивать

вся информация

1300 ЧПУ

1300 ЧПУ горизонтальный гибочный станок для гибки и правки

| Рабочая мощность | 130 до / 1300 кН |

|---|---|

| Высота инструмента | 300 мм / 11,81 дюйма (дюйм) |

| Гибкость плоская | 300/30 (40) мм |

| Устройство для выпрямления | ЕВР 300 |

| Гибка труб | 3/8″ — 3″ |

| Управление | Управление ЧПУ |

сравнивать

вся информация

Быстрый запрос

Пожалуйста свяжись со мной

Спасибо за ваш запрос.

Гибка профилей | Прокат профиля _ ANSON

Главная > процесс > гибка профилей >

Более 30 видов современного оборудования и проверенных технологий, а также наш опыт и постоянное стремление к развитию позволяют нам производить прокатку и гибку широкого спектра профилей, таких как балки, кольца, фланцы и стержни с различными характеристиками.

Пожалуйста, ознакомьтесь с оборудованием и процедурой обработки ниже.

| Станок для гибки профилей с ЧПУ | Полногидравлический профилегибочный станок | Вертикальный профилегибочный станок |

Процедура гибки и прокатки:

1. Все профили хорошо спроектированы и рассчитаны перед обработкой, что гарантирует высокую точность формовки готовой продукции.

2. Профиль будет обработан по разработанному чертежу шаг за шагом.

3. После отделки продукция будет храниться в крытом складе с климат-контролем, чтобы предотвратить ржавчину стали, и при необходимости будет нанесена антикоррозийная первичная окраска.

После отделки продукция будет храниться в крытом складе с климат-контролем, чтобы предотвратить ржавчину стали, и при необходимости будет нанесена антикоррозийная первичная окраска.

4. Крупногабаритные продукты будут транспортироваться низкопрофильным грузовиком с прицепом в порт и загружаться на корабль в качестве насыпного груза. Загрузка контейнера будет происходить на нашем заводе, и в контейнер будет добавлено средство против покраснения, чтобы уменьшить влияние влаги на море.

Прокатка и гибка профилей включены:

Распиловка

Чтобы свести к минимуму отходы, мы обрежем и обрежем материал по расчету перед выполнением изгиба, и мы используем автоматическую систему резки CAD, которая помогает повысить точность. Для получения гладкой поверхности используются летающая пила и газовая резка.

Прокатное и гибочное оборудование

У нас есть несколько больших прокатных станков. Ассортимент материалов от профилей до труб и шлангов, а также специальные ролики для нержавеющей стали и алюминия.

Угловой прокат

Вальцовочный станок оснащен специальными роликами для обработки фланца уголка, мы можем обрабатывать широкий диапазон углов от небольшого размера до 200*200*15 мм

Прокат прутка

Мы можем свернуть стальные стержни в кольца, S-образную форму и множество других кривых. Надлежащая канавка будет вырезана для сварки. Доступны как простые, так и сложные способы прокатки.

Прокат балок

Прокатка и гибка балок наиболее широко используются в каркасах зданий и стальных конструкций. Мы можем прокатывать балку как простым, так и сложным способом до 150 кг/м.

Швеллер прокатный

Наш гибочный станок может прокатывать почти все размеры швеллера на рынке. Сварные швы сшиваются вместе, чтобы после прокатки образовался плазменный разрез коробчатого сечения. И трудный путь, и легкий можно свернуть в круг.

Штамповка

Многие конструкции соединяются как сваркой, так и болтами, поэтому во многих случаях нам необходимо пробивать отверстия для болтов и фланцев. Это сэкономит много времени на рабочем месте и повысит точность.

Это сэкономит много времени на рабочем месте и повысит точность.

| Катаная балка | Услуги по настройке полых секций |

Дополнительная услуга для вас

Мы также поставляем всю технологическую цепочку для нашего клиента, включая: газовую резку, гибку, черновую, плазменную резку, штамповку и резку пилой.

Приложение для гибки балки

Из этого надежного и экономичного материала изготавливается все больше и больше конструкций и каркасов, таких как тяжелое оборудование, рамы грузовиков, резервуары, опоры крыши, арки и каркасы зданий.

Краткие ограничения балочного и таврового стального проката

Прокат луча:

Максимальный размер зависит от направления рулона.

Простая прокатка балки — Максимум W16 x 57

Балка жестко свернута – максимум W6 x 25

Тройник: Максимальный размер ST6WF

Тавровая балка развернута — Максимум ST6WF

Тавровая балка завальцована — Максимум ST6WF

Тройник свернутый — Максимум ST6WF

Более подробную информацию о диапазоне процесса см.