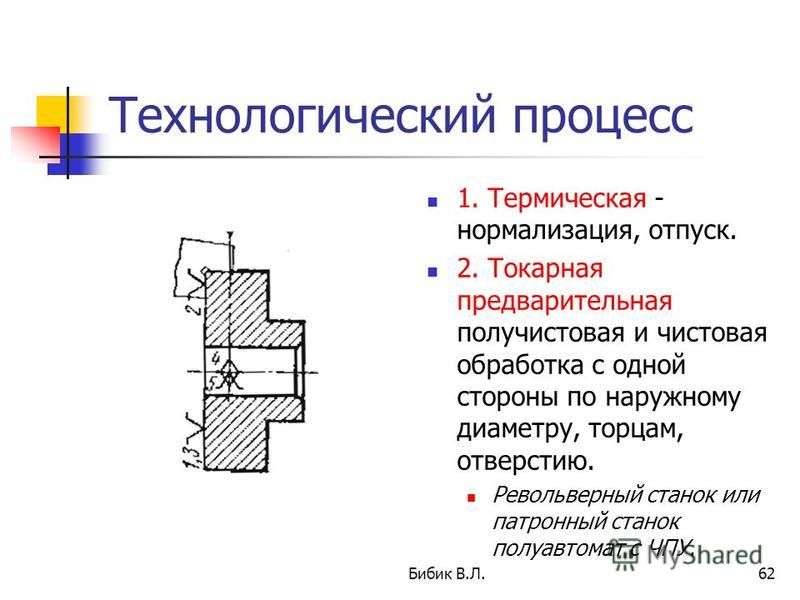

Чистовая обработка деталей при токарной обработке: 2.4. Токарная чистовая обработка

Содержание

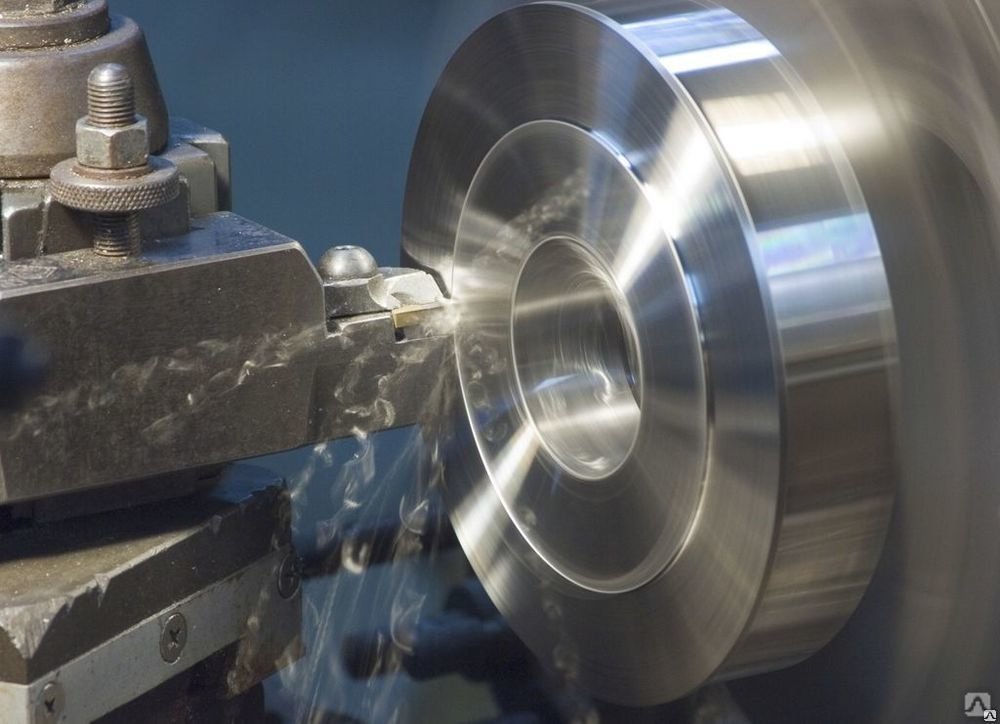

2.4. Токарная чистовая обработка

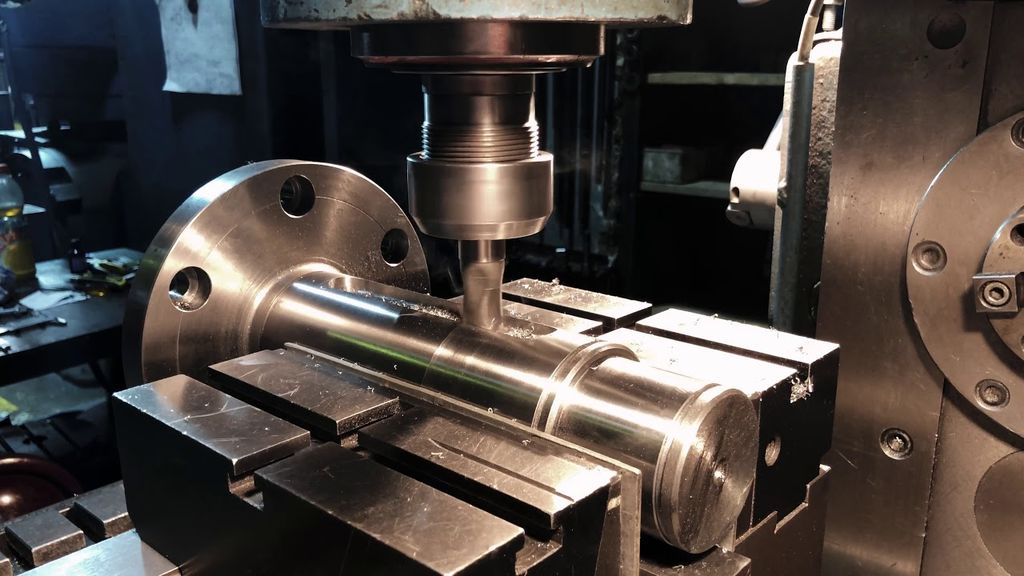

Проводится

окончательная (чистовая) обработка

основных участков поверхности детали.

Операция производится на токарном

станке с ЧПУ.

Закрепление

детали при чистовой обработке должно

быть прочным, чтобы она не сместилась

во время обработки. Если несколько

поверхностей детали будут обработаны

при одном закреплении, но при разных

положениях из-за смещения детали, то

совпадения осей этих поверхностей не

будет и деталь может быть забракована.

Чрезмерно прочное закрепление некоторых

деталей может быть, однако, вредным.

Если, например, слишком сильно зажать

кулачки патрона при обработке тонкостенного

кольца, то после снятия со станка оно

будет иметь совсем не ту форму, которую

имело, когда производилась его обработка.

Если

чистовая обработка детали производится

сразу после чернового обтачивания, то

такого изменения формы детали можно

избежать, немного ослабив кулачки

патрона перед чистовой обработкой.

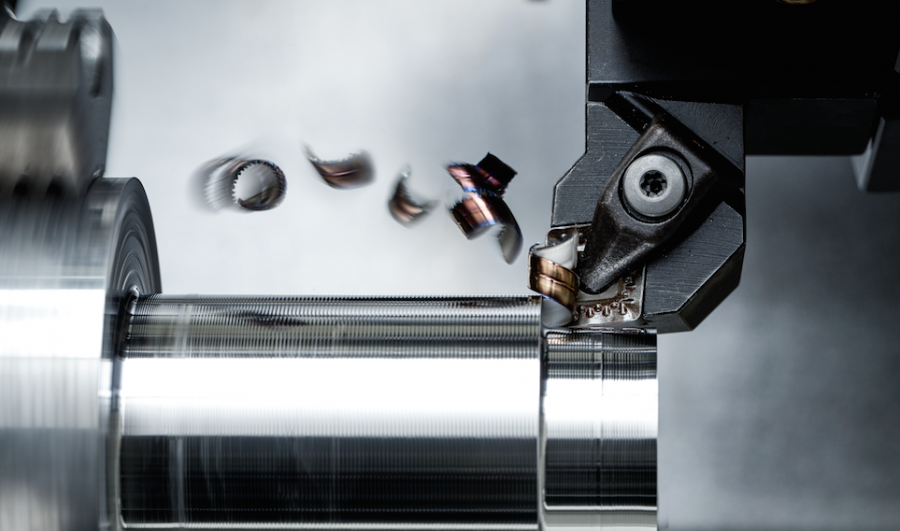

При

чистовом точении резцы снимают стружку

небольших сечений, но работают (по

сравнению с черновым точением) при

высоких скоростях резания и не должны

при этом терять своей твердости. Кроме

Кроме

того, материалы чистовых резцов должны

быть такими, чтобы их режущая кромка

хорошо сопротивлялась износу от

истирания.

В

соответствии с этими требованиями для

чистовых резцов при обработке стальных

и чугунных деталей применяются в качестве

режущих материалов быстрорежущая сталь,

твердые сплавы или минералокерамика.

В последние годы в качестве материала

для чистовых резцов стали применять

керметы, содержащие кроме окиси алюминия

присадки таких металлов, как вольфрам,

молибден, бор, титан и другие, в количестве

до 10%.

Глубина

резания при чистовом обтачивании должна

быть небольшой и чаще всего равна

величине припуска. Подачи выбираются

в зависимости от требуемой шероховатости

обрабатываемой поверхности, вспомогательного

угла в плане резца, скорости резания и

некоторых других факторов.

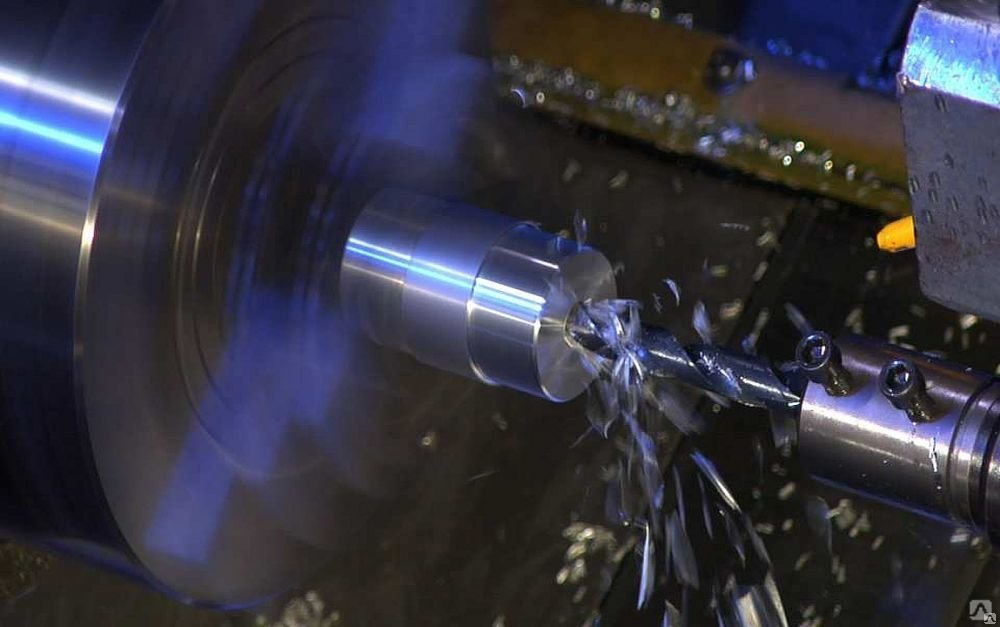

Операция

производится на вертикально-сверлильном

станке с ЧПУ, например — вертикально-сверлильный

станок с ЧПУ 2Р135Ф2.

Станок

предназначен для сверления, зенкерования,

развертывания, нарезания резьбы,

торцового подрезания деталей и т. д. в

д. в

условиях мелко- и среднесерийного

производства. Наличие на станке

шестипозиционной револьверной головки

для автоматической смены режущего

инструмента и крестового стола позволяет

осуществлять координатную обработку

деталей типа крышек, фланцев, панелей

и других без предварительной разметки

и без применения кондукторов.

Станок

оснащен устройством числового программного

управления «Координата С70-3», число

управляемых координат – три: одновременное

управление может осуществляться при

позиционировании по двум координатам

Х′ и У′; задание размеров в программе

– в абсолютных координатах. В качестве

программо- носителя применяют

восьмижорожковую перфоленту шириной

25,4 мм. Кодирование – ISО-7 bit. Скорость

ввода программы – не менее 45 строк/с.

Максимальная величина линейных

перемещений по Х′ -1999.99 мм, по У′ — 999,99

мм, дискретность задания перемещений

0,01 мм.

Точность и стратегии обработки детали — Национальная сборная Worldskills Россия

“

В этом уроке мы поговорим о точности и стратегиях обработки токарных деталей.

Глоссарий

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Правильность подбора оборудования и инструмента исходя из конфигурации детали

Технологический процесс, в результате которого в заготовках при помощи сверла получают отверстия заданного диаметра и требуемой глубины

Обработка заготовки со снятием металла для подготовки к чистовой обработке

Обработка заготовки для достижения жестких допусков и высокого качества обработанной поверхности

Способ обработки поверхностей, заключающийся в снятии стружки вращающимися многолезвийными инструментами (фрезами), режущие кромки зубьев которых находятся в прерывистом контакте с обрабатываемым материалом

Видеолекция

Конспект

При изготовлении детали важно

- Соответствие детали требованиям чертежа.

- Обеспечение безопасности работы.

- Изготовление должно занимать оптимальное количество времени.

Что влияет на конечную точность

- Погрешности, вызываемые неточностью станка и зажимного приспособления.

- Изменение формы направляющих станка при естественном износе.

- Смещение револьвера токарного станка в различных плоскостях.

- Повреждения в блоках, в которых закреплены резцы.

- Износ режущего инструмента.

- Погрешность из-за неточности измерительного инструмента.

- Естественный износ измерительных инструментов.

- Неправильная установка инструмента относительно измеряемой поверхности.

- Неправильная технология обработки.

Технология изготовления единичной детали

Последовательность работы

1. Черновая обработка с припуском: 2X и 2Z.

2. Получистовая обработка с припуском: 1X и 1Z.

3. Провести измерения и ввести коррекцию.

4. Чистовая обработка с припуском: 0X и 0Z.

Получистовой проход

Вариант 1

1. Цикл черновой обработки с припуском: 2X и 2Z.

Цикл черновой обработки с припуском: 2X и 2Z.

2. Цикл чистовой обработки с припуском: 1X и 1Z.

3. Провести измерения.

4. Сделать чистовой проход без припуска: 0X и 0Z.

Вариант 2

1. Ввести коррекцию на весь инструмент.

2. Черновой проход с припуском: 1X и 1Z.

3. Провести измерения и ввести коррекцию.

4. Чистовой проход без припуска: 0X и 0Z.

Технология изготовления партии деталей

1. Использовать второй вариант получистового прохода.

2. Изготовить одну деталь и по результатам измерений ввести коррекцию на все последующие детали.

Порядок обработки элементов

- Торцевание.

- Сверление и расточка.

- Если размеры меняются после того, как сняли деталь со станка, то сделать сначала черновую обработку, а затем чистовую.

- Если необходимо обработать деталь с большим вылетом и есть вибрации, то обрабатывать деталь ступенями.

- Если необходимо расточить несквозное отверстие на большую глубину, то разбить проходы по глубине.

“

Вы узнали, что влияет на точность конечной детали и как можно минимизировать воздействие негативных факторов, а также рассмотрели стратегии обработки деталей. Закрепите новые знания с помощью теста и интерактивного задания.

Интерактивное задание

Для закрепления полученных знаний пройдите тест

| Стартуем! |

0,5 мм

| Дальше |

| Проверить |

| Узнать результат |

Program

Program Manager

Offset

Machine

| Дальше |

| Проверить |

| Узнать результат |

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Неплохо!

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Отлично!

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

| Пройти еще раз |

финиш, переворачивая

Оптимизация финиша для желаемых требований к завершению поверхности, означает, что изучение более чем только инструмент

- от Джона Митчелла

- 1 ноября 2010 г.

- Статья

- Управление

- Дискуссия

7

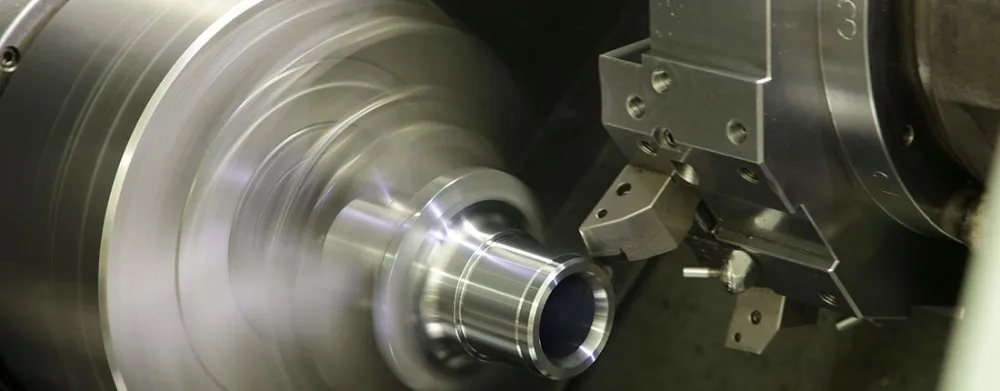

При чистовом проходе детали инструмент создает крошечные нитевидные канавки. Чистота поверхности измеряется глубиной небольших нитевидных канавок. Чем мельче канавки, тем лучше качество поверхности.

Формула Ra = (IPR²/(8 x радиус)) x 333,333 — довольно простая формула, учитывающая только два фактора: скорость подачи в дюймах на оборот (IPR) и радиус вершины пластины.

Конечно, в реальном мире при чистовой токарной обработке необходимо учитывать множество других факторов. К ним относятся подшипники шпинделя станка, состояние шарикового винта, конфигурация детали, расход охлаждающей жидкости, материал режущего инструмента и форма режущего инструмента.

Материал режущего инструмента

Пластины оказывают большое влияние на чистоту поверхности. Распространенными проблемами с чистотой поверхности, вызванными пластиной, являются наросты на кромках (BUE) и износ по задней поверхности. BUE возникает, когда разрезаемый материал прилипает к пластине. Этого можно избежать, если увеличить скорость вращения и использовать пластину со скользкой поверхностью, чтобы стружка проходила по пластине, не прилипая. Более сильный поток охлаждающей жидкости также может помочь предотвратить BUE.

Когда пластина изнашивается на задней поверхности пластины и создает неровную поверхность на режущей кромке, создается плохое качество поверхности. Износ задней поверхности неизбежен, так как это нормальный износ вкладыша. Как это ни парадоксально, для предотвращения преждевременного износа задней поверхности обычно рекомендуется снизить скорость, что может привести к BUE. Решение этой проблемы состоит в том, чтобы закончить точение с использованием вставок из кермета (см. Объяснение инструмента из кермета).

Износ задней поверхности неизбежен, так как это нормальный износ вкладыша. Как это ни парадоксально, для предотвращения преждевременного износа задней поверхности обычно рекомендуется снизить скорость, что может привести к BUE. Решение этой проблемы состоит в том, чтобы закончить точение с использованием вставок из кермета (см. Объяснение инструмента из кермета).

Современные керметы намного прочнее предыдущих версий. Например, Tungaloy предлагает армированный кермет, который имеет такую же прочность на разрыв в поперечном направлении, что и некоторые марки карбида. Северная Америка не спешила внедрять керметы, поскольку на этот тип инструмента приходится менее пяти процентов всех проданных режущих пластин. На японском рынке режущих инструментов 20% всех режущих пластин изготовлены из кермета.

Форма режущего инструмента

Геометрия пластины играет определяющую роль в чистоте поверхности.

Небольшие детали или тонкостенные детали могут не работать с отрицательными пластинами, поскольку давление, создаваемое этими инструментами, может вызвать вибрацию или даже деформацию детали. В этих случаях оператору рекомендуется использовать пластину с позитивной геометрией. Плохие подшипники шпинделя или плохие шарико-винтовые пары также могут потребовать использования вставок с положительной геометрией.

В этих случаях оператору рекомендуется использовать пластину с позитивной геометрией. Плохие подшипники шпинделя или плохие шарико-винтовые пары также могут потребовать использования вставок с положительной геометрией.

Другим фактором, влияющим на форму режущего инструмента, является использование пластин Wiper. Пластины Wiper имеют небольшую заднюю кромку сразу за радиусом вершины, которая «вытирает» или проталкивает вершины крошечной резьбы, как канавки, создавая лучшее качество поверхности. Использование грязесъемной вставки может увеличить давление и рекомендуется не во всех случаях. Пластины Wiper обычно работают только на прямых поверхностях и не работают на конических конфигурациях деталей.

Управление чистовой обработкой

Радиус вершины пластины и подача на оборот — это факторы, которые легче всего контролировать при чистовой токарной обработке.

Шероховатость поверхности измеряется глубиной небольших нитевидных канавок, образующихся при чистовом проходе.

Очевидно, что чем больше радиус при вершине, тем лучше качество поверхности, а чем медленнее подача, тем лучше качество поверхности.

Одним из факторов, который часто упускают из виду при попытке улучшить чистовую токарную обработку, является оправка. Если державка устарела, а гнездо, удерживающее вставку, изношено, вставка может смещаться. Любое движение пластины вызовет вибрацию и приведет к ухудшению качества поверхности.

Применение охлаждающей жидкости поможет охладить пластину и создать скользкую поверхность, по которой стружка будет течь по пластине, не создавая BUE, и следует соблюдать осторожность при направлении потока охлаждающей жидкости.

Во время обработки детали стружка отрывается от детали и образует зонтик, блокируя попадание охлаждающей жидкости в зону резания. Охлаждающую жидкость следует направлять таким образом, чтобы она попала под чип. Часто, когда охлаждающая жидкость приближается к детали сбоку или немного под держателем, можно предотвратить эффект зонтика, вызванный образованием стружки.

Для получения дополнительной информации посетите сайт www.tungaloyamerica.com.

10 видов токарных операций, о которых следует знать

ПОСЛЕДНИЕ ИСТОРИИ

Слайд-дека: 3D-печать или обработка? Знайте, что и когда выбирать

16 марта 2023 г.

Удлинение: определение, расчет и важность Недостатки

16 марта 2023 г.

8 мин чтения

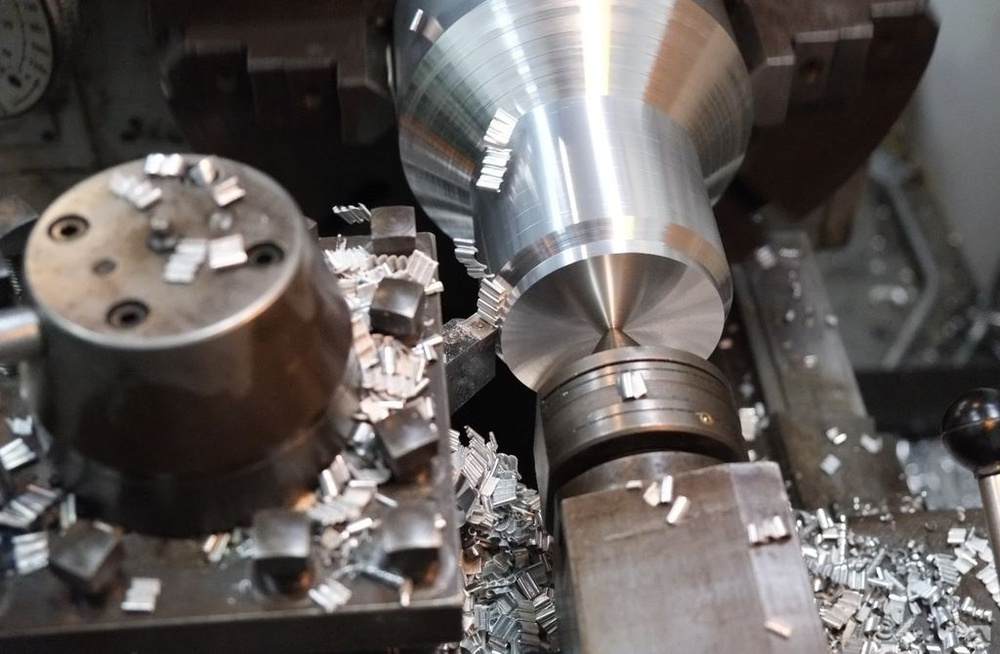

Существует несколько типов токарных операций, используемых во многих отраслях промышленности для создания сложных деталей. Эти отрасли промышленности производят товары длительного пользования, такие как музыкальные инструменты, ножки для столов, стволы для оружия, винты и кии. Тем не менее, каждый этап этих производственных процессов следует различным процедурам, чтобы соответствовать проектным спецификациям. Одним из станков, способных выполнять множество различных операций, является токарный станок.

Токарный станок представляет собой универсальное производственное устройство, способное выполнять различные токарные операции. Токарные операции удаляют ненужный материал с заготовки, когда она вращается вокруг оси. Существуют различные виды токарных операций, в том числе: нарезание резьбы, растачивание, торцовка, токарная обработка, сверление и нарезание резьбы. Время, необходимое для выполнения токарной или механической обработки, определяется по следующей формуле:

Токарные операции удаляют ненужный материал с заготовки, когда она вращается вокруг оси. Существуют различные виды токарных операций, в том числе: нарезание резьбы, растачивание, торцовка, токарная обработка, сверление и нарезание резьбы. Время, необходимое для выполнения токарной или механической обработки, определяется по следующей формуле:

Затраченное время = длина резания (мм) / подача (мм на оборот) × число оборотов в минуту

В этой статье будут рассмотрены 10 типов токарных операций, их определение и принципы работы.

1. Нарезание резьбы

Нарезание резьбы — это токарная или токарная операция, при которой используется механический инструмент, нарезающий резьбу на внешней поверхности заготовки. Инструмент выполняет это движение, двигаясь вдоль стороны заготовки. Резьба — результат операции — представляет собой винтовые канавки с указанными шагами и длиной. Чтобы получить более глубокую резьбу, инструмент должен пройти несколько раз вдоль стороны заготовки. Инструмент, используемый для выполнения этого действия, представляет собой резьбовую режущую насадку. Чтобы выполнить работу соответствующим образом, машина должна быть правильно настроена. В том случае, если для нарезания более глубокой резьбы необходимы несколько проходов инструмента, станок необходимо настроить так, чтобы спираль начиналась в одном и том же месте.

Инструмент, используемый для выполнения этого действия, представляет собой резьбовую режущую насадку. Чтобы выполнить работу соответствующим образом, машина должна быть правильно настроена. В том случае, если для нарезания более глубокой резьбы необходимы несколько проходов инструмента, станок необходимо настроить так, чтобы спираль начиналась в одном и том же месте.

2. Токарная обработка

Токарная обработка является наиболее распространенной среди многих операций механической обработки. В ходе этого процесса удаляется лишний материал с внешнего диаметра заготовки или цилиндрической поверхности. Удаление материала производится до тех пор, пока не будет достигнут желаемый диаметр. Оператор должен ознакомиться с двумя токарными операциями: черновой и чистовой. При черновой токарной обработке оператор меньше заботится о точности и чистоте поверхности заготовки. Акцент, скорее, делается на время, необходимое для выполнения работы. С другой стороны, операция чистового точения не только выполняет работу, но и фокусируется на точности и хорошем качестве поверхности.

3. Растачивание

Растачивание — это процесс удаления лишнего материала из отверстия в заготовке. Используемый инструмент представляет собой одноточечный режущий инструмент. Он входит в заготовку в осевом направлении, создавая заданную форму и делая существующее отверстие глубже или больше. Однако необходимо знать, что эта операция не может создать дыру. Сверление пригодится только тогда, когда отверстие уже просверлено. Процедура медленная и применима к небольшим работам. Более того, с его помощью можно скорректировать не идеально круглое отверстие.

4. Нарезание резьбы метчиком

Нарезание резьбы метчиком — это операция механической обработки, при которой используется инструмент для нарезания резьбы, когда он входит в осевом направлении через существующее отверстие заготовки. Размер долота, вмещаемого нарезным инструментом, определяется размером отверстия. Инструмент, используемый для выполнения операции, называется метчиком и представляет собой многолезвийный режущий инструмент. Заготовку помещают на планшайбу и заставляют вращаться с малой скоростью. В то время как специальное приспособление используется для поддержки метчика, когда он размещается на шпинделе задней бабки.

Заготовку помещают на планшайбу и заставляют вращаться с малой скоростью. В то время как специальное приспособление используется для поддержки метчика, когда он размещается на шпинделе задней бабки.

5. Накатка

Целью накатки является создание зубчатого или ромбовидного узора на поверхности заготовки или детали. Накатка помогает облегчить захват обрабатываемой детали, а также делает ее эстетически привлекательной. Инструмент, используемый для выполнения этой операции, называется накаткой. Для получения этих рисунков накатка (или накатка) приводится в контакт с поверхностью заготовки, а зубья (инструмента) катятся по ней.

6. Сверление

Целью сверления как операции механической обработки является создание отверстия в заготовке путем удаления из нее ненужных материалов по мере ее вращения. Диаметр отверстия будет равен размеру сверла, которым выполняется операция. Чтобы буровое долото было хорошо оптимизировано, оно должно быть правильно расположено. Правильное позиционирование осуществляется с помощью держателя токарного инструмента или держателя сверла задней бабки, когда заготовка вращается в планшайбе или патроне.

Правильное позиционирование осуществляется с помощью держателя токарного инструмента или держателя сверла задней бабки, когда заготовка вращается в планшайбе или патроне.

7. Расширение

Операция развертывания используется для расширения отверстия в заготовке. По сути, развёртывание — это размерная операция. Развертка или инструмент для развертки проникает в осевом направлении сквозь заготовку и расширяет существующее отверстие до диаметра развертки. Расширитель приходит после того, как операция бурения была завершена. Он удаляет лишь небольшое количество материала и создает более круглое отверстие с более гладкой внутренней поверхностью по сравнению со сверлом. Развертка удерживается на месте на шпинделе задней бабки, в то время как заготовка вращается с очень низкой скоростью.

8. Отрезка

Отрезка — это токарная операция, используемая для резки заготовки только после того, как она была должным образом обработана до заданного размера и формы. Это операция, которая приводит к отрезанию заготовки или детали, когда цикл обработки достигает конца. Используемый инструмент выполняет поступательный разрез в заготовке, проходя через ось вращения перпендикулярно по мере вращения заготовки. По ходу процесса режущий инструмент попадает в центр заготовки, часть которой затем отрывается и отпадает.

Используемый инструмент выполняет поступательный разрез в заготовке, проходя через ось вращения перпендикулярно по мере вращения заготовки. По ходу процесса режущий инструмент попадает в центр заготовки, часть которой затем отрывается и отпадает.

9. Нарезание торца

Нарезание торца — это операция механической обработки, которая уменьшает длину заготовки. Это решает проблему, которая возникает во время операции обработки, когда длина заготовки немного превышает ожидаемую. Торцевание обрабатывает длину заготовки до точного размера. Конец заготовки перпендикулярен оси вращения. Для получения ожидаемой длины детали режущий инструмент перемещается по радиусу заготовки.

10. Нарезание канавок

Нарезание канавок, иногда называемое сужением или обработкой, представляет собой процесс создания узкого надреза в заготовке. Однако размер разреза определяется шириной используемого режущего инструмента. Если требуются более широкие канавки, инструмент должен пройти по одной и той же траектории на заготовке несколько раз. Когда дело доходит до обработки канавок, существует два типа: торцевая и внешняя канавка. При торцовой канавке инструмент создает узкий разрез на торце заготовки. С другой стороны, нарезание внешних канавок удаляет материалы, перемещаясь радиально в сторону заготовки.

Когда дело доходит до обработки канавок, существует два типа: торцевая и внешняя канавка. При торцовой канавке инструмент создает узкий разрез на торце заготовки. С другой стороны, нарезание внешних канавок удаляет материалы, перемещаясь радиально в сторону заготовки.

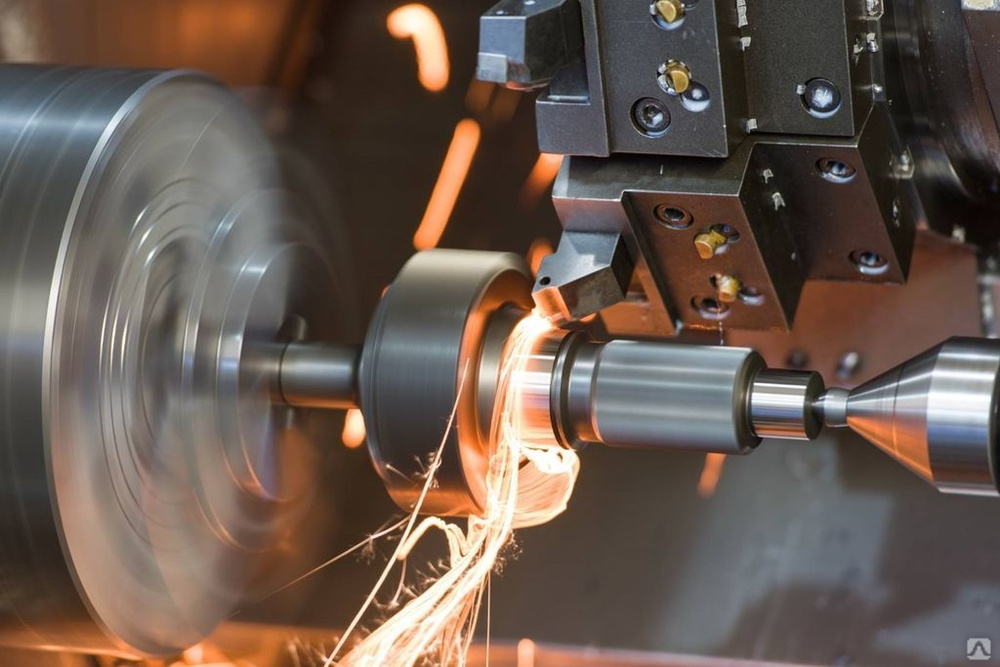

Что такое токарная обработка в ЧПУ?

Токарная операция в ЧПУ (ЧПУ) включает в себя процесс, при котором (обычно) бруски материалов удерживаются в патроне и вращаются. Излишки материала удаляются с помощью режущего инструмента до тех пор, пока не будет создана окончательная желаемая форма. Это субтрактивный производственный процесс, поскольку желаемый предмет создается путем контролируемого непрерывного удаления материала с заготовки. Токарные операции с ЧПУ выполняются с относительно высокой скоростью. Такая скорость делает процесс актуальным при производстве больших объемов деталей. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

На рисунке 1 ниже показан пример работы токарного станка с ЧПУ:

Слайд 1 из 1

Рисунок 1. Токарный станок с ЧПУ — изображение предоставлено: Shutterstock/Pixel B

Токарный станок с ЧПУ — изображение предоставлено: Shutterstock/Pixel B

Как работает токарная операция?

При токарной обработке заготовка надежно удерживается на месте на приспособлении, которое вращается с высокой скоростью, будучи подключенным к токарному станку. Затем режущий инструмент удаляет или отрезает ненужный материал, чтобы создать желаемую форму.

Какая токарная операция создает узкий проход?

Токарная операция, создающая узкий проход, называется нарезанием канавок. Нарезает канавки или создает узкие надрезы заданной глубины на внутренних или внешних поверхностях цилиндра или заготовки. Эта операция обработки выполняется на токарных станках с ЧПУ. Однако форма используемого режущего инструмента определяет форму канавок или надрезов.

Какая токарная операция является калибровочной?

Развёртывание, токарная обработка или механическая обработка являются размерными операциями. Используемый инструмент называется разверткой, и его функция заключается в увеличении или расширении существующего отверстия в заготовке. Развертка не создает отверстие, а вступает в действие только после того, как отверстие было создано.

Развертка не создает отверстие, а вступает в действие только после того, как отверстие было создано.

Как рассчитать время токарной обработки?

Время токарной обработки или время обработки можно рассчитать, выполнив следующие действия:

- Рассчитайте длину прохода в мм. Эта длина реза равна длине задания + перемещению инструмента + подходу инструмента.

- Определите значение подачи в мм на оборот. Это значение подачи равно числу зубьев × подача на зуб.

- Число оборотов в минуту. Это значение равно 1000 × скорость резания / π × диаметр стержня (мм).

Операция токарной обработки или время обработки определяется по формуле:

Время токарной обработки = длина резания (мм) / подача (мм на оборот) × число оборотов в минуту

Является ли токарная обработка такой же, как расточка?

Нет, токарная обработка — это не то же самое, что расточка. Токарная операция используется, когда поверхность заготовки необходимо обработать до требуемого диаметра. Другими словами, с наружного диаметра заготовки или цилиндрической поверхности удаляется лишний материал. В операции растачивания режущий инструмент используется для создания заданных форм в существующем отверстии. Тем не менее, это также может увеличить существующую дыру. Как правило, токарная операция работает снаружи, а операция растачивания работает внутри.

Другими словами, с наружного диаметра заготовки или цилиндрической поверхности удаляется лишний материал. В операции растачивания режущий инструмент используется для создания заданных форм в существующем отверстии. Тем не менее, это также может увеличить существующую дыру. Как правило, токарная операция работает снаружи, а операция растачивания работает внутри.

Какой инструмент наиболее часто используется при токарных операциях?

Наиболее часто используемым инструментом при токарных операциях является токарный станок. Он используется для удаления лишнего материала с дерева или металлов, пока не будет достигнута желаемая форма. Некоторые из операций, выполняемых токарным станком, включают в себя: накатку, резку, торцевание и сверление. Для получения дополнительной информации см. наше руководство по токарным инструментам для токарных станков по дереву.

Резюме

В этой статье представлены десять типов токарных операций, объяснено, что они из себя представляют, и рассмотрено, как каждый из них используется в производстве. Чтобы узнать больше о токарных операциях, свяжитесь с представителем Xometry.

Чтобы узнать больше о токарных операциях, свяжитесь с представителем Xometry.

Xometry предлагает широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям.