Чпу плазменная резка: Купить плазменный станок с ЧПУ для резки металла по цене производителя

Содержание

HASA — Производство машин плазменной резки

Hasa в России

Тесное партнёрство с 2006 года с авторитетными мировыми лидерами Германии, Чехии, Америки и Италии в области плазменных технологий, работа конструкторской группы направленная на специфику Российской экономики воплотило в Бренде HASA успешные решения как в среднем так и премиальных сегментах промышленных станков.

Уверенность в будущем

Станки HASA разработаны с учетом жестких требований современных производств и позволяют адаптироваться к требованиям как по конечному изделию, так и соответствовать необходимым параметрам производительности, безопасности и технологичности.

Высокая надежность

Глубокий анализ мирового опыта в части конструктивных требований к станку, возможностей плазменных технологий и современной элементной базы позволяют с уверенностью говорить о наших машинах как о станках с самыми высокими эксплуатационными ресурсами.

Гарантия результата

Выверенная интеграция систем ЧПУ нового поколения, лучших программных продуктов и технологических возможностей высокоточных источников плазменной резки позволяют гарантировать наивысшее качество изделия в отрыве от опыта оператора.

Проверено временем

Ориентированность компании на мировых лидеров рынка является залогом уверенности наших Заказчиков в будущем.

Станки плазменной резки

Опциональное оборудование

Статус авторизованного поставщика компаний-партнеров, выверенная стратегия работы для рынка России обеспечивает не только высочайший уровень технической оснащенности станков, но и крайне привлекательный уровень цен нашего оборудования

Все

Станки

Управление

Источники

ПО

Столы

Дымоудаление

Расходные материалы

Станки

плазменной резки с ЧПУ

Системыуправления

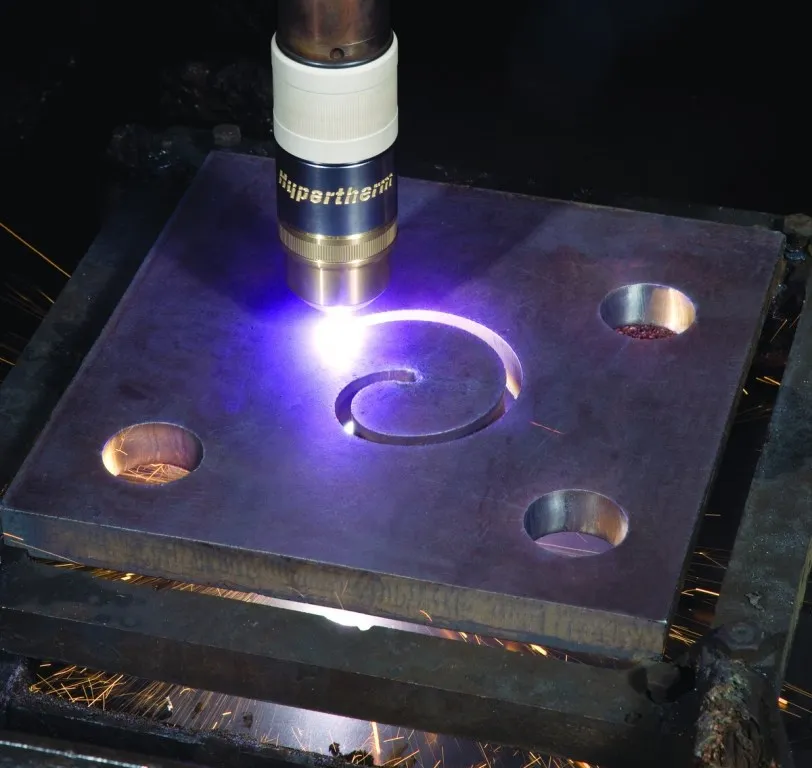

Hypertherm EDGE Connect

Источники

плазменной резки

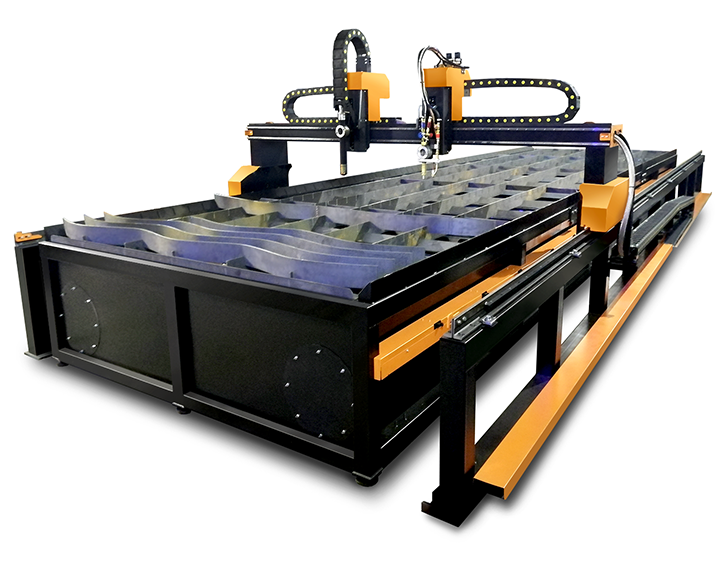

Столы

для плазменной резки

Расходные материалы

для систем резки

Программноеобеспечение

для раскроя

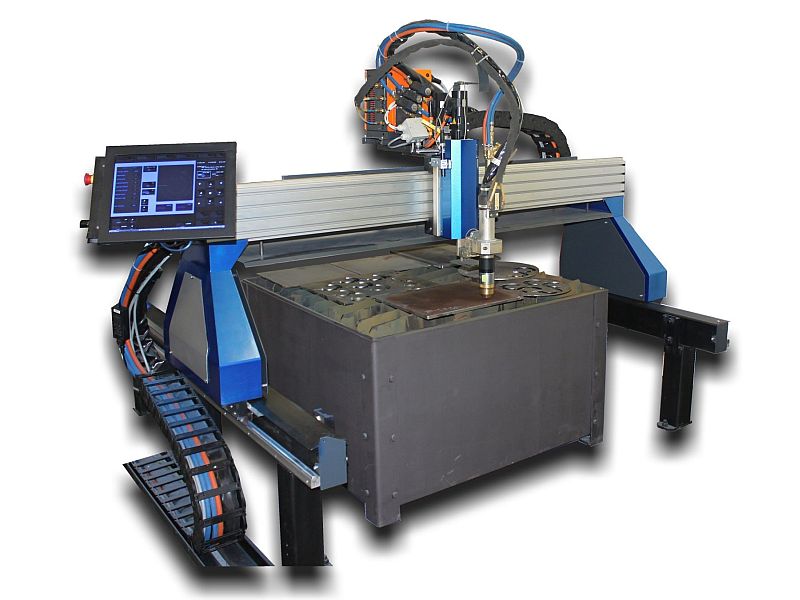

Машины

Портальной резки

Системы фильтрации

и дымоудаления

БЛИЖАЙШАЯ БЕСПЛАТНАЯ ПРЕЗЕНТАЦИЯ ОБОРУДОВАНИЯ

Наше оборудование помогает бизнесу работать

ПРИХОДИТЕ!

Это бесплатно!

Будет интересно.

Записаться

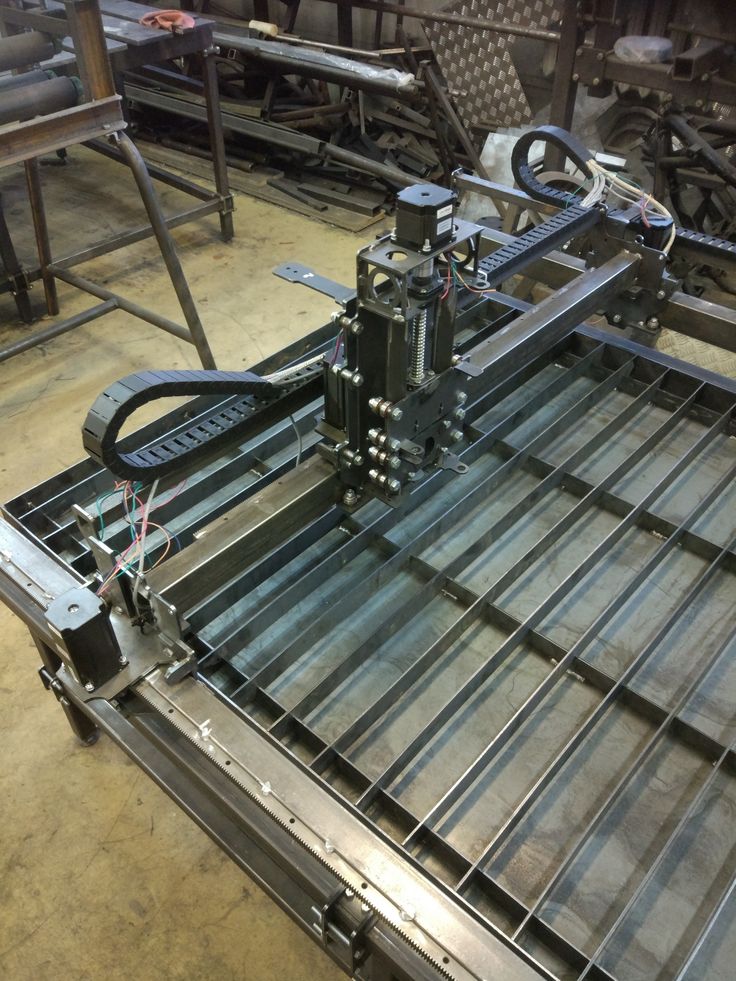

Модернизация оборудования

Адаптация вашей машины современным управляющим комплексом, цифровыми электроприводами и современной технологической оснасткой, позволит:

- увеличить производительность заготовительного участка;

- повысить качество получаемых изделий заготовок;

- уменьшить время дальнейшей обработки деталей после резки.

Новости

Будьте в курсе информации о новейших продуктах и технологиях плазменной резки.

АркСкиллс присоединилась к программе Hypertherm по предоставлению программного обеспечения по подписке,

Встроенная интеллектуальная обработка данных и революционный неразъемно-комплектный набор расходников.

Новые USB-ключи от компании Hypertherm ждут отправки нашим клиентам.

Часто задаваемые вопросы

Если у вас возникли другие вопросы, пожалуйста, свяжитесь с нами по электронной почте

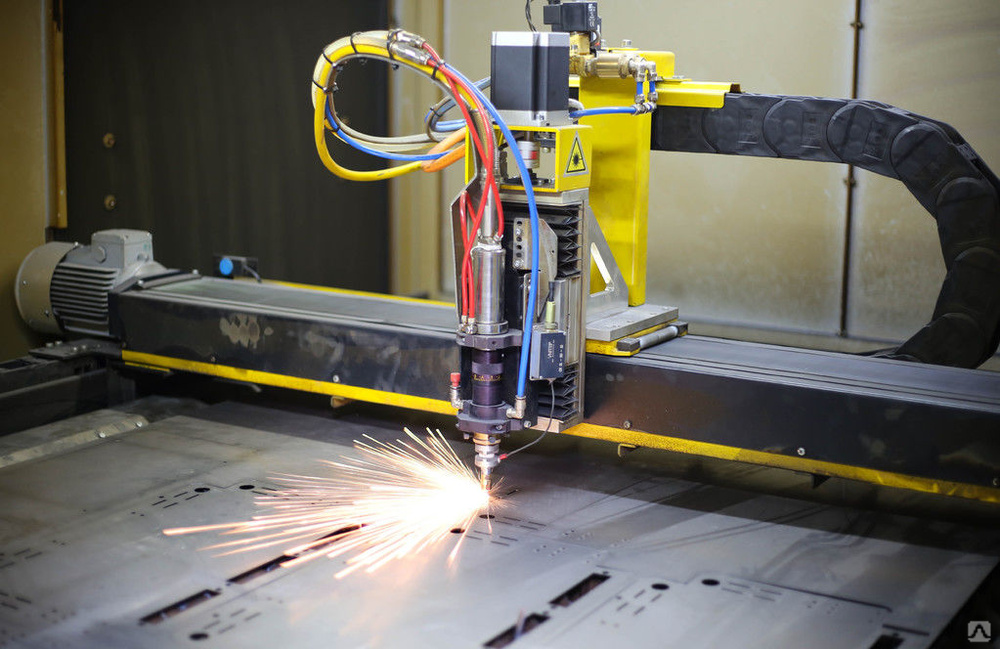

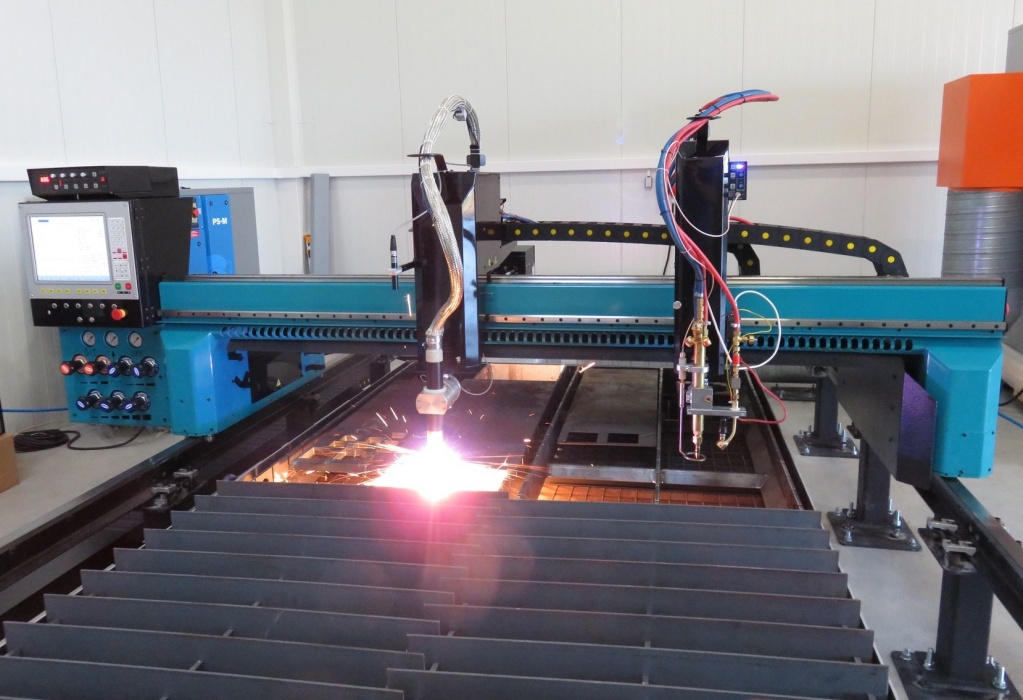

Каковы преимущества машин термической резки оснащенных двумя резаками: плазменным и газовым?

Применение универсального суппорта для термической резки является оптимальным производственным решением для раскроя металла. Он сочетает в себе преимущества плазменной резки на толщинах до 30-40 мм. и возможности автогенной резки чёрной стали толщин от 50 до 150 мм. Данное конструктивное решение является оптимальным для предприятий со средним уровнем инвестиций.

Он сочетает в себе преимущества плазменной резки на толщинах до 30-40 мм. и возможности автогенной резки чёрной стали толщин от 50 до 150 мм. Данное конструктивное решение является оптимальным для предприятий со средним уровнем инвестиций.

Ниже кратко информация о типичных технологических задачах, которые мы способны решать с помощью плазменной и газокислородной (автогенной) резки:

Плазменная резка:Металлы, толщинами до 30-40 мм. как правило обрабатывают с помощью плазменной резки имея при этом существенное преимущество перед газовой резкой в производительности (показатели скорости резки, минимальное время на пробивку металла).

Автогенная резка: На толщинах более 40 мм. скорости плазменной и автогенной резки становятся сопоставимы. При этом автогенная резка по сравнению с плазмой имеет существенное преимущество — отсутствие конусности на кромках. Также при работе плазмы на форсированных режимах с высокими токами снижается срок службы расходных материалов и эксплуатационные затраты при этом возрастают. Следует отметить тот факт, что например в случае отсутствия расходников для плазмы или ее выхода из строя автогенная резка сможет стать альтернативным способом резки в сложившейся ситуации для толщин от 6 мм. до 150 мм.

Следует отметить тот факт, что например в случае отсутствия расходников для плазмы или ее выхода из строя автогенная резка сможет стать альтернативным способом резки в сложившейся ситуации для толщин от 6 мм. до 150 мм.

Поэтому вполне объяснима популярность данного решения среди предприятий эксплуатирующих станки термической резки.

Дополнительно видео с работой плазменного и газового суппорта.

Какие механизированные газовые резаки Вы используете в машинах плазменной резки HASA?

На портальную машину термической резки HASA может быть установлен механизированный автогенных резак любого производителя.

Мы в свою очередь рекомендуем кислородные резаки Компании GCE (Gas Control Equipment-Чехия)

Производственную линейку механизированных резаков для газовой резки GCE отличают технологичные и прогрессивные решения.

Типы резаков, которые мы применяем в составе станков термической резки HASA для различных ценовых сегментов:

— Fit+ — классический машинный газовый резак

— Fit+ two — автогенный механизированный резак с встроенной системой поджига газовой горелки

— Fit+ three — автоматический резак с встроенной внутрь резака системой контроля высоты и системой бесконтактного поджига газовой смеси

Когда можно будет купить новый источник плазменной резки Hypertherm XPR-170?

Презентация источника плазмы XPR-170 прошла в рамках прошла с 23 по 26 октября 2018 года в рамках 25-й международной выставки технологий обработки листовых металлов в Ганновере, Германия — Euroblech 2018 С этого момента источник XPR-170 доступен и для Российского рынка.

Каковы сроки поставки станков HASA?

Сроки поставки станков плазменной резки HASA составляют 8-12 недель. Это зависит по большей части от конфигурации плазменного станка и источника плазмы, которым он будет укомплектован.

Сроки поставки станков с источниками плазменной резки серий Powermax и MAXPRO200 меньше по сравнению со станками укомплектованным источниками серий HPRXD и XPR

В каких комплектациях поставляются источники плазменной резки серии XPR300 и XPR170

Источник плазменной резки Hypertherm серий XPR имеет возможность поставки с тремя типами консолей для управления техническими жидкостями и газами:

Core — резка низкоуглеродистых сталей, VWI — Vented Water Injection. Все возможности системы Core. Резка нержавеющих сталей и алюминия OptiMix — Все возможности систем Core и VWI. Раздельное смешивания трех газов (аргон, водород, азот) с целью максимальной оптимизации параметров плазменной резки алюминия и нержавеющих сталей.

Можете Вы подготовить карту раскрой наших деталей в программе ProNest от Hypertherm?

Если Вы хотели бы, чтобы инженера подготовили карту раскроя изделий в ProNest 2019 LT перешлите детали в формате dxf или dwg.

В противном случае их сначала требуется отрисовать и после этого отработать в программе. Мы это можем делать, но в рамках оказания услуг резки.

А Вы свою программу ProNest можете в рассрочку продавать?

Рассрочки на программное обеспечение не предусмотрено. Гибкая схема оплаты работает при заключении договора на производство и поставку станков HASA.

В этом вопросе мы готовы согласовать для Вас бесплатную пробную лицензию софта ProNest LT от Hypertherm сроком на 30 дней. Она предоставляется без постпроцессора для Вашего станка и предназначена для ознакомительного использования только на компьютере.

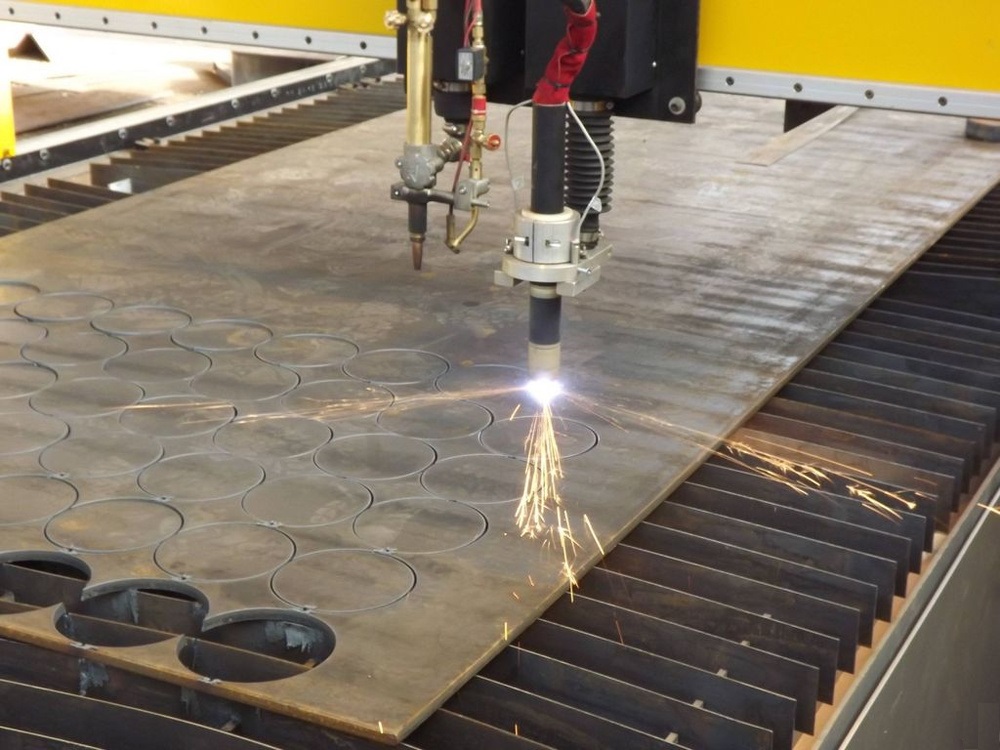

Какую рабочую зону станка Вы можете рекомендовать как наиболее универсальную?

В настоящий момент самый распространенный листовой металлопрокат поступает к заказчику с металлобазы в размере 1500х6000мм или 2000х6000мм.

Поэтому для того, чтобы избежать дополнительных операций и расходов на его резку пополам (до размеров 1500х3000 или 2000х3000) у поставщика металла или на собственной производственной площадке рекомендуем приобретать портальную машину с размером рабочей зоны 2000х6000мм.

В случае, если Ваше предприятие работает с трубами или профилями Вы можете рассмотреть машину плазменной резки оснащенную дополнительным выносом портала во внешнюю сторону.

Таким образом Вы получаете универсальное решение для плазменной резки как листового проката так и негабаритных конструкций, труб и профилей.

Оснащение такой машины вращателен для трубы может осуществляться как сразу на этапе размещения заказа на производство машины, так и быть приобретено в ближайшей перспективе в качестве дополнительной оси. Таким образом есть возможность снизить первоначальную финансовую нагрузку.

Конечно, если у Вас есть ограничения по производственным площадям тов этом случае нужно говорить о плазменном станке с размерами рабочей зоны 1500х3000мм.

Какими системами дымоудаления и фильтрации Вы комплектуете Ваши плазменные станки? Поясните кратко принцип их работы.

Назначение фильтровентиляционной установки — это аспирация газов, дыма и пылевых фракций, образующихся в процессе термической резки (плазменной и автогенной) листового металлопроката из рабочей зоны термической резки металла через воздуховоды, фильтровать загрязненный воздух, удалять из загрязненного воздуха твердые частицы, образующиеся при горении, и выводить очищенный от продуктов горения воздух через воздуховоды за пределы производственного участка.

Индустриальным партнером нашей компании является мировой лидер в области разработки и производства систем аспирации — компания KEMPER, которая уже на протяжении многих лет является флагманом в данном сегменте.

В зависимости от размера рабочей зоны плазменного станка подбирается необходимая производительость ФВУ KEMPER, которая наилучших образом обеспечит решение задачи связанной с фильтрацией и дымоудалением продуктов сгорания при плазменной и газокислородной резке.

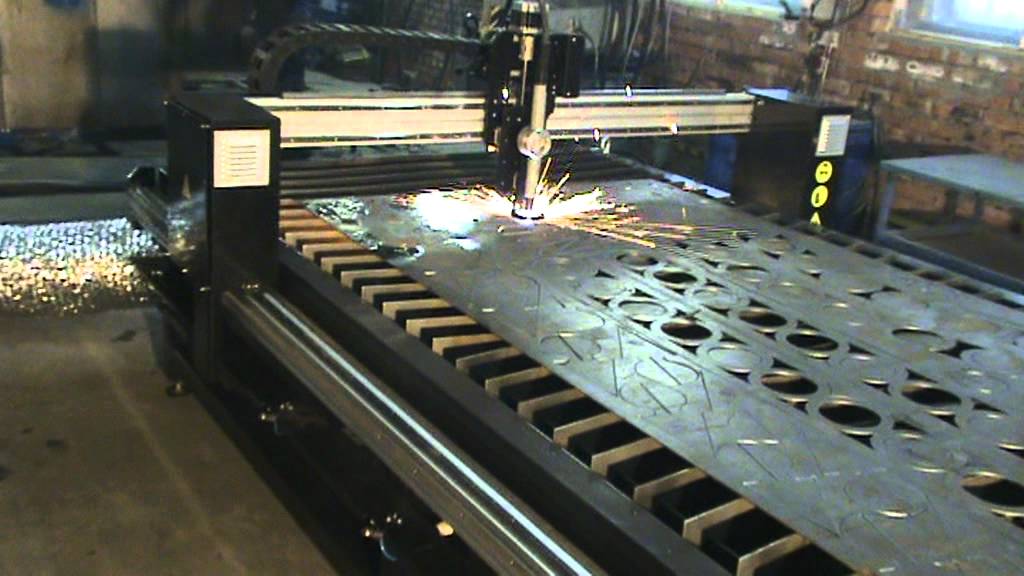

Плазменная резка металла на станках с ЧПУ: разбираемся в технологии

Вопросы, рассмотренные в материале:

- Какой бывает плазменная резка металла на станках с ЧПУ

- Какие бывают станки с ЧПУ для плазменной резки металла

- Какой должна быть точность плазменной резки металла на станках с ЧПУ

- Каковы плюсы и минусы плазменной резки металла

Плазменная резка металлов относится к самым популярным на сегодняшний день способам раскроя. Обработка производится на специальных плазморезах, оснащенных автоматизированной системой управления. В нашем материале собрана информация о том, как осуществляется плазменная резка металла на станках с ЧПУ.

Обработка производится на специальных плазморезах, оснащенных автоматизированной системой управления. В нашем материале собрана информация о том, как осуществляется плазменная резка металла на станках с ЧПУ.

Виды плазменной резки металла с ЧПУ

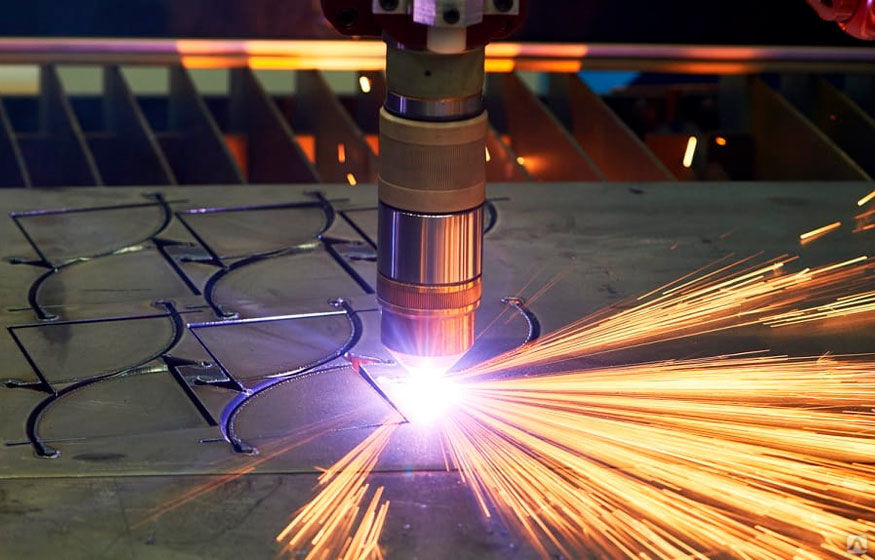

Плазменной резкой производители называют обработку листов металла с помощью оборудования, где в качестве резца используется плазма.

Что такое плазма? Это ионизированный газ, несущий в себе положительные и отрицательные заряды, имеющий температуру несколько тысяч градусов на выходе из сопла. Он обладает квазинейтральными свойствами – это значит, что бесконечно малый объем газа не имеет заряда, он уравновешен и равняется нулю.

Плазменная резка металлов может выполняться несколькими способами.

К плазменно-дуговому методу относятся:

- воздушно-плазменная технология обработки металлических изделий;

- газоплазменный вид резки;

- лазерно-плазменный способ.

Первый и второй приемы резки работают одинаково – здесь используют электродугу и раскаленный ионизированный поток газа. Отличается только рабочая среда: одна технология применяет струю воздуха, другое оборудование режет с помощью газа или водяного пара.

Отличается только рабочая среда: одна технология применяет струю воздуха, другое оборудование режет с помощью газа или водяного пара.

Для резки металлических изделий, имеющих толщину до 20 см, применяют комбинированные плазмотроны. Современные промышленные комплексы могут объединять технологии термической обработки струей газа и оборудование для плазменной резки. Также сегодня станки в большинстве случаев оснащаются системой ЧПУ (числовое программное управление). Можно выполнить резку металлических листов по траекториям любой сложности (прямые, криволинейные и т. д.).

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

На небольших предприятиях или для выполнения отдельных видов плазменной резки применяют ручное переносное оборудование, использующее классический плазменно-дуговой способ. В этих бытовых агрегатах, предназначенных для резки черного металла, применяется струя воздуха. Модели с ЧПУ, в которых могут использоваться разные газы, относятся к более высокому классу и, соответственно, их стоимость значительно выше.

Модели с ЧПУ, в которых могут использоваться разные газы, относятся к более высокому классу и, соответственно, их стоимость значительно выше.

- Лазерно-плазменный способ резки металлов.

Применяемое в данном случае оборудование позволяет выполнять разные способы резки: лазерную используют для раскроя листов меньше 6 мм, листы металла большей толщины разрезают с помощью плазменно-дугового метода.

Оборудование с ЧПУ для плазменной и лазерной резки металла отличается более высокой производительностью. На нем предусмотрено множество вариантов раскроя, даже есть возможность реза отверстий.

Станки с ЧПУ, совмещающие лазерный и плазменный способы резки металла, в итоге более выгодны производителю. Во-первых, налицо экономия производственных площадей. Во-вторых, плазменно-дуговую резку применяют при обработке заготовок большого размера, а лазерную используют, когда требуется высокоточная обработка мелких изделий.

В лазерной и плазменной резке используются разные источники высокотемпературного нагрева. Первая осуществляется с помощью сфокусированного светового луча, который проходит точно по контуру детали. Нагревается небольшой участок металла, поэтому отходов при распиле меньше, а качественные показатели выше, чем при плазменной резке.

Первая осуществляется с помощью сфокусированного светового луча, который проходит точно по контуру детали. Нагревается небольшой участок металла, поэтому отходов при распиле меньше, а качественные показатели выше, чем при плазменной резке.

Это приводит к тому, что плазменный способ применяется реже в тех ситуациях, когда предъявляются высокие требования к точности размеров и качеству края изделий.

- Резка титановых заготовок.

На предприятиях авиационной, космической, медицинской и других промышленных отраслей сегодня отдают предпочтение титану и сплавам из него. Его очевидные преимущества – это малая плотность и прочность. Однако инженерам приходится учитывать химическую активность и тугоплавкость этого металла.

Принимая во внимание набор свойств титана, механическая и термическая обработки для него не подходят. Газовое оборудование тоже применять нельзя – титан расплавится. Остаются только лазерный или плазменный способы резки.

VT-metall предлагает услуги:

На станке плазменной резки металла с ЧПУ с дополнительной функцией лазерной обработки можно изготовить детали сложной геометрической формы, к примеру, вырезать в ней несколько сопряженных вместе отверстий.

Плюсы и минусы плазменной резки металла

Проведем анализ преимуществ и недостатков плазменной резки металлов на станках с ЧПУ по сравнению с лазерным методом и другими способами обработки:

- Плазменную резку можно применять при обработке большинства металлов, в том числе цветных, тугоплавких и прочих, «капризных» по своим характеристикам.

- Скоростной режим резки плазмой более высокий, чем при работе газовым оборудованием.

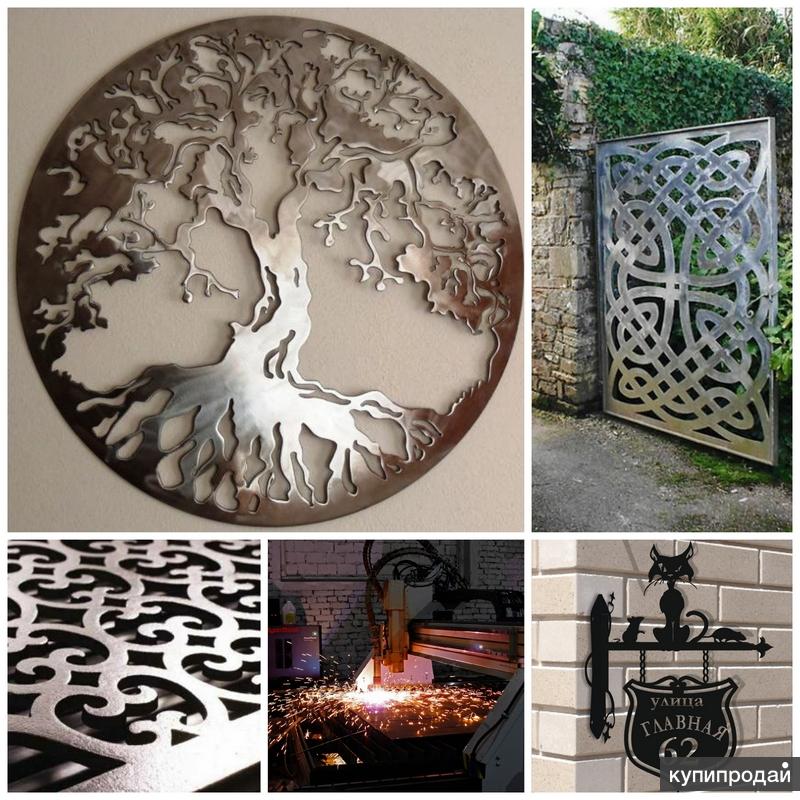

- Эта технология позволяет производить детали сложных геометрических форм, выполнять узорную и фигурную резку изделий, реализовывать самые креативные идеи и работать не только с металлом, но и с другими видами материалов.

- Станок плазменной резки металла с ЧПУ можно настроить на работу с различными материалами, причем это не отразится на качестве работы.

- Качество обработки кромок деталей намного лучше, чем при механических способах резки металла.

- Числовое программное управление (ЧПУ) позволяет проводить обработку больших листов, так как резак может работать под разными углами.

- При современных проблемах с загрязнением окружающей среды плазменную резку можно назвать наиболее экологичной технологией производства.

- Затраты времени на обработку детали ниже, так как отсутствует стадия нагрева металла.

- Технологический процесс не предусматривает использование взрывоопасных газовых баллонов, поэтому у плазменной резки выше уровень безопасности, чем при других вариантах обработки.

Любой метод металлообработки имеет свои минусы, поэтому в статье мы честно разберем все особенности плазменной технологии.

Что можно считать недостатками плазменного способа резки:

- Стоимость установок плазменной резки металла с ЧПУ довольно высока, это касается даже самых простых ручных агрегатов.

- Имеется предельная толщина для обработки металлов с помощью плазменного резака – это 10 см.

- Станки с ЧПУ, даже самые современные, имеют высокий уровень шума, так как воздушная струя выходит из сопла под большим давлением.

- Для работы на оборудовании с ЧПУ и его обслуживания нужно нанимать профессиональных сотрудников, прошедших специальную подготовку.

Станок с ЧПУ для плазменной резки металла

Развитие технологий обработки металла получило новый толчок с появлением плазменной резки. А разработка плазморезов с ЧПУ стала техническим воплощением идеи.

Оборудование с числовым программным управлением применяется на многих производствах. С помощью станков с ЧПУ производят резку элементов конструкций в строительстве, выпускают партии деталей для автомобилей, самолетов, любой техники. Установки для плазменной резки значительно повышают качество выпуска металлических дверей, стеллажей, сейфов, вентиляционных устройств и т. д.

На рынке представлены модели станков для плазменной резки металла с ЧПУ, у которых разные размеры, схемы управления и конструктивные особенности, имеются дополнительные функции, также они отличаются применяемой рабочей средой.

Но они обязательно оснащены следующими элементами:

- плазмотроном, осуществляющим подачу газа или воздуха;

- поворотным механизмом, облегчающим установку листов металла на рабочем столе;

- устройством для перемещения резака и системой магнитов для крепления заготовки;

- датчиком, контролирующим расстояние между горелкой и листом металла;

- конструкцией, состоящей из профильного рельса и двух зубчатых реек по сторонам от него;

- автоматизированной системой с ЧПУ.

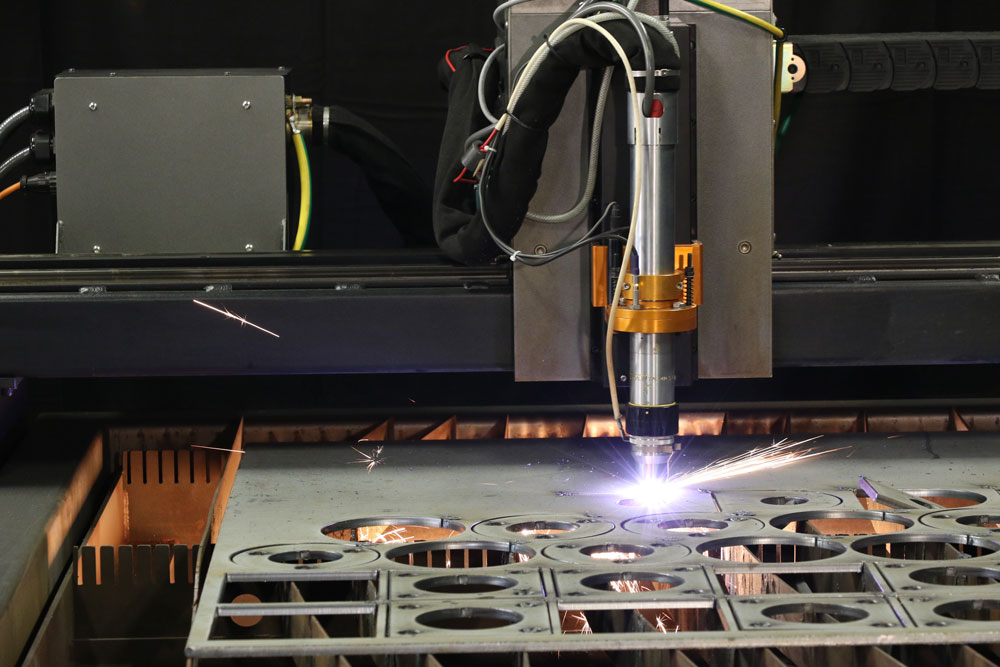

Конструкция плазмореза не отличается сложностью. В чем принцип его работы? На горелку подается воздух или газ под большим давлением, в определенной точке он касается электрода, происходит ионизация и нагрев примерно до +30 000 °С. Ионизированный воздух становится проводником тока.

Это состояние воздушной смеси или газа называется плазмой. Раскаленная струя направляется в точку воздействия и расплавляет металл, а отходы удаляются благодаря высокому давлению. Чтобы аппарат работал в автоматическом режиме, оператор настраивает программу в системе ЧПУ. Дальше плазмотрон выполняет свои задачи, работник только следит за ходом процесса.

Какими преимуществами обладает оборудование с ЧПУ для плазменной резки металла:

- Заданная программа обеспечивает высокую точность резки и изготовление деталей сложной геометрической формы.

- Технология не требует высоких затрат энергии и вложения дополнительных финансов, отличается автономностью.

По мере использования плазмотрона расходы уменьшаются, а уровень рентабельности становится выше.

По мере использования плазмотрона расходы уменьшаются, а уровень рентабельности становится выше. - Аппараты плазменной резки с ЧПУ отличаются высокой производительностью. Скорость работы плазмотрона намного выше, чем у газового оборудования, с ним может соперничать только лазерная установка. Благодаря этому преимуществу плазменные установки часто используют для массового производства деталей.

- Эксплуатация и техническое обслуживание не вызывают трудностей.

- Агрегат предназначен для резки металлических листов с разными свойствами, низколегированной и углеродистой стали, чугунных заготовок, имеющих толщину в пределах 0,5–150 мм, при этом обеспечивается высокое качество края и не требуется дополнительно обтачивать и шлифовать торцы.

- При работе станка с ЧПУ нет выделений газов, не используется открытый огонь, что говорит о безопасности.

- Система автоматически определяет толщину металла.

Есть определенные ограничения, которые нужно учитывать инженерам производственного отдела. Плазменная резка не подходит для работы с высоколегированной сталью толще 100 мм, а также для обработки титановых листов.

Плазменная резка не подходит для работы с высоколегированной сталью толще 100 мм, а также для обработки титановых листов.

Как и любое другое оборудование, станок с ЧПУ должен проходить регулярные технические осмотры и обслуживание, тогда он прослужит длительное время.

Точность плазменной резки металла посредством оборудования с ЧПУ

В технической документации при проверке точности реза можно увидеть, что есть небольшие отклонения фактического контура детали (обозначается сплошной линией) от номинального контура (обозначен пунктирной), заданного чертежом для программы станка с ЧПУ. Из чертежа понятно, что фактические размеры и формы могут не совпадать с заданными: АЛ, Дв, ДС, AD − отклонения в размерах по факту от задания в чертежах; Д/’лД/д, fc, А/0– отклонения от заданной формы кромок. Конкретно в этом случае можно говорить об отклонении от прямых линий или непрямолинейности. Также имеет место перекос кромки D, которое привело к изменению размера АЛ от заданной линии А.

Также отмечается, что, во-первых, произошел перекос кромок по отношению друг к другу; во-вторых, фактическое взаимное расположение кромок не соответствует заданным значениям; в-третьих, поверхность детали отклонена от плоскости, резец прошел под углом к поверхностям изделия; в-четвертых, поверхность реза отклоняется от плоскости. Кроме этого, имеется отклонение в размерах и форме фасок под сварку, в размерах и форме вырезов.

Допуски и отклонения регламентируются ГОСТ 14792–80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза». Документ определяет стандарты на производство деталей, вырезаемых с помощью механической и плазменной резки из следующих видов металла: низкоуглеродистой стали, низколегированной стали, высоколегированной коррозионностойкой, жаростойкой, сюда же входит алюминий и его сплавы. Для кислородного метода подходят толщины от 5 до 100 мм, плазменную резку можно применять для листов толщиной от 5 до 60 мм. ГОСТ предусматривает разделение деталей одного размера по трем классам точности.

ГОСТ предусматривает разделение деталей одного размера по трем классам точности.

Лабораторные проверки требований к деталям первого и второго класса показали, что такую точность можно получить, используя портальные машины с ЧПУ, если соблюдать все условия, указанные в паспортах станков. Оборудование с фотоэлектронным ЧПУ может обеспечить выпуск деталей второго и третьего класса точности, если копирчертежи выполнены с точностью не меньше +/-1 мм. Третий класс точности допустим при плазменной резке переносными агрегатами.

Таблица содержит данные норм по допускам от номинала, приведенные в ГОСТ 14792-80. Допуск отклонений от прямых линий установлен как половина допускаемого значения на размер.

|

Класс точности

|

Способ резки

|

Толщина листа, мм

|

Предельное отклонение при номинальных размерах детали или заготовки, мм

| |||

|

До 500

|

500-1500

|

1500-2500

|

2500-5000

| |||

|

1

|

Плазменная и кислородная

|

5–60

|

+/-1

|

+/-1,5

|

+/-2

|

+/-2,5

|

|

2

|

Плазменная и кислородная

|

5–60

|

+/-2–2,5

|

+/-2,5–3

|

+/-3–3,5

|

+/-3,5–4

|

|

3

|

Плазменная и кислородная

|

+-5–60

|

+/-3,5–4

|

+/-3,5–4

|

+/-4–4,5

|

+/-4,5–5

|

В таблице ниже собраны данные о нормах допустимых отклонений, касающихся неперпендикулярности кромок. На цифры влияет толщина заготовки. Чтобы при использовании станков с ЧПУ для плазменной резки металла получить необходимые допуски, нужно придерживаться технических рекомендаций и соблюдать режим работы.

На цифры влияет толщина заготовки. Чтобы при использовании станков с ЧПУ для плазменной резки металла получить необходимые допуски, нужно придерживаться технических рекомендаций и соблюдать режим работы.

|

Класс точности

|

Способ резки

|

Нормы, при толщине разрезаемого металла, мм

| |||

|

5–12

|

13–30

|

31–60

|

61–100

| ||

|

1

|

Плазменная

|

0,4

|

0,5

|

0,7

|

—

|

|

2

|

Плазменная

|

1

|

1,2

|

1,6

|

—

|

|

3

|

Плазменная

|

2,3

|

3

|

4

|

—

|

Данная таблица содержит данные о нормах на шероховатость кромки. Иногда допускается присутствие отдельных неровностей, превышающих норму.

Иногда допускается присутствие отдельных неровностей, превышающих норму.

|

Класс точности

|

Способ резки

|

Нормы, при толщине разрезаемого металла, мм

| |||

|

5–12

|

13–30

|

31–60

|

61–100

| ||

|

1

|

Плазменная

|

0,05

|

0,07

|

0,07

|

—

|

|

2

|

Плазменная

|

0,1

|

0,2

|

0,32

|

—

|

|

3

|

Плазменная

|

0,2

|

0,32

|

0,63

|

—

|

Приведенная таблица определяет нормальные значения ширины зоны термического влияния при плазменной резке сплавов алюминия. Эти цифры нужно умножать на два при работе с углеродистыми сталями и делить пополам для резки аустенитных сталей:

Эти цифры нужно умножать на два при работе с углеродистыми сталями и делить пополам для резки аустенитных сталей:

|

Класс точности

|

Нормы для алюминиевых сплавов, при толщине в мм

| ||

|

5–12

|

13–30

|

31–60

| |

|

1

|

0,1

|

0,2

|

0,4

|

|

2

|

0,4

|

0,8

|

1,6

|

|

3

|

0,8

|

1,6

|

3,2

|

Для угла поверхности реза из-за оплавления установлен допуск скругления радиуса 1 мм.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Типичные ошибки при плазменной резке металла

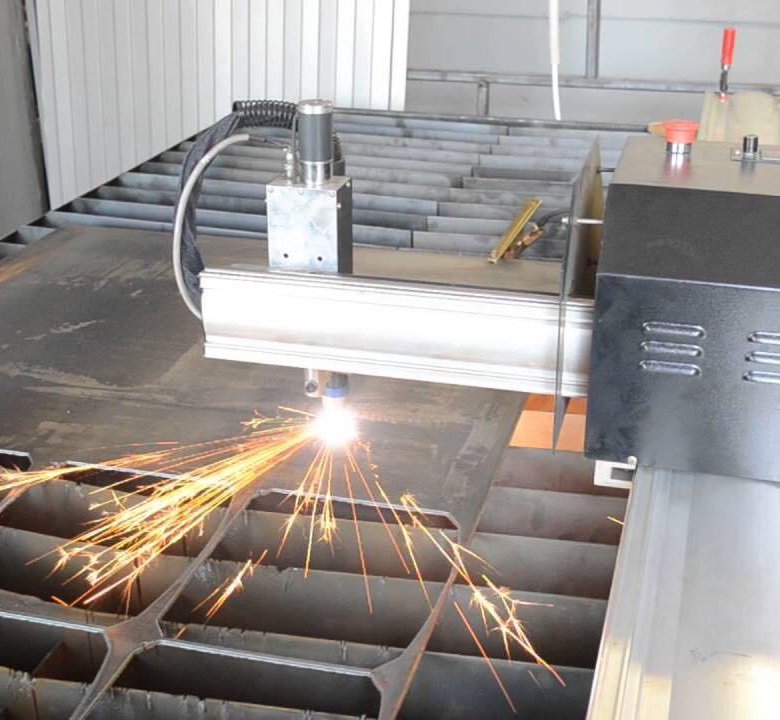

При выполнении работ связанных с резкой металла на станках с ЧПУ можно выделить наиболее типичные ошибки, которые гарантированно ведут к повышению итоговой стоимости таких работ:

1. Первой ошибкой зачастую является несвоевременная замена расходки плазмотрона (сопла, электроды, завихритель и т.п.).

Использование расходных частей с дефектами, выходящими за расчетные параметры — типичное нарушение, при запоздалой замене, ведет к ухудшению качества реза, неровной кромке, сокращению срока службы остальных деталей и самого резака. При преждевременной замене элементов(когда все параметры расходных частей ещё находятся в пределах нормы), нет абсолютно никаких негативных последствий для оборудования, но расходные части не отрабатывают свой полный ресурс, заложенный заводом производителем, что в свою очередь увеличивает себестоимость такой работы.

Опытный оператор оборудования в состоянии исключить ошибки такого характера, осматривая состояние расходных частей визуально, через регламентированные промежутки времени, оценивая пригодность и уровень выработки деталей для дальнейшей работы.

2. Вторая распространенная ошибка в условиях производства — применение не соответствующих режимов резки, что значительно сокращает срок службы расходки.

Крайне не рекомендуется долговременное использование оборудования, на тока превышающих 95% от максимального значения, заявленного производителем. Не стоит с попустительством относиться к состоянию плазменного источника в процессе работы — должны быть запланированы мероприятия по техническому обслуживанию, исходя из состояния оборудования и условий, в которых оно работает. В процессе работы узлы плазмотрона загрязняются нагаром от обрабатываемого металла, грязью, пылью, металлическими частицами и прочим, что при не своевременном уходе так же может привести к преждевременному выходу оборудования из строя, за счет электрического пробоя или недостатка охлаждения, при работе на режимах близких к максимальным. Для минимизации влияния внешних факторов на плазмотрон одевается защитный кожух, с последующей переодической ревизией.

Для минимизации влияния внешних факторов на плазмотрон одевается защитный кожух, с последующей переодической ревизией.

3. Отсутствующий контроль за расходом охлаждающего газа. Для стабильной работы оборудования плазмообразующий газ должен соответствовать расчетным характеристикам — по содержанию воды, масляной взвеси, давлению и количеству подачи (производительность подачи).

В случае большой влажности воздуха и/или присутствию обильных маслянных паров в подаваемом воздухе чрезвычайно повышается вероятность электрического пробоя внутри плазмотрона. При несоттветствии давления подачи газа, или производительности насоса (при длинном резе насос может не успевать подавать необходимое давление на плазмотрон, например при опустошенном рессивере) возникает чрезвычайная нестабильность диаметра дуги — диаметр дуги начинает «плавать», что отражается на точности и качестве реза, а так же получаемой кромки, значительно сокращает срок службы электродов и сопел. При существенном недостатке охлаждающего газа, либо при неправильно подключенном охладителе происходит перегрев плазмотрона, при котором с большой долей вероятности выйдут из строя раньше времени различные его части.

При существенном недостатке охлаждающего газа, либо при неправильно подключенном охладителе происходит перегрев плазмотрона, при котором с большой долей вероятности выйдут из строя раньше времени различные его части.

4. Неправильная сборка резака — плазмотрон должен быть собран так, чтобы все его части были выровненны относительно другдруга и плотно прилегали друг к другу, что обеспечит отличный контакт при работе с резаком.

Храните запасные и расходные части в чистом месте, чтобы избежать загрязнения металлической стружкой и пылью. При сборке стоит смазать уплотнительное кольцо — но лишь чтобы оно слегка блестело — это важно. Завихритель может забиться излишним количеством смазки, нанесенным при сборке, при том на смазку отлично налипает металлическая пыль, которая приводит к неконтролируемому процессу образования плазмы внутри резака, что грозит выходом плазмотрона из строя.

5. Непрорез — при неудачной пробивке металла и непрорезе брызги расплавленного металла устремляются вверх, в сопло плазмотрона.

При нормальном процессе резки металла все искры, расплавленный метал, окалины и металлосодержащая пыль должны быть сдуты вниз в поддерживающий стол или вбок, вдоль металла, кроме того, в то самое время, пока не зажглась стабильная плазменная дуга, плазмотрон работает на повышенных токах, что значительно сокращает срок его службы, срок службы расходных частей и может привести к значительным повреждениям высоковольтной части оборудования.

6. Слишком большая или малая скорость резки. При наличии трудноотделимого от заготовки грата на нижней кромке резки стоит задуматься о целесообразности подбора отличной от текущей скорости реза.

При слишком медленной резке листа значительно увеличивается ширина получаемого разреза, что приводит к снижению точности соответствия заготовки и чертежа, заложенного в программу ЧПУ. Завышение же скорости резки увеличивает шансы на «непрорез» металла доконца и приводит к «отставанию дуги» от плазмотрона, что может сместить получаемую кромку вырезаемой заготовки от заданных параметров (не перпендикулярность кромки реза оси плазмотрона). Увидеть слишком быстрый рез можно по направлению температурного рисунка на срезе металла. При слишком быстром резе металл не успевает выдуть из разреза и рез идет наискосок, как бы не поспевая за плазмотроном.

Увидеть слишком быстрый рез можно по направлению температурного рисунка на срезе металла. При слишком быстром резе металл не успевает выдуть из разреза и рез идет наискосок, как бы не поспевая за плазмотроном.

7. Растянутая дуга реза. При растяжении дуги возможно повреждения узлов плазмотрона нестабильно горящей дугой.

Дуга «растягивается», рез становится не перпендикулярным, увеличивается шероховатость поверхности, когда разрезаемая заготовка или лист металла имеет неровности, а станок с ЧПУ не имеет стабилизатора высоты и не может компенсировать подобные огрехи. Самое безобидное что может случиться — плазмотрон встретиться с разрезаемым листом металла, получая повреждения расходных частей, которые зачастую уносят с собой элементы крепления к плазмотрону, в худшем же случае он может отдалиться от разрезаемой заготовки на столько, что начнется нестабильное горение дуги, произойдет пробой, который выведет из строя плазмотрон.

Для устранения неполадок, связанных с изменением высоты плазмотрона над заготовкой целесообразно применять качественные контроллеры высоты, например датчик производства Hypertherm — «Система Sensor™ PHC» или «Система регулировки высоты резака Sensor», ведь из за высоких скоростей резки устройства низкого качества могут не успевать срабатывать, что повлечет за собой длительные простои для выявления поломки, определения перечня необходимых запасных частей (которые в таких случаях не всегда имеются на производстве) и устранение неисправности, что влечет за собой дополнительное удорожание цены производства конечного изделия.

8. Применение правильного угла резки для используемого типа расходных частей плазмотрона.

Для резки под прямым углом стоит использовать специальные расходые части Hypertherm — FineCut, при использовании которых стоит ожидать, что на поверхности металла останется менее 5 мм металла, оставшегося от срезанного профиля или проушины.

Вы всегда можете заказать новые запасные части, расходные материалы и сервисное обслуживание, обратившись к нашим Менеджерам, по телефону 8(800)775-08-50 или написать на почту [email protected]

типичные ошибки оператора и рекомендации

Главная / Библиотека / Новости / Плазменная резка металла: типичные ошибки оператора и рекомендации

Плазменная резка, безусловно, — самая популярная технология резки с ЧПУ. Благодаря многолетнему опыту в области машиностроения и производства мы решили представить несколько советов по плазменной резке, основываясь на проблемах, с которыми мы сталкивались в повседневной работе. Мы надеемся, что они могут упростить работу операторов станков и улучшить уход за режущими машинами.

Мы надеемся, что они могут упростить работу операторов станков и улучшить уход за режущими машинами.

Проблемы являются причинами незапланированных технологических пауз. Возьмем, к примеру, столкновение плазматрона и разрезаемого материала. Это может произойти, даже если машина оборудована датчиком высоты. Одной из причин данной проблемы является слишком длительная эксплуатация запасных частей, что приводит к неправильной настройке высоты резака. В такой ситуации необходимо произвести корректировку высоты резака и заменить запчасти.

Но есть несколько способов, которые могут устранить проблему столкновения. Простейшим методом является программирование резки фигур, чтобы резак перемещался вокруг вырезаемых частей, а не над ними.

Есть и второе решение. Оно работает с 2010 года и является стандартным элементом оборудования для плазменной резки Eckert под названием Intelligent Distance Control (разница высоты плазматрона с этой системой и без нее представлена на рисунках № 1 и 2). Это система регулировки высоты, которая обеспечивает постоянное качество резки и избежание столкновений даже после 1000 пробивок. Система также защищает плазмотрон от повреждений из-за брызг.

Это система регулировки высоты, которая обеспечивает постоянное качество резки и избежание столкновений даже после 1000 пробивок. Система также защищает плазмотрон от повреждений из-за брызг.

Данное решение является дополняющей частью суппортов HD3000 и доступна также для режущей головки Vortex 3D.

Рис. 1. Поддержка высоты плазматрона при включенной функции IDC, Eckert

Рис. 2. Поддержка высоты плазматрона при отключенной функции IDC, Eckert

Еще один важный параметр — качественная сборка всех элементов резака. Это требуется для достижения необходимого электрического контакта, подвода газа или охлаждающей жидкости. При замене запчастей следует помнить о надлежащих условиях содержания эксплуатируемой части. Они должны быть защищены от загрязнения при резке и от металлической пыли. Смазка не должна наноситься непосредственно на плазматроне. Это может быть причиной возгорания внутри плазматрона.

Операторы, особенно с небольшим опытом, не всегда могут определить оптимальное время для замены запасных частей. Они делают это слишком поздно или слишком рано. Использование изношенных запасных частей может привести к повреждению изделия или к поломке плазматрона, что потребует больших затрат на ремонт и приведет к вынужденному простою оборудования. Оптимальное время замены деталей можно определить несколькими способами:

Они делают это слишком поздно или слишком рано. Использование изношенных запасных частей может привести к повреждению изделия или к поломке плазматрона, что потребует больших затрат на ремонт и приведет к вынужденному простою оборудования. Оптимальное время замены деталей можно определить несколькими способами:

- обращать внимание на цвет и звук, издаваемый дугой при резке;

- по изменению высоты плазматрона;

- периодически проверять качество получившегося реза.

Если оператор делает соответствующие записи о сроке службы запасных частей, он может определить момент, когда он должен проконтролировать их, чтобы затем избежать аварии.

Если на обрабатываемых деталях очень много шлака, это может быть следствием слишком медленной или быстрой резки. При медленной резке может образовываться наплыв шлака вдоль нижней кромки.

Другим признаком этой проблемы является слишком большая ширина реза или чрезмерное количество брызг сверху. В противоположной ситуации, если скорость слишком высока, вдоль нижнего края собираются маленькие и твердые капли шлака. Этот вид шлака особенно трудно удалить. Внешний вид любого из описанных случаев должен учитывать оператор, чтобы сделать коррекцию скорости резания.

Этот вид шлака особенно трудно удалить. Внешний вид любого из описанных случаев должен учитывать оператор, чтобы сделать коррекцию скорости резания.

Рис. 3. Процесс образования шлака и оценки угла резки

Влияет ли электрическое напряжение на качество резки? Конечно. Значение напряжения, если оно отличаются от оптимальных, оказывает негативное влияние на процесс резки и состояние запасных частей. Оптимальное значение напряжения составляет около 95% от номинального значения для сопла. Слишком низкое напряжение приводит к слабой резке, но слишком высокое напряжение отрицательно влияет на долговечность сопла.

Очередная проблема — нарушение подачи газа и охлаждающей жидкости. В случае с охлаждающей жидкостью недостаточное охлаждение запасных частей приводит к снижению их долговечности.

Слишком сильный поток является причиной ситуации, когда плазматрон не может зажечь дугу, несмотря на выполнение всех других условий. При этом также происходит увеличенное потребление расходных материалов. Особенно важно избегать загрязнения от масла, влаги или пыли.

Особенно важно избегать загрязнения от масла, влаги или пыли.

Последний совет может предотвратить количество несчастных случаев. Мы имеем в виду постоянный уход за оборудованием.

При правильном обслуживании плазматрон способен работать много лет, и для этого важно соблюдать некоторые правила:

- следите за тем, чтобы элементы плазматрона оставались чистыми;

- немедленно удаляйте все загрязнения, металлическую пыль и излишки смазки с уплотнительного кольца.

Для чистки плазматрона используйте ватный тампон и очиститель контактов или перекись водорода.

Следуя вышеупомянутым правилам, оператор облегчит свою работу, защитит себя от незапланированных пауз и продлит срок службы оборудования. Каждая проблема, которая сразу же обнаруживается и устраняется, также снижает риск необходимости дорогостоящего ремонта машины.

Благодаря постоянному повышению квалификации по продукции, обучению у зарубежных партнеров, накопленному опыту специалисты ООО «ДельтаСвар» всегда готовы предложить технически грамотное и экономически выгодное решение в области раскроя металла, а также оказать содействие при выборе оборудования в зависимости от вашего производства.

Если у Вас появились какие-либо вопросы, желаете получить дополнительную консультацию по данной продукции, напишите нам, либо позвоните нам по телефону: +7 (343) 384-71-72.

С уважением,

руководитель направления «Машины термической резки»

Лобанов Денис Игоревич

+7 (343) 384-71-72, добавочный 220

Читайте также:

Выставка Weldex-2022

Приглашаем Вас посетить стенд нашей компании на выставке Weldex-2022, которая пройдет 11-14 октября 2022 года в МВЦ «Крокус Экспо»!

…

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи.

…

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования.

…

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Поделиться ссылкой:

Станок плазменной резки с ЧПУ PS2500

Описание

Технические характеристики

Видео

Комплектация

Широкая область применения

Оборудование серии PS2500 вобрало в себя все преимущества систем PS1250, вместе с тем данную модификацию отличает увеличенные размеры рабочего поля. Предназначен для быстрой, качественной резки и раскроя любого токопроводящего металла, в том числе коррозионностойкие стали, алюминий, медь. Как предприятие производитель, мы можем комплектовать установку источниками плазмы различной мощности, что означает для вас подбор оптимального решения по стоимости и диапазону толщины обрабатываемого металла от 0,5 до 20мм. Наличие ЧПУ (числового программного управления) позволяет выполнить раскрой любой сложности. Комплекс позволяет обрабатывать листы металла размерами до (ДхШ): 2500х1250 мм за один проход. При этом увеличены возможные размеры цельнорезанного изделия.

Как предприятие производитель, мы можем комплектовать установку источниками плазмы различной мощности, что означает для вас подбор оптимального решения по стоимости и диапазону толщины обрабатываемого металла от 0,5 до 20мм. Наличие ЧПУ (числового программного управления) позволяет выполнить раскрой любой сложности. Комплекс позволяет обрабатывать листы металла размерами до (ДхШ): 2500х1250 мм за один проход. При этом увеличены возможные размеры цельнорезанного изделия.

Преимущественное использование: производство рекламной продукции, изделий для систем вентиляции, реализации дизайнерских решений в экстерьере и интерьере. Оборудование плазменной резки серии AMN Tech прекрасно зарекомендовало себя в качестве замены технологии художественной ковки, продемонстрировав исключительные показатели производительности и сложности дизайнерских решений.

Производительность и экономичность

Оборудование плазменной резки серии PS2500 AMN Tech — это увеличенная производительность за счет сокращения затрат времени на промежуточных операциях. Количество циклов презаправки листа сокращено в 2 раза (относительно PS1250).

Количество циклов презаправки листа сокращено в 2 раза (относительно PS1250).

Время полного раскроя листа 2500*1250 мм – 60 мин.* (при толщине 3мм, количестве деталей – ок.300 шт.). Плазменная резка – это дешевый и удобный способ резки металла, так как при нем используются в качестве исходных материалов только воздух и электричество. Стоимость 1 метра реза при толщине металла 3 мм составляет 2.64 рубля**. Автоматизированная система управления оборудованием не требует от оператора специальных навыков. Возможность установки лицензионного программного обеспечения, которое включает автораскладку*** изделий на листе металла и позволяет значительно сократить время и снизить отходы при раскрое.

Пример: изготовление фланца 100*100 мм с 5-тью отверстиями из листа толщиной 20 мм при использовании разных технологий требует разных временных затрат:

При использовании сверлильных станков время изготовления | При использовании плазменной резки время изготовления |

До 2 часов | До 60 сек. |

Принятие решения по инвестициям в оборудование требует предварительного расчета.

Мы первыми сделали это для Вас!

Технико-экономическое обоснование инвестиций в оборудование AMN Tech:

ТЭО PS2500 (.PDF) 647KB

Безопасность

Дистанционное управление процессом резки, что позволяет снизить вероятность травматизма на производстве. Возможность установки индивидуальной вытяжной системы, что позволит исключить загазованность помещения.

Функция удаленной помощи и поддержки через Интернет

Комплексы плазменной резки AMN Tech по умолчанию оснащаются функцией удаленной помощи и поддержки через Интернет. Всего за несколько секунд наш технический специалист устанавливает соединение с ЧПУ станка, где бы оборудование не находилось. Он сможет удалённо управлять станком, оперативно решая возникающие вопросы клиента, так словно находится непосредственно около оборудования. При этом есть возможность своевременного обновления ПО станка и проведения удаленного обучения оператора. Все что необходимо — это наличие подключения к сети Интернет (проводная сеть, wi-fi модуль, 3G-модем).

При этом есть возможность своевременного обновления ПО станка и проведения удаленного обучения оператора. Все что необходимо — это наличие подключения к сети Интернет (проводная сеть, wi-fi модуль, 3G-модем).

Преимущества и спецификация

Модификация PS2500 разработана с целью сокращения в 2 раза, относительно систем PS1250, количества циклов перезаправки листа заготовки, что позволяет сократить время простоя оборудования и увеличить производительность. Максимальная нагрузка на стол увеличена до 500 кг.

Оборудование поставляется в собранном виде — не требует монтажа. Гибкость и быстрота смены изготавливаемых типоразмеров деталей при серийном производстве. Возможности дизайнерских решений в листовом металле ограничены только фантазией дизайнера. От идеи до воплощения в металле — один шаг. Фигурный раскрой металла осуществляется простым переносом исходного файла на сменном носителе в ЧПУ станка. Является преимуществом — использование антивандальной ЧПУ с 12-ти дюймовым сенсорным экраном, как с точки зрения надежности, так и экономичности.

Коммерческое использование данного оборудования с размещением сторонних заказов — станет новым витком развития вашего бизнеса.

*-при уменьшении количества пробивок (количества деталей вырезаемых из листа) время раскроя сокращается.

** — зависит от количества пробивок и сложности вырезаемых изделий.

***При заказе системы автораскладки «Техтран v.7» – базовая консультация по работе с системой для вашего специалиста в подарок!

С этим оборудованием приобретают:

Оригинальные расходные материалы Hypertherm Использование оригинальных резаков и расходных деталей Hypertherm для систем плазменной резки Hypertherm — единственный способ обеспечения оптимальной производительности. Наши резаки и расходные детали изготавливаются в соответствии с высочайшими стандартами качества и с применением новейших технологий, повышающих производительность работы оборудования. | |

Техтран Техтран — современная CAM система, предназначена для комплексного решения задач раскроя листовых материалов. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Включает в себя функции оптимизации раскроя листа и автоматической раскладки изделий на листе. |

Области применения

| Толщина обрабатываемого металла, мм | 0,5-20 |

| Скорость позиционирования, м/мин | 15 |

| Точность позиционирования, мм | 0,1 |

| Размер рабочего поля, (X-Y) мм | 1250-2500 |

| Ход по оси Z, мм | 110 |

| Высота стола, мм | 790 |

| Привод по осям X, Y, Z | шаговый |

| Перемещение X, Y, Z | шестерня-рейка |

| Система ЧПУ | PlasmaBox |

| Род тока | переменный, однофазный |

| Напряжение/частота тока, В/Гц | 220±3%/50 |

| Мощность станка, кВт | 1 |

| Габаритные размеры в собранном состоянии (ДхШхВ), мм | 3050х2050х1500 |

| Максимальная нагрузка на стол | 500 кг (стальной лист 1250х2500х20) |

| Масса, кг | 300 max |

| Координатный стол с поперечной балкой и суппортом | 1шт. |

| Блок системы ЧПУ PlasmaBox | 1шт. |

| Кронштейн крепления блока ЧПУ | 1шт. |

| Установочный диск Microsoft Windows 7 | 1шт. |

| Установочный диск с программным обеспечением управления станка | 1шт. |

| Руководство по эксплуатации станка | 1шт. |

Плазменные столы с ЧПУ Torchmate серии 4000 | 4×4, 4×8, 5×10 Плазменные машины режущих Компания Lincoln Electric® создала эти столы для плазменной резки с ЧПУ, чтобы полностью интегрировать машину в единую систему, предназначенную для совместной работы для плавной и эффективной резки всех ваших деталей и конструкций.

Это означает, что одна компания несет исключительную ответственность за разработку и поддержку этих плазменных столов, гарантируя, что машины будут работать для всех ваших потребностей в резке в день доставки машины. Эти полностью собранные станки поставляются со всем необходимым для немедленного начала резки металла. Столы Torchmate рассчитаны на длительную работу при минимальном техническом обслуживании.

Это означает, что одна компания несет исключительную ответственность за разработку и поддержку этих плазменных столов, гарантируя, что машины будут работать для всех ваших потребностей в резке в день доставки машины. Эти полностью собранные станки поставляются со всем необходимым для немедленного начала резки металла. Столы Torchmate рассчитаны на длительную работу при минимальном техническом обслуживании.

Ознакомьтесь с подробной информацией и техническими характеристиками машин ниже, а затем запросите расценки или позвоните нам по телефону 1-866-571-1066 и задайте любые вопросы. Один из наших высококвалифицированных экспертов по плазменным столам поможет вам выбрать лучший станок для вас. Эти машины доступны с короткими сроками поставки, и вы можете быстро начать работу. Воспользуйтесь нашими лучшими в отрасли машинами и заставьте это новое оборудование работать на вас!

Надежная и прочная механика стола и простое в использовании программное обеспечение ЧПУ плюс элементы управления с сенсорным экраном

Механика этих столов была спроектирована таким образом, чтобы выдерживать жесткие условия цеха и долгие часы работы. Изготовители из любой отрасли могут положиться на этот станок, чтобы изо дня в день точно резать металлические детали. Это было сделано, чтобы быть простым в использовании и интуитивно понятным. Пользователи любого уровня подготовки найдут программное обеспечение для сенсорного экрана Visual Machine Designer простым в использовании и простым в использовании для новых операторов. Torchmate 4400, 4800 и 4510 также поставляются в полностью собранном виде и могут быть доставлены к вам в течение недели! Вам понадобится только электричество, вода, сжатый воздух и установленный заземляющий стержень, прежде чем вы сможете выполнить свою первую работу. Кроме того, мы предлагаем Torchmate Academy — профессиональную учебную программу, которая шаг за шагом проведет вас через каждую деталь работы вашей машины в формате видео высокого разрешения. Он также включает в себя полный раздел обучения САПР со всеми последними обновлениями. Узнайте больше об Академии Torchmate здесь. Нажмите здесь, чтобы запросить предложение или позвоните нам по телефону 1-866-571-1066.

Изготовители из любой отрасли могут положиться на этот станок, чтобы изо дня в день точно резать металлические детали. Это было сделано, чтобы быть простым в использовании и интуитивно понятным. Пользователи любого уровня подготовки найдут программное обеспечение для сенсорного экрана Visual Machine Designer простым в использовании и простым в использовании для новых операторов. Torchmate 4400, 4800 и 4510 также поставляются в полностью собранном виде и могут быть доставлены к вам в течение недели! Вам понадобится только электричество, вода, сжатый воздух и установленный заземляющий стержень, прежде чем вы сможете выполнить свою первую работу. Кроме того, мы предлагаем Torchmate Academy — профессиональную учебную программу, которая шаг за шагом проведет вас через каждую деталь работы вашей машины в формате видео высокого разрешения. Он также включает в себя полный раздел обучения САПР со всеми последними обновлениями. Узнайте больше об Академии Torchmate здесь. Нажмите здесь, чтобы запросить предложение или позвоните нам по телефону 1-866-571-1066.

Серия Torchmate 4000 2022 года — теперь со столом 5×10Узнайте подробности о новейшей модели серии Torchmate 4000 — Torchmate 4510 5×10! Смотрите видео ниже, чтобы узнать все подробности! Позвоните нам сегодня по телефону 1-866-571-1066, и мы поможем вам выбрать правильный стол Torchmate или запросите предложение! |

|---|

Нажмите на изображение продукта ниже, чтобы получить конкретную информацию о каждой машине.

Тратьте меньше | Получить больше | Out Оправдайте ожидаемый срок службы расходных материалов

Столы для плазменной резки Torchmate с ЧПУ оснащены контроллером движения, который устанавливает планку скорости ускорения и замедления, плазменным резаком, который увеличивает скорость резки и почти в 3 раза превышает срок службы конкурирующих расходных материалов, а также линейным перемещением система, которая обеспечивает скорость перемещения портала и резака до 500 дюймов в минуту. Все эти функции ускоряют экономию средств для наших клиентов. Более высокие скорости резки и более высокие коэффициенты ускорения и замедления сокращают продолжительность производственного цикла и увеличивают количество металлических деталей, которые может продать ваш магазин. Расходные детали с более длительным сроком службы выдерживают количество прожигов более 500, прежде чем потребуется замена расходных материалов. Не говоря уже о том, что наши клиенты ежемесячно экономят на расходных материалах 45 % по сравнению с конкурентами. Такая экономия затрат может напрямую трансформироваться в чистую прибыль вашего производственного бизнеса. Взгляните на истории успеха наших клиентов. Истории успеха клиентов Torchmate здесь.

Все эти функции ускоряют экономию средств для наших клиентов. Более высокие скорости резки и более высокие коэффициенты ускорения и замедления сокращают продолжительность производственного цикла и увеличивают количество металлических деталей, которые может продать ваш магазин. Расходные детали с более длительным сроком службы выдерживают количество прожигов более 500, прежде чем потребуется замена расходных материалов. Не говоря уже о том, что наши клиенты ежемесячно экономят на расходных материалах 45 % по сравнению с конкурентами. Такая экономия затрат может напрямую трансформироваться в чистую прибыль вашего производственного бизнеса. Взгляните на истории успеха наших клиентов. Истории успеха клиентов Torchmate здесь.

Добавьте инструмент для резки труб и трубок к вашему столу серии 4000 Torchmate 4000TC — это новое приспособление для всех плазменных столов Torchmate серии 4000. Это позволяет быстро и легко добавить в свою операцию резку труб и трубок. |

|---|

Непревзойденная техническая поддержка и обслуживание клиентов

Конкурирующие производители столов для плазменной резки с ЧПУ используют комбинацию различных поставщиков для создания сборного станка. Это заставляет их клиентов искать помощь среди множества компаний. Lincoln Electric знает, насколько сложна технология плазменной резки с ЧПУ и как трудно ее освоить. Мы делаем все возможное, предоставляя нашим клиентам лучшую в отрасли команду технической поддержки в США и Академию Torchmate. Поддержка, предоставляемая при покупке Torchmate серии 4000, без сомнения, лучшая в бизнесе.

Загрузить каталог

Щелкните изображение, чтобы загрузить полный каталог для Torchmate 4400 и 4800. Внутри вы найдете полные спецификации в таблице, информацию о гарантии, а также все функции и преимущества владения станком Lincoln Electric Cutting. Системы плазменной резки с ЧПУ. Ознакомьтесь с подробной информацией о наших лучших в отрасли вариантах поддержки, которые предоставляются при покупке каждого стола, а также с некоторыми замечательными отзывами и проектами, созданными пользователями машин для резки серии Torchmate 4000. Вы также можете скачать краткий обзор продукции для краткого обзора машин здесь.

Вот как Torchmate поможет вам быстро приступить к работе благодаря высококачественным вариантам обучения

Купить плазменный стол — это одно, но следующий шаг — убедиться, что вы можете уверенно управлять станком и начать производить детали и конструкции как можно быстрее. Вот почему у нас самые широкие возможности обучения в отрасли. Теперь мы предлагаем Torchmate LIVE — обучение в режиме реального времени, проводимое нашими опытными инструкторами в нашем центре в Рино, штат Невада, которое вы можете посещать в прямом эфире с помощью видеоконференцсвязи из любой точки мира. Мы также проводим обучающие семинары в реальном времени на объектах по всей стране. Чтобы увидеть все варианты обучения, посетите нашу страницу Семинары.

Теперь мы предлагаем Torchmate LIVE — обучение в режиме реального времени, проводимое нашими опытными инструкторами в нашем центре в Рино, штат Невада, которое вы можете посещать в прямом эфире с помощью видеоконференцсвязи из любой точки мира. Мы также проводим обучающие семинары в реальном времени на объектах по всей стране. Чтобы увидеть все варианты обучения, посетите нашу страницу Семинары.

В дополнение к этому мы предлагаем обучающий видеокурс премиум-класса Torchmate Academy. Академия Torchmate — это полный онлайн-курс видеообучения, который научит вас работать со столом Torchmate от начала до конца. Он также включает в себя полное обучение работе с Torchmate CAD, чтобы вы могли быстро приступить к проектированию собственных деталей и конструкций. Самое приятное в Torchmate Academy то, что она доступна для вас 24 часа в сутки, 7 дней в неделю, 365 дней в году с вашим онлайн-логином. Наши лучшие инструкторы Torchmate с многолетним опытом работы со столами Torchmate проведут вас через каждый шаг, чтобы помочь вам быстро приступить к работе.

2-летняя гарантия на каждую систему плазменной резки серии 4000

Компания Lincoln Electric Cutting Systems в Рино, штат Невада, предлагает их в короткие сроки, и новая машина может быть доставлена вам в кратчайшие сроки. Предприятия могут воспользоваться нашими упреждающими возможностями обучения, которые позволят вам обучить свою команду еще до того, как ваша машина будет доставлена. Эти возможности включают университет Torchmate и дополнительный курс обучения САПР на месте, проводимый в нашей штаб-квартире в Рино, штат Невада, или региональное обучение во многих местах по всей стране. Мы также предлагаем дополнительную двухдневную установку и обучение, проводимое обученным техническим специалистом Lincoln Electric Cutting Systems. Позвоните сегодня, чтобы поговорить с обученным специалистом по продажам и предложить подходящую систему плазменной резки для вашего бизнеса. 1-866-571-1066. Вы также можете запросить расценки на наши столы здесь.

См.

более подробную информацию о наших плазменных станках с ЧПУ ниже

более подробную информацию о наших плазменных станках с ЧПУ ниже

Запросить расценки – получить автоматическое расценки на наши столы по электронной почте

Запросить цену Товар Товар ИмяФамилияТелефонЭлектронная почтаКомпанияПочтовый индексСтрана—Нет—СШАКанадаДругое (Введите страну в комментариях ниже) Штат/провинция Комментарии: Пожалуйста, пришлите мне цитату Вы собираетесь предоставить нам свою личную информацию. Пожалуйста, ознакомьтесь с нашей Политикой конфиденциальности веб-сайта здесь, чтобы узнать, как мы собираем, используем и храним личную информацию. | Доступно финансирование Позвоните нам сегодня по телефону 1-866-571-1066 для получения подробной информации или посетите нашу страницу финансирования здесь. Посмотрите истории успешных владельцев Torchmate! |

|---|

Щелкните здесь, чтобы ознакомиться с Условиями и положениями для машин Torchmate 4400 и 4800.

2022 Лучшие плазменные резаки с ЧПУ и столы для резки на продажу

Вы с нетерпением ждете возможности построить своими руками лучшие бюджетные планы плазменной резки с ЧПУ для изготовления листового металла и труб из углеродистой стали, нержавеющей стали, мягкой стали, инструментальной стали, железа, алюминия, латунь или медь?

У вас возникла идея купить недорогие комплекты плазменных столов с ЧПУ 4×4, 4×8, 5×10, 6×12 в США, Великобритании, ОАЭ, Канаде, Австралии, России, Южной Африке, Китае, Индии или других странах Азии, Европа, Северная Америка, Южная Америка, Африка, Океания?

Ознакомьтесь с руководством по покупке лучших станков плазменной резки с ЧПУ 2022 года в рамках вашего бюджета для производителей металлов, слесарей, машинистов с ЧПУ, операторов и начинающих.

STYLECNC предложит вам самые популярные системы плазменной резки с ЧПУ 2022 года с бесплатным круглосуточным обслуживанием клиентов и поддержкой, чтобы соответствовать вашим планам, проектам и идеям резки металла.

Что такое плазменный резак?

Плазменный резак представляет собой новый тип термической резки для производства металлов, в котором используется рабочий газ и плазменная дуга с высокой скоростью и высокой температурой в качестве источника тепла для локального плавления металла и выдувания расплавленного металла с высокой скоростью. -скорости воздушного потока при одновременном формировании узких швов плазменной резки.

Используется для резки различных металлов, таких как углеродистая сталь, нержавеющая сталь, медь, алюминий, чугун и др. Это позволяет с высокой точностью резать электропроводящие металлы. Он отличается высокой скоростью резки, тонкими швами, низкой деформацией, небольшой зоной термического влияния, простотой в использовании и энергосбережением. С пилотной дугой она будет генерировать плазменную дугу малой мощности в воздухе, что позволит сократить расходы.

С пилотной дугой она будет генерировать плазменную дугу малой мощности в воздухе, что позволит сократить расходы.

Он используется в производстве листового металла, изготовлении металлических конструкций, машиностроении, ремонтной мастерской, сверлении, копании, снятии фаски, исправлении и других проектах и планах по резке металла.

Что такое плазменный резак с ЧПУ?

Плазменный резак с ЧПУ представляет собой автоматическую машину для резки металла с числовым программным управлением, в которой используется плазменная горелка для резки металлов в различные профили и формы с помощью контроллера ЧПУ, включая мягкую сталь, нержавеющую сталь, углеродистую сталь, оцинкованную сталь, горячекатаную сталь, холоднокатаную сталь. сталь, железо, латунь, медь, сплав, алюминий, бронза и титан.

Комплект плазменной резки с ЧПУ состоит из рамы станка, контроллера ЧПУ, источника питания, плазменной горелки, лезвия или пилообразного стола, привода, двигателя, системы управления, программного обеспечения, направляющей, шарико-винтовой передачи, дополнительных деталей и расходных материалов.

Плазменные резаки с ЧПУ также известны как плазменные резаки с ЧПУ, плазменные столы с ЧПУ, машины плазменной резки с ЧПУ, столы плазменной резки с ЧПУ, системы плазменной резки с ЧПУ, машины для газовой резки с ЧПУ, машины для газокислородной резки с ЧПУ, машины для плазменной резки с ЧПУ , Станки кислородной резки с ЧПУ, Станки плазменной и газокислородной резки с ЧПУ.

Что такое плазменный стол с ЧПУ?

Плазменный стол с ЧПУ представляет собой тип автоматического резака с индивидуальной столешницей для сварки, который можно легко адаптировать для резки металлических изделий разных размеров. Контроллер ЧПУ обеспечит высокую степень гибкости производства, высокую точность, стабильное качество, высокую производительность, простоту улучшения условий труда и способствует модернизации управления производством. Плазменный стол с ЧПУ представляет собой комбинацию плазменного резака и контроллера ЧПУ, что позволяет использовать преимущества плазменной резки. Чтобы реализовать автоматическую резку, стол для плазменной резки с ЧПУ должен иметь возможность непрерывной подачи и автоматической подачи, а резак должен иметь возможность перемещаться отдельно или в комбинации в горизонтальном и вертикальном направлениях для формирования требуемой кривой резки. Различные функциональные части станка должны иметь возможность тесно взаимодействовать и координироваться для достижения точной непрерывной резки. В то же время различные технические параметры можно гибко регулировать и оптимизировать для удовлетворения требований резки различных металлов.

Различные функциональные части станка должны иметь возможность тесно взаимодействовать и координироваться для достижения точной непрерывной резки. В то же время различные технические параметры можно гибко регулировать и оптимизировать для удовлетворения требований резки различных металлов.

Как работает плазменный резак с ЧПУ?

Плазменная резка — это метод механической обработки, в котором используется тепло высокотемпературной плазменной дуги для расплавления металлической заготовки и удаления расплавленного металла с помощью импульса плазмы с высокой скоростью для создания щели. Плазменные резаки создают электрическую дугу, используя такие газы, как кислород, азот или сжатый воздух. Это превращает газ в плазму, и он быстро пробивает металл, чтобы разрезать его широкополосным способом. Газовый резак работает, добавляя в пламя поток кислорода, который окисляет металл и превращает его в шлак. Плазменный резак перемещается по траектории инструмента с контролем высоты, управляемым компьютером. Термин «ЧПУ» означает «Числовое компьютерное управление», что подразумевает, что компьютер используется для управления движением, поддерживаемым G-кодом в программе. По сравнению с ручными плазменными резаками плазменные резаки с ЧПУ реализуют автоматическую обработку по осям X, Y и Z.

Термин «ЧПУ» означает «Числовое компьютерное управление», что подразумевает, что компьютер используется для управления движением, поддерживаемым G-кодом в программе. По сравнению с ручными плазменными резаками плазменные резаки с ЧПУ реализуют автоматическую обработку по осям X, Y и Z.

Для чего используются плазменные резаки с ЧПУ?

Плазменные станки с ЧПУ используются для резки листового металла, квадратных и круглых металлических труб, включая железо, холоднокатаную сталь, горячекатаную сталь, нержавеющую сталь, оцинкованную сталь, углеродистую сталь, медь, латунь, сплав, бронзу, алюминий, титан. Они используются для производства станков, нефтехимического оборудования, машин легкой промышленности, сосудов высокого давления, судостроения, горнодобывающей техники, электроэнергетики, строительства мостов, аэрокосмической промышленности и стальных конструкций. Они используются в хобби, домашнем магазине, домашнем бизнесе, небольшом магазине, малом бизнесе, школьном образовании и промышленном производстве.

Сколько типов плазменных резаков?

Наиболее распространенные типы плазменных резаков включают ручные плазменные резаки (портативные) и плазменные резаки с ЧПУ (любительские и промышленные). К наиболее распространенным блокам питания относятся блоки питания Huayuan и блоки питания Hypertherm.

По способу работы комплекты для плазменной резки можно разделить на комплекты для воздушно-плазменной резки, комплекты для сухой плазмы, комплекты для полусухой плазмы и комплекты для подводной плазменной резки.

В зависимости от качества резки: комплекты для обычной плазмы, комплекты для тонкой плазмы, комплекты для лазерной плазмы и т.д.

По внешнему виду плазменные станки с ЧПУ можно разделить на:

Портативные плазменные комплекты с ЧПУ

Станок портативный, простой в настройке, компактный по конструкции, небольшой по размеру и с низкой себестоимостью производства. Однако из-за ограничений консольной конструкции напряженные условия плохие, поперечная деформация склонна к возникновению, поперечная ширина резки ограничена, а жесткость при высокоскоростной резке низкая.

Портальные плазменные комплекты с ЧПУ

Метод поддержки портального типа поддерживается в двух направлениях, усилие более равномерное, оборудование имеет хорошую жесткость и может достигать большого поперечного пролета, обычно от 3 до 10 м. Однако требования к установке оборудования высоки, структура относительно велика и занимает большую площадь завода. Режим вождения делится на одностороннее вождение и двустороннее вождение. Односторонний и двусторонний привод имеют свои особенности и области применения. Односторонний привод позволяет избежать высокоточного синхронного управления и сложной конструкции двустороннего привода. Однако из-за смещения центра масс и того, что движущая сила не проходит через центр масс, при работе будет создаваться асимметричная сила инерции, которая подвержена вибрации, деформации и опрокидыванию. Поэтому его можно использовать только в небольшом промежутке. Двусторонняя конструкция привода относительно сложна и требует высокоточного синхронного управления с обеих сторон, что может быть использовано для большего размаха и более стабильного движения.

Наборы столов для плазменной резки с ЧПУ

Режущая часть и станок интегрированы, что удобно для перемещения на месте, но диапазон перемещения резака относительно невелик, а ширина резки имеет определенные ограничения.

Сколько типов плазменных столов с ЧПУ?

Наиболее распространенные типы столов для плазменной резки с ЧПУ включают в себя плазменные столы 4×4, плазменные столы 4×8, плазменные столы 5×10 и плазменные столы 6×12 в футах, некоторые пользователи могут назвать серию плазменных столов с ЧПУ типами 48 x 48 дюймов, 48 x 48 дюймов. 9Типы 6 дюймов, типы 60 x 120 дюймов в дюймах, некоторые пользователи могут называть комплекты столов типами 1212, 1325, 1530, 2040 в миллиметрах (мм).

Каковы преимущества плазменной резки?

Плазменная резка — это эффективный метод резки листового металла и металлических труб, который широко используется во многих отраслях промышленности. использование, многозадачность, расширенная универсальность, широкий диапазон материалов и толщин, устранение деформации листа, повышенная внутренняя скорость пробивки и уменьшение окалины. 0003

0003

По сравнению с традиционным ручным и полуавтоматическим методом резки металла, автоматическая система резки металла с ЧПУ представляет собой сочетание повышения качества и экономической эффективности. Станки для резки металла с ЧПУ включают в себя станки с числовым программным управлением для плазменной, газопламенной, водоструйной и лазерной резки. Он выполняет автоматическую, непрерывную, высококачественную, высокоэффективную и эффективную резку в соответствии с программным обеспечением ЧПУ для раскроя.

В промышленном производстве термическая резка металлов обычно включает газовую, плазменную и лазерную резку. По сравнению с газовой резкой, плазменная резка имеет более широкий диапазон резки и более высокую эффективность. Система тонкой плазменной резки близка к качеству лазерной резки с точки зрения качества режущей поверхности материала, но стоимость намного ниже, чем у лазерной резки.

Он показал большие преимущества в экономии материалов и повышении производительности труда. Это способствовало переходу от ручного или полуавтоматического к числовому управлению и стало одним из основных направлений развития технологии резки с числовым программным управлением.

Это способствовало переходу от ручного или полуавтоматического к числовому управлению и стало одним из основных направлений развития технологии резки с числовым программным управлением.

1. Может резать более толстые металлы, такие как нержавеющая сталь, алюминий и его сплавы, медь и ее сплавы, чугун и другие металлические материалы. Вы также можете использовать плазменную пушку для резки изоляционных материалов и неметаллических материалов толщиной более 150 мм.

2. Скорость резки высока, а эффективность производства высока, особенно при резке тонких металлов с высокой мощностью, эффективность производства повышается более значительно.

3. Качество резки высокое, щель гладкая и плоская, надрез узкий, а зона термического влияния и деформации меньше, чем при других методах резки.

4. Низкая стоимость, благодаря высокой скорости, использование дешевого газа, такого как азот, требует меньше сырья и рабочей силы, чем другие методы резки того же материала.

Сколько стоит плазменный резак с ЧПУ?

В соответствии с различными требованиями и конфигурациями для источника питания, резака, системы управления ЧПУ, пилообразного или ножевого стола, двигателя, привода, программного обеспечения для резки с ЧПУ, системы резки с ЧПУ, станины, направляющей, шарикового винта, дополнительных деталей и расходных деталей, Плазменные резаки с ЧПУ доступны по цене от 4 280 до 18 000 долларов в рамках вашего бюджета. Устройство начального уровня стоит от 4 280 долларов США, профессиональное устройство высокого класса — от 5 600 долларов США, а средняя стоимость составляет 6 180 долларов США. Если вы покупаете в местном магазине, вы получите бесплатную доставку, а цена продажи выше. Если вы хотите купить дешевые комплекты плазменных столов с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Устройство начального уровня стоит от 4 280 долларов США, профессиональное устройство высокого класса — от 5 600 долларов США, а средняя стоимость составляет 6 180 долларов США. Если вы покупаете в местном магазине, вы получите бесплатную доставку, а цена продажи выше. Если вы хотите купить дешевые комплекты плазменных столов с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Pricing Guide

Model | Minimum Price | Maximum Price | Average Price | ||||

| STP1212 | $4,280.00 | $5,800.00 | $5,020.00 | ||||

| STP1325 | $4,680.00 | $6,560.00 | 5 680,00 $ | ||||

| STP1325R | 6 060,00 $ | 12 060,00 $ | 8 020,00 $ | 0226 | $4,880.00 | $7,180.00 | $6,080.00 |

| STP1530R | $6,080. 00 00 | $18,000.00 | $9,150.00 | ||||