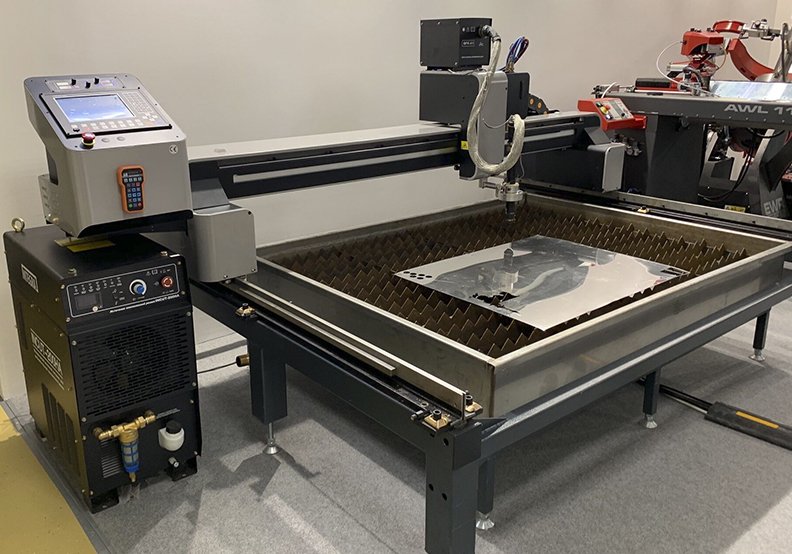

Установка плазменной резки: Cтанок плазменной резки с ЧПУ от производителя

Содержание

Установка плазменной резки — САЭМ ПЛАЗМА

- Изготовление под любой формат листа

- Различные варианты исполнения : без стола, совмещенный водоналивной стол, вытяжной стол, отдельный водоналивной стол

- Динамическая стабилизация движения приводов

- Прецизионные рельсовые направляющие

- Качественная и надежная сборка

- Жесткая стальная конструкция станины

- Оснащение оборудованием как для плазменной, так и для газовой резки

- Русскоязычный интерфейс ЧПУ

- Сенсорное управление, адаптированный экран

- Система контроля высоты плазменной резки

- Система контроля высоты газовой резки

- Контактное определение высоты заготовки

- Время обучения оператора/программиста — 30мин

- Совместимость со всеми CAM-приложениями для создания УП (SheetCam, ProNest, Техтран и т.

д.)

д.) - Возможность устанавливать параметры обработки в интерфейсе ЧПУ установки плазменной резки

- Автоматический контроль динамики скорости реза для стабилизации высоты и качества обработки углов и отверстий

- Пульт дистанционного управления

- Магнитное крепление плазмотрона для защиты его от повреждений при столкновении с препятствием.

- Отличное качество реза

- Значительный опыт специалистов по работе в данном направлении

- Разумный подход к ценообразованию

- Индивидуальный подход к каждому покупателю

САЭМ инструкция по эксплуатации скачать в фомате WORD

РУКОВОДСТВО ОПЕРАТОРА

3-я редакция 1 октября 2014г.

1.

Перед запуском!

Перед запуском!

1.1.Убедитесь в стабильности линейного напряжения (380В), подаваемого на аппарат плазменной резки. Оно не должно быть слишком низким, слишком высоким, а так же должны присутствовать все 3 фазы постоянно. Снижение, увеличение напряжения, а так же кратковременное пропадание и перекос фаз в процессе плазменной резки послужат причиной остановки станка и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.2.Убедитесь в стабильности линейного напряжения (220В), подаваемого на Шкаф Управления. Колебания могут стать причиной выхода из строя блоков питания, драйверов шаговых двигателей, а так же вызвать перезагрузку компьютера и сбой программы! Рекомендуется использовать бытовой стабилизатор напряжения для Шкафа Управления мощностью не менее 2 кВт и источник бесперебойного питания для компьютера.

1.3.Убедитесь в стабильности давления подаваемого на аппарат плазменной резки сжатого воздуха. Неправильно настроенный или маломощный компрессор может стать причиной остановки станка в процессе плазменной резки и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Рекомендуемый диапазон давления 5-8 Атм. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.4.Используйте только оригинальные расходные детали Hypertherm. В обратном случае не гарантируется качество реза и срок эксплуатации расходных деталей.

1.5.Убедитесь в отсутствии контакта между корпусом станка и Шкафом Управления. В противном случае не исключены сбои в работе станка!

1.6.Не следует заземлять станок при использовании источников плазмы Powermax 65, 85, 105 и 125. Шкаф Управления при использовании этих источников заземлять можно.

Шкаф Управления при использовании этих источников заземлять можно.

При использовании источника плазмы MAXPRO200 – необходимо обязательно заземлять станок по схеме «звезда»! Шкаф Управления при использовании этого источника заземлять НЕЛЬЗЯ.

1.7.Изучите правила безопасности по работе с плазменной резкой. Более подробную информацию можно найти в Руководстве оператора по источнику плазмы.

1.8.При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте ПАУЗУ. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.9.Всегда используйте «Программные ограничители движения X Y». Более подробно описано в разделе 2.5.

1.10.При возникновении неполадки или сомнения в правильности действий следует в первую очередь обращаться за технической поддержкой к производителю установки плазменной резки!

1. 11.Оператор и/или программист должен обладать базовыми навыками работы в среде ОС Windows XP.

11.Оператор и/или программист должен обладать базовыми навыками работы в среде ОС Windows XP.

2.Последовательность запуска.

2.1. Включите компьютер и сенсорную панель. Дождитесь загрузки интерфейса управления САЭМ ПЛАЗМА 3.0.

2.2. Убедитесь, что портальная балка и суппорт находится в упорах в точке 0 по осям X,Y. Данное положение является машинным X=0 Y=0. Переместите вручную портальную балку и суппорт до упора к точке 0.

.3. Включите Шкаф Управления.

2.4. В разделе «1.Координаты» нажмите кнопку «Аварийный СТОП» и «СБРОС МАШИННЫХ КООРДИНАТ XY=0»

и затем

2.5. Активируйте «ПРЕДЕЛЫ X, Y». Об активации свидетельствует зеленый индикатор.

2.6. Активируйте «КОНТРОЛЬ ВЫСОТЫ THC». Об активации свидетельствует зеленый индикатор.

2.7. Активируйте «Пульт ДУ». Подробнее в Главе 7.

2.8. При помощи Пульта ДУ произведите позиционирование плазмотрона по оси Z (вертикальная ось), подняв его на 4-7см над заготовкой.

2.9. При помощи Пульта ДУ произведите позиционирование плазмотрона по осям X, Y до левого нижнего края заготовки.

2.10. Произведите сброс операторских координат X, Y и Z при помощи кнопок «Сброс X=0» «Сброс Y=0» «Сброс Z=0» в интерфейсе управления или воспользовавшись Пультом ДУ. Машинные координаты при этом не изменятся.

2.11. Произведите разворот операторской системы координат соответственно углу разворота заготовки, выполнив привязку по оси X или Y. Наиболее точной будет привязка, выполненная по наибольшей стороне заготовки. При помощи Пульта ДУ произведите позиционирование плазмотрона до наиболее отдаленной точки по выбранной стороне. Положение плазмотрона относительно кромки должно соответствовать положению в нулевой точке заготовки. Далее нажмите «Привязка по оси X» или «Привязка по оси Y». Цвет отображения значения операторских координат при этом изменится на красный.

Наиболее точной будет привязка, выполненная по наибольшей стороне заготовки. При помощи Пульта ДУ произведите позиционирование плазмотрона до наиболее отдаленной точки по выбранной стороне. Положение плазмотрона относительно кромки должно соответствовать положению в нулевой точке заготовки. Далее нажмите «Привязка по оси X» или «Привязка по оси Y». Цвет отображения значения операторских координат при этом изменится на красный.

ВНИМАНИЕ!!! Для следующей заготовки привязку нужно выполнить заново! Перед этим необходимо произвести отмену предыдущей привязки, нажав на кнопку «Отмена привязки». Цвет отображения значения операторских координат при этом изменится на черный.

В случае невыполнения данного условия – угол разворота операторской системы координат будет некорректным, что приведет к порче заготовки и остановке работы станка в определенный момент.

2. 12. Установите необходимые параметры реза в разделе «2. Параметры реза»

12. Установите необходимые параметры реза в разделе «2. Параметры реза»

В блоке «Автоматическая настройка параметров реза» нужно выбрать используемый Вами источник плазмы.

В таблице, в зависимости от толщины металла и используемых расходных деталей выбираем нужный режим. Все параметры реза выставляются автоматически и соответствуют рекомендуемым параметрам технологических карт реза производителя источника плазмы, менять их рекомендуется только опытным пользователям.

2.13. Установите расходные детали плазмотрона (электрод, сопло, защитный экран) соответствующие выбранному режиму (схема установки присутствует на корпусе источника плазмы и в Руководстве оператора по источнику плазмы).

2.14. Запустите источник плазмы Hypertherm и компрессор.

2. 15. Установите на источнике плазмы силу тока соответствующую выбранному режиму.

15. Установите на источнике плазмы силу тока соответствующую выбранному режиму.

2.16. Убедитесь в готовности источника плазмы к работе. На ЖК дисплее источника должен отображаться только ампераж, установленный шагом ранее. В случае возникновения неполадки – система диагностики источника плазмы выдаст аварийный код, который можно расшифровать, обратившись к Руководству оператора по данному источнику плазмы.

Наиболее распространенные ошибки:

- недостаточное давление воздуха

- не корректно собран плазмотрон

- обнаружен пусковой сигнал при включении

- заедание расходных деталей

Ошибки так же могут возникать и в процессе работы источника. В случае незапланированной остановки в процессе резки нужно в первую очередь обращать внимание на ЖК дисплей источника плазмы.

2. 17.Установите необходимое напряжение на Системе контроля высоты THC (для каждого режима напряжение разное). Оно указано в поле «Рекомендуемое напряжение», а так же в технологических картах Руководства Оператора для источника плазмы — технологические карты реза.

17.Установите необходимое напряжение на Системе контроля высоты THC (для каждого режима напряжение разное). Оно указано в поле «Рекомендуемое напряжение», а так же в технологических картах Руководства Оператора для источника плазмы — технологические карты реза.

2.18. Загрузите Управляющую Программы (созданную в среде SheetCam или ProNest), перейдя в раздел «3. Работа с программой» — «ОТКРЫТЬ G-КОД».

и затем

2.19. Произведите «Переезд на операторский XY=0», перейдя в раздел «4.Мониторинг» или «1.Координаты».

2.20. Нажмите кнопку «ПУСК».

При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте Паузу. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

3. Экран №1 – Координаты

3.1. Кнопка аварийного останова.

3.2. Блок мониторинга и управления операторскими координатами. Операторские координаты являются переменными и задаются оператором каждый раз при замене заготовки.

3.3. Блок привязки угла разворота операторской координатной системы к углу разворота заготовки.

3.4. Переезд резака на координаты операторского нуля (операторский ноль задается оператором в нижнем левом углу заготовки). При нажатии плазмотрон совершает подъем на 20мм и перемещается на операторский ноль.

3.5. Блок мониторинга и управления машинными координатами. Машинные координаты являются постоянными и должны соответствовать фактическому местоположению резака в пространстве относительно физических ограничителей портала.

3.6. Программные ограничения (концевики) станка — для корректной работы должны быть всегда активны, в противном случае не произойдет своевременного останова при приближении к физическим ограничителям. Произойдет столкновение с ними, которое приведет в первую очередь к сбою в машинной, а как следствие и в операторской (т.к. они взаимосвязаны) координатных системах.

3.7. Переезд резака на координаты машинного нуля (машинный ноль – это нижний левый угол станины станка). При нажатии плазмотрон совершает подъем на 20мм и перемещается на машинный ноль.

3.8. Переезд на парковку – функция переезда резака в верхний правый угол рабочей зоны станка для комфортной загрузки/разгрузки заготовок. При нажатии плазмотрон совершает подъем на 20мм и перемещается на парковку.

3.9. При закрытии программы осуществляется переезд резака на машинный ноль и закрытие программы. Не работает при аварийном останове.

Не работает при аварийном останове.

3.10. Кнопка ПУСК осуществляет запуск работы УП-программы, кнопка СТОП – останов работы программы на данной строке G-кода.

ВАЖНО!!! При нажатии кнопки «СТОП» или «Аварийный СТОП» во время любого движения (ускоренного переезда, ручного позиционирования или выполнения реза) по осям X или Y, может произойти сбой машинных и операторских координат, т.к. шаговые двигатели кратковременно продолжат движение по инерции.

Это приведет к несоответствию реального положения плазмотрона и отображаемых координат.

Чтобы исправить несоответствие:

- Отключите питание Шкафа Управления

- Вручную откатите портальную балку и суппорт к машинному нулю

- Снова подайте питание на Шкаф Управления

- Нажмите кнопку «Аварийный СТОП»

- Нажмите кнопку «СБРОС МАШИННЫХ КООРДИНАТ»

При этом восстановится соответствие координат и сохранится операторский ноль, что позволит продолжить работу.

Во избежание данного явления не рекомендуется производить какие-либо действия до завершения переезда по осям X и Y, если случай не является экстренным. Наилучшим моментом для останова является вертикальное перемещение плазмотрона (по оси Z).

3.11. Кнопка включения контроля высоты THC. Для корректной работы постоянно должна быть активной.

3.12. Возврат меню – при нажатии появляется поле с настройками MACh4.

ВАЖНО!!! Изменение настроек может привести к некорректной работе станка, поэтому любые изменения настроек в среде MACH3, должны производиться после согласования с производителем станка.

3.13. Блок обратной связи процессов работы станка.

- Таймер – отображает время выполнения УП.

- Скорость – отображает скорость перемещения резака в настоящий момент времени.

- Строка – поле отображения номера выполняемой строки УП.

- Контакт — при корректной работе активен только в момент контакта плазмотрона с металлом в момент поиска заготовки. В случае выхода из строя реле 12В или защитного контактора, контакт с заготовкой может быть проигнорирован.

В некоторых случаях (трение защитного экрана по заготовке, обратный всплеск металла, низкая высота перфорации и т.д.) шлак может послужить причиной контакта между защитным экраном и соплом. В таком случае индикатор «Контакт» станет активен вне зависимости от чего-либо. Однако программа обладает защитными алгоритмами: система самостоятельно отследит данную неполадку, приостановит работу и переедет к оператору. Сработает сигнал «Аварийный СТОП». Необходимо устранить неполадку (убрать шлак), снять «Аварийный СТОП» и нажать «ПУСК». Процесс реза возобновится.

- Защита — Индикатор свидетельствует об активности работы системы защиты контроллера.

Сигнализирует только в момент плазменной резки и отключается одновременно с завершением работы плазмы.

Сигнализирует только в момент плазменной резки и отключается одновременно с завершением работы плазмы.

ВАЖНО!!! В случае отсутствия сигнала «Защита» в процессе выполнения УП необходимо немедленно приостановить работу машины до устранения неисправности! Возможен выход из строя логических схем станка!

ВАЖНО!!! Возможными причинами неисправности могут быть сбой интерфейса управления и неправильно составленный G-код. Для составления корректных программ необходимо использовать среду ProNest или SheetCam!

Факел — индикатор сообщает об активном реле зажигания факела.

- Подъем – индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки. Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

- Снижение — индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки.

Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением. - Дуга — входящий сигнал с источника плазмы, сообщает о наличие дуги. Установка плазменной резки будет выполнять обработку только при активном поступающем сигнале «Дуга». В случае затухания плазмотрона в процессе резки сигнал «Дуга» так же исчезнет и машина остановится.

3.14. Поле ручного ввода G-кодов. Позволяет управлять процессами путем ввода отдельных строк G-кода. Только для опытных пользователей.

4. Экран №2 – Параметры реза.

4.1. Блок отображения выбранного режима.

4.2. Блок ручных настроек параметров реза:

- Скорость реза – табличное значение. Влияет на качество реза и производительность. Чем выше скорость, тем выше производительность, но ниже качество.

И наоборот.

И наоборот. - Высота прожига – табличное значение. Является константой. Уменьшение данного значения грозит повреждением защитного экрана, сопла, образованию шлака. Сильное увеличение может не позволить произвести перфорацию заготовки.

- Высота реза – табличное значение. Является константой.

- Задержка на прожиг – табличное значение. Является константой.

- Чувствительность контроля высоты THC — значение по умолчанию – 15. Можно увеличивать вплоть до 20 в тех случаях, когда система не успевает отслеживать рельеф заготовки.

- Порог AUTO THC — автоматический контроль динамики скорости реза в процессе обработки. Позволяет стабилизировать высоту реза, а следовательно и качество обработки углов и отверстий с малыми радиусами.

- Высота ускоренных переездов – расстояние между соплом и заготовкой, при котором происходят ускоренные перемещения.

Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 30-40.

Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 30-40. - Высота поиска заготовки – расстояние между соплом и заготовкой, при котором начинается поиск заготовки на заниженных скоростях. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 15-20.

4.3. Автоматическая настройка параметров реза. При выборе появляется меню, в котором выбирается толщина металла, его материал и сила тока, при которой будет выполняться рез.

Примечание. Выбор табличного значения автоматически меняет все параметры, соответствующие табличным из технологических карт реза.

5.1. Блок управления файлом УП:

- Открыть G-код – кнопка открытия проводника, в котором указываем путь к файлу УП.

- Перезагрузить G-код – перезагрузка УП в памяти системы.

- Закрыть G-код – закрывает и выгружает из памяти системы УП.

- Запуск с этой строки – позволяет начать рез с выбранной строки в блоке 2.

5.2. Окно G-кодов. Данное окно отображает загруженную в память станка Управляющую Программу (G-коды). Процесс выполнения программы параллельно отображается в Окне траектории и в окне G-кодов.

Существует возможность самостоятельно переместить курсор до нужной строки, после чего начать выполнение программы с выбранной позиции, нажав последовательно кнопки «Запуск с этой строки» и «Пуск»

ВАЖНО!!! Запускать вручную можно только со строки G-кода «M20», иначе рез выполнен не будет!

5. 3. Блок управления визуализацией процесса выполнения УП.

3. Блок управления визуализацией процесса выполнения УП.

- Слежение – кнопка переключения между абсолютным и относительным режимом отображения. Абсолютный – статическое отображение траектории, динамический курсор. Относительный – динамическое отображение траектории, статический курсор.

- Обновить траекторию – восстанавливает по умолчанию визуальное отображение.

5.4. Отображение траектории – Окно траектории позволяет визуально контролировать процесс работы станка.

Примечание. Во время работы могут возникнуть ситуации, при которых во время перфорации теряется дуга. Чтобы избежать брака и закончить рез выполняем следующую последовательность действий:

1. Отключаем «Контроль высоты THC».

2. На источнике плазмы Hypertherm устанавливаем режим резки сетки.

3. В блоке Окне G-кодов находим контур на котором прекратился рез (каждый контур начинается с команды M20) и нажимаем кнопку «Запуск с этой строки».

В блоке Окне G-кодов находим контур на котором прекратился рез (каждый контур начинается с команды M20) и нажимаем кнопку «Запуск с этой строки».

4. Нажимаем кнопку «ПУСК». При этом дуга будет удерживаться принудительно.

5. Как только плазмотрон переместиться в место где оборвалась дуга, включаем «Контроль высоты THC» и выставляем на источнике плазмы Hypertherm обычный режим реза.

6. Экран №4 — Мониторинг.

6.1. Блок управление факелом в ручном режиме.

- Зажечь факел – позволяет в ручном режиме зажечь факел плазмотрона.

- Потушить факел – позволяет в ручном режиме потушить факел плазмотрона.

- Сброс задержки на разогрев – отменяет задержку на разогрев при газовой резке.

6. 2. Скорость позиционирования – позволяет изменить скорость ручного управления движением (при помощи Пульта ДУ) в процентном соотношении от максимальной скорости позиционирования. Доступный диапазон 1-100%.

2. Скорость позиционирования – позволяет изменить скорость ручного управления движением (при помощи Пульта ДУ) в процентном соотношении от максимальной скорости позиционирования. Доступный диапазон 1-100%.

6.3. Скорость реза – позволяет менять скорость реза в процентном соотношении от значения скорости реза, установленного в .

Можно использовать даже в момент реза. Доступный диапазон 5-250%.

7. Беспроводной пульт ДУ

7.1. В комбинации с кнопкой «11» — Управление позиционированием по осям X и Y.

7.2. В комбинации с кнопкой «11» — Управление позиционированием по осям Z.

7.3. Возврат на операторский X Y = 0

7.4. Кнопка вкл/выкл

7. 5. Светодиодная индикация состояния. Для корректной работы должны постоянно гореть верхний левый и верхний нижний светодиод. Для этого необходимо несколько раз подряд нажать кнопку «4». При мигающем верхнем правом светодиоде необходимо подключить кабель зарядки по USB.

5. Светодиодная индикация состояния. Для корректной работы должны постоянно гореть верхний левый и верхний нижний светодиод. Для этого необходимо несколько раз подряд нажать кнопку «4». При мигающем верхнем правом светодиоде необходимо подключить кабель зарядки по USB.

7.6.Аварийный стоп. В комбинации с кнопкой «12» — Сброс операторской координаты Z

7.7.Пуск. В комбинации с кнопкой «12» — Сброс операторской координаты X

7.8.Пауза. В комбинации с кнопкой «12» — Сброс операторской координаты Y

7.9.Скорость позиционирования +-5%.

Приложение 1. Монтажная схема установки плазменной резки СП1225, СП153, СП157, СП27

Cutmaster 80 Установка плазменной резки резак SL60 6м 400В

Установка Cutmaster 80 является системой для ручной или механизированной воздушно-плазменной резки с газовым охлаждением плазматрона на токах до 80 Ампер, который позволяет разрезать металл без дополнительной механической обработки до 25 мм, или с механической обработкой после резки до 38 мм. Возможна пробивка отверстий в пластинах толщиной до 15 мм. Установка воздушно-плазменной резки оснащается быстросъемным плазматроном с системой 1 Torch.

Возможна пробивка отверстий в пластинах толщиной до 15 мм. Установка воздушно-плазменной резки оснащается быстросъемным плазматроном с системой 1 Torch.

Характеристики установки воздушно-плазменной резки Cutmaster 80:

Питающее напряжение: 400 В, 3 фазы, 50/60 Гц

Выходной ток: 20 — 80 А

ПВ при максимальном выходном токе 80 А: 40 %

Регулировка тока: плавная

Выходная мощность: 9 кВт

Степень очистки воздуха в источнике питания: Частицы до 5 микрон

Расход воздуха: 190 л/мин

Давление воздуха: 5,2 бар

Масса: 19,5 кг

Габариты: 305 х 381 х 610 мм

Расходные материалы для плазматрона 1Torch:

Электрод 9-8215

Отражатель 9-8243

Стартовый картридж:

— стандартный 9-8213

— для тяжелых условий эксплуатации 9-8277

Сопло для резки

— с опорой (60 А) 9-8252

— с зазором (80 А) 9-8211

Сопло для строжки:

— B (50-100 А) 9-8226

— C (60-120 А) 9-8227

— D (60-120 А) 9-8228

Защитный колпак:

— стандарт 9-8218

— Max Life 9-8237

— для резки с опорой 70-100 А 9-8236

— для строжки 9-8241

Опции для установки воздушно-плазменной резки Cutmaster 80:

Комплект расходных деталей на ток до 80 А (сопло -10шт, электрод — 5 шт, стартовый картридж — 1 шт) 5-2555

Комплект направляющих для резки

— «люкс» 7-8910

— по окружности (циркуль) 7-3291

— радиусных и роликовых направляющих 7-7501

Направляющее устройство для прямолинейной резки 7-8911

Направляющая для резки с зазором:

— 40A 9-8251

— 60-120A 9-8281

Защитное ограждение пусковой клавиши 9-8420

Кожаный чехол для шлейфа плазматрона длиной:

— 6,1 м 9-1260

— 15,2 м 9-1280

Пульт дистанционного управления 7-3460

Удлинитель пульта дистанционного управления 7-7744

Удлинитель шлейфа плазматрона с разъемом ATC® длиной:

— 4,6 м 7-7544

— 7,6 м 7-7545

— 15,2 м 7-7552

Комплект одноступенчатых воздушных фильтров 7-7507

Двухступенчатый воздушный фильтр 9-9387

Универсальная тележка 7-8888

Плазматрон 1Torch® SL 60, с разъемом ATC®, ручной длиной:

— 6,1 м, 75° 7-5204

— 15,2 м, 75° 7-5205

— 6,1 м, 90° 7-5260

Плазматрон 1Torch® SL 100, 180°, с разъемом ATC®, механизированный длиной:

— 1,5 м 7-5213

— 3 м 7-5214

— 7,6 м 7-5215

— 15,2 м 7-5216

Артикул Esab: 0559113304

Наименование Эсаб: Cutmaster 80, Установка плазменной резки, резак SL60 6м, 400В

Назначение: PLAZMA оборудование

Купить установку плазменной резки, комплектующие для нее и плазматрона, а также запасные части:

email: info@se-welding. ru

ru

Телефон: +7 (499) 168-24-42

Стоимость на продукцию ESAB предоставляется по запросу.

Для получения предложения, получения информации о доступности или сроках поставки направьте запрос по E-Mail, приложите реквизиты Вашего предприятия.

Плазменные резаки | Покупайте станки плазменной резки с ЧПУ и столы для плазменной резки с ЧПУ в Cutting Systems

Cutting systems гордится тем, что предлагает индивидуальные решения для резки стали для:

Станки для резки с ЧПУ по индивидуальному заказу

CSI производит станки для плазменной и газокислородной резки с ЧПУ по индивидуальному заказу для всех отраслей промышленности, включая центры обслуживания стали, верфи, газовую и нефтяную промышленность, тяжелое оборудование, сельское хозяйство, производство, образование и многие другие.

Просмотр продуктов

Источники питания для плазменной резки

Высококачественные источники питания для плазменной резки воздуха и высокой четкости (HD) от Hypertherm и Thermal Dynamics. Выполняйте резку любых сталей, таких как низкоуглеродистая сталь, алюминий, нержавеющая сталь и т. д.

Выполняйте резку любых сталей, таких как низкоуглеродистая сталь, алюминий, нержавеющая сталь и т. д.

Просмотр продуктов

Столы для плазменной резки и промышленные пылеуловители

Поддерживайте чистоту в своем цехе с помощью водяных столов и столов с нисходящим потоком промышленного класса, а также высокоэффективных пылеуловителей и систем удаления дыма.

Просмотр продуктов

Программное обеспечение CNC CAD/CAM

Получите максимальную отдачу от своего стального листа с помощью ведущего в отрасли программного обеспечения CNC CAD/CAM для раскроя, такого как ProNest от Hypertherm и ПО для раскроя Pro Cam от FlashCut.

Просмотр продуктов

Cutting Systems специализируется на изготовлении на заказ машин кислородной и плазменной резки. Приобретение правильного инструмента для работы имеет решающее значение при инвестировании в ваши промышленные операции. Cutting Systems предлагает идеальное решение для плазменной резки стали, созданное специально для вас, от небольших производственных цехов до глобальных компаний из списка Fortune 500.

Приобретение правильного инструмента для работы имеет решающее значение при инвестировании в ваши промышленные операции. Cutting Systems предлагает идеальное решение для плазменной резки стали, созданное специально для вас, от небольших производственных цехов до глобальных компаний из списка Fortune 500.

Найдите свой плазменный резак

Мы понимаем, что каждая компания находится на разных этапах жизненного цикла своего плазменного резака. Cutting Systems разрабатывает индивидуальные решения для станков с ЧПУ, чтобы предоставить вам лучшие плазменные резаки. Независимо от того, требуется ли вам регулярное профилактическое обслуживание, модернизация или переоборудование режущих машин, Cutting Systems — ваш партнер.

Восстановленные режущие станки

Сэкономьте деньги, восстановив свой старый режущий стол. Получите полную перестройку с новыми компонентами плазменного резака и сверкающим новым слоем краски. На все машины, восстановленные Cutting Systems, распространяется новая гарантия.

Подробнее

Решения по модернизации станков для плазменной резки с ЧПУ

Модернизируйте свой старый стол для плазменной резки, установив новые контроллеры ЧПУ, приводы, двигатели, редукторы, регуляторы высоты резака (THC), кислородно-топливные подъемники, подшипники, источники питания и многое другое. Получите больше от своего плазменного резака, чем вы когда-либо думали.

Узнать больше

Профилактическое обслуживание

Обеспечьте устойчивость своих капиталовложений с помощью ведущей в отрасли программы профилактического обслуживания CSI для плазменных столов и принадлежностей. Поговорите с нашей службой поддержки, чтобы создать оптимизированный план PM в соответствии с вашими потребностями.

Подробнее

Обслуживание и ремонт на месте

Cutting Systems обслуживает станки плазменной резки с ЧПУ и столы кислородной резки уже более 50 лет. Мы обслуживаем плазменные резаки нескольких брендов, включая CSI, Koike, ESAB, MG Messer, Hornet, Alltra, C&G, AKS, Machitech, Torchmate и другие.

Мы обслуживаем плазменные резаки нескольких брендов, включая CSI, Koike, ESAB, MG Messer, Hornet, Alltra, C&G, AKS, Machitech, Torchmate и другие.

Узнать больше

Детали и принадлежности для плазменной резки

Просмотреть все

С 1970 года

Полвека резки стали

Cutting Systems последние 50 лет занимается производством тяжелых промышленных станков для резки различного назначения. Независимо от того, нужно ли вам резать мягкую углеродистую сталь, алюминий или нержавеющую сталь, наши решения для плазменной резки с ЧПУ гарантируют качество, стабильность и долговечность.

О нас

Ресурсы

Плазменный стол с ЧПУ Информационный центр

Узнайте больше о наших станках для плазменной резки с ЧПУ и доступных продуктах в нашем Информационном центре. Вы также можете просмотреть видеоролики о наших станках для резки и отзывы наших клиентов. Кроме того, ознакомьтесь с брошюрами о наших новейших продуктах для плазменной резки или получите дополнительную информацию на нашей странице часто задаваемых вопросов.

Вы также можете просмотреть видеоролики о наших станках для резки и отзывы наших клиентов. Кроме того, ознакомьтесь с брошюрами о наших новейших продуктах для плазменной резки или получите дополнительную информацию на нашей странице часто задаваемых вопросов.

Посмотреть видео

Посмотреть брошюры

См. вопросы и ответы

Какой станок для резки соответствует вашим потребностям?

Современный потребитель имеет широкий выбор систем и машин для резки, которые могут показаться огромными. Однако, когда речь идет о высокопроизводительной резке металла, большинство станков можно отнести к одной из двух категорий: плазменная или лазерная. Современные станки плазменной и лазерной резки отличаются высокой точностью благодаря компьютерному числовому управлению (ЧПУ), но оба имеют явные преимущества и превосходны в различных областях применения. В этой статье мы надеемся прояснить ваш выбор, кратко объяснив плазменную резку по сравнению с лазерной резкой и предоставив вам информацию, необходимую для выбора системы, которая подходит для ваших нужд.

В этой статье мы надеемся прояснить ваш выбор, кратко объяснив плазменную резку по сравнению с лазерной резкой и предоставив вам информацию, необходимую для выбора системы, которая подходит для ваших нужд.

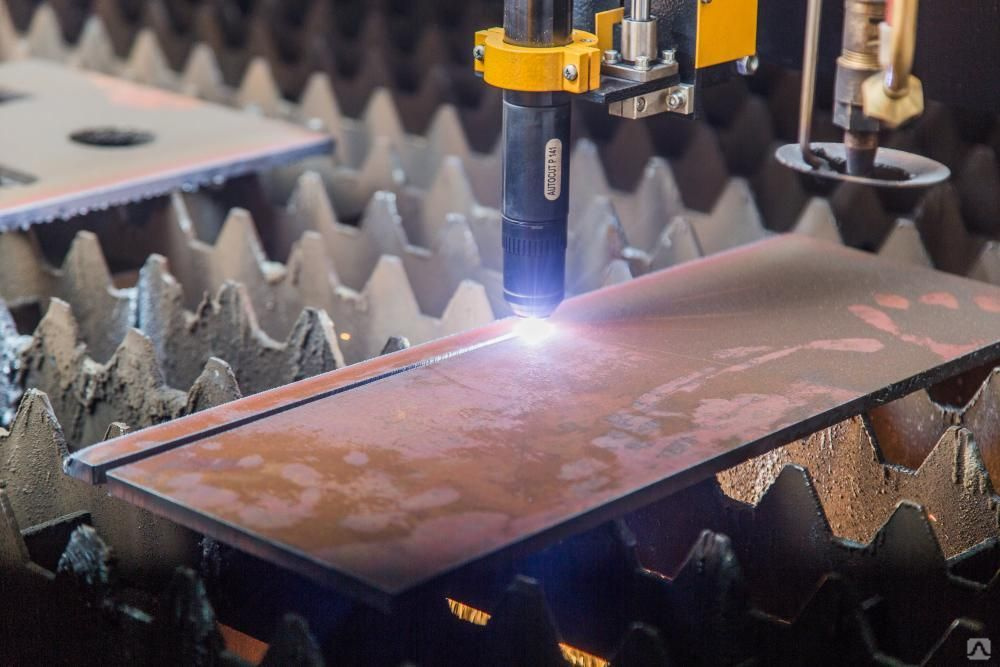

Как они работают

Проще говоря, станок плазменной резки с ЧПУ использует энергию электрического тока и сжатого газа для резки металла. Технология плазменной резки была впервые разработана в 1950-х годах для резки меди, нержавеющей стали, алюминия и других металлов, которые невозможно разрезать пламенем. Плазменные резаки используют концентрированные электрические токи и высокоскоростной поток газа, обычно кислорода или азота. Это создает сильное тепло, которое расплавляет узкую щель в металле. Затем газ выталкивает расплавленный материал со дна разреза. Станки плазменной резки часто используются в производственных цехах, строительстве, ремонте и реставрации автомобилей и других подобных отраслях.

Лазерная резка, однако, использует лазерную оптику и ЧПУ для направления сфокусированного луча мощного света. Этот свет плавит, сжигает или испаряет материал, образуя узкую щель. В то же время вспомогательный газ выдувает шлак из режущей щели, устраняя необходимость во вторичном процессе. Лазерная резка обычно используется в промышленном производстве для резки различных материалов, от плоского листового металла до конструкционных и трубных материалов.

Этот свет плавит, сжигает или испаряет материал, образуя узкую щель. В то же время вспомогательный газ выдувает шлак из режущей щели, устраняя необходимость во вторичном процессе. Лазерная резка обычно используется в промышленном производстве для резки различных материалов, от плоского листового металла до конструкционных и трубных материалов.

Что они режут

Для большинства применений, связанных с металлом, системы плазменной резки трудно превзойти, особенно при толщине более ¼ дюйма. Плазменные резаки аккуратно режут самые разные металлы толщиной до 80 мм, обеспечивая быстрый, плавный рез со стабильным качеством кромки и очень небольшим окалиной в течение всего срока службы комплекта расходных материалов. Кроме того, плазменные резаки более снисходительны к определенным типам материалов, включая окисленный или иным образом несовершенный металл, и могут резать металлы с отражающими свойствами, которые невозможно разрезать лазером. Плазменные резаки могут производить детали с точностью выше 0,008 дюйма и довольно быстро обрабатывают мягкую сталь 16 калибра со скоростью более 200 дюймов в минуту и мягкую сталь толщиной 1 дюйм со скоростью более 45 дюймов в минуту. Станки плазменной резки также являются оптимальным выбором для определенных видов резки, например, резки под углом, которые можно выполнять прямо на станке. Это устраняет второстепенные операции и обеспечивает более быстрое время выполнения работ.

Станки плазменной резки также являются оптимальным выбором для определенных видов резки, например, резки под углом, которые можно выполнять прямо на станке. Это устраняет второстепенные операции и обеспечивает более быстрое время выполнения работ.

Основным преимуществом лазера перед плазмой является широкий спектр материалов, которые он может резать. Помимо большинства видов металла, лазерные резаки могут обрабатывать дерево, стекло, керамику, резину, ПВХ и даже кожу и текстиль. Лазерные резаки также могут выполнять широкий спектр разрезов с узкой шириной пропила (от 0,006 дюйма до 0,015 дюйма) и превосходно выполнять мелкие детализированные разрезы, такие как небольшие отверстия, сложные насечки и тонкая гравировка. Лазер работает быстрее при резке более тонких металлов. Лазерные станки способны резать более тонкие металлы со скоростью более 1000 дюймов в минуту и могут обеспечивать прямоугольность режущей кромки менее 1 градуса. Однако лазер может вызвать некоторые тепловые искажения, особенно на толстой пластине. Он также медленнее плазмы при большинстве толщин, обычно в диапазоне от 20 до 70 дюймов в минуту.

Он также медленнее плазмы при большинстве толщин, обычно в диапазоне от 20 до 70 дюймов в минуту.

Безопасность

И плазменная, и лазерная резка требуют специальных условий для безопасной работы. В то время как для машин плазменной резки требуются средства индивидуальной защиты от бликов, шума и газов, эта технология не требует специального оборудования и защитного кожуха вокруг всей системы, как это иногда может делать лазер.

Затраты на запуск

Если вы ищете максимальную отдачу от вложенных в металлобазу денег, вам не найти равных по первоначальным инвестициям в плазму. В зависимости от типа и размера станка, а также его характеристик, большинство станков плазменной резки с ЧПУ магазинного качества можно приобрести по цене от 50 000 до 100 000 долларов. Лазер, тем временем, намного дороже. В то время как бывшие в употреблении лазерные резаки иногда можно найти примерно за 250 000 долларов, новая машина часто стоит более 300 000 долларов, а иногда и до 1 миллиона долларов. Когда дело доходит до стоимости лазера по сравнению с плазмой, плазма, безусловно, является самым дешевым первоначальным вложением.

Когда дело доходит до стоимости лазера по сравнению с плазмой, плазма, безусловно, является самым дешевым первоначальным вложением.

Эксплуатационные расходы

Даже с учетом эксплуатационных расходов, таких как расходные материалы, абразивы, электроэнергия, газ и плановое техническое обслуживание, плазма снова является явным победителем. Стоимость большинства станков плазменной резки с ЧПУ составляет около 15 долларов в час, тогда как стоимость работы станков для лазерной резки обычно составляет около 20 долларов в час. Вышеупомянутые соображения безопасности также увеличивают стоимость эксплуатации системы лазерной резки, поскольку должны быть предусмотрены специальные приспособления. Суть для вашей прибыли при сравнении плазмы и лазера? Плазма — лучшее соотношение цены и качества.

Непосредственное тестирование производительности

Если вы все еще не уверены, что лучше — плазма или лазер — для ваших задач по металлообработке, это исследование, проведенное Hypertherm, вероятно, окажется полезным. В тестах, в которых плазменные резаки X-Definition совмещались с волоконным лазером, диапазоны ISO хорошо сравнивались для низкоуглеродистой стали различной толщины. На скоростях, выбранных для оптимизации качества и производительности, плазменная резка показала меньшее среднее отклонение кромки от перпендикуляра и меньшую изменчивость отклонения при резке низкоуглеродистой стали толщиной 6 мм даже после 1000 пусков. С мягкой сталью толщиной 12 мм были достигнуты аналогичные результаты. Кроме того, качество кромок на плазменном станке было более гладким, а плазма обеспечивала превосходную перпендикулярность и качество отверстий.

В тестах, в которых плазменные резаки X-Definition совмещались с волоконным лазером, диапазоны ISO хорошо сравнивались для низкоуглеродистой стали различной толщины. На скоростях, выбранных для оптимизации качества и производительности, плазменная резка показала меньшее среднее отклонение кромки от перпендикуляра и меньшую изменчивость отклонения при резке низкоуглеродистой стали толщиной 6 мм даже после 1000 пусков. С мягкой сталью толщиной 12 мм были достигнуты аналогичные результаты. Кроме того, качество кромок на плазменном станке было более гладким, а плазма обеспечивала превосходную перпендикулярность и качество отверстий.

Заключение

Что лучше, плазма или лазер? Хотя окончательный ответ зависит от материалов, которые вы режете, от того, какие типы резки вы будете выполнять, и от вашего бюджета, для большинства металлообрабатывающих станков явным победителем является станок плазменной резки. Плазма обеспечивает быструю, качественную и точную резку всех типов металла, избегая опасностей лазера, не говоря уже о ее высокой стоимости.

д.)

д.)