Что представляет собой процесс легирования: Процесс легирования — Литейное производство

|

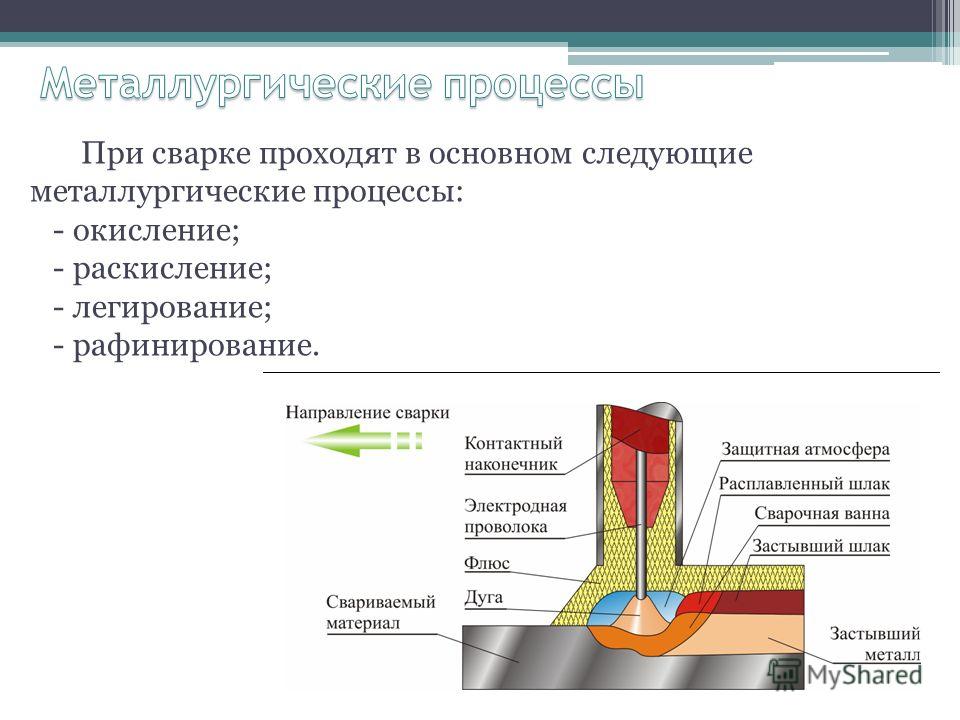

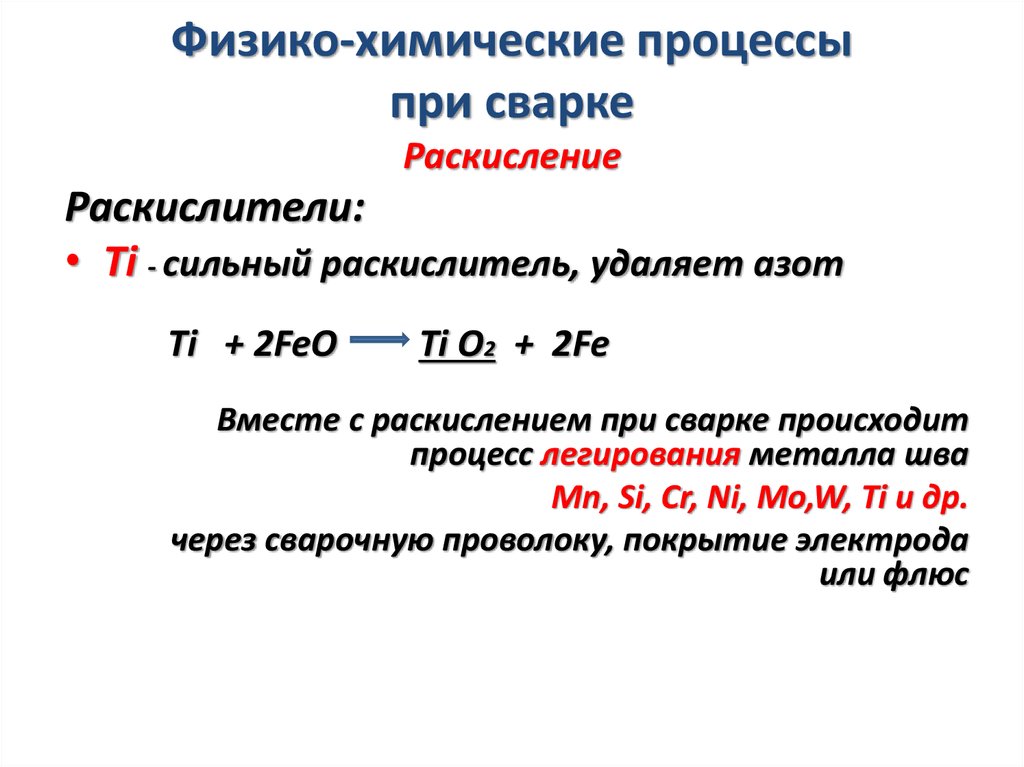

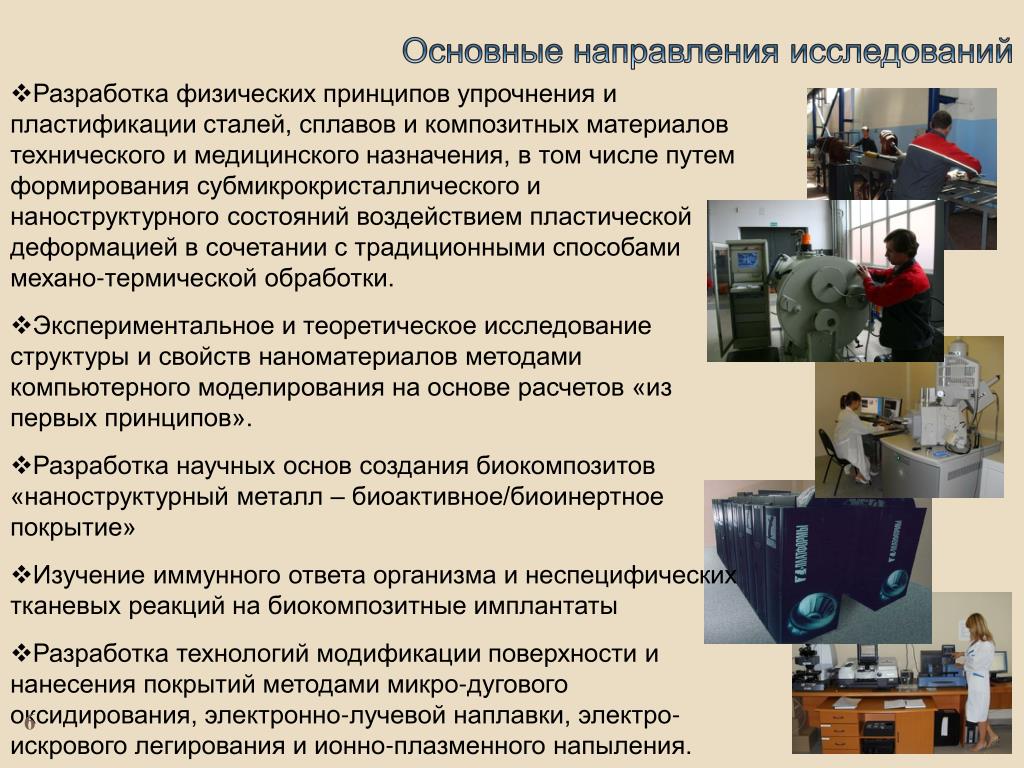

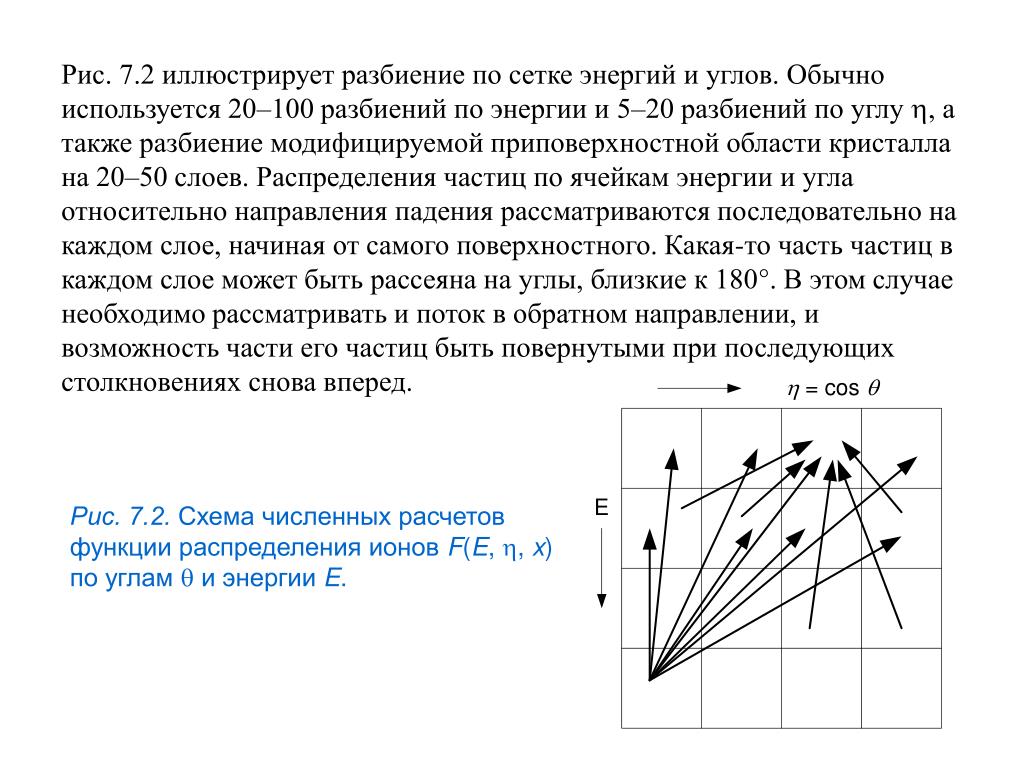

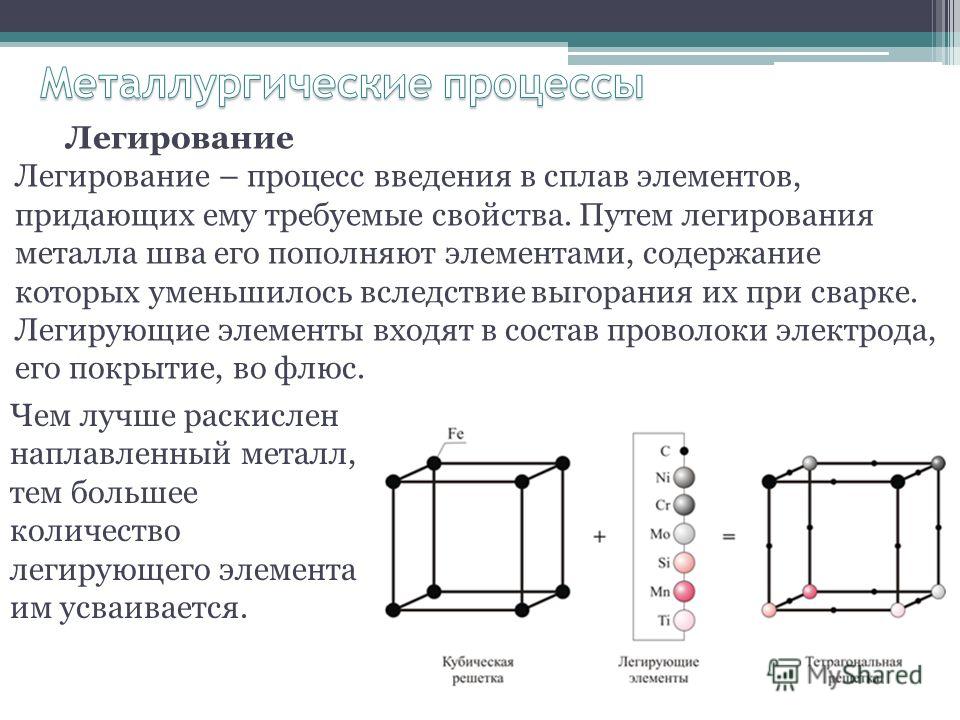

Процесс легирования Категория: Литейное производство Процесс легирования Легирование — это введение в расплавленные или твердые металлы легирующих материалов для получения сплава заданного химического состава с целью придания ему определенных требуемых свойств. Общим (объемным) легированием называют введение легирующих материалов в жидкий металл и равномерное распределение их в объеме. Поверхностным легированием называют введение легирующих материалов в поверхностные слои затвердевшей или затвердевающей отливки. Легирующими материалами могут служить технически чистые элементы, преимущественно металлы, их сплавы или химические соединения. Основными легирующими элементами в стали и чугуне являются Cr, Ni, Mn, Si, Mo, W, Ti, Al, Nb, Co, Си, В и др. С развитием различных вариантов легирования появилась разновидность процесса, известная под названием микролегирования. При микролегировании остаточное содержание легирующих элементов не превышает 0,1%. Легированные сплавы можно получить при использовании шихтовых материалов первичной плавки, содержащих легирующие элементы. Такие материалы называют природнолегированными. Например, природнолегированными являются чугуны, в которые легирующие элементы вносятся из руды при восстановлении железа в доменной печи. Эти элементы могут сохраняться при последующем переделе чугуна в сталь или при переплавке чугуна в других плавильных агрегатах. И в этом случае стали и чугуны называют природнолегированными. Промышленные методы легирования приведены на схеме 1. Схема 1. Методы легирования Несмотря на разнообразие сплавов и методов легирования, известны только два принципиально различных случая влияния легирующих элементов на свойства сплавов: первый, когда легирующие элементы остаются в твердом растворе и второй, когда они помимо раствора, образуют включения, имеющие поверхность раздела. Влияние легирующих элементов на структуру и свойства сплава зависит от соответствия кристаллических решеток легирующего элемента и металла, являющегося основой сплава. Если атомный объем легирующего элемента, тип и параметры его кристаллической решетки подобны этим же характеристикам новного элемента сплава, то возможен первый случай, т.е. образование твердых растворов с большой концентрацией легирующего элемента. Многие литейные сплавы (например сталь, чугун, бронзы, латуни, силумины и др.) представляют собой различные твердые растворы легирующего элемента в основном элементе (железе, меди, алюминии). Легирующие элементы могут образовывать с основой сплава или другими присутствующими в нем элементами особые химические соединения (карбидные, оксидные, нитридные, карбонитридные и т. д.), обладающие многими ценными качествами: большой твердостью, высокой прочностью и пластичностью, хорошей химической стойкостью, магнитными (антимагнитными) свойствами, жаропрочностью и т. Если основной элемент сплава, например железо, подвержен в твердом состоянии полиморфным превращениям (а, у, б), то легирующие элементы определяют изменение свойств, получаемых в результате термической обработки соответствующих сплавов. Легирующие элементы могут расширять или уменьшать те или иные области, представляемые диаграммами состояния. Например, никель и марганец расширяют область твердого раствора в сплавах железо-углерод и после быстрого охлаждения от высокой температуры никелевая или марганцевая сталь при соответствующем содержании указанных элементов обладает вязкой немагнитной аустенитной структурой с высокой температурой рекристаллизации. Другие легирующие элементы, например хром, кремний, вольфрам, молибден и ванадий, сужают области у-твердого раствора и способствуют получению ферритной структуры с высокими магнитными свойствами и коррозионной стойкостью. Условия растворения легирующих элементов определяются общими законами растворов и диффузионными, устанавливающими условия проникновения легирующих элементов в затвердевающую или затвердевшую поверхность отливки. Характерной особенностью элементов, используемых для микролегирования, является их высокая химическая активность, т.е. способность непосредственно в расплаве взаимодействовать с кислородом, азотом, водородом, серой и некоторыми другими нежелательными примесями и таким образом нейтрализовать их вредное влияние. Реклама:Читать далее:Процесс модифицирования

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

ЛЕГИРОВАНИЕ | это.

.. Что такое ЛЕГИРОВАНИЕ?

.. Что такое ЛЕГИРОВАНИЕ?

ТолкованиеПеревод

- ЛЕГИРОВАНИЕ

- (от лат. ligo — связываю, соединяю), введение добавок в металлы, сплавы и полупроводники для придания им определенных физ., хим. или мех. св-в. Материалы, подвергнутые Л., наз. легированными. К ним относятся легированные стали и чугуны, легированные цветные металлы и сплавы, легированные полупроводники. Для Л. используют металлы, неметаллы (С, S, P, Si, В, N2 и др.), ферросплавы (см. Железа сплавы) и лигатуры — вспомогат. сплавы, содержащие легирующий элемент. Напр., осн. легирующие элементы в сталях и чугунах — Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu, в алюминия сплавах —Si, Cu, Mg, Ni, Cr, Co, Zn, в магния сплавах— Zn, Al, Mn, Si, Zr, Li, в меди сплавах-Zn, Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана сплавах —Al,Mo, V, Mn, Сu, Si, Fe, Zn, Nb.

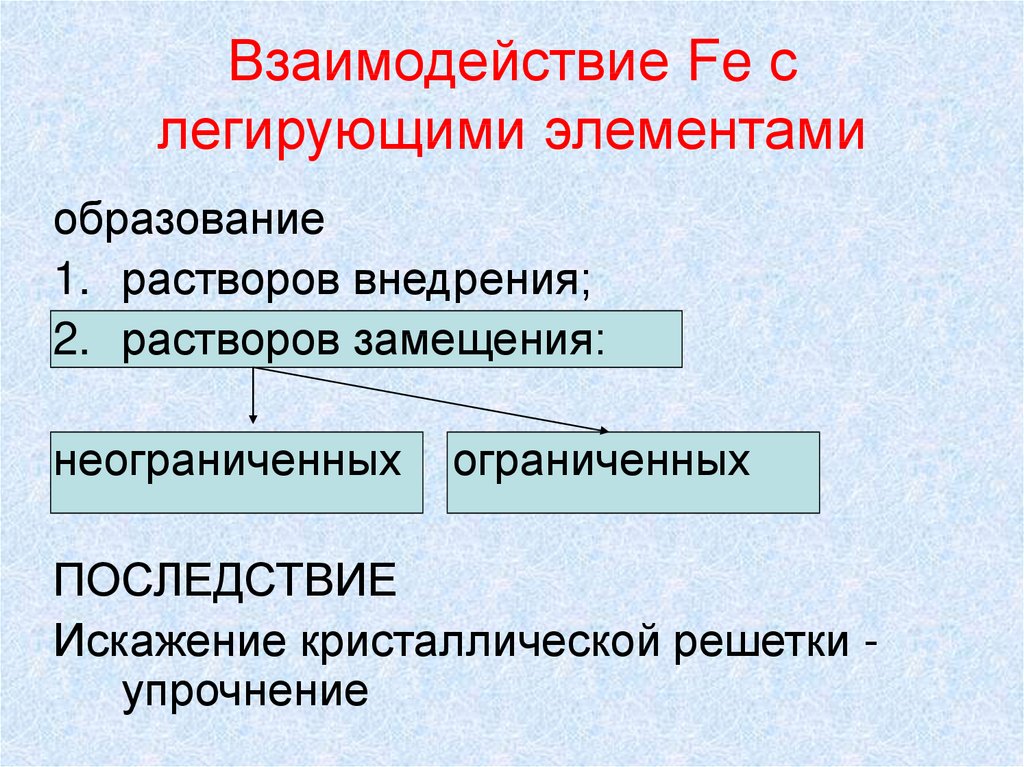

Л. — качеств. понятие. В каждом металле или сплаве из-за особенностей производств. процесса или исходного сырья присутствуют неизбежные примеси. Их не считают легирующими, т. к. они не вводились специально. Напр., уральские железные руды содержат Сu, керченские — As, в сталях, полученных из этих руд, также имеются примеси соотв. Сu и As. Использование луженого, оцинкованного, хромированного и др. металлолома приводит к тому, что в получаемый металл попадают примеси Sn, Zn, Sb, Pb, Ni, Cr и др. При Л. металлов и сплавов могут образовываться твердые р-ры замещения, внедрения или вычитания, смеси двух и более фаз (напр., Ag в Fe), интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соед. легирующих элементов с основой сплава или между собой. В результате Л. существенно меняются физ.-хим. характеристики исходного металла или сплава и, прежде всего, электронная структура. Легирующие элементы влияют на т-ру плавления, область существования аллотропич. модификаций и кинетику фазовых превращений, характер дефектов кристаллич.

Л. — качеств. понятие. В каждом металле или сплаве из-за особенностей производств. процесса или исходного сырья присутствуют неизбежные примеси. Их не считают легирующими, т. к. они не вводились специально. Напр., уральские железные руды содержат Сu, керченские — As, в сталях, полученных из этих руд, также имеются примеси соотв. Сu и As. Использование луженого, оцинкованного, хромированного и др. металлолома приводит к тому, что в получаемый металл попадают примеси Sn, Zn, Sb, Pb, Ni, Cr и др. При Л. металлов и сплавов могут образовываться твердые р-ры замещения, внедрения или вычитания, смеси двух и более фаз (напр., Ag в Fe), интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соед. легирующих элементов с основой сплава или между собой. В результате Л. существенно меняются физ.-хим. характеристики исходного металла или сплава и, прежде всего, электронная структура. Легирующие элементы влияют на т-ру плавления, область существования аллотропич. модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л. легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы — комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов — в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании — чаще всего до 0,1 %, при модифицировании — меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные.

решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л. легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы — комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов — в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании — чаще всего до 0,1 %, при модифицировании — меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные. Микролегирование эффективно влияет на строение и энергетич. состояние границ зерен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения — благодаря Л. твердого р-ра и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геом. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая мех. св-ва. Для микролегирования используют элементы, обладающие заметной р-римостью в твердом состоянии (более 0,1 ат. %), для модифицирования обычно служат элементы с ничтожной р-римостью ([0,1 ат. %). Осн. способ объемного Л. — сплавление основного элемента с легирующими в печах (конвертеры, дуговые, индукционные, тигельные, отражательные, пламенные, плазменные, электроннолучевые, вакуумно-дуговые и др.). При этом часто возможны большие потери особенно активных элементов (Mg, Cr, Mo, Ti и др.), взаимодействующих с O2 или N2. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в объеме жидкой ванны используют лигатуры.

Микролегирование эффективно влияет на строение и энергетич. состояние границ зерен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения — благодаря Л. твердого р-ра и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геом. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая мех. св-ва. Для микролегирования используют элементы, обладающие заметной р-римостью в твердом состоянии (более 0,1 ат. %), для модифицирования обычно служат элементы с ничтожной р-римостью ([0,1 ат. %). Осн. способ объемного Л. — сплавление основного элемента с легирующими в печах (конвертеры, дуговые, индукционные, тигельные, отражательные, пламенные, плазменные, электроннолучевые, вакуумно-дуговые и др.). При этом часто возможны большие потери особенно активных элементов (Mg, Cr, Mo, Ti и др.), взаимодействующих с O2 или N2. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в объеме жидкой ванны используют лигатуры. Др. способы объемного Л. — механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках — аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками. В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное «вбивание» легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН 2, и нагревают. При этом СаН 2 восстанавливает оксиды до металлов, одновременно протекает диффузия компонентов, приводящая к выравниванию состава сплава. Образовавшийся СаО отмывают водой, а сплав в виде порошка идет на дальнейшую переработку. При металлотермич. восстановлении в качестве восстановителей используют металлы — Са, Mg, Al, Na и др. Поверхностное Л. осуществляют в слое до 1-2 мм и используют для создания особых св-в на пов-сти изделия.

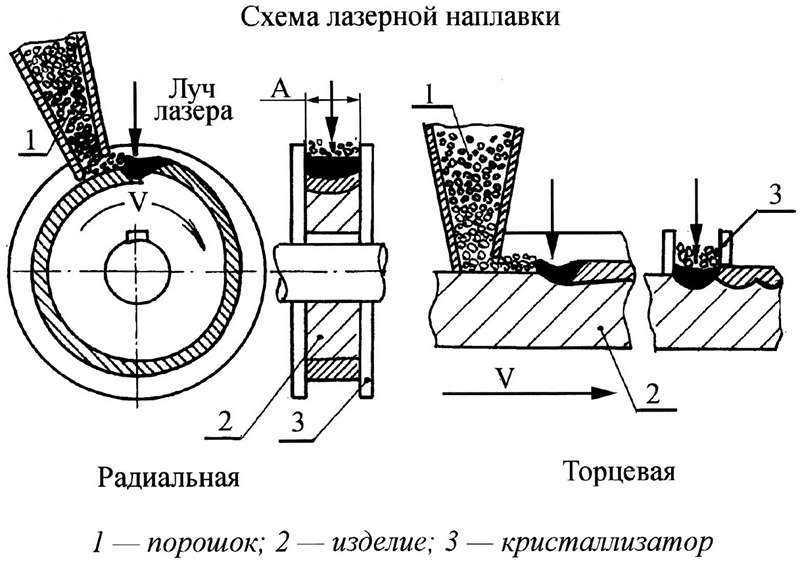

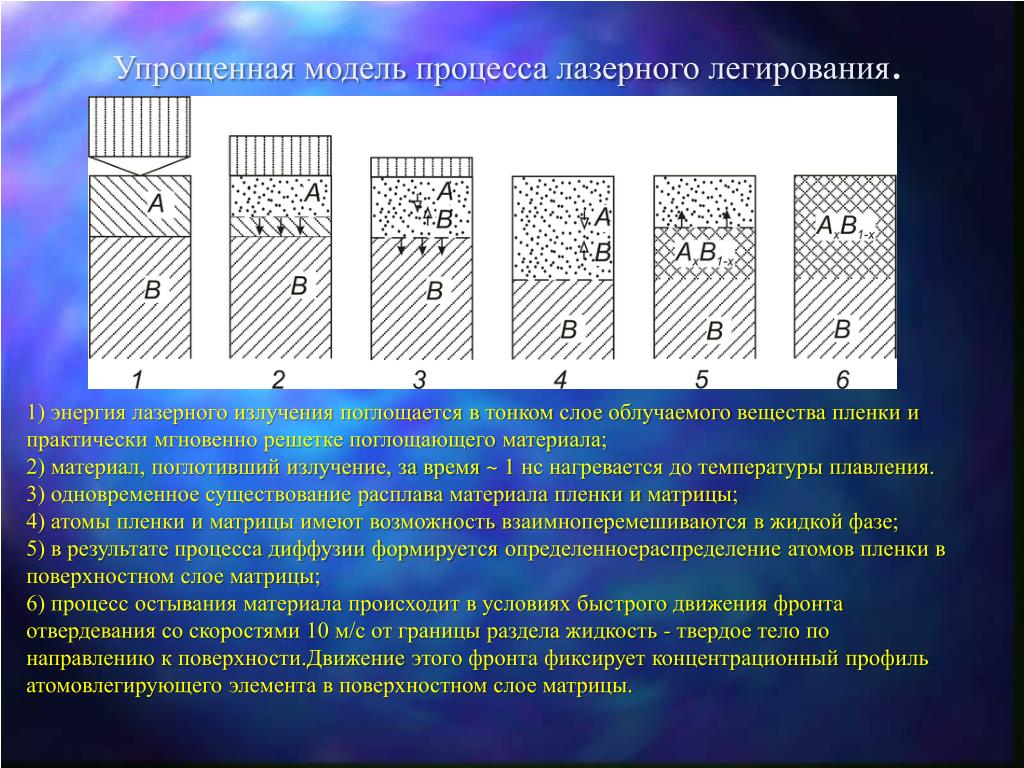

Др. способы объемного Л. — механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках — аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками. В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное «вбивание» легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН 2, и нагревают. При этом СаН 2 восстанавливает оксиды до металлов, одновременно протекает диффузия компонентов, приводящая к выравниванию состава сплава. Образовавшийся СаО отмывают водой, а сплав в виде порошка идет на дальнейшую переработку. При металлотермич. восстановлении в качестве восстановителей используют металлы — Са, Mg, Al, Na и др. Поверхностное Л. осуществляют в слое до 1-2 мм и используют для создания особых св-в на пов-сти изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах.

В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах. С помощью этого метода производят материалы со статистически равномерным распределением не растворяющихся друг в друге элементов и т. обр. получают структуры, к-рые нельзя получить никакими др. способами. Л. применялось уже в глубокой древности, в России — с 30-х гг. 19 в. Лит.: Металлургия стали, под ред. В. И. Японского и Ю. В. Кряковского, М.. 1983; Гуляев А. П., Металловедение, 6 изд., М., 1986. См. также лит. при статьях о сплавах Al, Fe, Сu и др. С. Б. Масленков.

С помощью этого метода производят материалы со статистически равномерным распределением не растворяющихся друг в друге элементов и т. обр. получают структуры, к-рые нельзя получить никакими др. способами. Л. применялось уже в глубокой древности, в России — с 30-х гг. 19 в. Лит.: Металлургия стали, под ред. В. И. Японского и Ю. В. Кряковского, М.. 1983; Гуляев А. П., Металловедение, 6 изд., М., 1986. См. также лит. при статьях о сплавах Al, Fe, Сu и др. С. Б. Масленков.

Химическая энциклопедия. — М.: Советская энциклопедия.

Под ред. И. Л. Кнунянца.

1988.

Поможем написать курсовую

Синонимы:

микролегирование

- ЛЕВУЛИНОВАЯ КИСЛОТА

- ЛЕДЯНЫЕ КРАСИТЕЛИ

Полезное

легирование | это… Что такое легирование?

ЛЕГИ́РОВАНИЕ см. Леги́ровать.

* * *

леги́рование

(нем. legieren — сплавлять, от лат. ligo — связываю, соединяю), 1) введение в состав металлических сплавов так называемых легирующих элементов (например, в сталь — Cr, Ni, Мо, W, V, Nb, Ti и др.) для придания сплавам определенных физических, химических или механических свойств.

ligo — связываю, соединяю), 1) введение в состав металлических сплавов так называемых легирующих элементов (например, в сталь — Cr, Ni, Мо, W, V, Nb, Ti и др.) для придания сплавам определенных физических, химических или механических свойств.

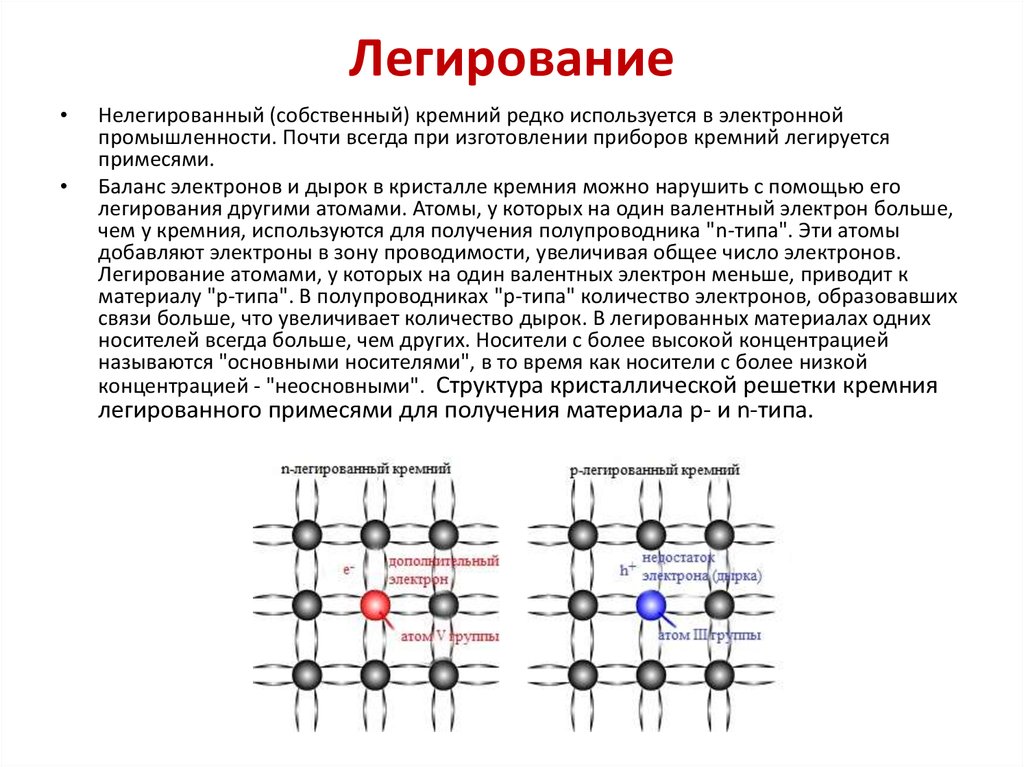

2) Введение примесных атомов в твердое тело (например, в полупроводники для создания требуемой электрической проводимости). Легирование диэлектриков обычно называется активированием.

* * *

ЛЕГИРОВАНИЕ

ЛЕГИ́РОВАНИЕ (нем. legieren — сплавлять, от лат. ligo — связываю, соединяю), введение в состав твердых веществ (металлов (см. МЕТАЛЛЫ), сплавов (см. СПЛАВЫ), полупроводников (см. ПОЛУПРОВОДНИКИ) и диэлектриков (см. ДИЭЛЕКТРИКИ)) легирующих элементов для придания им определенных физических, химических или механических свойств.

Введение легирующей примесей может существенным образом изменить свойства твердых тел. От характера взаимодействия атомов легирующих элементов и атомов основного вещества, от типа образованных дефектов структуры, от характера взаимодействия легирующих и фоновых примесей, легирующих примесей и дефектов структуры, от способности легирующей примеси образовывать соединения в матрице вещества и т. д. зависят свойства (электрические, магнитные, тепловые) легируемого вещества.

д. зависят свойства (электрические, магнитные, тепловые) легируемого вещества.

Легирование широко применятся в технологии получения металлов и сплавов, полупроводниковых кристаллов и пленок, а также диэлектрических материалов с заданными свойствами.

Легирование металлов и сталей

Легирования металлов, сталей и сплавов позволяет получить металлические сплавы с разнообразными свойствами, значительно отличающимися от свойств чистых металлов. Например, коррозионная стойкость циркония (см. ЦИРКОНИЙ) существенно зависит от его чистоты. Сотые доли процента углерода и азота снижают его коррозионную стойкость, но введение ниобия нейтрализует действие углерода, а введение олова — азота. Легирование ряда металлов и сплавов на их основе редкоземельными элементами позволило значительно улучшить прочностные характеристики этих веществ и т. д.

При легировании стали можно получить заданные свойства, в том числе отсутствующие у исходных углеродистых сталей. Стали считаются легированными при содержании примесей в них, например, кремния — более 0,8% , марганца — не более 1%. Но при введении легирующих примесей в сталь необходимо учитывать, что все элементы, которые растворяются в железе, влияют на температурный интервал его аллотропических модификаций, оказывая влияние на свойства сталей. Температура полиморфных превращений железа зависит от всех растворенных в нем элементов. В их присутствии изменяется область существования g-железа. Ряд легирующих примесей (Ni, Mn и др.) расширяют область существования g-железа от комнатной температуры до температуры плавления (см. аустенит (см. АУСТЕНИТ)), А такие примеси, как V, Si, Mo и др. делают ферритную фазу устойчивой вплоть до температуры плавления (см. феррит (см. ФЕРРИТ)). Легирующие примеси в промышленных сталях могут преимущественно растворяются именно в основных фазах железоуглеродистых сплавов — феррите, аустените, цементите (см. ЦЕМЕНТИТ)). При наличии в сплаве железа большой концентрации элемента, который сужает g-область, превращение g ¬® a отсутствует, образуются ферритные стали.

Но при введении легирующих примесей в сталь необходимо учитывать, что все элементы, которые растворяются в железе, влияют на температурный интервал его аллотропических модификаций, оказывая влияние на свойства сталей. Температура полиморфных превращений железа зависит от всех растворенных в нем элементов. В их присутствии изменяется область существования g-железа. Ряд легирующих примесей (Ni, Mn и др.) расширяют область существования g-железа от комнатной температуры до температуры плавления (см. аустенит (см. АУСТЕНИТ)), А такие примеси, как V, Si, Mo и др. делают ферритную фазу устойчивой вплоть до температуры плавления (см. феррит (см. ФЕРРИТ)). Легирующие примеси в промышленных сталях могут преимущественно растворяются именно в основных фазах железоуглеродистых сплавов — феррите, аустените, цементите (см. ЦЕМЕНТИТ)). При наличии в сплаве железа большой концентрации элемента, который сужает g-область, превращение g ¬® a отсутствует, образуются ферритные стали. Класс аустенитных сталей можно получить при легировании элементами, расширяющими g-область.

Класс аустенитных сталей можно получить при легировании элементами, расширяющими g-область.

Если легирующие примеси в g-железе находятся в свободном состоянии, то они как правило, являются примесями замещения, занимая позиции атомов железа. Но легирующие примеси могут образовывать химические соединения с железом, между собой, образовывать оксиды или карбиды. В этом случае карбидообразующие элементы (молибден, ванадий, вольфрам, титан) задерживают выделение карбидов железа при отпуске и увеличивают конструкционную прочность стали.

Легирующие примеси изменяют свойства феррита. Молибден, вольфрам, марганец и кремний снижают вязкость феррита, а никель — не снижает. Но никель интенсивно снижает порог хладоломкости, уменьшая склонность железа к хрупким разрушениям.

Все легирующие элементы (за исключением марганца и бора), уменьшают склонность аустенитного зерна к росту. Никель, кремний, кобальт, медь (элементы, не образующие карбиды), относительно слабо влияют на рост зерна. Легирующие элементы замедляют процесс распада мартенсита. Т. е. в общем случае легирование существенным образом меняет кинетику фазовых превращений (см. ФАЗОВЫЕ ПЕРЕХОДЫ ВТОРОГО РОДА).

Т. е. в общем случае легирование существенным образом меняет кинетику фазовых превращений (см. ФАЗОВЫЕ ПЕРЕХОДЫ ВТОРОГО РОДА).

Для повышения качества сталей некоторые примеси, например, марганец и кремний, добавляют в заданном количестве. При содержании марганца от 0,25 до 0,9% прочность стали повышается без значительного снижения ее пластичности. Кремний, содержание которого в обыкновенных сталях не превышает 0,35%, не оказывает существенного влияния на свойства стали. А такие примеси, как фосфор и сера являются нежелательными загрязняющими примесями. Фосфор делает сталь хрупкой (хладноломкой), а присутствие серы в количестве более 0,07 % вызывает красноломкость стали, снижает ее прочность и коррозионную стойкость.

Изменение свойств сплавов в результате легирования обусловлено, кроме того, изменением формы, размеров и распределения структурных составляющих, изменением состава и состояния границ зерен. Легирование стали может тормозить процессы рекристаллизации (см. РЕКРИСТАЛЛИЗАЦИЯ).

РЕКРИСТАЛЛИЗАЦИЯ).

Легирование полупроводников

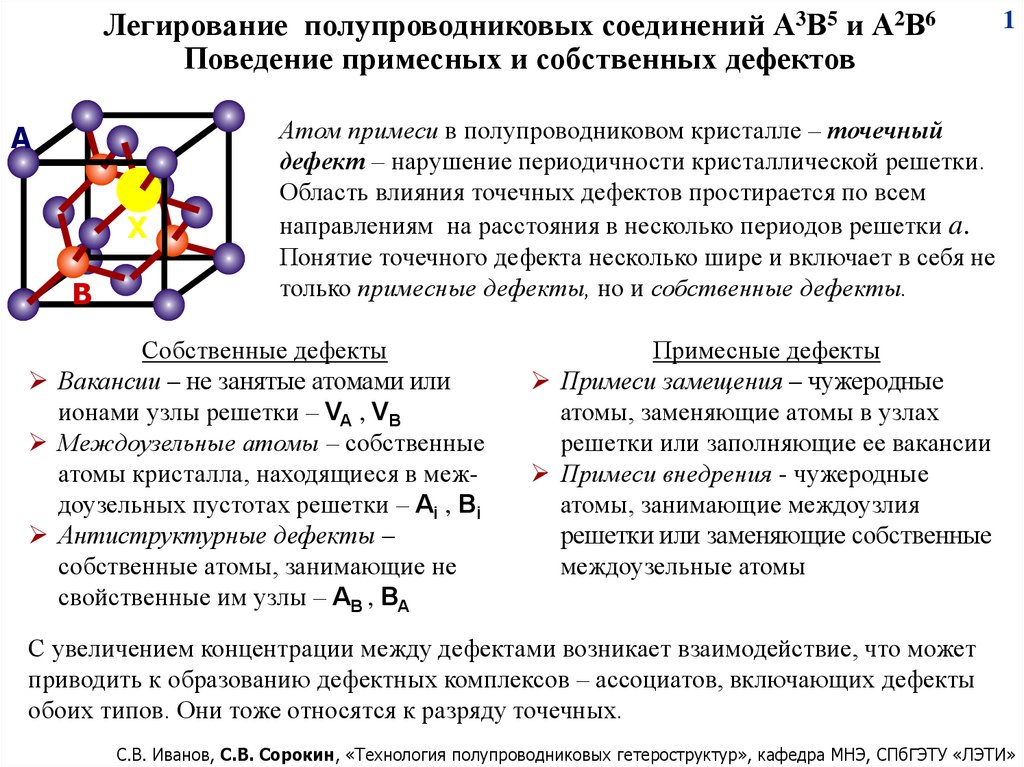

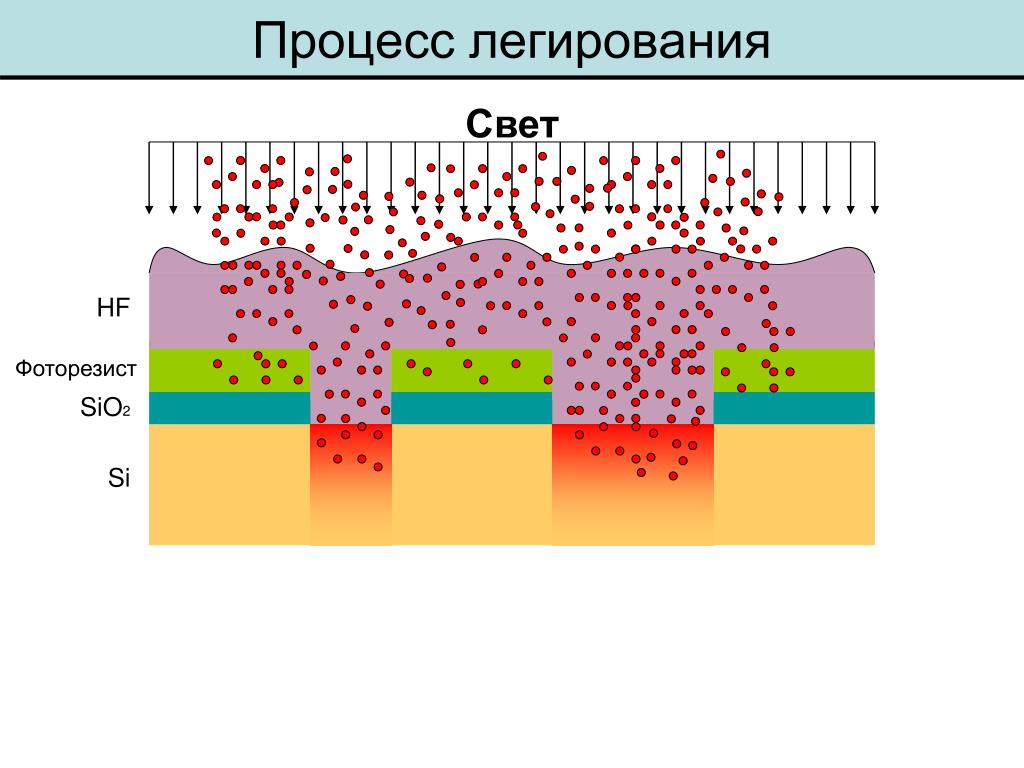

Под легированием полупроводников подразумевается не только дозированное введение в полупроводники (см. ПОЛУПРОВОДНИКИ) примесей, но и структурных дефектов (см. ДЕФЕКТЫ) с целью изменения их свойств, главным образом электрофизических. Наиболее распространенным методом легирования является легирование различными примесями.

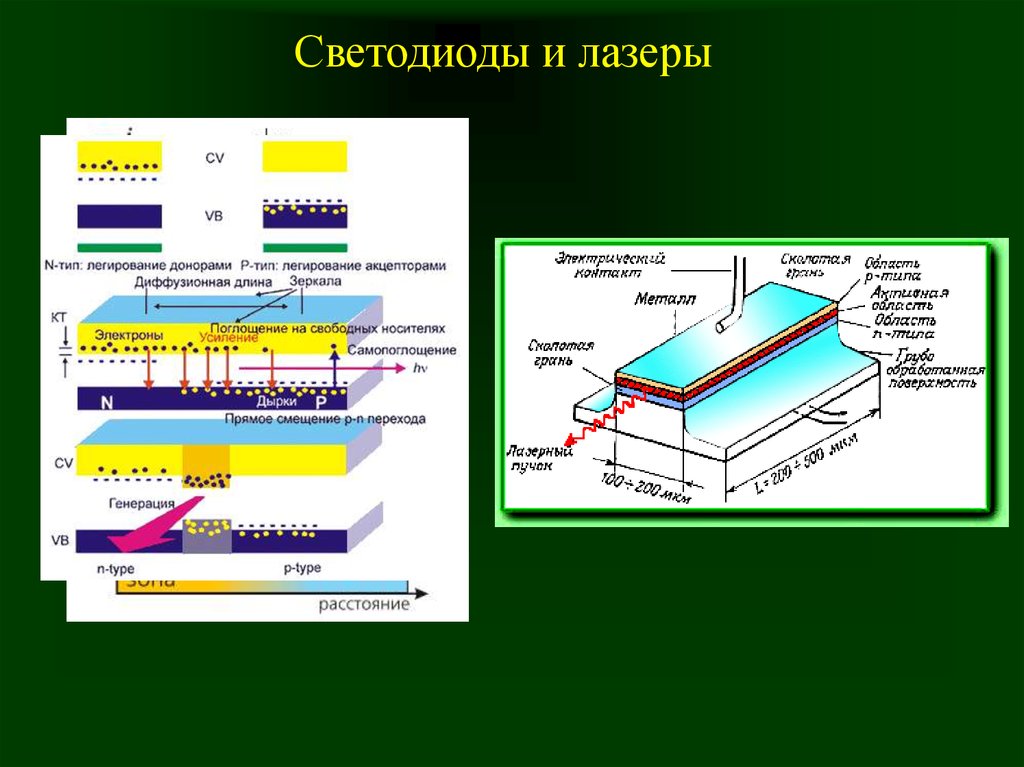

Для получения кристаллов n- и p- типа проводимости кристаллы легируют электрически активными примесями (чаще всего – водородоподобными, валентность которых отличается от валентности основных замещаемых атомов на единицу). Электрически активные водородоподобные примеси являются примесями замещения. Например, для элементарных полупроводниковых материалов (см. ЭЛЕМЕНТАРНЫЕ ПОЛУПРОВОДНИКОВЫЕ МАТЕРИАЛЫ) германия или кремния такими легирующими примесями являются атомы элементов III или V групп таблицы Менделеева. Примеси такого типа создают мелкие (вблизи дна зоны проводимости (см. ПРОВОДИМОСТИ ЗОНА) или вблизи потолка валентной зоны (см. ВАЛЕНТНАЯ ЗОНА)) энергетические уровни: соответственно, примеси III группы (B, Al, In, Ga) будут акцепторами (см. АКЦЕПТОР), а примеси V группы (P, Sb, As) — донорами (см. ДОНОР (в физике)). У полупроводниковых соединений AIIIBV элементы V группы замещаются примесями VI группы (S, Se, Te), которые являются донорами, а элементы II группы (Zn, Cd), замещая, соответственно, атомы III группы в соединении, будут проявлять акцепторные свойства. Такое легирование позволяет управлять типом проводимости и концентрацией носителей заряда в полупроводнике.

ПРОВОДИМОСТИ ЗОНА) или вблизи потолка валентной зоны (см. ВАЛЕНТНАЯ ЗОНА)) энергетические уровни: соответственно, примеси III группы (B, Al, In, Ga) будут акцепторами (см. АКЦЕПТОР), а примеси V группы (P, Sb, As) — донорами (см. ДОНОР (в физике)). У полупроводниковых соединений AIIIBV элементы V группы замещаются примесями VI группы (S, Se, Te), которые являются донорами, а элементы II группы (Zn, Cd), замещая, соответственно, атомы III группы в соединении, будут проявлять акцепторные свойства. Такое легирование позволяет управлять типом проводимости и концентрацией носителей заряда в полупроводнике.

Некоторые примеси, введенные в кристалл, способны проявлять как донорные, так и акцепторные свойства. Если проявление донорных или акцепторных свойств таких примесей зависит от их размещения в кристаллической матрице, например, от того, находится ли атом легирующей примеси в узле кристаллической решетки или в междоузлии, примеси называются амфотерными. Некоторые примеси, размещаясь в узлах решетки, являются акцепторами, а в междоузлии — донорами. А в случае легирования соединений AIIIBV примесями IV группы, проявление донорных или акцепторных свойств будет зависеть от того, в узлах какой подрешетки расположен атом примеси. При замещении таким атомом катионного узла он будет проявлять донорные свойства, а при замещении анионного узла — акцепторные.

Некоторые примеси, размещаясь в узлах решетки, являются акцепторами, а в междоузлии — донорами. А в случае легирования соединений AIIIBV примесями IV группы, проявление донорных или акцепторных свойств будет зависеть от того, в узлах какой подрешетки расположен атом примеси. При замещении таким атомом катионного узла он будет проявлять донорные свойства, а при замещении анионного узла — акцепторные.

В некоторых случаях используют легирование изовалентными примесями, т.е. примесями, принадлежащими той же группе Периодической системы, что и замещаемые им атомы. Такое легирование используется для формирования свойств косвенным путем. Например, легирование кристаллов GaAs изовалентной примесью In способствует проявлению эффекта примесного упрочнения (снижения плотности дислокаций) и формированию в кристалле полуизолирующих свойств.

Иногда для легирования используют примеси, образующие глубокие уровни в запрещенной зоне, что позволяет воздействовать на диффузионную длину носителей заряда и регулировать степень компенсации электрически активных центров.

Путем введения тех или иных легирующих добавок можно эффективно влиять на состояние ансамбля собственных точечных дефектов (см. ТОЧЕЧНЫЕ ДЕФЕКТЫ) в кристалле, в особенности на поведение в них дислокаций и фоновых примесей и таким образом управлять свойствами полупроводникового материала.

Легирование полупроводников обычно осуществляется непосредственно в процессе выращивания монокристаллов и эпитаксиальных структур. Легирующая примесь в элементарной форме или в виде соединения вводится в расплав, раствор или газовую фазу. В связи с особенностями процессов на фронте кристаллизации при выращивания кристаллов и пленок, примесь распределяется неравномерно как по длине, так и в объеме кристалла. Чтобы добиться равномерного распределения, используются различные технологические приемы.

Еще одним способом легирования полупроводников является радиационное легирование. В этом случае доноры и акцепторы не вводятся в кристалл, а возникают в его объеме в результате ядерных реакций при его облучении. Наибольший практический интерес представляют реакции, возникающие в результате облучения тепловыми нейтронами, которые обладают большой проникающей способностью. При таком способе легирования распределение электрически активных примесей более равномерно. Но в процессе облучения в кристалле образуются радиационные дефекты, снижающие качество материала.

Наибольший практический интерес представляют реакции, возникающие в результате облучения тепловыми нейтронами, которые обладают большой проникающей способностью. При таком способе легирования распределение электрически активных примесей более равномерно. Но в процессе облучения в кристалле образуются радиационные дефекты, снижающие качество материала.

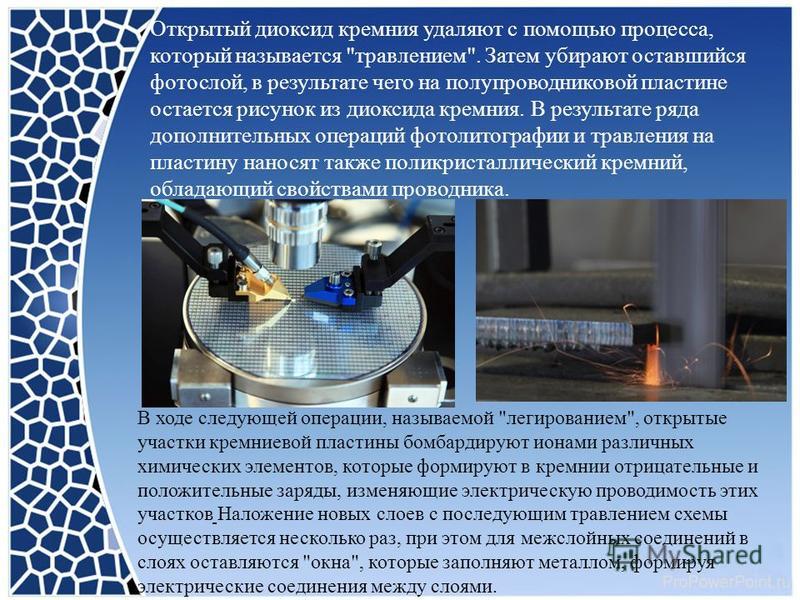

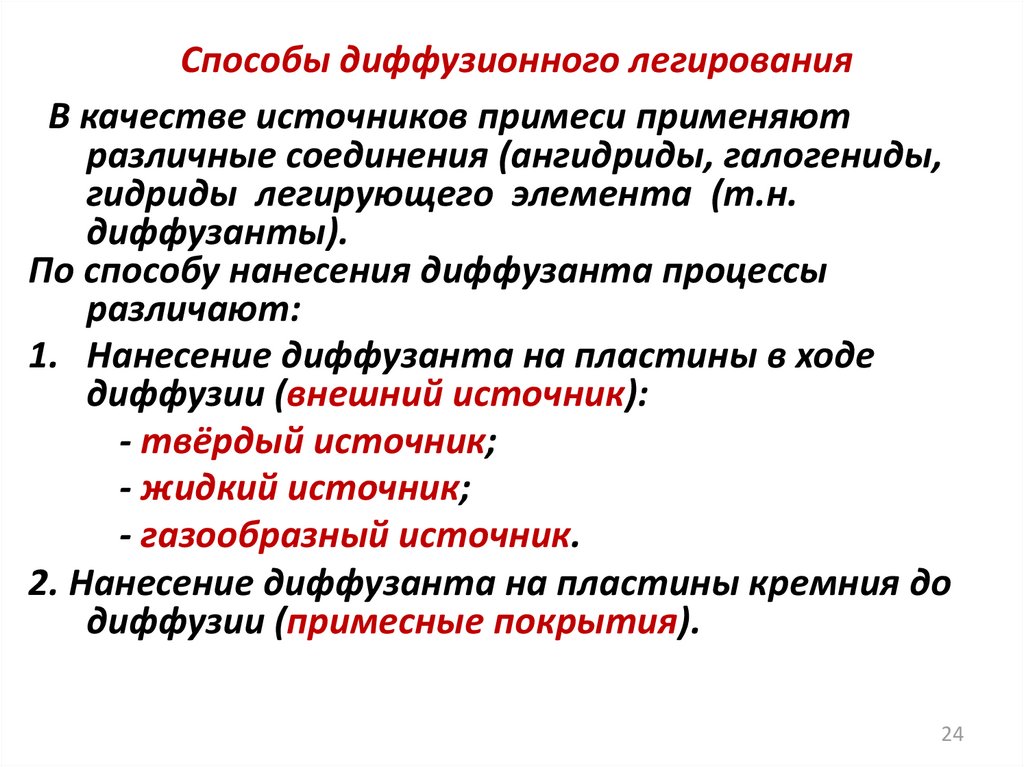

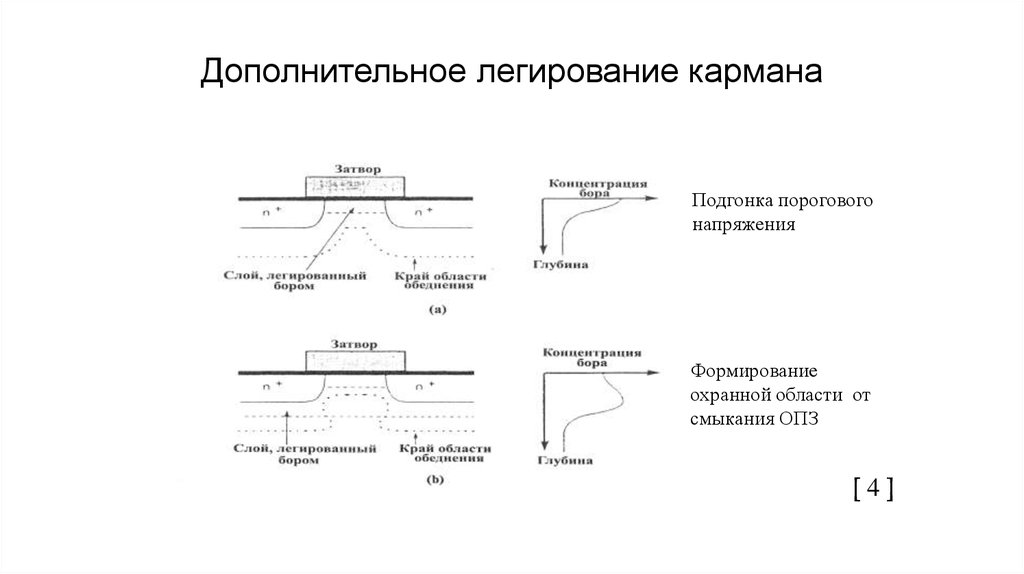

Для создания p-n-переходов может использоваться диффузионный метод введения легирующей примеси. В этом случае примесь в объем вводят либо из газовой фазы, либо из специально нанесенного покрытия, которым может служить, например, в случае кремния, оксидная пленка. Для получения тонких легированных слоев широко используется метод ионной имплантации (см. ИОННАЯ ИМПЛАНТАЦИЯ), позволяющей вводить практически любую примесь и управлять ее концентрацией и профилем ее распределения.

Легирование стали — элементы, классификация, применение, марки

- Легированные стали

- Легирующие элементы

- Применение легированной стали

- Классификация легированных сталей

- Маркировка легированных сталей

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость.

В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость. - Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин.

Улучшает восприимчивость к металлообработке.

Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода; - ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Легирование стали: в чем заключается цель процесса, для чего используют легированный металл

29Янв

Содержание статьи

- Процесс легирования

- Свойства и назначение

- Риски

- Практическое применение легирующих добавок

- Черные сплавы

- Цветные сплавы

- Нержавеющая сталь

- Классификация легированных сталей

- Маркировка легированных сталей

- ГОСТ 4543-71 Прокат из легированной конструкционной стали

- Разница между легированием и примесями

В зависимости от назначения материала и специфических условий эксплуатации, бывают разные способы изготовления стальных элементов. В статье расскажем, в чем заключается процесс легирования металлов и сталей, с какой целью проводят, что используют для процедуры.

В статье расскажем, в чем заключается процесс легирования металлов и сталей, с какой целью проводят, что используют для процедуры.

Интересно, что легированные инструменты для резки были созданы еще в 19 веке ученым Мюшеттом вместе с созданием металлорежущих станков. А Роберт Гадфильд уже в 20 веке поставил изготовление на промышленные рельсы, теперь такой состав применяется повсеместно. При этом марка, разработанная в то время, практически не потерпела изменений в рецептуре. Делаются только небольшие изменения, которые подготовлены специально для особых назначений, например, устойчивость к экстремально низким или высоким температурам.

Легированная сталь – это сплав, который содержит большое количество примесей, увеличивающих прочность, пластичность, коррозионную устойчивость и прочие свойства. Она активно применяется для изготовления инструментов и полупроводников, поскольку учитываются не только механические характеристики, но и токопроводящие.

Важно при создании не только то, какие вещества добавляются в качестве примесей (алюминий, никель, хром и др), но и технология производства. В зависимости от преобладающей легирующей добавки марки имеют названия – хромистая сталь, хромоникелевая, хромованадиевая и пр. Использование стальных конструкций и деталей происходит практически во всех производственных сферах – от обычного бытового строительства до нефтяной и металлургической отраслей.

Процесс и основы легирования сталей

Различают два основных способа:

Поверхностное. В такой ситуации добавки легируется исключительно верхний слой – его ширина зависит от многих факторов, в том числе от требуемых характеристик. В среднем толщина не превышает 1-2 мм. Так на поверхности образуется пленка, которая обладает необходимыми свойствами, например, антифрикционными. Такой вариант является относительно недорогим, но качественным (лучше, чем, например, напыление). Его используют не только для металлов, но и для работы с керамическими и стеклянными изделиями.

Объемное. Оно предполагает введение дополнительных веществ непосредственно в весь объем сплава. Процесс может быть осуществлен на различных стадиях выплавки с добавлением различных элементов – как металлов, так и не металлических, наиболее распространенным из которых является фосфор.

Изменения происходят на микроструктурном уровне. Они, в свою очередь, изменяют физико-химические особенности всего стального элемента.

Отдельно стоит рассказать про легирование полупроводников. Оно проводится с помощью таких способов как:

термодиффузия – используется разность температур для диффузионного процесса;

нейтронно-трансмутационный процесс – активно применяется для кремния, полупроводников;

ионная имплантация – в поверхностный слой бомбардируются пучки ионов.

Таким образом, вне зависимости от того, что используется (ядерные реакции, тепло или энергия ионов), есть несколько стадий процесса – подготовительная, нанесение слоя из различных прибавок, а также финишная, которая состоит в дополнительном воздействии.

Свойства и назначение: с какой целью осуществляется легирование сталей

С развитием промышленности активно увеличивается количество необходимых разновидностей металлических составов. В зависимости от того, какие свойства необходимо получить, могут быть добавлены разные элементы – хром, кремний, медь и пр. Насколько различные имеют свойства эти вещества, настолько и разнообразны полученные эффекты. Очень важно при этом достигнуть необходимых пропорций. Именно по этому свойству все сплавы классифицируются – по базовой примеси, а те компоненты, которые находятся в наименьшем количестве, называются вторичными ингредиентами.

Железо, которое берется за основу, на самом деле не очень прочное. Оно нуждается в обработке и улучшении. самый стандартный, привычный способ – это добавка углерода во время нагрева с последующим быстрым охлаждением. И в зависимости от того, какое процентное соотношение этого вещества (от 0,1 до 1,15 процента от состава, можно различать мягкую, полумягкую, полутвердую и твердую сталь.

Риски при легировании

К сожалению, любые химические добавки при определенных условиях могут быть не столько полезными, сколько воздействовать негативно. Так, например, один компонент, который увеличивает твердость одновременно может повысить хрупкость. Есть еще несколько угроз, вот они:

большинство ферросплавов изготавливается в очень мелких частицах, фактически это металлическая пыль, которая является взрывоопасной – пожар, токсичность, взрывы, это все может привести к повышенным рискам;

пары, которые могут образовываться во время производственных процессов, негативно воздействуют на здоровье – мельчайшие частицы пыли могут оседать на легких;

если в сплав добавлено олово в сочетании со свинцом, то нужно быть особенно осторожным при нагреве, поскольку состав является токсичным при воздействии высоких температур.

Практическое применение: что дает легирование стали

Получаемых характеристик настолько много, что все это зависит от конкретного случая. Мы приведем несколько конкретных ситуаций:

Мы приведем несколько конкретных ситуаций:

Повышение твердости. Это необходимо особенно для базовых металлических конструкций, чтобы они могли выдерживать очень высокие, особенно статичные нагрузки. Для этого зачастую добавляют платину.

Ферромагнитные свойства. Чтобы добиться того, чтобы железо потеряло свои магнитные качества, необходимо, чтобы сплав содержал кобальт.

Чтобы серебро не тускнело, а также не подвергалось коррозии, можно прибавить родий. Он может также быть дополнен палладием или платиной, чтобы увеличить его прочность.

Использование меди в качестве легирующей добавки – повышение коррозионной стойкости. Второе применение – для серебряных изделий, поскольку серебро само по себе слишком мягкое.

Повышение твердости и прочности без изменения уровня пластичности. Возможно, когда ионы кристаллической решетки железа замещаются атомами легирующего элемента.

Растворение в составе определенных неметаллов приводит к тому, что они буквально вытесняют вредные примеси, существенно влияющие на качества изделий.

Изменение зернистости сплава. Это может стать причиной увеличения пластичности, небольшой анизотропности после прокатки.

Это неполный перечень ситуаций, во время которых применяется данная процедура.

Назначение и применение очень разнообразно. Одним из основных можно отметить – изготовление инструмента для металлообработки. В зависимости от использования все способы легирования сталей делятся на три вида – это конструкционная, инструментальная и особого назначения.

Черные сплавы

Это металлы, которые имеют в основе железо. Распространенным вариантом является чугун, который из-за большого содержания углерода не только очень прочный, но и хрупкий. Вся эта категория имеет не самые высокие механические свойства (кроме отборной стали), но из-за своей невысокой стоимости, а также из-за достаточно простого изготовления путем отлива все черносплавные материалы обладают очень большим производством.

Цветные сплавы

Это составы, в основе которых все остальные металлы, кроме железа. Все они подразделяются на легкие и тяжелые. Первые имеют невысокую плотность до 5 мг на кубический сантиметр. Они основываются на магние, титане и алюминие. Вторые, напротив, более плотные (от 5 мг/см3 и выше), они основываются на меди и цинке. В них входят бронзы – оловянные и безоловянные – и латуни. Практически все из перечисленных материалов имеют следующие характеристики:

Все они подразделяются на легкие и тяжелые. Первые имеют невысокую плотность до 5 мг на кубический сантиметр. Они основываются на магние, титане и алюминие. Вторые, напротив, более плотные (от 5 мг/см3 и выше), они основываются на меди и цинке. В них входят бронзы – оловянные и безоловянные – и латуни. Практически все из перечисленных материалов имеют следующие характеристики:

устойчивость к коррозии, что позволяет использовать сплав даже в условиях повышенной влажности и при постоянном контакте с кислородом;

высокая теплопроводность и электропроводность – именно это позволяет использовать вещество при изготовлении электрических деталей, элементов, контактов, проводов;

малая плотность и, как следствие, вес;

простой и отлаженный процесс изготовления.

Нержавеющая сталь

Всем известная нержавейка также относится к легированным сталям. Она является настолько универсальной, что применяется буквально повсеместно – от изготовления обычной посуды для бытового использования до специфических отраслей металлургии. Основная особенность состава, которая лежит и в его названии, это устойчивость к коррозии. Но, кроме этого, есть еще несколько особых характеристик:

Основная особенность состава, которая лежит и в его названии, это устойчивость к коррозии. Но, кроме этого, есть еще несколько особых характеристик:

Эстетичный внешний вид. Так как можно использовать легирование стали с различной сущностью технологических процессов, то и получить можно поверхность качественно различных характеристик. Это может быть глянцевый блеск или матовое отражение, нанесенная гравировка. На верхний слой очень легко нанести узор, а также произвести окрашивание. Все это позволяет использовать материал не только в производственных целях, но и при декоративной отделке помещений, при создании мебели.

Отличные механические свойства. Высокая прочность, износостойкость, неподверженность сильным температурным перепадам, эластичность, ударопрочность – все это делает изделия применимыми в большой сфере производства. Особенно стоит отметить то, что при низких температурах (мороз) не увеличивается хрупкость,поэтому можно работать с нержавейкой даже зимой.

Огнеупорность. Это качество обнаруживается из-за высокой температуры плавления – до 800 градусов. Поэтому даже при постоянном контакте с огнем не выделяется токсичных испарений, а также не происходит деформаций.

Устойчивость к коррозии. Как мы отметили, одно из основных свойств. Оно достигается тем, что в сплаве находится хром в достаточно большом количестве – от 10,5%. Он вступает в химическую реакцию с кислородом и приводит к образованию оксидной пленки. Именно этот оксид и является защитой от ржавления.

Есть и некоторые недостатки. Так, например, достаточно сложно обрабатывать нержавейку. Многие отмечают сложности при образовании сварного шва.

Классификация легированных сталей

Есть три степени легирования, согласно которым меняется процентное содержание добавочных веществ. Отсюда материал может быть:

низколегированным – до 2,5% примесей в составе;

среднелегированным – до 10%;

высоколегированным – до 50% добавок.

Различается также молекулярная структура, согласно ей все сплавы классифицируют на:

Наиболее часто в качестве примеси используется углерод, он отвечает за повышенную прочность и стойкость к ударам. В связи с этим классифицируют сплавы:

низкоуглеродистые – до 0,25% содержания;

среднеуглеродистые – до 0,65%;

высокоуглеродистые – более 0,65%.

Структура также подразумевает деление на следующие классы:

доэвтектоидные – в сплаве есть участки феррита;

эвтектоидные – в основе перлит;

ледебуритные или заэвтектоидные – с первичными/вторичными карбидами.

Также мы уже отмечали, что по назначению все делятся на:

конструкционные – они, в свою очередь, подразделяются на строительные и машиностроительные;

инструментальные – для создания инструментов металлообработки;

с особыми свойствами, в том числе устойчивые к температурным перепадам, огнестойкие и другие.

Отдельно различают:

жаропрочные – в них добавляют хром, ванадий, молибден, они используются в сфере энергетики, а также для других отраслей с высокими температурными показателями;

улучшаемые – их дополнительно подвергают термообработке, обычно закалке, они отличаются повышенной прочностью и чувствительностью к концентрации напряжения;

цементуемые – они сперва проходят цементацию, а уже после этого закалку, отлично подходят для производства шестерен, валов и прочих элементов, для которых важна износостойкость;

быстрорежущие – очень большая твердость и красностойкость до высокой температурной границы;

нержавеющие – имеют покрытие из оксидной пленки, предотвращающее ржавление;

с улучшенными магнитными или электрическими качествами.

Если более подробно классифицировать легированные стали строительного назначения, то различают:

массовые – применяются фактически всюду;

мостостроительные;

судостроительные – очень устойчивы ко хрупкому разрушению;

для горячего водоснабжения и пара – относится к жаропрочным;

низкоопущенные – активно используются в самолетостроении и пр.

Кроме того, все сплавы можно классифицировать по основной примеси, а также делить на двухкомпонентные, трехкомпонентные и так далее по конкретной рецептуре.

Маркировка легированных сталей

Так как данный класс материалов очень обширен, то возникла необходимость в обозначении отдельных элементов. К сожалению, нет единых во всем мире правил по тому, как ставить клеймо. Мы будем перечислять правила, характерные для российского производства.

В основе маркировке – цифры и буквы. Литеры могут означать особые свойства или принадлежность к узкому классу, но наиболее часто они отвечают за компонент, который находится в составе:

А – азот.

К – кобальт.

С – кремний.

Т – титан.

Е – селен.

Б – ниобий.

Г – марганец.

М – молибден.

П – фосфор.

Ф – ванадий.

Ц – цирконий.

В – вольфрам.

Д – медь.

Н – никель.

Х – хром.

Р – бор.

Ю – алюминий.

Российский государственный стандарт

За маркировку отвечает ГОСТ 4543-71. Согласно документу, по букве, которая стоит спереди, можно определить, к какому классу относится вещество:

Ж – нержавеющий сплав.

Х – хромистый.

Е – магнитный.

Я – хромоникелевая нержавейка.

Ш – шарикоподшипниковый.

Р – инструментальный быстрорежущий.

А – высококачественный.

Н – полученный нагартованным прокатом.

ТО – способ термической обработки.

Также следует смотреть на цифры. Первая позволяет понять, сколько в составе углерода, а затем вместе с буквой стоит процент содержания другой легирующей добавки.

Вот пример маркировки хромистого соединения:

Разница между легированием и примесями

Добавки вводятся специально в значительном количестве (более 0,1% от всего состава), их влияние на результат высоко. В то время как нечаянные примеси – это неизбежные, зачастую оказывающие вредное воздействие вещества, которые примешиваются в малом количестве. И чем выше качество материала, тем их меньше.

В то время как нечаянные примеси – это неизбежные, зачастую оказывающие вредное воздействие вещества, которые примешиваются в малом количестве. И чем выше качество материала, тем их меньше.

Например, для легирования сталей с целью последующей холодной штамповки используют хром (до 12%) – это, безусловно, добавка. Если требуется дополнительная консультация – обращайтесь в компанию «Рокта», мы реализуем ленточнопильные станки и готовы оказать помощь в подборе оборудования, свяжитесь с нами по контакному телефону. В качестве завершения статьи посмотрим несколько видео:

ЛЕГИРОВАНИЕ — это что такое ЛЕГИРОВАНИЕ

(от лат. ligo — связываю, соединяю), введение добавок в металлы, сплавы и полупроводники для придания им определенных физ., хим. или мех. св-в. Материалы, подвергнутые Л., наз. легированными. К ним относятся легированные стали и чугуны, легированные цветные металлы и сплавы, легированные полупроводники. Для Л. используют металлы, неметаллы (С, S, P, Si, В, N2 и др.), ферросплавы (см. Железа сплавы) и лигатуры — вспомогат. сплавы, содержащие легирующий элемент. Напр., осн. легирующие элементы в сталях и чугунах — Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu, в алюминия сплавах —Si, Cu, Mg, Ni, Cr, Co, Zn, в магния сплавах— Zn, Al, Mn, Si, Zr, Li, в меди сплавах-Zn, Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана сплавах —Al,Mo, V, Mn, Сu, Si, Fe, Zn, Nb. Л. — качеств. понятие. В каждом металле или сплаве из-за особенностей производств. процесса или исходного сырья присутствуют неизбежные примеси. Их не считают легирующими, т. к. они не вводились специально. Напр., уральские железные руды содержат Сu, керченские — As, в сталях, полученных из этих руд, также имеются примеси соотв. Сu и As. Использование луженого, оцинкованного, хромированного и др. металлолома приводит к тому, что в получаемый металл попадают примеси Sn, Zn, Sb, Pb, Ni, Cr и др.

Для Л. используют металлы, неметаллы (С, S, P, Si, В, N2 и др.), ферросплавы (см. Железа сплавы) и лигатуры — вспомогат. сплавы, содержащие легирующий элемент. Напр., осн. легирующие элементы в сталях и чугунах — Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu, в алюминия сплавах —Si, Cu, Mg, Ni, Cr, Co, Zn, в магния сплавах— Zn, Al, Mn, Si, Zr, Li, в меди сплавах-Zn, Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана сплавах —Al,Mo, V, Mn, Сu, Si, Fe, Zn, Nb. Л. — качеств. понятие. В каждом металле или сплаве из-за особенностей производств. процесса или исходного сырья присутствуют неизбежные примеси. Их не считают легирующими, т. к. они не вводились специально. Напр., уральские железные руды содержат Сu, керченские — As, в сталях, полученных из этих руд, также имеются примеси соотв. Сu и As. Использование луженого, оцинкованного, хромированного и др. металлолома приводит к тому, что в получаемый металл попадают примеси Sn, Zn, Sb, Pb, Ni, Cr и др. При Л. металлов и сплавов могут образовываться твердые р-ры замещения, внедрения или вычитания, смеси двух и более фаз (напр., Ag в Fe), интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соед. легирующих элементов с основой сплава или между собой. В результате Л.существенно меняются физ.-хим. характеристики исходного металла или сплава и, прежде всего, электронная структура. Легирующие элементы влияют на т-ру плавления, область существования аллотропич. модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л.

При Л. металлов и сплавов могут образовываться твердые р-ры замещения, внедрения или вычитания, смеси двух и более фаз (напр., Ag в Fe), интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соед. легирующих элементов с основой сплава или между собой. В результате Л.существенно меняются физ.-хим. характеристики исходного металла или сплава и, прежде всего, электронная структура. Легирующие элементы влияют на т-ру плавления, область существования аллотропич. модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л. легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы — комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов — в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании — чаще всего до 0,1 %, при модифицировании — меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные. Микролегирование эффективно влияет на строение и энергетич. состояние границ зерен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения — благодаря Л. твердого р-ра и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геом.

легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы — комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов — в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании — чаще всего до 0,1 %, при модифицировании — меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные. Микролегирование эффективно влияет на строение и энергетич. состояние границ зерен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения — благодаря Л. твердого р-ра и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геом. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая мех. св-ва. Для микролегирования используют элементы, обладающие заметной р-римостью в твердом состоянии (более 0,1 ат. %), для модифицирования обычно служат элементы с ничтожной р-римостью ([0,1 ат. %). Осн. способ объемного Л. — сплавление основного элемента с легирующими в печах (конвертеры, дуговые, индукционные, тигельные, отражательные, пламенные, плазменные, электроннолучевые, вакуумно-дуговые и др.). При этом часто возможны большие потери особенно активных элементов (Mg, Cr, Mo, Ti и др.), взаимодействующих с O2 или N2. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в объеме жидкой ванны используют лигатуры. Др. способы объемного Л. — механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках — аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками.

формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая мех. св-ва. Для микролегирования используют элементы, обладающие заметной р-римостью в твердом состоянии (более 0,1 ат. %), для модифицирования обычно служат элементы с ничтожной р-римостью ([0,1 ат. %). Осн. способ объемного Л. — сплавление основного элемента с легирующими в печах (конвертеры, дуговые, индукционные, тигельные, отражательные, пламенные, плазменные, электроннолучевые, вакуумно-дуговые и др.). При этом часто возможны большие потери особенно активных элементов (Mg, Cr, Mo, Ti и др.), взаимодействующих с O2 или N2. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в объеме жидкой ванны используют лигатуры. Др. способы объемного Л. — механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках — аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками. В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное «вбивание» легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН 2, и нагревают. При этом СаН 2 восстанавливает оксиды до металлов, одновременно протекает диффузия компонентов, приводящая к выравниванию состава сплава. Образовавшийся СаО отмывают водой, а сплав в виде порошка идет на дальнейшую переработку. При металлотермич. восстановлении в качестве восстановителей используют металлы — Са, Mg, Al, Na и др. Поверхностное Л. осуществляют в слое до 1-2 мм и используют для создания особых св-в на пов-сти изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы.

В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное «вбивание» легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН 2, и нагревают. При этом СаН 2 восстанавливает оксиды до металлов, одновременно протекает диффузия компонентов, приводящая к выравниванию состава сплава. Образовавшийся СаО отмывают водой, а сплав в виде порошка идет на дальнейшую переработку. При металлотермич. восстановлении в качестве восстановителей используют металлы — Са, Mg, Al, Na и др. Поверхностное Л. осуществляют в слое до 1-2 мм и используют для создания особых св-в на пов-сти изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах. С помощью этого метода производят материалы со статистически равномерным распределением не растворяющихся друг в друге элементов и т. обр. получают структуры, к-рые нельзя получить никакими др.

К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах. С помощью этого метода производят материалы со статистически равномерным распределением не растворяющихся друг в друге элементов и т. обр. получают структуры, к-рые нельзя получить никакими др. способами. Л. применялось уже в глубокой древности, в России — с 30-х гг. 19 в. Лит.: Металлургия стали, под ред. В. И. Японского и Ю. В. Кряковского, М.. 1983; Гуляев А. П., Металловедение, 6 изд., М., 1986. См. также лит. при статьях о сплавах Al, Fe, Сu и др. С. Б. Масленков.

способами. Л. применялось уже в глубокой древности, в России — с 30-х гг. 19 в. Лит.: Металлургия стали, под ред. В. И. Японского и Ю. В. Кряковского, М.. 1983; Гуляев А. П., Металловедение, 6 изд., М., 1986. См. также лит. при статьях о сплавах Al, Fe, Сu и др. С. Б. Масленков.

Синонимы:

микролегирование

металлургия | Определение и история

металлургия

Смотреть все СМИ

- Ключевые люди:

- Михаил Ломоносов

Георгиус Агрикола

Дэниел Коуэн Джеклинг

Сэр Алан Коттрелл

Арден Л. Бемент-младший

- Похожие темы:

- металлоконструкции

переработка полезных ископаемых

металлография

технологическая металлургия

физическая металлургия

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

металлургия Искусство и наука по извлечению металлов из руд и модификации металлов для использования. Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

История металлургии

Современное использование металлов является кульминацией долгого пути развития, растянувшегося примерно на 6500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, находившиеся в самородном или металлическом состоянии, из которых самыми ранними, по всей вероятности, были самородки золота, найденные в песках и гравии в руслах рек. Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Самая ранняя разработка

Золото можно агломерировать в более крупные куски путем холодной ковки, но самородная медь не может, и важным шагом на пути к Веку металлов стало открытие того, что такие металлы, как медь, могут быть преобразованы в формы путем плавления и отливки в формы; среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в 4-м тысячелетии до н. э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов госсан оксида железа в выветрелых верхних зонах месторождений сульфидов меди.

э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов госсан оксида железа в выветрелых верхних зонах месторождений сульфидов меди.

Во многих регионах в последующий период производились медно-мышьяковые сплавы, обладающие превосходными свойствами по сравнению с медью как в литом, так и в деформируемом виде. Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, олова до 3 процентов. Практически не содержащие мышьяка медные сплавы с более высоким содержанием олова — другими словами, настоящая бронза — по-видимому, появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Хотя бронза могла развиваться независимо в разных местах, наиболее вероятно, что бронзовая культура распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковой меди и оловянной бронзы какое-то время продолжалось вместе. Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на полезных ископаемых, которые не были широко доступны и стали дефицитными, но относительная нехватка минералов олова не мешала значительной торговле этим металлом на значительных расстояниях. Возможно, в конечном итоге предпочтение отдавалось оловянным бронзам из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

По мере разработки выветрелых медных руд в определенных местах, более твердые сульфидные руды под ними добывались и плавились. Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Невозможно провести четкую границу между бронзовым веком и железным веком. Небольшие куски железа должны были производиться в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры в печи создали бы условия для более сильного восстановления (то есть, более высокое содержание монооксида углерода в печных газах). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, что обычно считается средним бронзовым веком для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Как только была установлена взаимосвязь между новым металлом, найденным в медных плавках, и рудой, добавленной в качестве флюса, естественным образом последовала работа печей для производства только железа. Несомненно, к 1400 г. до н. э. в Анатолии большое значение приобрело железо, а к 1200–1000 гг. до н. э. из него в больших масштабах изготавливали оружие, первоначально лезвия кинжалов. По этой причине 1200 г. до н.э. был принят за начало железного века. Данные раскопок указывают на то, что искусство изготовления железа зародилось в гористой местности к югу от Черного моря, где доминировали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 °C (2800 °F) тогда была недостижима, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкий шлак. Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5 процента. При достижимых тогда температурах — около 1200 ° C (2200 ° F) — восстановление древесным углем давало почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов. с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.