Что такое азотирование: Азотирование | это… Что такое Азотирование?

Содержание

Азотирование | это… Что такое Азотирование?

Азотирование — это технологический процесс химико-термической обработки, при которой поверхность различных металлов или сплавов насыщают азотом в специальной азотирующей среде. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и приобретает повышенную коррозионную стойкость и высочайшую микротвёрдость. По микротвёрдости азотирование уступает только борированию, в то же время превосходя цементацию и нитроцементацию (незначительно).

Содержание

|

Металлы и сплавы, подвергаемые азотированию

- Стали углеродистые и легированные, конструкционные и инструментальные.

- Высокохромистые чугуны, высокохромистые износоустойчивые сплавы, хром.

- Титан и титановые сплавы.

- Бериллий.

- Вольфрам.

- Ниобиевые сплавы.

- Порошковые материалы.

Назначение азотирования

- Упрочнение поверхности

- Защита от коррозии

- Повышение усталостной прочности

В зависимости от назначения используемые технологические процессы азотирования могут существенно отличаться.

Основные процессы азотирования

Газовое азотирование

Газовое азотирование

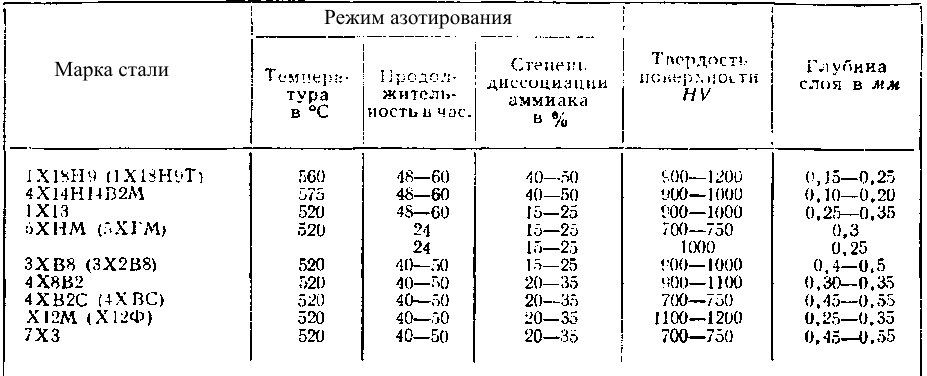

Насыщение поверхности металла производится при температурах от 400 (для некоторых сталей) до 1200 (аустенитные стали и тугоплавкие металлы) градусов Цельсия. Средой для насыщения является диссоциированный аммиак. Для управления структурой и механическими свойствами слоя при газовом азотировании сталей применяют:

- двух-, трёхступенчатые температурные режимы насыщения;

- разбавление диссоциированного аммиака:

- воздухом,

- реже водородом.

Контрольными параметрами процесса являются:

- степень диссоциации аммиака

- расход аммиака

- температура

- расходы дополнительных технологических газов (если применяются).

Каталитическое газовое азотирование

Это последняя модификация технологии газового азотирования. Средой для насыщения является аммиак, диссоциированный при температуре 400—600 градусов Цельсия на катализаторе в рабочем пространстве печи. Для управления структурой и механическими свойствами слоя при каталитическом газовом азотировании сталей применяют изменение потенциала насыщения. В целом применяются более низкие температуры, чем при газовом азотировании.

Ионно-плазменное азотирование

Технология насыщения металлических изделий в азотсодержащем вакууме (примерно 0,01 атм.), в котором возбуждается тлеющий электрический разряд. Анодом служат стенки камеры нагрева, а катодом — обрабатываемые изделия. Для управления структурой слоя и механическими свойствами слоя применяют (в разные стадии процесса):

- изменение плотности тока

- изменение расхода азота

- изменение степени разряжения

- добавки к азоту особочистых технологических газов:

- водорода

- аргона

- метана

- кислорода.

Азотирование из растворов электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности азотом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050 °C. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения азотирования в электролит кроме электропроводящего компонента вводят вещества-доноры, обычно нитраты.

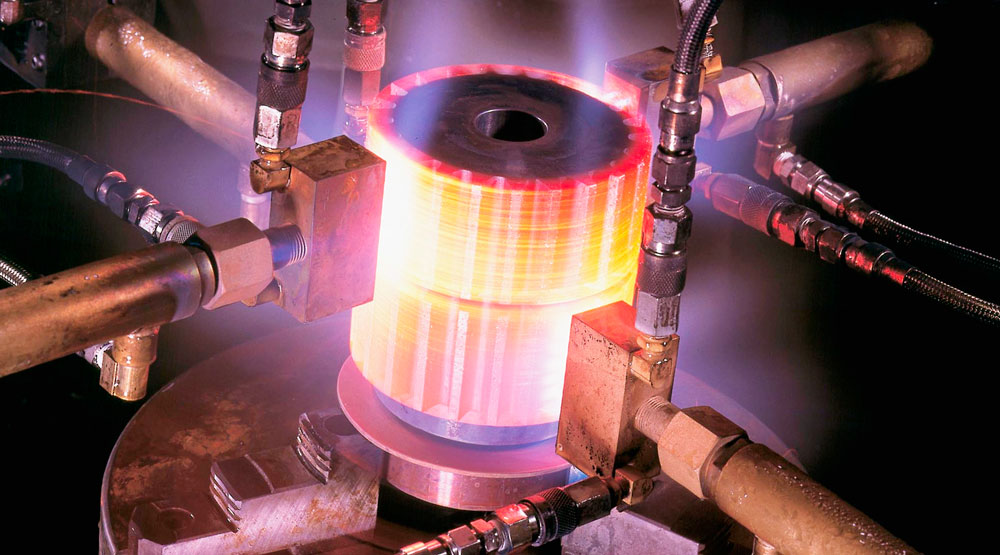

Оборудование для азотирования

Для проведения газового азотирования используются преимущественно шахтные, ретортные и камерные печи. Для подготовки аммиака перед подачей в печь используется диссоциатор.

Для проведения каталитического газового азотирования используются преимущественно шахтные, ретортные и камерные печи, оснащенные встроенными катализаторами и кислородными зондами для определения насыщающей способности атмосферы.

Для проведения процессов ионно-плазменного азотирования применяются специализированные установки, в которых происходит нагрев изделий за счёт катодной бомбардировки и, собственно, насыщение.

Для азотирования из растворов электролитов применяются установки для электрохимико-термической обработки.

Свойства азотированных металлических поверхностей

- Стали

- Штамповые стали

- Среднелегированные конструкционные стали

- Инструментальные стали

- Чугун

- Титановые сплавы

См. также

- Химико-термическая обработка металлов

Азотирование металлов. Суть и особенности специальной процедуры

Металлообработка является крайне сложным и требовательным процессом, который должен выполняться с учетом всех технологических требований. Непосредственно азотирование металлов представляет собой процедуру насыщения поверхностного слоя материала азотом. Обработка химическим веществом позволяет увеличить общую прочность, устойчивость к износу и сопротивление коррозии. Как правило, обработке подлежат детали и узлы, которые предназначены для работы в условиях повышенной механической нагрузки. При этом полученная твердость может сохраняться даже при нагреве деталей до 450-500 градусов.

Как правило, обработке подлежат детали и узлы, которые предназначены для работы в условиях повышенной механической нагрузки. При этом полученная твердость может сохраняться даже при нагреве деталей до 450-500 градусов.

Чем повышают твердость металлов?

Для повышения прочности металлов используется диссоциированный аммиак NH8 в концентрации 25-60 %. При обработке материалов на их поверхности образуется диссоциация Nh4 и ионы азота, которые проникают в структуру металла. С целью получения уникальных характеристик прочности и устойчивости к износу могут применяться разные материалы. К примеру, чтобы получить максимально твердое и износостойкое покрытие в промышленности применяется сталь 38Х2МЮА. В составе металла присутствует углерод (0,35-0,42 %), алюминий (0,7-1,1 %), хром (1,35-1,65 %), молибден (0,15-0,25 %) и никель (0,3 %). Наличие в структуре достаточного количества хрома, алюминия и молибдена способствует увеличению прочности защитного слоя при азотировании до 1200 HV. При этом молибден исключает появление хрупкости при отпуске.

При этом молибден исключает появление хрупкости при отпуске.

Технологический процесс повышения твердости

При азотировании металла проводится достаточно большое количество вспомогательных операций, которые направлены на предварительную подготовку, обработку и защиту деталей. Также технология подразумевает наличие специального оборудования на производстве. Все процессы должны выполняться в соответствии с требованиями безопасности. Следует выделить несколько основных этапов металлообработки:

- термическая обработка деталей — процедура проводится предварительно с целью получения твердости, которая будет подходить для механической обработки металла. В ходе данной операции заготовка подвергается закалке и высокому отпуску, что позволяет увеличить вязкость и прочность в основе обрабатываемых изделий. Как правило, отпуск возможен при температуре не менее 600-675 градусов. Температура превышает показатели, которые образуются во время последующего азотирования.

Проведение термической обработки позволяет получить сорбит;

Проведение термической обработки позволяет получить сорбит;

• механическая обработка заготовки — во время механической обработки конкретная деталь приобретает окончательные размеры и форму. На практике заготовка подвергается резке, шлифованию и фрезеровке;

• дополнительная защита оловом — участки без укрепления азотированием подвергаются обработке оловом. Тонкий слой металла (порядка 0,01-0,015 мм) наносится при помощи электролитического метода. Также возможно нанесение жидкого стекла. Технология подразумевает расплавление олова до момента образования плотной пленки, которая защищает структуру металла от азота;

• проведение процедуры азотирования;

• конечная механическая обработка детали.

В конечном итоге можно получить изделия высокой прочности, которые будут соответствовать всем допускам и техническим стандартам. На основе данной технологии изготавливаются комплектующие для промышленного оборудования, автомобилей и спецтехники.

Тонкостенные детали.

Особенности азотирования

Особенности азотирования

Азотирование тонкостенных деталей выполняется при температуре 500-520 градусов. Чаще всего для проведения процедуры подбирается сталь 38Х2МЮА. При этом время азотирования зависит от требуемого слоя защиты. Чем дольше металл подвергается воздействию химических веществ, тем толще будет твердый слой. Технологически рекомендуется получение толщины защиты в пределах 0,3-0,6 мм. При воздействии температуры 500-520 °С необходимая прочность наступит через 24-60 часов. Для ускорения процедуры азотирование выполняется в два этапа: при температуре 500-520 градусов и 540-560 °С.

Как меняются свойства металлов?

Азотирование оказывает минимальное влияние на форму и размеры обрабатываемых деталей. При этом возможно увеличение толщины и объема лишь за счет образования защитного слоя. К примеру, стали без содержания алюминия подвергаются азотированию при температуре около 570 °С. На протяжении 6 или 10 часов можно добиться образования твердого слоя 0,4 мм, а также общей твердости 800 HV. После основной процедуры детали подвергаются охлаждению при 200 °С в аммиаке, что позволяет исключить образования окисления.

После основной процедуры детали подвергаются охлаждению при 200 °С в аммиаке, что позволяет исключить образования окисления.

Также возможно проведение азотирования при 570 °С на протяжении 5-10 часов в среде аммиак+эндогаз (50 на 50) или метан+аммиак (50 на 50). В ходе такой обработки образуется карбонитридный слой. В таком случае твердость защитного слоя на сталях легированного типа достигает до 1100 HV. При помощи такой обработки можно значительно повысить предел выносливости металлических деталей.

Азотирование — технический глоссарий — Bodycote Plc

Азотирование — это диффузия азота на поверхность специальной легированной стали для получения твердой поверхности и мягкого ядра без необходимости дальнейшей обработки. Обработка обычно проводится в диапазоне температур от 470°C до 530°C в атмосфере аммиака, хотя могут использоваться и другие технологические среды, такие как солевые ванны и плазма.

Азотирование проводится только для специальных легированных сталей, содержащих хром или алюминий. Именно реакция азота с этими элементами сплава вызывает упрочнение, так что, в отличие от науглероживания и нитроцементации, закалка после обработки не требуется. Возникающий азот получают из атмосферы газообразного аммиака, который при 500°C диссоциирует на составляющие его элементы, азот и водород. Азот, растворенный в железе, диффундирует внутрь и образует нитриды алюминия или хрома, придающие поверхности азотированного компонента высокую твердость. На поверхности образуется слой нитрида железа и нитридов сплава («белый слой»). Поскольку он хрупкий, его обычно удаляют с поверхностей подшипников перед обслуживанием. Как и в случае науглероживания, глубина слоя зависит от времени и температуры.

Именно реакция азота с этими элементами сплава вызывает упрочнение, так что, в отличие от науглероживания и нитроцементации, закалка после обработки не требуется. Возникающий азот получают из атмосферы газообразного аммиака, который при 500°C диссоциирует на составляющие его элементы, азот и водород. Азот, растворенный в железе, диффундирует внутрь и образует нитриды алюминия или хрома, придающие поверхности азотированного компонента высокую твердость. На поверхности образуется слой нитрида железа и нитридов сплава («белый слой»). Поскольку он хрупкий, его обычно удаляют с поверхностей подшипников перед обслуживанием. Как и в случае науглероживания, глубина слоя зависит от времени и температуры.

В связи с тем, что азотирование является низкотемпературной обработкой, его проводят на уже закаленных и отпущенных сталях. Окончательный отпуск должен быть проведен как минимум на 50ºC выше температуры азотирования. Все стали для азотирования должны содержать молибден, чтобы избежать отпускной хрупкости, вызванной выдержкой стали в течение длительного времени при температуре около 500ºC.

Азотирование дает преимущества в дополнение к отсутствию деформации благодаря низкой температуре обработки и тому факту, что закалка не требуется. Реакция на упрочнение обусловлена способностью нитридов сплава блокировать дислокации, распределенных по всему азотированному слою. Можно получить даже более высокую поверхностную твердость, чем при науглероживании, хотя достижимая глубина слоя меньше. Из-за высокого уровня сжимающих напряжений внутри азотированного корпуса можно повысить усталостную прочность компонентов. Твердость азотированной детали сохраняется при воздействии повышенных температур. В то время как температуры 200°C достаточно, чтобы вызвать размягчение науглероженного корпуса, для размягчения азотированного корпуса требуются температуры выше, чем при азотировании, или очень длительное воздействие.

Хотя сам процесс азотирования практически «без искажений», он вызывает небольшой, предсказуемый рост азотированного компонента, и перед азотированием необходимо убедиться, что компонент находится в состоянии без напряжений, в противном случае возможно искажение результат. Таким образом, предпочтительно включать стабилизирующую обработку после стадии черновой обработки. Поскольку в большинстве приложений с компонентами важна прочность сердцевины, обычная последовательность планирования выглядит следующим образом:

Таким образом, предпочтительно включать стабилизирующую обработку после стадии черновой обработки. Поскольку в большинстве приложений с компонентами важна прочность сердцевины, обычная последовательность планирования выглядит следующим образом:

- 1. Закалка в масле и отпуск для получения заданных свойств сердцевины

- 2. Грубая машина

- 3. Стабилизация при 550/580°C в течение времени, подходящего для размера сечения

- 4. Отделочная машина

- 5. Нитрид

- 6. Отполировать для удаления «белого слоя».

Селективное азотирование может быть достигнуто за счет использования гальванического олова или меди или использования защитной краски на основе олова для маскировки участков, которые должны оставаться мягкими, таким образом предотвращая диффузию азота там.

См. также плазменное азотирование, газовое азотирование, Corr-I-Dur®.

Азотирование – это диффузия азота в поверхность специальной легированной стали для получения твердой поверхности и мягкого ядра без необходимости дополнительной обработки. Обработка обычно проводится в диапазоне температур от 470°C до 530°C в атмосфере аммиака, хотя могут использоваться и другие технологические среды, такие как солевые ванны и плазма.

Обработка обычно проводится в диапазоне температур от 470°C до 530°C в атмосфере аммиака, хотя могут использоваться и другие технологические среды, такие как солевые ванны и плазма.

Азотирование проводится только для специальных легированных сталей, содержащих хром или алюминий. Именно реакция азота с этими элементами сплава вызывает упрочнение, так что, в отличие от науглероживания и нитроцементации, закалка после обработки не требуется. Возникающий азот получают из атмосферы газообразного аммиака, который при 500°C диссоциирует на составляющие его элементы, азот и водород. Азот, растворенный в железе, диффундирует внутрь и образует нитриды алюминия или хрома, придающие поверхности азотированного компонента высокую твердость. На поверхности образуется слой нитрида железа и нитридов сплава («белый слой»). Поскольку он хрупкий, его обычно удаляют с поверхностей подшипников перед обслуживанием. Как и в случае науглероживания, глубина слоя зависит от времени и температуры.

В связи с тем, что азотирование является низкотемпературной обработкой, его проводят на уже закаленных и отпущенных сталях. Окончательный отпуск должен быть проведен как минимум на 50ºC выше температуры азотирования. Все стали для азотирования должны содержать молибден, чтобы избежать отпускной хрупкости, вызванной выдержкой стали в течение длительного времени при температуре около 500ºC.

Окончательный отпуск должен быть проведен как минимум на 50ºC выше температуры азотирования. Все стали для азотирования должны содержать молибден, чтобы избежать отпускной хрупкости, вызванной выдержкой стали в течение длительного времени при температуре около 500ºC.

Азотирование дает преимущества в дополнение к отсутствию деформации благодаря низкой температуре обработки и тому факту, что закалка не требуется. Реакция на упрочнение обусловлена способностью нитридов сплава блокировать дислокации, распределенных по всему азотированному слою. Можно получить даже более высокую поверхностную твердость, чем при науглероживании, хотя достижимая глубина слоя меньше. Из-за высокого уровня сжимающих напряжений внутри азотированного корпуса можно повысить усталостную прочность компонентов. Твердость азотированной детали сохраняется при воздействии повышенных температур. В то время как температуры 200°C достаточно, чтобы вызвать размягчение науглероженного корпуса, для размягчения азотированного корпуса требуются температуры выше, чем при азотировании, или очень длительное воздействие.

Хотя сам процесс азотирования практически «без искажений», он вызывает небольшой, предсказуемый рост азотированного компонента, и перед азотированием необходимо убедиться, что компонент находится в состоянии без напряжений, в противном случае возможно искажение результат. Таким образом, предпочтительно включать стабилизирующую обработку после стадии черновой обработки. Поскольку в большинстве приложений с компонентами важна прочность сердцевины, обычная последовательность планирования выглядит следующим образом:

- 1. Закалка в масле и отпуск для получения заданных свойств сердцевины

- 2. Грубая машина

- 3. Стабилизация при 550/580°C в течение времени, подходящего для размера сечения

- 4. Отделочная машина

- 5. Нитрид

- 6. Отполировать для удаления «белого слоя».

Селективное азотирование может быть достигнуто за счет использования гальванического олова или меди или использования защитной краски на основе олова для маскировки участков, которые должны оставаться мягкими, таким образом предотвращая диффузию азота там.

См. также плазменное азотирование, газовое азотирование, Corr-I-Dur®.

Азотирование | Металлургия для чайников

Азотирование – это процесс цементации, который зависит от поглощения азота сталью. Вся механическая обработка, снятие напряжений, а также закалка и отпуск обычно выполняются перед азотированием. Детали нагреваются в специальной емкости, через которую пропускают газообразный аммиак.

Печь для азотирования

Аммиак расщепляется на водород и азот, и азот реагирует со сталью, проникая на поверхность, с образованием нитридов. Азотированные стали обладают многими преимуществами: достигается гораздо более высокая поверхностная твердость по сравнению с цементируемыми сталями; они чрезвычайно устойчивы к истиранию и обладают высокой усталостной прочностью.

Систематические исследования влияния азота на поверхностные свойства стали начались только в 1920-х годах. Исследование газового азотирования началось независимо как в Германии, так и в Америке. Этот процесс был встречен с энтузиазмом в Германии, и несколько марок стали были разработаны специально для азотирования, это так называемые азотируемые стали.

Этот процесс был встречен с энтузиазмом в Германии, и несколько марок стали были разработаны специально для азотирования, это так называемые азотируемые стали.

Процесс азотирования

С другой стороны, прием в Америке был менее впечатляющим. При таком малом спросе этот процесс был более или менее забыт в США. Только после Второй мировой войны этот процесс был вновь представлен в Европе. За последние несколько десятилетий было проведено большое количество исследований для понимания термодинамики и кинетики протекающих реакций.

Азотирование в соляной ванне

Азотирование — это процесс термообработки, при котором азот проникает в поверхность металла для создания цементируемой поверхности. Он преимущественно используется для стали, а также для титана, алюминия и молибдена. Типичные области применения включают шестерни, коленчатые валы, распределительные валы, толкатели кулачков, детали клапанов, шнеки экструдеров, инструменты для литья под давлением, штампы для штамповки, штампы для экструзии, инжекторы и инструменты для изготовления пластиковых форм. Процессы названы в честь среды, используемой для отдачи азота. Используются три основных метода: газовое азотирование, азотирование в соляной ванне и плазменное азотирование.

Процессы названы в честь среды, используемой для отдачи азота. Используются три основных метода: газовое азотирование, азотирование в соляной ванне и плазменное азотирование.

Азотирование в соляной ванне

При азотировании в солевой ванне средой, отдающей азот, является азотсодержащая соль, такая как цианидная соль. Используемые соли также отдают углерод поверхности заготовки, превращая соляную ванну в процесс нитроцементации. Используемая температура типична для всех процессов нитроцементации: 550–590 ° C (1022–1094 ° F). Преимущества азотирования солей:

- Быстрое время обработки — обычно порядка 4 часов или около того для достижения

- Простое управление — нагрейте соль и заготовки до температуры и погрузите в воду, пока не истечет время

Недостатки:

- Используемые соли очень токсичны — Утилизация солей регулируется строгими законами об охране окружающей среды в западных странах и увеличивает затраты, связанные с использованием соляных ванн.

Это одна из наиболее важных причин, по которой этот процесс потерял популярность за последнее десятилетие или около того.

Это одна из наиболее важных причин, по которой этот процесс потерял популярность за последнее десятилетие или около того. - Возможен только один процесс с определенным типом соли — поскольку азотный потенциал задается солью, возможен только один тип процесса

Газовое азотирование

При газовом азотировании донором является газ, богатый азотом, обычно аммиак (Nh4), поэтому его иногда называют аммиачным азотированием. Когда аммиак вступает в контакт с нагретой заготовкой, он распадается на азот и водород. Затем азот диффундирует с поверхности в сердцевину материала. Этот процесс существует уже почти столетие, хотя только в последние несколько десятилетий были предприняты целенаправленные усилия по исследованию связанных с ним термодинамики и кинетики.

Газовое азотирование

Последние разработки привели к созданию процесса, которым можно точно управлять. Толщина и фазовый состав получаемых слоев азотирования могут быть выбраны, а процесс оптимизирован для конкретных требуемых свойств. Преимущества газового азотирования перед другими вариантами:

Преимущества газового азотирования перед другими вариантами:

- Всесторонний эффект азотирования (в некоторых случаях может быть недостатком по сравнению с плазменным азотированием)

- Возможны большие объемы партии – ограничивающим фактором является размер печи и расход газа

- Благодаря современному компьютерному управлению атмосферой можно строго контролировать результаты азотирования

- Относительно дешевая стоимость оборудования — особенно по сравнению с плазмой

Недостатками газового азотирования являются:

- Кинетика реакции сильно зависит от состояния поверхности – например, маслянистая поверхность или поверхность, загрязненная смазочно-охлаждающими жидкостями, даст плохие результаты

- Активация поверхности иногда требуется для успешной обработки сталей с высоким содержанием хрома – сравните напыление при плазменном азотировании

- Аммиак в качестве азотирующей среды — хотя и не особенно токсичен, но может быть вредным при вдыхании в больших количествах.

Также необходимо соблюдать осторожность при нагревании в присутствии кислорода, чтобы снизить риск взрыва

Также необходимо соблюдать осторожность при нагревании в присутствии кислорода, чтобы снизить риск взрыва

Плазменное азотирование

Плазменное азотирование, также известное как ионное азотирование, плазменно-ионное азотирование или азотирование тлеющим разрядом, представляет собой промышленную обработку для поверхностного упрочнения металлических материалов. При плазменном азотировании реакционная способность азотирующих сред обусловлена не температурой, а ионизированным состоянием газа. В этом методе интенсивные электрические поля используются для генерации ионизированных молекул газа вокруг азотируемой поверхности.

Плазменное азотирование

Такой высокоактивный газ с ионизированными молекулами называется плазмой по названию метода. Газ, используемый для плазменного азотирования, обычно представляет собой чистый азот, так как не требуется самопроизвольного разложения (как в случае газового азотирования аммиаком). Существует горячая плазма, типичным примером которой являются плазменные струи, используемые для резки металла, сварки, плакирования или напыления. Существует также холодная плазма, обычно генерируемая внутри вакуумных камер в режимах низкого давления.

Существует также холодная плазма, обычно генерируемая внутри вакуумных камер в режимах низкого давления.

Обычно стали очень эффективно обрабатывать плазменным азотированием. Преимущество плазменного азотирования связано с тщательным контролем азотированной микроструктуры, что позволяет проводить азотирование с образованием слоя соединения или без него. Улучшается не только производительность металлических деталей, но и увеличивается срок службы. То же самое относится к пределу деформации и усталостной прочности обрабатываемых металлов. Например, механические свойства аустенитной нержавеющей стали, такие как износ, могут быть значительно снижены, а твердость инструментальной стали может быть удвоена на поверхности.

Схема плазменного азотирования

Деталь, подвергнутая плазменному азотированию, обычно готова к использованию. Он не требует механической обработки, полировки или каких-либо других операций после азотирования. Таким образом, этот процесс удобен для пользователя, экономит энергию, поскольку работает быстрее всего и практически не вызывает искажений.

Этот процесс был изобретен доктором Бернхардтом Бергхаусом из Германии, который позже поселился в Цюрихе, спасаясь от преследований нацистами в 1939 году. Только после его смерти в конце 1960-х годов этот процесс был приобретен группой Klockner и популяризирован во всем мире. над.

Плазменное азотирование часто сочетается с процессом физического осаждения из паровой фазы (PVD) и называется дуплексной обработкой, чтобы получить дополнительные преимущества. Многие пользователи предпочитают совмещать стадию плазменного окисления на последнем этапе обработки, чтобы получить гладкий как смоль черный слой оксидов, который очень устойчив не только к износу, но и к коррозии.

Поскольку ионы азота становятся доступными при ионизации, в отличие от газовой или солевой ванны, эффективность плазменного азотирования не зависит от температуры. Таким образом, плазменное азотирование можно проводить в широком диапазоне температур от 260°C до более чем 600°C. Например, при умеренных температурах (например, 420°C) нержавеющие стали можно азотировать без образования осадков нитрида хрома и, следовательно, с сохранением их свойств коррозионной стойкости.

В процессах плазменного азотирования газообразный азот (N2) обычно является азотсодержащим газом. Также используются другие газы, такие как водород или аргон. Действительно, аргон и х3 можно использовать перед процессом азотирования при нагреве деталей для очистки азотируемых поверхностей. Эта процедура очистки эффективно удаляет оксидный слой с поверхностей и может удалить тонкие слои растворителей, которые могут остаться.

Это также способствует термической стабильности плазменной установки, поскольку тепло, добавленное плазмой, уже присутствует во время прогрева, и, следовательно, как только достигается температура процесса, фактическое азотирование начинается с незначительными изменениями нагрева. Для процесса азотирования также добавляется газ h3, чтобы очистить поверхность от оксидов. Этот эффект можно наблюдать, анализируя поверхность детали при азотировании.

Примеры легко азотируемых сталей включают серии SAE 4100, 4300, 5100, 6100, 8600, 8700, 9300 и 9800, британские авиационные марки стали BS 4S 106, BS 3S 132, 905M39 (EN41B), нержавеющие стали, некоторые инструментальные стали (например, H23 и P20) и некоторые чугуны.

также

также