Резка лазером нержавейки: Лазерная резка нержавейки — Стоимость лазерной резки нержавеющей стали в Москве

Содержание

Резка нержавейки лазером: особенности технологического процесса

- Главная >

- Блог >

- Резка нержавейки лазером: особенности технологического процесса

21.09.2022

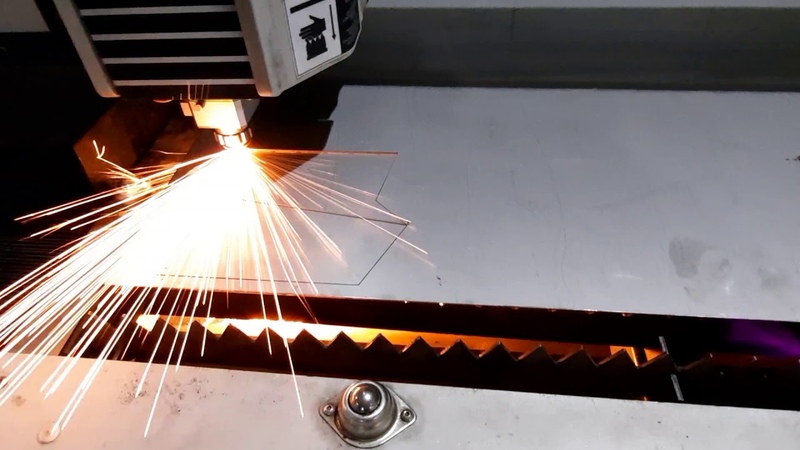

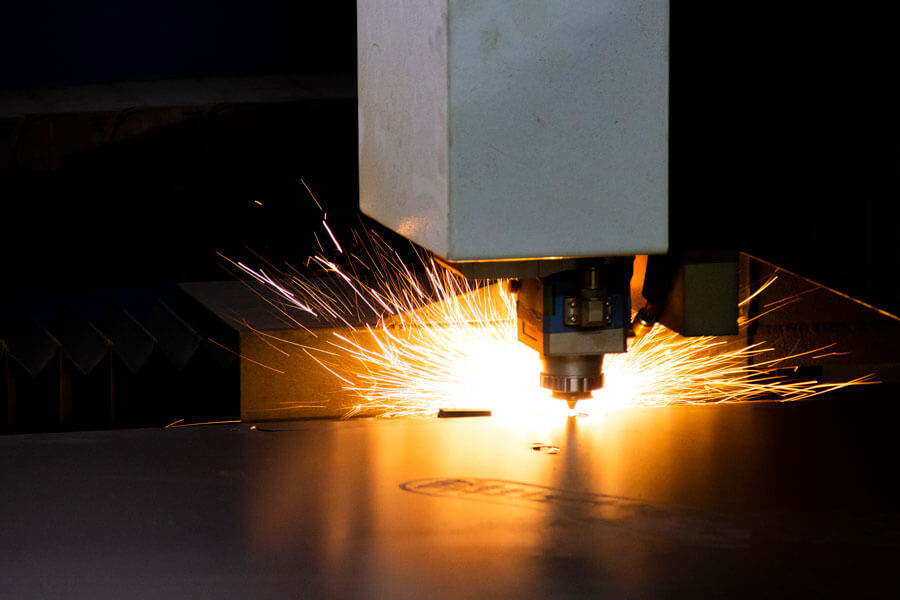

Лазерная резка

Время чтения: 13 минут

Редакция сайта

VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Каковы преимущества резки нержавейки лазером

- Как осуществляется резка нержавейки лазером

- На каком оборудовании выполняется резка нержавейки лазером

Нержавеющая сталь — самый востребованный на сегодняшний день материал и один из наиболее технологичных металлов. Она используется в производственных циклах различных видов промышленной металлообработки. Среди всех технологий обработки металла резка нержавейки лазером является наиболее инновационной, сочетающей в себе высокое качество и эффективность. Этому методу и будет посвящена статья.

Среди всех технологий обработки металла резка нержавейки лазером является наиболее инновационной, сочетающей в себе высокое качество и эффективность. Этому методу и будет посвящена статья.

Особенности резки нержавейки лазером

Лазерная резка нержавейки считается наиболее сложным типом обработки. Но данная сталь достаточно трудно поддается разрушению, поэтому метод с лазером является оптимальным вариантом среди остальных. Другие же технологии металлообработки проявляют себя хуже по отношению к нержавейке.

Для листового алюминия зачастую резка лазером служит единственно возможным методом, поскольку высокая температура вызывает окисление поверхности алюминия, при этом она покрывается холодными трещинами. Очень низкой эффективностью обладает и раскрой металла механическим способом.

Сложности в обработке нержавеющей стали связаны со свойствами сплава:

- из-за большого содержания в ней легирующих присадок возможно зашлаковывание поверхности разреза;

- в зоне нагрева образуются тугоплавкие оксиды, по этой причине затрудняется прохождение лазера по линии разреза, и, как следствие, увеличивается расход электроэнергии;

- высокохромистые и хромоникелевые стали обладают низкой текучестью, что также усложняет процесс резки.

Лазерная резка осуществляется с использованием очищенного азота, поступающего в зону резки под давлением в 20 атмосфер. Если режется толстый металл, луч заглубляется в материал, давая возможность газу поступать внутрь. Получившееся отверстие в итоге имеет больший диаметр, чем ширина разреза, поэтому в зону расплава поступает повышенное количество азота.

Преимущества резки нержавейки лазером

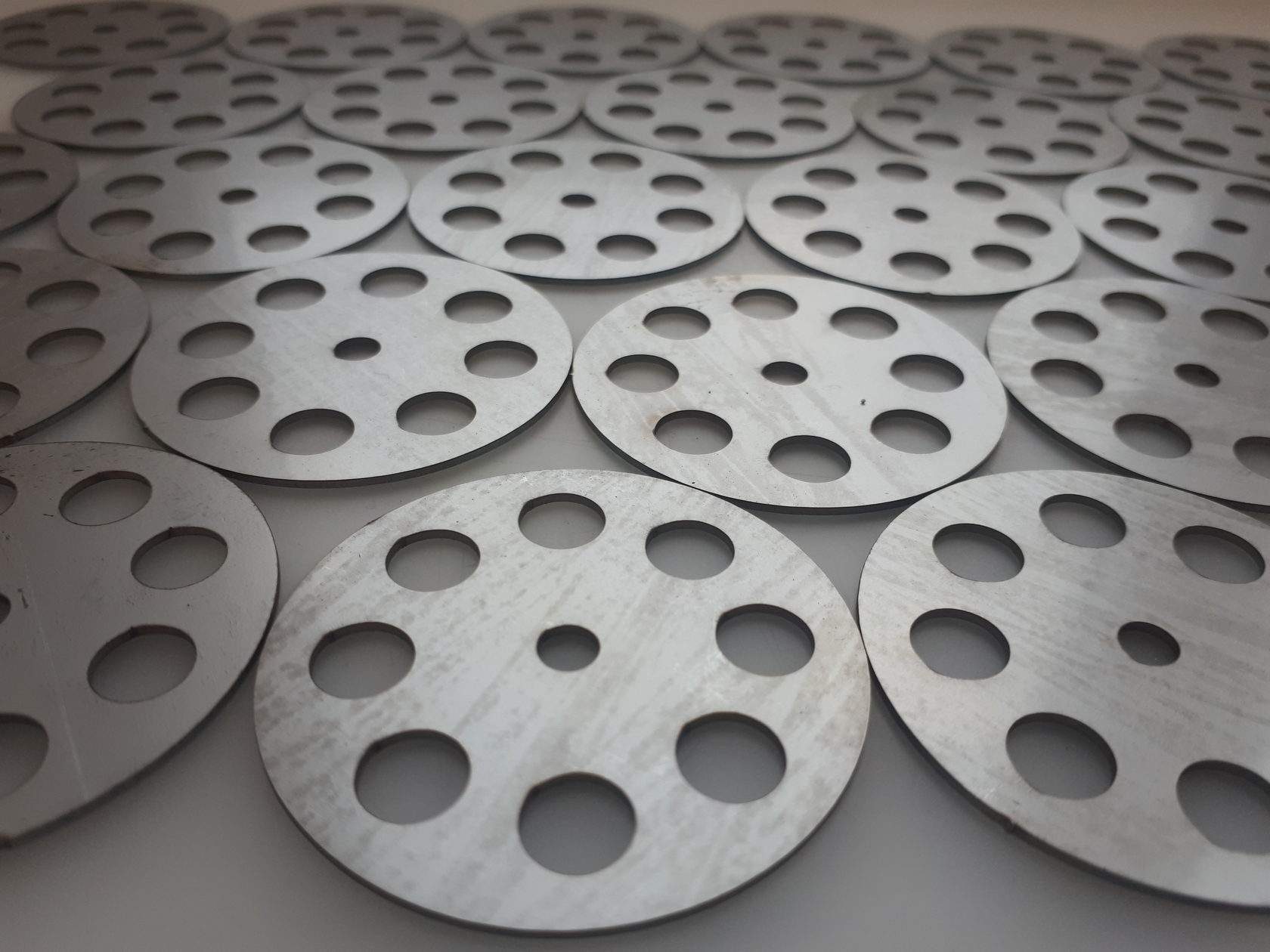

Для резки нержавейки используются высокотехнологичные лазерные установки, позволяющие изготавливать изделия самой сложной формы. Обработка стали совершается автоматически, луч лазера при этом выполняет функции режущего инструмента. Контроль движения лазерного луча осуществляется компьютером по заранее заложенной программе. Получаемая деталь в итоге не имеет каких-либо деформаций, заусенцев и облоя вдоль линии разреза.

В целом, лазерная обработка нержавеющей стали любой марки обладает следующими достоинствами:

- погрешность резки минимальна и не превышает 0,08 мм;

- максимальная гибкость и точность в регулировке мощности луча;

- высокая скорость раскроя листового металла;

- практически безотходный процесс;

- способность луча мягко воздействовать на металл, стойкий к коррозии;

- лазерный луч может резать листовой металл любой толщины;

- гарантированное соблюдение заданных геометрических параметров обрабатываемой заготовки с абсолютной точностью.

Рекомендуем статьи по металлообработке

- Дефекты лазерной резки металла: как предотвратить их появление

- Легированная сталь: виды, марки и назначение

- Винтовое соединение: стандарты, размеры, правила выбора

Перечислим другие преимущества лазерной технологии перед остальными популярными методами металлообработки:

- Благодаря заложенной программе автоматизированного контроля качества и выполнения операций достигается высокая точность резки, поэтому имеется возможность создавать сложные детали.

- Каждая лазерная установка обладает достаточной производительностью, чтобы заблаговременно выполнять срочные и тяжелые задачи.

- Нагрев материала происходит только вдоль зоны резки.

- Лазерное оборудование способно выполнять контурный раскрой любой сложности.

- Излишки материала контролируются встроенным компьютером. Расположение всех требуемых форм заготовок рассчитывается программно исходя из наибольшей рациональности.

- Минимальный диаметр создаваемых отверстий составляет всего 0,5 мм.

Лазерная обработка металла считается передовой технологией. Это побуждает заказчиков сегодня отказываться от устаревших методов металлообработки в пользу современных.

С внедрением лазерной технологии производителем качество его продукции значительно возрастает. Также изготовитель получает возможность выполнять индивидуальные заказы.

Резка лазером не меняет физических свойств нержавейки. Данная операция может использоваться для любых её типов вне зависимости от плотности и теплопроводности.

Как осуществляется резка нержавейки лазером

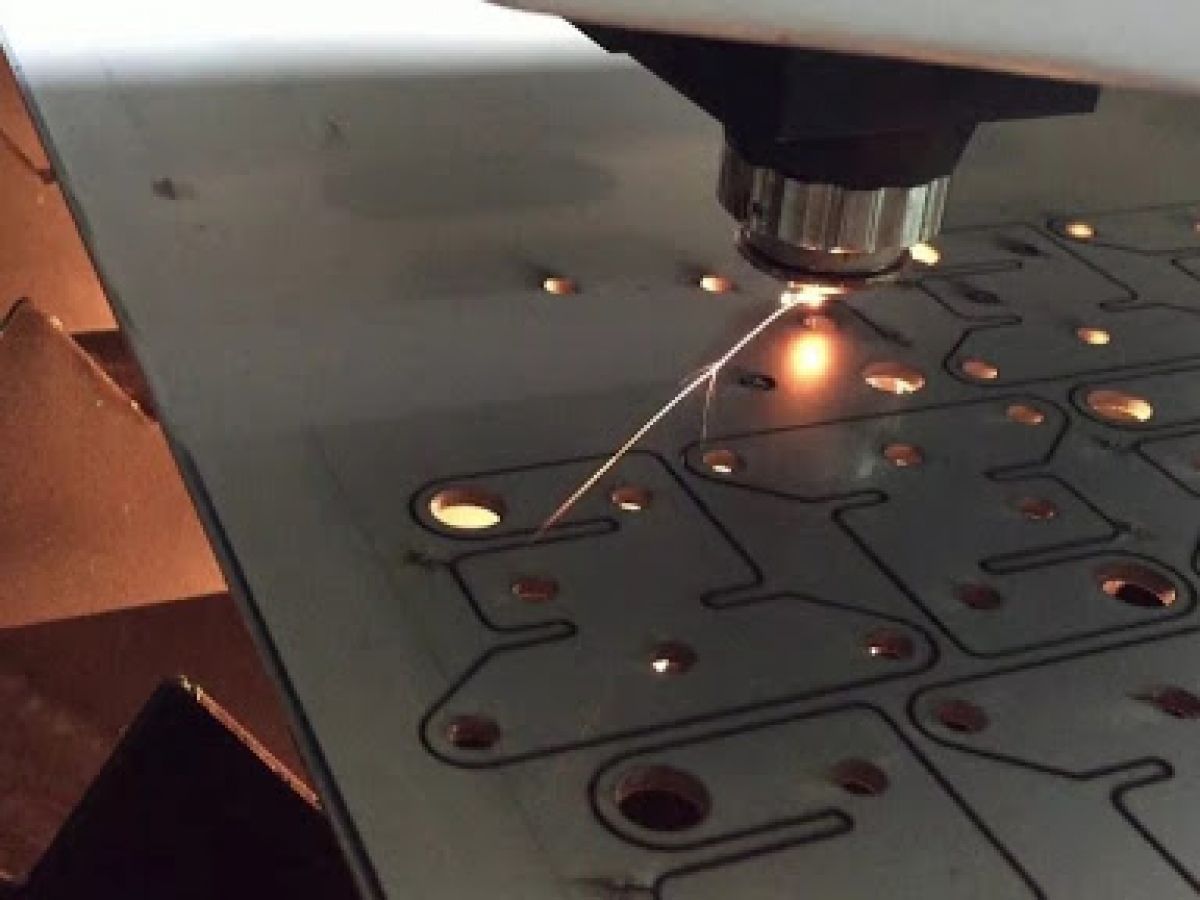

При лазерной резке отсутствует физический контакт с любым обрабатываемым материалом, в том числе и с нержавейкой. Выполнение операций осуществляется световым лучом по встроенным командам.

Луч лазера создает точку фокусировки на поверхности металла, где материал начинает интенсивно гореть, плавиться и испаряться. Такой эффект возможен благодаря следующим характеристикам лазера:

Такой эффект возможен благодаря следующим характеристикам лазера:

- Монохроматичность. Длина волны и частота лазерного луча неизменны, что позволяет лучу легко фиксироваться на любой поверхности с помощью обычных оптических линз.

- Направленность. Луч лазера имеет очень малый угол расходимости, благодаря чему он легко фокусируется на обрабатываемом участке.

- Когерентность. В луче лазера происходят согласованные колебания волн, поэтому возникает резонанс, многократно усиливающий исходную мощность излучения.

При достижении температуры кипения металла в зоне воздействия луча материал испаряется. Благодаря его теплопроводности зона плавления и последующего закипания устремляется вглубь заготовки.

Лазерная металлообработка технологически применима к мягким сплавам и тонколистовому металлу. Выполнение этой процедуры осуществляется двумя способами:

- резка лазером через плавление нержавейки;

- резка лазером через испарение нержавейки.

Самым распространенным и дешевым способом является плавление с помощью лазерного луча. Действие сфокусированного лазера на поверхность металла способствует его быстрому нагреву, в результате чего в этой зоне он начинает плавиться. Равномерное движение луча лазера позволяет создавать нужную форму детали.

При избыточном нагреве молекулы металла переходят в фазу закипания, в которой частички материала мгновенно испаряются.

Второй метод резки, выполняемый через испарение, наиболее эффективен и точен, но при этом особо требователен с точки зрения используемых ресурсов и мощностей. Поскольку данный способ достаточно дорогостоящий, он заметно увеличивает себестоимость выпускаемой продукции.

С помощью лазерной установки производится обработка металла в двух режимах:

- Врезка. Используется для формирования сквозных щелей различных диаметров. Технология позволяет создавать микроотверстия и разрезы минимальной ширины

- Раскрой.

Сначала производится прожиг металлической заготовки (создается пробоина минимального диаметра), а затем режущая головка движется в направлении, заданном заложенной в станке программой

Сначала производится прожиг металлической заготовки (создается пробоина минимального диаметра), а затем режущая головка движется в направлении, заданном заложенной в станке программой

В процессе раскроя нержавейки структура металла в зоне действия луча разрушается. Это происходит последовательно в три этапа:

- Нагрев металла.

- Плавление металла.

- Испарение частиц распада.

Лазерный луч — это источник тепла, концентрирующий в себе газ в условиях высокой температуры. Имея сечение всего 10–20 мкм, луч обладает тепловой мощностью 100 МВт/кв. см. Чем мощнее источник, тем быстрее протекает каждый этап разрушения.

Сконцентрированная на небольшом участке тепловая энергия луча лазера почти мгновенно расплавляет материал в этом месте. Происходящая в металле термохимическая реакция разделяет его и меняет структуру в зоне действия лазера.

Сравним два вида резки нержавейки, выявив их сходства и различия:

Металл режется в результате термохимической реакции.

Металл режется в результате механического разрушения его поверхности.

Активным элементом выступает газ (кислород или азот).

Активным элементом служит вода с абразивными материалами.

Скорость резки достигает 2,5 м/с.

Скорость резки составляет от 52 до 62 м/ч.

С увеличением скорости резки ухудшается качество обработки.

С повышением рабочего давления увеличивается скорость резки.

Применима для раскроя металла любого типа толщиной до 100 мм.

Применима для раскроя металла любого типа толщиной до 100 мм.

Какое оборудование используется для резки нержавейки лазером

Установки для лазерной обработки нержавейки обладают следующими характеристиками:

- давление газовой струи и ее состав;

- тип обрабатываемого материала;

- интенсивность и мощность лазерного луча.

Установки для лазерной резки бывают следующих типов:

- Твердотельные установки. Рабочим органом в них служит кристалл рубина, алюмоиттриевый гранат или неодимовое стекло. Угол светового потока, падающего на минерал, имеет точное значение. Оборудование небольшой мощности может использоваться и для раскроя цветных металлов, и для гравировки металлических поверхностей. Небольшие установки пригодны для ручной обработки заготовок и могут применяться в небольших слесарных мастерских.

- Газовые установки. Активным элементом в данном оборудовании является газ. Он заряжается в процессе прохождения через электрическое поле. Затем начинает испускать монохроматическое излучение в световом диапазоне. Значительное распространение получили щелевидные газовые установки, в которых применяется диоксид углерода. Оборудование обладает небольшими размерами, при этом оно простое в использовании и достаточно мощное.

- Газодинамические установки.

Обработка нержавейки в данных установках весьма дорогая из-за сложности и высокой мощности оборудования. Используемый в качестве активного компонента газ, чаще всего углекислый, разогревается до 2000–3000 градусов Цельсия. Далее, проходя через узкое отверстие, он расширяется и охлаждается. В результате чего выделяется энергия, формирующая лазерный луч. Эти сложные установки отличаются превосходной точностью получаемых изделий, которые затем можно сразу же передавать в гибочный цех.

Обработка нержавейки в данных установках весьма дорогая из-за сложности и высокой мощности оборудования. Используемый в качестве активного компонента газ, чаще всего углекислый, разогревается до 2000–3000 градусов Цельсия. Далее, проходя через узкое отверстие, он расширяется и охлаждается. В результате чего выделяется энергия, формирующая лазерный луч. Эти сложные установки отличаются превосходной точностью получаемых изделий, которые затем можно сразу же передавать в гибочный цех.

Обязательные компоненты и системы оборудования, осуществляющего лазерную резку и гравировку нержавейки:

- Излучатель, генерирующий пучки лазера.

- Система перемещения и формирования лазерного луча. В ней из пучков формируется непрерывный луч, направляемый в требуемую точку фокусирующим механизмом.

- Система создания и транспортировки газа. В ней готовится рабочий газ нужного состава и объема. Затем система транспортирует его к зоне резки через сопло.

- Координирующее устройство, управляющее взаимным перемещением лазерного луча и заготовки.

- Система автоматики. Она контролирует и регулирует все составляющие части установки. В том числе задает команды координирующему устройству и системе создания и транспортировки газа.

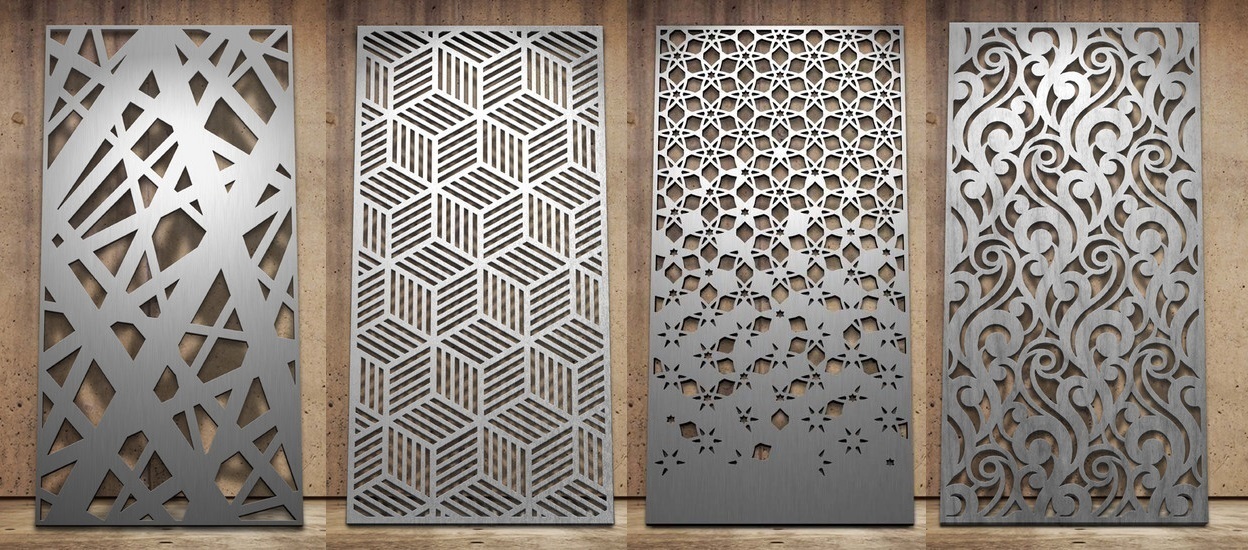

Производятся также специальные установки для разрезания труб и обработки пластичных и мягких материалов. В целом, популярность лазерной резки продолжает расти, поскольку данная технология значительно снижает трудоемкость производственного процесса и минимизирует долю ручной работы. Резка нержавейки лазером также активно применяется для изготовления разнообразных деталей и создания декоративных изделий из листовых заготовок различной толщины.

Читайте также

10.05.2023

Чем сверлить нержавейку

Подробнее

05.05.2023

Рессорная сталь: характеристики, сферы применения

Подробнее

04. 05.2023

05.2023

Перехлест арматуры: виды, стыковка, особенности

Подробнее

03.05.2023

Метод штамповки: плюсы и минусы, виды

Подробнее

28.04.2023

Термическая сварка: виды и особенности

Подробнее

25.04.2023

Сварка под давлением и ее преимущества

Подробнее

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17.04.2023

Шлифовка металла: методы, виды

Подробнее

Лазерная резка нержавеющей стали | Цены на услуги по лазерной резке нержавейки

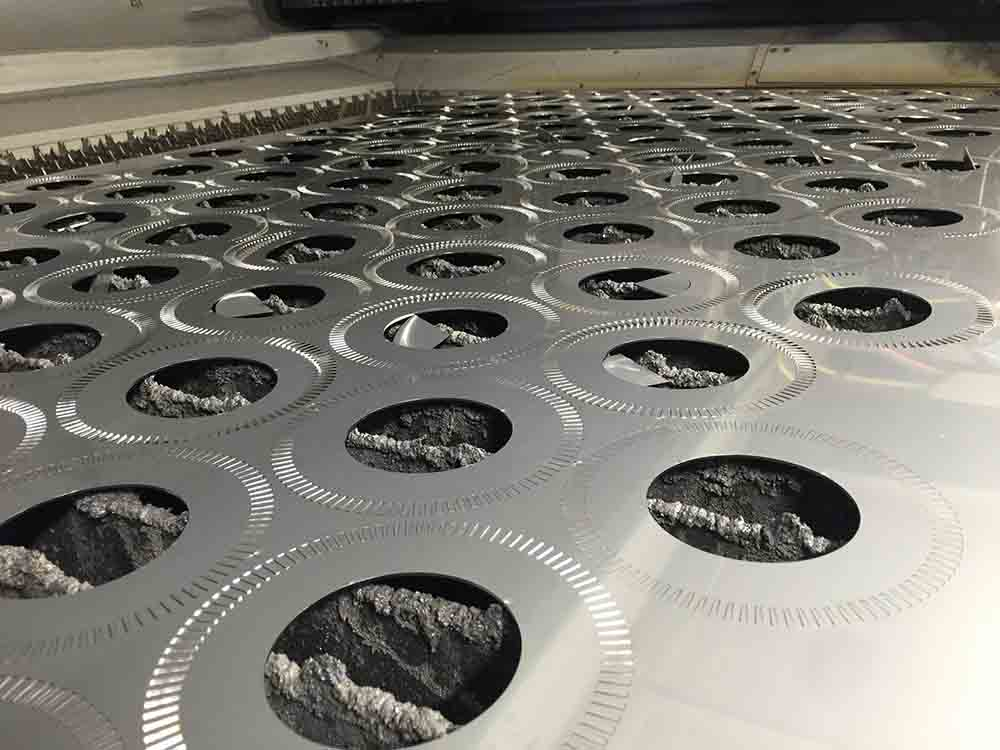

Сложность раскроя нержавейки лазером состоит в появлении шлака в зоне обработки. Причина кроется в ее составе, а именно в легирующих элементах, способных формировать тугоплавкие оксиды. Они блокируют лазерный луч. Другая проблема — слабая жидкотекучесть оксидов в ходе плавления, характерная для высокохромистых и хромоникелевых сталей. Сложность резки увеличивается с возрастанием толщины самого изделия.

Для более эффективного раскроя нержавеющей стали лазером рекомендуется подавать под высоким давлением очищенный азот в область воздействия. Хорошие результаты дает заглубление фокального пятна луча в разрезаемый материал. Тем самым диаметр входного отверстия увеличивается, способствуя лучшему контакту газа с зоной расплава.

Хорошие результаты дает заглубление фокального пятна луча в разрезаемый материал. Тем самым диаметр входного отверстия увеличивается, способствуя лучшему контакту газа с зоной расплава.

Максимально эффективного лазерного раскроя нержавеющей стали добиваются путем правильного подбора скорости реза, мощности излучения, давления азота, диаметра фокального пятна. Работая в импульсном режиме, необходимо выставить корректную длительность и частоту импульсов при средней мощности излучения. Качество раскроя контролируют по шероховатости поверхности в зоне обработки. Незначительные дефекты легко устраняются методом шлифовки.

Плюсы резки лазером:

- высокая скорость раскроя;

- незначительная погрешность при резке — не больше 0,1 мм;

- малое количество отходов;

- возможность получать детали нестандартной и сложной формы;

- минимальное термическое действие на металл;

- возможность работы с твердыми типами стали, плохо поддающимися обработке механическими способами.

Компания «МНИТЕК» осуществляет лазерный раскрой нержавеющей стали с использованием современных технологичных комплексов «Навигатор КС-3В». В данном оборудовании задействован волоконный лазер, что повышает КПД на 20–30 % по сравнению с традиционными газовыми установками. Даже при работе с металлическими листами большой толщины комплексы обеспечивают быстрый ровный рез.

Лазерная резка нержавеющей стали — не единственное направление деятельности предприятия. В нашем распоряжении труборезы, сварочные аппараты, высокопроизводительные гибочные прессы, станки для нарезания резьбы и шлифовки. Мы сотрудничаем с крупными организациями из Москвы и регионов, занимающимися станкостроением, изготовлением деталей для микроэлектроники и пр., а также с индивидуальными предпринимателями, возводящими на заказ легкие металлоконструкции.

Вопрос-ответ

Влияет ли лазер на свойства пищевой нержавейки?

Пищевую нержавейку мы режем азотом. Это позволяет сохранить свойства металла даже на кромке листа. Кроме того, деталь не деформируется и не меняет цвет в месте реза, что позволяет сохранить эстетичный внешний вид.

Кроме того, деталь не деформируется и не меняет цвет в месте реза, что позволяет сохранить эстетичный внешний вид.

Можно ли резать нержавейку в пленке?

Да, можно. Детали, к внешнему виду которых предъявляются повышенные требования, режутся и гнутся в пленке. Однако, нужно учесть, что есть пленки, которые «сдувает» во время раскроя. Если вы заказываете металл самостоятельно – обязательно выясните этот момент у поставщика.

Видео с нашего производства

Не нашли нужную услугу?

Оставьте заявку и мы свяжемся с вами в течение 5 минут!

Лазерная резка из нержавеющей стали — Etsy Турция

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное,

присоединяйтесь к сообществу, делающему добро.

(

1000+ релевантных результатов,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

)

Эффективный лазер для резки различных видов нержавеющей стали

Многие марки нержавеющей стали можно резать лазером быстро и точно, если у вас есть подходящие инструменты. Лазерная резка предлагает различные преимущества по сравнению с более традиционными подходами — она предотвращает деформационное упрочнение, подвергает металл минимальному нагреву и часто не требует обработки. Однако резка нержавеющей стали требует знаний, осторожности и хорошего оборудования. Эта статья задумана как учебник для начинающих о том, как сделать это правильно и избежать распространенных ошибок.

Лазерная резка предлагает различные преимущества по сравнению с более традиционными подходами — она предотвращает деформационное упрочнение, подвергает металл минимальному нагреву и часто не требует обработки. Однако резка нержавеющей стали требует знаний, осторожности и хорошего оборудования. Эта статья задумана как учебник для начинающих о том, как сделать это правильно и избежать распространенных ошибок.

Что такое нержавеющая сталь?

Нержавеющая сталь — это общий термин для аустенитных, ферритных, дисперсионных, мартенситных и дуплексных (с аустенитными и мартенситными компонентами) сплавов. Эти сплавы содержат железо, углерод, хром и ряд других металлических легирующих добавок, таких как: никель, молибден, медь, ниобий, титан и алюминий. Преднамеренные добавки также могут быть неметаллическими, такими как: кремний, углерод и сера.

Результатом является спектр свойств. Некоторые сплавы обладают сильными магнитными свойствами, в то время как другие слабо или полностью немагнитны. Некоторые такие стали легко упрочняются, в то время как другие практически не изменяются. И хотя «нержавеющая сталь» риторически является синонимом коррозионной стойкости, некоторые версии на самом деле не очень хороши в этом отношении.

Некоторые такие стали легко упрочняются, в то время как другие практически не изменяются. И хотя «нержавеющая сталь» риторически является синонимом коррозионной стойкости, некоторые версии на самом деле не очень хороши в этом отношении.

Какие существуют типы нержавеющей стали для лазерной резки?

Все сплавы нержавеющей стали можно резать лазером при условии надлежащих настроек станка, достаточной мощности и соответствующей контролируемой атмосферы. В целом, типы нержавеющих сталей, пригодных для резки, следующие:

- Аустенитная нержавеющая сталь: Эти стали имеют гранецентрированную кубическую структуру. Их нельзя подвергать термической обработке, и они немагнитны. Аустенитная структура серии 300 обусловлена высоким содержанием никеля, тогда как в серии 200 это влияние марганца и азота в структуре. Они обладают высокой коррозионной стойкостью и упрочняются в различной степени.

- Мартенситная нержавеющая сталь: Мартенситная нержавеющая сталь может быть с высоким или низким содержанием углерода.

Все они могут быть закалены и отпущены с помощью процессов нагрева/закалки. Классифицируемые как серия 400, они обычно менее прочны, чем аустенитные стали, и обладают более низкой коррозионной стойкостью. Однако они значительно лучше поддаются механической обработке из-за более низкого содержания никеля и меньшей тенденции к упрочнению.

Все они могут быть закалены и отпущены с помощью процессов нагрева/закалки. Классифицируемые как серия 400, они обычно менее прочны, чем аустенитные стали, и обладают более низкой коррозионной стойкостью. Однако они значительно лучше поддаются механической обработке из-за более низкого содержания никеля и меньшей тенденции к упрочнению. - Ферритная нержавеющая сталь: Это подгруппа серии 400. Эти материалы поддаются термообработке и затвердевают без особых усилий. Примерами являются нержавеющая сталь 430, которую часто называют сталью для лезвий. Они не переносят криогенных условий, но сохраняют свои свойства при высоких температурах. Кроме того, они не поддаются сварке.

Эти три семейства материалов различаются по таким свойствам, как деформационное упрочнение, магнитная диэлектрическая проницаемость, коррозионная стойкость, твердость и кристаллическая структура.

Что лазеры могут сделать с нержавеющей сталью?

Лазерная резка имеет значительные преимущества по сравнению с другими методами двумерной обработки при работе с нержавеющей сталью. Технология не требует усилий или искажений, поэтому она не вызывает упрочнения. Лазерная резка при оптимальных условиях дает плавные, довольно гладкие края, которые редко нуждаются в последующей обработке. За один проход возможна резка глубиной до 100 мм, что позволяет быстро обрабатывать большие детали.

Технология не требует усилий или искажений, поэтому она не вызывает упрочнения. Лазерная резка при оптимальных условиях дает плавные, довольно гладкие края, которые редко нуждаются в последующей обработке. За один проход возможна резка глубиной до 100 мм, что позволяет быстро обрабатывать большие детали.

Лазерная маркировка нержавеющей стали бывает двух видов: прямая абляция и лазерный отжиг. Лазерная абляция — это процесс, при котором материал испаряется и удаляется. С другой стороны, при лазерном отжиге поверхность оксида хрома практически не нарушена; вместо этого металл под ним отжигается или плавится, и под внешней оксидной пленкой происходит ограниченное окисление. Последний метод делает маркировку более чистой, но требует значительных навыков, чтобы сделать это, не удаляя часть материала. Низкий (сильно локализованный) нагрев области-мишени приводит к незначительным искажениям и окрашиванию в более широкой зоне термического влияния (ЗТВ) или вообще к их отсутствию. Напротив, обработка фрезой с быстрым вращением может значительно изменить твердость вокруг зоны разреза и может привести к тепловой деформации и обесцвечиванию на более широких участках.

Лазерная гравировка нержавеющей стали также возможна, но часто приводит к обесцвечиванию. Процесс гравировки разрушает некоторые поверхностные оксидные слои. Лазерная гравировка функционально идентична лазерной резке. Разница в том, что для достижения хорошего качества поверхности необходимо очень жестко контролировать глубину резания.

Лазерное травление — более контролируемый процесс обработки нержавеющей стали. Подповерхность неокисленного металла отжигают или плавят без удаления защитного оксидного поверхностного слоя, который практически прозрачен для большинства режущих лазеров. Этот метод позволяет ограничить диффузию кислорода через оксидный слой, окрашивая металл под ним в оттенки желтого или коричневого цвета в зависимости от интенсивности. Этот процесс иногда называют лазерным отжигом.

Какой тип лазера может эффективно резать нержавеющую сталь?

Лазеры, которые могут эффективно резать нержавеющую сталь, — это волоконные и CO2-лазеры. Волоконные лазеры могут генерировать гораздо более узкие лучи — обычно половина диаметра «точки» резака CO2-лазера. Это приводит к примерно четырехкратному увеличению эффективной мощности при той же выходной энергии лазера. Благодаря этому волоконные лазеры могут работать быстрее и с большей точностью. Эксплуатационные расходы на волоконные лазеры ниже из-за их электрического КПД (в 4-6 раз выше, чем у устройств на CO2) и твердотельной конструкции. Однако в процессе резки им требуется больше защитного газа азота.

Это приводит к примерно четырехкратному увеличению эффективной мощности при той же выходной энергии лазера. Благодаря этому волоконные лазеры могут работать быстрее и с большей точностью. Эксплуатационные расходы на волоконные лазеры ниже из-за их электрического КПД (в 4-6 раз выше, чем у устройств на CO2) и твердотельной конструкции. Однако в процессе резки им требуется больше защитного газа азота.

Лазерная резка CO2 обычно обеспечивает ширину режущего луча 600 мкм. Эти лазеры обладают гораздо большей мощностью, чем волоконные лазеры, хотя современные волоконные лазеры набирают силу в этом отношении. Лазеры CO2 лучше подходят для резки более толстых деталей с меньшей точностью. Капитальные затраты на оборудование значительно ниже, чем для станков с волоконным лазером, но операционные затраты выше в расчете на длину реза. Для получения дополнительной информации см. наше руководство по типам лазерных резаков.

Каковы ожидаемые результаты использования лазера для резки нержавеющей стали?

Лазерная резка нержавеющей стали может быть точной и оставлять чистые кромки с небольшим или нулевым термическим повреждением, если все настройки оптимизированы. Однако, чтобы сделать это возможным, газовая установка должна обеспечивать чистоту пути лазера. Этот процесс не является надежным; некоторые ошибки являются общими и могут быть исправлены после их обнаружения. Они перечислены ниже:

Однако, чтобы сделать это возможным, газовая установка должна обеспечивать чистоту пути лазера. Этот процесс не является надежным; некоторые ошибки являются общими и могут быть исправлены после их обнаружения. Они перечислены ниже:

- Большие, неравномерные подтеки на нижней поверхности с обеих сторон реза: Резак слишком горячий. Увеличьте скорость подачи (для уменьшения локального нагрева), подачу воздуха (для охлаждения) или немного поднимите фокусную точку над разрезом.

- Большое, неравномерное подтекание на нижней грани, с одной стороны реза: Дефекты, аналогичные подтеканию с обеих сторон, но обычно вызванные неправильно отцентрованным соплом вспомогательного воздуха.

- Небольшие потеки на нижней кромке реза: Фокальная точка слишком низкая и/или скорость подачи слишком высокая.

- Видны брызги расплава вверх: Слишком высокая скорость подачи и, в некоторых случаях, подача воздуха слишком агрессивна.

- Желтое или коричневое окрашивание на срезе: Подача азота слишком низкая или азот загрязнен кислородом.

Какие советы следует учитывать при лазерной резке нержавеющей стали?

Настройка и эксплуатация лазерного резака зависит от многих факторов, а нержавеющая сталь — нелегкий в обработке материал. Ниже приведены некоторые советы, которые следует учитывать:

- Убедитесь, что воздуходувка настроена надлежащим образом. Следите за брызгами от разреза (материал выдувается вверх слишком большим количеством воздуха), закупоренной оптикой (слишком мало воздуха) и асимметричным зазором (воздуходувка недостаточно точно отцентрирована).

- Убедитесь, что глубина резкости установлена правильно. Тщательно измерьте размер и форму пропила.

- Убедитесь, что оптика чистая.

- Если вы используете азот для воздуходувки, обратите внимание на окисление (желтое или коричневое окрашивание на срезе). Если это видно, это говорит о том, что скорость потока азота слишком мала, чтобы исключить кислород.

- Найдите широкую зону термического влияния (расплавленную или обесцвеченную/синюю кромку) вокруг разреза и следы расплавления на нижней стороне. Это может указывать на слишком низкую скорость подачи или слишком высокую мощность лазера.

Как правило, лучше всего начинать с рекомендуемых производителем станка настроек для материала, который вы режете. Настраивайте параметры постепенно, чтобы понять эффект изменений.

Как резать нержавеющую сталь лазером?

Процесс лазерной резки нержавеющей стали описан ниже:

- Убедитесь, что ваш станок оснащен подходящим типом лазера для резки нержавеющей стали — оптимальным будет CO2- или волоконный лазер.

- Установите выходную мощность машины так, чтобы она соответствовала минимуму, необходимому для разреза, который вы планируете выполнить

- Убедитесь, что настройка машины выполнена правильно в соответствии с инструкциями производителя. Это включает в себя: фокусное расстояние, настройки мощности, чистую оптику, подачу воздуха или подачу газа.

- Поместите образец обрезков на стол и выполните последовательность пробных разрезов. Настройки должны начинаться с рекомендаций производителя для планируемого разреза. Вносите небольшие изменения в один параметр за раз, чтобы изучить переменные и их влияние на качество резки.

- Выполните необходимый рез на свежем материале.

Какой станок для лазерной резки нержавеющей стали лучше?

Лучший станок для резки нержавеющей стали волоконным лазером зависит от вашего бюджета и области применения. Если вам нужна экстремальная производительность и быстрая обработка листов из нержавеющей стали большой толщины, лучшими вариантами станков с волоконным лазером являются машины Kern Lasers в США и SEI Laser в Италии.

Сколько стоит в среднем станок для лазерной резки нержавеющей стали?

Средней цены на станки для лазерной резки, способные обрабатывать нержавеющую сталь, действительно не существует. Это связано с тем, что эти машины значительно различаются в зависимости от возможностей и функций. Например, очень легкие машины, такие как SculptfunS9.начинаются с 300 долларов, в то время как более тяжелые машины начинаются с 3000 долларов. Высококачественные промышленные машины обычно стоят более 30 000 долларов.

Например, очень легкие машины, такие как SculptfunS9.начинаются с 300 долларов, в то время как более тяжелые машины начинаются с 3000 долларов. Высококачественные промышленные машины обычно стоят более 30 000 долларов.

Дороги ли машины для лазерной резки?

Да, оптоволоконные лазеры, как правило, стоят в 5-10 раз дороже, чем CO2-лазеры, хотя их производительность выше, а расходы на техническое обслуживание и электроэнергию значительно ниже. Тем не менее, для легкого использования преимущества волоконных лазерных резаков не являются подавляющими, и они еще не могут достичь огромной пиковой мощности, доступной для CO2-лазеров.

Существуют ли альтернативы лазерной резке нержавеющей стали?

Да, существуют альтернативы лазерной резке нержавеющей стали. Развитие станков с ЧПУ и твердосплавных фрез улучшило обрабатываемость материала, но его долгое время также обрабатывали более старыми, менее сложными средствами. Обрабатывать легкую нержавеющую сталь с помощью ручных инструментов вполне практично, хотя для получения качественных результатов требуется чрезвычайное терпение и мастерство. Нержавеющая сталь также может резаться с использованием плазмы, гидроабразивных и электроэрозионных устройств, что дает отличные результаты. Многоосевая искровая эрозия является распространенным методом изготовления инструментов из нержавеющей стали и полостей пресс-форм для литья под давлением.

Нержавеющая сталь также может резаться с использованием плазмы, гидроабразивных и электроэрозионных устройств, что дает отличные результаты. Многоосевая искровая эрозия является распространенным методом изготовления инструментов из нержавеющей стали и полостей пресс-форм для литья под давлением.

Можно ли выполнять лазерную гравировку на нержавеющей стали?

Да, некоторые виды лазерной гравировки на нержавеющей стали осуществимы, хотя результаты не всегда стабильны, а настройки трудно настроить. Однако глубокая гравировка на нержавеющей стали невозможна. Более простая неглубокая маркировка часто называется лазерным травлением .

В чем разница между CO2 и волоконным лазером для лазерной резки нержавеющей стали?

CO2-лазеры излучают более грубые лучи, чем волоконные лазеры. Однако CO2-лазеры способны обеспечивать значительно более высокую мощность в диапазоне мощностей 100+ кВт. Эти лазеры дешевле, но требуют более высоких затрат на техническое обслуживание, чем волоконные лазеры. Волоконные лазеры имеют ограниченную мощность (15–20 кВт), но могут выполнять резку значительно быстрее, чем машины с CO2-лазером (в 3–5 раз быстрее, чем скорость подачи), потому что их более узкий луч означает более высокую эффективную энергию в точке резки. Для получения дополнительной информации см. наше руководство по лазеру CO2 по сравнению с волоконным лазером.

Волоконные лазеры имеют ограниченную мощность (15–20 кВт), но могут выполнять резку значительно быстрее, чем машины с CO2-лазером (в 3–5 раз быстрее, чем скорость подачи), потому что их более узкий луч означает более высокую эффективную энергию в точке резки. Для получения дополнительной информации см. наше руководство по лазеру CO2 по сравнению с волоконным лазером.

Резюме

В этой статье представлена нержавеющая сталь для лазерной резки, объяснено, что это такое, и обсуждено, когда использовать каждый из них. Чтобы узнать больше о нержавеющей стали для лазерной резки, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об ограничении ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей.