Что такое отжиг: отжиг | это… Что такое отжиг?

Содержание

отжиг | это… Что такое отжиг?

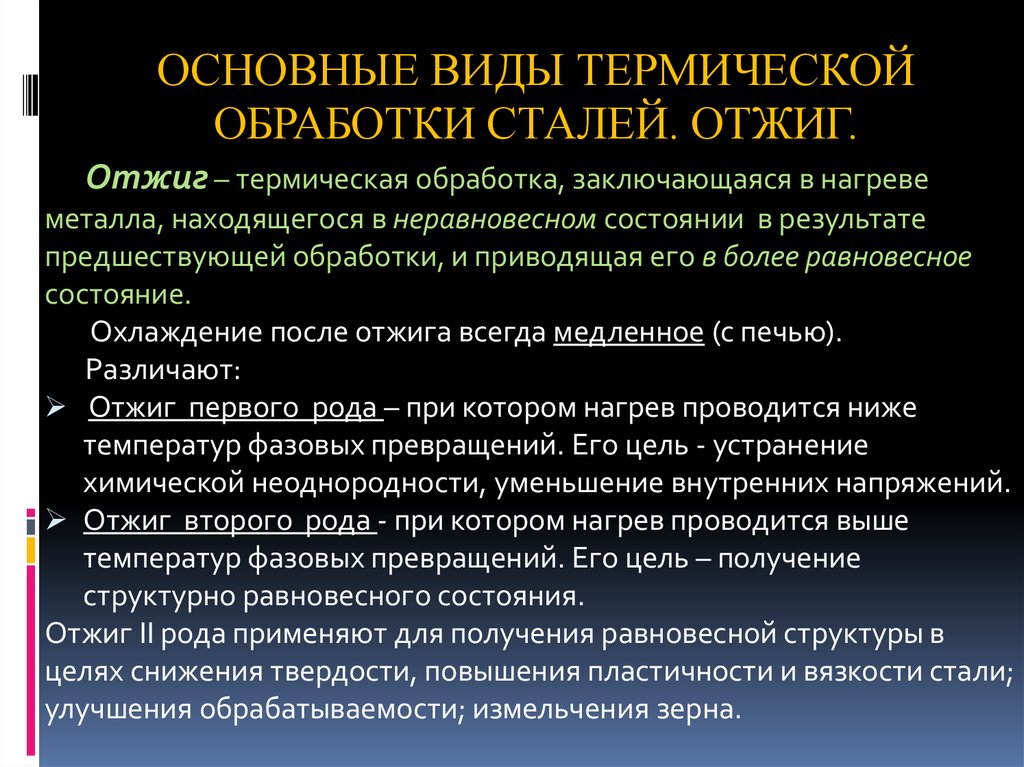

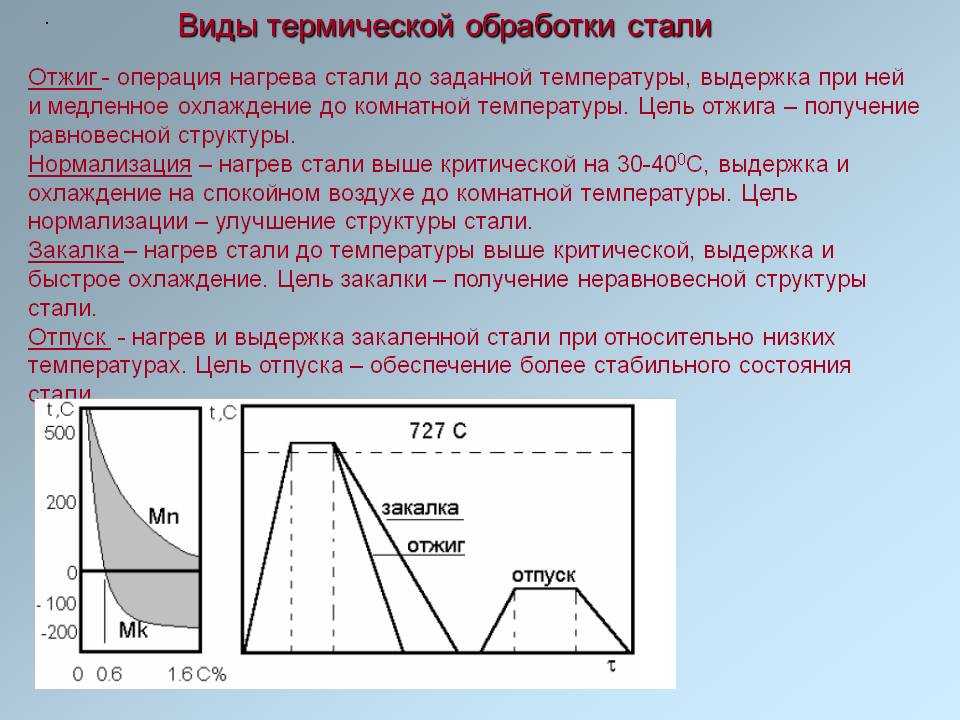

термическая обработка материалов (например, металлов, полупроводников, стёкол), заключающаяся в нагреве до определенной температуры, выдержке и медленном охлаждении. Цель — улучшение структуры и обрабатываемости, снятие внутренних напряжений и т. д.

О́ТЖИГ, вид термической обработки (см.ТЕРМИЧЕСКАЯ ОБРАБОТКА) материалов, заключающийся в нагреве до определенной температуры, выдержке и последующем, обычно медленном, охлаждении.

Отжигом называют термообработку, направленную на получение равновесной структуры.

Различают 2 два вида отжига:

— отжиг 1-го рода – в процессе отжига не происходит фазовой перекристаллизации;

— отжиг 2-го рода — осуществляется с фазовой перекристаллизацией

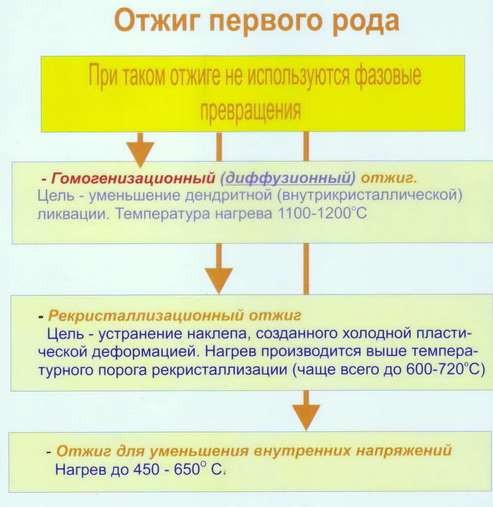

Отжиг 1-го рода

При отжиге первого рода не происходит структурных изменений, связанных с фазовыми превращениями, однако за счет возрастания подвижности атомов при нагреве частично или полностью устраняется химическая неоднородность, медленное охлаждение после отжига позволяет снизить внутренние напряжения. В металлах и сплавах при таком отжиге снимается наклеп (см. НАКЛЕП), понижается твердость, возрастают пластичность и ударная вязкость. Разновидностями отжига первого рода являются: диффузионный (гомогенезирующий отжиг), рекристаллизационный отжиг (рекристаллизация (см. РЕКРИСТАЛЛИЗАЦИЯ)), отжиг для снятия напряжения.

В металлах и сплавах при таком отжиге снимается наклеп (см. НАКЛЕП), понижается твердость, возрастают пластичность и ударная вязкость. Разновидностями отжига первого рода являются: диффузионный (гомогенезирующий отжиг), рекристаллизационный отжиг (рекристаллизация (см. РЕКРИСТАЛЛИЗАЦИЯ)), отжиг для снятия напряжения.

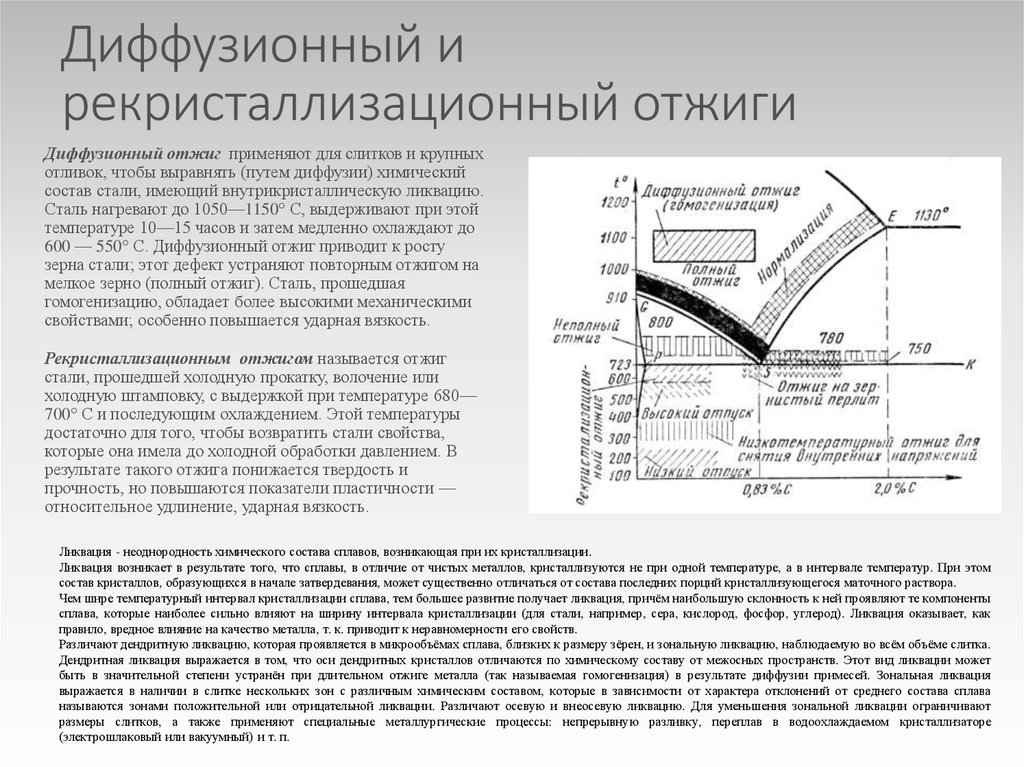

Гомогенизирующий (диффузионный) отжиг

Цель гомогенизирующего отжига — устранение химической, а иногда и фазовой неоднородности, вызванной внутрикристаллической ликвацией (см. ЛИКВАЦИЯ), и, как правило, отрицательно влияющей на свойства материала Длительность отжига и температура подбираются таким образом, чтобы диффузия успела пройти на расстояния, равные по порядку величины размеру областей неоднородности. Обычно гомогенизирующий отжиг проводят при температурах (0,8—0,9)Тпл., а продолжительность отжига может достигать нескольких десятков часов. При высокой температуре подвижность атомов в кристаллической решетке высокая и с течением времени за счет процессов диффузии происходит постепенное выравнивание химического состава. Все сплавы после кристаллизации характеризуются неравновесной структурой, т. е. их химический состав является переменным как в пределах одного зерна, так и в пределах всего слитка.

Все сплавы после кристаллизации характеризуются неравновесной структурой, т. е. их химический состав является переменным как в пределах одного зерна, так и в пределах всего слитка.

Однако усреднение химического состава при отжиге происходит в пределах одного зерна, т. е. устраняется в основном дендритная ликвация. Длительность отжига может быть сокращена ускорением диффузии за счет повышения концентрации точечных или иных дефектов с помощью облучения, предварительного наклепа (если они допустимы). Длительность отжига монокристаллов больше, чем поликристаллов, в которых большую роль играет зернограничная диффузия.

В процессе отжига металла на гомогенизацию происходит постепенное растворение неравновесных фаз, которые могут образоваться в результате кристаллизации с большой скоростью. При последующем медленном охлаждении после отжига такие неравновесные фазы больше не выделяются. Поэтому после гомогенизации металл обладает повышенной пластичностью и легко поддается пластической деформации.

Рекристаллизационный отжиг

Применяется, в основном, для металлов и сплавов, подвергшихся деформационным воздействиям. Холодная пластическая деформация вызывает изменение структуры металла и его свойств. Сдвиговая деформация вызывает увеличение плотности дефектов кристаллической решетки, возникает наклеп (см. НАКЛЕП) или нагартовка. Для снятия эффекта упрочнения применяют рекристаллизационный отжиг, т. е. металл нагревают до температур выше начала кристаллизации, выдерживают и затем медленно охлаждают. Состояние наклепанного материала является термодинамически неустойчивым при всех температурах. Поэтому в отличие от обычных фазовых превращений переход деформированного металла в более стабильное состояние с меньшей свободной энергией не связан с какой-либо определенной температурой. Однако этот переход требует определенной термической активации. Время процесса сокращается с повышением температуры по экспоненциальному закону. Деформация сопровождается образованием дефектов различного типа и характер их распределения разнообразен, поэтому устранение этих дефектов при отжиге происходит путем различных элементарных процессов, совершающихся с разной скоростью, в разных температурных интервалах, с разной энергией активации.

Если необходимо получить металл или сплав, сочетающий определенный уровень прочности с необходимым запасом пластичности, то вместо рекристаллизационного отжига используют отжиг на полигонизацию (см. ПОЛИГОНИЗАЦИЯ). Отжиг на полигонизацию проводят при температуре ниже температуры начала рекристаллизации. Соответственно при такой температуре происходит лишь частичное устранение наклепа за счет процессов возврата (см. ВОЗВРАТ), т. е. происходит уменьшение плотности дефектов кристаллической решетки (см. ДЕФЕКТЫ), образование ячеистой дислокационной структуры без изменения формы зерен.

Отжиг для снятия внутренних напряжений.

Внутренние напряжения могут возникать в результате различных видов обработки. Например, в металлах и в сплавах это могут быть термические напряжения, образовавшиеся в результате неравномерного нагрева, различной скорости охлаждения отдельных частей детали после горячей деформации, литья, сварки, шлифовки и резания. Могут быть структурными, возникшими в результате структурных превращений, происходящих внутри детали в различных местах с различной скоростью. Внутренние напряжения в металле могут достигать большой величины и, складываясь с рабочими, т. е. возникающими при работе, могут неожиданно превышать предел прочности и приводить к разрушению. Устранение внутренних напряжений производится с помощью специальных видов отжига. Этот отжиг проводится при температурах ниже температуры рекристаллизации и составляющей 0,2—0,3)Тпл. Повышенная температура облегчает скольжение дислокаций (см. ДИСЛОКАЦИИ) и, под действием внутренних напряжений, происходит их перераспределение, т. е. из мест с повышенным уровнем внутренних напряжений дислокации перемещаются в области с пониженным уровнем. Происходит как бы разрядка внутренних напряжений. Увеличение температуры резко увеличивает скоростьпроцесса, и продолжительность такого отжига составляет несколько часов.

Могут быть структурными, возникшими в результате структурных превращений, происходящих внутри детали в различных местах с различной скоростью. Внутренние напряжения в металле могут достигать большой величины и, складываясь с рабочими, т. е. возникающими при работе, могут неожиданно превышать предел прочности и приводить к разрушению. Устранение внутренних напряжений производится с помощью специальных видов отжига. Этот отжиг проводится при температурах ниже температуры рекристаллизации и составляющей 0,2—0,3)Тпл. Повышенная температура облегчает скольжение дислокаций (см. ДИСЛОКАЦИИ) и, под действием внутренних напряжений, происходит их перераспределение, т. е. из мест с повышенным уровнем внутренних напряжений дислокации перемещаются в области с пониженным уровнем. Происходит как бы разрядка внутренних напряжений. Увеличение температуры резко увеличивает скоростьпроцесса, и продолжительность такого отжига составляет несколько часов.

Наличие внутренних макронапряжений характерно для большинства выращенных монокристаллов. Величина и уровень напряжений зависят от способа выращивания и технологических параметров процесса. Например, в большинстве практических случаев выращивание объемных кристаллов из расплава сопровождается возникновением внутренних макронапряжений, которые не только определяют формирование дислокационной структуры в процессе роста, но и в значительной мере влияют на механические и физические свойства выращенных кристаллов. Наличие напряжений в объемных кристаллах приводит к их механическому разрушению (образованию трещин, сколов) при изготовлении приборов (на стадии резки слитков, шлифовке пластин). Отжиг в течение нескольких часов с последующим медленным охлаждением позволяет значительно снизить уровень напряжений в кристалле. Так как термообработка полупроводников сопровождается изменением состава и состояния точечных дефектов кристаллов, изменение которых в свою очередь приводит к изменению физических параметров материала, то режимы отжига подбираются индивидуально

Величина и уровень напряжений зависят от способа выращивания и технологических параметров процесса. Например, в большинстве практических случаев выращивание объемных кристаллов из расплава сопровождается возникновением внутренних макронапряжений, которые не только определяют формирование дислокационной структуры в процессе роста, но и в значительной мере влияют на механические и физические свойства выращенных кристаллов. Наличие напряжений в объемных кристаллах приводит к их механическому разрушению (образованию трещин, сколов) при изготовлении приборов (на стадии резки слитков, шлифовке пластин). Отжиг в течение нескольких часов с последующим медленным охлаждением позволяет значительно снизить уровень напряжений в кристалле. Так как термообработка полупроводников сопровождается изменением состава и состояния точечных дефектов кристаллов, изменение которых в свою очередь приводит к изменению физических параметров материала, то режимы отжига подбираются индивидуально

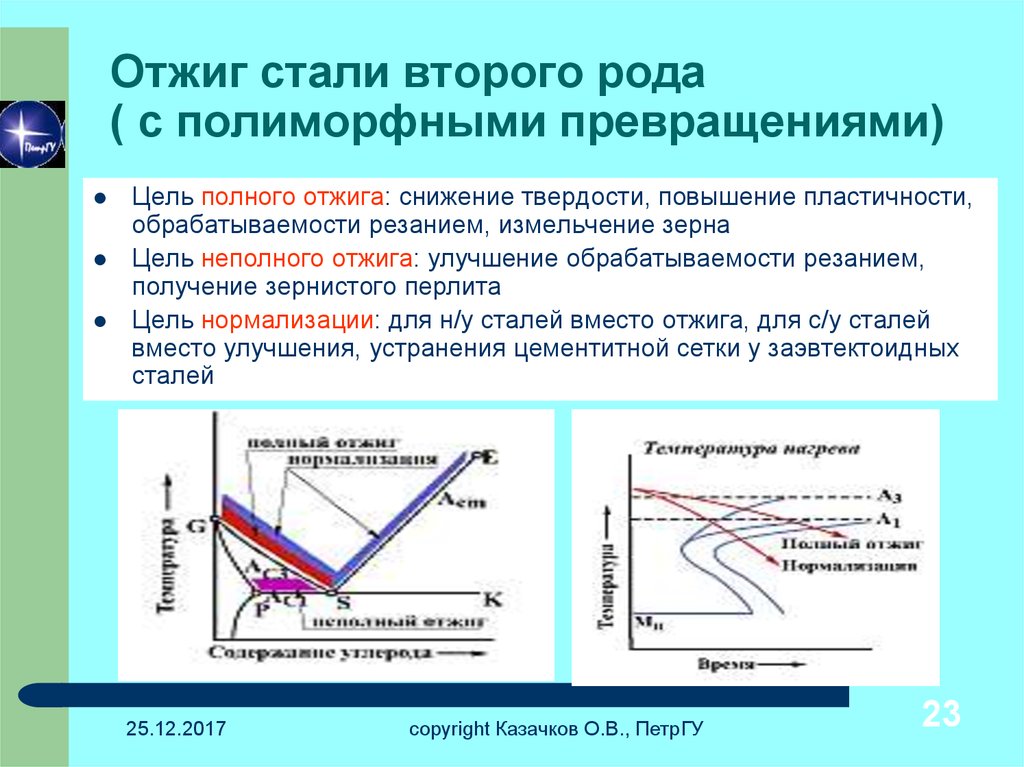

Отжиг 2-го рода

Отжиг 2-го рода является перекристаллизационным отжигом. Во время его проведения в материале происходит полиморфное или другое фазовое превращение, связанное с заменой данной фазы другой (фазовая перекристаллизация). Поэтому для изменения кристаллитов в поликристалле материал отжигают при температуре, превышающей температуру этого превращения. Так как фазовая перекристаллизация осуществляется путем зарождения и роста центров новой фазы, то меняя скорость нагрева и охлаждения, а также температуру перегрева (выше температуры полиморфного превращения), можно управлять величиной кристаллитов. Повышение скорости нагрева и охлаждения увеличивает число центров и измельчает зерно, перегрев укрупняет зерно.

Во время его проведения в материале происходит полиморфное или другое фазовое превращение, связанное с заменой данной фазы другой (фазовая перекристаллизация). Поэтому для изменения кристаллитов в поликристалле материал отжигают при температуре, превышающей температуру этого превращения. Так как фазовая перекристаллизация осуществляется путем зарождения и роста центров новой фазы, то меняя скорость нагрева и охлаждения, а также температуру перегрева (выше температуры полиморфного превращения), можно управлять величиной кристаллитов. Повышение скорости нагрева и охлаждения увеличивает число центров и измельчает зерно, перегрев укрупняет зерно.

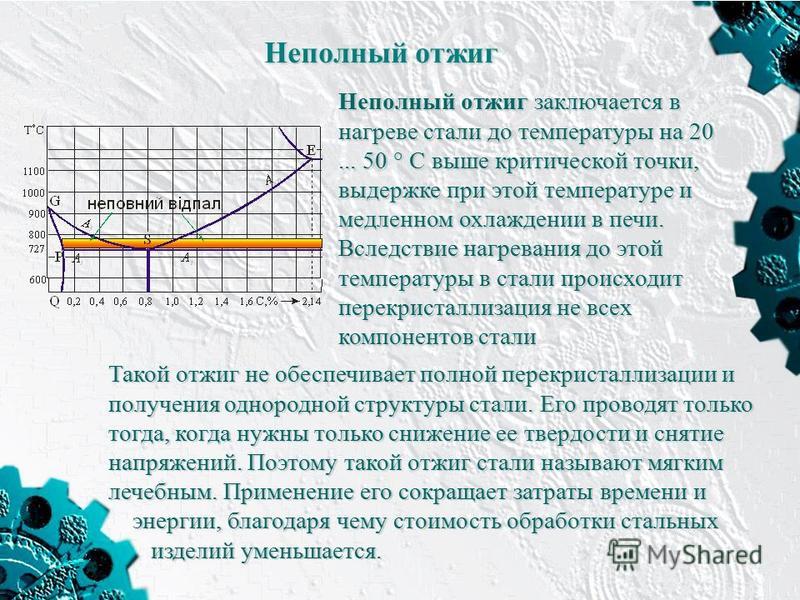

При перекристаллизационном отжиге нагрев и последующее охлаждение может вызвать как частичную, так и полную замену исходной структуры. Полная перекристаллизация позволяет кардинально изменить строение сплава, уменьшить размер зерна, снять наклеп, устранить внутренние напряжения, т.е. полностью изменить структуру и свойства материала. При неполном отжиге структурные превращения происходят не полностью, с частичным сохранением исходной фазы. Неполный отжиг применяется в тех случаях, когда можно изменить строение второй фазы, исчезающей и вновь появляющейся при этом виде отжига.

Неполный отжиг применяется в тех случаях, когда можно изменить строение второй фазы, исчезающей и вновь появляющейся при этом виде отжига.

ОТЖИГ — Что такое ОТЖИГ?

Слово состоит из 5 букв:

первая о,

вторая т,

третья ж,

четвёртая и,

последняя г,

Слово отжиг английскими буквами(транслитом) — otzhig

- Буква о встречается 1 раз. Слова с 1 буквой о

- Буква т встречается 1 раз. Слова с 1 буквой т

- Буква ж встречается 1 раз. Слова с 1 буквой ж

- Буква и встречается 1 раз. Слова с 1 буквой и

- Буква г встречается 1 раз. Слова с 1 буквой г

Отжиг

Отжиг — вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов).

..

ru.wikipedia.org

Отжиг, вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении.

БСЭ. — 1969—1978

ОТЖИГ, медленный нагрев с последующим охлаждением металла, сплава или стекла для устранения внутренних напряжений и уплотнения пустот, смещений в кристаллической решетке, которые могли возникнуть при механической обработке, например…

Научно-технический энциклопедический словарь

ОТЖИГ — процесс термической обработки металла, состоящий в нагреве его до критической точки или несколько выше и последующем медленном охлаждении в горячем песке или шлаке в муфельных (без доступа воздуха) печах.

Технический железнодорожный словарь. — 1941

Отжиг стекла

Отжиг — это процесс медленного охлаждения стекла, нужный для снятия внутренних напряжений в стекле после его создания. Процесс может осуществляться в печи с контролируемой температурой.

ru.wikipedia.org

Полный отжиг

Полный отжиг Full annealing — Полный отжиг. Термин, который обозначает цикл отжига для получения минимальной прочности и твердости. Состав и начальное состояние материала и используемого цикла температуры-времени должны быть определены.

Металлы и сплавы. Справочник. — 2003

ЛАЗЕРНЫЙ ОТЖИГ

ЛАЗЕРНЫЙ ОТЖИГ — в узком, первонач. смысле восстановление под действием лазерного излучения кристаллич. структуры приповерхностных слоев полупроводников, нарушенной ионной имплантацией; открыт в 1975 в СССР [1].

Физическая энциклопедия. — 1988

Изотермический отжиг

Изотермический отжиг Isothermal annealing — Изотермический отжиг. Аустенитизация сплава на железной основе, с последующим охлаждением и выдержкой при температуре, при которой аустенит превращается в относительно мягкую феррито-карбидную смесь.

Металлы и сплавы. Справочник. — 2003

ИЗОТЕРМИЧЕСКИЙ ОТЖИГ — вид отжига стали, заключающийся в нагреве изделия до аустенитного состояния (см. Аустенит), выдержке при такой темп-ре, охлаждении примерно до 600 — 700 °С, новой выдержке до окончания распада аустеннта…

Большой энциклопедический политехнический словарь

Алгоритм имитации отжига

Алгори́тм имита́ции о́тжига (англ. Simulated annealing) — общий алгоритмический метод решения задачи глобальной оптимизации, особенно дискретной и комбинаторной оптимизации.

Один из примеров методов Монте-Карло.

ru.wikipedia.org

Алгоритм имитации отжига (Simulated annealing) — алгоритм решения различных оптимизационных задач. Он основан на моделировании реального физического процесса, который происходит при кристаллизации вещества из жидкого состояния в твёрдое…

www.machinelearning.ru

Русский язык

О́тжиг, -а.

Орфографический словарь. — 2004

- Слова из слова «отжиг»

- Слова на букву «о»

- Слова, начинающиеся на «от»

- Слова c буквой «г» на конце

- Слова c «иг» на конце

- Слова, начинающиеся на «отж»

- Слова, начинающиеся на «отжи»

- Слова, оканчивающиеся на «жиг»

- Слова, заканчивающиеся на «тжиг»

- отжигать

- отжигающийся

- отжигающий

- отжиг

- отжиливать

- отжилить

- отжилок

Отжиг стали: температура, режимы, виды

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

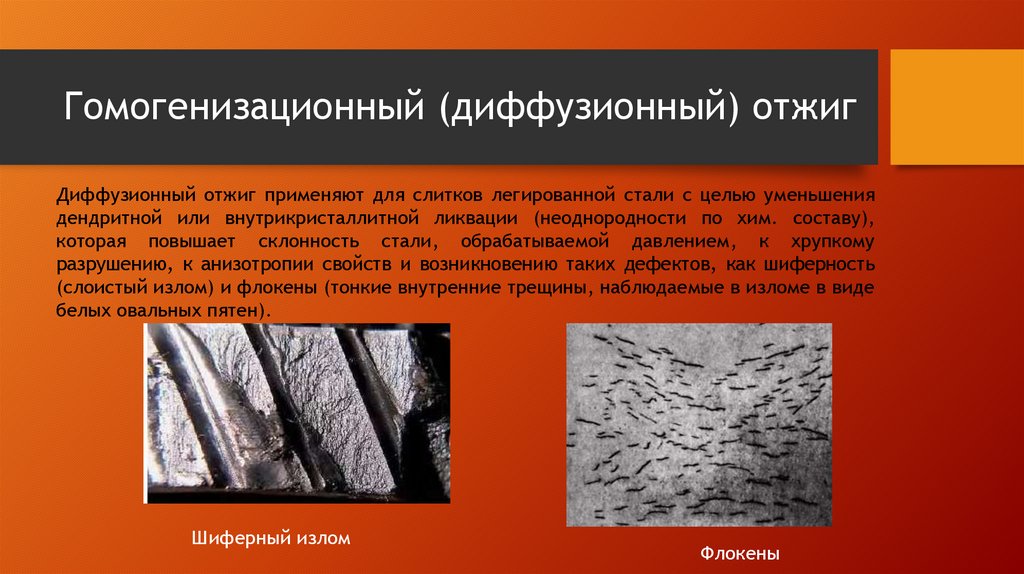

Гомогенизационный отжиг

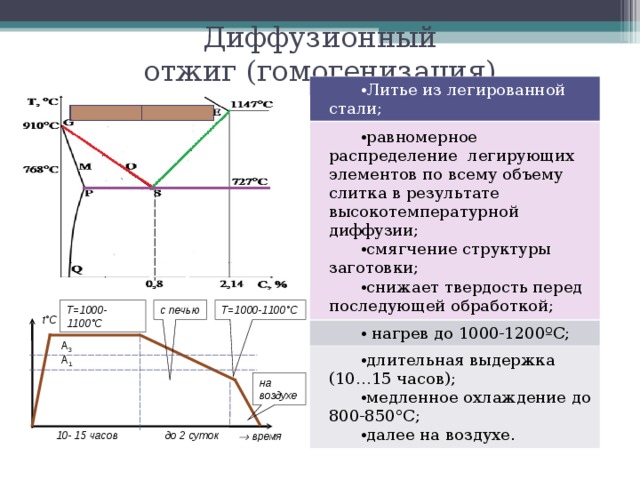

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час. ) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

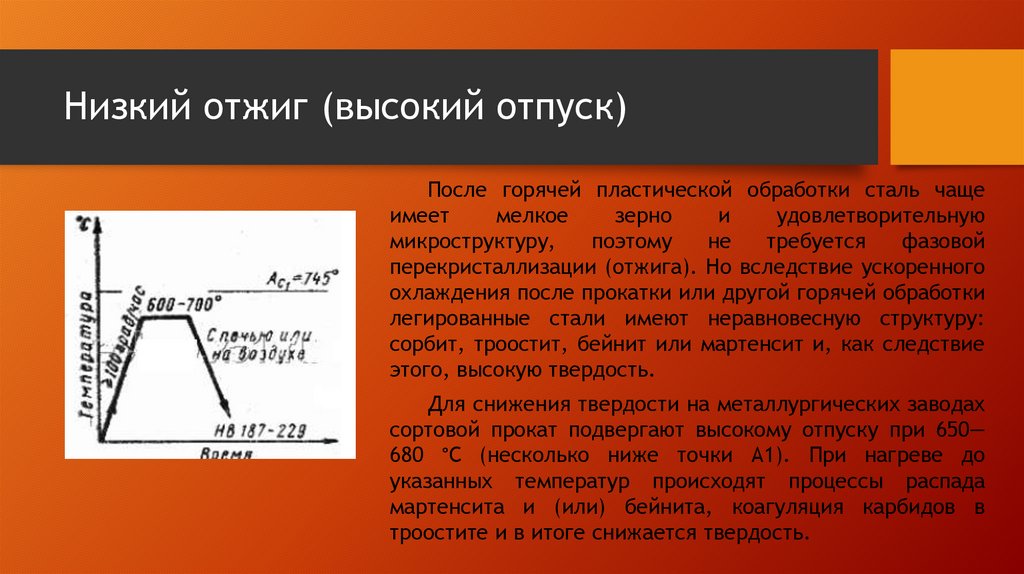

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических характеристик после операций резания, сварки, штамповки, прокатки или закалки.

Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

- привести свойства стали к требованиям последующей термообработки;

- улучшить характеристики материала заготовки перед обработкой резанием или давлением;

- предотвратить деформацию и устранить внутренние напряжения сварных и литых изделий;

- восстановить исходное качество стали после неудачной закалки.

Одной из характерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Отжиг

Операцию проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей металлообработки получаемых изделий резанием. С особенностями вас познакомит видео:

С особенностями вас познакомит видео:

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

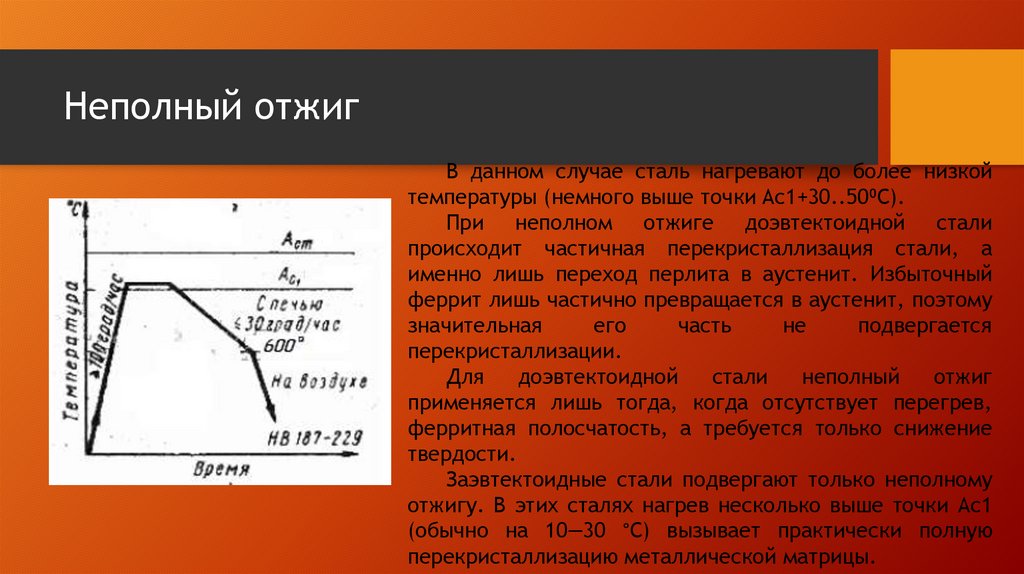

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

Ориентироваться придется исключительно по цвету раскаленного металла.

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Низкотемпературный отжиг

| Гетеродиффузия Р32 при 700 С, стимулированная ионной бомбардировкой Р31. дозы ионов Р31 ( см-2 – 5 – 10й, 5 – Ю 5. |

Низкотемпературный отжиг ( 70 – 100 С) приводит к росту концентрации Л – центров, так как атомы кислорода, содержащиеся в кремнии ( концентрации 1016 – 1017 см-3) диффундируют к вакансиям, возникшим при облучении, и связываются с ними. При нагреве образцов до 170 С процесс образования Л – центров прекращается, и выше 170 С начинают исчезать – центры. Отжиг при 310 – 350 С приводит уже к распаду Л – щентров.

При нагреве образцов до 170 С процесс образования Л – центров прекращается, и выше 170 С начинают исчезать – центры. Отжиг при 310 – 350 С приводит уже к распаду Л – щентров.

Низкотемпературный отжиг для медных штампованных изделий осуществляется при 400 – 450 С, а для латунных – при 500 – 540 С. Высокий отжиг производится для меди при 600 – 650 С, для латуни – при 650 – 700 С.

| Режимы изотермического отжига различных марок инструментальных сталей. |

Низкотемпературный отжиг применяется для снижения твердости легированных сталей и устранения внутренних напряжений в заготовках, прошедших холодную штамповку или механическую обработку резанием. Заготовки медленно нагревают до температуры 650 – 700 С, при этой температуре выдерживают до полного прогрева, затем охлаждают вместе с печью или в ящике с сухим песком. Этот процесс иногда называют высоким отпуском.

Низкотемпературный отжиг ( высокий отпуск) характеризуется нагревом до температуры ниже Ль выдержкой и медленным охлаждением. Применяется для снятия внутренних напряжений, возникших, в частности, при сварке, в наклепанном металле, а также для рекристаллизации металла. В производственной практике этот вид термообработки иногда называют низким отжигом.

Применяется для снятия внутренних напряжений, возникших, в частности, при сварке, в наклепанном металле, а также для рекристаллизации металла. В производственной практике этот вид термообработки иногда называют низким отжигом.

Низкотемпературный отжиг – нагрев стали до температуры ниже интервала превращений; выдержка при этой температуре и последующее охлаждение обычно на воздухе. Низкотемпературный отжиг применяется главным образом для снятия внутренних напряжений после черновой обработки поковок из легированной стали.

Низкотемпературный отжиг применяется для снижения в отливках внутренних напряжений. Он осуществляется медленным нагревом отливок до температуры 500 – 600 С с выдержкой 10 – 12 часов и последующим медленным охлаждением вместе с печью.

Низкотемпературный отжиг ( высокий отпуск) применяют главным образом для легированных сталей ( хромистых, хромонике-левых и др.), для снятия внутренних напряжений, для снижения твердости и для избежания образования флокенов. Фазовая перекристаллизация при этом виде отжига отсутствует. Полное снятие внутренних напряжений достигается при нагреве до 600, поэтому низкотемпературный отжиг можно производить в широком температурном интервале от 600 до точки Асг Выдержка для снятия внутренних напряжений тем меньше, чем выше температура нагрева. Охлаждение после нагрева должно быть достаточно медленным, чтобы вновь не возникли внутренние напряжения.

Фазовая перекристаллизация при этом виде отжига отсутствует. Полное снятие внутренних напряжений достигается при нагреве до 600, поэтому низкотемпературный отжиг можно производить в широком температурном интервале от 600 до точки Асг Выдержка для снятия внутренних напряжений тем меньше, чем выше температура нагрева. Охлаждение после нагрева должно быть достаточно медленным, чтобы вновь не возникли внутренние напряжения.

Низкотемпературный отжиг применяют для снятия внутренних остаточных напряжений отливок серого чугуна. Данный отжиг проводят по следующему режиму: медленный нагрев отливок ( 30 – 180 С / ч) до 530 – 620 С, выдержка при этой температуре 3 – 4 ч ( с момента нагрева до заданной температуры наиболее толстого сечения отливки) и медленное охлаждение вместе с печью со скоростью 10 – 30 С / ч до 300 – 400 С. Отжиг при более высоких температурах может вызвать графитизацию эвтектоидного цементита, снижение твердости и прочности чугуна.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – 300, далее на воздухе.

Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – 300, далее на воздухе.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – – 300, далее на воздухе.

| Схемы нагревательных приборов. |

Низкотемпературный отжиг ( высокий отпуск) применяют после закалки для смягчения структуры и снятия или уменьшения остаточных напряжений. При низкотемпературном отжиге металл нагревают до температуры ниже критической точки / 4С, ( 600 – 680 С), выдерживают при этой температуре и медленно охлаждают.

Низкотемпературный отжиг после сварки является средством, наиболее полно устраняющим остаточные напряжения.

Отжиг второго рода

- полный;

- неполный;

- изотермический;

- нормализационный;

- маятниковый;

- патентирование.

Все они характеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

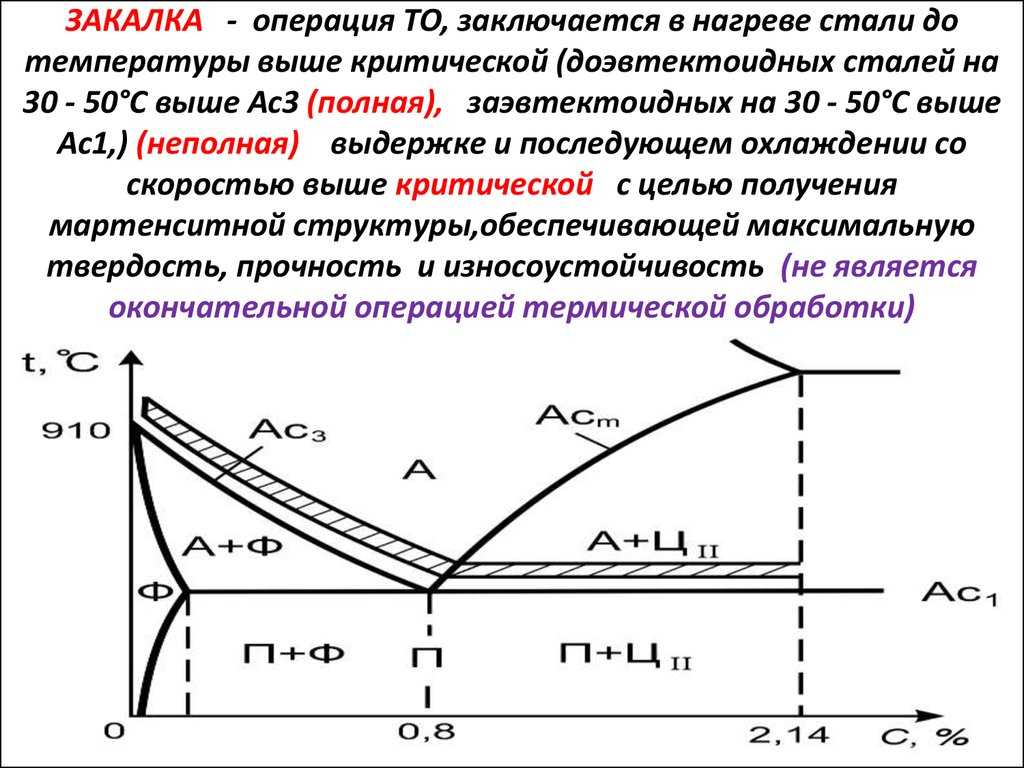

Температура нагрева при этом методе не должна превышать критическую точку Ас3 более чем на 50 ºC, а охлаждение проводится постепенно, вместе с остыванием печи. Этот метод применим только к сталям с содержанием углерода до 0.8 %, т. к. при большем значении этого параметра резко возрастает зернистость.

Для получения таких же результатов при термообработке высокоуглеродистых сталей (с содержанием углерода более 0.8 %) используют неполный отжиг, при котором изделие нагревают на 30÷50 ºС выше температуры Ас1, а затем также медленно охлаждают.

Оба метода основаны на фазовом переходе от аустенита к перлиту, а их результатом является уменьшение размера зерна и улучшение соответствующих физических характеристик металла.

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC.

В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы.

Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

Нормализационный отжиг

Нормализацию сталей с содержанием углерода менее 0.3 % можно проводить вместо отжига второго рода. При большем содержании углерода у нее возрастает твердость и прочность, что не всегда приемлемо для механообработки.

В результате нормализации низкоуглеродистых сталей у них формируется более тонкая структура, поэтому этот вид термообработки иногда носит название стабилизирующий отжиг.

Маятниковый отжиг

Эта процедура называется маятниковым (или циклическим) отжигом и при повторении нагрева/охлаждения не менее трех раз позволяет получить перлит со стопроцентной зернистостью.

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения.

Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Процесс отжига стали и металла: виды, особенности, технология

На дворе XXI век — это век развитых технологий, инфраструктуры и промышленности. Это касается и области металлургии, которая имеет важнейшее значение для строительства. С рождением новых возможностей и идей повышаются и требования к качеству материалов. Человечество, которое совсем недавно освоило технологию обработки и применения металла и различных сплавов, больше не устраивают естественные механические свойства.

Отныне лишь высокопрочные и высококачественные материалы могут быть использованы в строительстве. И именно для изменения естественных свойств металла применяются различные методики термической обработки, такие, как отжиг металла, которые позволяют значительно повысить его прочность и обрабатываемость.

Назначение термической обработки

Главная задача термической обработки изделия из стали — придать ему требуемое эксплуатационное качество или совокупность таких качеств. При термообработке режущего инструмента из инструментальных и легированных сталей достигается твердость 63 HRC и повышенная износостойкость. А ударный инструмент после нее должен иметь твердый поверхностный слой и пластичную ударопрочную сердцевину. Стали для изготовления пружин и рессорных пластин после термической обработки становятся прочными на изгиб и упругими, а металл для рельсов — устойчивым к деформациям и износу. Кроме того, термическими способами производят упрочнение поверхностных слоев стальных изделий, насыщая их при высокой температуре углеродом, азотом или другими соединениями, а также укрепляя закалкой нагартовку после горячей обработки давлением. Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Диффузионный отжиг

Диффузионный отжиг является вариантом полного отжига. Его проводят для стальных слитков. Для литой стали характерны неоднородность химического состава, а также дендритная ликвация. Операцию диффузионнго отжига, которую называют также гомогенизацией, проводят при высокой температуре, обычно до 1000-1100 °С. Такой нагрев с выдержкой приводит к устранению или смягчению дендритной неоднородности. Однако в результате такого высокого нагрева возникает крупнозернистая структура, которая требует дополнительной термической обработки, обычно – отжига. Если диффузионный отжиг применялся к слиткам, которые предназначены для обработки металлов давлением (прокатке, ковке), то в отжиге нет необходимости – зерно измельчится последующей пластической деформацией.

Виды отжига

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

Полный отжиг стали

Полный обжиг проводится на изделиях из доэвтектоидных сплавов или сталей, содержащих карбон в количестве ≤ 0,8%. Цель проведения операции — измельчение зерна и улучшение качества обработки с применением режущего инструмента, снятие внутренних напряжений материала. Нагрев происходит на 30..50°С выше точки Ас3, затем деталь постепенно остужают, не вынимая из печи. Охлаждаясь, аустенит выделяет мелкозернистые, гомогенные (однородной структуры) ферриты и перлиты (франц. — жемчуг). Температура нагревания выбирается по типу стали и диаграмме состояний, данные зафиксированы в справочных материалах. Продолжительность охлаждения назначают по составу и структуре металла:

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

Неполный

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

Рекристаллизационный

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Нагревание до 650…680°С приводит к равномерному распределению зерен феррита и перлита, вытянутых в направлении деформации, возвращает металлу пластичность.

Диффузионный процесс

Цель диффузионного способа — придание на уровне атомного строения однородности структуре сплава. Диффузионный отжиг иначе называется дендритной ликвацией. Придание гомогенности данным методом уничтожает дендритную ликвацию равномерным распределением атомов примесей по химической структуре слитка.

Процесс отличается использованием t≥1000°С, увеличением выдержки в нагретом состоянии свыше 12 часов, медленным остужением, поэтому он имеет высокую стоимость.

Метод изотермии

Изотермический отжиг используют на сплавах с большим содержанием легирующих и хромистых добавок. Особенностью процесса является нагрев металла на 30…50°С выше точки АС3, быстром остужение и выдерживание при t° ниже критической точки А 1, с дальнейшим естественным охлаждением в воздушной среде.

Преимущество метода изотермии — получение более гомогенного структурного строения деталей, уменьшение срока обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

Сфероидизация

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

Нормализационный способ

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

Что такое отжиг? Полное руководство по процессу

Отжиг — это процесс термической обработки, который изменяет физические, а иногда и химические свойства материала для повышения пластичности и снижения твердости, чтобы сделать его более пригодным для обработки.

Процесс отжига требует, чтобы материал был выше температуры рекристаллизации в течение заданного периода времени перед охлаждением. Скорость охлаждения зависит от типов отжигаемых металлов. Например, черные металлы, такие как сталь, обычно оставляют охлаждаться до комнатной температуры на неподвижном воздухе, тогда как медь, серебро и латунь можно либо медленно охлаждать на воздухе, либо быстро закаливать в воде.

В процессе нагрева атомы в кристаллической решетке мигрируют, количество дислокаций уменьшается, что приводит к изменению пластичности и твердости. Термообработанный материал рекристаллизуется при охлаждении. Размер кристаллического зерна и фазовый состав зависят от скоростей нагрева и охлаждения, которые, в свою очередь, определяют свойства материала.

Горячая или холодная обработка кусков металла после отжига еще раз изменяет структуру материала, поэтому для достижения желаемых свойств может потребоваться дополнительная термическая обработка.

Однако при знании состава материала и фазовой диаграммы термическая обработка может размягчить металлы и подготовить их к дальнейшей обработке, такой как формование, штамповка и штамповка, а также предотвратить хрупкое разрушение.

Печь для отжига работает, нагревая материал выше температуры рекристаллизации, а затем охлаждая материал после того, как он выдержан при желаемой температуре в течение подходящего периода времени. Материал рекристаллизуется по мере охлаждения после того, как процесс нагрева вызвал движение атомов для перераспределения и устранения дислокаций в заготовке.

Отжиг в три этапа – этап восстановления, этап рекристаллизации и этап роста зерна. Они работают следующим образом:

Они работают следующим образом:

1. Стадия восстановления

На этой стадии используется печь или другое нагревательное устройство для повышения температуры материала до уровня, при котором внутренние напряжения снимаются.

2. Стадия рекристаллизации

Нагрев материала выше температуры рекристаллизации, но ниже температуры плавления приводит к образованию новых зерен без каких-либо остаточных напряжений.

3. Стадия роста зерна

Охлаждение материала с определенной скоростью приводит к развитию новых зерен. После чего материал станет более работоспособным. Последующие операции по изменению механических свойств могут быть выполнены после отжига.

Отжиг используется для устранения последствий деформационного упрочнения, которое может произойти во время таких процессов, как гибка, холодное формование или волочение. Если материал станет слишком твердым, это может сделать работу невозможной или привести к растрескиванию.

При нагревании материала выше температуры рекристаллизации он становится более пластичным и, следовательно, снова готов к обработке. Отжиг также снимает напряжения, которые могут возникнуть при затвердевании сварных швов. Горячекатаную сталь также формуют и формуют путем ее нагрева выше температуры рекристаллизации. Хотя отжиг стали и легированной стали является обычным явлением, этот процесс также может принести пользу другим металлам, таким как алюминий, латунь и медь.

Отжиг также снимает напряжения, которые могут возникнуть при затвердевании сварных швов. Горячекатаную сталь также формуют и формуют путем ее нагрева выше температуры рекристаллизации. Хотя отжиг стали и легированной стали является обычным явлением, этот процесс также может принести пользу другим металлам, таким как алюминий, латунь и медь.

Производители металлов используют отжиг для создания сложных деталей, сохраняя работоспособность материала, возвращая его в исходное состояние. Этот процесс важен для поддержания пластичности и снижения твердости после холодной обработки. Кроме того, некоторые металлы отжигают для увеличения их электропроводности.

Отжиг может проводиться со сплавами, при этом частичный или полный отжиг являются единственными методами, используемыми для нетермообрабатываемых сплавов. Исключение составляют сплавы серии 5000, которые можно подвергать низкотемпературной стабилизации.

Сплавы отжигают при температуре от 300 до 410°С, в зависимости от сплава, со временем нагрева от 0,5 до 3 часов, в зависимости от размера заготовки и типа сплава. Сплавы необходимо охлаждать со скоростью не более 20°С в час, пока температура не упадет до 29°С.0°С, после чего скорость охлаждения не имеет значения.

Сплавы необходимо охлаждать со скоростью не более 20°С в час, пока температура не упадет до 29°С.0°С, после чего скорость охлаждения не имеет значения.

Основные преимущества отжига заключаются в том, как этот процесс улучшает обрабатываемость материала, повышает ударную вязкость, снижает твердость и повышает пластичность и обрабатываемость металла.

Процесс нагрева и охлаждения также снижает хрупкость металлов, улучшая их магнитные свойства и электропроводность.

Основным недостатком отжига является то, что он может занимать много времени, в зависимости от того, какие материалы отжигаются. Для достаточного охлаждения материалов, требующих высоких температур, может потребоваться много времени, особенно если они оставляются для естественного охлаждения в печи для отжига.

Отжиг используется в различных отраслях промышленности, где металлы необходимо обрабатывать в сложные структуры или обрабатывать несколько раз.

Отжиг насчитывает сотни лет, о чем свидетельствует само слово, происходящее от среднеанглийского «anelen», что означает поджигать или разжигать, а также выпекать и закалять.

На среднеанглийском языке говорили и писали в Англии с 1150 по 1500 год, и он является потомком древнеанглийского. пластины bras pannes или cawdruns и anele кромки в þe fire rede hoot ‘ («Возьмите пластины медных сковородок или котлов и обожгите их в огне, раскаленном докрасна»).

Хотя мы точно не знаем, кто открыл отжиг, этимология показывает, что он применялся на практике по крайней мере 900 лет назад.

Что такое отжиг? — Определение, процесс и этапы

Хотя химический состав металла определяет большую часть механических свойств, механические свойства многих металлов можно изменить путем термической обработки. Сегодня существует множество различных видов термической обработки, и одним из самых популярных является отжиг.

Что такое отжиг?

Отжиг — это процесс термообработки, используемый в основном для повышения пластичности и снижения твердости материала. Это изменение твердости и пластичности является результатом уменьшения количества дислокаций в кристаллической структуре отжигаемого материала.

Отжиг часто проводят после того, как материал подвергся закалке или процессу холодной обработки, чтобы предотвратить разрушение из-за хрупкости или сделать его более податливым для последующих операций.

Почему металл отжигают?

Как упоминалось выше, отжиг используется для снижения твердости и повышения пластичности. Изменение этих механических свойств посредством отжига важно по многим причинам:

- Отжиг улучшает формуемость материала. Твердые, хрупкие материалы трудно согнуть или сжать, не сломав материал. Отжиг устраняет этот риск.

- Отжиг также может улучшить обрабатываемость. Чрезвычайно хрупкий материал может вызвать чрезмерный износ инструмента. Уменьшая твердость материала путем отжига, можно уменьшить износ используемого инструмента.

- Отжиг снимает остаточные напряжения. Остаточные напряжения могут вызвать трещины и другие механические осложнения, и часто их лучше устранить, когда это возможно.

Для получения дополнительной информации см. Механические свойства материала , чтобы узнать больше.

Механические свойства материала , чтобы узнать больше.

Какие металлы можно отжигать?

Для проведения процесса отжига необходимо использовать материал, который можно модифицировать путем термической обработки. Примерами являются многие виды стали и чугуна. Некоторые типы алюминия, меди, латуни и других материалов также могут подвергаться отжигу.

Процесс отжига

Отжиг — это процесс термической обработки, который изменяет физические, а иногда и химические свойства материала для повышения пластичности и снижения твердости, чтобы сделать его более пригодным для обработки.

Печь отжига работает, нагревая материал выше температуры рекристаллизации и затем охлаждая материал после того, как он выдержан при желаемой температуре в течение подходящего периода времени. Материал рекристаллизуется при охлаждении, как только процесс нагрева привел к перераспределению движения атомов и удалению дислокаций в заготовке.

Процесс отжига состоит из трех основных стадий:

- Стадия восстановления.

- Стадия рекристаллизации

- Стадия роста зерна

Стадия восстановления

На стадии восстановления печь или другой тип нагревательного устройства используется для нагревания материала до температуры, при которой его внутренние напряжения снимаются.

Стадия рекристаллизации

На стадии рекристаллизации материал нагревается выше температуры рекристаллизации, но ниже температуры плавления. Это приводит к образованию новых зерен без какого-либо ранее существовавшего напряжения.

Стадия роста зерна

По мере роста зерна новые зерна развиваются полностью. Этот рост контролируется путем охлаждения материала с определенной скоростью. Результатом выполнения этих трех этапов является материал с большей пластичностью и меньшей твердостью. Последующие процессы, которые могут дополнительно изменить механические свойства, иногда проводят после процесса отжига.

Когда требуется отжиг и почему это важно?

Отжиг используется для устранения последствий наклепа, который может возникнуть в таких процессах, как гибка, холодное формование или волочение. Если материал станет слишком твердым, это может сделать работу невозможной или привести к трещинам.

Нагрев материала выше температуры рекристаллизации делает его более пластичным и, следовательно, снова пригодным для обработки. Отжиг также снимает напряжения, которые могут возникнуть при затвердевании сварных швов. Горячекатаную сталь также формуют и формуют, нагревая ее выше температуры рекристаллизации. Хотя отжиг стали и легированной стали является обычным явлением, другие металлы, такие как алюминий, латунь и медь, также могут получить пользу от этого процесса.

Металлообрабатывающие предприятия используют отжиг для изготовления сложных деталей и поддержания работоспособности материала, возвращая его в состояние, близкое к состоянию, предшествующему механической обработке. Этот процесс важен для поддержания пластичности и снижения твердости после холодной обработки. Кроме того, некоторые металлы отжигают для увеличения их электропроводности.

Этот процесс важен для поддержания пластичности и снижения твердости после холодной обработки. Кроме того, некоторые металлы отжигают для увеличения их электропроводности.

Можно ли использовать отжиг со сплавами?

Отжиг может быть выполнен на сплавах, при этом частичный или полный отжиг является единственным методом, используемым для нетермообрабатываемых сплавов. Исключение составляют сплавы серии 5000, способные стабилизироваться при низких температурах.

Сплавы отжигают при температуре от 300 до 410°С, в зависимости от сплава, время нагрева составляет от 0,5 до 3 часов в зависимости от размера заготовки и типа сплава. Сплавы необходимо охлаждать с максимальной скоростью 20°С в час, пока температура не снизится до 290°С. После этого скорость охлаждения уже не имеет значения.

Преимущества отжига

Основные преимущества отжига заключаются в том, что этот процесс улучшает обрабатываемость материала, повышает ударную вязкость, снижает твердость, повышает пластичность и обрабатываемость металла.

Процесс нагревания и охлаждения также снижает хрупкость металлов, улучшая их магнитные свойства и электропроводность.

Недостатки отжига

Основным недостатком отжига является то, что он может занимать много времени, в зависимости от того, какие материалы отжигаются. Для достаточного охлаждения материалов, требующих высоких температур, может потребоваться много времени, особенно если они естественным образом охлаждаются в печи для отжига.

Области применения отжига

Отжиг используется в самых разных отраслях промышленности, где металлы должны обрабатываться в сложные структуры или обрабатываться несколько раз.

Одним из основных применений отжига является устранение последствий деформационного упрочнения. Аналогичным образом отжиг используется для снятия внутренних напряжений, возникающих при затвердевании сварных швов. Помимо сталей, отжиг может принести пользу и другим металлам, таким как медь, алюминий и латунь.

Часто задаваемые вопросы.

Что такое отжиг?

Отжиг — это процесс термообработки, используемый в основном для повышения пластичности и снижения твердости материала. Это изменение твердости и пластичности является результатом уменьшения количества дислокаций в кристаллической структуре отжигаемого материала.

Что такое процесс отжига?

Отжиг — это процесс термообработки, при котором изменяются физические, а иногда и химические свойства материала для повышения пластичности и снижения твердости, чтобы сделать его более пригодным для обработки.

Какие 3 стадии отжига?

Три стадии процесса отжига, протекающие по мере повышения температуры материала, — восстановление, рекристаллизация и рост зерна.

Что такое процесс отжига?

Отжиг — это процесс термической обработки, при котором изменяется микроструктура материала для изменения его механических или электрических свойств. Как правило, в сталях отжиг используется для снижения твердости, повышения пластичности и устранения внутренних напряжений.

Какие 3 стадии отжига?

Процесс отжига состоит из трех основных стадий.

- Стадия восстановления.

- Стадия перекристаллизации.

- Стадия роста зерна.

Что происходит во время отжига?

В процессе отжига металл нагревается до определенной температуры, при которой может произойти рекристаллизация. На этом этапе устраняются любые дефекты, вызванные деформацией металла. Металл выдерживают при этой температуре в течение фиксированного периода времени, затем охлаждают до комнатной температуры.

Почему мы отжигаем нержавеющую сталь?

Аустенитная нержавеющая сталь не может упрочняться при термообработке. Вместо этого эти стали упрочняются (они приобретают твердость во время изготовления и формирования). Отжиг этой нержавеющей стали смягчает ее, повышает пластичность и повышает коррозионную стойкость.

Как отжигать?

В случае черных металлов, таких как сталь, отжиг выполняется путем нагревания материала (как правило, до свечения) в течение некоторого времени, а затем медленного охлаждения до комнатной температуры в неподвижном воздухе. Медь, серебро и латунь можно охлаждать либо медленно на воздухе, либо быстро закалкой в воде.

Медь, серебро и латунь можно охлаждать либо медленно на воздухе, либо быстро закалкой в воде.

Какие материалы можно отжигать?

Чаще всего в обрабатывающей промышленности отжигают многие виды стали и чугуна. Существуют также определенные типы алюминия, меди и латуни, которые можно отжигать. В то время как сталь обычно охлаждают до комнатной температуры в неподвижном воздухе, медь и латунь также можно закаливать в воде.

Почему мы отжигаем алюминий?

Если вы хотите согнуть алюминий в менее доступную форму, отжиг предлагает решение. Процесс включает в себя нагревание материала близко к точке плавления, а затем медленное охлаждение материала. В ответ кристаллическая структура материала размягчается, делая его более податливым.

В чем разница между отжигом и закалкой?

После отжига зерна измельчаются. корректируется структура, устраняются дефекты тканей. Закалка вызывает превращение переохлажденного аустенита в мартенситное или бейнитное превращение. Получают мартенситную или бейнитную структуру.

Получают мартенситную или бейнитную структуру.

В чем разница между закалкой и отжигом?

Отжиг — это процесс термообработки, используемый для размягчения материалов или для получения других желаемых свойств, таких как обрабатываемость, электрические свойства, стабильность размеров и т. д. Закалка или закалка — это процесс повышения твердости металла.

Снимает ли отжиг стресс?

Он включает нагрев материала выше его температуры рекристаллизации, поддержание подходящей температуры и затем охлаждение. Отжиг может повысить пластичность, смягчить материал, снять внутренние напряжения, улучшить структуру, сделав ее однородной, и улучшить свойства холодной обработки.

Можно ли отжигать нержавеющую сталь?

Да, трубы из нержавеющей стали типа 441 можно подвергать отжигу. Полный отжиг проводят путем нагревания до температуры 760–830 °С в течение 90 минут на 25 мм толщины с последующей закалкой на воздухе. Снятие напряжений, например, после сварки, можно проводить в диапазоне 200-300 °С.

Что означает отожженная медь?

Отожженную медь получают после закалки, подвергая ее термической обработке для восстановления ее ковкости. Отожженная медь используется в отопительных и сантехнических работах, где требуются трубы, достаточно гибкие, чтобы их можно было сгибать без использования специальных инструментов.

Как укрепить металлы?

Есть четыре способа увеличить прочность металла:

- Холодная обработка.

- Упрочнение твердым раствором.

- Трансформационное упрочнение.

- Дисперсионное твердение.

Закалка и отжиг — это одно и то же?

Обе термообработки используются для обработки стали, хотя при отжиге получается более мягкая сталь, с которой легче работать, а при отпуске получается менее хрупкая версия, которая широко используется в строительстве и промышленности.

При какой температуре вы отжигаете нержавеющую сталь?

Большинство аустенитных нержавеющих сталей отжигают при минимальной температуре 1900° F (1038° C) с последующей закалкой в воде или быстрым охлаждением. Мартенситные стали отжигают при более низких температурах (около 1400°F/760°C) и медленно охлаждают.

Мартенситные стали отжигают при более низких температурах (около 1400°F/760°C) и медленно охлаждают.

Какова основная цель отжига?

Основные преимущества отжига заключаются в том, как этот процесс улучшает обрабатываемость материала, повышает ударную вязкость, снижает твердость, повышает пластичность и обрабатываемость металла.

Как отжигать 304?

Отжиг типов SS304 и SS304L достигается путем нагрева до температуры выше 1900°F в течение 90 минут на толщину 25 мм с последующей закалкой в воде или на воздухе. Наилучшая коррозионная стойкость достигается при температуре окончательного отжига выше 1900°F.

Что такое процесс отжига на твердый раствор?

Отжиг на раствор — это процесс термической обработки, при котором изменяется металлургическая структура материала для изменения его механических или электрических свойств. Как правило, этот процесс используется для снижения чувствительности металла к растрескиванию состарившегося материала, который необходимо вернуть в свариваемое состояние.

При какой температуре можно отжигать медь?

Медные трубки обычно «отжигают» в диапазоне температур 700–1200ºF (370–650ºC). Метод нагрева, конструкция печи, атмосфера в печи и форма заготовки важны, поскольку они влияют на однородность результатов, отделку и стоимость.

Как размягчить серебро?

Чтобы смягчить стерлинговое серебро, нагрейте его до 1100°F (593°C) с последующим охлаждением водой. Серебро можно подвергнуть холодной обработке до 70%, прежде чем потребуется отжиг.

Почему мы отжигаем нержавеющую сталь?

Аустенитная нержавеющая сталь не может упрочняться при термообработке. Вместо этого эти стали упрочняются (они приобретают твердость во время изготовления и формирования). Отжиг этой нержавеющей стали смягчает ее, повышает пластичность и повышает коррозионную стойкость.

Что происходит при отжиге меди?

Отжиг меди делает ее более мягкой и менее хрупкой, что позволяет гнуть ее, не ломая. Эта ковкость позволяет вам придавать меди любую форму, не растрескивая металл.

Вы проводите закалку после отжига?

Чтобы отжечь металл, необходимо довести его до критической температуры с помощью горелки, а затем закалить горячий металл в воде. Будьте осторожны, чтобы не нагревать металлы выше температуры отжига, иначе они расплавятся.

Что такое отжиг? Процесс термообработки для отжига

Отжиг — это один из процессов термической обработки, который изменяет микроструктуру материала для изменения его механических или электрических свойств. Причина этого процесса заключается в том, чтобы увеличить его пластичность и может уменьшить твердость , чтобы с ним было легче работать.

Что такое отжиг? Почему это важный процесс?

Процесс, в котором нам необходимо провести термообработку металла, будет проходить через различных видов термообработки в зависимости от стадии.

Процесс отжига требует материала выше его температуры рекристаллизации в течение определенного периода времени перед охлаждением.

Способ отжига заключается в том, что металл нагревают до его идеальной температуры , а затем поддерживают при этой температуре в течение определенного периода времени.

Более простой пример процесса отжига — это тот же процесс выпечки пирога. Как только вы начали готовить пирог в духовке, в конце приготовления вы дадите ему немного отдохнуть, вместо того, чтобы вынимать его, когда закончится таймер.

Когда вы заставили его немного постоять в печи значит это процесс «отжига». Аналогичная ситуация с металлическими компонентами .

Отжиг в процессе термической обработки – Нажмите здесь

Печь отжига, как она работает?

Печь отжига можно рассматривать как печь. Мы будем делать то же самое, что и печь пирог, но немного иначе.

Мы будем делать то же самое, что и печь пирог, но немного иначе.

Это работает путем нагревания металлического материала выше его температуры рекристаллизации , а затем охлаждают после того, как выдерживают при определенной температуре в течение определенного времени.

Произойдет следующее: после этого процесса металл будет рекристаллизоваться при охлаждении. То есть, когда металлический материал мягче, а твердость уменьшается. Причина этого в том, что они должны пройти 3 стадии , а именно «стадия восстановления, рекристаллизации и стадии роста зерна»

Вот 3 этапа отжига:

Существует 3 различных этапа отжига:

- Восстановление

- Рекристаллизация

- Рост зерна

1. Стадия восстановления

Первым этапом отжига является стадия восстановления. Здесь нагревается металл. Это работает, когда металл нагревается с помощью такого оборудования, как индукционная печь, духовка, газовые и электрические печи.

Здесь нагревается металл. Это работает, когда металл нагревается с помощью такого оборудования, как индукционная печь, духовка, газовые и электрические печи.

Причина этого в том, что металл нагревается до температуры , при которой его внутренние структуры релаксируют.

2. Стадия перекристаллизации

Во время стадии рекристаллизации металл нагревается выше температуры рекристаллизации, чтобы он мог достичь желаемой температуры.

Этот процесс выше температуры рекристаллизации , но не достигает температуры плавления.

Когда металл нагревается до оптимальной температуры, новых зерен будут развиваться во внутренней структуре металла без образования ранее существовавших напряжений.

3. Рост зерна

Это заключительный этап процесса отжига при термообработке. Зерна, которые развивались на стадии 2, будут полностью развиты. Делая их более работоспособными после процесса охлаждения.

Зерна, которые развивались на стадии 2, будут полностью развиты. Делая их более работоспособными после процесса охлаждения.

На этом этапе металл находится в состоянии покоя, когда начинается процесс охлаждения.

Поддерживая его при определенной температуре, зерно станет более пластичным и мягким материалом. Упрощает работу со всем .

Вы можете подумать, зачем вообще нужен отжиг? Почему это требуется в этом процессе термической обработки?

Причина, по которой требуется отжиг, заключается в том, что если металл, с которым вы работаете, имеет уже затвердел. Будет трудно выполнять работу, такую как гибка, холодное формование и волочение.

Имея металл мягкий и более пластичный , с легче работать , но если металл слишком твердый, металл может треснуть и с ним будет трудно работать.

Нагрев металла выше температуры рекристаллизации сделал металл более пластичным, и он снова стал пригодным для обработки.

Процесс отжига также может снять напряжения, которые могут возникнуть, когда сварные швы начинают затвердевать.

Это отличается для отжига стали и легированной стали, они также могут быть сформированы при подаче тепла выше температуры рекристаллизации.

Другие металлы, такие как алюминий , латунь и медь, могут извлечь выгоду из этого процесса.

Одним из примеров из этого является то, что производители металлов часто используют отжиг для создания сложных деталей и сохранения работоспособности материала, возвращая его в состояние, близкое к исходному.

Этот процесс важен для того, чтобы мы могли сохраняют свою пластичность и снижают твердость после холодной обработки давлением .

Отжиг подходит для сплавов?

Да. Отжиг еще работоспособен со сплавами. Либо частичный, либо полный отжиг, что лучше всего подходит для нетермообрабатываемых сплавов.

Исключение составляют сплавы серии 5000, которые допускают низкотемпературную стабилизацию.

Сплавов тогда отжигают при 300 – 410°С , в зависимости от сплава. Время нагрева этих сплавов составляет около 1-3 часов , и это также зависит от заготовки и типа сплава.

Когда сплав переходит на 3-ю стадию, которая является стадией охлаждения, сплавы необходимо охлаждать до максимального уровня 20°C в час до тех пор, пока температура не снизится до 290°C.

Плюсы

- Улучшить материал, чтобы сделать его более пригодным для обработки

- Увеличить прочность

- Снижение твердости материала

- Повышение пластичности и обрабатываемости

- Уменьшает хрупкость металлов

- Улучшают свои магнитные свойства и электропроводность

Недостатки

- Длительная процедура (зависит от типа металла)

- Материалу с высокой температурой требуется время для охлаждения (особенно при естественном охлаждении)

Итак, когда вам нужно будет использовать отжиг?

Общие приложения перечислены ниже:

- Нагартованные материалы, подвергнутые штамповке или прутки холодного волочения.

- Металлическая проволока, которая была вытянута для одного размера до гораздо меньшего размера, может подвергаться процессу отжига.

- Операции механической обработки, вызывающие большое количество тепла или смещения металла.

- Сварные детали способны создавать остаточные напряжения в зоне воздействия повышенных температур и воссоздавать однородные физические свойства.

Отличается ли отжиг от отпуска?

В то время как отжиг имеет процесс, требующий до 3 стадий, где конечный продукт из металла будет более пластичным и с ним будет легче работать.

Отпуск — это процесс термообработки, который может повысить ударную вязкость хрупких сталей. Причина этого в том, что он может задержка во время обработки.

Отпуск требует, чтобы металл нагревался до температуры ниже критической температуры.

В отличие от отжига, требующего нагрева металла выше температуры рекристаллизации.