Что такое шабровка: что это такое, приемы шабровки металла

Содержание

ШАБРОВКА — это что такое ШАБРОВКА

Значение слова «ШАБРОВКА» найдено в 29 источниках

найдено в «Словаре синонимов»

шабровка

шаберка, отделка, шабренка, шабрение; соседка

Словарь русских синонимов.

шабровка

сущ., кол-во синонимов: 7

• металлообработка (59)

• отделка (39)

• соседка (5)

• шаберка (4)

• шабрение (4)

• шабренка (4)

• шабрование (1)

Словарь синонимов ASIS.В.Н. Тришин.2013.

.

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Полном фонетическом разборе слов»

1) Орфографическая запись слова: шабровка

2) Ударение в слове: шабр`овка

3) Деление слова на слоги (перенос слова): шабровка

4) Фонетическая транскрипция слова шабровка : [шбр`офк]

5) Характеристика всех звуков:

ш [ш] — согласный, твердый, глухой, парный

а а — гласный, безударный

б [б] — согласный, твердый, звонкий, парный

р [р] — согласный, твердый, звонкий, непарный, сонорный

о [`о] — гласный, ударный

в [ф] — согласный, твердый, глухой, парный

к [к] — согласный, твердый, глухой, парный

а а — гласный, безударный

8 букв, 6 звук

найдено в «Морфемном разборе слова по составу»

корень — ШАБР; суффикс — ОВ; суффикс — К; окончание — А;

Основа слова: ШАБРОВК

Вычисленный способ образования слова: Суффиксальный

∩ — ШАБР; ∧ — ОВ; ∧ — К; ⏰ — А;

Слово Шабровка содержит следующие морфемы или части:

- ¬ приставка (0): —

- ∩ корень слова (1): ШАБР;

- ∧ суффикс (2): К; ОВ;

- ⏰ окончание (1): А;

найдено в «Электронном словаре анаграмм русского языка»

Рак Раб Ошва Орша Орка Орк Орава Окб Ока Обр Обварка Кров Краш Краб Кошара Кош Кора Ковш Ковар Кова Кобра Ква Кбар Каша Карав Кара Кава Кабо Каб Вошка Вор Вбок Ваша Варка Вар Вак Брошка Бровка Брак Бра Бош Борка Бор Бок Боа Ракша Башка Баш Баро Барка Барк Барак Рао Роба Ров Бар Рок Шабровка Шавка Шарко Шаров Шаровка Арка Швабка Швабра Арк Шквара Шов Арба Арак Шок Араб Акр Акво Авок Авар Абак Аба Шорка Шор Ашар Бак Бакор Шваб Шар

найдено в «Формах слова»

шабро́вка,

шабро́вки,

шабро́вки,

шабро́вок,

шабро́вке,

шабро́вкам,

шабро́вку,

шабро́вки,

шабро́вкой,

шабро́вкою,

шабро́вками,

шабро́вке,

шабро́вках

(Источник: «Полная акцентуированная парадигма по А. А. Зализняку»)

А. Зализняку»)

.

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Малом академическом словаре»

-и, ж. тех.

Действие по знач. глаг. шабровать.

Шабровка подшипника.

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Русско-английском политехническом словаре»

scraping

* * *

шабро́вка

ж.

scraping (

см. тж.

шабрение)

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Ударении и правописании»

Ударение в слове: шабр`овка

Ударение падает на букву: о

Безударные гласные в слове: шабр`овка

найдено в «Русском орфографическом словаре»

шабр’овка, -и

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Русско-английском техническом словаре»

scraping

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Русско-китайском словаре»

刮削

刮制

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Полной акцентуированной парадигме по Зализняку»

шабро’вка, шабро’вки, шабро’вки, шабро’вок, шабро’вке, шабро’вкам, шабро’вку, шабро’вки, шабро’вкой, шабро’вкою, шабро’вками, шабро’вке, шабро’вках

найдено в «Большом итальяно-русском и русско-итальянском словаре»

ж. тех.

тех.

agguagliamento m

Итальяно-русский словарь.2003.

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Русско-украинском политехническом словаре»

техн.

шабрува́ння, притира́ння

Синонимы:

металлообработка, отделка, соседка, шаберка, шабрение, шабренка

найдено в «Словаре синонимов»

шабровка шаберка, отделка, шабренка, шабрение, соседка

АБВГДЕЁЖЗИЙКЛМНОПРСТУФХЦЧШЩЪЫЬЭЮЯ

ABCDEFGHIJKLMNOPQRSTUVWXYZ

Шабрение и притирка

Шабрение и притирка

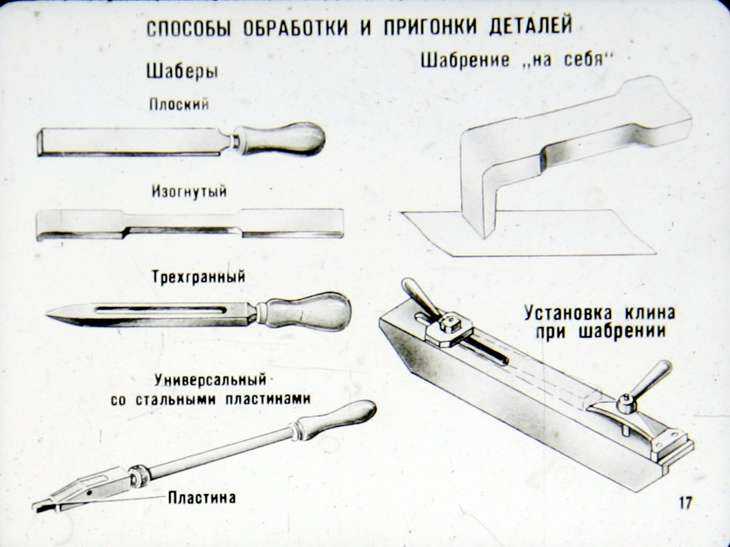

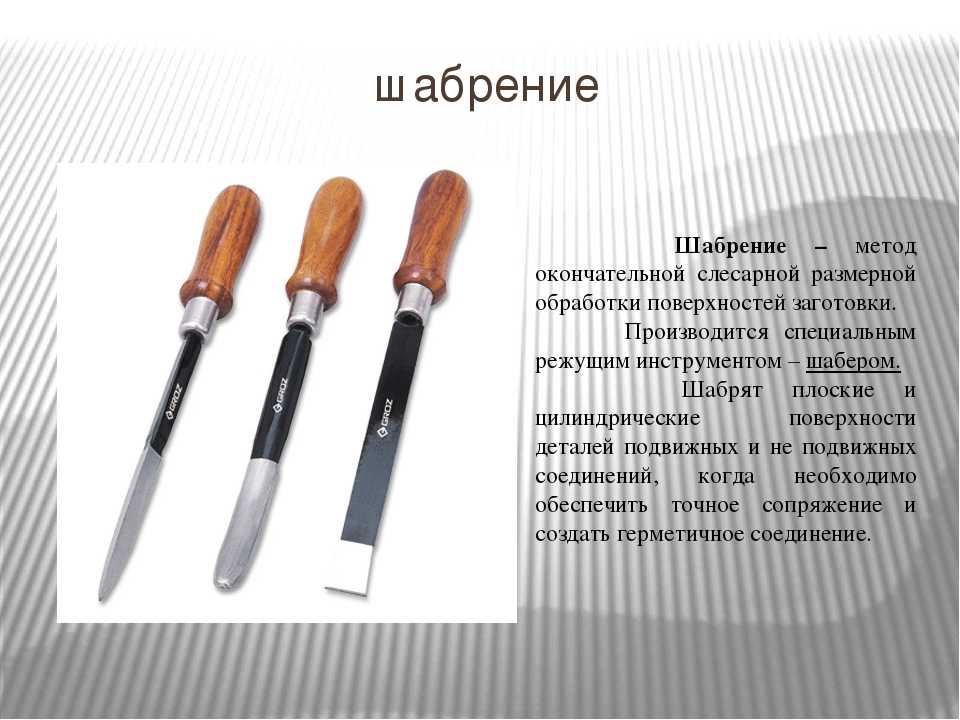

Шабрение. Представляет собой слесарную операцию по снятию очень тонких слоев металла (толщиной 0,005…0,07 мм) для окончательной отделки прилегающих поверхностей с целью обеспечения их плотного прилегания. Шабрение осуществляется вручную, с помощью ручного механизированного инструмента и на станках. Во всех случаях основным режущим инструментом служат шаберы, которые могут быть плоскими, плоскими изогнутыми, трехгранными, фасонными и иметь односторонние и двусторонние режущие грани.

Представляет собой слесарную операцию по снятию очень тонких слоев металла (толщиной 0,005…0,07 мм) для окончательной отделки прилегающих поверхностей с целью обеспечения их плотного прилегания. Шабрение осуществляется вручную, с помощью ручного механизированного инструмента и на станках. Во всех случаях основным режущим инструментом служат шаберы, которые могут быть плоскими, плоскими изогнутыми, трехгранными, фасонными и иметь односторонние и двусторонние режущие грани.

Плоские шаберы применяют для обработки плоских поверхностей, изогнутые — для отделки пазов и канавок и обработки мягких металлов (баббит, алюминий и др.). Трехгранными шаберами обрабатывают криволинейные вогнутые поверхности, фасонными — труднодоступные места. Для обработки чугуна служат шаберы, оснащенные пластинами из твердых сплавов (ВК6 и др.).

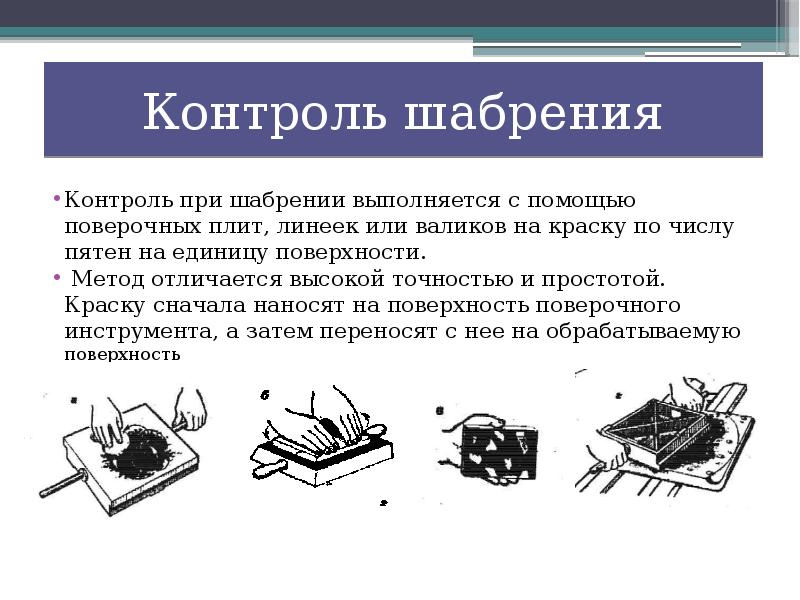

Перед шабрением поверхность металла окрашивают смесью машинного масла с лазурью, суриком или синькой. Для этого краску наносят сначала на плиту тампоном, а уже с плиты краска переносится на деталь при круговых ее перемещениях по окрашенной поверхности плиты. Шабрению подвергают сначала сильно окрашенные места, т. е.

Шабрению подвергают сначала сильно окрашенные места, т. е.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

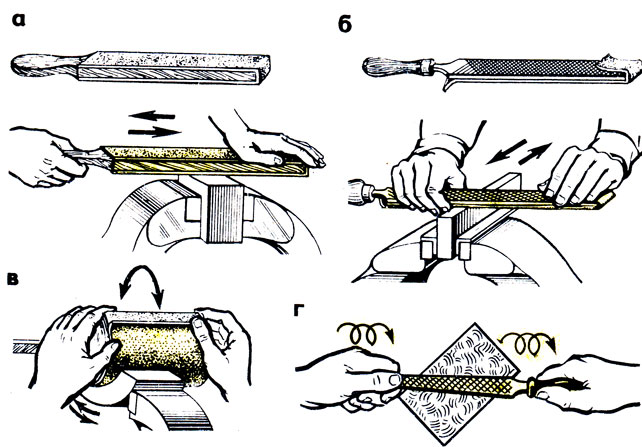

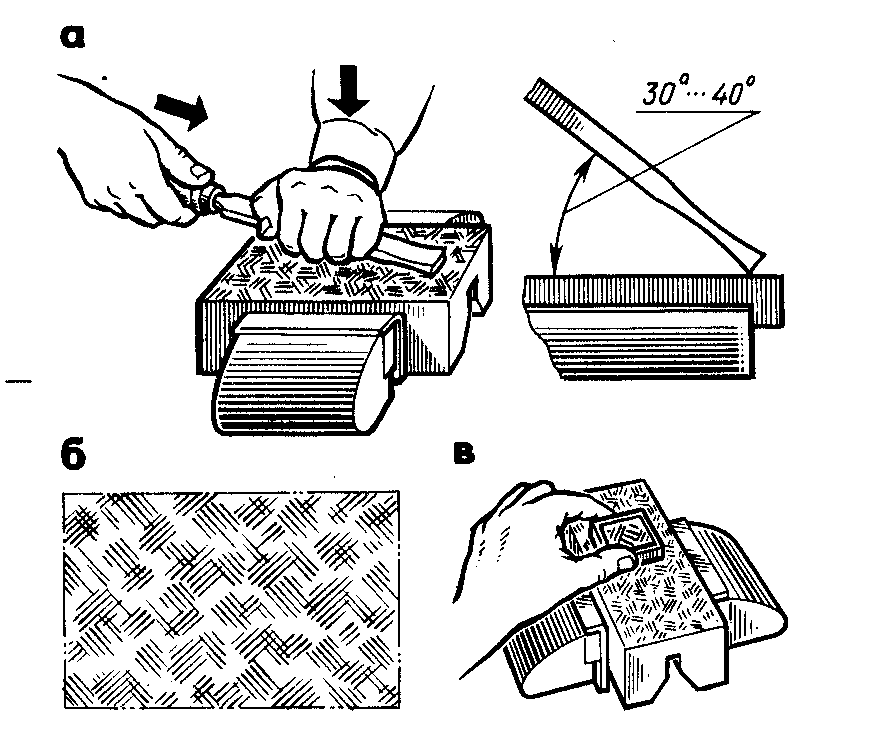

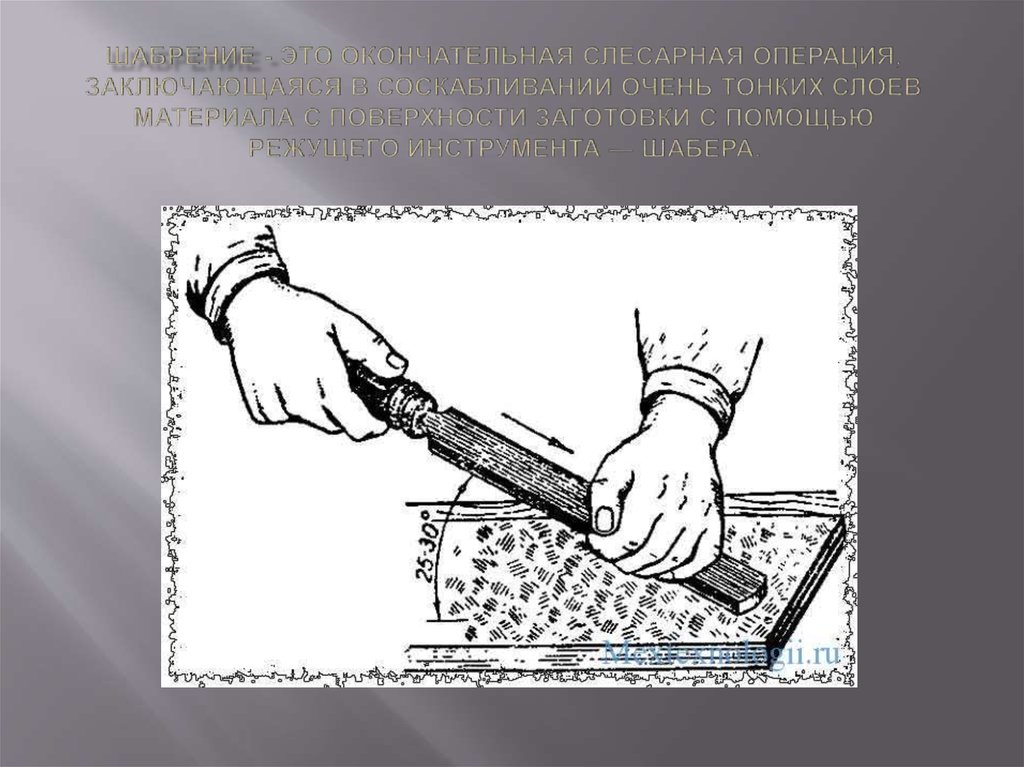

наиболее выступающие, а затем слабее окрашенные. Ведут шабрение (рис. 3.13) «от себя» и «на себя». Шабер держат под углом 25…80° к обрабатываемой поверхности. Ведут шабрение, меняя на угол 40…60° направление движения шабера. Весь процесс включает черновое, получистовое и чистовое шабрение. После каждой обработки проверяется качество шабрения на краску (по количеству пятен на площади 25X25 мм). Если этих пятен стало 20…25, шабрение заканчивают.

На криволинейные поверхности краска наносится с помощью окрашенного сопряженного вала. Шабрение ведется по дуге трехгранным шабером. Так как ручное Шабрение трудоемко, его механизируют с помощью пневматических и электромеханических шаберов.

Рис. 3.13. Приемы шабрения:

а — «от себя»; б — «на себя»

Притирка. Служит для достижения высокого качества поверхности деталей, работающих в контакте друг с другом, и обеспечения плотности и герметичности места сопряжения. При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей. Притирка ведется с использованием твердых и мягких абразивных материалов.

Служит для достижения высокого качества поверхности деталей, работающих в контакте друг с другом, и обеспечения плотности и герметичности места сопряжения. При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей. Притирка ведется с использованием твердых и мягких абразивных материалов.

К твердым абразивным материалам относятся такие естественные (природные) минералы, как естественный корунд, наждак, кварц, кремень и алмаз, и такие искусственные материалы, как нормальный, белый и хромистый электрокорунды, а также монокорунд, карбиды кремния, бора, синтетический алмаз и альбор. Причем притирка стали осуществляется электрокорундами и монокорундом, для притирки чугунов применяются карбиды кремния.

К мягким абразивным материалам принадлежат пасты ГОИ трех сортов (грубые, средние и тонкие), алмазные пасты (крупная, средняя, мелкая, тонкая). Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы. Особенно успешно пастами ведутся окончательные доводочные притирочные работы (до зеркального блеска поверхности).

Особенно успешно пастами ведутся окончательные доводочные притирочные работы (до зеркального блеска поверхности).

Одновременно с абразивными материалами при притирке применяют в качестве смазочно-охлаждающих жидкостей керосин, бензин, минеральные масла, содовую воду.

Притирку ведут специальным инструментом —притиром, который может быть плоским, цилиндрическим и пр., в зависимости от формы обрабатываемой поверхности. Притиры изготавливают из чугуна, бронзы, меди, стекла, дуба, клена и др.

Предварительная притирка осуществляется, как правило, медными притирами с канавками, окончательная — гладкими чугунными притирами.

Под пасты ГОИ хорошо подходят притиры из литого стекла.

Притирка начинается с процесса нанесения на притиры абразивных материалов, называемого шаржированием. Плоские притиры шаржируются с помощью закаленного стального валика или бруска. Для этого абразивы предварительно насыпаются либо на притир, либо на плиту, по которой затем перекатывается валик. Иногда притир покрывается предварительной смазкой, к которой прилипают абразивные зерна. Круглый притир шаржируется между двумя плитами.

Иногда притир покрывается предварительной смазкой, к которой прилипают абразивные зерна. Круглый притир шаржируется между двумя плитами.

Плоские поверхности деталей притираются на плоских притирочных плитах круговыми движениями детали (рис. 3.14, а). Хорошие результаты дает одновременная притирка тонких деталей, собранных в пакет (рис. 3.14, б). Притирка конических поверхностей осуществляется путем вращения в обе стороны детали воротком или коловоротом. Так притирают пробковые краны и клапаны (рис. 3.14, в).

Ручная притирка — трудоемкий и длительный процесс. Более производительна притирка с использованием специальных притирочных станков, а также обыкновенных сверлильных и строгальных станков, соответственно приспособленных для этого.

Рис. 3.14. Приемы притирки деталей:

а — плоской детали; б — пакетов однотипных деталей; в — конусных поверхностей; 1 — вороток; 2 — притирочная плита

Качество притирки проверяется лекальными линейками, шаблонами, на просвет и краской (по количеству пятен).

Читать далее: Приемы выпрессовки и запрессовки, удаление поломанных крепежных деталей

Техника шабровки » Строительный портал

Подготовка поверхности. Поверхность изделия, предназначенная для шабровки, не должна иметь выступов (бугров), так как их очень трудно и долго приходится выводить шабером.

Припуск на шабровку должен быть в пределах 0,1—0,4 мм, в зависимости от длины и ширины шабруемой поверхности.

Чем длиннее и шире поверхность, подлежащая шабровке, тем больше и припуск. Если плоскость имеет большие неровности, ее надо предварительно обработать на строгальном или шлифовальном станке или опилить напильником.

После механической обработки с подготовленной к шабровке поверхности снимают тупоносым личным напильником небольшие бугорки, которые образуются во время механической обработки. Бугорки снимают напильником, делая круговые штрихи.

Шабровка плоскостей производится следующим образом. Рабочую поверхность поверочной плиты протирают тряпкой и покрывают тонким слоем краски (сурик или сажа), разведенной в масле.

Рабочую поверхность поверочной плиты протирают тряпкой и покрывают тонким слоем краски (сурик или сажа), разведенной в масле.

Эти краски берут в порошке и смешивают с машинным маслом в достаточно густую массу. Kpacкy наносят на поверхность плиты мазком, сделанным из холщовой тряпки, свернутой в трубочку.

Краску па плиту кладут ровным и тонким слоем, потому что только при этом условии получится правильная проверка шабруемой плоскости детали. При первой грубой шабровке этот слой может быть толще, а при последних операциях он должен быть весьма тонким, в виде легкого налета.

Затем с поверхности детали волосяными щетками или чистой тряпкой удаляют стружки и грязь; деталь (при небольших размерах) осторожно кладут шабруемой поверхностью на поверочную плиту и медленно перемещают ее круговыми движениями. После 2—3 круговых движений детали по плите или плиты по шабруемой поверхности деталь или плиту осторожно снимают.

Окрашенные пятна на пришабриваемой плоскости указывают на приподнятые участки металла, которые и подлежат удалению шабровкой. В процессе шабровки шабер удерживают за рукоятку правой рукой, а левой нажимают на него (рис. 184).

В процессе шабровки шабер удерживают за рукоятку правой рукой, а левой нажимают на него (рис. 184).

Легкие изделия при шабровке устанавливают на верстаке, более тяжелые — на специальных козлах, а очень тяжелые и сложные изделия шабруют на месте их установки.

Шабер по отношению к обрабатываемой плоскости устанавливается под углом 25—30°. Таким образом, угол резания шабера будет равен 30+90=120°. Следовательно, шабровка производится инструментом с весьма большим углом резания, то есть стружка снимается методом скобления.

При работе плоским прямым шабером рабочим ходом является движение вперед — от работающего, при работе плоским шабером с отогнутым вниз концом — движение назад, при работе трехгранным шабером — боковые движения.

В конце каждого рабочего хода шабер должен отделяться от шабруемой поверхности, так как только при этом условии удается получить гладкую и точную поверхность. Если же шабер будет оставаться при холостом ходе под стружкой, не отделяясь от плоскости, то на шабруемой плоскости останутся уступы, заусенцы и неровная поверхность.

Длина рабочего хода шабера в начале работы, когда соскабливаются большие пятна, равна 15—20 мм, а затем, по мере выравнивания поверхности, уменьшается до 3—5 мм. Направление рабочего хода шабера каждый раз изменяется так, чтобы получаемые штрихи пересекались между собой примерно под углом 45—60°.

Шабровка выступающих участков металла продолжается до тех пор, пока вся шабруемая поверхность покроется равномерно чередующимися пятнами краски и чистыми участками.

Проверка точности шабровки (рис. 185) производится по количеству пятен, полученных на площади размером 25х25 мм. В соединениях, где требуется плотное прилегание сопрягаемых поверхностей, на указанной площади должно быть не менее 3 пятен, а в герметичных соединениях — не менее 8 пятен. Для определения количества пятен на шабруемой поверхности применяют специальную контрольную рамку.

Шабровка кривых поверхностей (например, вкладыша подшипника). Процесс шабровки состоит в следующем: сначала готовят точно по размеру шейку вала и по ней подгоняют вкладыш подшипника; на шейку вала, с которым должен сопрягаться вкладыш, наносят тонкий ровный слой краски; затем накладывают вкладыш и с легким нажимом поворачивают его вокруг шейки вала, после чего снимают, закрепляют в тисках и производят шабровку окрашенных участков вкладыша трехгранным шабером (рис. 186). Операцию шабровки повторяют до получения требуемой точности.

186). Операцию шабровки повторяют до получения требуемой точности.

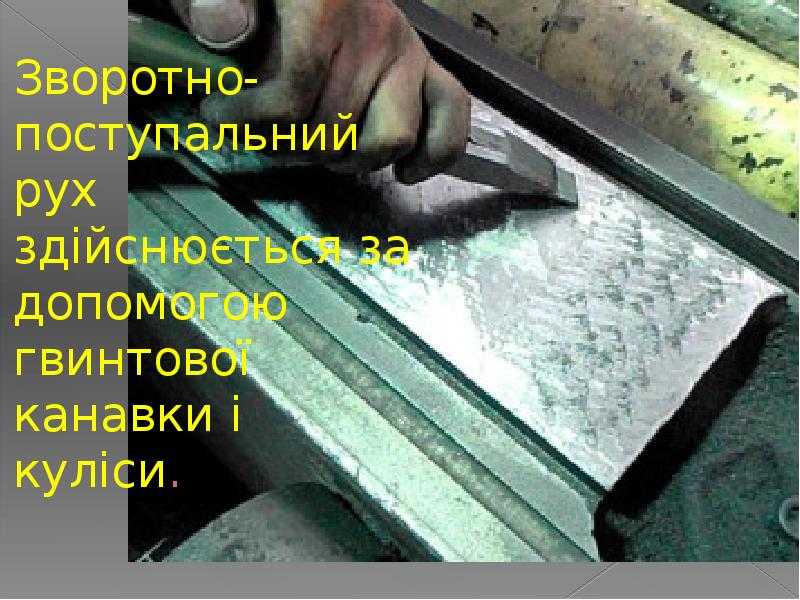

Механизация шабровки. Шабровка — весьма трудоемкая операция, выполняемая обычно слесарями высокой квалификации; поэтому ее всемерно стараются механизировать, либо заменить другими операциями, дающими больший эффект при меньшей затрате труда.

Для шабровки плоских поверхностей применяют механизированные шаберы, получающие возвратно-поступательное движение посредством рычажно-шатунного или кривошипного механизма от привода электромотора.

Слесарь при работе с механизированными приспособлениями производит то же движения, что и при ручной шабровке, то есть удерживает правой рукой головку приспособления, в которой закреплен шабер, а левой — прижимает шабер к шабруемой поверхности (рабочий ход) и поднимает его при холостом ходе.

Следовательно, при механизированной шабровке рабочий не затрачивает усилий на резание металла, что облегчает труд и повышает его производительность.

За последнее время в практике передовиков при ремонте и сборке машин все чаще применяют всевозможные приспособления для замены шабровки более легкими и производительными операциями — шлифованием и развертыванием.

Что такое скреперный трактор?

Назад

21 июня 2021 г.

Руководство по покупке

Атлантик Трактор

- Трактор

- Скребок

- Скребковый трактор

Скреперный трактор — ценный актив для всех, кто работает на земле. Вместо того, чтобы владеть трактором и отдельной единицей оборудования для уборки, наслаждайтесь многочисленными преимуществами их сочетания!

Продолжайте читать, чтобы узнать больше об этом уникальном тяжелом оборудовании. Если вы хотите арендовать или купить скрепер, свяжитесь с Atlantic Tractor. У нас есть представительства в Мэриленде, Пенсильвании и Делавэре.

Конструкция скребков

Скребок может быть одним из двух. Это может быть скреперный трактор, который представляет собой стандартный трактор с уже встроенными скреперными элементами. Или это может быть навесное оборудование, которое подключается к тяжелой технике, такой как трактор. В любом случае, в конструкции используются трактор и скрепер, что обеспечивает впечатляющую производительность на рабочей площадке.

В любом случае, в конструкции используются трактор и скрепер, что обеспечивает впечатляющую производительность на рабочей площадке.

Задачи, с которыми могут справиться скреперы

Скреперные тракторы могут выполнять стандартные тракторные задачи — и даже больше!

Скребки можно использовать для:

- Экскавации.

- Материалы для переноски.

- Рассыпные материалы.

- Сортовые материалы.

Скреперный трактор — одна из самых универсальных единиц тяжелой техники!

Отрасли, в которых можно использовать скреперные тракторы

Многие отрасли промышленности полагаются на скреперы для выполнения проектов.

Сельское хозяйство:

- Уход за кормовой площадкой для крупного рогатого скота.

- Восстановление верхнего слоя почвы водотоков.

- Создать пруд.

Горнодобывающая промышленность:

- Вскрытие и восстановление вскрышных пород в карьерах.

- Транспортировка собранного материала, такого как уголь или влажная морская соль.

Управление отходами:

- Строительство полигонов.

- Крышка отходов.

- Выровняйте и восстановите разгрузочную рампу после того, как мусоровозы разрушили ее.

- Безопасное перемещение в опасных условиях на свалке.

Это лишь несколько примеров. Скребковые тракторы могут быть полезны всем, кто работает с материалами.

Преимущества скреперных тракторов

Тратьте меньше денег

Скреперному трактору нужен только один оператор для выполнения многих задач. Напротив, самоходные и грузовые / экскаваторные установки для обработки материалов включают несколько единиц оборудования и более одного оператора. Используя скреперный трактор, вы можете сэкономить деньги на трудозатратах.

Используя скреперный трактор, вы можете сэкономить деньги на трудозатратах.

Но это только начало! Подсчитано, что скреперные тракторы могут обеспечить экономию топлива до 50 центов на кубический ярд. Если учесть затраты на рабочую силу, затраты на топливо и ежедневные эксплуатационные расходы в целом, скреперный трактор обеспечивает примерно одну треть экономии в течение срока службы оборудования.

Добейтесь большего

Сочетание трактора и скрепера повышает производительность. Операторы могут перемещать больше ярдов материала за цикл. Это позволяет вам работать умнее, а не усерднее, и выполнять больше работы.

Вы также оцените повышенную эффективность за счет объединения двух единиц оборудования. Операторам не нужно будет выходить из системы и получать доступ к другой модели или общаться с оператором другой модели. Вместо этого легко переключайтесь между задачами трактора и задачами скрепера, не пропуская ни секунды.

Готовы арендовать или купить скрепер? Ознакомьтесь с вариантами в Atlantic Tractor. Наши специалисты могут помочь вам найти наилучшее решение для вашего бюджета и потребностей, так что обращайтесь сегодня. Мы находимся в Мэриленде, Пенсильвании и Делавэре.

Просмотреть все сообщения

2022

- сентябрь 2022 г.

- август 2022 г.

- июль 2022 г.

- июнь 2022 г.

- май 2022 г.

- апрель 2022 г.

- март 2022 г.

- февраль 2022 г.

- январь 2022 г.

2021

- декабрь 2021 г.

- ноябрь 2021 г.

- октябрь 2021 г.

- сентябрь 2021 г.

- август 2021 г.

- июль 2021 г.

- июнь 2021 г.

- май 2021 г.

- апрель 2021 г.

- март 2021 г.

- февраль 2021 г.

2020

- декабрь 2020 г.

- ноябрь 2020 г.

- Октябрь 2020 г.

- сентябрь 2020 г.

- июль 2020 г.

- май 2020 г.

2019

- июнь 2019 г.

- апрель 2019 г.

2018

- Октябрь 2018

- август 2018 г.

- Объявления

- Руководство по покупке

- События

- Как

- образ жизни

- Обслуживание

- Разнообразный

- Новости

- Технология точного земледелия

- Сезонный

Базовое введение в Scraping Bot и Web Scraping API

Сканирование веб-страниц в поисках релевантных веб-данных быстро становится нормой для многих предприятий. Чтобы быть на вершине этой игры с данными, вам нужен хороший парсинг-бот и API парсинга веб-страниц , чтобы упростить процесс сканирования и поиска данных.

Прежде чем мы углубимся в детали практического использования ботов-скрейперов и API-интерфейсов веб-скрейпинга, давайте сначала посмотрим, что означают эти две терминологии.

Содержание

- Что такое Scraper Bot

- и API парсинга веб-страниц

- Лучший веб-скрейпер-бот с API

API

Что такое Scraper Bot

Scraper Bot — это инструменты или фрагменты кода, используемые для извлечения данных с веб-страниц. Эти боты похожи на крошечных пауков, которые бегают по разным веб-страницам веб-сайта, чтобы извлечь определенные данные, для получения которых они были созданы.

Процесс извлечения данных с помощью бота-скребка называется веб-скрапингом. На заключительном этапе парсинга веб-скрейпер-бот экспортирует извлеченные данные в желаемом пользователем формате (например, JSON, Excel, XML, HTML и т. д.).

Как бы просто ни звучал этот процесс, есть несколько проблем с просмотром веб-страниц, и вы можете столкнуться с ними, которые могут помешать вам получить нужные данные.

Практическое использование ботов-скрейперов

Боты-скрейперы помогают людям извлекать небольшие данные с нескольких веб-сайтов. С помощью этих данных можно создавать онлайн-каталоги, такие как доски объявлений, спортивные сайты и сайты по недвижимости. Помимо этого, с помощью скребкового бота можно сделать гораздо больше. Некоторые из популярных практических применений, которые мы видим, включают:

Маркетинговые исследования: Многие интернет-магазины полагаются на ботов для парсинга веб-страниц, которые помогают им понять своих конкурентов и общую динамику рынка. Таким образом, они могут разработать стратегии, которые помогут им оставаться впереди конкурентов.

Анализ фондового рынка: Чтобы прогнозировать рынок, биржевым трейдерам нужны данные, и многие из них получают эти данные с помощью парсинга. Прогнозирование цен на акции и анализ настроений на фондовом рынке с помощью парсинга веб-страниц становятся популярной темой. Если вы биржевой трейдер, вам нужно об этом знать.

Если вы биржевой трейдер, вам нужно об этом знать.

Поисковая оптимизация (SEO): SEO-компании во многом полагаются на веб-скрапинг. Во-первых, для отслеживания конкурентной позиции своих клиентов или их статуса индексации необходим веб-скрапинг. Также для подбора нужных ключевых слов для контента используется парсер-бот. С парсингом веб-страниц существует так много действенных SEO-хаков, которые можно реализовать для оптимизации веб-страницы.

API и API веб-скрейпинга

Что такое API?

API — это набор правил, которым следуют разработчики при взаимодействии с языком программирования. Говоря простым языком, API — это интерфейс, посредник между двумя приложениями. В то время как веб-скрапинг используется для извлечения данных с веб-сайта, API обеспечивает доступ к данным.

Другими словами, API не извлекают данные. Они дают вам доступ только к данным, предоставленным владельцем веб-сайта. То есть не все данные можно получить с помощью API. Вы можете получить доступ только к тем данным, которые хочет предоставить владелец веб-сайта.

То есть не все данные можно получить с помощью API. Вы можете получить доступ только к тем данным, которые хочет предоставить владелец веб-сайта.

Чтобы получить доступ ко всем данным на сайте в режиме реального времени, вам нужен парсер. С помощью парсера вы сможете получить больше данных, чем может дать API веб-сайта.

Что такое Web Scraping API?

После того, как веб-скрейпер извлечет для вас данные с веб-сайта, для получения данных вам потребуется API веб-скрейпинга. Соединение API (API парсинга веб-страниц), предоставляемое поставщиком услуг парсинга веб-страниц, позволяет пользователям загружать свои извлеченные данные в назначенную им базу данных.

С помощью API веб-скрапинга пользователи могут автоматически получать очищенные данные в свою базу данных после обновления определенных данных.

Практическое использование API

Извлечение данных из социальных сетей.

Крупные платформы социальных сетей, такие как Facebook, Twitter, Instagram, Stackflow, предоставляют пользователям собственный API для доступа к своим данным. С помощью этих веб-API вы можете получать структурированные данные с веб-сайта.

С помощью этих веб-API вы можете получать структурированные данные с веб-сайта.

Веб-сайт социальной сети, такой как Facebook, очень строг, когда дело доходит до сбора данных. Это крупнейшая платформа для социальных сетей с самой большой активностью в социальных сетях. Поэтому их данные считаются очень ценными. Они полностью запрещают всем автоматическим парсерам сканировать свой веб-сайт, потому что хотят скрыть данные своих пользователей от глаз широкой публики.

Однако, поскольку энтузиасты данных проявляют большой интерес к данным Facebook, Facebook предоставил разработчикам возможность доступа к своим данным с помощью Facebook API, который называется Graph API. В этом случае вам не нужен парсер, вы можете просто использовать Facebook API напрямую для доступа к своим данным.

Чтобы узнать больше о Graph API и о том, как его использовать, проверьте здесь. На веб-сайте представлено множество простых и понятных методов с подробными инструкциями для пользователей по изучению и доступу к его ресурсам.

Лучший веб-скрейпер-бот с API

Octoparse — это инструмент без программирования, который можно использовать для сбора и извлечения данных. Как опытные, так и неопытные пользователи могут легко использовать его для массового извлечения информации с веб-сайтов. Для большинства задач парсинга вам не нужны навыки кодирования. Он автоматически извлечет контент практически с любого веб-сайта и позволит вам сохранить его в виде чистых структурированных данных в выбранном вами формате. Вы также можете превратить любые данные в пользовательские API.

Он имеет как стандартный API, так и расширенный API. С помощью стандартного API Octoparse может отправлять любые извлеченные данные со своего облачного сервера во внутреннюю базу данных пользователя. Расширенный API может делать все то же, что и Стандартный API. Но в дополнение к этому Advanced API позволяет пользователям получать доступ к своим данным, хранящимся в облаке, и управлять ими.

Если вам не нравится использовать API, вам будет приятно узнать, что Octoparse упрощает интеграцию его API.

Боты для парсинга веб-страниц и API-интерфейсы очень важны для достижения ваших целей парсинга веб-страниц. Чтобы избавить себя от большого стресса и получить наилучший опыт парсинга веб-страниц, вам следует использовать Octoparse для всех задач парсинга веб-страниц.

Связанные ресурсы

Как парсить веб-сайты без блокировки

Web Scraping API для извлечения данных

Является ли API тем же, что и Web Scraping

Инструмент для автоматического парсинга веб-страниц с API

Что такое парсинг веб-страниц и как это делать правильно?

- Smartproxy >

Скрапинг

В наши дни все в Интернете занимаются парсингом. Компании стремятся масштабировать усилия цифрового маркетинга и быть в авангарде SEO. Люди видят в этом относительно легкую подработку, требующую только компьютера, некоторого терпения и, разумеется, умственных способностей.

Оставайтесь с нами, и вы узнаете, что такое парсинг веб-страниц, почему это необходимо и как это делать правильно.

Так что же такое просмотр веб-страниц?

Данные или просмотр веб-страниц — это автоматизированный процесс сбора общедоступных данных для целей маркетинга, электронной коммерции и исследований.

Пипы копают в Интернете по разным причинам, но, в конце концов, все дело в использовании автоматизации для бизнеса. Веб-скрапинг привлекает множество положительных отзывов от малого и среднего бизнеса и фрилансеров, которые стремятся быстрее заработать немного денег.

Весь процесс очистки веб-страниц предназначен для людей, которые любят работать с умом, а не усердно.

Как работает просмотр веб-страниц?

- Все начинается со сценария для вашего проекта. Независимо от того, какой инструмент или скребок вы хотите использовать.

- После завершения скрипта ваш парсер готов сканировать целевой веб-сайт и выбирать соответствующую информацию.

В этом случае выбор равен сбору данных.

В этом случае выбор равен сбору данных. - Когда все необходимые данные будут собраны, парсер проанализирует их, а затем экспортирует в один из выбранных вами форматов (например, JSON, CSV или XLSX).

Три вещи, о которых следует помнить, прежде чем парсить веб-страницы

№ 1. Используйте чередующиеся резидентные прокси

Прокси так же важны, как парсер. Мы рекомендуем производить парсинг с помощью чередующихся резидентных прокси, потому что каждый резидентный IP-адрес — это реальное мобильное или настольное устройство, которое определяет определенное физическое местоположение.

Для любого сайта трафик с резидентных прокси выглядит как запрос от обычного человека, проживающего в любом уголке земного шара. Таким образом, вы можете избежать банов и пометок по IP-адресам, решить CAPTCHA и т. д.

№ 2. Следите за отпечатками браузера

Хотя прокси-серверы творят чудеса, скрывая ваш IP-адрес, они не могут скрыть отпечатки пальцев браузера. Это метод, который идентифицирует пользователей Интернета, собирая информацию об их устройствах и операционной системе. Это включает в себя тип вашего браузера и устройства, языковые настройки, разрешение экрана и тому подобное.

Это метод, который идентифицирует пользователей Интернета, собирая информацию об их устройствах и операционной системе. Это включает в себя тип вашего браузера и устройства, языковые настройки, разрешение экрана и тому подобное.

Хотя на самом деле вы не можете остановить снятие отпечатков пальцев браузера, вы можете подделать атрибуты своего браузера, тем самым повысив конфиденциальность. (Обратите внимание, что браузер с защитой от обнаружения также может дать вам уникальные отпечатки пальцев, но, конечно же, вы не сможете парсить веб-страницы с помощью такого браузера.)

И последнее, но не менее важное: попробуйте заблокировать Flash и/или Javascript.

№ 3. Соблюдайте политику сайта

Существует множество различных инструментов и программ для парсинга веб-страниц. Независимо от того, насколько продвинуты ваши навыки кодирования (или даже если они отсутствуют), для вас найдется инструмент. А если вы предпочитаете избегать хлопот, вы можете нанять брокера данных, который сделает эту работу за вас ( да, это настоящая карьера ).

По сути, веб-скрапинг — это просто сбор общедоступных данных. То, что происходит с этими данными позже, — это совсем другая история, и это не только солнечный свет и радуга. Некоторые собирают данные для неправомерных целей, таких как спам по электронной почте. Вот как эти письма «Я нигерийский принц и хочу дать вам денег» попадают в ваш почтовый ящик…

Для законного и успешного парсинга веб-страниц мы рекомендуем:

- Прочитать Положения и условия целевых веб-сайтов.

- Ссылка на файлы robots.txt ваших целей (они сообщают сканерам, какие страницы или файлы сканер может или не может запрашивать с сайта).

Для чего используется веб-скрапинг?

Обзор и анализ настроений

Следите за тем, в чем ваши конкуренты хороши и плохи (!), чтобы вы могли соответствующим образом улучшить свои услуги. Кроме того, это отличный способ узнать, что нужно вашим клиентам.

Генерация потенциальных клиентов по электронной почте

Старомодный для одних, лучший для других. Какую бы сторону вы ни выбрали, охват новой аудитории с помощью электронного маркетинга (путем массовых рассылок) по-прежнему актуален. Осторожно, однако! Лидогенерация по электронной почте может быть воспринята либо как реклама со вкусом, либо как надоедливый спам.

Какую бы сторону вы ни выбрали, охват новой аудитории с помощью электронного маркетинга (путем массовых рассылок) по-прежнему актуален. Осторожно, однако! Лидогенерация по электронной почте может быть воспринята либо как реклама со вкусом, либо как надоедливый спам.

Проверка сайта конкурентов

Взгляните на своих конкурентов, чтобы выяснить, как они продают свою продукцию и что, кажется, работает для них, а что нет.

Сравнение цен в реальном времени

Веб-скрапинг позволит вам сравнить буквально все, от цен на продукты на Amazon до цен на авиабилеты на сайтах авиакомпаний.

Управление социальными сетями

Скрапинг социальных сайтов позволит вам увидеть, что в тренде, поэтому может быть создан подходящий, эффективный и наиболее эффективный контент. Но это не все! Например, рекрутеры просматривают LinkedIn, чтобы найти больше фактов о потенциальных сотрудниках.

Сбор статистики

Большинство исследовательских компаний просматривают правительственные сайты и другие сайты с большими данными, чтобы получить статистику. Обратите внимание, что мы блокируем некоторые сайты.gov.

Обратите внимание, что мы блокируем некоторые сайты.gov.

SEO-улучшения

Веб-скрапинг пригодится при отслеживании позиции вашего веб-сайта в Google или другой поисковой системе. Очистите Интернет, чтобы увидеть, как ваш сайт поднимается в рейтинге, или быстро реагировать на падения.

И давайте напомним вам, что парсинг поисковой выдачи также означает сбор бесценной информации о ваших конкурентах, чтобы увидеть, что можно и что нельзя делать нескольким игрокам в вашей нише.

Дружеский совет: вы можете сканировать с помощью Screaming Frog, инструмента SEO, который выполняет аудит сайта, ищет неработающие URL-адреса и ссылки, а также помогает с техническим и внутренним SEO.

Какие инструменты лучше всего подходят для просмотра веб-страниц?

Никто не сравнится с самодельным скребком, но есть несколько готовых инструментов, которые тоже могут быть очень удобными. Все зависит от ваших навыков кодирования и проектов, над которыми вы работаете. Лучшая новость заключается в том, что есть инструменты для тех, у кого вообще нет навыков программирования!

Лучшая новость заключается в том, что есть инструменты для тех, у кого вообще нет навыков программирования!

Парсер без кода

Легкое извлечение данных уже здесь! Познакомьтесь с No-Code Scraper, нашим новейшим инструментом без кода с интеллектуальными селекторами, которые позволят вам идентифицировать и выбирать несколько полей с одинаковым значением одним щелчком мыши.

- БЕСПЛАТНО 3-дневного испытания

- Настройка с одним щелком

- Планирование задач

- Экспорт данных в JSON или CSV

- Предварительные шаблоны скрабания

- Динамические веб-сайты с изображениями

- Free Extension

SERP. Scraping API

Комплексное решение для очистки основных поисковых систем и многого другого. SERP Scraping API Smartproxy сочетает в себе огромную прокси-сеть, веб-скрапер и парсер. Вам нужно будет только отправить запрос, и наш API предоставит вам первоклассные результаты в удобном формате.

- 3-дневная бесплатная пробная версия

- Более 40 миллионов прокси-пулов, парсер и анализатор данных в одном продукте

- 100 % успеха

- Глобальное местоположение (любая страна, любой город)

- Результаты в необработанном формате HTML или JSON

- Неограниченное количество подключений и потоков

- Без блоков и CAPTCHA

Загрузка видео. ..

..

ParseHub

ParseHub идеален для начинающих, так как не требует кодирования. Просто запустите проект, укажите, какую информацию вам нужно собрать, и пусть ParseHub сделает все остальное. Вы сможете экспортировать собранные данные в JSON или Excel.

Octoparse

Еще один мощный инструмент для начинающих, не требующий программирования. Как и ParseHub, Octoparse основан на методе щелчка и очистки. Он позволяет очищать формы входа и заполнения, отображать JavaScript и многое другое. Если этого недостаточно, вы также можете бесплатно создать до 10 поисковых роботов. Прикольно, не так ли?

Scrapy

Это для разработчиков Python. Scrapy уже много лет является бесплатной библиотекой Python с открытым исходным кодом и до сих пор остается одним из самых популярных инструментов для новых приложений. Даже если Python вам не по вкусу, он не должен вас пугать до чертиков. Существует множество руководств и видео о том, как освоить Scrapy.

Beautiful Soup

Еще один для любителей Python, только попроще. Beautiful Soup известен своим удобным интерфейсом для анализа HTML. Для разработчиков Python Beautiful Soup — это то же самое, что Cheerio для фанатов Node.js.

Beautiful Soup известен своим удобным интерфейсом для анализа HTML. Для разработчиков Python Beautiful Soup — это то же самое, что Cheerio для фанатов Node.js.

Cheerio

Если вы не любите Python, попробуйте Cheerio. Он идеально подходит для разработчиков Node.js, умеющих быстро анализировать HTML. Молниеносно быстрый и сверхнадежный; самая популярная HTML-библиотека, написанная на Node.js.

Puppeteer

Это отличный инструмент с открытым исходным кодом для тех, кто получает удовольствие от написания кода на Node.js. Его API поддерживается командой Google Chrome и быстро заменяет Selenium и PhantomJS.

ScrapeBox

ScrapeBox — это мощный инструмент SEO, который может похвастаться более чем 30 бесплатными надстройками, многочисленными видеороликами поддержки и круглосуточной технической поддержкой.

Часто задаваемые вопросы

Законен ли веб-скрапинг?

Извлечение общедоступных данных является законным, но не забудьте прочитать и соблюдать условия использования и файл robots. txt ваших целевых веб-сайтов. Обратите внимание, что эта информация является просто рекомендацией и не дает юридических консультаций, поэтому вам всегда следует проконсультироваться с юристом, прежде чем приступать к парсингу.

txt ваших целевых веб-сайтов. Обратите внимание, что эта информация является просто рекомендацией и не дает юридических консультаций, поэтому вам всегда следует проконсультироваться с юристом, прежде чем приступать к парсингу.

Как веб-скрапинг используется в бизнесе?

Нет предела этому. Веб-скрапинг пригодится при анализе отзывов, привлечении потенциальных клиентов по электронной почте, проверке сайтов конкурентов, сравнении цен у разных поставщиков, управлении социальными сетями, сборе статистики и улучшении рейтинга SEO.

Какой инструмент для парсинга веб-страниц самый лучший?

Существует множество различных инструментов. Какой из них выбрать, зависит от того, насколько продвинуты ваши навыки программирования и над какими проектами вы работаете. Если вы не умеете программировать, используйте No-Code Scraper, ParseHub или Octoparse. Если вы предпочитаете Python, попробуйте Scrapy или Beautiful Soup. А если вы больше любите Node.js, попробуйте Cheerio или Puppeteer.

Есть ли в Smartproxy какие-либо инструменты для парсинга веб-страниц?

Да, есть! Мы разработали No-Code Scraper, инструмент без кода с интеллектуальными селекторами, который позволит вам идентифицировать и выбирать несколько полей с одинаковым значением одним щелчком мыши. No-Code Scraper позволяет использовать готовые шаблоны парсинга, извлекает данные с любых веб-сайтов, в том числе динамических, парсит изображения, экспортирует данные в JSON или CSV и удобно планирует доставку данных. И последнее, но не менее важное: No-Code Scraper поставляется с бесплатной 3-дневной пробной версией, а также имеет бесплатную версию под названием No-Code Scraper extension. Вы можете получить его в магазине Chrome!

В дополнение к No-Code Scraper у нас есть учебник по парсеру Python или библиотека для Scrapy, которые помогут с аутентификацией резидентного прокси-сервера Smartproxy.

Должен ли я использовать прокси для парсинга веб-страниц?

Не надо , а вам надо ! Прокси так же важны, как парсер.

В этом случае выбор равен сбору данных.

В этом случае выбор равен сбору данных.