Что такое штамповка: что это, ее виды, горячая и холодная штамповка

Содержание

Штамповка металла: виды, технология, оборудование, ГОСТ

- Особенности технологии

- Инструменты и оборудование

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Штамповка – пластическая деформация металла, изменяющая форму или размеры материала

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 18970-84 Обработка металлов давлением. Операции ковки и штамповки. Термины и определения

Операции ковки и штамповки. Термины и определения

Скачать

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Схемы и разновидности выдавливания (прессования)

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Методом холодной штамповки обрабатывают листовой металл толщиной до 10 мм

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

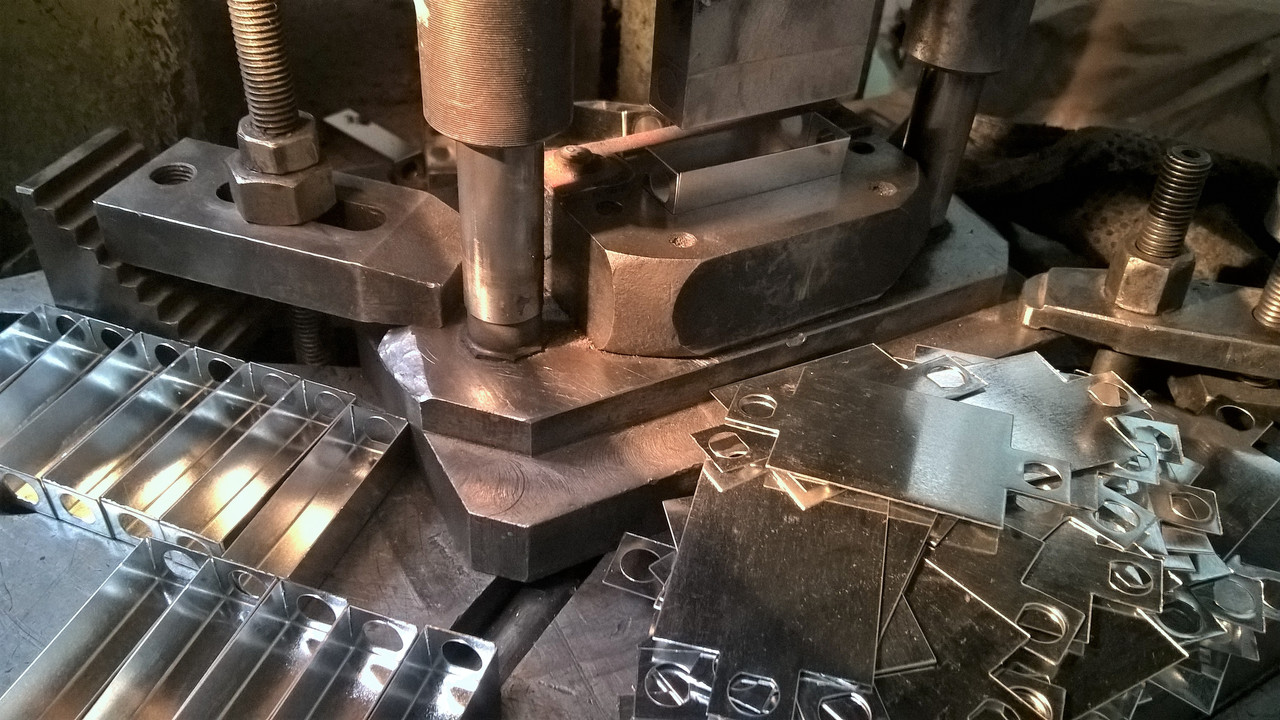

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

На этом прессе установлены специальные плунжеры для пробивки отверстий в заготовке

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

Отбортовка может выполнятся различными способами

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

Инструменты и оборудование

Даже обработка мягких металлов, в частности штамповка алюминия, требует применения специального оборудования, в качестве которого могут выступать гильотинные ножницы, кривошипный или гидравлический пресс. Кроме того, необходимо умение производить расчеты расхода материала и разрабатывать технические чертежи. При этом следует учитывать требования, которые содержит соответствующий ГОСТ.

Штамповку, для выполнения которой не требуется предварительный нагрев обрабатываемой заготовки, выполняют преимущественно на гидравлических прессах, производство которых регулирует ГОСТ. Разнообразие серийных моделей этого оборудования позволяет подбирать станок для производства изделий различных конфигураций и габаритных размеров.

Разнообразие серийных моделей этого оборудования позволяет подбирать станок для производства изделий различных конфигураций и габаритных размеров.

В мелком производстве часто используют эластичный метод штамповки, когда шаблон является металлическим элементом, а матрица – резиновым или пластиковым

Выбирая пресс для выполнения штамповки, в первую очередь следует ориентироваться задачи, для решения которых он необходим. Например, для выполнения таких технологических операций, как вырубка или пробивка, используют штамповочное оборудование простого действия, ползун и шайбы которого в процессе обработки совершают небольшой ход. Для того чтобы выполнить вытяжку, требуется оборудование двойного действия, ползун и шайбы которого в процессе обработки совершают значительно больший ход.

Кривошипный пресс КД-238 относится к категории простого оборудования. Предназначен для холодной штамповки: гибки, пробивки, вырубки и неглубокой вытяжки

По своей конструкции, как указывает ГОСТ, оборудование для выполнения штамповки делится на несколько типов, а именно:

- однокривошипное;

- двухкривошипное;

- четырехкривошипное.

На прессах двух последних категорий устанавливают ползуны более крупных размеров. Однако вне зависимости от конструктивного исполнения каждый штамповочный пресс оснащается матрицей. Основное движение, за счет которого и выполняется обработка заготовки на штамповочном прессе, совершает ползун, нижняя часть которого соединена с подвижной частью штампа. Для сообщения такого движения ползуну пресса приводной электродвигатель связывается с ним посредством таких элементов кинематической цепи, как:

- клиноременная передача;

- пусковая муфта;

- шайбы;

- кривошипный вал;

- шатун, при помощи которого можно регулировать величину рабочего хода ползуна.

Схема гидравлического пресса

Для запуска ползуна, который совершает возвратно-поступательное движение по направлению к рабочему столу пресса, используется ножная пресс-педаль, напрямую связанная с пусковой муфтой.

Несколько другим принципом работы отличается четырехшатунный пресс, рабочие органы которого создают усилие с центром, приходящимся на середину четырехугольника, образуемого четырьмя шатунами. Благодаря тому, что усилие, создаваемое таким прессом, приходится не на центр ползуна, это устройство успешно используется для того, чтобы изготавливать изделия даже очень сложной конфигурации. Прессы данной категории, в частности, применяют для того, чтобы изготовить асимметричные изделия, отличающиеся значительными габаритами.

Благодаря тому, что усилие, создаваемое таким прессом, приходится не на центр ползуна, это устройство успешно используется для того, чтобы изготавливать изделия даже очень сложной конфигурации. Прессы данной категории, в частности, применяют для того, чтобы изготовить асимметричные изделия, отличающиеся значительными габаритами.

Промышленные четырехшатунные прессы могут развивать усилие в сотни тонн

Чтобы изготовить изделия более сложной конфигурации, используют прессовое оборудование пневматического типа, конструктивная особенность которого заключается в том, что оно может быть оснащено двумя или даже тремя ползунами. В прессе двойного действия применяются одновременно два ползуна, один из которых (внешний) обеспечивает фиксацию заготовки, а второй (внутренний) выполняет вытяжку поверхности обрабатываемого металлического листа. Первым в работе такого пресса, конструктивные параметры которого также регламентирует ГОСТ, участвует внешний ползун, фиксирующий заготовку при достижении самой нижней точки. После того как внутренний ползун выполнит свою работу по вытяжке листового металла, внешний рабочий орган поднимается и освобождает заготовку.

После того как внутренний ползун выполнит свою работу по вытяжке листового металла, внешний рабочий орган поднимается и освобождает заготовку.

Для штамповки тонколистового металла используются преимущественно специальные фрикционные прессы, технические параметры которых также устанавливает ГОСТ. Чтобы обрабатывать более толстый листовой металл, лучше всего применять гидравлическое штамповочное оборудование, которое оснащено более надежными шайбами и другими конструктивными элементами.

Штамповка металла любой толщины должна производится с высокой точностью

Отдельную категорию составляет оборудование, при помощи которого выполняется штамповка взрывом. На таких устройствах, в которых энергия управляемого взрыва преобразуется в усилие, оказываемое на металл, обработке подвергают металлические заготовки значительной толщины. Работа такого оборудования, считающегося инновационным, даже на видео выглядит очень эффектно.

Чтобы получаемый сгиб и общая конфигурация готового изделия из металла отличались высоким качеством, в последнее время стали активно использовать прессы, оснащенные встроенными вибрационными ножницами. Использование такого оборудования с более короткими ножками позволяет изготавливать изделия практически любой конфигурации.

Использование такого оборудования с более короткими ножками позволяет изготавливать изделия практически любой конфигурации.

Таким образом, выполнение штамповки листового металла требует наличия не только специализированного оборудования, но и соответствующих навыков и знаний, поэтому реализовать такую технологию в домашних условиях достаточно сложно.

ШТАМПОВКА — это что такое ШТАМПОВКА

процесс обработки металлов давлением (См. Обработка металлов давлением), при котором формообразование детали осуществляется в специализированном инструменте — Штампе; разновидность кузнечно-штамповочного производства (См. Кузнечно-штамповочное производство). По виду заготовки различают объёмную штамповку (См. Объёмная штамповка) и листовую штамповку (См. Листовая штамповка), по температуре процесса — холодную штамповку (См. Холодная штамповка) и горячую. По сравнению с ковкой Ш. обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Объёмная штамповка) и листовую штамповку (См. Листовая штамповка), по температуре процесса — холодную штамповку (См. Холодная штамповка) и горячую. По сравнению с ковкой Ш. обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Объёмная Ш. (или Ш. сортового металла) по сравнению с ковкой позволяет получать поковки более сложной конфигурации, требующие значительно меньшей обработки резанием для окончат. оформления детали. При объёмной Ш. течение металла ограничивается стенками полости штампа, что вызывает увеличение сопротивления деформированию тем в большей степени, чем сложнее конфигурация поковки. Нагрев заготовки позволяет примерно в 10—15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Холодная Ш. сортового металла применяется для изготовления небольших деталей — массой менее 1 кг, горячая — для деталей массой 1,5―2 т; более тяжелые поковки изготовляются ковкой. Границы между этими процессами изменяются по мере совершенствования кузнечно-прессового оборудования и увеличения развиваемого ими усилия деформирования. Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш.экономически выгодно при серийном производстве.

Границы между этими процессами изменяются по мере совершенствования кузнечно-прессового оборудования и увеличения развиваемого ими усилия деформирования. Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш.экономически выгодно при серийном производстве.

Объёмная Ш. сопровождается потерями металла с удаляемым заусенцем (облоем). Меньшие отходы даёт Ш. в закрытых штампах, однако удельные нагрузки в них больше, чем в открытых, что приводит к уменьшению стойкости штампов. Снижение отходов при Ш. в открытых штампах достигается предварительной обработкой заготовки в заготовит. ручьях, ковочных вальцах, использованием заготовок, приближающихся по форме к поковке, а также выбором рациональной формы канавки для заусенца. При горячей Ш. поверхность заготовки окисляется, образуя слой окалины, что также ведёт к потерям металла; потери металла с окалиной сокращаются при безокислительной нагреве в пламенных печах (с защитной атмосферой) или скоростном нагреве в индукционных нагревательных установках. Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25 м/сек) позволяет уменьшить охлаждение заготовки в процессе деформирования и получать детали с тонкими ребрами. Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах. Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25 м/сек) позволяет уменьшить охлаждение заготовки в процессе деформирования и получать детали с тонкими ребрами. Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах. Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

При листовой Ш. заготовкой служит лист, полоса или лента. Применяется листовая Ш. для изготовления плоских и пространственных (в т. ч. сложных) деталей, у которых толщина значительно меньше др. размеров — обычно менее 10 мм. Заготовки большей толщины обычно штампуют с нагревом до ковочной температуры (горячая листовая Ш. ). При листовой Ш. (особенно холодной) отделочная обработка деталей резанием, как правило, не требуется. Листовая Ш. рациональна в производствах с различной серийностью.

). При листовой Ш. (особенно холодной) отделочная обработка деталей резанием, как правило, не требуется. Листовая Ш. рациональна в производствах с различной серийностью.

В мелкосерийном производстве применяются особые способы Ш.: Ш. эластичными средами (жидкостью, резиной, полиуретаном и т.п.), импульсная Ш., использующая энергию ударной волны в жидкости (взрывная и электрогидравлическая Ш.) или действие мощных быстроменяющихся магнитных полей (электромагнитная Ш.). С целью увеличения допустимого формоизменения заготовки иногда применяется Ш. с дифференцированным нагревом. В этом случае деформируемая часть заготовки нагревается за счёт контакта с нагретым инструментом или при прохождении через неё электрического тока. Рациональное распределение температур в заготовке и соответственно механических свойств металла значительно повышает допустимое формоизменение заготовки.

Для Ш. используются разнообразные машины: Молоты, кривошипные прессы (См. Кривошипный пресс), горизонтально-ковочные машины (См. Горизонтально-ковочная машина), гидравлические прессы (См. Гидравлический пресс), кузнечно-штамповочные автоматы (См. Кузнечно-штамповочный автомат) и др. В крупносерийном производстве для Ш. применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.

Горизонтально-ковочная машина), гидравлические прессы (См. Гидравлический пресс), кузнечно-штамповочные автоматы (См. Кузнечно-штамповочный автомат) и др. В крупносерийном производстве для Ш. применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.

Лит.: Малов А. Н., Технология холодной штамповки, 4 изд., М., 1969; Брюханов А. Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Е. А. Попов.

Что такое штамповка металла | The Federal Group USA

Методы штамповки металлов

Недорогие, высокоскоростные и высокоточные производственные процессы, связанные со штамповкой металлов, включают применение различных методов, таких как:

Вырубка

Процесс вырубки предполагает удаление заготовки из первичного материала для создания нужной формы. В отличие от штамповки, удаленная заготовка приобретает нужную форму или заготовку.

В отличие от штамповки, удаленная заготовка приобретает нужную форму или заготовку.

Штамповка

Этот метод относится к использованию штампа и пуансона для резки листового металла в требуемую форму. Во время штамповки пуансон входит в материал, прикрепленный к матрице, и рассеивает куски металла, чтобы создать желаемую форму в оставшейся заготовке.

Чеканка

Этот метод включает размещение материала между штампом и прессом или пуансоном. Материал сжимается с экстремальной силой во время хода пресса, чтобы получить тонкие детали и допуски на поверхности деталей.

Гибка

Гибка относится к процессам, придающим листовому металлу желаемую изогнутую форму, которая обычно представляет собой L, U или V-образную форму. Процесс гибки применяется выше предела текучести материала и вокруг одной оси для придания желаемой формы.

Отбортовка

Процесс отбортовки включает использование штампа и фланца или раструбов, изготовленных с помощью отбортовочной секции инструмента на заготовке. Фланцевая часть инструмента и матрицы формируют желаемую форму заготовки.

Фланцевая часть инструмента и матрицы формируют желаемую форму заготовки.

Волочение/формование

Процесс волочения и штамповки включает в себя использование сжимающей силы для формования листового металла в полость или получения фасонного профиля путем наматывания заготовки на матрицу желаемой формы.

Тиснение

Процесс тиснения включает использование штампа и машины для прессования или штамповки для нанесения штампа на материал. Затем на заготовку наносится рельефный рисунок или заданная форма.

Скручивание

Процесс скручивания используется для устранения острых краев или формирования полых краев в соответствии со специальным дизайном. После выполнения скручивание также увеличивает момент инерции на загнутом конце заготовки.

Прошивка

Процесс пробивки включает в себя пробивку или вырезание отверстий замкнутой формы в заготовке. Выбитая часть выбрасывается, а пробитый рисунок образует деталь для конечного использования.

Эти разнообразные методы штамповки металла выполняются по отдельности и могут комбинироваться или выполняться в несколько операций для формирования сложных деталей, необходимых для проекта. Особенности отдельных проектов являются основными определяющими факторами при выборе методов штамповки металлов.

Например, простая гнутая конструкция может быть изготовлена с помощью гибки, а сложные секции оснастки могут сочетать отбортовку и пробивку или любой другой метод, описанный выше.

Типы штамповки металла

На фото выше: Выхлопной наконечник производства The Federal Group.

В различных типах штамповки металлов используются различные методы, которые применяются для производства готовой детали с высокими стандартами качества. Существует три основных типа штамповки металла: прогрессивная штамповка, штамповка с глубокой вытяжкой и штамповка Fourslide.

Прогрессивная штамповка

При последовательной штамповке (также называемой поэтапной штамповкой) полосовой металл пропускают через пресс последовательной штамповки, где он проходит от одной станции к другой. Каждая станция выполняет определенную функцию, включая формование, штамповку, гибку и резку металла.

Каждая станция выполняет определенную функцию, включая формование, штамповку, гибку и резку металла.

В большинстве случаев прогрессивная штамповка требует использования нескольких станций или этапов, особенно когда в проекте используются сложные детали. Прогрессивная штамповка предлагает преимущества быстрого оборота и создания повторяющихся однородных деталей. Он также имеет самые низкие затраты на рабочую силу для каждого типа штамповки.

Штамповка с глубокой вытяжкой

Глубокая вытяжка — это метод, в котором используется пуансон для подачи заготовки в штамп. Это лучше всего подходит для проектов, в которых заказчику требуется экстремальная глубина формы детали. Как правило, детали с широкими и глубокими формами используются в автомобильной и аэрокосмической промышленности. Глубокая вытяжка использует меньше сырья, чем другие процессы штамповки. Он также хорошо подходит для производства менее сложных деталей в больших объемах.

Штамповка Fourslide

Штамповка Fourslide — это процесс металлообработки, упрощающий создание сложных деталей. Он использует четыре инструмента, каждый из которых одновременно изгибает металл в требуемую форму. Хотя штамповка с четырьмя слайдами не создает деталей с такой же однородностью, как прогрессивная штамповка, она упрощает изменение или корректировку дизайна, когда в проекте требуется много деталей с разными изгибами.

Он использует четыре инструмента, каждый из которых одновременно изгибает металл в требуемую форму. Хотя штамповка с четырьмя слайдами не создает деталей с такой же однородностью, как прогрессивная штамповка, она упрощает изменение или корректировку дизайна, когда в проекте требуется много деталей с разными изгибами.

Какой процесс штамповки металла подходит для вашего проекта?

Штамповка металла — популярный производственный процесс для разработки деталей с жесткими допусками из листового металла, такого как сталь, медь, нержавеющая сталь и алюминий. Вы можете воспользоваться преимуществами штамповки металлов для производства продукции для различных отраслей промышленности, таких как:

- Автомобилестроение

- Запчасти для сельскохозяйственной техники

- Аэрокосмическая отрасль

- Электроника

- Бытовая техника

- Освещение

- Здравоохранение

- Защита

- Телекоммуникации

Примеры изделий для штамповки

На фото выше: Чашка для ножки стула производства The Federal Group.

- Кронштейны

- Рычаг тормоза

- Хлебница

- Конвейерный стакан

- Конвейерное оборудование

- Выхлопные наконечники

- Наружные панели

- Картотеки

- Решетка

- Радиационные обогреватели

- Корпуса

- Ступенька лестницы

- Корпус для ноутбука и компьютера

- Чашка для ног / колпачок

- Проколотая гайка

- Диски отвала

- Стеллаж

- Мелкая бытовая техника

- Пружины

- Ступени

- Плита

- Тостеры

- Кронштейн прицепа

- Шайбы

- Фонтанчики с водой

Несколько факторов играют важную роль в определении правильного процесса и методов штамповки металла. Эти факторы включают производственный бюджет, форму и размер изготавливаемой детали, скорость производства, качество и объем производства. Приведенная ниже таблица 1 поможет вам сделать правильный выбор:

Выбор пути настройки

В приведенной выше таблице не учитываются различные сценарии, с которыми сталкивается каждый производитель при попытке применить штамповку металла для разработки качественных штампованных деталей. В сценариях, когда ваши требования специфичны для вашей компании и стандартов, правил и потребностей вашей отрасли, разговор с одним из наших инженеров по продажам, чтобы помочь вам с вашим проектом, становится единственным решением, которое необходимо принять.

В сценариях, когда ваши требования специфичны для вашей компании и стандартов, правил и потребностей вашей отрасли, разговор с одним из наших инженеров по продажам, чтобы помочь вам с вашим проектом, становится единственным решением, которое необходимо принять.

Услуги по штамповке металла на заказ от Federal Group USA включают:

- Этап формирования идей – когда обсуждаются ваши отраслевые потребности, требования к дизайну и цели проекта для определения наилучших и правильных методов, которые будут использоваться в процесс штамповки данной детали

- Этап проектирования – включает в себя выбор процесса штамповки металла и разработку необходимых штампов или шаблонов, необходимых для производства оптимизированных деталей с использованием программного обеспечения автоматизированного проектирования (САПР)

- Этап производства – мы используем наше запатентованное передовое оборудование для разработки сложных или сложных конструкций в соответствии с требованиями вашего проекта

- Этап реализации – здесь мы предоставляем послепродажное обслуживание, необходимое для обеспечения совместимости произведенных изделий с вашими системами

На фото выше: Резервуар для фонтана производства The Federal Group.

Узнайте больше о наших услугах и возможностях штамповки металлов

Оборудование

- Несколько прессов различных форм и размеров

- От 5 до 800 тонн

- Несколько открытий, слоев, ходов и скоростей

- Питатели новейшей технологии для обработки материала любого веса

Возможности

- Нержавеющая сталь калибра от 7 до 30

- Допуски до 0,0015 дюйма

- Одиночные и последовательные матрицы

- Современный цех штампов и инструментов с возможностью электроэрозионной обработки

Запустите проект по штамповке металла сегодня

В The Federal Group USA очень важно выполнить ваши требования к деталям для штамповки металла. Эти требования могут варьироваться от простых проектов до создания сложных компонентов для ваших легких и тяжелых типов машин.

Какой бы ни была ваша отраслевая специфика, наши услуги по штамповке металлов предназначены для оптимизации производства деталей, необходимых для достижения целей вашей организации.

Начните работу с металлической штамповкой, поговорив с инженером по продажам уже сегодня.

Связаться с нами

Позвольте нам стать вашим партнером в управлении цепочками поставок

* означает обязательное поле.

* указывает обязательные поля

Благодарим Вас за обращение к нам. Мы свяжемся с вами в ближайшее время.

При отправке возникла проблема. Повторите попытку позже.

Что такое штамповка металла? — Аранда Инструмент

Штамповка металла — это категория производства, в которой используются процессы холодной штамповки для создания металлических деталей определенной формы из металлического листа или рулонного материала. Существует несколько различных методов штамповки металла, но все они используют комбинацию острых инструментов и давления для вырезания деталей из листового металла, создания вырезов в металлических деталях или добавления меток или текстур на металл. Методы штамповки металла используются для создания точных двухмерных деталей, а также для преобразования листов в трехмерные детали.

Ниже мы обсудим различные методы штамповки металла, различные типы штамповки металла и то, как штамповка металла работает по сравнению с другими методами производства.

Процессы штамповки металлов

В каждом производственном процессе штамповки металлов используются различные физические процессы для формирования металлических деталей. Некоторые из наиболее часто используемых процессов штамповки металлов включают:

- Штамповка: Штамповка создает отверстия в заготовках с помощью штамповочного пресса для продавливания штамповочного инструмента через листовой металл. Этот процесс создает отверстия в металлическом листе и помещает заготовку металлолома в пресс-форму под листовым металлом.

Штамповка обычно представляет собой процесс холодной штамповки, но ее можно использовать и в некоторых горячих приложениях. Это один из самых экономичных способов штамповки металла. Сам процесс недорог и достаточно быстр, чтобы обеспечить экономию средств для большинства производственных проектов.

- Вырубка: Вырубка является промежуточным этапом повышения эффективности других штамповочных и отделочных операций. В процессе вырубки из листа вырезается металлическая форма (или заготовка) с грубым контуром, совпадающим с конструкцией торца. Делая этот промежуточный шаг, производители минимизируют риск образования заусенцев на более поздних стадиях.

- Тиснение: Тиснение — это процесс холодной штамповки, используемый для создания определенных форм или рисунков на металлических деталях. Матрицы для тиснения с наружной и внутренней стороны прижимают заготовку между собой с силой, достаточной для нанесения на поверхность трехмерных рисунков.

- Чеканка: Чеканка — это процесс формовки, в котором используется чрезвычайно большое давление, чтобы протолкнуть заготовку в штамп. Затем штамп придает металлу точную форму и создает постоянные формы в заготовке. Чеканка также сглаживает края металлических деталей ударами по ним с большой силой.

Это удаляет существующие заусенцы и упрочняет металл. Чеканка может уменьшить потребность в удалении заусенцев, шлифовке и других вторичных процессах в конце проекта, что экономит время и деньги.

Это удаляет существующие заусенцы и упрочняет металл. Чеканка может уменьшить потребность в удалении заусенцев, шлифовке и других вторичных процессах в конце проекта, что экономит время и деньги. - Гибка: Процессы гибки превращают металлические листы и двухмерные заготовки в трехмерные. Изгиб происходит с помощью нескольких механизмов. В некоторых процессах один край заготовки зажимается в стационарном положении, а другой край зажимается металлическим инструментом и сгибается над матрицей для создания точного изгиба или формы. Альтернативно, металлическая деталь может быть вставлена в матрицу или напротив нее.

При изгибе важно учитывать пластичность металла, так как каждый тип материала для штамповки металла может выдерживать только определенное изгибание до растрескивания или ослабления. Многие металлы также затвердевают под нагрузкой и могут плохо реагировать на слишком сильный изгиб. Металлические детали также обычно необходимо сгибать в направлении их линий волокон.

Это позволяет металлу растягиваться и приспосабливаться к изгибу, а не расщепляться и трескаться между линиями волокон.

Это позволяет металлу растягиваться и приспосабливаться к изгибу, а не расщепляться и трескаться между линиями волокон. - Отбортовка: Отбортовка сгибает металлические выступы и детали на заготовках под углом 90 градусов. В отличие от обычных процессов гибки отбортовка применяется только к небольшим выступам и частям общей заготовки. Отбортовка иногда может быть включена в специальные штампы, используемые в других процессах штамповки, чтобы сэкономить время и деньги.

Типы штамповки металла

Существует множество методов штамповки металла, которые могут включать один или несколько из вышеперечисленных процессов. Некоторые из наиболее распространенных методов штамповки металлов включают:

Последовательный штамп — это одиночный штамп, который фиксирует один или несколько этапов изготовления заготовки. Заготовка проходит через ряд станций, пока на последнем этапе из сырья не будет вырезана окончательная деталь.

Например, первая часть прогрессивного штампа может пробить отверстия в заготовке, а второй шаг затем придаст заготовке V-образную форму. Эти штампы экономичны, просты в использовании и значительно экономят время для конструкций, требующих более одного типа штамповки. Прогрессивные штампы являются наиболее распространенным типом штампов.

Эти штампы экономичны, просты в использовании и значительно экономят время для конструкций, требующих более одного типа штамповки. Прогрессивные штампы являются наиболее распространенным типом штампов.

Глубокая вытяжка — это метод, используемый для различных металлов, включая латунь, медь, никель и нержавеющую сталь. В этом процессе штамповки используется одна и та же техника — обычно волочение — многократно на одной и той же заготовке для преобразования плоской металлической полосы в деталь с глубоким углублением, например в полый цилиндр. В некоторых случаях каждое действие углубляет деталь, пока она не достигнет заданной глубины.

В отличие от прогрессивной штамповки, при которой металлическая полоса протягивает деталь через различные этапы штамповки до тех пор, пока она не будет отрезана на последнем этапе, штамповка с переносом штампа удаляет обрабатываемую деталь с полосы и перемещает ее между станциями штамповки с помощью механическая транспортная система. Этот процесс полезен для конструкций, в которых металлическая полоса может мешать сложным конструктивным элементам, таким как перфорированные отверстия, вырезы, резьба, ребра или накатки. Его также можно использовать для деталей, которые слишком велики для прогрессивной штамповки.

Его также можно использовать для деталей, которые слишком велики для прогрессивной штамповки.

Многогранная штамповка металла предназначена для деталей с несколькими изгибами или сложными участками. Четырёхходовое или многоползунковое тиснение одновременно формирует несколько областей заготовки. Этот процесс часто используется для создания деталей с непрерывным изгибом, таких как катушки.

Типы штамповки металла

Существует множество методов штамповки металла, которые могут включать один или несколько из вышеперечисленных процессов. Некоторые из наиболее распространенных методов штамповки металлов включают:

Изучите различные методы штамповки металла с помощью Aranda Tooling, включая прогрессивную штамповку, штамп для переноса и штамповку металла с глубокой вытяжкой.

Сравнение штамповки металла с другими методами производства

По сравнению с другими конкурентоспособными производственными категориями штамповка металла часто является лучшим выбором.

Штамповка металлов и литье под давлением

Процессы литья под давлением начинаются с расплавленного металла. Жидкость нагнетается в форму под давлением. Там металл охлаждается и затвердевает, принимая определенную форму. Этот процесс работает только с цветными металлами, а также может быть очень дорогим и трудоемким.

Штамповка металла формирует листы металла для создания деталей особой формы. Металлическая штамповка также работает как с черными, так и с цветными металлами. Однако штамповка может иметь меньше вариантов с точки зрения сложности и толщины. Каждый метод дает уникальные преимущества в зависимости от дизайна продукта.

Штамповка металла по сравнению с лазерной резкой

Лазерная резка — еще один популярный процесс вырезания лишнего материала из заготовок. Это приводит к гладким краям и чрезвычайно точному следованию оригинальному дизайну. Однако тепло лазера может воздействовать на стальные заготовки в зависимости от их толщины и требуемых допусков. Услуги лазерной резки не могут сгибать или формировать металл, поэтому заготовка может потребовать дополнительных процессов. Для трехмерных конструкций штамповка металла может предложить более полное завершение отдельных этапов. Металлическая штамповка также может обрабатывать более толстые заготовки и детали, изготовленные из более широкого диапазона металлов. В зависимости от конструкции изготавливаемой детали, а также требуемых материалов один метод изготовления может быть лучшим вариантом, чем другой. Aranda Tooling предлагает и то, и другое и может дать совет, какой метод лучше всего подходит для вашего проекта.

Услуги лазерной резки не могут сгибать или формировать металл, поэтому заготовка может потребовать дополнительных процессов. Для трехмерных конструкций штамповка металла может предложить более полное завершение отдельных этапов. Металлическая штамповка также может обрабатывать более толстые заготовки и детали, изготовленные из более широкого диапазона металлов. В зависимости от конструкции изготавливаемой детали, а также требуемых материалов один метод изготовления может быть лучшим вариантом, чем другой. Aranda Tooling предлагает и то, и другое и может дать совет, какой метод лучше всего подходит для вашего проекта.

Штамповка металла в Aranda Tooling

Aranda Tooling специализируется на предоставлении комплексных услуг по штамповке металла для промышленных клиентов. Наше предприятие имеет более 50 штамповочных прессов, которые выдерживают нагрузку до 1300 тонн, а наша прессовая платформа работает с деталями размером до 240 дюймов на 70 дюймов. Мы работаем с различными металлами, сплавами и специальными металлами, такими как инконель.

Мы гордимся тем, что обслуживаем следующие отрасли:

- Автомобильная промышленность

- Бытовая техника

- Домашняя фурнитура

- Сила

- Компоненты медицинского оборудования

Посетите нашу страницу услуг по штамповке металла, чтобы узнать больше о наших услугах по проектированию, управлении проектами, программах обеспечения качества, процессе утверждения производственных деталей (PPAP) и различных возможностях штамповки металла. Пожалуйста, свяжитесь с нами или запросите предложение сегодня для получения дополнительной информации о наших возможностях штамповки металла и других услугах.

Что такое штамп?

Штамповочный штамп — это уникальный инструмент, используемый для резки листового металла и придания ему определенной формы. Эти штампы часто разрабатываются с использованием программного обеспечения САПР и аналитических программ для создания однозначных и высокоточных конструкций. Затем опытные производители штампов используют рисунки для создания штампов. Штампы монтируются в прессы и используются для изготовления деталей из листового металла.

Штампы монтируются в прессы и используются для изготовления деталей из листового металла.

Режущие и формовочные части штампа обычно изготавливаются из закаливаемой стали, называемой инструментальной сталью, но они также могут быть изготовлены из других твердых износостойких материалов, таких как карбид.

Типы штамповочных штампов Функции

Штамповочные штампы используются для двух основных целей: резки и формовки. Некоторые штампы могут выполнять комбинацию из двух.

Резка

Резка, также известная как резка, представляет собой процесс отделения куска металла с применением силы. Обычно это делается путем приложения достаточного давления к металлу, чтобы заставить его выйти из строя или сломаться по желаемой линии. Резка является важным этапом многих процессов металлообработки, поскольку позволяет производителям создавать детали с точными размерами и формами.

Вырубные штампы используют следующие методы:

- Штамповка

- Заглушка

- Тиснение

Формовка

Штампы для формовки используются для придания металлу определенной формы путем сжатия.

Это удаляет существующие заусенцы и упрочняет металл. Чеканка может уменьшить потребность в удалении заусенцев, шлифовке и других вторичных процессах в конце проекта, что экономит время и деньги.

Это удаляет существующие заусенцы и упрочняет металл. Чеканка может уменьшить потребность в удалении заусенцев, шлифовке и других вторичных процессах в конце проекта, что экономит время и деньги. Это позволяет металлу растягиваться и приспосабливаться к изгибу, а не расщепляться и трескаться между линиями волокон.

Это позволяет металлу растягиваться и приспосабливаться к изгибу, а не расщепляться и трескаться между линиями волокон.