Что такое сплавы медные: статья о медных сплавах от экспертов компании Рослом

Содержание

Медные, алюминиевые и цинковые сплавы

МЕТАЛЛООБРАБОТКА

Токарная обработка

Фрезерная обработка

Шлифование металла

Долбление, строгание, сверление

Зубонарезные, зубодолбёжные, зубошлифовальные работы

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Вакуумная термообработка

Ионно-плазменное азотирование (ИПА)

Микродуговое оксидирование (МДО)

Термообработка в соляных, бариевых и щелочных ваннах

Закалка ТВЧ

ЛИТЬЕ МЕТАЛЛОВ

Стальное литьё

Чугунное литьё

Медные, алюминиевые и цинковые сплавы

РЕЗКА МЕТАЛЛА

Лазерная резка металла

Плазменная резка металла

Гидроабразивная резка

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ПО ЧЕРТЕЖАМ И ЭСКИЗАМ ЗАКАЗЧИКОВ

ПРОИЗВОДСТВО, ШЛИФОВКА, ЗАТОЧКА ПРОМЫШЛЕННЫХ НОЖЕЙ

МЕТАЛЛОПРОКАТ

ЭЛЕКТРОДЫ

Уони 13

LB 52U

СЕРТИФИКАЦИЯ ОБОРУДОВАНИЯ

САМОСРАБАТЫВАЮЩИЙ ОГНЕТУШИТЕЛЬ «СФЕРА»

Предприятие «Ионмет» по техническому заданию заказчика изготавливает детали и запчасти любых форм, от втулок до шестеренок, из тяжелых и легких металлических сплавов на основе алюминия, меди и цинка для автомобилестроительной, приборостроительной, станкостроительной отраслей и прочих видов производства.

Для того чтобы повысить литейные параметры меди, ее используют с добавлением сплавов с другими металлами, например, олова, бронзы и латуни. Это делается из-за того, что медь плохо обрабатывается методом резания и обладает низкими литейными свойствами, это осложняет производство фасонных отливок сложных геометрических форм.

Сплавы меди с бронзой и латунью обладают достаточно хорошими механическими свойствами: стойкостью к коррозии во влажной среде, сопротивлением к износу, электропроводностью, низким коэффициентом трения, теплопроводностью. Благодаря хорошей пластичности, медные сплавы легко обрабатываются при помощи резания, давления. Это помогает производить детали со сложным контуром различной толщины и размеров.

Одним из самых твердых сплавов с медью является бериллиевая бронза. Из этого сплава детали в сочетании с хромовым покрытием используются для производства матриц, в которых формуют небольшие тонкостенные изделия с малой шероховатостью, без окалины.

Литейные сплавы на базе меди очень устойчивы к термическим напряжениям и немагнитны, соответственно, на поверхности медных пресс-форм не образуется сетка разгара, которая выводит их из строя.

Сплавы на основе алюминия имеют небольшую плотность и наименьшую литейную усадку – в пределах 0,9-1,3%. При использовании таких сплавов вероятность образования горячих трещин достаточно мала из-за повышенной жидкотекучести, что позволяет производить отливки со сложным контуром и тонкими стенками. Например, это могут быть такие детали как корпусы приборов или блоки цилиндров, а также многое другое. Благодаря прекрасной свариваемости и очень высокой стойкостью к коррозии, наиболее распространены силумины, являющиеся сплавом алюминия с кремнием.

Если говорить о цинке в чистом виде, то этот металл обладает хорошими пластичными свойствами и плавится при низкой температуре, при этом цинк имеет прекрасные литейные свойства, кроме того, этот металл обладает большой стойкостью на воздухе, в пресной и морской воде. Цинк без труда поддается прессовке, штампованию, прокатке и протягиванию, а в литейных сплавах он является главным легирующим компонентом.

Для производства при помощи литья под давлением маленьких партий изделий используются тройные и четверные сплавы, в которые могут включаться медь, магний и алюминий. Они усиливают жидкотекучесть цинка и увеличивают прочность. Из цинковых сплавов производится отливка под давлением деталей с тонкими сечениями, сложным контуром и точными размерами. Эти изделия не нуждаются в последующей механической обработке. Отливки из цинковых сплавов легко подвергаются обработке резанием, вместе с тем они обладают низкой стойкости к коррозии и предрасположенностью со временем менять размеры в связи с распадом твёрдого раствора алюминия и меди в цинке, что является их основным недостатком.

Они усиливают жидкотекучесть цинка и увеличивают прочность. Из цинковых сплавов производится отливка под давлением деталей с тонкими сечениями, сложным контуром и точными размерами. Эти изделия не нуждаются в последующей механической обработке. Отливки из цинковых сплавов легко подвергаются обработке резанием, вместе с тем они обладают низкой стойкости к коррозии и предрасположенностью со временем менять размеры в связи с распадом твёрдого раствора алюминия и меди в цинке, что является их основным недостатком.

Для того чтобы получить более стабильный результат, для изготовления деталей из цветных сплавов используются первичные, вторичные металлы и лигатуры, являющиеся сплавами двух и более металлов.

Медные сплавы

Алюминиевые сплавы

Цинковые сплавы

Медные сплавы | Агентство Литьё++

Медь, обладающая высокой электропроводностью и теплопроводностью, коррозионной стойкостью, высокими механическими свойствами (в особенности пластичностью), хладостойкостью, является востребованным конструкционным материалом во многих отраслях промышленности для изготовления деталей электрических машин, тепловых агрегатов, плавильных и термических печей, арматуры контакных сетей, энергетических установок и т. д. Однако, медь отличается низкими литейными свойствами: большая линейная усадка (2,1%) и объемная усадка (11%), высокая склонность к поглащению газов и образованию трещин, низкая жидкотекучесть, потому медь в чистом виде используют редко, а в большинстве своем используется в виде медных сплавов.

д. Однако, медь отличается низкими литейными свойствами: большая линейная усадка (2,1%) и объемная усадка (11%), высокая склонность к поглащению газов и образованию трещин, низкая жидкотекучесть, потому медь в чистом виде используют редко, а в большинстве своем используется в виде медных сплавов.

По способу обработки медные сплавы подразделяются на деформируемые и литейные, а также на термически упрочняемые и термически не упрочняемые.

По основному легирующему элементу медные сплавы подразделяют на латуни, бронзы и медноникелевые сплавы.

Латуни — сплавы на основе меди, в которых основным легирующим элементом является Zn. Их маркируют буквой Л, за ней следуют начальные буквы легирующих элементов (в порядке убывания их массовой доли в составе сплава), которые сопровождаются цифрами, отображающими среднее содержание данного элемента в сплаве. К примеру, ЛЦ38Мц2С2 — означает марганцово-свинцовая латунь, содержащая в среднем 38% Zn, 2% Mn и 2% Pb. Читать подробно

К примеру, ЛЦ38Мц2С2 — означает марганцово-свинцовая латунь, содержащая в среднем 38% Zn, 2% Mn и 2% Pb. Читать подробно

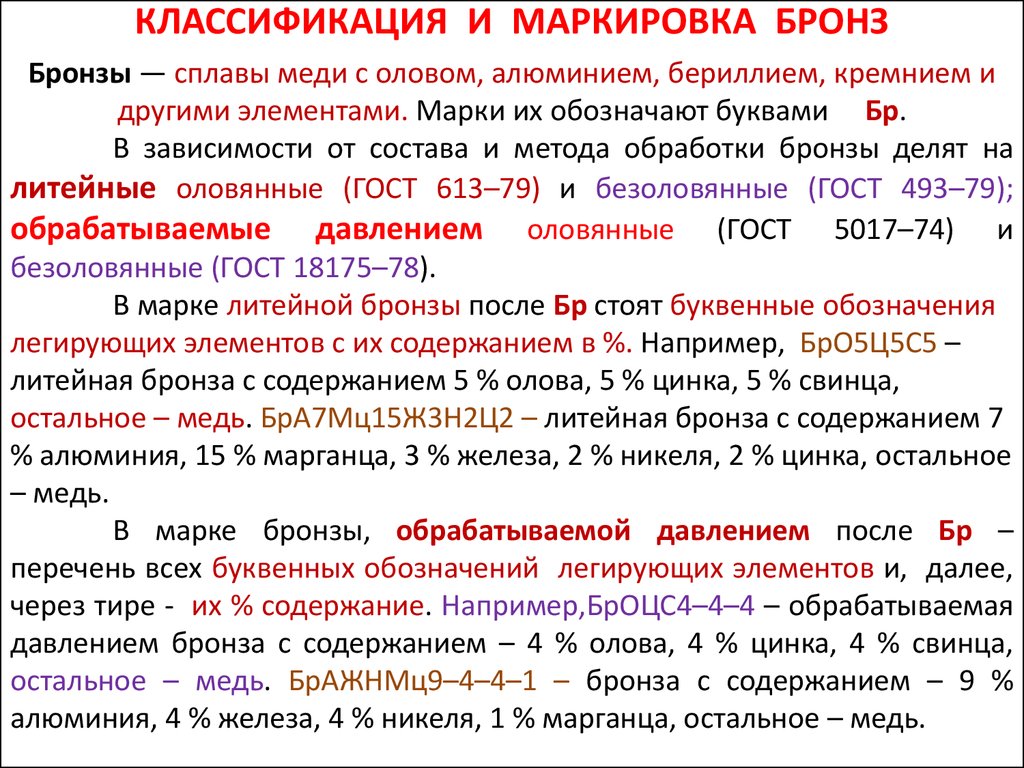

Бронзами ранее называли сплавы Cu c Sn, позднее появились сплавы Cu c Al, Si, Be, Pb, Sb, Mn и др. элементы, которые также называют бронзами, т.о. в настоящее время все сплавы на основе меди за исключением латуней и медноникелевых сплавов, называются — бронзами, которые в свою очередь подразделяются на оловянные и безоловянные бронзы. Бронзы маркируют буквами Бр, за которыми указывают основные легирующие элементы и их среднее содержание в сплаве, к примеру, БрО5Ц5С5 — оловянная литейная бронза с массовой долей (в среднем): олова 5%, цинка 5% и свинца 5%, при этом олово в бронзах маркируют буквой О, цинк — Ц, свинец — С, никель — Н, фосфор — Ф, алюминий — А, марганец — Мц, железо — Ж, никель — Н, свинец — С, сурьма — Су.

Оловянные бронзы представляют собой сплавы на основе Cu, в которых основным легирующим элементом является Sn. Подразделяются на литейные и деформируемые. Читать подробно

Подразделяются на литейные и деформируемые. Читать подробно

Безоловянные бронзы представляют собой сплавы на основе Cu, в которых основным легирующим элементом могут являться Al (алюминиевые бронзы), Pb (свинцовые бронзы), Sb (сурьмянистые бронзы), Mn (марганцовистые брозы), Si (кремниевые бронзы). Различают литейные безоловянные бронзы и деформируемые безоловянные бронзы. Читать подробно

Сплавы на основе меди – обзор

Насколько прочна медь? В зависимости от того, какой сплав на основе меди вы выбрали, вы можете достичь прочности стали, превосходной коррозионной стойкости и/или долговечности в тех случаях, когда требуется сопротивление износу и истиранию. Но сначала давайте проведем различие между латунью и бронзой, потому что в некоторых отраслях промышленности эти термины используются взаимозаменяемо.

В чем разница между латунью и бронзой?

Латуни представляют собой сплавы на основе меди, содержащие цинк в качестве основного легирующего элемента. Они также могут содержать небольшое количество других элементов, таких как железо, никель, кремний или алюминий. Типичным примером является желтая латунь 60-40, обозначенная как C85500. Этот сплав содержит 59% – 63% меди, 0,8% алюминия, остальное около 40% приходится на цинк. Именно из-за высокого содержания цинка материал классифицируется как латунь.

Они также могут содержать небольшое количество других элементов, таких как железо, никель, кремний или алюминий. Типичным примером является желтая латунь 60-40, обозначенная как C85500. Этот сплав содержит 59% – 63% меди, 0,8% алюминия, остальное около 40% приходится на цинк. Именно из-за высокого содержания цинка материал классифицируется как латунь.

Бронзы, говоря простым языком, представляют собой сплавы на основе меди, в которых основным легирующим элементом не является цинк или никель. Первоначально термин «бронза» описывал медные сплавы, в которых олово использовалось в качестве единственного или основного легирующего элемента. Однако эта номенклатура развивалась. Термин «бронза» теперь используется с предшествующим модификатором, который описывает тип бронзы, указывая на основной легирующий элемент (элементы). Например, МТЭК 175/С95400 называют алюминиевой бронзой, потому что он состоит из 11% алюминия, а также 85% меди и 4% железа. MTEK 83-7-7-3/C93200 представляет собой оловянную бронзу с высоким содержанием свинца, поскольку она содержит 7% олова и 7% свинца в дополнение к 83% меди и 3% цинка. Эти образцы соответствуют критериям бронзы. Основным легирующим элементом не является цинк или никель, и его модифицирующие слова полностью описывают сплавы как содержащие значительное количество алюминия в случае алюминиевой бронзы и свинца и олова в бронзе с высоким содержанием свинца.

Эти образцы соответствуют критериям бронзы. Основным легирующим элементом не является цинк или никель, и его модифицирующие слова полностью описывают сплавы как содержащие значительное количество алюминия в случае алюминиевой бронзы и свинца и олова в бронзе с высоким содержанием свинца.

После установления различия между латунью и бронзой наши обсуждения будут в основном ограничены семейством бронзовых сплавов. Бронзовые сплавы уникально подходят для широкого спектра промышленных применений. Эти группы не предназначены для работы с конкретными приложениями; скорее, они предназначены для информирования об универсальности применения семейства бронзовых сплавов.

Алюминиевая бронза

Алюминиевые бронзы представляют собой семейство сплавов, содержащих алюминий в качестве основного легирующего элемента, хотя они могут также содержать железо и никель. Алюминий значительно улучшает свойства сплава до такой степени, что его прочность аналогична прочности среднеуглеродистой стали. Хотя алюминиевые бронзы обладают многими другими ценными характеристиками, первоначальное применение было связано в основном с прочностными и коррозионно-стойкими свойствами материала. Признание других свойств привело к использованию алюминиевых бронз для различных деталей, требующих твердости, устойчивости к износу и истиранию, низкой магнитной проницаемости, устойчивости к кавитации, эрозии, размягчению и окислению при повышенных температурах. Эти свойства вместе с легкостью свариваемости значительно расширили области их применения.

Хотя алюминиевые бронзы обладают многими другими ценными характеристиками, первоначальное применение было связано в основном с прочностными и коррозионно-стойкими свойствами материала. Признание других свойств привело к использованию алюминиевых бронз для различных деталей, требующих твердости, устойчивости к износу и истиранию, низкой магнитной проницаемости, устойчивости к кавитации, эрозии, размягчению и окислению при повышенных температурах. Эти свойства вместе с легкостью свариваемости значительно расширили области их применения.

В семействе алюминиевой бронзы есть несколько основных групп: алюминиевая бронза и никель-алюминиевая бронза (а также версии, в которых используется больше марганца и кремния). Алюминиевая бронза содержит приблизительно 9-14% алюминия и 4% железа, в то время как никель-алюминиевая бронза содержит приблизительно 9-11% алюминия, 4% железа и 5% никеля. Добавление никеля в последний еще больше улучшает коррозионную стойкость материала, который и без того силен в этой области.

Чувствительность к термической обработке позволяет сплавам этой группы с содержанием алюминия менее 10% значительно повышать коррозионную стойкость для использования в агрессивных средах. Сплавы с содержанием алюминия более 12% обладают отличной прочностью на сжатие и превосходными характеристиками защиты от истирания. Благодаря этим свойствам сплавы идеально подходят для глубокой вытяжки и формовки нержавеющих сталей. Эта группа бронз обладает высокими механическими свойствами и используется для зубчатых колес, изнашиваемых пластин, коррозионностойких изделий, подшипников, сальников и конструкционных деталей.

Некоторые типичные алюминиевые бронзы включают: MTEK 125/C95200, MTEK 175/C95400, MTEK 275/C95900 и MTEK 375. требуется прочность, коррозионная стойкость и стойкость к кавитационному и эрозионному повреждению. У них есть история надежной работы в морской воде. Они особенно хорошо работают в условиях стагнации, потому что стойкость к точечной и щелевой коррозии выше, чем у нержавеющих сталей серии 300. Сплавы прочнее, чем нержавеющие стали серии 300.

Сплавы прочнее, чем нержавеющие стали серии 300.

Сплавы как семейства алюминиевой бронзы, так и семейства никель-алюминиевой бронзы обладают отличной обрабатываемостью, легко поддаются сварке и могут быть успешно соединены со многими другими разнородными сплавами. Эта универсальность позволяет использовать их в различных приложениях.

Типичные сплавы этой группы включают: MTEK 230/C95500 и MTEK 230-N/C95800.

Олово Бронза

Эта группа сплавов состоит из меди, основным легирующим элементом которой является олово. Наличие олова обеспечивает высокие механические свойства за счет более высокой стоимости металла. Однако бронзы с высоким содержанием олова особенно подходят для определенных применений, для которых менее дорогие бронзы не подходят. Изменения в химическом составе, особенно добавление свинца, в первую очередь предназначены для улучшения характеристик обрабатываемости и герметичности. Сплавы этой группы особенно устойчивы к коррозии, вызванной некоторыми специфическими материалами.

Как правило, эти сплавы могут работать в качестве подшипников при максимальных температурах до 500°F / 260°C и нагрузках до 4000 фунтов. на квадратный дюйм. Однако подшипники из этих сплавов должны быть очень тщательно выровнены и хорошо смазаны, и для них требуются более твердые валы, чем для бронз с высоким содержанием свинца.

Сплавы на основе оловянной бронзы регулярно используются при тяжелых нагрузках и низких скоростях, поскольку они являются лучшими сплавами для зубчатых передач с длительным сроком службы при больших нагрузках. Они используются для втулок поршневых пальцев, направляющих клапанов, подшипников прокатных станов, червячных подшипников, опорных подшипников и втулок рычажных механизмов для станкостроения. Они также используются для паровых фитингов, рабочих колес насосов и уплотнительных колец.

Некоторые популярные сплавы в группе оловянной бронзы: MTEK оловянная бронза/C90500, MTEK 65/C90700, темно-синий G 1% свинец/C92300, MTEK 87-11-0-1/C92500 и MTEK освинцованная оловянная бронза/C92700.

Оловянная бронза с высоким содержанием свинца (бронза для подшипников)

Четыре сплава, перечисленные ниже, содержат до 25% свинца и представляют собой репрезентативную группу оловянных бронз с высоким содержанием свинца, наиболее широко используемых для подшипников и втулок. Их грузоподъемность напрямую зависит от содержания в них олова, хотя на нее также будет влиять присутствие небольшого количества других легирующих элементов, таких как никель и фосфор. Свинец в сплаве нерастворим и механически тонко диспергирован в медно-оловянной матрице. Эта комбинация обеспечивает хорошую несущую способность и ударную вязкость благодаря содержанию меди и олова, а также смазывающую способность, прилегаемость и способность к заливке благодаря свободному свинцу, вмороженному в сплав.

Эти сплавы являются превосходными сплавами для подшипников, если учитывать все свойства и стоимость. Они варьируются от максимальных рабочих температур 450 ° F / 230 ° C и грузоподъемности 4000 фунтов. на квадратный дюйм для изделий с самым высоким содержанием олова, до максимальных рабочих температур 400°F / 200°C и грузоподъемности 3500 фунтов. на квадратный дюйм для продуктов с самым низким содержанием олова.

на квадратный дюйм для изделий с самым высоким содержанием олова, до максимальных рабочих температур 400°F / 200°C и грузоподъемности 3500 фунтов. на квадратный дюйм для продуктов с самым низким содержанием олова.

Типичные подшипниковые бронзы этого семейства: MTEK 83-7-7-3/C93200, MTEK 80-10-10/C93700, MTEK 79-6-15 Hi Lead/C93900 и МТЭК 943/C94300.

Bearium Alloys

На протяжении более 60 лет Bearium® Metals выбирают за эффективность в самых тяжелых условиях эксплуатации. Это сплавы оловянной бронзы с высоким содержанием свинца, содержащие первичную медь, олово и специально обработанный свинец. Металлы Bearium® можно использовать там, где другие материалы подшипников могут выйти из строя из-за скорости, нагрузки, температуры или там, где смазка затруднена, невозможна или просто игнорируется.

Доступны четыре сорта: B-4, B-8, B-10, B-11. B-4 имеет самое высокое содержание свинца и лучше всего подходит для более мягких сопрягаемых деталей. В-11 имеет самое низкое содержание свинца и чаще используется, когда важнее высокая прочность.

В-11 имеет самое низкое содержание свинца и чаще используется, когда важнее высокая прочность.

Сам по себе химический состав не полностью объясняет превосходные фрикционные свойства медвежьего металла. Повышенная производительность также в значительной степени связана с обработкой используемых ингредиентов. Это приводит к металлургической структуре, которая превосходит структуру других подшипниковых материалов, даже если они могут иметь идентичный химический состав.

Существует четыре марки сплавов Bearium®. Основное различие между сортами заключается в количестве содержащегося свинца. Bearium® B-4 содержит 26 % свинца, B-8 – 22 %, B-10 – 20 %, а B-12 – 18 %.

Марганцевая бронза

Семейство марганцевых бронз прежде всего известно своей чрезвычайно высокой прочностью и способностью противостоять коррозионному воздействию морской воды и рассола. Прочность на растяжение в диапазоне от 60 000 фунтов на квадратный дюйм до 110 000 фунтов на квадратный дюйм легко достигается в зависимости от состава выбранного сплава. Следует соблюдать большую осторожность при использовании этих сплавов в качестве подшипников, потому что марганцевая бронза и сталь плохо изнашиваются вместе. Износ быстрый, а при высоких нагрузках и скорости может произойти заедание. Выравнивание должно быть точным, обязательна смазка.

Следует соблюдать большую осторожность при использовании этих сплавов в качестве подшипников, потому что марганцевая бронза и сталь плохо изнашиваются вместе. Износ быстрый, а при высоких нагрузках и скорости может произойти заедание. Выравнивание должно быть точным, обязательна смазка.

И алюминиевая бронза, и марганцевая бронза требуют тщательного контроля литейного процесса. Небольшое количество примесей может отрицательно сказаться на обеих группах сплавов, поэтому очень важны отличные литейные технологии и чистота в процессе плавки. Там, где разливаются сплавы оловянной бронзы, оловянной бронзы с высоким содержанием свинца, марганцевой бронзы и алюминиевой бронзы, необходим строгий внутренний контроль и дисциплина.

Марганцевые бронзы используются для подшипников цапф, сильно нагруженных зубчатых колес, вилок переключения передач, рабочих колес, морских гребных винтов, стержней клапанов, червячных передач и червяков. Он также используется для высоконагруженных деталей машин.

Типичные марганцевые бронзы: MTEK Hi Tensile/C86300, MTEK Leaded Marganese/C86400, MTEK Low Tensile/C86500 и MTEK Med Tensile/C86200.

Заключение

Зная об окружающей среде, можно выбрать сплав на основе меди, который обеспечит наилучшие эксплуатационные характеристики при минимальных затратах.

Производство и переработка медных сплавов в США

Лидер в производстве и переработке медных сплавов

На протяжении более века компания Electric Materials была признанным лидером в производстве и поставке медных сплавов. Основан в 1915 как «Copper Works», EM превратилась в сложную компанию по производству медных компонентов для самых разных отраслей, включая рынки электротехники, горнодобывающей промышленности и транспорта. Работая на производственном предприятии площадью 420 000 квадратных футов, EM представляет собой многопрофильную организацию с шестью отдельными производственными отделами. Наши области знаний включают:

- Полунепрерывное литье, литье в песчаные формы и литье в постоянные формы (литье под давлением)

- Подводная экструзия

- Ковка

- Чистовая обработка

- Гальваника

- Производство коммутаторов и роторов переменного тока

Кованые медные сплавы для стержней, стержней и специальных профилей

Специализированные заводы Electric Material работают с 24 коваными медными сплавами для регулярного производства высококачественных стержней, стержней и профилей. Эти продукты доступны в неограниченном разнообразии форм, размеров и длин (также доступны холодная прокатка медных сплавов, штамповка, штамповка и другие услуги).

Эти продукты доступны в неограниченном разнообразии форм, размеров и длин (также доступны холодная прокатка медных сплавов, штамповка, штамповка и другие услуги).

Как полностью интегрированный медеплавильный завод, наш процесс начинается с производства медной заготовки. Перед заливкой наша металлургическая лаборатория анализирует химический состав на соответствие установленным нормам. Свойства сплавов регулярно проверяются на протяжении всего производственного процесса в соответствии с нашей внутренней программой обеспечения качества в соответствии с нашей установленной системой контроля качества ISO-9001:2015. Наша вертикальная интеграция позволяет нам производить высокотехнологичные медные компоненты от производства заготовок до процессов экструзии и холодной обработки давлением. Затем мы обеспечиваем чистовую механическую обработку и гальваническое покрытие по мере необходимости. Собственное проектирование и производство инструмента обеспечивает быстрое обслуживание и позволяет быстро вносить изменения в конструкцию. Благодаря этим уникальным возможностям «под ключ» все операции выполняются внутри компании, что увеличивает производительность и качество продукции, а также снижает общую стоимость продукции.

Благодаря этим уникальным возможностям «под ключ» все операции выполняются внутри компании, что увеличивает производительность и качество продукции, а также снижает общую стоимость продукции.

EM’s four families of wrought copper alloys:

Copper and High Copper Alloys

Copper Nickel Alloys

Brass Alloys

Bronze Alloys

Cast Copper Alloys

Custom Sand Casting & Permanent Mold Casting

Являясь производителем, переработчиком и поставщиком медных сплавов на заказ, компания Electric Materials (EM) специализируется как на литье в песчаные формы, так и на литье в постоянные формы. Наши медные сплавы с высокой проводимостью доступны для широкого спектра электрических и механических применений. Желательные свойства включают превосходную тепло- и электропроводность, высокую коррозионную стойкость и хорошую механическую прочность. Наша обширная история в качестве поставщика медных сплавов позволяет нам легко справляться с малыми и большими объемами заказов с деталями весом от нескольких унций до 600 фунтов.