Что такое зенкерование: Зенкерование – что это такое, описание процесса, правила операции

Содержание

Зенкерование: где и как используется

Из этого материала вы узнаете:

- Применение зенкерования

- Разница между зенкованием и зенкерованием

- Инструменты для зенкерования

- Правила обработки зенкерованием

- Выбор оборудования и инструментов для зенкерования

Зенкерование – один из приемов металлообработки. Используется в быту, но основное его предназначение – промышленное применение. Зенкерование необходимо для получистовой обработки отверстий. С его помощью уменьшается шероховатость, снимается лишнее.

Основной инструмент для выполнения этой операции – зенкер. Существует несколько его видов. Тип приспособления подбирается в зависимости от вида обрабатываемого металла, конфигурации отверстия и т. д. Подробнее об обработке зенкерованием вы узнаете из нашего материала.

Применение зенкерования

Зенкерование активно используется в сфере машино- и станкостроения, где размеры деталей и просверленных отверстий должны соблюдаться до микронов. Когда отверстия, каналы в ответственных конструкциях оказываются неровными, разного диаметра, может возникать люфт, который чреват износом узлов в короткие сроки, разрушением всего механизма. Благодаря процессу зенкерования отверстиям придают большую точность, доводя этот показатель до четвертого и пятого класса.

Когда отверстия, каналы в ответственных конструкциях оказываются неровными, разного диаметра, может возникать люфт, который чреват износом узлов в короткие сроки, разрушением всего механизма. Благодаря процессу зенкерования отверстиям придают большую точность, доводя этот показатель до четвертого и пятого класса.

Назначение зенкерования металлических заготовок состоит в том, чтобы обеспечить:

- Строгую цилиндрическую форму канала по всей его длине, позволяя резьбовым соединениям, валам, шпинделям, тягам проходить через него без дополнительного напряжения, люфта.

- Сохранение диаметра канала на всем протяжении. Так достигается меньший люфт и износ металла изделия. Кроме того, данная особенность положительно сказывается на сроке службы передаточного механизма.

- Значительное увеличение показателя чистоты канала, снижение шероховатости при помощи зенкерования. В результате при вибрации и трении элементов системы образуется меньше стружки, обеспечивается большая крепость, надежность, износостойкость канала и содержащей его конструкции.

VT-metall предлагает услуги:

Зенкерование и развертывание обязательно проводится для отверстий, имеющих класс точности в пределах третьего. Данный метод подходит для изделий, отлитых из любого металла, либо изготовленных методом штамповки, ковки.

Разница между зенкованием и зенкерованием

Зенкер нередко используется для обработки отверстий в металлических деталях – он позволяет увеличить размеры, улучшить качество поверхностей отверстия, повысить класс точности. Именно с его помощью выполняют зенкерование, что звучит похоже на «зенкование», из-за чего некоторые путают эти две операции.

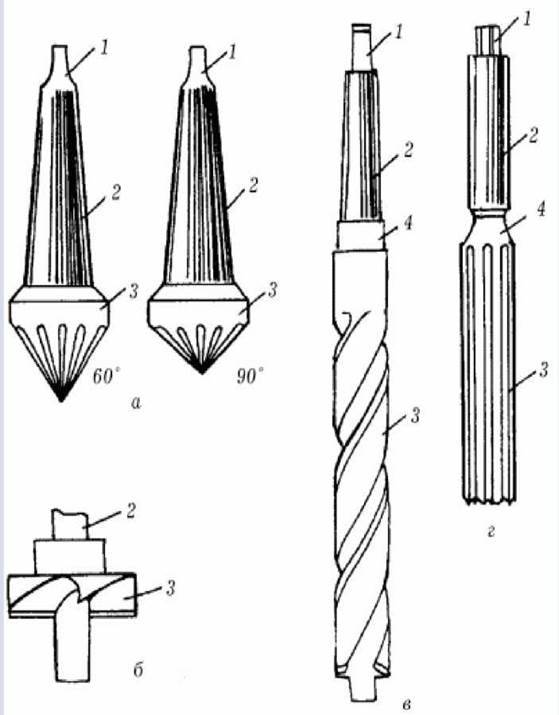

Что такое зенкование? Данный подход предполагает формирование в верхней части отверстия конического или цилиндрического углубления путем срезания значительного слоя материала. Это необходимо для скрытой установки крепежа либо метод может применяться для выбора фасок. Операцию выполняют при помощи приспособления, которое называется зенковка.

Инструмент может быть нескольких видов:

- цилиндрическим – для подготовки цилиндрических выемок в верхней части канала, призванных скрыть головки винтов, гаек;

- коническим – для формирования углублений в форме конуса в нижней части отверстия, выемок под крепеж, снятия фасок.

- торцевым – известен как цековка и используется для зачистки выемок перед установкой креплений.

В конструкцию зенковки входят рабочая головка и хвостовик. На хвостовике присутствует направляющая цапфа, благодаря которой сохраняется ось в процессе выборки выемок.

Помимо самой зенковки для выполнения операции необходим сверлильный станок либо приспособление может быть зажато в патрон многокоординатного обрабатывающего центра или простого токарного станка. Специалисты советуют отказаться от идеи использовать дрель и любой иной сверлильный инструмент, так как он не позволяет добиться необходимой соосности и точности.

Что такое зенкерование? Во время этого процесса срезают лишний металл со стенок, снижают степень шероховатости, расширяют отверстия. Данная процедура считается получистовой и требует проведения дополнительной обработки, развертывания. С ее помощью детали избавляют от дефектов, появившихся в процессе штамповки, литья, сверления.

Зенкерование позволяет поправить привязку, улучшить соосность, что важно для соединения деталей. В результате точность повышается до 5 или 4 класса.

Выбирая при зенкеровании режим резания, важно учитывать, что удаляется материал изделия толщиной в половину припуска, требуемого для конкретного диаметра канала. Подачу допускается увеличить в 1,5-2 раза по сравнению с обработкой сверлением, сохранив скорость. Расчет параметров зенкерования выполняют по формулам – все они содержатся в нормативных изданиях.

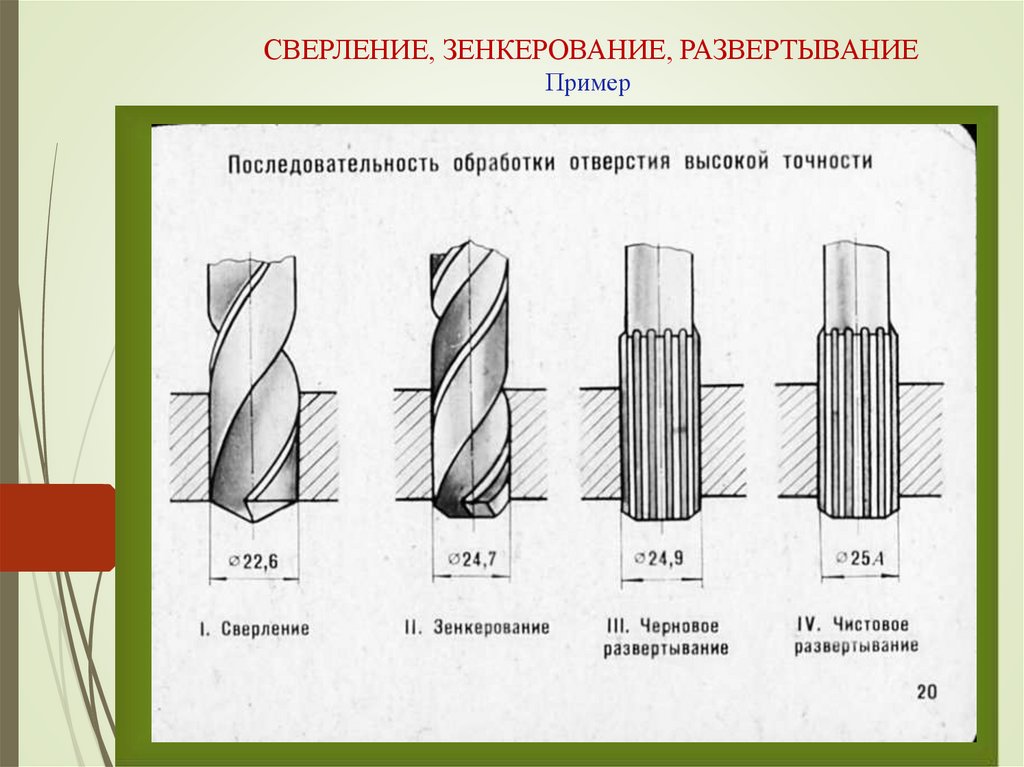

Поскольку зенкер имеет множество острых выступов, его жесткость выше, чем у сверла. Это позволяет добиться большей точности направления движения, качества обработки, гладкости и чистоты поверхности. Если сверление обеспечивает шероховатость 20 мкм и квалитеты 11-12, то при зенкеровании достигаются соответственно 2,5 мкм и 9–11, а при развертывании – шероховатость равна 0,25–1,25 мкм, квалитеты 6–9.

Стоит пояснить, что квалитет – это точность изготовления элемента. При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

Инструменты для зенкерования

Зенкер – основной инструмент для зенкерования отверстий – используется во время получистовой обработки металла и выглядит как металлический вал с режущими поверхностями, по форме близкий к сверлу. Его производят в соответствии с ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в зависимости от типа конкретного инструмента.

Цельный хвостовой режущий элемент включает в себя:

- Рабочую область, состоящую из режущей и калибрующей частей, которые обеспечивают снятие металла и выравнивание канала.

- Хвостовик, позволяющий зафиксировать инструмент для зенкерования в патроне токарного или сверлильного станка.

- Шейку, то есть часть между рабочей областью и хвостовиком, которая призвана защитить оборудование от повреждения при заклинивании зенкера, – тот просто лопнет в самом узком месте, то есть в шейке.

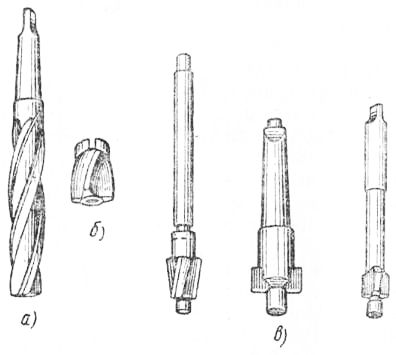

Специалисты выделяют разные типы зенкеров, исходя из их характеристик. По типу крепления в патроне станка подобные инструменты могут быть:

- хвостовыми;

- насадными.

По конструкции зенкеры бывают:

- цельными;

- сборными;

- сварными;

- с твердосплавными пластинами либо без них.

По форме инструменты для зенкерования делят на:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок они могут быть:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры больше всего напоминают сверла с тем лишь отличием, что у них больше режущих кромок, а именно 3–6 зубцов в поперечном сечении. Их изготавливают из быстрорежущих инструментальных сталей Р9, Р18 и легированных пластин повышенной твердости и износоустойчивости ВК4, ВК6, ВК8, Т15К6. Модели с вставками из твердых сплавов могут выполнять операции с большей допустимой скоростью, а значит, их эффективность выше.

Насадные зенкеры отличаются тем, что у них нет хвостика, а фиксация осуществляется через паз в инструменте и оправку. Они имеют четыре зубца в сечении и в некоторых случаях комплектуются съемными рабочими твердосплавными лезвиями. Резаки закрепляются клиньями и при необходимости подлежат замене.

Конический инструмент близок по форме к буру, так как его рабочая часть к концу постепенно уменьшается в диаметре. Его производят из стали с легирующими добавками или металлокерамики и используют при работе с наклонными круговыми поверхностями.

Ленточки сверла-зенкера бывают закрученными в разных направлениях, то есть предназначенными для левого и правого вращения. Первые задействуются в токарных полуавтоматах, где материал подается с правой стороны.

Необходимый вид инструмента для зенкерования зависит от размеров отверстия и материала изделия. Если диаметр меньше 12 мм, используют цельные зенкеры. При размерах более 20 мм задействуют приспособления с вставными легированными лезвиями и насадками.

Чтобы сформировать гладкие и большие отверстия, требуются комбинированные модели зенкеров, снабженные разным количеством зубьев (вплоть до восьми). Такие инструменты при необходимости используются в сочетании со сверлами, развертками и прочими сверлильно-режущими приспособлениями.

Правила обработки зенкерованием

Для грамотного выполнения зенкерования необходимо следовать технологии работы с конкретной деталью. При этом учитывается целый ряд исходных условий, к которым относится вид металла, диаметр отверстия, форма, конфигурация, протяженность канала, цель осуществления работ, тип применяемого инструмента.

Технология зенкерования предполагает такие правила:

- Припуск на зенкерование составляет 0,5–3 мм для отверстий, сформированных методом отливки, штамповки или сверления.

- Режущий элемент подбирается с учетом типа отверстия, который может быть сквозным, ступенчатым, глухим.

- Резец из быстрорежущей стали вращается с той же скоростью, что и обычное сверло по металлу.

- Резец с твердосплавными режущими кромками может вращаться со скоростью в 2-3 раза выше, чем при использовании обычного зенкера.

- Высокую точность обработки отверстий с глубоким каналом под зенкерование, сформированных литьем, штамповкой, обеспечивают предварительным проходом резцом. Таким образом, металл обрабатывается на глубину половины рабочего тела зенкера. При этом используется диаметр, совпадающий с диаметром режущей кромки.

Применение зенкеров из быстрорежущей стали требует подачи специального состава для смазки и охлаждения инструмента и обрабатываемого канала.

В процессе работы мастер отталкивается от схемы, где весь процесс описан буквами латинского алфавита:

- d1 – основной диаметр;

- d2 – диаметр для процесса;

- L1 – цилиндрический путь;

- L3 – глубина зенкера;

- L4 – размер фаски;

- J – угол отклонения.

Выбор оборудования и инструментов для зенкерования

Если вы хотите своими силами увеличить углубления под головки болтов или расширить отверстия, можно использовать обычное сверло и электрическую или ручную дрель для зенкерования. Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Поэтому при зенкеровании и зенковке применяют следующие виды оборудования:

- токарный – наиболее распространенный;

- сверлильный – тоже часто встречается;

- расточный – для вторичных операций;

- агрегатный – в качестве вторичной операции автоматизированной линии;

- вертикальный или горизонтальный фрезерный – встречается редко.

Если отверстие в изделии было получено в процессе литья, его в первую очередь растачивают резцом на 5–10 мм в глубину. Благодаря этой хитрости зенкер изначально примет правильное направление.

Во время работы со стальными изделиями требуются смазочно-охлаждающие жидкости, а для чугуна и цветных металлов они не нужны.

Грамотный выбор инструмента для зенкерования и зенковочной операции влияет на обработку в целом и предполагает учет такого набора характеристик:

- Материал изделия, особенности запланированной процедуры, расположение отверстия, серийность работ.

- Глубина, диаметр, точность зенкерования – определяют размер инструмента.

- Способ крепления инструмента – зависит от конструкции зенкера и зенковки.

- Материал изделия, интенсивность обработки и ряд прочих характеристик – влияют на материал используемого инструмента. Так, можно найти зенковки, изготовленные для резки дерева.

При выборе зенкера отталкиваются от информации из справочников, учитывают технические условия применения, зафиксированные в ГОСТ 12489-71:

- Детали из конструкционной стали с отверстиями диаметром до 40 мм проходят зенкером из быстрорежущей стали. Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями.

- Предметы из закаленных и плохо поддающихся обработке сталей требуют расточки оснасткой с пластинками из твердого сплава диаметром 14–50 мм с 3-4 зубьями.

- Изделия из конструкционной стали, имеющие отверстия диаметром до 80 мм, растачивают инструментом для зенкерования из быстрорежущей стали с насадными головками диаметром 32–80 мм.

- Элементы из цветных металлов и чугуна предполагают использование перового зенкера для работы с глухими отверстиями.

- Глухие отверстия диаметром 15–25 мм растачивают специальным инструментом для зенкерования – в его корпусе предусмотрен канал для поступления смазочно-охлаждающей жидкости в зону обработки.

Рекомендуем статьи

- Огнезащита металлических конструкций: правила и методы осуществления

- Железный забор: эстетичность и надежность

- Разрезание металла: основные способы

Обязательным требованием для проведения интересующей нас операции считается соблюдение припусков под зенкерование. Диаметр инструмента должен совпасть с диаметром отверстия по итогам обработки. Если после зенкерования будет выполняться чистовое развертывание отверстия, инструмент выбирают диаметром на 0,15–0,3 мм меньше стандартного. Для чернового растачивания, сверления отверстий под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Описанный выше метод имеет более высокую производительность, чем обработка при помощи резцов. Скорость резания инструмента из быстрорежущей стали близка к скорости сверления, а подача осуществляется быстрее в 2,5-3 раза. По этой причине зенкерование предполагает меньшие временные затраты, чем сверление.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

|

Навигация:

Топ: Динамика и детерминанты показателей газоанализа юных спортсменов в восстановительном периоде после лабораторных нагрузок до отказа. Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует…

Интересное: Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья… Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются… Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным…

Дисциплины:

|

Стр 1 из 4Следующая ⇒ Процесс зенкерования отверстий

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. o Отличие зенкерования от смежных операций Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса. При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке. Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка. При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно. Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа. Разновидности зенковок Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. 1. Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям. 2. Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия 3. Торцевые зенковки. При помощи зенковки возможно выполнять следующие действия над отверстием: 1. Обработка отверстия с созданием конуса 2. Получения конического углубления для саморезов или другого крепежного элемента. 3. Удаление фаски и стружки из отверстий. Зенковки изготавливаются из легированной или углеродистой стали инструментального назначения. Конструктивные особенности Если рассматривать зенковку, то можно выделить некоторые её части · Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам. · Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму. · Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается. Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла. Правила работ с зенковкой При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила: 1. 2. При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло. 3. При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева. 4. Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям. Зенкер Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм. Основные назначения зенкера: 1. 2. Улучшение качества отверстия перед нарезкой резьбы или использованием развертки. Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков. Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности: 1. Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы. 2. Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21 По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры. Зенкер – что это такое? В процессе производства деталей и изделий высокого качества довольно часто приходится иметь дело с недостаточной точностью выполнения нужных отверстий. Для получения необходимых параметров применяют зенкер. Зенкер представляет собой многолезвенный, многозубый режущий инструмент, применяемый для доработки заранее выполненных круглых отверстий в деталях и заготовках из разных материалов (на фото). Обработка этим способом применяется для увеличения диаметра и получения более качественной поверхности отверстия методом резания. Такой процесс называется зенкерованием. Метод резания похож на процедуру сверления: наблюдается такое же вращение оснастки для зенкерования вокруг своей оси и одновременное поступательное движение инструмента вдоль оси. Разработали зенкер для металлообрабатывающей промышленности с целью обработки просверленного, продолбленного или выполненного с помощью штамповки отверстия. Зенкер по металлу, требования к характеристикам которого регулирует ГОСТ 12489-71, используется при выполнении промежуточной или уже конечный обработки. В связи с этим выделяют два вида инструмента: При применении расточки увеличивается диаметр, повышается точность поверхности и чистота отверстия. Зенкерование предназначается в основном для: Применяются зенкеры, требования к которым определяет ГОСТ 12489-71, также при обработке торцевых поверхностей и при выполнении некоторых операций, придающих отверстию нужный профиль (например, расширение углубления в верхней части отверстия, предназначенного под головки болтов). · насадной; · хвостовой (с метрическим конусом или с конусом Морзе – виды хвостовика для крепления в станок). По конструкции зенкеры бывают следующих видов: o сборные; o цельные; o сварные; o с твердосплавными пластинами. Цельный зенкер похож на сверло, поэтому второе его название – сверло-зенкер. У него больше, чем у простого сверла, спиральных канавок и режущих кромок (от 3 до 6 зубьев). Режущую часть инструмента, как оговаривает ГОСТ 12489-71, выполняют из быстрорежущей стали P18, P9 или делают с твердосплавными пластинами (BK4, BK6, BK8 для обработки чугуна, T15K6 – для обработки стали). Инструмент, оснащенный твердосплавными пластинами, имеет большую производительность (более высокую скорость резания), чем изготовленный из быстрорежущей стали. Выделяют также зенкер конический (для обработки поверхностей конической конфигурации) и так называемый обратный тип зенкеров. Процесс зенкерования отверстий

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. o 1234Следующая ⇒ Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого… |

определение слова «расширение» в «Свободном словаре»

1. Количество бумаги, ранее 480 листов, теперь 500 листов или в стопке принтера 516 листов.

2. часто стоп Очень большое количество: куча работы.

[среднеанглийское rem, от старофранцузского rayme, reme, в конечном счете (возможно, через старокаталанский raima, от андалузского разговорного арабского *razma) от арабского rizma, пачка , от разама, до пачки ; см. rzm в семитских корнях.]

rzm в семитских корнях.]

ream

2

(rēm)

tr.v. развёрнутый , развёрнутый , стопка

1. Для формирования, придания формы, конусности или увеличения (например, отверстия или отверстия) с помощью развёртки или аналогичного инструмента.

2. Удалить (материал) этим процессом.

3. Для выжимания сока из (фруктов) с помощью развертки.

4. Вульгарный сленг Для сексуального проникновения.

Фразовый глагол:

ream out

Критиковать или сурово порицать: раскритиковать меня за опоздание.

[Возможно, от среднеанглийского remen, to make room , вариант rimen, от древнеанглийского rȳman; см. reuə- в индоевропейских корнях.]

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

стопка

(riːm)

n

1. (печать, литография и переплетное дело) количество листов бумаги, ранее 480 листов ( короткая стопка ), 0 9 теперь 500 листов1 9001 или 516 листов ( стопка принтера или идеальная стопка ). Одна пачка равна 20 рек

2. ( часто множественное число ) неофициальное большое количество, особенно письменных материалов: он написал пачки.

[C14: от старофранцузского Raime , от испанского Rezma , от арабского Rizmah Bale]

Ream

(RIːM)

VB ( TR )

1. к Enlarge (Dore). развертка

2. US для извлечения (сока) из (цитрусовых) с помощью развертки

[C19: возможно из C14 remen открывать, от древнеанглийского rӯman расширять] Collins English Dictionary – Complete and Unabridged, 12-е издание, 2014 г. © HarperCollins Publishers 1991, 1994, 1998, 2000, 2003, 2006, 2007, 2009, 2011, 2014

© HarperCollins Publishers 1991, 1994, 1998, 2000, 2003, 2006, 2007, 2009, 2011, 2014

стопка

1

(обод)

н.

1. стандартное количество бумаги, состоящее из 20 листов или 500 листов (ранее 480 листов) или 516 листов.

2. усу., стоп. большое количество, на момент написания.

[1350–1400; Среднеанглийский rem(e) < Среднефранцузский reime, rame < Sp rezma < арабский ризмах кипа]

стопка

2

(обод)

в.т.

1. расширить до нужного размера (ранее просверленное отверстие) с помощью развертки.

2. снять или выпрессовать с помощью развертки.

3. для извлечения сока: из апельсина.

4. Сленг. обмануть; обмануть.

[1805–15; ориг. неопределенный]

Random House Словарь Kernerman Webster’s College Dictionary, © 2010 K Dictionaries Ltd. Copyright 2005, 1997, 1991, Random House, Inc. Все права защищены.

Все права защищены.

стопка

— раньше было 480 листов бумаги, а теперь 500.

См. также соответствующие термины для обозначения листа.

Словарь Farlex Trivia. © 2012 Farlex, Inc. Все права защищены.

Пачка

тюк или пачка одежды или бумаги; конкретно сегодня 500 листов; большое количество бумаги, 1392.

Примеры : пачка баллад, 1630; цветения, 1699 г .; современных пьес, 1814 г .; из ерунды; рифмы, 1839 г .; писчей бумаги, 1689 г..

Словарь собирательных существительных и групповых терминов. Copyright 2008 The Gale Group, Inc. Все права защищены.

REAM

Прошлое Причастие: Разрушение

Герунд: Разрушение

Императивное предприниматель.0226

| Present |

|---|

| I ream |

| you ream |

| he/she/it reams |

| we ream |

| you ream |

| they ream |

| Preterite |

|---|

| I reamed |

| you reamed |

| he/she/it reamed |

| we reamed |

| you reamed |

| they reamed |

| Present Continuous |

|---|

| I am reaming |

| you are reaming |

| he/she/it is reaming |

| мы расширяем |

| вы расширяете |

| они расширяют |

| Настоящее | 0228 I have reamed |

|---|

| you have reamed |

| he/she/it has reamed |

| we have reamed |

| you have reamed |

| they have reamed |

| Past Непрерывный |

|---|

| I был смягчил |

. 0229 0229 |

| they were reaming |

| Past Perfect |

|---|

| I had reamed |

| you had reamed |

| he/she/it had reamed |

| we had reamed |

| you had reamed |

| they had reamed |

| Future |

|---|

| I will ream |

| you will ream |

| he/she/it will ream |

| we will ream |

| you will ream |

| they will ream |

| Future Perfect |

|---|

| I will have reamed |

| you будет рассверливать |

| он/она/оно будет рассверливать |

| мы будем рассверливать |

| вы будете рассверливать |

| они будут рассверливать2 |

| Future Continuous |

|---|

| I will be reaming |

| you will be reaming |

| he/she/it will be reaming |

| we will be reaming |

| you will be |

| они будут расширять |

| Present Perfect Continuous |

|---|

| 0229 |

| he/she/it has been reaming |

| we have been reaming |

| you have been reaming |

| they have been reaming |

| Future Perfect Continuous |

|---|

| I будет рассверливать |

| вы будете рассверливать |

| он/она/оно будет рассверливать |

| мы будем рассверливать |

| you will have been reaming |

| they will have been reaming |

| Past Perfect Continuous |

|---|

| I had been reaming |

| you had been reaming |

| he/she/it |

| мы расширили |

| вы расширили |

| они расширили |

| I would ream |

| you would ream |

| he/she/it would ream |

| we would ream |

| you would ream |

| they would ream |

| Прошедшее Условное |

|---|

| Я бы рассверлил |

| ты бы рассверлил |

| он бы рассверлил |

| мы бы рассверлили0229 |

| вы бы расширили |

| они бы расширили |

Collins English Verb Tables Одна пачка соответствует примерно 500 листам.

Словарь незнакомых слов от Diagram Group Copyright © 2008 by Diagram Visual Information Limited

Ream Определение и значение | Dictionary.com

- Лучшие определения

- Тест

- Связанный контент

- Примеры

- Британский

1

[ reem ]

/ обод 9 0 0 Сохранить слово!

См. синонимы: ream / reamed / reaming / reams на Thesaurus.com

существительное

стандартное количество бумаги, состоящее из 20 листов или 500 листов (ранее 480 листов) или 516 листов идеальная стопка).

Обычно пачки. большое количество: он написал множество стихов.

ВИКТОРИНА

ТЫ ПРОШЕШЬ ИЛИ НАТЯНУСЬ НА ЭТИ ВОПРОСЫ ПО ГРАММАТИКЕ?

Плавно переходите к этим распространенным грамматическим ошибкам, которые ставят многих людей в тупик. Удачи!

Удачи!

Вопрос 1 из 7

Заполните пропуск: Я не могу понять, что _____ подарил мне этот подарок.

Происхождение стопки

1

Впервые упоминается в 1350–1400 гг.; Среднеанглийское rem(e), от среднефранцузского reime, rame, от испанского rezma, от арабского rizmah «тюк»

Другие определения для стопки (2 из 2)

стопка 2

[ reem ]

/ обод /

глагол (используется с объектом)

увеличить до желаемого размера с помощью (ранее просверленного отверстия) развертки.

очистить разверткой; удалить или выдавить путем развертывания.

для извлечения сока: из апельсина.

Сленг.

- для строгого выговора или выговора (обычно с последующим отписыванием).

- обмануть; обмануть.

Происхождение пачки

2

Впервые указано в 1805–1815 гг. ; происхождение неизвестно

; происхождение неизвестно

Dictionary.com Unabridged

На основе Random House Unabridged Dictionary, © Random House, Inc., 2022

Слова, связанные со словом пачка

партия, пачка, ставрида, стопка, тонна, изобилие, агломерация, скопление, сборка, банка, насыпь, куча, груз, комок , кластер, сбор, концентрация, скопление, депозит, полнота

Как использовать ream в предложении

Молодой лейтенант Блад поднялся на ноги, держа на уровне головы расширительный стакан.

Heralds of Empire|Agnes C. Laut

Небольшие отверстия часто обрабатываются на токарном станке путем сверления и развертывания без использования сверлильного инструмента.

Токарная обработка и растачивание|Franklin D. Jones

На рис. 11 показано, как растачивается конусное отверстие в головке поршня двигателя перед развертыванием.

Токарно-расточная обработка|Франклин Д. Джонс

Токарный станок работает очень медленно для развертывания, и развертка вводится в работу, выдвигая шпиндель задней бабки.

Токарная обработка и растачивание|Franklin D. Jones

Металлический баббит также обычно обрабатывается всухую, хотя при сверлении или расширении иногда используется керосин или скипидар.

Токарно-расточная обработка|Франклин Д. Джонс

Определения слова ream в Британском словаре (1 из 2)

ream 1

/ (riːm) /

существительное

количество листов бумаги, ранее 480 листов (короткая стопа), теперь 500 листов (длинная стопа) или 516 листов (пачка принтера или идеальная стопа). Одна пачка равна 20 писам

(часто во множественном числе) неофициально большое количество, особенно письменных материаловон написал пачки

Происхождение слова стопка

C14: от старофранцузского raime, от испанского rezma, от арабского rizmah bale

британский Определение слова ream (2 из 2) 9 в словаре0005

стопка 2

/ (riːm) /

глагол (tr)

расширять (отверстие) с помощью развертки

US извлекать (сок) из (цитрусовых) с помощью развертки

Происхождение слова для ream

C19: возможно, от C14 remen до open up, от древнеанглийского rӯman до widen

Collins English Dictionary — Complete & Unabridged 2012 Digital Edition

© William Collins Sons & Co.

..

.. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия. Калибровка уже готовых отверстий для крепежа(болты, шпильки)

Калибровка уже готовых отверстий для крепежа(болты, шпильки) Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.