Цекование отверстия: что это такое, ГОСТ 26258-87

Содержание

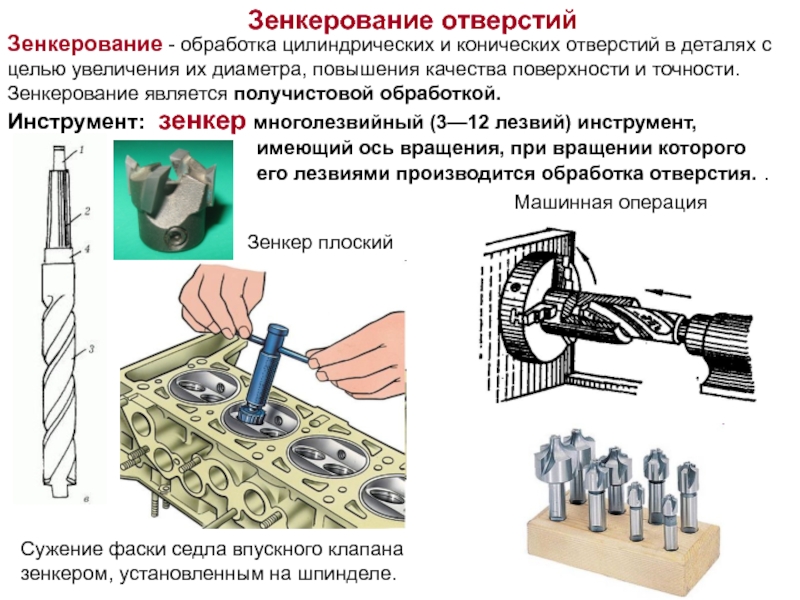

Зенкерование зенкование цекование отверстий

Обработка зенкерами отверстий в деталях, изготовленных методами литья, штамповки или сверления, используется тогда, когда необходимо существенно снизить степень шероховатости поверхности, а также ликвидировать такие дефекты, как эллипсность, овальность и пр.

В отличие от сверл, такой режущий инструмент, как зенкер, имеет более двух режущих поверхностей (обычно – три или четыре, а довольно часто и более), и поэтому с его использованием можно получить отверстия, имеющие не только хорошее качество поверхности, но и высокую точность геометрических размеров в той части. которая касается диаметра. Зенкеры не имеют перемычек между рабочим поверхностями, что обеспечивает их повышенную жесткость при обработке.

В ходе зенкерования скорость подач в несколько раз больше, чем скорость сверления, и поэтому во многих случаях для увеличения исходного диаметра отверстий этот технологический процесс предпочтительнее, чем рассверливание.

В подавляющем большинстве случаев при механической обработке деталей операция зенкерования производится после сверления и перед развертыванием. По этой причине в каждом конкретном случае диаметр зенкера подбирается таким, чтобы он был несколько меньше того, который должно иметь отверстие в итоге (разница называется в технике припуском на развертывание).

Для изготовления зенкеров чаще всего используется инструментальная углеродистая сталь У12А, легированная сталь 9ХС или быстрорежущая сталь Р9.

С точки зрения конструкции зенкеры подразделяются на цельные и те, которые оборудуются вставными режущими пластинами. Что касается количества режущих элементов, то большая часть этого инструмента бывает трех- или четырехлезвийным.

В тех случаях, когда необходимо обрабатывать отверстия, имеющие диаметры от 12 до 20 миллиметров, используются цельные зенкеры. Они имеют или три, или четыре режущие кромки (последний вариант – со вставными пластинами).

Если технологический процесс изготовления деталей предполагает обработку отверстий, имеющих диаметр более 20 миллиметров, то используются зенкеры со вставными пластинами. Эти режущие части инструмента соединяются с оправкой при помощи специальных вырезов и выступов. В промышленности сейчас используются зенкеры, которые имеют до восьми и более режущих поверхностей.

Для того чтобы обеспечить выполнение нескольких операций зенкерования одновременно, используются комбинированные зенкеры. Они бывают ступенчатыми или сборными, причем последние нередко комбинируются с инструментами других видов: развертками, сверлами, расточными пластинами и т.п.

Цекование отверстий

Цекование представляет собой технологическую операцию, с помощью которой крепежные отверстия обрабатываются таким образом, чтобы обеспечить получение опорных поверхностей под винты.

Для этого используются цековки. Они представляют собой насадные головки, снабженные цилиндрическими выступами, обеспечивающими должное направление режущего инструмента, и имеющие торцевые зубцы.

Цековки, имеющие небольшие размеры, выпускаются, как правило, хвостовыми, а имеющие размеры достаточно значительные – насадными. Чтобы точно направить их в соответствующие отверстия, используются цапфы, а сам режущий инструмент изготавливается из быстрорежущей стали и нередко оснащается пластинами из твердых сплавов.

Зенкование отверстий

В технике под зенкованием подразумевается технологическая операция, состоящая в снятии фасок с уже готовых отверстий, удалении заусенцев, получении отверстий определенной конфигурации на основе уже имеющихся.

Технологическая операция зенкования осуществляется при помощи такого инструмента, как зенковки. Для обработки опорных поверхностей под крепежные винты они делаются или со съемной цапфой, или цельными, а что касается размеров, то в каждом конкретном случае они подбираются технологами металлообрабатывающего производства отдельно.

ГОСТ, чертежи, конструкция, принцип работы

Сфера применения

Цековка относится к той же группе инструментов, что свело и зенкер. Она предназначается для создания углублений и повышения качества торцевых поверхностей отверстий в металлических изделиях. Устанавливают её главным образом на сверлильных станках, но может работать так же на токарных и фрезерных. Инструмент является разновидностью зенковки, тем самым уточняется определение цековки и понимание, что это такое и для чего используется.

Она предназначается для создания углублений и повышения качества торцевых поверхностей отверстий в металлических изделиях. Устанавливают её главным образом на сверлильных станках, но может работать так же на токарных и фрезерных. Инструмент является разновидностью зенковки, тем самым уточняется определение цековки и понимание, что это такое и для чего используется.

Торцевая зенковка, как и остальные её разновидности, служит для обработки отверстий, но она не рассчитана на создание больших углублений в теле металла.

Режущие кромки инструмента находятся на торце рабочей зоны цековки, по периметру вращающегося вала. На самом конце располагается направляющая цапфа, которая вставляется в просверленное отверстие, совмещая таким способом его ось с осью инструмента.

Задачи у цековки следующие:

- получение строго перпендикулярной опорной плоскости вокруг отверстия для лучшего контакта между ней и крепежом;

- выравнивание внутренних торцевых элементов детали;

- удаление заусенцев и наплывов;

- снятие фасок.

Видно, что торцевые зенковки обеспечивают требуемую современными стандартами точность размеров металлических изделий и создают условия необходимые для качественной сборки. А также ими при надобности обрабатывает торцы закладных изделий.

Область применения инструмента

Цековки являются многолезвийным инструментом и относятся к разновидности зенкера. Используются при выполнении технологических операций по созданию цилиндрической, конической поверхности. Торцевым зенкерованием выравнивают опорные площадки возле готового отверстия. Полученные углубления позволяют разместить головки крепежных элементов, чтобы они не выступали над поверхностью.

С помощью процесса цековки осуществляются следующие виды механообработки:

- Выравнивание торцов во внутренних элементах конструкции,

- Делаются опорные поверхности под крепеж,

- Удаляются заусенцы и наплывы,

- Происходит содание ступенчатых отверстий,

- Снятие фасок на кромках.

Режущий инструмент позволяет работать на станке со стальными, чугунными заготовками и деталями из цветного металла и различных сплавов.

Цекование отверстий направлено на решение важных технологических задач:

- Рост качества обработки внутренних элементов.

- Подготовка под выполнение последующих операций обработки и сборки.

- Реализация норм по геометрической точности и расположению, например, нормального расположения к оси обработанного отверстия.

По причине сходства конструкции и технологии использования цековку прозвали торцевым зенкером.

Инструмент используется на сверлильных, токарных, фрезерных, расточных и специализированных металлорежущих станках.

К разновидности цековок для обработки труднодоступных участков относятся инструменты обратного хода. Цековка устанавливается на оправку и выполняет подрезку торца ходом пиноли снизу вверх, а не наоборот, как при традиционной обработке на станке.

Конструкция инструмента

Разбирая общую конструкцию цековки, её можно представить как стержень, состоящий из хвостовой, рабочей и соединительной частей. Посредством первой они зажимаются в металлообрабатывающем станке. На второй располагаются режущие кромки, цапфа, и именно она напрямую контактирует с заготовкой. Третья просто передаёт крутящий момент от производственной установки в рабочую зону цековки.

Посредством первой они зажимаются в металлообрабатывающем станке. На второй располагаются режущие кромки, цапфа, и именно она напрямую контактирует с заготовкой. Третья просто передаёт крутящий момент от производственной установки в рабочую зону цековки.

По ГОСТ 26258-87 изготавливаются следующие виды цековок:

- с цилиндрическим хвостиком и постоянной направляющей цапфой;

- с коническим хвостиком и сменной направляющей цапфой;

- с хвостиком под штифтовой замок и сменной направляющей цапфой;

- насадные цековки со сменной направляющей цапфой.

Форма хвостика инструмента определяет, каким образом он крепится в станке. Цилиндрические концы вставляются в патрон оборудования напрямую, конические используют переходник, конус Морзе, а для хвостиков под штифтовый замок, нужно чтобы таковой имелся на станке.

Конфигурация рабочей части определяет обрабатываемый диаметр опорной плоскости, и с каким материалом такой инструмент может работать. Цековки по металлу изготовляются из быстрорежущей стали и с твердосплавными вставками. Для изготовления целиковых торцевых зенковок с цилиндрическим хвостиком применяется только быстрорежущая сталь. В других случаях, например в насадных, могут добавляться пластины из твёрдых сплавов. Они расширяют возможности инструмента, позволяя обрабатывать заготовки не только из обычной конструкционной стали, но и из чугуна. Крепление вставок осуществляется при помощи тонкого слоя припоя из латуни или сплава МНМц 68-4-2. Количество лезвий варьируется от двух до четырёх. По длине стержня в рабочей зоне прорезаны канавки, по которым отводиться стальная стружка. Также по всей протяжённости рабочей части цековки или длине твердосплавных пластин, в случае их наличия, она имеет обратную конусность с постоянным углом наклона.

Для изготовления целиковых торцевых зенковок с цилиндрическим хвостиком применяется только быстрорежущая сталь. В других случаях, например в насадных, могут добавляться пластины из твёрдых сплавов. Они расширяют возможности инструмента, позволяя обрабатывать заготовки не только из обычной конструкционной стали, но и из чугуна. Крепление вставок осуществляется при помощи тонкого слоя припоя из латуни или сплава МНМц 68-4-2. Количество лезвий варьируется от двух до четырёх. По длине стержня в рабочей зоне прорезаны канавки, по которым отводиться стальная стружка. Также по всей протяжённости рабочей части цековки или длине твердосплавных пластин, в случае их наличия, она имеет обратную конусность с постоянным углом наклона.

При осмотре инструмента выявление признаков коррозии, заусенцев и трещин в любом месте, а также сколов и прижогов в рабочей зоне считается причиной для отбраковки.

Требования к производству

Технология для выпуска цековок приводится в соответствие с положениями ГОСТ 26258-87. Согласно требованиям, инструменты с диаметром рабочей зоны, не превышающей 8 мм, и цилиндрической формой хвостовой части, а также насадной конструкции, изготавливаются сплошными. Цековки с наружным размером от 8 мм, независимо от вида хвостовика, выполняются сварными. Рабочая головка и зажимная часть в этом случае делаются из разной марки стали.

Согласно требованиям, инструменты с диаметром рабочей зоны, не превышающей 8 мм, и цилиндрической формой хвостовой части, а также насадной конструкции, изготавливаются сплошными. Цековки с наружным размером от 8 мм, независимо от вида хвостовика, выполняются сварными. Рабочая головка и зажимная часть в этом случае делаются из разной марки стали.

Цековки цилиндрические для обработки опорных поверхностей под крепежные детали по ГОСТ 26258-87

К качеству наложения соединительного шва при сварке предъявляются повышенные требования. Наличие пустот, трещин, окислов, пористости и прожогов недопустимо.

На гранях исключены дефекты в виде окислов, трещин и зазубрин. Отшлифованные участки не должны содержать повреждений и надрывов, сколов и прижогов.

Контроль геометрии включает проверку на наличие обратной конусности у инструмента, когда происходит уменьшение диаметра в сторону хвостовой части. У цековки должен быть равномерный диаметр по всей длине режущей части у быстрорежущего инструмента. Допускаемое отклонение – менее 0,08-0,16 мм на 100 мм длины. А также должен быть одинаковый размер по высоте пластин на цековках с напайными пластинками, допуск для которых — 0,05-0,1 мм на размер пластинки.

Допускаемое отклонение – менее 0,08-0,16 мм на 100 мм длины. А также должен быть одинаковый размер по высоте пластин на цековках с напайными пластинками, допуск для которых — 0,05-0,1 мм на размер пластинки.

Отличие цекования от других металлообрабатывающих операций

Цекование – чистовая операция, которая следует после зенкерования и обычно перед развёрткой. В процессе устраняются незначительные дефекты предыдущей обработки. Мастер убирает шероховатости с поверхности отверстия и придаёт ему правильную геометрию. При цековании вырезаются конические и цилиндрические выемки под головки крепёжных элементов и получается гладкая поверхность для качественного контакта детали с ними.

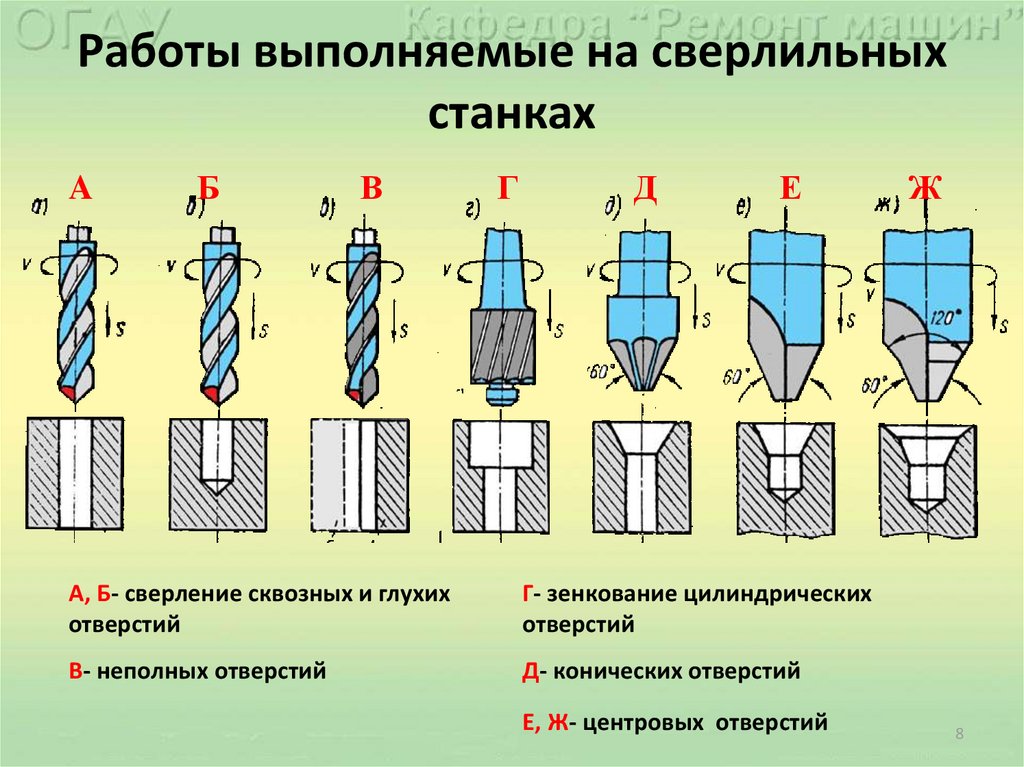

Все операции из цикла создания отверстий в заготовке: сверление, зенкерование, расточка и цекование (зенкерование) выполняются на одинаковом оборудовании. Применяют для этого сверлильные, фрезерные, токарные и расточные станки.

Боковые поверхности цилиндрических углублений под болты должны соответствовать установленным чертежами размерам и требованиям по качеству. Процесс их обработки называют обратной цековкой. Для неё используются зенковки с большим количеством режущих кромок, иногда их число доходит до четырнадцати.

Процесс их обработки называют обратной цековкой. Для неё используются зенковки с большим количеством режущих кромок, иногда их число доходит до четырнадцати.

Параметры, задаваемые на станке при обработке являются расчётными и определяются по действующим в отрасли нормативам и чертежам изделия. Сюда входят: подача, глубина и скорость резания, эффективная и потребная мощность, а также коэффициент рациональности, рассчитываемый для выбранного режима работы.

Зенкер торцовый сделает отверстие точным

Цекование выполняется на станках с минимальным рабочим ходом. Цекование осуществляется в режимах, сходных с зенкерованием на сверлильных, токарных, расточных и других станках. В некоторых случаях допустимо применение комбинированных инструментов, позволяющих одновременно выполнять несколько операций – сверление, зенкерование, зенкование, цекование и т. д. Все эти операции являются частями сверлильного процесса, выполняемого на специальном оборудовании.

Для повышения производительности применяются станки, имеющие возможность смены типов режущего инструмента.

После сверления в отверстии образуются незначительные дефекты, которые можно устранить , а также цекованием или расточкой. Цекование является заключительным процессом в обработке отверстий. С помощью этой операции отверстию придается необходимая геометрическая форма, а с его поверхности устраняются деформации, шероховатости, которые остаются после сверления.

Для цекования применяются торцевые зенкеры, имеющие зубья на торце. В ходе цекования создаются углубления под шляпки метизов, обеспечивающие в дальнейшем их надежную фиксацию. В зависимости от вида используемого инструмента, создаются конусные и цилиндрические углубления.

Параметры режима резания при цековании:

- Скорость резания. Параметр определяется исходя из диаметра металлорежущего инструмента и частоты его вращения. При определении необходимой скорости резания обязательно должны учитываться поправочные коэффициенты. На основе расчетных данных вычисляется частота вращения шпинделя.

- Подача.

Это значение равно расстоянию в миллиметрах, на которое за один полный оборот переместится режущая часть инструмента по отношению к оси заготовки. Рассчитывается по табличным данным, исходя из обрабатываемого материала, паспортных данных и технических параметров станка.

Это значение равно расстоянию в миллиметрах, на которое за один полный оборот переместится режущая часть инструмента по отношению к оси заготовки. Рассчитывается по табличным данным, исходя из обрабатываемого материала, паспортных данных и технических параметров станка. - Глубина резания. Параметр рассчитывается как половина диаметра режущего инструмента минус диаметр предварительного отверстия. Для сравнения – при сверлении глубина резания определяется равной половине диаметра сверла.

- Мощность резания (эффективная и потребная). При определении потребной и эффективной мощности резания рассчитывается коэффициент рациональности выбранных режимов резания. Расчет коэффициента осуществляется по формуле – потребная мощность, деленная на мощность двигателя станка. Наиболее рациональными показателями является К = 0,85–0,9. Если расчетные показатели будут отличаться от рациональных, определение режимов резания нужно повторить.

Такой расчет параметров применяется для определения режимов работы с цековками по ГОСТ 26258-87.

Просверлить отверстие – дело, казалось бы, очень простое, но недостаточно просто просверлить отверстие, при работе с металлом часто необходима точность, которую нельзя получить, применяя обычное сверло.

Также возникает необходимость «спрятать» головки болтов, которые торчат над поверхностью изделия. Дополнительные операции над отверстиями проводят с помощью зенковки и цековки. Цековка, по сути, является разновидностью зенковки за исключением характера работы, поэтому процесс цековки иногда называют торцевым зенкерованием. Процесс цековки обратной часто называют разверткой.

Общие правила по работе с цековкой

Применяя цековку на производстве, следует придерживаться нижеуказанных рекомендаций:

- При обработке внешних плоскостей деталей хвостик инструмент фиксируется упорной гайкой со штифтовым замком.

- Отверстие для крепежа делают за два прохода. Сначала его рассверливают, оставляя немного на последующую обработку, затем, убирая лишнее цековкой, получают необходимый размер и форму.

- При цековании направляющая цапфа должна иметь достаточную разницу в размере с отверстием, в противном случае в результате температурного расширения металла детали и самого инструмента, цековка может застрять.

- При создании выемок для скрывания шляпок метизов применяют цековки с углом на вершине 90°. Уменьшают угол тогда, когда в процессе обработки становится заметен такой дефект отверстия как огранка.

- Цекование твёрдых металлов осуществляют инструментом с твёрдосплавными пластинами.

- Работая с хрупкими металлами, используют специальные торцевые зенкеры с одним зубом и радиально расположенной передней поверхностью.

- Чтобы гарантировать соосность обрабатываемой выемки и отверстия, используют инструмент с направляющей цапфой.

Эксплуатируют цековку и в домашних условиях, где действуют те же общие правила и принципы работы данным инструментом.

Что такое цековка и где она используется?

С помощью дрели вы можете делать разные вещи с металлами и неметаллами, такими как дерево и пластик. К таким вещам относятся сверление отверстия, расточка или увеличение диаметра отверстия, а также зенковка и/или раззенковка, чтобы винт, болт или крепежный элемент располагались заподлицо с заготовкой.

К таким вещам относятся сверление отверстия, расточка или увеличение диаметра отверстия, а также зенковка и/или раззенковка, чтобы винт, болт или крепежный элемент располагались заподлицо с заготовкой.

В то время как зенкерование создает коническую полость, которая соответствует угловой форме нижней стороны винта с плоской головкой, зенковка создает полость с плоским дном. Это позволяет головке винта или болта, часто используемого с шайбой, и его плоской нижней стороне полностью упираться в расточенное отверстие. Часто глубоко посаженный винт с плоской головкой обычно имеет полость примерно того же размера, что и головка винта. Однако полость, предназначенная для зенковки, несколько больше головки. Это дает место не только для шайбы, но и для приводного инструмента, такого как торцевой ключ.

Производители часто скрывают крепеж, используемый в процессе соединения. Один из методов, который они используют для этого, — зенковка. На практике слово «зенковка» взаимозаменяемо для обозначения процесса, конкретного инструмента и самой полости. В процессе образуется полость особой формы, которая скрывает не только всю длину стержня застежки, но и головку застежки. Как объяснялось ранее, зенкерование принципиально отличается от зенкерования формой полости — она цилиндрическая, а не коническая, как при зенкеровании.

В процессе образуется полость особой формы, которая скрывает не только всю длину стержня застежки, но и головку застежки. Как объяснялось ранее, зенкерование принципиально отличается от зенкерования формой полости — она цилиндрическая, а не коническая, как при зенкеровании.

Процесс зенкования создает цилиндрическую полость большего диаметра в головке предварительно просверленного отверстия. Предварительно просверленное отверстие предназначено для крепления крепежа и предотвращения разделения двух заготовок при соединении их двух плоских поверхностей. Полость большего размера соответствует как минимум ширине и глубине головки крепежного элемента. Эта полость называется раструбом.

Инструмент с зенковкой обычно представляет собой специализированное сверло, которое создает отверстие для корпуса крепежного изделия и полость большего размера для его головки одновременно. Обычно в качестве крепежного элемента используется винт с плоским дном, такой как винт с круглой или цилиндрической головкой. Инструмент с зенковкой обычно имеет два радиуса резания: один для создания предварительно просверленного отверстия, а другой для создания выемки в заготовке.

Инструмент с зенковкой обычно имеет два радиуса резания: один для создания предварительно просверленного отверстия, а другой для создания выемки в заготовке.

Используя зенковку, производитель имеет возможность полностью скрыть застежку в процессе соединения. Крепеж может располагаться либо заподлицо с поверхностью заготовки, либо под ней, чтобы головка не мешала конструкции. При работе с деревом увеличение глубины зенковки сверх толщины головки крепежа означает, что в дополнительном пространстве есть место для установки деревянной пробки. Это полностью скрывает застежку и обеспечивает сплошную деревянную поверхность.

Иногда для облегчения сборки может потребоваться подтянуть или ослабить застежку. Обычно для этой цели используется торцевой ключ, что означает, что вокруг головки винта должно быть достаточно места, чтобы вставить торцевой ключ и позволить ему захватить головку крепежной детали. Для этого полость зенковки сверлят на диаметр больший, чем необходимо для размещения торцевого ключа.

Размер крепления | Pilot hole diameters (inches) Close Fit | Pilot hole diameters (inches) Normal Fit | Pilot hole diameters (inches) Loose Fit | Детали цековки (дюймы) Диаметр | Детали цековки (дюймы) Глубина | Диаметры пилотных отверстий (дюймы) 1/15 | Диаметры пилотных отверстий (дюймы) 6/79 | Пилотные диаметра (дюймы) 329 | Пилотные отверстия (дюймы) 32 | Пилотные отверстия (дюймы) 329 | Пилотные отверстия (дюймы) 329 | . | Подробная информация о контрборе (дюймы) 1/8 | Детали контрборы (дюймы) 6/79 | |

Размер фальсификации #19003 | 2. Пилот.0003 Пилот.00033/37 | Диаметры пилотных отверстий (дюймы) 4/45 | Диаметры пилотных отверстий (дюймы) 8/77 | Сторонние детали (дюймы) 529 2 | . Сторонние детали (дюймы) 52 | . | Подробности контрбора (дюймы) 2/23 | ||||||||

Размер крепежа #2 | Диаметры пилотных отверстий (дюймы) 3/32 | 2020202020202 -й. 7/69 | Диаметры пилотных отверстий (дюймы) 7/62 | Детали контрборы (дюймы) 3/16 | Подробная информация (дюймы) 59933 | . | |||||||||

Размер застежки #3 | Диаметры пилотных отверстий (дюймы) 5/47 | Диаметры пилотных отверстий (дюймы) 8/69 | 20202 -Hole Pilot Pilot). 9/70 | Де Диаметры отверстий (дюймы) 3/25 | Диаметры пилотных отверстий (дюймы) 9/70 | Диаметры пилотных отверстий (дюймы) 14/97 | Страдбейские детали (дюйм) 14/97 | . 7/32 | Подробная информация о контрабарке (дюймы) 11/86 | ||||||

Размер крепежа #5 | Пилот -диаметры (дюймы) | Пилотные отверстия (дюймы) | 9000 2 | Пилот. Пилотные диаметры отверстий (дюймы) 5/32 | Диаметры пилотных отверстий (дюймы) 11/64 | Детали соприка0003 11/78 | |||||||||

Размер крепежа #6 | Диаметры пилотных отверстий (дюймы) 2/13 | Пилотные отверстия (дюймы) 10. | 2020202023 | Пилотные отверстия (дюймы) 13 | . Диаметры пилотных отверстий (дюймы) 5/27 | Детали контрборы (дюймы) 9/32 | Детали контрбора (дюймы) 2/13 | ||||||||

FASTER . #8 | Диаметры пилотных отверстий (дюймы) 9/50 | Диаметры пилотных отверстий (дюймы) 10/51 | Пилотные диаметра (дюймы) 13/6113333. | Пилотные отверстия (дюймы) 13/6113333. | Подробная информация о контрборе (дюймы) 5/16 | Детали скорби (дюймы) 9/50 | |||||||||

Размер фальсификации #100003 | 202. Пилот.0003 15/73 | Диаметры пилотных отверстий (дюймы) 21/95 | Диаметры пилотных отверстий (дюймы) 5/21 | Сторонние детали (дюймы) 3/8 | . Сторонние детали (дюймы) | . | Подробности контрбора (дюймы) 8/39 | ||||||||

Размер крепежа 1/4 | Диаметры пилотных отверстий (дюймы). ) 9/32 | Диаметры пилотных отверстий (дюймы) 19/64 | Детали скорби (дюймы) 7/16 | Подробная информация (дюймы) 9999 | . 9000 259999 | . | |||||||||

Размер крепежа 5/16 | Диаметры пилотных отверстий (дюймы) 21/64 | Диаметры пилотных отверстий (дюймы) 11/32 | 2020202020202020202020202. Hole. ) 23/64 | Counterbore details (inches) 17/32 | Counterbore details (inches) 12/35 | ||||||||||

Fastener Size 3/8 | Диаметры пилотных отверстий (дюймы) 25/64 | Диаметры пилотных отверстий (дюймы) 13/32 | Пилотные диаметры отверстий (дюймы) 27/64 | Подробедл. 5/8 | Детали контрабарных средств (дюймы) 28/69 | ||||||||||

Размер крепежа 7/16 | Пилот -диаметра (дюймы) 9. | Пилотные отверстия (дюймы) 9. | Пилотные отверстия (дюймы) 9. | Пилотные отверстия (дюймы) 9000. | . Диаметры пилотных отверстий (дюймы) 15/32 | Диаметры пилотных отверстий (дюймы) 31/64 | Подробности контрборов (дюймы) 23/32 | . Случатели (дюймы) 23/32 | . Случай (дюймы) 23/32 | . 38. | Pilot hole diameters (inches) 39/64 | Counterbore details (inches) 13/16 | Counterbore details (inches) 43/81 | ||

Размер крепежа 5/8 | Диаметры пилотных отверстий (дюймы) 21/32 | Диаметры пилотных отверстий (дюймы) 11/16 | Диаметры пилотных отверстий (дюймы) | Пилотные отверстии (дюймы) | . | Подробная информация о контрабарде (дюймы) 1 | Подробности по счету (дюймы) 61/93 | ||||||||

Размер фластина 9003 | 2020 Размер фластина 9003 | .0002 Диаметров пилотных отверстий (дюймы) 29/32 | Диаметры пилотных отверстий (дюймы) 15/16 | Диаметры пилотных отверстий (дюймы) 1 1/32 | 9000 2 Структура (дюймы) 10002 1/32 | . Дюймы) 1 3/8 | Детали контрабарного достава (дюймы) 77/85 | ||||||||

Размер крепежа 1 | Диаметры пилотных отверстий (дюймы) 1/32 1/329 1.1329 | Пилотные отверстия (дюймы) 1000 1/32 1/32 | Пилотные отверстия (дюймы) 1000 1/32 1/32 | Диаметры пилотных отверстий (дюймы) 1 3/32 | Диаметры пилотных отверстий (дюймы) 1 5/32 | Подробности контрфор Подробная информация о контрабарке (дюймы) 1 1/16 | |||||||||

Размер крепежа 1 1/4 | Диаметр пилотных отверстий (дюймы) 1 9/32 | 20202 -Hape Pilot Pilot Pilot Pilot Pilot Hoper Hoper Hoperers (дюймы). дюймов) дюймов)1 31/90 | Диаметры пилотных отверстий (дюймы) 1 7/16 | Детали встречных средств (дюймы) 2 9003 | Сторонние детали (дюймы) 1/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16/16. | ||||||||||

Размер крепежа 1 1/2 | Диаметры пилотных отверстий (дюймы) 1 9/16 | Пилотные диаметра (дюймы) 1 5.0009003 | 2020202020202020202020202020202.202020202020202020202 диаметр отверстия (дюймы) 1 47/64 | Детали контрабарного достава (дюймы) 2 3/8 | Детали контрбора (дюймы) 1 9/16 | ||||||||||

Faster Size 9002 1. 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4. 3/4 3/4 3/4 3/4 3/4. 3/4 3/4./4. 3/4 3/4 3/4 3/4 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. 3/4. |

0003

0003 0003

0003 Детали контрбора (дюймы)

Детали контрбора (дюймы)

47/64

47/64