Диффузионный отжиг это: Диффузионный отжиг (гомогенизация)

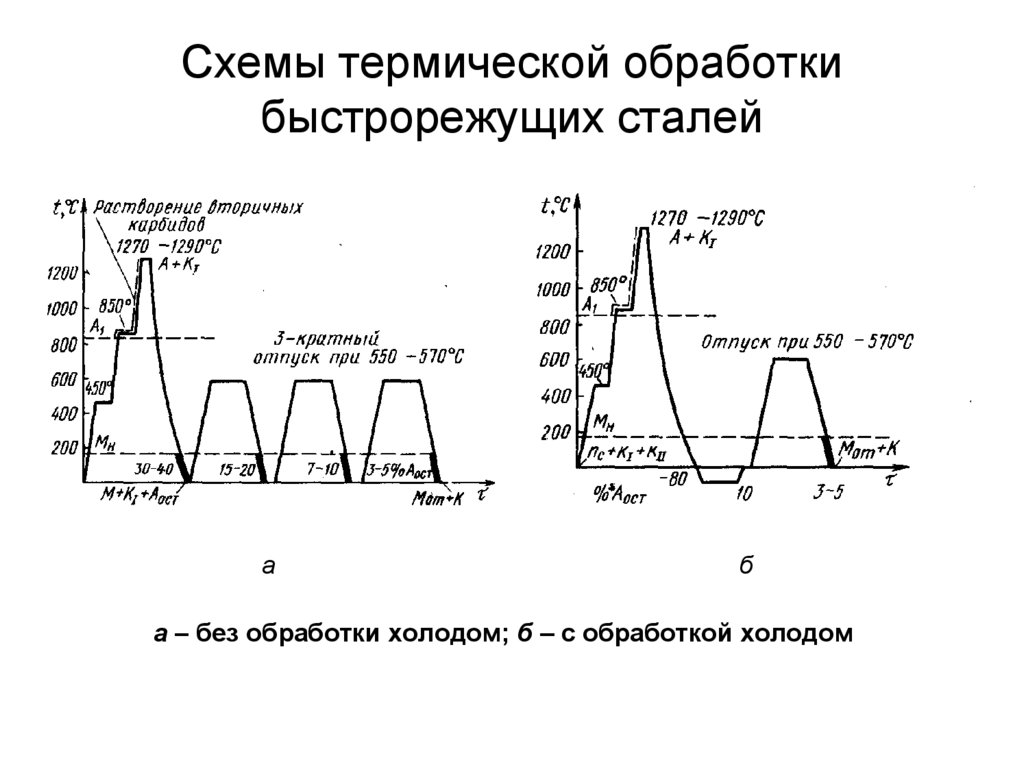

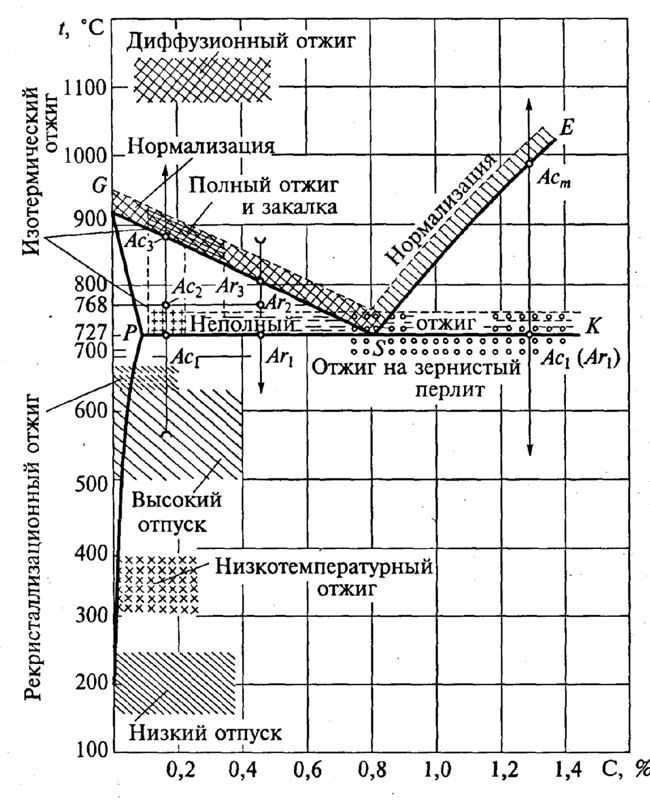

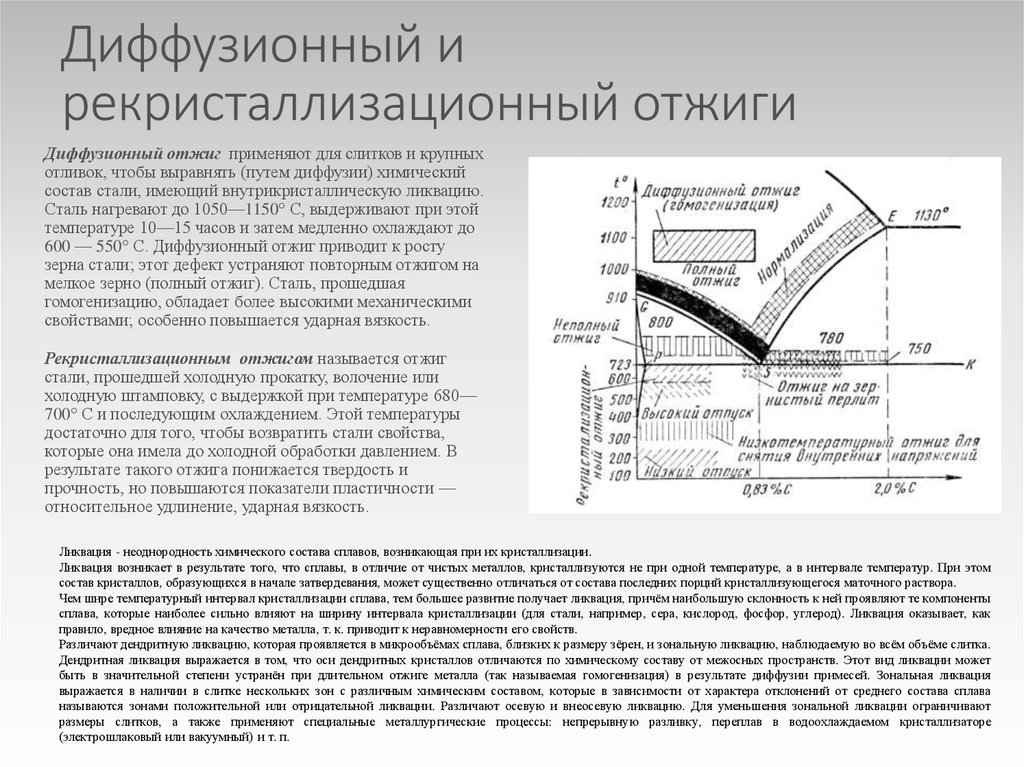

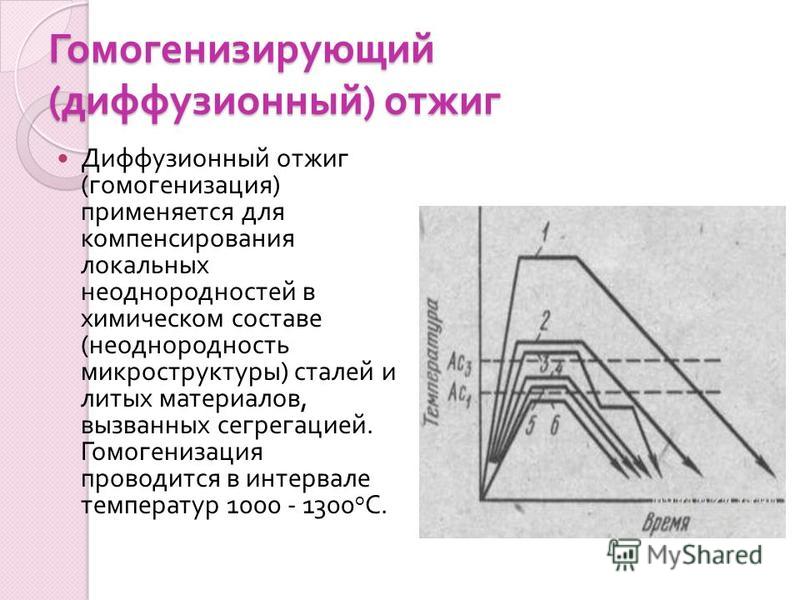

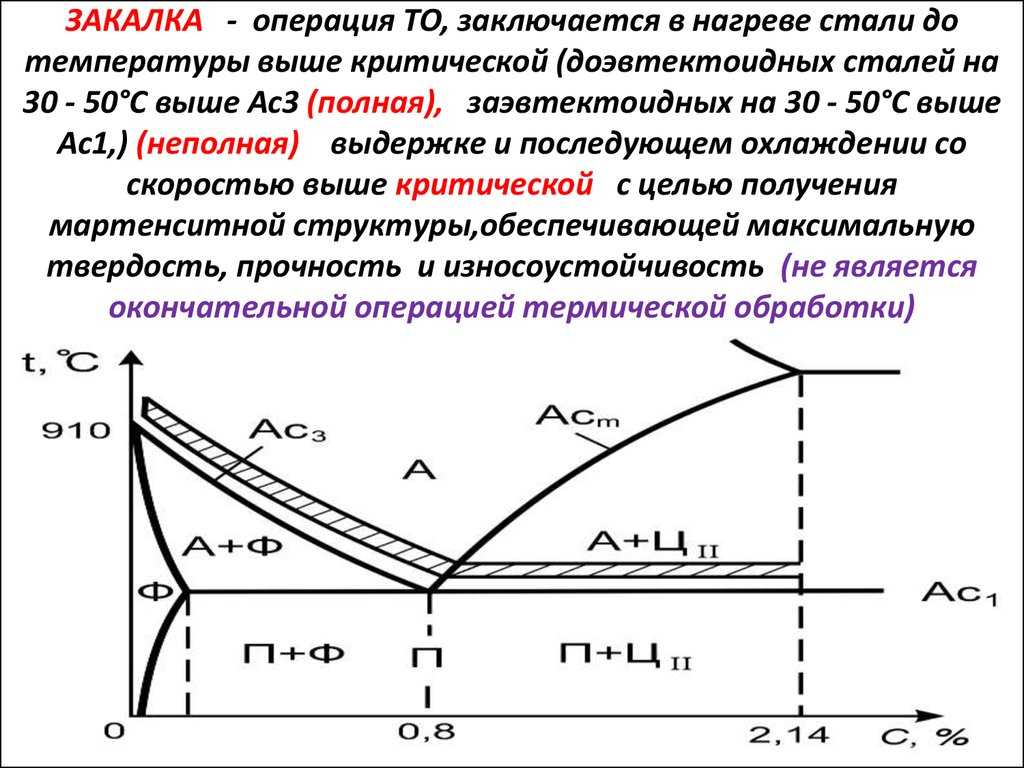

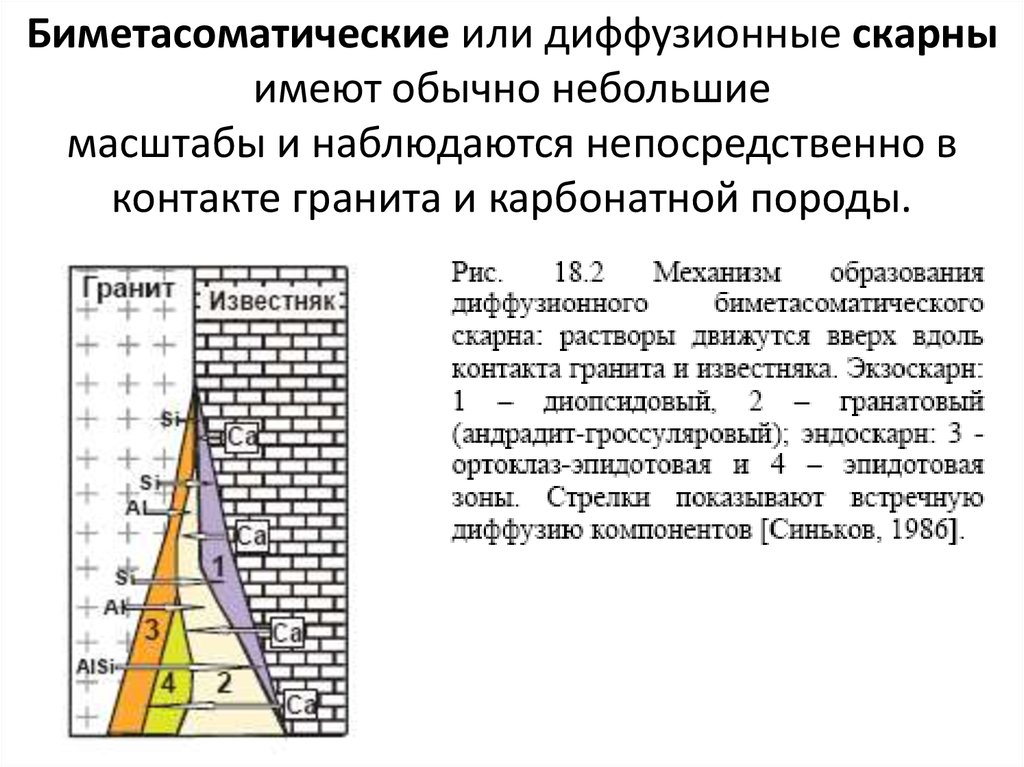

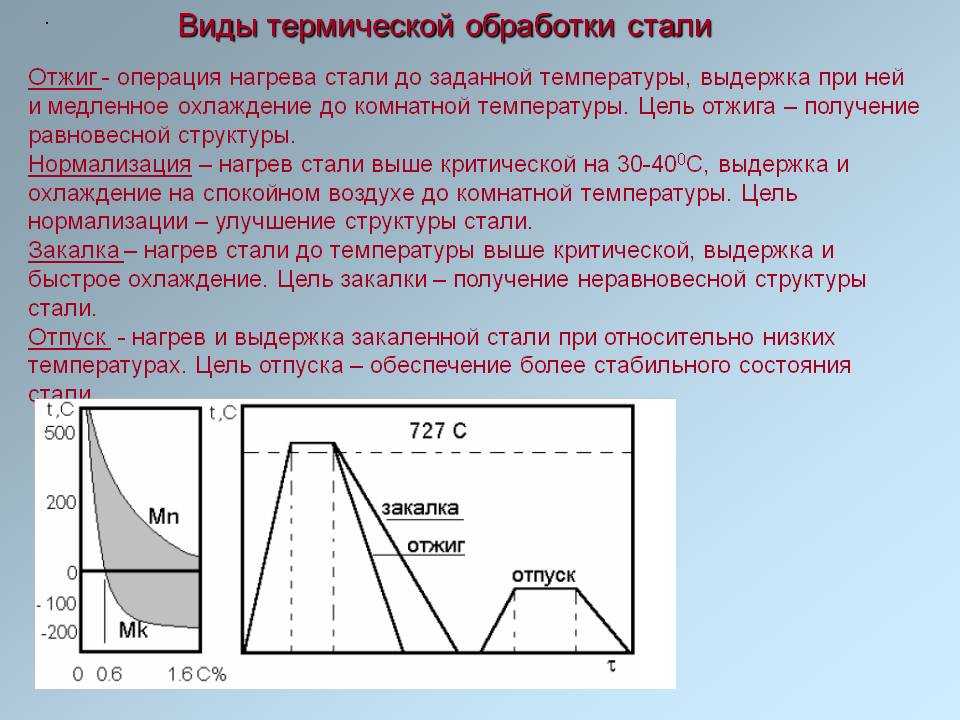

| 33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава, получения равновесной структуры, снятия напряжений. Применяют отжиг для получения равновесной структуры, поэтому при отжиге детали охлаждают медленно. Углеродистые стали – со скоростью 200 °C/ч, легированные стали – 30-100 °C/ч. Диффузионный (гомогенизирующий) отжиг применяют для устранения ликвации (выравнивание химического состава). В его основе – диффузия. При этом выравнивается состав и растворяются избыточные карбиды. Такой отжиг проводят при высокой температуре с длительной выдержкой. Гомогенизирующему отжигу подвергают легированные стали. Полный отжиг связан с фазовой перекристаллизацией и измельчением зерна. Сталь в равновесном состоянии содержит перлит и наиболее пластична. Назначение полного отжига – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, получение мелкозернистой равновесной структуры в готовой детали. Виды (способы) полного отжига: отжиг (обычный и изотермический) на пластинчатый перлит (включения цементита в виде пластинок) и отжиг на зернистый перлит (включения цементита в виде зерен). При отжиге на пластинчатый перлит охлаждение заготовок производят вместе с печью, чаще всего при частичной подаче топлива, чтобы скорость охлаждения находилась в пределах 10–20 °C в час. Отжигом достигается измельчение зерна. Крупнозернистая структура получается при затвердевании стали вследствие свободного роста зерен, в результате перегрева стали; такая структура вызывает понижение механических свойств деталей. Закалка с полиморфным превращением. Закалка без полиморфного превращения Закалка – термообработка, при которой сталь приобретает неравновесную структуру, что прежде всего выражается в повышении твердости стали. К закалке относят: термообработку на сорбит, тростит и мартенсит. Степень неравновесности продуктов закалки с увеличением скорости охлаждения повышается и возрастает от сорбита к мартенситу. Преимуществом истинной закалки является возможность получения из мартенсита за счет последующего отпуска продуктов с комплексами свойств, которые другими видами термообработки получить невозможно. Истинная закалка получила широкое применение как предварительная обработка перед отпуском. Важна критическая скорость закалки. От нее зависит прокаливаемость стали, т. е. способность закаливаться на определенную глубину. Критическая скорость закалки зависит от стабильности аустенита, которая определяется количеством растворенных в нем углерода и легирующих элементов. Введением в сталь углерода и легирующих элементов повышается прокаливаемость, которую оценивают с помощью цилиндрических образцов по глубине залегания в них полумартенситного слоя. Полумартенситный слой стали содержащит 50 % М и 50 % Т. Основные параметры при закалке – температура нагрева и скорость охлаждения. Температуру нагрева для сталей определяют по диаграммам состояния, скорость охлаждения – по диаграммам изотермического распада аустенита. Время нагрева зависит от размеров детали и теплопроводности стали, определяют экспериментально. Одной из целей легирования конструкционных сталей является уменьшение критической скорости закалки и получение сквозной прокаливаемости изготовленных из них деталей при закалке не только в воде, но и в более мягких охлаждающих средах. От резкости охлаждающей среды зависит уровень термических и фазовых напряжений и вероятность образования трещин в детали. В связи с изложенным при закалке предпочтительны мягкие закалочные среды. При закалке режущего инструмента из высокоуглеродистой стали с целью уменьшения внутренних напряжений применяют охлаждение в двух средах. У высокоуглеродистых сталей и особенно у сталей с достаточно высоким содержанием легирующих элементов точка М, лежит ниже комнатной температуры, а зачастую и ниже 0 °C. В связи с этим при обычной закалке в них сохраняется много остаточного аустенита. Его наличие снижает твердость закаленной стали и ее теплопроводность, что для режущего инструмента является особенно нежелательным. Со временем остаточный аустенит претерпевает фазовые превращения, приводящие к изменению размеров изделия. Это крайне недопустимо для мерительного инструмента (скобы, пробки). Оглавление |

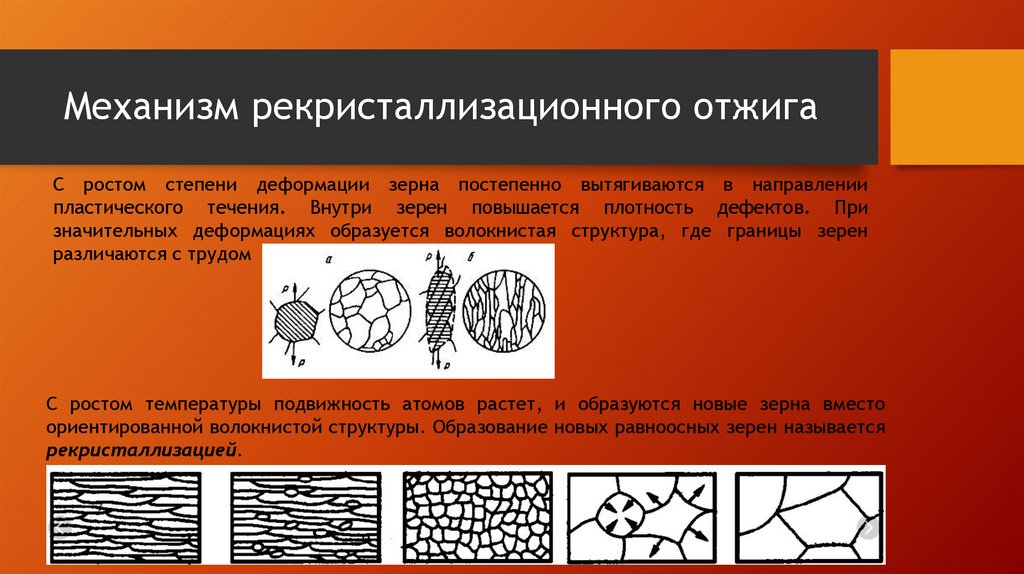

Что это — рекристаллизационный отжиг?

В данной статье будет представлен достаточно подробный рассказ о том, что собой представляет рекристаллизационный отжиг. Помимо этого, для ознакомления будут рассмотрены и другие виды работы со сталью, которые улучшают её структуру и обрабатываемость металла, уменьшают твёрдость и снимают внутренние напряжения. От структуры сплава зависят все основные его свойства, а способом, изменяющим структуру, является термическая обработка. Рекристаллизационный отжиг и многие другие виды термической обработки разработаны Д. К. Черновым, далее эту тему развивали Г. В. Курдюмов, А. А. Бочвар, А. П. Гуляев.

От структуры сплава зависят все основные его свойства, а способом, изменяющим структуру, является термическая обработка. Рекристаллизационный отжиг и многие другие виды термической обработки разработаны Д. К. Черновым, далее эту тему развивали Г. В. Курдюмов, А. А. Бочвар, А. П. Гуляев.

Термическая обработка

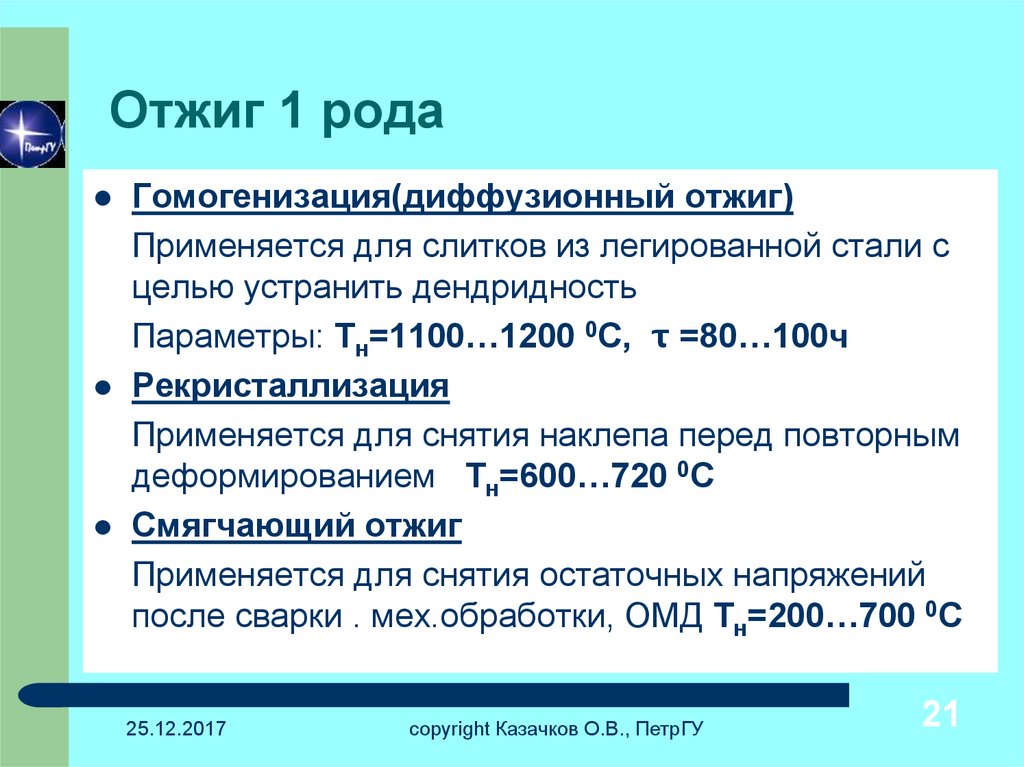

Это совокупность различных операций нагрева с помощью специального оборудования и по особой технологии, с выдержкой и охлаждением, которые выполняются сугубо в определённой последовательности и при точных режимах, чтобы изменить внутреннее строение сплава и получить нужные свойства. Термическая обработка разделяется на несколько видов. Отжиг первого рода, который применяется для абсолютно любых металлов и сплавов, фазовых превращений в твёрдом состоянии не приносит. Рекристаллизационный отжиг применяют для достижения следующих характеристик.

При нагреве отжига первого рода повышается подвижность атомов, полностью или частично устраняется химическая неоднородность, уменьшается внутреннее напряжение. Всё зависит от температуры нагрева и времени выдержки. Медленное охлаждение здесь является характерным. Разновидностями такого способа являются отжиг для снятия напряжения после литья, сварки или ковки, диффузионный и рекристаллизационный отжиг.

Всё зависит от температуры нагрева и времени выдержки. Медленное охлаждение здесь является характерным. Разновидностями такого способа являются отжиг для снятия напряжения после литья, сварки или ковки, диффузионный и рекристаллизационный отжиг.

Отжиг второго рода

Этот отжиг предназначен тоже для металла и сплавов, которые испытывают фазовые превращения при отжиге в твёрдом состоянии — и при нагреве, и при охлаждении. Здесь цели несколько шире, чем те, которые преследует рекристаллизационный отжиг стали. При отжиге второго рода получается более равновесная структура для дальнейшей обработки материала. Зернистость исчезает, размельчается, повышаются вязкость и пластичность, значительно снижаются твёрдость и прочность. Такой металл можно уже резать. Нагрев производится до температур, гораздо выше критических, а охлаждение происходит вместе с печью — очень медленно.

Также к термической обработке относится закалка сплавов для прочности и твёрдости. Здесь, напротив, структура образуется неравновесная, повышающая эти параметры за счёт сорбита, троостита, мартенсита. Температуры используются тоже значительно выше критических, но охлаждение происходит на очень высоких скоростях. Четвёртый вид термической обработки — отпуск, который снимает внутренние напряжения, снижает твёрдость и увеличивает вязкость и пластичность закалённых сталей. При нагреве до температур ниже критических скорость охлаждения может быть любой. Превращения уменьшают неравновесность структуры. Так действует и рекристаллизационный отжиг стали.

Температуры используются тоже значительно выше критических, но охлаждение происходит на очень высоких скоростях. Четвёртый вид термической обработки — отпуск, который снимает внутренние напряжения, снижает твёрдость и увеличивает вязкость и пластичность закалённых сталей. При нагреве до температур ниже критических скорость охлаждения может быть любой. Превращения уменьшают неравновесность структуры. Так действует и рекристаллизационный отжиг стали.

Выбор режима

Термическая обработка может быть предварительной и окончательной. Первая применяется для подготовки свойств материала и его структуры для дальнейших технологических операций (улучшение обрабатываемости, резка, обработка давлением). Окончательной термической обработкой формируются все свойства готового изделия. Как выбирается режим рекристаллизационного отжига, зависит от процесса и целей термической обработки.

Подразумевается нагрев сплава или металла выше показателя температуры кристаллизации, причём не меньше, чем на сто или двести градусов. Далее следует выдержка при этой температуре в течение нужного времени. Охлаждение является финальной стадией этого процесса. Эта технология подразделяется на полный, неполный и текстурирующий отжиг, и выбор зависит от того, какова цель рекристаллизационного отжига.

Далее следует выдержка при этой температуре в течение нужного времени. Охлаждение является финальной стадией этого процесса. Эта технология подразделяется на полный, неполный и текстурирующий отжиг, и выбор зависит от того, какова цель рекристаллизационного отжига.

Полный отжиг

На практике наиболее часто применяем полный отжиг, но здесь нужно обратить внимание на то, что отжиг стали и её закалка — процессы разные. В процессе рекристаллизационного отжига производятся определённые процедуры, которые предшествуют холодной обработке металла под давлением для облегчения дальнейшей с ним работы, либо отжиг является выходным видом термообработки, когда готовое изделие или полуфабрикат получают нужные характеристики. Либо это операция промежуточная, например — для эффективного удаления наклёпа.

Для однородного растворения в матрице легирующих элементов и для того, чтобы получить однородную микроструктуру с одинаковыми свойствами материала, отжиг проводится в специальном растворе. Чёрным металлам требуется рекристаллизационный отжиг с температурами от 950 до 1200º С с применением раствора солей Durferrit Glühkohle или Durferrit GS 960. Цветные металлы отжигаются при температурах от 460 до 540º С с применением соли Durferrit А. В., далее может следовать последующая обработка для увеличения прочности.

Чёрным металлам требуется рекристаллизационный отжиг с температурами от 950 до 1200º С с применением раствора солей Durferrit Glühkohle или Durferrit GS 960. Цветные металлы отжигаются при температурах от 460 до 540º С с применением соли Durferrit А. В., далее может следовать последующая обработка для увеличения прочности.

Цели

Наиболее часто рекристаллизационный отжиг сталей проводят с целью доведения структуры материала до нужных параметров, которые необходимы для дальнейшей работы. Его применяют после обработки давлением, если медленная рекристаллизация полностью не прошла, и это не позволяет снять наклёп.

Подобная технология обычно применяется для горячекатанных рулонов из сплавов, где основой является алюминий, а также после холодной прокатки листов, лент, фольги из разных сплавов и цветных металлов (здесь необходимо упомянуть и рекристаллизационный отжиг никеля), прутков и проволоки, сталей холодной штамповки и труб холодного волочения. Отдельной процедурой является отжиг при изготовлении полуфабрикатов и изделий из цветных металлов (в том числе никеля).

Температурные режимы

Разные материалы требуют различных режимов термообработки. Обычно весь процесс длится не более одного часа, чтобы завершился рекристаллизационный отжиг, но температурный режим для каждого сплава — свой собственный. Так от 300 до 400 °С требуют сплавы на основе магния, от 800 до 1150 °С — сплавы никеля, от 650 до 710 °С — углеродистая группа сталей, для которых обязательно проводится рекристаллизационный отжиг. Температура плавления, естественно, не достигается.

Алюминиевым сплавам так много не нужно, достаточно от 350 до 430 °С, а чистый алюминий рекристаллизуется при температурах от 300 до 500 °С. От 670 до 690 °С требует для рекристаллизации титан, от 700 до 850 °С — композиции меди с никелем, от 600 до 700 °С нужно бронзе и латуни, а чистой меди даже поменьше, она начинает рекристаллизацию от 500 °С. Такие режимы рекристаллизационного отжига требуются для отдельных металлов и сплавов.

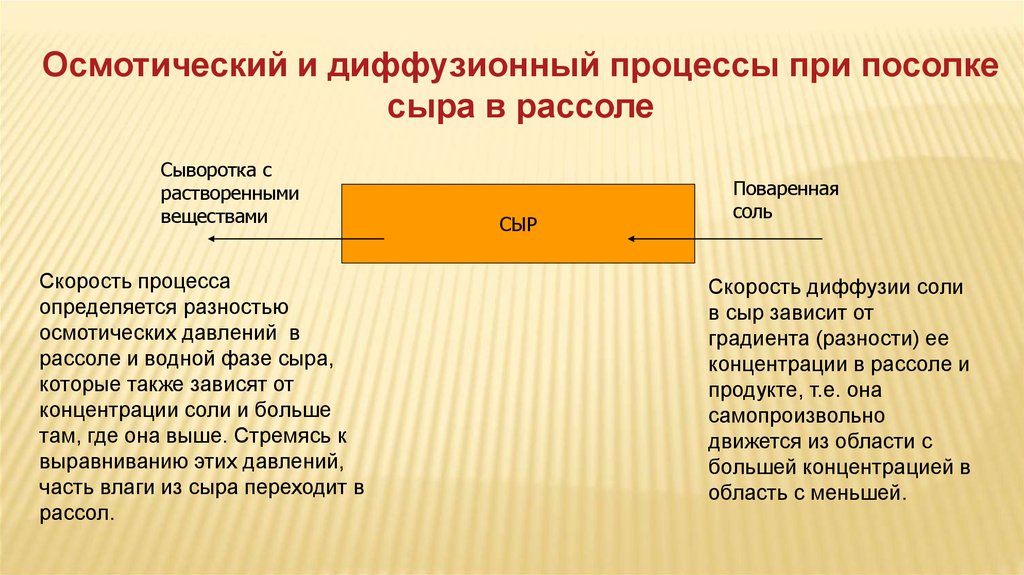

Диффузионная обработка металлов

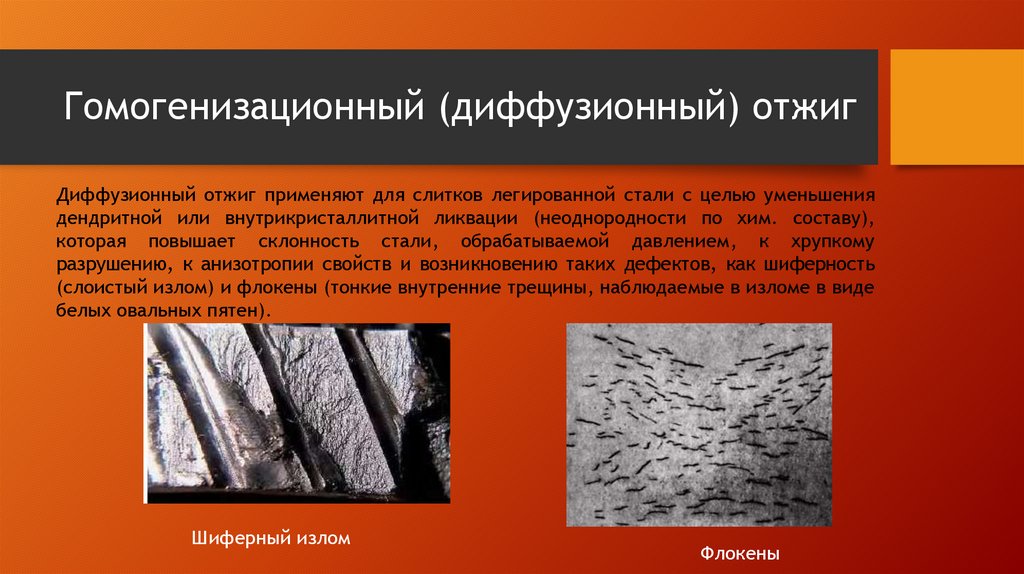

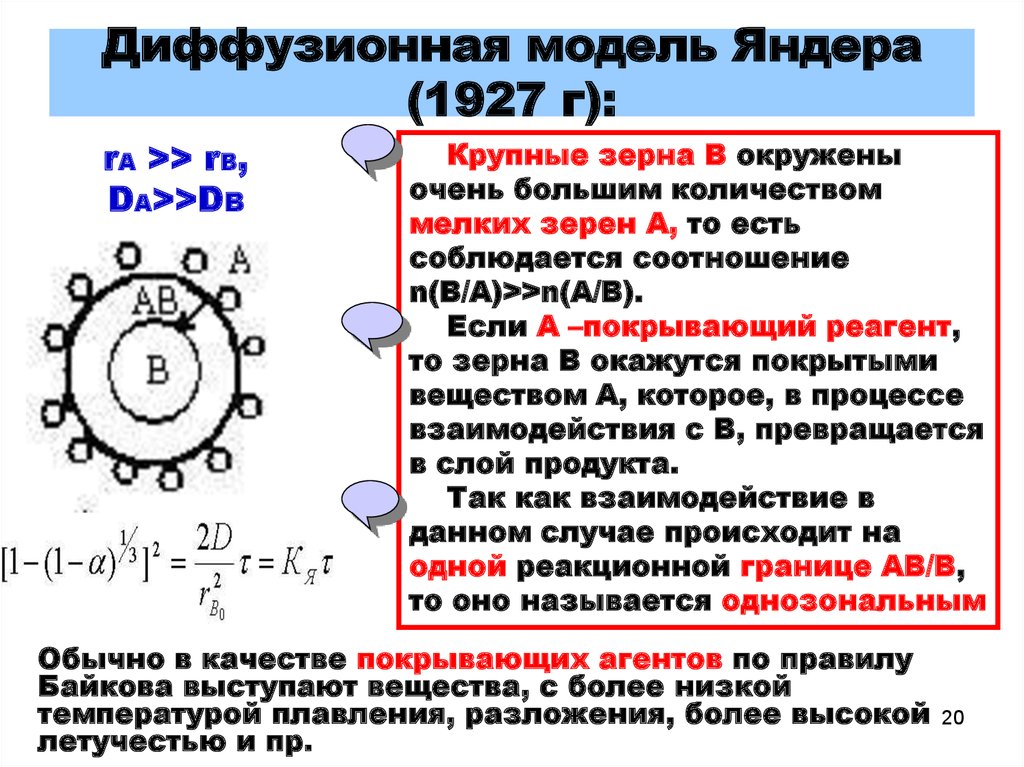

Этот вид отжига иначе называется гомогенизирующим, и проводится он с целью устранения последствий дендритной ликвации. Диффузионный отжиг нужен для легированной стали, где показатель пластичности и вязкости снижен из-за внутрикристаллической ликвации, что приводит к слоистым или хрупким изломам. Нужно добиться равновесной структуры, а потому диффузионная обработка литого металла необходима. Кроме того, она улучшает и механические характеристики, и повышает однородность свойств во всём объёме готовой продукции.

Диффузионный отжиг нужен для легированной стали, где показатель пластичности и вязкости снижен из-за внутрикристаллической ликвации, что приводит к слоистым или хрупким изломам. Нужно добиться равновесной структуры, а потому диффузионная обработка литого металла необходима. Кроме того, она улучшает и механические характеристики, и повышает однородность свойств во всём объёме готовой продукции.

Вот что происходит при этом процессе: растворяются избыточные фазы, выравнивается химический состав, возникают и растут поры, увеличивается размер зерна. Данный вид термообработки требует длительной выдержки металла в условиях температур выше критических (здесь можно говорить о 1200 градусах по Цельсию).

Изотермическая термообработка

Такой отжиг рекомендуется для легированной стали, где при неизменной температуре аустенит распадается на на феррит и цементит в смеси. Такой распад может произойти при других видах отжига, если происходит постепенное охлаждение за счёт постоянного и последовательного уменьшения температуры. Таким образом достигается однородность структуры, снижается время на термическую обработку.

Таким образом достигается однородность структуры, снижается время на термическую обработку.

Схема изотермического отжига следующая: сначала нагрев до показателя, который будет превышать верхнюю критическую точку на 50-70 градусов, затем снижение температуры на 150 градусов. После этого нагретая деталь переносится в печь или ванну, где выдерживается температура не более 700 °С. Длительность процедуры будет зависеть от состава металла и геометрических размеров детали. Легированные составы могут потребовать нескольких часов, а горячекатанные листы углеродистой стали — несколько минут.

Различия

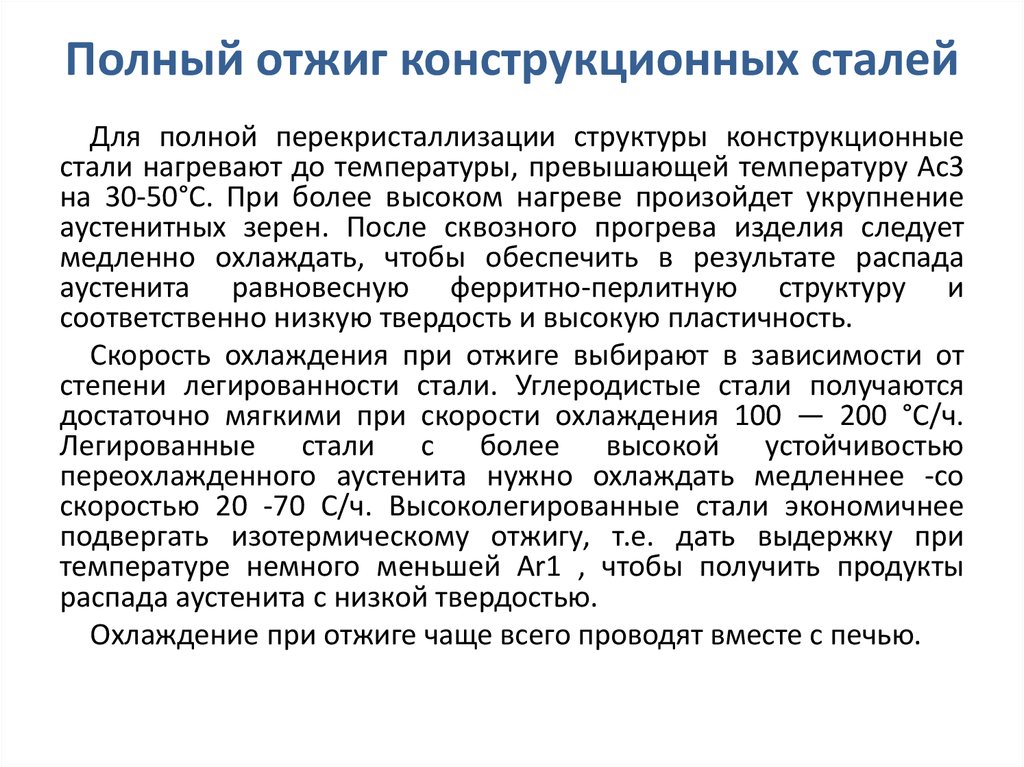

При полном отжиге обеспечивается перекристаллизация стали, избавляющая металл от разнообразных дефектов структуры. Сталь получает самые свои важные и характерные для неё свойства, смягчается для последующей резки. Нужно сначала нагреть её до температуры выше Ас3 на 30-50 градусов, прогреть, затем медленно охладить.

Чаще всего выдержка длится минимум полчаса, но не более часа на тонну стали с нагревом скоростью 100 градусов по Цельсию в час. Скорость охлаждения варьируется — зависит от состава стали и от устойчивости аустенита. Если охлаждать быстро, может сформироваться слишком твёрдая ферритно-цементитная дисперсная структура.

Скорость охлаждения варьируется — зависит от состава стали и от устойчивости аустенита. Если охлаждать быстро, может сформироваться слишком твёрдая ферритно-цементитная дисперсная структура.

Остывание

Скорость остывания регулируется охлаждением печи с постепенным её отключением и открыванием дверцы. При полном отжиге главное — не перегреть сплав. Неполный отжиг выполняют при температурах ниже Ас3, но несколько выше Ас1.

Тогда сталь частично перекристаллизуется, и потому от дефектов не избавится. Так обрабатывают стали с отсутствием ферритной полосчатости, если их нужно всего лишь смягчить перед дальнейшей обработкой и резкой. Кроме полного и неполного есть ещё текстурирующий рекристализационный отжиг.

Применение

Иногда отжиг дополняет горячую обработку давлением (горячекатанные рулоны, например, из алюминиевых сплавов, отжигают перед холодной прокаткой, чтобы снять наклёп, который обязательно образуется как последствие горячей прокатки).

Гораздо шире используется отжиг этого вида в производстве изделий и полуфабрикатов из сплавов и чистых цветных металлов. Это уже самостоятельная операция по термообработке. По сравнению со сталями огромное количество цветных металлов подвергают холодной обработке давлением, после чего рекристаллизационный отжиг необходим.

Это уже самостоятельная операция по термообработке. По сравнению со сталями огромное количество цветных металлов подвергают холодной обработке давлением, после чего рекристаллизационный отжиг необходим.

В промышленности

Если требуется зернистая форма цементита, выдержка сплава при отжиге до полной рекристаллизации может продолжаться долго — несколько часов. Для холодного деформирования, которое обычно следует за отжигом, наиболее благоприятна именно зернистая форма цементита, которая происходит при рекристаллизации в процессе зарождения и роста недеформированных зёрен, а для этого нужен нагрев до определённой температуры.

Рекристаллизационный отжиг в промышленности является первоначальной операцией для придания сплаву или металлу пластичности перед холодной обработкой давлением. Не менее часто он присутствует и в промежутке между операциями по холодному деформированию для снятия наклёпа, а также как выходной окончательный процесс термической обработки, чтобы изделие или полуфабрикат обрели необходимые им свойства.

Как это происходит

Нагреваясь, деформированный металл повышает подвижность атомов. Старые зёрна вытягиваются, становятся уязвимыми, интенсивно зарождаются и растут новые, уже равновесные и свободные от напряжения зёрна. Они сталкиваются со старыми, вытянутыми, вбирая в свой рост до полного их исчезновения. Перекристаллизация стали и сплавов и является главной целью рекристаллизационного отжига. При нагреве после достижения необходимой температуры пределы текучести и прочности материала снижаются довольно резко.

Зато увеличивается пластичность, это работает для улучшения обрабатываемости. Температуру начала рекристаллизации называют порогом рекристаллизации. При её достижении металл разупрочняется. Температура не может быть постоянной величиной. Для конкретного сплава или металла играют настолько же важные роли длительность нагрева, степень предварительной деформации, изначальная величина зерна и многое другое.

Структура цинковых покрытий и кинетика изменения фаз после диффузионного отжига в печи сопротивления » Все о металлургии

12. 12.2014

12.2014

Диффузионный отжиг оцинкованных образцов в электрической камерной печи производили при температурах 450, 500, 550 и 600° С, продолжительность выдержки для оцинкованных в расплаве образцов составляла 5; 10; 20 и 30 мин, а для электролитически оцинкованных 10; 20 и 30 мин.

Образцы загружали в печь, нагретую до необходимой заданной температуры диффузионного отжига, а затем охлаждали на воздухе.

Структура покрытия полученного в расплаве с 0,04% Al

Микроструктура цинкового покрытия, полученного в расплаве с добавкой 0,04% Al и прошедшего отжиг при 450° С в течение 10 мин, показана на рис. 70, а. Видно, что слой покрытия состоит из нескольких последовательно расположенных структурных составляющих, отделенных друг от друга резкими границами. Непосредственно на стальном основании находится очень тонкий и поэтому слабо выраженный слой Г-фазы. Над слоем Г-фазы расположена увеличившаяся в толщине δ1-фаза, представляющая собор компактный, не выявляющий структуры слой. Затем следует слой из столбчатых ζ-кристаллов. Граница раздела между слоем δ1-фазы и ζ-криcталлами имеет отчетливо выраженную зубчатую форму. На самой поверхности покрытия еще имеется слой чистого цинка (η-фаза). Следовательно, в полной мере наблюдается вся гамма структурных составляющих цинкового покрытия, полученного в расплаве. С увеличением продолжительности выдержки до 20 мин происходит дальнейший рост слоя δ1-фазы. В покрытии уже отсутствует верхний слой чистого цинка (η-фаза) (рис. 70, б) и на поверхности находится слой из столбчатых ζ-кристаллов, которые из-за большой хрупкости и столбчатого строения легко выкрашиваются в процессе изготовления шлифа.

Затем следует слой из столбчатых ζ-кристаллов. Граница раздела между слоем δ1-фазы и ζ-криcталлами имеет отчетливо выраженную зубчатую форму. На самой поверхности покрытия еще имеется слой чистого цинка (η-фаза). Следовательно, в полной мере наблюдается вся гамма структурных составляющих цинкового покрытия, полученного в расплаве. С увеличением продолжительности выдержки до 20 мин происходит дальнейший рост слоя δ1-фазы. В покрытии уже отсутствует верхний слой чистого цинка (η-фаза) (рис. 70, б) и на поверхности находится слой из столбчатых ζ-кристаллов, которые из-за большой хрупкости и столбчатого строения легко выкрашиваются в процессе изготовления шлифа.

С увеличением температуры отжига скорость диффузии увеличивается, что в свою очередь вызывает дальнейшую перестройку структурных составляющих. Микроструктура цинкового покрытия, прошедшего отжиг при 500° С, выдержка 10 мин (рис. 71,а), состоит в основном из сплошного слоя δ1-фазы, прилегающего к тонкому слою Г-фазы. В этом случае в слое δ1-фазы после травления имеются как бы две зоны: зона, примыкающая к Г-фазе и представляющая собой компактный, не выявляющий структуры слой, и верхняя зона с явно выраженной столбчатой структурой. С увеличением времени выдержки до 20 мин вторая зона практически отсутствует, и лишь на самой поверхности покрытия можно наблюдать некоторую направленность роста кристаллов. Толщина слоя Г-фазы в результате увеличения продолжительности отжига возрастает незначительно.

С увеличением времени выдержки до 20 мин вторая зона практически отсутствует, и лишь на самой поверхности покрытия можно наблюдать некоторую направленность роста кристаллов. Толщина слоя Г-фазы в результате увеличения продолжительности отжига возрастает незначительно.

На рис. 72 приведена микроструктура цинкового покрытия после диффузионного отжига при 550° С. Согласно диаграмме состояния системы железо — цинк, при этой температуре уже не может существовать ζ-фаза, так как температурный предел ее устойчивости 530° С. Поэтому уже при небольшой продолжительности отжига (5 мин) при 550°С (рис. 72,а) покрытие состоит из прилегающего к стальной основе тонкого слоя Г-фазы, за которым располагается небольшой слой вытянутых нитеобразных кристаллов FeZn7 (δ1-фаза), переходящих в мелкую эвтектическую смесь (FeZn7+Zn), и отдельных очень мелких кристаллов FeZn7, распределенных по всей массе эвтектики.

С увеличением времени отжига до 10—30 мин покрытие оказывается состоящим в основном из слоя δ1-фазы, прилегающего к тонкому слою Г-фазы. В этом случае Si-фаза представляет собой компактный, не выявляющий структуры слой. На поверхности покрытия образуется хрупкий зернистый слой, толщина которого в случае отжига при 550° С с выдержкой 30 мин достигает 10—12 мкм. Этот слой, содержащий большое количество окислов цинка, очень хрупкий и при изготовлении микрошлифа легко выкрашивается. С повышением температуры отжига сверх 550° С и продолжительности выдержки сверх 30 мин толщина этого хрупкого слоя значительно увеличивается, что отрицательно сказывается на механических, коррозионных и других свойствах покрытия. На рис. 73 приведена структура цинкового покрытия после диффузионного отжига при 600° С в течение 10 и 2 0 мин.

В этом случае Si-фаза представляет собой компактный, не выявляющий структуры слой. На поверхности покрытия образуется хрупкий зернистый слой, толщина которого в случае отжига при 550° С с выдержкой 30 мин достигает 10—12 мкм. Этот слой, содержащий большое количество окислов цинка, очень хрупкий и при изготовлении микрошлифа легко выкрашивается. С повышением температуры отжига сверх 550° С и продолжительности выдержки сверх 30 мин толщина этого хрупкого слоя значительно увеличивается, что отрицательно сказывается на механических, коррозионных и других свойствах покрытия. На рис. 73 приведена структура цинкового покрытия после диффузионного отжига при 600° С в течение 10 и 2 0 мин.

Из рис. 72 и 73 видно, что с повышением температуры и продолжительности отжига толщина слоя Г-фазы значительно увеличивается. Это нежелательно, так как из-за высокой твердости и хрупкости этой фазы снижается пластичность покрытия в целом.

Таким образом, диффузионный отжиг при 600° С нежелателен по двум причинам: во-первых, увеличивается хрупкий поверхностный слой, во-вторых, значительно вырастет слой Г-фазы (рис. 73, а).

73, а).

Структура покрытия, полученного в расплаве с 0,12% Al

При диффузионном отжиге такого покрытия структура также значительно изменяется. Если до отжига покрытие состоит в основном из чистого цинка (η-фаза) (см. рис. 10,a), a слой железоцинкового сплава незначителен, то после отжига при 500° С с выдержкой 10 мин большую его часть составляют δ1- и ζ-фазы (рис. 74, а). Небольшой слой η-фазы сохраняется лишь на самой поверхности. С увеличением продолжительности отжига до 20—30 мин преимущественно развивается δ1-фаза.

Структура покрытия после отжига при 500° С, 30 мин уже состоит в основном из δ1-фазы (рис. 74, в) и только на поверхности в виде включений еще можно обнаружить ζ-кристаллы. Слой Г-фазы также вырастает в процессе отжига.

Микроструктура цинкового покрытия после отжига при 550° С представлена на рис. 75. Уже при отжиге в течение 10 мин обнаруживается компактный, не выявляющий структуры слой δ1-фазы, прилегающий к Г-фазе. Однако на расстоянии -50 мкм от стального основания в δ1-фазе имеется зона включений серого цвета шириной 10—15 мкм. Очевидно, в процессе отжига здесь происходит частичное выделение ζ-кристаллов, которые расположены отдельными небольшими группами. Как показали измерения, микротвердость покрытия в местах таких выделений составляет 2340—2880 Мн/м2 (234—288 кГ,/мм2), что вполне отвечает микротвердости ζ-фазы.

Однако на расстоянии -50 мкм от стального основания в δ1-фазе имеется зона включений серого цвета шириной 10—15 мкм. Очевидно, в процессе отжига здесь происходит частичное выделение ζ-кристаллов, которые расположены отдельными небольшими группами. Как показали измерения, микротвердость покрытия в местах таких выделений составляет 2340—2880 Мн/м2 (234—288 кГ,/мм2), что вполне отвечает микротвердости ζ-фазы.

С увеличением выдержки до 20 или 30 мин продолжает расти слой Г-фазы и, кроме того, значительно возрастает хрупкость поверхностных слоев покрытия, что отчетливо видно из рис. 75, б и в.

Кинетика изменения структурных составляющих цинковых покрытий, полученных в расплавах цинка с добавкой 0,04 и 0,12 % Al, при диффузионном отжиге в течение 10 мин характеризуется кривыми рис. 76 и 77.

Если в покрытии, полученном из расплава с 0,04% Al и термически обработанном в печи при 500° С с выдержкой 10 мин, обнаруживаются лишь отдельные кристаллы ζ-фазы, то в покрытии, полученном из расплава с 0,12% Al и термически обработанном по этому же режиму, слой ζ-кристаллов заметно больше (см. рис. 71,а; 74, а; 76 и 77). Это в первую очередь связано с исходной структурой цинкового покрытия: в покрытиях толщиной около 100 мкм, полученных в расплавах с добавкой 0,04 и 0,12% Al, слой чистого Цинка (η-фаза) составляет соответственно 30—40 и 60—75 мкм (см. рис. 10).

рис. 71,а; 74, а; 76 и 77). Это в первую очередь связано с исходной структурой цинкового покрытия: в покрытиях толщиной около 100 мкм, полученных в расплавах с добавкой 0,04 и 0,12% Al, слой чистого Цинка (η-фаза) составляет соответственно 30—40 и 60—75 мкм (см. рис. 10).

Следовательно, в случае отжига при 500° С в слой чистого цинка толщиной 60—75 мкм за 10 мин не успевает продиффундировать такое количество железа, которое было бы достаточным для полного превращения этого слоя в δ1-фазу. И хотя за это время слой δ1-фазы заметно вырастает, в покрытии все же имеются ζ-кристаллы. С повышением температуры отжига или увеличением его продолжительности происходит дальнейший рост δ1-фазы, слой ζ-кристаллов заметно уменьшается и при 550° С покрытие состоит из однородного сплошного слоя δ1-фазы и тонкого слоя Г-фазы. Толщина Г-фазы при отжиге до 500° С почти не изменяется и лишь после 500° С. начинает заметно увеличиваться.

Структура покрытия, полученного электролитическим способом

Резкое изменение структуры электролитического цинкового покрытия наступает уже после отжига при 450° С в течение 10 мин (рис. 78,а). Отчетливо виден примыкающий к стальному основанию узкий (-3 мкм) слой интерметаллического соединения Fe5Zn21 (Г-фаза), а за ним следует δ1-фаза, для которой, особенно в случае выдержки в течение 20 мин (рис. 78,б), характерна столбчатая структура. Следующий слой — кристаллы ζ-фазы. Следовательно, если до отжига электролитическое цинковое покрытие состоит только из слоя чистого цинка, то после отжига обнаруживаются интерметаллические фазы.

78,а). Отчетливо виден примыкающий к стальному основанию узкий (-3 мкм) слой интерметаллического соединения Fe5Zn21 (Г-фаза), а за ним следует δ1-фаза, для которой, особенно в случае выдержки в течение 20 мин (рис. 78,б), характерна столбчатая структура. Следующий слой — кристаллы ζ-фазы. Следовательно, если до отжига электролитическое цинковое покрытие состоит только из слоя чистого цинка, то после отжига обнаруживаются интерметаллические фазы.

С увеличением выдержки (20, 30 мин) при 450° С структура слоя качественно не меняется (рис. 78, б, в). Повышение температуры отжига до 500° C при тех же выдержках приводит к резкому увеличению толщины δ1-фазы (рис. 79) и при 550° С все покрытие представляет собой однородный сплошной слой δ1-фазы (рис. 80).

Такой же компактный однородный светлый слой δ1-фазы получается при температуре отжига 600° С и выдержке 10, 20 и 30 мин (рис. 81).

Слой Г-фазы с повышением температуры диффузионного отжига и увеличением выдержки непрерывно увеличивается: если при 450° С и выдержке 10 мин его толщина составляет 3 мкм, то при температуре 600° С и выдержке 30 мин она составляет 10—10,5 мкм.

Измеряя толщину слоя Г-фазы при различной продолжительности отжига (от 10 до 30 мин), оказалось возможным найти закон роста этой фазы для различных температур отжига (рис. 82).

Как видно из рисунка, при всех исследованных температурах существует прямолинейная зависимость между квадратом толщины слоя Г-фазы и продолжительностью диффузионного отжига, т. е. рост Г-фазы (Fe5Zn2O идет по параболическому закону.

Была также изучена структура ζ- и δ1-фаз на шлифах, плоскость которых перпендикулярна росту этих фаз (рис. 83). В случае отжига электролитического покрытия при 450° С, выдержка 20 мин, видна темная сетка вокруг ζ-кристаллов. Это кристаллы η-фазы, заполняющие промежутки между параллельно расположенными столбчатыми кристаллами ζ-фазы. Такая структура области (ζ + η) представляет собой типичный эвтектоид. Структура нижележащего слоя δ1-фазы также имеет ярко выраженное направление роста.

С увеличением температуры отжига и продолжительности выдержки электролитическое цинковое покрытие оказывается полностью состоящим из δ1-кристаллов, ярко выраженную сетку которых можно видеть на рис. 84.

84.

Таким образом, в процессе диффузионного отжига в электрической печи происходит изменение структурных составляющих цинкового покрытия, полученного в расплаве цинка или электролитическим способом. В результате взаимной диффузии железа и цинка образуются фазы, которые устойчивы при 500—550° С и по своему составу соответствуют фазам на диаграмме состояния системы железо—цинк. Повышая содержание железа в цинковом покрытии в процессе диффузионного отжига до 6,5—11%, можно создать условия для преимущественного развития δ1-фазы.

- Краткие сведения о термической обработке цинковых покрытий

- Диффузионный отжиг цинковых покрытий

- Основное оборудование для цинкования жидким методом

- Цинкование труб жидким методом

- Технология цинкования жидким методом

- Влияние кремния, введенного в расплав цинка, на толщину, структуру и свойства покрытия

- Влияние серебра, введенного в расплав цинка, на толщину, структуру и свойства покрытия

- Влияние кадмия, введенного в расплав цинка, на толщину, структуру и свойства покрытия

- Влияние меди, введенного в расплав цинка, на толщину, структуру и свойства покрытия

- Влияние магния, введенного в расплав цинка, на толщину, структуру и свойства покрытия

33.

Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава, получения равновесной структуры, снятия напряжений.

Применяют отжиг для получения равновесной структуры, поэтому при отжиге детали охлаждают медленно. Углеродистые стали – со скоростью 200 °C/ч, легированные стали – 30-100 °C/ч.

Диффузионный (гомогенизирующий) отжиг применяют для устранения ликвации (выравнивание химического состава). В его основе – диффузия. При этом выравнивается состав и растворяются избыточные карбиды. Такой отжиг проводят при высокой температуре с длительной выдержкой. Гомогенизирующему отжигу подвергают легированные стали. Это объясняется тем, что скорость диффузии углерода, растворенного в аустените по способу внедрения, на несколько порядков больше скорости диффузии легирующих элементов, которые растворяются в аустените по способу замещения. Гомогенизация углеродистых сталей происходит практически в процессе их нагрева. Режим гомогенизирующего отжига: нагрев до температуры 1050–1200 °C, время выдержки составляет 8-10 ч. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, образуются окисные оболочки, разобщающие зерна. Пережог в металле устранить нельзя. Пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом.

Гомогенизация углеродистых сталей происходит практически в процессе их нагрева. Режим гомогенизирующего отжига: нагрев до температуры 1050–1200 °C, время выдержки составляет 8-10 ч. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, образуются окисные оболочки, разобщающие зерна. Пережог в металле устранить нельзя. Пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом.

Полный отжиг связан с фазовой перекристаллизацией и измельчением зерна. Сталь в равновесном состоянии содержит перлит и наиболее пластична. Назначение полного отжига – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, получение мелкозернистой равновесной структуры в готовой детали.

Виды (способы) полного отжига: отжиг (обычный и изотермический) на пластинчатый перлит (включения цементита в виде пластинок) и отжиг на зернистый перлит (включения цементита в виде зерен).

При отжиге на пластинчатый перлит охлаждение заготовок производят вместе с печью, чаще всего при частичной подаче топлива, чтобы скорость охлаждения находилась в пределах 10–20 °C в час.

Отжигом достигается измельчение зерна. Крупнозернистая структура получается при затвердевании стали вследствие свободного роста зерен, в результате перегрева стали; такая структура вызывает понижение механических свойств деталей.

Закалка с полиморфным превращением. Закалка без полиморфного превращения

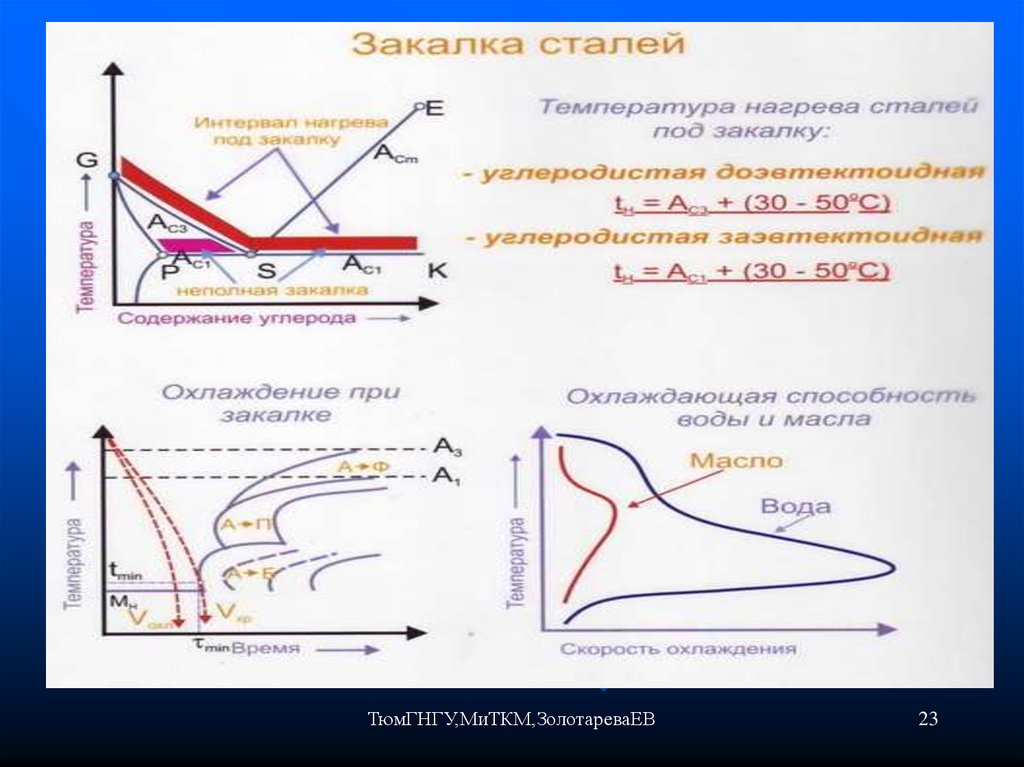

Закалка – термообработка, при которой сталь приобретает неравновесную структуру, что прежде всего выражается в повышении твердости стали. К закалке относят: термообработку на сорбит, тростит и мартенсит. Степень неравновесности продуктов закалки с увеличением скорости охлаждения повышается и возрастает от сорбита к мартенситу.

Преимуществом истинной закалки является возможность получения из мартенсита за счет последующего отпуска продуктов с комплексами свойств, которые другими видами термообработки получить невозможно.

Истинная закалка получила широкое применение как предварительная обработка перед отпуском.

Важна критическая скорость закалки. От нее зависит прокаливаемость стали, т. е. способность закаливаться на определенную глубину. Критическая скорость закалки зависит от стабильности аустенита, которая определяется количеством растворенных в нем углерода и легирующих элементов. Введением в сталь углерода и легирующих элементов повышается прокаливаемость, которую оценивают с помощью цилиндрических образцов по глубине залегания в них полумартенситного слоя. Полумартенситный слой стали содержащит 50 % М и 50 % Т.

Основные параметры при закалке – температура нагрева и скорость охлаждения. Температуру нагрева для сталей определяют по диаграммам состояния, скорость охлаждения – по диаграммам изотермического распада аустенита.

Время нагрева зависит от размеров детали и теплопроводности стали, определяют экспериментально.

Одной из целей легирования конструкционных сталей является уменьшение критической скорости закалки и получение сквозной прокаливаемости изготовленных из них деталей при закалке не только в воде, но и в более мягких охлаждающих средах. От резкости охлаждающей среды зависит уровень термических и фазовых напряжений и вероятность образования трещин в детали. В связи с изложенным при закалке предпочтительны мягкие закалочные среды. При закалке режущего инструмента из высокоуглеродистой стали с целью уменьшения внутренних напряжений применяют охлаждение в двух средах.

От резкости охлаждающей среды зависит уровень термических и фазовых напряжений и вероятность образования трещин в детали. В связи с изложенным при закалке предпочтительны мягкие закалочные среды. При закалке режущего инструмента из высокоуглеродистой стали с целью уменьшения внутренних напряжений применяют охлаждение в двух средах.

У высокоуглеродистых сталей и особенно у сталей с достаточно высоким содержанием легирующих элементов точка М, лежит ниже комнатной температуры, а зачастую и ниже 0 °C. В связи с этим при обычной закалке в них сохраняется много остаточного аустенита. Его наличие снижает твердость закаленной стали и ее теплопроводность, что для режущего инструмента является особенно нежелательным.

Со временем остаточный аустенит претерпевает фазовые превращения, приводящие к изменению размеров изделия. Это крайне недопустимо для мерительного инструмента (скобы, пробки).

Данный текст является ознакомительным фрагментом.

СТРУКТУРЫ ЯЗЫКА

СТРУКТУРЫ ЯЗЫКА

Формальным моделям синтаксических структур естественного языка уделяется значительное внимание в современной проблематике систем искусственного интеллекта и компьютерной лингвистики. Это связано с необходимостью создания действенных программ

4.8. Электронный отжиг кремниевых пластин

4.8. Электронный отжиг кремниевых пластин

Тем временем для установки электронного отжига было, наконец, выделено оборудование и соответствующее помещение. Приходилось сомневаться в успехе: до планового срока окончания работы оставалось чуть больше трех месяцев (из

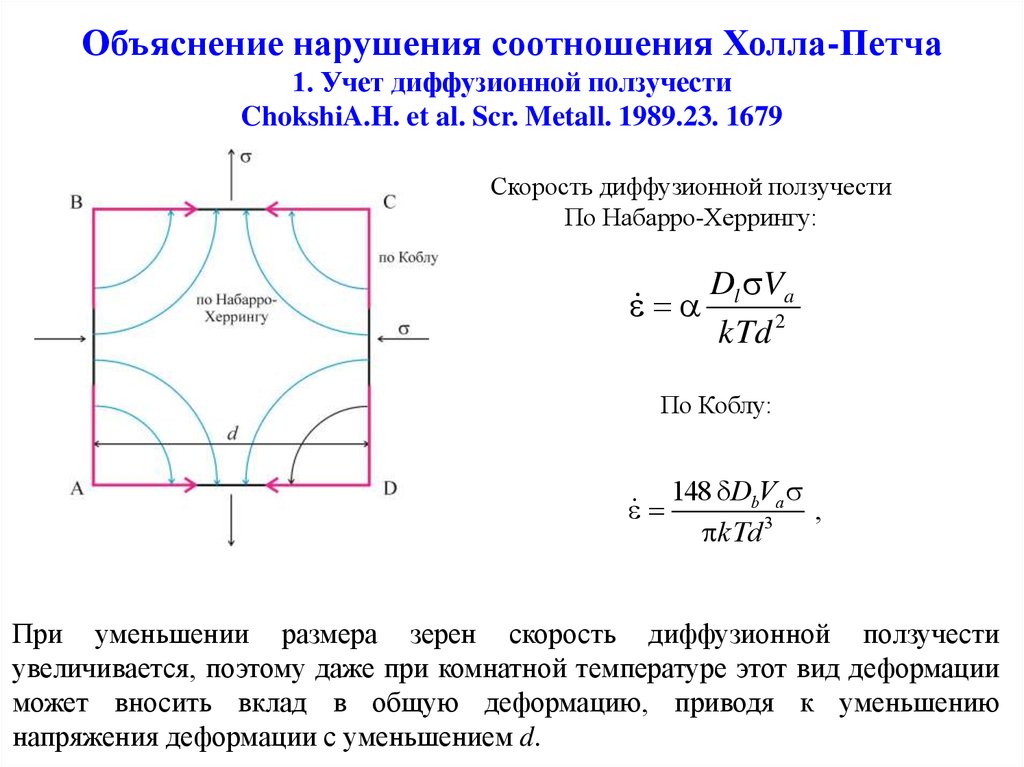

3. Диффузионные и бездиффузионные превращения

3. Диффузионные и бездиффузионные превращения

Диффузионные и бездиффузионные превращения

Под диффузией понимают перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные расстояния данного металла. Если перемещения атомов не связаны с изменением концентрации в отдельных объемах,

3. Диаграмма изотермического превращения аустенита

3. Диаграмма изотермического превращения аустенита

На рис. 10 представлена диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода.По оси ординат откладывается температура. По оси абсцисс – время.

Рис. 10. Диаграмма изотермического превращения

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

Термическую обработку металлов и сплавов, а также изделий из них применяют для того, чтобы вызвать необратимое изменение свойств вследствие необратимого изменения структуры. Термическая

Термическая

5. Поверхностная закалка

5. Поверхностная закалка

Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали или сплава. Она отличается от других способов закалки методом нагрева.При такой обработке до температуры закалки нагревают

ПРЕВРАЩЕНИЯ САМОВАРА

ПРЕВРАЩЕНИЯ САМОВАРА

Для начала давайте поставим самовар.Было углей в самоваре полно, а вскипел самовар — и на дне одна зола. Где угли?Как где? Сгорели. С кислородом соединились. Обернулись летучим газом и улетели в трубу. Это каждый знает. А кто не поверит, те могут газ

6. Закалка и выносливость

6. Закалка и выносливость

Напряженно и ответственно боевое дежурство у экранов радиолокаторов, пультов пуска и контроля ракетных систем. Проходит час… другой… Но все так же уверенны движения рук номеров боевых расчетов. У них по-прежнему бодрый и свежий вид. Раздаются

Проходит час… другой… Но все так же уверенны движения рук номеров боевых расчетов. У них по-прежнему бодрый и свежий вид. Раздаются

4.6. Снятие бляшки, отжиг и отбеливание

4.6. Снятие бляшки, отжиг и отбеливание

Подогрейте пластину паяльной лампой или электрорефлектором и снимите со смоляной подложки. Затем отожгите металл – он станет вновь пластичным, но на нем останется окалина, которую нужно снять отбеливанием. Как это делается, вы уже

22. Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением

22. Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением

Полная взаимная растворимость в твердом состоянии возможна

32.

Отжиг 1-го рода. Неравновесная кристаллизация

Отжиг 1-го рода. Неравновесная кристаллизация

32. Отжиг 1-го рода. Неравновесная кристаллизация

Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге 1 рода, повышая подвижность атомов, частично или полностью

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

Около 10–15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем в виде повышенной потенциальной энергии смещенных атомов, напряжений.

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

Отжигом называют нагревание и медленное охлаждение стали. Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

Отпуском называется операция нагрева закаленной стали для уменьшения остаточных напряжений и придания комплекса механических свойств, которые необходимы для долголетней

Отжиг и нормализация стали — Технарь

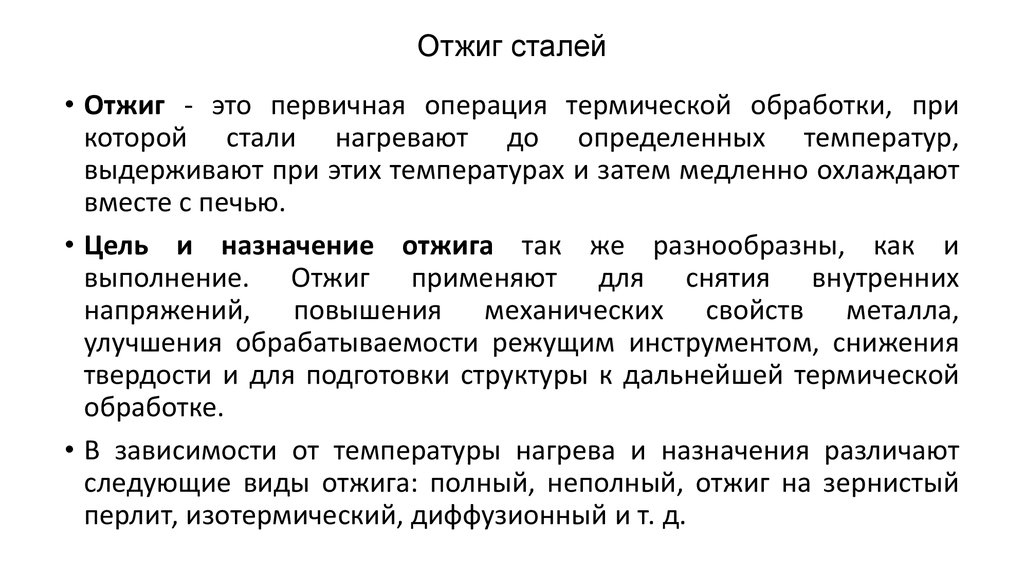

Отжиг — это первичная операция термической обработки, при которой стали нагревают до определенных температур, выдерживают при этих температурах и затем медленно охлаждают вместе с печью.

Цель и назначение отжига так же разнообразны, как и выполнение. Отжиг применяют для снятия внутренних напряжений, повышения механических свойств металла, улучшения обрабатываемости режущим инструментом, снижения твердости и для подготовки структуры к дальнейшей термической обработке.

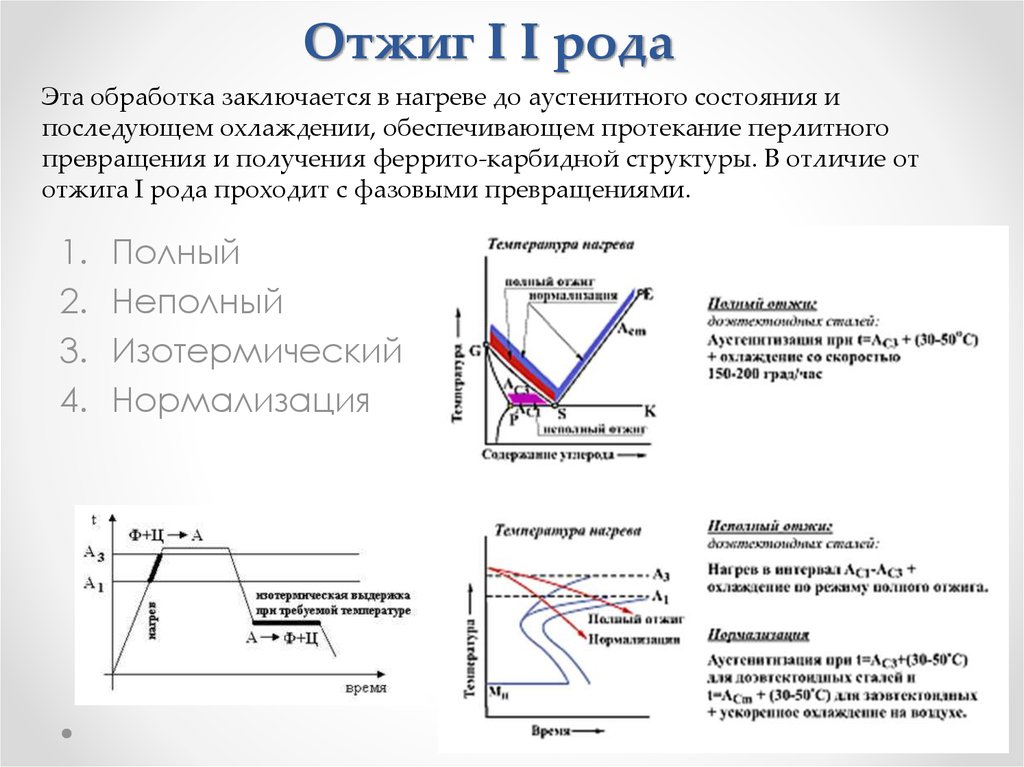

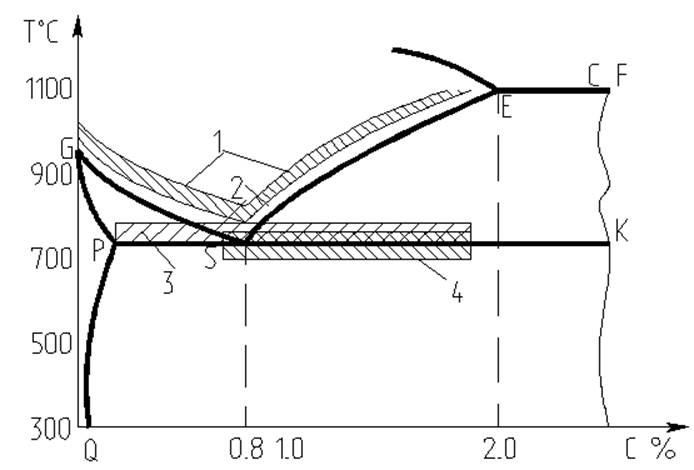

В зависимости от температуры нагрева и назначения различают следующие виды отжига: полный, неполный, отжиг на зернистый перлит, изотермический, диффузионный и т. д.

Полный отжиг

Полный отжиг осуществляется главным образом после горячей механической обработки и литья углеродистых и легированных сталей. Основной целью полного отжига кованых и литых деталей является измельчение зерна, смягчение металла для улучшения его обработки режущим инструментом и устранение внуренних напряжений. Это достигается нагревом, не превышающим 20-40°С верхней критической точки АСз, и медленным охлаждением.

Температуру нагрева для деталей, изготовленных из углеродистых сталей, определяют по диаграмме состояния, а для легированных сталей — по положению их критической точки АСз, имеющейся в справочных таблицах.

Время выдержки при температуре отжига обычно складывается из времени, необходимого для полного прогрева всей массы деталей, и времени, нужного для окончания структурных превращений. После отжига сталь медленно охлаждают вместе с печью. Детали, изготовленные из углеродистой стали, охлаждают со скоростью 180-200°С в час, из низколегированных сталей — со скоростью 90-100°С в час, из высоколегированных — со скоростью примерно 50°С в час. Высоколегированные стали целесообразнее подвергать изотермическому отжигу.

В результате полного отжига деталей, изготовленных из доэвтектоидной углеродистой стали, получается пластинчатый перлит, а зерна феррита располагаются в виде разорванной сетки.

Структура фасонных литых деталей, изготовленных из стали с содержанием углерода от 0,15 до 0,45%, обычно неоднородна, т. е. состоит из очень крупных и мелких зерен, а механические свойства такой стали неудовлетворительны. Поэтому для повышения механических свойств, измельчения зерна и снятия внутренних напряжений литые детали нужно обязательно подвергать полному отжигу.

е. состоит из очень крупных и мелких зерен, а механические свойства такой стали неудовлетворительны. Поэтому для повышения механических свойств, измельчения зерна и снятия внутренних напряжений литые детали нужно обязательно подвергать полному отжигу.

Неполный отжиг. Если до отжига структура стали была удовлетворительная, но сталь обладает повышенной твердостью и в деталях имеются внутренние напряжения, то целесообразнее применять неполный отжиг. Детали при таком отжиге нагревают при температуре, немного превышающей точку ACl. Неполный отжиг изменяет структуру перлита, однако, структура феррита может оставаться неизменной. Внутренние напряжения снимаются полностью, и сталь получает пониженную твердость и хорошо обрабатывается механически.

Отжиг на зернистый перлит (сфероидизация). Заэвтектоидные высокоуглеродистые инструментальные стали со структурой пластинчатого перлита имеют плохую обрабатываемость режущим инструментом. Поэтому заэвтектоидные углеродистые и легированные стали подвергают отжигу только на зернистый перлит.

Поэтому заэвтектоидные углеродистые и легированные стали подвергают отжигу только на зернистый перлит.

Получение зернистого перлита достигается специальным видом отжига, близким по своему режиму к неполному отжигу. Сталь нагревают немного выше ACl с последующим охлаждением сначала до 700°С, затем до 550-600°С и далее на воздухе. Особенно важным для получения зернистого перлита является точное соблюдение температурного режима, так как при очень медленном охлаждении зернистый перлит получается с крупными зернами, а часто с отдельными пластинками перлита, а при более быстром охлаждении образуется мелкозернистый (точечный) перлит. Поэтому для получения зернистого перлита целесообразно применять циклический или маятниковый отжиг. При таком отжиге сталь нагревают до 760-780°С, после небольшой выдержки охлаждают имеете с печью до 680 — 700°С и затем снова повторяют весь цикл несколько раз.

Изотермический отжиг. Этот вид отжига заключается в нагреве стали на 30-50°С выше точки Ас3, охлаждении до температуры несколько ниже точки Аr1, изотермической выдержке при этой температуре для полного превращения аустенита и последующем охлаждении на воздухе. Изотермический отжиг позволяет сокращать продолжительность циклов, используемых при обычном отжиге высоколегированной стали, с 15-30 до 4-7 час. и дает однородную структуру. Такой отжиг особенно необходим для высокохромистых сталей с устойчивым аустенитом.

Этот вид отжига заключается в нагреве стали на 30-50°С выше точки Ас3, охлаждении до температуры несколько ниже точки Аr1, изотермической выдержке при этой температуре для полного превращения аустенита и последующем охлаждении на воздухе. Изотермический отжиг позволяет сокращать продолжительность циклов, используемых при обычном отжиге высоколегированной стали, с 15-30 до 4-7 час. и дает однородную структуру. Такой отжиг особенно необходим для высокохромистых сталей с устойчивым аустенитом.

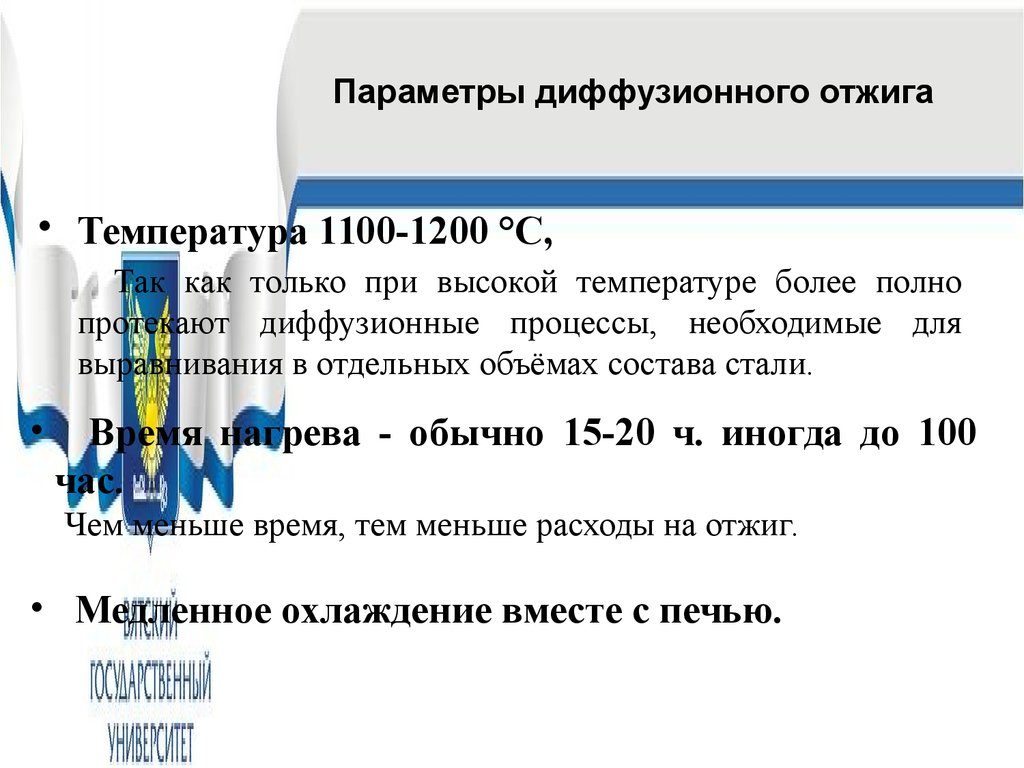

Диффузионный отжиг (гомогенизация). Он производится для устранения или уменьшения химической неоднородности, получаемой при затвердевании стальных слитков (дендритная ликвация). Выравнивание химического состава стали и уничтожение дендритной ликвации осуществляется путем диффузии (перемещения) атомов примесей из мест с высокой концентрацией в места с низкой концентрацией. Для обеспечения хороших условий диффузии атомов диффузионный отжиг стали, проводят при высоких температурах (1100-1200°С), с длительной выдержкой (от 10 до 15 час.) и медленным охлаждением.

Для обеспечения хороших условий диффузии атомов диффузионный отжиг стали, проводят при высоких температурах (1100-1200°С), с длительной выдержкой (от 10 до 15 час.) и медленным охлаждением.

Длительная выдержка при высокой температуре приводит к укрупнению зерен. Для измельчения зерен после диффузионного отжига часто применяют обыкновенный отжиг. Такому отжигу подвергают слитки хромоникелевых, марганцовистых и других высококачественных сталей.

Рекристаллизационный (разупрочняющий) отжиг. При деформации стали в холодном состоянии происходит ее наклеп. Зерна феррита и перлита вытягиваются по направлению деформации. Вследствие этого наклепа искажается кристаллическая решетка, сталь становится более жесткой, твердой и пластичность ее резко падает. Для восстановления пластичности и устранения наклепа деформированную сталь (обычно листовую) подвергают рекристаллизационному отжигу. Отжиг обычно производят при температуре 650-680°С, в результате чего вместо старых вытянутых зерен в исходной структуре образуются новые, равноосные зерна и сталь становится мягкой и вязкой.

Для сохранения чистой и блестящей поверхности холоднокатаных стальных листов и ленты рекристаллизационный отжиг производят в печах с нейтральной (не окисляющей) атмосферой.

Нормализация. Термическую операцию, при которой сталь нагревают до температуры 30-50°С выше верхних критических точек АСз и Аст, выдерживают при этой температуре и затем охлаждают на спокойном воздухе, называют нормализацией.

Нормализацией устраняют внутренние напряжения и наклеп, повышают механические свойства и подготовляют структуру стали для окончательной термической обработки.

При нормализации превращение аустенита происходит с большей степенью переохлаждения, чем при отжиге, поэтому перлит имеет более тонкую структуру. В результате нормализации сталь получает нормальную, однородную мелкозернистую структуру. При нормализации среднеуглеродистых и малолегированных сталей образуется структура сорбитообразного перлита или сорбита и свободного феррита. При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной. Например, у хромистой стали 40Х после отжига σь = 65,5 кгс/мм2, δ = 21%, ак=5,6 кгсм/см2, а после нормализации σь =75,4 кгс/мм2; δ = 20,9%; ак = 7,8 кгсм/см2. Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным. Поэтому углеродистые стали целесообразнее нормализовать, а не отжигать.

При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной. Например, у хромистой стали 40Х после отжига σь = 65,5 кгс/мм2, δ = 21%, ак=5,6 кгсм/см2, а после нормализации σь =75,4 кгс/мм2; δ = 20,9%; ак = 7,8 кгсм/см2. Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно, и более производительным. Поэтому углеродистые стали целесообразнее нормализовать, а не отжигать.

Дефекты и брак при отжиге и нормализации. В процессе отжига и нормализации может возникать неисправимый и исправимый брак (дефекты). Наиболее распространенными видами дефектов и брака являются: окисление, обезуглероживание, перегрев и пережог стали.

Окисление. При нагреве в пламенных или электрических печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина. С повышением температуры и времени, выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла, но и искажает геометрическую форму деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют или травлением в серной кислоте, или очисткой в дробеструйных установках.

При нагреве в пламенных или электрических печах поверхность стальных деталей взаимодействует с печными газами. В результате металл окисляется и на деталях образуется окалина. С повышением температуры и времени, выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла, но и искажает геометрическую форму деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют или травлением в серной кислоте, или очисткой в дробеструйных установках.

Обезуглероживание. Обезуглероживание, т. е. выгорание углерода с поверхности деталей, всегда происходит при окислении стали. Обезуглероживание резко снижает прочностные свойства конструкционной стали.

Кроме того, детали с обезуглероженной поверхностью, склонны к закалочным (трещинам и короблению. Особенно большое обезуглероживание наблюдается при нагреве металла в электрических печах.

Для предохранения деталей от окисления, а следовательно и от обезуглероживания, в процессе отжига, нормализации и закалки применяют неокисляющие (контролируемые) атмосферы.

Для защиты деталей и заготовок от окисления и обезуглероживания при высоких температурах в рабочее пространство печи вводят защитные газы. Можно также создать защитную (контролируемую) атмосферу, которая может быть науглероживающей.

Контролируемые атмосферы обычно вводят при отжиге или закалке в рабочее пространство печи. В зависимости от химического состава контролируемые атмосферы могут быть нейтральными,восстановительными или науглероживающими.

Контролируемые атмосферы получают различными методами: разложением аммиака на азот (25%) и водород (75%), газификацией древесного угля, осветительного керосина и т. п.

Наиболее универсальной и эффективной газовой средой является эндотермическая, получаемая в результате переработки природного газа в специальных установках-эндотермических генераторах.

Под эндотермической понимается атмосфера, получаемая в генераторах, где реакции протекают с поглощением тепла.

Эндотермическая атмосфера имеет следующий состав: ~ 20% СО;- 40% Н2;~40% N2.

Она может быть использована почти для всех термических и химико-термических операций, причем состав ее можно регулировать по точке росы.

Перегрев. Сталь перегревается при очень высокой температуре отжига и нормализации, а также при большой выдержке. При перегреве зерна в стали укрупняются, что ведет к снижению прочности, вязкости и образованию закалочных трещин. Такой дефект стали устраняют повторным правильным отжигом или нормализацией.

Пережог. При нагреве до высоких температур получается пережог стали, выражающийся в оплавлении поверхности деталей и окислении зерен. При высокой температуре нагрева кислород из окружающей печной атмосферы проникает внутрь нагретой стали, при этом границы зерен сильно окисляются. Сталь теряет пластические свойства, прочность и становится настолько хрупкой, что при малейших ударах разрушается. Пережженную сталь, исправить термической обработкой невозможно, поэтому она идет на переплавку.

Сталь теряет пластические свойства, прочность и становится настолько хрупкой, что при малейших ударах разрушается. Пережженную сталь, исправить термической обработкой невозможно, поэтому она идет на переплавку.

Метки: аустенитдефект сталиДиффузионный отжигзаливкаИзотермический отжигметаллНеполный отжигнормализация сталиОбезуглероживаниеокислениеокисления зеренОтжигОтжиг на зернистый перлитПережогпережог сталиполный отжигпомощьпрочностьРекристаллизационныйРекристаллизационный отжигстальсфероидизациятемпература нормализации сталитемпература отжигатермическая обработка

виды, особенности, технология. Для чего нужен отжиг металла?

Содержание

- Что такое отжиг и зачем он нужен?

- Процесс отжига стали и металла: виды, особенности, технология

- Что представляет собой отжиг

- Виды особенности

- Технология полного отжига

- Особенности и цель неполного отжига

- Рекристаллизация и диффузия

- Виды

- Изотермический

- Диффузионный

- Рекристаллизационный

- Полный

- Неполный

- Сфероидизация

- Нормализационный способ

- Виды термической обработки стали

- Отжиг

- Закалка

- Отпуск

- Нормализация

- Отжиг первого рода (І-го рода)

- Гомогенизационный отжиг

- Рекристаллизационный отжиг стали

- Отжиг для снятия напряжений

- Высокий отжиг стали

- Отжиг II рода – процессы с фазовой перекристаллизацией

- Полный

- Изотермический отжиг

- Неполный отжиг

- Нормализационный отжиг

- Диффузионная обработка металлов

- Особенности отжига различных видов стали

- Неполный отжиг

- Пережог

- Химико-термическая обработка

- Цементация стали

- Азотирование стали

- Нитроцементация (цианирование) стали

- Закалка стали

- Борирование стали

- Какое оборудование используется?

- Отжиг металла – это что, и каких видов бывает?

- Печи для отжига металла – используемое оборудование сегодня

- Какие процессы происходят в металле при отжиге?

- Обязательно ли отжигать сталь?

- Какие дефекты может создать отжиг стали?

- Какое оборудование используется?

Что такое отжиг и зачем он нужен?

Метод отжига необходим для улучшения характеристик, изменения свойств металлов и сплавов. Благодаря дополнительной термообработке можно достичь следующих целей:

Благодаря дополнительной термообработке можно достичь следующих целей:

- Снизить показатель твердости. Это позволяет тратить меньше усилий на дальнейшую обработку материала, использовать больше инструментов.

- Изменить структуру. Получается однородная микроструктура, которая улучшает физические, механические характеристики.

- С помощью нагрева мастера снижают внутреннее напряжение, возникающее в материале на первых этапах работы с сырьём.

Термическая обработка может быть полной или неполной. Иногда второго варианта достаточно для изменения технических характеристик до нужно уровня.

Процесс отжига стали и металла: виды, особенности, технология

На дворе XXI век — это век развитых технологий, инфраструктуры и промышленности. Это касается и области металлургии, которая имеет важнейшее значение для строительства. С рождением новых возможностей и идей повышаются и требования к качеству материалов. Человечество, которое совсем недавно освоило технологию обработки и применения металла и различных сплавов, больше не устраивают естественные механические свойства.

- Что представляет собой отжиг

- Виды особенности

- Технология полного отжига

- Особенности и цель неполного отжига

- Рекристаллизация и диффузия

- Предназначение изотермического отжига и нормализации

Отныне лишь высокопрочные и высококачественные материалы могут быть использованы в строительстве. И именно для изменения естественных свойств металла применяются различные методики термической обработки, такие, как отжиг металла, которые позволяют значительно повысить его прочность и обрабатываемость.

Что представляет собой отжиг

Отжиг — это один из методов термической обработки металла и стали. В его основе лежит нагрев до очень высокой температуры. То есть металл нагревается до нужной температуры в зависимости от цели и метода, выдерживается в таком состоянии на какое-то время, а затем постепенно охлаждается.

Отжиг может проводиться в самых разнообразных случаях. Для примера можно рассмотреть самые основные. Обычно он проводится в следующих целях:

Обычно он проводится в следующих целях:

- для уменьшения внутренней напряженности металла, который может возникнуть в результате ковки, иного воздействия на него, или обработки;

- для повышения механических свойств и прочности металла;

- для придания однородности его структуре;

- чтобы улучшить пластичность, что очень важно во время обработки;

- для повышения уровня сопротивляемости и ударной вязкости и др.

Виды особенности

В зависимости от цели и предназначения отжиг может иметь следующие разновидности:

- полный и неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероидизация;

- нормализация и др.

Более подробно рассмотрим некоторые из них.

Технология полного отжига

Полный отжиг проводится в целях измельчения зерна и улучшения качества обработки с использованием режущего инструмента, а также для устранения внутренней напряженности. Ему подвергаются изделия, изготовленные из доэвтектоидного сплава или стали, в составе которой содержится карбон в количестве, не превышающем 0,8%. К таким изделиям относятся кованые и литые детали.

Ему подвергаются изделия, изготовленные из доэвтектоидного сплава или стали, в составе которой содержится карбон в количестве, не превышающем 0,8%. К таким изделиям относятся кованые и литые детали.

Что касается технологии: изделие подвергается нагреву, который достигает критической точки, равной примерно 20−50 градусов, имеющий условное обозначение А3. Затем выдерживают в этом состоянии столько, сколько необходимо, и медленно охлаждают. Температура нагрева определяется в зависимости от типа стали по диаграмме состояния. Для каждого типа стали существуют определенные значения температур, при которых достигается необходимая степень нагрева. Эти значения можно найти в справочных таблицах.

Время охлаждения также продиктовано структурой и составом стали, например, изделия из углеродистой стали охлаждают на 180−200 градусов в час, низколегированные стальные детали охлаждаются на 90 градусов в час, высоколегированную сталь, если она подвергается полному отжигу, охлаждают еще медленнее — 50 градусов в час. Поскольку изделия из высоколегированной стали зачастую подвергают другому типу термической обработки, изотермическому, однако бывают и исключения.

Поскольку изделия из высоколегированной стали зачастую подвергают другому типу термической обработки, изотермическому, однако бывают и исключения.

Вследствие полного отжига неоднородная структура углеродистой и доэвтектоидной стали, состоящая из крупных и мелких зерен и зачастую не удовлетворяющая по своим механическим свойствам, становится однородной и податливой для обработки. Именно в этих целях и проводится полный отжиг.

Особенности и цель неполного отжига

Если полный отжиг предназначается для изделий, не отвечающих никаким требованиям, то неполный проводится на тех же объектах с более или менее удовлетворительными механическими свойствами. То есть в результате неполной термической обработки изменится лишь перлитовая структура металла, а ферритовая останется неизменной. «Перлит» в переводе с французского означает «жемчужина», он входит в состав структуры стали, чугуна и иных железоуглеродистых сплавов. Перлит состоит из феррита и цементита, образующих эвтектоидную смесь. Другими словами, основная цель — сделать сталь мягкой и пластичной, насколько это возможно.

Перлит состоит из феррита и цементита, образующих эвтектоидную смесь. Другими словами, основная цель — сделать сталь мягкой и пластичной, насколько это возможно.

Технологически процесс неполного отжига отличается степенью нагрева, в данном случае он достигает критической точки на 30−50 градусов выше до А1. Температура нагрева достигает 770 градусов, постепенное охлаждение происходит со скоростью 60 градусов в час: сначала в печи до 600 градусов, а затем на открытом воздухе.

Такая термообработка также применяется для заэвтектоидной и легированной стали. Она нагревается до критической точки Ас1, превышающей на 10−30 градусов. В результате такого нагрева происходит перекристаллизация сплава, которая, в свою очередь, способствует образованию сферической формы перлита. Этот процесс еще называется сфероидизацией.

Рекристаллизация и диффузия

- Рекристаллизационный отжиг проводится с целью восстановления кристаллической решетки, нарушенной в результате деформации стали.

Деформация приводит к наклепу, который сопровождается снижением пластичности, сталь становится очень жесткой, что делает ее обработку невозможной. Деформированная сталь нагревается до 650−680 градусов, вследствие чего ферритовые и перлитовые зерна, находящиеся в вытянутом в сторону деформации состоянии, распределяются равномерно, восстанавливая кристаллическую решетку и возвращая стали пластичность и мягкость.

Деформация приводит к наклепу, который сопровождается снижением пластичности, сталь становится очень жесткой, что делает ее обработку невозможной. Деформированная сталь нагревается до 650−680 градусов, вследствие чего ферритовые и перлитовые зерна, находящиеся в вытянутом в сторону деформации состоянии, распределяются равномерно, восстанавливая кристаллическую решетку и возвращая стали пластичность и мягкость. - Диффузионный отжиг проводится в целях выравнивания структурной однородности на химическом уровне, то есть на атомном. Такая необходимость может возникнуть во время затвердевания литых слитков, иначе этот эффект называется дендритной ликвацией. Гомогенизация, или диффузионный отжиг, позволяет ликвидировать дендритную ликвацию посредством перемещения атомов примесей из части с высоким скоплением в часть, где наблюдается их нехватка, таким образом выравнивая химическую структуру.

Чтобы данный процесс протекал успешно, нагрев проводится при очень высоких температурах, с более длительной выдержкой и с медленным охлаждением, в отличие от видов, рассмотренных выше. То есть это температуры, превышающие 1000 градусов, длительность выдержки составляет более 12 часов.

То есть это температуры, превышающие 1000 градусов, длительность выдержки составляет более 12 часов.

Виды

Выделяется два ключевых метода отжига — 1-го и 2-го рода. Первый вариант подразумевает обработку теплом, после которой не изменяется структура материала. Однако он обретает нужные параметры. При проведении обработки 2-го рода структура металла изменяется кардинально. При этом нужно правильно провести охлаждение, чтобы не ухудшить характеристики.

Изотермический

Принцип изотермического отжига заключается в том, что сырье нагревается до аустенитного состояния. Далее происходит процесс охлаждения. Температура медленно опускается до 680 градусов по Цельсию. Деталь выдерживается при низкой температуре до тех пор, пока не получится перлит. Далее изделию дают остыть при комнатных условиях. Этот вид обработки применяется при производстве легированных сталей.

Изотермический нагрев отличается от других видов удержанием одной температуры при охлаждении.

Это позволяет добиться равномерного и полноценного изменения структуры, что положительно влияет на технические характеристики сплавов, однородных металлов.

Изотермический отжиг

Диффузионный

Экстремальный вид разогрева изделий. Диффузионный отжиг проводится при критических показателях. После такого способа обработки у материалов увеличивается пластичность, снижается твердость. Можно применять больше методов для дальнейшей работы с заготовками, затрачивать меньше энергии.

При повышении температур свыше критической отметки нужен строгий контроль. Если технология применяется с ошибками или отклонениями, можно пережечь заготовку. Чтобы выбрать правильный температурный режим, был разработан справочник. Диффузный разогрев позволяет добиться следующих изменений:

- увеличения зёрен;

- уменьшения избыточных фаз;

- нормализации структуры изделия.

Однако есть один минус. Из-за экстремальной обработки увеличиваются поры, что негативно сказывается на целостности заготовки.

Рекристаллизационный

Рекристаллизационный отжиг — метод, с помощью которого металлурги избавляются от большинства минусов металла, сплава. Заготовки разогревается свыше температуры изменения структуры на 200 градусов. Так обрабатываются металлические прутья, арматура, проволока, листовой прокат.

Полный

При выполнении полного разогрева металлических деталей их температура повышается до критических отметок. После этого температурный режим устанавливается в одном положении, деталь выдерживается определённый промежуток времени. Далее заготовка охлаждается по специальному графику.

Неполный

Процесс неполного нагрева отличается от полного тем, что температура металлических деталей не доходит до критического уровня. Длительное охлаждение также не требуется.

Технологии точно описаны ГОСТами, которые устанавливают ряд правил относительно их проведения. Нарушение требований может привести к браку изделий, разрушению оборудования.

Сфероидизация

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

Для ускорения сфероидизации возможно проведение маятникового отжига.

Нормализационный способ

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

Виды термической обработки стали

Отжиг

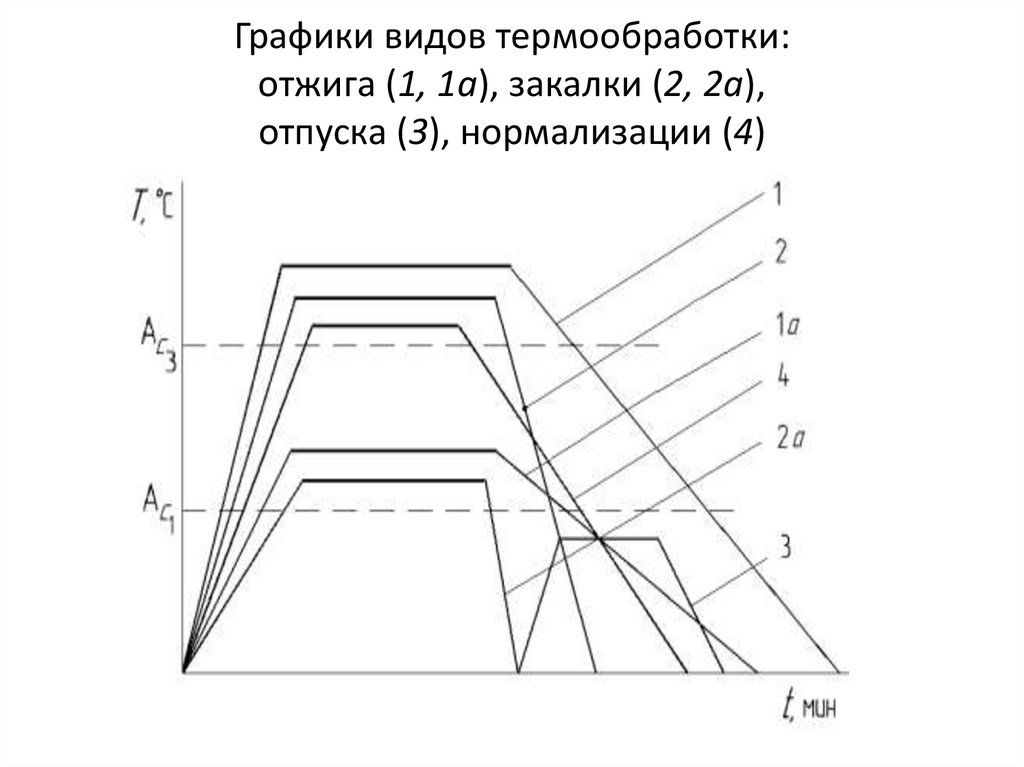

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

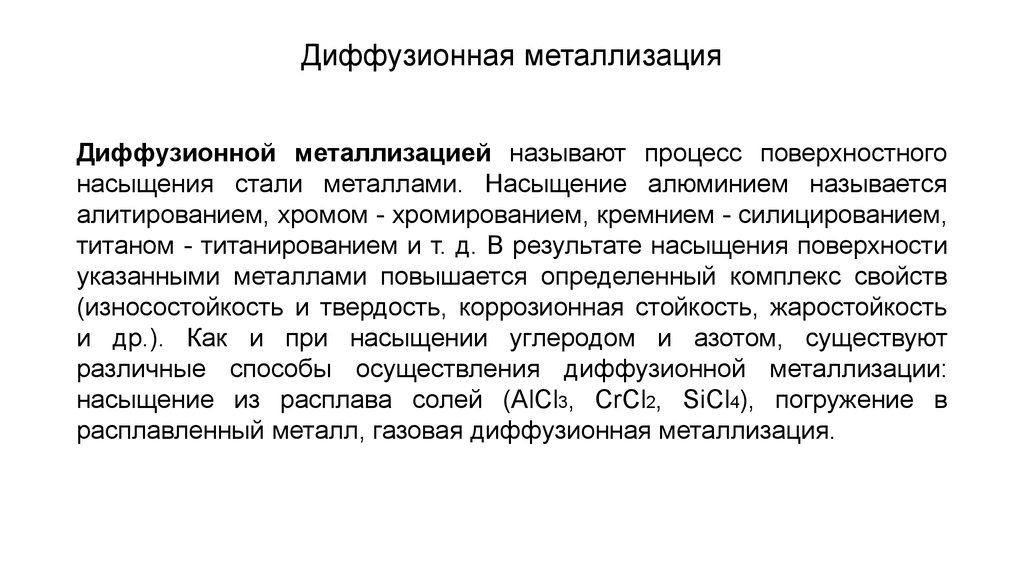

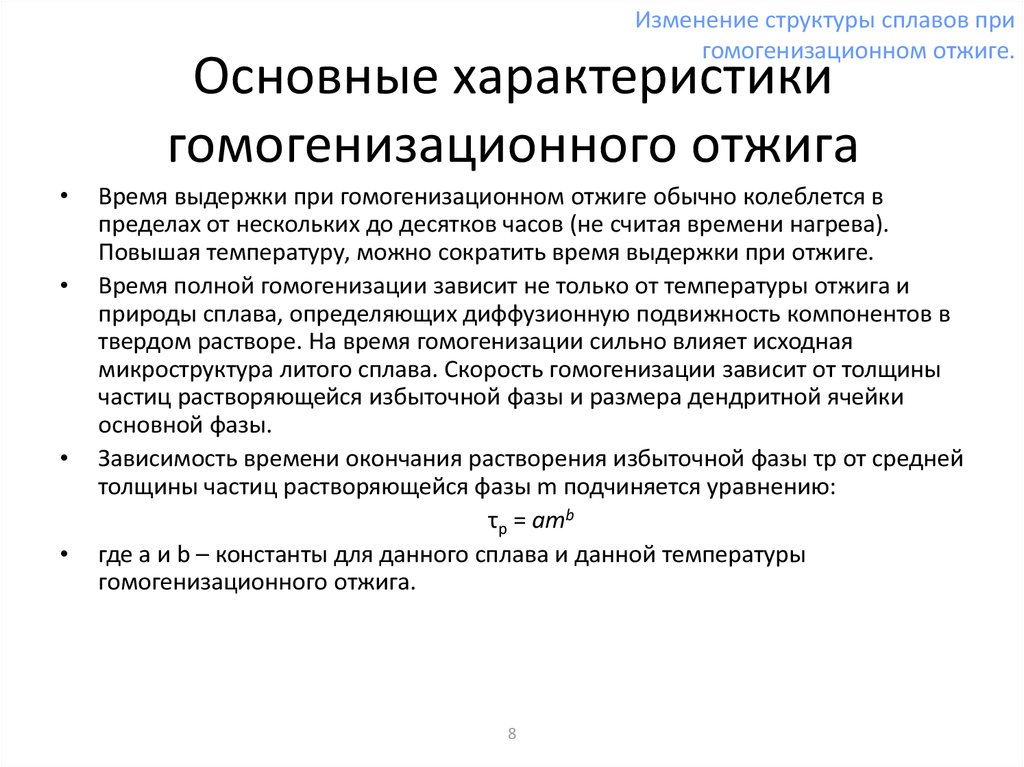

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час. ) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный