Ремонт сварочных полуавтоматов своими руками: устранение неисправностей аппарата для сварки своими руками

Содержание

Ремонт сварочных инверторных аппаратов своими руками: правила и особенности выполнения

Ремонт сварочных инверторов несмотря на некоторые сложности возможно выполнить самостоятельно. А когда домашний мастер сможет разобраться в конструктивных особенностях агрегатов данного типа, имеет представление о том, какие элементы в большинстве случаев выходят из строя, можно оптимизировать расходы на сервисное обслуживание.

- Для чего предназначено оборудование

- Техобслуживание и ремонт инверторов

- Что может привести к поломке

- Причины частых поломок

Для чего предназначено оборудование

Основное назначение аппарата — формировать постоянный сварочный ток, который получают путем преобразования высокочастотного переменного. Использование именно такого преобразованного переменного тока обусловлено тем, что сила такого тока может эффективно увеличиваться до нужных величин посредством небольшого трансформатора. Именно такой принцип работы дает возможность сохранить небольшие размеры устройств одновременно с высокой производительностью.

Схема сварочного инвертора, от которой зависят технические характеристики, составлена из следующих компонентов:

- первичного выпрямительного блока, его основание — диодный мост, выпрямляющий переменный ток с электрических сетей;

- инверторного блока, элемент которой транзисторная сборка;

- высокочастотного понижающего трансформатора, на котором при понижении входящего напряжения существенно возрастает сила выходящего тока;

- выходного выпрямителя, собранного на базе силовых диодов (данный блок отвечает за выпрямление переменного тока, без чего не обойтись при сварочных работах).

Техобслуживание и ремонт инверторов

Ремонт сварочных аппаратов, принадлежащих к инверторным, имеет ряд особенностей, связанных с особенностями их конструкции. У подобных аппаратов главная особенность следующая: все они электронные, что требует от сотрудников сервисных служб хотя бы минимальных радиотехнических знаний и навыков работы с измерительными приборами (вольтметр, цифровой мультиметр, осциллограф и т. п. ).

п. ).

При техническом обслуживании и ремонте в первую очередь проверяются все элементы схемы сварочного инвертора. Речь идет о транзисторах, резисторах, диодах, стабилитронах, трансформаторных и дроссельных устройствах, ведь иногда очень сложно или практически невозможно с точностью определить, что именно вышло из строя.

Если возникают такие ситуации, то стоит в четкой последовательности проверять каждую деталь. Чтобы успешно решить задачу, нужно воспользоваться измерительными приборами, а также уметь читать электронные схемы. Когда вы не являетесь обладателем даже минимальных знаний и умений, то ремонт сварочного полуавтомата своими руками может привести к более серьезным поломкам.

Что может привести к поломке

Существует два основных типа ситуаций, из-за которых агрегаты могут преждевременно выходить из строя:

- неправильный выбор режима сварочных работ;

- полный выход из строя отдельных деталей или их некорректная работа.

После оценки собственных сил, знаний и опыта, решив взяться за самостоятельный ремонт сварочных аппаратов инверторного вида, стоит не только просмотреть обучающие видео, но и внимательно прочитать руководство пользователя, ведь именно из него можно узнать наиболее подробную информацию о модели, правильном выборе рабочего режима, характерных неисправностях и способах их устранения.

Диагностику выполняют, постепенно переходя от простых операций к более сложным. После выполнения всех рекомендаций может случиться так, что агрегат по-прежнему не будет работать. Тогда можно предположить, что неполадки возникли из-за проблем с электросхемой инверторного модуля. В большинстве случаев причины следующие:

- В устройство попала влага. Зачастую это случается при сварке во время осадков.

- Если под корпусом скопится слишком большое количество пыли, то нарушится работа системы охлаждения. В зоне самого большого риска оборудование на строительных площадках, его придется постоянно очищать.

- Пренебрежение рекомендуемыми нагрузками, что приводит к перегревам оборудования. Необходимо придерживаться советов производителя, которые находятся в инструкции.

Причины частых поломок

Как правило, к поломкам приводит длительное воздействие внешних факторов, неправильная настройка, пренебрежение рекомендациями относительно рабочего режима. Зачастую возникают такие ситуации:

- Горение сварочной дуги отличается неустойчивостью, либо материал электрода очень разбрызгивается. Такое возникает при неверном выборе тока. Исходить здесь нужно из диаметра и типа сварочного материала, скорости сварки. При слишком низкой скорости выбирается меньшая величина тока.

- Электрод сложно отвести от металла. Такое возникает из-за низкого питающего напряжения сети. Также могут отходить контакты модуля в гнездах панелей. Чтобы решить проблему, просто подтяните крепления или плотнее прикрепите вставки. Учтите и тот факт, что применение слишком длинного удлинителя не обеспечит качественного выполнения поставленных задач.

Не рекомендуется использовать провода с длиной больше 40 метров.

Не рекомендуется использовать провода с длиной больше 40 метров. - Индикаторы находятся в рабочем состоянии, но сварку проводить невозможно. Обычно это является свидетельством перегрева. Еще одной возможной причиной может быть отсоединение проводов или их повреждение.

- Сварочный аппарат не запускается. Такое случается в условиях слишком низкого напряжения, недостаточного для начала работы.

- Инвертор самостоятельно отключается при длительном непрерывном использовании. Это значит, что сработала защита от перегрева.

Признак серьезной поломки — стойкий запах гари из корпуса аппарата. В таком случае рекомендуется немедленно отключить электропитание и обратиться к специалистам сервисной службы.

неисправности аппаратов и как проверить полуавтомат

Множество домашних мастерских укомплектовано сварочным оборудованием на основе инверторного блока питания. Такие изделия обладают множеством преимуществ. Однако, время от времени любая техника ломается и может потребоваться ремонт сварочных инверторов.

Такие изделия обладают множеством преимуществ. Однако, время от времени любая техника ломается и может потребоваться ремонт сварочных инверторов.

Подобная операция легко выполнима в домашних условиях, поскольку внутренняя компоновка инверторной установки для розжига дуги хорошо поддается диагностике и обслуживанию. Успешность исправления неисправностей инверторной сварки зависит, прежде всего, от навыков и знаний мастера-ремонтника.

Содержание

- Особенности сварочных инверторов и их ремонт

- Диагностика неисправностей инверторов

- Основные виды поломок и их устранение

- Рекомендации по самостоятельному ремонту

- Заключение

Особенности сварочных инверторов и их ремонт

инверторного типа обладает рядом особенностей и преимуществ.

Большинство пользователей подобных сварочных устройств отмечают:

- высокую мощность установки;

- мобильность аппарата;

- простоту обслуживания;

- надежность конструкции инвертора;

- минимальное потребление электрической энергии при выполнении работ по свариванию металлических изделий.

Характерной особенностью служит более сложная электротехническая схема, по сравнению с трансформаторными или выпрямительными сварками.

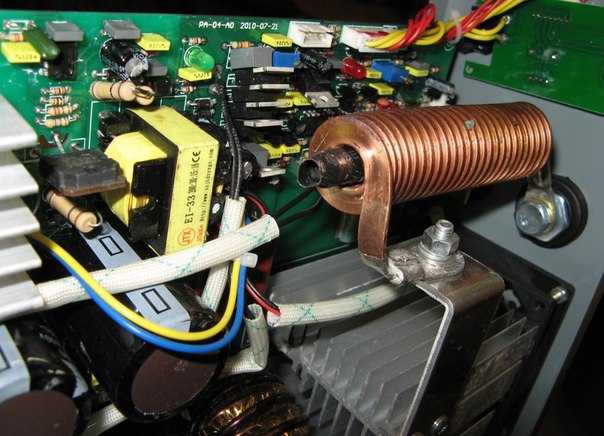

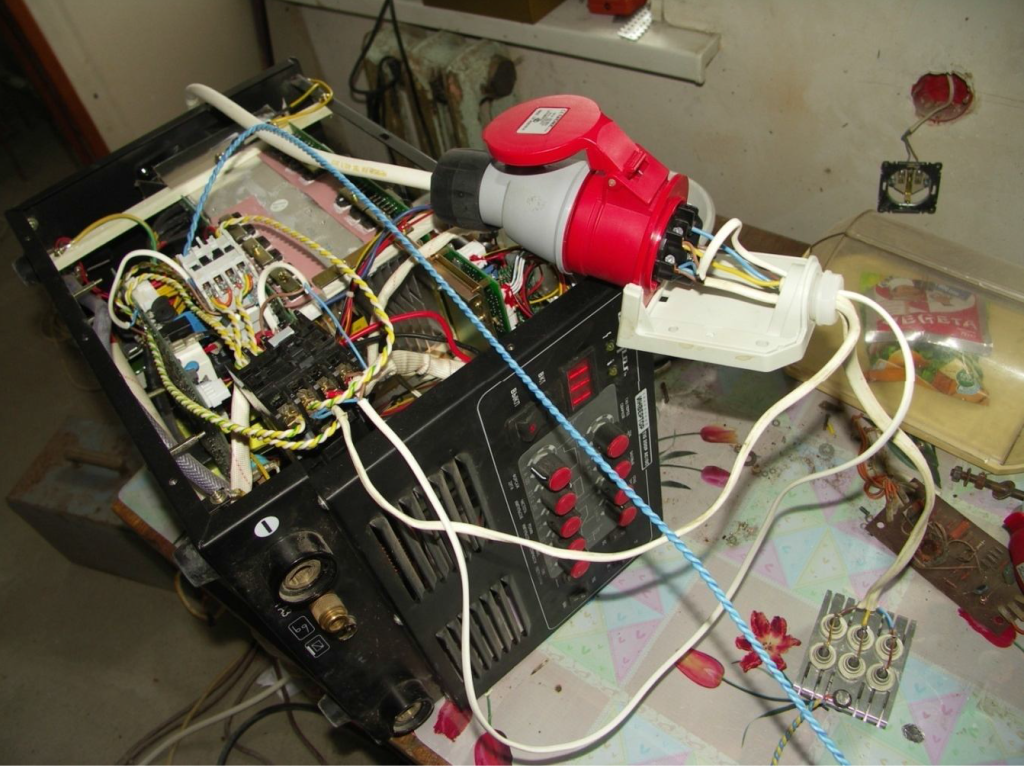

Инвертор для сварочных работ.

Ремонт инверторных сварочных аппаратов следует начинать с проверки следующих элементов:

- транзисторы;

- диодный мост;

- система охлаждения.

Перед тем, как отремонтировать сварочные аппараты своими руками необходимо провести диагностику основных компонентов. Как правило, неисправные детали, например, транзисторы или диоды, можно легко определить по существенном изменении геометрии.

Если такие детали удается выявить визуально, то восстановление аппарата для сварки своими руками сведется к банальной замене неисправных электротехнических элементов при помощи паяльника и припоя.

Ремонт сварочных полуавтоматов своими руками должен производится мастерами, имеющими хотя бы базовые познания в электронике и умеющими пользоваться такими устройствами, как мультиметр, вольтметр и осциллограф.

Большинство моделей комплектуются инструкциями. Проводить обслуживание данных устройств проще по схемам, имеющимся в соответствующем разделе документации.

Диагностика неисправностей инверторов

Непосредственно перед выполнением для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

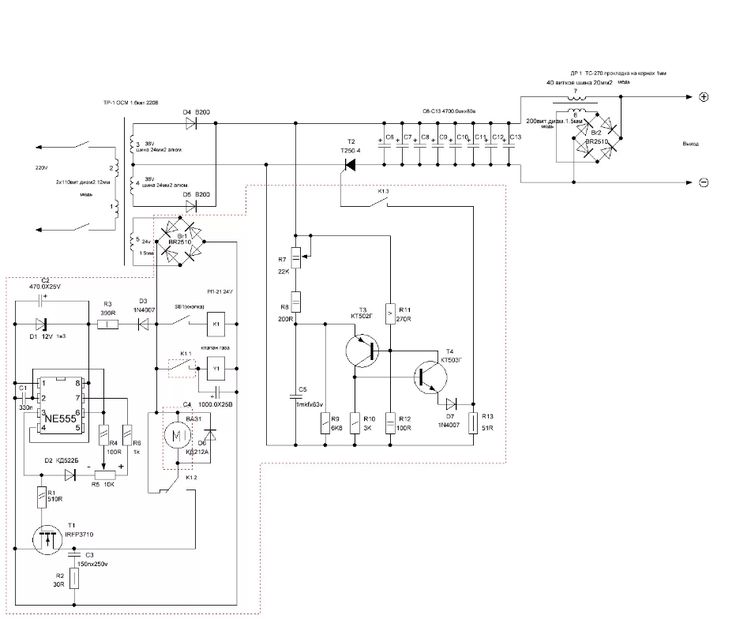

Функциональная схема сварочного инвертора.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Ремонт сварочного трансформатора, в отличие от инвертора, может выполняться без существенных навыков и умений. В трансформаторных сборках используются радиоэлементы, которые обладают невероятно длительным жизненным циклом.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

Основные виды поломок и их устранение

Прежде чем рассмотреть основные виды неисправностей следует ознакомиться с устройством инвертора.

Электрическая схема сварочного инвертора.

Большинство популярных моделей состоит из:

- блока питания;

- блока управления;

- силового блока.

Неисправности и ремонт сварочных аппаратов в большинстве случаев связаны с поломкой силового блока, состоящего из:

- Первичного и вторичного выпрямителей.

В состав блока входят два диодных моста различной мощности. Первый мост способен выдерживать до 40 ампер ток и до 250 вольт напряжение. Второй диодный мост собран из более мощных элементов и способен поддерживать силу тока 250 ампер при напряжении порядка 100 вольт. Возможные ошибки данного модуля связаны с аварией диодов первичного или вторичного моста. - Инверторного преобразователя.

Поломка силового транзистора инверторного преобразователя часто является ответом на вопрос почему сварочный аппарат не варит. Ремонт инвертора можно произвести путем замены транзистора на аналог с параметрами силы тока 32 ампера и напряжением 400 вольт. - Высокочастотного трансформатора.

Как правило, трансформатор состоит из нескольких обмоток, повышающих силу тока до 250 ампер при напряжении до 40 вольт. Большинство инверторного оборудования имеет две обмотки, выполненные при помощи медной проволоки или ленты.

Перед тем, как отремонтировать сварочные аппараты своими руками следует внимательно продиагностировать прибор и четко определить, какой из элементов неисправен.

Не стоит даже пытаться самостоятельно отремонтировать инвертор из корпуса которого повалил плотный белый дым. В таких случаях самым правильным решением будет обращение в квалифицированный ремонтный центр.

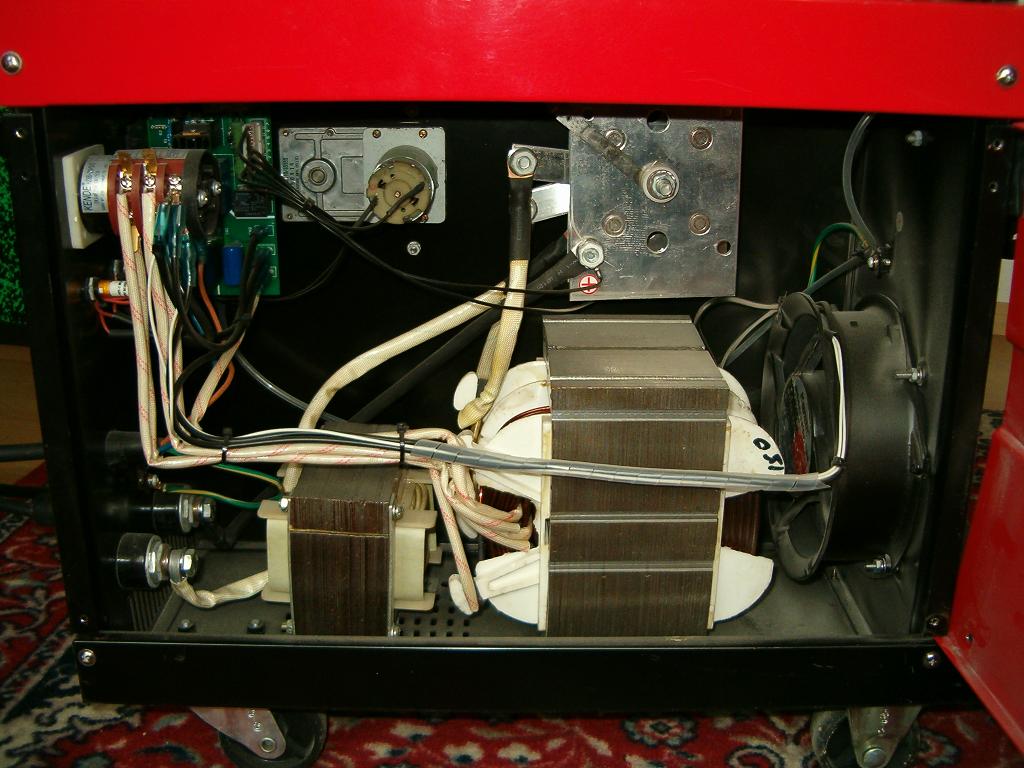

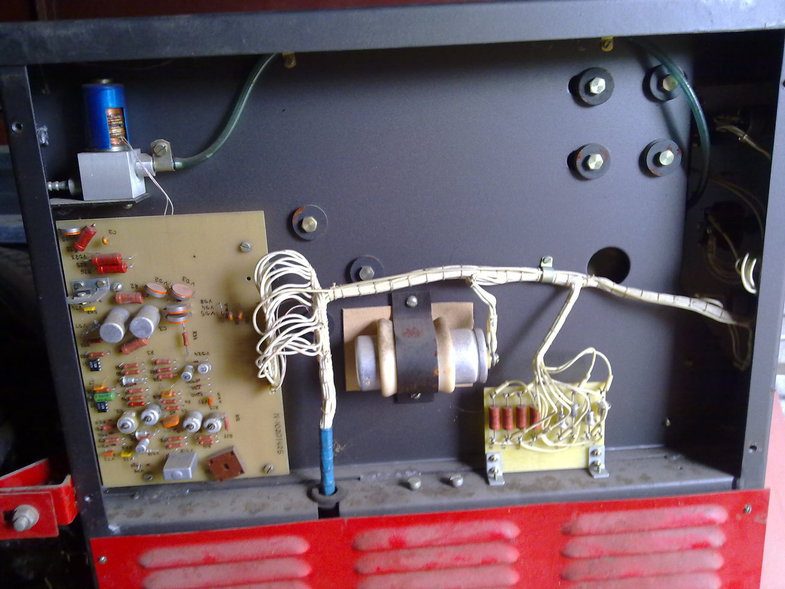

Компоновка деталей сварочного инвертора.

Ремонт сварочного полуавтомата с инверторным источником может понадобиться при возникновении следующих неисправностей:

- Нестабильное горение раскаленной дуги или сильное разбрызгивание материала электрода.

Неисправность в большинстве случаев связана с неправильным выбором рабочего тока. В инструкции по эксплуатации сказано, что на 1 миллиметр диаметра электрода должна приходится сила тока от 20 до 40 ампер. - Прилипания сварки к металлу.

Такое поведение характерно для устройств, работающих при недостаточном напряжении. Подобные неисправности и способы их устранения четко описаны в сопроводительной документации. При прилипании электрода к свариваемому материалу следует очистить контакты клемм, к которым подключаются модули инверторного устройства. Кроме этого, не лишним будет замерить напряжение в электрической сети.

Кроме этого, не лишним будет замерить напряжение в электрической сети. - Отсутствие дуги при включении аппаратуры.

Дефект зачастую связан с банальным перегревом устройства или повреждением силовых кабелей кабелей в процессе длительной эксплуатации при повышенных температурах. - Аварийное отключение инвертора.

Если в процессе проведения работ аппарат внезапно отключился, то наверняка сработала защита от короткого замыкания между проводами и корпусом. Ремонт устройства в случае возникновения подобного дефекта состоит в нахождении и замене поврежденных элементов силовой цепи инвертора. - Огромное потребление электрического тока при холостой работе.

Типичная неисправность, возникающая вследствие замыкания витков на токопроводящих катушках. Восстановление работоспособности устройства после такой неисправности состоит в полной перемотке катушек и наложении слоя дополнительной изоляции. - Отключение сварочного оборудования через определенный промежуток времени.

Подобное поведение характерно для перегревающихся инверторных электроприборов. Если сварка внезапно выключилась, то нужно дать ей остыть и через 30-40 минут можно продолжить работу. - Посторонние звуки при работе блока питания.

Устранение дефекта заключается в затягивании болтов, стягивающих элементы магниторовода. Помимо этого, неисправность может быть связана с дефектом в крепеже сердечника или замыканием между кабелями.

Важно отметить, что большинство видов работ следует выполнять с использованием паяльника, укомплектованного специальным отсосом. Такой инструмент существенно облегчает работу по нанесению и удалению припоя на посадочные места радиотехнических элементов.

Рекомендации по самостоятельному ремонту

Электрическая схема сварочного аппарата.

Выполняя ремонт сварочных аппаратов инверторного типа следует придерживаться определенного алгоритма:

- При возникновении неисправности, нужно немедленно отключить электрический прибор от сети, дать ему остыть и лишь после этого следует открывать металлических кожух.

- Диагностику необходимо начинать с визуального осмотра электротехнических компонентов инвертора.

Нередки случаи, когда ремонт инверторного сварочного аппарата заключается в простейшей замене поврежденных деталей или пропайке токопроводящих контактов. Визуально увеличившиеся конденсаторы или треснувшие транзисторы нужно заменять в первую очередь. - Если при визуальном осмотре не удалось определить причину неисправности сварочного аппарата, необходимо перейти к проверке параметров деталей при помощи мультиметра, вольтметра и осциллографа.

Наиболее частые поломки силовых блоков связаны с нарушением работы транзисторов. - После замены электротехнических элементов стоит перейти к проверке печатных проводников, расположенных на плате инвертора.

При обнаружении оторванных или поврежденных дорожек на печатной плате сварочного инструмента нужно немедленно устранить дефект путем запаивания перемычек или восстановления дорожек при помощи медной проволоки необходимого сечения. - По завершению работы с дорожками имеет смысл перейти к обслуживанию разъемов.

Если инверторный прибор переставал работать постепенно, то возможно имеет место быть плохой контакт в соединительных разъемах. В таком случае достаточно промерять все контакты при помощи мультиметра и зачистить разъемы обыкновенным бытовым ластиком. - Несмотря на то, что неисправности сварочного инвертора редко бывают связаны с диодными мостами, будет не лишним проверить и их работоспособность.

Проводить диагностику данного электротехнического элемента лучше в выпаянном виде. Если все ножки моста прозваниваются накоротко, то следует выполнить поиск неисправного диода и произвести его замену. - Последним этапом в ремонте инвертора служит проверка платы и пультов управления.

Диагностика всех компонентов платы должна производиться при помощи высокоразрешающего осциллографа.

Если диагностика проведена, но обнаружить что сломалось в сварочном аппарате не удалось, следует прекратить самостоятельный ремонт и обратиться в специализированные мастерские.

При выполнении самостоятельных ремонтных работ следует не забывать о правилах безопасности:

- нельзя использовать электрические приборы без защитного верхнего кожуха;

- проведение всех диагностических и ремонтных работ следует осуществлять на полностью обесточенном оборудовании;

- удаление скопившейся пыли и грязи безопаснее всего проводить при помощи воздушного потока, формируемого компрессором или баллоном с сжатым газом;

- очистку печатных плат необходимо производить с использованием нейтральных растворителей, нанесенных на специальную кисточку;

- длительное хранение электрических приборов нужно производить в сухих помещениях в полностью выключенном состоянии.

Большинство инверторных электроприборов поставляется в комплекте с сопроводительной документацией. В этих бумагах можно отыскать описание наиболее типичных неисправностей и методов ремонта. Поэтому, при возникновении неисправностей следует внимательно изучить документацию и лишь потом приступать к ремонтным работам.

Заключение

Самостоятельный ремонт может производится в домашних условиях. Основные неисправности инверторов связаны с выбором неправильного режима работы или выходом из строя радиоэлементов.

Некоторые неисправности сварочного полуавтомата можно определить визуально. Существует всего несколько причин из-за которых не включается сварочный инвертор. Большинство причин поломки работающего инвертора связаны с сгоревшими конденсаторами или пробитыми сварочными транзисторами.

Ремонт сварочного полуавтомата в Украине.

Цены на Ремонт сварочного полуавтомата на Prom.ua

Цены на Ремонт сварочного полуавтомата на Prom.ua

в Украине, в товарах / по продавцам

Автоматы и полуавтоматы сварочные

Ремонт и обслуживание сварочного оборудования

Инверторы сварочные

Ремонт пылесосов

Ремонт и обслуживание компьютерной техники

Ремонт и установка другой бытовой техники

Диоды

Микросхемы

- Сварочний апарат полуавтомат

- Полуавтомат зварювальний

- Диодный мост 50а

- Запчасти к полуавтомату сварка

- Сварка напівавтомат

Ремонт Сварочных Аппаратов

Доставка по Украине

Цену уточняйте

РЕМИН ЧП

Ремонт и сервисное обслуживание сварочных аппаратов инверторного типа

Услуга

от 400 грн/услуга

СВАРМАСТЕР

Сварочный полуавтомат Минск МGА MIG/MMA-380N IGBT

Доставка по Украине

6 887 грн

Купить

ИНТЕРНЕТ МАГАЗИН БЕНЗО-ЭЛЕКТРО ИНСТРУМЕНТА

СЕРВИС ЦЕНТР РЕМОНТ СВАРОЧНЫХ АППАРАТОВ

Услуга

100 грн

СВАРКА KRIPTON

СЕРВИС ЦЕНТР РЕМОНТ СВАРОЧНЫХ АППАРАТОВ

Услуга

200 грн

СВАРКА KRIPTON

Микросхема KA3525A

На складе

Доставка по Украине

40 грн

Купить

Сварочный полуавтомат 2в1 инверторный Kaiser MIG-305, работа с газом и без, Съемный «еврорукав» 3 м

На складе в г. Кропивницкий

Кропивницкий

Доставка по Украине

10 300 грн

10 195 грн

Купить

«УКРинструмент» — интернет-магазин строительных инструментов и садовой техники

Сварочный полуавтомат 2в1 инверторный VITALS MASTER 1600SN, работа с газом и без, Съемный «еврорукав» 3 м

На складе в г. Кропивницкий

Доставка по Украине

10 000 грн

8 848 грн

Купить

«УКРинструмент» — интернет-магазин строительных инструментов и садовой техники

Сварочный полуавтомат 2в1 инверторный VITALS MASTER 1600SN, работа с газом и без, Съемный «еврорукав» 3 м

На складе в г. Кропивницкий

Доставка по Украине

8 450 — 8 650 грн

от 2 продавцов

9 000 грн

8 450 грн

Купить

POLOSA — ИНТЕРНЕТ-МАГАЗИН ТОВАРОВ ДЛЯ СТРОИТЕЛЬСТВА, САДА И ДОМА

Ремонт сварочных инверторов и полуавтоматов нал/безнал/ндс

Недоступен

от 400 грн

Смотреть

supervolt

Ремонт и обслуживание компьютерной техники.

Недоступен

Цену уточняйте

Смотреть

Системы тепла

Ремонт мелкой бытовой техники.

Недоступен

Цену уточняйте

Смотреть

Системы тепла

Сварочный полуавтомат Минск МGА MIG/MMA-380N IGBT®

Недоступен

по 6 887 грн

от 2 продавцов

6 705 грн

Смотреть

ИНТЕРНЕТ МАГАЗИН БЕНЗО-ЭЛЕКТРО ИНСТРУМЕНТА

Ремонт Зварювального обладнення

Недоступен

Цену уточняйте

Смотреть

ТзОВ ТЕХМІК

Ремонт мелкой бытовой техники (сервісний центр LUXEON)

Недоступен

Цену уточняйте

Смотреть

Системы тепла

Смотрите также

Диодный мост S50VB100 (выпрямитель сварочного инвертора) 50А 1000В

Недоступен

155 грн

Смотреть

Сварочный аппарат (напівавтомат) Кентавр СПАВ-300 Digit Mini

Недоступен

Цену уточняйте

Смотреть

MEGATOOL

Полуавтомат сварочный Беларусмаш БСА MIG/MMA-410

Недоступен

7 654 грн

Смотреть

ИНТЕРНЕТ МАГАЗИН БЕНЗО-ЭЛЕКТРО ИНСТРУМЕНТА

Сварка полуавтомат CRAFTER RPI-300MG

Недоступен

Цену уточняйте

Смотреть

MEGATOOL

Полуавтомат сварочный Беларусмаш БСА MIG/MMA-410 ®

Недоступен

6 229 грн

Смотреть

ИНТЕРНЕТ МАГАЗИН БЕНЗО-ЭЛЕКТРО ИНСТРУМЕНТА

Ремонт сварочных полуавтоматов

Недоступен

от 200 грн

Смотреть

ТОВ «СВАРСНАБ»

Ремонт сварочных аппаратов, ремонт сварочных инверторов, аргонников

Недоступен

от 200 грн

Смотреть

ТОВ «СВАРСНАБ»

Продавцы

Смотрите также

Диодный мост 50а

Полуавтомат зварювальний

Сварка напівавтомат

Запчасти к полуавтомату сварка

Сварочний апарат полуавтомат

Зварка полуавтомат

Запчасти для инверторных сварочных аппаратов

Kaiser mig-305

Ремонт стабилизаторов напряжения

Сваривание

Сварочные работы полуавтоматом

Дежурка

Операционник

Сварки Vitals

Запчасти для сварки

Ремонт сварочного полуавтомата со скидкой

Ремонт сварочного полуавтомата оптом

Популярные категории

Ремонт и обслуживание техники и оборудования

Ремонт, монтаж, изготовление и наладка промышленного оборудования

Ремонт и обслуживание сварочного оборудования

Промышленное оборудование и станки

Сварочное и паяльное оборудование

Автоматы и полуавтоматы сварочные

Техника и электроника

Компьютерная техника и ПО

Комплектующие для компьютерной техники

Микросхемы

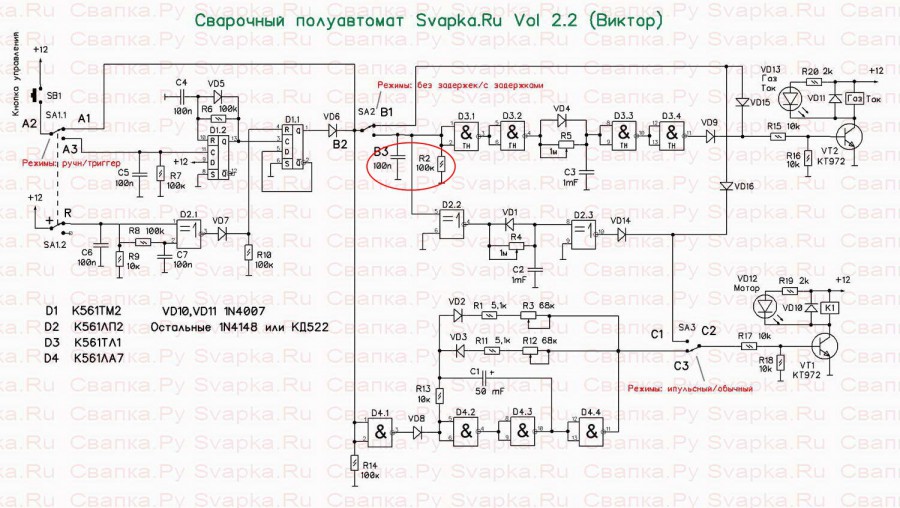

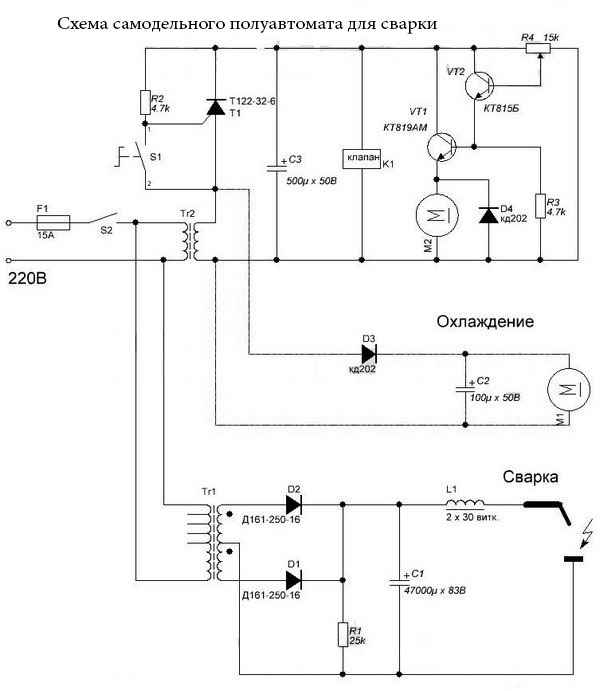

Сварочный полуавтомат своими руками – схема сборки

Сварочный полуавтомат своими руками собрать из инвертора не слишком просто, так как данная задача потребует определенных знаний в области электроники, умения спаивать между собой различные элементы. Нужно обязательно быть хорошо осведомленным в плане ключевых принципов работы оборудования, позволяющего проводить сварочные работы в полуавтоматическом режиме.

Нужно обязательно быть хорошо осведомленным в плане ключевых принципов работы оборудования, позволяющего проводить сварочные работы в полуавтоматическом режиме.

Оглавление:

- Какие нужны комплектующие?

- Как правильно переделать трансформатор от инвертора?

- Как правильно произвести настройку инверторного аппарата для проведения полуавтоматических сварных работ?

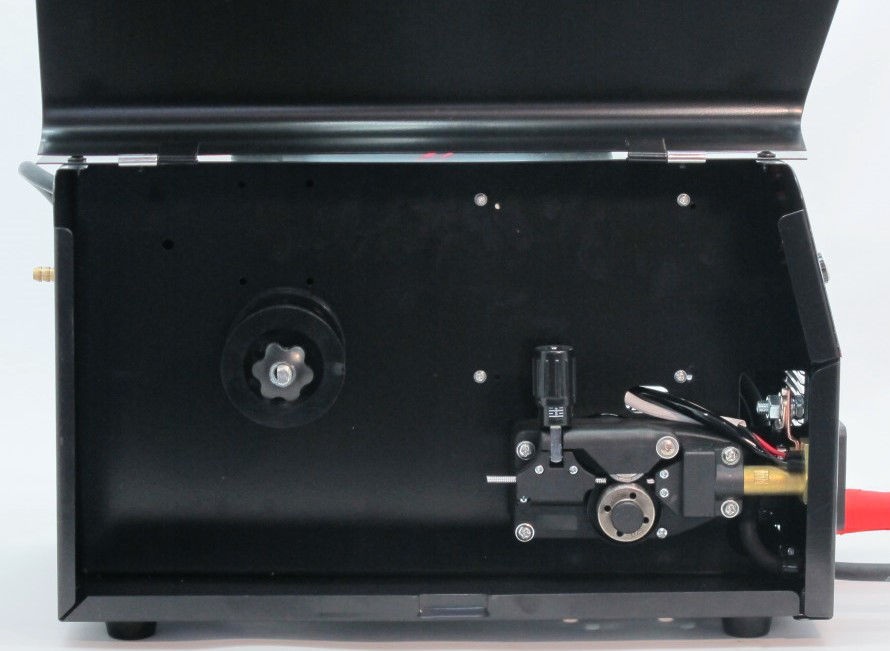

- Как наладить механизм подачи?

- Как осуществляется обмотка дросселя?

- Подведём итог

Какие нужны комплектующие?

Чтобы переделать инверторный аппарат из ручного режима потребуется воспользоваться определенным оборудованием. Также надо иметь под руками ряд комплектующих, без которых полноценное выполнение работ не представляется возможным:

- Так как полуавтоматическая сварка будет работать от инвертора, потребуется взять инвертор, способный сформировать сварочный ток, сила которого будет достигать хотя бы 150 А;

- Специальный механизм, обеспечивающий равномерную и постоянную подачу проволоки;

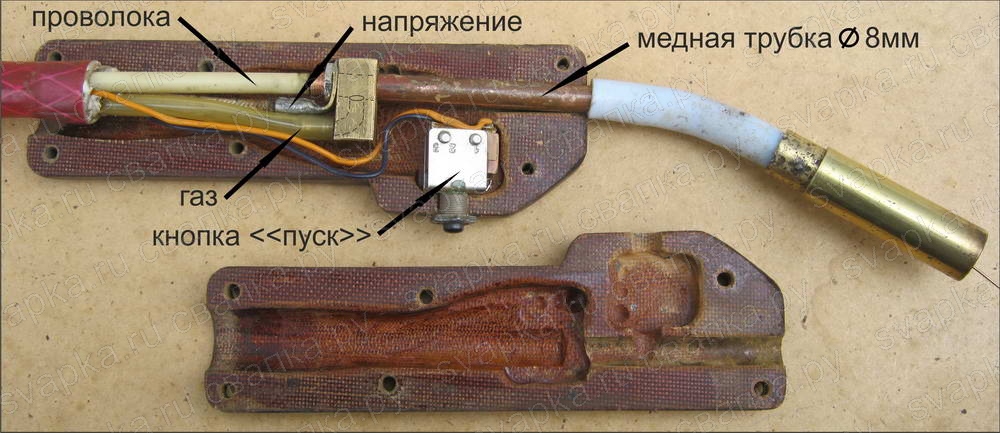

- Горелка, которая представляет собой ключевой рабочий элемент;

- Шланг требуемого диаметра, через который будет происходить подача проволоки;

- Еще один шланг, по которому в зону сваривания металла будет подаваться специальный защитный газ;

- Катушка с намотанной на нее сварочной проволокой, однако, эту деталь придется определенным образом переделать;

- Специальный блок электронного типа, через который и будет осуществляться управление работой самодельного сварочного полуавтомата.

Наибольшее внимание необходимо уделить подающему устройству, которое отвечает за подачу проволоки в зону сварки. Для получения максимально аккуратного шва без различных дефектов с внешней стороны, скорость подачи проволоки в самодельном сварочном полуавтомате подбирается такая, чтобы проволока успевала полностью расплавляться и формировать качественный шов.

Стоит отметить, что в процессе полуавтоматической сварки может использоваться проволока различного диаметра и изготовленная из разных материалов, соответственно показатель расплавления будет различным. Чтобы работать со сварочными полуавтоматами было как можно удобнее, в самодельной конструкции должен быть предусмотрен механизм регулировки скорости устройства, которое будет подавать проволоку.

Как правильно переделать трансформатор от инвертора?

Чтобы получить в конечном счете качественный полуавтоматический сварочный аппарат, необходимо подвергнуть определенным переделкам трансформатор инвертора. Сделать это самостоятельно не слишком трудно, однако, для этого придется следовать ряду определенных правил.

Сделать это самостоятельно не слишком трудно, однако, для этого придется следовать ряду определенных правил.

Прежде всего, нужно сделать обмотку трансформатора. Для этого понадобится медная полоска и обмотка из термобумаги. Нужно найти именно полосу, проволока для этих целей не подойдет, так как собранный по такому методу своими руками сварочный полуавтомат станет очень сильно нагреваться.

Вторичная обмотка также нуждается в определенной переделке. В схему сварочного полуавтомата нужно внести еще одну обмотку трансформатора, включающую в себя три слоя жести.

Данное технологическое решение способствует значительному увеличению проводимости токов. Чтобы знать, как сделать сварочный полуавтомат своими руками, нужно помнить о необходимости внесения в схемы сварочных полуавтоматов вентилятора, который будет использоваться для того, чтобы качественно охлаждать всю конструкцию, не допуская ее перегрева.

Как правильно произвести настройку инверторного аппарата для проведения полуавтоматических сварных работ?

Чтобы внести определенные изменения в схемы самодельных сварочных аппаратов-полуавтоматов, нужно сначала полностью обесточить данную конструкцию. Для дополнительной защиты от перегрева на радиаторах нужно установить входной и выходной выпрямитель, а также силовые ключи.

Когда все эти действия будут произведены, силовую часть сварочного аппарата соединяют с блоком управления и пробуют подключить его к электросети. Сначала должен загореться индикатор, говорящий о том, что изделие подключено. Перед тем как опробовать изделие в сварке, к выходам нужно подключить осциллограф и с его помощью постараться отыскать электрические импульсы, частота которых должна находиться в пределах от 40 до 50 кГц. Между ними должен сохраняться промежуток 1,5 мкс – этого эффекта можно добиться благодаря изменению входного напряжения. Как только оптимальное напряжение будет найдено, можно попробовать подключить сварочную проволоку и сварить две заготовки.

Как наладить механизм подачи?

Для этого потребуется взять два подшипника, величина которых должна соответствовать типоразмеру 6202, также понадобится электродвигатель от автомобильных дворников, причем чем меньше будет его размер, тем лучше.

Когда будет производиться выбор сварочного аппарата и его соответствие схеме сварочного полуавтомата, необходимо тщательно проверить, чтобы он вращался строго в одном направлении. Помимо этого, нужно будет взять ролик с диаметром ровно 25 мм. Его насаживают поверх резьбы на вал электромотора. Все нестандартные элементы конструкции производятся самостоятельно – так в последующем будет гораздо легче производить ремонт сварочных полуавтоматов своими руками.

Механизм подачи включает в себя две пластины, на которых установлены подшипники. Между ними находится ролик с подключенным к нему электродвигателем. Пластины сжимаются за счет пружины, этот же элемент схемы самодельного механизма подачи позволяет прижимать подшипники к ролику. Сборка механизма производится на специальной текстолитовой пластине, ее толщина составляет порядка 5 мм. Делают это таким образом, чтобы сварочная проволока выходила из механизма в районе разъема.

Между ними находится ролик с подключенным к нему электродвигателем. Пластины сжимаются за счет пружины, этот же элемент схемы самодельного механизма подачи позволяет прижимать подшипники к ролику. Сборка механизма производится на специальной текстолитовой пластине, ее толщина составляет порядка 5 мм. Делают это таким образом, чтобы сварочная проволока выходила из механизма в районе разъема.

Этот разъем, в свою очередь, будет подключаться к сварочному рукаву, установленному на передней части корпуса. К этой же пластине подключается катушка с намотанной проволокой. Чтобы катушка хорошо держалась на механизме подачи, под нее делают специальный вал, который крепится перпендикулярно к текстолитовой пластине. С краю у вала должна быть нарезана резьба, чтобы катушка как можно плотнее садилась на него.

Принципиальная схема сварочного полуавтомата, изготовленного самостоятельно, отличается практичностью, надежностью и экономичностью. Стоит отметить, что наверняка конструкция будет выглядеть не слишком привлекательно, однако по своим эксплуатационным характеристикам она практически ничем не будет отличаться от профессионального промышленного оборудования.

Как осуществляется обмотка дросселя?

Чтобы дроссель работал надежно и при этом не перегревался при прохождении через него электрического тока, нужно воспользоваться трансформатором ОСМ-0,4, мощность которого составляет 400 Вт. Кроме того, при изготовлении качественной конструкции придется воспользоваться эмальпроводом, диаметр которого минимум должен составлять 1,5 мм, однако, лучше брать с небольшим запасом, например, 1,8 мм.

Следует намотать на дроссель два слоя провода, причем они должны быть качественно изолированы друг от друга. Провода в каждом из них укладывают как можно более плотно – это нужно для получения качественной индукционной катушки. На следующем этапе следует воспользоваться алюминиевой шиной размерами 2,8х4,65 мм.

Ее наматывают в один слой, изготавливая 24 витка, а оставшиеся концы делают длиной приблизительно по 30 см. В дальнейшем нужно будет собрать сердечник, между ним и катушкой должен быть зазор размером приблизительно 1 мм. Чтобы соединение получилось как можно более жестким, между сердечником и обмотками нужно будет проложить небольшие кусочки текстолита.

В дальнейшем нужно будет собрать сердечник, между ним и катушкой должен быть зазор размером приблизительно 1 мм. Чтобы соединение получилось как можно более жестким, между сердечником и обмотками нужно будет проложить небольшие кусочки текстолита.

Для питания схемы управления также необходимо воспользоваться трансформатором, причем данную конструкцию собирать самостоятельно совершенно необязательно, так как можно по небольшой цене приобрести готовое изделие. Главным критерием является то, что конструкция должна выдавать 24 В при силе тока около 6 А.

Подведём итог

Если вся конструкция будет правильно собрана, то ею будет очень удобно пользоваться, а срок ее службы будет превышать даже профессиональные аппараты. Однако при неправильной сборке наиболее уязвимым элементом конструкции будет регулятор подачи проволоки, поэтому временами данные элементы будут нуждаться в проведении ремонтных или профилактических работ.

В остальном, сваривать металлические детали с помощью полуавтоматического аппарата, собранного своими руками, довольно-таки удобно и просто, так как эта технология значительно проще по сравнению с традиционной ручной электродуговой сваркой.

Ремонт сварочных аппаратов Ресанта — возможные причины поломки

Ремонт сварочных аппаратов Ресанта — возможные причины поломки

Сварочное оборудование Ресанта, как и любое другое, подвержено выходу из строя в силу различных причин. В зависимости от типа сварочного устройства, различается набор распространенных поломок. В данной статье представлен обзор, посвященный изучению распространенных поломок оборудования Ресанта и их возможных причин.

Поломки инверторного оборудования

Ремонт сварочного инвертора Ресанта чаще всего осуществляется в связи со следующими причинами:

- Нарушение требований по эксплуатации инверторного оборудования, обозначенных в инструкции. Специалисты по ремонту сварочного оборудования настоятельно рекомендуют использовать технику строго в рамках обозначенной расчетной нагрузки.

То есть, если в инструкции производитель требует устраивать технике перерыв каждые 7 минут, это требование следует выполнять. Несоблюдение этого требования приводит к перегреву температурного реле и последующей блокировке транзистора/трансформатора.

То есть, если в инструкции производитель требует устраивать технике перерыв каждые 7 минут, это требование следует выполнять. Несоблюдение этого требования приводит к перегреву температурного реле и последующей блокировке транзистора/трансформатора. - Использование сварочного оборудования не по назначению. Оборудование должно использоваться строго по назначению. Если устройство предназначено исключительно для работы с тонкостенным металлом, то не стоит возлагать на него задачи по работе с металлом имеющим толстые стенки. Это опять же может привести к выходу из строя термореле и транзистора/трансформатора.

- Ослабление контактов в разъемных соединениях, их окисление, загрязнение электродов. Эти ошибки могут привести к короткому замыканию и выходу аппарата из строя без возможности его починки.

- Наличие повреждений в сварочном кабеле, непосильная нагрузка на щиток. Устранить такую проблему можно самостоятельно, заменив питающий кабель на исправный либо поменяв электрический щиток на более мощный.

- Попадание внутрь корпуса пыли, металлической стружки и т. д. В таких случаях бывает достаточно провести чистку устройства. Во избежание этой проблемы следует соблюдать правила эксплуатации аппарата: не работать вблизи включенной болгарки, проезжей части, распила деревьев и пр.

- Неадекватно подобранный ток. Сварочный ток должен соответствовать размеру электрода, его типу и скорости сварки. В этом случае ремонт сварочного инвертора Ресанта может и не потребоваться, бывает достаточно настроить работу корректно.

- Повреждение модуля инвертора. Это наиболее серьезная проблема, для решения которой не обойтись без помощи профессионалов. Причины могут быть разными — от механических ударов до заводского брака. Для устранения такой проблемы сварки Ресанта, цены на ремонт обычно наиболее высокие.

Ремонт сварочных полуавтоматов

Ремонт сварочных аппаратов Ресанта этого типа чаще всего производится по следующим причинам:

- Нарушение условий эксплуатации оборудования: чрезмерно длительная работа устройств без перерыва, работа во влажном помещении, использование в качестве резака по слишком толстому металлу и пр.

)

) - Неверно подобранный сварочный ток. Чтобы избежать этой ошибки следует четко следовать инструкции.

- Проблемы с кабелем — разрыв, окисление контактов. Если в ходе обследования кабеля будут выявлены его дефекты, то проблема решится путем замены кабеля на новый.

Особенности ремонта аргонодуговых аппаратов

Ремонт сварочных аппаратов Ресанта этого типа чаще всего производится по следующим причинам:

- Перебои в уровне напряжения питающей сети способны вывести из строя непосредственно транзистор или трансформатор. Кроме того, возможные перегорания контактов и короткие замыкания внутри электрического контура.

- Загрязнение элементов внутри корпуса. Эта проблема очень распространена. Чтобы ее избежать, следует хранить устройство в защитном корпусе, а работы производить вдали от пыльных автотрасс, мест работы болгаркой, продуваемых площадей и мест работы с деревом.

- Ошибки, связанные с подключением аппарата. Чтобы исключить эту ошибку, следует обратиться к инструкции по эксплуатации оборудования и внимательно проверить корректность подключения устройства к сети.

Особенности ремонта аппаратов плазменной резки

Оборудование плазменной резки активно используется в металлообрабатывающей отрасли, в строительстве и в автомобильной отрасли.

Ремонт сварочных аппаратов Ресанта этого типа чаще всего производится по следующим причинам:

- Резкие и существенные перепады уровня напряжения в электрической сети. Перед включением оборудования следует проверить напряжение в сети.

- Физическая изношенность конструктивных элементов и комплектующих аппарата. Для решения поломки подобного характера потребуется замена узла, истратившего свой ресурс.

- Короткое замыкание: внутреннее или внешнее. Вне зависимости от того, на каком участке электрического контура произошла авария, следует немедленно вынуть из сети сварочный аппарат и пригласить электрика для ремонта домовой электросети. Сварочное оборудование для ремонта лучше доверить профессионалу.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Ремонт сварочных аппаратов | Калининград Горького 107

Сервисный центр:

Калининград, ул. Горького, 107

Горького, 107

8 (911) 472-80-51

В нашем магазине вы можете купить новый сварочный аппарат.

Посмотреть каталог сварочных аппаратов

Наш сервисный центр производит ремонт сварочных аппаратов. В самых разных сферах промышленности и производства очень часто необходимо получить надёжное неразъёмное соединение металлов и их сплавов. Этот технологический процесс называется сварка. Для осуществления процесса сварки применяются специальные устройства — сварочные аппараты. Аппараты для сварки в своей основе имеют источник питания (трансформатор, выпрямитель или инвертор), который преобразует ток из электросети в сварочный (с нужными вольтамперными характеристиками). Нагрузка, оказываемая на сварочные аппараты, нередко приводит к их выходу из строя. И тогда не обойтись без ремонта сварочных аппаратов. Сегодня производители предлагают большое разнообразие моделей и типов аппаратов для сварки.

Сварочные трансформаторы — самый простой и распространённый тип сварочного агрегата. Подходят они только для сварки чёрных металлов, а использование переменного тока приводит к непостоянству дуги и низкому качеству сварки. Сварочные выпрямители позволяют работать даже с алюминием, дуга получается ровной и стабильной, а сварные швы — ровными и крепкими. Одним из последних достижений в области сварки является сварочный инвертор. Инверторные аппараты обладают возможностью тонкой и точной регулировки характеристик электрической дуги. Это позволяет работать с тонким листовым металлом, шов получается очень ровным, к тому же, инверторы нечувствительны к перепадам напряжения. Сварочный инвертор имеет небольшие габариты, малый вес, обладают многофункциональностью и автоматизацией настроек.

Подходят они только для сварки чёрных металлов, а использование переменного тока приводит к непостоянству дуги и низкому качеству сварки. Сварочные выпрямители позволяют работать даже с алюминием, дуга получается ровной и стабильной, а сварные швы — ровными и крепкими. Одним из последних достижений в области сварки является сварочный инвертор. Инверторные аппараты обладают возможностью тонкой и точной регулировки характеристик электрической дуги. Это позволяет работать с тонким листовым металлом, шов получается очень ровным, к тому же, инверторы нечувствительны к перепадам напряжения. Сварочный инвертор имеет небольшие габариты, малый вес, обладают многофункциональностью и автоматизацией настроек.

Сервисный центр по ремонту сварочных аппаратов — Калининград, ул. Горького, 107

8 (911) 472-80-51

Неисправности и ремонт сварочных аппаратов

Сварочный аппарат — сложной техническое устройство, и каким бы совершенным и технологичным оно не было, со временем в процессе эксплуатации могут возникать неисправности, которые потребуют квалифицированного вмешательства специалистов. Ремонт сварочных аппаратов своими руками — задача рискованная, т.к. проведение ремонта аппаратов для сварки требует специальных навыков и опыта, также для полноценного ремонта инверторных сварочных аппаратов могут потребоваться запасные детали. Большинство поломок случается из-за попадания грязи, пыли или влаги, неправильных условий эксплуатации, несоблюдения технических предписаний и т.п. При возникновении поломок и неисправностей сварочных апаратов необходимо обращаться в специализированные сервисы, которые проведут точную диагностику прибора и произведут необходимый ремонт сварочных аппаратов.

Ремонт сварочных аппаратов своими руками — задача рискованная, т.к. проведение ремонта аппаратов для сварки требует специальных навыков и опыта, также для полноценного ремонта инверторных сварочных аппаратов могут потребоваться запасные детали. Большинство поломок случается из-за попадания грязи, пыли или влаги, неправильных условий эксплуатации, несоблюдения технических предписаний и т.п. При возникновении поломок и неисправностей сварочных апаратов необходимо обращаться в специализированные сервисы, которые проведут точную диагностику прибора и произведут необходимый ремонт сварочных аппаратов.

Следует помнить, что обнаружить причины неисправности аппаратов для сварки не просто, особенно это относится к инверторным моделям, которые представляют собой сложные устройства со множеством электронных деталей.

Мы осуществляем ремонт сварочных инверторов любой сложности, к вашим услугам квалифицированный и недорогой ремонт сварочного оборудования в Калининграде. Если у вас сломался аппарат для сварки — обращайтесь в наш сервисный центр — мы знаем как правильно отремонтировать любой аппарат для сварки.

Мастерская по ремонту сварочных аппаратов в Калининграде

Неисправности сварочного аппарата

- Аппарат не включается

- Самопроизвольное отключение в процессе работы

- Посторонние шумы и перегрев

- Нестабильная сварочная дуга

- Частое залипание электродов

- Низкое значение сварочного тока и его плохая регулировка

Основные причины поломки

- Нарушение режимов эксплуатации (интенсивность, продолжительность работ, температура воздуха и т.п.)

- Скачки напряжения;

чрезмерно низкое или очень высокое напряжение - Сварка несоответствующих материалов

- Механические повреждения аппарата

- Работа аппарата при появлении признаков неисправности

Ремонт сварочного оборудования в Калининграде

- Ремонт инверторных сварочных аппаратов

- Ремонт сварочных инверторов

- Ремонт сварочных трансформаторов

- Ремонт сварочных полуавтоматов

- Ремонт сварочного оборудования

- Ремонт аппаратов для сварки

- Ремонт сварочной техники

- Ремонт сварочного аппарата инверторного типа

- Ремонт сварочных аппаратов Ресанта

- Ремонт сварочного аппарата Фубаг

- Ремонт сварочных аппаратов Fubag

- ремонт сварочных аппаратов Ewm

Сервисный центр ремонта аппаратов для сварки в Калининграде

К особенностям ремонта приборов для сварки можно отнести тот факт, что иногда без частичного устранения неполадок невозможно выявление всех неисправностей прибора. В процессе устранения неисправностей могут выявиться дефекты, которые нельзя было обнаружить, не проведя ремонт частично. Наш сервисный цент по ремонту сварочных аппаратов в Калининграде предлагает комплексный ремонт при обязательном согласовании всех этапов работ с клиентом.

В процессе устранения неисправностей могут выявиться дефекты, которые нельзя было обнаружить, не проведя ремонт частично. Наш сервисный цент по ремонту сварочных аппаратов в Калининграде предлагает комплексный ремонт при обязательном согласовании всех этапов работ с клиентом.

Обслуживаем самые распространённые марки сварочных аппаратов: Сварог, Интерскол, Калибр, Кедр, Robbyx, FoxWeld, Ресанта, Defort, Fubag, Inforce.

Ремонт сварочных аппаратов в Калининграде

8 (911) 472-80-51

Сварка для начинающих: Полное руководство

Сварщики несут ответственность за ремонт конструкций в любых сложных условиях, будь то под водой или в открытом космосе.

Независимо от того, являетесь ли вы сварщиком-самоучкой или заинтересованы в карьере сварщика, вы можете начать работу с этого исчерпывающего руководства по сварке.

Что такое сварка?

Сварка представляет собой простой процесс соединения двух кусков металла с расплавленным материалом. Как бы просто это ни звучало, это влечет за собой использование различных методов сварки.

Как бы просто это ни звучало, это влечет за собой использование различных методов сварки.

Наиболее распространенным классом сварки является дуговая сварка. Дуговая сварка является самой простой формой сварки, и с нее должны начинать все новички.

Поскольку дуговая сварка является отдельной категорией, она охватывает ряд методов сварки, таких как сварка электродом, сварка металлом в среде инертного газа и сварка вольфрамовым электродом в среде инертного газа. Эти способы сварки удобны и широко используются в промышленности.

Вот подробное описание этих методов сварки.

Сварка электродом

Сварка электродом также называется дуговой сваркой защищенным металлом или SMAW. Это один из старейших и широко используемых методов сварки из-за его простоты. В отличие от сварки TIG и MIG, при которой используются газовые баллоны, на нее не влияет ветер. Это делает его популярным выбором для сварки на открытом воздухе.

Основы сварки электродом

Сварщики выполняют электродуговую сварку, создавая электрическую дугу между заготовкой и металлическим электродом. Электрический ток, проходящий через электрод, расплавляет его, так что на заготовке образуется сварочная ванна. Электрод имеет плавящееся флюсовое покрытие, защищающее сварочную ванну от коррозии и загрязнения из окружающей среды. Это похоже на то, как защитный газ защищает сварной шов при сварке TIG и MIG.

Электрический ток, проходящий через электрод, расплавляет его, так что на заготовке образуется сварочная ванна. Электрод имеет плавящееся флюсовое покрытие, защищающее сварочную ванну от коррозии и загрязнения из окружающей среды. Это похоже на то, как защитный газ защищает сварной шов при сварке TIG и MIG.

Флюс плавится, образуя слой шлака поверх сварного шва. Этот защитный слой следует снять после остывания сварного шва.

Преимущества сварки электродом

Ниже перечислены основные преимущества сварки электродом.

- Этот метод сварки является портативным. Сварку стержнем можно выполнять на относительно толстых металлических участках. Оборудование не особенно тяжелое; следовательно, его можно легко транспортировать в разные места. Нет необходимости в механизме подачи проволоки или любом другом дополнительном оборудовании, таком как газовый баллон.

- Сварка электродом является одним из наиболее подходящих вариантов для сварки на открытом воздухе.

Сварка газом невозможна на открытом воздухе, особенно при сильном ветре.

Сварка газом невозможна на открытом воздухе, особенно при сильном ветре. - Несмотря на то, что научиться этому легче, чем сварке TIG, освоение сварки электродами требует определенного уровня практики.

- Сварку электродом можно выполнять, даже если поверхность не идеально чистая. Это можно сделать на металлических поверхностях, имеющих ржавчину или прокатную окалину.

Недостатки

- Сварка электродом

- требует более высокого уровня навыков по сравнению со сваркой MIG

- При сварке электродом образуется много шлака и брызг, что может затруднить процесс.

- Возможно снижение эффективности из-за необходимости очистки от шлака.

- Сварной шов не такой надежный и качественный, как сварка TIG.

, поскольку электрод должен находиться на определенном расстоянии от заготовки во время ее плавления.

Оборудование для обеспечения безопасности

Перед сваркой помните, что самое главное — это ваша личная безопасность. Этому следует отдать более высокий приоритет, чем чему-либо другому.

Этому следует отдать более высокий приоритет, чем чему-либо другому.

Для любого сварочного оборудования, которое вы развернули, вы всегда должны обращаться к руководству пользователя перед его использованием. Полностью соблюдайте инструкции по технике безопасности, предоставленные производителем оборудования.

Вы должны иметь под рукой подходящее защитное оборудование для защиты от ультрафиолетовых лучей, тепла и искр, образующихся при дуговом разряде. Обязательно защитите свое тело одеждой с длинными рукавами из огнестойкого материала. Наденьте защитные очки и шлем для защиты глаз и головы.

При сварке электродами флюс выделяет тяжелые пары. Следовательно, в любом месте, где вы выполняете сварочные работы, должна быть обеспечена достаточная вентиляция. Если вы выполняете сварку на открытом воздухе, вам не нужно слишком беспокоиться о вентиляции.

Но в закрытых помещениях надлежащая вентиляция является важной мерой безопасности. Вы должны развернуть вытяжку, чтобы она вытягивала пары из окружающей среды.

Сварочное оборудование

Если вы новичок, вы можете использовать универсальный сварочный аппарат. Это позволит вам попрактиковаться в различных методах сварки, таких как дуговая сварка, TIG и MIG. Вы также можете купить специальный сварочный аппарат, который будет намного экономичнее.

Зажим заземления

Заземляющий зажим также доступен со сварочным аппаратом. Вы должны подключить зажим заземления к сварочному аппарату и зажать его на свариваемом металлическом участке.

Удаление шлака

Сварка электродами покроет заготовку шлаком, который необходимо удалить, когда свариваемая часть достаточно остынет. Вы можете отколоть затвердевший шлак с помощью шлаковой крошки и молотка.

Для получения более качественной поверхности можно очистить сварную часть, где был снят шлак, проволочной щеткой.

Выбор подходящего электрода

На рынке представлено множество электродов для стержневой сварки. Вы должны выбрать наиболее подходящий электрод в соответствии с потребностями вашего проекта. Некоторые из наиболее часто используемых сварочных электродов включают 7018, 7024, 7014, 6013, 6012, 6011 и 6010.

Некоторые из наиболее часто используемых сварочных электродов включают 7018, 7024, 7014, 6013, 6012, 6011 и 6010.

Если вы свариваете мягкую сталь, вы можете использовать любой стержневой электрод E70 или E60. Модель 6013 — прекрасный вариант для начинающих, хотя модель 7018 чрезвычайно популярна из-за прочности при сварке.

Чтобы понять, какой сварочный электрод вам нужен, вы должны знать, что означают 4 цифры.

Первые 2 цифры указывают наименьшую прочность на растяжение. Например, электрод, который начинается с цифры 60, означает, что его прочность на растяжение составляет 60 000 фунтов на квадратный дюйм. Это число должно соответствовать прочностным характеристикам основного материала.

Цифра 3 rd указывает позиции, для которых можно использовать сварочный электрод. Номер один означает, что электрод можно использовать в любом положении. Цифра 2 означает, что электрод следует использовать только в горизонтальном положении.

Цифра 4 th указывает ток, который можно использовать для электрода, а также покрытие электрода. Вот расшифровка цифр. За цифрами следует тип покрытия. В скобках указан вид сварочного тока.

Вот расшифровка цифр. За цифрами следует тип покрытия. В скобках указан вид сварочного тока.

0 – целлюлоза натрия (дцеп)

1 – целлюлоза калия (дцен, дцеп, ац)

2 – двуокись титана натрия (дцен, ац)

3 – двуокись титана калия (дцен, ац)

4 – порошок железа титания (dcen, dcep, ac)

5 – натрий низководородный (dcep)

6 – калий маловодородный (dcep, ac)

7 – порошок железа оксид железа (dcep, ac)

8 – порошок железа низководородный (dcen, dcep, ac)

Устройство для сварки электродом

Настройка сварочного аппарата представляет собой довольно простую задачу, так как само оборудование довольно простое по сравнению с другими типами сварочных аппаратов. Имейте в виду, что на настройки полярности влияет тип электрода, который вы используете для проекта. Всегда дважды проверяйте, задействованы ли DC+/DC-/AC.

Для практики вы можете начать с 6013 электродов, используя дцен на стальной пластине толщиной около 3/16 дюйма.

Нанесение первого сварного шва

После того, как вы настроили сварочный аппарат в соответствии с руководством пользователя, пора начинать сварку. Дважды проверьте, чтобы убедиться, что все настройки верны. Как только это будет сделано, вы можете разместить несколько кусков металлолома толщиной 3/16 дюйма, чтобы создать стыковой сварной шов.

Поскольку сварка стержнем требует определенных навыков, настоятельно рекомендуется сначала попрактиковаться на стальном ломе, а затем перейти к сварочным работам. Продолжайте практиковаться, пока не освоитесь и не почувствуете уверенность в сварке электродом.

Поджигание электрода для создания дуги часто является самой сложной частью процесса. Вы можете освоить этот шаг с большим количеством практики. В остальном процесс сварки достаточно прост.

Сварка МИГ

Сварка МИГ также известна как дуговая сварка металлическим газом или GMAW. Сам МиГ расшифровывается как металлический инертный газ.

Сварка MIG очень популярна, потому что это самая простая процедура сварки для начинающих. Он хорошо подходит для сварки автозапчастей и ремонта дома. Сварка MIG часто используется для соединения низколегированных сталей.

Он хорошо подходит для сварки автозапчастей и ремонта дома. Сварка MIG часто используется для соединения низколегированных сталей.

При сварке MIG дуга создается между проволочным электродом и металлической заготовкой. Это постепенно расплавляет проволочный электрод, который используется для создания сварного соединения.

Вы можете легко и точно подавать проволочный электрод с помощью электродного пистолета, который соединен со сварочным аппаратом MIG. Кроме того, горелка MIG подает контролируемое количество защитного газа для защиты сварочной ванны от загрязнения.

Преимущества сварки MIG

Производительность

Одним из самых больших преимуществ сварки MIG, помимо простоты использования, является высокая производительность и низкие затраты на очистку. Вы экономите много времени, так как вам не нужно заменять электроды или удалять шлак. Таким образом, сварка MIG имеет значительно более высокую производительность, чем сварка электродом.

Низкая стоимость

Вы можете приобрести надежный сварочный аппарат MIG менее чем за 500 долларов. Хорошим выбором является сварочный аппарат Hobart 500559 MIG. Затем вы должны потратить небольшую сумму на газ и проволочный электрод, чтобы начать сварку MIG. Благодаря упомянутой выше повышенной производительности затраты на сварку будут дополнительно снижены. Это идеально подходит для малого бизнеса.

Хорошим выбором является сварочный аппарат Hobart 500559 MIG. Затем вы должны потратить небольшую сумму на газ и проволочный электрод, чтобы начать сварку MIG. Благодаря упомянутой выше повышенной производительности затраты на сварку будут дополнительно снижены. Это идеально подходит для малого бизнеса.

Простота в освоении и установке

Любой человек может сразу научиться сварке с помощью этой техники. В результате сварка MIG является лучшим выбором для любителей и домашних сварщиков. Вы можете настроить сварочный аппарат MIG за несколько минут и приступить к работе.

High Quality

В методе сварки MIG используется защитный газ для защиты сварочной ванны от загрязнения окружающей средой. Конечным результатом является надежный и чистый сварной шов. Вам не нужно откалывать затвердевший шлак. Сварка также очень точная, так как вы можете использовать обе руки для управления сварочной горелкой MIG. Вы также можете изменить скорость подачи, регулируя напряжение, что делает этот процесс очень универсальным и гибким.

Проволока для сварки MIG

Проволока для сварки MIG должна правильно вставляться в сварочный аппарат, чтобы аппарат мог подавать ее через сварочный пистолет в соединение.

Размеры проволоки

Ваш сварочный аппарат может иметь рулон порошковой проволоки. Для сварки MIG вам понадобится более толстая проволока для соединения более толстых металлических секций.

Для наилучшего качества сварки следует использовать самую тонкую проволоку. Вот несколько рекомендаций по выбору сварочной проволоки.

Проволока диаметром 0,23 дюйма подходит только для небольших сварочных аппаратов MIG и сварки тонких металлических листов калибром от 16 до 24 калибра.

Проволока 0,3 дюйма – сварочные аппараты MIG часто поставляются с проволокой такой толщины. Эта проволока подходит для сварки листов толщиной до 1/8 дюйма.

Проволока 0,35 дюйма — этот провод подходит для начинающих. Он подходит для сварки металлических профилей толщиной до ¼ дюйма.

0,45-дюймовая проволока — это часто лучший выбор для промышленной сварки, поскольку проволоки такой толщины достаточно для металлических профилей толщиной более ¼ дюйма.

Сварочный газ

Для MIG требуется защитный газ для защиты расплавленного сварного шва от коррозии, пока он горячий. Вот краткое руководство о важных характеристиках защитных газов и о том, как их выбирать для своих проектов.

Пористость

Пористость просто относится к отверстиям, которые образуются в сварном шве. Вы хотели бы избежать этого дефекта, так как отверстия ослабляют сварной шов, делая его ненадежным.

Довольно часто именно газы в атмосфере приводят к пористости. Поэтому защитный газ используется для защиты сварного шва от неблагоприятного воздействия атмосферы. Если защитный газ не используется, то сварной шов будет реагировать с азотом и кислородом из атмосферы, что сделает его пористым.

Если вы используете сварочную проволоку с флюсовой сердцевиной, вам не о чем беспокоиться, так как сердцевина выделяет защитные газы, защищающие сварочную ванну.

Лучше всего обеспечить оптимальный поток защитного газа из баллона, чтобы обеспечить прочный и надежный сварной шов без пористости. Выпуск слишком большого количества газа не является хорошей идеей, так как это может снизить температуру расплавленного сварного шва. Вы должны найти баланс между достаточным потоком газа и высокой температурой.

Выпуск слишком большого количества газа не является хорошей идеей, так как это может снизить температуру расплавленного сварного шва. Вы должны найти баланс между достаточным потоком газа и высокой температурой.

Хороший способ обеспечить это — держать руку на расстоянии 3 дюймов от наконечника сопла. Увеличьте подачу газа. Идеальный поток газа – это когда вы только начинаете ощущать поток газа на руке.

Типы защитных газов

Ниже приведены наиболее часто используемые смеси защитных газов.

Чистый аргон

Не используйте чистый аргон для сварки стали. Этот газ подходит для цветных металлов, например, алюминия. Аргон характеризуется низким значением теплопроводности. Это приведет к более узкой бусине. Хотя вы обнаружите хорошее проплавление в середине сварного шва, его может быть недостаточно в других областях сварного шва. Следовательно, он не эффективен для стали.

Углекислый газ

Углекислый газ является прекрасным выбором, поскольку он намного дешевле аргона. Таким образом, сварщики MIG предпочитают его.

Таким образом, сварщики MIG предпочитают его.

Однако у двуокиси углерода есть одна серьезная проблема. Образующаяся дуга может быть довольно широкой и менее стабильной. Это приведет к большому количеству брызг.

Смесь аргона

Подходящая смесь двуокиси углерода и аргона позволяет получить сварной шов высочайшего качества. Свойства дуги находятся где-то между чистым углекислым газом и чистым аргоном. Дуга имеет правильную ширину, хорошее проплавление и минимальное разбрызгивание.

Методы сварки MIG

Ниже приведены наиболее распространенные движения, используемые для сварки MIG.

Переднее/проталкивание

Проталкивание сварного шва в переднем положении является наиболее распространенным методом сварки MIG. Чтобы достичь оптимального положения для сварки MIG, вы должны расположить сварочную горелку под углом 10 градусов. Электрод должен быть обращен в том направлении, в котором вы собираетесь сваривать. Вы можете дополнительно уменьшить угол, чтобы изменить форму сварного шва.

После того, как сварочная горелка окажется в правильном положении, нажмите на спусковой крючок и медленно перемещайте горелку MIG. Сдвиньте сопло вперед в направлении сварки.

Наотмашь/Вытягивание

В этом положении вы перемещаете сварочный пистолет к себе, используя положение наотмашь. Используйте тот же угол, который описан выше. Этот метод обеспечивает более высокое проникновение, чем когда вы проталкиваете электрод.

Сварка ВИГ

ВИГ сварка вольфрамовым электродом в среде инертного газа. В этом процессе сварки вы будете использовать вольфрамовый электрод для создания дуги, которая нагревает металл до точки плавления. Защитный газ направляется в сварочную ванну, чтобы защитить ее от атмосферы. Сварка TIG известна тем, что обеспечивает высочайшее качество сварных швов.

Поскольку сварка ВИГ требует, чтобы оператор держал горелку ВИГ в одной руке, а присадочный материал подавал другой рукой, это наиболее сложный для освоения процесс сварки, поскольку требуется высокая ловкость рук и одновременное использование обеих рук.

Сварка TIG выполняется с помощью вольфрамовых электродов, которые являются неплавящимися и очень стабильными. Может потребоваться наполнительный материал, который подается вручную. Защитный газ защищает как сварочную ванну, так и электрод от коррозии. Сварка TIG обеспечивает точные сварные швы и может использоваться для самого широкого спектра металлов.

TIG — очень универсальный метод сварки, поскольку он подходит для широкого спектра металлов, таких как нержавеющая сталь, сталь, никелевые сплавы, алюминий, хромомолибден, медь, магний, бронза, латунь и золото.

Так как он не зависит от флюсового материала, отсутствует опасность коррозии из-за захвата флюса. Шлак не образуется. Это исключает послесварочную очистку. Кроме того, в этом процессе не образуются искры или опасные пары, что делает его более безопасной альтернативой сварке MIG и дуговой сварке.

Поскольку при сварке ВИГ получаются чистые и высококачественные сварные швы, она больше всего подходит для применений, где важен внешний вид. Разбрызгивания не происходит, так как требуется относительно небольшое количество наполнителя.

Разбрызгивания не происходит, так как требуется относительно небольшое количество наполнителя.

Благодаря желаемым термическим свойствам вольфрама можно поддерживать дугу, температура которой может достигать 11 000 градусов по Фаренгейту. Отличная теплопроводность и высокая температура плавления предотвращают плавление вольфрама. Вольфрам также имеет гораздо более высокую прочность на растяжение по сравнению со сталью.

Техника сварки ВИГ

Сварка ВИГ осуществляется в 2-х режимах: автоматическом и полуавтоматическом. В полуавтоматическом режиме оператор сварки настраивает расход газа и параметры тока. Затем оператор управляет присадочным стержнем и вольфрамовым электродом.

В автоматическом режиме оператор настраивает расход газа, длину дуги, положение присадочного стержня и скорость перемещения. Затем они наблюдают за ходом операции и вмешиваются только в случае необходимости.

Сварка TIG может выполняться как с источниками переменного, так и постоянного тока с током в диапазоне от 15 до 350 ампер.

Как выполнять сварку ВИГ

Для выполнения сварки ВИГ оператор должен сначала включить подачу газа из баллона. Этот поток газа можно регулировать с помощью клапана, расположенного на горелке TIG. Горелку следует держать над зоной сварки, не касаясь ее. Оператор должен нажать на педаль, чтобы между вольфрамовым электродом и заготовкой возникла дуга. Это расплавляет присадочный материал, который затем создает сварочную ванну на заготовке. Сварное соединение образуется, когда сварочная ванна затвердевает после охлаждения.

Однако, несмотря на все преимущества и высокое качество сварных швов, сварка ВИГ является гораздо более медленным процессом, чем сварка электродом и сварка МИГ. Поэтому он используется там, где высокое качество сварных швов имеет первостепенное значение, несмотря на низкую скорость этого процесса.

Оборудование для сварки TIG

Оборудование для сварки TIG часто дороже, чем сварка электродом и сварка MIG. Вы можете приобрести Everlast PowerTIG менее чем за 1000 долларов.

Резак

Доступны горелки различных размеров с разной мощностью тока. В корпусе горелки находятся электрод и газовые сопла.

Система водяного охлаждения

Сильные токи могут привести к повышению температуры. Система водяного охлаждения предотвращает перегрев горелки. Эта система охлаждения намного эффективнее воздушного охлаждения, но требует дополнительного обслуживания.

Подавление постоянного тока

Образование оксидов на поверхности является причиной для беспокойства при сварке TIG магниевых и алюминиевых сплавов. При сварке алюминия дуга возникает между разнородными металлами (вольфрамом и алюминием), что означает, что переменный ток может быть преобразован в постоянный. Подавитель постоянного тока предотвращает это нежелательное преобразование.

Вольфрамовый электрод

Вольфрам имеет очень высокую температуру плавления, около 3000 градусов Цельсия, что делает его очень подходящим для электродов TIG. Он также обладает большой электропроводностью и теплопроводностью. Для увеличения срока службы электрода и повышения стабильности дуги от 1 до 2 процентов циркония и тория смешивают с вольфрамом. На диаметр электрода также влияет полярность тока.

Он также обладает большой электропроводностью и теплопроводностью. Для увеличения срока службы электрода и повышения стабильности дуги от 1 до 2 процентов циркония и тория смешивают с вольфрамом. На диаметр электрода также влияет полярность тока.

Газовые сопла

Эти сопла изготовлены из термостойкого керамического материала, устойчивого к высоким температурам сварки. Доступны различные формы сопла для всех видов сварочных работ.

Газовая линза

Эта функция минимизирует турбулентность газового потока. Турбулентный поток газа может не дать наилучших результатов. Следовательно, газовая линза используется для плавного потока газа, который защищает сварочную ванну.

Запуск с нуля по сравнению с запуском с высокой частоты

Функция «запуск с высокой частоты» доступна на более продвинутых аппаратах для сварки TIG. Благодаря этой функции нет необходимости ударять по электроду заготовкой, чтобы создать дугу. Высокочастотный пуск позволяет создать сварочную дугу, даже когда электрод находится на расстоянии одного дюйма от заготовки. Это значительно упрощает сварку, потому что удар электродом для создания дуги довольно сложен.

Это значительно упрощает сварку, потому что удар электродом для создания дуги довольно сложен.

После возникновения дуги ток и напряжение возвращаются к нормальным рабочим параметрам. Эта автоматическая регулировка напряжения и тока предотвращает перегорание вольфрамового электрода.

Советы по сварке вольфрамовым электродом в среде инертного газа

Начинающие сварщики должны начать с практики на металлоломе, так как сварка вольфрамовым электродом в инертном газе выполняет множество функций, таких как подача присадочного металла, правильное удерживание горелки и управление педалью.

Фонарик следует держать под углом около 75 градусов. Убедитесь, что вы поддерживаете расстояние от ¼ дюйма до 1/8 дюйма между электродом и заготовкой.

Теперь, когда вы знакомы со сваркой, почему бы не начать эту увлекательную и полезную работу? Это хорошо оплачиваемая техническая профессия, не требующая высшего образования. Кроме того, перспективы радужны, поскольку спрос на сварщиков в будущем будет расти.

Понимание стационарных автоматических сварочных пистолетов

Обновлено: Опубликовано:

Стационарная автоматическая сварка труб, балок и конструкций обычно используется в цехе для сварки труб, балок и сварки резервуаров, сварки балок и резервуаров. среды до того, как они будут перемещены на рабочую площадку, где они будут введены в эксплуатацию.

Когда дело доходит до автоматизации процесса сварки, многие компании выбирают роботизированные сварочные системы из-за их гибкости и способности достигать и сваривать несколько соединений. Эти системы обеспечивают преимущества скорости и точности и могут быть перепрограммированы для управления новыми проектами.

Но эти роботизированные системы подходят не для всех задач. В таких отраслях, как нефть и газ, производство железнодорожных вагонов, производство металлоконструкций и судостроение, конфигурации соединений часто менее сложны и состоят из одной свариваемой детали, а не из полных узлов. В этом случае обычно предпочтительнее стационарная автоматическая сварка.

В этом случае обычно предпочтительнее стационарная автоматическая сварка.

О стационарной автоматизированной сварке

Стационарная автоматическая сварка, иногда называемая жесткой автоматизированной сваркой, обычно используется для сварки труб, конструкционных балок, резервуаров и сосудов в условиях цеха до их перемещения на стройплощадку, где они будут вводиться в эксплуатацию. . Его также можно использовать для сварки стальных листов в промышленности общего назначения или при производстве водонагревателей и баллонов с пропаном.

Общие факторы для подходящих применений

Одним из общих факторов в этих применениях является потребность в продольных или кольцевых (внутреннем или внешнем диаметре) сварных швах, которые требуют повторяемости, а не универсальности. Другие факторы, которые делают приложения пригодными для стационарной автоматической сварки, включают:

1. Большой объем аналогичных деталей с небольшим разнообразием

2. Большие детали с очень длинными сварными швами или несколькими одинаковыми сварными швами

3. Крупные детали, которые трудно сварить вручную

Крупные детали, которые трудно сварить вручную

В некоторых случаях стационарная автоматизированная сварка может помочь компаниям достичь высоких производственных целей при относительно низких затратах. И одному оператору легко контролировать и загружать детали, что делает его желательным с точки зрения рабочей силы, особенно с учетом нехватки квалифицированных сварщиков, с которой сталкивается отрасль.

Настройки

Стационарную автоматическую сварочную ячейку можно настроить двумя способами. Первый вариант требует инструментов, которые удерживают деталь на месте, в то время как стационарная автоматическая горелка перемещается по сварному шву с помощью механизированного сварочного аппарата или гусеницы и каретки, удерживающей горелку на месте. Этот вариант подходит, например, для длинной конструкционной балки.

Во втором сценарии сварочная горелка может быть закреплена в одном месте с помощью оснастки, в то время как деталь, такая как труба, вращается на токарном станке или периферийном приспособлении в процессе сварки. На современном рынке существует оборудование, которое может вращать детали в широком диапазоне диаметров и веса.

На современном рынке существует оборудование, которое может вращать детали в широком диапазоне диаметров и веса.

Инструменты для стационарной автоматической сварки обеспечивают минимальную гибкость и могут быть дорогими при настройке новых деталей. Это особенно верно по сравнению с роботизированной системой сварки, которую можно перепрограммировать для поворота и сварки в разных положениях по осям X, Y и Z.

Инвестируя в инструменты для стационарной автоматической сварки, компаниям важно заранее определить, каковы будут их долгосрочные области применения. Будут ли они продолжать сваривать прямые или круглые детали в обозримом будущем?

Как избежать ловушек в процессе

На рынке обычно доступны грифы разной длины, примерно от 4 до 12 дюймов, с прямым грифом или изгибами под углом 22, 45 и 60 градусов.

Одной из очень важных частей стационарной автоматизированной сварочной системы является сварочная горелка. Компании нередко применяют подход «сделай сам» (DIY) к этой части оборудования. А именно, установка полуавтоматического пистолета на место с помощью различных компонентов, чтобы имитировать работу стационарного автоматического пистолета. Иногда это делается из-за удобства, из-за того, что в магазине много полуавтоматического оружия, или из-за предполагаемой экономии средств.

А именно, установка полуавтоматического пистолета на место с помощью различных компонентов, чтобы имитировать работу стационарного автоматического пистолета. Иногда это делается из-за удобства, из-за того, что в магазине много полуавтоматического оружия, или из-за предполагаемой экономии средств.

К сожалению, самостоятельная сборка пистолета для этого процесса может занимать много времени на настройку и обслуживание, что отрицательно сказывается на производительности. Он также не оптимизирован для стационарной автоматической сварки. Качество может пострадать из-за сварки вне шва или других несоответствий, что приведет к доработке, что еще больше снижает производительность и увеличивает затраты. Кроме того, если требуются запасные части, сборка может отличаться, поскольку она не предназначена для этого процесса. Опять же, это может привести к проблемам с качеством.

Вместо этого важно инвестировать в фиксированный автоматический пистолет, предназначенный для этого процесса. Эти пистолеты имеют унифицированные компоненты, которые могут быть получены от производителей, что обеспечивает повторяемость сварных швов. А производители оружия могут предоставить сервис и техническую поддержку.

Эти пистолеты имеют унифицированные компоненты, которые могут быть получены от производителей, что обеспечивает повторяемость сварных швов. А производители оружия могут предоставить сервис и техническую поддержку.

Рассмотрение вариантов

Пистолеты должны быть указаны или адаптированы для применения в соответствии с доступным пространством, принимая во внимание расстояние между пистолетом и деталью, а также расстояние до механизма подачи проволоки. Эти факторы влияют на длину грифа, изгиб или угол, а также на выбор кабеля.

Шейки

Для стационарной автоматической сварки с более высокой силой тока, требующей более длительной сварки более толстых материалов, хорошим выбором может быть пистолет с водяным охлаждением.

Шейки обычно доступны на рынке разной длины, примерно от 4 до 12 дюймов. Доступен либо с прямой шейкой, либо с изгибами на 22, 45 и 60 градусов. Компаниям необходимо определить расстояние, необходимое для выполнения сварного шва, а также необходимый угол для завершения качественного сварного шва.

Длина кабеля

Длина кабеля варьируется от 3 футов до 25 футов. Более длинные кабели идеально подходят для доступа к механизму подачи проволоки, расположенному дальше от детали, в том числе на стреле. В других случаях компания может установить питатель непосредственно на оснастку или рядом с ней. В этом случае для работы с воздушным охлаждением можно использовать бескабельный пистолет. Эти горелки подключаются непосредственно к механизму подачи проволоки через разъем питания и не требуют кабеля. Сила тока и рабочий цикл также должны учитываться при выборе стационарной автоматической горелки, и оба они зависят от толщины свариваемого материала и требуемого времени горения дуги.

Стационарные автоматические пистолеты с воздушным охлаждением, как правило, доступны в моделях с током от 300 до 500 ампер, с рабочим циклом 60 % или 100 %. Рабочий цикл определяется количеством времени в течение 10-минутного цикла, в течение которого горелка может выполнять сварку без перегрева.

Шейки этих ружей особенно прочны, поскольку в них меньше внутренних каналов, чем в ружьях с водяным охлаждением, и для их охлаждения используется окружающий воздух. Они также более устойчивы к изгибу, а запасные части дешевле.

Для стационарной автоматической сварки с более высокой силой тока, требующей более длительной сварки более толстых материалов, лучшим выбором может быть пистолет с водяным охлаждением. Эти модели обычно доступны с силой тока от 450 до 600 ампер и предлагают 100% рабочий цикл.

Гибридные пистолеты с водяным охлаждением — еще один вариант. Эти стационарные автоматические пистолеты имеют прочную шейку, похожую на модель с воздушным охлаждением, с внешними водяными каналами. Эти каналы облегчают обслуживание пистолетов по сравнению с пистолетами с водяным охлаждением.

Дополнительные соображения

Наряду с выбором подходящих компонентов для стационарного автоматического пистолета важно также выбрать качественные расходные материалы — сопла, контактные наконечники и газовые диффузоры. Это помогает свести к минимуму время простоя из-за частых переналадок и поддерживает производственные цели. Они также могут уменьшить проблемы с качеством, которые могут потребовать доработки на более поздних стадиях сварки.

Это помогает свести к минимуму время простоя из-за частых переналадок и поддерживает производственные цели. Они также могут уменьшить проблемы с качеством, которые могут потребовать доработки на более поздних стадиях сварки.