Для чего нужен зенкер: Зенкер по металлу – зачем он нужен и что с ним делать? + Видео

Содержание

Зенкер по дереву — для чего и как сделать самому

Содержание

Введение

Раньше деревянными постройками без единого гвоздя могли похвастаться только небольшой процент древних народов, а с появлением саморезов, шурупов, других элементов, без гвоздей строиться стало все. С ростом технологий росли требования к качеству, новой ступенью стало создание зенкера по дереву.

Это приспособление создано для повышения качества соединений деревянных изделий. Благодаря этому инструменту в создании деревянных конструкций можно использовать крепежи с большими шляпками, которые не будут торчать или держаться ненадежно. Но для соответствующей работы нужно научиться различать виды насадок, уметь обращаться со столь сложным оборудованием.

Что это такое

Зенкер по дереву– это специальный инструмент, который может создавать, обрабатывать отверстия. По сути зенкер не что иное, как разновидность насадки по типу сверла. Ее тоже можно использовать для сверления, но первоочередное ее назначение — это создания углублений для широких креплений, увеличение диаметра, обработка просверленных участков.

Основное отличие от обычного сверла заключается в том, что зенкер имеет больше двух лезвий, шире в диаметре. Такую насадку чаще всего используют для специализированных станков на производстве, вроде сверлильного или токарного, но все чаще можно встретить в инструментарии обычного пользователя. Таким инструментом выполняют следующий спектр действий:

- Очищение или шлифовка готовых отверстий;

- Увеличение диаметра внешней части или всего углубления;

- Обрабатывание торца изделия.

Такими действиям скрываются неровности, улучшается внешний вид всей конструкции. Также подобная работа положительно влияет на качество, долговечность соединения. Кроме этого снижается давление на структуру дерева, что снижает риск появления трещин и изломов.

Распространённая область применения – это создание мебели и деревянных построек, но есть еще ряд других сфер, где применяется это приспособление. А спрос на этот инструмент дошел уже и до обычных покупателей. Зенкерования не стоит путать с зенковкой, ведь эти схожие по название процесс кардинально отличаются друг от друга.

Зенкерования не стоит путать с зенковкой, ведь эти схожие по название процесс кардинально отличаются друг от друга.

Какие бывают виды

Зенкеров много представлено на рынке, неопытный пользователь может не понять зачем столько нужно, а ведь у каждого вида есть свое назначение и особенность в работе. Какие-то подойдут для увеличения диаметра отверстия, а какие-то будут наиболее эффективны в работе с торцевой частью детали. Чаще всего в работе с деревом используются базовый набор насадок:

- цилиндрический;

- цельный конический,

- цельный насадной.

Каждый зенкер по дереву предназначен для работ соответствующих отверстий, указано в названии. Но в отдельных случаях, в особо трудоемких ситуациях, можно прибегнуть к использованию насадки на удлиненной оправке. У такого инструмента имеются специальные ножки, которые подрезают торец одновременно с процессом зенкерования. Поэтому лучше всего приобретать комплект, где будет сразу несколько моделей по типу и размеру, это буде выгоднее и эффективнее.

Зенкер своими руками

Зенкер по дереву довольно популярный инструмент на рынке, но в вашем магазине его может не быть, а вещь нужная. А в случае, когда все необходимые компоненты уже есть, в таком случае можно построить зенкерный станок своими руками. Оборудование будет далеко от профессиональных агрегатов, которые используют на предприятиях и фабриках, однако оно имеет преимущества перед дорогими аналогами. Для того, чтобы построить станок нужны следующие вещи:

- Мощная дрель;

- Основание ля станка из дерева или металла;

- Прочный угловой штатива, также из дерева или железа;

- Самодельная стойка для дополнительной устойчивости;

- Пружинный механизм, для обратного движения дрели.

Это базовые компоненты, из которых можно собрать станок, который обеспечит устойчивую и точную обработку. От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Для создания самой насадки используйте саморез или сверло, которое нужно обрезать, добавив новые лезвия. Плюсов у такой конструкции много:

- Создается в домашних условиях из имеющихся компонентов;

- Не требуют больших вложений;

- Можно настраивать в любое время под индивидуальные конфигурации;

- Возможность проводить самые разные виды стационарных работ с дрелью;

Но даже с учетом всех преимуществ у кустарного зенкера есть ряд недостатков. Некоторые минус незначительны и легко исправляются, однако они есть и по большей части связаны с просчетами во время моделирования и неправильной сборке конструкции. Вот эти минусы:

- Ошибка во время заточки может привести к завышенному значению диаметра;

- Быстрый износ насадок;

- Любой недочет и ошибка приводит к потери качества;

Поэтому нужно уделить внимание на просчитывание конструкции и тестировать станок до его прямого использования. И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями. А при желании оборудование можно переоборудовать и для железных деталей.

И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями. А при желании оборудование можно переоборудовать и для железных деталей.

Видеоролик, где описан последовательный процесс создания зенкера по дереву

Заключение

В случае соединения деревянных деталей обработка отверстий играет очень важную роль. Недооценивая этот этап, пользователи подвергают итоговый результат большому риску. К тому же зенкерование продлит срок службы всей конструкции и крепежам, что позволит без вреда для деревянной структуры разбирать и собирать. В свою очередь, умение пользоваться зенкером будет большим плюсом для ваших построек, ведь эта насадка большой помощник, как в сборке мебели, так и домов.

Зенкер – как сделать отверстие чистым и гладким после сверла? + видео

Сверло-зенкер для ДСП, по металлу и для других материалов помогает корректировать отверстия, которые неопрятно и неточно сделаны обычной дрелью. Как же подобрать нужный тип этого приспособления, и как с ним правильно обращаться, разберемся на этой странице.

Как же подобрать нужный тип этого приспособления, и как с ним правильно обращаться, разберемся на этой странице.

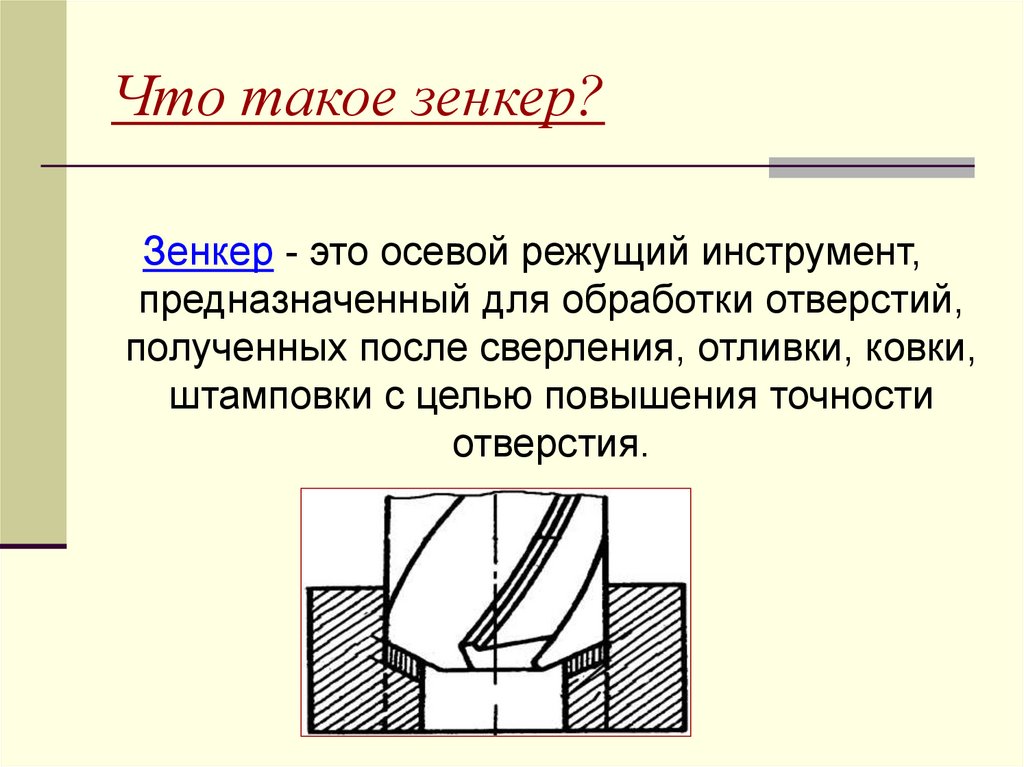

Нововведение или очередное сверло?

Каждый строитель знает, что качественно обработать отверстие до или после использования сверла довольно важно. Ведь именно от этого зависит качество дальнейшей работы. Помощником в этом деле является зенкер – осевой инструмент с множеством лезвий. Многие до сих пор его путают с одним из типов сверла. Возможно, на вид они чем-то и похожи, но на самом деле это две абсолютно разные вещи. Конструкция зенкера значительно прочнее конструкции сверла. Он также действует при помощи поступательного движения и нескольких лезвий, но, в отличие от сверла, убирает все лишнее из детали или элемента, а также устраняет засор при креплении чего-либо к стене.

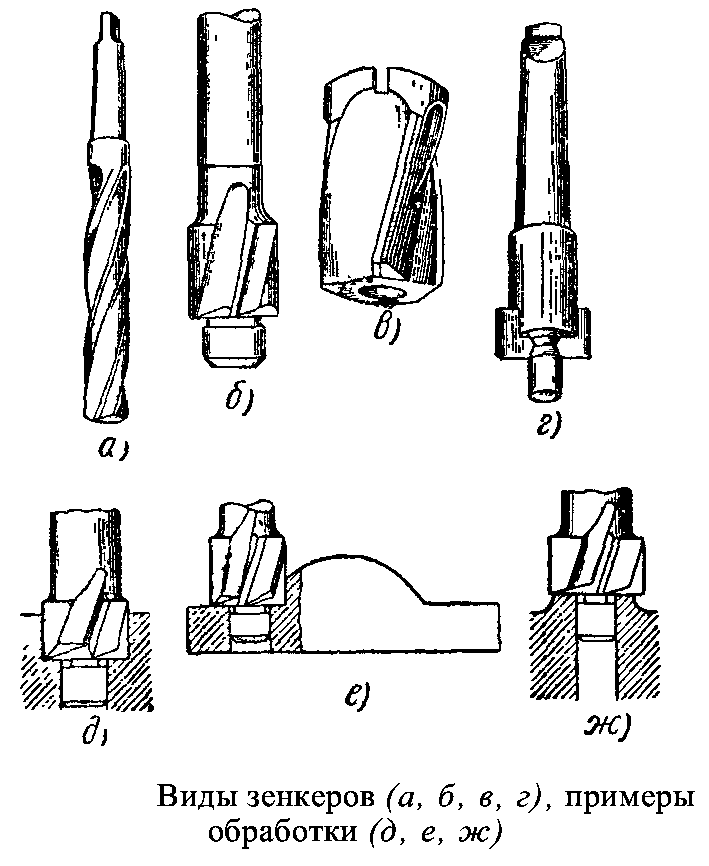

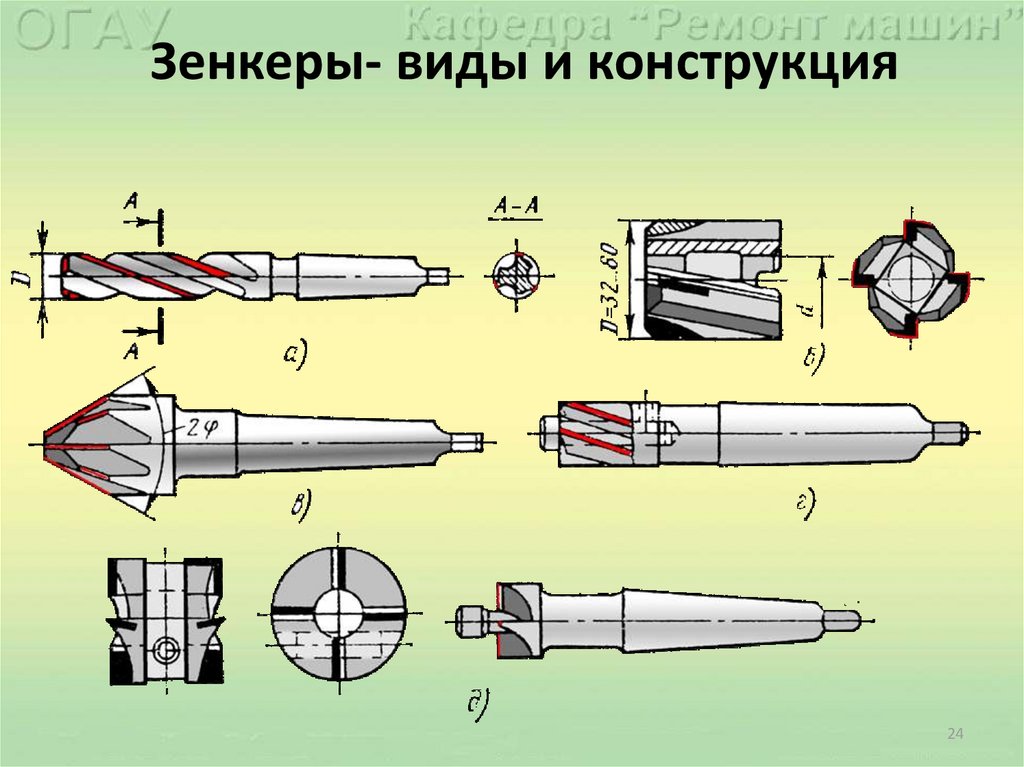

Таким образом, сверло – это режущий инструмент, который позволяет сделать отверстие, а назначение зенкера – обрабатывать отверстие. Зенкеры делятся по таким параметрам, как конструкция и способ закрепления. Относительно этих факторов они бывают хвостовые или насадные, цельные или сборные. Именно такие режущие инструменты нужны либо для предварительной, либо для окончательной обработки отверстий. Помимо вышеперечисленных параметров, типы зенкеров классифицируют по материалам, которые использовались при их изготовлении: быстрорежущая сталь и твердые сплавы.

Относительно этих факторов они бывают хвостовые или насадные, цельные или сборные. Именно такие режущие инструменты нужны либо для предварительной, либо для окончательной обработки отверстий. Помимо вышеперечисленных параметров, типы зенкеров классифицируют по материалам, которые использовались при их изготовлении: быстрорежущая сталь и твердые сплавы.

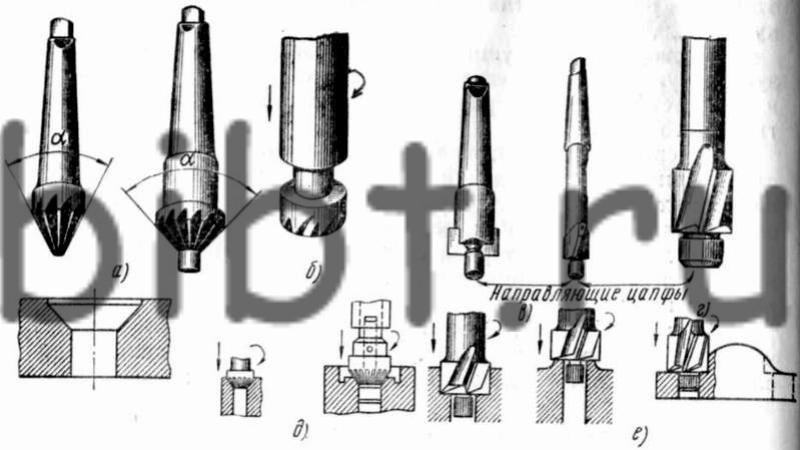

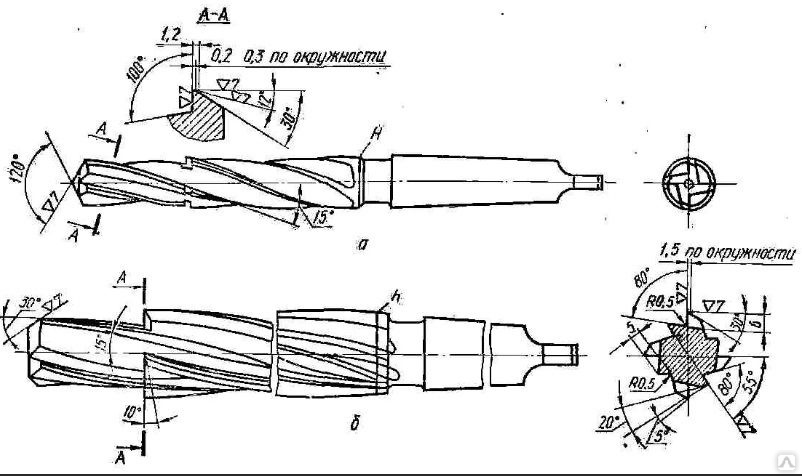

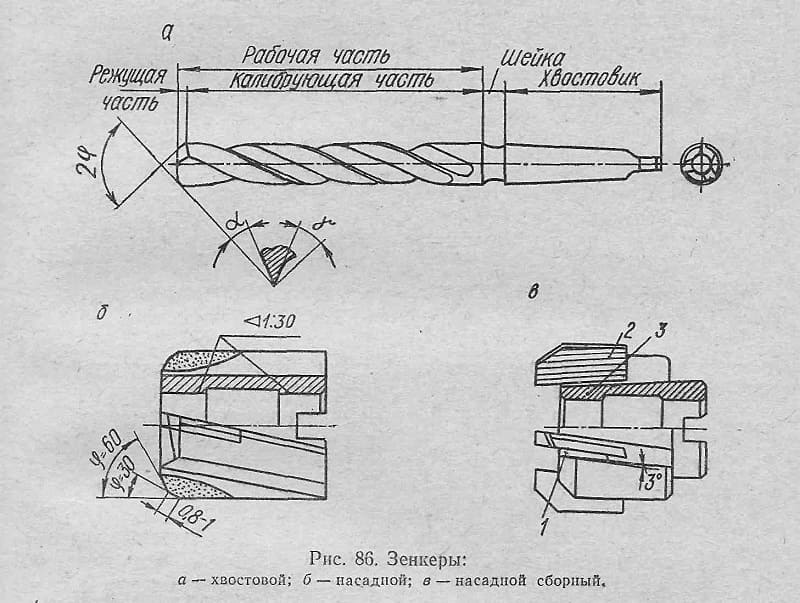

Изучим немного зенкер: чертежи показывают, что он состоит из нескольких элементов: режущей части (основная режущая деталь), калибрующей части (задает верное направление и калибрует отверстия), хвостовика (благодаря ему инструмент можно закрепить в станке). Но есть такие варианты, которые крепятся в станке иначе. К примеру, зенкер насадной. Он не совсем такой, как остальные представители. Основной отличительной особенностью являются 4 винтовые кромки, а также возможность обработки деталей до 100 мм.

Виды зенкеров – классифицируем способы обработки

Классифицируют такие приборы по способу обработки на цилиндрические, конические и торцевые.

- Цилиндрический применяется для того, чтобы расширить цилиндрическое отверстие на 1-8 мм. Если у него есть направляющая цапфа, то он нужен для того, чтобы обработать углубления под головки винтов. Именно такие инструменты чаще всего используются в промышленности. Его составляют элементы, которые предусмотрены для большинства таких режущих инструментов, но есть одно отличие – цапфа. Она может быть цельной или съемной. Второй ее вариант более удобен для заточки. Ведь она производится, в основном, при снятом приспособлении.

- Конические модели нужны для того, чтобы обработать углубления для головок винтов, гнезд под клапаны и прочие детали. Они представляют собой прямые зубья с плоской поверхностью впереди. Их количество может быть от 6 до 12. Этот вариант, как и цилиндрический, используется в промышленных целях.

- Торцевые разновидности используются для того, чтобы зачистить торцевые плоскости бобышек и прочего. Они имеют зубья только на торце. Они могут быть односторонние или двусторонние.

Вторые имеют зубья на обеих сторонах инструмента.

Вторые имеют зубья на обеих сторонах инструмента.

Иногда удобнее использовать в работе зенкер комбинированный, он позволяет менять зубья и пластины для каждого случая отдельно.

Техника безопасности: береженого бог бережет

При использовании данного режущего инструмента нужно придерживаться тех же мер безопасности, что и при работе со сверлом, основными правилами являются обеспечение пожарной безопасности и избежание ударов током. Для этого необходимо следить за аппаратом, чтобы он не нагревался и не попадал в сырость. Все это приводит к удару током того, кто работает с инструментом, или к возгоранию проводки, иногда даже может выйти из строя и сам инструмент.

Помимо этого, необходимо правильно подбирать соответствующую одежду, которая должна в случае возникновения опасности защищать от удара током или открытого огня. Также стоит внимательнее относиться к окружающей обстановке, в которой будут вестись работы: в помещении не должны находиться легковоспламеняющиеся жидкости или газ. Если предстоит обработка поверхности для креплений, то стоит проверить стену на наличие кабеля. Ведь если случайно в него попасть, то можно получить смертельный удар током или сильнейший ожег!

Если предстоит обработка поверхности для креплений, то стоит проверить стену на наличие кабеля. Ведь если случайно в него попасть, то можно получить смертельный удар током или сильнейший ожег!

Кроме этих мер безопасности, есть те моменты, которые касаются непосредственно эксплуатации самого инструмента. К примеру, необходимо по окончании работы отключать шнур от питания (розетки) во избежание случайного нажатия посторонними. Ведь они могут получить серьезные повреждения конечностей или других частей тела. Еще один момент, который необходимо помнить при использовании такого инструмента – это его хранение. Прибор обязательно должен быть в сухом месте, то есть балкон, гараж или другие помещения, где может быть сырость, для него не подойдут.

Также необходимо беречь этот инструмент от детей и посторонних рук, чтобы они не смогли пораниться. Важно следить за шнуром, чтобы его изоляция не была повреждена. Еще стоит обращать внимание на такие моменты, как работоспособность самого прибора. Если она вызывает подозрения, то лучше хорошо просмотреть возможные причины поломки, а затем приступать к работе вновь. Ведь этот инструмент довольно опасен не только для самого специалиста, но и для окружающих, которые могут пострадать не меньше. Это минимальные требования, которые необходимо соблюдать при эксплуатации режущего инструмента.

Еще стоит обращать внимание на такие моменты, как работоспособность самого прибора. Если она вызывает подозрения, то лучше хорошо просмотреть возможные причины поломки, а затем приступать к работе вновь. Ведь этот инструмент довольно опасен не только для самого специалиста, но и для окружающих, которые могут пострадать не меньше. Это минимальные требования, которые необходимо соблюдать при эксплуатации режущего инструмента.

Проблемы при работе с инструментом

Как и все инструменты, наш объект обсуждения может сломаться в самый неподходящий момент. Это относится не только к самой режущей компоненте, но и к тому элементу, который используется в качестве электроинструмента. Бывает так, что отверстие при использовании зенкера получается разбитым. Причиной этого может быть неправильно заточенный режущий инструмент. Здесь может быть два способа исправления ситуации: заточить его или поставить новый.

Еще одна проблема, с которой сталкиваются специалисты – часть поверхности отверстия остается необработанной. Здесь может быть две причины: припуск резца слишком мал, это можно исправить, увеличив припуск, или же заготовка в патроне перекосилась, здесь нужно внимательно осмотреть заготовку и проверить отверстие на биение. Самая распространенная проблема – это несоответствующее качество обработанной поверхности. Причин у этой ситуации может быть 4: большой припуск (устранить при помощи его уменьшения), затупился инструмент (заменить его на другой), стружка на ленточках (чаще очищать режущий инструмент от стружки), слишком большая подача (уменьшить ее).

Здесь может быть две причины: припуск резца слишком мал, это можно исправить, увеличив припуск, или же заготовка в патроне перекосилась, здесь нужно внимательно осмотреть заготовку и проверить отверстие на биение. Самая распространенная проблема – это несоответствующее качество обработанной поверхности. Причин у этой ситуации может быть 4: большой припуск (устранить при помощи его уменьшения), затупился инструмент (заменить его на другой), стружка на ленточках (чаще очищать режущий инструмент от стружки), слишком большая подача (уменьшить ее).

Это основные проблемы, которые встречаются при работе с зенкером. Но есть и сопутствующие ситуации, которых можно избежать при правильной эксплуатации прибора. Поэтому следует для начала изучить инструкцию, которая к нему прилагается. Ведь именно там можно найти ответы на большинство вопросов, касающихся эксплуатации. Таким образом, описанным инструментом можно обрабатывать как детали, так и поверхности. Основные специалисты, которые его используют – токари, отделочники и те, чьи профессии связаны непосредственно с обработкой деталей.

- Автор: Михаил Малофеев

- Распечатать

Оцените статью:

(2 голоса, среднее: 1 из 5)

Поделитесь с друзьями!

Зенкеры (к/х, ц/х), ГОСТ12489-71, насадные тв. сплавные

Операция зенкерования может быть как завершающей в процессе изготовления детали, так и одним из этапов обработки перед нарезкой резьбы. Зенкером обычно дорабатывают отверстие в штамповках, отливках, поковках и заготовках после долбления, расширяя диаметр, после операций растачивания резцами или сверления перед последующим развёртыванием деталей. Этим инструментом можно получить нужный профиль отверстия под крепёж (винты, болты, саморезы) или обработать торцевые плоскости деталей. При отсутствии повышенных требований к качеству деталей и необходимости в нарезке резьбы внутри отверстия, зенкерование будет заключительной операцией технологического процесса. Зенкер помогает убрать дефекты в отливках и т.д. Повышаются показатели шероховатости, исчезают геометрические неточности, такие отклонения от соосности, конусности и овальности и т.п.

Зенкер помогает убрать дефекты в отливках и т.д. Повышаются показатели шероховатости, исчезают геометрические неточности, такие отклонения от соосности, конусности и овальности и т.п.

Зенкеры для металла различаются по строению. Они изготавливаются цельными, насадными, сборными, оснащенными зубьями из твёрдых сплавов, с коническим хвостовиком и без него. Закрепление зенкера осуществляется двумя способами: с помощью конусного хвостовика (трёхзубые для небольших диаметров) и оправки (четырёхзубые для диаметров до 100 миллиметров). На изготовление зенкеров идёт быстрорежущая сталь, на зубья — в зависимости от назначения. Для зенкерования заготовок из стали применяют зубцы из сплава Т15К6, для чугунных –зубья из материала ВК4, ВК6 или ВК8. Режущие пластины напаивают на инструмент. Если зубья съемные, их можно демонтировать для заточки.

Небольшие зенкеры диаметром меньше 32 миллиметров, имеющие три режущие спирали, напоминают с первого взгляда сверло спиральное. В отличие от сверла с двумя канавками, число режущих спиралей зенкера бывает от трёх до шести, а перемычка отсутствует. Несколько направляющих ленточек, по числу зубьев, способствуют точному центрированию прочного режущего инструмента. Лезвия, снимают металл равномерно и производительно слой за слоем, способствуют повышению класса точности расточенного диаметра. Для инструмента, материал которого быстрорежущая сталь, величина угла наклона режущей части 45-60 градусов, у зенкера из твёрдого сплава – 60-75, передний угол 8-15 градусов для стальных деталей, 6-8 для чугунных и 25-30 градусов для цветных сплавов. У твёрдосплавного зенкера стали этот угол равен 0-5 градусов при резании стального изделия, для чугунного он составит 5 градусов. Наклон режущей кромки принимает значения от 10 до 25 градусов. На зубцах заточена фаска размером 1,2-2,8 миллиметра, обеспечивающая верную направленность инструмента.

Несколько направляющих ленточек, по числу зубьев, способствуют точному центрированию прочного режущего инструмента. Лезвия, снимают металл равномерно и производительно слой за слоем, способствуют повышению класса точности расточенного диаметра. Для инструмента, материал которого быстрорежущая сталь, величина угла наклона режущей части 45-60 градусов, у зенкера из твёрдого сплава – 60-75, передний угол 8-15 градусов для стальных деталей, 6-8 для чугунных и 25-30 градусов для цветных сплавов. У твёрдосплавного зенкера стали этот угол равен 0-5 градусов при резании стального изделия, для чугунного он составит 5 градусов. Наклон режущей кромки принимает значения от 10 до 25 градусов. На зубцах заточена фаска размером 1,2-2,8 миллиметра, обеспечивающая верную направленность инструмента.

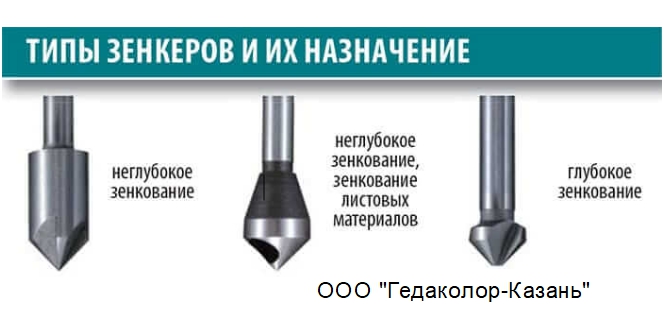

Существуют следующие виды: зенкер для цилиндрических отверстий (его ещё называют цековкой), зенкер для зачистки торцов, цилиндрическая зенковка и коническая зенковка. При зенковании получаем небольшие углубления в форме конуса или цилиндра, в которые впоследствии вкручиваются болты или винты с соответствующей головкой. Зенкерование применяется как для глухих цилиндрических отверстий, так и для сквозных.

Зенкерование применяется как для глухих цилиндрических отверстий, так и для сквозных.

Более точной операцией обработки, которая идёт следом за расточкой зенкером, является развёртывание. Отверстие в заготовке в процессе развёртывания доводится до нужного качества перед нарезанием резьбы. Развёртка представляет собой улучшенную модель зенкера за счёт увеличения количества резцов (от шести до двенадцати) и уменьшения высоты слоя срезаемого металла. Основные части инструмента — хвостовик, закрепляемый в станке, и рабочая часть, которая делится еще на два отрезка — режущий и калибрующий. Калибрующий участок тоже состоит из двух зон – конической, имеющей вид обратного конуса, и цилиндрической. Такая конструкция способствует получению отверстия и снижает трение развёртки о металл во время работы. Резание происходит режущей кромкой, наклонённой под углом к оси инструмента. Развёртки могут быть цельные и насадные, машинные (как видно из названия — для станков) и ручные. По форме обрабатываемых отверстий они бывают конические и цилиндрические.

Отверстия с размерами, не превышающими 50 миллиметров, можно обработать вручную инструментом с цилиндрическим хвостовиком. Развёртки закрепляются на токарных агрегатах и прочих станках с помощью хвостовика конусообразного или цилиндрического. Диаметры развёрнутых отверстий от 3 мм до 10 см. Для больших диаметров вплоть до 300 мм или обработки прочных металлов выбирают насадные развёртки с креплением на оправку. Материал для их изготовления – быстрорежущая сталь, зубьями получают из твёрдых сплавов, так же, как и аналогичные сборные зенкеры. Материал цельных развёрток — углеродистая сталь.

На заводах металлообрабатывающей отрасли зенкерование проводится на разных типах станков – сверлильных и фрезерных, расточных и прочих. Во-первых, намечаем начальную позицию для зенкерования. Для этого растачиваем в поковке или отливке резцом канавку длиной только на 5-10 миллиметров. Зенкер впоследствии обработает это отверстие гораздо быстрее резца. Для завершающего зенкерования инструмент используем с диаметром таким же, как диаметр отверстия, которое требуется получить. Кроме размера, при выборе зенкера обращаем внимание ещё на тип материала, из которого получена обрабатываемая заготовка. Важны и другие параметры: назначение изделия, объем производства, где будет располагаться отверстие, насколько режем в глубину, какая скорость резания нам необходима и какой квалитет поверхности мы хотим получить. Определяемся, из какого материала должен быть изготовлен наш инструмент, и с помощью чего мы будет осуществляться его крепление на станке. Для отверстий малых размеров в заготовках из обычного металла, не повышенной прочности, возможно крепление зенкера хвостовиком, в иных случаях надёжно закрепляем его на оправке.

Кроме размера, при выборе зенкера обращаем внимание ещё на тип материала, из которого получена обрабатываемая заготовка. Важны и другие параметры: назначение изделия, объем производства, где будет располагаться отверстие, насколько режем в глубину, какая скорость резания нам необходима и какой квалитет поверхности мы хотим получить. Определяемся, из какого материала должен быть изготовлен наш инструмент, и с помощью чего мы будет осуществляться его крепление на станке. Для отверстий малых размеров в заготовках из обычного металла, не повышенной прочности, возможно крепление зенкера хвостовиком, в иных случаях надёжно закрепляем его на оправке.

Для зенкерования, если оно будет являться завершающей операцией обработки детали, подготавливаем отверстие, растачивая резцом или рассверливая сверлом с учётом припуска 0,8-2 миллиметра. Диаметр зенкера возьмём меньше размера отверстия, предоставив развертке, например, срезать недостающие 0,02-0,04 миллиметра.

При обработке заготовок из стали во избежание сильного нагрева в зоне резания будем использовать охлаждение СОЖ. Для зенкерования диаметра в чугуне или при работе с изделиями из цветных металлов охлаждать рабочую зону не будем.

По ГОСТам и справочникам по металлорезанию выбираем соответствующий зенкер, подходящий для обработки по всем требуемым параметрам:

— изготовленный из быстрорежущей стали, имеющий диаметр 10-40 мм, три, иногда четыре зуба — для получения отверстий в заготовках из стали с диаметром до 40 мм;

— для растачивания отверстий вплоть до 80 миллиметров в стальных изделиях – инструмент с диаметром от 32 до 80 мм, оснащенный съемными зубьями;

— зенкер с тремя, четырьмя зубьями диаметром от 14 до 50 мм – для обработки закаленных металлов, сталей, с которыми могут возникать трудности при резании;

— для зенкерования деталей из чугунов и цветных сплавов предпочтём зенкер перовой;

— специальный зенкер с подачей СОЖ из канавки в корпусе – он нужен для получения глухих отверстий с величиной диаметра 15-25 миллиметров.

Хорошо подобранный инструмент для зенкерования позволить нам сделать отверстие, не затратив много времени, по сравнению с рассверливанием спиральным сверлом или расточкой резцами. Так как скорость резания зенкером — почти как при работе сверлом, а подачи в несколько раз превосходит скорость подачи при сверлении.

Какими бывают эти инструменты в наше время

Зенкеры всех видов изготовлены из высоколегированных стальных материалов, а также сплавов с разным режущим углом. Делятся зенкеры на разные виды. От этого зависит, какой конкретно вид применять?

Эти инструменты различаются, прежде всего, по своей конструкции. Их отличия зависят от условий использования на оборудовании с ЧПУ и на станках, а также от ГОСТа. По конструкции зенкеры делятся на следующие виды.

— Насадной зенкер. Он относится к быстрорежущему типу деталей. Изготавливают его высоколегированных сплавов. Обозначается маркировкой P6M5. Может быть различных диаметров. От 25 до 75 мм.

— Твердосплавный. Это тоже насадной зенкер различных диаметров. В его конструкции присутствуют пластины из твердого сплава. Имеет маркировку ВК8,. Тут есть одна частность — например, маркировка ВК8 25 обозначает, что у зенкера есть пластины из твердого сплава диаметром 25 миллиметров. А если маркировка стоит ВК28 75, то это значит, что диаметр пластины равен 75 миллиметрам. Обычно такой сплав используют при работе с формами из стали или чугуна с высоким содержанием легирующих элементов.

Это тоже насадной зенкер различных диаметров. В его конструкции присутствуют пластины из твердого сплава. Имеет маркировку ВК8,. Тут есть одна частность — например, маркировка ВК8 25 обозначает, что у зенкера есть пластины из твердого сплава диаметром 25 миллиметров. А если маркировка стоит ВК28 75, то это значит, что диаметр пластины равен 75 миллиметрам. Обычно такой сплав используют при работе с формами из стали или чугуна с высоким содержанием легирующих элементов.

— Еще такой же маркировкой, БК8, отмечаются хвостовые насадные зенкеры. Это деталь, которая оснащена специальным хвостовиком конической формы.

— Цельный. Самый доступный по цене, но в то же время тип зенкеров с наименьшей производительностью. Обычно если вам нужна более точная обработка и большая скорость работы, используются другие, сборные варианты с маркировкой БК8.

Тонкости правильного зенкерования металлических заготовок

При выполнении зенкерования углублений в металле для заготовок, не требующих высокой точности, используется простое сверло, закрепленное к патрону обычной дрели. Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Поэтому при таком подходе применяются:

- Расточное оборудование.

- Сверлильные установки.

- Токарные станки.

- Агрегатное (используемое для повторной обработки на оснащенной автоматикой линии).

- Фрезерные станки.

Зенкерование отверстия после отливки рекомендуется выполнить его растачивание на от 5 до 10 мм в глубину. Это необходимо, что зенкер принял заданные координаты.

При выполнении обработки стальных изделий применение смазочно-охлаждающих жидкостей обязательно, так как металл сильно нагревается и становится мягким, а это влияет на качество обработки. При обработке изделий из цветного металла не требует применения СОЖ, они наиболее податливы к внешним воздействиям и обработка отверстий выполняется быстрее.

► При выборе инструмента требуется руководствоваться следующими нюансами:

- Тип применяемого инструмента выбирается на основании материала обрабатываемой заготовки.

При этом немаловажно учитывать расположение отверстия и серийность производства.

При этом немаловажно учитывать расположение отверстия и серийность производства. - Исходя из заданных параметров точности, диаметра и глубины обработки производят соответствующий выбор зенкера.

- Способ крепления в станочном приспособлении немаловажен при выборе.

- Материал, из которого выполнен инструмент, зависит от материала детали, Например, это может быть зенкер по металлу или по дереву.

В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле. Инструмент должен соответствовать ТУ и ГОСТ.

► Примеры правильно выбора:

- Для изделий, материалом которых является конструкционная сталь, и при этом есть необходимость получить отверстие до 40 мм по диаметру, производится обработка зенкером из быстрорежущей стали. Сам инструмент должен иметь 3 или 4 зуба, а диаметр не менее 30 и не более 40 мм.

- Если изделие выполнено из закаленной или иной труднообрабатываемой стали, то при его расточке необходимо сделать выбор в пользу инструмента с твердосплавными пластинами.

При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4.

При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4. - Перед обработкой изделий из конструкционных материалов стали при обработке отверстий до 80 мм в диаметре, растачивание производится зенкером из быстрорежущего материала с использованием насадных головок диаметром от 32 до 80 мм.

- Перовой зенкер используется для обработки заготовок из чугуна и цветного металла.

- При обработке глухих отверстий, диаметр которых колеблется в пределах 15-25 мм обработка, происходит специальным инструментом, имеющим в корпусной части канал для подачи СОЖ.

Для выполнения качественных работ по зенкерованию необходимо соблюдать припуски. Параметры диаметра применяемого инструмента должны соответствовать с размером полученного диаметра в заготовке после технологической операции.

В случае если после зенкерования необходимо будет исполнение развертывания, то инструмент должен быть выбран из расчета на 0,15 или на 0,3 мм меньше, чем получаемый в результате размер. При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

Видео: свёрла, зенковки.

Так же зенкер выбирается в зависимости от задач по обработке детали

— Конические. Детали для обработки конических поверхностей на стальных заготовках (под различные датчики, клапаны, и т.д.) и для работы с прочими типами стальных материалов.

— Торцевые. Применяются для того, чтобы торцевые плоскости детали были защищены.

— Цилиндрические. Детали изготавливаются по специальным нормам ГОСТ. Зенкеры этого вида предназначаются для обработки поверхностей разного рода цилиндрического вида и формы. Они различны между собой по углу наклона, диаметру, и покрытию, которое моет быть выполнено из разных поверхностей, но общее в них одно — они выполнены из износостойкого материала.

Устройство и характеристики

Рассматриваемый инструмент состоит из трех основных элементов:

- сверла;

- зенковки;

- хвостовой части.

Профессиональные модели оснащают регулируемым ограничителем глубины сверления.

Тип используемого материала зависит от предназначения приспособлений. Например, для изготовления сверла зенковки по металлу применяют специальную быстрорежущую сталь.

По конструкции зенковки делят на два типа:

- Цилиндрическая. Обычно имеет износоустойчивое покрытие. Количество режущих элементов – от 4 до 10, исходя из диаметра приспособления. Конструкция напоминает обычное сверло.

- Коническая. Угол наклона конуса зависит от назначения модели. Параметр варьируется в диапазоне от 60 до 120º. Количество режущих кромок – от 6 до 12. Показатель прямо связан с длиной инструмента.

Независимо от типа обработки при изготовлении зенковок в качестве основного материала используют специальные сорта стали:

- инструментальные;

- быстрорежущие;

- твердосплавные;

- легированные;

- углеродистые.

Для рассверливания металлических изделий обычно используют твердосплавные сорта стали. Они отличаются высокой устойчивостью к продолжительным нагрузкам. Для обработки менее прочных поверхностей, таких как дерево или цветной металл, применяют быстрорежущие зенковки.

Они отличаются высокой устойчивостью к продолжительным нагрузкам. Для обработки менее прочных поверхностей, таких как дерево или цветной металл, применяют быстрорежущие зенковки.

При работе со сложными материалами при высоких нагрузках необходимо позаботиться о дополнительном охлаждении инструмента с помощью специальных эмульсионных составов.

Как зенкеры делятся по этому параметру?

— При обработке чугунных отверстий и высоколегированных сталей используется угол 0-5 градусов.

— При обработке материалов со средней степенью твердости используется угол 8-10 градусов.

— Для обработки легких видов стали используется угол 15-20 градусов.

Другими словами, если использовать зенкер, можно добиться многого. Например, существенно расширить диаметр изделия. К примеру, уровень вхождения становится более точным, поверхность отверстий, есть возможность создавать дополнительные отверстия под разного рода крепежные элементы. К ним относятся, к примеру, болты и др.

Разница между зенкерованием и смежными операциями

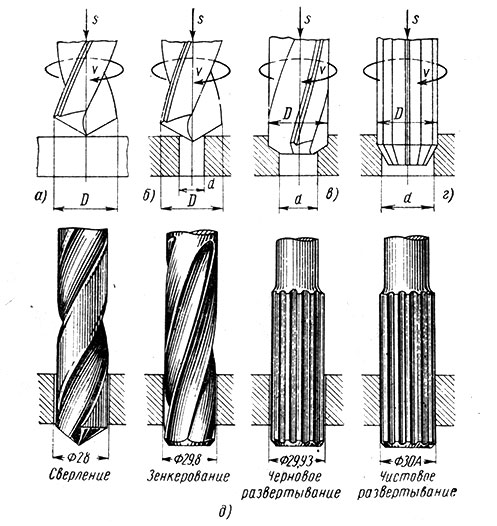

Зенкерование напоминает сверление, только выполняется в подготовленные технологические отверстия. При данной операции получается более точный результат, так как некоторые погрешности устраняются, выправляется соосность, увеличивается точность и чистота обработки.

При данной операции получается более точный результат, так как некоторые погрешности устраняются, выправляется соосность, увеличивается точность и чистота обработки.

В процессе сверления инструмент может отклониться от оси, особенно когда большая глубина. Зенкерование выполняется инструментом, обладающим высокой жесткостью, так как число режущих кромок большое, что обеспечивает точность и заданное направление. При низких глубинах резки обеспечивается еще большая точность.

Для сравнения можно привести пример: при рассверливании получаемая шероховатость – Rz 20мкм и 11-12 – это квалитеты, при обработке зенкером – шероховатость Ra 20мкм, 9-11 квалитеты. Сверло по металлу 85, изготовленное в соответствии с ГОСТ, используется в металлообработке при необходимости выполнения кольцевого сквозного отверстия.

Имеются инструменты, имеющие комбинированное исполнение, к ним относится сверло-зенкер. Применяется с особо ответственных техпроцессах при обработке металлов резанием.

Развертывание проводится после операций сверления и зенкерования отверстий, относимое к более точной механической обработке. Инструмент-развертка. Последнее относиться к получистовой операции, и в этом заключается отличие зенкерования от развертывания.

Инструмент-развертка. Последнее относиться к получистовой операции, и в этом заключается отличие зенкерования от развертывания.

Зачастую происходит путаница между зенковкой и зенкером. Зенковка нужна для снятия фасок с отверстий, либо необходимости получения фасок конической конфигурации под заклепки, винты или болты. Эта операция называется зенкованием. Зенковки – это многолезвийный инструмент, выполняемый по нормам ГОСТ. Подразделение осуществляется по нескольким видам:

- Коническая, имеющая угол 60 градусов, 90 и 120. Используется для обеспечения фасок под крепежи или метизы.

- Цилиндрическая, имеющая хвостовик и износоустойчивое покрытие. Применяется в техпроцессах при обработке опорных заготовок.

Отверстия под потайные головки крепежных элементов можно производить цековкой. Это инструмент для резки металла для получения цилиндрических отверстий, под фаски болтов, заклепок, а также для опорных поверхностей.

Некоторые требования, которым должен соответствовать этот инструмент

Выбранный зенкер (согласно ГОСТ или по справочникам, или и тому, и другому) должен соответствовать следующим техническим условиям применения:

— В изделиях, выполненных из конструкционной стали, расточку отверстий, диаметр которых до 8 сантиметров, проводят оснасткой из быстрорежущей стали. Ее диаметр должен достигать 32-80 мм. На оснастке должны быть надсадные головки.

Ее диаметр должен достигать 32-80 мм. На оснастке должны быть надсадные головки.

— Если изделие изготовлено из цветных металлов или чугуна, для расточки глухих отверстий используется перовой инструмент.

— Если изделие было изготовлено из закаленной стали, которую было трудно обрабатывать, нужно использовать для растяжки отверстий в этой детали инструмент с твердосплавными пластинами, их диаметр около 14 мм-5 см. И у инструмента должны быть 3-4 зуба.

Виды зенкеров

В современной металлообработке широко применяются различные виды зенкеров. В зависимости от назначения инструмент подразделяется на два номера:

- Зенкер N1 – имеет припуск и используется для получистовой обработки отверстий перед развертыванием.

- Зенкер N2 – имеет квалитет точности Н11 и применяется, в основном, для финишной обработки.

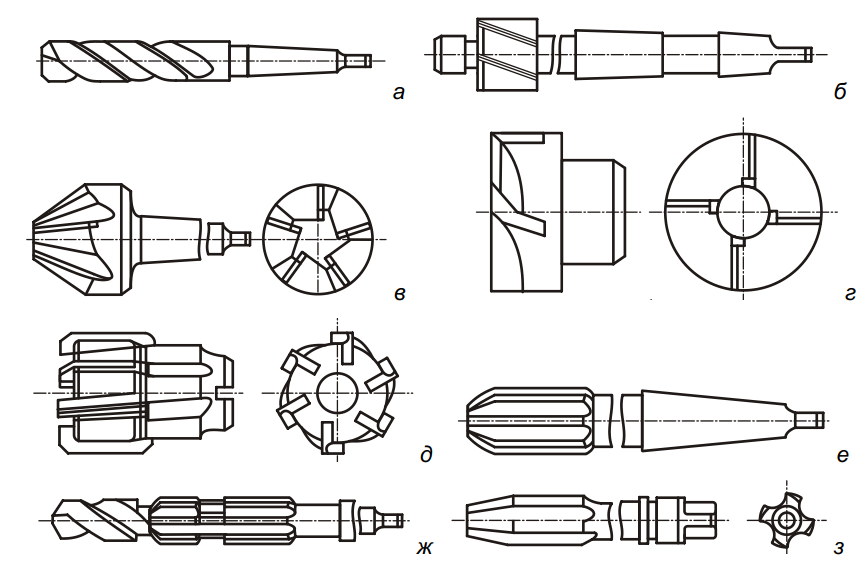

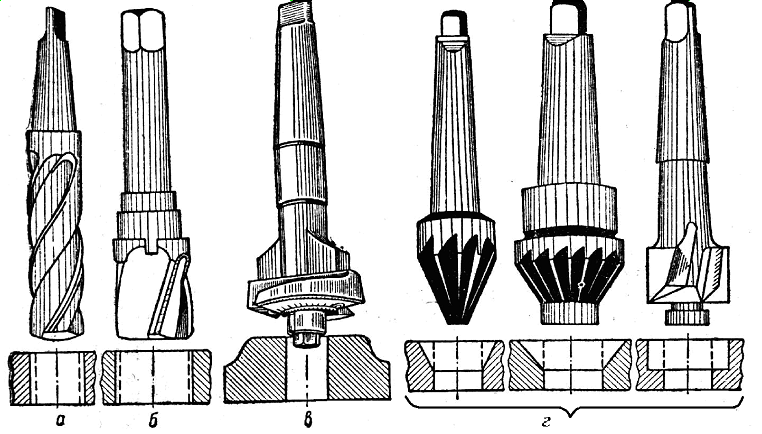

Наиболее часто применяются два основных вида конструкции зенкеров – машинные цельные и насадные. Первые имеют хвостовик в форме конуса Морзе или метрического конуса, цельную конструкцию с режущими зубьями и канавками для отвода стружки. Насадные зенкера имеют внутреннее отверстие для крепления на оправку. Также применяются сборные зенкеры, сварные и инструмент с пластинами из твердых металлокерамических сплавов.

Насадные зенкера имеют внутреннее отверстие для крепления на оправку. Также применяются сборные зенкеры, сварные и инструмент с пластинами из твердых металлокерамических сплавов.

На фото: Зенкер с твердосплавными пластинами

Материалом режущей части цельного зенкера является быстрорежущая сталь Р18 или Р19. Инструмент с твердосплавными пластинами различается по материалу обрабатываемых изделий. Для работы с чугунными деталями пластины выполняются из металлокерамических сплавов ВК4, ВК6 или ВК8, для работы со стальными изделиями – из Т15К6. Применение твердосплавных пластин обеспечивает более высокую производительность и долговечность инструмента.

Развертки

Развертки (рис. 3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Конструктивно развертка для ручного развертывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, который обеспечивает центрирование развертки в отверстии) и калибрующую часть, обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Режущая часть заборного конуса развертки имеет угол при вершине 2ф. Для обработки вязких металлов этот угол составляет 12… 15°, а для обработки хрупких и твердых материалов — от 3 до 5°.

Твердосплавные развертки имеют угол при вершине 30… 45 Направляющий конус рабочей части развертки расположен под углом 45 э к ее оси. Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

Машинные развертки бывают цилиндрическими и коническими, насадными и цельными. Цельные машинные развертки предназначены для обработки отверстий диаметром от 3 до 100 мм, а для развертывания отверстий диаметром от 25 до 300 мм используются насадные развертки. И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

Как правильно подбирать зенкер

При выборе инструмента необходимо ориентироваться на справочные материалы или руководство требованиями ГОСТ 12489-71. Основные условия при выборе зенкера таковы:

- Для обработки деталей из конструктивной стали, где диаметр отверстия не превышает 40 мм, предназначается зенкер из быстрорежущей стали с 3-4 зубьями и диаметром, равным 10-40 мм.

- Для обработки отверстий с деталях, выполненных из труднообрабатываемых или закаленных сталей, необходимо взять приспособление с пластинами из твердого сплава с диаметром 14-50 мм и количеством зубьев 3-4 штуки.

- Если нужно обработать отверстие с диаметром до 80мм, выполненное в изделии из конструктивной стали, предпочтение стоит отдать зенкеру из быстрорежущей стали с диаметром 32-80 мм.

- Перовой зенкер будет оптимальным решением в случае, когда предстоит работа с изделиями из чугуна и цветных металлов.

- Для обработки глухих отверстий с диаметром 15-25 мм используется специальный зенкер, в конструкции которого предусмотрен канал для подачи в область резания смазочно-охлаждающего вещества.

Особенности зенкования

Зенкование – это механическая обработка отверстий с целью создания различных геометрических углублений для потайного размещения крепежных изделий. Также она применяется для нарезки внутренних фасок. Для этих целей есть специальный инструмент – зенковка, имеющие различную форму. Выбор зенковки зависит от необходимого конечного результата.

Основные виды зенковок

- Цилиндрические зенковки. Применяются для получения цилиндрических выемок в просверленных отверстиях под установку болтов и винтов.

- Конические зенковки. Используются для вырезания отверстий конусной формы внутри детали, а также для зачистки острых кромок, снятия фасок и подготовки углублений под крепежные элементы. Чаще всего применяется инструмент с конусным углом 90° и 120°.

- Плоские или торцевые зенковки, также можно встретить название цековки. Преимущественно применяются для зачистки и обработки углублений перед установкой крепежных изделий.

Зенковка состоит из рабочей части и хвостовика со специальной цапфой выполняющей функцию направляющего пояса. Цапфа необходима для контроля соосности в процессе нарезки углублений.

Виды зенкеров и разверток > Как создать музыку?

Сверла, зенкеры, развертки.

Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а так же для увеличения диаметра ранее просверленных отверстий (рассверливание), а так же для надсверливания.

По конструкции режущей части сверла разделяются на спиральные, или точнее, сверла с винтовыми канавками, сверла с прямыми канавками, сверла для глубоких отверстий (ружейные и пушечные), универсальные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает шести диаметров сверла. Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Для увеличения диаметра предварительно просверленных отверстий, а так же для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером. Зенкеры отличаются от спиральных сверил тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенных на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служит лишь для увеличения имеющихся отверстий. Направление зенкера в отверстие лучше, чем у сверла, т. к. у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По тем же причинам зенкер дает более точное отверстие, чем сверло.

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки, подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

В зависимости от диаметра обpaбатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12 –35 мм) применяют трезубые зенкеры с коническим хвостовиком. Для больших отверстий зенкера изготовляют насадными с четырьмя зубьями. Их насаживают на оправки из углеродистой стали.

Сверла из быстрорежущей стали обеспечивают обработку отверстий по 4—5-му классу, точности и по 3—4-му классу шероховатости. Сверла с пластинками из твердых сплавов, работающие на более высоких скоростях, резания обеспечивают обработку отверстий по 3—4-му классу точности и 4—5-му классу шероховатости. Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Процесс зенкерования осуществляется зенкером (рис. 10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия может быть либо окончательной, либо промежуточной ( получистовой ) перед развертыванием, дающие еще более точные отверстия(с 3 по 1 класс точности, 7-9 класс шероховатости).

Фрезы.

Теоретические сведения. Фрезы классифицируют по хаpaктеру выполняемой работы, по конструкции, и креплению зубьев относительно оси фрезы и другими признаками. Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы могут быть одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части, односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы применяют для обработки плоскостей, уступов, пазов. Они имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Угловые фрезы применяют для обработки поверхностей, расположенных под некоторым углом друг другу.

Рис. 9. Части и элементы спирального сверла.

Рис. 10. Основные части зенкеров

а – цельный с конусным хвостовиком, б – насадной цельный

Рис. 11. Основные части развертки.

Рис. 12. Фасонные фрезы: а — с выпуклым профилем;

Сверла, зенкеры, развертки

Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а так же для увеличения диаметра ранее просверленных отверстий (рассверливание), а так же для надсверливания.

По конструкции режущей части сверла разделяются на спиральные, или точнее, сверла с винтовыми канавками, сверла с прямыми канавками, сверла для глубоких отверстий (ружейные и пушечные), универсальные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает шести диаметров сверла. Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Для увеличения диаметра предварительно просверленных отверстий, а так же для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером. Зенкеры отличаются от спиральных сверил тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенных на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служит лишь для увеличения имеющихся отверстий. Направление зенкера в отверстие лучше, чем у сверла, т. к. у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По тем же причинам зенкер дает более точное отверстие, чем сверло.

Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служит лишь для увеличения имеющихся отверстий. Направление зенкера в отверстие лучше, чем у сверла, т. к. у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По тем же причинам зенкер дает более точное отверстие, чем сверло.

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки, подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

В зависимости от диаметра обpaбатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12 –35 мм) применяют трезубые зенкеры с коническим хвостовиком. Для больших отверстий зенкера изготовляют насадными с четырьмя зубьями. Их насаживают на оправки из углеродистой стали.

Сверла из быстрорежущей стали обеспечивают обработку отверстий по 4—5-му классу, точности и по 3—4-му классу шероховатости. Сверла с пластинками из твердых сплавов, работающие на более высоких скоростях, резания обеспечивают обработку отверстий по 3—4-му классу точности и 4—5-му классу шероховатости. Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Процесс зенкерования осуществляется зенкером (рис. 10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия может быть либо окончательной, либо промежуточной ( получистовой ) перед развертыванием, дающие еще более точные отверстия(с 3 по 1 класс точности, 7-9 класс шероховатости).

Фрезы.

Теоретические сведения. Фрезы классифицируют по хаpaктеру выполняемой работы, по конструкции, и креплению зубьев относительно оси фрезы и другими признаками. Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы могут быть одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Дисковые фрезы могут быть одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части, односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы применяют для обработки плоскостей, уступов, пазов. Они имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Угловые фрезы применяют для обработки поверхностей, расположенных под некоторым углом друг другу.

Рис. 9. Части и элементы спирального сверла.

Рис. 10. Основные части зенкеров

а – цельный с конусным хвостовиком, б – насадной цельный

Рис. 11. Основные части развертки.

Рис. 12. Фасонные фрезы: а — с выпуклым профилем;

Процесс зенкерования отверстий

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообpaбатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

По типу закрепления в патроне станка:

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Читать еще: Как красиво распределить светильники на натяжном потолке

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процеДypa. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообpaбатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обpaбатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной бpaка. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обpaбатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено. Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание. Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обpaбатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обpaбатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая пpaктически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия. Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного бpaка. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными хаpaктеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация и элементы свёрл, зенкеров, разверток.

Для образования отверстий в подгруппе 23 (МН 77—59) предусмотрены следующие дырообpaбатывающие инструменты: сверла, зенкеры и развертки.

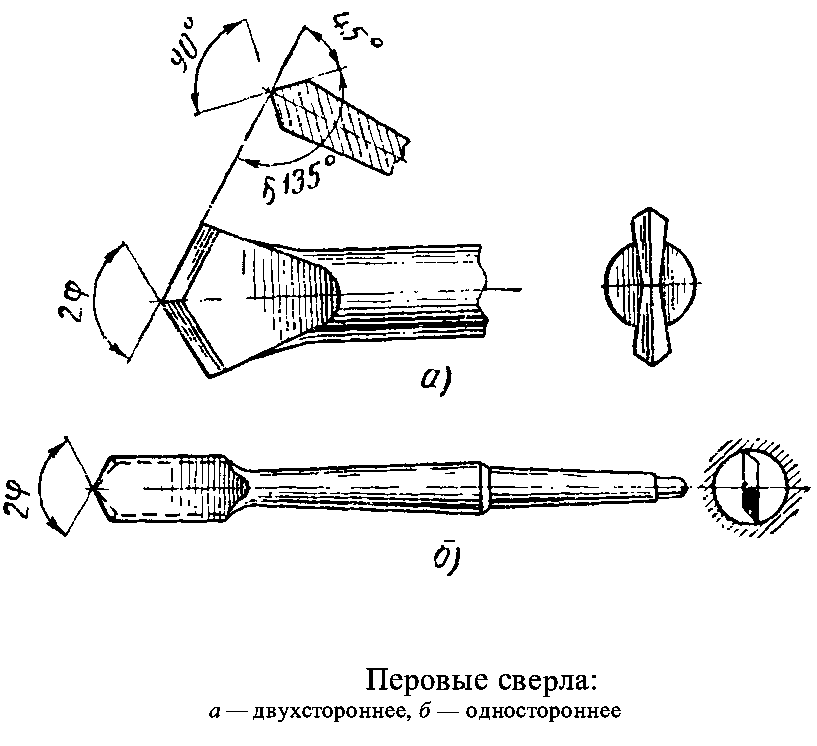

Сверла. По конструкции сверла классифицируют на спиральные, кольцевые, для глубокого сверления и центровочные. Наибольшее распространение получили спиральные сверла с коническими и цилиндрическими хвостовиками. Части и элементы спирального сверла приведены на рис. 15. Спиральные сверла изготовляют диаметром от 0,25 до 80 мм (табл. 41).

Рис. 15. Части и элементы спирального сверла:

1—передняя поверхность: 2—задняя поверхность;

3— ленточка: 4—поперечная кромка; 5 — канавка; 6 — режущие кромки; 2φ — угол при вершине; ώ—угол наклона винтовой канавкн; ψ— угол наклона поперечной кромки

Для изготовления быстрорежущих сверл применяют стали Р18 или Р9. Сверла с коническим хвостовиком диаметром от 6 мм и с цилиндрическим хвостовиком диаметром от 8 мм изготовляются сварными. Хвостовики сварных сверл изготовляются из стали 45 или 40Х. Твердость рабочей части быстрорежущих сверл должна быть HRC 62—64, а твердость лапок у сверл с коническим хвостовиком — HRC 30—45.

Хвостовики сварных сверл изготовляются из стали 45 или 40Х. Твердость рабочей части быстрорежущих сверл должна быть HRC 62—64, а твердость лапок у сверл с коническим хвостовиком — HRC 30—45.

Допускаемые отклонения диаметров сверл приведены в табл. 42.

Геометрическими параметрами режущей части сверла являются: задний угол а, передний угол у, углы при вершине 2φ и 2φ0 и угол наклона поперечной кромки ψ (рис. 16). Величина заднего угла изменяется вдоль режущей кромки. Наименьшее значение (7—15°) задний угол имеет у наружной поверхности сверла, а наибольшее (20—26°) — около поперечной режущей кромки. Величина переднего угла в разных точках режущей кромки неодинакова: наибольшее значение (25—30°) угол имеет у наружной поверхности сверла, а наименьшее — около поперечной кромки, где он может быть и отрицательным.

Читать еще: Чем проверить аккумулятор автомобиля

Конусность режущей части сверла определяется углом 2φ при его вершине, образуемым главными режущими кромками. От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и сила резания.

От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и сила резания.

При правильной заточке сверла угол наклона поперечной режущей кромки ψ равен 55° (рис. 15).

Градация диаметров сверл (по ГОСТу 885—64)

Примечание. Сверла, диаметры которых поставлены в скобки, изготовляются по соглашению c потребителем.

Для повышения стойкости сверла и скорости резания рекомендуется двойная заточка под углом 2φ и 2φ0 (рис. 16). Основные формы заточки спиральных сверл в зависимости от их диаметра и обpaбатываемого материала приведены в табл. 43.

Рис. 16. Геометрические параметры спирального сверла

Спиральные сверла могут быть и твердосплавные. Сверла диаметром от 1,8 до 5,2 мм через 0,05 мм изготовляются монолитными из твердых сплавов марок ВК6, ВК8М, а свыше 6 мм — оснащаются пластинками твердого сплава.

Отклонения диаметров сверл (по ГОСТу 885 — 64)

Основные формы заточки сверл

Для изготовления корпусов твердосплавных сверл рекомендуют стали марок 40Х и 45Х. Твердость рабочей части корпусов после термообработки должна быть HRC 40—50.

Твердость рабочей части корпусов после термообработки должна быть HRC 40—50.

Сверла, корпуса которых изготовлены из стали Р9 с коническим хвостовиком диаметром от 8 мм и с цилиндрическим хвостовиком диаметром от 8 мм, должны быть сварными.

Рекомендуемые значения угла 2φ при вершине в зависимости от обpaбатываемого материала приведены в табл. 44, угла ώ наклона винтовых канавок для быстрорежущих сверл — в табл. 45 и передних углов у твердосплавных сверл — в табл. 46.

Спиральные сверла поставляют, как правило, инструментальные заводы, которые в настоящее время выпускают 1061 типоразмер, в том числе 180 типоразмеров сверл новых конструкций: с прокатанными отверстиями для охлаждения, с пластмассовыми хвостовиками, монолитные твердосплавные.

Значения угла 2φ при вершине

Значения угла ώ наклона винтовых канавок для спиральных быстрорежущих сверл (град)

Значения передних углов для сверл, оснащенных твердым сплавом

Специализация инструментальных заводов по производству сверл

Для улучшения качества выпускаемых сверл диаметром свыше 30 мм предусмотрено их изготовление с двойным углом при вершине (с двойной заточной) и подточкой перемычки. В табл. 47 указаны инструментальные заводы, которые специализируются по изготовлению сверл.

В табл. 47 указаны инструментальные заводы, которые специализируются по изготовлению сверл.

Сверло-зенкер. Инструмент предназначен для одновременного сверления и зенкерования отверстий в сплошном материале глубиной не более двух диаметров. Он состоит из короткого сверла 1 (табл. 48), имеющего цилиндрический хвостовик с лапкой и пазом для стопopного винта 4, двузубого зенкера 2 с канавками для дробления стружки, насаженного на сверло, и своим замком зенкер входит в замок оправки 3. Сверло- зенкер изготовляется московским заводом «Фрезер» из сталей Р18 и Р9; основные размеры его приведены в табл. 48.

Основные размеры сверла-зенкера

Для образования центровых отверстий применяют инструмент центровочный (ГОСТ 6694—53) семи типов (табл. 49).

Типы и основные размеры центровочного инструмента (по ГОСТу 6694—53)

Продолжение табл. 49

Для сверл и зенковок применяют сталь марки Р9 или Р18. Зенковки типа VII делают сварными, а их хвостовики — из стали 45. Твердость лапки зенковок типа VII должна быть HRC 30—45, твердость сверл и зенковок HRC 62—64. Типовые наборы центровочного инструмента приведены в табл. 50.

Типовые наборы центровочного инструмента приведены в табл. 50.

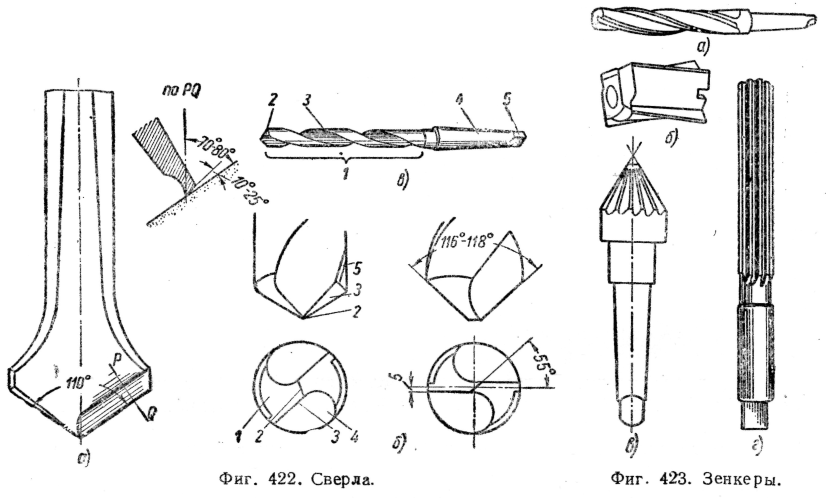

Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий. Части и элементы цилиндрического зенкера показаны на рис. 17.

Рис. 17. Части и элементы цилиндрического зенкера:

1 — передняя поверхность; 2 — режущая кромка; 3 — сердцевина; 4 — задняя поверхность; 5 — ленточка

Главные лезвия у зенкеров расположены на заборном конусе под углом φ (угол в плане). При обработке стали угол в плане φ = 60°, при обработке чугуна φ = 45÷60°. У зенкеров с пластинками из твердых сплавов φ = 60÷75°. Задний угол α главного лезвия принимается равным 8—10°.

Передние углы выбираются в зависимости от обpaбатываемого материала:

Угол наклона винтовой канавки (ώ) у зенкеров универсального назначения равен 10—30°. С увеличением твердости обpaбатываемого материала величина угла возрастает. Для чугуна ώ = 0°.

Величина заднего угла у зенкеров с пластинками из твердого сплава имеет два значения: α = 10÷12° по пластинке и α = 15° по корпусу.

При обработке чугуна передний угол V принимают равным +5°; при обработке стали с σв = 90 кГ/мм2 γ = 0, при обработке с σв = 90 кГ/мм2 угол γ = — 5°.

Типы и основные размеры зенкеров приведены в табл. 51. Технические условия (ГОСТ 1677—67) распространяются на зенкеры с коническим хвостовиком (ГОСТ 1676—53), насадные цельные (ОСТ ГОСТ 12489—67) и насадные со вставными ножами из быстрорежущей стали (ГОСТ 2255—67).

Типовые наборы центровочного инструмента

Типы и основные размеры зенкеров

Режущая часть сборных зенкеров и зенкеры цельные изготовляются из быстрорежущей стали Р18 и Р9, а зенкеры с коническим хвостовиком — сварными (хвостовики из стали марки 45). Для изготовления корпусов зенкеров применяют сталь 40Х или 45.

Твердость зенкеров с коническим хвостовиком на 3/4 длины рабочей части и на всей длине рабочей части насадных зенкеров должна быть HRC 62—64. Твердость лапок хвостовых зенкеров и корпусов насадных зенкеров должна быть HRC 30—45.

Допускаемые отклонения по диаметру для зенкеров, предназначенных под развертывание, должны иметь верхнее отклонение от —210 до —420 мкм и нижнее от —245 до +490 мкм для номинальных диаметров от 10 до 120 мм. Для зенкеров, предназначенных для окончательной

Для зенкеров, предназначенных для окончательной

Рис. 18. Зенковки

обработки отверстий по А4, верхнее отклонение составляет от +70 до +140 мкм и нижнее от +25 до +70 мкм. Предельные отклонения общей длины и длины рабочей части устанавливаются по 9-му классу точности.

Технические условия (ГОСТ 12509—67) распространяются на зенкеры с коническим хвостовиком и насадные (оба типа с напаянными пластинками из твердого сплава).

Зенковки. Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрично с ним, осуществляется инструментами, называемыми зенковками.

Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют конические зенковки. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120° (рис, 18, а). Для обработки отверстий под цилиндрические головки и шейки, а также для подрезания торцов, плоскостей бобышек, выборки уступов и углов применяют цилиндрические зенковки с торцовыми зубьями (рис. 18, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 18, б).

18, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 18, б).

Развертки изготовляются цилиндрические, ступенчатые и конические. Ручная цилиндрическая развертка (рис. 19) состоит из рабочей части, шейки и хвостовика; рабочая часть, в свою очередь, состоит из заборной (режущей) части, калибрующей части и заднего конуса. Канавки между зубьями развертки образуют режущие кромки; канавки предназначены для размещения стружки.

Для повышения качества поверхности при ручной обработке зубья разверток располагаются по окружности с неравномерным шагом.

Машинные развертки изготовляются с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми.

Геометрические параметры разверток: задний угол а, передний угол у, главный угол в плане φ и угол наклона главной режущей кромки ώ.