Дробеметная очистка: Дробеметная обработка и особенности ее применения

Содержание

Дробеметная очистка металла — Блог компании ЛипецкТехноЛит

Когда и зачем очищают металл дробеметными установками?

Перед тем, как приступить к изготовлению оборудования и деталей из металла, его очищают от окалин, ржавчины, загрязнений различного характера, сколов, ржавчины и прочих дефектов и следов разрушения. Кроме этого, металл выравнивают и удаляют предыдущие слои лакокрасочных и защитных покрытий при необходимости.

С этими задачами отлично справляются дробеметные аппараты.

Кроме того, что эти агрегаты очищают металлическую поверхность, они дополнительно укрепляют ее, повышают ударную прочность, износостойкость и сопротивляемость коррозии.

Дробеметная очистка металла придает элементам из сплавов определенные свойства поверхности – делает ее матовой либо глянцевой, шероховатой или гладкой. Все зависит от того, какие задачи будет выполнять деталь или конструкция в процессе эксплуатации. Также большое значение имеет то, в каких условиях будет работать конкретный элемент.

После обработки дробеметом защитные и лакокрасочные покрытия лучше ложатся на металл и дольше сохраняют свои декоративные и антикоррозионные свойства. Сцепление их с поверхностью увеличивается в 2,5 раза.

КАК ДЕЙСТВУЕТ ДРОБЕМЕТНЫЙ АППАРАТ

Лопасти дробемета разгоняют дробь и выбрасывают на изделие со скоростью 100 м/с. Дробинки с силой ударяются о металл и очищают его от ржавчины, старых покрытий, окалин и неровностей. В месте удара образуется слой со сжимающим напряжением. Это повышает прочность и долговечность обработанных деталей и оборудования – металл меньше ржавеет, на нем не появляются сколы и трещины.

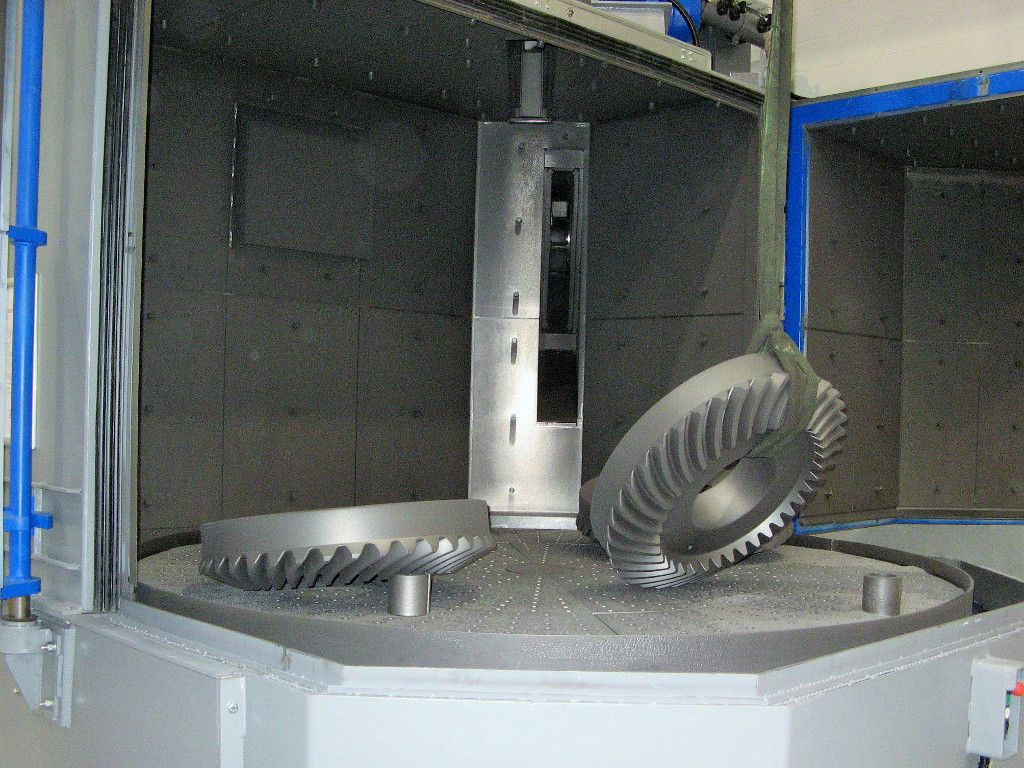

Особенно важно это для механизмов, которые постоянно двигаются – шестеренки, пружины, валы, двигатели внутреннего сгорания и т.д.

Удаленный слой отделяется с помощью промышленного пылесоса, воздух пропускается через фильтр и выходит наружу. Очищенные от пыли дробинки поступают обратно в камеру с лопастями и используются повторно. До полного истирания дробь проходит до 2000 циклов.

До полного истирания дробь проходит до 2000 циклов.

Замкнутый цикл работы дает высокую производительность — за один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современные дробеметные установки обрабатывают крупногабаритные изделия, а также чистят металл в труднодоступных местах.

ВИДЫ ДРОБЕМЕТНЫХ АППАРАТОВ

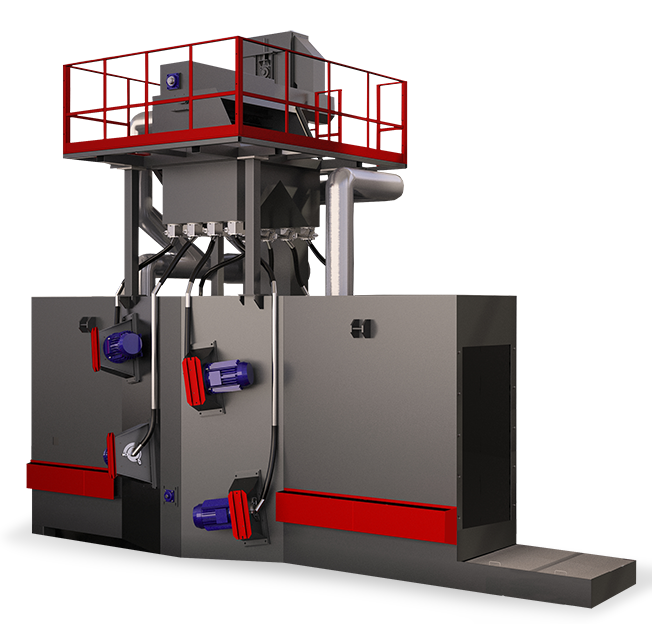

Дробеметы проходного типа

Применяют на производстве металлоконструкций, металлопроката и профиля.

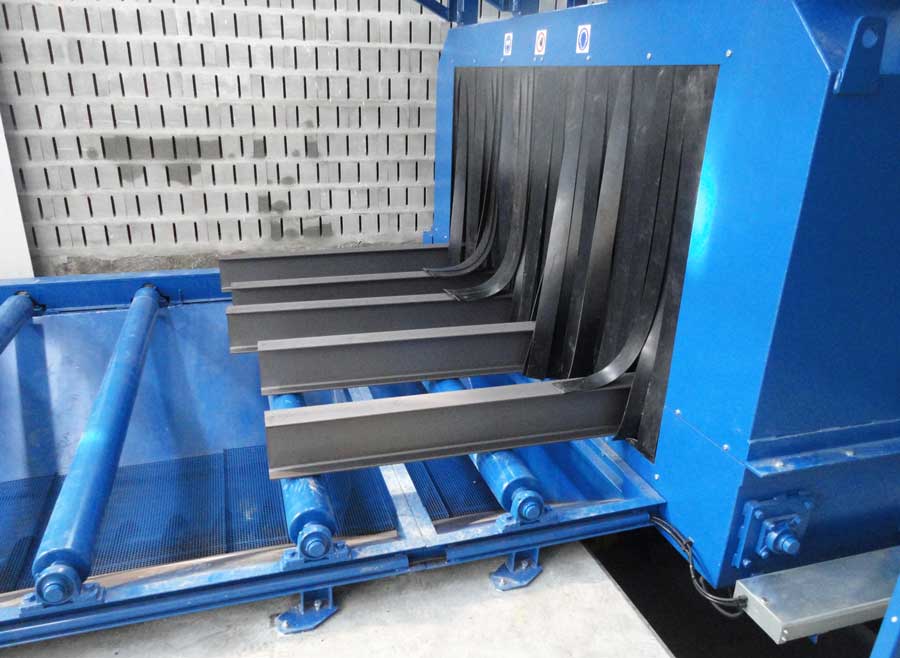

Проходные дробеметы очищают металл и подготавливают его к нанесению защитных и декоративных покрытий. Изделия помещают в рабочую камеру с рольгангом.

Дробеметная машина проходного типа может быть совмещена с камерой покраски и сушки.

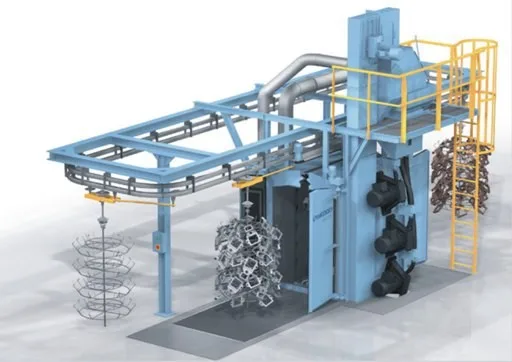

Дробеметы подвесного типа

Очищают детали массой от 5 кг. Дробеметная установка имеет от двух метателей. Изделия для обработки навешивают на крюк электродвигателя, поднимают на нужную высоту и перемещают в камеру дробемета.

Дробеметы барабанного типа

Изделия помещают в барабан, где они очищаются дробью и трением друг о друга.

Дробеметы барабанного типа с ленточным транспортером используют там, где нужно очистить большое количества мелких деталей. Материал укладывают в конвеер, где он очищается дробью и биением друг о друга.

При таком способе уменьшается расход дроби.

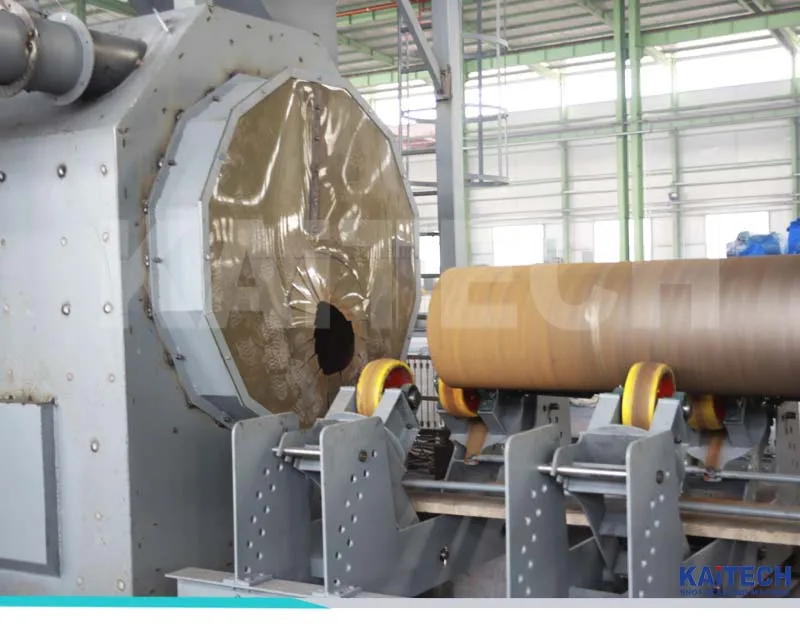

Дробеметы для очистки труб

Дробеметы чистят трубы как с наружной, так и с внутренней стороны. Очистка продлевает срок службы и защищает от коррозии.

Один дробеметный аппарат не может чистить трубы разного диаметра. К каждому виду подбирают соответствующую дробеметную машину.

ДРОБЬ ДЛЯ ДРОБЕМЕТА

Дробеметы очищают и укрепляют металл, защищают от коррозии. Также с помощью дробеметной машины можно придать изделию нужный вид – сделать его матовым или глянцевым, гладким или шероховатым.

Для создания определенного эффекта используют разную дробь.

Стальная и чугунная колотая

Белый чугун или металл со структурой мартенсита расплавляют, затем делают гранулы диаметром от 0,3 до 3,6 мм. Дробь создает шероховатую поверхность, матирует, удаляет нагар и ржавчину, делает детали прочными. Чаще всего такой дробью обрабатывают отливки, поковки, прокат, чистят котлы электростанций, а также упрочняют детали с большой нагрузкой — валы, рессоры, пружины, зубчатые колеса и т.д.

Дробь создает шероховатую поверхность, матирует, удаляет нагар и ржавчину, делает детали прочными. Чаще всего такой дробью обрабатывают отливки, поковки, прокат, чистят котлы электростанций, а также упрочняют детали с большой нагрузкой — валы, рессоры, пружины, зубчатые колеса и т.д.

Стальная рубленная

Стальная рубленая дробь прочная, поэтому очищает сложные загрязнения.

Используется для упрочнения поверхностей в автомобиле-, вагоно- и судостроении, авиационной, космической и медицинской промышленности для наклепа пружин, лопастей, колесных пар, дисков и т.п.

Стальная литая

Ею чистят крупные и мелкие детали — отливки электроаппаратуры, измерительных приборов, швейных машин, гидравлические турбины, прокатные станки, стальное и чугунное тяжелое литье.

Дробь подготавливает покрытие под эмалирование, покраску.

Алюминиевая

Обрабатывает алюминиевое литье и детали. Очищает, выглаживает и делает поверхность шероховатой.

Металл после дробеметной очистки чистый и светлый.

Керамическая

Не загрязняет изделие, почти не раскалывается. Используют в авиационной и космической промышленности.

Пластиковая дробь

Применяют для щадящей обработки и удаления заусенцев с пластмасс и алюминия. Образует незначительное количество пыли, нетоксична.

ПРЕИМУЩЕСТВА ДРОБЕМЕТНОЙ ОЧИСТКИ МЕТАЛЛА

Кроме дробеметной очистки металл обрабатывают ручным и механическим способом. Для этого используют обрубочные молотки, зачистные молотки с электро- и пневмоприводом, проволочные щётки, шпатели, скребки, наждачную бумагу, шлифовочные диски и т.п.

Молотками удаляют рыхлый слой ржавчины, затем зачищают щеткой. Ручная обработка не подходит для общей подготовки поверхности перед нанесением покрытий.

В чем же привлекательность очистки металла дробеметным аппаратом?

1 — Дробемётная обработка не только очищает, но и укрепляет металл. Изделия и детали становятся меньше подвержены ржавчине, сколам и трещинам.

Изделия и детали становятся меньше подвержены ржавчине, сколам и трещинам.

2 — Универсальный способ очистки металла — дробемётная машина обрабатывает отливки и тонкостенный прокат перед покрытием, витые цилиндрические пружины, зубчатые колёса и другие детали сложных форм, металлические изделия после термообработки из любой стали — низкоуглеродистой, углеродистой или легированной.

3 — Чистый процесс. Дробеметная установка не создает жидкие токсичные отходы.

4 — Дробь используют многократно – до 2000 циклов.

5 — Высокая производительность. За один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современное производство не может обойтись без дробеметно-очистного оборудования.

Часто требуется применить нестандартные решения. Например, совместить или заменить оборудование разных производителей.

Компания ООО «ЛипецкТехноЛит» проектирует и изготавливает дробеметное оборудование и запасные части к ним для любой сферы производства с учетом индивидуальных технических требований.

Дробеметная очистка металла — «ОХТА»

Металлические поверхности часто имеют следы ржавчины, масел, старых лакокрасочных покрытий. Качественная очистка профильного и листового металлопроката подразумевает полное удаление возможных загрязнений, ржавчины, окисления. Среди способов обработки – дробеметная (дробеструйная).

К преимуществам относят:

- высокую скорость проведения;

- упрочнение поверхности за счет созданного дробинками напряжения металла в верхних слоях;

- полное очищение поверхности от окислов (высокопрочной оксидной пленки, что важно перед проведением сварочных работ и нанесением антикоррозийных составов), от старых покрытий и масел.

Обрабатываемые детали поступают с помощью кран-балки в специальную камеру, где расположены дробеметы. Весь процесс обработки автоматизирован. Далее детали проходят окончательную очистку от остатков дроби, пыли. В качестве рабочей фракции применяют чугунную (стальную) дробь или другие абразивы.

Кроме очищения от загрязнений и окислов, дробеструйная обработка металла применяется для:

- удаления окалины, остающейся на металле в процессе заводской обработки;

- матирования или полировки металлических поверхностей;

- придания определенной степени шероховатости для дальнейшей обработки;

- лучшего сцепления антикоррозийных покрытий с поверхностью металла – после дробеструйной обработки обезжиривание металла не требуется;

- удаления оксидных пленок высокой прочности перед выполнением сварочных работ.

Благодаря высокой производительности и возможности любой степени очистки, дробеметные установки применяют на крупных предприятиях по изготовлению металлоконструкций и металлообработке.

Дробеметная установка для очистки металла

Дробеметная обработка представляет собой эффективный метод подготовки поверхности к дальнейшей эксплуатации. Для обеспечения сцепления последующего покрытия с обрабатываемой деталью дробеметную очистку осуществляют при температуре не меньше +10°С и относительной влажности воздуха от 65 до 75%.

ООО «ОХТА» использует дробеметную установку кранового типа УИД-376.

Характеристики:

Эффективный размер очистки (Ø мм) | 800 |

Эффективный размер очистки (высота мм) | 1500 |

Очистка со всех сторон | да |

Производительность (тонн/час) | 1 |

Мощность установки (кВт) | 22.5 |

Дробеметная установка производит очистку поверхности согласно ИСО 8501-1, степень очистки SA-2 – SA-2.5. Оборудование оснащено тельфером, что упрощает и ускоряет проведение работ, а также пылеуловителем. Для разных операций, проводимых с помощью дробеметной установки (шлифование, матирование, очистка или упрочнение металла) применяют дробь и абразивные частицы диаметром от 0,3 до 3,6 мм.

Стены камеры дробеметного оборудования обшиты высоколегированной сталью, специальный транспортер забирает со дна абразив, который направляется для вторичного использования (только целая дробь). Технология очистки с установкой УИД-376 максимально проста и быстра. Деталь или лист металла помещается с помощью тельфера в камеру, далее происходит метание дроби (установка оснащена специальными лопатками).

Все процессы полностью автоматизированы и управляются компьютером, поэтому через заданное время, необходимое для завершения обработки, метание дроби прекращается, камера открывается. Благодаря продуманной конструкции установки на выходе качественный результат.

Очистка металла от ООО «ОХТА»

ООО «ОХТА» производит дробеметную и пескоструйную очистку металлических изделий в соответствии с установленным порядком и правилами.

В таблице ниже указана стоимость на услуги:

Дробеметная очистка металла | от 190 руб/м2 |

Пескоструйная обработка металла | от 350 руб/м2 |

Подробности узнавайте по телефону 8 (812) 645-51-15 или приходите в наш офис по адресу 195030, г.

Санкт-Петербург, ул.Коммуны, д.67, лит. Ж, а/я 36. (территория завода “Пластполимер”).

Примеры:

Также мы предлагаем:

- Токарные работы на станках с ЧПУ

- Фрезерные работы (в том числе с ЧПУ)

- Шлифовальные работы

- Сверлильные работы

- Сварочные работы

- Слесарная обработка

- Гибка металла

Абразивоструйная и дробеметная очистка, дробеметная обработка металла

Изучая различные технологические процессы, всё больше удивляешься, насколько сильно могут быть зависимы друг от друга, казалось бы, не самые близкие из них. Например, металлообработка и производство лакокрасочной продукции. Тем не менее, в последнее время именно эти сферы стали весьма взаимосвязаны.

Так, заказчики металлоконструкций предъявляют очень серьезные требования к их эстетическому виду. То есть, продукт должен быть не просто загрунтован и качественно окрашен, но и долгое время сохранять свои защитные антикоррозийные свойства. В свою очередь, производители лакокрасочных товаров требуют перед покраской обеспечения достаточно высокого уровня очистки металлической поверхности. По международному стандарту ISO он должен быть не ниже SA2,0–2,5.

В свою очередь, производители лакокрасочных товаров требуют перед покраской обеспечения достаточно высокого уровня очистки металлической поверхности. По международному стандарту ISO он должен быть не ниже SA2,0–2,5.

Своеобразным «мостом» между двумя отраслями, позволяющим в полной мере удовлетворить все эти требования, является организация третьего процесса – абразивоструйной или дробеметной очистки. Поскольку мы говорим о профессиональной обработке, а не бытовой, где для этих целей используются небольшие пескоструйные аппараты, то в нашем случае (в заводских условиях) необходимо применять дробеструйные камеры.

Сегодня очистка различных металлических деталей с их помощью – наилучший, а, главное, экономически выгодный способ получить необходимое качество поверхности для окрашивания. Что же собой представляет промышленное абразивоструйное оборудование?

Конструкция

Каждая дробеметная камера – это фактически индивидуальный проект (собирается «под ключ»). Даже не смотря на то, что все они имеют так называемый базовый набор необходимых для работы компонентов. В него входит: корпус камеры, система подачи металлоконструкций, дробеструйные аппараты, пылесборники, системы очистки абразива, глушитель и прочие узлы. А всё потому, что размер камеры определяется исходя из максимальных габаритов очищаемых изделий. От чего, в свою очередь, зависит какими абразивными установками будет в итоге оснащена дробеметная камера. В качестве абразива чаще всего используется стальная (чугунная) колотая дробь, обеспечивающая высочайшее качество очистки. При этом она легко поддается регенерации, то есть предназначена для многоразового использования.

Даже не смотря на то, что все они имеют так называемый базовый набор необходимых для работы компонентов. В него входит: корпус камеры, система подачи металлоконструкций, дробеструйные аппараты, пылесборники, системы очистки абразива, глушитель и прочие узлы. А всё потому, что размер камеры определяется исходя из максимальных габаритов очищаемых изделий. От чего, в свою очередь, зависит какими абразивными установками будет в итоге оснащена дробеметная камера. В качестве абразива чаще всего используется стальная (чугунная) колотая дробь, обеспечивающая высочайшее качество очистки. При этом она легко поддается регенерации, то есть предназначена для многоразового использования.

Стены камеры, обычно, возводятся из кирпича или подобных материалов (если это большая, стационарная камера) или металла (если не очень большая или мобильная). Изнутри для уменьшения их износа обшиваются листовой армированной резиной, фанерой или прорезиненной тканью толщиной от 6 до 12 мм (без промежутков внахлест) с помощью спецкреплений. Светильники используются, как правило, со специальным противоударным стеклом. А вот вентилятор системы вентилирования камеры обязательно оснащается глушителем. Дело в том, что скорость потока воздуха почти равна скорости звука и производимый шум доходит до 90 db. С глушителем он снижается до 68-75 db.

Светильники используются, как правило, со специальным противоударным стеклом. А вот вентилятор системы вентилирования камеры обязательно оснащается глушителем. Дело в том, что скорость потока воздуха почти равна скорости звука и производимый шум доходит до 90 db. С глушителем он снижается до 68-75 db.

Ноу-хау

Ноу-хау в технологии дробеметной очисткки по единогласным мнениям инженеров является аддитивная добавка в дробь PANTATEC (Германия).

Дробеструйная и дробеметная обработка деталей, осуществляемая на установках любого производителя, сегодня не решает и не избавляет от главной проблемы – удаления жиров, масел и других клейких агломератов с поверхности изделий. Только в недавнее время немецкими инженерами из тихого города Бад-Ойхазен, в результате продолжительных научно-производственных исследований, был произведен и с успехом внедрен на своем предприятии уникальный продукт. Использование добавки позволило добиться невиданных результатов качества обработки поверхности изделий, стабильности процесса и огромной экономии за счет отказа от закупки дорогостоящего моющего и очистного оборудования, а также снижения затрат на претензии к качеству продукции.

После внедрения данной технологии, предприятию удалось сэкономить более 500 тысяч евро. На основе этого успешного опыта, добавка стала стремительно внедряться на многих европейских производствах. Сегодня эту технологию использует более 600 предприятий Европы.

Впоследствии немецкими инженерами для поддержания стабильного качества на основе компонентов Siemens был разработан автоматический дозатор. Это универсальное устройство успешно агрегируется с любой дробеметной и дробеструйной камерой любого производителя.

Что это за добавка, как она работает, какие выгоды и перспективы таит в себе можно подробно изучить на сайте представительства PANTATEC в России.

Обзор дробеметных камер

В мире на сегодняшний день есть несколько ведущих компаний, чье абразивоструйное оборудование соответствует самому высокому уровню качества: GOSTOL TST d.d (Словения), CLEMCO (Германия-Эстония), MUNKEBO (Дания), COGEIM EUROPE (Италия) и др. Об их установках и поговорим.

Об их установках и поговорим.

Камеры Gostol – это яркий пример того, как одна компания может обеспечить соответствующим оборудованием бизнес абсолютно любого уровня. Словенские инженеры уже создали более 500 установок для заказчиков по всему миру. К слову, поражают разнообразием типоразмеры камер: от 600х400 до 4000х600. Благодаря немецкой технологии изготовления корпусов и внутренних компонентов срок службы машин достигает 30 лет!

Основное предназначение дробеметных камер Gostol заключается в подготовке металлических поверхностей перед сваркой, резкой и другими видами дальнейшей обработки изделий (покраска или её удаление, съем ржавчины и пр.). Установки могут работать с листовым металлом, I и Н профилями, сварными конструкциями. Мощность турбин, изготавливаемых из износостойких материалов, и обеспечивающих эффективное дробометание, варьируется от 5,5 до 30 кВт (по желанию заказчика).

Для работ малого и среднего объема идеально подойдет последняя разработка компании Clemco. Это пескоструйный кабинет KIT-CAB ZERO нового поколения. В своем классе – лучшая модель в мире. Предназначена для очистки металлических деталей от загрязнений, ржавчины, придания поверхности необходимой степени шероховатости и пр. Установка проста в эксплуатации и в то же время достаточно универсальна.

Это пескоструйный кабинет KIT-CAB ZERO нового поколения. В своем классе – лучшая модель в мире. Предназначена для очистки металлических деталей от загрязнений, ржавчины, придания поверхности необходимой степени шероховатости и пр. Установка проста в эксплуатации и в то же время достаточно универсальна.

Машина имеет встроенную систему автоматической циркуляции абразива по замкнутому циклу для очистки его от пыли и вредных примесей. В качестве абразивного материала может использоваться: стальная колотая дробь, кварцевый песок, шлак, корунд и даже стеклянные шарики. Мощность установки – 0,55 кВт, а больше и не нужно, учитывая её габариты 890х750х760. Производительность: 8 м³/мин.

Из всех дробеметных камер от ведущих производителей можно, тем не менее, особо выделить установки датской Munkebo. Машины этой компании даже на фоне других не менее качественных аппаратов отличаются повышенной надежностью, демонстрируя самый высокий уровень прочности и безопасности. В своей основе имеют модульную конструкцию, благодаря чему заказчик легко может подобрать для себя необходимый типоразмер камеры с мощностью: от 3 до 90 кВт.

Установки имеют ряд уникальных систем, одной из которых является замкнутая система регенерации абразива. По словам разработчиков, заложенный в неё принцип работы позволяет фактически неограниченно использовать в обработке один и тот же абразивный материал. Другая система занимается регулировкой влажности внутри камеры с помощью специальных осушителей, что дает возможность производить более оптимальную обработку металлических изделий.

А вот для работы в специальных условиях, когда в индивидуальный проект заказчика дробеметной камеры требуется внедрить ряд уникальных решений, лучше всего подойдут установки итальянской COGEIM EUROPE. Уровень профессионального подхода к делу виден даже в системе работы с клиентом.

Во-первых, для покупателя из России над проектом будут трудиться не только итальянские инженеры, но и специалисты из российского представительства компании. В-вторых, 100-процентную надежность и качество дробеструйных машин обеспечивает их тройное испытание: два на заводе-изготовителе в Италии и последнее на месте сборки в России.

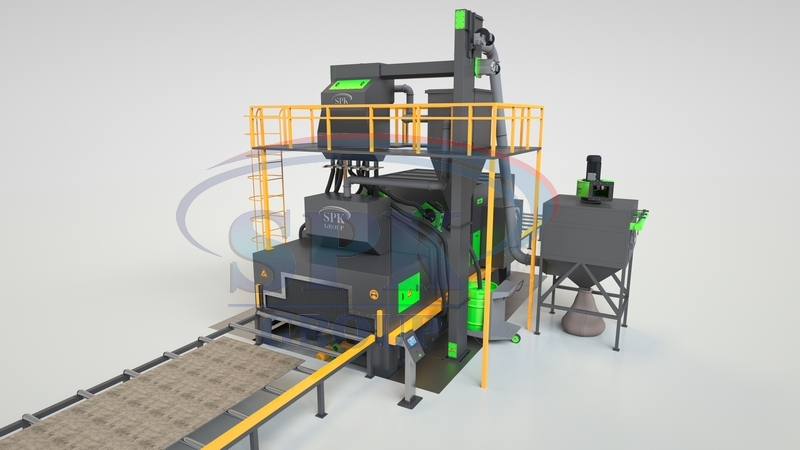

Своим заказчикам COGEIM EUROPE предлагает несколько серий камер. Так, для мелкосерийного и единичного производств итальянцы разработали установку с поворотным столом RT. Это практичное решение для дробенаклепа, очистки отливок, поковок, сварных деталей (кузнечное дело). Камеры PG и PGH позволяют работать с крупногабаритными изделиями, очень тяжелыми и даже негабаритными (эффективны в литейном производстве). Есть в номенклатурной линейке разработчика и ряд других уникальных дробеструйных установок.

Владислав Пермин, специально для Equipnet.ru

Установки дробеметной очистки Voortman… | Voortman Steel Machinery

Главная

ОБОРУДОВАНИЕ

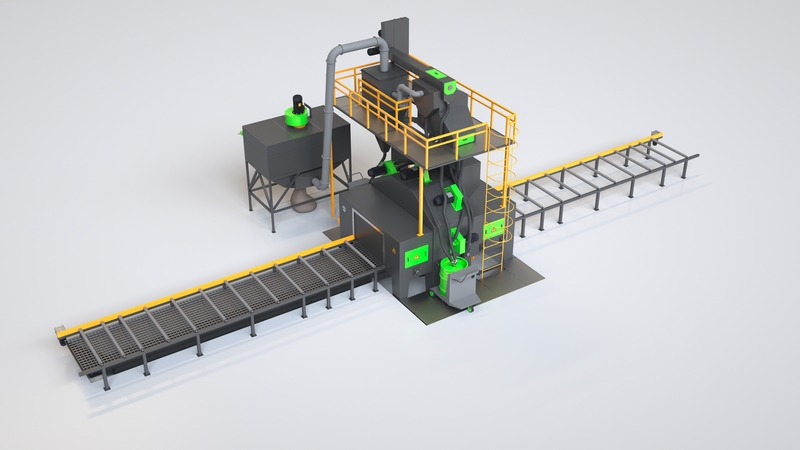

Установки дробеметной очистки Voortman серии VSB

Автоматическая установка дробеметной очистки серии Voortman VSB разработана с использованием высококачественных компонентов для очистки листового и профильного проката. Предварительно установленные программы обработки и автоматические функции делают установку простой в освоении и эксплуатации. Компактная конструкция позволяет уменьшить занимаемую площадь без снижения функциональности и качества. При интеграции установки дробеметной очистки в линию с камерой нагрева, устройством обдува , камерой окраски и сушильным тоннелем требуется минимальная площадь.

Предварительно установленные программы обработки и автоматические функции делают установку простой в освоении и эксплуатации. Компактная конструкция позволяет уменьшить занимаемую площадь без снижения функциональности и качества. При интеграции установки дробеметной очистки в линию с камерой нагрева, устройством обдува , камерой окраски и сушильным тоннелем требуется минимальная площадь.

Запросить коммерческое предложение

Прокрутить

Запросить коммерческое предложение

Основные преимущества

Характеристики и процессы

Интеграция в Ваш цех

Технические характеристики

Метрическая

Имперская

Высокоавтоматизированный процесс

Надежность и долговечность

Повышение производительности и снижение трудозатрат

АВТОМАТИЧЕСКАЯ ДРОБЕМЕТНАЯ ОЧИСТКА

Установка серии VSB является одной из наиболее автоматизированных установок для дробеметной очистки. Сокращение трудозатрат и увеличение производительности благодаря автоматизации таких процессов как позиционирование турбин, формирования группы заготовок и профилей для очистки, регулировка высоты подъема щетки, выгрузка готовых изделий для их дальнейшего перемещения по производственной линии. Автоматизация загрузки и выгрузки требует минимального вмешательства или контроля со стороны оператора.

Сокращение трудозатрат и увеличение производительности благодаря автоматизации таких процессов как позиционирование турбин, формирования группы заготовок и профилей для очистки, регулировка высоты подъема щетки, выгрузка готовых изделий для их дальнейшего перемещения по производственной линии. Автоматизация загрузки и выгрузки требует минимального вмешательства или контроля со стороны оператора.

Ширина листа (макс.)

98-1/2

дюймов

Турбины

4/6

шт.

Диаметр турбины

15

дюймов

Мощность турбины

20

л.с.

Дробеметная очистка

УВЕЛИЧЕННЫЙ СРОК СЛУЖБЫ

Установки серии VSB для дробеметной очистки имеют превосходное качество и обладают высокой надежностью. Благодаря камере очистки с трехслойным корпусом, определенной последовательности очистки и дополнительным модулям в виде камеры предварительного нагрева и камеры окраски, установка VSB позволяет сократить время, затрачиваемое на очистку стали, одновременно сберегая энергию и сокращая потребность в запасных частях.

Ширина листа (макс.)

98-1/2

дюймов

Турбины

4/6

шт.

Диаметр турбины

15

дюймов

Мощность турбины

20

л.с.

Дробеметная очистка

Blasting

Основные

преимущества

Автоматизация

Автоматическое формирование партий профилей и зазоров между ними

Установка VSB автоматически группирует профили и/или заготовки для получения оптимальных результатов обработки. У оператора нет необходимости в раскладке профилей перед очисткой вручную, поскольку система формирует партии профилей и выверяет расстояние между ними в автоматическом режиме.

Автоматизация

Автоматическая регулировка высоты щетки

После очистки абразив удаляется щеткой, высота которой регулируется в автоматическом режиме. Высота положения щетки автоматически настраивается по высоте материала для улучшения удаления абразива.

Высота положения щетки автоматически настраивается по высоте материала для улучшения удаления абразива.

Производительность

Максимальные результаты очистки поверхности

После дробеметной очистки поверхность изделия будет заметно чище. Угол подачи дроби турбин регулируется в зависимости от размеров профиля, что дает возможность потокам дроби не пересекаться. Это позволяет эффективно выполнять очистку.

Производительность

Простая интеграция в полностью автоматизированную производственную линию

Когда установка VSB является частью большой производственной линии (MSI), распределение заготовок по станкам, интегрированным в линию, осуществляется в автоматическом режиме без участия оператора. Если установка дробеметной обработки VSB находится в конце линии MSI, она автоматически распознает изделия, которые необходимо очистить.

Производительность

Дробеметная очистка только при наличии изделия

Для обнаружения материала в камере установлен датчик материала, который предотвращает очистку в случае отсутствия материала. Это минимизирует расход абразива и элементов камеры. Это снижает износ машины и сокращает затраты на расходные материалы.

Это минимизирует расход абразива и элементов камеры. Это снижает износ машины и сокращает затраты на расходные материалы.

Производительность

Установка предварительного нагрева и линия грунтования

При необходимости можно установить камеру предварительного нагрева для создания полной линии обработки поверхности. Установка позволяет удалить влагу с поверхности проката, что повышает эффективность очистки с помощью установки VSB. В линии дробеметной очистки и грунтования избыток тепла, выделяемого устройством предварительного нагрева, используется в сушильном туннеле покрасочной камеры для сокращения расхода газа, что позволяет значительно сократить эксплуатационные расходы.

Производительность

Автоматически регулируемые турбины для максимальной мощности обработки

При обработке широких пластин турбины настраиваются таким образом, чтобы обеспечить достаточное количество абразива и мощность подачи по всей ширине поверхности. При обработке балок, которые располагаются в центральной части роликов, угол настраивается таким образом, чтобы большая часть абразива попадала в центральную часть рольганга. Большое преимущество: Более высокая скорость при обработке деталей меньшей ширины и более длительный срок эксплуатации оборудования.

При обработке балок, которые располагаются в центральной части роликов, угол настраивается таким образом, чтобы большая часть абразива попадала в центральную часть рольганга. Большое преимущество: Более высокая скорость при обработке деталей меньшей ширины и более длительный срок эксплуатации оборудования.

Высокое качество

Долговечная машина для длительного срока службы

Установка для дробеметной очистки серии VSB обладает множеством конструктивных особенностей, позволяющих минимизировать износ оборудования. Благодаря трехслойному корпусу камеры, определенной очередности подачи дроби и дополнительным модулям для предварительного нагрева и обдува, система VSB позволяет сократить время, затрачиваемое на очистку стали, одновременно сберегая энергию и сокращая потребность в запасных частях.

Автоматизация

Оптимальное распределение дроби

Правильное сочетание положения профиля, скорости конвейера и угла подачи дроби обеспечивает оптимальное распределение дроби максимальных результатов дробеметной очистки. Установки серии VSB автоматически контролируют все эти параметры, значительно экономя при этом трудозатраты, связанные с ручной обработкой, поскольку оператору не нужно контролировать настройки во время очистки.

Установки серии VSB автоматически контролируют все эти параметры, значительно экономя при этом трудозатраты, связанные с ручной обработкой, поскольку оператору не нужно контролировать настройки во время очистки.

Дружественный интерфейс

Удобное и понятное оборудование

Встроенные панели и демпфер вентиляционной системы подавляют шум вокруг машины для более комфортной среды для операторов. Установка VSB имеет специальные смотровые окна и люки для беспрепятственного осмотра установки оператором изнутри.

Автоматизация

Автоматическое пополнение дроби

Для того чтобы избежать остановок для пополнения запасов дроби, в непосредственной близости от установки может располагаться отдельно стоящий бункер. Он пополняется в автоматическом режиме без прерывания процесса обработки. По сигналу датчика, находящегося в основном бункере, начинается пополнение запасов дроби из резервного. Это значительно экономит время оператора.

Автоматизация

Турбины с частотным управлением для обработки тонких листов

Для обработки листов толщиной до 4 мм (5/32 дюйма) необходимо выполнить некоторые регулировки для предотвращения изгиба тонкого листа внутри камеры. Необходимо контролировать клапан подачи дроби, чтобы снизить поток дроби, турбины при этом оснащены частотными контроллерами для снижения скорости турбин.

Характеристики

и процессы

Дробеметная обработка

Дробеметная обработка — это процесс очистки поверхности стальных профилей и листов перед окрашиванием или сваркой. Дробеметная установка позволяет удалить окись металла, окалину и другие загрязняющие вещества с поверхности стали, что обеспечивает надежную адгезию грунтовки или краски. Ручная очистка проката является очень трудоемким процессом. Voortman предлагает автоматическую дробеметную обработку с помощью установок серии VSB.

Полностью автоматизированная транспортировка профилей

Полностью автоматизированная линия обработки профилей MSI предусматривает автоматическое перемещение профилей. Программное обеспечение VACAM управляет сенсорными толкателями и подъемными устройствами, перемещает профили на входной роликовый конвейер и с выходного роликового конвейера. Выбранные изделия автоматически производятся на заданных длинах. Поперечные конвейера управляют перемещением большого кол-ва профилей, что обеспечивает бесперебойную работу станка в течение долгого времени.

Программное обеспечение VACAM управляет сенсорными толкателями и подъемными устройствами, перемещает профили на входной роликовый конвейер и с выходного роликового конвейера. Выбранные изделия автоматически производятся на заданных длинах. Поперечные конвейера управляют перемещением большого кол-ва профилей, что обеспечивает бесперебойную работу станка в течение долгого времени.

Рециркуляция и сепарация дроби

Дробь, собранная в нижней части дробемётной камеры, перемещается шнековым конвейером к сепаратору, где происходит ее очистка. Дробь полезной фракции собирается в бункере для ее повторного использования. Это позволяет провести следующий цикл дробеметной очистки наиболее эффективным способом с использованием дроби высокого качества.

Автоматическая управление логистикой заготовок

Одно нажатие кнопки — все, что нужно для того, чтобы запустить производство. После импорта стандартных файлов DSTV или DSTV+ (раскладка) в список обработки программного обеспечения VACAM, оператор может заниматься только загрузкой и выгрузкой линии. Установки работают в автоматическом режиме и не требуют вмешательство оператора.

Установки работают в автоматическом режиме и не требуют вмешательство оператора.

Программное обеспечение VACAM

Все станки комплектуются стандартным программным обеспечением VACAM собственной разработки. Все станки имеют один и тот же интерфейс, что значительно ускоряет обучение. Открытая платформа Vacam позволяет использовать API для обмена производственными данными с программами ERP и MRP, обеспечивая актуальные данные о ходе ваших проектов. ПО Vacam в режиме реального времени позволяет графически отображать весь производственный процесс и отслеживать все этапы производства. ПО Vacam также позволяет мгновенно анализировать импортированные изделия и раскрои. При наличии каких-либо прогнозируемых проблем в производстве встроенная программа решения задач автоматически предлагает оптимальное решение. Таким образом, производство не останавливается, что повышает эффективность и продолжительность работы системы.

VACAM офис

Программное обеспечение VACAM также поставляется в офисной версии. Офисная версия VACAM Office Edition работает так же, как и программное обеспечение VACAM Control и Operating, и позволяет задавать очередность производства заготовок и их раскладку. Простой и понятный интерфейс позволяет легко отслеживать все этапы производственного процесса в режиме реального времени, что позволяет контролировать производственный процесс. VACAM Office делает производственную информацию доступной для всех отделов компании.

Офисная версия VACAM Office Edition работает так же, как и программное обеспечение VACAM Control и Operating, и позволяет задавать очередность производства заготовок и их раскладку. Простой и понятный интерфейс позволяет легко отслеживать все этапы производственного процесса в режиме реального времени, что позволяет контролировать производственный процесс. VACAM Office делает производственную информацию доступной для всех отделов компании.

Редактор VACAD

Встроенный редактор VACAD дает операторам возможность повышать производительность, позволяя программировать изделия прямо на компьютере станка или вносить изменения в чертеж в случае ошибки. Интерфейс прост в понимании и удобен в использовании. Операторы могут воспользоваться всеми преимуществами VACAD редактора и ПО VACAM через несколько дней после обучения специалистами Voortman.

Простота эксплуатации

Для обеспечения непрерывного эффективного производства программное обеспечение VACAM предлагает операторам универсальный и простой в использовании интерфейс. Одной из ключевых особенностей VACAM является четкое разделение операций подготовки производства, производства и управления в ручном режиме. Необходимые функции и данные для каждого режима работы всегда доступны, что позволяет выполнять задачи в правильных условиях. ПО Vacam получило известность в отрасли благодаря графическому отображению всего производственного процесса. С помощью VACAM можно получить четкое представление о процессе, состоянии производства и, при необходимости, мгновенный доступ к онлайн-поддержке.

Одной из ключевых особенностей VACAM является четкое разделение операций подготовки производства, производства и управления в ручном режиме. Необходимые функции и данные для каждого режима работы всегда доступны, что позволяет выполнять задачи в правильных условиях. ПО Vacam получило известность в отрасли благодаря графическому отображению всего производственного процесса. С помощью VACAM можно получить четкое представление о процессе, состоянии производства и, при необходимости, мгновенный доступ к онлайн-поддержке.

ИНТЕГРАЦИЯ

В ВАШ ЦЕХ

Полная линия обработки поверхности

Voortman предлагает полную линию обработки поверхности, которая подготавливает изделия к хранению и дальнейшей обработке. Камера грунтовки VP и камера очистки VSB могут быть установлены друг за другом, что позволяет сэкономить время, затраты и дополнительную площадь. Линия обработки поверхности может быть установлена в начале или в конце производственной линии Voortman в зависимости от цели, компоновки цеха и состояния стали.

При необходимости к линии обработки поверхности можно добавить камеру предварительного нагрева и сушильный туннель. В зависимости от ваших требований к производительности и размерам обрабатываемого проката можно выбрать соответствующую линию обработки поверхности. Линия работает полностью в автоматическом режиме, включая подачу заготовок в зону обработки и выдачу готовой продукции, что позволяет операторам сосредоточиться на загрузке и разгрузке всей системы.

Связанный

контент

Leach Structural Steelwork Ltd. — Eric Leach

— Великобритания

«Новая система позволила нам более эффективно использовать имеющиеся трудовые ресурсы и задействовать имеющийся персонал в большем числе смен на большем количестве станков, что при определенных обстоятельствах может дать нам 50- или даже 100-процентный рост производительности».

Прочитайте отзыв

Спецификация

| Установки дробеметной очистки Voortman серии VSB | ||||

|---|---|---|---|---|

| Размеры окна | футов | 5-1/4 x 2 | 5-1/4 x 2 | 8-1/2 x 2 |

| Ширина листа | дюймов | 59 | 59 | 98-1/2 |

| Профили | дюймов | 40 x 12 | 40 x 12 | 40 x 12 |

| Турбины | 4 | 6 | 6 | |

| Диаметр турбины | дюймов | 15 | 15 | 15 |

| Мощность турбины | л. с. с. | 20 | 20 | 20 |

| Скорость очистки | ф/мин | 4-1/4 — 6 | 6 — 9-1/2 | 4-1/4 — 6 |

Дробеметная установка с вращающимся барабаном – VB

1.Информация о контактном лице

*

СтранаAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanThe BahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBrazilBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChilePeople ‘s Republic of ChinaRepublic of ChinaChristmas IslandCocos(Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCote d’IvoireCroatiaCubCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench PolynesiaGabonThe GambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlanGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea — BissaGuyanaHaitiHondurasHong KongHungaryIcelanIndiaIndonesiaIranIraqIrelandIsraelItalyJamaicaJapanJerseyJordanKazakhstaKenyaKiribatiNorth KoreaSouth KoreaKosovoKuwaiKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNagorno — KarabakhNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandTurkish Republic of Northern CyprusNorthern MarianaNorwayOmanPakistanPalauPalestinePanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarRomaniaRussiaRwandaSaint BarthelemySaint HelenaSaint Kitts and NevisSaint LuciaSaint MartinSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandSomaliaSomalilandSouth AfricaSouth OssetiaSpainSri LankaSudanSurinameSvalbardSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor — LesteTogoTokelauTongaTransnistria PridnestrovieTrinidad and TobagoTristan da CunhaTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUruguayUzbekistanVanuatuVatican CityVenezuelaVietnamBritish Virgin IslandsIsle of ManUS Virgin IslandsWallis and FutunaWestern SaharaYemenZambiaZimbabwe *

*

*

*

*

*

*

2. Данные о детали для обработки

Данные о детали для обработки

| Размеры детали | Высота | Ширина | Длина | Вес | Диаметр | Толщина стены (ребра…) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Мин | Макс | Мин | Макс | Мин | Макс | Мин | Макс | Мин | Макс | Мин | Макс | |

| Профиль | ||||||||||||

| Лист | ||||||||||||

| Металлоконструкция (паковки,…) | ||||||||||||

Производительность (T/ч; шт/ч; м2/мин,…)

123 Смена:

Смена имеет

ч;

Неделя имеет

дней;

В год

days;

Наличие

%

Координаты

| Профиль | % | (m2/kg) |

| Лист | % | (m2/kg) |

Металлоконструкция (паковки,. ..) ..) | % | (m2/kg) |

Состояние детали перед очисткой/ уплотнение

МокротаСухоеСлед масла/химикалииShavingsОкалинаОстрые углыКраскаОстатки после резки

Температура детали в складу (°C)

Другое (просим, напишите)::

Цель очистки

Очистка пескаУдаление краскиDУстранение ржавчины/окалиныПодготовка поверхности передУдаление заусениц / Удаление остатков после резкиУпрочнение

Требуемая Алмен значение

Шероховатость Rz

Mikrona mm

Другое (просим, напишите)::

3.Технологическая информация

Существующая транспортная система (ролики, крюк, ленточный конвейер,…)

Абразив который должен быть использован

Дробленная дробьКруглая дробьПесокСтеклоПластика

Другое

Фильтр

Фильтр? Должно быть указано:

СухойEx-защитаМокрое

Существующий фильтр? Тип:

Ex-защита

Емкость всасываемого воздуха:

Примечание :

4.Другие условия работы машины и установки

Чертеж помещения:

Длина:

Ширина:

Высота:

закрытой — крышейТолько крыша

Рабочая температура:

Мин. (мм):

(мм):

°C

Макс. (мм):

°C

Средняя влага:

%

Электро энергия:

kW

Подключения кабелей на земле:

V

Риск грунтовых водРасполагаемый чертеж (электро версия.)

Сжатый воздух 6 бар:

m3min

Телефонная линия (доступна для тех. обслуживания)

PLC контролер::

SiemensMoellerOther

5.Конкуренция

6.Другие требования и предложения

Дата поставки:

Оплата:

Ваше предложение на оборудование (дробеметная установка, загрузка /разгрузка, транспортная система, электрика,…)

Очистка отливок дробью от пригара и мелких заливов

Содержание страницы

- 1. Дробеструйная очистка

- 2. Дробеметная очистка

- 3. Дробь для очистки отливок

- 4. Установки для очистки дробью

- 4.1. Дробеструйные установки

- 4.2. Дробеметные установки

В зависимости от способа создания струи дроби (сжатым воздухом или рабочим колесом турбины) процессы очистки дробью получили названия дробеструйной и дробеметной очистки.

Для обоих способов очистки в качестве абразивного материала используется чугунная или стальная дробь размером от 0,2 до 4,5 мм. Применение для этой цели кварцевого песка в нашей стране запрещено, так как пескоструйный способ очистки отливок создает тяжелые санитарно-гигиенические условия труда.

1. Дробеструйная очистка

При дробеструйном способе очистки дробь разгоняется сжатым воздухом до скоростей 20–30 м/сек, при этом дробь проходит через сопло, образуя расходящийся пучок. Производительность дробеструйной очистки зависит от давления воздуха, диаметра и формы канала сопла, а также от стойкости материала сопла и расстояния от сопла до очищаемой поверхности.

Оптимальное расстояние от сопла до поверхности отливки составляет 200–300 мм. С увеличением расстояния от сопла до поверхности отливки сильное рассеивание дроби снижает производительность процесса очистки. Износ канала сопла приводит как к нарушению компактности струи дроби, так и к снижению производительности за счет падения давления сжатого воздуха, вызванного увеличением площади поперечного сечения канала.

В течение длительного времени единственным материалом, обеспечивавшим стойкость сопел в течение 5–8 ч, был отбеленный чугун. В настоящее время для изготовления сопел применяются металлокерамические сплавы ВК2, ВК6 и ВК8 (ГОСТ 3882), средняя стойкость которых составляет 200 ч.

Созданы конструкции сопла, в которых наиболее изнашиваемая часть выполняется в виде металлокерамической вставки. Корпус сопла выполняется из стали 15–35.

Основные размеры металлокерамических сопел в зависимости от размера дроби приведены в табл. 11

Таблица 11 Основные размеры металлокерамических сопел

| Размер дроби в мм | Диаметр вставки в мм | Конусность внутренней полости вставки | Внутренний диаметр рукава в мм | Наружный диаметр гайки в мм | |

| внутренний | наружный | ||||

| До 0,8 0,8—1,0 1,0—1,5 1,5—2,5 | 6 8 10 12 | 20 22 24 26 | 1 : 10 | 25; 32 | 40; 45 |

| 32; 38 | |||||

На сопла с металлокерамическими вставками разработана нормаль МН 1066 – 60 «Сопла для дробеструйных аппаратов».

Дробеструйная очистка отливок позволяет получать высокую чистоту поверхности, однако область применения этого способа ограничена главным образом очисткой внутренних глубоких и сложных полостей. Это ограничение вызвано высокой энергоемкостью способа и запыленностью рабочего места. Кроме того, при дробеструйной очистке имеет место слипание и коррозия дробинок, вызываемых наличием влаги в сжатом воздухе.

Расход энергии на 1 т очищаемых отливок при дробеструйной очистке примерно в 6 раз выше, чем при дробеметной. Ее главное преимущество – возможность направлять струю из сопла в любое место отливки, в том числе и во внутренние ее полости.

Широкое распространение получили двухкамерные дробеструйные аппараты модели 334М, изготовляемые Усманским механическим заводом. Конструкция аппарата обеспечивает возможность одновременной работы двумя соплами.

Дробеструйный аппарат (рис. 25) состоит из нижней камеры 2, смонтированной вместе со смесителем 1, средней камеры 4, клапанов 3 и полости 6 приемной воронки 7. Аппарат выполняется в виде вертикально расположенного кожуха 5, внутри которого размещаются камеры и клапаны. На кожухе смонтированы трубопровод 9 и аппаратура сжатого воздуха (сетчатый фильтр, регулятор давления, влагоотделитель и т. д.). С помощью вентиля 8 верхняя камера соединяется с трубопроводом сжатого воздуха или атмосферой. Нижняя камера всегда наполнена сжатым воздухом.

Аппарат выполняется в виде вертикально расположенного кожуха 5, внутри которого размещаются камеры и клапаны. На кожухе смонтированы трубопровод 9 и аппаратура сжатого воздуха (сетчатый фильтр, регулятор давления, влагоотделитель и т. д.). С помощью вентиля 8 верхняя камера соединяется с трубопроводом сжатого воздуха или атмосферой. Нижняя камера всегда наполнена сжатым воздухом.

Рис. 25. Дробеструйный аппарат

Процесс загрузки аппарата дробью состоит в следующем. Дробь засыпается в воронку 7, обтянутую сеткой. Под действием веса дроби клапан опускается, и дробь пересыпается в среднюю камеру 4. После этого в камеру 4 подается сжатый воздух, который, во-первых, закрывает верхний клапан, а, во-вторых, помогает открывать нижний клапан. При этом дробь пересыпается в нижнюю камеру 2 и в смеситель 1. Вслед за этим среднюю камеру соединяют с атмосферой. Под действием давления воздуха в нижней камере клапан 3 закрывается. Дробеструйный аппарат приводится тем самым в исходное состояние и готов к приему очередной порции дроби.

Дробеструйный аппарат приводится тем самым в исходное состояние и готов к приему очередной порции дроби.

Достоинством дробеструйного аппарата модели 334М является возможность сочетания непрерывной работы сопел и загрузки дроби в аппарат. К недостаткам этого аппарата следует отнести ручное управление загрузкой, а также невозможность контроля уровня дроби в камерах.

2. Дробеметная очистка

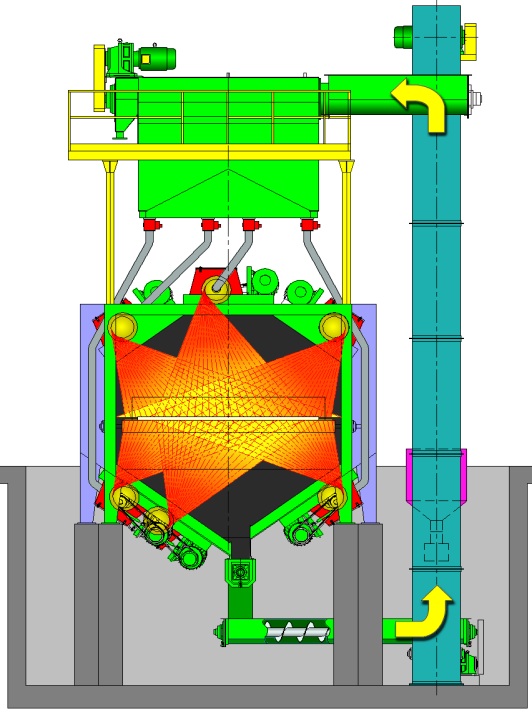

При дробеметной очистке, широко применяемой как в нашей стране, так и за рубежом, струя дроби создается лопатками рабочего колеса турбины, Работа дробеметного аппарата (рис. 26) состоит в следующем. Дробь из бункера 1 попадает в нагнетатель 3 и через окно направляющей втулки 4 выбрасывается в пространство между лопатками 2 ротора. Лопатки ротора разгоняют дробь и сбрасывают ее веером со скоростью 70–80 м/сек на очищаемые отливки.

Рис. 26. Принципиальная схема работы дробеметного аппарата

Траектория движения дроби в аппарате (рис. 27) показана жирной линией, проходящей через точки О; А; Б; В; Г и Д. При этом дробь подается в отверстие крыльчатки нагнетателя 4 и попадает между его лопатками, которые выбрасывают дробь в отверстие 2 направляющей втулки 3. Дробь подхватывается внутренним краем лопатки 1. При этом происходит удар, так как разность скоростей лопатки и дроби велика, и направления движений почти совпадают. Это обусловливает ударное взаимодействие дробинок с лопаткой и дискретный характер движения дробинок по всей лопатке. Удар дробинок вызывает мгновенное повышение температуры в зоне удара, значительные деформации и снижение контактно-усталостной прочности, что приводит к интенсивному износу лопаток.

27) показана жирной линией, проходящей через точки О; А; Б; В; Г и Д. При этом дробь подается в отверстие крыльчатки нагнетателя 4 и попадает между его лопатками, которые выбрасывают дробь в отверстие 2 направляющей втулки 3. Дробь подхватывается внутренним краем лопатки 1. При этом происходит удар, так как разность скоростей лопатки и дроби велика, и направления движений почти совпадают. Это обусловливает ударное взаимодействие дробинок с лопаткой и дискретный характер движения дробинок по всей лопатке. Удар дробинок вызывает мгновенное повышение температуры в зоне удара, значительные деформации и снижение контактно-усталостной прочности, что приводит к интенсивному износу лопаток.

Срок службы лопаток, применяемых на большинстве отечественных заводов, составляет не более 30 ч. Низкая эксплуатационная стойкость лопаток вызывает значительные простои оборудования из-за частой замены изношенных лопаток, а также большие расходы по их изготовлению. В нашей стране прменяют покупные литые, термически обработанные чугунные лопатки Харьковского тракторного завода со стойкостисо стойкостью (200–250 ч). Однако срок службы этих лопаток – 250 ч – не следует считать пределом. Например, в Чехословакии стойкость лопаток достигает 600 ч, а в США и Японии доходит до 2000 ч.

В нашей стране прменяют покупные литые, термически обработанные чугунные лопатки Харьковского тракторного завода со стойкостисо стойкостью (200–250 ч). Однако срок службы этих лопаток – 250 ч – не следует считать пределом. Например, в Чехословакии стойкость лопаток достигает 600 ч, а в США и Японии доходит до 2000 ч.

Рис. 27. Движение дроби в аппарате

Несмотря на низкую стойкость лопаток, дробеметной способ очистки по сравнению с другими способами имеет следующие преимущества:

– производительность его в 10 раз выше, чем при дробеструйной очистке;

– расход энергии в 10 раз меньше, чем при дробеструйной очистке;

– имеется возможность регулировать скорость вылета абразивного материала из дробеметного аппарата путем изменения числа оборотов рабочего колеса;

– меньшая, чем при дробеструйной очистке, запыленность рабочего места.

Недостатком дробеметной очистки следует считать затрудненность очистки отливок сложной конфигурации.

Производительность дробеметной очистки так же, как и дробеструйной, пропорциональна количеству дроби, выбрасываемой аппаратом в минуту. Производительность отечественных дробеметных аппаратов составляет до 140 кг дроби в минуту, что в ряде случаев недостаточно. Японская фирма «Синтокогио» выпускает дробеметные аппараты мощностью до 75 квт и производительностью (по дроби) до 800 кг/мин при скорости вылета дроби 60 – 70 м/сек.

В нашей стране по ГОСТ 8665 предусматривается использование дробеметных аппаратов производительностью 220 и 350 кг/мин.

3. Дробь для очистки отливок

Дробь, используемая для очистки отливок, должна удовлетворять ряду требований, сложившихся на основе производственного опыта. Выпуск технической дроби производится пяти типов и 12 размеров.

Как показала практика работы литейных цехов, наиболее целесообразно при очистке мелких отливок деталей приборов применять дробь ДЧК (дробь чугунная колотая) и ДСК (дробь стальная колотая) размером 0,2–0,6 мм. При очистке мелких отливок автомобиле- и тракторостроения, а также средних и крупных отливок из цветных сплавов применять дробь всех типов размером; 0,6–0,9 мм. При очистке машиностроительных отливок из чугуна и стали средних размеров и крупных отливок из цветных сплавов – дробь всех типов размером 0,9–1,6 мм; при очистке тяжелых отливок из чугуна и стали – дробь всех типов размером 1,6–4,5 мм.

При очистке мелких отливок автомобиле- и тракторостроения, а также средних и крупных отливок из цветных сплавов применять дробь всех типов размером; 0,6–0,9 мм. При очистке машиностроительных отливок из чугуна и стали средних размеров и крупных отливок из цветных сплавов – дробь всех типов размером 0,9–1,6 мм; при очистке тяжелых отливок из чугуна и стали – дробь всех типов размером 1,6–4,5 мм.

При выборе типа и размера дроби следует иметь в виду также экономические соображения, так как дробь разных типов и размеров имеет разную стоимость изготовления и разную эксплуатационную стойкость как самой дроби, так и дробеметных лопаток (или сопел). В результате этого себестоимость процесса очистки будет разной. При этом следует учитывать, что уменьшение размеров дроби положительно влияет на качество покрытий поверхности отливок.

Дробь типа ДЧЛ (дробь чугунная литая) и ДСЛ (дробь стальная литая) размером до 4 мм используется непосредственно для очистки отливок, а также как исходный материал для изготовления дроби типа ДЧК и ДСК. Дробь типа ДЧЛ размером более 4 мм используется в буровой промышленности и для изготовления дроби типа ДЧК.

Дробь типа ДЧЛ размером более 4 мм используется в буровой промышленности и для изготовления дроби типа ДЧК.

На специализированных заводах литую дробь получают путем выливания жидкого металла тонкой струей, падающей с определенной высоты на вращающийся барабан, погруженный в охлаждающую жидкость. Струя металла, падая на мокрую поверхность, разбивается на отдельные капли, затвердевающие в виде шариков.

Чугунная дробь, изготовленная таким способом, имеет следующий химический состав (в %): С 3,0–3,5; Si 1,5–2,0; Мn 0,4–0,7; S ≤ 0,12 Р ≤ 0,5.

Колотую дробь получают путем дробления литой дроби в специальных многосекционных дробилках.

Несмотря на низкую себестоимость, по сравнению с другими металлическими абразивными материалами, литая чугунная дробь имеет ряд недостатков. Так, вследствие низкой ударной вязкости в процессе очистки происходит быстрое раскалывание дроби, что снижает эффективность очистки. Вследствие содержания большого количества мелочи (до 70 % от общей массы дроби) удельный расход дроби на 1 т очищаемых отливок возрастает. Обилие металлической пыли, насыщенность отбеленного чугуна весьма твердым карбидом кремния приводит к быстрому и неравномерному износу как сопел дробеструйного аппарата, так и лопаток дробемета. Многие из этих недостатков устраняются, если вместо круглой литой дроби применять колотую дробь (называемую иногда металлическим зернистым песком). Применение колотой дроби повышает эффективность очистки в 1,5–2 раза при снижении ее расхода в несколько раз.

Обилие металлической пыли, насыщенность отбеленного чугуна весьма твердым карбидом кремния приводит к быстрому и неравномерному износу как сопел дробеструйного аппарата, так и лопаток дробемета. Многие из этих недостатков устраняются, если вместо круглой литой дроби применять колотую дробь (называемую иногда металлическим зернистым песком). Применение колотой дроби повышает эффективность очистки в 1,5–2 раза при снижении ее расхода в несколько раз.

За последнее время появились новые виды металлического абразивного материала. К ним относятся дробь из ковкого чугуна и дробь из обезуглероженного ковкого чугуна. Эти виды дроби имеют эксплуатационную стойкость в два раза выше, чем литая дробь из отбеленного чугуна, что с избытком покрывает разницу в стоимости. Меньшая твердость дроби из ковкого чугуна не отражается на производительности процесса очистки.

Крайне вредно на стойкость лопаток и других частей очистных установок влияет кварцевый песок, попадающий в дробь. Если в дробь попадает 2 % песка, износ лопаток увеличивается в 15 раз.

4. Установки для очистки дробью

4.1. Дробеструйные установки

В литейных цехах отечественной промышленности эксплуатируется ряд дробеструйных камер, различающихся как по размерам, так и по конструкции. Однако серийно изготовляются лишь тупиковая дробеструйная камера периодического действия модели 361M.

Дробеструйная камера модели 361М (рис. 28) представляет собой закрытую металлическую конструкцию 1, внутренняя обшивка которой выполнена из стали толщиной 3 мм, покрытой резиновыми листами толщиной 10 мм. Передняя стенка камеры имеет проем для ворот, которые открываются и закрываются вручную.

Рис. 28. Дробеструйная камера модели 361 М

Отливки, подлежащие очистке, укладываются мостовым краном на тележку 3, приводимую в движение электрифицированной канатной откаткой 4. Кабина 6 камеры представляет собой изолированное рабочее помещение, на передней стенке которого имеется быстросъемное смотровое окно и сопловой механизм. Сопловой механизм смонтирован на сферическом шарнире, угол поворота которого равен 100°. Поворотный стол 5 предназначен для вращения тележки с отливкой при очистке. Привод поворотного стола – электромеханический. Нижняя часть камеры выполнена в виде бункера, в котором собирается отработанная дробь и отходы очистки, провалившиеся сквозь решетчатый пол камеры и поворотного стола. В нижней части бункера установлен шнековый питатель, транспортирующий отработанную смесь и отходы очистки к элеватору 7. Благодаря тому, что шнековый питатель оканчивается вращающимся ситом, мелкая фракция попадает в башмак элеватора, а крупные куски выбрасываются наружу.

Сопловой механизм смонтирован на сферическом шарнире, угол поворота которого равен 100°. Поворотный стол 5 предназначен для вращения тележки с отливкой при очистке. Привод поворотного стола – электромеханический. Нижняя часть камеры выполнена в виде бункера, в котором собирается отработанная дробь и отходы очистки, провалившиеся сквозь решетчатый пол камеры и поворотного стола. В нижней части бункера установлен шнековый питатель, транспортирующий отработанную смесь и отходы очистки к элеватору 7. Благодаря тому, что шнековый питатель оканчивается вращающимся ситом, мелкая фракция попадает в башмак элеватора, а крупные куски выбрасываются наружу.

Элеватор поднимает просеянный материал наверх и ссыпает его в воздушный сепаратор. Сепаратор представляет собой сварной короб с двумя отводными рукавами, один из которых присоединяется к вентиляционной системе. Внутри короба расположены планки-ступеньки, по которым скатывается дробь. При этом легкие частицы, т. е. разрушенные частицы дроби и пыль, подхватываются воздушным потоком и уносятся в вентиляционную систему. Дробь, пригодная для дальнейшего использования, по второму рукаву попадает в дробеструйный аппарат модели 334М, конструкция которого приведена на рис. 25. Из дробеструйного аппарата дробь по шлангу попадает в сопловой механизм. Управление работой дробеструйного аппарата производится дистанционно как из кабины, так и из камеры.

Дробь, пригодная для дальнейшего использования, по второму рукаву попадает в дробеструйный аппарат модели 334М, конструкция которого приведена на рис. 25. Из дробеструйного аппарата дробь по шлангу попадает в сопловой механизм. Управление работой дробеструйного аппарата производится дистанционно как из кабины, так и из камеры.

Очистка труднодоступных мест отливки осуществляется вручную. При этом рабочий, одетый в специальный защитный шлем, находится внутри камеры, конструкция которой обеспечивает подачу свежего очищенного воздуха в шлем рабочего дробеструйщика. Освещение внутри камеры обеспечивается двумя прожекторами, установленными на передней стенке кабины, и четырьмя лампами, расположенными на крышке камеры. Дробеструйная камера оборудована системой вытяжной вентиляции, которая отсасывает запыленный воздух из камеры. Во избежание аварий и несчастных случаев в электрической схеме камеры предусмотрены аварийные блокировки.

4.2. Дробеметные установки

Все серийно выпускаемое оборудование для дробеметной очистки отливок по конструктивно-технологическим признакам может быть разбито на следующие группы: 1) дробеметные барабаны периодического действия; 2) дробеметные барабаны непрерывного действия; 3) дробеметные очистные столы; 4) дробеметные камеры периодического действия; 5) дробеметные камеры непрерывного действия.

Дробеметные барабаны периодического действия предназначены для очистки мелких и средних отливок. Заводом Амурлитмаш выпускаются барабаны моделей 323, 324 и 326М, которые аналогичны по конструкции, но отличаются размерами и предназначены для очистки отливок различных весовых групп.

Барабан модели 323 (рис. 29) состоит из дробеметного аппарата 3, корпуса барабана 4 и 5, пластинчатого конвейера 1, шнекового конвейера 2, рамы скипового подъемника 8, направляющих 6, привода 7 скипового подъемника и короба скипа 9. Кроме того, установка содержит ряд узлов, обеспечивающих улавливание, возврат и сепарацию дроби.

Рис. 29. Дробеметный барабан периодического действия модели 323

Пластинчатый конвейер 1, изготовляется из стальных пластин, в целях уменьшения размеров очищаемых отливок, иногда выполнятся из резиновой ленты с выполненными отверстиями для прохода дроби.

Установка работает следующим образом (рис. 30). Дробеметный аппарат 3 выбрасывает поток дроби 12 на обрабатываемые отливки 14, которые последовательно оказываются под действием потока.

Выброшенная дробеметными аппаратами дробь вместе с отходами очистки и расколовшимися дробинками из полости 13 проваливается через решетчатый пол и собирается в бункере 15. На дне бункера установлен шнек 16, заканчивающийся барабанным ситом 1. Шнек через барабанное сито подает дробь и отходы очистки в приемную воронку элеватора 2. При просеивании через барабанное сито крупные включения отсеиваются от дроби и в воронку элеватора попадает только годная дробь и мелкие включения. Ковшевой элеватор поднимает дробь, которая попадает в приемную часть воздушного сепаратора 5, где происходит отделение мелких включений от дроби. Дробь попадает в рукав 7, а пылевидные отходы – в рукав 4. Годная для повторного использования дробь через затвор 8 попадает в приемную воронку 9, из которой попадает в дробеметный аппарат. Запыленный воздух из барабана отводится к пылесборнику по трубе 10, в которой установлен отделитель 11 крупных частиц (годных дробинок). В вентиляционную систему отводится также труба 6 из воздушного сепаратора (рис. 30).

Запыленный воздух из барабана отводится к пылесборнику по трубе 10, в которой установлен отделитель 11 крупных частиц (годных дробинок). В вентиляционную систему отводится также труба 6 из воздушного сепаратора (рис. 30).

Рис. 30. Схема работы дробеметного барабана

Дробеметные барабаны моделей подобной конструкции имеют полуавтоматическую систему управления процессом очистки. Кроме того, к положительным элементам конструкции следует отнести наличие пластинчатого конвейера, обеспечивающего автоматическое кантование и выгрузку отливок, а также возможность встраивания барабанов в поточные линии очистки отливок. Наибольшую производительность обеспечивает барабан модели 326М до 7 т/ч.

Дробеметные очистные столы могут иметь периодическое и непрерывное вращение.

Дробеметный очистной стол с периодическим вращением (модели 352 и 353) серийно изготовляется заводом Амурлитмаш и состоит из корпуса, стола и системы возврата дроби.

Корпус представляет собой сборную металлоконструкцию закрытого типа, в рабочей камере которого производится очистка отливок дробью. Сверху на корпусе крепятся два дробеметных аппарата. Стол установки оборудован тремя тарелками, на которые укладываются отливки для очистки. Стол периодически поворачивается (вокруг вертикальной оси) на 120°. При этом две тарелки с отливками оказываются в камере под дробеметными аппаратами, а третья тарелка находится снаружи камеры. На этой позиции производится установка, кантовка или снятие отливки после обработки. Конструкция стола обеспечивает возможность вращения тарелок во время очистки находящихся на них отливок.

Отработанная дробь просыпается через отверстия в тарелках и настиле стола в бункер, откуда при помощи шнека подается к ковшевому элеватору. Шнек заканчивается барабанным ситом, которое отделяет крупные частицы. Кроме барабанного сита, дробь проходит еще через плоское сито с более мелкой сеткой. Просеянную дробь элеватор подает в воздушный сепаратор. Очищенная дробь разделяется по дробеметным аппаратам. Количество дроби, подаваемое к аппаратам, может регулироваться степенью открытия секторных затворов, управление которыми осуществляется электромагнитами.

Очищенная дробь разделяется по дробеметным аппаратам. Количество дроби, подаваемое к аппаратам, может регулироваться степенью открытия секторных затворов, управление которыми осуществляется электромагнитами.

Установка может работать в трех режимах управления: пооперационном, полуавтоматическом и автоматическом. В пооперационном режиме длительность очистки определяется оператором. В полуавтоматическом и автоматическом режиме длительность обработки в пределах 10 –240 сек, задается автоматикой установки.

Дробеметные камеры периодического действия предназначены для очистки крупных отливок. У нас в стране серийно изготовляются дробеметные камеры моделей 372 и ДК-10М. В литейных цехах эксплуатируется ряд камер моделей 365, 367, 861. Эти камеры различаются между собой как по размерам, так и по конструктивному исполнению.

Дробеметная непроходная камера модели 365 предназначена для очистки отливок весом до 30 т. Камера представляет собой сварную конструкцию, стены, крыша и ворота которой с внутренней стороны защищены от ударов дроби резиновыми листами, подвешенными на крючках для удобства их замены. Дробеметные аппараты смонтированы на стенках камеры при помощи рам, позволяющих устанавливать аппараты под углом 20° относительно отсоса вертикальной оси. На крыше камеры установлены патрубки для запыленного воздуха.

Дробеметные аппараты смонтированы на стенках камеры при помощи рам, позволяющих устанавливать аппараты под углом 20° относительно отсоса вертикальной оси. На крыше камеры установлены патрубки для запыленного воздуха.

Двухстворчатые ворота открываются и закрываются пневмо-цилиндрами, закрепленными на стенках камеры, которая оборудована зубчато-реечным механизмом открывания ворот на случай выхода из строя пневмоцилиндров.

Тележка имеет сварную раму, на которой укреплены оси с колесами. Сверху и с боку тележка защищена стальными листами. Перемещается тележка от электродвигателя через редуктор и цепную передачу. Тяговая цепь огибает ведущую звездочку, насаженную на вал, и натяжную звездочку. Концы цепи закреплены на тележке. В промежутке между звездочками цепь поддерживается роликами. Для защиты тяговой цепи от абразивного действия дроби и загрязнений предусмотрена уплотнительная коробка. Верхняя часть коробки защищена резиновыми листами.

Отработанная дробь и отходы собираются в приемные бункера, из которых абразивный материал поступает в башмаки двухленточных ковшовых элеваторов. В верхней части элеваторов смонтированы воздушные сепараторы, на сетке которых скапливаются крупные отходы очистки (комки смеси, отбитые литники, каркасы и т. п.). Сепарация дроби осуществляется с помощью воздушного потока. Дробь, годная к повторному использованию, по лоткам ссыпается в воронки шнековых конвейеров, которые подают эту дробь в дробеметные аппараты.

В верхней части элеваторов смонтированы воздушные сепараторы, на сетке которых скапливаются крупные отходы очистки (комки смеси, отбитые литники, каркасы и т. п.). Сепарация дроби осуществляется с помощью воздушного потока. Дробь, годная к повторному использованию, по лоткам ссыпается в воронки шнековых конвейеров, которые подают эту дробь в дробеметные аппараты.

Дробеметная непроходная камера модели 367 предназначена для очистки отливок весом 70 т и отличается от камеры модели 365 размерами самой камеры и конструкцией механизма открывания и закрывания ворот. В камере модели 367 ворота выполнены подъемными с электромеханическим приводом, который более надежен в работе, чем пневмопривод. Использование подъемных ворот сокращает площадь, занимаемую камерой.

Дробеметная камера непроходного типа модели 861 предназначена для очистки отливок весом до 50 т и отличается от камеры модели 365 размерами камеры и системой возврата, сепарации и распределения дроби. Отработанная дробь и отходы ссыпаются через решетчатый настил пола в два приемных бункера, снабженных дверцами, для удаления крупных отходов с сеток вручную. В нижней части бункеров установлены шнековые конвейеры, на концах которых смонтированы барабанные сита для удаления крупных отходов. Просеянный абразивный материал поступает в распределительную коробку и через направляющие рукава – в элеваторы. Из элеваторов материал поступает в воздушные сепараторы, откуда годная для повторного использования дробь направляется к дробеметным аппаратам.

В нижней части бункеров установлены шнековые конвейеры, на концах которых смонтированы барабанные сита для удаления крупных отходов. Просеянный абразивный материал поступает в распределительную коробку и через направляющие рукава – в элеваторы. Из элеваторов материал поступает в воздушные сепараторы, откуда годная для повторного использования дробь направляется к дробеметным аппаратам.

Дробеметная камера с поворотным кругом модели 372 предназначена для очистки отливок весом до 5 т (рис. 31).

Камера представляет собой сварную металлоконструкцию, обшитую с внутренней стороны съемными броневыми листами толщиной 8 мм. В местах прямого попадания дроби вместо броневых листов подвешиваются чугунные плиты. В камере установлены три дробеметных аппарата 11. В одной из стенок камеры имеется дверь 5. Ворота 7 камеры поднимаются по направляющим 6. Привод подъема ворот – от электродвигателя через червячный редуктор.

Рис. 31. Дробеметная камера с поворотным столом модели 372

31. Дробеметная камера с поворотным столом модели 372

Очистка отливок дробеметными аппаратами осуществляется на полуавтоматическом режиме. Для очистки труднодоступных мест предусматривается возможность ручной дробеструйной очистки отливок внутри камеры. Управление дробеструйным аппаратом осуществляется со специального пульта, находящегося в камере.

Бункер 2 предназначен для сбора отработанной дроби и отходов, которые трясуном 1 транспортируются к элеватору 10. Трясун снабжен решеткой, на которой остаются комья смеси, каркасы и т. п. Крупные отходы с решетки трясуна попадают в специальную емкость. Из элеватора дробь и мелкие отходы попадают на верхний трясун 9, который является одновременно и транспортером, и сепаратором. При сепарировании дробь разделяется на три фракции: дробь размером 2–5 мм идет в дробеметный аппарат; дробь размером 1–2 мм – в дробеструйный аппарат; мелкие частички размером меньше 1 мм ссыпаются в специальную емкость. Обслуживание механизмов ведется с площадки 8. Тележка 3 оборудована вращающимся столом 4. Движение тележки и вращение стола производится электродвигателем.

Обслуживание механизмов ведется с площадки 8. Тележка 3 оборудована вращающимся столом 4. Движение тележки и вращение стола производится электродвигателем.

Дробеметная камера с поворотным кругом модели ДК-10 предназначена для очистки отливок весом до 3 т. Особенностью этой камеры является то, что на полу камеры расположен поворотный круг, вращающий во время очистки тележку вместе с отливкой. Кроме того, камера оборудована воротами на двух противоположных стенках, что делает ее проходной. Недостатками камеры являются ручное открывание и закрывание ворот, ручное перемещение тележки, ненадежность работы шнекового конвейера с барабанным ситом, малая производительность дробеметных аппаратов.

Дробеметные камеры непрерывного действия используются в крупносерийном и массовом производстве для очистки отливок массой до 300 кг (рис. 32).

Рис. 32. Проходная конвейерная дробеметная камера: 1 –копир; 2, 3 – каналы подачи дроби; 4 – цепной конвейер; 5 – дробеметные аппараты; 6 – конвейер; 7 – сепаратор; 8 – сборник дроби и пригара; 9 – стенка камеры; 10 – защитные шторки; 11 – приемник для пригара

Внутри дробеметной камеры непрерывного действия движется подвижной цепной конвейер 4, на специальных подвесках которого помещены отливки.

На стенах камеры установлены четыре–шесть дробеметных аппаратов 5. Подвеска при движении вдоль фронта дробеметных аппаратов вращается, что позволяет установить аппараты с одной стороны камеры. Установка применяется в массовом производстве для очистки крупных отливок массой до 300 кг.

В последние годы появились дробеметные камеры с индивидуальными подвесками. На стене такой камеры также размещаются дробеметные аппараты, а отливка навешивается на крюк подвески. Однако здесь каждая подвеска имеет собственный привод.

После загрузки отливка на подвеске перемещается в камере и останавливается напротив дробеметных аппаратов; вращение подвески соответствует заранее заданной программе, запрограммирована и продолжительность нахождения отливки в камере. Такие установки позволяют найти и осуществить оптимальный режим очистки для каждой отливки.

Просмотров:

1 152

Дробеструйная очистка для подготовки поверхности к окраске раз больше, чем та же поверхность, которая была подвергнута атмосферным воздействиям, а затем обработана проволочной щеткой вручную.

Амплитуда — Профиль поверхности

Амплитуда — это измерение (в микронах), показывающее разницу между пиками и впадинами на металлической поверхности, полученной при струйной очистке. На поверхности подложки должна быть достаточная амплитуда для обеспечения хорошей адгезии. Однако, если амплитуда на поверхности слишком шероховатая, существует риск того, что пики процесса струйной очистки будут выступать через пленку краски, что приведет к значительному увеличению расхода краски , «пиковому высыпанию» или точечной ржавчине.

В среднем поверхность после пескоструйной обработки должна иметь профиль от 50 до 70 микрон, а сталь после дробеструйной обработки под грунтовкой должна иметь профиль от 30 до 50 микрон. Следует избегать профилей более 100 микрон.

Обезжиривание перед дробеструйной обработкой.

Любая поверхность, подлежащая пескоструйной очистке и последующей окраске, должна быть предварительно тщательно обезжирена и очищена. Это должно быть сделано с использованием подходящих обезжиривающих средств, указанных клиентом. Обезжириватели следует использовать вместе с впитывающей тканью, которую необходимо часто менять, чтобы избежать повторного отложения масла/жира на подложке. При обезжиривании необходимо носить соответствующие средства индивидуальной защиты. Дополнительную информацию см. в соответствующих паспортах безопасности материалов.

Это должно быть сделано с использованием подходящих обезжиривающих средств, указанных клиентом. Обезжириватели следует использовать вместе с впитывающей тканью, которую необходимо часто менять, чтобы избежать повторного отложения масла/жира на подложке. При обезжиривании необходимо носить соответствующие средства индивидуальной защиты. Дополнительную информацию см. в соответствующих паспортах безопасности материалов.

Дробеструйные чистящие средства

Поверхности очищаются пескоструйной очисткой с использованием одного из абразивов:

- Частицы оксида алюминия AL2O3.

- Охлажденный чугун Частицы.

- Частицы охлажденного ковкого железа.

- Частицы охлажденной стали.

Требования к дробеструйной очистке

- Давление 7 кг/см² на соответствующем расстоянии и под углом в зависимости

от размера сопла при постоянной скорости и давлении. - Охлажденный чугун, ковкий чугун и сталь должны быть в виде дроби или крупки размером не более 0,055 дюйма для стали и ковкого чугуна и не более 0,04 дюйма для отбеленного чугуна.

- Сжатый воздух не должен содержать влаги и масла.

- Пескоструйные сопла должны быть типа Вентури с карбидом вольфрама или карбидом бора в качестве материалов для вкладышей.

- Отверстие сопла может варьироваться от 3/16” до ¾”.

- По завершении пескоструйной обработки обработанная поверхность должна быть чистой и свободной от окалины или ржавчины, а также иметь серо-белый металлический блеск.

- Грунтовка или первый слой краски должны быть нанесены в течение 4 часов после подготовки поверхности.

- Пескоструйная очистка не должна производиться на открытом воздухе в плохую погоду без надлежащей защиты или при наличии росы на металле, подлежащем очистке.

- Профиль поверхности должен быть однородным, чтобы обеспечить хорошую адгезию краски (т. е. от 35 до 50 микрон).

- По возможности должен быть установлен вакуумный коллектор для сбора и переработки абразивов.

Подготовка к пескоструйной очистке, класс

Предполагается, что перед обработкой стальная поверхность была очищена от грязи и жира, а более тяжелые слои ржавчины удалены стружкой.

- Sa 1 : Легкая струйная очистка . Удалите рыхлую прокатную окалину, ржавчину и посторонние включения. Внешний вид должен соответствовать отпечаткам с обозначением Sa 1.

- Sa 2 : Тщательная пескоструйная очистка . Почти вся прокатная окалина, ржавчина и посторонние вещества должны быть удалены. Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Он должен быть сероватого цвета и соответствовать по внешнему виду отпечаткам, обозначенным как Sa 2.

- Sa 2½ : Очень тщательная пескоструйная очистка . Прокатная окалина, ржавчина и посторонние вещества должны быть удалены до такой степени, чтобы единственными оставшимися следами были небольшие пятна в виде пятен или полос. Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Он должен соответствовать по внешнему виду

оттискам с обозначением Sa 2½. - Sa 3 : Пескоструйная очистка до чистого металла.