Дробеметная очистка: Дробеметня обработка в РБ

Содержание

Дробеметная обработка и особенности ее применения

Дробеметные установки применяются для обработки отливок, поковок, штамповок, труб, длинных листов металла, проката, сварных конструкций и других крупногабаритных изделий из металла. В связи с этим они часто используются в литейной и трубопрокатной промышленности. Дробеметные установки активно используются для подготовки поверхностей к нанесению покрытий ( предпокрасочные операции ), удаления старых покрытий, а также коррозии и грязи.

Назначение дробеметной обработки в условиях единичного и массового производства:

- удаление ржавчины;

- удаление окалины;

- удаление формовочных масс;

- удаление лакокрасочных покрытий;

- подготовка поверхности под покраску;

- микроковка (наклеп) — поверхностное упрочнение;

- создание декоративного внешнего вида.

Как известно, практически все коррозийные и усталостные повреждения металла зарождаются на его поверхности. На ряду с очисткой металла дробеметная обработка позволяет придать обрабатываемому изделию дополнительную износостойкость и другие полезные свойства. Дробеметная и дробеструйная обработка – это процессы холодной обработки металла, суть которых заключается в бомбардировании поверхности металла небольшими шарообразными частичками. Каждый удар дроби вызывает деформацию поверхности металла (то есть оставляет на нем микроскопический след). Под обработанной поверхностью формируется слой с высокими сжимающими напряжениями, тем самым изделия, прошедшие дробеметную обработку надежно защищены от возникновения и зарождения трещин. Поскольку дробь, воздействуя на металл, образует на его поверхности равномерный слой с высоким напряжением, дробеметная (как и дробеструйная) обработка поверхности металла способствует значительному увеличению долговечности металлического изделия, уменьшают риск возникновения усталостных повреждений, коррозийного разрушения и коррозийно-механического растрескивания, а также риск некоторых других повреждений металла.

На ряду с очисткой металла дробеметная обработка позволяет придать обрабатываемому изделию дополнительную износостойкость и другие полезные свойства. Дробеметная и дробеструйная обработка – это процессы холодной обработки металла, суть которых заключается в бомбардировании поверхности металла небольшими шарообразными частичками. Каждый удар дроби вызывает деформацию поверхности металла (то есть оставляет на нем микроскопический след). Под обработанной поверхностью формируется слой с высокими сжимающими напряжениями, тем самым изделия, прошедшие дробеметную обработку надежно защищены от возникновения и зарождения трещин. Поскольку дробь, воздействуя на металл, образует на его поверхности равномерный слой с высоким напряжением, дробеметная (как и дробеструйная) обработка поверхности металла способствует значительному увеличению долговечности металлического изделия, уменьшают риск возникновения усталостных повреждений, коррозийного разрушения и коррозийно-механического растрескивания, а также риск некоторых других повреждений металла.

Кроме защиты металла, дробеструйная или дробеметная обработка также позволяют придать ему некоторые свойства – например, необходимую аэродинамичность, что активно используется в современном авиастроении.

Практические советы по применению дробеметных установок

- Во избежание больших колебаний в шероховатости применяйте дробь с высокой стойкостью.

- Дробеметная установка должна обслуживаться оператором, имеющим достаточный уровень знаний и соблюдать правила эксплуатации дробеметных и дробеструйных установок .

- Регулярно контролируйте рабочую смесь и параметры турбин.

- Добавляйте новую дробь своевременно и в нужном количестве.

- Производите ремонт узлов дробеметной установки и замену быстроизнашивающихся деталей своевременно.

Технология дробеструйной обработки — основана на передаче кинетической энергии турбины абразивному материалу. Абразивный материал разгоняется до скорости 80 – 100 м/сек и направленным потоком подается на обрабатываемую поверхность. Взаимодействие на высокой скорости абразивного материала с обрабатываемой деталью, вызывает поверхностное разрушение окалины, ржавчины и т.д. без деформации основного материала.

Взаимодействие на высокой скорости абразивного материала с обрабатываемой деталью, вызывает поверхностное разрушение окалины, ржавчины и т.д. без деформации основного материала.

Варьирование марками абразивного материала (сталь черная, сталь нержавеющая, чугун, корунды) и его размерами позволяет достигать необходимой шероховатости, степени очистки и качества поверхности.

Дробеметная очистка металла — Блог компании ЛипецкТехноЛит

Когда и зачем очищают металл дробеметными установками?

Перед тем, как приступить к изготовлению оборудования и деталей из металла, его очищают от окалин, ржавчины, загрязнений различного характера, сколов, ржавчины и прочих дефектов и следов разрушения. Кроме этого, металл выравнивают и удаляют предыдущие слои лакокрасочных и защитных покрытий при необходимости.

С этими задачами отлично справляются дробеметные аппараты.

Кроме того, что эти агрегаты очищают металлическую поверхность, они дополнительно укрепляют ее, повышают ударную прочность, износостойкость и сопротивляемость коррозии.

Дробеметная очистка металла придает элементам из сплавов определенные свойства поверхности – делает ее матовой либо глянцевой, шероховатой или гладкой. Все зависит от того, какие задачи будет выполнять деталь или конструкция в процессе эксплуатации. Также большое значение имеет то, в каких условиях будет работать конкретный элемент.

После обработки дробеметом защитные и лакокрасочные покрытия лучше ложатся на металл и дольше сохраняют свои декоративные и антикоррозионные свойства. Сцепление их с поверхностью увеличивается в 2,5 раза.

КАК ДЕЙСТВУЕТ ДРОБЕМЕТНЫЙ АППАРАТ

Лопасти дробемета разгоняют дробь и выбрасывают на изделие со скоростью 100 м/с. Дробинки с силой ударяются о металл и очищают его от ржавчины, старых покрытий, окалин и неровностей. В месте удара образуется слой со сжимающим напряжением. Это повышает прочность и долговечность обработанных деталей и оборудования – металл меньше ржавеет, на нем не появляются сколы и трещины.

Особенно важно это для механизмов, которые постоянно двигаются – шестеренки, пружины, валы, двигатели внутреннего сгорания и т.д.

Удаленный слой отделяется с помощью промышленного пылесоса, воздух пропускается через фильтр и выходит наружу. Очищенные от пыли дробинки поступают обратно в камеру с лопастями и используются повторно. До полного истирания дробь проходит до 2000 циклов.

Замкнутый цикл работы дает высокую производительность — за один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современные дробеметные установки обрабатывают крупногабаритные изделия, а также чистят металл в труднодоступных местах.

ВИДЫ ДРОБЕМЕТНЫХ АППАРАТОВ

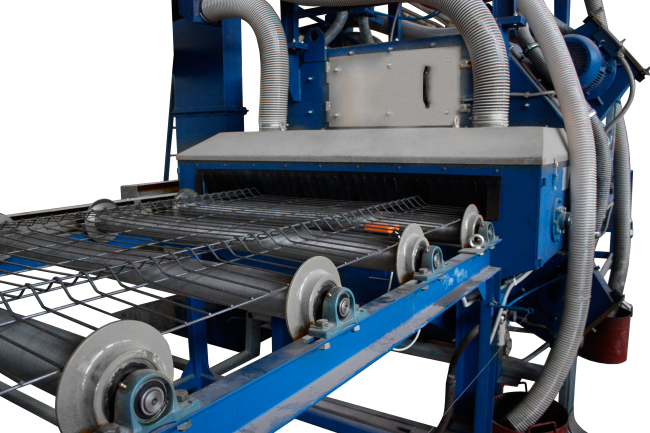

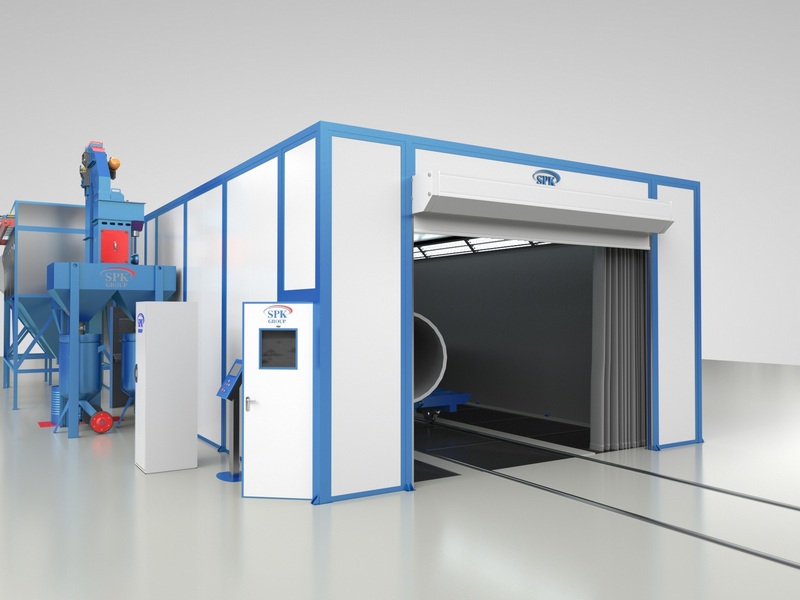

Дробеметы проходного типа

Применяют на производстве металлоконструкций, металлопроката и профиля.

Проходные дробеметы очищают металл и подготавливают его к нанесению защитных и декоративных покрытий. Изделия помещают в рабочую камеру с рольгангом.

Дробеметная машина проходного типа может быть совмещена с камерой покраски и сушки.

Дробеметы подвесного типа

Очищают детали массой от 5 кг. Дробеметная установка имеет от двух метателей. Изделия для обработки навешивают на крюк электродвигателя, поднимают на нужную высоту и перемещают в камеру дробемета.

Дробеметы барабанного типа

Изделия помещают в барабан, где они очищаются дробью и трением друг о друга.

Дробеметы барабанного типа с ленточным транспортером используют там, где нужно очистить большое количества мелких деталей. Материал укладывают в конвеер, где он очищается дробью и биением друг о друга.

При таком способе уменьшается расход дроби.

Дробеметы для очистки труб

Дробеметы чистят трубы как с наружной, так и с внутренней стороны. Очистка продлевает срок службы и защищает от коррозии.

Один дробеметный аппарат не может чистить трубы разного диаметра. К каждому виду подбирают соответствующую дробеметную машину.

ДРОБЬ ДЛЯ ДРОБЕМЕТА

Дробеметы очищают и укрепляют металл, защищают от коррозии. Также с помощью дробеметной машины можно придать изделию нужный вид – сделать его матовым или глянцевым, гладким или шероховатым.

Также с помощью дробеметной машины можно придать изделию нужный вид – сделать его матовым или глянцевым, гладким или шероховатым.

Для создания определенного эффекта используют разную дробь.

Стальная и чугунная колотая

Белый чугун или металл со структурой мартенсита расплавляют, затем делают гранулы диаметром от 0,3 до 3,6 мм. Дробь создает шероховатую поверхность, матирует, удаляет нагар и ржавчину, делает детали прочными. Чаще всего такой дробью обрабатывают отливки, поковки, прокат, чистят котлы электростанций, а также упрочняют детали с большой нагрузкой — валы, рессоры, пружины, зубчатые колеса и т.д.

Стальная рубленная

Стальная рубленая дробь прочная, поэтому очищает сложные загрязнения.

Используется для упрочнения поверхностей в автомобиле-, вагоно- и судостроении, авиационной, космической и медицинской промышленности для наклепа пружин, лопастей, колесных пар, дисков и т.п.

Стальная литая

Ею чистят крупные и мелкие детали — отливки электроаппаратуры, измерительных приборов, швейных машин, гидравлические турбины, прокатные станки, стальное и чугунное тяжелое литье.

Дробь подготавливает покрытие под эмалирование, покраску.

Алюминиевая

Обрабатывает алюминиевое литье и детали. Очищает, выглаживает и делает поверхность шероховатой.

Металл после дробеметной очистки чистый и светлый.

Керамическая

Не загрязняет изделие, почти не раскалывается. Используют в авиационной и космической промышленности.

Пластиковая дробь

Применяют для щадящей обработки и удаления заусенцев с пластмасс и алюминия. Образует незначительное количество пыли, нетоксична.

ПРЕИМУЩЕСТВА ДРОБЕМЕТНОЙ ОЧИСТКИ МЕТАЛЛА

Кроме дробеметной очистки металл обрабатывают ручным и механическим способом. Для этого используют обрубочные молотки, зачистные молотки с электро- и пневмоприводом, проволочные щётки, шпатели, скребки, наждачную бумагу, шлифовочные диски и т.п.

Молотками удаляют рыхлый слой ржавчины, затем зачищают щеткой. Ручная обработка не подходит для общей подготовки поверхности перед нанесением покрытий.

В чем же привлекательность очистки металла дробеметным аппаратом?

1 — Дробемётная обработка не только очищает, но и укрепляет металл. Изделия и детали становятся меньше подвержены ржавчине, сколам и трещинам.

2 — Универсальный способ очистки металла — дробемётная машина обрабатывает отливки и тонкостенный прокат перед покрытием, витые цилиндрические пружины, зубчатые колёса и другие детали сложных форм, металлические изделия после термообработки из любой стали — низкоуглеродистой, углеродистой или легированной.

3 — Чистый процесс. Дробеметная установка не создает жидкие токсичные отходы.

4 — Дробь используют многократно – до 2000 циклов.

5 — Высокая производительность. За один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современное производство не может обойтись без дробеметно-очистного оборудования.

Часто требуется применить нестандартные решения. Например, совместить или заменить оборудование разных производителей.

Например, совместить или заменить оборудование разных производителей.

Компания ООО «ЛипецкТехноЛит» проектирует и изготавливает дробеметное оборудование и запасные части к ним для любой сферы производства с учетом индивидуальных технических требований.

Дробеструйная очистка для подготовки поверхности к покраске – The Piping Engineering World

Преимущества пескоструйной очистки

Британская исследовательская ассоциация черной металлургии указала, что покрытие, нанесенное на очищенные пескоструйной обработкой поверхности, прослужит в пять раз дольше. как та же самая поверхность, которая была подвергнута атмосферным воздействиям, а затем обработана проволочной щеткой вручную.

Амплитуда — Профиль поверхности

Амплитуда — это измерение (в микронах), которое показывает разницу между пиками и впадинами на металлической поверхности, полученной при струйной очистке. На поверхности подложки должна быть достаточная амплитуда для обеспечения хорошей адгезии. Однако, если амплитуда на поверхности слишком шероховатая, существует риск того, что пики процесса струйной очистки будут выступать через пленку краски, что приведет к значительному увеличению расхода краски , «пиковому высыпанию» или точечной ржавчине.

Однако, если амплитуда на поверхности слишком шероховатая, существует риск того, что пики процесса струйной очистки будут выступать через пленку краски, что приведет к значительному увеличению расхода краски , «пиковому высыпанию» или точечной ржавчине.

В среднем поверхность после пескоструйной обработки должна иметь профиль от 50 до 70 микрон, а сталь после дробеструйной обработки под грунтовкой должна иметь профиль от 30 до 50 микрон. Следует избегать профилей более 100 микрон.

Обезжиривание перед дробеструйной обработкой.

Любая поверхность, подлежащая пескоструйной очистке и последующей окраске, должна быть предварительно тщательно обезжирена и очищена. Это должно быть сделано с использованием подходящих обезжиривающих средств, указанных клиентом. Обезжириватели следует использовать вместе с впитывающей тканью, которую необходимо часто менять, чтобы избежать повторного отложения масла/жира на подложке. При обезжиривании необходимо носить соответствующие средства индивидуальной защиты. Дополнительную информацию см. в соответствующих паспортах безопасности материалов.

Дополнительную информацию см. в соответствующих паспортах безопасности материалов.

Дробеструйные чистящие средства

Поверхности очищаются пескоструйной очисткой с использованием одного из абразивов:

- Частицы оксида алюминия AL2O3.

- Охлажденный чугун Частицы.

- Охлажденные частицы ковкого железа.

- Частицы охлажденной стали.

Требования к дробеструйной очистке

- Давление 7 кг/см² на соответствующем расстоянии и под углом в зависимости

от размера сопла при постоянной скорости и давлении. - Охлажденный чугун, ковкий чугун и сталь должны быть в виде дроби или крупки размером не более 0,055 дюйма для стали и ковкого чугуна и не более 0,04 дюйма для отбеленного чугуна.

- Сжатый воздух не должен содержать влаги и масла.

- Пескоструйные сопла должны быть типа Вентури с карбидом вольфрама или карбидом бора в качестве материалов для вкладышей.

- Отверстие сопла может варьироваться от 3/16” до ¾”.

- По завершении пескоструйной обработки обработанная поверхность должна быть чистой и свободной от окалины или ржавчины, а также иметь серо-белый металлический блеск.

- Грунтовка или первый слой краски должны быть нанесены в течение 4 часов после подготовки поверхности.

- Пескоструйная очистка не должна производиться на открытом воздухе в плохую погоду без надлежащей защиты или при наличии росы на металле, подлежащем очистке.

- Профиль поверхности должен быть однородным, чтобы обеспечить хорошую адгезию краски (например, от 35 до 50 микрон).

- По возможности должен быть установлен вакуумный коллектор для сбора и переработки абразивов.

Подготовка к пескоструйной очистке, класс

Предполагается, что перед обработкой стальная поверхность была очищена от грязи и жира, а более тяжелые слои ржавчины удалены стружкой.

- Sa 1 : Легкая струйная очистка .

Удалите рыхлую прокатную окалину, ржавчину и посторонние включения. Внешний вид должен соответствовать отпечаткам с обозначением Sa 1.

Удалите рыхлую прокатную окалину, ржавчину и посторонние включения. Внешний вид должен соответствовать отпечаткам с обозначением Sa 1. - Sa 2 : Тщательная пескоструйная очистка . Почти вся прокатная окалина, ржавчина и посторонние вещества должны быть удалены. Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Он должен быть сероватого цвета и соответствовать по внешнему виду отпечаткам, обозначенным как Sa 2.

- Sa 2½ : Очень тщательная пескоструйная очистка . Прокатная окалина, ржавчина и посторонние вещества должны быть удалены до такой степени, чтобы единственными оставшимися следами были небольшие пятна в виде пятен или полос. Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Он должен соответствовать по внешнему виду

оттискам с обозначением Sa 2½. - Sa 3 : Пескоструйная очистка до чистого металла. Прокатная окалина, ржавчина и посторонние вещества должны быть полностью удалены.

Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Затем он должен иметь однородный металлический цвет и соответствовать по внешнему виду отпечаткам, указанным в Sa 3.

Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Затем он должен иметь однородный металлический цвет и соответствовать по внешнему виду отпечаткам, указанным в Sa 3.

Нравится:

Нравится Загрузка…

Технологии пескоструйной очистки — Дробеструйное оборудование и услуги

Технология. Услуга. Решения.

Инновационные дробеметные колеса

Наши колеса спроектированы и изготовлены таким образом, чтобы быть самыми надежными и высокопроизводительными дробеструйными колесами, доступными на сегодняшний день. BCT лидирует в широком спектре отраслей, уделяя особое внимание повышению производительности, безопасности, простоте обслуживания, надежности, электрическому управлению и диагностике систем.

BCT лидирует в широком спектре отраслей, уделяя особое внимание повышению производительности, безопасности, простоте обслуживания, надежности, электрическому управлению и диагностике систем.

Узнать больше

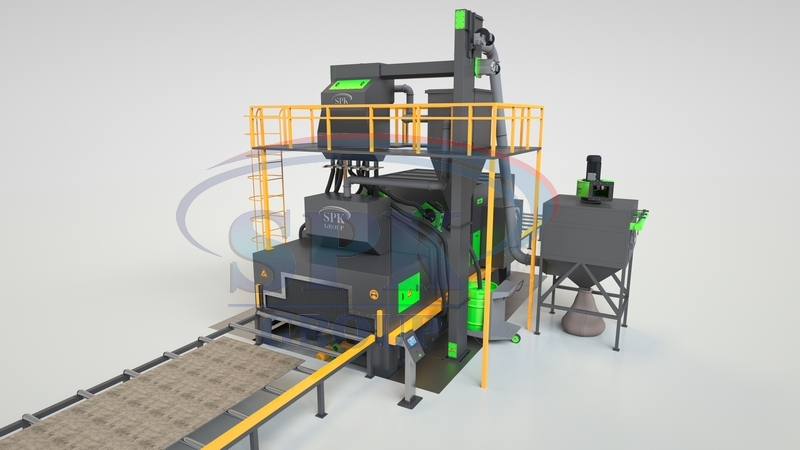

Дробеметное оборудование

Мы проектируем и проектируем мощное дробеструйное оборудование, которое может выполнять даже самые тяжелые работы. Мы предлагаем широкий спектр самых современных продуктов или можем разработать оборудование по индивидуальному заказу с нужными размерами, весом и объемом производства для вашего конкретного применения.

Узнать больше

Наш отраслевой опыт

Кузница

Литейный цех

Изготовление стали

Литье под давлением

Производство

Труба, проволока, арматура

Рельс

Термическая обработка

Добро пожаловать в BCT

В Blast Cleaning Technologies (BCT) мы производим машины для компаний, которые обеспечивают работу Америки.