Дуговая наплавка под флюсом: Дуговая наплавка под флюсом

|

Студопедия КАТЕГОРИИ:

|

⇐ ПредыдущаяСтр 3 из 3 По-сравнению с наплавкой в защитных газах, наплавка под флюсом характеризуется высокой производительностью, минимальным (0,5-3%) коэффициентом потерь электродного металла.

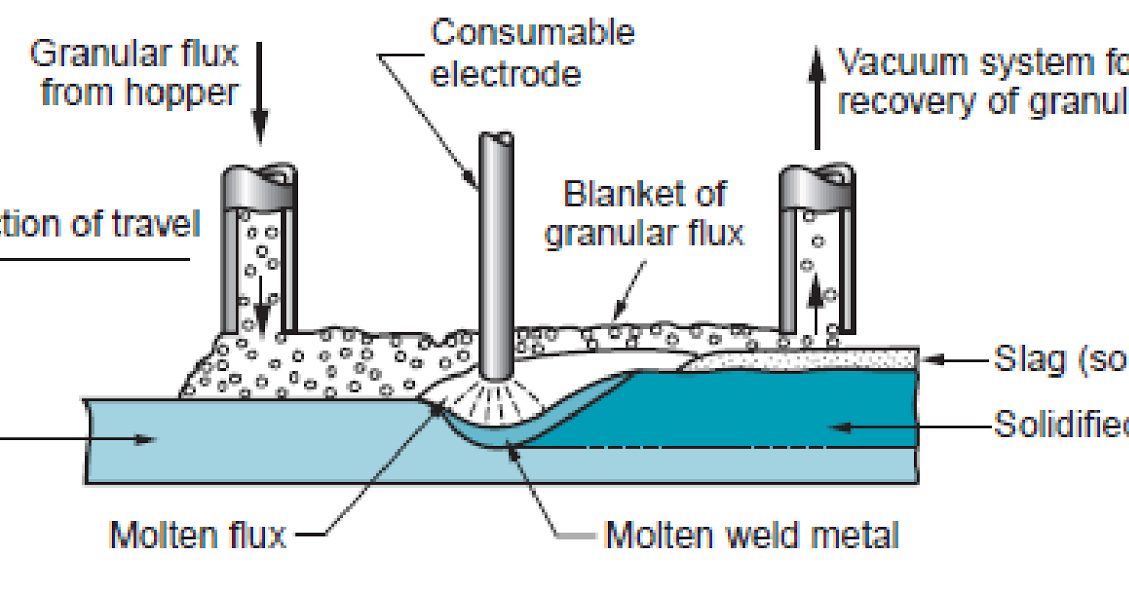

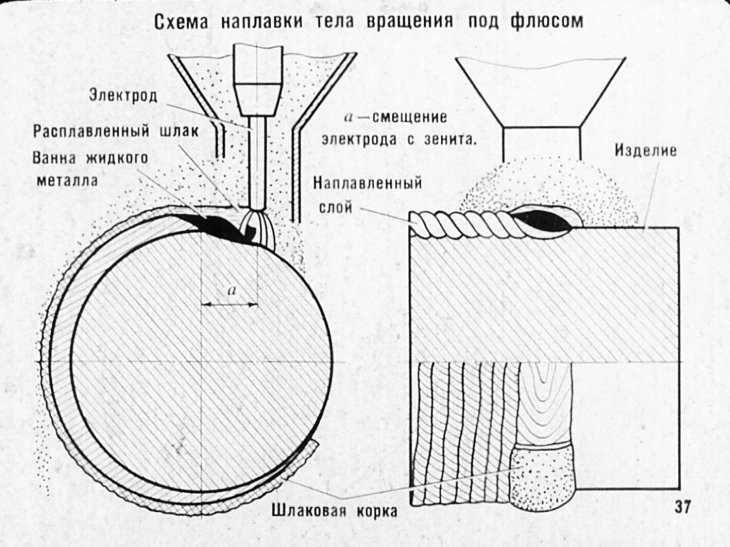

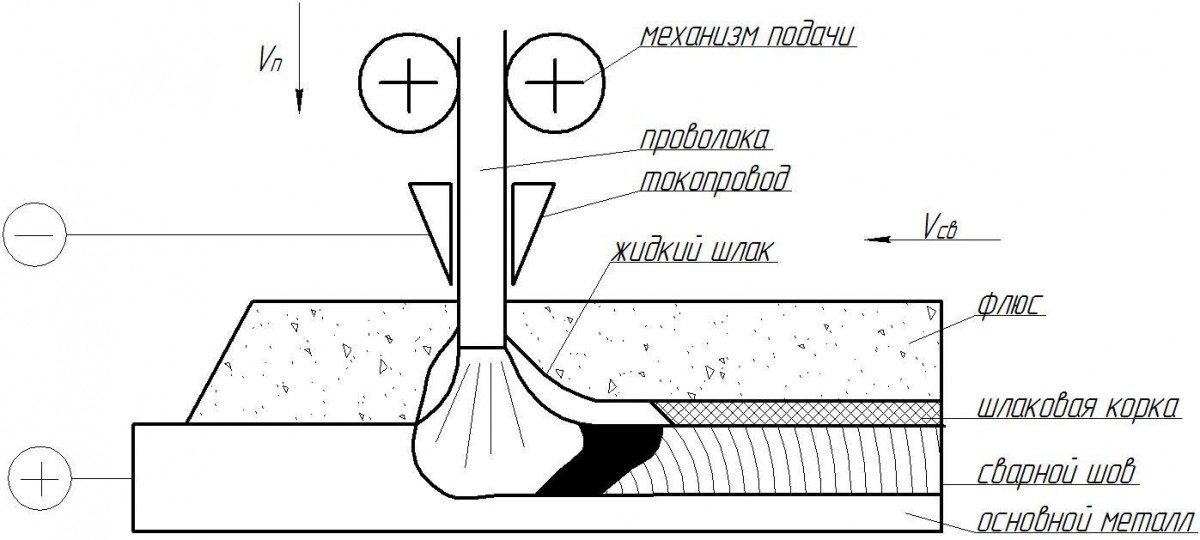

В общем случае при наплавке под флюсом (Рисунок 4) дуга горит между электродом и изделием, к которому подведен ток, и образует на поверхности изделия ванночку расплавленного металла. Наплавляемый участок покрывает толстый слой сыпучего флюса. Дуга частично расплавляет флюс и горит внутри полости с эластичной оболочкой из расплавленного флюса – шлака. Расплавленный шлак надежно изолирует жидкий и перегретый металл от газов воздуха, предупреждает разбрызгивание и способствует сохранению тепла дуги. После затвердевания металла образуется наплавленный валик, покрытый шлаковой коркой и нерасплавившимся флюсом.

Для электродуговой наплавки (сварки) алюминия и его сплавов плавящимся электродом по слою флюса (полуоткрытой дугой) применяют плавленые флюсы АН-А1, 48-АФ-1, МАТИ-1а и под слоем флюса — керамические флюсы ЖА-64 и ЖА-64А.

Рисунок 4. Схема наплавки под флюсом

Для наплавки (сварки) меди применяют плавленые флюсы марок АН-348А, ОСЦ-20С, АН-26С и бескислородные фторидные флюсы, например, марки АН-М1.

Для наплавки (сварки) титана и титановых сплавов применяют бескислородные флюсы АНТ-1, АНТ-3, АНТ-7 системы СаF2 – BCl2 – NaF.

Наплавка (сварка) никеля может осуществляться под флюсами двух типов: керамическим (марки ЖН-1) и плавлеными фторидными бескислородными и высокоосновными (марки АН-Ф5, АН-8, 48-ОФ-6, АН-29 и др.). Данный вид наплавки используется очень часто, он считается самым популярным вариантом выполнения механизированной наплавки.

При обработке металлов дуговой наплавкой под флюсом наплавленная поверхность имеет очень качественный внешний вид:

Кроме того, данный способ наплавки металлов характеризуется следующими положительными факторами:

Наплавленный материал при его обработке под флюсом допускается легировать по четырем разным методикам:

Рассматриваемая технология при нанесении нескольких защитных слоев предусматривает необходимость удаления корки шлака перед наплавлением следующего слоя во избежание формирования непроваров и включений шлаков. Изделия из легированных сталей обычно обрабатывают под флюсами с малым содержанием кремния (АН-26 или 22), из низколегированных и углеродистых – под АН-348-А либо ОСЦ-45, из хромоникелевых с высоким уровнем легирования – под АНФ (1 и 5), которые содержат много фтора.

Плазменная наплавка и напыление.

Рис. 5. Схема плазменной наплавки с вдуванием порошка в дугу

Другая дуга, 4 прямого действия, горящая между электродом 1 и основным металлом 5, совпадает с плазменной струей прямого действия. Последняя создает необходимый нагрев поверхности, обеспечивая сплавление порошка и основного металла.

Из защитных газов при плазменной наплавке применяют аргон, азот, углекислый газ, смеси аргона с гелием или азотом и др. Выбор защитного газа связан со степенью его воздействия на наплавляемый и основной металлы. В качестве плазмообразующего могут применяться аргон, гелий, углекислый газ, воздух и др. Для обеспечения стабильного протекания процесса наплавки необходимо применять неплавящиеся электроды из такого материала, который способен без разрушения выдерживать нагревание до высоких температур.

Помимо наплавки плазменный нагрев может использоваться также для напыления поверхностных слоев. Процесс напыления отличается от наплавки рядом особенностей. Напыление — это процесс нанесения металлических слоев из частиц напыляемого материала, нагретых до температуры плавления или близких к оплавлению, на неоплавленную поверхность обрабатываемой детали. При напылении присадочный материал используется в виде проволоки или порошков, подаваемых в сжатую дугу, где он нагревается струей газового потока и с большой скоростью подается на поверхность изделия. Толщина напыленного слоя может изменяться от сотых до десятых долей миллиметра. Напыление более толстых слоев обычно не производится в связи с тем, что толстые слои склонны к отслоению от поверхности детали (откалывание).

Технологически в отличие от наплавки напыление выполняют по способу косвенного нагрева выделенной дуговой плазмой. Если при наплавке расстояние от сопла горелки до изделия составляет 6 — 25 мм, то при напылении – 50 — 120 мм и более. Напыленные слои обладают меньшей плотностью и большей пористостью по сравнению с наплавленными и более склонны к откалыванию от поверхности детали при нарушении технологии. Однако в них практически отсутствует разбавление основным металлом.

Электрошлаковая наплавка. При электрошлаковой наплавке для оплавления основного и присадочного металла служит шлаковая ванна, разогреваемая проходящим через нее электрическим током. Этот способ наплавки, как правило, сочетается с принудительным формированием наплавляемого слоя. Сущность процесса электрошлаковой наплавки (рис. 6) состоит в том, что в пространстве, образованном поверхностью наплавляемого изделия 1 и формирующим кристаллизатором 4, охлаждаемым водой, создается ванна расплавленного шлака 3, в которую подается электродная проволока 5.

Рис. 6. Схема электрошлаковой наплавки на вертикальную поверхность

Ток, проходя между электродом и изделием, нагревает шлаковую ванну до температуры выше 2000°С, в результате чего электродный и основной металлы оплавляются, образуя металлическую ванну, при затвердевании которой формируется наплавленный слой 2.

Для осуществления процесса электрошлаковой наплавки различных поверхностей необходима достаточно глубокая шлаковая ванна, получение которой проще всего при вертикальном или наклонном расположении деталей. По сравнению с дуговой наплавкой это менее универсальный способ, но он весьма эффективен в тех случаях, когда на деталь необходимо наплавить слой металла большой толщины (более 14 — 16 мм). Благодаря применению большой силы тока и электродов большого сечения можно достичь высокой производительности — до 150 кг наплавленного металла в час.

Вибродуговая наплавка. Этот способ обычно используется для наплавки деталей типа тел вращения диаметром от 8 — 10 мм и более.

Рис.7. Схема вибродуговой наплавки: 1 — вибрирующий наконечник, 2 — электродная проволока, 3 — деталь, 4 — наплавленный слой.

В качестве присадочного металла применяют наплавочные проволоки (одну или несколько), которые могут иметь возвратно-поступательные перемещения поперек сварочной ванны, а также электродные ленты, пластины или стержни большого сечения, иногда и трубы, которые используют для наплавки цилиндрических поверхностей. При наплавке обычно применяют флюсы АН-8, АН-22 и др.

Длительность горения дуги составляет 0,002 — 0,003 с.

Наплавочная установка состоит из вибродуговой головки, аппаратуры управления, вращателя, источника тока. Во время наплавки выполняются следующие движения: вращение наплавляемой детали, поступательное движение вибродуговой головки вдоль продольной оси наплавляемой детали, подача проволоки в зону дуги и вибрация проволоки. Питание осуществляется от выпрямителей, сварочных генераторов, а также от низковольтных трансформаторов с вторичным напряжением 12 — 16 В и более. Более высокие показатели достигаются при наплавке на постоянном токе обратной полярности.

Прерывистость процесса позволяет получать зону термического влияния малой ширины, поэтому наплавленные детали имеют весьма малые деформации, что особенно важно при наплавке сложных изделий, изготовленных с высокой точностью.

Если наплавка выполняется в струе жидкости, происходит ускоренное охлаждение наплавленного металла, поэтому он имеет повышенную твердость и износостойкость. Вибродуговая наплавка эффективна, если необходимо наплавлять слои металла небольшой толщины.

Недостатками вибродуговой наплавки являются сравнительно низкий коэффициент наплавки и невысокая производительность наплавки

⇐ Предыдущая123

|

|

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 179.

stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда…

|

ФЛЮСЫ И ЛЕНТЫ ДЛЯ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ ЛЕНТОЧНОЙ НАПЛАВКИ

Мы поставляем наплавочные ленты и соответствующие флюсы практически для всех областей применения, таких как химическая, нефтехимическая, ядерная и целлюлозно-бумажная промышленности, а также для ремонта и восстановления.

Два вида наплавки

ESAB предлагает два наиболее производительных способа наплавки поверхностей крупногабаритных изделий, которые подвержены коррозии или износу. Это дуговая наплавка под флюсом (SAW) и электрошлаковая наплавка под флюсом (ESW) ленточным электродом.

Это дуговая наплавка под флюсом (SAW) и электрошлаковая наплавка под флюсом (ESW) ленточным электродом.

Оба процесса характеризуются высокой производительностью и малой долей участия основного металла в наплавленном слое. Они применяются для наплавки плоских и криволинейных поверхностей, таких изделий как теплообменники, трубы, трубные решетки и сосуды, работающие под давлением. Дуговая наплавка под флюсом (SAW) – это наиболее ча-

сто применяемый процесс, однако, если требуется повышенная производительность или минимальная доля участия основного металла в наплавленном слое, рекомендуется применять электрошлаковую наплавку под флюсом (ESW).

ПРОЦЕССЫ ЛЕНТОЧНОЙ НАПЛАВКИ

SAW ленточным электродом

Процесс SAW наплавки ленточным электродом известен с середины 60-х годов. Ленточный электрод обычно имеет размеры 60х0,5 или 90х0,5 мм, который, как правило, является анодом (DC+), а между ним и изделием горит электрическая дуга. Флюс образует жидкий шлак, защищает ванну расплавленного металла от взаимодействия с окружающей атмосферой и помогает формировать гладкую поверхность наплавленного валика.

Флюс образует жидкий шлак, защищает ванну расплавленного металла от взаимодействия с окружающей атмосферой и помогает формировать гладкую поверхность наплавленного валика.

ESW ленточным электродом

Электрошлаковая наплавка является дальнейшим развитием дуговой наплавки и позиционируется как более высокопроизводительный процесс. ESW ленточнымэлектродом является резистивным процессом, когда плавление присадочного материала происходит за счет омического выделения тепла в расплавленном электропроводном шлаке. При этом дуга между электродом и изделием отсутствует. Тепло, выделяемое в жидкой шлаковой ванне, расплавляет поверхность изделия, конец погруженного в него электрода и флюс. Глубина проплавления, достигаемая при ESW, мень-

ше чем при SAW, потому что жидкая шлаковая ванна плавит ленту и поверхностный слой основного металла. Температура шлаковой ванны составляет около 2300°С, поэтому токосъемные губки должны быть водоохлаждаемыми.

При ESW сварочные токи выше, чем при SAW, поэтому наплавочная головка должна быть более мощной.

Ниже приведены свойства ESW процесса ленточным электродом в сравнении с SAW.

— Повышение производительности наплавки от 60 до 80%

— В два раза меньшая доля участия основного металла (10-15%) объясняется меньшей глубиной проплавления.

— Более низкое напряжение (24-26 В)

Большая величина и плотность тока (около 1000-1200 А при ширине ленты 60 мм, соответственно 33-42 А/мм2). Специальные флюсы для высокоскоростной наплавки позволяют вести процесс на токах более 2000 А, обеспечивая при этом плотность тока доходит до 70 А/мм2.

— Повышение скорости наплавки (50-200%), и как результат – большая площадь наплавленной поверхности м2/час.

— Меньший расход флюса (около 0,5 кг/кг ленты)

— Время нахождения металла в расплавленном состоянии при ESW меньше, и, как следствие, уменьшенное газонасыщение и повышение стойкости к образованию пор. Оксиды всплывают на поверхность, легко переходя из расплавленной ванны на поверхность, в результате, с точки зрения металлографии, получаем более чистый металл, менее склонный к горячим трещинам и коррозии.

Флюсы для ESW

ESW-процесс требует от расплавленного шлака определенных омических резистивных характеристик. В сравнении с SAW наплавкой, для обеспечения стабильности протекания процесса, его электрические свойства должны исключать образование дугового промежутка. От сочетания компонентов флюса также зависит удельная электропроводность расплавленного шлака и его вязкость. Для того чтобы обеспечить высокую скорость наплавки при соответствующих значениях тока, необходимо применять флюсы с повышенным удельным электрическим сопротивлением и пониженной вязкостью.

ПРОИЗВОДИТЕЛЬНОСТЬ ЭЛЕКТРОШЛАКОВОЙ ЛЕНТОЧНОЙ НАПЛАВКИ

Процесс электрошлаковой ленточной наплавки был разработан в начале 70-х годов 20 века, для повышения производительности за счет увеличения производительности наплавки и уменьшения доли участия в наплавке основного металла по сравнению с SAW-процессом. Для получения заданных свойств, часто хватает всего одного слоя, наплавленного ESW, что значительно снижает расходы на сварочные материалы. ESW может также использоваться для высокопроизводительной наплавки второго слоя, когда требуется наплавка в два слоя. Первый, как правило, буферныйслой, выполняется SAW или ESW наплавкой. Уникальный высокоосновный флюс OK Flux 10.14 про-

ESW может также использоваться для высокопроизводительной наплавки второго слоя, когда требуется наплавка в два слоя. Первый, как правило, буферныйслой, выполняется SAW или ESW наплавкой. Уникальный высокоосновный флюс OK Flux 10.14 про-

изводства ESAB, используемый для электрошлакового процесса, разработан специально для одно- и многопроходной высокопроизводительной наплавки аустенитными лентами на предельно высоких скоростях (до 45 см/мин при использовании ленты 60х0,5 мм). Лента 60х0,5 мм является наиболее часто применимой и допускает наплавку на токах до 2300 А. Разница в производительностях наплавки различными способами представлена на диаграмме ниже.

АВТОМАТИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ НАПЛАВКИ

ESAB поставляет оборудование с различными опциями для процесса ленточной наплавки:

— Колонны СаВ 300/460/600

— Контроллеры процесса наплавки на базе блоков PEH и PLC или нескольких PLC для выполнения пошаговой или спиральной наплавки

— Головки для ленточной наплавки методом SAW и ESW

— Компактные головки для наплавки внутренних поверхностей изделий с малым диаметром.

— Механизмы подачи ленты с воздушным и водяным охлаждением

— Поворотные кронштейны, позволяющие быстро менять положение головки под кольцевую или продольную наплавку.

— Система слежения за положением головки над наплавляемой поверхностью.

ESW ЛЕНТОЧНАЯ НАПЛАВКА ЗАТВОРОВ ДЛЯ НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Предприятиям химической или нефтехимической отраслей приходиться сталкиваться с вопросами транспортировки и регулирования потоков жидких или газообразных сред. В последнее десятилетие затворы, изготовленные целиком из дорогостоящих металлов, были вытеснены литыми или коваными из C-Mn углеродистых сталей, покрытых защитным слоем. От качества этого покрытия зависит работоспособность затворов. Применительно к затворам, используемым в системах транспортировки газов, рабочий слой выполняется из нержавеющей стали типа AISI 316, т.к. он подвергается только коррозии. В то же время поверхностные слои, выполненные из никелевого сплава Инконел 625 (Inconel 625), используемые для запорной арматуры систем перекачки сырой нефти, подвергаются комбинированному воздействию – коррозия плюс абразивный износ.

Сварочные материалы

Для ESW ленточной наплавки 316-го сплава применяют следующую комбинацию флюс/проволока:

— Однослойная наплавка: OK Flux 10.10/OK Band 309LMo ESW.

— Двухслойная наплавка: OK Flux 10.10/OK Band 309LMo ESW, первый слой SAW-процесс, OK Flux 10.10/OK Band 316L, второй слой ESW-процесс. Для ESW ленточной наплавки сплава Инконел 625 применяют следующую комбинацию флюс/проволока: — OK Flux 10.11/OK Band NiCrMo3, данная комбинация гарантирует оптимальные результаты по результатам

химического анализа и состоянию поверхности, как при однослойной, так и двухслойной наплавке.

Более подробно с ознакомиться с комплексными решениями, включая источники питания, оборудование, ленты и флюсы, а также посмотреть результаты собственных технологических разработок и металлографических исследований в области ленточной наплавки выпускаемой компанией ESAB можно здесь НАПЛАВКА ЛЕНТАМИ ТЕХНИЧЕСКИЙ СПРАВОЧНИК.pdf

Механизированные способы электродуговой сварки и наплавки

Механизированные способы электродуговой сварки и наплавки

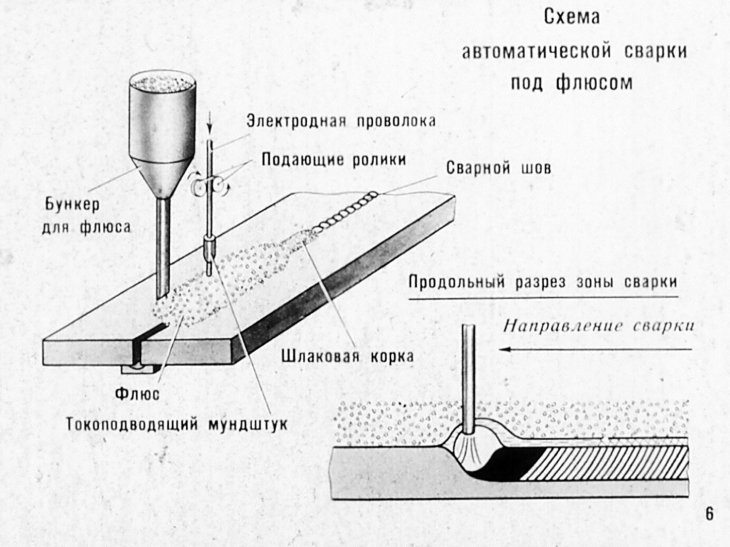

Автоматическая наплавка под слоем флюса — один из прогрессивных и широко применяемых способов восстановления деталей на ремонтных предприятиях. Впервые он был разработан Киевским институтом электросварки им. Е. О. Патона.

Впервые он был разработан Киевским институтом электросварки им. Е. О. Патона.

Сущность этого способа заключается в следующем. К дуге, образующейся между электродом 6 и поверхностью вращающейся детали, через мундштук специальным устройством (автоматом) непрерывно подается электродная проволока, а из бункера слоем 50…60 мм насыпается гранулированный флюс. Дуга, утопленная в массе флюса, горит под жидким слоем расплавленного флюса в газовом пространстве. Жидкий слой флюса надежно предохраняет расплавленный металл от окружающего воздуха, в большой степени уменьшает разбрызгивание металла, улучшает формирование шва, использование теплоты дуги и материала электродной проволоки. Шлаковая корка, образующаяся при остывании, замедляет охлаждение расплавленного металла и улучшает условия формирования его структурных превращений. Небольшой вылет электрода (расстояние от мундштука до детали) дает возможность увеличить плотность применяемых сварочных токов до 150…200 А/мм2. Значительно улучшаются условия труда сварщика. Потери на угар и разбрызгивание металла при наплавке под слоем флюса не превышают 2% от массы расплавленного металла. Коэффициент наплавки составляет 14…16 г/А-ч, то есть в 1,5…2 раза выше, чем при ручной сварке.

Потери на угар и разбрызгивание металла при наплавке под слоем флюса не превышают 2% от массы расплавленного металла. Коэффициент наплавки составляет 14…16 г/А-ч, то есть в 1,5…2 раза выше, чем при ручной сварке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема автоматической наплавки под слоем флюса:

1 — деталь; 2 — слой флюса; 3 — газовое пространство; 4 — бункер с флюсом; 5 — мундштук; 6 — электрод; 7 — электрическая дуга; 8 — шлаковая корка; 9 — наплавленный слой (шов).

При наплавке под слоем флюса оба сомножителя в этой формуле значительно больше, чем при ручной сварке, поэтому производительность возрастает в 6… 10 раз.

Недостатки сварки под слоем флюса — невидимость дуги и значительные расход и стоимость флюса. Невидимость места сварки требует повышенной точности подготовки изделия к процессу и сборке, а кроме того, затрудняет сварку при сложной конфигурации шва.

Автоматическую наплавку под флюсом применяют для восстановления плоских и цилиндрических деталей. Изношенные тракторные и автомобильные детали наплавляют на специальных токарных станках, которые оборудуют редуктором, позволяющим получать частоту вращения шпинделя в пределах от 0,2 до 5 мин“1.

Сварочную головку устанавливают на суппорте станка. Для подвода тока к детали на шпинделе устанавливают токосъемник. Деталь, подготовленную к наплавке, зажимают в токарном патроне или в центрах. Наплавка деталей диаметром менее 80 мм затруднительна, а диаметром менее 40 мм совсем невозможна. Это следует отнести к недостаткам данного способа. Чтобы получить шов хорошего качества на поверхности детали, электрод смещают от зенита в направлении против вращения детали на размер а. Смещение зависит от диаметра детали, силы сварочного тока, длины и напряжения дуги, частоты вращения. При наплавке деталей диаметром 80…300 мм смещение электрода колеблется от 5 до 30 мм, с уменьшением диаметра смещение увеличивается. В каждом конкретном случае смещение электрода определяют опытным путем по качеству шва.

В каждом конкретном случае смещение электрода определяют опытным путем по качеству шва.

Хорошее качество наплавки во многом зависит от применяемого флюса. При автоматической наплавке используются плавленые и неплавленые керамические флюсы, а также флюсы-смеси.

Плавленые флюсы представляют собой сравнительно сложные силикаты, по своим свойствам близкие к стеклу. Температура их плавления не более 1200 °С. По размеру зерен (0,1…5 мм) оНи стандартизированы на четыре группы. В состав плавленых флюсов не входят ферросплавы, свободные металлы, углеродистые вещества. Эти флюсы, как правило, слабые раскислители. В ремонтной практике наибольшее применение получили плавленые флюсы ДН-348А, ОСЦ-45 и АН-15, содержащие в своем составе 35…43% закиси марганца. Такие флюсы позволяют получить наибольшую устойчивость дуги, меньше выделяют вредных примесей и в сочетании с углеродистыми и низколегированными проволоками способствуют высокому качеству наплавки.

Керамические флюсы по своему составу и способу приготовления во многом сходны с качественными (толстыми) покрытиями электродов. Эти флюсы наряду с защитными содержат легирующие и модифицирующие элементы. В отличие от плавленых флюсов керамические позволяют в широком диапазоне легировать наплавленный слой и при использовании даже дешевой низкоуглеродистой проволоки получать качественные износостойкие покрытия. Размер зерен выпускаемых керамических флюсов 1..3 мм. Наибольшее применение для наплавки деталей получили флюсы АНК-3, АНК-30, АНК-18, АНК-19 и ЖСН-1.

Эти флюсы наряду с защитными содержат легирующие и модифицирующие элементы. В отличие от плавленых флюсов керамические позволяют в широком диапазоне легировать наплавленный слой и при использовании даже дешевой низкоуглеродистой проволоки получать качественные износостойкие покрытия. Размер зерен выпускаемых керамических флюсов 1..3 мм. Наибольшее применение для наплавки деталей получили флюсы АНК-3, АНК-30, АНК-18, АНК-19 и ЖСН-1.

Флюсы- смеси приготавливают преимущественно из плавленых и керамических в различных соотношениях в зависимости от того, какие свойства важно получить в наплавленном металле. При смешивании необходимо, чтобы размер зерен и их плотность были близкими. Иногда в плавленые флюсы добавляют до 40% чугунной стружки, которая повышает коэффициент наплавки и твердость наплавленного слоя за счет его науглероживания.

Электродная проволока для наплавки изношенных деталей под слоем флюса выбирается принципиально так же, как и при ручной наплавке. Кроме сварочной проволоки типа Св, широко используют специальную наплавочную проволоку типа Нп (Нп-30, Нп-50Г, Нп-30Х5, Нп-45Х4ВЗФ и др. ).

).

Все большее распространение при восстановлении деталей получают порошковые проволоки. Они представляют собой непрерывный электрод диаметром 2,5…5,0 мм, состоящий из металлической оболочки, заполненной порошком. В качестве наполнителя применяют смесь металлических порошков, ферросплавов, шлако-и газообразующих и других элементов, подобных используемым для электродных покрытий. Изменение состава наполнительных порошков позволяет с достаточно большой точностью получать необходимое качество наплавленного слоя без дополнительной защиты зоны наплавки флюсом или другим способом.

Порошковые проволоки марок ПП-АН1, ПП-1ДСК и другие при сварке или наплавке низко- и среднеуглеродистых сталей позволяют получать хорошее качество шва без дополнительной защиты. Самозащитные проволоки марок ПП-ЗХ13-0, ПП-ЗХ4ВЗФ-0 и другие дают поверхность повышенной износостойкости с твердостью до HRC 56 без термической обработки.

Повышение производительности при восстановлении сильно изношенных деталей (опорных катков, поддерживающих роликов, направляющих колес гусеничных тракторов и др. ) достигают применением двух и многоэлектродной наплавки, а также наплавки стальным или порошковым ленточным электродом.

) достигают применением двух и многоэлектродной наплавки, а также наплавки стальным или порошковым ленточным электродом.

Автоматической наплавкой под слоем флюса восстанавливают шейки коленчатых валов и другие ответственные детали, поверхности которых находятся в условиях повышенного изнашивания.

Автоматическая наплавка в среде защитных газов. Во многих случаях, когда затруднительно, невозможно или слишком дорого применять сварку под слоем флюса, используют другие защитные среды: аргон, углекислый газ, пар и т. п. Наибольшее применение в ремонте машин получил углекислый газ.

Сущность процесса наплавки в среде углекислого газа заключается в следующем. Газ подается в зону сварки из специальных горелок, монтируемых на автоматических сварочных головках, а также с помощью специальных аппаратов, предназначенных для сварки в среде углекислого газа. Из баллона по трубке углекислый газ поступает в сопло горелки, прикрепленной к мундштуку. Омывая наконечник и электродную проволоку, углекислый газ оттесняет воздух и защищает зону сварки от воздействия азота и кислорода.

Преимущества этого способа: видимость места сварки, отсутствие шлаковой корки, дешевизна углекислого газа по сравнению с флюсом и возможность наложения неудобных и сложной конфигурации швов вплоть до потолочных.

Применение тонкой электродной проволоки толщиной 0,5…1,2 мм на малых токах в сочетании с видимостью процесса дало возможность широко использовать этот способ при ремонте кузовов, кабин и оперения тракторов и автомобилей.

Недостаток наплавки в среде углекислого газа — повышенная податливость наплавленного слоя к образованию трещин, а также к выгоранию легирующих элементов. Этому способствует разложение углекислого газа при высоких температурах на оксид углерода и атомарный кислород. Вредное явление предупреждают, применяя электродную проволоку с повышенным содержанием марганца, кремния, хрома, титана и других раскислителей.

Иногда вместо углекислого газа для защиты зоны сварки применяют пар. В этом случае изготавливают новое сопло горелки, которое отличается тем, что во внутренней части сделана кольцевая полость для сбора конденсата. Пар значительно дешевле флюса и углекислого газа, но наплавляемый шов может получаться с порами и трещинами. Поэтому пар применяют для наплавки неответственных деталей: опорных катков, поддерживающих роликов, направляющих колес и др.

Пар значительно дешевле флюса и углекислого газа, но наплавляемый шов может получаться с порами и трещинами. Поэтому пар применяют для наплавки неответственных деталей: опорных катков, поддерживающих роликов, направляющих колес и др.

Рис. 2. Схема автоматической наплавки в среде углекислого газа:

1 — мундштук; 2 — трубка для углекислого газа; 3 — сопло; 4 — наконечник; 5 — электродная проволока.

Оборудование для автоматической наплавки состоит из источника питания током, сварочной головки и станка для наплавки или переоборудованного токарного станка.

Источники питания током. Обычно используют постоянный ток, потому что при переменном токе сложнее добиться устойчивого горения дуги. В качестве источника тока используют сварочные преобразователи типа ПСО-300, ПД-501, ГД-502 или универсальные сварочные выпрямители типов ВДУ-305, ВДУ-504, ВДУ-1201 и ВДУ-1601. Кроме того, для автоматической сварки и наплавки промышленность выпускает специальные выпрямители типа ВДГ-601.

Сварочная головка — основной элемент автоматической наплавочной установки. Она состоит из подающего механизма с электродвигателем и редуктором, позволяющим изменять скорость подачи проволоки в широком диапазоне; кассеты для электродной проволоки; бункера для флюса и аппаратного ящика или щита управления. На ремонтных предприятиях применяют головки марок А-580М, А-874М, А-874С, А-384МК, ОКС-5523 ГОСНИТИ и др.

Наряду с автоматами для сварки и наплавки широко применяют полуавтоматы. В них механизирована только подача прго-волоки и флюса, а сварочную дугу перемещают вручную. Поэтому токопроводящий мундштук отделен от механизма подачи проволоки и выполнен в виде держателя для удобства пользования. Механизм подачи проволоки соединен с держателем гибким шлангом, внутри которого проходит электродная проволока. Это дает возможность большой маневренности. Таким полуавтоматом можно сваривать швы любой конфигурации даже в труднодоступных местах.

Деление сварочных аппаратов на автоматы и полуавтоматы можно считать условным. Достаточно закрепить держатель полуавтомата на суппорте токарного станка, а свариваемой детали сообщить постоянную скорость движения в направлении свариваемого шва, как полуавтомат превращается в автомат. Поэтому полуавтоматы на ремонтных предприятиях используют более широко, чем автоматы. По своему назначению полуавтоматы условно разделяют на полуавтоматы для сварки под слоем флюса, в защитных газах, универсальные и специальные.

Достаточно закрепить держатель полуавтомата на суппорте токарного станка, а свариваемой детали сообщить постоянную скорость движения в направлении свариваемого шва, как полуавтомат превращается в автомат. Поэтому полуавтоматы на ремонтных предприятиях используют более широко, чем автоматы. По своему назначению полуавтоматы условно разделяют на полуавтоматы для сварки под слоем флюса, в защитных газах, универсальные и специальные.

г Для сварки под слоем флюса используют полуавтоматы ПШ-54, ПДШМ-500 и ПДШР-500, но в ремонтной практике они не получили большого применения из-за невидимости дуги при сварке и низкой маневренности. В ремонте более широко используют полуавтоматы марок А-547У, А-547Р, ПДПГ-500, А-929С и другие для сварки в защитных газах и универсальные полуавтоматы марок А-715, А-765, А-1197 и др. Универсальные полуавтоматы снабжены сменным унифицированным оборудованием, позволяющим использовать их для сварки и наплавки под слоем флюсов, в защитных газах, а также сплошной и порошковой проволоками.

Специальные полуавтоматы выпускают для выполнения сварки в монтажных или полевых условиях и, кроме того, для сварки цветных металлов.

Переносные полуавтоматы А-1114 и ранцевого типа ПДГ-304 предназначены для сварки в монтажных и полевых условиях на постоянном токе проволокой диаметрами от 0,8 до 2 мм. Полуавтомат ПШП-10 предназначен для сварки алюминия и его сплавов в защитных газах.

Станки для наплавки. В качестве устройства для перемещения наплавляемой детали, автоматической и сварочной головки на ремонтных предприятиях часто используют токарный станок, оборудованный специальным редуктором, понижающим частоту вращения шпинделя. Наплавляемую деталь крепят в шпинделе или в центрах станка, а сварочную головку — на суппорте. Но уже разработаны универсальные (У-651, У-652 и др.) и специализированные (У-425, У-427 и др.) наплавочные станки.

Вибродуговая наплавка — разновидность автоматической наплавки под слоем флюса и в защитных газах. Она отличается тем, что сварку ведут проволочным электродом с частотой 50…110 колебаний в секунду. Амплитуда колебаний электрода относительно наплавляемой детали обычно составляет 1…3 мм. Вибрация электрода существенно влияет на качество наплавки и на весь ход процесса и дает ряд преимуществ по сравнению с обычной электродуговой наплавкой.

Амплитуда колебаний электрода относительно наплавляемой детали обычно составляет 1…3 мм. Вибрация электрода существенно влияет на качество наплавки и на весь ход процесса и дает ряд преимуществ по сравнению с обычной электродуговой наплавкой.

В связи с разрывом дуги при вибродуговой наплавке происходит мелкокапельный переход металла с электрода на деталь; образуется минимально возможная сварочная ванна, способствующая достаточно хорошему сплавлению электродного металла с основным, небольшому нагреву детали и созданию малой по глубине зоны термического влияния. Кроме того, уменьшается выгорание легирующих элементов электродной проволоки по сравнению с обычной дуговой наплавкой. Вибродуговой наплавкой можно получить сравнительно тонкие и весьма прочные покрытия толщиной 0,8…2,5 мм на круглых деталях диаметром от 15 мм и больше.

Часто при вибродуговой наплавке используют охлаждающую жидкость (3…5%-ный водный раствор кальцинированной соды), которую подают н,а деталь в виде струи на 15…20 мм выше зоны горения дуги.

Наряду с преимуществами вибродуговая наплавка имеет и целый ряд недостатков. Наплавленный слой часто получается пористым и неоднородным по твердости и структуре металла. В результате усталостная прочность деталей снижается почти в 2 раза. В связи с этим применение вибродуговой наплавки для восстановления ответственных деталей, подвергающихся большим знакопеременным и циклическим нагрузкам (цапфы, коленчатые валы и др.), весьма ограниченно. Производительность вибродуговой наплавки ниже обычной автоматической, а потери на разбрызгивание и угар выше и достигают 6…8%.

Вибродуговую наплавку ведут преимущественно на постоянном токе обратной полярности при напряжении 12…20 В и плотности тока 50…70 А/мм2.

Для получения износостойких слоев применяют высокоуглеродистые наплавочные проволоки Нп-65, Нп-80, Нп-65Г, пружинную и др- Качество наплавки повышают, защищая зону сварки углекислым или другими газами.

В качестве источников питания используют такие же преобразователи и выпрямители, как при обычной автоматической наплавке.

Сварочные головки принципиально устроены так же, как и автоматические сварочные головки, но в отличие от последних не имеют бункера для флюса и снабжены вибратором. На ремонтных предприятиях в основном применяют наплавочные головки с механическим вибратором ОКС-1252, ОКС-6569, ВГ-4, ВГ-5 и ВГ-8М. Последняя предназначена для вибродуговой наплавки в среде углекислого газа.

описание технологии, преимущества и недостатки

Вопросы, рассмотренные в материале:

- 4 способа дуговой сварки

- Механизированные дуговые способы наплавки

- Способ дуговой наплавки под слоем флюса

- Вибродуговая наплавка: описание технологии

- Способ дуговой наплавки в среде защитных газов

Различные дуговые способы сварки и наплавки чаще всего применяются при ремонте изношенных или поврежденных деталей. Благодаря своей универсальности, простоте в освоении и работе, относительной дешевизне расходников и оборудования данные методы металлообработки получили наибольшее распространение.

Тот или иной способ работы с металлом выбирается, исходя из характера поломки, типа металла, свойств обрабатываемой поверхности и других параметров. Из нашего материала вы узнаете о технологии выполнения различных видов сварки и наплавки, их преимуществах и недостатках.

4 способа дуговой сварки

Сварка металла электрической дугой (также ее называют электродуговой или просто дуговой) является на данный момент самым распространенным способом неразъемного соединения различных металлов методом плавления. При такой технологии используется процесс сильного локального нагрева свариваемых кромок деталей до жидкого состояния с помощью электрической дуги. После затвердевания эти части образуют сварочный шов. Самое массовое применение в различных производственных отраслях нашли четыре способа дуговой сварки.

- Ручная дуговая сварка металла.

Такая технология выполняется двумя способами: с использованием неплавящихся или плавящихся электродов.

VT-metall предлагает услуги:

При ручном дуговом способе сварки неплавящимся электродом свариваемые кромочные поверхности заготовок располагаются впритык между собой. Возбуждается дуга между предназначенными для соединения частями изделия и неплавящимся (графитовым или угольным) электродом. Стыки деталей и присадка, которая подается в зону дуги, разогреваются до температуры плавления, в результате образуется ванна из расплавленного металла. После их затвердевания в ванночке образует сварной шов. Такой вид сварки применяют при наплавке твердых сталей, а также при сваривании цветных металлов и их сплавов.

Ручную дуговую сварку плавящимся электродом проводят при помощи так называемого штучного электрода, имеющего специальное покрытие. При такой технологии этот способ является наиболее распространенным. Электрическая дуга возбуждается аналогично варианту, рассмотренному выше, но в этом случае осуществляется плавление не только кромок, но и самого электрода.

В результате образуется общая ванна расплавленного металла, которая затвердевает при охлаждении и формирует сварной шов.

В результате образуется общая ванна расплавленного металла, которая затвердевает при охлаждении и формирует сварной шов. - Автоматическая и полуавтоматическая сварка металла под флюсом.

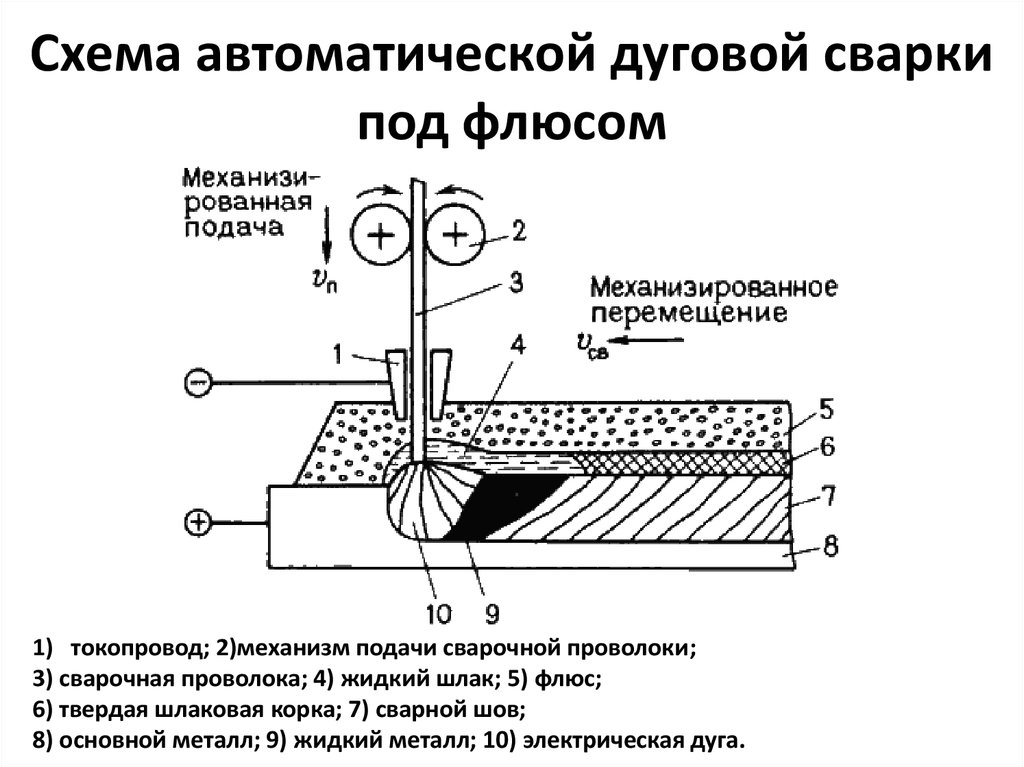

Полуавтоматическая и автоматическая способы сварки под слоем флюса предназначены для механизации двух главных движений, производимых вручную при обычном типе сварки, – передвижение электрода вдоль линии свариваемых кромок изделия и его подача в зону дуги. При полуавтоматической сварке автоматизируется только подача электрода в зону дуги, а его перемещение по линии свариваемых стыков сварщик производит самостоятельно.

Автоматический дуговой способ сварки металла включает в себя механизацию всех необходимых основных операций. Расплавленный шлак, появившийся при плавлении флюса, который подается в зону дуги, выполняет функцию защиты расплавленного металла от воздействия азота и кислорода. Такой способ сварки обеспечивает качественное сварное соединение и высокую производительность.

- Дуговая сварка металла в защитном газе.

Дуговой способ сварки металла в защитном газе производится с помощью неплавящихся (вольфрамовых) или плавящихся электродов. При первом варианте сварной шов формируется за счет плавления кромок металлического изделия. В некоторых случаях используется подача присадочного материала в зону дуги. Второй вариант подразумевает расплавление электродной проволоки и ее участие в формировании шва. Подача струи защитного газа, выталкивающего воздух из зоны дуги, исключает процессы азотирования и окисления расплавленного шва.

- Электрошлаковая сварка металла.

Электрошлаковый дуговой способ сварки основан на выделении теплоты при прохождении электрического тока через расплавленный шлак. Взаиморасположение электрода и свариваемых кромочных поверхностей изделия производится под углом 45° или вертикально. Шлак выполняет функцию защиты расплавленного металла от негативного влияния воздуха.

С нижней стороны к свариваемым деталям ручным способом приваривают металлический поддон. По обе стороны зазора между изделиями устанавливают формирующие шов подвижные медные ползуны, охлаждаемые водой с внутренней полости. После этого на поддон насыпают специальный флюс, сверху которого размещены одна или две электродные проволоки.

С нижней стороны к свариваемым деталям ручным способом приваривают металлический поддон. По обе стороны зазора между изделиями устанавливают формирующие шов подвижные медные ползуны, охлаждаемые водой с внутренней полости. После этого на поддон насыпают специальный флюс, сверху которого размещены одна или две электродные проволоки.Под слоем флюса между поддоном и электродом возбуждается дуга. Специальный механизм подает электродную проволоку в область горения дуги. В результате образовавшейся высокой температуры происходит расплавление флюса и проволоки, появляется ванна расплавленного металла со шлаковым слоем над ней. При прохождении тока через расплавленный шлак, обладающий высоким сопротивлением (по закону – Джоуля Ленца), создается необходимая для сварки температура. Пропорционально объему накопленного в ванне шлака и жидкого металла механизм подачи флюса и электродной проволоки вместе с медными ползунами автоматически снизу вверх перемещаются с той же скоростью, с какой поднимается жидкий металл.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Механизированные дуговые способы наплавки

При выборе дугового способа наплавки необходимо учитывать такие важные параметры, как характеристики материала детали, предназначенной для реставрации, физико-механические свойства наплавляемого покрытия, геометрические параметры заготовки, уровень износа и некоторые другие.

Существует два вида механизированной сварки (наплавки) – автоматическая и полуавтоматическая. В первом случае происходит механическая подача как электродных расходных материалов (лент или проволок) в область обработки, так и относительное перемещение детали и электрода. При полуавтоматическом способе сварки механическим способом перемещаются только электроды. Подача электродной проволоки производится по шлангу к держателю, который перемещается самим сварщиком по необходимой траектории вручную.

Для выполнения работ при автоматическом дуговом способе наплавки требуется следующая базовая комплектация оборудования: сварочная головка, токарный или специальный станок, источник питания и аппаратный ящик.

Конструкция сварочной головки (автомата) состоит из механизма подачи ленты или электродной проволоки (чаще всего применяются тяговые ролики) с блоками регулировки скорости подачи, опускания, подъема, поворота головки.

Некоторые модели установок для наплавки, помимо устройства подачи электрода к заготовке, оснащаются механизмом, производящим поперечные колебания электрода, что позволяет получать за один проход слой наплавления значительно большей ширины. Это способствует повышению производительности и качества шва.

Способ дуговой наплавки под слоем флюса

В отличие от ручного дугового способа наплавки, при этом методе показатель допустимой плотности тока увеличивается до 10 раз (может быть в диапазоне от 150 до 200 А/мм2), что допускает применять повышенные мощности сварочной дуги без риска перегреть электрод. При этом производительность наплавки может возрасти до семи раз.

При этом производительность наплавки может возрасти до семи раз.

Горение дуги происходит под слоем флюса, благодаря которому происходит значительное снижение теплового обмена с внешней средой. В итоге происходит существенное понижение удельного потребления электроэнергии в процессе наплавки металла с 6–8 кВт∙ч/кг до 3–5 кВт∙ч/кг. Кроме этого, обеспечивается защита сварочной ванны от негативного воздействия азота и кислорода воздушной среды. По сравнению с методом наплавки штучным электродом, при данной технологии наличие кислорода в наплавленном слое сокращается более чем в 20 раз, а азота становится в три раза ниже.

При дуговом способе наплавки под слоем флюса, по сравнению с ручной дуговой сваркой, процентный показатель потерь электродного материала на огарки и разбрызгивание сокращается с 20–30 до 2–4 %.

Между концом электродной проволоки и поверхностью детали происходит возбуждение сварочной дуги. Проволока поступает к зоне сваривания через мундштук механизма подачи, а основной металл и флюс – из флюсопровода. При высокой температуре сварочной дуги происходит плавление проволоки, флюса и основного металла и образуется сварочная ванна. Над зоной сварки образовывается жидкая пленка из флюса, то есть происходит горение дуги в газовом пузыре под расплавленной оболочкой из флюса.

При высокой температуре сварочной дуги происходит плавление проволоки, флюса и основного металла и образуется сварочная ванна. Над зоной сварки образовывается жидкая пленка из флюса, то есть происходит горение дуги в газовом пузыре под расплавленной оболочкой из флюса.

Способность оболочки из флюса поддерживать тепло дуги позволяет сократить потери на угар наносимого металла и защитить расплавленную ванну от соединения с азотом и окисления. Помимо этого, флюс (как сыпучий, так и жидкий) осуществляет давление на расплавленный металл, что способствует качественному формированию шва.

На основном металле толщина флюса находится в пределах от 20 до 80 мм, притом та часть, которая не была задействована в процессе сварки, возвращается в бункер. При перемещении сварочной ванны происходит остывание уже наплавленного металла с образованием поверх него шлаковой корки, которую впоследствии легко отделить легкими ударами заостренного молотка. Шлак дробят и в смеси со свежим флюсом повторно применяют для сварки.

С помощью дугового способа наплавки под слоем флюса можно восстанавливать и упрочнять довольно изношенные детали – с износом до 5 мм. Такую технологию используют для наплавки металлических поверхностей с цилиндрической формой (различных осей, валов, опорных катков), плоских изделий (фланцев) и деталей с криволинейными формами (лопасти гидротурбин, зубья звездочек и т. д.).

К недостаткам можно отнести следующие моменты: не используется при наплавлении деталей диаметром меньше 50 мм, не видно сварочную ванну, большой расход флюса и его высокая стоимость.

При наплавке применяется постоянный ток, так как это позволяет обеспечивать устойчивость горения дуги и, соответственно, стабильный и качественный сварной шов. Полярность используют обратную, т. е. на электрод подают положительный потенциал, а на металлическую заготовку – отрицательный. При таком способе происходит меньший нагрев детали, значит, сокращаются тепловые потери.

Вибродуговая наплавка: описание технологии

Вибродуговой способ наплавки является разновидностью автоматической сварки в среде защитных газов и под слоем флюса. При такой технологии применяют постоянный ток с обратной полярностью напряжением от 12 до 20 В и плотностью от 50 до 70 А/мм2.

При такой технологии применяют постоянный ток с обратной полярностью напряжением от 12 до 20 В и плотностью от 50 до 70 А/мм2.

В качестве источников питания применяют выпрямитель с жесткой внешней характеристикой и сварочный преобразователь. Для дополнительной индуктивности и стабилизации сварочного тока используют дроссель низкой частоты.

В конструкции наплавочной головки имеется механизм подачи, с помощью которого в зону горения дуги с заданной скоростью подается электродная проволока. При помощи электромеханического вибратора мундштук совершает возвратно-поступательные движения (вибрации) с частотой колебаний от 100 до 120 Гц.

Значение амплитуды колебаний электрода относительно детали находится в диапазоне 1–3 мм. Периодическое прерывание дуги является причиной мелкокапельного переноса металлических частиц с поверхности электрода на заготовку. По этой причине формируется предельно минимальная сварочная ванна, обеспечивающая довольно надежное сплавление основного и электродного металла, небольшую глубину области термического воздействия и невысокое нагревание заготовки, намного меньшее по сравнению с обычной дуговой наплавкой выгорание легирующих элементов.

Метод вибродуговой наплавки широко используется для восстановления износа наружных и внутренних поверхностей деталей из стали и чугуна, имеющих цилиндрические и конические формы, а также плоские заготовки. Диапазон диаметральных размеров деталей, обрабатывающихся таким способом, составляет от 8 до 200 мм.

Однослойная наплавка обеспечивает толщину слоя от 0,3 до 3 мм, а при нанесении нескольких слоев ее можно произвести любой толщины.

Функцию защиты расплавленного металла могут выполнить также пар, флюс и углекислый газ.

Способ дуговой наплавки в среде защитных газов

Для сварки различных марок металла используются следующие виды защитных газов:

- азот – для меди и сплавов на ее основе;

- углекислый газ, водяной пар – для чугуна и стали;

- гелий и аргон – для любых металлов;

- различные смеси газов.

Высокая стоимость инертных газов вынуждает ограничивать их применение при дуговом способе наплавки деталей из высоколегированных сталей и сплавов из алюминия.

Подача электродной проволоки в зону горения дуги через наконечник и мундштук, которые расположены внутри газоэлектрической горелки, происходит с определенной скоростью при помощи специального механизма.

Во время контакта детали и сварочной проволоки возникает дуга. Сразу же начинается перемешивание расплавленного металла детали и электрода. По трубке в зону горения дуги под давлением 0,05–0,2 МПа осуществляется подача углекислого газа, который вытесняет воздух и тем самым защищает расплав от негативного воздействия азота и кислорода.

При дуговом способе наплавки может использоваться токарный станок, деталь устанавливают и зажимают в патроне, на суппорте крепится наплавочная головка. Углекислый газ из баллона подается в зону горения дуги. При выходе газа из баллона происходит его быстрое расширение и понижение температуры, по этой причине остаточная влага в баллоне может привести к обмерзанию понижающего редуктора и его преждевременной поломке. В целях исключения такого отрицательного момента применяют осушитель и подогреватель.

Газ проходит по змеевику, подогревается при помощи электрического тэна. После этого он поступает в осушитель, в котором методом взаимодействия с поглотителями влаги (может быть медный купорос или силикагель) происходит его обезвоживание. Расходные параметры углекислого газа контролируются при помощи расходомера.

Из-за относительно небольшой стоимости углекислого газа дуговой способ наплавки в среде СО2 постепенно вытесняет вибродуговой метод и в какой-то степени наплавку под слоем флюса, а, помимо всего, и сварку штучными электродами при сваривании дугой стального тонколистового материала. Если сравнить со сваркой под слоем флюса, такой способ наплавки обладает производительностью на 25–30 % выше, причем его стоимость ниже на 10–20 %. Процесс можно довольно просто автоматизировать и механизировать, так как сварка и наплавка производится в любом пространственном положении. При отсутствии флюса исключается операция по отбиванию зоны сварного шва от шлаковых включений и остатков флюса, что особенно характерно при наплавке в несколько слоев.

С уменьшением зоны термического влияния обеспечивается высокое качество сварки, появляется возможность реставрировать детали с меньшими диаметрами (10–12 мм), а также сваривать металлы небольшой толщины. Механизированный дуговой способ наплавки в углекислом газе широко используют при ремонтах кузовов, кабин и других деталей из листовой стали небольшой толщины, а также для реставрации поверхностей шеек валов, пальцев, зубьев различных шестеренок и звездочек, осей, резьбы и др.

К минусам такого метода наплавления и реставрации поверхностей можно отнести относительно большие потери электродного материала (8–12 %) и открытое световое излучение дуги. На наплавленном слое часто появляются различные трещины и выгорание легирующих элементов. Это происходит по причине разложения углекислого газа при высоких температурах на атомарный кислород и оксид углерода. Чтобы избежать таких процессов, используют электродную проволоку с высоким содержанием кремния, хрома, марганца и некоторых раскислителей, таких как Св-15Х12НМВФБ, Св-08ХГСМА, Св-08Г2С.

Наплавка дуговым способом в среде углекислого газа производится на обратной полярности и постоянном токе.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

|

Дуговая наплавка и резка металлов Категория: Сварка металлов Дуговая наплавка и резка металлов Наплавка — процесс нанесения при помощи сварки слоя металла на поверхность изделия. Для наплавки прйменяют в основном дуговые виды сварки: ручную плавящимися и неплавящимися электродами, полуавтоматическую и автоматическую под флюсом и в защитных газах, вибродуговую, плазменную. Наряду с дуговой применяют газовую, электрошлаковую, индукционную, печную наплавку. Наплавка имеет ряд отличительных особенностей по сравнению с соединительной сваркой. При наплавке поверхностных слоев с заданными свойствами химический состав наплавленного металла существенно отличается от химического состава основного металла. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости Существует несколько способов получения легированного металла заданного химического состава: – использование легированного электродного стержня, электродной проволоки и/вд ленты сплошного сечения и нелегирующих покрытий, флюса или защитного газа; – использование проволок и лент с легирующими наполнителями в сочетании с нелегирующими покрытиями, флюсом или защитным газом; – использование нелегированного электродного стержня, проволоки или ленты и легирующего покрытия или флюса; – нанесение легирующих примесей в виде порошков, паст, брикетов и т. Рис. 1. Схемы основных способов наплавки плавлением: Возможны комбинации этих методов. Технологическими требованиями и особенностями наплавки по сравнению с соединительной сваркой являются: – минимальное перемешивание наплавляемого слоя с основным металлом для обеспечения заданного химического состава слоя и предотвращения трещин; – обеспечение минимальной зоны термического влияния; минимальные деформации и напряжения. Техника наплавки должна обеспечивать максимальную производительность наплавки, т. е. максимальное количество расплавляемого электродного (присадочного) металла в единицу времени. Производительность наплавки, выполняемой различными способами и приемами, примерно следующая (кг/ч): – ручная дуговая сварка покрытыми электродами — 0,8—3; автоматическая под флюсом одним электродом — 2—15, лентой— 5—30; – в углекислом газе— 1,5—8; – самозащитной порошковой проволокой — 2—9, лентой — 10— 20; – электрошлаковая проволочными электродами — 20—60, электродом большого сечения — до 150; – плазменная — 2—12; – вибродуговая — 1,2—3. Техника наплавки при использовании электродной проволоки предусматривает наложение ниточных валиков с перекрытием предыдущего валика на 1/3 его ширины или валиков с поперечными колебаниями электрода. При наплавке плоских поверхностей целесообразно применять широкие валики, т. е. вести процесс с колебательными движениями, а также использовать электродные ленты. Наплавку тел вращения выполняют вдоль образующей или круговыми валиками по винтовой линии. Для уменьшения деформаций и напряжений применяют проковку после наплавки. Реклама:Читать далее:Виды наплавки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Наплавка металлов

ОБЩИЕ СВЕДЕНИЯ О НАПЛАВКЕ

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости.

Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Толщина слоя наплавки может изменяться в широких пределах — от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Рис.1 СХЕМА НАПЛАВКИ СЛОЕВ Рис.2 НАПЛАВКА ТЕЛ ВРАЩЕНИЯ

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3-0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др. Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис.1).

Рис.3 СМЕЩЕНИЕ ЭЛЕКТРОДА ПРИ

НАПЛАВКЕ ТЕЛ ВРАЩЕНИЯ

а — наклонно расположенным электродом

б — вертикально расположенным электродом

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис.2): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3).

Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3).

Выбор технологических условий наплавки производят, исходя из особенностей материала наплавляемой детали. Наплавку деталей из низкоуглеродистых и низколегированных сталей обычно производят в условиях без нагрева изделий. Наплавка средне- и высокоуглеродистых, легированных и высоколегированных сталей часто выполняется с предварительным нагревом, а также с проведением последующей термообработки с целью снятия внутренних напряжений.

Нередко такую термообработку (отжиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошлаковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

СПОСОБЫ И ТЕХНОЛОГИЯ НАПЛАВКИ

Дуговая наплавка под флюсом. Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис.4).

В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис.4).

Р и с. 4. СПОСОБЫ ЛЕГИРОВАНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА:

a — через сварочную проволоку, б — порошковую проволоку,

в — керамический флюс, г — укладка легированной присадки

1. Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленных флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этотспособ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40-50%. Марка порошковойпроволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленных флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия. Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующий материал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавленными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден для одно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавленными флюсами АН-22, АН-26 и др., а высоколегированные хромоникеливые стали и стали других типов с легкоокис-ляющимися элементами (титан, алюминий) — под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и не-проваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

Дуговая наплавка в защитных, газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т. п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному.

Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т. п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также сплавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Дуговая наплавка порошковыми проволоками. Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шла-кообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газо- и шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) представляет собой процесс, при котором соединение металлов производится путем нагрева дугой или дугами между незащищенным металлическим электродом или электродами и изделием.

Компоненты оборудования SAW, необходимые для дуговой сварки под флюсом, показаны на рис. 10-59.

Оборудование состоит из сварочного аппарата или источника питания, устройства подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочной горелки и кабеля для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы регенерации флюса, и ходовой механизм для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции дуговой сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с 60-процентным рабочим циклом, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентного режима работы.

При использовании постоянного тока переменного или постоянного тока необходимо использовать систему подачи проволоки с электродом, чувствительным к напряжению.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью. Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но более популярны выпрямительные машины.

Сварочные аппараты для дуговой сварки под флюсом в диапазоне от 300 до 1500 ампер.

Они могут быть подключены параллельно для обеспечения дополнительной мощности для сильноточных приложений.

Электроэнергия постоянного тока используется для полуавтоматических приложений, а электроэнергия переменного тока используется главным образом в машинном или автоматическом методе.

Многоэлектродные системы требуют специальных типов цепей, особенно когда используется переменный ток.

Для полуавтоматического применения сварочная горелка и кабель используются для подачи электрода и тока и подачи флюса на дугу.

Электродная проволока подается через дно этого флюсового бункера через токосъемный наконечник к дуге.

Пистолет с бункером может иметь пусковой переключатель для начала сварки или может использовать «горячий» электрод, так что при прикосновении электрода к изделию подача начинается автоматически.

Для автоматической сварки горелка крепится к двигателю механизма подачи проволоки и оснащена токосъемными наконечниками для передачи сварочного тока на электродную проволоку.

Бункер для флюса обычно крепится к горелке и может иметь клапаны с магнитным приводом, которые могут открываться или закрываться системой управления.

Другое иногда используемое оборудование может включать в себя тележку, которая может представлять собой простой трактор или сложное передвижное специализированное приспособление. Обычно предусмотрена установка для рекуперации флюса, которая собирает неиспользованный флюс для подводной дуги и возвращает его в питающий бункер.

Система дуговой сварки под флюсом может стать довольно сложной за счет включения дополнительных устройств, таких как повторители шва, ткацкие станки и рабочие вездеходы.

Схема сварки под флюсом

Рисунок 10-59. Блок-схема SAW (дуговая сварка под флюсом) Оборудование.

Преимущества сварки под флюсом

Основными преимуществами сварки под флюсом или дуговой сварки под флюсом являются:

- высокое качество металлического шва.

- чрезвычайно высокая скорость и скорость наплавки

- гладкий, равномерный сварной шов без брызг.

- мало или нет дыма.

- отсутствие вспышки дуги, поэтому минимальная потребность в защитной одежде.

- высокий коэффициент использования электродной проволоки.

- простая автоматизация для высокой производительности.

- нормально, без задействования манипулятивных навыков.

Процесс сварки под флюсом для строительства длинных стальных свай для поддержки океанской платформы.

Основные области применения SAW

Процесс сварки под флюсом широко используется при изготовлении толстолистовой стали. Это включает сварку:

- профилей

- продольный шов трубы большего диаметра

- Производство деталей машин для всех видов тяжелой промышленности,

- производство сосудов и резервуаров для работы под давлением и хранения