Электрическая схема токарного станка: Ремонт, устройство и схема токарного станка – СамЭлектрик.ру

Содержание

Электропривод деревообрабатывающих станков

Для обеспечения высокой надежности в работе и обслуживания электрооборудования токарного станка 16К20 специалистами средней квалификации вся релейно — контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях. Электроаппаратура (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка. Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухо заземленным или изолированным нейтральным проводом.

Основные параметры электрооборудования

Потребляемая мощность, кВт — 11

Напряжение сети, В — 380

Напряжение в цепи управления, В — 110

Напряжение в цепи местного освещения, В — 24

Частота, герц — 50

Описание электрической схемы

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 1), которая замыкает день катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3. Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8. Пуск и останов электронасоса охлаждения М3 производятся переключателем S7. Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

1), которая замыкает день катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3. Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8. Пуск и останов электронасоса охлаждения М3 производятся переключателем S7. Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени К3, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Электропривод и схема управления токарно-винторезного станка 1К62

В механических цехах машиностроительных заводов нашли широкое применение токарно-винторезные станки модели 1К62

, которые используются в условиях индивидуального и мелкосерийного производства.

Станок модели 1К62

, общий вид которого показан на

рис. 8-2

, имеет следующие технические данные:

- наибольший диаметр изделия, установленного над станиной — 400мм;

- наибольший диаметр обрабатываемого прутка — 45мм;

- расстояние между центрами — 1000мм;

- число скоростей вращения шпинделя — 23 (от 12,5 до 2000 об/мин).

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10кВт при 1450 об/мин. Регулирование скорости вращения шпинделя производится переключением шестерен коробки скоростей с помощью рукояток 2 и 3 (см. рис.8-2

), изменение величин продольной и поперечной подач суппорта — переключением шестерен коробки подач рукоятками 14 и 15.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0кВт при 1410 об/мин. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодискового фрикциона, управляемого специальной муфтой, которая переключается рукоятками 9 и 12. Включение механической подачи суппорта в любом направлении производится одной рукояткой 6.

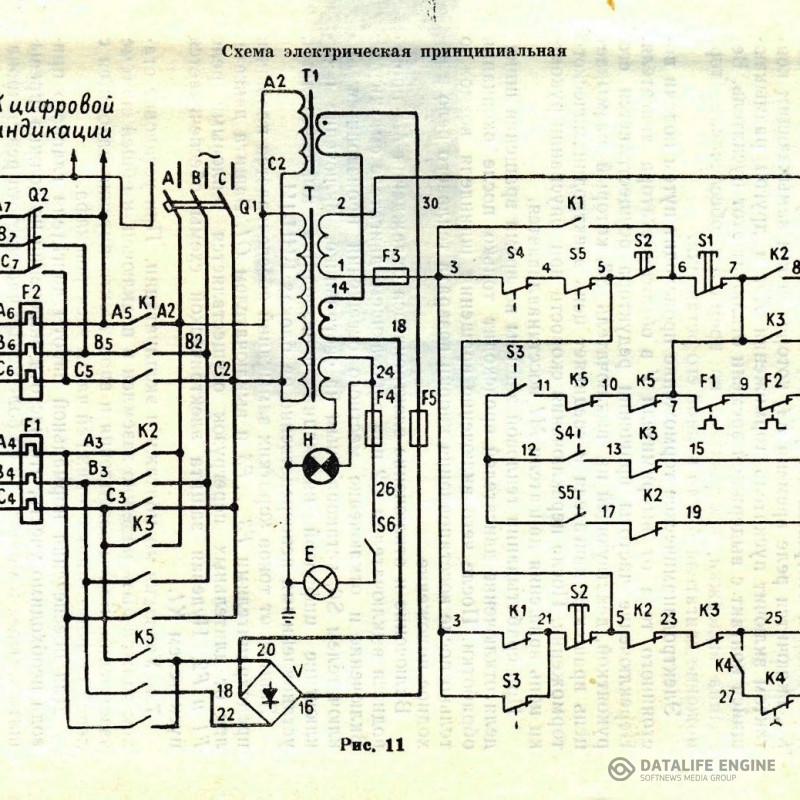

На рис. 8-5

представлена электрическая схема станка

1К62

. Кроме главного двигателя

ДГ

и двигателя быстрых ходов

ДБХ

, на схеме показаны двигатель насоса охлаждения

ДО

и двигатель гидроагрегата

ДГП

, присоединяемый через штепсельный разъем

ШП

в случае применения на станке гидрокопировального устройства.

Напряжение на станок подается включением пакетного выключателя 1ВП

. Цепи управления получают питание через разделительный трансформатор

Тр

с вторичным напряжением 127В, что повышает надежность работы аппаратов управления (в частности, конечных выключателей и кнопок) и характерно вообще для большинства электросхем металлорежущих станков.

Пуск двигателя ДГ

производится нажатием кнопки

Пуск

, при этом включается контактор

Г

и главными контактами присоединяет статор двигателя к сети, а блок-контактом шунтирует пусковую кнопку. Одновременно пускаются двигатели насоса охлаждения (если включен пакетный выключатель

2ВП

) и гидроагрегата.

Включение шпинделя производится поворотом вверх рукоятки управления фрикционом. При повороте этой рукоятки в среднее положение шпиндель станка отключается, одновременно нажимается путевой переключатель ПВ

и включается пневматическое реле времени

РВ

. Если пауза в работе превышает 3—8 мин, то контакт реле

Если пауза в работе превышает 3—8 мин, то контакт реле

РВ

размыкается и контактор

Г

теряет питание. Главный двигатель отключается от сети и останавливается, что ограничивает его работу вхолостую с низким значением коэффициента мощности и уменьшает потери энергии. Если пауза мала, то реле

РВ

не успевает сработать и отключения двигателя шпинделя не произойдет.

Для управления быстрым перемещением суппорта служит рукоятка на фартуке станка. При повороте этой рукоятки она нажимает на переключатель ВБХ

, его контакт замыкает цепь катушки контактора

БХ

, который включает двигатель

ДБХ

. Возврат рукоятки в среднее положение приводит к отключению двигателя

ДБХ

.

Станок имеет местное освещение. Питание лампы ЛМО

производится напряжением 36В от отдельной обмотки трансформатора

Тр

. В цепи лампы находятся предохранитель

4П

и выключатель

ВО

. Иногда один из выводов низковольтной обмотки трансформатора

Иногда один из выводов низковольтной обмотки трансформатора

Тр

присоединяют к газовой трубе, в которой проложен второй провод, питающий лампу. В качестве одного из проводов вторичной цепи местного освещения при напряжениях 12 и 36В обычно используют станину станка.

Схемой управления предусмотрены: защита двигателей ДГ

,

ДО

и

ДГП

от длительных перегрузок — тепловыми реле

РТГ

,

РТО

и

РТГП

; от коротких замыканий — соответствующими плавкими предохранителями. При кратковременных перегрузках, возникающих на шпинделе, происходит проскальзывание фрикциона, и приводной двигатель отсоединяется от входного вала коробки скоростей станка. Для быстрой остановки станка служит установленный в передней бабке ленточный тормоз.

Рис. 8-2 Основные узлы станка: станина 11, передняя (шпиндельная) бабка с коробкой скоростей и шпинделем 4, суппорт 5, задняя бабка 7, коробка передач 13, фартук 10 и шкаф с электрооборудованием 8.

Рис. 8-5 Электрическая схема 1К62

Спецификация электрооборудования

- Р – Указатель нагрузки Э38022 на номинальный ток 20 А

- F1 – Выключатель автоматический АЕ-2043-12, 1PОO, расцепитель 32 А, с катушкой независимого расцепителя 110 В, 50 Гц, отсечка 12 (Ag—9,489 г)

- F2 – Автомат АЕ-20-33-10

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель

- F5 – ТРН-40 – реле тепловое

- F6, F7 – ТРН-10 – реле тепловое

- Н1 – устройство предохранительное светосигнальное УПС-3

- Н2 – НКСО1Х100/П00-09 – лампа накаливания С24-25.

- Н3 – КМ24-90 – коммутаторная лампа накаливания

- К1 – ПАЕ-312 – магнитный пускатель

- К2 – ПМЕ-012 – магнитный пускатель

- КЗ – РВП72-3121-00У4 – реле времени пневматическое (Лимит работы электромотора главного движения без нагрузки)

- К4 – РПК-1—111 – пускатель двигателя

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта)

- М3 – электронасос типа ПА-22 (подача эмульсии)

- М4 – 4А80А4УЗ – асинхронный электродвигатель

- S1 – ВПК-4240 – выключатель путевой (Дверца распределительного устройства)

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1)

- S3 и S4 – ПКЕ-622-2 – пост управления кнопочный

- S5 – МП-1203 – микровыключатель

- S6 – ВПК-2111 – концевой выключатель нажимной

- S7 – ПЕ-011 – поворотный переключатель управления

- S8 – ВПК-2010 выключатель путевой нажимной

- Т – ТБСЗ-0,16 – трансформатор однофазный понижающий

Органы управления

На лицевой стороне шкафа управления имеются следующие органы управления:

- рукоятка включения и отключения вводного автоматического выключателя с максимальным и дистанционным расцепителями;

- сигнальная лампа с линзой белого цвета, сигнализирующая о включенном состоянии вводного автоматического выключателя; переключатель для включения и отключения электронасоса охлаждения;

- указатель нагрузки, показывающий загрузку электродвигателя главного привода.

На каретке установлена кнопочная станция пуска и останова электродвигателя главного привода. В рукоятке фартука встроена кнопка включения электродвигателя привода быстрых перемещений суппорта.

Электрооборудование строгальных станков

Привод главного движения строгального станка: привод по системе Г—Д с ЭМУ, два асинхронных двигателя с короткозамкнутым ротором (для прямого и обратного хода), асинхронный двигатель с электромагнитными муфтами, тиристорный привод постоянного тока, частотно-регулируемый асинхронный привод. Торможение: динамическое, с рекуперацией и противовключением при двигателях постоянного тока и системе Г—Д. Диапазон регулирования до 25:1.

Привод подачи (периодической и поперечной): механический от цепи главного движения, асинхронный короткозамкнутый двигатель, система ЭМУ—Д.

Вспомогательные приводы строгальных станков применяют для: быстрого перемещения суппортов, перемещения поперечины, зажима поперечины, подъема резцов, насоса смазки.

Специальные электромеханические устройства и блокировки: электромагниты для подъема резцов, электропневматическое управление подъемом резцов, устройства для контроля смазки, блокировка для предотвращения возможности работы с незажатой поперечиной, с неработающим насосом смазки.

Производительность продольно-строгальных станков в значительной степени зависит от скорости обратного хода стола. Время, требуемое на рабочий ход стола и его возвращение в исходное положение,

где tn — время пуска, tp — время работы (движения с установившейся скоростью), tT — время торможения, t’n — время разгона при обратном ходе, tox — время установившегося движения при обратном ходе стола, t’T — время торможения при обратном ходе, ta — время срабатывания аппаратуры.

Увеличение скорости vОX обратного хода стола приводит к уменьшению времени t0Х обратного хода, а следовательно, и продолжительности времени Т двойного хода. Число двойных ходов в единицу времени возрастает. Однако, чем меньше становится время tOХ, тем меньше влияет его изменение на время Т двойного хода и на число двойных ходов в единицу времени. Поэтому эффективность увеличения скорости v0Х обратного хода по мере ее повышения постепенно уменьшается.

Поэтому эффективность увеличения скорости v0Х обратного хода по мере ее повышения постепенно уменьшается.

Пренебрегая временем, затрачиваемым на переходные процессы и срабатывание аппаратуры, приближенно имеем

Отношение двух чисел двойных ходов в единицу времени

где tox1 и tox2 — продолжительности обратного хода соответственно при скоростях vox1 и vox2 обратного хода.

Примем vox1 = vp (где vp — скорость резания)

Последняя формула показывает, что по мере увеличения, скорости обратного хода возрастание числа двойных ходов замедляется. Если учесть продолжительность переходных процессов, а также время срабатывания аппаратуры, то эффективность повышения скорости vox окажется еще меньшей. Поэтому обычно принимают k — 2 ÷ 3.

Продолжительность переходных процессов при длинных ходах мало влияет на производительность. При коротких ходах число ходов значительно уменьшается при увеличении времени реверса.

Для сокращения времени реверса в некоторых случаях вместо одного электродвигателя применяют два двигателя половинной мощности. При этом момент инерции роторов оказывается значительно меньшим, чем у одного двигателя. Применение червячной передачи в цепи привода стола приводит к сокращению суммарного момента инерции привода. Однако сокращение времени реверса имеет свой предел. За время реверса у продольно-строгальных станков осуществляется поперечная периодическая подача суппортов, а также подъем и опускание резцов для обратного хода.

При этом момент инерции роторов оказывается значительно меньшим, чем у одного двигателя. Применение червячной передачи в цепи привода стола приводит к сокращению суммарного момента инерции привода. Однако сокращение времени реверса имеет свой предел. За время реверса у продольно-строгальных станков осуществляется поперечная периодическая подача суппортов, а также подъем и опускание резцов для обратного хода.

На машиностроительных заводах работают продольно-строгальные станки с различными приводами стола.

Привод стола осуществляют весьма различными способами. Долгое время для привода небольших продольно-строгальных станков применяли две электромагнитные муфты. Эти муфты передавали вращение с различными частотами вращения, соответствующими скоростям рабочего и обратного хода, и включались поочередно. Муфты связывали с валом электродвигателя посредством ременных или зубчатых передач.

Вследствие значительной электромагнитной и механической инерции время реверса таких приводов оказывалось продолжительным и в муфтах выделялось много тепла. Регулирование скорости производили переключением коробки скоростей, которая работала в тяжелых условиях и быстро изнашивалась.

Регулирование скорости производили переключением коробки скоростей, которая работала в тяжелых условиях и быстро изнашивалась.

Для тяжелых продольно-строгальных станков применяли привод по системе генератор — двигатель. Она обеспечивает значительный диапазон бесступенчатого регулирования скорости. Для решения диапазона регулирования скорости привода продольно-строгальных станков применяют систему Г—Д с ЭМУ. К недостаткам таких приводов относятся большие габариты и значительная стоимость. В отдельных случаях применяли также привод с двигателем постоянного тока с параллельным (независимым) возбуждением.

Токарный станок 16К20: технические характеристики, схемы, работа

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Движение подач и резьбонарезание

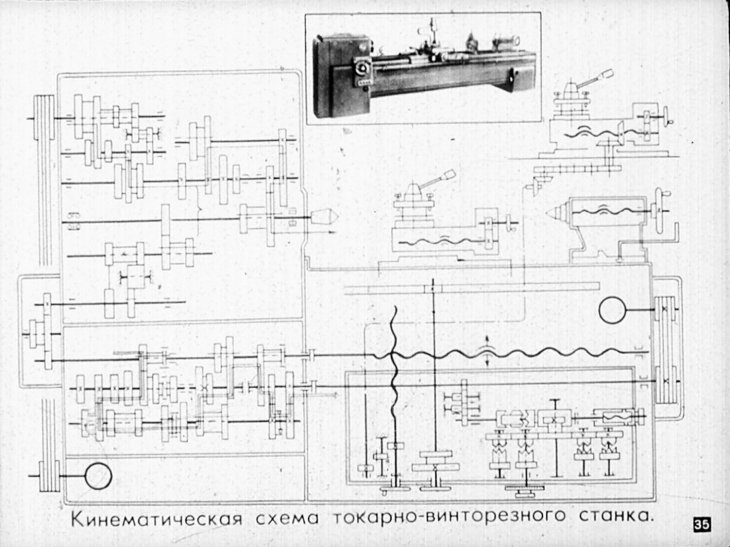

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен. - Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об. шп. · z1/z2 · р мм/об,

шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об.шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

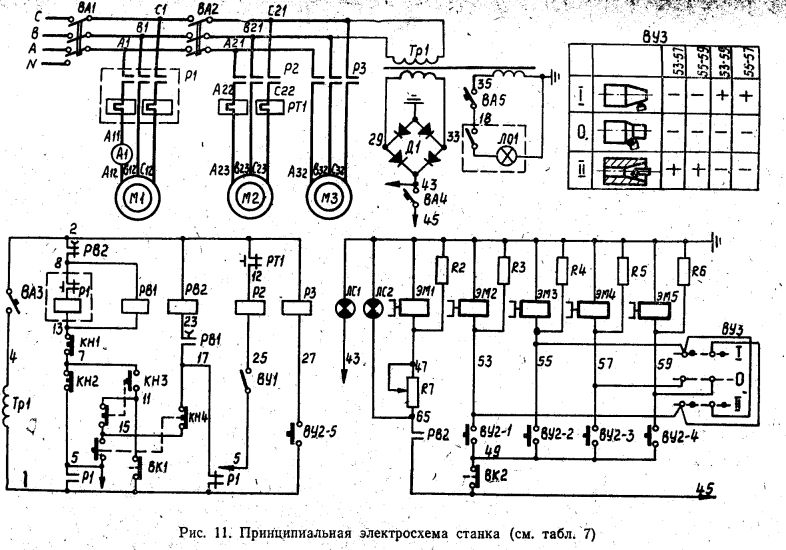

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070

и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Электропривод токарных станков Назначение и устройство токарных станков

Станки токарной группы

относятся к наиболее распространенным

металлорежущим станкам. В эту группу

В эту группу

входят универсальные токарные,

токарно-винторезные, токарно-копировальные,

токарные автоматы и полуавтоматы.

Наибольшее распространение получили

универсальные токарно-винторезные

станки.

На токарных станках

производится обработка наружных,

внутренних и торцевых поверхностей тел

вращения цилиндрической конической и

фасонной формы, а так же прорезка канавок,

нарезка наружной и внутренней резьбы.

Характерной особенностью станков

токарной группы является осуществление

главного движения за счет вращения

обрабатываемой детали. Подача режущего

инструмента производится путем

поступательного перемещения суппорта.

Лекция 4 (4 часа) Типовые схемы электроприводов станков.

Схема электропривода вертикально-фрезерного

станка. Схема электропривода

токарно-винторезного и токарно-револьверного

станков.

Токарно-винторезный

станок (рис.1) состоит из станины 1,

передней бабки 2 с коробкой скоростей

и шпинделем, подвижного суппорта 3,

задней бабки 4.

Рис. 1. Токарно-винторезный

1. Токарно-винторезный

станок

Станина является

основной несущей конструкцией станка.

По направляющим станины перемещается

нижняя каретка суппорта, а так же задняя

бабка. Шпиндель представляет собой

полый вал, через который можно пропускать

прутковый материал при обработке его

на станке. На шпиндель навинчивается

патрон или планшайба для закрепления

обрабатываемого изделия, а также может

устанавливаться передний цент при

обработке изделия в центрах. С помощью

шпинделя заготовка совершает главное

вращательное движение. Суппорт служит

для закрепления режущего инструмента

(резца) и сообщения ему движений подачи.

Задняя бабка используется как опора

при обработке в центрах длинных изделий

и для закрепления режущего инструмента

при обработке отверстий – сверла,

метчики, развертки.

Токарно-револьверные

станки предназначены для обработки в

серийном производстве деталей сложной

формы. Процесс обработки на этих станках

состоит из нескольких последовательных

операций, во время которых используются

различные режущие инструменты: резцы,

сверла, метчики и т. д. Инструменты

д. Инструменты

закрепляются в специальной револьверной

головке на суппорте. Установка инструмента

в рабочее положение осуществляется

поворотом револьверной головки вокруг

своей оси. На станке обычно имеется два

суппорта: один, как на токарно-винторезном

станке, для закрепления резцов; другой

для закрепления револьверной головки

с набором требуемых инструментов.

Электропривод и схема управления токарно-винторезного станка

В

механических цехах машиностроительных

заводов нашли широкое применение

токарно-винторезные станки модели

1К62, которые используются в условиях

индивидуального и мелкосерийного

производства.

Рис. 2. Электрическая

схема токарно-винторезного станка

модели 1К62

Включение и выключение

шпинделя станка, а также его реверсирование

производится с помощью многодисковой

фрикционной муфты, которая управляется

двумя рукоятками.

На рис. 2 представлена

электрическая схема станка 1К62. Кроме

главного двигателя Д1 и двигателя

быстрого хода Д4 на схеме показаны:

двигатель насоса охлаждения Д2 и двигатель

гидроагрегата ДЗ, присоединяемый

через электрический разъединитель

(штепсельный разъем) ШР в случае

применения на станке гидрокопировального

устройства.

Напряжение на станок

подается включением пакетного

выключателя ВП1. Цепи управления получают

питание через разделительный

трансформатор Тр с вторичным

напряжением 110 В. Такое питание цепей

управления характерно для большинства

электросхем металлорежущих станков.

Пуск двигателя Д1

производится нажатием кнопки КнП, при

этом включается главный контактор КГ

и силовыми контактами присоединяет

статор двигателя к сети, а вспомогательным

контактом шунтирует пусковую кнопку.

Главный двигатель разгоняется до

установившейся скорости и приводит во

вращение фрикционную муфту. При пуске

двигателя рукоятка управления фрикционной

муфтой находится в среднем положении

и вращение на шпиндель не передается.

Одновременно пускаются двигатели насоса

охлаждения (если включен пакетный

выключатель ВП2) и гидроагрегата.

Включение шпинделя производится

поворотом вверх рукоятки управления

фрикционной муфтой. После выполнения

требуемых технологических операций

для остановки шпинделя станка эта

рукоятка вновь поворачивается в среднее

положение. Одновременно нажимается

Одновременно нажимается

путевой переключатель ВП и включается

пневматическое реле времени РВ. Если

пауза в работе превышает 3—8 мин, то

контакт реле РВ размыкается и контактор

КГ теряет питание. Главный двигатель

отключается от сети и останавливается,

что ограничивает его работу вхолостую

с низким значением cosφ

и уменьшает потери энергии. Если

пауза мала, то реле РВ не успевает

сработать и отключение двигателя

шпинделя не произойдет.

Для управления быстрым

перемещением суппорта служит рукоятка

включения привода перемещения. При

повороте этой рукоятки она нажимает на

переключатель механического включателя

быстрого хода ВБХ, его контакт замыкает

цепь катушки контактора быстрого хода

КБХ, который включает двигатель Д4.

Этот двигатель приводит во вращение

ходовой винт, перемещающий суппорт.

Возврат рукоятки в среднее положение

приводит к отключению двигателя Д4.

Станок имеет местное

освещение. Питание лампы ЛМО производится

напряжением 36 В от отдельной обмотки

трансформатора понижающего Тр. В цепи

В цепи

лампы находятся предохранитель Пр4 и

выключатель ВО. Иногда один из выводов

обмотки трансформатора низкого

напряжения Тр присоединяют к газовой

трубе, в которой проложен второй

провод, питающий лампу. В качестве одного

из проводов вторичной цепи местного

освещения при напряжениях 12 и 36 В обычно

используют станину станка.

Схемой управления

предусмотрены: защита двигателей

Д1—ДЗ от длительных перегрузок тепловыми

реле РТГ, РТО и РТГП; от к. з.

з.

соответствующими плавкими

предохранителями. При кратковременных

перегрузках, возникающих на шпинделе,

происходит проскальзывание фрикционной

муфты и приводной двигатель

отсоединяется от входного вала коробки

скоростей станка. Для быстрой остановки

шпинделя станка служит установленный

в передней бабке механический тормоз.

токарный станок%20машина%20электрический%20схема техпаспорт и примечания по применению

| Каталог Технический паспорт | MFG и тип | ПДФ | Теги документов |

|---|---|---|---|

центральный токарный станок Реферат: fanuc 31i FANUC fanuc 18i fanuc 0i fanuc manual guide 0i Fanuc cnc fanuc модель ОБЫЧНЫЙ ФРЕЗЕРНЫЙ СТАНОК fanuc 16i | Оригинал | ||

вентилятор 31i Реферат: fanuc 16i fanuc 18i fanuc 0i простое сверление с ЧПУ ОБЫЧНЫЙ ФРЕЗЕРНЫЙ СТАНОК fanuc серии 31i-модель a Fanuc cnc fanuc серии 31i-модель фрезерования | Оригинал | 16i/18i/21i-МОДЕЛЬ 30i/31i/32i-МОДЕЛЬ LCD15 wi84-5555 МГи-04, фанук 31i фанук 16i фанук 18i фанук 0i простое сверление с чпу ОБЫЧНЫЙ ФРЕЗЕРНЫЙ СТАНОК fanuc серии 31i-модель а ЧПУ Фанук Fanuc серии 31i-модель фрезерование | |

1999 — качество Аннотация: токарные станки ТИ-30Х | Оригинал | ТИ-30Х качество токарные станки ТИ-30Х | |

Схема ЧПУ Fanuc Резюме: FANUC PARAMETER C Language Executor СХЕМА ЦЕПЕЙ ЧПУ Лестничная схема серводвигателя переменного тока Схема серводвигателя переменного тока с ЧПУ Fanuc простая схема лестничного двигателя кабель fanuc FANUC TURN MATE | Оригинал | ||

Кабельный соединитель MIL-STD-1553 Резюме: разъем MIL-STD-1553 SOURIAU 8972 sn 2509 k Спецификация шпинделя токарного станка SN855 2297K шлангокабеля SOURIAU SN2428 | Оригинал | ДЖВ/ХТН-SN1339 МИЛ-СТД-1553/1760 Кабельный разъем MIL-STD-1553 Разъем MIL-STD-1553 СУРИО 8972 сн 2509 к Спецификация шпинделя токарного станка SN855 2297К пупочный СУРИО SN2428 | |

вентилятор 31i Реферат: ПАРАМЕТРЫ FANUC панель fanuc i СХЕМА ЧПУ fanuc ИМПУЛЬСНЫЙ КОДЕР FANUC Принципиальная схема ЧПУ Fanuc ЧПУ Fanuc серводвигатель с ЧПУ Серводвигатель Fanuc | Оригинал | 31i-повесить 30и-Б 31и-Б5 F30i-B фанук 31i ПАРАМЕТР ФАНУК фанук панель я СХЕМА ЧПУ ИМПУЛЬСНЫЙ КОДЕР fanuc ФАНУК Принципиальная схема ЧПУ Fanuc ЧПУ Фанук серводвигатель с чпу Серводвигатель Fanuc | |

1997 — Недоступно Резюме: нет абстрактного текста | Оригинал | ||

Недоступно Резюме: нет абстрактного текста | OCR-сканирование | ||

2008 — митутойо Аннотация: корпорация sodick NISSEI | Оригинал | 18т125т) 20т120т) 18т100т) 30т50т) 30т100т) Митутойо содик Корпорация НИССЕЙ | |

митутойо Резюме: нет абстрактного текста | OCR-сканирование | ||

зуммер cmb звезда Реферат: зуммер RMB Star зуммер cmb 12 Star зуммер cmb Star micronics Star mmb 01 зуммер cmb зуммер tmb TMB-05 TMB-05 зуммер зуммер RMB | Оригинал | ТМБ-05 МБ-РПД-C12-23) ТМБ-12 МАКС50 jp/eng/products/transduc/tr06 зуммер cmb звезда зуммер юаней звезда зуммер cmb 12 звезд зуммер cmb Star micronics Звезда ммб 01 зуммер зуммер тмб ТМБ-05 Зуммер ТМБ-05 зуммер юаней | |

2008 — электронный балласт для ультрафиолетовой лампы Реферат: на 350х сверлильном станке Х313 | Оригинал | ||

Недоступно Резюме: нет абстрактного текста | OCR-сканирование | ЭЛ2020Д 100 футов, 400 футов | |

КФ0604Д Реферат: KR2025AX KR2040AX KG1025D KB20C02A KC2040AX KC2025AX KT20C08A KT20R16A KB20C06A | OCR-сканирование | KD40C10AX KD40C15AX КД40К25АКС KB20C02A KB40C02A KB20C03A KB40C03A KB20C04A KB40C04A KB20C05A KF0604D КР2025AX КР2040АХ КГ1025Д KC2040AX KC2025AX КТ20С08А КТ20Р16А KB20C06A | |

С3311 Аннотация: C3312 | OCR-сканирование | C3311 C3312 ECS-C3310 0000 МГц — 36 0000 МГц I25TC C3311 C3312 | |

топкон Аннотация: Митутойо Сеймицу Содик Никон | Оригинал | ||

Двигатель шпинделя Fanuc Резюме: кабель fanuc 31i fanuc FANUC Fanuc двигатель fanuc шпиндель fanuc ibz Fanuc двигатель biI fanuc power Серводвигатель Fanuc | Оригинал | Би-01, Шпиндельный двигатель Фанук фанук 31i кабель фанук ФАНУК Мотор Фанук шпиндель фанук фанук ибз Fanuc Motor biI сила фанука Серводвигатель Fanuc | |

2000 — Аллен Брэдли 8601 Резюме: g80 n60 RS-274-D allen bradley контактор c60 Отчет о шпинделе токарного станка по проекту системы парковки с использованием PLC SHAFT ENCODER ch 8501 принтер epson m150 allen bradley 5572 ЗАМЕНА ТРАНЗИСТОРА | Оригинал | UM511A— Аллен Брэдли 8601 г80 н60 РС-274-Д контактор allen bradley c60 Токарный шпиндель отчет о проекте системы парковки с использованием ПЛК ВАЛ КОДЕР ch 8501 принтер эпсон м150 Аллен Брэдли 5572 ЗАМЕНА ТРАНЗИСТОРА | |

1994 — арбитражная схема 8051 Резюме: HC11 8051 pic COP8 EEPROM программа National Semiconductor COP8 замечание по применению | Оригинал | 15-битный RS232 арбитражная схема 8051 HC11 8051 фото Программа COP8 EEPROM национальная полупроводниковая записка по применению COP8 | |

МЭК 60384-14 250 В переменного тока Аннотация: LM3661TL-1.25 | Оригинал | TMCF28 250 В переменного тока 400 В постоянного тока 500 В постоянного тока МЭК 60384-14 250 В переменного тока ЛМ3661ТЛ-1,25 | |

Д2889 Реферат: THCT2000 da 1191 Преобразователи THCT2000M для автомобилей THCT2000E II11J СЧЕТЧИК THCT2000 | OCR-сканирование | ТХСТ2000М, THCT2000E Д2889. 16-битный THCT2000 Д2889 1191 г. THCT2000M преобразователи для автомобилей THCT2000E II11J СЧЕТЧИК THCT2000 | |

2002 — Недоступно Резюме: нет абстрактного текста | Оригинал | ||

2011 — Максвелл Резюме: даташит BMOD0094 Maxwell PROCESS boostcap | Оригинал | BMOD0094 СН-1728 D-82205 Максвелл даташит ПРОЦЕСС Максвелла бусткап | |

СЧЕТЧИК THCT2000 Реферат: THCT2000 THCT2000E THCT2000M D539THCT200 | OCR-сканирование | ТХСТ2Д00М, THCT2000E 16-битный THCT2000 СЧЕТЧИК THCT2000 THCT2000E THCT2000M Д539 THCT200 | |

Недоступно Резюме: нет абстрактного текста | Оригинал | BMOD0094 СН-1728 D-82205 | |

Предыдущий

1

2

3

4

5

6

Следующие

Сборка токарного станка с ЧПУ — вопросы о защите автоматического выключателя и размере проводника

vtcnc

Админ

#1

Возникает беспорядочный набор вопросов. Если вы дойдете до конца, спасибо за то, что вы остались со мной в этом, прочитали и дали некоторое представление.

Я собираюсь спроектировать и построить токарный станок с ЧПУ. Не столь очевидная причина этого заключается в том, что я хочу иметь быстрый и точный токарный станок в стиле группового инструмента, который может обрабатывать «переключение плоскостей» в стиле оси C. Это означает, что станок может фрезеровать, используя шпиндель в качестве оси в сочетании с приводным инструментом. Если вам непонятно, о чем я говорю, поищите токарные станки Omniturn GT-75. Да, это амбициозно, и да, я уже выше головы. Джим Доусон дал несколько отличных советов по планированию и выбору сервопривода и двигателя.

Я уже по уши. Я купил сцену XZ у подержанного Omniturn. Все КРАСИВО и прочно, плотно и в отличном состоянии. Он использовался для производства бильярдных киев, поэтому злоупотреблений было мало. У меня есть сервоприводы мощностью 750 Вт и приводы DYN4 для сцены. Я использую контроллер Centroid Acorn, который поддерживает управление по оси C. У меня передняя бабка Hardinge HC со шпинделем 5C и станиной типа «ласточкин хвост» 7 дюймов. Я закупил всю свою сталь для сборки рамы. отходит от магистрали 200А внутри дома.Для обсуждения назовем это 75-футовым проходом через подвал, подземный трубопровод и в магазин.

У меня есть сервоприводы мощностью 750 Вт и приводы DYN4 для сцены. Я использую контроллер Centroid Acorn, который поддерживает управление по оси C. У меня передняя бабка Hardinge HC со шпинделем 5C и станиной типа «ласточкин хвост» 7 дюймов. Я закупил всю свою сталь для сборки рамы. отходит от магистрали 200А внутри дома.Для обсуждения назовем это 75-футовым проходом через подвал, подземный трубопровод и в магазин.

Когда я разговаривал с людьми из DMM, они предложили рекомендуемые номиналы автоматических выключателей: 20 А для каждого сервопривода XZ и 30 А для сервопривода шпинделя. Они также предложили мне просто объединить все это в один прерыватель. Это выключатель на 70А.

Мне пора паниковать?

Вот номинальные токи сервоприводов цифрового мультиметра:

У меня есть два H01 и один T01 для сервопривода шпинделя мощностью 1,8 кВт.

Вот основная схема с их рекомендациями по защите цепей и фильтрам сигналов:

Вот технические характеристики серводвигателя мощностью 1,8 кВт, который работает в паре с DYN4-T01:

Технические характеристики двигателей мощностью 750 Вт, которые работают в паре с DYN4-H01:

Надеюсь, вы видите мое замешательство. У меня сложилось четкое впечатление, что защита двигателя явно предназначена для сервоприводов. Приводы должны выполнять какое-то управление пусковым током для двигателей, потому что выключатели не рассчитаны на макс. номинальный ток двигателей. Мне кажется, что рекомендации MCCB являются излишними для сервоприводов. Я думаю, что более подходящим размером для MCCB будет один 40A, исходя из номинального тока для этих трех приводов. Имейте в виду, это предположение на мой счет. Не рассчитанная обоснованная догадка, а всего лишь догадка, основанная на случайном опыте. Что скажешь?

У меня сложилось четкое впечатление, что защита двигателя явно предназначена для сервоприводов. Приводы должны выполнять какое-то управление пусковым током для двигателей, потому что выключатели не рассчитаны на макс. номинальный ток двигателей. Мне кажется, что рекомендации MCCB являются излишними для сервоприводов. Я думаю, что более подходящим размером для MCCB будет один 40A, исходя из номинального тока для этих трех приводов. Имейте в виду, это предположение на мой счет. Не рассчитанная обоснованная догадка, а всего лишь догадка, основанная на случайном опыте. Что скажешь?

Прежде чем взвешиваться, а теперь мой неприятный сюрприз. Когда я исследовал все это, у меня возник вопрос о том, какой у меня нынешний фидерный проводник. Я спустился в подвал и нашел путь от главной панели к гаражу. Похоже, у меня работает 60А с 10AWG, питающим магазин. Хотя 10AWG может выдерживать 60 А на основе того, что я исследовал, также кажется, что есть некоторые сомнения в том, что он не может справиться с допустимым падением напряжения в 3% для пробега, толкающего 75-100 футов. Нужно ли мне повышать уровень обслуживания, прежде чем двигаться дальше?

Нужно ли мне повышать уровень обслуживания, прежде чем двигаться дальше?

В идеале я хотел бы, чтобы эта машина работала от ответвленной цепи 40 А, 1 фаза, 240 В, выходящей из дополнительной панели. Вероятно, в какой-то момент у меня будет насос охлаждающей жидкости и, возможно, другие аксессуары, такие как освещение, но я не слишком беспокоюсь об этом. Больше всего меня беспокоит безопасность главной цепи. Я не хочу огня и не хочу курить диск.

Любые мысли или вопросы, которые помогут мне решить эту проблему? Меня беспокоит что-то, чего я не совсем понимаю?

Всем спасибо.

Брайан

Последнее редактирование:

ttabbal

Держатель H-M — золотой элемент

#2

Я не специалист, но насколько я понимаю, линейное напряжение вообще +/-10%. Таким образом, падение на 3% выше этой линии не является идеальным, но все же находится в пределах нормы. Всегда есть некоторое падение, основанное на токе и сопротивлении. Я нахожу интересным, что рекомендации относятся к большему выключателю, чем другие части в цепи, но они могут учитывать пусковой ток и, как правило, хотят, чтобы проводник и, следовательно, защита были выше, чем вы ожидаете. Размыкатели предназначены для защиты провода от перегрузки по току. Ожидается, что оборудование обеспечит самозащиту, если оно в этом нуждается.

Я предполагаю, что ваше намерение запустить машину от сети 40А должно быть правильным. Пожар — это проблема, когда защита выходит из строя или пропускает больший ток, чем может выдержать провод. Пока размер провода рассчитан на 40 А, которые позволяет выключатель, я не вижу в этом никакого реального риска. Оборудование, пытающееся тянуть больше, чем позволяет гидромолот, не должно вызывать никаких повреждений. Он отключит выключатель, но для этого он и предназначен. Так что я не думаю, что вы можете курить диск или другие детали на машине.

Оборудование, пытающееся тянуть больше, чем позволяет гидромолот, не должно вызывать никаких повреждений. Он отключит выключатель, но для этого он и предназначен. Так что я не думаю, что вы можете курить диск или другие детали на машине.

Единственное, что я бы посоветовал, это правильно затянуть все соединения. Слегка ослабленные соединения увеличат сопротивление, а при 40 А это может значительно увеличить нагрев. Я использовал динамометрический ключ, чтобы затянуть соединения панели, когда делал какую-то работу. Я был немного удивлен количеством силы, необходимой для некоторых соединений.

Reddinr

H-M Supporter — Diamond Member

#3

Я собираюсь бежать на работу, так что у меня всего пара минут. Я, наверное, что-то упускаю.

Я, наверное, что-то упускаю.

10 AWG вряд ли загорится при токе 60 ампер, но сильно нагреется. На данный момент я предлагаю вам установить выключатель на 30 А на конце этого провода для безопасности. Для подачи 60 А на таком расстоянии я бы использовал как минимум № 6, но, вероятно, № 4, чтобы еще больше ограничить падение напряжения. № 6 имеет поперечное сечение более чем в 2 раза больше, чем № 10. Если вам когда-нибудь понадобится хороший сварочный аппарат среднего размера, вы будете рады получить дополнительную говядину.

Маловероятно, что все ваши сервоприводы будут полностью загружены сразу. У вас может быть основное питание машины с более высокой силой тока, а затем несколько дополнительных выключателей внутри панели машины. Эти прерыватели могут быть меньше, чтобы питать каждый сервопривод. Совместим ли DYN4 с 240 В переменного тока? Я предполагаю, что 30 А будет достаточно даже для основного питания, но на данный момент это только обоснованное предположение.

Максимальный ток двигателя может поддерживаться только кратковременно, и вполне вероятно, что ни один из двух двигателей не приблизится к этому значению одновременно. Если вы используете автоматические выключатели, они доступны с функцией временной задержки, которая может преодолевать некоторые пиковые токи. Я предполагаю, что в вашем выборе двигателя есть некоторый конструктивный запас, и что вы не проектировали машину для максимального использования всех двигателей. Я думаю, что лучше всего начать с определения размера автоматического выключателя, используя номинальный ток двигателей, а не максимальный ток.

Если вы используете автоматические выключатели, они доступны с функцией временной задержки, которая может преодолевать некоторые пиковые токи. Я предполагаю, что в вашем выборе двигателя есть некоторый конструктивный запас, и что вы не проектировали машину для максимального использования всех двигателей. Я думаю, что лучше всего начать с определения размера автоматического выключателя, используя номинальный ток двигателей, а не максимальный ток.

vtcnc

Админ

#4

Ребята, спасибо за срочное успокоение. Я ценю это, и вы дали мне несколько практических вещей для размышления.

Отправлено с моего iPhone с помощью Tapatalk

vtcnc

Админ

#5

ттаббал сказал:

Я не эксперт, но насколько я понимаю, линейное напряжение обычно составляет +/-10%. Таким образом, падение на 3% выше этой линии не является идеальным, но все же находится в пределах нормы. Всегда есть некоторое падение, основанное на токе и сопротивлении. Я нахожу интересным, что рекомендации относятся к большему выключателю, чем другие части в цепи, но они могут учитывать пусковой ток и, как правило, хотят, чтобы проводник и, следовательно, защита были выше, чем вы ожидаете.

Размыкатели предназначены для защиты провода от перегрузки по току. Ожидается, что оборудование обеспечит самозащиту, если оно в этом нуждается.

Я предполагаю, что ваше намерение запустить машину от сети 40А должно быть правильным. Пожар — это проблема, когда защита выходит из строя или пропускает больший ток, чем может выдержать провод. Пока размер провода рассчитан на 40 А, которые позволяет выключатель, я не вижу в этом никакого реального риска. Оборудование, пытающееся тянуть больше, чем позволяет гидромолот, не должно вызывать никаких повреждений. Он отключит выключатель, но для этого он и предназначен. Так что я не думаю, что вы можете курить диск или другие детали на машине.

Единственное, что я бы посоветовал, это правильно затянуть все соединения. Слегка ослабленные соединения увеличат сопротивление, а при 40 А это может значительно увеличить нагрев. Я использовал динамометрический ключ, чтобы затянуть соединения панели, когда делал какую-то работу. Я был немного удивлен количеством силы, необходимой для некоторых соединений.

Нажмите, чтобы развернуть…

Что ж, может быть, если я приму предложение Рэнди и увеличу размер проводника фидера, я смогу использовать 10AWG, который я вытаскиваю из кабелепровода, и использую его в ответвленной цепи. Это будет излишним размером проводника для питания токарного станка от вспомогательной панели, но, поскольку 10AWG, вероятно, недостаточно для 60-амперного пробега от дома до магазина (для чего я собираюсь его использовать), я мог бы также использовать это за что-то стоящее. Это также позволит мне использовать меньший выключатель, если я правильно понимаю.

Реддинр сказал:

Я собираюсь бежать на работу, так что у меня всего пара минут. Я, наверное, что-то упускаю.

10 AWG вряд ли загорится при токе 60 ампер, но сильно нагреется. На данный момент я предлагаю вам установить выключатель на 30 А на конце этого провода для безопасности.

Для подачи 60 А на таком расстоянии я бы использовал как минимум № 6, но, вероятно, № 4, чтобы еще больше ограничить падение напряжения. № 6 имеет поперечное сечение более чем в 2 раза больше, чем № 10. Если вам когда-нибудь понадобится хороший сварочный аппарат среднего размера, вы будете рады получить дополнительную говядину.

Маловероятно, что все ваши сервоприводы будут полностью загружены сразу. У вас может быть основное питание машины с более высокой силой тока, а затем несколько дополнительных выключателей внутри панели машины. Эти прерыватели могут быть меньше, чтобы питать каждый сервопривод. Совместим ли DYN4 с 240 В переменного тока? Я предполагаю, что 30 А будет достаточно даже для основного питания, но на данный момент это только обоснованное предположение.

Максимальный ток двигателя может поддерживаться только кратковременно, и вполне вероятно, что ни один из двух двигателей не приблизится к этому значению одновременно. Если вы используете автоматические выключатели, они доступны с функцией временной задержки, которая может преодолевать некоторые пиковые токи.

Я предполагаю, что в вашем выборе двигателя есть некоторый конструктивный запас, и что вы не проектировали машину для максимального использования всех двигателей. Я думаю, что лучше всего начать с определения размера автоматического выключателя, используя номинальный ток двигателей, а не максимальный ток.

Нажмите, чтобы развернуть…

Думаю, придется модернизировать фидерный провод от дома. (вздох)

Посмотреть вложение 357743

4 AWG будет более чем достаточно для вспомогательной панели 60A. Вроде бы хочу позвонить электрику и спросить его, что он думает… но это было 18 месяцев назад.

Да, если использовать номинальный ток для двигателей, то мы ищем около 30А. Именно здесь я придумал 40A в качестве практического предположения о размере MCCB.

Джим Доусон

Глобальный модератор

#6

У вас есть 2 два условия здесь.

Во-первых, пусковой ток при запуске приводов, он может быть невероятно высоким, но длится всего несколько миллисекунд. Вот почему выключатели имеют такие высокие характеристики, чтобы они не срабатывали при запуске. Кроме того, размер провода, питающего ваш магазин, ограничит этот пусковой ток только из-за сопротивления линии. Я включаю сервоприводы с интервалом в одну секунду, под управлением компьютера, чтобы не бросать весь этот бросок на линию одновременно.

Другое состояние — нормальная работа. В среднем на линию будет приходиться только часть номинального тока выключателя. Двигатели могут иметь мгновенные всплески тока при ускорении, но это очень ограниченная продолжительность. Номинальные параметры выключателя предполагают постоянное потребление тока при этом номинале.

Чтобы представить это в перспективе, мой 10-сильный токарный станок с ЧПУ нагружает линию примерно 11 ампер в режиме ожидания, а самый высокий ток, который я когда-либо видел, составляет около 20 ампер. Итак, это двигатель шпинделя мощностью 10 л.с., четыре сервопривода мощностью 1,8 кВт, гидравлический насос мощностью 2 л.с. и 2 насоса охлаждающей жидкости, а также роторный фазовращатель мощностью 15 л.с., все они работают от прерывателя на 50 ампер и провода №6. Проводка даже не греется.

Итак, это двигатель шпинделя мощностью 10 л.с., четыре сервопривода мощностью 1,8 кВт, гидравлический насос мощностью 2 л.с. и 2 насоса охлаждающей жидкости, а также роторный фазовращатель мощностью 15 л.с., все они работают от прерывателя на 50 ампер и провода №6. Проводка даже не греется.

Пока размер провода защищен соответствующим автоматическим выключателем, все будет в порядке.

vtcnc

Админ

#7

Джим Доусон сказал:

У вас есть 2 два условия здесь.

Во-первых, пусковой ток при запуске приводов, он может быть невероятно высоким, но длится всего несколько миллисекунд.

Вот почему выключатели имеют такие высокие характеристики, чтобы они не срабатывали при запуске. Кроме того, размер провода, питающего ваш магазин, ограничит этот пусковой ток только из-за сопротивления линии. Я включаю сервоприводы с интервалом в одну секунду, под управлением компьютера, чтобы не бросать весь этот бросок на линию одновременно.

Другое состояние — нормальная работа. В среднем на линию будет приходиться только часть номинального тока выключателя. Двигатели могут иметь мгновенные всплески тока при ускорении, но это очень ограниченная продолжительность. Номинальные параметры выключателя предполагают постоянное потребление тока при этом номинале.

Чтобы представить это в перспективе, мой 10-сильный токарный станок с ЧПУ нагружает линию примерно 11 ампер в режиме ожидания, а самый высокий ток, который я когда-либо видел, составляет около 20 ампер. Итак, это двигатель шпинделя мощностью 10 л.с., четыре сервопривода мощностью 1,8 кВт, гидравлический насос мощностью 2 л.

с. и 2 насоса охлаждающей жидкости, а также роторный фазовращатель мощностью 15 л.с., все они работают от прерывателя на 50 ампер и провода №6. Проводка даже не греется.

Пока размер провода защищен соответствующим автоматическим выключателем, все будет в порядке.

Нажмите, чтобы развернуть…

Хорошо, поэтому я устанавливаю размер проводки и автоматических выключателей на панели токарного станка в соответствии с их спецификациями, даже если они превышают автоматический выключатель подпанели на 60 А. Отрегулируйте время запуска сервоприводов машины, чтобы ограничить пусковой ток.

Наконец, Джим, не могли бы вы обновить проводку 10AWG от главной панели до дополнительной панели?

vtcnc

Админ

#8

@JimDawson, как вы думаете, необходим линейный реактор, который они рекомендуют (как необязательно)? Я думаю, что да, если есть шум, который необходимо удалить, но мне просто любопытно, каков ваш опыт работы с этими продуктами и считаете ли вы их необходимыми и полезными.

Джим Доусон

Глобальный модератор

#9

vtcnc сказал:

Наконец, Джим, не могли бы вы обновить проводку 10AWG от главной панели до дополнительной панели?

Нажмите, чтобы развернуть.

..

NEC говорит о проводе №6 для цепи на 60 ампер. Максимум на # 10 составляет 40 ампер с 9Медный провод с температурой 0°C, на мой вкус слишком жарко.

Джим Доусон

Глобальный модератор

#10

vtcnc сказал:

@JimDawson, как вы думаете, необходим линейный реактор, который они рекомендуют (как необязательный)? Я думаю, что да, если есть шум, который необходимо удалить, но мне просто любопытно, каков ваш опыт работы с этими продуктами и считаете ли вы их необходимыми и полезными.

Нажмите, чтобы развернуть…

Я не использовал и не нуждался в линейных реакторах. Обычно используется только на более длинных участках проводов и в системах с более высокой мощностью.

Управление двигателем токарного станка — mikesworkshop

Управление двигателем токарного станка

При нарезании резьбы в одной точке я редко пользуюсь регулятором нарезания резьбы. Я оставляю полугайки затянутыми и останавливаю шпиндель в конце каждого реза, затем реверсирую двигатель, чтобы вернуть каретку для следующего реза. Двигатель должен останавливаться в одном и том же месте в конце каждого реза, и в этом разделе рассматривается устройство автоматической остановки, которое я сделал для этого. Устройство дополняется откидывающейся вверх резьбонарезной оправкой, что позволяет избежать необходимости втягивания инструмента при реверсе каретки. Эта комбинация автостопа и поворотной державки обеспечивает очень эффективную систему нарезания резьбы. Единственными необходимыми ручными операциями являются запуск каретки в движении для выполнения реза, а когда она остановится, реверс двигателя для возврата, повторная остановка, продвижение инструмента, перевод двигателя вперед и перезапуск его для следующего реза.

Единственными необходимыми ручными операциями являются запуск каретки в движении для выполнения реза, а когда она остановится, реверс двигателя для возврата, повторная остановка, продвижение инструмента, перевод двигателя вперед и перезапуск его для следующего реза.

В отличие от 12 В моторизованного ходового винта , двигателя поперечного суппорта , автостопа и их контроллера , описанного в предыдущих разделах, эта модификация включала работу как от сети переменного тока станка, так и от источника постоянного тока от плата управления к двигателю. Используемые напряжения могут быть смертельными, поэтому необходимо соблюдать особую осторожность при подключении и заземлении таких вещей, как металлические корпуса. Если вы не опытны и не компетентны в таких вопросах, не пытайтесь выполнить эту модификацию.

Особенности, которые я хотел включить в дизайн:

1. Постоянство точки остановки. Я считаю, что устройство выполняет это. Например, нарезание резьбы M6 (шаг 1 мм на заготовке 6 мм) при 200 об/мин повторяемость находится в пределах 0,1 мм (0,004 дюйма).

Постоянство точки остановки. Я считаю, что устройство выполняет это. Например, нарезание резьбы M6 (шаг 1 мм на заготовке 6 мм) при 200 об/мин повторяемость находится в пределах 0,1 мм (0,004 дюйма).

может быть случайно перезапущен в направлении патрона, вместо того, чтобы быть реверсивным.Для решения этой проблемы в источник постоянного тока двигателя были помещены реле и силовой диод.0024

3. Используйте тот же концевой выключатель , который я установил для остановки двигателя ходового винта 12 В, чтобы не загромождать токарный станок вторым выключателем с аналогичной функцией. Этот переключатель будет передавать только низкие напряжения и токи, поэтому ему потребуется управлять реле, упомянутым выше, и еще одним в источнике переменного тока на главной плате управления. Это означает, что один и тот же 12-вольтовый настенный трансформатор может использоваться для питания двигателя ходового винта, двигателя поперечного скольжения или стороны низкого напряжения автостопа каретки, описываемой сейчас. Конечно, было бы неразумно подавать сетевое напряжение на переключатель, установленный там, где на него может попасть стружка и охлаждающая жидкость.

Конечно, было бы неразумно подавать сетевое напряжение на переключатель, установленный там, где на него может попасть стружка и охлаждающая жидкость.

4. Модификации должны позволять использовать токарный станок для обычных операций с ручным управлением (включая использование полугаек для нарезания резьбы) без необходимости отсоединять или изменять что-либо для перехода.

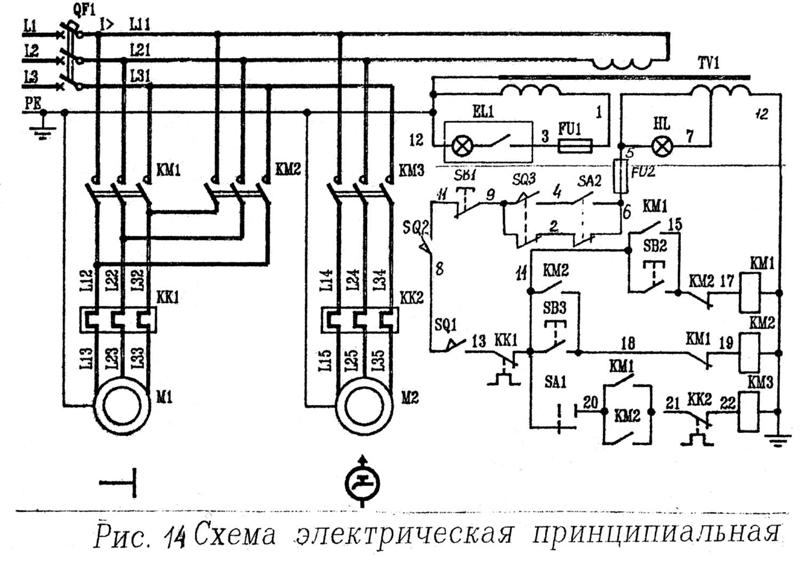

Вот блок-схема стандартной заводской установки. «Реле безопасности» — это реле, встроенное производителем, которое отключает питание при нажатии переключателя прямого/обратного хода или всякий раз, когда прерывается питание переменного тока.

Модификаций:

RL2 и его шунтирующий диод гарантируют, что двигатель может быть перезапущен только в обратном направлении после того, как концевой выключатель остановил каретку. Но RL2 переключает линию постоянного тока. Хотя небольшие реле подходят для переключения сети переменного тока и низкого постоянного напряжения, они подвержены дуговому разряду и быстрому выходу из строя, если используются для переключения постоянного напряжения порядка, используемого для питания двигателя токарного станка — 180 В или 90 В, в зависимости от вашей страны. Одной из функций вспомогательного контроллера является обеспечение того, чтобы RL2 работал только тогда, когда линия постоянного тока обесточена.

Одной из функций вспомогательного контроллера является обеспечение того, чтобы RL2 работал только тогда, когда линия постоянного тока обесточена.

Полная последовательность событий выглядит следующим образом:

1. При резке каретка движется к передней бабке, в конце концов размыкая концевой выключатель. Это запускает схемы синхронизации во вспомогательном контроллере. Один таймер сразу посылает импульс 12В длительностью около секунды на катушку нормально замкнутого реле RL1 в сети переменного тока.

2. Импульс открывает RL1, отключая подачу питания переменного тока на контроллер токарного станка. Это приводит к:

(a) остановке двигателя, шпинделя, ходового винта и каретки и

(b) предохранительное реле, встроенное в контроллер токарного станка, размыкается. Это оставляет контроллер токарного станка и подачу постоянного тока на двигатель электрически обесточенными, так что двигатель не может перезапуститься, когда RL1 снова замыкается в конце односекундного импульса.

3. Еще через 2 или 3 секунды вторая схема синхронизации посылает непрерывный сигнал 12 В на RL2 в питании двигателя постоянного тока. RL2 открывается. Как только что было сказано, питание двигателя постоянного тока обесточено, поэтому искрение не может возникнуть.

4. Оператор видит, что шпиндель и каретка остановились в конце реза, поэтому следует отвести каретку назад, чтобы подготовиться к следующему резу. Регулятор скорости возвращается к нулю, а переключатель прямого/обратного хода переключается в положение обратного хода. Эти действия приводят к замыканию предохранительного реле.

5. Хотя реле безопасности теперь замкнуто, RL2 в цепи постоянного тока остается разомкнутым, поскольку каретка все еще удерживает концевой выключатель в открытом положении. Однако силовой диод позволяет току шунтировать RL2 только в одном направлении — в том, который будет вращать главный двигатель в обратном направлении — при опережении регулятора скорости. Если оператор непреднамеренно оставил двигатель включенным в положение «Вперед», диод и разомкнутые контакты реле RL2 блокируют подачу постоянного тока на двигатель.

6. Если и только если оператор выбрал реверс, двигатель запускается, и каретка отходит от концевого выключателя, который снова открывает и останавливает второй таймер на вспомогательном контроллере. Катушка RL2 обесточивается и ее контакты замыкаются. Прямое падение напряжения на диоде составляет всего около 1 вольта, и реле легко справится с этим.

7. Каретка продолжает двигаться назад до тех пор, пока инструмент не выйдет из зоны завершения работы, после чего оператор останавливает двигатель, увеличивает глубину резания, переключается в режим «Вперед» и перезапускает двигатель для следующего прохода.

Диод на реле постоянного тока RL2 должен выдерживать полный ток двигателя. Я использовал силовой диод 600PIV 6A. Это оказалось удовлетворительным в эксплуатации.

На принципиальной схеме показан вспомогательный контроллер, состоящий из Tr1 и Tr2 и связанных с ними компонентов, включая RL1 и RL2. Показаны только катушки реле, которые активируют контакты реле в высоковольтных линиях переменного и постоянного тока, показанных на предыдущей схеме. Также показан низковольтный ШИМ-регулятор скорости и реверсивный переключатель SW1 для двигателей ходового винта и поперечных салазок M1 и M2. Поворотный переключатель (4-полюсный, 3-позиционный) выбирает требуемую функцию — вспомогательный контроллер для нарезания резьбы, двигателя ходового винта или двигателя поперечного салазка, а также приводит в действие концевой выключатель для первых двух из этих функций. Показана схема поворотного переключателя. Как видно на фотографии в заголовке, он помечен как MM (главный двигатель), LS (двигатель ходового винта) и CS (двигатель поперечного скольжения).

Также показан низковольтный ШИМ-регулятор скорости и реверсивный переключатель SW1 для двигателей ходового винта и поперечных салазок M1 и M2. Поворотный переключатель (4-полюсный, 3-позиционный) выбирает требуемую функцию — вспомогательный контроллер для нарезания резьбы, двигателя ходового винта или двигателя поперечного салазка, а также приводит в действие концевой выключатель для первых двух из этих функций. Показана схема поворотного переключателя. Как видно на фотографии в заголовке, он помечен как MM (главный двигатель), LS (двигатель ходового винта) и CS (двигатель поперечного скольжения).

Вспомогательный контроллер работает следующим образом: когда концевой выключатель размыкается, напряжение в точке F мгновенно возрастает, включая транзистор Tr1, который посылает импульс через C2 в реле RL1, вызывая размыкание контактов. Импульс длится около 1 секунды (в течение которого предохранительное реле размыкается), а затем RL1 замыкается. Тем временем C1 заряжается, и напряжения на C1 становится достаточно, чтобы открыть транзистор Tr2. Затем RL2 открывается и остается открытым до замыкания концевого выключателя. Задержка перед срабатыванием RL2 составляет 2-3 секунды.

Затем RL2 открывается и остается открытым до замыкания концевого выключателя. Задержка перед срабатыванием RL2 составляет 2-3 секунды.

Схема состоит из двух частей. Поворотный функциональный переключатель (MM, LS или CS) вместе с переключателем прямого/обратного хода и регулятором скорости двигателей поперечных салазок и ходового винта смонтированы в небольшом корпусе из АБС-пластика. Эта коробка, показанная на заглавной фотографии, установлена на передней части электронной крышки токарного станка. Функциональный переключатель позволяет выбирать между управлением двигателем поперечного суппорта (CS), двигателем ходового винта (LS) или основным двигателем токарного станка. Схема управления реле и сами реле смонтированы во втором корпусе в задней части станка за крышкой переключения передач. Все линии высокого напряжения входят в эту коробку снизу через кабельные вводы, а линии низкого напряжения — через отверстия с втулками. Я использовал коробку из АБС-пластика, поэтому не требовалось заземления, кроме крепежных винтов, но если использовалась металлическая коробка, ее необходимо было бы заземлить.