Электроды по нержавейке какие лучше: Какими электродами варить нержавейку? | Статьи о сварке от МЭЗ

Содержание

Какими электродами варить нержавейку? | Статьи о сварке от МЭЗ

21.04

2020

Нержавеющая сталь – сплавы особого рода. Они содержат повышенное количество легирующих элементов (хрома, молибдена, никеля и других – в зависимости от марки), что придает материалу специальные свойства. Первое и общее – высокая стойкость к коррозии. Второе – жаростойкость, антикоррозийная устойчивость в условиях высоких температур и агрессивных сред. Третье – жаропрочность, способность сохранять свои механические свойства при очень высоких температурах. Поэтому такие стали требуют при сварке ММА применения специальных материалов. Чем это обусловлено и какие электроды по нержавейке используются в таких случаях – об этом речь далее.

Особенности нержавеющих сталей

Значительное количество никеля или хрома задает материалу ключевые характеристики – в зависимости от назначения. Небольшие процентные доли титана, марганца, магния и других металлов позволяют улучшить их технологические показатели. Однако в целом для всей нержавейки характерна плохая свариваемость. Факторы, которые ее обуславливают:

Однако в целом для всей нержавейки характерна плохая свариваемость. Факторы, которые ее обуславливают:

- Низкая (в сравнении с углеродистыми сталями меньше в 2 раза) теплопроводность. Из-за этого проплавление металла происходит гораздо быстрее, поэтому силу тока следует уменьшать на 15–20%.

- Коэффициент расширения выше, чем у других сталей. В процессе сварки происходит растягивание металла, при остывании – стягивание. Если свариваются разнородные стали, второй металл с меньшим аналогичным коэффициентом оставляет микротрещины в зоне соединения.

- Появление межкристаллитной коррозии – в случае, если нержавейка нагревается до температуры 500°С и выше. Это резко снижает антикоррозионные качества металла.

Все перечисленные факторы обуславливают то, что ММА сварка по нержавейке выполняется только специальными электродами с обмазкой основного типа при точно подобранном сварочном режиме. Обычные стержни с обмазкой используются только в крайних случаях и исключительно в быту – для изделий, рассчитанных на минимальные нагрузки.

Каким током варить при ММА?

Для работ может быть использован как переменный (трансформаторный), так и постоянный (инверторный) ток, в зависимости от условий работ, наличия оборудования, выбора электродов.

- На постоянном токе. Оптимальный вариант, поскольку инвертор позволяет в точности подобрать все параметры для качественной сварки. Количество разбрыгиваемого металла – минимально. Получают ровный прочный шов. Минус – высокая стоимость оборудования.

- На переменном токе. Преимущество – гораздо меньшая цена сварочной техники. Опытный сварщик получает не менее качественный шов. Однако объем разбрызгиваемого металла, как правило, больше. Несколько выше и расход используемых электродов.

Оба варианта сегодня повсеместно используются в промышленном масштабе. В зависимости от способа выбирают те или иные специальные электроды.

Какими электродами варить нержавейку инвертором?

Сварка изделий выполняется постоянным током обратной полярности. Наиболее часто используемые электропроводники:

Наиболее часто используемые электропроводники:

- ЦЛ-11 – универсальная, повсеместно используемая марка. Хорошо подходит для сталей 12Х18Н9Т, 08Х18Н12Т, 12Х18Н10Т, 08Х18Н12Б и других. Позволяет получить очень стойкий к межкристаллитной коррозии шов.

- НЖ-13 – хорошо варит по сталям с высоким содержанием не только хрома или никеля, но и молибдена. Один из лучших вариантов для соединения деталей (труб и т. д.) из пищевой нержавейки.

Также для ручной дуговой сварки инвертором используются марки: ОЗЛ-17У (для сталей, рассчитанных на работу в условиях высокоагрессивных сред), НИИ-48Г, ЗИО-8 (для жаростойких сталей).

Сварка нержавейки переменным током

Качественный сварной шов можно получить и с использованием трансформаторов. Наиболее востребованные марки электродов в этом случае:

- ОЗЛ-14;

- ОЗЛ-14А;

- Н-48;

- ЦТ-50;

- ЭА-400;

- ЛЭЗ-8;

- АНВ-36.

Среди зарубежных аналогов широко используется продукция ESAB, марки: ОК 61.

30 (возможна работа с деталями разной толщины), ОК 63.20 (позволяют варить тонкостенные трубы).

Как приварить нержавейку к нержавейке электродом

Расскажем, как приварить нержавейку к металлу электродом на примере инверторной сварки. Для начала на аппарате задаются нужные параметры – толщина детали, диаметр стержня, сила тока. В соответствующем порядке это:

- 1,5 мм – d 2 мм – 40–60 А;

- 3 мм – d 3 мм – 75–85 А;

- 4 мм – d 3 мм – 90–100 А;

- 6 мм – d 4 мм – 140–150 А.

Далее порядок действий таков:

- поверхность соединения на детали обязательно зачищается металлической щеткой;

- для лучшего проплавления (при толщине от 4 мм) напильником или болгаркой разделываются кромки;

- при соединении тонкостенных изделий (до 2 мм) предварительно выполняются прихватки;

- при большой (от 7 мм) толщине зона соединения предварительно прогревается до 150 ⁰C;

- путем легкого дотрагивания до металла активируется электрод и поджигается дуга;

- металл сваривается на короткой дуге;

- по завершении сварки делается «замок» во избежание появления свищей и трещин;

- изделие должно остыть (не менее 5 минут).

Затем молотком (путем легкого постукивания) удаляется оставшаяся шлаковая корка. Также возможна зачистка железной щеткой.

Какими электродами варить нержавейку с черным металлом

У нержавеющих и черных сталей, а также чугуна разная структура металла, разный коэффициент расширения, что требует при сварке соблюдения ряда условий. Следует учитывать их свариваемость – способность образовывать качественные неразъемные соединения в принципе. Необходимо знать и химический состав металлов. От этого зависит выбор сварочных материалов.

Как правило, для сварки используются электроды из высоколегированных сталей:

- ОЗЛ-25Б – для соединения черных металлов и жаропрочных сталей;

- НИАТ-5 – для аустенитных сталей;

- ЦТ-28 – для соединения с черным металлом сталей с большой долей никеля.

В случае, если опознать химический состав не представляется возможным, могут быть использованы электроды ОЗЛ-312. В данном случае ММА – лишь один из способов соединения таких металлов. Также широко используются неплавящиеся вольфрамовые стержни и сварка в газовой (аргоновой) среде.

Также широко используются неплавящиеся вольфрамовые стержни и сварка в газовой (аргоновой) среде.

Электроды по нержавейке производства МЭЗ

Широкий ассортимент электродов по нержавейке выпускает наш Магнитогорский электродный завод. По доступным ценам вы можете купить на сайте материалы для ММА-сварки по нержавеющим сталям. Стоимость определяется маркой изделий и материалом покрытия. В ассортименте – сварочные материалы для коррозионностойких (в том числе жаропрочных и жаростойких) сталей и сплавов, высокое качество которых подтверждено сертификатами.

Возможно, вас заинтересует

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4. 5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ОЗЛ-8 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

МЭЗЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4. 5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(5 кг)

ОЗЛ-36

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

ЭА-400/10У (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4. 5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

ЭА-400/10T (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(5 кг)

Ø

5

(5 кг)

Ø

5

(1 кг)

НИАТ-1

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИ-13/НЖ/12Х13

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4. 5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

МЭЗНЖ-13 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ОЗЛ-6 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ОЗЛ-8 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4. 5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Показать еще

Электроды по нержавейке: маркировка и особенности сварки

Содержание

- Особенности сварочных электродов

- Что лучше: переменный или постоянный ток

- Электроды постоянного тока по нержавейке

- ЦЛ-11

- НЖ-13

- ОЗЛ-17У

- ЗИО-8

- Электроды переменного тока

- ОЗЛ-14

- ЦТ-50

- ОЗЛ-14А

- АНВ-36

- Лучшие электроды для сварки – как определиться

При изготовлении металлоконструкций, эксплуатируемых под открытым небом, используется нержавеющая сталь. Для соединения деталей используются болты, гайки или контактная сварка. От корректности подбора марки электродов по нержавейке зависит прочность стыка элементов конструкции.

Для соединения деталей используются болты, гайки или контактная сварка. От корректности подбора марки электродов по нержавейке зависит прочность стыка элементов конструкции.

Особенности сварочных электродов

При сварке нержавеющих сталей учитываются факторы:

- Пониженная теплопроводность нержавейки приводит к локальным перегревам. Для сокращения тепловых нагрузок необходимо уменьшение силы тока и напряжения. Одновременно из-за повышенного сопротивления происходит нагрев стержня сварочного электрода.

- Между сопрягаемыми деталями необходимо поддерживать зазор с увеличенной шириной, который заполняется металлом от расплавленного электрода. При нарушении технологии в теле шва образуются трещины, которые снижают прочность соединения.

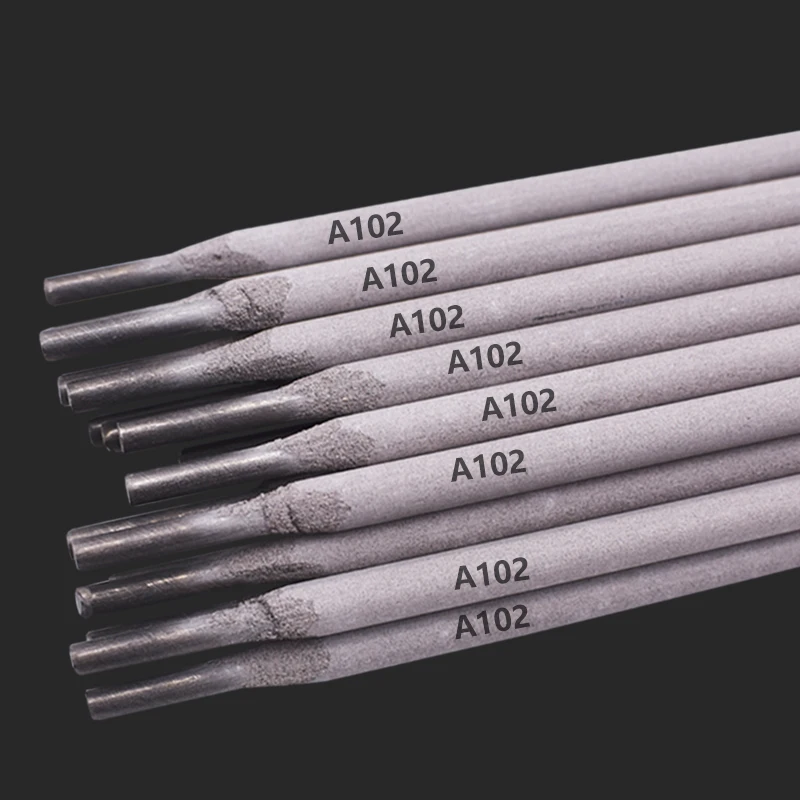

Тело электрода изготовлено из тугоплавкого сплава на основе вольфрама, сверху нанесен слой флюса, который защищает сварной шов от негативного воздействия атмосферы. Возможно использование сварочных полуавтоматов, которые подают в линию стыка вольфрамовую проволоку.

В рабочую зону подводится инертный газ, обеспечивающий повышение прочности соединения. Примером является аргонодуговая сварка (АДС или ADS PC), обеспечивающая получение гладких швов без каверн или трещин.

Что лучше: переменный или постоянный ток

При использовании трансформаторов с выпрямителем сокращается разбрызгивание металла из зоны шва, что улучшает заполнение зазора. Дополнительным преимуществом является хороший внешний вид стыка и отсутствие в теле шва пустот и непроваренных участков. Качество соединения зависит от того, какие электроды для нержавейки выбраны для работы. Технология ограничивается высокой стоимостью оборудования, в котором требуется использование выпрямительных блоков, рассчитанных на большую силу тока.

Для бытового использования лучше подходит аппаратура переменного тока, которая отличается меньшей стоимостью и обеспечивает ускоренную сварку листов нержавеющей стали. Недостатком является пониженная стабильность горения дуги, оператору требуется выдерживать зазор между электродом и поверхностью соединяемых деталей.

Из-за разбрызгивания металла из зоны шва увеличивается расход электродов, в теле стыка возможны зоны непровара.

Электроды постоянного тока по нержавейке

При использовании постоянного тока применяются следующие марки электродов для сварки нержавеющей стали:

- ЦЛ-11;

- НЖ-13;

- ОЗЛ-17У;

- ЗИО-8.

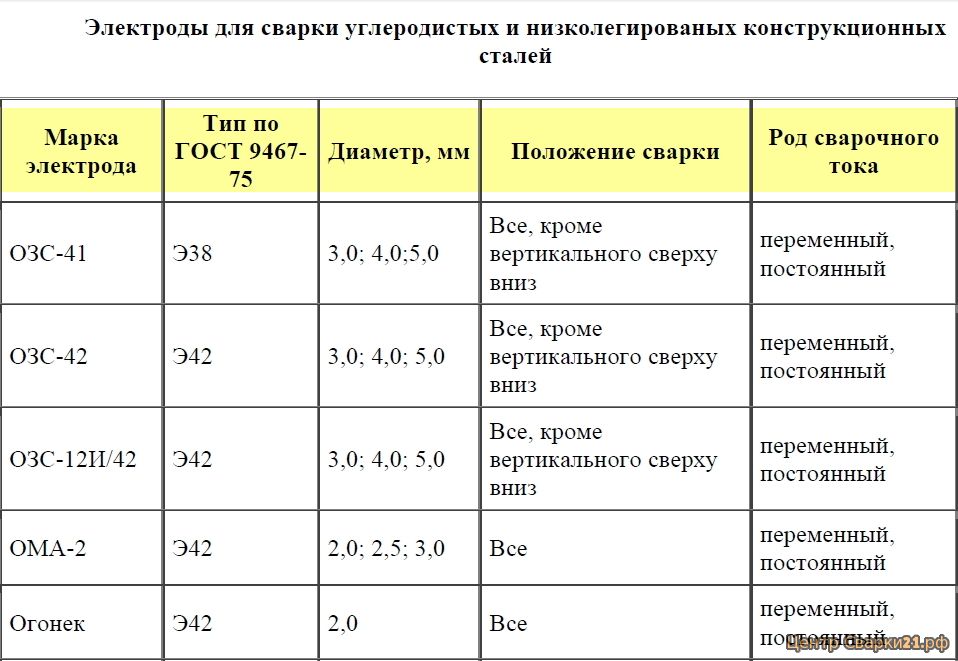

Характеристики расходных материалов приведены в таблице.

| Параметр | ЦЛ-11 | НЖ-13 | ОЗЛ-17У | ЗИО-8 |

| Диаметр, мм | 3,0 | 2,5-5,0 | 3,0 и 4,0 | 3,0-5,0 |

| Длина, мм | 350 | 310-450 | 300 и 330 | 350-450 |

| Температура эксплуатации шва, °С | 450 | 350 | не регламентирована | не регламентирована |

ЦЛ-11

Изделия предназначены для ручной сварки аустенитных сталей, используемых в агрессивной среде с температурой нагрева до 450°С. Элементы могут использоваться в сварочных аппаратах с постоянным и переменным током. Для обеспечения качества шва необходимо прокаливание электродов на протяжении 1 часа при температуре от 350 до 370°С (для удаления повышенной влажности). В состав стержня входят молибден, хром, никель, ниобий и тантал, диаметр элемента с учетом слоя флюса составляет 3 мм.

Элементы могут использоваться в сварочных аппаратах с постоянным и переменным током. Для обеспечения качества шва необходимо прокаливание электродов на протяжении 1 часа при температуре от 350 до 370°С (для удаления повышенной влажности). В состав стержня входят молибден, хром, никель, ниобий и тантал, диаметр элемента с учетом слоя флюса составляет 3 мм.

НЖ-13

Электроды, поставляемые под маркировкой НЖ-13, применяются при изготовлении емкостей для хранения или перевозки пищевых продуктов. В состав стержня входит хром и никель, предусмотрено введение молибдена. Перед началом работ производится прокалка элементов при температуре до 360°С. Промышленность поставляет электроды диаметром от 2,5 до 5,0 мм, которые рассчитаны на рабочий ток от 40 до 180 А. Допускается сварка в любом пространственном положении, шов сохраняет прочность при прогреве до 350°С без риска начала межкристаллитной коррозии.

ОЗЛ-17У

Расходные материалы стандарта ОЗЛ-17У предназначены для соединения листов стали 06ХН28МДТ и 03ХН28МДТ, имеющих толщину до 12 мм. При повышенной толщине необходима двойная разделка кромок. Полученные конструкции могут использоваться в агрессивных кислотных средах с примесью реагентов с содержанием фтора. Допускается сварка в вертикальном и горизонтальном положениях без риска нарушения равномерности шва, электроды разработаны специалистами московской компании “СпецЭлектрод”.

При повышенной толщине необходима двойная разделка кромок. Полученные конструкции могут использоваться в агрессивных кислотных средах с примесью реагентов с содержанием фтора. Допускается сварка в вертикальном и горизонтальном положениях без риска нарушения равномерности шва, электроды разработаны специалистами московской компании “СпецЭлектрод”.

Элементы могут использоваться при изготовлении особо ответственных конструкций, образующиеся в теле шва кратеры удаляются шлифованием. Производители выпускают детали диаметром 3 и 4 мм, которые рассчитаны на максимальный ток до 130 и 160 А соответственно.

Стержень изготовлен из сплава с повышенным содержанием хрома и никеля (49,8% от общего состава), предусмотрено введение молибдена, меди и марганца. Сплав отличается пониженным содержанием углерода, серы и фосфора, негативно влияющих на прочность шва.

ЗИО-8

Электроды предназначены для соединения деталей, изготовленных из жаропрочных сталей 20Х23Н13 или 20Х23Н18 и аналогов. Допускается сварка легированных аустенитных сталей марок 08Х18Н10Т или 12Х18Н10Т и их аналогов. Электроды могут применяться для выполнения вертикальных или потолочных швов, расплавленный металл не вытекает из рабочей зоны. Производители предлагают элементы диаметром 3, 4 и 5 мм, которые поставляются в бумажной упаковке. Перед началом работ необходима прокалка деталей в печах на протяжении 1 часа при нагреве до 330°С.

Допускается сварка легированных аустенитных сталей марок 08Х18Н10Т или 12Х18Н10Т и их аналогов. Электроды могут применяться для выполнения вертикальных или потолочных швов, расплавленный металл не вытекает из рабочей зоны. Производители предлагают элементы диаметром 3, 4 и 5 мм, которые поставляются в бумажной упаковке. Перед началом работ необходима прокалка деталей в печах на протяжении 1 часа при нагреве до 330°С.

Полученные швы отличаются повышенной жаростойкостью и не подвержены межкристаллитной коррозии. В наплавляемом металле присутствует ферритная фаза (до 5% от общего объема). В состав сплава входят хром (до 23,9%), никель (до 12,6%) и марганец. Содержание вредных примесей (фосфора и серы) снижено до 0,020%. При сварке следует учитывать высокий процент выброса материала, для получения 1 кг наплавленного металла необходимо 1,6 кг электродов марки ЗИО-8.

Электроды переменного тока

Для оборудования переменного тока созданы электроды:

- ОЗЛ-14;

- ЦТ-50;

- ОЗЛ-14А;

- АНВ-36.

ОЗЛ-14

Изделия, разработанные компанией “СпецЭлектрод”, предназначены для сварки деталей из хромо-никелевых сталей 08Х18Н10 или 08Х18Н10Т и аналогов. Сформированные швы не отличаются высокой устойчивостью к межкристаллитной коррозии, спецификация допускает использование для сварки переменного и постоянного тока. На внешней поверхности элементов нанесено рутиловое покрытие, предохраняющее расплавленный металл от воздействия атмосферных газов.

Производители выпускают стержни диаметром 3 или 4 мм, которые имеют длину 340 и 360 мм соответственно. Допустимый сварочный ток не превышает 90 А для 3 мм и 140 А для 4 мм изделий. Для удаления следов влаги из внешнего слоя флюса требуется прогрев в печи до температуры 200°С на протяжении 1 часа. Если стержни хранились в сухом помещении (в соответствии с рекомендациями изготовителя), то прокаливание перед применением не требуется.

ЦТ-50

Электроды предназначены для сварки переменным или постоянным током с обратной полярностью, внешняя часть покрыта рутиловым защитным слоем. Применяются для сварки высоколегированных нержавеющих сталей с увеличенной устойчивостью к воздействию кислот и соединений на основе фтора. Допускается сварка в горизонтальном или вертикальном направлениях (кроме движения сверху вниз из-за риска получения неоднородного шва). Перед началом работы рекомендуется прокаливание элементов в печи при температуре 350°С на протяжении 90 минут.

Применяются для сварки высоколегированных нержавеющих сталей с увеличенной устойчивостью к воздействию кислот и соединений на основе фтора. Допускается сварка в горизонтальном или вертикальном направлениях (кроме движения сверху вниз из-за риска получения неоднородного шва). Перед началом работы рекомендуется прокаливание элементов в печи при температуре 350°С на протяжении 90 минут.

Кромки соединяемых элементов предварительно зачищаются, сварка выполняется короткой дугой. В состав металлической части стержня входит до 22% хрома и 10% никеля, содержание фосфора и серы составляет 0,018 и 0,03% соответственно.

Электроды рассчитаны на промышленное применение, для сварки в бытовых или гаражных условиях не используются.

ОЗЛ-14А

Разработанные компанией “СпецЭлектрод” изделия ОЗЛ-14А рассчитаны на использование постоянного тока обратной полярности, но допускается применение переменного тока. Стержни применяются при сварке сталей 08Х18Н10Т, 06Х18Н11 и аналогов. Полученный шов отличается повышенной устойчивостью к возникновению межкристаллитной коррозии при нормальной температуре или при критическом прогреве. Сварка производится в горизонтальном и вертикальном положениях без ограничений по направлению движения электрода.

Полученный шов отличается повышенной устойчивостью к возникновению межкристаллитной коррозии при нормальной температуре или при критическом прогреве. Сварка производится в горизонтальном и вертикальном положениях без ограничений по направлению движения электрода.

Стержни имеют диаметр от 3 до 5 мм при длине от 300 до 350 мм, допустимый ток от 40 А до 170 А (указывается на картонной упаковке, зависит от размеров изделия). Швы, выполненные с помощью электродов ОЗЛ-14А, не разрушаются при нагреве конструкции из нержавеющей стали до температуры 650°С. Перед сваркой рекомендуется прокалить стержни на протяжении 60 минут при нагреве до 320°С.

АНВ-36

Электроды марки АНВ-36 предназначены для сварки устойчивых к коррозии аустенитных сталей, которые эксплуатируются в среде без агрессивных веществ при температуре до 500°С. Швы отличаются повышенной хладостойкостью. В сплаве содержится до 20% хрома и до 12% никеля, присутствует молибден (до 3%) и вводится ниобий (от 0,7 до 1,3%). Допускается сварка в вертикальном направлении при любом направлении движения электрода.

Допускается сварка в вертикальном направлении при любом направлении движения электрода.

Детали из нержавейки проходят предварительную механическую обработку, позволяющую зачистить сопрягаемые кромки. Для удаления следов влаги из обмазки необходимо прогреть стержни в электрической печи на протяжении 60 минут при нагреве до 200°С. Выпускаются электроды диаметром 3 или 4 мм (длина 300 и 400 мм).

Лучшие электроды для сварки – как определиться

При подборе электродов для сварки легированных сталей, не подверженных коррозии, необходимо учитывать температуру эксплуатации и марку материала, из которого изготовлена конструкция. Одновременно следует узнать тип оборудования, которое используется для соединения деталей. На основе полученных данных приобретаются элементы для выполнения сварочных работ. На упаковке указывается марка и размеры деталей, а также приводится информация о типе полярности и стандарте напряжения, на которое рассчитан электрод.

На основе полученных данных приобретаются элементы для выполнения сварочных работ. На упаковке указывается марка и размеры деталей, а также приводится информация о типе полярности и стандарте напряжения, на которое рассчитан электрод.

Существуют комбинированные электроды, которые могут использоваться при постоянном или переменном сварочном токе. Примером таких деталей является ЛЭЗ 8 с рутиловым защитным покрытием. Элементы используются для соединения стальных листов, полученная конструкция не отличается высокой устойчивостью к межкристаллитной коррозии. В состав сплава для стержня входят хром и никель (до 31,5% от массы). При сварке не допускается движение по вертикали вниз, до 45% металла из стержня разбрызгивается или испаряется под воздействием высоких температур.

Электроды для сварки нержавейки маркировка

https://vtmstol.ru/blog/elektrodyi-dlya-svarki-nerzhavejki

26.11.2019

Сохранить статью:

Нержавеющая сталь относится к числу наиболее востребованных материалов из-за полной инертности по отношению к влаге. Материал не подвержен коррозии, что значительно расширяет сферу его применения. В дополнение к этом – отличные эстетические характеристики, не требующие дополнительного декора или окрашивания. Недостатком металла является его плохая свариваемость. Соединить две заготовки можно только при помощи специальных электродов для сварки нержавеющей стали.

Материал не подвержен коррозии, что значительно расширяет сферу его применения. В дополнение к этом – отличные эстетические характеристики, не требующие дополнительного декора или окрашивания. Недостатком металла является его плохая свариваемость. Соединить две заготовки можно только при помощи специальных электродов для сварки нержавеющей стали.

При этом необходимо учитывать ряд особенностей, которые проявляются в процессе сваривания двух заготовок из нержавейки:

- Материал обладает меньшей теплопроводностью по сравнению с другими марками стали. По этой причине нужно дольше греть зону сварки или же прибегнуть к другому приему, увеличив силу тока.

- Между толстыми заготовками из нержавеющей стали зазор должен быть больше, чем в случае соединения металлов других марок. Так удается сократить до минимума количество трещин, которые появляются в результате термического воздействия.

- Нержавейка обладает сильным коэффициентом сопротивления. Во время сварки ее поверхность сильно нагревается.

Поэтому следует использовать только специальные электроды.

Поэтому следует использовать только специальные электроды.

СОДЕРЖАНИЕ

- Технология сварки нержавеющей стали

- Марки электродов по нержавейке

- Электроды ОЗЛ-6

- Электроды ЦЛ-11

- Электроды НЖ-13

- Другие популярные марки электродов для нержавеющей стали

- Советы и рекомендации по сварке нержавейки

Технология сварки нержавеющей стали

Специалисты выделяют три основных момента, на которые следует обратить внимание начинающим сварщикам:

- Сварка деталей с толщиной стенок до 1,5 миллиметра выполняется в инертной среде. Требуются вольфрамовые неплавящиеся электроды. Способ сваривания может быть любым: мануальным, автоматическим или полуавтоматическим.

- Заготовки со стенками 1,5-3 мм соединяются с использованием электродуговой сварки.

- Сварка металла с толщиной от 3 мм выполняется с использованием электродуговой сварки со струйным переносом металла от электрода к наплавляемой поверхности.

Максимум внимание необходимо уделить операциям с аргонной сваркой. Нельзя допускать попадания вольфрама в расплав. В этом случае будут резко уменьшены прочностные характеристики сварочного шва. Чтобы избежать подобного, необходимо разжигать дугу бесконтактным методом или же на отдельной графитовой пластине. И только после этого можно перенести сварочный процесс на свариваемые поверхности из нержавеющей стали.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Марки электродов по нержавейке

Ассортимент электродов для сварки нержавеющей стали включает большое количество марок продукции. Но наибольшей популярностью пользуются три – ЦЛ-11, ОЗЛ-6 и НЖ-13.

Электроды ОЗЛ-6

Расходные материалы данной марки применяются в случаях, когда изготовленная конструкция будет эксплуатироваться в условиях с высокой температурой: до 1000 градусов Цельсия включительно. Для проведения работ необходим постоянный ток. Основные преимущества электродов:

Для проведения работ необходим постоянный ток. Основные преимущества электродов:

- высокая прочность сварочного шва;

- отличная ударная вязкость;

- пластичность соединения;

- внутри не происходят коррозийные процессы;

- нет брызг при сварке;

- ровный и аккуратный шов.

Электроды ЦЛ-11

Электроды предназначены для работы с металлами, которые характеризуются большим содержанием никеля и хрома. Именно эти два компонента определяют уровень устойчивости сплава к коррозии. Требования к сварочному шву данных металлов достаточно жесткие. Работы выполняются при температуре расплава +450 градусов Цельсия от источника постоянного тока. Обмазка электрода представляет смесь карбоната и фтористых компонентов. Преимущества электродов идентичны расходным материалам марки ОЗЛ-6.

Читайте также: Сварочные электроды ЦЛ-11

Электроды НЖ-13

Электроды применяются в сварке заготовок из пищевой нержавеющей стали. Как показывает практика, расходные материалы с маркировкой НЖ-13 отлично справляются с задачами соединения металлов, содержащих не только никель и хром, но и молибден.

Как показывает практика, расходные материалы с маркировкой НЖ-13 отлично справляются с задачами соединения металлов, содержащих не только никель и хром, но и молибден.

Другие популярные марки электродов для нержавеющей стали

- ЗИО-8. Используются в производстве конструкций из жаростойкой нержавейки. Электроды с основной обмазкой предназначены для работы в сети постоянного тока с обратной полярностью. Допускается любой способ формирования шва: горизонтальный, вертикальный, нижний или верхний;

- ЭФ400/10У. предназначены для работы с нержавеющей сталью аустенитного класса. Готовые конструкций из такого материала предназначены для эксплуатации в условиях агрессивной среды с температурой до +350 градусов Цельсия;

- НИИ-48Г. Универсальный расходник с основным покрытием, который отлично зарекомендовал себя в работе с низколегированной и специальной сталью. Допускается любое положение электрода. Необходим источник постоянного тока, подключение – с обратно полярностью;

- ОЛЗ-17У.

специально разработан для ручной дуговой сварки нержавеющего металла, который без проблем будет контактировать с фосфорной и серной кислотой. При сварке допускается любое положение, кроме вертикального сверху вниз. Необходим постоянный ток, полярность – обратная. Важно обеспечить исключительную чистоту соединяемых кромок;

специально разработан для ручной дуговой сварки нержавеющего металла, который без проблем будет контактировать с фосфорной и серной кислотой. При сварке допускается любое положение, кроме вертикального сверху вниз. Необходим постоянный ток, полярность – обратная. Важно обеспечить исключительную чистоту соединяемых кромок; - ЭА. Очень широкий модельный ряд электродов. Рекомендованы для использования в сборке конструкций из высоколегированной стали, для которых важна прочность. По окончанию сварочного процесса не требуется финальная обработка шва.

Среди мастеров своего дела популярны электроды, производимые шведской компанией ESAB:

- ОК 61.30. Универсальный расходный материал с небольшим содержанием углерода. Обладают рудно-кислой обмазкой; легким розжигом, формируют ровный приятный шов. Работают от сети переменного или постоянного тока с прямой полярностью. Относительно поверхности можно размещать в любом положении, за исключением вертикального по направлению сверху вниз;

- ОК 61.

35. Предназначены для создания конструкций с особыми условиями эксплуатации: от -165 до 400 градусов Цельсия. Нередко используются при строительстве трубопроводов для теплотрасс и другого предназначения. Предназначены для подключения к сети постоянного тока с прямой полярностью. Основная обмазка;

35. Предназначены для создания конструкций с особыми условиями эксплуатации: от -165 до 400 градусов Цельсия. Нередко используются при строительстве трубопроводов для теплотрасс и другого предназначения. Предназначены для подключения к сети постоянного тока с прямой полярностью. Основная обмазка; - ОК 67.45. Имеет двойное предназначение: для работы с нержавейкой и наплавки материалов с ограниченной свариваемостью. Накладывается на шов только как первый слой. После этого наплавляются износостойкие сплавы и металлы. Шов легко обрабатывается, выдерживает высокие температуры и легко переносит трение;

- ОК 63.30. Универсальный продукт, который показывает отличные результаты при сварке любых марок нержавеющей стали.

Следует учесть, что все перечисленный выше марки электродов для сварки нержавейки перед использованием следует прокаливать. Температурный режим свой для каждого продукта.

Температурный режим свой для каждого продукта.

Читайте также: Маркировка электродов для ручной дуговой сварки

Советы и рекомендации по сварке нержавейки

Профессионалы делятся опытом. Их советы помогут новичкам избежать вовсе необязательных ошибок:

- Когда при сварке металла температура достигает 500 и больше градусов, то существует вероятность образования кристаллизационных трещин. Из-за это прочность и надежность соединения сильно пострадает.

- Пластичность металлической заготовки снижается при сваривании в температурном диапазоне от 350 до 500 градусов Цельсия. Материал становится более хрупким.

- Качество сварного шва будет намного лучше, если заготовки предварительно нагреть до 1200 градусов и дать остынуть естественным путем. По времени это займет около трех часов.

- Идеально, если получается соединить заготовки быстро. Перегрев отрицательно влияет на сам металл и стык. В случаях, когда нужно положить несколько слоев, рекомендуется после каждого этапа дать заготовкам остыть до 100С и только после этого наплавлять следующий слой.

- В случаях, когда для выравнивания заготовок применяются «прихватки», то желательно расстояние между ними делать небольшим, а сами «прихваты» — длинными.

Электроды для сварки нержавейки

Оцените, пожалуйста, статью

12345

Всего оценок: 12, Средняя: 3

Может быть интересно

Все статьи

Сварка нержавеющая сталь правая

Хотя идеального процесса сварки нержавеющей стали не существует, учет некоторых ключевых соображений при выборе процесса и присадочного металла может помочь обеспечить успех и экономию средств.

Нержавеющая сталь продолжает набирать популярность в обрабатывающей промышленности, в основном благодаря своей коррозионной стойкости, прочности и ударной вязкости. Однако по сравнению с мягкой сталью этот материал создает некоторые трудности при сварке, особенно для менее опытных сварщиков. Нержавеющая сталь может быть в три-пять раз дороже мягкой стали; любая ошибка при сварке может увеличить общие затраты на доработку.

Нержавеющая сталь может быть в три-пять раз дороже мягкой стали; любая ошибка при сварке может увеличить общие затраты на доработку.

Ключевым моментом является выбор правильного процесса сварки. У каждого варианта есть компромисс, и ни один процесс не дает идеального решения. Чтобы определить наилучший вариант, производители должны учитывать первоначальную стоимость и характеристики присадочного металла, требуемую производительность, сложность оборудования и набор навыков оператора.

Преимущества и проблемы

Нержавеющая сталь устойчива к коррозии и сохраняет прочность при экстремально высоких и низких рабочих температурах, что объясняет ее популярность в трубопроводной и нефтехимической промышленности. Нержавеющая сталь также имеет низкую восприимчивость к росту бактерий на своей поверхности, что делает ее хорошо подходящей для приготовления пищи и медицинского оборудования. Его многочисленные преимущества теперь используются волной крафтовых пивоварен, возникающих по всей территории США, и этот материал становится все более популярным в железнодорожной и автомобильной промышленности для цистерн, предназначенных для перевозки агрессивных химикатов.

Обычные нержавеющие стали бывают хромоникелевыми (аустенитные, или серия 300) или прямыми хромовыми (мартенситные и ферритные, или серии 400). По сравнению с хромоникелевой нержавеющей сталью, прямые сорта хромистой нержавеющей стали и углеродистая сталь имеют одинаково низкие коэффициенты линейного расширения, которые определяют, как материалы расширяются и сжимаются под воздействием температуры и давления. Чистые сорта хрома также имеют более низкую температуру плавления, чем углеродистая сталь, но более высокую температуру плавления, чем хромоникелевая нержавеющая сталь. Тем не менее, по сравнению с углеродистой сталью, как прямые хромовые, так и хромоникелевые марки имеют высокое электрическое сопротивление и низкую теплопроводность.

Поскольку некоторые производители стремятся расширить свои возможности, участие в проектах по сварке нержавеющей стали может помочь повысить их конкурентоспособность. Учет двух ключевых факторов может помочь производителям достичь наилучших результатов.

Во-первых, содержание сплава в нержавеющей стали делает ее лучшим теплоизолятором, чем углеродистая сталь. Тепло от дуги не так легко распространяется по материалу и концентрируется в сварочной ванне. Это может привести к деформации, прогоранию и окислению. Выбор правильного процесса сварки и присадочного металла может помочь контролировать подводимое тепло.

Во-вторых, нержавеющая сталь склонна к обесцвечиванию. Такое обесцвечивание, известное как засахаривание, указывает на то, что часть хрома удалена из материала, что делает его более восприимчивым к коррозии. При сварке труб из нержавеющей стали шугаринг не допускается по эстетическим или качественным причинам, и в любом случае это может привести к дорогостоящим доработкам. Опять же, нержавеющая сталь и присадочные металлы, используемые для ее сварки, обычно дороже, чем углеродистая сталь.

В дополнение к навыкам сварщика и доступности оборудования приоритеты применения — например, стоимость, производительность и внешний вид валика — влияют на то, какой процесс сварки нержавеющей стали в конечном итоге выбирают изготовители.

Дуговая сварка металлическим электродом в среде защитного газа

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) использует простое портативное оборудование, поэтому его часто выбирают для технического обслуживания и ремонта. Но SMAW, или сварка электродами, менее производительна, чем другие процессы, и может привести к образованию большого количества брызг, что увеличивает время и затраты на очистку.

Для производителей, которые раньше не сваривали нержавеющую сталь, SMAW является хорошей отправной точкой. Он не использует защитный газ, поэтому, чтобы начать сварку, сварщику нужен только источник питания с поддержкой SMAW и электрод SMAW из нержавеющей стали.

По сравнению с углеродистой сталью нержавеющая сталь — как хромированная (мартенситная и ферритная), так и никель-хромовая (аустенитная) — имеет большее электрическое сопротивление и меньшую теплопроводность.

Стоимость за фунт этих электродов находится на среднем уровне — ниже, чем у порошковой или металлопорошковой проволоки для дуговой сварки, и немного выше, чем у сплошной проволоки. Производители могут приобретать электроды SMAW в небольших количествах, например, в упаковках по 6 или 8 фунтов, что полезно для небольших работ и может снизить затраты. Тем не менее, производителям необходимо учитывать потери в остатках SMAW и удаление шлака, чтобы определить, делают ли низкие затраты на электроды процесса экономически эффективным в целом.

Производители могут приобретать электроды SMAW в небольших количествах, например, в упаковках по 6 или 8 фунтов, что полезно для небольших работ и может снизить затраты. Тем не менее, производителям необходимо учитывать потери в остатках SMAW и удаление шлака, чтобы определить, делают ли низкие затраты на электроды процесса экономически эффективным в целом.

Электрод 309 или 312 SMAW является хорошим выбором для электродуговой сварки нержавеющей стали, особенно при техническом обслуживании или ремонте. Он обладает высокой устойчивостью к растрескиванию и хорошей прочностью и, как правило, может соединять нержавеющую сталь, уже находящуюся в эксплуатации, даже если конкретная марка материала неизвестна.

Дуговая сварка металлическим газом и дуговая сварка с флюсовой проволокой

Когда производительность является приоритетом для сварки нержавеющей стали, процессы подачи проволоки обеспечивают эффективность и хороший внешний вид валика. Достижения в области оборудования и присадочного металла упростили использование этих процессов даже для тех, кто плохо знаком со сваркой нержавеющей стали.

Многие производители выполняют дуговую сварку в среде защитного газа (GMAW) нержавеющей стали сплошной проволокой. GMAW имеет умеренную сложность оборудования и требования к навыкам оператора, а для сварки нержавеющей стали его можно использовать в импульсном режиме или в режиме струйного переноса.

Стоимость за фунт сплошной проволоки меньше, чем у других вариантов, но защитный газ требует дополнительных расходов. Использование смеси защитного газа на основе аргона, такой как 98% аргона/2% CO2 или смесь аргона/гелия, помогает уменьшить разбрызгивание.

Дуговая сварка с флюсовой проволокой (FCAW) может быть более производительной, чем GMAW, но при этом образуются шлак и брызги, что увеличивает время и затраты на очистку. FCAW также имеет самую высокую стоимость за фунт нержавеющих присадочных металлов, поскольку легирующие элементы флюса более дороги в производстве.

Однако многие проволоки FCAW работают на обычных смесях защитного газа, таких как аргон/CO2 или 100-процентный CO2. Изготовителю, плохо знакомому со сваркой нержавеющей стали, вероятно, не потребуется вкладывать средства в другой тип газа или систему подачи.

Изготовителю, плохо знакомому со сваркой нержавеющей стали, вероятно, не потребуется вкладывать средства в другой тип газа или систему подачи.

Дуговая сварка металлическим сердечником, как с импульсным, так и со стандартным распылением, обеспечивает высокую скорость перемещения, что приводит к меньшему выделению тепла в сварной шов. Это помогает предотвратить деформацию и деформацию при сварке нержавеющей стали.

Хотя при сварке металлическим сердечником образуется меньше брызг, чем при других формах сварки проволокой, цена за фунт присадочного металла из нержавеющей стали является самой высокой. Выбирая этот присадочный материал и процесс, производители должны взвесить первоначальные затраты с повышением производительности и потенциальным сокращением переделок и очистки.

Дуговая сварка под флюсом

Многие производители используют системы дуговой сварки под флюсом (SAW) для сварки углеродистой стали, но SAW также предлагает значительные преимущества для нержавеющей стали, включая более высокую производительность и чрезвычайно низкий уровень разбрызгивания, что помогает сэкономить время и деньги на уборка. SAW хорошо подходит для толстых материалов и больших объектов, таких как резервуары для хранения или сжиженного природного газа. Хотя он ограничен плоской сваркой, его могут выполнять менее квалифицированные операторы. При использовании SAW для нержавеющей стали производители используют нейтральный или нелегирующий флюс, в который не добавляются сплавы, которые могут изменить химический состав готового сварного шва.

SAW хорошо подходит для толстых материалов и больших объектов, таких как резервуары для хранения или сжиженного природного газа. Хотя он ограничен плоской сваркой, его могут выполнять менее квалифицированные операторы. При использовании SAW для нержавеющей стали производители используют нейтральный или нелегирующий флюс, в который не добавляются сплавы, которые могут изменить химический состав готового сварного шва.

Нержавеющая сталь

продолжает набирать популярность в производственной отрасли, главным образом благодаря своей коррозионной стойкости, прочности и ударной вязкости.

Газовая вольфрамовая дуговая сварка

Газовая вольфрамовая дуговая сварка (GTAW) дает очень мало брызг, даже по сравнению с SAW. Если сварщики используют присадочную проволоку или проволоку, GTAW имеет умеренную стоимость за фунт, но также требует высокого мастерства и, как правило, самого сложного оборудования. В то время как эстетика и внешний вид борта с GTAW очень высоки, производительность является самой низкой по сравнению с другими вариантами.

GTAW для нержавеющей стали обычно использует 100-процентный аргон в защитном газе, часто с дополнительным баллоном с аргоном для обратной продувки между проходами.

Большинство операций, в которых используется GTAW для нержавеющей стали, делают это из эстетических соображений просто потому, что в процессе получается такой чистый и точный сварной шов.

Выбор правильного процесса

Поскольку использование нержавеющей стали продолжает расти, все больше компаний должны будут ознакомиться со сваркой этого материала. Стоимость может быть ключевым фактором для некоторых операций, в то время как сокращение времени простоя и повышение производительности могут быть ключевыми факторами для других.

При выборе любого процесса и присадочного металла приходится идти на компромиссы. Хотя идеального процесса сварки нержавеющей стали не существует, учет некоторых ключевых соображений при выборе процесса и присадочного металла может помочь обеспечить успех и экономию средств.

Электроды для сварки нержавеющих электродов SMAW

Усовершенствования покрытия позволяют использовать электрод -16 для сварки в положении 2G.

Освоение использования электродов SMAW из нержавеющей стали имеет важное значение для изготовления и ремонта сварочных работ в таких областях, как производство электроэнергии (коммунальные предприятия, промышленные объекты и корабли), резервуары и сосуды, нефтехимическая, целлюлозно-бумажная, пищевая и питьевая и многие другие отрасли промышленности. Поскольку большая часть работы выполняется в полевых условиях и требует результатов кодового качества, процесс SMAW остается разумным выбором, как и постоянное использование новейших составов электродов.

Типы покрытия из нержавеющей стали

Электроды SMAW из нержавеющей стали классифицируются в соответствии со спецификацией AWS A5.4/A5.4M:2012 для электродов из нержавеющей стали для дуговой сварки в защитных газах. Как определено, электроды классифицируются по составу металла шва и типу сварочного тока. Например, обозначение AWS E308L-15 означает электрод (E), сталь типа AISI 308 (20 % хрома, 10 % никеля), максимальное содержание углерода 0,04 % (L) и положительную полярность электрода постоянного тока (-15). Если бы классификационный номер был E308L-16 или 308L-17, это означало бы, что положительная полярность электрода переменного или постоянного тока допустима.

Как определено, электроды классифицируются по составу металла шва и типу сварочного тока. Например, обозначение AWS E308L-15 означает электрод (E), сталь типа AISI 308 (20 % хрома, 10 % никеля), максимальное содержание углерода 0,04 % (L) и положительную полярность электрода постоянного тока (-15). Если бы классификационный номер был E308L-16 или 308L-17, это означало бы, что положительная полярность электрода переменного или постоянного тока допустима.

Две цифры в конце названия электрода SMAW (-15, -16 или -17) называются «обозначениями удобства использования». Они являются результатом различных составов покрытия, которые влияют на полярность, положение(я) сварки, профиль валика и механические свойства. Короче говоря, выбор правильного электрода SMAW требует сначала выбора правильного сплава (тема для другой статьи), а затем желаемых характеристик удобства использования на основе покрытия, которому посвящена эта статья.

Навык рецептуры

Производители электродов разрабатывают рецептуры покрытий SMAW для оптимизации множества соображений производительности:

- «Скорость замерзания», которая является комбинацией вязкости шлака, поверхностного натяжения и температуры плавления.

- Контроль сварочной ванны.

- Простота зажигания дуги и повторного зажигания.

- Выпуск шлака. Некоторые шлаки выделяются самостоятельно, в то время как другие требуют энергичного соскабливания отбойным молотком.

- Проникновение (глубокое, среднее или мелкое).

- Стабильность дуги и степень разбрызгивания.

- Профиль сварного шва (выпуклый, плоский или вогнутый).

- Внешний вид сварного шва (гладкий или волнистый).

- Физические и механические свойства наплавленного металла.

Покрытия электродов включают элементы для легирования, раскисления, связывания, газообразования, стабильности дуги, пластификации (для формуемости при экструзии) и образования шлака. Общие элементы включают хром, никель, марганец, ферросилиций, феррохром, ферромарганец, силикаты, кальций, магний, титан, калий, плавиковый шпат, тальк, слюду и другие.

Подобно разнице между дешевым самогоном и элитным бурбоном, разница в производительности между электродами является результатом внимания к качеству ингредиентов (поставки от поставщиков, которые строго контролируют химический состав, чистоту и консистенцию) и навыков мастера-дистиллятора ( понимание того, как правильно выбирать, комбинировать и обрабатывать ингредиенты).

Обозначения

Покрытия A-15 содержат значительное количество известняка и плавикового шпата и могут называться покрытиями типа «известковая основа». Покрытия -16 и -17 содержат рутил в качестве основного компонента, который также известен как диоксид титана или оксид титана, с небольшим количеством известняка. Тип покрытия иногда называют основным-рутиловым.

Покрытие

A-15 образует тонкий, быстро застывающий шлак, который облегчает сварку в нерабочем положении электродами размером 5/32 дюйма и меньше. Валик умеренно волнистый и слегка выпуклый, что может обеспечить необходимый запас прочности в высоконагруженных соединениях. Их часто выбирают для работы на стройплощадке и в критических условиях, например, для сварки супераустенитных материалов или материалов с очень высоким содержанием никеля в криогенных установках, таких как резервуары для СПГ и системы сжатого газа.

К сожалению, электроды на известковой основе имеют самую плохую свариваемость, потому что то, как металл перемещается поперек дуги, затрудняет контроль сварочной ванны. Известковые основные электроды также имеют самое трудное удаление шлака и всегда требуют удаления шлака и внимания к удалению шлака, чтобы предотвратить включения.

Известковые основные электроды также имеют самое трудное удаление шлака и всегда требуют удаления шлака и внимания к удалению шлака, чтобы предотвратить включения.

Электроды -16 считаются «удобными для сварщиков». Поскольку они содержат элементы, которые легко ионизируются, такие как калий, электроды -16 легче зажигаются и перезажигаются и имеют стабильную, ровную дугу с точным переносом металла сварного шва в виде распыления. Однако, поскольку шлак замерзает медленно, исторически они ограничивались плоским (1F, 1G) и горизонтальным (2F, 2G) положениями. Возможна вертикальная и потолочная сварка, но поскольку сварочная ванна более жидкая, чем -15, она требует большего мастерства оператора. Валик от выпуклого до плоского с мелкой рябью и хорошим сплавлением боковых стенок. Шлак легко и полностью удаляется без вторичной пленки, что означает меньше времени на очистку, шлифовку и полировку. Они работают от переменного или постоянного тока (предпочтительнее DCEP).

Покрытия -17 содержат повышенную долю кремнезема для образования жидкой сварочной ванны с превосходным смачивающим действием и очень мелкой рябью для минимизации щелевой коррозии и шлифовки после сварки. Шлак замерзает медленнее, чем -16, но допускает сварку в неправильном положении; это потребует больше манипуляций, чем -15 (см. следующий раздел).

Шлак замерзает медленнее, чем -16, но допускает сварку в неправильном положении; это потребует больше манипуляций, чем -15 (см. следующий раздел).

Среди других применений электроды -17 были разработаны для оборудования для молочной и пищевой промышленности и химических контейнеров, где радиус сварного шва должен быть гладким и вогнутым, чтобы предотвратить захват частиц. При сварке в плоском и горизонтальном угловых положениях вогнутая наплавка и отсутствие неровностей поверхности делают ее идеальной для применений, где важными факторами являются внешний вид, скорость и окончательная отделка.

Улучшения свариваемости

Большинство ведущих производителей электродов постоянно совершенствуют свои рецептуры на основе отзывов клиентов и возможностей улучшения (например, новые поставщики, смещение производственных площадок или наем новых составителей рецептур электродов, инженеров и химиков).

Так обстоит дело с составами покрытий для некоторых наиболее часто используемых аустенитных марок нержавеющей стали, включая 308L, 309L и 316L. Эти покрытия отвечают всем требованиям предыдущих поколений, но теперь имеют более легкий запуск и повторное зажигание дуги, помогая операторам удерживать начало дуги внутри стыка (для многих кодов любой след зажигания за пределами стыка приведет к браковке сварного шва).

Эти покрытия отвечают всем требованиям предыдущих поколений, но теперь имеют более легкий запуск и повторное зажигание дуги, помогая операторам удерживать начало дуги внутри стыка (для многих кодов любой след зажигания за пределами стыка приведет к браковке сварного шва).

Более новые электроды -15 обеспечивают лучшую свариваемость, чем те, которые были произведены много лет назад, поскольку стабильность дуги и перенос металла были улучшены. Некоторые из электродов -16, доступных в настоящее время, предлагают шлаковые системы, которые поддерживают сварку в положениях 2G и 3G лишь со средними навыками. Шлак создает полку для поддержки ванны, но позволяет избежать проблемы скученности ванны (нежелательная ситуация, возникающая, когда шлак пытается обогнать ванну, что может захватить шлак или погасить дугу). Эти электроды соответствуют требованиям обозначения -16 и имеют тот же профиль валика от плоского до слегка выпуклого, что и электроды -16, но по существу обеспечивают позиционные характеристики и самоотделяющийся шлак электрода -17.

Консультации по сварке

Перед сваркой ознакомьтесь со всеми правилами OSHA, касающимися воздействия шестивалентного хрома, которые могут потребовать использования системы удаления дыма или шлема с PAPR.

При использовании источника сварочного тока с регулируемыми функциями запуска дуги установите регулируемое усилие дуги так, чтобы оно слегка благоприятствовало более «мягкой, маслянистой» стороне характеристик дуги. Если в машине есть настройка для рутиловых электродов, выберите ее. Если необходимо выбрать настройку для основного (EXX18) или целлюлозного электрода, выберите основной. С регулируемой функцией горячего пуска добавьте пусковой ток на 25 % больше, чем сварочный ток, в течение от половины до одной секунды. Обратите внимание, что электроды из нержавеющей стали требуют меньшего тока, чем мягкие электроды того же диаметра, поэтому следуйте рекомендациям производителя.

По сравнению с низкоуглеродистой сталью электроды из нержавеющей стали имеют медленное и быстрое замерзание сварочной ванны. Операторам требуется больше манипуляций с электродами, чтобы направить ванну, поэтому углы электродов могут быть преувеличены по сравнению с электродами из мягкой стали.

Операторам требуется больше манипуляций с электродами, чтобы направить ванну, поэтому углы электродов могут быть преувеличены по сравнению с электродами из мягкой стали.

Для системы быстрозамерзающего шлака электрода -15 добавление небольшого количества взмахов электрода (примерно 1/8 дюйма шага вперед и пауза) поможет создать ванну. Для более медленно замерзающих шлаковых систем электродов -16 и -17 используйте технику плетения, чтобы сгладить свод. Чем медленнее застывает шлак, тем шире переплетение. Чтобы избежать высокой выпуклости, проведите электродом посередине и сделайте паузу по краям (что также поможет связать выступы сварного шва).

Для сварки вертикально вверх подтолкните электрод вверх, как в случае E7018, но используйте плетение вместо прямого валика. Некоторые операторы используют метод J, при котором шаг электрода вперед происходит на одном конце сварного шва; другие просто перемещают электрод вверх на 1/16 — 1/8 дюйма, когда они проходят через середину.

Несмотря на то, что методы индивидуальны, как и оператор, каждый опытный оператор делится одним и тем же советом по сварке SMAW с использованием электрода из нержавеющей стали: нулевое время в центре валика, пауза на краях, доверие к времени техники и никогда используйте внешний вид шлака, чтобы предвидеть профиль борта. Общие советы включают в себя «этот стержень будет лгать вам» и «не волнуйтесь; шлак не соответствует профилю борта». Учитывая появление на рынке более новых электродов серии 300, операторы обязаны получить несколько упаковок с образцами и на себе испытать разницу в характеристиках покрытия.

Джефф Липко — инженер по сварке и разработке, а Натан Лотт — инженер по применению в ESAB, 2800 Airport Rd., Denton, Texas 76207, 800-372-2123, [email protected], nlott@esab. ком, www.esabna.com.

Сварочные электроды из нержавеющей стали, инконеля и монеля и другие сварочные материалы производства ALCAM

Алкам

№ 50 (вертикальный вниз из нержавеющей стали)

AC или DC-R

Общие

Цель . Электрод из нержавеющей стали для аустенитной нержавеющей стали

Электрод из нержавеющей стали для аустенитной нержавеющей стали

стали, в том числе молибденовые подшипниковые марки

• Растяжимость

Прочность — 100 000 фунтов на квадратный дюйм

• Предел текучести — 65 000 фунтов на квадратный дюйм

• Удлинение — 40%

• Твердость – 180 по Бринеллю

• Очень хорошая коррозионная стойкость

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Alcam #50 — электрод из нержавеющей стали для вертикального или стандартного монтажа.

позиционная сварка аустенитных нержавеющих сталей, таких как 302, 304,

308, 347, 316л. Этот продукт устойчив к межкристаллитной коррозии,

и может использоваться для наплавки стали для дополнительной защиты. № 50

идеально подходит для сварки трубопроводов, фитингов, резервуаров в условиях высокой коррозионной активности

среды, такие как бумажные фабрики и химические заводы, а также чистые среды

пищевой, молочной и ликероводочной промышленности. А еще номер 50 отличный.

А еще номер 50 отличный.

для листового металла и других применений, где отличная свариваемость

требуется для.

ПРОДУКТЫ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма 1/8 дюйма 5/32 дюйма

Алкам 308L-16

Соответствует AWS A5.4

AC или DC-R Tig Mig

Улучшенный

сварка с низкой теплопередачей . Сбалансированный химический электрод

со специальным переносом дуги распылительного типа, что приводит к меньшему подводу тепла

за счет более близкого дугового промежутка, который легко выдерживается при сварке.

покрытие обеспечивает плотные безпористые отложения, а шлак практически

самоподъем.

· Прочность на растяжение

Прочность — 90 000 фунтов на квадратный дюйм

· Предел текучести – 64 000 фунтов на квадратный дюйм

· Удлинение – 45%

· Отличная коррозионная стойкость

· Превосходное сопротивление растрескиванию даже в сложных условиях

· Великолепная нержавеющая удочка во всех положениях.

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Алкам 308L-16

лучше всего использовать там, где условия эксплуатации не тяжелые, и на больших

детали с большим объемом сварки. Модель 308L-16 идеально подходит для молочной,

целлюлозно-бумажное, текстильное крашение, нефтеперерабатывающее и химическое оборудование.

Алкам 308L-16

идеально подходит для изготовления и ремонта 201, 202, 204, 301, 304, 308,

Нержавеющая сталь 321 и 347, а также 304L, 308L и другие «L»

основные металлы марки. Это удилище также подходит для CF-8, CF-8, CF-20 и

Отливки ВЧ.

Стабилизатор дуги

характерный для флюса Alcam 308L-16, делает это удилище выдающимся, когда

работа с ограниченным режимом работы, низковольтными машинами переменного тока. Электрод

замедляет впитывание влаги и автоматически снижает влажность

содержание до безопасного уровня, как только деталь подвергается воздействию более сухой атмосферы

без необходимости повторной выпечки. Низкое содержание углерода снижает содержание карбида

Низкое содержание углерода снижает содержание карбида

осадки.

Алкам

309Л-16

Соответствует AWS A5.4

AC или DC-R Tig Mig

Высокий сплав

/ Низкоуглеродистый . Высокое содержание легирующих элементов в Alcam 309L-16

делает исключительный сплав для сварки подобных и разнородных сплавов

в кованом или литом виде. Сбалансированный, высококачественный химический состав

этого продукта обеспечивает превосходные сварочные характеристики. Сопротивление

к выделению карбида является результатом 309L-16 низкая

содержание углерода.

Специальный спрей

Тип переноса дуги приводит к меньшему подводу тепла из-за меньшего дугового промежутка

что легко поддерживается во время сварки. Покрытие обеспечивает плотное

пористость без отложений, а шлак практически самоподнимается.

· Прочность на растяжение – 85 000 фунтов на квадратный дюйм

· Предел текучести – 55 000 фунтов на квадратный дюйм

· Удлинение – 40%

· Отличная коррозионная стойкость

· Термостойкость до 2000°F

· Превосходное сопротивление растрескиванию даже в сложных условиях

· Великолепная нержавеющая удочка во всех положениях.

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

309L-16 специально предназначен для сварки основания из нержавеющей стали марки 309.

металл, часто используемый в высокотемпературных приложениях, таких как футеровка печей,

котлы и печи. 309L-16 идеально подходит для сварки 300 и

400 марок нержавеющей стали с углеродистой сталью, сварка плакированной стороны

Плакированные стали 18/8, нанесение нержавеющих футеровок на обечайки из углеродистой стали,

сварки отливок CH-20 и HH, а также в качестве наплавочного материала для морских

карданные валы.

Стабилизатор дуги

характерный для флюса Alcam 309L-16, делает это удилище выдающимся, когда

работа с ограниченным режимом работы, низковольтными машинами переменного тока. Электрод

замедляет впитывание влаги и автоматически снижает влажность

содержание до безопасного уровня, как только деталь подвергается воздействию более сухой атмосферы

без необходимости повторной выпечки.

Алкам

310-16

Соответствует AWS A5.4

AC или DC-R Tig

Высокотемпературный/химический

Сопротивление . Высокое содержание сплава и высококачественная химия

гарантирует, что Alcam 310-16 станет исключительным сварочным электродом в вашей

высокотемпературные и высококоррозионные применения. Отличный продукт для

соединение разнородных металлов.

· Отлично

Коррозионная стойкость

· Превосходная термостойкость

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Alcam 310-16 – лучший стержень для теплообменников, печей

частей, камер сгорания, а также варочных котлов для бумаги и других химических

оборудование.

Алкам 316L-16

Соответствует AWS A5.4

AC или DC-R Tig Mig

Коррозия

сопротивление с добавленной прочностью . Высокое содержание молибдена

стали 316L-16 обеспечивает дополнительную прочность при высоких температурах и дополнительную

коррозионная стойкость к кислотам с высоким pH. Качественный и сбалансированный

химия придает этому электроду превосходные сварочные характеристики, которые

любой сварщик любит.

Специальный спрей

Тип переноса дуги приводит к меньшему подводу тепла из-за меньшего дугового промежутка

что легко поддерживается во время сварки. Покрытие обеспечивает плотное

пористость без отложений, а шлак практически самоподнимается.

· Прочность на растяжение

Прочность — 90 000 фунтов на квадратный дюйм

· Предел текучести – 60 000 фунтов на квадратный дюйм

· Удлинение – 45%

· Отличная коррозионная стойкость

· Очень хорошая термостойкость

· Великолепная нержавеющая удочка во всех положениях.

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

316L-16 идеально подходит для сварки сварных деталей из нержавеющей стали марки 316L,

где необходимо уменьшить осаждение углерода, например, большинство типов процессов

оборудование, изготовленное из нержавеющей стали с молибденовыми подшипниками типа 316L.

Стабилизатор дуги

характерный для флюса Alcam 316L-16, делает это удилище выдающимся, когда

работа с ограниченным режимом работы, низковольтными машинами переменного тока. Электрод

замедляет впитывание влаги и автоматически снижает влажность

содержание до безопасного уровня, как только деталь подвергается воздействию более сухой атмосферы

без необходимости повторной выпечки.

Алкам 316L-16

электроды имеют более плотное флюсовое покрытие, которое предохраняет сердечники от

перегрева, что позволяет полностью использовать удилище. Бусина будет

Бусина будет

ложится ровнее с меньшим обесцвечиванием и может работать при более низких температурах, чем другие

электроды.

ПРОДУКТЫ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма 1/8 дюйма 5/32 дюйма

TIG и MIG: Доступны все популярные размеры.

Соответствует AWS A5.9

Алкам

317Л-16

Соответствует AWS A5.4

AC или DC-R Tig Mig

Улучшенный

коррозионная стойкость . Высокое содержание молибдена в

317L-16 обеспечивает превосходную коррозионную стойкость. Высокое качество и

сбалансированный химический состав придает этому электроду отличные сварочные характеристики

что любой сварщик полюбит.

Специальный спрей

Тип переноса дуги приводит к меньшему подводу тепла из-за меньшего дугового промежутка

что легко поддерживается во время сварки. Покрытие обеспечивает плотное

Покрытие обеспечивает плотное

пористость без отложений, а шлак практически самоподнимается.

· Прочность на растяжение

Прочность — 95 000 фунтов на квадратный дюйм

· Предел текучести – 70 000 фунтов на квадратный дюйм

· Удлинение – 33%

· Отличная коррозионная стойкость

· Очень хорошая термостойкость

· Отличный

всепозиционный нержавеющий стержень.

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

317L-16 используется для сварки сплавов аналогичного состава.

изготовленные на заказ для коррозионных применений с участием серной

сернистые кислоты и соли. Высококачественный состав

317L-16 отлично подходит для окрашивания, химической обработки,

нефтехимической промышленности, а также используется для хирургического оборудования

и имплантаты. Alcam 317-L специально предназначен для оборудования для борьбы с загрязнением окружающей среды.

Alcam 317-L специально предназначен для оборудования для борьбы с загрязнением окружающей среды.

там, где коррозия слишком сильна для 316-L, и в случаях, когда питтинг

является проблемой в среде с хлором. Противостоит осаждению карбида

из-за низкого содержания углерода.

Стабилизатор дуги

характерный для флюса Alcam 317L-16, делает это удилище выдающимся, когда

работа с ограниченным режимом работы, низковольтными машинами переменного тока. Электрод

замедляет впитывание влаги и автоматически снижает влажность

содержание до безопасного уровня, как только деталь подвергается воздействию более сухой атмосферы

без необходимости повторной выпечки.

Алкам 317L-16

электроды имеют более плотное флюсовое покрытие, которое предохраняет сердечники от

перегрева, что позволяет полностью использовать удилище. Бусина будет

ложится ровнее с меньшим обесцвечиванием и может работать при более низких температурах, чем другие

электроды.

ДОСТУПНЫЕ ПРОДУКТЫ:

ЭЛЕКТРОД: 3/32 дюйма 1/8 дюйма 5/32 дюйма

TIG и MIG: Доступны все популярные размеры.

Соответствует AWS A5.9

Алкам

№ 51

(Низкоуглеродистый электрод с высоким напылением для молибденсодержащих нержавеющих

сталь)

AC DC-R

Высокий депозит,

Обрабатываемая нержавеющая сталь . Этот продукт использует углеродистую сталь

сердечник в сочетании с флюсом, который оставляет нержавеющую отделку, которая

может применяться как к углероду, так и к материалам с высоким содержанием никеля. Большой

отложения останавливают деформацию и превосходно работают на валах.

· Прочность на растяжение

Прочность — 105 000 фунтов на квадратный дюйм 90 165

· Предел текучести – 62 000 фунтов на квадратный дюйм

· Удлинение — 35%

· Твердость – 35 HB (прибл. )

)

· Низкоуглеродистый

· Очень хорошая коррозионная стойкость

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Сварка нержавеющих сталей марок 302, 304, 308, 347, 316 и 316L.

Этот электрод отлично подходит для ремонта и изготовления обычных

и низкоуглеродистые молибденсодержащие аустенитные нержавеющие стали. Алкам

№ 51 идеально подходит для соединения аустенитных нержавеющих сталей с мягкими сталями.

Это продукт

выбора для сварки труб, фитингов, резервуаров и т. д., где коррозия

сопротивление является необходимостью, например, бумажная фабрика и химический завод

промышленность. Alcam #51 также отлично подходит для тонкой нержавеющей стали.

встречается в молочном, пищевом и ликероводочном производствах. #51 также может

используется для плакирования стали для обеспечения защиты от коррозии.

ДОСТУПНЫЕ ПРОДУКТЫ:

ЭЛЕКТРОД: 3/32 дюйма 1/8 дюйма 5/32 дюйма

Алкам

# 40

(Разнородная сталь)

AC DC-R Tig & Mig

Решение для силы. № 40 — популярный продукт общего назначения.

практически для всех ремонтных работ. Возможность сварки

низко-, средне- и высоколегированные стали , требующие высокой прочности

и высокое качество. Индивидуальное изготовление Alcam #40 обеспечивает

высокопрочная раструбовка валов и соединение разнородных металлов

которые облегчат вашу работу. Машины хорошо и будут работать на износ.

А если у вас есть

не слышал о нашем идеальном продукте для УДАЛЕНИЯ ШИПОВ, вот он.

· Прочность на растяжение

Прочность — 120 000 фунтов на квадратный дюйм

· Прочность на растяжение в нагартованном состоянии — 180 000 фунтов на квадратный дюйм

· Удлинение — 35%

· Твердость — 29-39RC (деформационная закалка)

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Отлично

для ремонта углеродистых сталей, нержавеющих сталей, сосудов под давлением,

авиационная сталь, инструменты, штампы, пружины и ванадиево-молибденовые пружинные стали.

Используйте в качестве наращивания перед наплавкой. Используется для соединения нержавеющей стали

неизвестного анализа и от нержавеющих до углеродистых сталей. Использование для восстановления

лезвия и валы, часто используемые в строительстве, горнодобывающей и химической промышленности

отрасли. Он также отлично подходит для удаления сломанных шпилек.

ПРОДУКТЫ

В НАЛИЧИИ:

ЭЛЕКТРОД: 1/16” 5/64” 3/32” 1/8” 5/32”

3/16”

Алкам

# 400

(Премиум разнородная сталь)

AC DC-R Тиг и Миг

СУПЕРПРОЧНЫЙ

Создатель героев….

Alcam #400 — универсальный электрод , сочетающий в себе

Прочность с супер простотой в обращении, над головой, вертикально вверх, вниз

или плоский. Вы полностью контролируете сварку. Шлак остается за бортом,

Шлак остается за бортом,

убираться очень просто, и для верности мы добавили

экономия при минимальном разрушении покрытия, что позволяет перезапускать

электрод легко. Дымовыделение минимальное. ОТЛИЧНО ДЛЯ УДАЛЕНИЯ ШИПОВ

· Прочность на растяжение

Прочность — 120 000 фунтов на квадратный дюйм

· Прочность на растяжение в нагартованном состоянии — 182 000 фунтов на квадратный дюйм

· Удлинение – 35%

· Всепозиционное положение

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Благодаря исключительной прочности и устойчивости к растрескиванию Alcam Premium 400

идеально подходит для ремонта инструментов, штампов, пружинной стали, углеродистой стали, нержавеющей

сталь и любые комбинации разнородных металлов, за исключением

сплавы алюминия, чугуна и меди. Прочность металла шва

идеально подходит для ремонта изношенных деталей и в качестве подкладочного слоя перед

наплавка.

Этот продукт

отлично подходит для восстановления лезвий и валов, используемых в строительстве, горнодобывающей промышленности,

и химической промышленности. Alcam #400 – настоящий домашний любитель и

Первый выбор сварщика для обслуживания общего назначения.

ПРОДУКТЫ

В НАЛИЧИИ:

ЭЛЕКТРОДЫ: 3/32 дюйма 1/8 дюйма 5/32 дюйма 3/16 дюйма

TIG и MIG: Доступны все популярные размеры

Алкам

№ 41

(Высокотемпературная и кислотная нержавеющая сталь)

AC DC-R

Высокая температура,

Коррозионностойкий и прочный . При столкновении с высокой температурой

и кислотных условиях, этот продукт будет соединяться и противостоять неблагоприятным

ситуации. Различные комбинации нержавеющей стали, Iinconel®,

Monel® и сталь можно соединять. Высокое содержание сплава в этом

Высокое содержание сплава в этом

Электрод образует отложения, термостойкие до 2190º

F (1200°С). Свариваемость во всех положениях, гладкие швы, очень низкая

разбрызгивание и легкое удаление шлака делают этот электрод очень популярным в

как производство, так и техническое обслуживание.

· Прочность на растяжение

Прочность — 100 000 фунтов на квадратный дюйм

· Предел текучести – 65 000 фунтов на квадратный дюйм

· Удлинение — 40%

· Термостойкость до 2190°F (1200ºC)

· Все позиции

ПРИЛОЖЕНИЯ

И ПРОЦЕДУРЫ:

Используется для сварки нержавеющих сталей 310, 314, 410 и 430. Используйте # 41

к плакированной стали, которая подвергается повышенным температурам, таким как нагрев

ящики для обработки, ковши, детали печей, тигли, высокотемпературные

лопасти вентилятора и решетки.

ПРОДУКТЫ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма 1/8 дюйма 5/32 дюйма 3/16 дюйма

TIG: Доступны все популярные размеры

Алкам

№ 43

(высокая температура, кислота и истирание, нержавеющая сталь)

DC-R Тиг

Раствор Inconel® и Monel® . Этот продукт

идеально подходит для соединения инконеля Inconel® и монеля Monel®

сами по себе или в сочетании с другими металлами. Это лучшее

удилище для самых неблагоприятных условий. Хорошо работает в условиях термоциклирования

от высокой температуры до минусовой температуры. Alcam #43 – выбор для

применения термообработки.

· Прочность на растяжение

Прочность — 85 000 фунтов на квадратный дюйм

· Удлинение – 30%

· Термостойкость до 2450°F

· Отлично подходит для криогенных применений

· Отличная устойчивость к образованию накипи

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Используйте Alcam #43, когда сварные швы должны подвергаться термоциклированию. Использовать

Использовать

где необходима хорошая пластичность сварного шва при соединении или ремонте тяжелых

разделы. Этот электрод используется на оборудовании для термообработки, криогенной

оборудования и разнородных комбинаций никелевых сплавов, нержавеющих

стали, Inconel® и Monel® и аналогичные и различные соединения

из этих и других сталей.

ПРОДУКТЫ

В НАЛИЧИИ:

ЭЛЕКТОД: 3/32 дюйма 1/8 дюйма 5/32 дюйма

TIG: Доступны все популярные размеры.

НЕРЖАВЕЮЩАЯ

— РЕЗЮМЕ ЗАЯВЛЕНИЙ

Алкам

308

Пищевое, химическое, ресторанное и нефтеперерабатывающее оборудование. Использовал

для сварки нержавеющих сталей аналогичного состава; 201, 202, 301, 302,

304, 305 и 308

Алкам 308L

Молочное, целлюлозно-бумажное, текстильное красильное, нефтеперерабатывающее и химическое оборудование.

Низкое содержание углерода уменьшает осаждение карбида. Используйте для сварки 304L,

308L, 321 и 347.

Alcam 308LSi

Применения, где важен косметический вид сварного шва, например

как мебель, ресторанное и пищевое оборудование, бытовая техника и морское

Приложения. Высокое содержание кремния увеличивает смачиваемость, в результате чего

в более гладком и плоском сварном шве.

Алкам 309

Используется для сварки сплава типа 309, распространенного в деталях печей, при высоких температурах.

контейнеры и обогреватель самолета. Сварка прямых хромистых сталей, когда

предварительная и послетермическая обработка невозможна. Соединить нержавеющую сталь

к мягкой стали. Использование для облицовки из нержавеющей стали.

Алкам 309L

Стойкость к карбидному осаждению обеспечивается низким содержанием углерода.

Используется для наплавки, соединения нержавеющей стали с углеродистой сталью и наплавки.

карданных валов на лодках.

Алкам

310

Используется для сварки сплава типа 310, обычно используемого в теплообменниках, деталях печей,

камеры сгорания, биореакторы и химическое оборудование.

Алкам 316

Используется для сварки сплава типа 316 для повышения коррозионной стойкости и ползучести.

прочность. Приложения включают оборудование и машины в фармацевтике,

фотографическая, нефтеперерабатывающая, пищевая и химическая промышленность.

Алкам 316L

Используется для сварных соединений, где необходимо уменьшить выделение карбида. Идеал

для технологического оборудования с молибденовым подшипником типа 316L

нержавеющая сталь.

Алкам 316LSi

Высокое содержание кремния улучшает смачивающее действие, делая поверхность более гладкой.

и более плоские наплавки, что снижает затраты на отделку. Использовал

в молочной, пищевой, фармацевтической и химической промышленности.

Alcam317L

Используется в оборудовании для борьбы с загрязнением окружающей среды, где коррозия слишком сильна.

для типа 316L и в средах с хлором, где существует проблема точечной коррозии.

Противостоит осаждению карбида из-за низкого содержания углерода.

Алкам 320

Используется для изготовления технологического оборудования из Carpenter 20, Duramet 20,

и другие подобные сплавы, подверженные сильной коррозии горячей серной кислотой.

кислота. Также устойчив к коррозионному растрескиванию под напряжением.

Алкам 347

Используется для соединения нержавеющих сталей типа 347 и 321. Содержание Колумбия снижается

выделение карбида и упрочнение металла шва при более высоких температурах.

30 (возможна работа с деталями разной толщины), ОК 63.20 (позволяют варить тонкостенные трубы).