Электрохимическая защита: Электрохимическая защита

Содержание

Электрохимическая защита — принцип действия

- Вы здесь:

- Защитные краски

- Статьи и новости

- Статьи

Электрохимическая защита

Принцип действия электрохимической защиты заключается в катодной поляризации металлической конструкции до уровня «защитного» потенциала, под которым понимается потенциал наиболее анодных участков. При этом на защищаемой поверхности будут протекать только катодные процессы. Механизм электрохимической зашиты может быть упрощенно представлен следующим образом.

Механизм электрохимической зашиты может быть упрощенно представлен следующим образом.

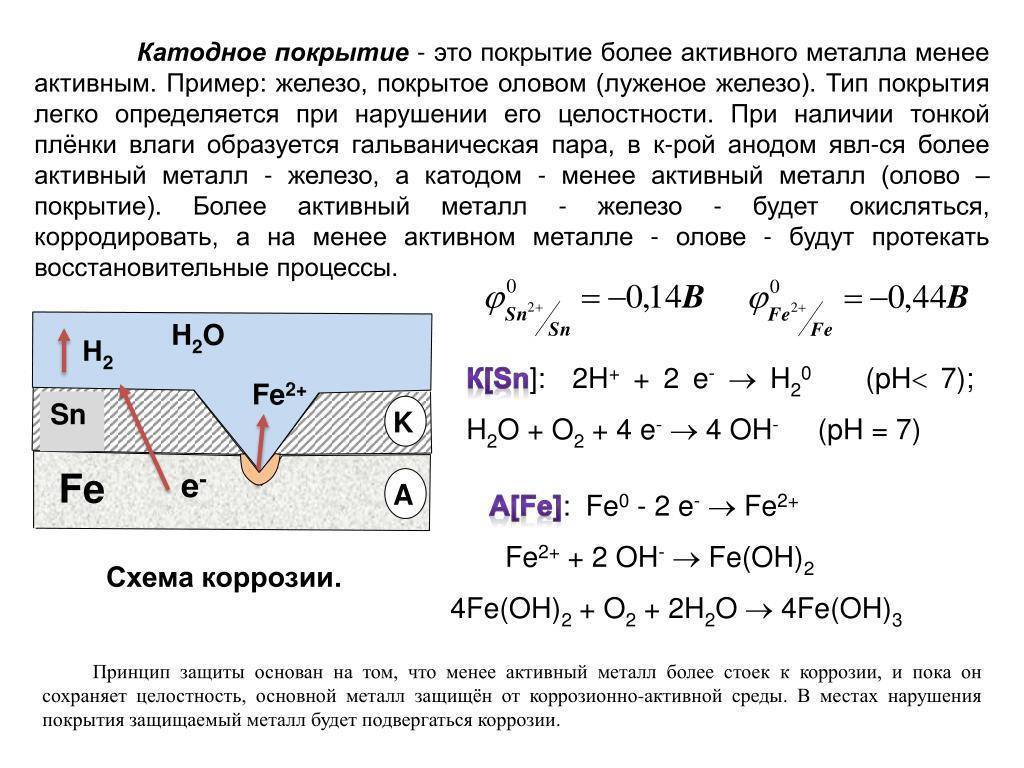

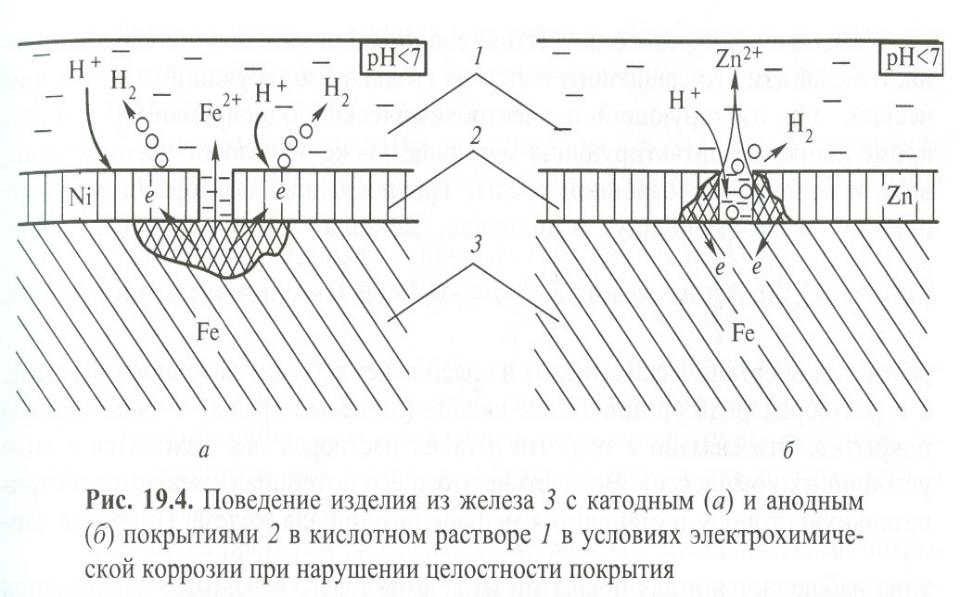

Металл, погруженный в электролит, представляет собой многоэлектронную систему, состоящую из множества пространственно разделенных и электрически замкнутых между собой анодных и катодных участков (рис. 1.1,а). Это объясняется тем, что металл имеет электрохимически гетерогенную структуру, обусловленную химической природой металла, состоянием его поверхности, различными внешними воздействиями. Схематически эту поверхность можно представить (рис.1.1,б) в виде одного общего анода и одного общего катода, соединенных электрически. Коррозия происходит вследствие ионизации металла на анодном участке.

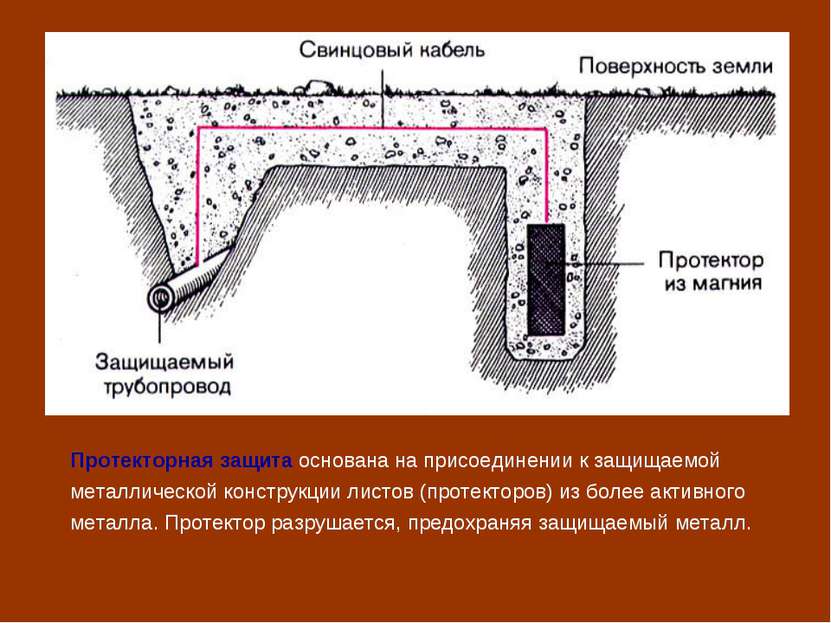

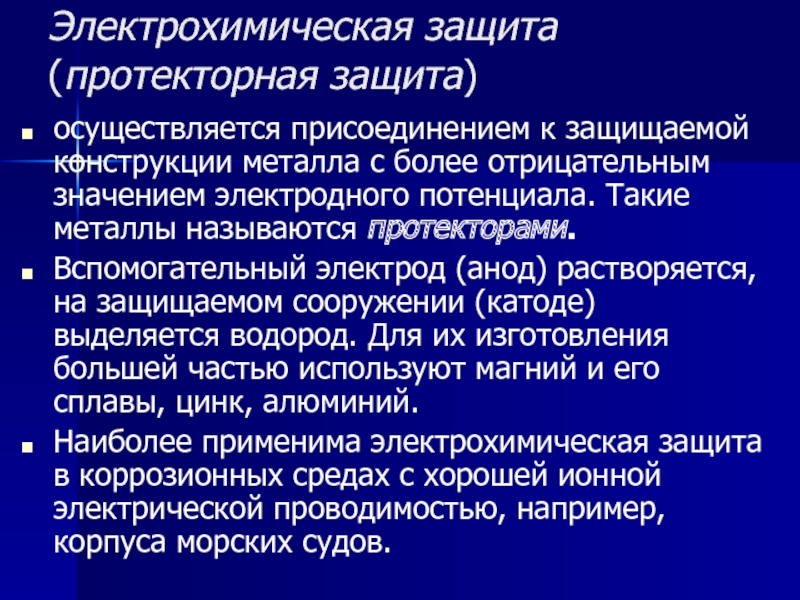

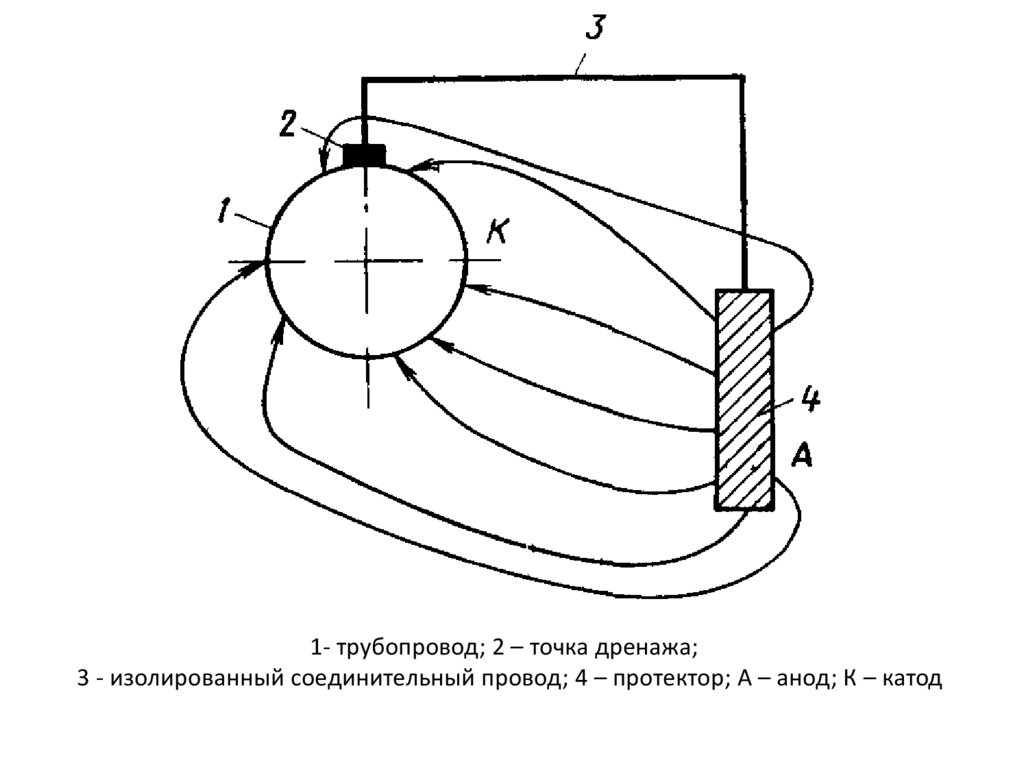

Если к погруженному в электролит металлу присоединить другой металл с более отрицательным потенциалом, чем потенциал анодной реакции, то вследствие катодной поляризации потенциалы анодных и катодных участков защищаемого металла выравниваются и металл становится общим катодом. В этой новой гальванической паре растворяется присоединенный металл с низким электродным потенциалом, т. е. новый анод, при этом исключаются условия для перехода ионов защищаемого металла в раствор и коррозионный процесс прекращается (рис.1.1,в). Эта принципиальная схема катодной зашиты с расходуемыми анодами. По такой схеме работают и составы для холодного цинкования.

е. новый анод, при этом исключаются условия для перехода ионов защищаемого металла в раствор и коррозионный процесс прекращается (рис.1.1,в). Эта принципиальная схема катодной зашиты с расходуемыми анодами. По такой схеме работают и составы для холодного цинкования.

Электрический ток, необходимый для защиты, может быть получен не только от работы гальванической пары, но и от внешнего источника тока. Защищаемая металлоконструкция присоединяется в этом случае к отрицательному полюсу источника постоянного тока, а к положительному полюсу присоединяется анод, изготовленный, как правило, из малорас творимого материала (рис.1.1,г). Такая защита называется катодной защитой наложенным током.

При использовании электрохимической катодной защиты двух указанных видов (с расходуемыми анодами и наложенным током) достигается эффективная защита, как от общей коррозии, так и специфических видов коррозионных разрушений (коррозионное растрескивание, контактная, питтинговая, межкристаллитная, селективная и др. ).

).

Критерием электрохимической защиты является потенциал металла или величина смещения потенциала от его стационарного значения. Эти величины позволяют судить о скорости коррозии и степени защиты. Существуют минимальные и максимальные критерии защиты. Под минимальными понимают минимально допустимые значения потенциала или смещения потенциала, при которых коррозия прекращается или уменьшается до допустимых пределов. Максимальные критерии защиты вводятся для того, чтобы избежать водородного охрупчивания высокопрочных металлов, перезащиты алюминиевых сплавов, разрушения лакокрасочных покрытий при выделении газообразного водорода и других, негативных последствий.

На рис.1.1 и 1.2 показаны зависимости скорости коррозии в морской воде углеродистой стали и алюминиевого сплава от величины потенциала. На рис. 1.2 видно резкое усиление коррозии алюминиевого сплава вследствие разрушения оксидной пленки при повышении рН вследствие катодной поляризации. Оптимальная величина защитного смещения потенциала в морской воде составляет для корпусных углеродистых сталей 150-200 мВ, для алюминиевых сплавов 200-400 мВ зависимости от химического состава сплава.

Электрохимическая защита морских объектов — Корпорация ПСС

Проблематика потери прочности несущих конструкций морских объектов и гидротехнических сооружений под воздействием окружающей агрессивной среды, в сложных гидрофизических условиях. Эффективные методы антикоррозийной защиты и алгоритм построения комплексной системы защиты от коррозии портовых структур и гидротехнических сооружений. Представление энергоэффективного комплекса оборудования катодной и протекторной защиты от Корпорации ПСС®.

Коррозия — одна из основных причин снижения надёжности и безопасности конструкций морских объектов. К морским объектам в этом контексте, относятся морские суда, портовые и причальные объекты, гидротехнические сооружения в сфере энергетики, подводная и портовая система добычи и транспортировки углеводородов в море. Борьба с коррозией имеет первостепенное значение и должна рассматриваться в качестве самостоятельной комплексной задачи.

Морская вода — отличный электролит — это самая агрессивная естественная среда в окружающем нас мире. Состав морской воды хорошо аэрирован, он имеет высокую электропроводность и насыщен солями кальция, калия, магния, сульфатами натрия, хлоридами. Возникновение электрического потенциала в гальванической схеме «морской объект — электролит» даёт высокий уровень электрохимических процессов, результатом которых и является коррозия. Самопроизвольное разрушение материалов значительно снижает срок службы морских объектов.

Морские гидротехнические сооружения портовой и энергетической инфраструктуры обычно состоят из бетона, железобетона и стальных конструкций: донные, погружные, полупогружные, гравитационные или свайные. Корпуса морских судов собирают из специальных сплавов судостроительной стали, легированной различными укрепляющими добавками.

Интенсивность воздействия морской среды на материал конструкций по высоте объекта неодинакова, в связи с чем выделяют, как правило, три зоны морской коррозии:

- Зона 1 — надводная, подвергающаяся смачиванию брызгами морской воды — это зона атмосферной коррозии с неограниченным доступом кислорода.

- Зона 2 — зона переменного увлажнения — самая опасная в коррозионном отношении. По высоте эта зона располагается между верхней и нижней границами возможного колебания уровня моря при ветровой и волновой нагрузках или изменения водоизмещения судна в зависимости от загрузки.

- Зона 3 — подводная, расположенная ниже уровня воды при любом его изменении. Эта зона не соприкасается с атмосферным кислородом. Здесь процессы коррозии идут медленнее, чем в зонах №1 и 2, вследствие недостатка свободного кислорода.

Физическая коррозия бетона в первой и второй зонах вызывается попеременным увлажнением и высыханием, либо попеременном замораживанием и оттаиванием объектов. В обоих случаях образовываются соли или лёд в порах и капиллярах, которые разрушают бетон. Кроме того, химическое воздействие морской воды приводит к растворению (выщелачиванию) цементного камня в составе бетонных конструкций.

При воздействии морской воды на железобетон коррозии подвергается и бетон, и арматурная сталь. Коррозия стальной арматуры в этом случае носит электрохимический характер. В плотном бетоне коррозия арматуры не наблюдается, так как небольшое количество морской воды в порах и цементный камень создают на арматурной сетке защитную плёнку оксидов. При пористом бетоне или наличии в нём глубоких трещин защитная плёнка разрушается и создаются условия начала электрохимического процесса коррозийного разрушения металла арматуры. При этом наибольшая скорость коррозийных процессов наблюдается в первой и второй зонах. В третьей зоне при сплошном заполнении пор бетона водой условия аэрации затрудняются, и коррозия резко замедляется.

Коррозия стальной арматуры в этом случае носит электрохимический характер. В плотном бетоне коррозия арматуры не наблюдается, так как небольшое количество морской воды в порах и цементный камень создают на арматурной сетке защитную плёнку оксидов. При пористом бетоне или наличии в нём глубоких трещин защитная плёнка разрушается и создаются условия начала электрохимического процесса коррозийного разрушения металла арматуры. При этом наибольшая скорость коррозийных процессов наблюдается в первой и второй зонах. В третьей зоне при сплошном заполнении пор бетона водой условия аэрации затрудняются, и коррозия резко замедляется.

Долговечность бетонных и железобетонных конструкций гидротехнических сооружений обеспечивается плотным, без трещин, устойчивым к коррозии в морской среде бетоном, а также выбором и составом защитного бетонного слоя. Толщина бетонного защитного покрытия, рассчитанная с учётом характеристик железобетонной конструкции, а также состав композитов, которые примешиваются в защитный слой позволяют конструкции сохранить целостность в течении всего жизненного цикла.

Коррозия стальных судовых и гидротехнических конструкций в морской воде протекает в результате электрохимического взаимодействия: происходит растворение металла, при котором в связке «металл — морская вода» наблюдается переход катионов от металла в воду, как от анода к катоду, погруженного в электролит. При этом анодом и катодом могут выступать различные участки одной и той же конструкции, а раствором электролита — окружающая морская среда.

Скорость коррозии определяется, в первую очередь, солёностью воды (концентрацией в ней хлоридов). Второй фактор, влияющий на скорость коррозионных процессов, — содержание кислорода (О₂). Третий — температура окружающей среды, а также скорость омывания объекта водой

При этом интенсивность коррозии зависит от состава, состояния поверхности объекта после обработки и колеблется в широких пределах. Если измерять коррозию металлов потерей массы в год, то в зоне №2 скорость коррозии может составлять 0,4—0,6 мм, а может достигать 1,25 мм в год, в подводной зоне №3 — 0,06—0,15 мм/год.

Защита от коррозии металлических конструкций корпусов судов и морских гидротехнических сооружений может осуществляться путём применения коррозионностойких сплавов, покрытия поверхности металла защитными лакокрасочными материалами и катодной зашитой.

Применение сплавов, устойчивых к коррозии, — один из наиболее надёжных, но дорогостоящих способов. Разработано большое количество покрытий для защиты морских объектов на основе эпоксидной, каменноугольной, уретановой, виниловой и других смол. Недостатком этого метода антикоррозийной защиты является короткий срок жизнестойкости, а также неизбежное механическое истирание покрытия.

Катодная защита металлических конструкций ГТС может выполняться двумя способами:

1. Защита наложенным током (от внешнего источника питания), при котором защищаемая поверхность — катод — подключается к отрицательному полюсу источника. Анодом выступают специальные встроенные или расположенные рядом подвесные электроды, подключенные к положительному полюсу и имеющие специальное малорастворимое покрытие (преимущественно из металлов платиновой группы). В такой гальванической схеме растворение металла идёт на аноде, а на катоде — защищаемых конструкциях — образуется плёнка из плохо растворимых солей, которая предохраняет сооружение от коррозии.

В такой гальванической схеме растворение металла идёт на аноде, а на катоде — защищаемых конструкциях — образуется плёнка из плохо растворимых солей, которая предохраняет сооружение от коррозии.

2. Защита катодной поляризацией, которая вызывается постоянным электрическим контактом сооружения из стали с металлом, обладающим более отрицательным потенциалом, например, цинком, алюминием, магнием или их сплавами — протекторами, являющимися жертвенными анодами. В этой гальванической паре металлическая конструкция является катодом и не подвергается коррозионным процессам.

К достоинствам катодной защиты относятся надёжность, невысокая стоимость, низкие эксплуатационные расходы, простота схемы и лёгкость контроля за её действием.

Если рассматривать каждый морской объект как систему, состоящую из различных компонентов, то проектирование защиты объекта от коррозии будет являться системной задачей, решение которой возможно только при комплексном применении всех методов, а именно:

- применение устойчивых к коррозии лакокрасочных покрытий в зонах №1 и 2;

- установка активной катодной защиты наложенным током для зон №2 и 3;

- установка протекторов в зоне №3, в местах, куда нет возможности провести наложенный ток.

Такой комплексный системный подход к проектированию электрохимической защиты от коррозии судов, пирсов, причалов, гидротехнических сооружений из стальных и железобетонных конструкций в полной мере реализован в Корпорации ПСС® (Пермь, РФ).

Вот уже 30 лет компания работает на российском рынке поставок электротехнического оборудования для судостроительной, нефтегазовой и энергосберегающей отраслей промышленности и плодотворно сотрудничает с зарубежными странами. В перечень поставок от Корпорации ПСС входит не только серийное и уникальное оборудование электрохимической защиты морских и береговых объектов, но и самая широкая в России линейка зарядных станций для электротранспорта, а также электрооборудование энергосетей. Компания также готова делится технологиями производства и обладает компетенциями для развёртывания выпуска своего оборудования за рубежом, совместно с иностранными партнёрами, на любых производственных площадках соответствующей направленности.

Электрохимическая защита металла — Блог

Электрохимическая защита металла от коррозии является одним из наиболее подходящих способов защиты конструкций, подвергающихся воздействию агрессивных сред. На практике применяют два метода защиты: катодный и анодный. В чем разница между ними?

Коррозия является одной из основных проблем, стоящих перед современной металлургией. Помимо воздействия на материалы, коррозия также представляет собой серьезную экономическую проблему .0008 . Благодаря развитию науки и техники были найдены новые методы защиты, которые с каждым годом совершенствуются. Однако среди всех способов защиты лучшим считается один – электрохимическая защита.

Существует два основных метода электрохимической защиты:

- Катодная защита

- Анодная защита

Однако перед подробным объяснением этих методов еще несколько слов об электрохимзащите. Металл, защищенный от коррозии с помощью электрохимического процесса, имеет находится в пассивном состоянии. Металлы, защищенные таким образом от коррозии, чаще всего используются в погребальных и погружных конструкциях .

Металл, защищенный от коррозии с помощью электрохимического процесса, имеет находится в пассивном состоянии. Металлы, защищенные таким образом от коррозии, чаще всего используются в погребальных и погружных конструкциях .

Катодная электрохимическая защита

Катодная защита является одним из наиболее распространенных методов электрохимической защиты. На сегодняшний день существует два пути разработки такой защиты:

- Защита через внешний источник тока – защищаемый металл подключается к отрицательному полюсу источника постоянного тока

- Защита расходуемым анодом – металл присоединяется к отрицательно заряженному материалу, после чего происходит анодное растворение, т.е. катодная защита

Некоторые из основных преимуществ этого типа электрохимической защиты металла:

- Простота

- Нет необходимости в частых проверках

- Не зависит от источника питания

- Практически не действует на строения с защищенной таким образом конструкцией

Однако, помимо положительных сторон, есть и несколько отрицательных. Они в первую очередь связаны с загрязнением окружающей среды , т.е. применением в микросреде, которая имеет характерные свойства (например, устойчивость, …).

Они в первую очередь связаны с загрязнением окружающей среды , т.е. применением в микросреде, которая имеет характерные свойства (например, устойчивость, …).

Анодная защита металла

Принцип анодной защиты металла очень похож на принцип катодной защиты. Есть два основных способа защиты:

- Защита от постоянного тока — Постоянный ток оказывает пассивирующее действие на металл

- Защита протектора – защита достигается таким образом, что защищаемый металл соединяется с протектором, который обычно имеет положительный заряд

Анодная электрохимическая защита имеет гораздо меньшее применение на практике, чем катодная защита. Например, анодная защита чаще всего используется для пассивации стали, нержавеющей стали, алюминия, хрома и титана или их сплавов. Одним из наиболее распространенных применений анодной защиты от коррозии является защита стали в агрессивной среде с преобладанием кислот.

Электрохимическая защита металла на практике

Электрохимическая защита металла чаще всего встречается, как указано выше, в конструкциях, погружаемых в воду . Стоит упомянуть практику катодной защиты некоторых частей корабля, постоянно находящихся в воде. Так, например, на частях руля или на корпусе корабля размещены протекторы, которые вместе с постоянным током предохраняют корпус от возможной коррозии.

Катодная защита и защита от коррозии бетона | Concrete Preservation Alliance

Обзор

ОСОБАЯ СТАТЬЯ: Целостный подход к борьбе с коррозией , Дэвид Симпсон.

Для многих инженеров и владельцев, сталкивающихся с растущими затратами и сбоями в работе из-за технического обслуживания и ремонта бетона от коррозии, существует финансовый стимул для сохранения и продления срока службы существующих бетонных конструкций от будущих повреждений, вызванных коррозией.

Сохранение крупных бетонных конструкций, таких как мосты, гаражи и морские пирсы, также является устойчивой практикой, приносящей пользу окружающей среде и обществу.

Основным фактором ухудшения состояния бетона является коррозия закладных металлов. В частности, коррозия арматурной стали, коррозия стали с эпоксидным покрытием и коррозия предварительно напряженного бетона, если ее не остановить, в конечном итоге могут привести к значительным затратам на восстановление или замену конструкции.

Катодная защита — это проверенное решение для продления срока службы новых и существующих конструкций. Ремонт бетона сам по себе не является долгосрочным решением, когда причиной износа является коррозия. После ремонта сколов и расслоений, вызванных коррозией, вокруг арматуры, вероятно, останется бетон, загрязненный хлоридами, в областях, примыкающих к заплате без содержания хлоридов. К сожалению, такая ситуация может привести к возникновению очагов вторичной коррозии в местах вокруг ремонта.

Для обеспечения долгосрочного решения доступны различные методы катодной защиты. Все системы схожи в том, что они обеспечивают подачу защитного тока к арматурной стали, но имеют разные преимущества и области применения.

Электрохимическая обработка

Схема, показывающая процесс обработки ЭХО (нажмите, чтобы увеличить).

Электрохимическая экстракция хлорида (ЕЭК)

Эти системы устраняют основную причину коррозии, воздействуя на конструкцию временным электрическим полем.

Электрохимическая экстракция хлоридами используется для уменьшения загрязнения хлоридами и пассивации активной коррозии.

Рекализация используется для повышения pH карбонизированных структур и пассивации активной коррозии.

Обе системы применяются к конструкции на краткосрочной основе, но дают долгосрочные результаты.

Щелкните здесь для получения дополнительной информации о Norcure® Chloride Extraction, проверенном методе ECU.

Схема, показывающая процесс установки ICCP с использованием дискретных анодов (щелкните, чтобы увеличить).

Катодная защита от импульсного тока

Системы катодной защиты от импульсного тока (ICCP) разработаны квалифицированными и опытными специалистами по катодной защите CP4 Национальной ассоциации инженеров по коррозии (NACE) или старшим инженером по катодной защите уровня 3 Института коррозии (ICorr).

Системы ICCP состоят из постоянных инертных анодов, таких как титановая сетка и лента MMO, проводящая керамика или проводящие покрытия, а внешний источник питания постоянного тока подает на сталь достаточный ток для преодоления естественной коррозионной активности бетона.

Гальваническая защита от коррозии

В системах гальванической защиты используются гальванические аноды, которые представляют собой металлы с достаточной разностью напряжений по отношению к корродирующей стали, чтобы защитный ток отводился от анода через окружающую среду к корродирующей конструкции.

Дискретная установка гальванического анода снижает вторичную коррозию (щелкните, чтобы увеличить).

Как правило, при ремонте или восстановлении бетона используются различные типы цинковых анодов. Когда цинковый анод подвергается коррозии, он генерирует электрический ток для смягчения коррозии арматурной стали.

Распределенные анодные системы для контроля коррозии бетона обычно состоят из гальванических анодов, расположенных на большой площади. Примеры распределенных гальванических систем включают металлизацию цинка и просечно-вытяжную сетку из цинка.

Дискретные аноды индивидуально прикрепляются к открытой арматурной стали или устанавливаются в существующий бетон путем сверления или забивки отверстий по сетке.

Встроенные гальванические аноды

Процедура подачи заявки на ремонт (RAP) ACI 8 Установка встроенных гальванических анодов использует следующую номенклатуру для определения различных типов анодов.

Тип 1 – Прикрепляется к открытой стали при ремонте бетона

Тип 2 – Устанавливается в просверленные отверстия в прочном бетоне

Тип A – Активированный щелочью (высокий pH)

Тип H – Активированный галоидной солью в виде хлорида или бромида

Так, например, встроенный анод типа 1A представляет собой активированный щелочью анод, используемый при ремонте бетона для смягчения новой коррозии, вызванной ускоренной заплатой или кольцевой анодной коррозией (эффект ореола).

Гальванические аноды также используются для защиты бетонных и стальных свай в морской среде.

Бетонные и стальные сваи в морской среде подвержены серьезному коррозионному износу. Для защиты морских свай системы гальванической оболочки используются для обеспечения гальванической катодной защиты предварительно напряженных бетонных, железобетонных и стальных свай и колонн. Гальванические оболочки могут состоять из анодов из цинковой сетки, распределенных анодов, активированных щелочью, и недавно распределенных цинковых анодов в впитывающей ткани для прямого смачивания цинка морской водой внутри бетонной оболочки.

Аноды Fusion

Аноды Fusion представляют собой гибридную систему, которая сочетает в себе мощность катодной защиты подаваемого тока с не требующими обслуживания характеристиками гальванических анодов.

Аноды Fusion работают с двухфазной защитой, при которой Фаза 1 подает интенсивный импульс электрического тока на арматурную сталь и пассивирует коррозию арматуры, подобно электрохимической обработке или системе ICCP. Затем на этапе 2 используются встроенные гальванические аноды для защиты конструкции от будущих коррозионных повреждений (катодная защита). Эта система может обеспечить высокий уровень долговременной защиты, не требующей технического обслуживания.

Резюме

Существует ряд вариантов катодной защиты для защиты новых и существующих бетонных конструкций. Каждая система может обеспечить различные уровни защиты от коррозии и стоимость. Понимание возможностей и ограничений позволяет инженеру и владельцу внедрить наилучшую систему для их индивидуальной конкретной цели сохранения.

Дополнительная информация

ICRI 510.1–2013 – Руководство по электрохимическим методам снижения коррозии стали для железобетонных конструкций

ACI E706 RAP 8 – Установка встроенных гальванических анодов

Гальваническая защита железобетонных конструкций – Бюллетень по ремонту бетона, 2005 г.

ССЫЛКИ

- Пайер, Дж.Х. (2002) Затраты на коррозию и профилактические стратегии в США , Отчет FHWA RD-01-156.

- Комитет ACI 222 (1996) Коррозия металла в бетоне , Американский институт бетона (ACI) 222R–96, с. 237.

- Комитет по техническим рекомендациям ICRI, (1996) Руководство по подготовке поверхности для ремонта изношенного бетона в результате коррозии арматурной стали , Руководство Международного института ремонта бетона № 03730.

- Гласс и др., (1999) Защитные эффекты электрохимической обработки железобетона , Коррозия, Том. 55, № 3, стр. 286–290.

- Национальная ассоциация инженеров по коррозии, (2000) Катодная защита арматурной стали в бетонных конструкциях, подвергающихся воздействию атмосферы, , Национальная ассоциация инженеров-коррозионистов, Стандартная рекомендуемая практика RP0290–2000.

- Национальная ассоциация инженеров по коррозии, (1984) Основы коррозии, введение, с. 180.

- Уитмор, Д.В., и Болл, Дж.К., (2003) Применение гальванических анодов в предварительно напряженном бетоне , Материалы конференции Института сборного/предварительно напряженного бетона по мостам, с. 8.

- Pedeferri, P (1996) Катодная защита и катодная профилактика , Строительство и строительные материалы, Vol. 10, № 5, 1996. С. 391–402.

- Bertolini, L et al., (1996), Новый опыт катодной защиты железобетонных конструкций , Коррозия арматуры в бетонных конструкциях, SCI, стр. 349–358.

- Sergi, G. and Page, C.L., (1999) Расходуемый анод для катодной защиты ремонтных работ, нанесенных на бетон, загрязненный хлоридами , Европейская конференция по коррозии.

- Glass, G, et al, (2001) Защитные эффекты электрохимической обработки железобетона , Corrosion Science, Vol. 43, № 6, с. 111–1131

- Bennett, J.