Электрохимическое полирование: Электролиты электрохимической полировки различного назначения

Содержание

Сухое электрохимическое полирование для обработки изделий после 3D-печати

Постобработка деталей является одной из основных стадий процесса аддитивного производства и на текущий момент самой трудоемкой.

По статистике, постобработка занимает от 30 до 70 % времени, потраченного на весь процесс аддитивного производства. Одной из основных причин такого распределения времени является то, что постобработка практически всегда выполняется вручную. Это позволяет сделать вывод, что узкое место аддитивного производства заключается в постобработке изделия, а не в его печати.

На текущий момент все технологии постобработки сосредоточены над решением двух основных задач: улучшения качества поверхности и удаления поддержек.

В конце 2017 года была представлена уникальная технология по улучшению качества поверхности — DryLyte, о ней здесь и пойдет речь.

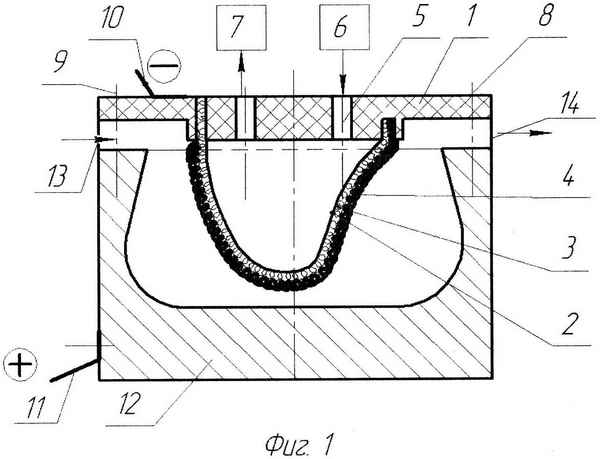

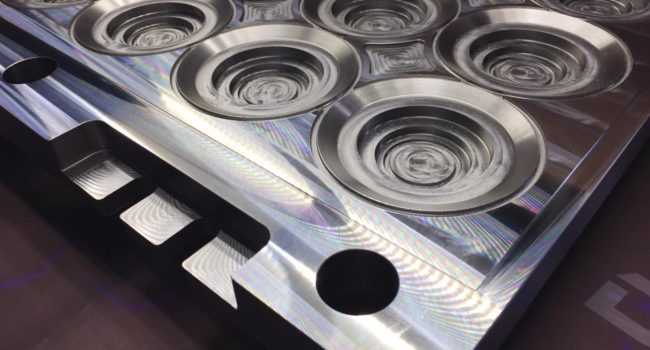

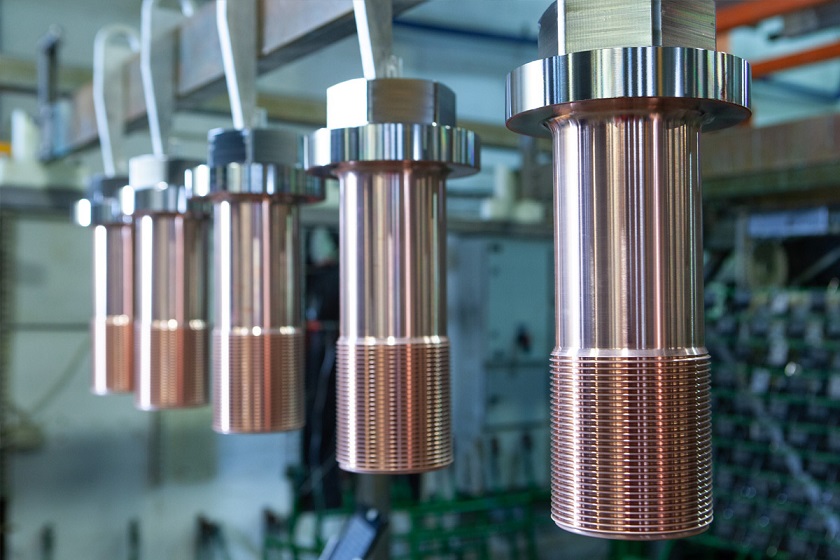

DryLyte — это технология сухого электрохимического шлифования и полирования металлических изделий с помощью переноса ионов металла посредством свободных твердых тел (рис. 1). Отличительной особенностью и уникальностью DryLyte является то, что жидкости не используются в качестве электролитов. Также, в отличие от традиционного способа полирования, обработка по технологии DryLyte сохраняет исходные формы изделия, включая углы и режущие кромки, происходит процесс объемного шлифования и полирования, при котором обрабатывается вся поверхность детали, какую бы сложную геометрию она ни имела.

1). Отличительной особенностью и уникальностью DryLyte является то, что жидкости не используются в качестве электролитов. Также, в отличие от традиционного способа полирования, обработка по технологии DryLyte сохраняет исходные формы изделия, включая углы и режущие кромки, происходит процесс объемного шлифования и полирования, при котором обрабатывается вся поверхность детали, какую бы сложную геометрию она ни имела.

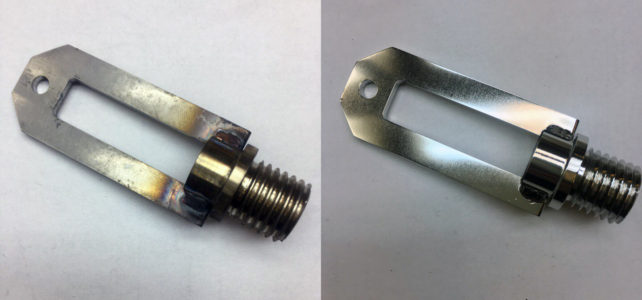

Рис. 1. Электрополирование металлических изделий по технологии DryLyte

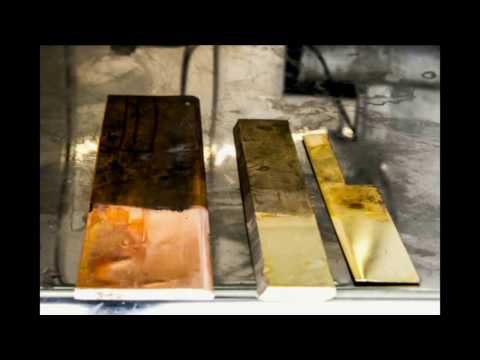

Технология DryLyte обеспечивает зеркальную поверхность высочайшего качества, обработку за один шаг (рис. 2) и, что самое важное, позволяет предварительно рассчитать затраты. В 2018 году DryLyte была удостоена самой престижной премии в области технологий для аддитивного производства за лучшее решение для постобработки — TCT Awards.

а) контргайка

б) лопатка

в)

г)

Рис. 2. Изделия до и после обработки

Генеральный директор компании TopStanok Евгений Андреевич Кузьмин поделился кейсом внедрения технологии DryLyte для обработки напечатанных стоматологических изделий.

В компанию обратилась международная стоматологическая компания 3DMED, деятельность которой сосредоточена на производстве систем исправления прикуса на основе собственных запатентованных технологий с использованием аддитивного производства взамен традиционного литейного.

Одно из выпускаемых изделий, систему зубных брекетов (рис. 3), компания производит с помощью SLM-печати. Сами изделия имеют размер немногим больше спичечной головки и достаточно сложную индивидуальную геометрию, исходящую из особенностей поверхности зубов пациента (рис. 4). Изделия устанавливаются непосредственно в ротовую полость и в связи с этим имеют высокие требования к финальному качеству поверхности и к безопасности.

Рис. 3. Система зубных брекетов с напечатанными изделиями

Рис. 4. Напечатанное металлическое изделие до и после обработки по технологии DryLyte

Учитывая вышеперечисленные характеристики, полировка изделия производилась исключительно вручную и занимала большое количество времени. Этап приемки качества изделия также был временнозатратным, так как каждый раз оператор допускал различные ошибки в процессе полировки или, что еще хуже, совершал брак. В случае брака приходилось печатать новое изделие и еще сильнее затягивать и без того долгий процесс производства.

Этап приемки качества изделия также был временнозатратным, так как каждый раз оператор допускал различные ошибки в процессе полировки или, что еще хуже, совершал брак. В случае брака приходилось печатать новое изделие и еще сильнее затягивать и без того долгий процесс производства.

Помимо этого компания попадала в большую зависимость от операторов постобработки: после их увольнения знания уходили вместе с сотрудниками, новых приходилось подолгу обучать. Оператор — достаточно подвижная категория специалистов, и делать это приходилось часто.

После очередного увольнения сотрудника компанией было принято решение искать автоматизированные решения для полировки, и она обратилась в TopStanok. Компания и ранее обращалась к различным специалистам, но на тот момент никто из инжиниринговых компаний не смог предложить автоматизированное решение для полировки таких мелких и сложных изделий.

Задача от заказчика была достаточно тривиальная — автоматизировать весь процесс постобработки, минимизировать необходимость участия человека в процессе, повысить эффективность и получить стабильное качество обработки от изделия к изделию.

Мы предложили решение для массовой полировки изделий, установку сухого электрохимического полирования Dlyte. На тот момент у нас было реализовано несколько проектов и огромное количество технологических тестов, и мы достаточно точно могли спрогнозировать результат обработки. Единственной загвоздкой являлся держатель деталей для обработки 96 изделий за раз — примерно такое количество два оператора успевали обработать за день. Наши технологи совместно с производителем разработали новый, на базе стандартного ювелирного держателя, причем даже с удвоенной вместимостью, что актуально для растущей компании.

Приведем цифры по проекту.

Во‑первых, удалось добиться шероховатости поверхности изделия на ответственных поверхностях Ra 0,08 мкм, ранее же, при ручной полировке, нельзя было даже приблизиться к таким цифрам. Во‑вторых, впервые получилось отполировать замок изделия, до этого элемент не полировался ввиду труднодоступности.

Время обработки в пересчете на единицу изделия сократилось более, чем в 5 раз: с 5 минут до 56 секунд. Сократилась в 3,36 раза стоимость полировки единицы изделия (без учета амортизации) при недельном объеме полирования 480 единиц. При увеличении недельного объема производства до 960 единиц и использовании увеличенного держателя стоимость сокращалась в 6,23 раза. Это позволило обрабатывать за один рабочий день весь объем напечатанных за неделю изделий и освободить оператору 32 часа в неделю для реализации других задач. Этап приемки качества полирования партии изделий сократился до 5 минут на всю партию.

Сократилась в 3,36 раза стоимость полировки единицы изделия (без учета амортизации) при недельном объеме полирования 480 единиц. При увеличении недельного объема производства до 960 единиц и использовании увеличенного держателя стоимость сокращалась в 6,23 раза. Это позволило обрабатывать за один рабочий день весь объем напечатанных за неделю изделий и освободить оператору 32 часа в неделю для реализации других задач. Этап приемки качества полирования партии изделий сократился до 5 минут на всю партию.

Таким образом, производственный цикл существенно сократился, а производительность выросла. Это позволило внедрить дополнительную линейку изделий, более дешевого ценового диапазона. Данная линейка долгое время была в планах компании, но ее ввод подразумевал существенное увеличение штата операторов, что влекло за собой дополнительные организационные сложности и расходы в связи с этим реализация проекта была отложена.

В результате проделанной работы был получен полностью автоматизированный, а самое важное, прогнозируемый процесс полировки изделия, стандартное качество от изделия к изделию независимо от партии.

В данном кейсе была использована самая маленькая установка Dlite серии 1 с объемом рабочей зоны 6 литров. Для сравнения — самая большая установка Dlyte больше описанной в 200 раз и имеет объем рабочей зоны 1200 литров.

Проведя огромное количество технологических тестов, мы можем с уверенностью заявить, что Dlyte — универсальный инструмент для финальной обработки и подходит как для полировки мелких изделий ювелирного типа, так и для партий крупногабаритных изделий, как, например, лопатка турбины. ■

Автор: Парфенов Дмитрий Андреевич, Евгений Кузьмин, TopStanok

Источник журнал «Аддитивные технологии» № 4-2019

Сухое электрохимическое полирование для обработки изделий после 3D-печати, TopStanok, журнал «Аддитивные технологии» № 4-2019, Технология DryLyte, решение для постобработки — TCT Awards, аддитивное производство, стоматологическая компания 3DMED, SLM

Способ электрохимического полирования серебра и его сплавов импульсным током

Авторы патента:

Галанин С. И.

И.

Гришина Е.П.

Иванова О.А.

C25F3/16 — полирование

Изобретение относится к области электрохимических методов финишной обработки поверхностей, а именно к способам электрохимического полирования сложнопрофильных поверхностей. Способ включает полирование в водном растворе тиосульфата натрия концентрацией 600-1300 г/л при 14-20°С импульсным униполярным током прямоугольной формы в течение 5-8 минут при следующих параметрах импульсов: длительность (2-5)10-3 секунд, скважность 1,25-3, амплитудная плотность тока 8-12 А/см2. Технический результат — повышение качества полирования поверхности серебра и его сплавов.

Изобретение относится к области электрохимических методов финишной обработки поверхностей, а именно к способам электрохимического полирования сложнопрофильных поверхностей.

Известен способ электрохимического полирования серебра в аммиачно-нитратном электролите при использовании постоянного тока анодной плотностью 10-15 А/дм2 [Электрохимическое полирование серебра в аммиачно-нитратном электролите/ Юзикис Л. А., Янкаускас Т.Ю., Бучинскас Д.А. и др. // Журнал прикладной химии. 1979. т.52. №7. с.1659-1661].

А., Янкаускас Т.Ю., Бучинскас Д.А. и др. // Журнал прикладной химии. 1979. т.52. №7. с.1659-1661].

Недостатками известного способа являются:

— использование относительно недолговечного электролита с резким запахом;

— отсутствие рекомендаций по режимам полирования сплавов серебра, наиболее распространенных в ювелирной промышленности.

Наиболее близким к заявляемому техническому решению является способ электролитического полирования серебра в растворе тиосульфата натрия концентрацией 600-1300 г/л при плотности анодного тока 4-5 А/дм2 и температуре электролита 25°С [Никулин В.Н., Цыпин М.З. Электролитическая полировка серебра в растворах тиосульфата натрия// Журнал прикладной химии. 1960. т.39. №2. с.469-471] при рекомендациях полирования при прерывистом токе с продолжительностями периодов пребывания образца под током и без тока 4-5 сек при плотности тока 5-6 А/дм2 при температуре электролита 25°С (прототип).

Указанный способ имеет существенные недостатки в том, что, во-первых, не позволяет осуществлять полирование поверхности ювелирных сплавов на основе серебра с достаточным качеством; во-вторых, не обладает достаточной стабильностью воспроизведения качества поверхности.

Техническая задача изобретения — повышение качества полирования поверхности серебра и его сплавов.

Поставленная техническая задача достигается тем, что электрохимическое полирование производят в водном растворе тиосульфата натрия концентрацией 600-1300 г/л при 14-20°С импульсным униполярным током прямоугольной формы в течение 5-8 минут при следующих параметрах импульсов: длительность (2-5)10-3 секунд, скважность 1,25-3, амплитудная плотность тока 8-12 А/см2.

Суть способа можно пояснить следующим образом. Наилучшее качество обработанной поверхности обеспечивается при условии электрохимической обработки в области транспассивного анодного растворения. Поддержание анодной поверхности в этой области возможно только при использовании импульсов тока определенных амплитудно-временных параметров. Большая концентрация тиосульфата натрия, являющегося комплексообразователем для ионов серебра, позволяет формировать прианодный вязкий слой, экранирующий микровпадины на анодной поверхности. Это позволяет осуществлять преимущественное растворение микровыступов, приводящее к сглаживанию высоты микронеровностей поверхности и появлению блеска. Использованием коротких импульсов тока определенных амплитудно-временных параметров поддерживаются необходимые скорости этих процессов.

Поддержание анодной поверхности в этой области возможно только при использовании импульсов тока определенных амплитудно-временных параметров. Большая концентрация тиосульфата натрия, являющегося комплексообразователем для ионов серебра, позволяет формировать прианодный вязкий слой, экранирующий микровпадины на анодной поверхности. Это позволяет осуществлять преимущественное растворение микровыступов, приводящее к сглаживанию высоты микронеровностей поверхности и появлению блеска. Использованием коротких импульсов тока определенных амплитудно-временных параметров поддерживаются необходимые скорости этих процессов.

ПРИМЕРЫ КОНКРЕТНОГО ИСПОЛНЕНИЯ

1. Операция — электрохимическое полирование поверхности серебра Ср99. Электролит — водный раствор тиосульфата натрия концентрацией 600 г/л. Температура раствора 18°С. Продолжительность обработки 5 минут при следующих параметрах импульсов: длительность 210-3 сек, скважность 1,25, амплитудная плотность тока 8 А/см2.

В результате обработки показатели микрошероховатости поверхности изменились с RZ=0,20 мкм до RZ=0,02 мкм. Блеск поверхности изменился от 100 до 160% (по сравнению с исходной поверхностью).

2. Операция — электрохимическое полирование поверхности ювелирного сплава на основе серебра СрМ925. Электролит — водный раствор тиосульфата натрия концентрацией 1300 г/л. Температура раствора при 14°С. Продолжительность обработки составила 8 минут при следующих параметрах импульсов: длительность 310-3 сек, скважность 2, амплитудная плотность тока 10 А/см2.

В результате обработки показатели микрошероховатости поверхности изменились с RZ=0,35 мкм до RZ=0,05 мкм. Блеск поверхности изменился от 100 до 140% (по сравнению с исходной поверхностью).

Формула изобретения

Способ электрохимического полирования серебра и его сплавов импульсным током, осуществляемый в водном растворе тиосульфата натрия концентрацией 600-1300 г/л при 14-20°С, отличающийся тем, что полирование производят импульсным униполярным током прямоугольной формы в течение 5-8 мин при следующих параметрах импульсов: длительность (2-5)10-3 с, скважность 1,25-3, амплитудная плотность тока 8-12 А/см2.

Похожие патенты:

Способ импульсного электрохимического глянцевания золота и его сплавов // 2184801

Изобретение относится к области электрохимических методов финишной обработки поверхностей, а именно к способам электрохимического глянцевания сложнопрофильных поверхностей

Способ электрохимического полирования металлических изделий // 2168565

Электролит для электрохимической размерной обработки // 2163525

Изобретение относится к области машиностроения и может быть использовано, в частности, для электрохимической размерной обработки (ЭХРО) железокобальтникелевых сплавов

Способ полирования изделий // 2116391

Изобретение относится к электрохимической обработке и может быть применено в процессах электрополирования в различных областях техники: в электротехнической промышленности, в приборостроении, при производстве музыкальных инструментов и в декоративных целях в мебельной промышленности

Подвеска для полирования на механизированных линиях // 2090664

Изобретение относится к обработке поверхности металла, а именно к электрохимическому полированию на механизированных линиях с автооператорами, и может быть использовано для нанесения покрытий в гальваническом производстве, использующем механизированные или автоматизированные линии с автооператорами

Автоматизированный комплекс электроимпульсного полирования деталей // 2049163

Изобретение относится к электрохимической обработке деталей и может быть использовано для полирования изделий из различных металлических материалов, а также удаления заусенцев и скругления острых кромок в различных отраслях машиностроения, приборостроения и производства товаров народного потребления

Раствор для электрохимического полирования латуней // 2026894

Раствор для электрохимического полирования металлов // 2023767

Изобретение относится к электрохимической обработке металлов

Электролит для полирования металлов // 1832138

Способ электролитно — плазменного полирования изделий сложной формы // 1775508

Изобретение относится к электрохимическим методам обработки металлов, в частности к электролитно-плазменному полированию изделий сложной пространственной формы

Способ электрохимического полирования // 2229543

Изобретение относится к электрохимической обработке металлических изделий и может быть использовано в машиностроении и приборостроении, например, при доводке внутренних и наружных поверхностей

Способ изготовления полотенцесушителя // 2283903

Изобретение относится к технологии изготовления сантехнического отопительного оборудования и оборудования для сушки полотенец

Способ обработки отливок из сплавов на основе золота // 2284381

Изобретение относится к области электрохимических методов обработки поверхностей, а именно: к способам электрохимического полирования сложнопрофильных поверхностей отливок из сплавов на основе золота

Способ модификации поверхностного слоя металлических изделий // 2288300

Изобретение относится к области химико-физической обработки поверхностного слоя металлических изделий из титана и его сплавов с целью изменения их поверхностных свойств

Способ электрохимического полирования сплавов на основе золота импульсным биполярным током // 2288978

Изобретение относится к области электрохимических методов финишной обработки поверхностей, а именно к способам электрохимического полирования сложнопрофильных поверхностей

Способ изготовления микроострий // 2326992

Изобретение относится к методам изготовления микроострий и может быть использовано для изготовления зондов для туннельных микроскопов, точечных автоэлектронных источников, образцов для автоэмиссионной и атомно-зондовой микроскопии, микроманипуляторов для биологии

Ручной инструмент-электрод для электрохимического полирования // 2342472

Изобретение относится к области электрохимической обработки металлов и может применяться для ручного электрохимического полирования различных изделий, в том числе с пространственно-сложными поверхностями

Способ электролитно-плазменной обработки деталей // 2355828

Изобретение относится к электролитно-плазменной обработке, в частности полированию, металлических изделий из нержавеющих сталей, титана и титановых сплавов и может быть использовано в турбомашиностроении при полировании лопаток

Способ электролитно-плазменного полирования металлических изделий // 2355829

Изобретение относится к электролитно-плазменному полированию металлических изделий, преимущественно из хромосодержащих нержавеющих сталей и сплавов, а также титана и титановых сплавов, и может быть использовано в турбомашиностроении при обработке лопаток

Способ электролитно-плазменной обработки деталей // 2357019

Изобретение относится к электролитно-плазменному полированию металлических изделий и может быть использовано в турбомашиностроении при обработке рабочих и направляющих лопаток паровых турбин, лопаток газоперекачивающих установок и компрессоров газотурбинных двигателей

3.

4.2. Трудовая функция \ КонсультантПлюс

4.2. Трудовая функция \ КонсультантПлюс

3.4.2. Трудовая функция

Наименование | Обработка сложных поверхностей с параметром шероховатости Ra 0,8 … 1,6 на электрохимическом станке | Код | D/02.4 | Уровень (подуровень) квалификации | 4 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта |

Трудовые действия | Запуск электрохимического станка для обработки сложных поверхностей с параметром шероховатости Ra 0,8 … 1,6 |

Обработка наружных и внутренних поверхностей сложной формы с параметром шероховатости Ra 0,8 . | |

Обработка тонкостенных и хрупких деталей | |

Электрохимическое полирование с шероховатостью ниже Ra 0,8 | |

Электрохимическая доводка деталей в размер | |

Контроль подачи, циркуляции и охлаждения электролита по системе ЧПУ | |

Контроль межэлектродного промежутка по системе ЧПУ | |

Подналадка станка во время обработки с корректировкой режимов обработки | |

Необходимые умения | Запускать электрохимический станок в рабочем режиме для обработки сложных поверхностей с параметром шероховатости Ra 0,8 … 1,6 |

Обрабатывать наружные и внутренние поверхности сложной формы с параметром шероховатости Ra 0,8 … 1,6 | |

Обрабатывать тонкостенные и хрупкие детали со сложными поверхностями | |

Выполнять электрохимическое полирование | |

Выполнять электрохимическую доводку деталей со сложными поверхностями в размер | |

Контролировать состояние электролита в зоне обработки | |

Контролировать состояние электролита в баке электрохимического станка | |

Производить подналадку электрохимического станка с корректировкой режимов обработки во время обработки | |

Пользоваться функциями контроля основных параметров электрохимической обработки системы ЧПУ | |

Контролировать работу источников питания | |

Менять полярность в зависимости от технологии обработки | |

Необходимые знания | Устройство и принцип работы электрохимических двух- и трехкоординатных станков с ЧПУ различных типов и мощностей |

Назначение основных механизмов и органов управления электрохимическими двух- и трехкоординатными станками с ЧПУ различных типов и мощностей | |

Кинематика электрохимических двух- и трехкоординатных станков с ЧПУ различных типов и мощностей | |

Способы и приемы обработки наружных и внутренних поверхностей сложной формы с параметром шероховатости Ra 0,8. | |

Особенности электрохимической обработки тонкостенных и хрупких конструкций | |

Системы цифровой индикации, применяемые в электрохимических станках | |

Системы ЧПУ, применяемые в электрохимических станках | |

Связь между режимами обработки, точностью и производительностью | |

Электроды-инструменты, применяемые при электрохимической доводке | |

Технология электрохимической доводки | |

Технология электрохимического полирования | |

Виды и характеристики электролитов, применяемых при электрохимическом полировании | |

Конструкции основных узлов электрохимических станков | |

Принцип действия различных электрических схем электрохимических станков | |

Влияние параметров электрохимической обработки на технологический процесс | |

Методы проверки электрических схем | |

Встроенные функции управления подачей электролита | |

Встроенные функции слежения за межэлектродным промежутком | |

Функции контроля электрического тока | |

Правила и способы подналадки электрохимических двух- и трехкоординатных станков с ЧПУ различных типов и мощностей | |

Особенности электрохимической обработки тонкостенных и хрупких конструкций | |

Особенности обработки с поливом и с погружением | |

Особенности работы с прямой и обратной полярностью | |

Особенности работы с постоянным и переменным током | |

Виды и правила применения средств индивидуальной и коллективной защиты при выполнении работ на электрохимических станках | |

Требования охраны труда, пожарной, промышленной, экологической безопасности и электробезопасности | |

Другие характеристики | — |

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления

|

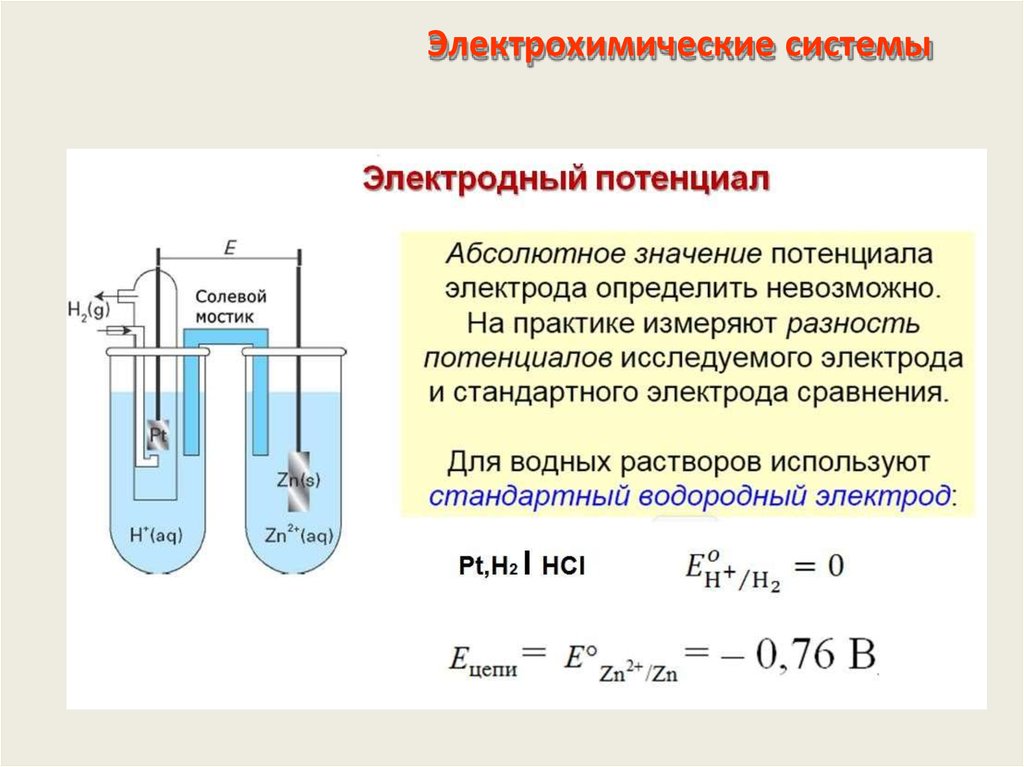

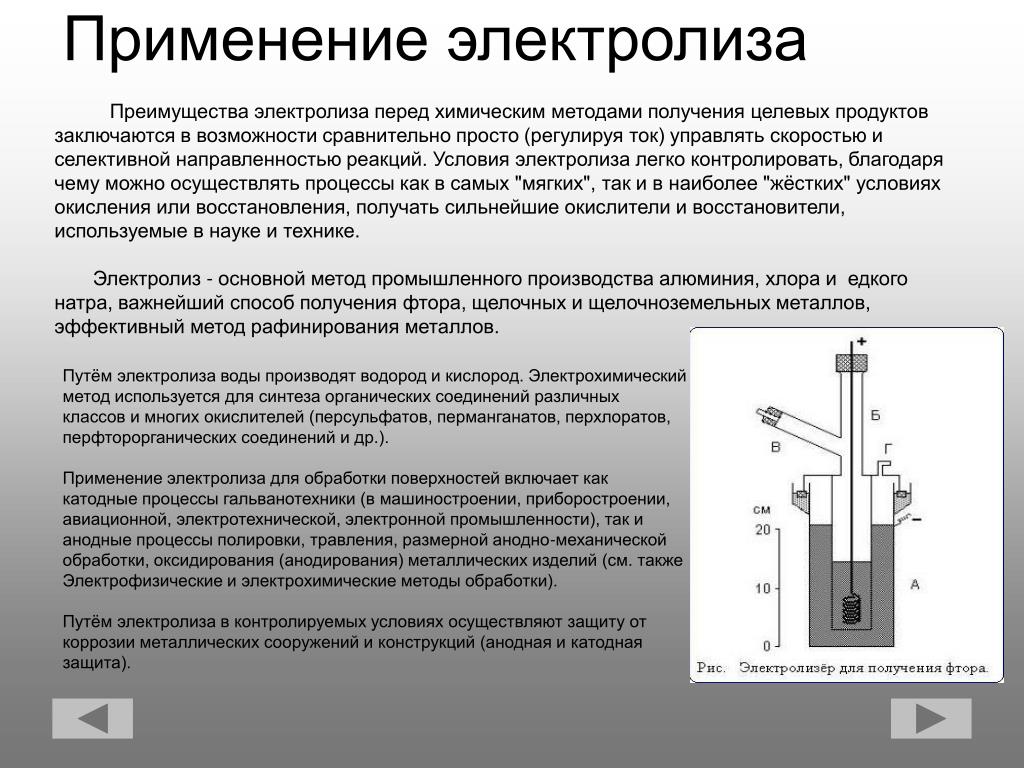

⇐ ПредыдущаяСтр 25 из 28Следующая ⇒ Цель работы – изучение процесса электролиза, основных правил разряда ионов на электродах и количественных закономерностей при протекании электродных процессов. Знакомство с практикой электрохимических измерений. Практическое применение электролиза для электрохимического полирования металлов, исследование механизма этого процесса и определение параметров оптимального режима электрополирования, обеспечивающего наилучшее качество поверхности. Теоретическое введение Электролиз с растворимым анодом широко применяется для различных технологических целей, например для очистки металлов от примесей, электрофрезерования или для обработки поверхности металлов. В последнем случае в результате анодного растворения металлов при определенных значениях плотности тока и напряжения в электролизере, а также при применении электролитов определенного состава происходит выравнивание поверхности металла анода вплоть до зеркального блеска. При анодном растворении начиная с некоторых значений потенциалов электрода скорость растворения металла, т.е. количество ионов, переходящих в раствор в единицу времени, становится больше скорости отвода ионов. В результате в прианодном слое концентрация ионов металлов возрастает и образуется слой электролита с повышенной вязкостью, что приводит к уменьшению скорости движения ионов и к снижению общей величины тока. Однако толщина этого вязкого слоя не везде одинакова вследствие шероховатости поверхности металла, поэтому на ее выступах, где толщина слоя меньше, скорость растворения будет больше, что и приводит к выравниванию поверхности изделия. Факт образования вязкого слоя, а следовательно и возможности полирования, можно установить по вольт-амперной характеристике электролизера – зависимости . Наличие вязкого слоя, а также границы его существования определяются «провалом» на вольт-амперной кривой. Существование вязкого слоя, обеспечивающее эффект полирования, зависит не только от режима, например, от напряжения на клеммах электролитической ванны, но и от состава электролита. Как правило, для увеличения вязкости применяют очень концентрированные кислоты. Поэтому при работе с ними необходимо проявлять крайнюю осторожность. Ниже приводятся составы электролитов, применяемых для электрополирования наиболее распространенных металлов и сплавов: ● алюминий и его сплавы: фосфорная кислота H3PO4 – 60%; серная кислота H2SO4 – 40%. ● медь и ее сплавы: фосфорная кислота –75%, хромовый ангидрид Cr2O3 – 7,5%; ● никель и его сплавы: серная кислота – 70%; ● углеродистые и малолегированные стали: фосфорная кислота –75%, хромовый ангидрид – 5%; ● нержавеющие стали: фосфорная кислота – 43%, серная кислота –1,5%. При электрополировании в ряде случаев не удается добиться зеркальной поверхности по следующим причинам: 1) из-за образования питтингов (мест точечной коррозии) вследствие длительной задержки пузырьков кислорода на поверхности металла; 2) из-за образования непрозрачных и окрашенных плёнок, состоящих из оксидов или солей, вследствие неправильного режима электрополирования или неоптимального состава электролита; 3) из-за плохой предварительной механической обработки металла, оставляющей глубокие царапины на его поверхности; 4) из-за присутствия в электролите взвешенных частиц, которые дают направленное движение пузырькам кислорода, вследствие чего на поверхности металла образуются полосы.

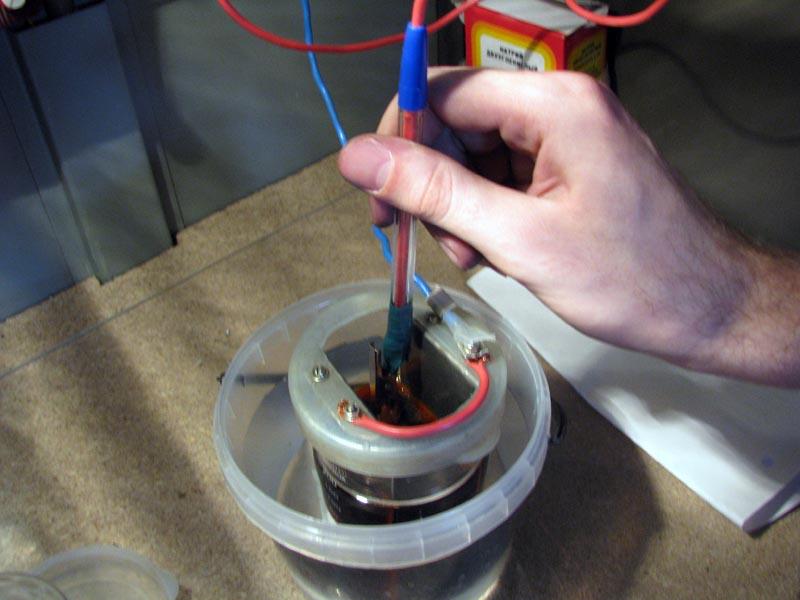

Оборудование 1. Выпрямитель переменного тока ВС-24. 2. Электролизер со свинцовыми катодами и раствором электролита (70% Н2S04). 3. Миллиамперметр. 4. Милливольтметр. 5. Пластинки металла (Ni) для полирования (аноды). Последовательность выполнения работы 1. Собрать или проверить собранную схему установки для полирования (см. рис. 6.5). Электролизер и миллиамперметр, соблюдая полярность (анод А «+»; катод К «–»), следует подсоединить последовательно к выпрямителю. Милливольтметр подсоединяется к электролизеру параллельно. 2. Измерить с помощью линейки площадь поверхности никелевой пластинки с обеих сторон (см2) и зачистить пластинку наждачной бумагой. 3. Присоединить пластинку к аноду и погрузить в электролизер с электролитом. 4. Снять вольт-амперную характеристику анода, для этого поставить регулятор тока выпрямителя в крайнее левое положение и включить прибор.

Рис.

5. Рассчитать плотности тока (А/см2) и на миллиметровой бумаге построить зависимость плотности тока (ось ординат) от напряжения (ось абсцисс). 6. Представить график преподавателю для получения трех режимов полирования. 7. Для полирования использовать три никелевые пластинки. Зачистить их поверхность до одинакового состояния и отполировать каждую в течение трех минут в указанных режимах, следя за величиной напряжения. 8. Осторожно (кислота концентрированная!) извлечь образцы из зажима крышки электролизера, смыть остатки кислоты под слабой струей воды из водопроводного крана и промокнуть пластинки фильтровальной бумагой. 9. Визуально определить типы дефектов на поверхности металла и по состоянию лучшего образца определить оптимальный режим полирования, записать наблюдения в тетрадь. 10. Составить уравнения электрохимических процессов, протекающих на аноде и катоде электролизера. КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАЧИ 1. 2. Объясните механизм электрохимического полирования. 3. Какие дефекты могут возникнуть при электрополировании и в чем причина их возникновения? 4. Какие процессы протекают на аноде и катоде при полировании алюминия, меди, никеля и железа в кислых растворах? ⇐ Предыдущая19202122232425262728Следующая ⇒ Читайте также: Техника прыжка в длину с разбега Организация работы процедурного кабинета Области применения синхронных машин Оптимизация по Винеру и Калману | |||||||||||||||||||||||||||

|

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 147; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

Изготовление Ванны Электрохимической Полировки | с 1998

+375333902151

+74994040900

Гальванические

линии

Главная

статьи

Проекты

Контакты

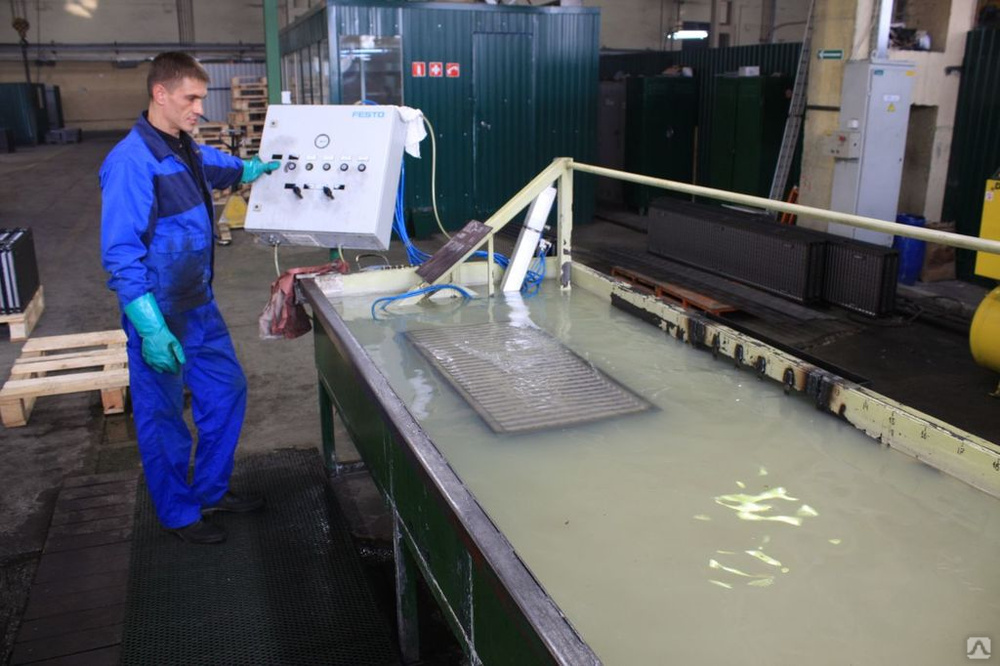

Наше предприятие разрабатывает и изготавливает ванны

электрохимического и химического полирования. Основным материалом для изготовления ванн полирования является полипропилен (PP) футерованый Поливинилиденфторидом (PVDF, фторопласт), ванны небольшого размера производятся полностью из Фторопласта (PVDF) . В производстве емкостного оборудования мы используем исключительно листовые полимерные материалы фирмы SIMONA AG (Германия).

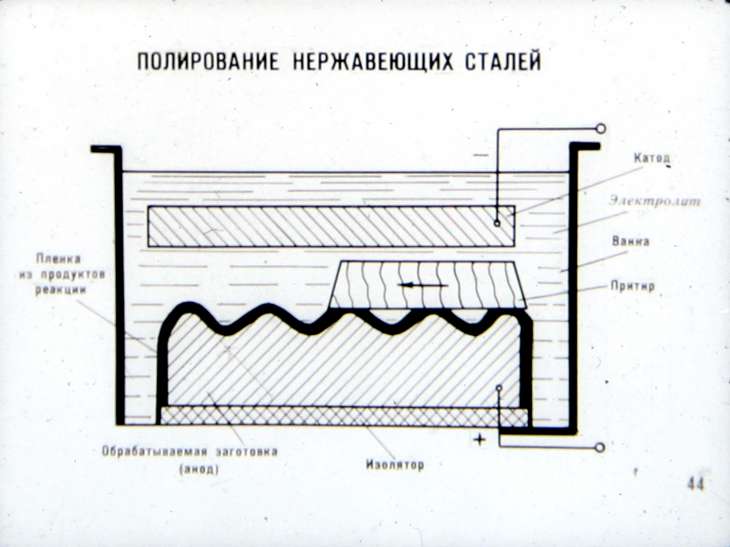

Принцип работы ванны полирования:

Оформить Заявку

Опросный лист

для заявки

Пример Комплектации и Конструкции Ванны полирования

Состав полирования (ТИПОВЫЕ), температурные режимы и требования к материалу ванны:

Этапы изготовления ванны полирования

1 ЭТАП | Техническое задание

Гальванические ванны разрабатываются и изготавливаются индивидуально — основываясь на техническом задании Заказчика.

Внутренние размеры ванн могут быть рассчитаны нашими специалистами по нормативам, основываясь на производительности и загрузки гальванической ванны, либо Заказчик предъявляет свои требования.

Применяемость излишних внутренних размеров ванн зачастую влечет удорожание стоимости емкостного оборудования, дополнительного и последующих эксплуатационных расходов.2 ЭТАП | разработка и согласование

Инженер-технологами по гальваническому оборудованию нашего предприятия определяются требуемая комплектация гальванической ванны, химическая стойкость к применяемому раствору и согласовывается спецификация оборудования с Заказчиком.

Конструкторским отделом производится расчет материалов и ребер жесткости в специализированном программном обеспечении. Разрабатываются чертежи для двухстороннего согласования и направления оборудования в производство.

3 ЭТАП | производство

Для изготовления ванн применяются современные технологии и технологическое оборудование, позволяющие из листовых полимерных материалов изготавливать ванны, не имеющие сварных угловых швов.

Гнутые углы обечайки имеют ровную по структуре, не искаженную локальным тепловым воздействием внутреннюю поверхность. За счет исключения угловых сварных швов ванна имеет большую прочность и долговечность эксплуатации.

Гнутые углы обечайки имеют ровную по структуре, не искаженную локальным тепловым воздействием внутреннюю поверхность. За счет исключения угловых сварных швов ванна имеет большую прочность и долговечность эксплуатации.Емкостное оборудование из полимерных материалов мы производим используя исключительно материалы производства фирмы SIMONA AG (Германия).

4 ЭТАП | тестирование и контроль качества

На предприятии внедрена и функционирует с 2009 года система менеджмента качества на соответствие требованиям СТБ ISO 9001-2015, установлен контроль качества выпускаемой продукции

и производятся следующие виды Испытаний:- входной контроль;

- стендовые испытания;

- приемо-сдаточные;

- периодические.

Все испытания проводятся по программам, разработанной СООО «ФОРТЭКС – ВОДНЫЕ ТЕХНОЛОГИИ». Приемо-сдаточные испытания включают себя проверку на:

- соответствие габаритных размеров;

- недопущение трещин в сварных швах и остаточных деформаций;

- герметичность;

- выдержкой под испытательной нагрузкой (на днище, стенки)

5 ЭТАП | предварительная приемка

Мы всегда приглашаем наших Заказчиков произвести предварительную приемку оборудования на территории нашего предприятия пред его отгрузкой.

Оборудование в полном комплекте выставляется в специально отведенном отапливаемом помещении или в одном из цехов. Возможна личная и дистанционная приемка оборудования.

Оборудование в полном комплекте выставляется в специально отведенном отапливаемом помещении или в одном из цехов. Возможна личная и дистанционная приемка оборудования.

Сертификаты производства:

Отзывы по гальваническим ваннам:

опросный лист

заполнить онлайн

Заполните онлайн!

полирование Деталей. Свойства и применение

Электрохимическое полирование — процесс анодной обработки изделий с дефектами (шероховатости, заусенцы и так далее) или без них, под действием электрического тока в растворах окислителей для их удаления и придания покрытию деталей декоративных и высоких коррозионных свойств, увеличения коэффициента отражения, прочности и других поверхностных характеристик.

Химическое полирование — процесс образования на поверхности изделия пассивных слоев, которые преимущественно растворяют выступы, обеспечивая сглаживания и выравнивания поверхности в растворах сильных окислителей, без применения электрического тока. Процесс сопровождается выделением газов и испарением паров основных компонентов растворов. Из-за этого срок службы электролитов химического полирование значительно короче, чем у электрохимического.

Процесс сопровождается выделением газов и испарением паров основных компонентов растворов. Из-за этого срок службы электролитов химического полирование значительно короче, чем у электрохимического.

Функции процесса полирования

- Придание декоративных свойств покрытию

- Очистка деталей между позициями

- Предварительная подготовка поверхности

- Выявление дефектов у готовых изделий

Полированию подвергаются детали различной конфигурации из благородных металлов, стали, медных и алюминиевых сплавов, реже полируются гальванические покрытия.

Химическое полирование в основном применяют при обработке деталей сложной конфигурации и больших размеров.

5 причин обратиться к нам

производство

с 1998 года

гарантия

2 года

15 000 м2

производства

поставили

свыше 100 ванн

опытные

специалисты

Бесплатная Консультация

Электронная почта*

Телефон

Похожее оборудование:

СООО «ФОРТЭКС-ВОДНЫЕ ТЕХНОЛОГИИ»

Республика Беларусь

Витебск, Терешковой 25А

Минск, Независимости 169

23 года производим оборудование для гальванических и химических предприятий

О Предприятии

Гальванические линии

Гальванические ванны

Гальваническое оборудование

Очистные сооружения

Наши проекты

Контактная информация

Свяжитесь с нами:

info@galvanoline. by

by

+375 33 390 21 51

+7 499 404 09 00

Copyright © 1998-2021 СООО «ФОРТЭКС-ВОДНЫЕ ТЕХНОЛОГИИ» Все Права Защищены.

Что такое электрополировка | Harrison Electropolishing

Электрополировка — это электрохимический процесс, при котором поверхностный материал удаляется путем анодного растворения. Электрополировка удаляет поверхностный материал, начиная с выступающих точек в пределах микроскопической текстуры поверхности. Удалив эти точки, процесс электрополировки улучшит качество поверхности металла, такого как нержавеющая сталь, никель и хастеллой, сделав поверхность более гладкой и отражающей. Общие детали и компоненты, подвергаемые электрополировке, включают резервуары, трубопроводы, фитинги, стержни, диски, крупные детали и поверхности и многое другое.

СВЯЖИТЕСЬ С НАМИ

Преимущества электрополировки

Преимущество электрополировки заключается в том, что она обеспечивает более гладкую, отражающую поверхность, что снижает адгезию продукта и улучшает очищаемость поверхности. Возможно, более важно то, что электрополировка предпочтительно растворяет свободное железо, включения и внедренные частицы с поверхности заготовки. Этот процесс улучшает приповерхностный химический состав материала и способствует формированию улучшенного коррозионностойкого поверхностного слоя.

Возможно, более важно то, что электрополировка предпочтительно растворяет свободное железо, включения и внедренные частицы с поверхности заготовки. Этот процесс улучшает приповерхностный химический состав материала и способствует формированию улучшенного коррозионностойкого поверхностного слоя.

Harrison Electropolishing — ведущий поставщик услуг по электрополировке для промышленных и высокочистых производств. С момента открытия в 1980 году мы постоянно работали над расширением и улучшением наших услуг. Сегодня, имея более 50 сотрудников и расширенный рабочий график, Harrison Electropolishing хорошо подходит для предоставления услуг электрополировки во множестве отраслей промышленности.

ПРОМЫШЛЕННЫЕ СТАНДАРТЫ

АСТМ Б912

Стандартные технические условия

для пассивации нержавеющей стали с использованием электрополировки

ПОЛУ F17

Спецификация

для высокочистых электрополированных трубок из нержавеющей стали 316L, трубных заглушек и фитингов, изготовленных из трубок

ПОЛУ F19

Спецификация для отделки смачиваемых поверхностей

компонентов из электрополированной нержавеющей стали 316LАСМЭ БПЭ

Спецификация для биотехнологического оборудования в фармацевтической промышленности, компонентов системы распределения или конвейерных лент

Процесс электрополировки

Электрополировка осуществляется путем создания электрохимической ячейки, в которой полируемый материал заряжается анодно. Катод сформирован так, чтобы отражать геометрию рабочей поверхности, и оба погружены в ванну с нагретым электролитом. При подаче постоянного тока электрический заряд вынуждает ионы металла растворяться с рабочей поверхности из нержавеющей стали. В зависимости от продолжительности процесса электрополировки и допусков на размеры детали, подлежащей электрополировке, количество материала, которое можно удалить, колеблется от 0,0003 дюйма до 0,003 дюйма.

Катод сформирован так, чтобы отражать геометрию рабочей поверхности, и оба погружены в ванну с нагретым электролитом. При подаче постоянного тока электрический заряд вынуждает ионы металла растворяться с рабочей поверхности из нержавеющей стали. В зависимости от продолжительности процесса электрополировки и допусков на размеры детали, подлежащей электрополировке, количество материала, которое можно удалить, колеблется от 0,0003 дюйма до 0,003 дюйма.

Перед электрополировкой

Ключом к процессу электрополировки является разница в плотности тока на поверхности. В пределах микроскопического профиля поверхности плотность тока выше в верхних точках и меньше в нижних. Скорость реакции электрополировки прямо пропорциональна плотности тока. Повышенная плотность тока в приподнятых точках заставляет металл растворяться быстрее в этих точках и, таким образом, имеет тенденцию к выравниванию материала поверхности. После обработки электрополировкой заготовка проходит ряд этапов для нейтрализации, промывки, очистки и сушки поверхностей.

Возможности электрополировки

Наши возможности позволяют обрабатывать детали любых размеров. В то время как большая часть технологического оборудования может поместиться в наших резервуарах для электрополировки, мы разработали запатентованные технологии для электрополировки более крупных компонентов. Эти запатентованные технологии позволяют нам обрабатывать оборудование любого размера на нашем предприятии или в полевых условиях.

Цех электрополировки

- Цех площадью 25 000 квадратных футов, расширенный и обновленный в 2021 г.

- Чистое помещение класса 1000 площадью 360 квадратных футов

- Четыре мостовых крана

- Грузоподъемность 15 000 фунтов

- Четыре стационарные линии электрополировки

- Расширенные рабочие баки

Применение электрополировки

Компания Harrison является лидером в области электрополировки для следующих отраслей и областей применения:

- Marine

- Paper & Pulp

- Petrochemical

- Pharmaceutical

- Semiconductor

- Oil & Gas

- Biotech

- Polymer

- Solar

- Nuclear

Benefits of Electropolishing

Learn more about some of the Преимущества электрополировки.

ЧИТАТЬ ДАЛЕЕ

Электрополировка нержавеющей стали

Нержавеющая сталь сочетает желаемые механические свойства с известным и проверенным уровнем коррозионной стойкости.

ЧИТАТЬ ДАЛЕЕ

Электрополировка никеля

Никелевые сплавы, включая хастеллой, инконель и монель, требуют особого внимания при электрополировке.

ЧИТАТЬ ДАЛЕЕ

Электрополировка Hastelloy

Электрополировка Hastelloy может обратить вспять неблагоприятные последствия деградации в реальных условиях производства и обработки.

ЧИТАТЬ ДАЛЕЕ

Спецификации ASME BPE

ASME-BPE — это ведущий стандарт проектирования и изготовления оборудования и систем, используемых в производстве биофармацевтических препаратов.

ЧИТАТЬ ДАЛЕЕ

Электрополировка конвейерных лент

Компания Harrison Electropolishing разработала и смонтировала систему непрерывной полировки, предназначенную для электрополировки конвейерных лент из нержавеющей стали.

ЧИТАТЬ ДАЛЕЕ

Портфолио электрополировки

Посмотрите наше портфолио работ по электрополировке.

ЧИТАТЬ ДАЛЕЕ

Исследование механизма электрохимического полирования меди с наблюдением за диффузией акцепторов воды

Введение

Электрохимическое полирование меди (ЭХП) представляет собой электрохимический процесс, который делает поверхность меди гладкой, когда медные электроды анодно поляризованы в электролитах ЭХП. Этот метод Cu ECP имеет несколько преимуществ, таких как процесс на основе раствора, в котором используется простое оборудование, селективность по отношению к проводящей подложке и отсутствие механических повреждений. Благодаря этим уникальным свойствам процесс Cu ECP можно использовать в различных приложениях для обработки поверхностей в косметических целях (Du and Suni, 2004), для подложек для выращивания графена (Zhang et al., 2012), для образцов TEM и EBSD ( Sun et al., 2005; Lapeire et al., 2013), а также для планаризации Cu в полупроводниковых соединениях (Chang et al., 2002; Chang et al., 2003; Padhi et al., 2003; Liu et al., 2005). ; Suni and Du, 2005; West et al., 2005; Liu et al., 2006; Liu et al., 2006). Несмотря на множество потенциальных возможностей Cu ECP, его фактические механизмы все еще остаются спорными.

Этот метод Cu ECP имеет несколько преимуществ, таких как процесс на основе раствора, в котором используется простое оборудование, селективность по отношению к проводящей подложке и отсутствие механических повреждений. Благодаря этим уникальным свойствам процесс Cu ECP можно использовать в различных приложениях для обработки поверхностей в косметических целях (Du and Suni, 2004), для подложек для выращивания графена (Zhang et al., 2012), для образцов TEM и EBSD ( Sun et al., 2005; Lapeire et al., 2013), а также для планаризации Cu в полупроводниковых соединениях (Chang et al., 2002; Chang et al., 2003; Padhi et al., 2003; Liu et al., 2005). ; Suni and Du, 2005; West et al., 2005; Liu et al., 2006; Liu et al., 2006). Несмотря на множество потенциальных возможностей Cu ECP, его фактические механизмы все еще остаются спорными.

Простой механизм ЭХП Cu в концентрированных растворах фосфорной кислоты был впервые предложен теорией вязких пленок Жаке (Jacquet, 1936). На подложке Cu образуется голубоватый вязкий слой, толщина которого различна между его выступами и впадинами. Эта разница означает, что сопротивления на выступах отличаются от сопротивлений во впадинах, и, следовательно, возникает ВТП. Эта теория была поставлена под сомнение теорией диффузии Элмора (Elmore, 1939; Elmore, 1940), согласно которой толщина диффузионного слоя ионов Cu от поверхности Cu до объема электролита различна на выступах и во впадинах. Эти разные толщины диффузионного слоя влияют на предельный ток реакции растворения Cu. В выступах предельный ток выше, а во впадинах меньше. Следовательно, эти явления вызывают ЭКП. Затем, в отличие от этой теории, Эдвардс (1953) предложенная теория акцепторной диффузии, в которой ECP определяется диффузией анионных акцепторов, таких как (PO 4 ) 3−, (HPO 4 ) 2− и (H 2 PO 4 ) − на поверхность меди из объема электролита. Скорости ECP зависят от диффузии акцепторов на поверхность Cu; скорость диффузии высока на выступах и низка во впадинах.

Эта разница означает, что сопротивления на выступах отличаются от сопротивлений во впадинах, и, следовательно, возникает ВТП. Эта теория была поставлена под сомнение теорией диффузии Элмора (Elmore, 1939; Elmore, 1940), согласно которой толщина диффузионного слоя ионов Cu от поверхности Cu до объема электролита различна на выступах и во впадинах. Эти разные толщины диффузионного слоя влияют на предельный ток реакции растворения Cu. В выступах предельный ток выше, а во впадинах меньше. Следовательно, эти явления вызывают ЭКП. Затем, в отличие от этой теории, Эдвардс (1953) предложенная теория акцепторной диффузии, в которой ECP определяется диффузией анионных акцепторов, таких как (PO 4 ) 3−, (HPO 4 ) 2− и (H 2 PO 4 ) − на поверхность меди из объема электролита. Скорости ECP зависят от диффузии акцепторов на поверхность Cu; скорость диффузии высока на выступах и низка во впадинах.

После тщательной оценки этих механизмов механизм соляной пленки и механизм акцептора воды стали считаться основными процессами, объясняющими поведение Cu ECP. Ландольт. (1987) впервые описал механизм соляной пленки, при котором соли осаждаются, когда концентрация ионов металлов на поверхности Cu, образующаяся в результате реакции растворения, превышает предел растворимости; на поверхности Cu образуется пленка осажденной соли. Из-за этой солевой пленки растворение металла ограничивается диффузией ионов металла из пленки в объем электролита. Напротив, механизм акцептора воды аналогичен теории акцепторной диффузии Эдварда, за исключением того, что акцептором является вода, а не анионные акцепторы. И в отличие от соляно-пленочного механизма, наиболее важным фактором полирующего эффекта является не диффузия ионов меди в объем электролита, а диффузия акцепторов воды на поверхность меди.

Ландольт. (1987) впервые описал механизм соляной пленки, при котором соли осаждаются, когда концентрация ионов металлов на поверхности Cu, образующаяся в результате реакции растворения, превышает предел растворимости; на поверхности Cu образуется пленка осажденной соли. Из-за этой солевой пленки растворение металла ограничивается диффузией ионов металла из пленки в объем электролита. Напротив, механизм акцептора воды аналогичен теории акцепторной диффузии Эдварда, за исключением того, что акцептором является вода, а не анионные акцепторы. И в отличие от соляно-пленочного механизма, наиболее важным фактором полирующего эффекта является не диффузия ионов меди в объем электролита, а диффузия акцепторов воды на поверхность меди.

Между этими двумя механизмами механизм акцептора воды был более признан исследованиями электрохимической импедансной спектроскопии (ЭИС) (Glarum and Marshall, 1985a, Glarum and Marshall, 1985b; Vidal and West, 1995a, Vidal and West, 1995b), которые показали, что обедненный водой слой действует как вязкая пленка, поэтому решающим фактором становится реакция управления массопереносом акцепторов воды. Вагнер. (1954) математически проанализировали идеальный процесс ЭХП Cu, основанный на механизме акцептора воды, и различные другие исследования предложили механизмы для объяснения поведения ЭХП Cu (Hoar and Rothwell, 19).64; Кодзима и Тобиас, 1973 год; Pointu и др., 1981; Pointu et al., 1983a, Pointu et al., 1983b). Механизм акцептора воды остается наиболее приемлемым на основе предыдущих исследований. Однако механизмы ЭХП Cu все еще остаются спорными, поскольку процесс ЭХП сложен, и на процесс влияет множество факторов, таких как ион металла, анионы и акцепторы. Поэтому необходимы новые анализы для прямого объяснения и подтверждения поведения ЭХП Cu.

Вагнер. (1954) математически проанализировали идеальный процесс ЭХП Cu, основанный на механизме акцептора воды, и различные другие исследования предложили механизмы для объяснения поведения ЭХП Cu (Hoar and Rothwell, 19).64; Кодзима и Тобиас, 1973 год; Pointu и др., 1981; Pointu et al., 1983a, Pointu et al., 1983b). Механизм акцептора воды остается наиболее приемлемым на основе предыдущих исследований. Однако механизмы ЭХП Cu все еще остаются спорными, поскольку процесс ЭХП сложен, и на процесс влияет множество факторов, таких как ион металла, анионы и акцепторы. Поэтому необходимы новые анализы для прямого объяснения и подтверждения поведения ЭХП Cu.

Соответственно, в этой статье мы сообщаем о механизмах и поведении Cu ECP с использованием традиционных методов электрохимического анализа и нового метода электрохимического анализа. Таким образом, было проведено сравнение и изучение электрохимического поведения ЭХП Cu при различных потенциалах ЭХП. В дополнение к этим обычным анализам количество воды на различных расстояниях от подложки Cu оценивали путем измерения токов реакции электролиза воды с использованием системы сканирующей электрохимической микроскопии (СЭХМ) для прямого наблюдения и проверки поведения ЭХП Cu на основе акцептора воды. механизм. Основываясь на данных, мы здесь обсуждаем механизмы, поведение и критические факторы Cu ECP.

механизм. Основываясь на данных, мы здесь обсуждаем механизмы, поведение и критические факторы Cu ECP.

Материалы и методы

Сначала мы провели типичный анализ и эксперименты в ячейке объемом 100 мл с обычной трехэлектродной системой. Трехэлектродная система состояла из электроосажденной медной подложки в качестве рабочего электрода, покрытой платиной титановой пластины в качестве противоэлектрода и насыщенного электрода Ag/AgCl (3M насыщенного KCl) в качестве электрода сравнения. Для изготовления рабочих электродов затравочные слои Ti (20 нм)/Cu (200 нм) наносили на пластину Si методом испарения, а пленку Cu гальваностатически осаждали при -50 мА/см 9 .0167 2 на 300 с на подложках Si/Ti (20 нм)/Cu (200 нм) площадью 1 × 1 см 2 .

Химические вещества реактивной чистоты использовались для всех экспериментов по электроосаждению Cu и Cu ECP. Электролиты для электроосаждения Cu состояли из 1,0 М сульфата меди (CuSO 4 , 99,5%, YAKURI, Япония), 0,58 М серной кислоты (H 2 SO 4 , 95%, Daejung Chemicals & Metals, Корея), и 1,9 мМ соляной кислоты (HCl, 35%, Daejung Chemicals & Metals, Корея) в 100 мл деионизированной воды с сопротивлением 18,6 МОм. 85% фосфорных кислот (H 3 PO 4 ) использовались в качестве электролитов для Cu ECP.

85% фосфорных кислот (H 3 PO 4 ) использовались в качестве электролитов для Cu ECP.

Традиционный электрохимический анализ, осаждение и полировку проводили с использованием потенциостата/гальваностата (VersaSTAT 4, AMETEK Inc., США). Для анализа электрохимического поведения и соответствующего выбора потенциала ECP был проведен анализ LSV в диапазоне потенциалов от потенциала разомкнутой цепи (OCP) до 2,5 В относительно Ag/AgCl со скоростью сканирования 10 мВ/с без перемешивания. После подбора потенциалов ВТП 0,25, 0,375, 0,50, 0,90 и 1,30 В, подложки Cu электрохимически полировали при потенциале 1,3 В в 85%-ной фосфорной кислоте без перемешивания. Поверхности электрохимически полированных медных подложек исследовали с помощью сканирующей электронной микроскопии с полевой эмиссией (FESEM; MIRA3, TESCAN Orsay Holding, a.s., Чехия). Анализ EIS также проводился при выбранных потенциалах ECP с амплитудой 10 мВ в диапазоне частот от 50 кГц до 10 Гц, чтобы понять поведение Cu ECP. EIS и SECM были выполнены после «предварительного кондиционирования», при котором выбранный потенциал применялся в течение 60 с к подложкам Cu в фосфорной кислоте, чтобы установить стационарное состояние интерфейса на подложках Cu (Grimm et al., 19).92).

EIS и SECM были выполнены после «предварительного кондиционирования», при котором выбранный потенциал применялся в течение 60 с к подложкам Cu в фосфорной кислоте, чтобы установить стационарное состояние интерфейса на подложках Cu (Grimm et al., 19).92).

Для оценки количества акцепторов воды на различных расстояниях от медной подложки были измерены токи электролиза с помощью электрохимического сканирующего зонда системы SECM. Конфигурация ячейки для этого анализа показана на рисунке 1. Электроды состояли из наконечника Pt (диаметр 10 мкм) и медной подложки для рабочего электрода, Pt-провода для противоэлектрода и электрода Ag/AgCl (3 M KCl насыщенный) для электрода сравнения. Наконечник Pt и подложка Cu располагались вместе с каждым потенциостатом в качестве рабочих электродов. Эти конфигурации были идентичны типичной конфигурации анализа SECM. На основе конфигурации электродов растворы и реакции для анализа проиллюстрированы на рисунке 2. Для анализа растворов использовали 85% фосфорную кислоту, и детали процесса следующие. Во-первых, когда потенциал подложки Cu был приложен к 0,25 ~ 1,3 В, реакция растворения Cu происходила на поверхности подложки Cu с этими двухэтапными реакциями (Matlosz et al., 19).94; Han and Fang, 2019):

Во-первых, когда потенциал подложки Cu был приложен к 0,25 ~ 1,3 В, реакция растворения Cu происходила на поверхности подложки Cu с этими двухэтапными реакциями (Matlosz et al., 19).94; Han and Fang, 2019):

Cu→Cuad2++2e−(1)

Cuad2++6H2O→[Cu(h3O)6]2+(2)

РИСУНОК 1 . Схема конфигурации ячейки для измерения тока электролиза воды с использованием системы SECM.

РИСУНОК 2 . Схема измерения электродных реакций для измерения тока электролиза воды в системе SECM. Ионы Cu растворялись из подложки Cu при приложении потенциала от 0,25 до 1,3 В. Молекулы воды гидратировали растворенные ионы Cu. Выделение кислорода происходит на наконечнике Pt приложенным потенциалом 3,5 В после предварительного кондиционирования в течение 60 с. Наконечник Pt перемещался со скоростью сканирования 5 мкм/с.

После 60 с предварительного кондиционирования к медной подложке был приложен потенциал наконечника Pt до 3,5 В для достижения устойчивого состояния диффузии акцептора воды. Реакция выделения кислорода в результате разложения воды происходила на поверхности зонда с платиновым наконечником со следующей реакцией: величины, и эти токи были измерены на различных расстояниях от наконечника Pt до подложки Cu. Начальное расстояние наконечника от подложки Cu было установлено равным 1 мкм, чтобы предотвратить протекание постоянного тока между наконечником Pt и подложкой Cu; затем расстояние до кончика варьировалось от 1 мкм до 1500 мкм при скорости сканирования 5 мкм/с. Все электрохимические анализы проводили при 20°С.

Реакция выделения кислорода в результате разложения воды происходила на поверхности зонда с платиновым наконечником со следующей реакцией: величины, и эти токи были измерены на различных расстояниях от наконечника Pt до подложки Cu. Начальное расстояние наконечника от подложки Cu было установлено равным 1 мкм, чтобы предотвратить протекание постоянного тока между наконечником Pt и подложкой Cu; затем расстояние до кончика варьировалось от 1 мкм до 1500 мкм при скорости сканирования 5 мкм/с. Все электрохимические анализы проводили при 20°С.

Результаты и обсуждение

LSV представляет собой фундаментальный и мощный метод анализа для изучения электрохимического поведения Cu ECP. Поэтому мы сначала провели анализ LSV в 85% фосфорной кислоте, и полученная вольтамперограмма показана на рисунке 3. В начальном диапазоне потенциалов анодный ток начал увеличиваться до 0,375 В. Согласно Shieh et al. (2004), эти анодные токи в этом диапазоне потенциалов связаны с прямым растворением меди, что приводит к тусклым протравленным поверхностям. При превышении 0,375 В анодный ток снижался до 0,50 В. Это явление указывает на образование пассивирующего слоя на поверхности анода. Когда потенциал ЭХП был приложен выше 0,50 В, ток оставался почти постоянным до 1,7 В. Эта область плато тока обычно считается реакцией Cu ЭХП (Jacquet, 19).36; Элмор, 1939 год; Гларум и Маршалл, 1985а; Ландольт, 1987; Хан и Фанг, 2019). После этого плато тока ток снова увеличился от потенциала выше 1,7 В за счет реакции выделения кислорода (Shieh et al., 2004), что вызвало серьезные ямки травления.

При превышении 0,375 В анодный ток снижался до 0,50 В. Это явление указывает на образование пассивирующего слоя на поверхности анода. Когда потенциал ЭХП был приложен выше 0,50 В, ток оставался почти постоянным до 1,7 В. Эта область плато тока обычно считается реакцией Cu ЭХП (Jacquet, 19).36; Элмор, 1939 год; Гларум и Маршалл, 1985а; Ландольт, 1987; Хан и Фанг, 2019). После этого плато тока ток снова увеличился от потенциала выше 1,7 В за счет реакции выделения кислорода (Shieh et al., 2004), что вызвало серьезные ямки травления.

РИСУНОК 3 . Линейная скан-вольтамперограмма субстрата Cu в 85% фосфорной кислоте. Развертку выполняли со скоростью сканирования 10 мВ/с.

В дополнение к интерпретации предыдущих работ мы выбрали пять потенциальных точек для точной интерпретации результатов LSV: 1) 0,25 В как потенциал до точки пика, 2) 0,375 В как потенциал в точке пика, 3) 0,50 V как потенциал после точки пика, 4) 0,90 В и 5) 1,30 В как потенциалы в области плато. Затем подложки Cu были анодно поляризованы в пяти потенциальных точках с плотностью заряда 2,5 Кл/см 2 ; их верхние СЭМ-изображения представлены на рис. 4. По сравнению с СЭМ-изображениями Cu-подложки до поляризации (рис. 4A) эффект Cu ECP наблюдался при всех потенциалах ECP (рис. 4C–F), за исключением 0,25 В, где тускло наблюдалась протравленная медь (рис. 4В). Эти результаты показывают, что реакция растворения Cu на Cu-подложке или на границе раздела между Cu-подложкой и фосфорной кислотой начала изменяться по пиковому потенциалу. Соответственно, мы проанализировали разницу в реакциях растворения или межфазных условиях между потенциалом до точки пика и потенциалами после точки пика.

Затем подложки Cu были анодно поляризованы в пяти потенциальных точках с плотностью заряда 2,5 Кл/см 2 ; их верхние СЭМ-изображения представлены на рис. 4. По сравнению с СЭМ-изображениями Cu-подложки до поляризации (рис. 4A) эффект Cu ECP наблюдался при всех потенциалах ECP (рис. 4C–F), за исключением 0,25 В, где тускло наблюдалась протравленная медь (рис. 4В). Эти результаты показывают, что реакция растворения Cu на Cu-подложке или на границе раздела между Cu-подложкой и фосфорной кислотой начала изменяться по пиковому потенциалу. Соответственно, мы проанализировали разницу в реакциях растворения или межфазных условиях между потенциалом до точки пика и потенциалами после точки пика.

РИСУНОК 4 . СЭМ-изображения анодно поляризованных подложек Cu в 85% фосфорной кислоте при различных потенциалах с плотностью заряда 2,5 Кл/см 2 : (A) до поляризации, (B) 0,25 В, (C) 0,375 V, (D) 0,50 В, (E) 0,90 В и (F) 1,30 В. 1985a, Гларум и Маршалл, 19 лет.85б; Ландольт, 1987; Видал и Уэст, 1995а, Видал и Уэст, 1995b). Одной из них является модель соляной пленки, в которой соли Cu осаждаются на подложке Cu, когда растворение Cu превышает предел растворения солей Cu. Другая модель — это модель диффузии акцепторов воды, в которой акцепторы воды распространяются по направлению к подложке из меди. Однако в обеих моделях механизм ECP все еще остается спорным. Поэтому, чтобы точно определить состояние интерфейса поверхности меди во время ЭХП, мы провели анализ ЭИС в пяти потенциальных точках, описанных ранее.

1985a, Гларум и Маршалл, 19 лет.85б; Ландольт, 1987; Видал и Уэст, 1995а, Видал и Уэст, 1995b). Одной из них является модель соляной пленки, в которой соли Cu осаждаются на подложке Cu, когда растворение Cu превышает предел растворения солей Cu. Другая модель — это модель диффузии акцепторов воды, в которой акцепторы воды распространяются по направлению к подложке из меди. Однако в обеих моделях механизм ECP все еще остается спорным. Поэтому, чтобы точно определить состояние интерфейса поверхности меди во время ЭХП, мы провели анализ ЭИС в пяти потенциальных точках, описанных ранее.

На рис. 5 показаны схематические графики Найквиста во всем диапазоне частот, где R s — растворное сопротивление от левой точки пересечения полуокружности, R p — поляризационное сопротивление от диаметра полуокружности, а C dl — емкость двойного слоя, рассчитанная из соотношения ω max = 1/R p C дл . ω max представляет частоту, когда Z img имеет максимальное значение в полукруге. В области низких частот угол линии увеличился примерно с 45 o до 90 o (по вертикали) по мере увеличения потенциала полировки. Этот результат может быть связан с диффузией акцептора воды и будет обсуждаться позже. Графики Найквиста для Cu ECP в 85% фосфорной кислоте в соответствии с потенциалом ECP были получены при двух временах предварительного кондиционирования, 0 с и 60 с, что соответствует фигуре 6A и фигуре 6B соответственно.

В области низких частот угол линии увеличился примерно с 45 o до 90 o (по вертикали) по мере увеличения потенциала полировки. Этот результат может быть связан с диффузией акцептора воды и будет обсуждаться позже. Графики Найквиста для Cu ECP в 85% фосфорной кислоте в соответствии с потенциалом ECP были получены при двух временах предварительного кондиционирования, 0 с и 60 с, что соответствует фигуре 6A и фигуре 6B соответственно.

РИСУНОК 5 . Схематический график Найквиста в соответствии с частотным диапазоном.

РИСУНОК 6 . Графики Найквиста для медных подложек при различных потенциалах полировки в 85% фосфорной кислоте, измеренные в соответствии со временем предварительной обработки (A) 0 с и (B) 60 с. Частоты были установлены в диапазоне от 50 кГц до 10 Гц.

Результаты подгонки графиков Найквиста обобщены в таблице 1. В области высоких частот значения R с почти соответствовали 6,0 Ом см 2 независимо от потенциала полировки и времени предварительной обработки. Эти результаты, то есть R s не изменились, свидетельствовали о диффузии акцепторов воды, поскольку в модели соляной пленки R s изменялись в зависимости от полирующего потенциала (Vidal and West, 1995a). Однако R p увеличивался, а C dl уменьшался по мере увеличения анодного потенциала. Эти изменения R p и C dl с различными полирующими потенциалами отличались от результатов EIS водоакцепторного механизма, измеренных Видалем и Вестом (19).95а). Наши значения R p и C dl изменялись при изменении времени предварительного кондиционирования. Эти изменения, связанные с потенциалами и временем прекондиционирования, можно объяснить изменениями как толщины соляной пленки, так и толщины обедненного слоя в модели соляной пленки и модели акцептора воды соответственно (Grimm et al., 1992).

Эти результаты, то есть R s не изменились, свидетельствовали о диффузии акцепторов воды, поскольку в модели соляной пленки R s изменялись в зависимости от полирующего потенциала (Vidal and West, 1995a). Однако R p увеличивался, а C dl уменьшался по мере увеличения анодного потенциала. Эти изменения R p и C dl с различными полирующими потенциалами отличались от результатов EIS водоакцепторного механизма, измеренных Видалем и Вестом (19).95а). Наши значения R p и C dl изменялись при изменении времени предварительного кондиционирования. Эти изменения, связанные с потенциалами и временем прекондиционирования, можно объяснить изменениями как толщины соляной пленки, так и толщины обедненного слоя в модели соляной пленки и модели акцептора воды соответственно (Grimm et al., 1992).

ТАБЛИЦА 1 . Подгонка результатов графиков Найквиста в зависимости от времени предварительного кондиционирования и приложенных потенциалов.

На низкочастотные области наших графиков Найквиста значительное влияние оказали потенциалы и время предварительной обработки. Когда графики Найквиста были получены при применении полирующих потенциалов без предварительного кондиционирования (рис. 6А), линия в низкочастотной области начала демонстрировать импеданс Варбурга от 0,50 до 1,30 В. Угол изменился до 90° в низкочастотных областях, когда полирующие потенциалы превышали 0,90 В. На графиках Найквиста, полученных при времени предварительного кондиционирования 60 с (рис. 6B), импеданс Варбурга наблюдался по пиковому потенциалу, 0,375 В, как видно на рис. 3. Когда мы сравнили графики Найквиста в условиях 0,375 В между временами предварительного кондиционирования 0 с (рис. 6А) и 60 с (рис. 6В), ЭХП меди происходила, когда реакция растворения меди регулировалась реакцией управления массопереносом воды. акцепторы. Вертикальные линии наблюдались, когда анодные потенциалы превышали 0,50 В.

Эти результаты подтвердили, что все линии низкочастотной области связаны с процессом диффузии из-за импеданса Варбурга. В частности, вертикальные линии в низкочастотной области при высоких потенциалах ЭКП были связаны с элементами Варбурга конечного пространства (FSW), в которых условием диффузии является ограниченный диффузионный слой и ограниченное электроактивное вещество (Oldenburger et al., 2019). ). Это указывало на два возможных условия диффузии, одно из которых представляет собой пористую соляную пленку, а другое — обедненный водоакцепторный слой (Гримм и др., 19).92; Матлош и др., 1994). Однако в предыдущих отчетах Видала и Уэста не было пояснений по поводу низкочастотной области. (1995a), Видаль и Уэст. (1995b), поэтому до сих пор неясно, какой механизм был правильным. Для интерпретации этих результатов потребовался дополнительный анализ, поэтому мы разработали новый метод анализа, который может непосредственно наблюдать диффузию акцепторов воды.

В частности, вертикальные линии в низкочастотной области при высоких потенциалах ЭКП были связаны с элементами Варбурга конечного пространства (FSW), в которых условием диффузии является ограниченный диффузионный слой и ограниченное электроактивное вещество (Oldenburger et al., 2019). ). Это указывало на два возможных условия диффузии, одно из которых представляет собой пористую соляную пленку, а другое — обедненный водоакцепторный слой (Гримм и др., 19).92; Матлош и др., 1994). Однако в предыдущих отчетах Видала и Уэста не было пояснений по поводу низкочастотной области. (1995a), Видаль и Уэст. (1995b), поэтому до сих пор неясно, какой механизм был правильным. Для интерпретации этих результатов потребовался дополнительный анализ, поэтому мы разработали новый метод анализа, который может непосредственно наблюдать диффузию акцепторов воды.

Чтобы наблюдать за диффузией акцепторов воды на различных расстояниях от подложки Cu, мы измерили ток электролиза воды в результате реакции выделения кислорода с помощью системы SECM. Конфигурация ячейки измерительной системы и схема метода измерения представлены на рис. 1, 2 соответственно. В трехэлектродной системе в измерительную ячейку устанавливались два рабочих электрода (Pt-наконечник и Cu-подложка). На подложке Cu реакция растворения Cu происходила при анодном приложении потенциалов. На концевом Pt-электроде количество акцепторов воды оценивали с помощью реакции выделения кислорода, которая наблюдалась в LSV на рисунке 3, когда потенциалы превышали 1,7 В. Поэтому потенциал на концевом Pt-электроде был установлен на 3,5 В для достаточный электролиз остальных акцепторов воды, и реакция выделения кислорода могла происходить без растворения платинового электрода.

Конфигурация ячейки измерительной системы и схема метода измерения представлены на рис. 1, 2 соответственно. В трехэлектродной системе в измерительную ячейку устанавливались два рабочих электрода (Pt-наконечник и Cu-подложка). На подложке Cu реакция растворения Cu происходила при анодном приложении потенциалов. На концевом Pt-электроде количество акцепторов воды оценивали с помощью реакции выделения кислорода, которая наблюдалась в LSV на рисунке 3, когда потенциалы превышали 1,7 В. Поэтому потенциал на концевом Pt-электроде был установлен на 3,5 В для достаточный электролиз остальных акцепторов воды, и реакция выделения кислорода могла происходить без растворения платинового электрода.

Сначала к подложке из меди прикладывали потенциал в течение 60 с (предварительное кондиционирование, описанное ранее). Затем к платиновому наконечнику подавали потенциал и измеряли ток платинового острия при перемещениях от поверхности подложки Cu к объему электролита. Два профиля электролиза воды из этого эксперимента представлены на рисунке 7. Профили расстояния между наконечником и током наконечника и профили расстояния I V / I OCP (средн.) до наконечника показаны в левой и правой частях рисунка. 7 соответственно. я V /I OCP (Avg.) — расстояние между наконечником — это отношение тока наконечника при приложенном потенциале «V» на медной подложке и среднего тока наконечника при потенциале разомкнутой цепи (OCP) медной подложки.

Профили расстояния между наконечником и током наконечника и профили расстояния I V / I OCP (средн.) до наконечника показаны в левой и правой частях рисунка. 7 соответственно. я V /I OCP (Avg.) — расстояние между наконечником — это отношение тока наконечника при приложенном потенциале «V» на медной подложке и среднего тока наконечника при потенциале разомкнутой цепи (OCP) медной подложки.

РИСУНОК 7 . Профили токов электролиза воды, измеренные с помощью SECM в 85% фосфорной кислоте (слева) токов наконечника и (справа) I V /I OCP (СРЕДН.) на расстоянии наконечника от подложки Cu. Я В и Я OCP означают токи наконечника при приложенном потенциале «V» и OCP подложки Cu. Система измерения показана на рис. 2.

Эти профили показали, что профиль тока зонда меняется в зависимости от потенциала медной подложки. В ОКП подложки Cu ток был практически постоянным независимо от положения концевого электрода, так как акцепторы воды на реакцию растворения Cu не расходовались. По мере увеличения потенциалов ВТП на подложке из меди токи острия уменьшались; токи наконечника на поверхности Cu (расстояние между наконечником Pt и подложкой Cu: 1 мкм) составляли 590 нА, 200 нА, 72 нА, 45 нА, 23 нА и 21 нА, когда потенциал ECP был OCP, 0,25, 0,375, 0,50, 0,90 и 1,30 В соответственно. Токи наконечника увеличивались, когда наконечник Pt перемещался в направлении объема электролита при всех анодных потенциалах. Эти результаты показали, что на количество акцепторов воды влияли потенциалы ECP, потому что величина тока наконечника пропорциональна количеству акцепторов воды. Таким образом, профили свидетельствовали о механизме диффузии акцепторов воды.

По мере увеличения потенциалов ВТП на подложке из меди токи острия уменьшались; токи наконечника на поверхности Cu (расстояние между наконечником Pt и подложкой Cu: 1 мкм) составляли 590 нА, 200 нА, 72 нА, 45 нА, 23 нА и 21 нА, когда потенциал ECP был OCP, 0,25, 0,375, 0,50, 0,90 и 1,30 В соответственно. Токи наконечника увеличивались, когда наконечник Pt перемещался в направлении объема электролита при всех анодных потенциалах. Эти результаты показали, что на количество акцепторов воды влияли потенциалы ECP, потому что величина тока наконечника пропорциональна количеству акцепторов воды. Таким образом, профили свидетельствовали о механизме диффузии акцепторов воды.

Используя эти профили электролиза воды и доказанный механизм диффузии акцепторов воды, можно также объяснить результаты LSV и EIS. В LSV на рисунке 3 явление полировки возникало при пиковом потенциале 0,375 В. Такое поведение LSV может показаться поведением анодной пассивации, но этот пик возник из-за истощения акцепторов воды. Кроме того, явления полировки наблюдались после потенциальной области, в которой происходило истощение и диффузия акцепторов воды на поверхности Cu; следовательно, диффузия акцептора воды была тесно связана с эффектами полировки Cu. Результаты графиков Найквиста (рис. 6) также можно объяснить диффузией акцепторов воды. В области высоких частот C dl уменьшался, а R p увеличивался по мере увеличения потенциала ВТП, поскольку толщина диффузионного слоя акцептора воды увеличивалась при увеличении потенциала ВКФ. Поэтому сложность реакции растворения Cu увеличивалась из-за недостаточного количества акцепторов воды. Наличие вертикальной линии в низкочастотной области указывает на то, что эти условия соответствуют условию диффузии СТП, при котором вязко-диффузионный слой и акцепторы воды были согласованы со слоем ограниченной диффузии и электроактивным веществом, ограниченным водой, соответственно. Следовательно, диффузионное поведение FSW было вызвано этим значительным и вязким диффузионным слоем акцепторов воды.

Кроме того, явления полировки наблюдались после потенциальной области, в которой происходило истощение и диффузия акцепторов воды на поверхности Cu; следовательно, диффузия акцептора воды была тесно связана с эффектами полировки Cu. Результаты графиков Найквиста (рис. 6) также можно объяснить диффузией акцепторов воды. В области высоких частот C dl уменьшался, а R p увеличивался по мере увеличения потенциала ВТП, поскольку толщина диффузионного слоя акцептора воды увеличивалась при увеличении потенциала ВКФ. Поэтому сложность реакции растворения Cu увеличивалась из-за недостаточного количества акцепторов воды. Наличие вертикальной линии в низкочастотной области указывает на то, что эти условия соответствуют условию диффузии СТП, при котором вязко-диффузионный слой и акцепторы воды были согласованы со слоем ограниченной диффузии и электроактивным веществом, ограниченным водой, соответственно. Следовательно, диффузионное поведение FSW было вызвано этим значительным и вязким диффузионным слоем акцепторов воды. Эти новые электрохимические измерения выявили схему механизма ЭХП Cu, которая представлена на рисунке 8. В исходном состоянии ЭХП Cu (рис. 8A), когда к подложке Cu прикладывался потенциал выше 0,375 В, происходили значительные реакции растворения Cu как в выступы и впадины субстрата Cu, потому что многие акцепторы воды гидратировали ионы Cu. Однако концентрация акцепторов воды на поверхности Cu быстро уменьшалась по мере приложения потенциала; акцепторы воды в конечном итоге истощались из-за гидратации ионов Cu, а реакция растворения Cu регулировалась реакцией управления переносом массы акцепторов воды. Следовательно, акцепторы воды преимущественно распространялись на выступы поверхности, которые растворялись быстрее, чем впадины (рис. 8В). В результате быстрого растворения на выступах поверхность Cu сглаживалась.

Эти новые электрохимические измерения выявили схему механизма ЭХП Cu, которая представлена на рисунке 8. В исходном состоянии ЭХП Cu (рис. 8A), когда к подложке Cu прикладывался потенциал выше 0,375 В, происходили значительные реакции растворения Cu как в выступы и впадины субстрата Cu, потому что многие акцепторы воды гидратировали ионы Cu. Однако концентрация акцепторов воды на поверхности Cu быстро уменьшалась по мере приложения потенциала; акцепторы воды в конечном итоге истощались из-за гидратации ионов Cu, а реакция растворения Cu регулировалась реакцией управления переносом массы акцепторов воды. Следовательно, акцепторы воды преимущественно распространялись на выступы поверхности, которые растворялись быстрее, чем впадины (рис. 8В). В результате быстрого растворения на выступах поверхность Cu сглаживалась.

РИСУНОК 8 . Схема механизма электрохимического полирования меди: исходное состояние (А) и стационарное состояние (Б) .

Заключение

Мы успешно определили механизм Cu ECP, используя различные стандартные методы электрохимического анализа, а также наш новый метод электрохимического анализа. Из анализа LSV эффект полировки Cu наблюдался, когда потенциал был выше 0,375 В. Анодные потенциалы были выбраны для анализов EIS и SECM. Низкочастотная область полученных графиков Найквиста указывала на то, что диффузия акцепторов воды была связана с явлениями полировки Cu в анализах EIS. Затем профили токов электролиза воды и расстояния позволили впервые наблюдать диффузию акцепторов воды из анализов SECM. Эти профили свидетельствовали о том, что механизм акцептора воды, скорее всего, объясняет явление полировки. Знание точного механизма Cu ECP будет полезно для новых интерпретаций, конструкций и приложений ECP.

Заявление о доступности данных

Исходные материалы, представленные в исследовании, включены в статью/дополнительные файлы, дальнейшие запросы можно направлять соответствующим авторам.

Вклад авторов

KP и JL в равной степени внесли свой вклад в эту работу и являются первым автором. Ю.К. особенно способствовал настройке оборудования и проведению экспериментов. SY и BY являются главными организаторами и консультантами этой работы.

Финансирование

Это исследование было поддержано Программой фундаментальных научных исследований через Национальный исследовательский фонд Кореи (NRF), финансируемой Министерством науки, ИКТ и т.д. Планирование будущего (№ 2015R1A5A1037548). Это исследование также было поддержано Национальным исследовательским фондом Кореи (NRF) (№ NRF-2020R1A2C2009).462). Эта работа также была поддержана Программой технологических инноваций (Разработка нецианидного раствора для золотых ударов и процесса покрытия для процесса соединения полупроводниковых устройств, 20017189), финансируемой Министерством торговли и промышленности; Energy (MOTIE, Корея).

Конфликт интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могли бы быть истолкованы как потенциальный конфликт интересов.