Электроплазменная полировка: Электролитно-плазменная полировка поверхности (ЭПП) — Научный центр «Износостойкость»

Содержание

Электролитно-плазменная полировка | Услуги по металлообработке

Главная

Услуги

Финишная обработка

org/ListItem»>

Электролитно-плазменная полировка

Внимание! На сайте появились неблагонадежные исполнители. Подробности

Ваше местоположение: США, Нью-Йорк, Springfield Gardens

Разместить заказ

Смотрите также:

Полировка металла до зеркального блеска

Современные методы и технологии финишной обработки металлических поверхностей отличаются экономичностью и безопасностью их применения. Характерным примером может служить электролитно-плазменное полирование. Данный вид чистовой обработки применим для изделий из низкоуглеродистых и нержавеющих сталей, никеля, железа, хрома, медных, алюминиевых и титановых сплавов.

В отличие от широко распространенных электрохимических и механических способов полирования металла электролитно-плазменная полировка не наносит вреда человеку и окружающей среде, поскольку исключает применение концентрированных щелочных и кислотных растворов. И наряду с этим отличается высокой производительностью и возможностью обработки изделий и деталей различных размеров и сложных геометрических форм.

И наряду с этим отличается высокой производительностью и возможностью обработки изделий и деталей различных размеров и сложных геометрических форм.

Среди плюсов электролитно-плазменной обработки (ЭПО) – отсутствие инородных включений на поверхности металла, минимальная шероховатость и электрохимическая однородность верхнего слоя. Это обеспечивает высокую коррозионную защиту и декоративный блеск металлоизделий. Метод успешно применяется для упрочнения металла, очистки его поверхностей от жира, загрязнений, удаления продуктов окисления железа, заусенцев. Кроме того, это эффективный способ подготовки металла к нанесению гальванических покрытий. Процесс электроимпульсного полирования достаточно энергоемкий, поэтому его применение в производстве должно быть экономически обоснованным.

Технология электролитно-плазменной полировки

Электролитно-плазменная полировка требует качественной предварительной подготовки поверхности металла. Причиной тому – проявление на полированной поверхности малейших дефектов (царапин, неровностей и даже пятен).

Изделия, выполняющие в данном случае функцию анодов, на определенное время погружают в электролитический раствор (катод). В качестве электролитов используются растворы неорганических солей.

Под воздействием постоянного высокого напряжения (до 350В) в парогазовой оболочке у поверхности электродов происходит воздействие микроплазменных разрядов на металл. Выступы и неровности при этом оплавляются и сглаживаются. В результате электрохимических процессов образуется прочный и блестящий верхний слой с высокой степенью защиты. Весь процесс осуществляется на специальных установках электролитно-плазменной полировки и занимает 2- 10 минут.

Услуги ЭПО

В нашей электронной базе вы легко и быстро найдете предприятия, выполняющие электролитно-плазменную полировку изделий из различных металлов и сплавов для всех отраслей промышленности. Технологическое оснащение позволяет предлагать полирование изделий и деталей сложных форм для пищевой и химической промышленности, машино- и приборостроения, медицинских инструментов и имплантатов, посуды, бижутерии, бытовых изделий и др.

Плазменная обработка — Промтехнопарк

ООО НПО «Промтехнопарк» является производителем оборудования по электролитно-плазменной обработке. Каждая установка ЭПО производится по конкретным требованиям заказчика.

Научным руководитем направления ЭПО в нашей компании является создатель технологии электролитно-плазменного полирования профессор д.т.н. Дураджи Валентин Николаевич.

Электролитно-плазменная обработка деталей

Важнейшим фактором устойчивого развития является широкое внедрение новых технологических процессов, позволяющих снизить потребление энергии и имеющие более высокие экологические и экономические показатели. К таким процессам можно отнести полировку металлов и сплавов в электролитной плазме, являющейся альтернативой традиционным методам: механической и электрохимической полировки.

В отличие от традиционной химической или электрохимической полировки, в электролитно-плазменной технологии используются экологически безопасные водные растворы солей низкой концентрации (2-10%), которые значительно дешевле токсичных кислотных компонентов.

Этот метод основан на особенностях протекания электрического тока большой плотности (несколько ампер на квадратный сантиметр) на границе металл-электролит. После превышения некоторых критических величин плотностей тока и напряжения вокруг металлического анода образуется стационарная парогазовая оболочка и устанавливается электрогидродинамический режим анодного процесса. Вблизи анода возникает многофазная система металл-плазма-газ-электролит, в которой носителями зарядов служат не только ионы, но и электроны. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов приводит к эффекту полирования изделий.

Полирование металлов происходит в области напряжений 250-330В и плотностей тока 0,4-0,6 А/см2. Длительность полировки составляет 2-5 мин, а снятия заусенцев 5-20 сек. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, а крупные сглаживаются; изделие приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы толщиной при основании до 0,3 мм удаляются. При этом можно обрабатывать как всю деталь, так и отдельные ее части. Для утилизации отработанных электролитов не требуются специальные очистные сооружения.

При этом можно обрабатывать как всю деталь, так и отдельные ее части. Для утилизации отработанных электролитов не требуются специальные очистные сооружения.

Электролитно-плазменная полировка выполняется на компактных установках, которые просты в управлении, надежны в эксплуатации и их можно включить в автоматическую линию. Деталь погружается в электролитическую ванну либо полностью, либо частично. В зависимости от требований можно осуществлять локальную обработку нужной части детали с помощью спрейера. При электролитно-плазменной технологии отсутствует внедрение частичек абразива и происходит обезжиривание поверхности.

На этой же установке можно осуществлять термическую (разогрев детали от 400 до 1000°С) обработку с последующей закалкой, и химико-термическую обработку (азотирование, нитроцементацию, цементацию и др. виды) в течение 1-3 минут. Для изделий из алюминия и титана можно осуществить микродуговое оксидирование.

Обработка любого металла в электролитной плазме позволяет сэкономить материальные и трудовые ресурсы, повысить производительность труда в металлообработке. Технологический процесс удовлетворяет санитарным нормам, позволяет решить существенную социальную проблему по значительному улучшению условий труда рабочих и обеспечению безопасной работы обслуживающего персонала.

Технологический процесс удовлетворяет санитарным нормам, позволяет решить существенную социальную проблему по значительному улучшению условий труда рабочих и обеспечению безопасной работы обслуживающего персонала.

Данный метод позволяет производить обработку изделий по трем основным направлениям:

- полирование сложно-профильных поверхностей ответственных деталей;

- зачистка заусенцев и округление острых углов;

- декоративное полирование металлоизделий.

Технические параметры для полировки изделий:

- Постоянное напряжение на ванне: 250-330 В;

- Плотность тока: 0,4 – 0,6 А /см2;

- Температура электролита: 60 — 90°С;

- Время обработки: 1 — 3 мин.

Схема электролитно-плазменной обработки

Полирование деталей в электролитной плазме (электрогидродинамический режим

На сегодняшний день мы производим полировку следующих металов:

- Нержавеющая сталь;

- Чермет;

- Инструментальная сталь;

- Титан и сплавы титана;

- Алюминий и сплавы алюминия;

- Медь и латунь;

- Серебро и золото;

Имеется возможность проведения ТО и ХТО. Производим чернениие титана. По всем вопросам обращайтесь к нам по телефону или электронной почте, указанные в разделе контакты.

Производим чернениие титана. По всем вопросам обращайтесь к нам по телефону или электронной почте, указанные в разделе контакты.

Процесс электролитно-плазменной полировки

Процесс электролитно-плазменной полировки стал применяться в промышленности сравнительно недавно и до сих пор относительно неизвестен. Нижеследующее должно объяснить процесс плазменной полировки и его преимущества. Более подробное описание смотрите по ссылкам в конце каждого раздела.

Процедура

Анодно-поляризованные металлические заготовки помещаются в электролитическую ванну для процесса плазменной полировки. Электролит состоит из раствора примерно 98% воды и 2-3% соли. При этом образуется газ, который смачивает полируемую заготовку, что приводит к возникновению плазмы, вызванной процессом. Эта плазма покрывает заготовку и приводит к уменьшению шероховатости, а также удаляет органические и неорганические загрязнения с минимальной потерей массы. В зависимости от спецификации материала типичный съем материала составляет от 2 до 8 мкм в минуту. Геометрическая форма детали практически сохраняется.

Геометрическая форма детали практически сохраняется.

В настоящее время электролиты используются для лечения:

| Группы | Материалы |

|---|---|

| Черные металлы: | все нержавеющие стали (полировка зависит от степени легирования и содержания углерода) |

| Цветные металлы: | Латунь и ее сплавы Сплавы хром-кобальт Сплавы хром-кобальт-молибден Вольфрам Молибден |

| Легкие металлы: | Титан и сплавы титана некоторые сплавы магния |

Более подробное описание процесса электролитно-плазменной полировки и сравнение с обычными процессами электрополировки.

Инновационный процесс плазменной полировки представляет собой решение в таких областях, как полировка поверхности, удаление заусенцев и очистка благодаря своим многочисленным преимуществам, таким как:

- выравнивание микронеровностей (< 0,01 мкм)

- минимальный съем материала

- возможна обработка любых контуров

- достижение беспрецедентной степени блеска

- предварительная обработка или очистка заготовок не требуются

- экологически чистые электролиты на 98% состоят из Н3О

- без использования вредных для окружающей среды веществ или высококонцентрированных кислот

- после обработки поверхности становятся более устойчивыми к коррозии, чем в исходном состоянии

- самое низкое термическое и механическое напряжение на поверхности ( t < 100°C )

- не ожидается цитотоксических эффектов на полированных плазмой поверхностях

Для получения более подробной информации о преимуществах процесса электролитно-плазменной полировки, пожалуйста,

[Соединять]

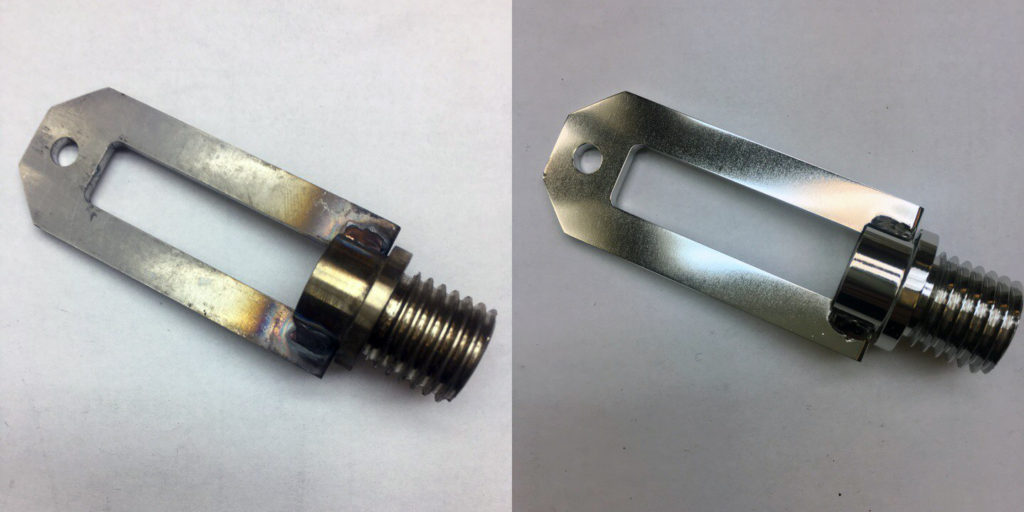

До лечения

Результат после плазменной полировки

Изображение:

BECKMANN-INSTITUT für Technologieentwicklung e. V.

V.

Изображение:

BECKMANN-INSTITUT für Technologieentwicklung e.V.

Описание процесса плазменной полировки и существенные отличия от электрополировки

Глянцевые поверхности по эстетическим и функциональным причинам приобретают все большее значение. Для создания блестящих поверхностей необходимо удалить ряд остатков, которые образуются в процессе производства этих деталей. Они образуются, например, из-за остатков процесса литья, следов механической обработки или слоев, образующихся в результате термической обработки или процессов сварки.

По этим причинам необходимы операции полировки, обеспечивающие получение поверхностей без бороздок и других структурных дефектов геометрии поверхности. В настоящее время эффекты полировки в основном достигаются с помощью механических или химических процедур, а в последнее время также с помощью лазерных процессов. Каждый из этих процессов применяется только к ограниченному набору материалов и имеет ограничения в отношении затрат, времени обработки и воздействия на окружающую среду.

Новый метод плазменной полировки позволяет преодолеть недостатки традиционных методов полировки.

Плазменная полировка представляет собой новый подход к полировке и основан на физико-химическом воздействии, которое происходит на поверхности электродов электролитической системы в сочетании с высоким напряжением. Плазменная полировка — это электролитический процесс, при котором анодно поляризованные металлические компоненты за счет формирования плазменной мембраны, вызванной термическими и электрохимическими процессами, достигают беспрецедентного блеска, которого нельзя достичь с помощью обычных процессов полировки.

Локальное газообразование электролита на меньшем электроде (часть, служащая анодом) приводит к газовому потоку, который покрывает всю поверхность заготовки и способствует образованию плазменной мембраны. Помимо выравнивания микронеровностей с минимальной потерей массы, он также удаляет заусенцы, а также органические и неорганические загрязнения поверхности. Кроме того, вы можете наблюдать достойное ингибирование коррозии в зависимости от материала на полированных плазмой поверхностях. Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Кроме того, вы можете наблюдать достойное ингибирование коррозии в зависимости от материала на полированных плазмой поверхностях. Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Этот процесс дополняет или решает проблемы существующих методов обработки поверхности с достигаемыми значениями шероховатости менее 0,01 мкм. Типичное удаление материала при плазменной полировке составляет 4-8 мкм/мин в зависимости от спецификации материала и, следовательно, меньше, чем при электрополировке. Металлические детали в ванне плазменной полировки не нагреваются выше 100 °C, в том числе поверхностно.

Процесс хорошо подходит для полировки и снятия заусенцев с фрезерных, токарных и инвестиционных отливок. Этот процесс обеспечивает стабильность размеров и минимальное снятие фасок для соблюдения требуемых допусков. Поверхности закаленных деталей полируются. Термически приведенная в движение плазма вызывает горение поверхностных органических слоев за счет окислительного характера процесса. Но и неорганические вещества на поверхности могут окисляться и удаляться, если температура испарения или температура разложения продуктов реакции меньше 2000К.

Но и неорганические вещества на поверхности могут окисляться и удаляться, если температура испарения или температура разложения продуктов реакции меньше 2000К.

Этот процесс является дополнением или решением проблемы существующих процессов обработки поверхности с достижимыми значениями шероховатости менее 0,01 мкм.

Подходящие электролиты были разработаны для следующих материалов:

| Группы | Материалы |

|---|---|

| Черные металлы: | все нержавеющие стали, степень полировки зависит от количества легирующих элементов и содержания углерода |

| Цветные металлы: | Сплавы хром-кобальт Сплавы хром-кобальт-молибден Вольфрам Молибден |

| Легкие металлы: | Титан и сплавы титана некоторые сплавы магния |

Некоторые металлические композиты и технологические детали, изготовленные MIM.

О процессе плазменной полировки

Процесс плазменной полировки похож на электрополировку по своей конструкции. Деталь, которая должна быть отполирована, электрически контактирует для использования в качестве анода и погружается в электролитическую ванну в обоих случаях.

Процесс электрополировки имеет три основных отличия. Во-первых, это напряжение в электрической ванне, которое должно быть выше 200 вольт для воспламенения плазмы под водой. Результирующая поверхностная плотность тока сравнима с электрополировкой. Однако типичный съем материала при плазменной полировке со скоростью 1 мкм/мин в 10–30 раз меньше, чем при электрополировке.

Вторым важным отличием является состав электролита, который требует лишь небольшой доли растворенных в воде солей для процесса плазменной полировки.

И, наконец, третье отличие заключается в том, что до сих пор нам удавалось находить нетоксичные комбинации солей для создания стабильной плазмы, производящей особый полирующий эффект. Поскольку при плазменной полировке используются только экологически чистые химические вещества, это позволяет избежать проблем с опасными условиями труда по сравнению с традиционными методами полировки. Кроме того, плазменная полировка является экологически чистой за счет использования нетоксичных химических веществ в низкой концентрации. Любая разработка дополнительных электролитов для конкретных материалов будет осуществляться с учетом концепции воздействия на окружающую среду, возможного загрязнения материала и утилизации.

Поскольку при плазменной полировке используются только экологически чистые химические вещества, это позволяет избежать проблем с опасными условиями труда по сравнению с традиционными методами полировки. Кроме того, плазменная полировка является экологически чистой за счет использования нетоксичных химических веществ в низкой концентрации. Любая разработка дополнительных электролитов для конкретных материалов будет осуществляться с учетом концепции воздействия на окружающую среду, возможного загрязнения материала и утилизации.

Особенности:

Металлические детали никогда не нагреваются выше 100 °C, даже поверхностно, в процессе плазменной полировки.

Плазменная полировка металла характеризуется улучшенной защитой от коррозии по сравнению с исходным состоянием.

Используемый химикат:

- Сульфат аммония с водорастворимой серой < 10 %

- дополнительно: Фосфорная кислота ок. 10% (только для удаления пятен)

- деионизированная вода

Ток полировки зависит от плотности тока на рабочей поверхности: 0,22 А/см²

Ток полировки напрямую зависит от поверхности полируемой детали.

Обзор обрабатываемых нержавеющих сталей

Ассортимент нержавеющих сталей, которые могут быть обработаны, включает в себя все спецификации материалов, удаление материала и степень блеска поверхности, которая зависит от соответствующих компонентов сплава.

Описание процесса электрополировки Основы электрополировки

Электрополировка определяется как электрохимическая обработка, которая приводит к выравниванию, блеску и пассивации металлической поверхности, которая изначально была матовой и шероховатой. Электрополировка связана с электроабразивными методами производства согласно DIN 8580. Это электрохимическое удаление поверхности в результате переноса электрического заряда между металлической заготовкой и жидкой средой – электролитом.

В принципе электрополировка представляет собой обратный гальванический процесс, при котором заготовка подключается к положительному полюсу источника постоянного напряжения (анод). Части поверхности материалов растворяются под действием постоянного тока электролита. Поверхность заглаживается, выравнивается и пассивируется.

Поверхность заглаживается, выравнивается и пассивируется.

Существенными преимуществами или особенностями электрополировки заготовок из нержавеющей стали являются достижения оптических и технических свойств поверхности. Существенной характеристикой электрополировки является истирание неровностей, что сначала приводит к уменьшению микрошероховатости, а при длительном времени обработки может уменьшить микрошероховатость. Предпочтительное истирание острых материалов приводит к тому, что края заготовки удаляются быстрее, чем остальная поверхность, а последствия механической обработки приводят к удалению мелких заусенцев. Это известно как снятие заусенцев с помощью электрополировки. Также на коррозионную стойкость нержавеющей стали благоприятно влияет электрополировка. Поскольку коррозия зависит от поверхности материала и, следовательно, от размера поверхности, особенно на микроуровне, она имеет особое значение. Кроме того, электрополировка нержавеющей стали связана с эффектом пассивации, потому что анодная цепь очень сильно подает кислород к заготовке. Таким образом, оксид хрома может образовываться на поверхности сплошным и толстым слоем, что неизбежно для коррозионной стойкости. Электрополированные поверхности из нержавеющей стали обладают большими преимуществами с гигиенической точки зрения, поскольку они также удаляют микробы и патогены во время очистки и пассивации, а также значительно снижают развитие микроорганизмов. Это особенно важно для использования в общественных местах, таких как больницы и в пищевой промышленности.

Таким образом, оксид хрома может образовываться на поверхности сплошным и толстым слоем, что неизбежно для коррозионной стойкости. Электрополированные поверхности из нержавеющей стали обладают большими преимуществами с гигиенической точки зрения, поскольку они также удаляют микробы и патогены во время очистки и пассивации, а также значительно снижают развитие микроорганизмов. Это особенно важно для использования в общественных местах, таких как больницы и в пищевой промышленности.

Заготовки должны удовлетворять следующим требованиям для электрополировки:

- выгодная геометрия заготовки — возможность увеличения объема для массовых деталей

- стены не должны быть слишком тонкими — контакты для блока питания

- Поверхность с высокой электропроводностью

- механически обработанная поверхность

Необходимо предусмотреть дополнительные отверстия или вентиляционные отверстия, чтобы полости можно было полностью заполнить электролитом и обеспечить последующее удаление газов, образующихся во время электрополировки, и избежать газовых карманов. Узкие зазоры, швы и валики трудно очистить от проникновения кислот, поэтому их следует избегать. В отношении допусков на прилипание следует также учитывать, что типичный съем материала во время электрополировки обычно составляет от 10 до 30 мкм, что может потребоваться ограничить соответствующими средствами.

Узкие зазоры, швы и валики трудно очистить от проникновения кислот, поэтому их следует избегать. В отношении допусков на прилипание следует также учитывать, что типичный съем материала во время электрополировки обычно составляет от 10 до 30 мкм, что может потребоваться ограничить соответствующими средствами.

Для качественной электрополировки необходима тщательная предварительная очистка обрабатываемых деталей. Особенно вредны смазки и оксидные слои для электрополировки. Легкие оксидные пленки, такие как налет на светящейся нержавеющей стали, легко удаляются. Перед электрополировкой необходимо всегда удалять остатки накипи.

Электрополировка нержавеющей стали в основном осуществляется в электролитах из высококонцентрированных смесей фосфорной и серной кислот с добавками для улучшения блеска, гладкого выравнивания и эффективности. Электролиты не взаимодействуют с нержавеющей сталью в безэлектролитном состоянии. Большинство электролитов для электрополировки были разработаны в США и Франции, и некоторые из них запатентованы. Содержание воды используется для оптимизации проводимости и полирующего эффекта. Электрополировочные установки обычно представляют собой ванны с соответствующей арматурой для нагрева, охлаждения и электричества.

Содержание воды используется для оптимизации проводимости и полирующего эффекта. Электрополировочные установки обычно представляют собой ванны с соответствующей арматурой для нагрева, охлаждения и электричества.

Питание подается бесступенчатым выпрямителем. Ванна обычно имеет длину около 10 м в зависимости от применения. Детали необходимо промыть проточной водой и очистить от электролитов после электрополировки. Это можно сделать в несколько этапов, чтобы полностью удалить все остатки кислоты.

Технология

Полированные поверхности для функционального и эстетического применения приобретают все большее значение во многих областях. Для получения блестящих поверхностей необходимо удалить ряд остатков, образовавшихся в процессе изготовления этих деталей. Остатки могут образовываться, например, в процессе литья, в результате механической обработки следов или слоев, образующихся в результате процессов термообработки или сварки.

По этой причине требуются операции полировки, которые обеспечивают поверхности без бороздок и других структурных дефектов геометрии поверхности. В настоящее время эффекты полировки могут быть достигнуты с помощью механических, химических или электрохимических процессов, а в последнее время — с помощью лазерных методов. Каждый из этих методов может использоваться только для ограниченного набора материалов и имеет ограничения в отношении стоимости, времени обработки и воздействия на окружающую среду. Компания plasotec GmbH разработала новую инновационную технологию электролитно-плазменной полировки, отвечающую высоким требованиям в области обработки поверхностей.

В настоящее время эффекты полировки могут быть достигнуты с помощью механических, химических или электрохимических процессов, а в последнее время — с помощью лазерных методов. Каждый из этих методов может использоваться только для ограниченного набора материалов и имеет ограничения в отношении стоимости, времени обработки и воздействия на окружающую среду. Компания plasotec GmbH разработала новую инновационную технологию электролитно-плазменной полировки, отвечающую высоким требованиям в области обработки поверхностей.

Преимущества

Инновационный метод плазменной полировки предлагает ряд преимуществ, которые позволяют использовать его в различных областях применения. Уникальные особенности плазменной полировки делают эту технологию особенно подходящей для решения проблем полировки, очистки и удаления заусенцев с металлических поверхностей.

- выравнивание микронеровностей (< 0,01 мкм)

- типичный съем материала 2–8 мкм/мин (в 10–30 раз меньше, чем при электрополировании)

- возможна обработка любых контуров

- достижение беспрецедентной степени блеска (особенно для нержавеющих сталей)

- предварительная обработка или специальная очистка заготовок не требуются

- экологически чистые электролиты состоят из 98% водного раствора, без использования вредных для окружающей среды веществ или высококонцентрированных кислот

- после обработки поверхности более устойчивы к коррозии, чем в исходном состоянии (в зависимости от спецификации материала)

- самое низкое термическое и механическое напряжение на поверхности ( t < 100°C )

На поверхности, отполированные плазмой, нельзя ожидать цитотоксических эффектов.

[PDF] Плазменная электролитическая полировка — обзор применяемых технологий и текущих задач по расширению ассортимента полируемых материалов

- title={Плазменная электролитическая полировка – обзор применяемых технологий и текущих задач по расширению ассортимента полируемых материалов},

автор = {Клаус Нестлер и Фалько Боттгер-Хиллер, Вольфганг Адамицки, Гюнтер Глова, Хеннинг Цейдлер и Андреас Шуберт},

журнал = {Procedia CIRP},

год = {2016},

объем={42},

страницы = {503-507}

}- K. Nestler, F. Böttger-Hiller, A. Schubert

- Опубликовано в 2016 г.

- Материаловедение

- Procedia CIRP

Просмотр через Publisher

doi.org поверхности сплавов

- Белкин П., Кусманов С., Парфенов Е.

Материаловедение

- 2020

Анализ напряжения и тока при плазменно-электролитическом полировании нержавеющей стали

- Ajeet Singh Rajput, H.

Zeidler, A. Schubert

Zeidler, A. Schubert Материаловедение

- 2017

Плазменная электролитическая полировка (PeP) — это нетрадиционная технология обработки поверхности электропроводящих материалов. Это эффективный метод механической обработки для очистки и полировки…

Электролитическая плазменная полировка внутренних поверхностей труб

- M. Cornelsen, C. Deutsch, H. Seitz

Материаловедение

- 2017

Гладкие поверхности приобретают все большее значение во многих отраслях промышленности, таких как медицина, химическая или пищевая промышленность. В некоторых промышленных областях механическая обработка поверхностей (шлифовка и полировка) не…

Принцип, процесс и применение плазменно-электролитной полировки металлов: обзор

Плазмо-электролитная полировка (ПЭП) — инновационная технология, используемая для получения металлических поверхностей с низкой шероховатостью и высоким блеском. Его преимущества, к которым относятся высокая эффективность, отсутствие структурных…

Нестационарное моделирование процесса удаления при плазменно-электролитическом полировании нержавеющей стали

- И.

Данилов, М. Хакерт-Ошацхен, И. Шааршмидт, М. Цинекер, А. Шуберт

Данилов, М. Хакерт-Ошацхен, И. Шааршмидт, М. Цинекер, А. Шуберт Материаловедение

90607

- Алексеев Ю., Бубулис А., Минченя В., Королев А., Нисс В., КАНДРОТАЙТЕ Р. ЯНУТЕНЕ

Материаловедение

- 2021

- В.

Заткаликова, Ш. Подхорский, Милан Штрбак, Т. Липтакова, Л. Марковичова, Л. Кучарикова

Заткаликова, Ш. Подхорский, Милан Штрбак, Т. Липтакова, Л. Марковичова, Л. Кучарикова Материаловедение

Материаловедение

- 2022

- Парфенов Е.В., Мукаева В.Р., Фаррахов Р.Г.

Материаловедение

- 2019

201046

Плазменная электролитическая полировка (PeP) — это электрохимический метод обработки поверхности. Подробно ПеП является частным случаем анодного растворения [1], который в отличие от электрохимической полировки требует более высоких…

Плазменная полировка аэрозольным электролитом жаропрочного сплава Gh4536, изготовленного методом селективного лазерного плавления

Электролитно-плазменная полировка (ЭПП) — инновационная и эффективная технология, в основном используемая для полировки сложных металлических изделий и получения поверхностей с низкой шероховатостью и высоким блеском. Однако, ограничено…

Электролитно-плазменная полировка титановых и ниобиевых сплавов в электролите на основе слабоконцентрированного солевого раствора

Сегодня мировые предприятия, специализирующиеся на производстве продукции из титановых и ниобиевых сплавов и имеющие современное высокотехнологичное оборудование, по-прежнему вынуждены использовать устаревшее, затратное и экологически… Нержавеющая сталь

Плазмоэлектролитная полировка (ПЭП) является экологически чистой альтернативой обычной электрохимической полировке (ЭП), обеспечивающей оптимальные свойства поверхности и повышенную коррозионную стойкость с…

Обобщена классификация плазменно-электролитных обработок (ПЭТ) с указанием основных факторов, влияющих на механизм процесса. Две отличительные черты, определяющие две основные тенденции в области ПЭТ, — это…

Плазменная электролитическая полировка нитинола: исследование функциональных свойств

- K. Navickaitė, L. Ianniciello, H. Zeidler

. не оказывает негативного влияния на функциональность или механические свойства полированных деталей и позволяет получать нитиноловые детали с чрезвычайно высоким качеством поверхности.

ПОКАЗАНЫ 1-10 ИЗ 26 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантность Наиболее влиятельные статьиНедавность

Свойства поверхности нержавеющей стали X 10 CrNi 18 / 10 после применения плазменной полировки в электролите

- Страница D. Vaňa, Š. Podhorský, M. Hurajt, V. Hanzen

Материаловедение

- 2013

В первой части статьи рассматриваются свойства поверхности образца из нержавеющей стали после плазменной полировки в электролите. Технология плазменной полировки считается более экологичной…

Плазменный электролиз для обработки поверхностей

- А. Ерохин, X. Ни, А. Лейланд, А. Мэтьюз, С. Доуи

Материаловедение

- 1999

- 3 Импульсный ток электролитической плазменной очистки 40066 9000 сталь

- Ерохин А., Пилкингтон А., Мэтьюз А.

Материаловедение

- 2010

Чистовая обработка медицинских деталей с использованием плазменно-электролитного полирования

- H.

Zeidler, Falko Boettger-Hiller, J. Edelmann, A. Schubert

Zeidler, Falko Boettger-Hiller, J. Edelmann, A. Schubert Материаловая наука

- 2016

Micro- и нанобальные поверхностные конструкции. Beck, R. Lange, Hans-Georg Neumann

Материаловедение

- 2006

AI

Топография поверхности титановых имплантатов модулирует реакцию кости и фиксацию имплантата. По этой причине еще будут предприняты большие усилия для новой обработки поверхности. В данной работе образцы Ti были…

Разработка декоративных и коррозионностойких покрытий для обработки поверхности магниевых сплавов плазменными методами

- H. Hoche, S. Gross, R. Foerster, Juergen A. Schmidt, W. Adamitzki

Материаловедение

- 2009

Этот документ был изменен в июне 2013 года в связи с изменением имени автора. Исправленная авторская подпись представлена на последней странице pdf-файла.

В рамках представленного исследования…

Влияние поведения парогазовой оболочки на снятие плазменно-электролитных покрытий

- Невянцева Р.