Электрополировка это: Электрохимическая полировка нержавеющей стали | Электрополировка нержавейки

Содержание

Электрополировка насосного оборудования

Для фармацевтической, пищевой и электронной промышленности, где оборудование должно работать с соблюдением строгих гигиенических требований, необходимы специальные насосы. Одним из ключевых факторов успешного производства является поддержание чистоты деталей насосов, которые перекачивают пищевые, фармацевтические, косметические и агрессивные жидкости, во избежание коррозии поверхности проточной части насоса и «застаивания» продукта. Один из способов сохранять насос в чистоте — проводить электрополировку. Именно этот вариант и выбирают производители насосов Wilden и Almatec гигиенической серии (обе компании входят в состав концерна PSG Dover).

Что такое электрополировка

Электрополировка — это процесс электрохимической обработки, при котором с металлической детали (обычно из нержавеющей стали или аналогичных сплавов) удаляется тонкий слой материала. В результате получается блестящая, гладкая и ультрачистая поверхность. Процесс электрополировки отличается от пассивации, хотя их легко спутать. Оба процесса являются немеханическими, химическими, но только при электрополировке используется электрический ток. Хотя пассивация более известна широкому кругу пользователей технического оборудования, электрополировка заслуживает не меньшего внимания.

Процесс электрополировки отличается от пассивации, хотя их легко спутать. Оба процесса являются немеханическими, химическими, но только при электрополировке используется электрический ток. Хотя пассивация более известна широкому кругу пользователей технического оборудования, электрополировка заслуживает не меньшего внимания.

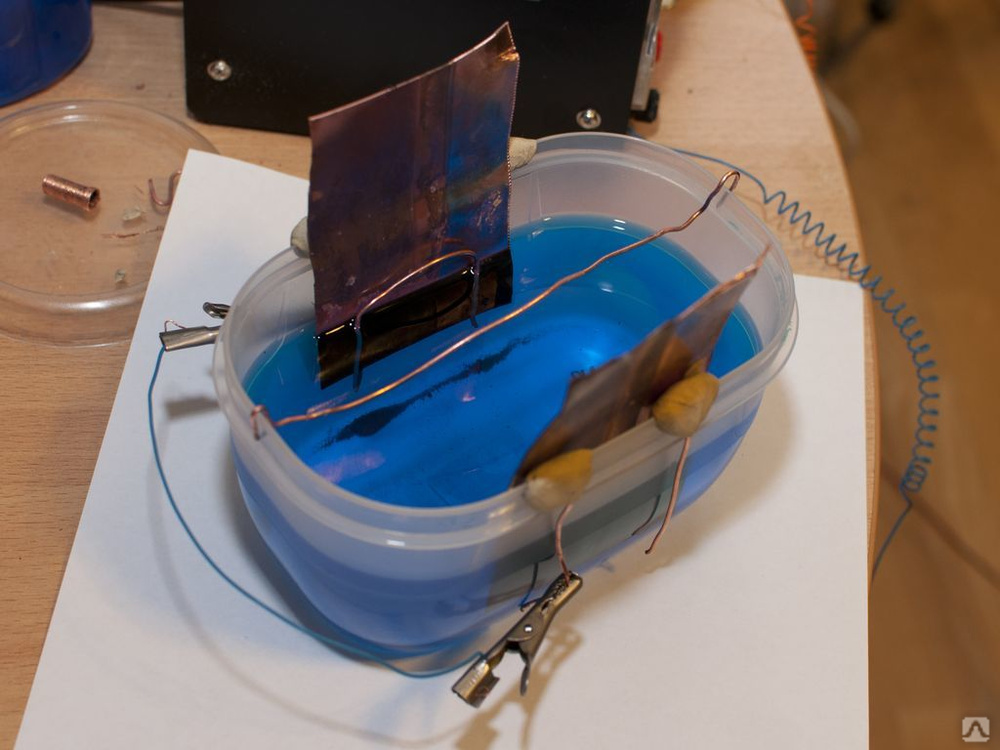

Ниже на рисунке представлен принцип электрополировки:

- Электрополировка в 30 раз эффективнее пассивации в устранении коррозии и дефектов поверхности.

- Металлические детали пассивируются в результате процесса электрополировки.

- Электрополировка может использоваться на гораздо большем количестве металлических сплавов, чем пассивирование.

Электрополировку можно рассматривать как процесс, обратный гальваническому покрытию. Вместо нанесения тонкого покрытия из положительно заряженных ионов металла при электрополировке используется электрический ток для растворения тонкого слоя ионов металла в растворе электролита. Электрополировка нержавеющей стали — наиболее распространенный вариант. Хотя подойдет практически любой металл, наиболее часто электрополировке подвергается нержавеющая сталь серий 300 и 400.

Электрополировка нержавеющей стали — наиболее распространенный вариант. Хотя подойдет практически любой металл, наиболее часто электрополировке подвергается нержавеющая сталь серий 300 и 400.

Электрополировка состоит из трех шагов. Если коротко, на первом этапе, который включает подготовку материала, все компоненты протравливаются в смеси азотной и плавиковой кислот. Второй этап затрагивает непосредственно процесс электрополировки — детали подвергаются химической обработке в смеси серной и фосфорной кислот. Наконец, компоненты пассивируются в азотной кислоте — это этап окончательной обработки.

Преимущества электрополировки

Производители насосов Wilden и Almatec выбирают электрополировку для улучшения гигиенических характеристик оборудования, применяемого в фармацевтической и пищевой отрасли, по нескольким причинам.

- С ее помощью выравниваются ямки и бугры и обеспечивается улучшение параметров шероховатости поверхности (Ra) до 50%. В отличие от механической обработки, при электрополировке кристаллическая поверхность металла не сгибается, не перегружается и не ломается.

- На микроскопическом уровне электрополировка позволяет удалить кромки и заусенцы, которые могут зацепиться и сломаться.

- В результате электрохимической полировки создается чистая поверхность, которую легче стерилизовать, удаляются въевшиеся загрязнения, которые могут вызвать коррозию.

- Увеличивается срок службы за счет удаления трещин с поверхности, тем самым устраняются места, где может возникнуть коррозия.

- Уменьшается трение. Увеличивается срок службы деталей, которые находятся в постоянном движении. Уменьшается истирание резьбовых деталей, улучшается герметичность.

- Электрополировка подходит для сложных деталей. Можно без повреждений полировать участки, недоступные для других методов обработки.

Эффективно обрабатываются крошечные поверхности сложных компонентов.

Эффективно обрабатываются крошечные поверхности сложных компонентов.

Фармацевтическое оборудование, оборудование для производства продуктов питания и напитков становится лучше в результате электрополировки, поскольку она значительно снижает риск коррозии и роста бактерий, которые потенциально могут загрязнить продукт.

Электрополировка позволяет устранять дефекты металлических деталей, которые могут иметь критическое влияние на весь производственный процесс. Делая выбор в пользу агрегатов, прошедших электрополировку, вы сможете значительно снизить затраты на ремонт оборудования, издержки, возникающие из-за простоя. Качественный насос от проверенного временем производителя — это залог повышения производительности и экономии ресурсов в долгосрочной перспективе.

Электрохимическая полировка металлов — Другие методы обработки

Полировка нержавеющей стали до суперзеркала – новейшая услуга в сфере обработки металлов. Она доступна лишь в нескольких регионах страны.

Она доступна лишь в нескольких регионах страны.

Мы уже выполнили заказы по полировке изделий из нержавеющей стали для клиентов из Санкт-Петербурга, Нижнего Новгорода, Казани, Пскова, Великого Новгорода, Москвы, Иваново и других городов России! Работали с автомобильными концернами, дизайнерами и дизайн-студиями, крупными сетями магазинов. Каждый наш клиент остался доволен результатом полировки.

В чем преимущества электрополировки

Электрополировка – это новая методика, которая уже блестяще зарекомендовала себя на рынке:

- Можно полировать разные металлы;

- Необходима при нанесении вакуумных покрытий на изделия;

- Придает лучшую стойкость в коррозии;

- Такая обработка придает статусность изделию;

- Идеальный стиль, дизайн, и статусность изделия;

- Отполировать можно детали абсолютно любой формой;

- Достигается минимально возможный уровень шероховатости.

Требуемое оборудование

Полировка происходит в специальной ванне, изготавливаемой из нержавеющей стали. Эта емкость одновременно вмещает электролит и равномерно распределяет поступающий к ней ток по всему объему. В качестве электролита используется водный раствор соли, точная концентрация и объем определяются, в зависимости от характеристик обрабатываемой детали.

Эта емкость одновременно вмещает электролит и равномерно распределяет поступающий к ней ток по всему объему. В качестве электролита используется водный раствор соли, точная концентрация и объем определяются, в зависимости от характеристик обрабатываемой детали.

Электролит во время работы требуется нагревать, что выполняется при помощи ТЭНов, встроенных в конструкцию ванны. Иногда во время полировки нужно охлаждать электролит, для этого применяется вспомогательная ванна со встроенными трубками системы охлаждения.

Перед началом проведения операции желательно обезжирить детали, если они были покрыты какой-либо смазкой. Это связано с тем, что из-за жировых загрязнений со временем на стенках ванны образуется черный налет. Процедуру можно проводить любым удобным способом, главное, чтобы в ванну не попали посторонние вещества.

Сущность метода

- Процесс полировки происходит при рабочих напряжениях 200…350 В.

- При напряжениях свыше 200 В вблизи анода формируется тончайшая (от 50 до 100 мкм) парогазовая оболочка.

- На микровыступах поверхности детали формируется зона максимальной напряженности электрического поля.

Доказано, что качество электроплазменной полировки зависит от рабочего напряжения.

| Минимальное пороговое значение напряжения | В |

| Нержавеющие стали | 220 |

| Медь и сплавы на основе меди (бронза, латунь) | 260 |

| Сплавы на основе алюминия | 270…290 |

| Сплавы на основе титана | 280…300 |

Обработка детали методом ЭПП – это идеальная подготовка поверхности к последующему нанесению слоя ионно-вакуумного покрытия (нитрида титана и др.).

Технология электрополировки

Изделие, подлежащее электрохимической полировке, соединяется с анодной (+) стороной источника постоянного тока, а катодная (-) сторона соединена с инертным металлом, обычно, свинцом или нержавеющей сталью. И деталь, и катод погружены в раствор кислот, так называемый электролит, и, когда ток протекает через эту цепь, металл на поверхности растворяется. Почти сразу на поверхности детали выделяется большое количество кислорода, образуя плотный газовый слой. Из-за тенденции электрического тока течь от точек и выступов, растворяются преимущественно эти области, что приводит к сглаживанию поверхности. Вязкий пограничный слой, образующийся в результате выделения газов, способствует преимущественному растворению пиков. Процесс оптимизируется путем контроля химического состава раствора, температуры, плотности тока и времени.

Почти сразу на поверхности детали выделяется большое количество кислорода, образуя плотный газовый слой. Из-за тенденции электрического тока течь от точек и выступов, растворяются преимущественно эти области, что приводит к сглаживанию поверхности. Вязкий пограничный слой, образующийся в результате выделения газов, способствует преимущественному растворению пиков. Процесс оптимизируется путем контроля химического состава раствора, температуры, плотности тока и времени.

Электрополировка обычно считается погружным процессом. Некоторые детали, такие как большие трубы или сосуды, могут сами стать резервуаром для внутренней электрохимполировки. Бывают случаи, когда очень большие детали необычной формы, которые не помещаются в резервуар для полировки или не могут стать резервуаром, обрабатываются с помощью установок для местной электрополировки. В этих случаях сама деталь является анодом. Электролит и катод подаются на деталь с помощью специального оборудования, которое в разговорной речи называется установками для травления и пассивации сварочных швов.

В большинстве случаев размер и конфигурация изделий, подходящих для электрополировки, ограничены только воображением специалиста по электрополировке.

- Размер изделий варьируется от маленьких (полые иглы) до больших (емкости по 45 000 литров).

- Некоторые детали могут быть погружены непосредственно в ванны для электрополировки, в то время как другие могут потребовать предварительной обработки для удаления жира, загрязнений или окалины. После обработки детали должны быть тщательно промыты для удаления раствора электролита.

- Детали простой формы можно электрополировать с помощью катодов общего назначения, расположенных на расстоянии нескольких сантиметров или более от детали. Сложные формы могут потребовать использования сложных приспособлений и специально сконструированных соответствующих катодов (катодной сетки) для обеспечения равномерной электрополировки по всей поверхности, а также для электрохимической полировки выбранных областей.

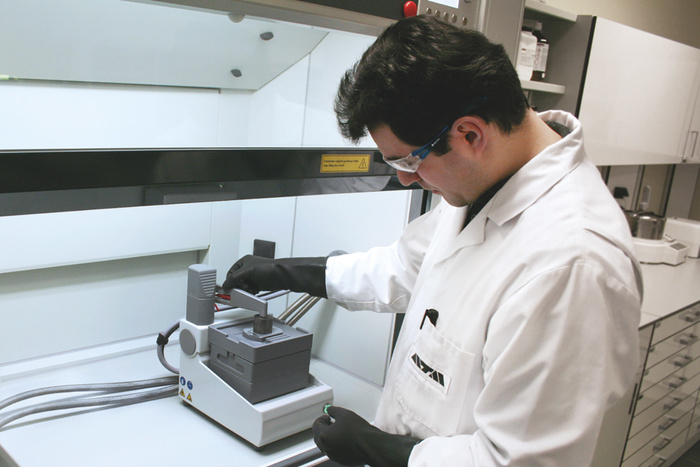

- Электролиты очень «кислые» (на основе агрессивных кислот) и коррозийные, требуют коррозионно-стойкого оборудования и пристального внимания к безопасности сотрудников в средствах индивидуальной защиты и рабочих методах, предотвращающих контакт с раствором.

- Еще одним моментом, с точки зрения соображения безопасности, является образование выделений газа. Процесс генерирует выделение кислорода и водорода; перемешивание раствора снижает это явление.

- Электролитическая полировка крупных деталей может потребовать ток до нескольких тысяч ампер, что требует использования больших выпрямителей и тяжелых кабелей или шин. Кроме того, может потребоваться использование системы охлаждения для поддержания температуры раствора и электрических разъемов.

- Удаление металла с плоской поверхности, как правило, составляет менее одной тысячной сантиметра, но нередко на острых кромках удаляется до 10 раз более толстый слой. По этой причине электрополировка часто используется для удаления заусенцев. В целом, изогнутые и сложные формы электрополировать легче, чем плоские поверхности.

- Время электрохимической полировки колеблется от одной до 20 минут, хотя иногда необходимо более продолжительное время.

Для обработки изделий, сравнительно небольших по габаритам, тем более если вы их производите большими партиями, лучше всего на своем предприятии организовать цех по электрохимической обработке. В этом случае лучше всего использовать специальные ванны для полировки методом погружения изделия в электролит. Тогда как очень габаритные или трудно транспортируемые изделия можно электрополировать с помощью подрядных организаций. Внешняя электрополировка не обязательно более опасна, чем в специальной ванне, но она требует особого внимания к некоторым факторам. Электролиты очень коррозийны и опасны. Кроме того, промывочные (отработанные) воды считаются опасными отходами, поэтому лучше всего, если на площадке имеется возможность обработки отходов и сточных вод, которые содержат трехвалентный хром, ионы никеля и разбавленную кислоту.

В этом случае лучше всего использовать специальные ванны для полировки методом погружения изделия в электролит. Тогда как очень габаритные или трудно транспортируемые изделия можно электрополировать с помощью подрядных организаций. Внешняя электрополировка не обязательно более опасна, чем в специальной ванне, но она требует особого внимания к некоторым факторам. Электролиты очень коррозийны и опасны. Кроме того, промывочные (отработанные) воды считаются опасными отходами, поэтому лучше всего, если на площадке имеется возможность обработки отходов и сточных вод, которые содержат трехвалентный хром, ионы никеля и разбавленную кислоту.

Если на объекте нет таких средств, необходимо собрать отработанные отходы и передать их в специализированные компании для их вывоза и последующей утилизации.

Улучшение поверхности

Электрохимическая полировка может создавать зеркальные отражающие поверхности, которые повышают привлекательность продукта и сохраняют его внешний вид. Если использовать стандартную меру – среднюю арифметическую шероховатость (RA), которая измеряется в микродюймах (µin. ), – электрополировка часто уменьшает шероховатость поверхности примерно наполовину. Т.е., поверхность с 100-µin. RА часто можно улучшить до 50 µin. RА, а при 10 µin. RА часто улучшается до 5 µin. RA.

), – электрополировка часто уменьшает шероховатость поверхности примерно наполовину. Т.е., поверхность с 100-µin. RА часто можно улучшить до 50 µin. RА, а при 10 µin. RА часто улучшается до 5 µin. RA.

Тем не менее, эта обработка истончает изделие. По мере того, как начальная поверхность становится все более и более гладкой, последующая обработка уже не даст такого же результата. В некоторых случаях электрополировка может фактически увеличить шероховатость поверхности, обнажая пустоты или включения, которые ранее были «размазаны» и скрыты механической обработкой.

Гладкость, достигаемая электрохимполировкой, более или менее соответствует крупности абразивных материалов:

Взаимосвязь между количеством абразивной крошки и шероховатостью поверхности, измеряемой в микродюймах, иногда используется для определения гладкости поверхности:

Поверхностные характеристики

Известно, что электрополирование улучшает три характеристики поверхности, каждая из которых улучшает способность поверхности противостоять коррозии:

- Электрополировка улучшает микроочистку детали.

При осмотре на сканирующем электронном микроскопе (СЭМ) даже на самой зеркально полированной (механически) поверхности могут быть выявлены пятна и включенные абразивные материалы, оксиды и мусор. Та же поверхность после электрополировки может не отличаться при осмотре невооруженным глазом, но при сканировании SEM с увеличением в 1000 раз, как правило, обнаруживается абсолютно чистая поверхность, свободная от посторонних материалов и абразивных повреждений. Этот процесс микроочистки улучшает коррозионную стойкость электрополированных поверхностей. - Электрополировка улучшает пассивность или коррозионную стойкость нержавеющей стали.

В качестве доказательства этого последняя версия ASTM A967 признает электрохимическую полировку как принятый метод пассивации. Хотя явление пассивности не до конца понято, факты показывают, что свободное железо удаляется из тонкого поверхностного слоя глубиной всего в несколько ангстрем, в результате чего образуется поверхность с более высоким содержанием никеля и хрома, чем исходный материал. Кроме того, хром и никель на поверхности быстрее окисляются, чем это происходит естественным путем.

Кроме того, хром и никель на поверхности быстрее окисляются, чем это происходит естественным путем. - Электрополировка удаляет весь или часть механически деформированного и напряженного слоя.

Тем самым обеспечивается третий механизм для улучшения коррозионной стойкости. Такое удаление поверхностного слоя с высоким напряжением также может улучшить сопротивление коррозии.

Кроме того, электрополированные поверхности легче чистить, что особенно выгодно при эксплуатации оборудования, используемого для пищевых продуктов и напитков, фармацевтических и медицинских производственных линий.

Оценка поверхности

В то время как отражающая способность, блеск и сияние, которые производит электрополировка, очевидны с первого взгляда, некоторые из более тонких эффектов становятся очевидными только при более сложных исследованиях, таких как химический анализ поверхности, профилометрия и испытания рабочих характеристик в процессе эксплуатации.

Методы оценки электрополировки включают в себя:

- Сканирующая электронная микроскопия (SEM).

SEM идеально подходит для проверки поверхности на гладкость и для обнаружения особенностей, которые могут позволить частицам накапливаться, SEM обеспечивает огромное увеличение. При этом методе снимается несколько снимков под разными углами. Это похоже на исследование поверхности апельсина несколькими камерами и создание единого изображения части поверхности апельсина. - Оже-электронная спектроскопия (AES).

Этот метод, который анализирует атомный состав сплава, является мощным, но имеет несколько ограничений. Во-первых, он определяет идентичность элементов, присутствующих только на поверхности. Во-вторых, он не может отличить металлический хром от трехвалентного или шестивалентного хрома. В сочетании с другими методами можно использовать AES для изучения различных глубин или слоев. Это похоже на определение элементов в одном конкретном слое. Этот метод предоставляет данные, которые могут быть представлены в виде диаграмм, графиков или линий тренда. - Электронная спектроскопия для химического анализа (ESCA).

Инструмент для определения состава оксида, ESCA может различать различные формы присутствующих элементов, таких как металл, трехвалентный и шестивалентный хром. Измерения также могут быть сделаны на различной глубине от поверхности. Это похоже на определение различных компонентов в одном слое. Собранные данные могут быть использованы для выражения соотношений хрома к железу, толщины оксидного слоя и степени образования оксида в слое. Этот метод предоставляет данные, которые могут быть представлены в виде диаграмм или графиков.

Почему электрополировка лучше обычной?

Кроме визуального эффекта, электролитно-плазменная полировка обгоняет механическую по итоговым характеристика изделия и его обработки.-

Технические характеристики поверхности после обработки:

Достигается минимальная шероховатость поверхности R=0,03…0,02 мкм. Класс чистоты поверхности доводится до 14 максимального (зеркальной полировки).

- Полировка снимает заусенцы до 0,3 мм высотой.

- Применение ЭПП очищает поверхность детали от вкраплений абразивов.

- Электроимпульсная полировка удаляет с поверхности последствия применения сварки – цвета побежалости.

- Улучшает поверхностную стойкость к коррозии металла

В течение нескольких минут обработки деталь приобретает зеркальный блеск. Методика отработана для применение электролитно-импульсной полировки деталей из нержавеющих сталей, сплавов на основе меди (латуней и бронз различного состава), алюминия, титана – доводит поверхность до зеркального блеска. Применительно к хромистым сталям нержавеющего класса, марки 201, 304, 316, 321 по классификации AISI (от 08Х18Н10 до 12Х18Н10Т, 12Х15Г9НД), чем больше хрома в нержавеющей стали тем лучше будет «эффект зеркала».

Электрохимическая полировка металлов

Ещё вариант:

Химическое полирование

Химическое полирование позволяет быстро и качественно обработать поверхности металлических деталей. Большое преимущество такой технологии заключается в том, что с помощью ее (и только ее!) удается отполировать в домашних условиях детали со сложным профилем.

Составы растворов для химического полирования

Для углеродистых сталей

(содержание компонентов указывается в каждом конкретном случае в тех или иных единицах (г/л, процентах, частях))

Азотная кислота — 2…4, соляная кислота 2…5, ортофосфорная кислота — 15…25, остальное — вода.

Температура раствора — 70…80°С, время обработки — 1…10 мин. Содержание компонентов — в % (по объему).

Серная кислота — 0,1, уксусная кислота — 25, перекись водорода (30%-ная) — 13.

Температура раствора — 18…25°С, время обработки — 30…60 мин. Содержание компонентов — в г/л.

Азотная кислота — 100…200, серная кислота — 200…600, соляная кислота — 25, ортофосфорная кислота — 400.

Температура смеси — 80…120°С, время обработки — 10…60 с. Содержание компонентов в частях (по объему).

Для нержавеющей стали

Серная кислота — 230, соляная кислота — 660, кислотный оранжевый краситель — 25.

Температура раствора — 70…75°С, время обработки — 2…3 мин. Содержание компонентов — в г/л.

Содержание компонентов — в г/л.

Азотная кислота — 4…5, соляная кислота — 3…4, ортофосфорная кислота — 20…30, метилоранж — 1…1.5, остальное — вода.

Температура раствора — 18…25°С, время обработки — 5… 10 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 30…90, желези-стосинеродистый калий (желтая кровяная соль) — 2… 15 г/л, препарат ОП-7 — 3…25, соляная кислота — 45…110, орто-фосфорная кислота — 45…280.

Температура раствора — 30…40°С, время обработки — 15…30 мин. Содержание компонентов (кроме желтой кровяной соли) — в пл/л.

Последний состав применим для полирования чугуна и любых сталей.

Для меди

Азотная кислота — 900, хлористый натрий — 5, сажа — 5.

Температура раствора — 18…25°С, время обработки — 15…20 с. Содержание компонентов — г/л.

Внимание! В растворы хлористый натрий вводят в последнюю очередь, причем раствор должен быть предварительно охлажден!

Азотная кислота — 20, серная кислота — 80, соляная кислота — 1, хромовый ангидрид — 50.

Температура раствора — 13…18°С, время обработки — 1…2 мин. Содержание компонентов — в мл.

Азотная кислота 500, серная кислота — 250, хлористый натрий — 10.

Температура раствора — 18…25°С, время обработки — 10…20 с. Содержание компонентов — в г/л.

Для латуни

Азотная кислота — 20, соляная кислота — 0,01, уксусная кислота — 40, ор-тофосфорная кислота — 40.

Температура смеси — 25…30°С, время обработки — 20…60 с. Содержание компонентов — в мл.

Сернокислая медь (медный купорос;— 8, хлористый натрий — 16, уксусная кислота — 3, вода — остальное.

Температура раствора — 20°С, время обработки — 20…60 мин. Содержание компонентов — в % (по массе).

Для бронзы

Ортофосфорная кислота — 77…79, азотнокислый калий — 21…23.

Температура смеси — 18°С, время обработки — 0,5—3 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 65, хлористый натрий — 1 г, уксусная кислота — 5, ортофосфорная кислота — 30, вода — 5.

Температура раствора — 18…25°С, время обработки — 1…5 с. Содержание компонентов (кроме хлористого натрия) — в мл.

Для никеля и его сплавов (мельхиора и нейзильбера)

Азотная кислота — 20, уксусная кислота — 40, ортофосфорная кислота — 40.

Температура смеси — 20°С, время обработки — до 2 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 30, уксусная кислота (ледяная) — 70.

Температура смеси — 70…80°С, время обработки — 2…3 с. Содержание компонентов — в % (по объему).

Для алюминия и его сплавов

Ортофосфорная кислота — 75, серная кислота — 25.

Температура смеси — 100°С, время обработки — 5…10 мин. Содержание компонентов — в частях (по объему).

Ортофосфорная кислота — 60, серная кислота — 200, азотная кислота — 150, мочевина — 5 г.

Температура смеси — 100°С, время обработки — 20 с. Содержание компонентов (кроме мочевины) — в мл.

Ортофосфорная кислота — 70, серная кислота — 22, борная кислота — 8.

Температура смеси — 95°С, время обработки — 5…7 мин. Содержание компонентов — в частях (по объему).

————————————Л.А.ЕРЛЫКИН——————————————

Электролитно-плазменное полирование

Метод электролитно-плазменного полирования основан на плазменных и электрохимических процессах, возникающих в тонкой парогазовой оболочке у поверхности погруженного в раствор металлического электрода под действием высокого напряжения.

В отличие от традиционной электрохимической полировки, в плазменно-электролитной технологии используются экологически безопасные водные растворы солей аммония низкой концентрации (3-6%), которые в несколько раз дешевле токсичных кислотных компонентов. Длительность полировки составляет 2-5 мин, а снятия заусенцев 5-20 с. Для утилизации отработанных электролитов не требуются специальные очистные сооружения.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется. Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной. Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется. Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной. Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается. Плотность тока и уровень напряжения также входят в число факторов, оказывающих серьезное влияние на процесс. Например, если необходимо провести полировку медных изделий, то для нее подбирается состав с фосфорной кислотой и устанавливается предельный режим тока без образования кислорода. Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

Что такое электрополировка | Harrison Electropolishing

Электрополировка — это электрохимический процесс, при котором поверхностный материал удаляется путем анодного растворения. Электрополировка удаляет поверхностный материал, начиная с выступающих точек в пределах микроскопической текстуры поверхности. Удалив эти точки, процесс электрополировки улучшит качество поверхности металла, такого как нержавеющая сталь, никель и хастеллой, сделав поверхность более гладкой и отражающей. Общие детали и компоненты, подвергаемые электрополировке, включают резервуары, трубопроводы, фитинги, стержни, диски, крупные детали и поверхности и многое другое.

Удалив эти точки, процесс электрополировки улучшит качество поверхности металла, такого как нержавеющая сталь, никель и хастеллой, сделав поверхность более гладкой и отражающей. Общие детали и компоненты, подвергаемые электрополировке, включают резервуары, трубопроводы, фитинги, стержни, диски, крупные детали и поверхности и многое другое.

СВЯЖИТЕСЬ С НАМИ

Преимущества электрополировки

Преимущество электрополировки заключается в том, что она обеспечивает более гладкую, отражающую поверхность, что снижает адгезию продукта и улучшает очищаемость поверхности. Возможно, более важно то, что электрополировка предпочтительно растворяет свободное железо, включения и внедренные частицы с поверхности заготовки. Этот процесс улучшает приповерхностный химический состав материала и способствует формированию улучшенного коррозионностойкого поверхностного слоя.

Harrison Electropolishing — ведущий поставщик услуг по электрополировке для промышленных и высокочистых производств. С момента открытия в 1980 году мы постоянно работали над расширением и улучшением наших услуг. Сегодня, имея более 50 сотрудников и расширенный рабочий график, Harrison Electropolishing хорошо подходит для предоставления услуг электрополировки во множестве отраслей промышленности.

С момента открытия в 1980 году мы постоянно работали над расширением и улучшением наших услуг. Сегодня, имея более 50 сотрудников и расширенный рабочий график, Harrison Electropolishing хорошо подходит для предоставления услуг электрополировки во множестве отраслей промышленности.

ПРОМЫШЛЕННЫЕ СТАНДАРТЫ

АСТМ Б912

Стандартные технические условия

для пассивации нержавеющей стали с использованием электрополировки

ПОЛУ F17

Спецификация

для высокочистых электрополированных трубок из нержавеющей стали 316L, трубных заглушек и фитингов, изготовленных из трубок

ПОЛУ F19

Спецификация для отделки смачиваемых поверхностей

компонентов из электрополированной нержавеющей стали 316LАСМЭ БПЭ

Спецификация для биотехнологического оборудования в фармацевтической промышленности, компонентов системы распределения или конвейерных лент

Процесс электрополировки

Электрополировка осуществляется путем создания электрохимической ячейки, в которой полируемый материал заряжается анодно. Катод сформирован так, чтобы отражать геометрию рабочей поверхности, и оба погружены в ванну с нагретым электролитом. При подаче постоянного тока электрический заряд вынуждает ионы металла растворяться с рабочей поверхности из нержавеющей стали. В зависимости от продолжительности процесса электрополировки и допусков на размеры детали, подлежащей электрополировке, количество материала, которое можно удалить, колеблется от 0,0003 дюйма до 0,003 дюйма.

Катод сформирован так, чтобы отражать геометрию рабочей поверхности, и оба погружены в ванну с нагретым электролитом. При подаче постоянного тока электрический заряд вынуждает ионы металла растворяться с рабочей поверхности из нержавеющей стали. В зависимости от продолжительности процесса электрополировки и допусков на размеры детали, подлежащей электрополировке, количество материала, которое можно удалить, колеблется от 0,0003 дюйма до 0,003 дюйма.

Перед электрополировкой

Ключом к процессу электрополировки является разница в плотности тока на поверхности. В пределах микроскопического профиля поверхности плотность тока выше в верхних точках и меньше в нижних. Скорость реакции электрополировки прямо пропорциональна плотности тока. Повышенная плотность тока в приподнятых точках заставляет металл растворяться быстрее в этих точках и, таким образом, имеет тенденцию к выравниванию материала поверхности. После обработки электрополировкой заготовка проходит ряд этапов для нейтрализации, промывки, очистки и сушки поверхностей.

Возможности электрополировки

Наши возможности позволяют обрабатывать детали любых размеров. В то время как большая часть технологического оборудования может поместиться в наших резервуарах для электрополировки, мы разработали запатентованные технологии для электрополировки более крупных компонентов. Эти запатентованные технологии позволяют нам обрабатывать оборудование любого размера на нашем предприятии или в полевых условиях.

Цех электрополировки

- Цех площадью 25 000 квадратных футов, расширенный и обновленный в 2021 г.

- Чистое помещение класса 1000 площадью 360 квадратных футов

- Четыре мостовых крана

- Грузоподъемность 15 000 фунтов

- Четыре стационарные линии электрополировки

- Расширенные рабочие баки

Применение электрополировки

Компания Harrison является лидером в области электрополировки для следующих отраслей и областей применения:

- Marine

- Paper & Pulp

- Petrochemical

- Pharmaceutical

- Semiconductor

- Oil & Gas

- Biotech

- Polymer

- Solar

- Nuclear

Benefits of Electropolishing

Learn more about some of the Преимущества электрополировки.

ПРОЧИТАЙТЕ БОЛЬШЕ

Электрополировка нержавеющей стали

Нержавеющая сталь сочетает желаемые механические свойства с известным и проверенным уровнем коррозионной стойкости.

ПРОЧИТАЙТЕ БОЛЬШЕ

Электрополировка никеля

Никелевые сплавы, включая хастеллой, инконель и монель, требуют особого внимания при электрополировке.

ПРОЧИТАЙТЕ БОЛЬШЕ

Электрополировка Hastelloy

Электрополировка Hastelloy может обратить вспять неблагоприятные последствия деградации в реальных условиях производства и обработки.

ПРОЧИТАЙТЕ БОЛЬШЕ

Спецификации ASME BPE

ASME-BPE является ведущим стандартом проектирования и изготовления оборудования и систем, используемых в производстве биофармацевтических препаратов.

ПРОЧИТАЙТЕ БОЛЬШЕ

Электрополировка конвейерных лент

Компания Harrison Electropolishing разработала и смонтировала систему непрерывной полировки, предназначенную для электрополировки конвейерных лент из нержавеющей стали.

ПРОЧИТАЙТЕ БОЛЬШЕ

Портфолио электрополировки

Посмотрите наше портфолио работ по электрополировке.

ПРОЧИТАЙТЕ БОЛЬШЕ

Что такое электрополировка — Услуги электрополировки

Что такое электрополировка

Электрополировка — это электрохимический процесс, аналогичный гальванопокрытию, но противоположный ему. Процесс электрополировки сглаживает и оптимизирует микроскопическую поверхность металлических предметов, таких как нержавеющая сталь 304, 316 и 400-й серии. В результате поверхность металла становится микроскопически безликой, на ней не остается даже малейшего пятнышка рваной поверхности.

Посмотреть больше фотографий

При электрополировке нержавеющей стали металл ион за ионом удаляется с поверхности полируемого металлического предмета. Электрохимия и фундаментальные принципы электролиза (закон Фарадея) заменяют традиционные методы механической отделки, включая шлифовку, фрезерование, пескоструйную обработку и полировку в качестве окончательной отделки. В общих чертах, металлический объект, подлежащий электрополировке, погружается в электролит и подвергается воздействию постоянного электрического тока. Объект поддерживается анодным, а катодное соединение осуществляется с ближайшим металлическим проводником. При электрополировке поляризованная поверхностная пленка подвергается комбинированному воздействию газообразования (кислорода), которое происходит при электрохимическом удалении металла, насыщении поверхности растворенным металлом и перемешивании и температуре электролита.

Почему электрополировка?

Гладкость поверхности металла является одним из основных и наиболее преимущественных эффектов электрополировки. При этом поверхность металла покрывается пленкой различной толщины. Эта пленка наиболее толстая над микровпадинами и наиболее тонкая над микровыступами. Электрическое сопротивление минимально там, где пленка самая тонкая, что приводит к наибольшей скорости растворения металла. Электрополировка избирательно удаляет микроскопические возвышения или «пики» быстрее, чем скорость воздействия на соответствующие микроуглубления или «впадины». Шток удаляют в виде соли металла. Удаление металла при определенных обстоятельствах является управляемым и может поддерживаться на уровне от 0,0001 до 0,0025 дюйма.

При этом поверхность металла покрывается пленкой различной толщины. Эта пленка наиболее толстая над микровпадинами и наиболее тонкая над микровыступами. Электрическое сопротивление минимально там, где пленка самая тонкая, что приводит к наибольшей скорости растворения металла. Электрополировка избирательно удаляет микроскопические возвышения или «пики» быстрее, чем скорость воздействия на соответствующие микроуглубления или «впадины». Шток удаляют в виде соли металла. Удаление металла при определенных обстоятельствах является управляемым и может поддерживаться на уровне от 0,0001 до 0,0025 дюйма.

Таким образом, с электрополированного объекта был удален металл. Процесс не перемещает его и не стирает. В результате поверхность металла становится микроскопически безликой, на ней не остается даже малейшего пятнышка рваной поверхности. Впоследствии выявляется основная металлическая поверхность — блестящая, чистая и микроскопически гладкая. Напротив, даже на очень тонкой механически обработанной поверхности будут оставаться пятна и другие узоры или эффекты, ориентированные в определенном направлении.