Электрополировка нержавейки: Электрохимическая полировка нержавеющей стали | Электрополировка нержавейки

Содержание

Электрополирование: особенности процесса

Главная » Литература » Статьи » Электрополирование: особенности процесса

Автор: Стивен Ф. Руди

В данной статье речь пойдет о практическом применении, режимах, рабочих параметрах, требованиям к оборудованию, анализе, решении проблем и контроле процесса полирования.

Источник энергии не должен находиться в непосредственной близости от высоко-агрессивного раствора полирования, то же самое относится ко всему сопутствующему оборудованию.

Важно знать всю информацию о безопасности, относящуюся к обработке, хранению и транспортировке растворов для полирования. Это включает в себя защитное обёртывание и понимание относящихся к вопросу документов, таких как технические бюллетени и данные о материальной безопасности (с копиями в офисе и Министерстве профессиональной безопасности и здравоохранения). Резервуары должны быть правильно помечены согласно местным и федеральным законам, а также законам штата. 0,001 квадратных дюйма меди несут примерно 1,0 А тока. Расположенная ниже информация – типичный пример нержавеющей электрополированной стали. Держатель и температура ванны могут быть изменены, так чтобы соответствовать требованиям обработки других металлов и сплавов.

0,001 квадратных дюйма меди несут примерно 1,0 А тока. Расположенная ниже информация – типичный пример нержавеющей электрополированной стали. Держатель и температура ванны могут быть изменены, так чтобы соответствовать требованиям обработки других металлов и сплавов.

Общие операционные параметры

| Температура | От 80 до 220 Фаренгейт (27 – 104 градуса Цельсия) |

| Оборудование (*) | Устойчивые к кислоте материалы |

| Откачка | Требуется |

| Энергоснабжение | DC Ректификатор, 6-20 вольт |

| Встряхивание | Движение раствора (циркуляционный насос или воздух) |

| Подогревание | Паровые кольца, электропогружение |

| Катоды | Медь, свинец или нержавеющая сталь |

| Держатель | Медь, титан или медь, покрытая пластизолем (с титановыми вкраплениями) |

| (*) Ванна электрополирования нержавеющей стали должны поддерживать раствор плотностью приблизительно 1,7 кг на литр | |

Типичные операционные параметры для электрополирования нержавеющей стали

| Температура (никелевые сплавы) | 130 — 180 Фаренгейт (54 – 820С) |

| Температура (неникелевые сплавы) | 190 – 210 Фаренгейт (88 – 990С) |

| Плотность тока | 150 – 450А (кв. фут) (16,1 – 48,4 А/дм2) фут) (16,1 – 48,4 А/дм2) |

| Рабочее напряжение | 6 – 18 вольт |

| Соотношение катодов и анодов | 10:1 к 1:1 |

| Время электрополирования | 3 минуты (как обычно) |

| Максимальный токовый вход | 5 А/галлон |

| Расстояние от частей до катодов | 2 – 6 дюймов |

| Расстояние до днища резевуара | По крайней мере 6 дюймов |

Во время электрополирования количество удаляемого металла может варьироваться от 0,00005 до 0,00001 дюймов на обрабатываемую поверхность за минуту электрополирования. Это зависит от рабочей плотности тока. Расстояние от катода до края критично для обеспечения предпочитаемого химического действия. Небольшое расстояние может привести к разъеданию и вытравливанию. Важно, чтобы части в нижнем ряду были по крайней мере на 6 дюймов выше нижнего ряда. Во время процесса электрополирования появляются металлические осадки. Данная рекомендация минимизирует контакт частей с осадком (если ванна обрабатывается надлежащим образом). Если превзойти максимальный токовый вход, то электролит перегреется, и потребуется источник охлаждения, такой как катушка. Требуемое напряжение основано на температуре ванны, рабочей нагрузки, формы частей, требованиях к обработке поверхностей и расстояния от частей до катодов. Электрополирование обладает низкой рассеивающей способностью, поэтому требуется сравнительно высокая плотность тока.Типичные стадии процесса:

Важно, чтобы части в нижнем ряду были по крайней мере на 6 дюймов выше нижнего ряда. Во время процесса электрополирования появляются металлические осадки. Данная рекомендация минимизирует контакт частей с осадком (если ванна обрабатывается надлежащим образом). Если превзойти максимальный токовый вход, то электролит перегреется, и потребуется источник охлаждения, такой как катушка. Требуемое напряжение основано на температуре ванны, рабочей нагрузки, формы частей, требованиях к обработке поверхностей и расстояния от частей до катодов. Электрополирование обладает низкой рассеивающей способностью, поэтому требуется сравнительно высокая плотность тока.Типичные стадии процесса:

- Обезжиривание или очистка смачиванием

- Двойное полоскание

- Удаление окалины (необязательно)

- Двойное полоскание

- Электрополирование

- Выемка деталей

- Двойное или тройное полоскание встречным движением

- Сушка

Очень важно, чтобы поверхность не содержала масел и жиров. Электрополирование не удалит эти типы органических загрязнений. Удаление окалины необязательно, так как электрополирование хорошо удаляет окалину. Важно также полоскание после электрополирования, не только для того, чтобы смыть электролит с частей, но и минимизировать содержание воды с растворённым металлом. Чтобы ускорить промывание сложных форм или частей, где остаётся растворённая кислота – электролит, можно использовать погружение в мягкий щелочной раствор кальцинированной соды для нейтрализации. Затем промойте чистой водой. Обычно нержавеющая сталь не требует никакой дополнительной обработки. Анализ и контроль поддержания в исправном состоянии.

Электрополирование не удалит эти типы органических загрязнений. Удаление окалины необязательно, так как электрополирование хорошо удаляет окалину. Важно также полоскание после электрополирования, не только для того, чтобы смыть электролит с частей, но и минимизировать содержание воды с растворённым металлом. Чтобы ускорить промывание сложных форм или частей, где остаётся растворённая кислота – электролит, можно использовать погружение в мягкий щелочной раствор кальцинированной соды для нейтрализации. Затем промойте чистой водой. Обычно нержавеющая сталь не требует никакой дополнительной обработки. Анализ и контроль поддержания в исправном состоянии.

Большинство методов аналитического контроля требуют нескольких стандартных процедур для поддержания оптимального химического баланса электролита. Вот это можно резюмировать следующим образом:

Титрование кислот. К примеру, электролиты нержавеющей стали содержат по крайней мере две неорганические кислоты вдобавок к другим поддерживающим добавкам. Кислоты можно разложить титрованием, используя двухэтапную процедуру, включая разные конечные точки pH. С распадом каждой кислоты определяется соотношение. Текущие или корректирующие добавки (определяется по ситуации) могут быть сделаны, если электролит концентрирует или разделяет кислоты.

Кислоты можно разложить титрованием, используя двухэтапную процедуру, включая разные конечные точки pH. С распадом каждой кислоты определяется соотношение. Текущие или корректирующие добавки (определяется по ситуации) могут быть сделаны, если электролит концентрирует или разделяет кислоты.

Относительная плотность. Измерение относительной плотности используется там, где электролит находится в рекомендуемом диапазоне рабочей ванны, при определённой температуре раствора. Сюда включаются все растворённые металлы и вода. В этой статье данные составляющие ванны описываются приблизительно. Параметры ванны надо измерять ежедневно, если ванна постоянно используется в производстве. Полученные данные позволяют вовремя изменять параметры всей ванны или её части добавлением концентрированного электролита или воды.

Распад растворённых металлов. Эта реакция связана с относительной плотностью. Когда ванна электрополирования накапливает ампер-часы операции, концентрация растворённых металлов растёт. По ходу этого процесса относительная плотность электролита будет увеличиваться, и также будет наблюдаться тенденция к появлению осадка. На некоторые реакции электрополирования негативно влияет появление некоторых металлов, таких как железо, при обработке нержавеющей стали. Существует точка, на которой рекомендуется замещение электролита, иногда на базе ампер-часов. Такое восстановление важно для поддержания желаемых результатов при обработке поверхности электрополированием.

По ходу этого процесса относительная плотность электролита будет увеличиваться, и также будет наблюдаться тенденция к появлению осадка. На некоторые реакции электрополирования негативно влияет появление некоторых металлов, таких как железо, при обработке нержавеющей стали. Существует точка, на которой рекомендуется замещение электролита, иногда на базе ампер-часов. Такое восстановление важно для поддержания желаемых результатов при обработке поверхности электрополированием.

Аналитический контроль не сложен, но его важность нельзя недооценивать или игнорировать. Как с любыми другими процессами металлообработки, хорошие покрытия основаны на контроле качества процесса, происходящего в ванне. Совместите это с оптимальными параметрами, и Вы добьетесь высокого качества электрополирования на постоянной основе.

Проблемы в процессе

Проблема | Исправление |

| Недостаточная обработка | Изменить операционные параметры и откорректировать химический состав ванны |

| Разъедание | Откорректировать уровень очистки и интенсивность перемешивания и параметры ванны |

| Ржавчина | Плохое, медленное, недостаточное или загрязнённое ополаскивание |

| Выделения газа, полоски | Изменить напряжение или интенсивность перемешивания раствора |

| Тусклость, наличие пятен | Улучшите очистку перед электрополированием |

Другие проблемы включают в себя механические и электрические аспекты (плохое соединение или проблемы с выпрямителем). Проблема может состоять в том, что был выбран неправильный электролит или электрополирование нельзя применять в конкретном случае.

Проблема может состоять в том, что был выбран неправильный электролит или электрополирование нельзя применять в конкретном случае.

Ограничения

Электрополирование необязательно скроет или покроет дефекты поверхности, такие как неметаллические включения или швы. Грубые и агрессивные царапины могут остаться. Если определённые дефекты, такие, как углубления от вытравливания, шероховатость или тусклость обнаруживаются на одной из заключительных стадий, то их устранение может оказаться серьезной проблемой. Некоторые характеристики поверхности, такие как серьёзная «апельсиновая корка» или мягкая структура, не позволяют проводить электрополирование. Сплавы должны быть проверены на совместимость. Например, мультифазовые сплавы требуют другого подхода, чем обычная анодная обработка. Литые металлы из-за высокой пористости плохо поддаются электрополированию.

| Скачать файл — Электрополирование: особенности процесса |

✋Полировка нержавейки в Санкт-Петербурге, услуги шлифовки (браширования) нержавеющей стали и латуни

Шлифовка (браширование) и полировка нержавеющей стали в Санкт-Петербурге — услуга, которую вы можете заказать в нашей компании ПСК ФРАМ. С использованием высокотехнологичного оборудования, профессиональных инструментов и абразивов мы шлифуем и доводим до зеркального блеска поверхности любых изделий и элементов из нержавейки. По вопросам заказа услуги пишите на [email protected] с указанием объемов и фото изделий.

С использованием высокотехнологичного оборудования, профессиональных инструментов и абразивов мы шлифуем и доводим до зеркального блеска поверхности любых изделий и элементов из нержавейки. По вопросам заказа услуги пишите на [email protected] с указанием объемов и фото изделий.

Для чего нужна шлифовка и полировка

Обработка стальной поверхности позволяет улучшить эстетическое восприятие материала. Резка, сварка, сверление, другие операции неизбежно влекут повреждение поверхности в виде раковин, микротрещин, сколов, царапин и т. д. Все эти дефекты снижают коррозионностойкость металла, противодействие сложным нагрузкам, его стойкость к износу. Услуги полировки нержавеющей стали, которые мы оказываем в СПб, позволят обеспечить элементам и конструкциям из металла (перила, ограждения, мебель и т. д.) не только великолепный внешний вид, но и ту долговечность, на которую они рассчитаны.

Шлифовка (браширование) нержавеющей стали в СПб

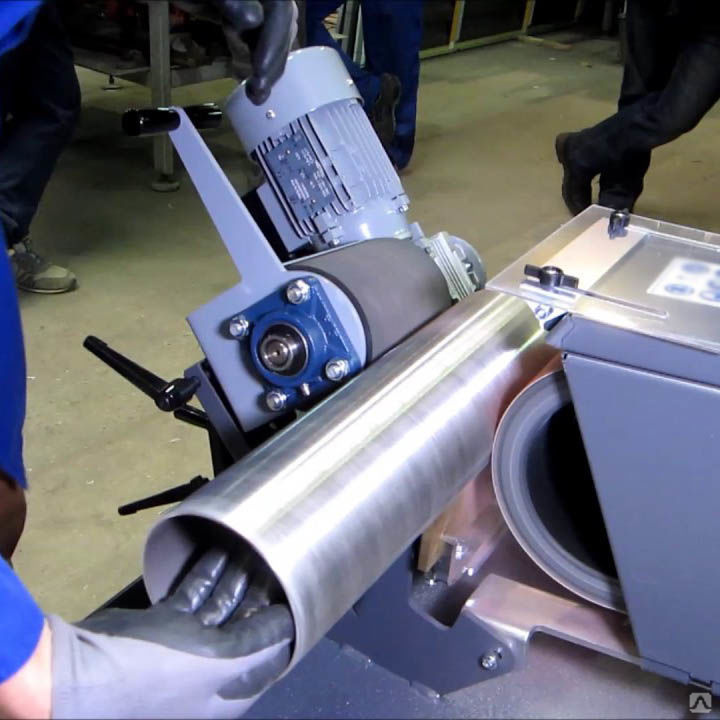

Шлифуем всё — от небольших деталей различной геометрии до труб и кругляка, обрабатывая поверхности с точностью до микрона. Механическая шлифовка нержавейки на нашем предприятии выполняется с помощью передового оборудования — станков GRIT, выпускаемых под немецким брендом FEIN. Эти ленточно-шлифовальные станки имеют модульную конструкцию, навесные модули позволяют выполнять любые виды шлифования:

Механическая шлифовка нержавейки на нашем предприятии выполняется с помощью передового оборудования — станков GRIT, выпускаемых под немецким брендом FEIN. Эти ленточно-шлифовальные станки имеют модульную конструкцию, навесные модули позволяют выполнять любые виды шлифования:

- плоское;

- круглое наружное и внутреннее;

- радиусное и т. д.

При этом — как в масштабах серийного производства, так и при обработке отдельных, эксклюзивных изделий. С использованием шлифовальных лент различной зернистости мы производим весь спектр необходимых операций.

Услуги полировки нержавейки и латуни

| Готовые конструкции из шлифованной трубы о. Коневец | ||

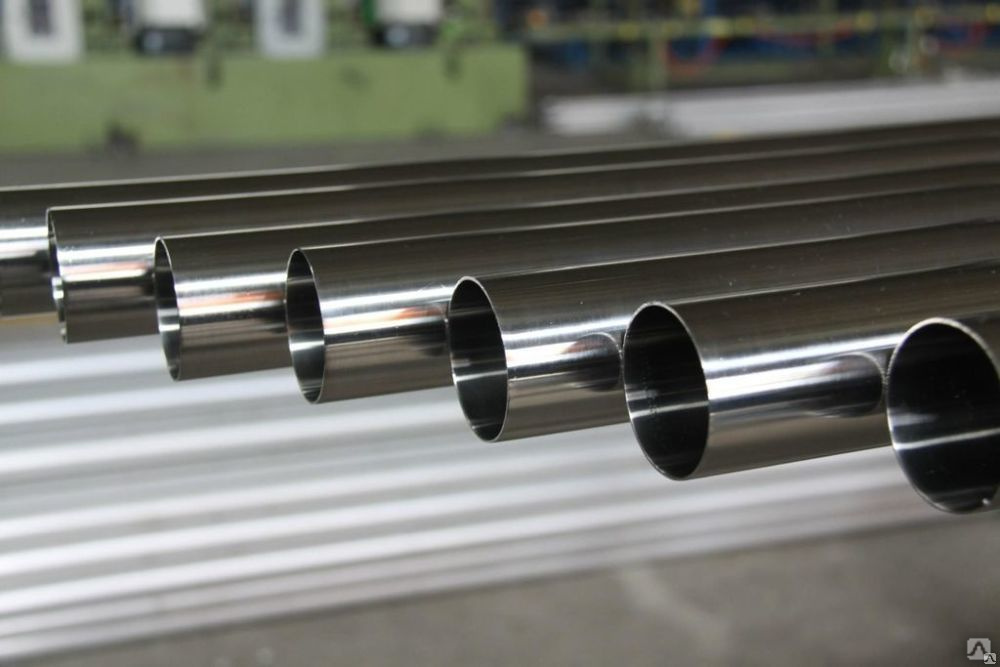

По завершении шлифовки производится финишная обработка изделий. Мы выполняем ручную механическую полировку с использованием углового шлифовального станка, специальных материалов и полировочных паст. Работы производятся в несколько этапов с постепенным снижением размера зерна в абразивной пасте. Полировка круглых труб осуществляется на круглошлифовальном станке. Результат — идеально гладкая поверхность.

Работы производятся в несколько этапов с постепенным снижением размера зерна в абразивной пасте. Полировка круглых труб осуществляется на круглошлифовальном станке. Результат — идеально гладкая поверхность.

Шлифовка и полировка профильных труб, круга из нержавеющей стали

| ТРУБА | ||||

| Труба со стенкой до 4мм, свыше — оговаривается дополнительно | ||||

| Диаметр трубы, мм | Цена шлифовки, руб/п.м. | |||

| Длина трубы до 3-х метров | Длина трубы 3,1-6м | |||

| 1-й проход | Последующие проходы | 1-й проход | Последующие проходы | |

| 8-29,9 | 70 ₽ | 49 ₽ | 84 ₽ | 56 ₽ |

| 30-49,9 | 105 ₽ | 84 ₽ | 126 ₽ | 105 ₽ |

| 50-69,9 | 140 ₽ | 112 ₽ | 182 ₽ | 168 ₽ |

| 70-102 | 238 ₽ | 210 ₽ | 280 ₽ | 266 ₽ |

| КРУГ | ||||

| Диаметр круга, мм | Цена шлифовки, руб/п. м. м. | |||

| Длина круга до 4-х метров | Длина круга 4,1-6м | |||

| 1-й проход | Последующие проходы | 1-й проход | Последующие проходы | |

| 8-29,9 | 105 ₽ | 84 ₽ | 140 ₽ | 119 ₽ |

| 30-49,9 | 238 ₽ | 210 ₽ | Х | Х |

| ПРОФИЛЬНАЯ ТРУБА | ||||

| Профильная труба со стенкой до 4мм, свыше — оговаривается отдельно | ||||

| Шлифовка углов — дополнительно оговаривается — 25 руб/п.м. одного угла | ||||

| Ширина шлифуемой стороны, мм | Цена шлифовки одной плоскости, руб/п.м. | |||

Длина проф. трубы до 3-х метров трубы до 3-х метров | Длина проф.трубы 3,1-6м | |||

| 1-й проход | Последующие проходы | 1-й проход | Последующие проходы | |

| 10-59,9 | 84 ₽ | 70 ₽ | 112 ₽ | 98 ₽ |

| 60-130 | 140 ₽ | 126 ₽ | 182 ₽ | 168 ₽ |

| Дополнения (обсуждаются): | ||||

| 1. При определении количества проходов и зерна окончательной шлифовки выполныется образец | ||||

| 2. Степень качества полировки обсуждается по образцу, и определяется количеством проходов | ||||

| 3. При непрямолинейности обрабатываемой поверхности возможно увеличение стоимости обработки | ||||

4. Упаковка, транспортировка в стоимость не входит Упаковка, транспортировка в стоимость не входит | ||||

| 5. Разгрузка, погрузка входит в стоимость | ||||

| Цены определены на средние партии 50-300 метров, на малые или большие партии — цены корректируются. | ||||

Уточнить цену полировки нержавейки за метр изделия вы можете, сделав заказ на почте [email protected].

| Обработка труб | |

| ДО | ПОСЛЕ |

| Полировка | |

| Восстановление поверхности из нержавеющей стали | |

| ЛИФТ ДО | ЛИФТ ПОСЛЕ |

Примеры работ

Электрохимическая полировка: описание, применение, материалы

Электрохимическая полировка – процедура обработки поверхности заготовки при помощи ее погружения в раствор кислоты под действием электрического тока. Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий. В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий. В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Содержание

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

- Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода.

При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов. - Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке. Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования. Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

- Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода.

Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

Если деталь имеет множество больших дефектов, то перед началом электрохимической полировки она подвергается механической обработке при помощи шлифовальной машины с вращающимися кругами.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

| Электролит | Материал заготовки

| |||

| Углеродистая сталь | Нержавеющая сталь | Алюминий | Дюралюминий | |

| Ортофосфорная кислота | 65% | 65% | 70% | 45% |

| Серная кислота | 15% | 15% | – | 40% |

| Хромовый ангидрид | 6% | 6% | 10% | 3% |

| Вода | 14% | 12% | 30% | 11% |

| Глицерин | – | 12% | – | – |

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур. Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов. В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Область применения

Технологию электрохимического полирования активно применяют в промышленности: для обработки деталей арматуры, элементов карбюратора (клапанов для подачи топлива, выполненных из нержавейки), тонких лент, проволок и трубных механизмов. В результате полирования поверхность этих деталей приобретает устойчивость к коррозии и становится более гладкой.

Электрохимическое полирование алюминия и нержавеющей стали применяется в отраслях по производству строительных приспособлений, сверл и крепежных механизмов.

В нынешнее время эта технология активно используется для снятия дефектного слоя с режущих инструментов, использующихся для проделывания отверстий. Электрохимическое полирование вольфрама стало активно внедряться в производстве электронных ламп и электровакуумной техники.

Использование технологии электрохимической полировки практикуется при металлографических исследованиях для диагностики сталей. При помощи этой технологии выявляются трещины, флокены и иные несоответствия в структуре металлов. При обнаружении нарушений производится полировка, удаляющая самые тонкие деформации.

При помощи этой технологии выявляются трещины, флокены и иные несоответствия в структуре металлов. При обнаружении нарушений производится полировка, удаляющая самые тонкие деформации.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

Электрополировка в Киеве | Metalcoating

Предоставляем услуги только по электрохимическому полированию нержавеющих сталей в Киеве.

Способы химического и электрохимического полирования различаются составом применяемых электролитов, что непосредственно связано с природой обрабатываемого металла. Для того чтобы обоснованно подойти к выбору того или иного способа полирования, следует кратко рассмотреть современные представления о механизме процесса.

В производственной практике химическое полирование применяется преимущественно, для обработки цветных металлов — меди, алюминия и их сплавов. Электрохимическое – для обработки нержавеющих сталей таки как 12Х18Н10Т.

Непосредственным результатом химического или электрохимического полирования является возникновение блеска поверхности металла. Одновременно происходит растворение его внешнего слоя и, в большинстве случаев, сглаживание микрошероховатостей. Увеличение блеска связано, прежде всего, с предотвращением травления металла, которое является наиболее доступным путем реализации анодного процесса. Торможение травящего действия электролита на металл происходит в результате образования на его поверхности пассивирующей пленки окисной природы. Такая пленка может возникнуть как под влиянием взаимодействия растворяющегося металла с компонентами электролита, так и в результате непосредственного окисления металла при определенных значениях анодного потенциала.

Такая пленка может возникнуть как под влиянием взаимодействия растворяющегося металла с компонентами электролита, так и в результате непосредственного окисления металла при определенных значениях анодного потенциала.

Образование на металле оксидных пленок при анодной обработке имеет место в ряде процессов промышленного электролиза, например, при анодировании алюминия. Однако процесс анодирования не приводит к повышению блеска поверхности металла. Хотя оксидные пленки, возникающие при анодировании и полировании, имеют общую природу. Они существенно отличаются по своим, характеристикам. Результат анодной обработки металла, протекающей в условиях возможного образования оксидной пленки, зависит от соотношения скоростей формирования пленки и ее растворения в электролите. Преобладание первой из них приводит к оксидированию, второй — к травлению металла. Наибольший блеск поверхности достигается при минимальной толщине оксидной пленки, которая должна быть достаточной, чтобы предотвратить травящее действие электролита на металл. Для этого необходимо, чтобы скорости электрохимического процесса формирования пленки и химического процесса ее растворения были не только близки, но чтобы и скорости обоих процессов были высокими. Известно, что процессы электрохимического полирования протекают в весьма агрессивных средах при высоких значениях потенциала и плотности тока. Это подтверждает указанные соображения о механизме процесса. Образование на аноде пассивирующей пленки приводит к повышению электрохимической однородности поверхности металла, так как преимущественное растворение происходит на участках химических, структурных и микрогеометрических неоднородностей, где пассивирующий слой менее совершенен, благодаря чему повышается блеск поверхности металла.

Для этого необходимо, чтобы скорости электрохимического процесса формирования пленки и химического процесса ее растворения были не только близки, но чтобы и скорости обоих процессов были высокими. Известно, что процессы электрохимического полирования протекают в весьма агрессивных средах при высоких значениях потенциала и плотности тока. Это подтверждает указанные соображения о механизме процесса. Образование на аноде пассивирующей пленки приводит к повышению электрохимической однородности поверхности металла, так как преимущественное растворение происходит на участках химических, структурных и микрогеометрических неоднородностей, где пассивирующий слой менее совершенен, благодаря чему повышается блеск поверхности металла.

Сглаживание микрошероховатостей поверхности при анодном полировании также связано с наличием на металле пассивирующей пленки, если шероховатости эти минимальны и находятся на уровне субмикрорельефа. Сглаживание шероховатости поверхности определяется, в основном, количеством электричества, пропущенного через электролит, и, следовательно, количественными изменениями в прианодном слое. Помимо этого в ходе электролиза наблюдается уменьшение высоты микровыступов и округление их вершин с переходом к волнообразному микрорельефу. В этом случае сглаживание шероховатостей при электрохимическом полировании вызывается неравномерностью вторичного распределения тока по микрорельефу поверхности и концентрационными изменениями в прианодном слое электролита.

Помимо этого в ходе электролиза наблюдается уменьшение высоты микровыступов и округление их вершин с переходом к волнообразному микрорельефу. В этом случае сглаживание шероховатостей при электрохимическом полировании вызывается неравномерностью вторичного распределения тока по микрорельефу поверхности и концентрационными изменениями в прианодном слое электролита.

Хотя химическое полирование выполняется без применения внешнего источника тока, оно имеет много общего с электрохимическим полированием. При химическом полировании воздействие раствора на металл, сочетается с действием гальванических пар на его поверхности, что приводит к возникновению пассивирующей окисной пленки. Толщина этой пленки меньше, чем при электрохимическом полировании, что, по-видимому, и объясняет меньшуюэффективность сглаживания и повышения блеска поверхности металла.

До недавнего времени электрохимическое полирование рассматривалось лишь как способ декоративной отделки деталей, но проведенные исследования показали, что возможности его значительно шире и позволяют использовать, этот процесс для улучшения эксплуатационных характеристик ряда деталей и узлов аппаратуры.

Известно, что при механической обработке происходит деформация поверхностного слоя металла, концентрация в нем напряжений, скрытых дефектов. Чем тоньше материал, тем большее влияние на его свойства оказывает, поверхностный слой. Устранение этого влияния известными методами затруднено. Термическая обработка мало влияет на тонкий поверхностный слой. Механическое шлифование и полирование не может его удалить. Травление сопровождается неравномерным растворением по структуре металла и его наводоро-живанием.

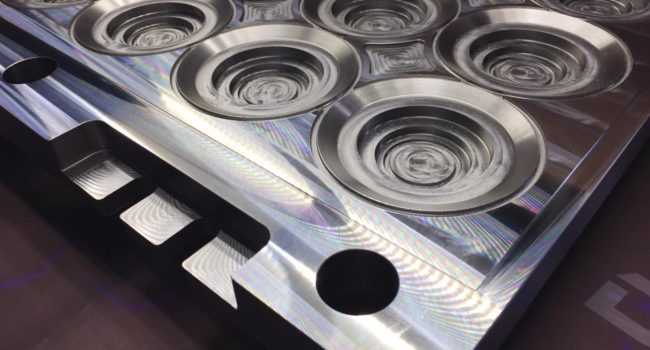

Электрохимическое полирование нержавейки в Киеве оказывает непосредственное благоприятное воздействие на поверхность и поверхностный слой металла. При электрохимическом полировании образуется волнообразный рельеф и происходит сглаживание высокочастотных микрошероховатостей. Радиус округления вершин шероховатостей в десятки раз большее, чем при механическом шлифовании, радиус округления впадин в несколько раз превышает получаемый при обработке металла другими способами. Средний шаг между шероховатостями также отличается в сторону увеличения. Все это благоприятно влияет на износостойкость трущихся поверхностей. При одинаковых параметрах шероховатости поверхности образцы, обработанные электрохимическим полированием, имеют значительно ниже коэффициент трения и меньше износ, чем механически полированные образцы. Серебряные покрытия, осажденные на электрополированную поверхность, при трении изнашиваются на 15-20% меньше, чем осажденные на механически полированную поверхность. Существенно улучшаются упругие характеристики пружинных материалов, повышается предел упругости, релаксационная стойкость. Заметно уменьшается наводрроживание стальных электрополированных пружин при последующем цинковании. Улучшаются также, электромагнитные свойства электротехнической стали и железоникелевого сплава пермаллоя. Благодаря наличию на поверхности электрополированного металла пассивирующей пленки повышается его стойкость против коррозии. Это позволяет использовать процессы химического и, в особенности, электрохимического полирования для декоративной отделки деталей, подготовки их перед покрытием.

Все это благоприятно влияет на износостойкость трущихся поверхностей. При одинаковых параметрах шероховатости поверхности образцы, обработанные электрохимическим полированием, имеют значительно ниже коэффициент трения и меньше износ, чем механически полированные образцы. Серебряные покрытия, осажденные на электрополированную поверхность, при трении изнашиваются на 15-20% меньше, чем осажденные на механически полированную поверхность. Существенно улучшаются упругие характеристики пружинных материалов, повышается предел упругости, релаксационная стойкость. Заметно уменьшается наводрроживание стальных электрополированных пружин при последующем цинковании. Улучшаются также, электромагнитные свойства электротехнической стали и железоникелевого сплава пермаллоя. Благодаря наличию на поверхности электрополированного металла пассивирующей пленки повышается его стойкость против коррозии. Это позволяет использовать процессы химического и, в особенности, электрохимического полирования для декоративной отделки деталей, подготовки их перед покрытием.

Химическое полирование менее трудоёмко, чем электрохимическое или механическое, оно не связано с затратой электроэнергии. К его недостаткам, относятся малый срок службы растворов, трудность, а иногда и невозможность их корректирования. Блеск поверхности металла получается меньше, чем при электрохимическом полировании. Химическому полированию целесообразно подвергать медные, латунные и алюминиевые детали небольших размеров, не требующие получения интенсивного блеска поверхности.

Электрохимическое полирование применяют для обработки труб, пружин, турбинных лопаток, инструмента, ряда деталей, работающих в условиях трения или знакопеременных нагрузок, для декоративной отделки ювелирных изделий. Благодаря сочетанию электрополирования с последующим анодированием и адсорбционным окрашиванием получают отделку алюминиевых деталей под золото. Этот процесс незаменим при обработке полупроводников, так как позволяет получить поверхность со стабильными диэлектрофизическими характеристиками. Применяя электрохимическое полирование для чистовой обработки деталей, можно уменьшить шероховатость поверхности. При этом следует учитывать, что на деталях не должно быть глубоких рисок, забоин, раковин, так как они не устраняются при анодной обработке. Наиболее интенсивный блеск поверхности металла достигается на сравнительно небольших деталях, причем плоские поверхности полируются хуже, чем цилиндрические. При полировании деталей в стационарной ванне необходимо обращать внимание на конструкцию подвесных приспособлений. Они должны обеспечивать плотный контакт с обрабатываемой деталью и анодной штангой, так как при отсутствии его будет происходить травление металла. Приспособления можно изготовлять из того же материала, что и обрабатываемые детали, но они довольно быстро растворяются и требуют замены. При полировании стали приспособления целесообразно освинцевать, что во много раз увеличит срок их службы. Наиболее долговечны приспособления из титана, который не разрушается в электролитах.

Применяя электрохимическое полирование для чистовой обработки деталей, можно уменьшить шероховатость поверхности. При этом следует учитывать, что на деталях не должно быть глубоких рисок, забоин, раковин, так как они не устраняются при анодной обработке. Наиболее интенсивный блеск поверхности металла достигается на сравнительно небольших деталях, причем плоские поверхности полируются хуже, чем цилиндрические. При полировании деталей в стационарной ванне необходимо обращать внимание на конструкцию подвесных приспособлений. Они должны обеспечивать плотный контакт с обрабатываемой деталью и анодной штангой, так как при отсутствии его будет происходить травление металла. Приспособления можно изготовлять из того же материала, что и обрабатываемые детали, но они довольно быстро растворяются и требуют замены. При полировании стали приспособления целесообразно освинцевать, что во много раз увеличит срок их службы. Наиболее долговечны приспособления из титана, который не разрушается в электролитах. Образующуюся на нем при анодной обработке окисную пленку следует периодически удалять в разбавленной серной кислоте.

Образующуюся на нем при анодной обработке окисную пленку следует периодически удалять в разбавленной серной кислоте.

Основой промышленных электролитов для полирования нержавеющей стали является фосфорная кислота. Другими важными компонентами служат серная кислота и хромовый ангидрид. Аустенитные стали (12Х18Н9Т, Х17Г9АНЧ) полируются в фосфорно-сернокислых растворах.

Разница между электрополировкой и пассивацией

Ключевое различие между электрополировкой и пассивацией заключается в том, что электрополировка дает превосходный результат и устраняет изменение цвета, которое пассивация может оставить позади .

Электрополировка — это электрохимический процесс, который удаляет материал с металлической поверхности, чтобы уменьшить шероховатость поверхности, в то время как пассивация — это процесс покрытия поверхности металла с целью уменьшения химической реактивности. По сравнению с пассивацией, электрополировка в конечном итоге приводит к долгосрочным результатам. Это означает; электрополировка приводит к долговечному покрытию на поверхности подложки.

Это означает; электрополировка приводит к долговечному покрытию на поверхности подложки.

Содержание

- Обзор и основные отличия

- Что такое электрополировка

- Что такое пассивация

- В чем разница между электрополировкой и пассивацией

- Заключение

Что такое электрополировка?

Электрополировка — это процесс удаления материала с металлической поверхности для уменьшения шероховатости поверхности. Мы можем сделать это путем выравнивания микропиков и впадин. Таким образом, этот процесс улучшает качество поверхности. Кроме того, электрополировка полезна для полировки, пассивации и удаления заусенцев с металлических деталей. Это часто описывается как обратная гальваника .

Метод электрополировки (1. Электролит 2. Катод 3. Заготовка для полировки (анод) 4. Частица, движущаяся от заготовки к катоду 5. Поверхность перед полировкой 6. Поверхность после полировки)

В механизме электрополировки подложка (материал, на котором требуется электрополировка) погружается в электролит в качестве анода. Электролитом должна быть термостатированная ванна.Поскольку эта подложка является анодом, она подключена к положительному концу источника питания постоянного тока. Катод, как правило, из нержавеющей стали, меди или свинца. Кроме того, ток, проходящий через анод, окисляет металл на поверхности подложки и растворяет ионы металла в электролитической ванне. Затем эти ионы достигают катода, и происходит реакция восстановления.Таким образом, таким образом шероховатость поверхности подложки уменьшается при электрополировке.

Электролитом должна быть термостатированная ванна.Поскольку эта подложка является анодом, она подключена к положительному концу источника питания постоянного тока. Катод, как правило, из нержавеющей стали, меди или свинца. Кроме того, ток, проходящий через анод, окисляет металл на поверхности подложки и растворяет ионы металла в электролитической ванне. Затем эти ионы достигают катода, и происходит реакция восстановления.Таким образом, таким образом шероховатость поверхности подложки уменьшается при электрополировке.

В следующем разделе обсуждаются плюсы и минусы электрополировки:

Плюсы

- Простота в эксплуатации и эстетичная отделка

- Эффективен при полировке предметов неправильной формы

- Полезно для стерильного субстрата

- Улучшает коррозионную стойкость

- Удаляет нативные оксидные слои с металлических поверхностей; пример: слой TiO 2 на металлическом Ti

Минусы

- Невозможно удалить очень грубые дефекты

- Электрополировка многофазных сплавов может вызвать шероховатость

Что такое пассивация?

Пассивация — это процесс покрытия поверхности металла с целью снижения химической реактивности. Следовательно, субстрат, который подвергается пассивации, меньше подвержен коррозии окружающей средой. Фактически пассивированная поверхность может выживать в течение длительного времени без выщелачивания металла. Кроме того, пассивирующий слой может быть органическим или неорганическим по своей природе. Основное использование этого процесса — восстановление коррозионной стойкости загрязненной детали из нержавеющей стали.

Следовательно, субстрат, который подвергается пассивации, меньше подвержен коррозии окружающей средой. Фактически пассивированная поверхность может выживать в течение длительного времени без выщелачивания металла. Кроме того, пассивирующий слой может быть органическим или неорганическим по своей природе. Основное использование этого процесса — восстановление коррозионной стойкости загрязненной детали из нержавеющей стали.

Пассивированный фитинг (справа) против нормального фитинга (слева)

Кроме того, двумя основными методами пассивации являются пассивация азотной кислотой и пассивация лимонной кислотой. Ранее азотная кислота использовалась для пассивации нержавеющей стали. Тем не менее, лимонная кислота — это химическое вещество, которое мы сейчас используем для этого процесса, поскольку оно безопаснее и эффективнее.

В следующем разделе обсуждаются плюсы и минусы как пассивации азотной кислоты, так и пассивации лимонной кислоты:

Плюсы и минусы метода лечения азотной кислотой

Плюсы: низкая стоимость, требует меньше времени для контакта, один и тот же раствор азотной кислоты можно использовать несколько раз,

Минусы: Опасные эффекты азотной кислоты, могут растворить тяжелые металлы, которые являются токсичными

Плюсы и минусы метода лечения лимонной кислотой

Плюсы: не опасен, растворяет только железо (не растворяет тяжелые металлы), сохраняет железо растворенным после нейтрализации, биоразлагаемый конечный продукт и т. д.

д.

Минусы: Дорого, если раствор имеет низкую концентрацию, его нужно нагреть до 80 ° С.

В чем разница между электрополировкой и пассивацией?

Электрополировка — это удаление материала с металлической поверхности для уменьшения шероховатости поверхности, в то время как пассивация — это процесс покрытия поверхности металла с целью снижения химической реактивности. Кроме того, ключевое различие между электрополировкой и пассивацией заключается в том, что электрополировка дает превосходную отделку и устраняет изменение цвета, которое пассивация может оставить позади.

Кроме того, электрополировка в основном включает погружение подложки в качестве анода в электролитический раствор и пропускание постоянного тока, тогда как процесс пассивации включает в себя такие этапы, как щелочная очистка, дезинфекция (сильное окисление), промывка, сушка и консервация. Кроме того, еще одно существенное различие между электрополировкой и пассивацией заключается в том, что электрополировка в основном выполняется на никеле, олове и других металлических сплавах, тогда как пассивация в основном используется для нержавеющей стали.

Заключение — Электрополировка против пассивации

Электрополировка — это электрохимический процесс, который удаляет материал с металлической поверхности, чтобы уменьшить шероховатость поверхности, в то время как пассивация — это процесс покрытия поверхности металла с целью уменьшения химической реактивности. В заключение, ключевое различие между электрополировкой и пассивацией состоит в том, что электрополировка дает превосходный результат и устраняет изменение цвета, которое пассивация оставит позади.

Зеркальная полировка деталей в Украине

Зеркальная полировка различных деталей, замена хромированию.

Особенности и отличия метода зеркальной полировки

Не все знают, что отличной современной заменой хромированию сейчас является зеркальная полировка, которая используется для тюнинга автомобильных дисков, дисков мотоциклов, изделий из нержавеющих сталей, латунных и алюминиевых сплавов для предания зеркального блеска обрабатываемой поверхности.

Зеркальная полировка – это всего несколько операций, но на высокоточном оборудовании и с использованием высококачественных материалов, которые имеют уникальные характеристики. В итоге процесса зеркальной полировки получится качественная зеркальная поверхность с процентом отражения до 95%.

Применение виброгалтовочного оборудования для полирования различных изделий из цветных металлов по нашей технологии обеспечивает их следующими существенными преимуществами:

- Полное устранение мелких изъянов с поверхности детали.

- После завершения обработки зеркальность поверхности детали может достигать коэффициента в 95%, обеспечивая эффективность и отличный внешний вид детали.

- При несложном уходе отполированные детали не потеряют свои качества и внешний вид на протяжении достаточно долгого периода (если не будут подвержены серьезным механическим повреждениям).

- Конфигурация детали не влияет на качество результата после ее обработки.

- Обработанным этим методом деталям не страшны различные климатические катаклизмы и резкие температурные колебания.

- Отличный экономический эффект – клиент получает изделие такого же качества, как и новая деталь, но цена при этом в разы ниже.

Наиболее современные инновационные решения в области тюнинга автомобильного транспорта и мотоциклов вы встретите только у нас. Именно наша компания предоставит вам уникальный для украинского рынка комплекс надежных, передовых, проверенных инновационных технологий в такой сфере как тюнинг автотранспорта. Если же вам нравится не только отличаться от других, но и иметь то, что есть у единиц, то вы верно выбрали именно нас.

Только теперь в Украине мы предоставляем для вас такой уникальный комплекс услуг, как зеркальное полирование различных деталей для медицинской, авиа промышленности, деталей автомобилей и мотоциклов, полная качественная полировка изделий до зеркального блеска, порошковая покраска различных деталей безцветным лаком. Также вниманию наших потребителей мы представляем революционную инновационную технологию полировки всевозможных запасных частей, узлов и деталей мото- и автотранспорта, и замену электрополировки деталей из нержавейки и гальваническому хромированию.

Также вниманию наших потребителей мы представляем революционную инновационную технологию полировки всевозможных запасных частей, узлов и деталей мото- и автотранспорта, и замену электрополировки деталей из нержавейки и гальваническому хромированию.

Оказываем услугу зеркальной полировки деталей!

Зеркальная полировка таких деталей как медицинские изделия, детали фурнитуры, декоративные изделия из меди, латуни,алюминия,диски, молдинги и дверные ручки, безусловно, делает вид любого изделия отличный ухоженный и респектабельный вид, которые выгодно подчеркивает индивидуальность владельца автомобиля и выделяет такой транспорт в общем потоке автомобилей или мотоциклов.

Однако все мы знаем, что ничто не вечно и это также касается хромированных деталей автомобиля – первоначальный блеск становится тусклым, стирается и, соответственно, внешний вид уже не сравнить с тем, который был изначально.

Большинство мото- и автолюбителей приобретают на свой транспорт элементы, запасные части и детали, произведенные по стандартному образцу, а это, как известно, не подчеркивает уникальность транспорта в том, или ином виде. Наша компания предлагает вам инновационное решение методом зеркальной полировки в качестве альтернативы столь популярному и распространенному сейчас методу хромирования деталей для мотоциклов и автомобильного транспорта.

Стоимость зеркальной полировки деталей оценивается индивидуально в соответствии с размерами и сложностью конфигурации.

Конкурентным преимуществом инновационной технологии зеркальной полировки не только эстетическая составляющая, но и практическая целесообразность. Так, детали, обработанные с помощью зеркальной полировки, будут более износостойкими, а также с повышенными и улучшенными антикоррозийными свойствами.

Правильное соблюдение технологии зеркальной полировки деталей на всех стадиях и качественный контроль процесса позволит обновить вид вашего мотоцикла или автомобиля, а также вернет транспортному средству ухоженный первозданный вид и блеск. Методом зеркальной полировки можно не только осуществить качественный современный тюнинг автомобиля или мотоцикла, но и существенно изменить экстерьер и при этом получить отличную защиту деталей от коррозии и значительное продление срока их эксплуатации.

Методом зеркальной полировки можно не только осуществить качественный современный тюнинг автомобиля или мотоцикла, но и существенно изменить экстерьер и при этом получить отличную защиту деталей от коррозии и значительное продление срока их эксплуатации.

Процесс зеркальной полировки и для чего он необходим?

Всем автолюбителям давным-давно известно о возможности хромирования деталей, дисков, элементов автомобиля или мотоцикла. Суть хромирования заключается в том, что специальное металлизированное вещество наносится на поверхность элемента. Зеркальная полировка кардинально отличается от хромирования и представляет собой зеркальную полировку литых дисков, запчастей и других деталей на новейшем современном оборудовании с помощью инноваций, аналогов которым нет в Украине!

Предлагаемая нами альтернатива – зеркальная полировка , преимущества которой таковы:

- Данный способ обработки деталей не изменяет их вес, форму или состав материала;

- Металл, из которого изготовлена деталь или элемент, не деформируется и при этом улучшаются показатели износостойкости и прочности;

- После полировки не будет ни отслоений, ни шелушений в отличие от хромирования;

- До процесса зеркальной полировки нашими специалистами бесплатно устраняются мелкие недостатки и дефекты деталей;

- Стоимость полировки не увеличивается в зависимости от сложности изделий;

- Также при повреждении детали нет необходимости подвергать обработке полировкой всю деталь, как в случае с хромированием.

Отправить техническое задание на выполнение интересующих Вас видов работ , Вы можете по электронной почте:

Электронная почта: [email protected] — официальный электронный адрес.

Наша организация гарантирует качественное и быстрое выполнение заказов, в установленные сроки, индивидуальный подход к каждому клиенту.

Приглашаем к сотрудничеству всех заинтересованных лиц.

Если у Вас возникли вопросы, звоните и Наши специалисты помогут Вам решить поставленные задачи.

Факс: +38 (056) 772-76-53;

Мобильный: +38 (066) 020-23-66; +38(068) 573-21-21;

Электронная почта: [email protected] — официальная электронная почта;

Электрополировка: гибкая и эффективная альтернатива пассивации и травлению

Наши предыдущие руководства по пассивации и травлению нержавеющей стали касались двух наиболее распространенных форм повышения коррозионной стойкости.

из нержавеющей стали.

В этом руководстве мы рассмотрим более сложный метод — электрополировка .

Несмотря на то, что этот метод более технический и для его работы часто требуется специальное оборудование, он предлагает многие преимущества обоих предыдущих методов в рамках одной процедуры.

«Электрополировка предлагает множество преимуществ методов пассивации и травления за одну обработку».

Кроме того, в отличие от других методов, этот метод практически универсален и позволяет обрабатывать большинство типов нержавеющей стали с хорошими результатами.

Хотя некоторые сплавы лучше подходят для электрополировки, чем другие, риск повреждения при правильном выполнении минимален, и большинство сплавов по-прежнему дают хорошие результаты.

Итак, как работает электрополировка? Давайте углубимся в детали…

Основы электрополировки

Электрополировка работает так же, как гальванизация, но в обратном порядке.

Вместо равномерного нанесения слоя нового металла на поверхность куска металла электрополировка равномерно удаляет слой металла, часто обедненный хромом, оставляя на поверхности свежий слой, готовый противостоять коррозии и

воздействия окружающей среды.

По сути, электрополировка выполняется путем создания электролитической ячейки с использованием предмета из нержавеющей стали, погруженного в кислотную ванну.

Этот удаляет несоответствия и загрязнения с поверхности металла ион за ионом, оставляя после завершения процесса гладкую и блестящую поверхность.

Сочетая преимущества травления для сглаживания и очистки с преимуществами пассивации, усиливающими коррозию, электрополировка предлагает преимуществ, с которыми немногие виды обработки могут сравниться с .

Электрополировка: комплексное решение проблемы коррозии

Конечно, процесс электрополировки не так прост, как другие методы….

Требования будут различаться в зависимости от используемого метода и деталей, которые вы планируете обрабатывать. Однако в большинстве случаев вам понадобятся:

Бассейн для выполнения процесса

Раствор электролитической кислоты

Мощный, чистый источник постоянного тока

- 50051

90 Защитное снаряжение

Способ утилизации отходов электрополировки

Примечание: Пока емкости может использоваться для электрополировки , в процессе образуются газы. Если вентиляция не выполнена должным образом, это может привести к таким опасностям, как разрывы и, в крайних случаях, взрывы.

В большинстве случаев используемый раствор электролита является как кислым, так и высоковязким, а распространенные варианты включают смеси серной и фосфорной кислот.

Как и в случае с пассивацией или травлением, для снижения риска как для нержавеющей стали, так и для персонала важно ознакомиться с информацией в паспорте безопасности для всех химических веществ и соблюдать все рекомендуемые протоколы безопасности.

Тщательная промывка также требуется после обработки, чтобы раствор не оставался в сварных швах, швах или полостях.

Вдобавок ко всему, очень важно следить за пулом электролита на протяжении всего процесса.

Перемешивание необходимо для предотвращения образования полос из-за выделения газов или образования следов течения на поверхности стали.

Температура должна оставаться стабильной в определенном диапазоне.

Кроме того, удельный вес смеси также должен оставаться в определенном диапазоне в зависимости от используемого раствора.

Место соединения электродов с металлом также имеет решающее значение для получения максимальных результатов.

Несмотря на то, что с простыми формами все довольно просто, сборные детали и другие сложные формы часто требуют сложных настроек электродов, чтобы обеспечить равномерное протекание тока по всему металлу и создать однородный пассивирующий слой.

Преимущества электрополировки и типичные области применения для

Однако взамен вы получаете блестящую отделку, исключительную пассивацию и стойкий результат.

Он также обеспечивает уровень точности, недостижимый при травлении, позволяя удалять с поверхности стали слой металла толщиной всего 0,0001 дюйма.

Другие преимущества электрополировки:

Работает со сложными формами, несовместимыми с физической полировкой

Одноэтапная обработка, одновременно очищающая и пассивирующая поверхности

Удаляет небольшие заусенцы для облегчения очистки в процессе эксплуатации

Улучшает очищаемость по сравнению с большинством механически наносимых покрытий

Улучшает отражательную способность

Отсутствие риска вспышки или водородного охрупчивания

Доступнее, чем покрытие

Эти преимущества делают электрополированную нержавеющую сталь популярной в самых разных отраслях промышленности, включая:

Текстиль: баки для красителей бункеры для порошка, лезвия для смешивания пищевых продуктов, резервуары для воды, формы и резаки

Медицина: хирургические инструменты, хирургические имплантаты, стенты вен, поверхности и хранение

Архитектура: напольное покрытие, поручни, скульптуры, дверная арматура, светильники, ворота и акценты

Дополнительная информация

Многочисленные спецификации содержат рекомендации как по проведению электрополировки, так и по оценке результатов.

Популярные стандарты, с которыми следует ознакомиться:

Стандарты ASME BPE для электрополировки биотехнологического оборудования

ASTM B912, Пассивирование нержавеющей стали с помощью электрополировки

SEMI F19, Технические требования к электрополировке полупроводников

ISO 15730:2000 Металлические и другие неорганические покрытия. Электрополировка как средство сглаживания и пассивации нержавеющей стали

- Значительно повышает коррозионную стойкость за счет предпочтительного удаления свободного железа, внедренных частиц и включений, появившихся во время производства (потенциальные источники щелевой и точечной коррозии), а также за счет увеличения отношения хрома к оксиду железа .

- Улучшает гладкость поверхности путем выравнивания микроскопических пиков и впадин . Возможно улучшение RA на 50% или выше на механически полированных поверхностях.

- Улучшает отражательную способность поверхности и яркость . Помимо очень привлекательной блестящей отделки, ощутимыми преимуществами являются улучшенные характеристики отражения тепла и света.

- Обеспечивает наиболее совершенную форму пассивации нержавеющих сталей. Электрополировка признана ASTM International в Стандартной спецификации B 912-02: Пассивация нержавеющей стали с использованием электрополировки.

- Облегчает поддержание гигиенически чистой поверхности , который устойчив к росту бактерий или бактериальным биопленкам благодаря более гладкой поверхности и растворению внедренных загрязнений. Меньшее трение и поверхностное сопротивление являются особенностями электрополированных поверхностей.

Это приводит к снижению адгезии продукта и облегчению очистки. Поскольку электрополировка не является поверхностным покрытием, нет риска деформации или отслоения поверхности с течением времени.

Это приводит к снижению адгезии продукта и облегчению очистки. Поскольку электрополировка не является поверхностным покрытием, нет риска деформации или отслоения поверхности с течением времени. - В отличие от механической полировки, отсутствие направленных линий, размытия, окклюзии или трещин кристаллических металлических поверхностей.

- Уменьшает или устраняет напряженные и нарушенные слои , вызванные термической обработкой, обезуглероживанием, микроскопическими царапинами, следами инструментов, шлифовальными проверками, резкой и абразивной обработкой, таким образом, значительно улучшая усталостную долговечность. Электрополировка не создаст новых или различных напряжений, которые неблагоприятно изменят усталостные характеристики металла.

- Улучшенная свариваемость : обеспечивает поверхность с низким сопротивлением для сварки с меньшим разбрызгиванием и повреждением поверхности.

- Одновременно снимает микрозаусенцы с во время полировки. Идеально подходит для тонких и сложных деталей.

- Эстетически привлекательный хромоподобный внешний вид для формованных деталей из листового металла без высоких затрат и экологических недостатков хромирования.

- Экономичная полировка большого количества мелких деталей и сложных поверхностей, недоступных для механической полировки.

- Системы доставки сухих продуктов

- Фильтры, сетки и сетчатые фильтры

- Лотки для продуктов и сушилки

- Защитные гильзы

- Насосы и клапаны

- Компрессоры и конденсаторы

- Охлаждающие и пластинчатые змеевики

- Турбинные лопатки, колеса и рабочие колеса

- Оборудование для бумажной фабрики — системы трубопроводов для бумажной пульпы и напорные ящики являются двумя из многих областей применения.

- Лодочная и морская промышленность

- Электронные и коммуникационные детали

- Применение на морских нефтяных месторождениях — контрольно-измерительные приборы, скважинное оборудование для обеспечения безопасности и другие подобные системы.

- Уменьшение загрязнения экранов и пружин

- Снижение окисления и коррозии — имеет решающее значение для сохранения механических уплотнений и деталей, находящихся в среде с хлором.

- Электрообработка — Иногда детали изготавливаются с неправильными допусками или допусками, требующими небольшого изменения. Электрополировка может быть ценным инструментом для изменения допусков за счет точного контроля удаления небольшого количества металла.

- Пассивация — Электрополировка служит отличным процессом пассивации. Этот процесс удаляет загрязнения, расположенные на поверхности или непосредственно под ней, и пассивирует нержавеющую сталь в гораздо большей степени, чем любая другая обработка.

- Использует электрический ток как часть процесса

- В основном используется для удаления микроскопического слоя поверхностных дефектов и загрязнений

- Может удалять краску и/или оксидные отложения

- Не использует электрический ток в процессе

- В основном используется для удаления свободного железа и других поверхностных загрязнений

- Невозможно удалить термокраску и/или оксидные отложения

- Удаляет производственные загрязнения для восстановления металла и повышения коррозионной стойкости.

- Очищает, не осветляя и не изменяя внешний вид металла.

- Это более щадящая обработка, чем электрополировка, и она не растворяет внешний слой металла.

- Усиливает защитный оксидный слой на металле, который предотвращает коррозию или ржавление.

- Идеален, когда требуется обратное покрытие или удаление металла с микроскопической поверхности.

- Позволяет полностью удалить въевшиеся загрязнения путем снятия внешнего слоя металла.

- Отлично подходит для чистовой обработки деталей сложной геометрии.

- Обычно используется для отделки металлов, используемых в морской, медицинской, фармацевтической или пищевой промышленности.

- Лезвия и другие режущие инструменты

- Застежки и штифты

- Трубопроводы и трубки

- Пружины

- Решетки

- Электрополировка подходит, когда требуется более тщательный процесс, обеспечивающий превосходный уровень гладкости, коррозионной стойкости и долговечности.

- Пассивация предпочтительнее, когда требуется менее агрессивная обработка.

- Когда работа очень велика, что делает непрактичным использование других методов

- Когда нет особых требований к внешнему виду металлической поверхности

- Когда безопасность и защита окружающей среды не являются приоритетами

- Повышенная коррозионная стойкость

- Минимальный уход

- Гладкая, чистая поверхность

- Время активации

- Опасность для пользователя и окружающей среды

- Скрытые расходы

- Когда требуется превосходный уровень гладкости, долговечности и коррозионной стойкости

- Небольшие детали или детали сложной формы и геометрии

- Когда необходимо обратное гальванопокрытие или удаление микроскопического поверхностного слоя

- Оптимальная коррозионная стойкость

- Улучшенный внешний вид поверхности

- Улучшенный санитарный контроль

- Изменение внешнего вида поверхности

- Потребность в специализированном оборудовании

- Большие металлические изделия

- Насколько нам известно, этот продукт соответствует требованиям Калифорнийского законопроекта 65.

- Stress relief of surface

- Removes oxide

- Passivation of stainless steel, brass, and copper

- Superior corrosion resistance

- Hygienically clean surfaces

- Decarbonization of metals

- Без водородного охрупчивания

- Без направляющих линий

- Сварочная поверхность с низким сопротивлением

- Снижает трение

- Полировка и удаление заусенцев с деталей неправильной формы

- Закругление или заострение кромок в зависимости от положения стойки

- Сокращение количества операций отжига

90 , вы можете заказать полировку на стороне или заказать предварительно полировку готовых деталей, чтобы снизить расходы и риск.

Чтобы получить максимальную отдачу от своих инвестиций, необходимо выбрать квалифицированного поставщика услуг.

Если вам нужен совет по покупке нержавеющей стали или у вас есть вопрос о том, как нержавеющая сталь может помочь вашему бизнесу или промышленным предприятиям, Unified Alloys имеет более чем 40-летний опыт работы в Северной Америке. Позвоните сегодня, чтобы обсудить решения для ваших нужд.

Позвоните сегодня, чтобы обсудить решения для ваших нужд.

Электрополировка – Лаборатория технологической нержавеющей стали

Что такое электрополировка?

Электрополировка — это метод электрохимической отделки нержавеющей стали и многих других сплавов, обеспечивающий ряд уникальных преимуществ . По сути, это противоположность гальванопокрытию, вместо нанесения металлического слоя металл удаляется с поверхности на микроскопическом уровне.

Металлическая заготовка, подлежащая электрополировке, погружается в электролитическую ванну с регулируемой температурой со специально смешанной кислотной формулой и подключается через приспособление или стойку к положительной клемме источника питания постоянного тока, что делает саму деталь анодной (+). Ряд пластин из нержавеющей стали или меди в ванне установлен на отрицательной стороне источника питания, что делает их катодными (-). При подаче постоянного тока электролит действует как проводник, обеспечивающий электрическую цепь, а ионы металла на поверхности положительно заряженной части окисляются и растворяются, притягиваясь к отрицательно заряженному катоду. Электрические поля естественным образом фокусируются на микроскопических пиках, увеличивая локальную скорость удаления по сравнению с впадинами, что приводит к значительно более гладкой, яркой и отражающей поверхности даже при минимальном удалении материала (5-10 микрон). Кроме того, когда ионы притягиваются к катоду, на поверхности металла происходит выделение газа в виде кислорода, что способствует процессу очистки.

Электрические поля естественным образом фокусируются на микроскопических пиках, увеличивая локальную скорость удаления по сравнению с впадинами, что приводит к значительно более гладкой, яркой и отражающей поверхности даже при минимальном удалении материала (5-10 микрон). Кроме того, когда ионы притягиваются к катоду, на поверхности металла происходит выделение газа в виде кислорода, что способствует процессу очистки.

Электрополировка не только улучшает топографию поверхности, но и улучшает химический состав поверхности нержавеющей стали. Он не только удаляет внедренные частицы и включения, но и удаляет элементарное железо, оставляя поверхность с более высокой относительной концентрацией хрома. Под воздействием кислорода эта улучшенная поверхность образует более толстый и однородный слой оксида хрома, что обеспечивает значительно улучшенные свойства коррозионной стойкости. Благодаря этому электрополировка во многих случаях превосходит традиционную пассивацию.

Чтобы реализовать эти результаты и связанные с ними преимущества , электрополировка должна быть выполнена надлежащим образом. Есть отличная, посредственная и некачественная электрополировка. Для достижения отличного и правильного обслуживания электролита, фиксации, плотности тока и времени, предварительной очистки (обезжиривания) и последующей промывки, очистки и сушки — это лишь некоторые из важнейших шагов в искусстве и науке электрополировки. Мы добиваемся превосходства с 1993 года, при этом соблюдая очень строгие экологические нормы Калифорнии, района залива и Силиконовой долины (Сан-Хосе-Санта-Клара). У нас есть знания, опыт и, конечно же, все необходимые средства и оборудование, чтобы гарантировать оптимальные результаты по разумной цене и своевременной доставке.

Есть отличная, посредственная и некачественная электрополировка. Для достижения отличного и правильного обслуживания электролита, фиксации, плотности тока и времени, предварительной очистки (обезжиривания) и последующей промывки, очистки и сушки — это лишь некоторые из важнейших шагов в искусстве и науке электрополировки. Мы добиваемся превосходства с 1993 года, при этом соблюдая очень строгие экологические нормы Калифорнии, района залива и Силиконовой долины (Сан-Хосе-Санта-Клара). У нас есть знания, опыт и, конечно же, все необходимые средства и оборудование, чтобы гарантировать оптимальные результаты по разумной цене и своевременной доставке.

Преимущества электрополировки

Применение

Компоненты сверхвысокого вакуума для полупроводниковой промышленности

Электрополировка считается наиболее желательным процессом очистки и подготовки поверхности вакуумных камер и компонентов. Наиболее важными полученными преимуществами являются улучшенное базовое давление вакуума и более высокая скорость откачки, а также самые низкие скорости дегазации, возможные из нержавеющей стали. Одновременно резко повышается коррозионная стойкость.

Медицинские приборы

На протяжении многих лет электрополировка используется в медицине. Электрополировка медицинских изделий из нержавеющей стали позволяет получить гладкую поверхность, свободную от загрязнений и более пассивную, что позволяет свести к минимуму реакцию на инородное тело и адгезию клеток. Все больничное, медицинское и хирургическое оборудование (скальпели, зажимы, пилы, костные и суставные имплантаты, протезы и т. д.) должно подвергаться электрополировке для облегчения очистки и достижения высокого уровня отсутствия загрязнения. Все металлические изделия, подвергающиеся воздействию радиации и требующие регулярной дезактивации, являются первыми кандидатами на электрополировку.

Электрополировка медицинских изделий из нержавеющей стали позволяет получить гладкую поверхность, свободную от загрязнений и более пассивную, что позволяет свести к минимуму реакцию на инородное тело и адгезию клеток. Все больничное, медицинское и хирургическое оборудование (скальпели, зажимы, пилы, костные и суставные имплантаты, протезы и т. д.) должно подвергаться электрополировке для облегчения очистки и достижения высокого уровня отсутствия загрязнения. Все металлические изделия, подвергающиеся воздействию радиации и требующие регулярной дезактивации, являются первыми кандидатами на электрополировку.

Трубопроводы и трубки

Электрополировка оптимизирует микроскопическую поверхность как внутреннего, так и внутреннего диаметра. и о.о. труб и труб путем удаления верхнего слоя металла ион за ионом, устраняя дефекты, которые улавливают и содержат загрязняющие вещества. В дополнение к значительному повышению коррозионной стойкости этот процесс особенно полезен для стерилизации и поддержания гигиенически чистых поверхностей. Основными бенефициарами электрополированных труб и труб являются фармацевтическая, полупроводниковая, пищевая, ядерная и нефтехимическая отрасли промышленности.

Основными бенефициарами электрополированных труб и труб являются фармацевтическая, полупроводниковая, пищевая, ядерная и нефтехимическая отрасли промышленности.

Производство пищевых продуктов и напитков

Электрополировка позволяет получить гладкие, легко чистящиеся и эстетически привлекательные поверхности, требуемые в этой отрасли, в сочетании с непревзойденными гигиеническими качествами и отсутствием загрязнения. Этот процесс снижает окисление и загрязнение компонентов из нержавеющей стали, используемых в кухне, молочном и автоматическом оборудовании для пищевой промышленности, а также удаляет накипь из контейнеров для пищевых продуктов и напитков. В целом можно ожидать значительно более чистую поверхность, устойчивую к накоплению нежелательных бактерий и частиц продукта.

Другие промышленные применения

Предложение по бесплатному образцу

Для вас нет лучшего способа убедиться в нашем качестве и обслуживании, чем на вашем образце, который мы можем сделать бесплатно. Позвольте нам доказать вам себя! Чтобы воспользоваться нашими бесплатными образцами, свяжитесь с нами по адресу [email protected].

Позвольте нам доказать вам себя! Чтобы воспользоваться нашими бесплатными образцами, свяжитесь с нами по адресу [email protected].

Электрополировка против пассивации | FZE Manufacturing Solutions LLC

Профессионалы отрасли используют методы отделки металлов для улучшения функциональных и эстетических качеств металлических деталей и изделий. Для материалов из нержавеющей стали электрополировка и пассивация являются двумя наиболее популярными методами отделки.

Эти два процесса имеют некоторое сходство, но, в конечном счете, между ними есть четкие различия. Хотя в обеих операциях используются химические ванны, электрополировка также включает использование электрического тока для удаления микроскопических поверхностных слоев материала для достижения гладкой поверхности, в то время как пассивация является неэлектролитической и обеспечивает чистую поверхность от загрязнений с повышенной коррозионной стойкостью.

В зависимости от технических характеристик детали любой процесс может использоваться в качестве чистовой обработки. Однако для принятия решения о том, какой из них наиболее подходит для детали из нержавеющей стали, требуется всестороннее понимание того, как работает каждый процесс и какие преимущества материала он дает. В следующем сообщении в блоге представлен обзор сходств и различий между электрополировкой и пассивацией, а также соображения, которые следует учитывать при выборе между ними для проекта из нержавеющей стали.

Однако для принятия решения о том, какой из них наиболее подходит для детали из нержавеющей стали, требуется всестороннее понимание того, как работает каждый процесс и какие преимущества материала он дает. В следующем сообщении в блоге представлен обзор сходств и различий между электрополировкой и пассивацией, а также соображения, которые следует учитывать при выборе между ними для проекта из нержавеющей стали.

Сравнение электрополировки и пассивации

Как указывалось ранее, электрополировка и пассивация имеют несколько общих характеристик. Основное сходство заключается в том, что оба процесса представляют собой немеханические методы отделки, в которых используются химические ванны, а не инструменты, для достижения желаемой чистоты поверхности. Помимо этого качества, электрополировка и пассивация значительно различаются.