Элементы головки проходного резца: Основные части и элементы резца — Понятие о геометрии токарного резца — Совершенствование навыков выполнения слесарных и токарных работ

Содержание

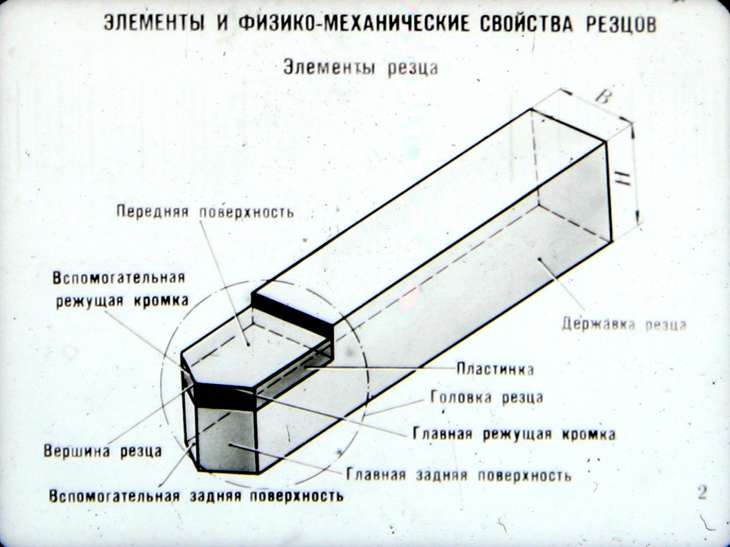

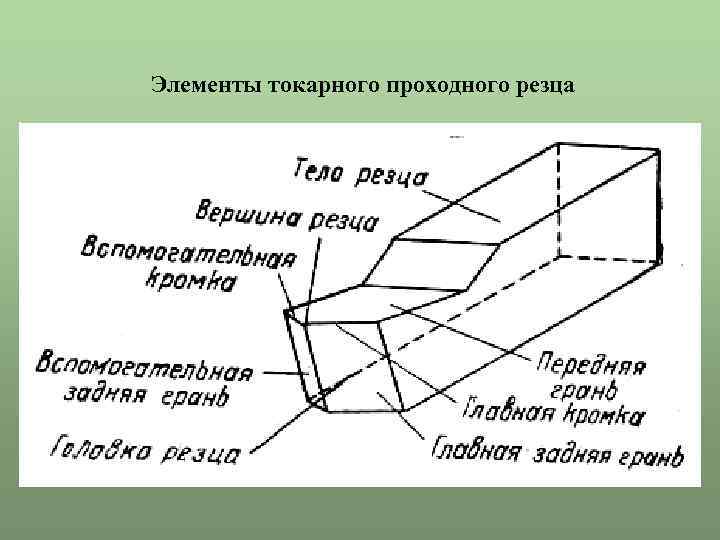

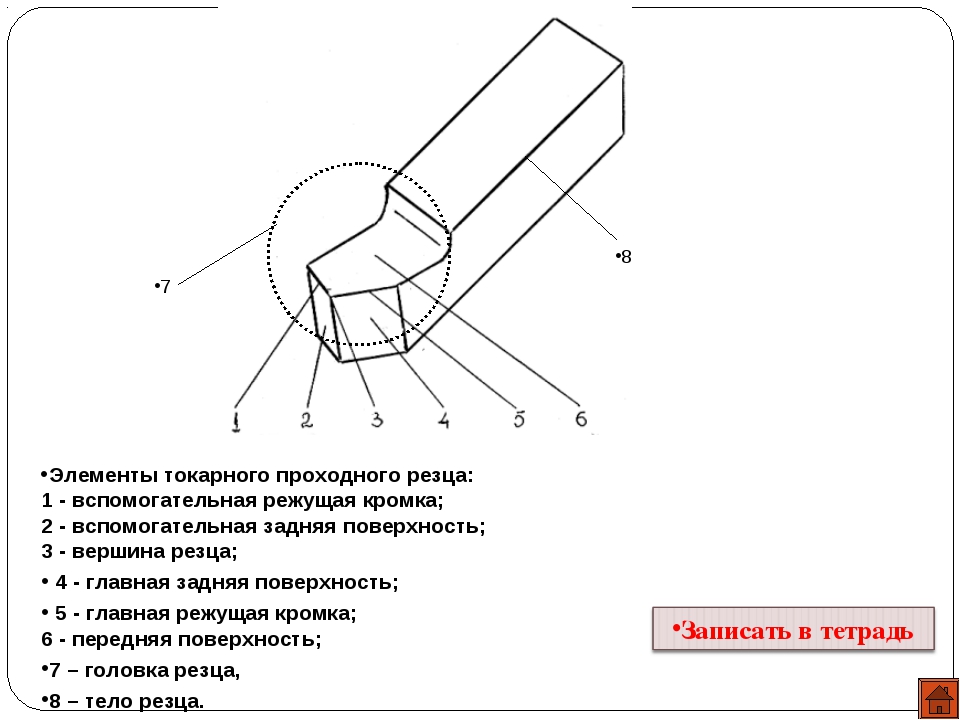

15.4. Элементы токарного проходного резца. Определение углов резца.

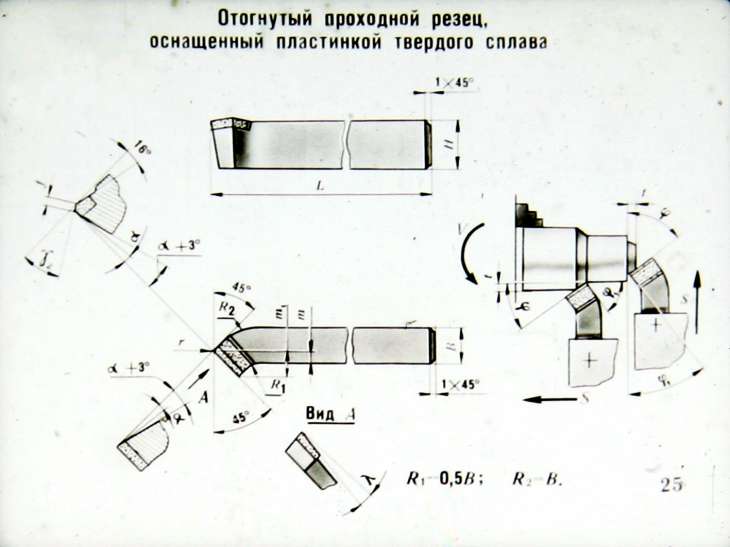

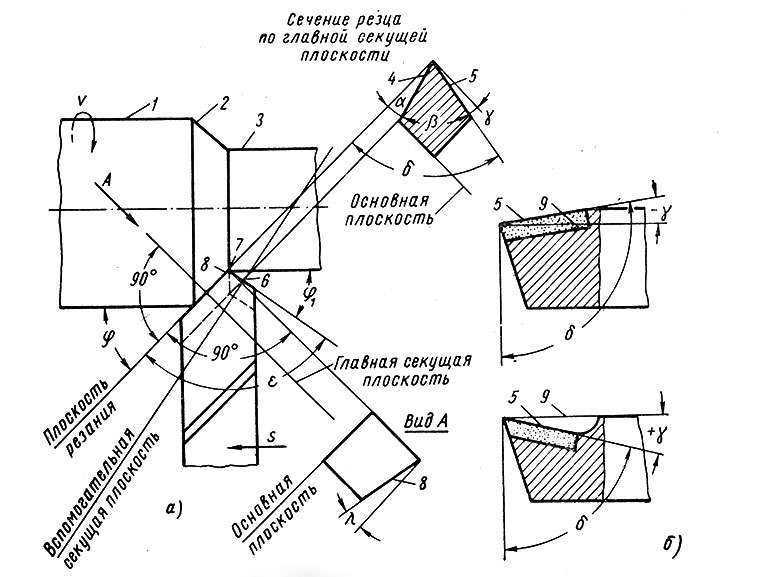

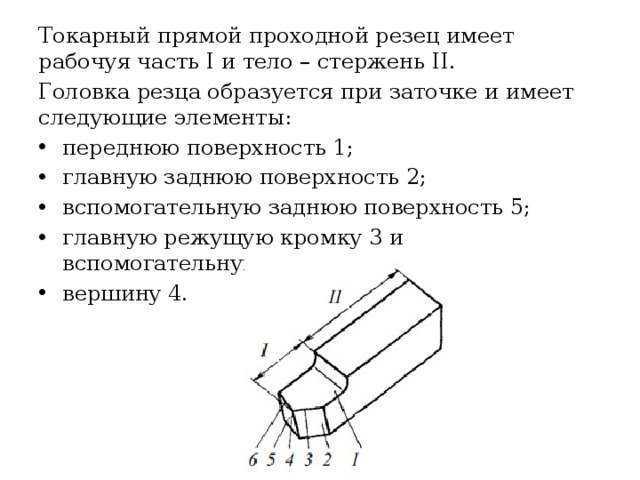

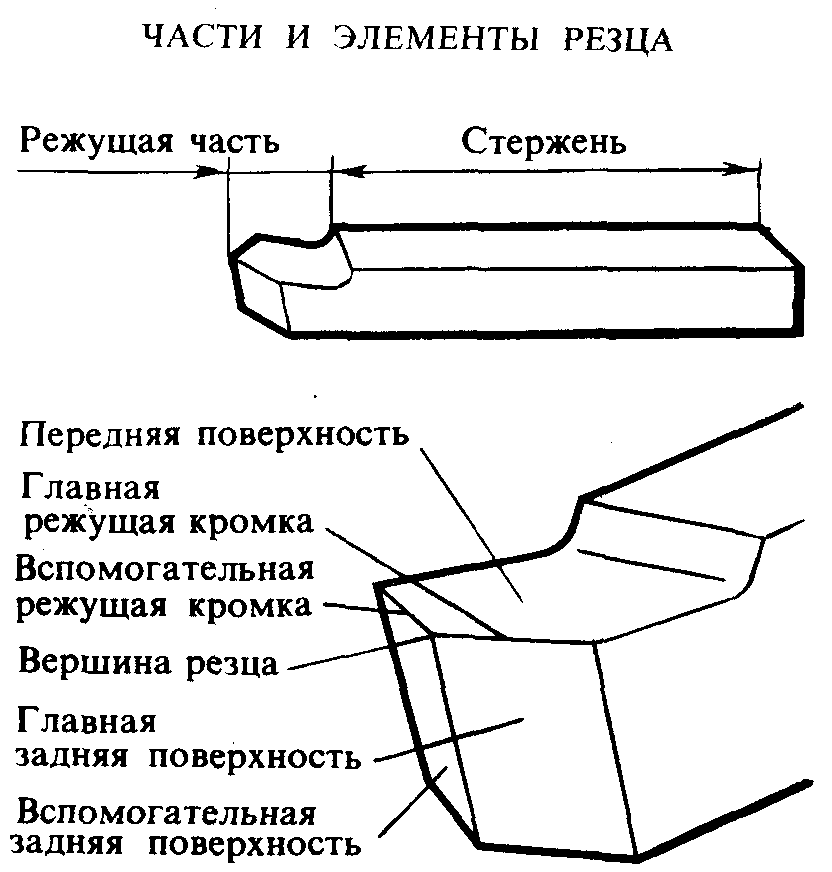

Токарный

прямой проходной резец (рис.

15.3)

имеет головку —

рабочую часть I

и тело —

стержень II,

который служит для закрепления резца

в резцедержателе.

Рис.

15.3.

Элементы токарного прямого проходного

резца Рис. 15.4.

Углы резца в статике

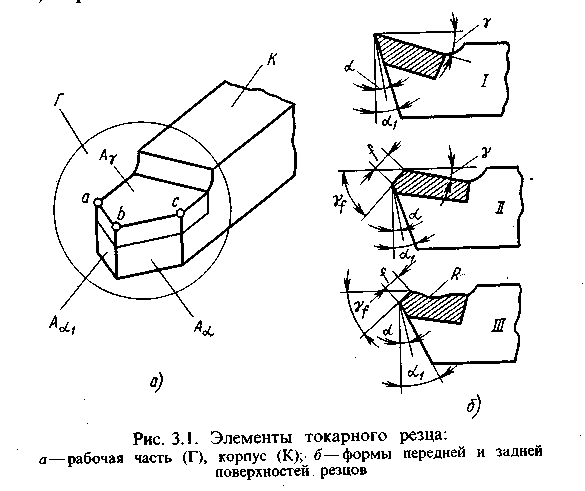

Головка

резца образуется при заточке и имеет

следующие элементы: переднюю поверхность

1,

по

которой сходит стружка; главную заднюю

поверхность 2,

обращенную

к поверхности резания заготовки;

вспомогательную заднюю поверхность 5,

обращенную

к обработанной поверхности заготовки;

главную режущую кромку 5 и вспомогательную

6;

вершину

4.

Инструмент

затачивают по передней и задним

поверхностям.

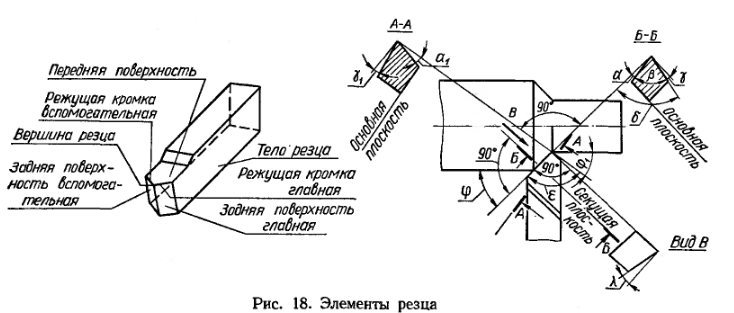

Для

определения углов, под которыми

расположены поверхности рабочей части

инструмента относительно друг друга,

вводят координатные плоскости (рис.

15.4).

Основная плоскость (ОП) —

плоскость, параллельная направлениям

продольной и поперечной подач. Плоскость

Плоскость

резания (ПР) проходит через главную

режущую кромку резца, касательно к

поверхности резания. Главная секущая

плоскость (N

— N)

— плоскость,

перпендикулярная к проекции главной

режущей кромки на основную плоскость.

Вспомогательная секущая плоскость (N1

— N1)

—

плоскость, перпендикулярная к проекции

вспомогательной режущей кромки на

основную плоскость.

Углы

резца (рис. 15.4)

определяют положение элементов рабочей

части относительно координатных

плоскостей и друг друга. Эти углы называют

углами резца к

статике.

Углы инструмента оказывают существенное

влияние на процесс резания и качество

обработки.

У токарного резца

различают главные и вспомогательные

углы, которые рассматривают, исходя из

следующих условий: ось резца перпендикулярна

к линии центров станка; вершина резца

находится на линии центров станка;

совершается главное движение резания.

Главный

передний угол

измеряют

в главной секущей плоскости между следом

передней поверхности и следом плоскости,

перпендикулярной к следу плоскости

резания. Передний угол

Передний угол

оказывает

большое влияние на процесс резания С

увеличением угла

уменьшается деформация срезаемого

слоя, так как инструмент легче врезается

в материал, снижаются сила резания и

расход мощности. Одновременно улучшаются

условия схода стружки, а качество

обработанной поверхности заготовки

повышается Чрезмерное увеличение угла

приводит к снижению прочности главной

режущей кромки, увеличению износа

вследствие выкрашивания, ухудшению

условий теплоотвода от режущей кромки.

Главный

задний угол

измеряют в главной секущей плоскости

между следом плоскости резания и следом

главной задней поверхности. Наличие

угла

уменьшает трение между главной задней

поверхностью инструмента и поверхностью

резания заготовки, что уменьшает износ

инструмента по главной задней поверхности.

Вспомогательный

задний угол 1

измеряют

во вспомогательной секущей плоскости

между следом вспомогательной задней

поверхности и следом плоскости, проходящей

через вспомогательную режущую кромку

перпендикулярно к основной плоскости.

Наличие угла 1

уменьшает трение между вспомогательной

задней поверхностью инструмента и

обработанной поверхностью заготовки.

Главный

угол в плане

—

угол между проекцией главной режущей

кромки на основную плоскость и направлением

подачи —

оказывает значительное влияние на

шероховатость обработанной поверхности.

С уменьшением угла

шероховатость

обработанной поверхности снижается.

Одновременно увеличивается активная

рабочая длина главной режущей кромки.

Сила и температура резания, приходящиеся

на единицу длины кромки, уменьшаются,

что снижает износ инструмента. С

уменьшением угла

возрастает

сила резания, направленная перпендикулярно

к оси заготовки и вызывающая ее повышенную

деформацию. С уменьшением угла

возможно возникновение вибраций в

процессе резания, снижающих качество

обработанной поверхности.

Вспомогательный

угол в плане 1

—

угол между проекцией вспомогательной

режущей кромки на основную плоскость

и направлением, обратным движению

подачи. С уменьшением угла 1шероховатость

С уменьшением угла 1шероховатость

обработанной поверхности снижается,

увеличивается прочность вершины резца

и снижается его износ.

Угол

наклона главной режущей кромки

измеряют в плоскости, проходящей через

главную режущую кромку резца перпендикулярно

к основной плоскости, между главной

режущей кромкой и линией, проведенной

через вершину резца параллельно основной

плоскости. С увеличением угла

качество

обработанной поверхности ухудшается.

Геометрические параметры резца — презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

(Лекция 15)

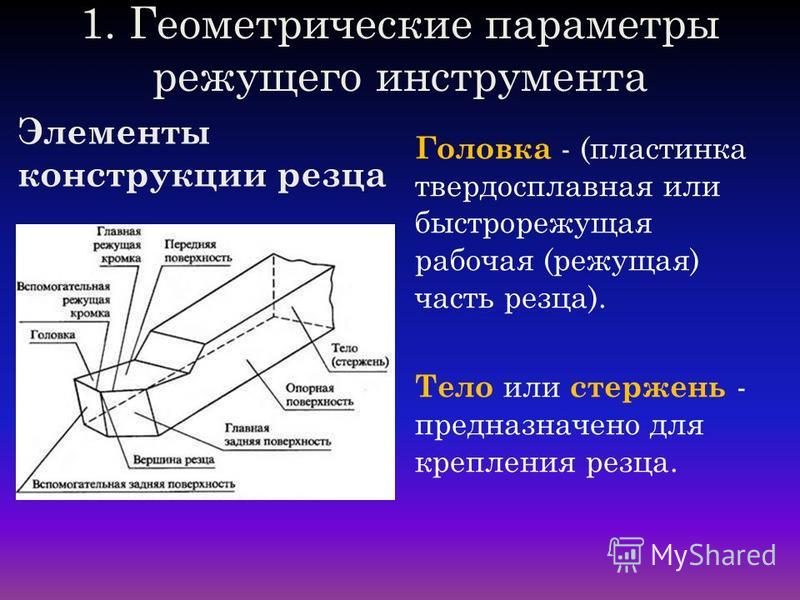

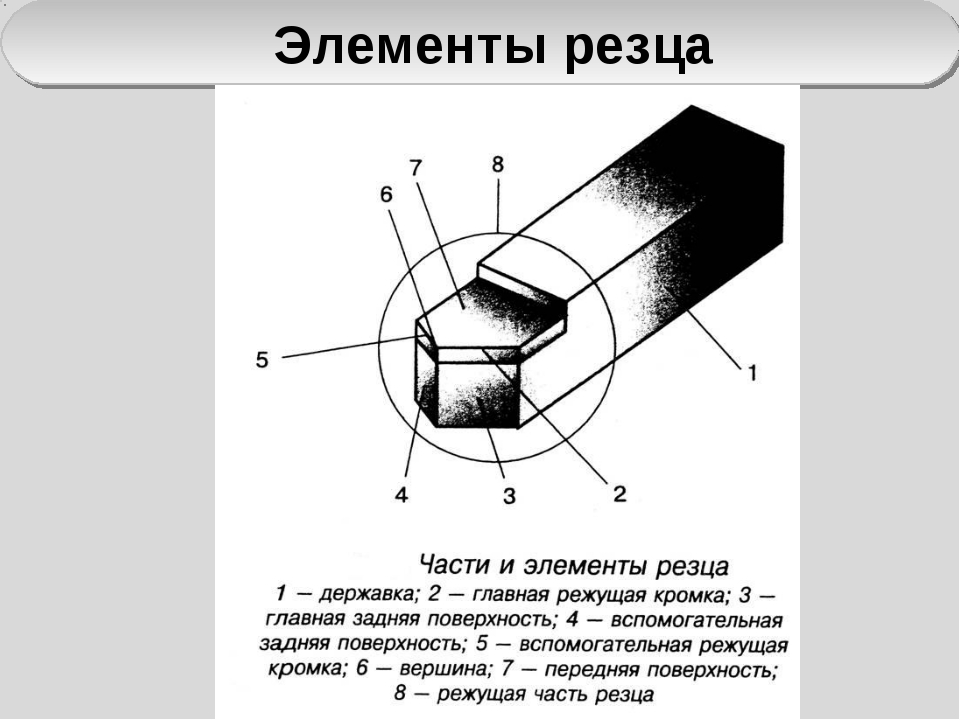

1. Геометрические параметры резца

2. Элементы резца

ИК 1

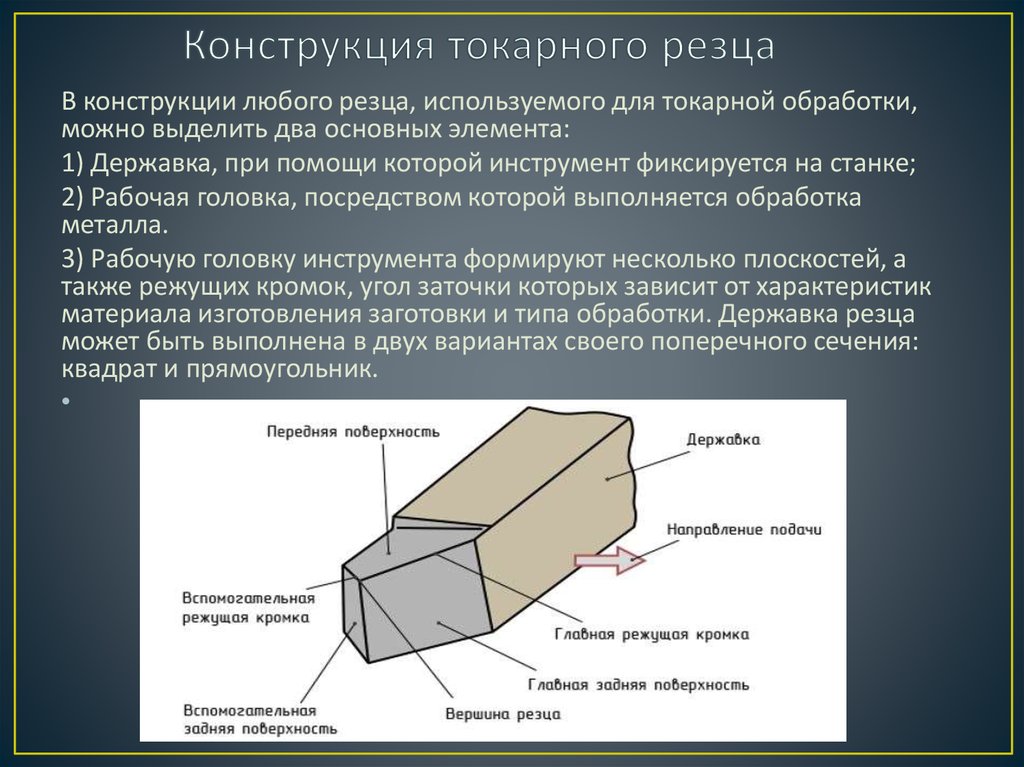

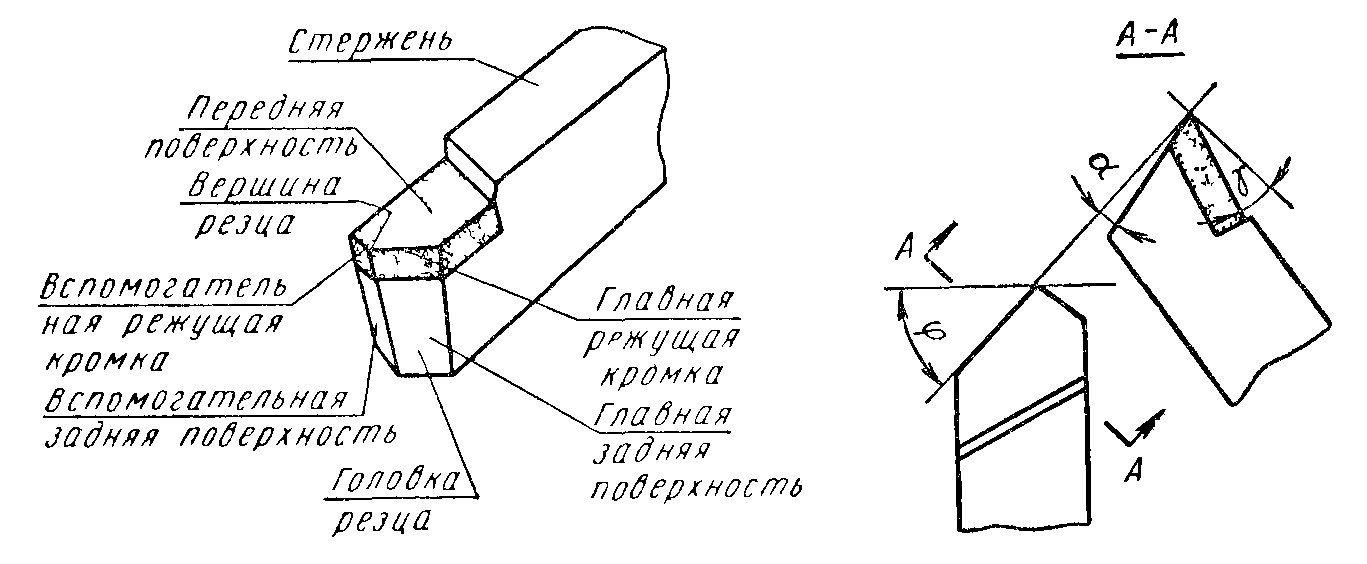

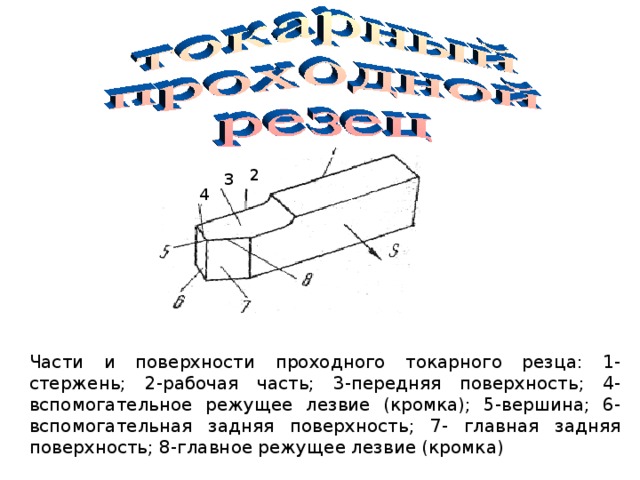

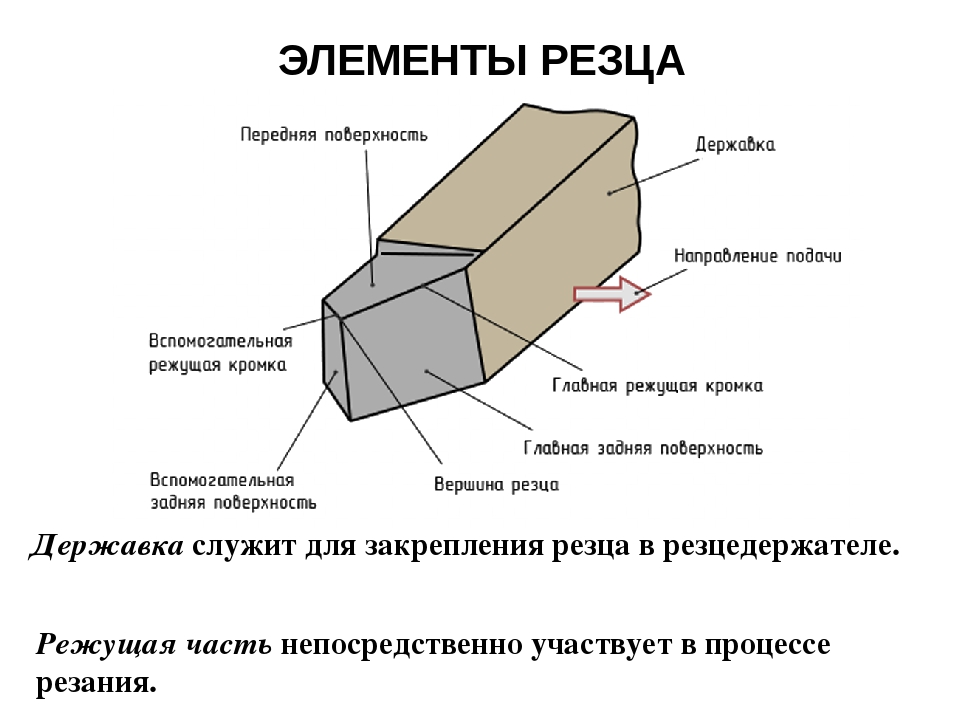

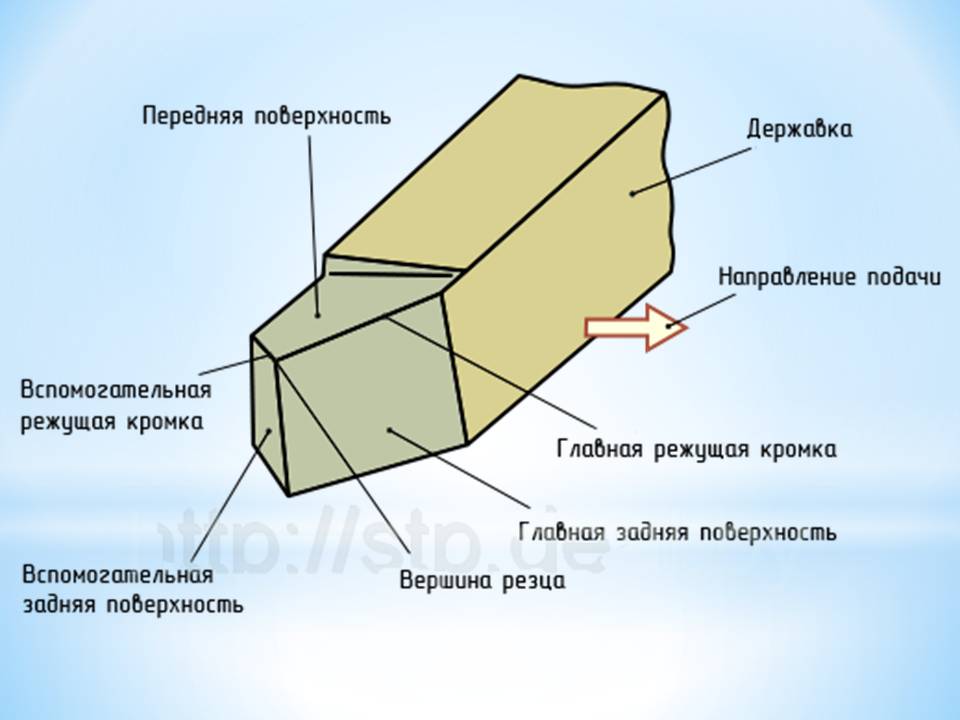

Токарный резец имеет

продолговатую вытянутую форму.

Состоит из двух основных частей,

это державка ( часть резца которая

устанавливается в суппорте

станка) и лезвие (режущая

головка) элемент который

контактирует заготовкой в

процессе резания.

Резец имеет три основных

габаритных размера L –длинна, h –

высота, b – ширина.

ОК 1

Выберете из предложенных вариантов правильный ответ на

вопрос

Какая часть резца служит для закрепления резца на станке

A. Державка

B. Канавка

C. Головка

D. Лезвие

ОС 1

державка — служит для закрепления резца на станке

Державка

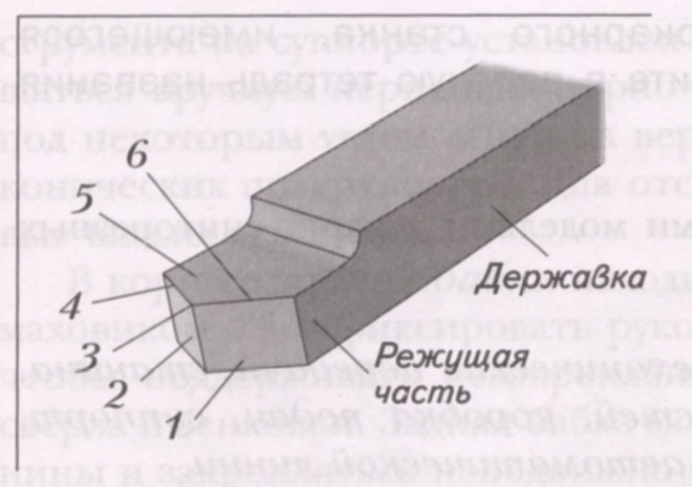

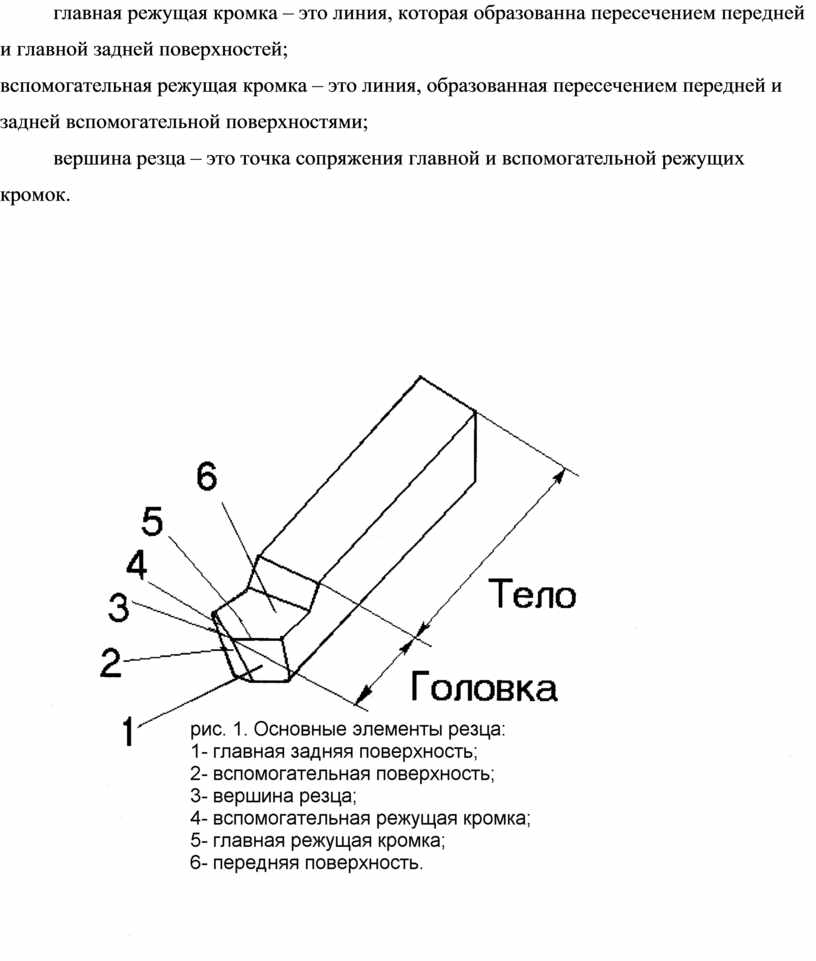

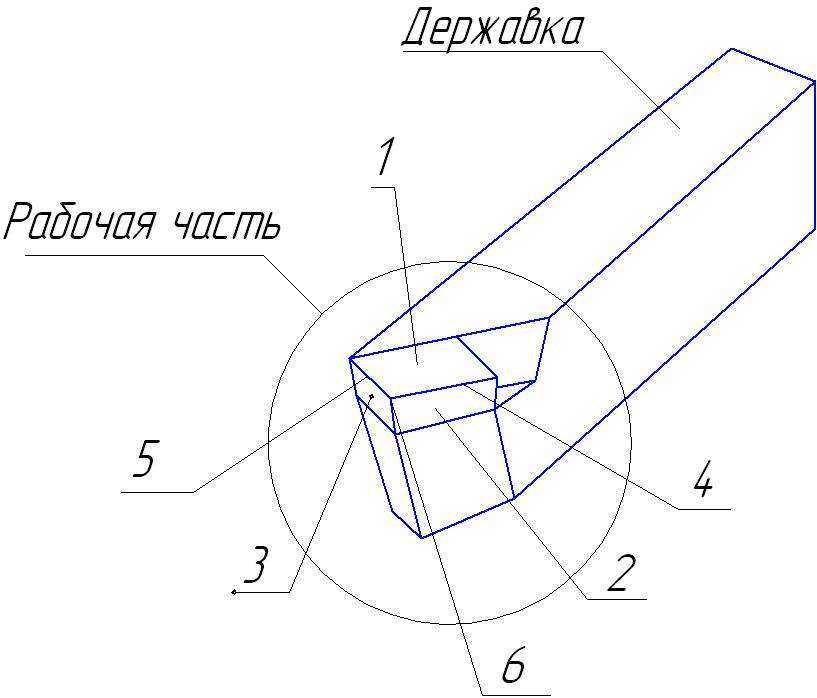

5. Элементы головки резца

ИК 2.1

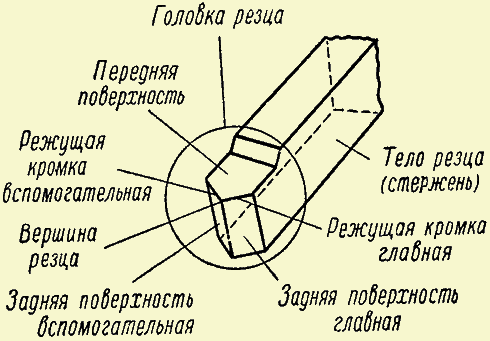

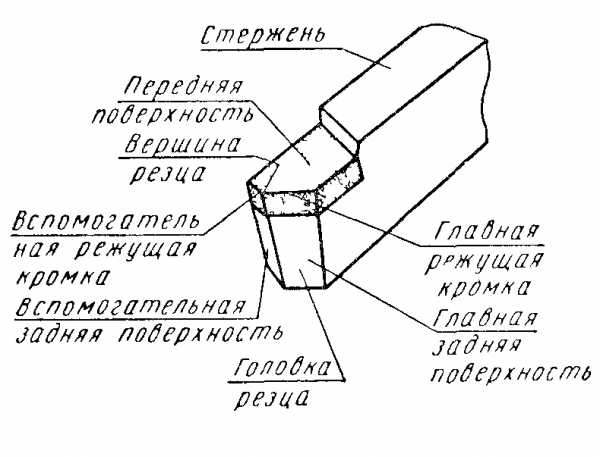

Режущая часть резца состоит из :

1 Главная режущая кромка (ГРК)

2 Передняя поверхность

3 Главная задняя поверхность

(ГЗП)

4 Вспомогательная задняя

поверхность (ВЗП)

5 Вспомогательная режущая

кромка (ВРК)

6 Вершина резца

6.

Элементы головки резца

Элементы головки резца

ИК 2.2

Передняя поверхность — поверхность, по которой сходит стружка в

процессе резания.

Главная задняя поверхность — поверхность, обращенная к

поверхности резания заготовки.

Вспомогательная задняя поверхность — поверхность, обращенная к

обработанной поверхности заготовки.

Главная режущая кромка — линия пересечения передней и главной

задней поверхностей.

Вспомогательная режущая кромка — линия пересечения передней и

вспомогательной задней поверхностей.

Вершина резца — точка пересечения главной и вспомогательной

режущих кромок.

ОК 2

Выберете из предложенных вариантов правильный ответ на

вопрос

По какой поверхности сходит стружка в процессе резания

A. Вспомогательная задняя поверхность

B. Главная задняя поверхность

C. Верхняя поверхность

D. Передняя поверхность

ОС 2

Передняя поверхность — поверхность, по

которой сходит стружка в процессе резания

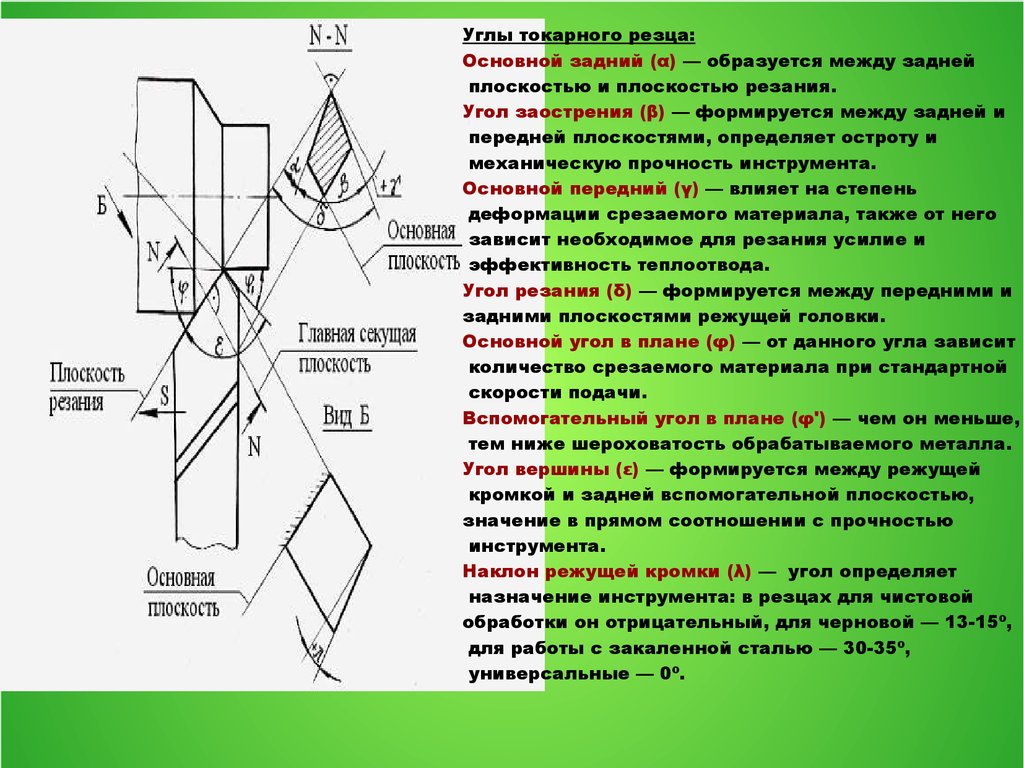

ИК 3.1

Статические углы резца

Главные углы измеряются в главной секущей плоскости. Сумма

Сумма

углов α+β+γ=90° Главный задний угол α — угол между главной задней

поверхностью резца и плоскостью резания. Служит для уменьшения трения

между задней поверхностью резца и деталью. С увеличением заднего угла

шероховатость обработанной поверхности уменьшается, но при большом заднем

угле резец может сломаться. Следовательно чем мягче металл, тем больше

должен быть угол.

Угол заострения β — угол между передней и главной задней поверхностью

резца. Влияет на прочность резца, которая повышается с увеличением угла.

Главный передний угол γ — угол между передней поверхностью резца и

плоскостью, перпендикулярной плоскости

резания, проведённой через главную режущую

кромку. Служит для уменьшения деформации

срезаемого слоя.

Угол резания δ=α+β.

ИК3.2

Вспомогательный задний угол α1 — угол между вспомогательной задней

поверхностью резца и плоскостью, проходящей через его вспомогательную

режущую кромку перпендикулярно основной плоскости.

Вспомогательный передний угол γ1 — угол между передней поверхностью

резца и плоскостью, перпендикулярной плоскости резания, проведённой

через вспомогательную режущую кромку Вспомогательный угол заострения

β1 — угол между передней и вспомогательной задней плоскостью резца.

Вспомогательный угол резания δ1=α1+β1.

ИК3.3

Углы в плане измеряются в основной плоскости. Сумма

углов φ+φ1+ε=180°.

Главный угол в плане φ — угол между проекцией главной режущей

кромки резца на основную плоскость и направлением его подачи.

Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше

его стойкость и допускаемая скорость резания. Однако при этом

возрастает радиальная сила резания, что может привести к

нежелательным вибрациям.

Вспомогательный угол в плане φ1 — угол между проекцией

вспомогательной режущей кромки резца на основную плоскость и

направлением его подачи. Влияет на

чистоту обработанной поверхности.

С уменьшением φ1 улучшается чистота

поверхности, но возрастает сила трения.

Угол при вершине в плане ε — угол

между проекциями главной и вспомогательной

режущей кромкой резца на основную плоскость. Влияет на прочность

резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки

измеряется в плоскости, проходящей через

главную режущую кромку перпендикулярно к

основной плоскости.

ОК 3

Выберете из предложенных вариантов правильный ответ на

вопрос

Рассчитайте угол резания — δ если известно γ=10 α=7

A.

B.

C.

D.

17

80

87

3,14

ОС 3

Ответ

Угол резания равен 80

КК

Дополните предложения

1. Режущей частью резца является … .

2. Точка пересечения главной и вспомогательной режущих

кромок это … .

3. Линия пересечения передней и задней вспомогательной

плоскостей это … .

4. Угол между передней поверхностью и задней вспомогательной

плоскостью это … .

5. Найдите угол при вершине ε если φ=45 φ1=45

6. Вычертите сечение ГСП проходного резца , α=10 γ=10 φ=45

φ1=45 B=20мм H=25

English

Русский

Правила

Компоненты режущей головки 60k для проточного оборудования

Главная / Компоненты режущей головки 60k для проточного оборудования / Страница 1 из 1

Твердосплавная смесительная камера DiaLine — Режущие головки с одним входом

Деталь №: 1-12747

Заменяет №:

175,00 $

Взрывной диск

Деталь №: 1-14465

Заменяет №: 711933-1

6,10 $

Защита от брызг сопла

Деталь №: 1-18717

Заменяет №: 711621-1 | 040411-1

$15,80

Смесительная камера, PASER4

Деталь №: 1-14468

Заменяет №: 041138-1

460,00 $

Крышка входа абразива

Деталь №: 1-14495

Заменяет №: A-11080

1,10 долл. США

США

Гайка с накаткой, новый стиль, PASER4

Деталь №: 1-14464

Заменяет №: 711589-1

109,00 $

Цанга

Деталь №: 1-11357

Заменяет №:

8,00 $

Резиновый бампер, 60K

Часть №: 1-12894

Заменяет #: A-11073

2,15 $

Цанга фиксатора, PASER 3

Деталь №: 1-11357

Заменяет №: 009941-1

8,00 $

Прокладка для смесительной трубки, PASER® 4

Деталь №: 1-14467

Заменяет №: 712265-1

17,70 $

Прецизионная цанга, PASER 4

Деталь №: 1-14466

Заменяет №: A-23161-8

83,00 $

Смесительная камера, с одним входом, 60K, PASER 3

Деталь №: 1-12765

Заменяет #: 009940-2

$210,00

Корпус сопла, PASER ECL Plus, 4,332 дюйма.

Деталь №: 1-11490

Заменяет №: 014196-1

200,00 $

Корпус сопла PASER 4, 4,330 дюйма.

Деталь №: 1-14463

Заменяет №: 041137-1

248,00 $

Режущая головка Dialine4 в сборе для Paser®4

Деталь №: 1-18741

Заменяет №: 041136-1

735,00 $

Фиксатор гайки сопла

Часть №: 1-11299

Заменяет #: B-1041-1 / TL-002002-1

64,00 $

Корпус прецизионной миниатюрной форсунки, 4,00 дюйма.

Деталь №: 1-14164

Заменяет №: 017257-1

202,00 $

Адаптер

, DiaLine для потока

Деталь №: 1-11358-4

Заменяет №: 001995-1

TL-002001-1

248,00 $

Смесительная камера, двойной вход, 60K, PASER 3

Деталь №: 1-12249

Заменяет №: 009940-2 | TL-002005-1

229,00 $

Длинный корпус сопла, 8,110 дюйма.

Деталь №: 1-11358-8

Заменяет №: 001995-2 / TL-002001-2

346,00 $

V-образное уплотнение, PASER 4

Деталь №: 1-14469

Заменяет №: A-22752-11

3,30 $

Режущая головка в сборе, PASER 4

Деталь №: 1-14525

Заменяет №: 041136-1

845,00 $

Адаптер корпуса сопла — режущая головка XD

Деталь №: 1-17526

Заменяет №: 044837-1

$430,00

Переходник для двухпозиционного клапана 90°

Деталь №: 1-17527

Заменяет №: 044866-1

398,00 $

Легкий фиксатор отверстия сопла

Деталь №: 1-13406

Заменяет №: 006146-1 | 100046-1

61,50 $

Легкий корпус сопла, 5,490 дюйма.

Деталь №: 1-14158

Заменяет №: 006145-1 / TL-002003-1

292,00 $

Клапан включения/выключения Insta 2 в сборе

Деталь №: 1-14373-2-4

Заменяет #:

$1 030,00

Узел поворотного адаптера, 4,330 дюйма.

Деталь №: 1-14222

Заменяет №:

314,00 $

Монтажная втулка двухпозиционная, 60K, PASER3

Деталь №: 1-13991

Заменяет №: 006144-1

118,00 $

Зажим для абразивного сопла, 60K, PASER 3

Деталь №: 1-11465

Заменяет №: 009939-1

46,75 $

Обойма двухпозиционного клапана

Деталь №: 1-17529

Заменяет #: 710867-1

30,75 $

Режущая головка XD в сборе

Деталь №: 1-19158

Заменяет №: 045160-2

3 350,00 $

Кольцевое уплотнение, -212

Деталь №: 1-11679-212

Заменяет №:

1,50 долл. США

США

Фиксатор отверстия h3O

Деталь №: 1-14516

Заменяет №: B-5330-1

118,00 $

Корпус сопла h3O, 5,505 дюйма.

Деталь №: 1-14448

Заменяет №: 100037-1

$314,00

Легкий корпус сопла увеличенной длины, 7,697 дюйма.

Деталь №: 1-11463

Заменяет №:

$434,00

Патент США на съемную режущую головку для устройства подачи наборов фильтрующих сегментов, приводное устройство для съемной режущей головки и способ замены съемной режущей головки Патент (Патент № 10,245,740 выдано 02.04.2019)

Объект заявки — съемная режущая головка для аппарата подачи наборов фильтровальных сегментов табачной промышленности, приводной аппарат съемной режущей головки и способ замены съемной режущей головки .

В машинах, производящих многосегментные фильтры, необходимо подавать несколько различных сегментов фильтра из нескольких подающих устройств. К числу известных устройств подачи сегментов относятся устройства подачи наборов фильтрующих сегментов, в которых один набор сегментов формируется путем разрезания одного фильтрующего стержня, транспортируемого на барабане, с помощью режущей головки, снабженной дисковыми ножами. Из патента GB 1043706 известна съемная режущая головка, снабженная несколькими дисковыми ножами, установленными на ножевых валах, при этом передача усилия и соединение ножевых валов осуществляется с помощью зубчатого колеса, расположенного в корпусе режущей головки. Замена дискового ножа требует демонтажа ножевого вала, на котором установлен нож, при этом при выталкивании вала из корпуса ножи последовательно соскальзывают с вала и остаются внутри корпуса. Для установки нового дискового ножа ножевой вал вдвигается в корпус, а затем ножи последовательно надеваются на частично вставленный в корпус вал.

К числу известных устройств подачи сегментов относятся устройства подачи наборов фильтрующих сегментов, в которых один набор сегментов формируется путем разрезания одного фильтрующего стержня, транспортируемого на барабане, с помощью режущей головки, снабженной дисковыми ножами. Из патента GB 1043706 известна съемная режущая головка, снабженная несколькими дисковыми ножами, установленными на ножевых валах, при этом передача усилия и соединение ножевых валов осуществляется с помощью зубчатого колеса, расположенного в корпусе режущей головки. Замена дискового ножа требует демонтажа ножевого вала, на котором установлен нож, при этом при выталкивании вала из корпуса ножи последовательно соскальзывают с вала и остаются внутри корпуса. Для установки нового дискового ножа ножевой вал вдвигается в корпус, а затем ножи последовательно надеваются на частично вставленный в корпус вал.

Предметом изобретения является съемная режущая головка для устройства подачи фильтрующих сегментов, снабженная барабанным конвейером с канавками для поперечного перемещения фильтровальных стержней, снабженная дисковыми ножами, расположенными в ножевых узлах, закрепленных в корпусе головки, отличающаяся тем, что содержит корпус головки, снабженный опорной поверхностью для позиционирования в устройстве подачи фильтрующих сегментов, посадочными местами для позиционирования ножевых узлов и выводных каналов, а также ножевых узлов с дисковыми ножами. Посадочные места расположены таким образом, что дисковые ножи не перекрываются.

Посадочные места расположены таким образом, что дисковые ножи не перекрываются.

Головка согласно изобретению также отличается тем, что она содержит вторую опорную поверхность для позиционирования узлов ножей.

Кроме того, головка согласно изобретению отличается тем, что ножевые стержни имеют разную длину.

В качестве альтернативы головка согласно изобретению отличается тем, что ножевые стержни имеют одинаковую длину.

Предметом изобретения также является привод съемной режущей головки в аппарате для подачи фильтрующих сегментов, снабженный барабанным конвейером, имеющим канавки для поперечного перемещения фильтровальных стержней, отличающийся тем, что приводной аппарат установлен в аппарате подвижно. для подачи фильтрующих сегментов и, кроме того, содержит средства позиционирования приводного аппарата и комплект приводных валов, взаимодействующих с ножевыми валами режущей головки.

Привод согласно изобретению отличается тем, что приводные валы имеют разную длину.

Необязательно приводное устройство согласно изобретению отличается тем, что приводные валы имеют одинаковую длину.

Предметом изобретения также является способ соединения съемной режущей головки с приводным устройством, отличающийся тем, что режущую головку размещают в устройстве подачи фильтрующих сегментов, снабженном барабанным транспортером, имеющим канавки для поперечного перемещения фильтрующих стержней, т.е. что эталонная поверхность соприкасается с эталонной поверхностью аппарата, определяется угловое положение ножевых валов относительно приводных валов, приводной узел перемещается средствами позиционирования в сторону режущей головки, после чего ножевые валы соединяются с приводные валы.

Способ согласно изобретению отличается тем, что в случае, когда приводные валы или ножевые валы имеют разную длину или смещены друг относительно друга, угловое положение ножевых валов и смещение узла привода осуществляют последовательно для ножевые валы.

Привод ножевых валов в съемной режущей головке по изобретению расположен вне корпуса головки, в результате чего сама режущая головка имеет упрощенную конструкцию по сравнению с известными головками, а элементы систем привода, которые которые могут потребовать смазки, удаляются из области потока сегментов фильтра. Кроме того, замена дисковых ножей не требует вмешательства в систему привода. После снятия режущей головки каждый узел ножевого вала может быть снят целиком независимо от других узлов, что значительно ускоряет и облегчает замену изношенных или поврежденных ножей.

Объект изобретения показан в предпочтительном варианте осуществления на чертеже, на котором:

РИС. 1 — вид устройства для подачи комплектов фильтрующих сегментов,

. Фиг. 2 — вид в перспективе режущей головки с двумя ножевыми валами,

; фиг. 3 — режущая головка с тремя ножевыми валами,

, фиг. 4 — привод режущей головки, снабженный ручным тяговым механизмом для изменения положения, в расцепленном положении

Фиг. 5 — аппарат по фиг. 4 в соединенном положении,

5 — аппарат по фиг. 4 в соединенном положении,

РИС. 6 — привод режущей головки, снабженный приводом для изменения положения, в расцепленном положении,

Фиг. 7 — аппарат по фиг. 6 в соединенном положении.

РИС. 1 показано устройство для подачи наборов фильтрующих сегментов, снабженное бункером 1 для фильтрующих стержней 2 , установленным на основной плите 3 . Под бункером 1 находится режущий барабан 4 , снабженный по окружности множеством канавок 5 , в котором размещаются фильтрующие стержни 2 из бункера 1 и в котором эти стержни транспортируются. Стержни фильтров 2 транспортируются крест-накрест к своим осям, по направлению вращения барабана, отмеченному стрелкой, и разрезаются на сегменты дисковыми ножами 6 , установленными на ножевых валах 7 , установленных в корпусе 8 режущей головки 9 , а во время работы режущие кромки дисковых ножей 6 вставляются в кольцевые канавки барабана 4 . В зависимости от количества сегментов фильтра, на которые нарезаются фильтрующие стержни, режущая головка 9 снабжена одним или несколькими наборами дисковых ножей 6 , установленных на ножевых валах 7 . В дальнейшем ножевой вал 7 с ножами 6 , распорными втулками, распорками, подшипниками и другими элементами, упомянутыми ниже, будет именоваться блоком ножевого вала 9.0227 10 или блок ножей 10 . Набор сегментов фильтра 11 , образованный разрезанием фильтрующего стержня 2 , обычно устанавливается в самом нижнем положении канавки 5 . Отверстие 12 , сформированное в корпусе 8 , используется для позиционирования головки 9 . После надевания корпуса 8 на оправку 13 , прикрепленную к основной плите 3 , корпус 8 прислоняют к основной плите 3 или другой резистивный элемент.

В зависимости от количества сегментов фильтра, на которые нарезаются фильтрующие стержни, режущая головка 9 снабжена одним или несколькими наборами дисковых ножей 6 , установленных на ножевых валах 7 . В дальнейшем ножевой вал 7 с ножами 6 , распорными втулками, распорками, подшипниками и другими элементами, упомянутыми ниже, будет именоваться блоком ножевого вала 9.0227 10 или блок ножей 10 . Набор сегментов фильтра 11 , образованный разрезанием фильтрующего стержня 2 , обычно устанавливается в самом нижнем положении канавки 5 . Отверстие 12 , сформированное в корпусе 8 , используется для позиционирования головки 9 . После надевания корпуса 8 на оправку 13 , прикрепленную к основной плите 3 , корпус 8 прислоняют к основной плите 3 или другой резистивный элемент. В рабочем положении корпус также опирается на элемент сопротивления 14 , закрепленный на основной плите 3 . Для простоты болты крепления режущей головки 9 на чертеже не показаны. ИНЖИР. 2 показана режущая головка 9 , снабженная двумя валами 7 , относящимися к блокам ножей 10 , тогда как блок ножей 10 содержит также ножи 9.0227 6 , дистанционные втулки и проставки между ножами, втулка 16 , подшипники, соединительный элемент и наконечник 19 для ручного вращения вала. Узел 10 размещен в корпусе 8 в установочных посадочных местах 20 и 21 , где втулка 16 с подшипником задвинута в отверстие 21 , а фланец 272 2 892 указанная втулка опирается на поверхность 22 , тогда как подшипник 18 вставляется в отверстие 20 .

В рабочем положении корпус также опирается на элемент сопротивления 14 , закрепленный на основной плите 3 . Для простоты болты крепления режущей головки 9 на чертеже не показаны. ИНЖИР. 2 показана режущая головка 9 , снабженная двумя валами 7 , относящимися к блокам ножей 10 , тогда как блок ножей 10 содержит также ножи 9.0227 6 , дистанционные втулки и проставки между ножами, втулка 16 , подшипники, соединительный элемент и наконечник 19 для ручного вращения вала. Узел 10 размещен в корпусе 8 в установочных посадочных местах 20 и 21 , где втулка 16 с подшипником задвинута в отверстие 21 , а фланец 272 2 892 указанная втулка опирается на поверхность 22 , тогда как подшипник 18 вставляется в отверстие 20 . Для простоты соединительные элементы, крепящие втулку 16 к корпусу 8 , на чертеже не показаны. Наконечник 19 установлен на валу ножа 7 , с помощью указанного наконечника вал 7 с ножами 6 может вращаться вручную.

Для простоты соединительные элементы, крепящие втулку 16 к корпусу 8 , на чертеже не показаны. Наконечник 19 установлен на валу ножа 7 , с помощью указанного наконечника вал 7 с ножами 6 может вращаться вручную.

В отверстиях 21 выводных каналах 25 , облегчающих снятие ножевых блоков 10 . ИНЖИР. 3 показан вид режущей головки 9 с тремя узлами 10 , при этом центральный узел 10 выдвинут в осевом направлении из своего рабочего положения и может быть удален из корпуса 8 независимо от других узлов 10 в направлении, принципиально перпендикулярном оси вращения вала 7 , через выводной канал 25 , ширина которого больше диаметра вала 7 . Осевое смещение каждого из центральных блоков 10 независимо от других блоков возможно, так как внешние кромки ножей 6 , если смотреть перпендикулярно плоскости ножей 6 , не перекрывают друг друга.

Корпус 8 режущей головки снабжен двумя параллельными друг другу поверхностями 22 и 23 . Опорная поверхность 23 расположена так, чтобы опираться на основную пластину 9.0227 3 , что позволяет расположить корпус 8 относительно основной пластины 3 . Поверхность 22 , противоположная поверхности 23 , является опорной поверхностью для размещения узлов 10 ножей. Кроме того, ножи 7 точно расположены с помощью дистанционных втулок относительно фланца 18 , который опирается на поверхность 22 . Как видно из описания, конструкция режущей головки позволяет легко заменять поврежденные или изношенные ножи и обеспечивает сохранение точного положения ножей 7 относительно пластины 3 , относительно которой расположен режущий барабан. В случае повреждения одного из ножей режущая головка 9 отвинчивается от опорной пластины 3 или других опорных элементов. Головку 9 отклонить от режущего барабана, а затем надавить на оправку 13 . После выталкивания блока ножей 10 поврежденные или изношенные ножи 6 заменяются с сохранением положения дистанционных элементов и проставок и их положения относительно фланца 17 гильзы 16 проверен. Узел 10 с заменяемыми ножами вдвигается поперек оси узла в корпус режущей головки, а затем по оси и крепится с помощью соединительных элементов. Подготовленную таким образом режущую головку надевают на направляющую оправку, прислоняют к опорной плите, поворачивают в сторону режущего барабана 4 и привинчивают к основной плите. Ниже представлен способ соединения ножевых валов режущего барабана с приводным устройством.

В случае повреждения одного из ножей режущая головка 9 отвинчивается от опорной пластины 3 или других опорных элементов. Головку 9 отклонить от режущего барабана, а затем надавить на оправку 13 . После выталкивания блока ножей 10 поврежденные или изношенные ножи 6 заменяются с сохранением положения дистанционных элементов и проставок и их положения относительно фланца 17 гильзы 16 проверен. Узел 10 с заменяемыми ножами вдвигается поперек оси узла в корпус режущей головки, а затем по оси и крепится с помощью соединительных элементов. Подготовленную таким образом режущую головку надевают на направляющую оправку, прислоняют к опорной плите, поворачивают в сторону режущего барабана 4 и привинчивают к основной плите. Ниже представлен способ соединения ножевых валов режущего барабана с приводным устройством.

РИС. 4 показано приводное устройство 30 режущего барабана, снабженное опорной плитой 31 , на которой установлен двигатель 32 . Аппарат 30 снабжен приводными валами; каждый из приводных валов 35 А, 35 В, 35 С приводного аппарата 30 с приводом от ремня 33 установлен на опорной плите 31 и имеет ведущее колесо 31 2 на одном конце и соединительный элемент 40 на другом конце, тогда как приводные валы 35 A, 35 B и 35 C имеют разную длину. В варианте осуществления, показанном на чертеже, вал 35 A является самым длинным, а вал 35 C — самым коротким. Приводные валы также могут приводиться в движение зубчатой передачей или другой передачей любого типа. Приводное устройство 30 установлено на типовых линейных направляющих (не показаны), что позволяет устройству перемещаться горизонтально в направлении, соответствующем осям приводных валов 9. 0227 35 , тогда как устройство 30 на фиг. 4 находится в расцепленном положении, когда соединительные элементы 40 не соприкасаются с соединительными элементами 41 и привод не передается на ножевые валы 7 режущей головки 9 . На чертеже пунктирными линиями показана только окантовка корпуса 8 режущей головки 9 , при этом корпус опирается на опорную поверхность 28 . Изменение положения приводного устройства 30 осуществляется с помощью средства позиционирования устройства в виде тяги 38 с ручным управлением. Для соединения ножевых валов 7 головки 9 оператор перемещает приводной механизм 30 в направлении, указанном стрелкой, с помощью тяги 38 до момента, когда муфта элемент 40 , установленный на валу 35 A, входит в контакт с соответствующим соединительным элементом 41 установлен на валу ножа 7 .

0227 35 , тогда как устройство 30 на фиг. 4 находится в расцепленном положении, когда соединительные элементы 40 не соприкасаются с соединительными элементами 41 и привод не передается на ножевые валы 7 режущей головки 9 . На чертеже пунктирными линиями показана только окантовка корпуса 8 режущей головки 9 , при этом корпус опирается на опорную поверхность 28 . Изменение положения приводного устройства 30 осуществляется с помощью средства позиционирования устройства в виде тяги 38 с ручным управлением. Для соединения ножевых валов 7 головки 9 оператор перемещает приводной механизм 30 в направлении, указанном стрелкой, с помощью тяги 38 до момента, когда муфта элемент 40 , установленный на валу 35 A, входит в контакт с соответствующим соединительным элементом 41 установлен на валу ножа 7 . В этот момент вал 7 и элемент 41 необходимо вручную повернуть с помощью наконечника 19 так, чтобы отрегулировать угловое положение соединительного элемента 41 к элементу 40 , чтобы чтобы элементы 40 и 41 , то есть вал 35 A и вал 7 , вошли в зацепление. Элементы 40 и 41 могут быть элементами любой известной расцепляющей муфты. После вала 35 A зацеплен с валом 7 , оператор перемещает приводной механизм с помощью тяги 38 до момента, когда соединительный элемент 40 , установленный на валу 35 B, войдет в контакт с соответствующим соединительным элементом 41 , установленным на соответствующем валу ножа 7 . Подобно валу 35 A, вал 7 , соответствующий валу 35 B, необходимо повернуть, чтобы обеспечить их зацепление.

В этот момент вал 7 и элемент 41 необходимо вручную повернуть с помощью наконечника 19 так, чтобы отрегулировать угловое положение соединительного элемента 41 к элементу 40 , чтобы чтобы элементы 40 и 41 , то есть вал 35 A и вал 7 , вошли в зацепление. Элементы 40 и 41 могут быть элементами любой известной расцепляющей муфты. После вала 35 A зацеплен с валом 7 , оператор перемещает приводной механизм с помощью тяги 38 до момента, когда соединительный элемент 40 , установленный на валу 35 B, войдет в контакт с соответствующим соединительным элементом 41 , установленным на соответствующем валу ножа 7 . Подобно валу 35 A, вал 7 , соответствующий валу 35 B, необходимо повернуть, чтобы обеспечить их зацепление. В случае вала 35 C процедура аналогична процедуре для валов 35 A и 35 B. РИС. 5 показано положение устройства 30 после соединения всех ножевых валов 7 с приводными валами 35 A, 35 B и 35 C.

В случае вала 35 C процедура аналогична процедуре для валов 35 A и 35 B. РИС. 5 показано положение устройства 30 после соединения всех ножевых валов 7 с приводными валами 35 A, 35 B и 35 C.

Вариант осуществления, представленный на фиг. 6 показано приводное устройство 30 ‘, которое состоит из тех же элементов, что и приводное устройство 30 , однако пластина 31 ‘ предназначена для взаимодействия с пневматическим приводом 9.0227 43 , который заменяет ручное переключение приводного устройства оператором. В этом варианте приводные валы 35 имеют одинаковую длину, тогда как ножевые валы 7 A, 7 B и 7 C имеют разную длину, вал 7 A является самым длинным, а вал 7 C — самый короткий. Как и в предыдущем варианте, приводные валы 35 снабжены соединительными элементами 40 , а ножевые валы 7 A, 7 B и 7 C поставляются с соединительными элементами 41 . Изменение положения приводного устройства 30 ‘ осуществляется средством позиционирования устройства в виде пневматического привода 43 . Для соединения ножевых валов 7 A, 7 B и 7 C головки 9 пневматический привод 43 перемещает приводной механизм 30 ′ в направлении, указанном стрелкой, до тех пор, пока момент, когда соединительный элемент 40 , установленный на валу 35 , входит в контакт с соответствующим соединительным элементом 41 , установленным на валу ножа 7 A. В этот момент вал 7 должен вращаться вручную с помощью наконечника.

Как и в предыдущем варианте, приводные валы 35 снабжены соединительными элементами 40 , а ножевые валы 7 A, 7 B и 7 C поставляются с соединительными элементами 41 . Изменение положения приводного устройства 30 ‘ осуществляется средством позиционирования устройства в виде пневматического привода 43 . Для соединения ножевых валов 7 A, 7 B и 7 C головки 9 пневматический привод 43 перемещает приводной механизм 30 ′ в направлении, указанном стрелкой, до тех пор, пока момент, когда соединительный элемент 40 , установленный на валу 35 , входит в контакт с соответствующим соединительным элементом 41 , установленным на валу ножа 7 A. В этот момент вал 7 должен вращаться вручную с помощью наконечника. 19 , чтобы отрегулировать угловое положение соединительного элемента 41 относительно элемента 40 , чтобы задействовать элементы 40 и 41 , таким образом, вал 35 и вал 7 A, зацепить. После зацепления вала 35 с валом 7 А пневмопривод 43 перемещает приводное устройство до момента, когда соединительный элемент 40 , установленный на валу 35 , войдет в контакт с соответствующими соединительный элемент 41 , установленный на валу ножа 7 B. Подобно валу 7 A, вал 7 B должен вращаться, чтобы задействовать вал 35 и вал 7 B для зацепления. В случае вала 7 C процедура аналогична процедуре для валов 7 A и 7 B. РИС.

19 , чтобы отрегулировать угловое положение соединительного элемента 41 относительно элемента 40 , чтобы задействовать элементы 40 и 41 , таким образом, вал 35 и вал 7 A, зацепить. После зацепления вала 35 с валом 7 А пневмопривод 43 перемещает приводное устройство до момента, когда соединительный элемент 40 , установленный на валу 35 , войдет в контакт с соответствующими соединительный элемент 41 , установленный на валу ножа 7 B. Подобно валу 7 A, вал 7 B должен вращаться, чтобы задействовать вал 35 и вал 7 B для зацепления. В случае вала 7 C процедура аналогична процедуре для валов 7 A и 7 B. РИС. 7 показано положение устройства 30 ‘ после соединения ножевых валов 7 A, 7 B и 7 C с приводными валами 35 . Оба варианта осуществления, описанные выше, относятся к последовательному соединению отдельных ножевых валов с приводными валами. Последовательное соединение валов потребуется и в том случае, если приводные валы имеют одинаковую длину, а ножевые валы одинаковой длины смещены относительно друг друга в осевом направлении. Если используются все приводные валы одинаковой длины и все ножевые валы одинаковой длины, не смещенные в осевом направлении, потребуется одновременное угловое позиционирование всех соединительных элементов, чтобы сделать возможным одновременное соединение всех пар валов во время смещения приводного устройства. Для изменения положения приводного устройства могут быть использованы другие известные исполнительные элементы с пневматическим, электрическим или электромагнитным приводом.

7 показано положение устройства 30 ‘ после соединения ножевых валов 7 A, 7 B и 7 C с приводными валами 35 . Оба варианта осуществления, описанные выше, относятся к последовательному соединению отдельных ножевых валов с приводными валами. Последовательное соединение валов потребуется и в том случае, если приводные валы имеют одинаковую длину, а ножевые валы одинаковой длины смещены относительно друг друга в осевом направлении. Если используются все приводные валы одинаковой длины и все ножевые валы одинаковой длины, не смещенные в осевом направлении, потребуется одновременное угловое позиционирование всех соединительных элементов, чтобы сделать возможным одновременное соединение всех пар валов во время смещения приводного устройства. Для изменения положения приводного устройства могут быть использованы другие известные исполнительные элементы с пневматическим, электрическим или электромагнитным приводом.