Станок для гибки профиля своими руками чертежи: Станок для гибки профильной трубы своими руками: чертежи, фото, видео

Содержание

Обзор / Своими руками / Септики / Канлизация / Публикации / Санитарно-технические работы

Станок для гибки профильной трубы считается одним из оборудований для обработки металлических изделий. Разрезать профильную трубу можно, используя ручной инструмент, а изогнуть конструкцию удастся только, применив оборудование, сгибающий металлические изделия.

Данные станки можно приобрести в готовом заводском варианте, либо смастерить своими руками. Так как оборудование, которое используют в доме редко, значит, не следует тратить деньги на покупку серийного станка. Изучив доступные чертежи устройства, стоит создать станок самостоятельно.

Из чего состоит профилегиб

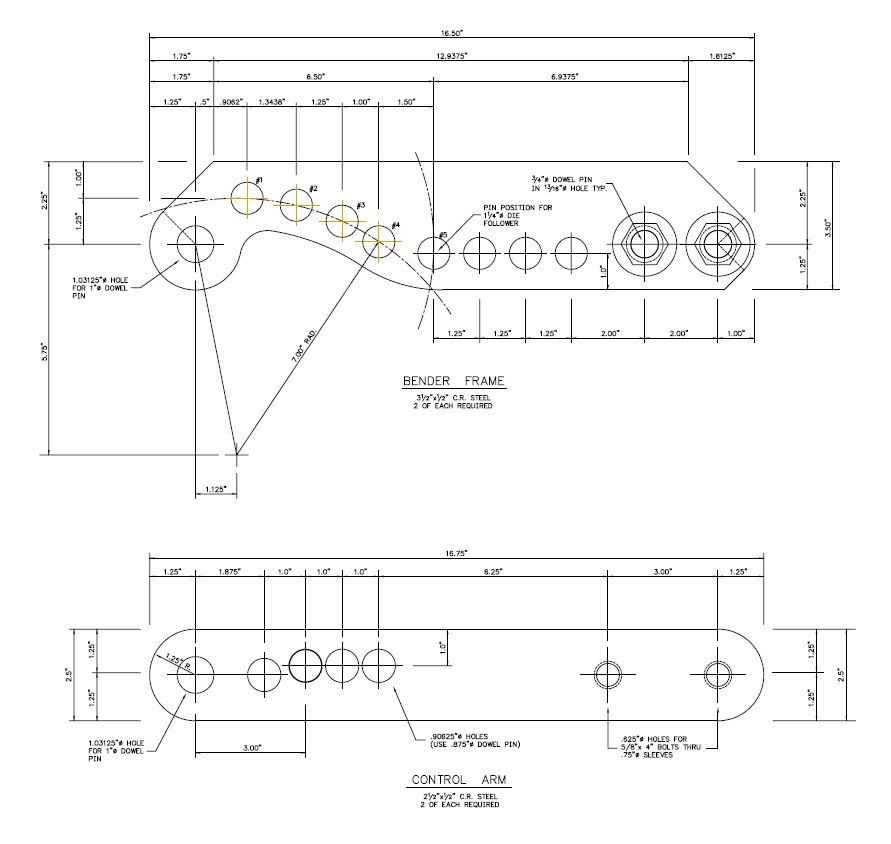

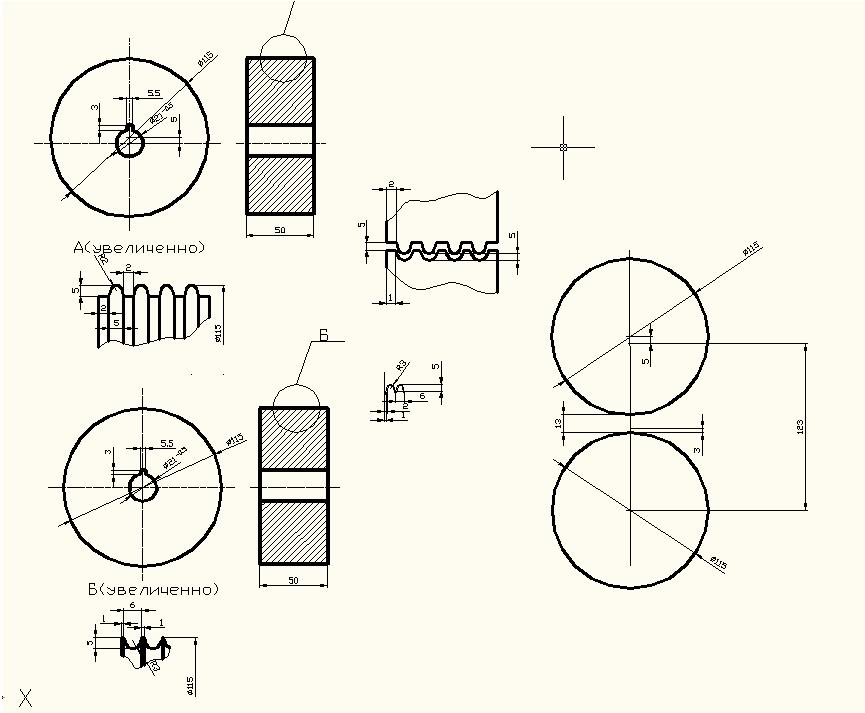

Перед тем, как начать работы по созданию оборудования, рисуют чертеж изделия. Какую схему для работы взять за основу обуславливается наличием определенного материала в доме.

Фронтальная разновидность оборудования включает такие элементы:

- валы три штуки, три штуки роликов.

- приводное цепное устройство.

- несколько осей.

- профильные детали, выполненные из металла, с помощью них выполняют раму-основание под станок.

Устройство принято оснащать деревянными либо полиуретановыми роликами. Выбирая элементы для изготовления, обращают внимание на прочность труб, чтобы профилегиб справился с нагрузкой.

Разновидности станков

Чтобы изменить конфигурацию трубы, создали множество моделей станков. Обусловлено это различием в минимальном радиусе сгиба. Нельзя пренебрегать данным значением, потому что, превысив параметр, нарушится целостность материала и понизит прочность изделия. Выбирая схему устройства, опираются на технологические особенности процесса гибки. Выбирая подходящую конструкцию учитывается материал изделия, внутреннее сечение, толщина стенок.

Разновидности устройств по приводным особенностям

Конструкции, имеющие разный приводной механизм, бывают ручными, электромеханическими, гидравлическими:

- Ручной станок считается самым простым оборудованием, монтаж изделия н требует специальных знаний.

- Электромеханический станок работает от шагового либо обычного электродвигателя, который подключают посредством нижнего редуктора, который равномерно распределяет напряжение и гарантирует высококачественный изгиб. Чтобы смастерить станок, необходимо иметь знания в металлической сфере.

- Гидравлическое устройство оснащено ручной приводной системой. Отличие данной конструкции от станка с обычным ручным управлением в том, что конструкция оснащена гидроцилиндром, это позволяет для выполнения работы применять минимум усилий. Вальцы сгибают профили в любую конфигурацию. Гидравлический профилегиб может согнуть трубу, равную 10 сантиметров.

Как различается оборудование от разновидности установки

Установочный способ влияет на конструкцию устройства. Конструкции бывают:

Конструкции бывают:

- Стационарные. Стационарное устройство выполнено в виде плиты из бетона со вставленными стержнями, либо как мощное устройство.

- Переносимые. Переносимые модели оснащены стойками, они компакты в применении.

- Носимые. Носимая модель не имеет опорных конструкций, приспособление под нее обустраивают в каждом случае отдельно.

Виды оборудования, которые отличаются методом изгиба профилей

Разновидность изгиба влияет на устройство конструкции, также ее производительность.

Методы, которые применяют для изгиба:

- С помощью выдавливания. Деформирующий ролик в качестве пуансона изменяет конфигурацию трубы. В устройстве нет матрицы. Для работы необходимо наличие двух надежных опор, расположенных по обе стороны изгиба, они же выступают в роли матрицы. Опорами служат поворотные ролики либо башмаки.

Справка! Качественный результат достигается с помощью равномерно нарастающего усилия, которое постоянно направлено к трубе под 90 градусами.

Метод подходит для небольших работ.

Метод подходит для небольших работ. - С помощью прессования. В основе принцип работ тисков слесарных, которые прессуют трубу, расположенную между пуансоном и матрицей. Чтобы качественно выполнить изгиб, профили должны двигаться точно по форме детали. Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель.

- С помощью прокатывания. Считается универсальным процессом, который применяют для всех видов трубных изделий, с толстыми и тонкими стенками. Изгиб получается с помощью протягивания заготовочных деталей сквозь ролики, один служит для вращения, два считаются опорой.

Существуют другие способы изгиба труб, такие, как вальцовочный, способ намотки, накатки и арбалетный метод, с помощью песка либо болгарки.

Во время работ по изготовлению стоит придерживаться советов профессионалов. Толщина металла станины не должна быть менее одной шестой от ширины трубы.

К примеру, труба для изгиба имеет сечение в виде прямоугольника 50 на 25 миллиметров, во избежание деформации металла станины во время изгибочного процесса, применяют уголок либо швеллер, который имеет толщину свыше 1 см. Плита бетонная, матрица, пуансон должны иметь толщину больше в два раза. Размер внутреннего сечения роликов должен составлять три размера диаметра профиля. Ширину трубного профиля от полки швеллера с уголком берут в три раза меньше.

Во время изготовительных работ по изгибу трубы в виде прямоугольника, с сечением равным 50х25 миллиметров, применяют следующие параметры швеллера с уголком соответственно: 100х10, 150х10.

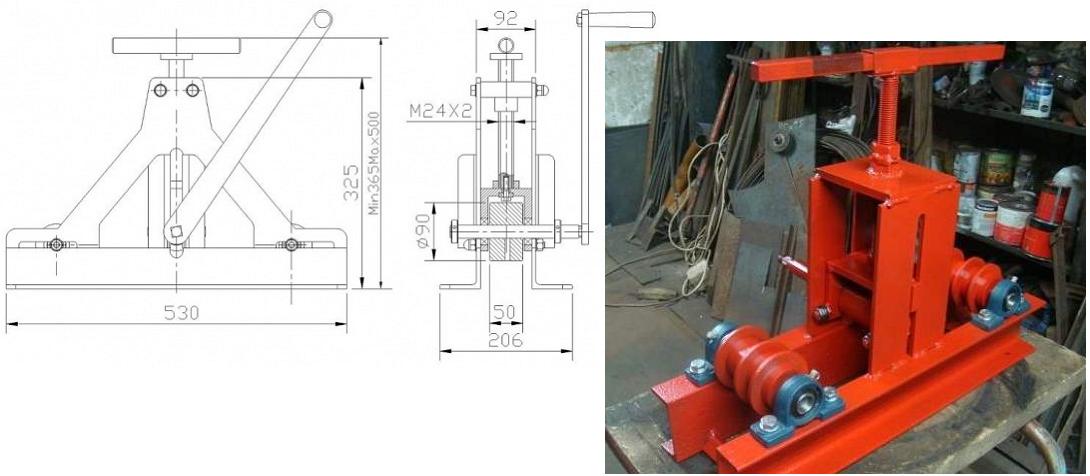

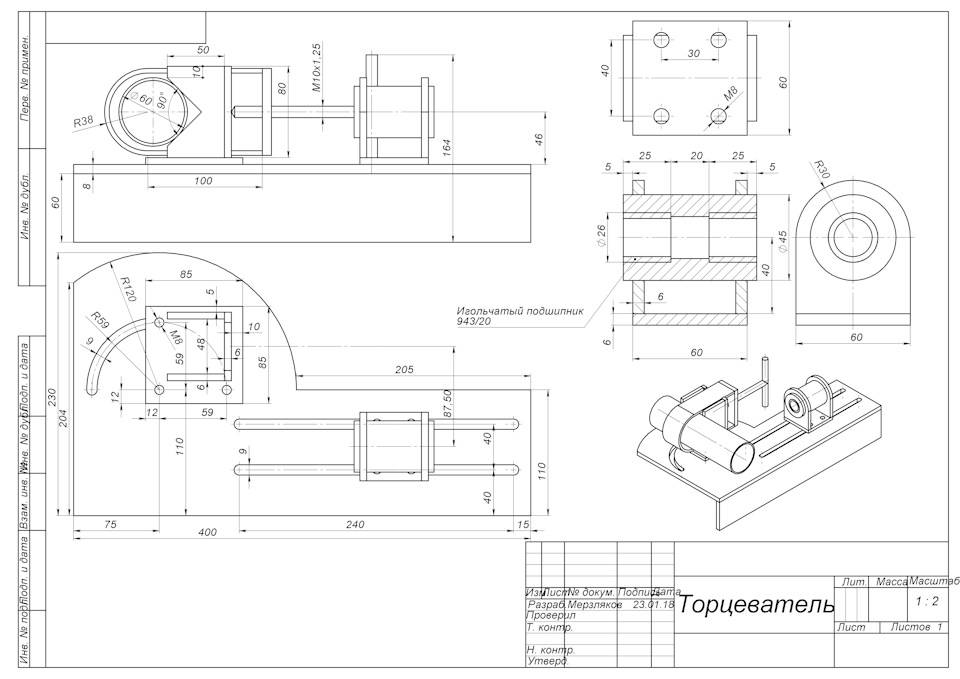

Устройство гидравлического типа своими руками

Конструкция с гидравликой работает посредством продавливания по центру профиля при помощи пуансона, который прикреплен к поднимающемуся штоку. Заготовка опирается на пару неподвижных опор, плотно прижимается пуансоном, постепенно приобретая его форму. Необходимо выполнить разметку поверхности, служащую для работы. Нужно прочертить ось по вертикали, выделяя нижние отверстия на определенной дистанции от оси. Далее делают разметку отверстий сверху. Центры отмеченных отверстий соединяют сквозной линией, деля ее на одинаковые куски.

Нужно прочертить ось по вертикали, выделяя нижние отверстия на определенной дистанции от оси. Далее делают разметку отверстий сверху. Центры отмеченных отверстий соединяют сквозной линией, деля ее на одинаковые куски.

Оси у отверстий, лежащих в промежутке, располагаются на линии пересечения наклонной оси с выполненными отметками. Отверстия на конструкции станка нужны, для регулирования радиуса сгиба изделий. Рабочая поверхность устройства представляет собой две детали, которые располагаются зеркально. Поэтому на второй детали делают те же отметки.

Размер домкрата, расстояние с обозначением «а» на схеме влияют на высоту оборудования.

Если надо изогнуть изделие, имеющее ширину 15 миллиметров, то зазор в статическом режиме домкрата должен равняться двадцати миллиметрам. Усилительные нагрузки данной конструкции, которое передает пуансон, сосредоточено сверху устройства. данное свойство способствует растяжению радиуса профиля снаружи, что может спровоцировать разрыв изделия. Чтобы изменить конфигурацию заготовок с тонкими стенками, данный станок применяют редко.

Чтобы изменить конфигурацию заготовок с тонкими стенками, данный станок применяют редко.

Станок прокатный

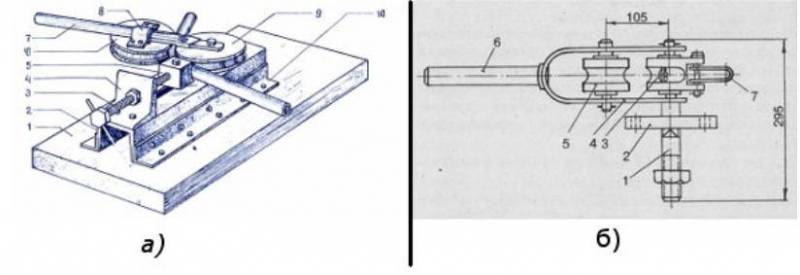

Деформация деталей происходит с помощью прокатки. Самостоятельно можно смастерить оборудование, имеющее три ролика с ручным типом привода. Существуют два вида подобных устройств. Самодельный станок, имеющий поворотную платформу.

Подходит для деформации труб, у которых некруглая внутренняя полость, имеет следующие особенности конструкции:

- Угол сгиба детали выполняет поворотная платформа. Металлическую станину соединяют с платформой с помощью шарнирного соединения.

- Домкрат задает движение платформе, который упирается в корпус платформы штоком.

- Вращая рукоятку, осуществляют протяжку профильной трубы. Рукоятка расположена в промежуточном валу.

Стойки и основание оборудования изготавливают из трех швеллеров, которые имеют стеночную высоту в пределах от 150 до 200 миллиметров. Основу под вальцы и обоймы подшипников выполняют из металлического профиля, которая имеет внутреннюю окружность равную внешнему сечению подшипника. Эту трубу разрезают на шесть кусков. С помощью швеллера изготавливают две платформы и основу станка. Из данного швеллера с помощью сварки монтируют стойку вертикальную, отступая примерно пол сантиметра от одной стороны.

Эту трубу разрезают на шесть кусков. С помощью швеллера изготавливают две платформы и основу станка. Из данного швеллера с помощью сварки монтируют стойку вертикальную, отступая примерно пол сантиметра от одной стороны.

Для прочности конструкции стойки, ее изготавливают из двух отрезков. Опираясь на горизонтальную ось, устанавливают постоянную платформу, затем к ее корпусу монтируют стойку сзади оборудования с помощью сварки. Из одного отрезка профиля выполняют ограничители, высота их должна быть больше толщины трубы, которую будут деформировать с помощью станка.

Платформа, задающая направление, присоединяется к основной станине с помощью петель для дверей. Подшипники приваривают к ограничителям и краям двух платформ, снабжают конструкцию для прочности уголками. В подшипники устанавливают валы. К валу, находящему посередине, устанавливают ручку. Под платформой с края для обеспечения направления ставят домкрат, скрепляют его с основой с помощью болтов.

Последовательность рабочего процесса:

- Подготовка материала, набора инструментов.

- Сборка основной платформы.

- Нарезка трубы под подшипники.

- Выполнение соединения вальцев с подшипниками.

- Присоединение катка с помощью сварки.

- Изготовление основы под каток.

- Сборка всех элементов конструкции.

- Проверка на качество работы устройства.

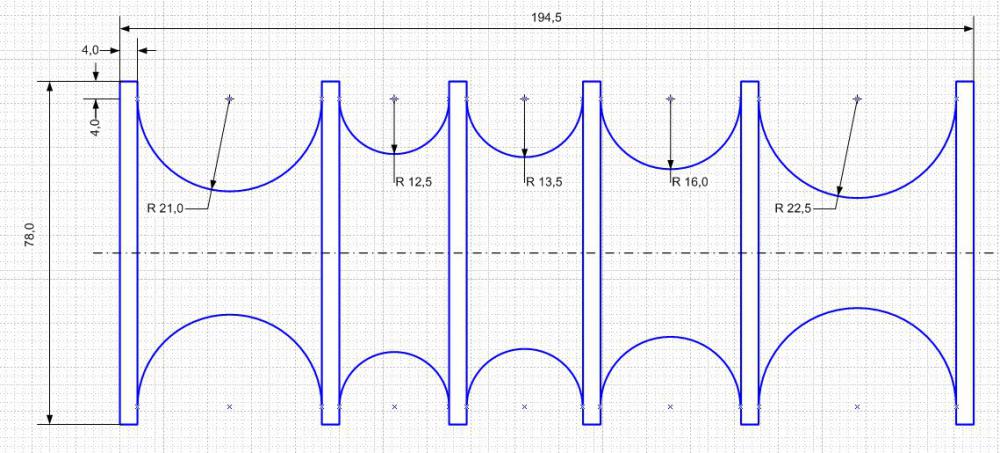

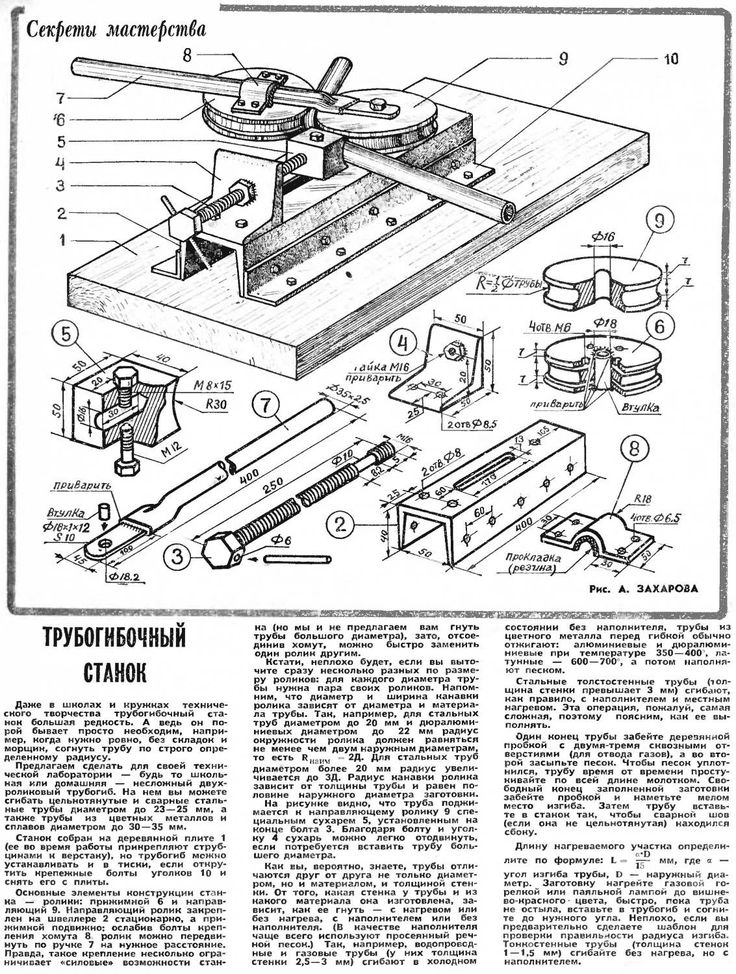

Станок прокатный трех роликовый

Изгиб трубы осуществляется с помощью роликов, которые находятся по бокам. Трубу кладут сверху на ролики. Двигающийся ролик сверху опускают и фиксируют изделие. Вращая ручку, с помощью цепи приводят в движение валы. Труба движется и меняет положение. Прижимной болт закручивается, усилие на трубу увеличивается, изделие продвигается и получается изгиб.

Внимание! Данный станок имеет три ролика. Если подсоединить к оборудованию электрический двигатель с мощностью в полтора килло ват, то можно деформировать трубы за один раз, имеющие сечение около восьми сантиметров.

Что необходимо для изготовления конструкции:

- полка

- профильный прокат из металла для изготовления каркаса.

- валы.

- пружины прочные, 4 шт.

- цепь, крепежные элементы, подшипники.

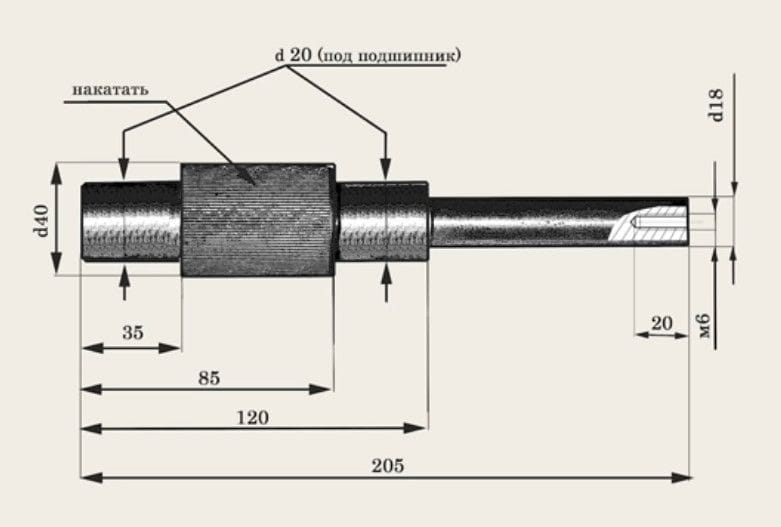

Чтобы прикрепить подшипники, нужно три вала, размер определяют по звездочкам и подшипникам. С боку устанавливают 2 вала, прижимной вал подвешивают сверху с помощью пружины. Данные детали необходимо заказать у специалистов, всю остальную работу можно сделать своими руками. Прижимной вал включает в себя кольца, подшипники, также шестерни. Кольца оснащают резьбой, по размеру равную болтам для зажима, далее проделывают пазы. Полки, изготовленные из швеллера, оснащают местом, куда будет опускаться вал для прижима профиля. Далее собирают весь станок, начинать надо с оборудования каркаса.

Далее собирают весь станок, начинать надо с оборудования каркаса.

Затем подвешивают вал на пружинке, который соединен с полкой шпоночным соединением. Валы для опоры крепят с двух сторон основания, между опорами протягивают цепь, удерживая ее с помощью магнитного уголка. На вал для опоры прикрепляют ручку для поворота, монтируют на платформу домкрат с помощью болтов и сварки.

Подвесной вал требует правильной установки:

- установить вал на полку.

- к полке монтируют гайки для крепления пружины.

- площадку соединяют с пружинами, переворачивая площадку.

Важно! Если увеличить расстояние между роликами, то усилия, которые необходимы для создания изгиба, уменьшатся.

Поэтапный процесс сборки прокатного устройства:

- заказать валы у специалистов.

- сделать каркас под устройство.

- устанавливают прижимной вал.

- прикрепляют пружины.

- закрепляют валы.

- протягивают цепь.

- делают ручку.

- наносят краску на конструкцию.

Простейший способ для гибки профиля

Самым простым методом для деформации профилей служит деревянный шаблон. С помощью него можно изменить форму трубы с тонкими стенами, например, стальные и алюминиевые. Для конструкции понадобятся доски, скрепляя детали. Затем производят выпилку деревянного шаблона.

Внимание! Практичнее изготавливать съемные шаблоны, потому что их можно заготовить в нескольких экземплярах разного радиуса. Для шаблона можно применять металлические крючки, расположив их на прорисованном контуре.

Толщину шаблона в месте, где он касается трубы, надо делать больше на пару сантиметров, нежели размер диаметра профиля. С краю шаблон должен иметь наклон, чтобы труба не скользила. На устройство монтируют упор, чтобы закрепить с прочным основанием. Профильную трубу кладут в промежуток между шаблоном и упором, производя деформацию материала, начинают процесс с конца профиля.

Начинать с центра нельзя, потому что это грозит сплющиванию всего изделия, так как материал слишком тонкий. Для облегчения процесса, внутрь трубы вставляют стержень из металла, диаметр его должен быть равен стольким, чтобы осуществлять проход сквозь трубу. Для сгиба более толстых труб станок усиливают лебедкой, закрепляя крепче профиль, чтоб не соскользнул.

Станок, изготовленный на заводе

Если профессиональная деятельность требует постоянного применения станка для гибки труб, то стоит приобрести серийный станок. Конструкции, изготовленные на заводе, обладают множеством функций, высокой мощностью и прочностью.

Ручное устройство компактного размера можно купить недорого.

Какими преимуществами обладает заводской станок:

- станки имеют автоматизированный процесс управления.

- станки оснащены сменными насадками, что расширяет спектр применения одного станка для разных профилей.

- некоторые станки имеют пульт управления на расстоянии.

- конструкции имеют небольшие размеры, из-за этого станки мобильны.

- серийное оборудование легко устанавливается на твердой гладкой поверхности.

- станки выполняют изгибы сложной конфигурации, к примеру, в виде N или П.

Работать за станком можно подготовленным людям, пройти обучение несложно по интернет-видео.

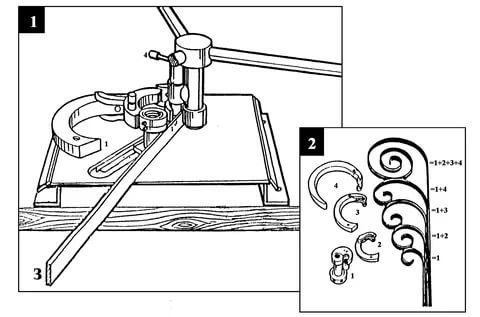

Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Содержание:

- Ручное и электрооборудование для холодной и горячей ковки

- Конструкция станков

- Конструкции и чертежи станков холодной ковки для начинающих

- «Гнутик» для гибки металлического прута

- «Твистер» для скручивания прутков

- Для скручивания завитков при помощи улиток

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.

Изначально стоит начинать с простых станков, затем всегда можно продолжить и конструировать полупрофессиональные станки, которые позволят выполнять больший объем работ. Их достоинством является не только производительность. С помощью электропривода можно прикладывать большее механическое усилие к заготовке, что существенно расширяет возможности ковки и выполнения массивных изделий. При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

Самодельные станки для ковки металла – усовершенствованные:

Самодельный станок

Профессиональное оборудование для холодной и горячей ковки металла:

Горячая ковка

Конструкции и чертежи станков холодной ковки для начинающих

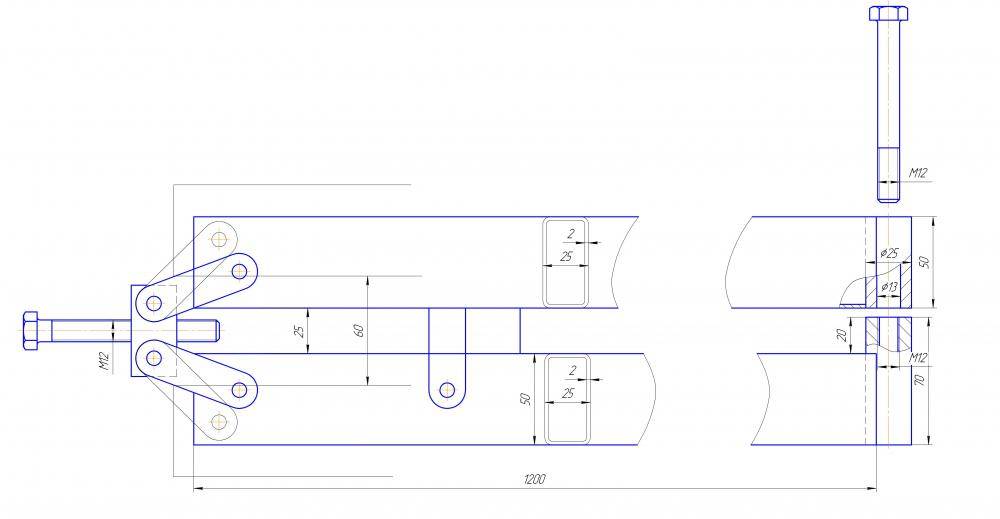

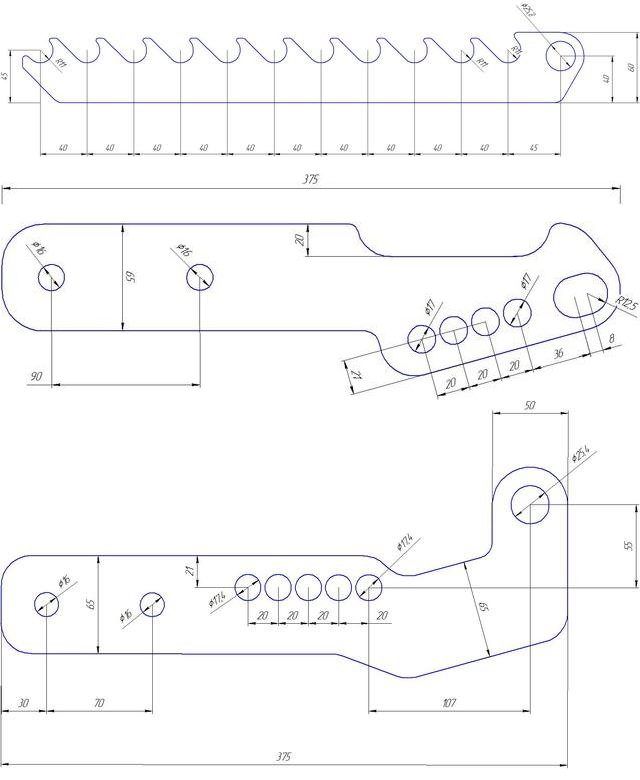

«Гнутик» для гибки металлического прута

Рассмотрим станок холодной ковки для гибки профиля – в дополнении к приспособлениям, с помощью которых изготавливаются завитки (с помощью улиток разных форм). С этим приспособлением выполняется целый ряд видов декоративных элементов – от балконных ограждений, до перил внутренних лестниц, козырьков или решеток.

В работе станок выглядит так, как показано на фото:

Чтобы выполнить самодельный вариант, потребуется объемный и обычный чертеж (модель).

Этот вариант холодной ковки фигурных элементов отличается универсальностью, при установке оснастки можно гнуть не только дуги, но и зубцы.

Выполните станок для холодной ковки по чертежам, вы получите внешний вид приспособления как на фото.

«Твистер» для скручивания прутков

«Твистер» – это специальное приспособление, позволяющее скручивать металлические изделия по оси. Используется для квадратных прутков. Модифицированная версия применяется для изготовления декоративных корзинок из металла.

«Твистер» потребуется, чтобы сделать решетки, оградки и мебель. На фото показан самодельный вариант с электроприводом, который также может использоваться вручную.

Для скручивания завитков при помощи улиток

Чертеж для скручивания завитков выглядит следующим образом. Это самый простой в реализации инструмент, который позволит делать необходимый минимум операций, чтобы изготавливать большинство кованых украшений.

В итоге инструмент будет выглядеть так. Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Данный самодельный станок для холодной ковки позволяет изгибать пруты улиткой с поперечным размером до 12 мм.

Описанные варианты кузнечных приспособлений, включая станок-улитка для холодной ковки, позволят самостоятельно изготавливать широкий ассортимент кованых изделий с минимальными затратами на расходные материалы. При желании можно выполнять работу на заказ, так хобби станет прибыльным делом, когда красивый декор можно сделать не только для себя, но и других.

Проволочный гибочный станок | Хакадей

28 сентября 2019 г. Кристина Панос

Хотите сделать пружины своими руками? Да, это то, что мы думали. Что ж, сдуйте пыль с этого запасного Arduino и продолжайте читать. Несколько месяцев назад мы сообщали вам, что известный скульптор цепей [Йиржи Праус] работал над прецизионным станком для гибки проволоки, чтобы отточить свое мастерство. Теперь это реально, это зрелищно, и это полностью с открытым исходным кодом.

Несколько месяцев назад мы сообщали вам, что известный скульптор цепей [Йиржи Праус] работал над прецизионным станком для гибки проволоки, чтобы отточить свое мастерство. Теперь это реально, это зрелищно, и это полностью с открытым исходным кодом.

Наряду с этим дуино вам понадобится экран ЧПУ и пара шаговых двигателей NEMA 17 — один для подачи провода и один для его изгиба. Прежде чем согнуть или смотать в пружины, проволока должна быть очень прямой, поэтому проволока, сходящая с держателя катушки, проходит через два набора роликов, прежде чем подается в гибочный станок.

Главной целью [Jiří] в этой сборке была точность, с которой мы полностью согласны. Если вы собираетесь построить машину, которая будет что-то делать для вас, в идеале она должна работать лучше, чем вы сами. Именно его второстепенная цель делает эту сборку такой необычной. [Йиржи] хотел, чтобы его было легко построить с помощью общедоступного оборудования и 3D-принтера. Каждая часть предназначена для печати без поддержки. Не пропустите перерыв, чтобы посмотреть видео о сборке.

Не пропустите перерыв, чтобы посмотреть видео о сборке.

Вы также можете сделать свои собственные пружины на токарном станке или распечатать их с помощью взломанного g-кода.

Читать далее «Инструмент для гибки проволоки на Arduino, вероятно, не убьет всех людей» →

Posted in Arduino HacksTagged arduino, Circuit Sculpture, Щит с ЧПУ, пружина, изгиб проволоки, изгиб проволоки

14 октября 2018 г. Стивен Дюфресн

Прошло много времени с тех пор, как мы показывали станок для гибки проволоки своими руками, и компания [How To Mechatronics] придумала элегантный дизайн с простой конструкцией за счет использования деталей, напечатанных на 3D-принтере, которые справляются с большей частью присущей сложности. У этого также есть ось Z, так что вы можете создавать 3D-формы проволоки. И, как и в случае со всеми машинами для гибки проволоки, интересно посмотреть на это в действии, что вы можете сделать в видео ниже, а также увидеть пошаговое строительство.

Приятной особенностью является наличие концевого выключателя для автоматического позиционирования оси Z при первом включении. Он также использует один 12-вольтовый источник питания для всех двигателей и Arduino, который действует как мозг. 5 вольт для одного серводвигателя преобразуются из 12 с помощью регулятора напряжения LM7805. Он также проделал хорошую работу, упаковав Arduino, платы драйверов шаговых двигателей и дискретные компоненты на одну специальную печатную плату для поверхностного монтажа.

Устройство для выпрямления и подачи проволоки

Однако у гибочного станка есть некоторые проблемы, такие как отсутствие автоматического метода для выдачи ему инструкций по гибке. Вы можете написать код для шагов в эскизе Arduino, который на самом деле просто копирует и вставляет, и он также предоставил ручной режим. В ручном режиме вы даете ему простые команды с последовательного терминала. Тем не менее, это всего лишь один шаг, чтобы получить те же самые команды из файла или, возможно, даже преобразовать их из G-кода или какого-либо другого формата.

Другая проблема заключается в том, что устройство для выпрямления проволоки слишком сильно натягивает проволоку, не позволяя механизму подачи протянуть проволоку. Одно из решений состоит в том, чтобы кормить его предварительно выпрямленной проволокой, не слишком много, чтобы просить, так как это действительно изгиб, который нам нужен. Но решить эту проблему напрямую может быть так же просто, как заменить две детали. Для фидера проволока протягивается между медной трубой и плоским стальным подшипником, и мы не можем не задаться вопросом, возможно, замена их цилиндром с накаткой и рифленым будет работать так же, как люди в [PENSA] сделали со своим DIWire , который мы писали об этом еще в 2012 году. К сожалению, записи в блогах, на которые мы ссылались, больше не работают, но поиск показывает, что их инструкции все еще доступны, если вы хотите проверить их фидерные части.

Что касается приложений, мы можем думать о скульптинге, фрактальных антеннах, дорожках для мраморных машин и вообще обо всем, что может использовать каркас для своей структуры. Идеи кто-нибудь?

Идеи кто-нибудь?

Читать далее «Сгибатель проволоки своими руками изгибает провода в нужную форму» →

Posted in cnc hacksTagged arduino, гибочный станок, шаговый двигатель, проволока, гибочный станок

7 июля 2015 г. Рич Бремер

3D-принтеры

отлично подходят для печати деталей или предметов, которые вам нужны, но могут ли они действительно помочь, если у вас закончились скрепки? Да, очень важная и чрезвычайно забытая изогнутая металлическая застежка может серьезно испортить ваш день, если она недоступна. Есть решение этой проблемы, оно называется Paper Clip Maximizer 1.0. Единственным последствием использования такой машины может стать уничтожение человечества.

Машина берет катушку с проволокой и методично сгибает ее в форму скрепки. Как экструдер на 3D-принтере, здесь есть ведущее колесо с накаткой и подпружиненный подшипник, зажимающий проволоку. Это ведущее колесо приводится в действие сервоприводом RC, который был модифицирован для непрерывного вращения. После приводного механизма проволока проходит через прочный направляющий блок. На выходе проволока находит гибочную головку, также питаемую от сервопривода. На конце гибочной головки имеется подшипник, который используется для сгибания проволоки вокруг направляющего блока. Сделав несколько изгибов для формирования скрепки, гибочная головка поворачивается, чтобы отрезать только что изготовленную скрепку абразивным кругом. К сожалению, эта часть процесса работает плохо. Двигатель отрезного круга питается напрямую от Arduino, которая управляет всей машиной, выходной мощности которой недостаточно, чтобы легко перерезать проволоку. Он также может оставить острые заусенцы на обрезанном проводе, что не очень удобно для скрепок. Но мы просто рассматриваем их как будущий корм для хакерских сессий!

После приводного механизма проволока проходит через прочный направляющий блок. На выходе проволока находит гибочную головку, также питаемую от сервопривода. На конце гибочной головки имеется подшипник, который используется для сгибания проволоки вокруг направляющего блока. Сделав несколько изгибов для формирования скрепки, гибочная головка поворачивается, чтобы отрезать только что изготовленную скрепку абразивным кругом. К сожалению, эта часть процесса работает плохо. Двигатель отрезного круга питается напрямую от Arduino, которая управляет всей машиной, выходной мощности которой недостаточно, чтобы легко перерезать проволоку. Он также может оставить острые заусенцы на обрезанном проводе, что не очень удобно для скрепок. Но мы просто рассматриваем их как будущий корм для хакерских сессий!

Продолжить чтение «Скрепки по требованию» →

Posted in cnc hacks, Misc HacksTagged гибочный станок, скрепка, гибочный станок, гибка проволоки

4 июня 2014 г. Рич Бремер

Рич Бремер

Иногда при работе над проектом наступает момент, когда необходим специализированный инструмент. Этот необходимый инструмент может существовать, а может и не существовать. Пока [Фабьен] работал над своим проектом ДНК-лампы, ему нужно было согнуть медную проволоку в спираль. Каждый из нас когда-нибудь наматывал на карандаш проволоку и делал пружинящую штуку. Хотя диаметр мог быть постоянным, расстояние между витками определенно не было. [Фабьен] придумал простую штуковину, чтобы решить эту проблему.

В инструменте используется стержень диаметром 8 мм, который гарантирует, что внутренний диаметр спирали действительно равен 8 мм. Мы уже обсуждали, что это была легкая часть. Чтобы расстояние между поворотами было не только постоянным, но и правильным, используется деревянная рама. В раме есть отверстия, через которые проходит 8-мм стержень. Рядом с этими отверстиями для стержней находятся гораздо меньшие отверстия, чуть больше медного провода, который станет спиралью. Эти отверстия просверливаются под углом, чтобы обеспечить правильное расстояние между витками. [Фабьен] вычислил правильный угол, взяв желаемое расстояние между витками, диаметр спирали и диаметр проволоки и подставив их в следующую формулу:

Эти отверстия просверливаются под углом, чтобы обеспечить правильное расстояние между витками. [Фабьен] вычислил правильный угол, взяв желаемое расстояние между витками, диаметр спирали и диаметр проволоки и подставив их в следующую формулу:

Продолжить чтение «Инструмент для токарной обработки спирали, рожденный необходимостью» →

Posted in Инструментальные лайфхакиTagged гибка, спираль, инструмент, гибка проволоки, гибка проволоки

29 сентября 2012 г., Брайан Бенчофф

Гибочный станок DIWire, который мы видели прошлым летом, был представлен на выставке Maker Faire в этом году с новой улучшенной версией, которая теперь способна изгибать сталь еще точнее, чем предыдущая версия для гибки алюминия.

Я поболтал с [Марко Перри] (очевидно выше), и он объяснил новую функцию гибочного станка DIWire, которая еще больше упрощает пайку или сварку изделий из гнутой проволоки с ЧПУ. Новая машина оснащена маркером, который точно отмечает место, где должна быть сварена проволока.

Люди, стоящие за DIWire — Pensa — имеют массу действительно крутых скульптур из проволоки на своем стенде на Maker Faire, кстати, совсем недалеко от стенда Hackaday Red Bull. Обязательно ознакомьтесь с ними, если у вас есть возможность.

Posted in cnc hacksTagged makerfaire, проволочно-гибочный станок

4 мая 2012 г., Брайан Бенчофф

Сотрудники Pensa опубликовали в своем блоге потрясающий станок для гибки проволоки с ЧПУ. Роботизированные проволочно-гибочные станки — это обычное промышленное оборудование, за которым очень интересно наблюдать. Эти машины могут изготавливать нестандартные согнутые детали или скульптуры за считанные секунды. «DIWire Bender» команды Pensa может быть не таким быстрым, как большие мальчики, но он работает точно так же.

«DIWire Bender» команды Pensa может быть не таким быстрым, как большие мальчики, но он работает точно так же.

Из их блога на Tumblr мы видим, что есть двигатели, стягивающие проволоку с катушки в полый вал. В рабочей части машины есть небольшой гибочный станок с зубчатым приводом, который может формовать проволоку практически любой формы. После перерыва есть потрясающее видео о гибке DIWire в действии, если вы все еще пытаетесь понять, как можно сделать цилиндры и очки из проволоки.

Команда Pensa говорит, что они построили это, чтобы заполнить пробел в машинах для самостоятельного изготовления — 3D-принтеры великолепны и все такое, но некоторые вещи можно сделать проще, согнув провод.

Читать далее «Изгиб DIWire делает практически любую форму» →

Posted in cnc hacksTagged cnc, wire, wire wire

Гибка труб без прямых? Нет проблем

Рис. 1. Продукция Sharpe, инвестировавшая в технологию трехмерной гибки труб произвольной формы, позволяющую изгибать трубы с несколькими радиусами в различных направлениях без необходимости использования прямых участков между изгибами.

1. Продукция Sharpe, инвестировавшая в технологию трехмерной гибки труб произвольной формы, позволяющую изгибать трубы с несколькими радиусами в различных направлениях без необходимости использования прямых участков между изгибами.

Изобразите прототип медицинского подъемника для пациентов с внутренним каркасом, состоящим из одной контурной трубы, идеально подходящей для человеческого тела и облегчающей жизнь как пациенту, так и обслуживающему персоналу. Для большинства сам лифт может быть интересным, но не потрясающим. Но для персонала Sharpe Products и всех, кто знаком с гибкой труб, если уж на то пошло, подъемник представляет собой

нечто крайне необычное. Это нарушает правила проектирования труб.

Подъемник состоит из одной трубы с одним 2-дюймовым прямым участком и множеством радиусов. Несколько лет назад продавец в мастерской по гибке труб в Нью-Берлин, штат Висконсин, взглянул бы на чертеж и отказался бы от него. Работа просто не могла быть выполнена, по крайней мере, не рентабельно. Без прямых секций полностью электрическим ротационным трубогибочным станкам цеха было бы некуда деваться.

Без прямых секций полностью электрическим ротационным трубогибочным станкам цеха было бы некуда деваться.

захватите трубку во время изгиба. Возможно, они могли бы разделить конструкцию на секции, согнуть каждый контур, используя прямую секцию, которая впоследствии будет отрезана, сварить секции трубы вместе и (наконец) отшлифовать вручную все соединения до гладкой поверхности. И все это без учета самого дорогого компонента, по крайней мере, для первоначальной настройки: инструментария. Поворотные гибочные станки потребовали бы

вращающийся штамп для каждого уникального радиуса изгиба. По словам Робби Крикеберга, оценщика Sharpe Products, одни только инструменты стоили бы 15 000 долларов и более.

Однако Шарп не отказался от работы из-за необычной технологии гибки — машины, которая работает по совершенно другим принципам гибки (см. Рисунок 1 ).

История и возможности

С момента своего основания в 1990 году компания Sharpe Products превратилась из производителя архитектурных поручней в специализированный цех по гибке труб. Некоторый доход по-прежнему поступает от перил, но львиная доля приходится на гибку труб на заказ. Компания продает стандартные компоненты поручней (см. рис. 2), а также предлагает гибку труб на заказ.

Некоторый доход по-прежнему поступает от перил, но львиная доля приходится на гибку труб на заказ. Компания продает стандартные компоненты поручней (см. рис. 2), а также предлагает гибку труб на заказ.

и производственные услуги, такие как высокоскоростная резка, формовка концов и сварка.

На площади 52 000 квадратных футов имеется дюжина гибочных станков. Восемь станков с ЧПУ, четыре станка с ЧПУ, и вместе они могут обрабатывать трубы диаметром от 0,25 до 6 дюймов. В магазине также используется система Aicon TubeInspect, своего рода бесконтактная машина для трехмерного контроля, использующая ряд ПЗС-камер. Техники помещают трубу в рабочую оболочку, сравнивают реальную заготовку с трехмерным чертежом и

отправьте исправления обратно на гибочные станки на полу, если это необходимо. Операторы используют крепежный стол Bluco для быстрой проверки годности или негодности во время производства. Для точной работы технические специалисты используют координатно-измерительную машину Romer, предназначенную для труб.

Три полностью электрических вращающихся гибочных станка в цехе могут штабелировать инструменты для обработки деталей с несколькими радиусами. Машины также могут сворачивать и перфорировать трубы. Другая машина, двухголовочный пресс-гибочный станок, может одновременно формировать два изгиба трубы с наружным диаметром до 1,5 дюймов.

Произвольная гибка

Но ни один станок в Sharpe не похож на тот, который сгибает профильную трубу для подъемника для пациентов, трубу с одним — и только одним — 2-дюйм. прямой участок в нем. Это деталь, которую невозможно изготовить традиционными методами. Для гибки с вращательным вытягиванием «обычно требуется прямой участок диаметром не менее 1X», — сказал Крикеберг.

Несколько лет назад мастерская инвестировала средства в систему гибки токийской компании Nissin Precision Machines Co. Ltd. В машине используется MOS, термин, названный японскими исследователями для уникального метода гибки произвольной формы. Трубы вставляются в направляющий цилиндр и проталкиваются через подвижную гибочную матрицу. Из него выходят изогнутые заготовки почти как в пластилине Play-Doh®, а положение штампа определяет результирующий изгиб.

Из него выходят изогнутые заготовки почти как в пластилине Play-Doh®, а положение штампа определяет результирующий изгиб.

угол и радиус. В передней части машины подвижный штамп состоит из подшипника, в который помещаются гибочные штампы, изготовленные для труб определенного диаметра. Устройство позволяет выполнять последовательные и даже непрерывные изгибы различных степеней и направлений.

A Аналогия листового металла

В грубом смысле такая гибка труб произвольной формы относится к гибке панелей, как гибка вращающейся вытяжкой к основанию листового пресса. В нижней части используются согласованные пуансон и набор штампов для формирования определенного изгиба; При гибке с вращающейся вытяжкой в сочетании с другими инструментами используется вращающаяся матрица, предназначенная для гибки трубы до определенного радиуса. При гибке панели лист зажимается прижимными приспособлениями, а гибочное лезвие перемещается

точное количество, чтобы сформировать желаемый угол в листе. Это чем-то похоже на трубогибочный станок произвольной формы Шарпа.

Это чем-то похоже на трубогибочный станок произвольной формы Шарпа.

Технический документ, опубликованный на tubenet.org, авторами которого являются изобретатели машины — Макото Мурата из Университета электросвязи в Токио и Тадао Като из Nissin — описывает детали. Трубка подается из направляющего цилиндра через центр подвижной матрицы. Геометрия изгиба определяется положением подвижной матрицы. Серводвигатель переменного тока может непрерывно перемещать эту матрицу.

по всему изгибу, в любом направлении на вертикальной плоскости: из стороны в сторону, вверх и вниз, по диагонали и во всех направлениях между ними.

Рис. 4. Подвижная матрица гибочного станка произвольной формы определяет радиусы изгиба. Подвижная головка показана здесь спереди, где труба выходит из машины. Серводвигатель переменного тока приводит в действие движение штампа.

ЧПУ контролирует всю операцию. Вращающийся энкодер, расположенный на выходе из направляющего цилиндра, измеряет длину трубы, передает эту информацию обратно в ЧПУ, которое, в свою очередь, дает команду серводвигателю переместить подвижную матрицу в правильное положение для формирования желаемого угла изгиба, направления изгиба и радиуса изгиба. в правильном месте на трубе (см. рис. 3 и 9).0075 Рисунок 4 ).

в правильном месте на трубе (см. рис. 3 и 9).0075 Рисунок 4 ).

Низкие затраты на инструмент

Операторы меняют гибочный штамп только при изменении диаметра трубы. Если 1-дюймовый диам. за нержавеющей трубой следует алюминиевая труба с наружным диаметром 1,25 дюйма, оператор переключает гибочный штамп с 1 на 1,25 дюйма, а затем вызывает новую программу. Система Шарпа может сгибать трубы с наружным диаметром от 0,25 до 1,25 дюйма.

Техника позволяет сгибать трубу в любом направлении, если заготовка не мешает станку. По словам Крикеберга, машина обычно может сгибать любой радиус в 3 раза больше диаметра трубы, в зависимости от материала.

Он также может изгибаться в трехмерном пространстве на 360 градусов. Трубка подается в подвижную головку, которую можно настроить так, чтобы трубка сгибалась в непрерывную спираль. При изгибе на плоской плоскости (X или Y) система может изгибать трубу примерно на 270 градусов. Определение радиуса изгиба — это то, что изобретатели машин называют смещением, или расстоянием по вертикали между осевой линией трубы в направляющем цилиндре и центром

гибочная матрица. Чем больше смещение, тем острее радиус.

Чем больше смещение, тем острее радиус.

У станка нет оправки для заглушки внутренней части трубы, поэтому этот процесс не подходит для заготовок с очень тонкими стенками. Согласно Крикебергу, толщина стенки, в зависимости от материала, должна составлять от 5 до 10 процентов диаметра трубы. Таким образом, для трубы с наружным диаметром 1 дюйм потребуется стенка толщиной от 0,050 до 0,100 дюйма.

«Мы согнули трубу немного тоньше, но ненамного», — сказал он. «Вам нужно беспокоиться о складках, потому что в процессе не используется оправка».

Однородность материала имеет первостепенное значение. Результирующая степень изгиба (DOB) и радиус могут немного меняться в зависимости от характеристик материала, обычно из-за избыточного пружинения (проблема, с которой хорошо знакомы специалисты по листогибочным прессам, которые изгибают высокопрочную сталь на воздухе). Например, если некачественная партия труб имеет предел прочности при растяжении, выходящий за верхние пределы спецификации материала, в результате

изгибы могут незначительно измениться.

Программирование станка

Станок с ЧПУ работает с библиотекой параметров материала, которая калибрует станок. Чем больше заданий обрабатывает машина, тем больше становится библиотека. После того, как параметры заданы для конкретного материала и изгиба, их не нужно задавать снова.

Для калибровки машины для трубы из нержавеющей стали с наружным диаметром 1 дюйм и диаметром 0,065 дюйма. толщины стенки, оператор вставляет материал и изгибает его на различные DOB и радиусы. «Затем он измеряет эти конкретные радиусы и вводит эти числа в машину, чтобы она знала, где на самом деле получились эти изгибы», — сказал Крикеберг. Если, скажем, измерение показывает изгиб, отклонившийся назад на 5 градусов, программист

вводит эту характеристику в машину. После этой первоначальной калибровки система будет знать, что нужно согнуть такую геометрию в идентичном материале для будущих работ.

Работая на откалиброванном станке, оператор программирует деталь, вводя в ЧПУ несколько команд перехода. В своем документе на сайте tubenet.org изобретатели машины привели следующий пример программы для трубы, требующей шести изгибов:

В своем документе на сайте tubenet.org изобретатели машины привели следующий пример программы для трубы, требующей шести изгибов:

G01 L200 R40 T90 P90 F25 E25

R130 T90 P90

R40 T90 P180

R40 T90 P180 P90

R40 T90 P30

M02

G01 — начальная точка. L200 — прямой отрезок длиной 200 мм; R40 – радиус изгиба 40 мм; Т90 — угол изгиба 90 градусов; F и E показывают скорость движения штампа; P90 – направление изгиба; и M02 завершает операцию гибки.

Для этой сложной детали с шестью изгибами требуется шесть строк кода ЧПУ. Для изменения радиусов не требуются другие инструменты, только другое число в коде. Например, если техническому специалисту понадобилась эта программа для изготовления изгиба радиусом 50 мм, он изменил «R40» на «R50».

Повторное обучение дизайну труб

С момента установки системы несколько лет назад машина согнула множество деталей-прототипов, в основном для работ, которые нельзя было выполнить другим способом.