Фартук токарно винторезного станка: Фартук станка | Основные узлы токарно-винторезного станка

Содержание

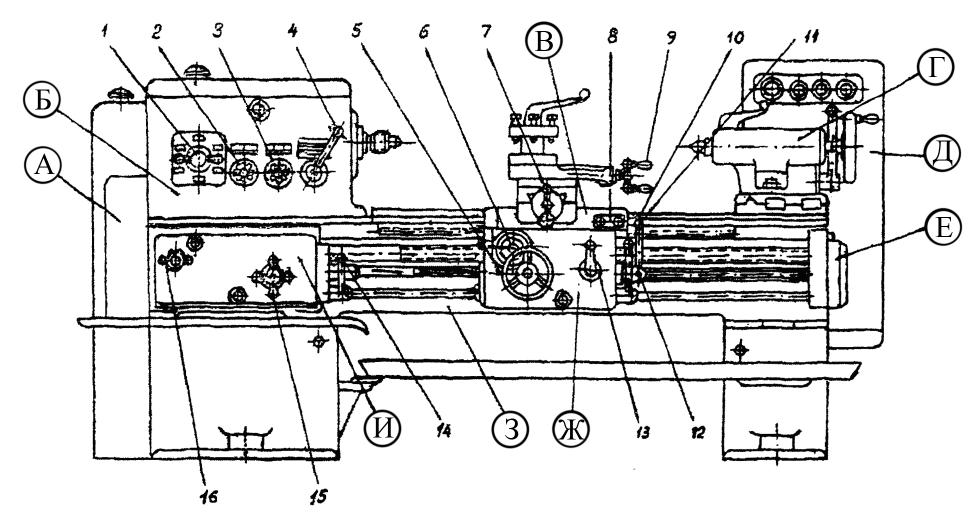

Фартук токарного станка | Основные узлы токарно-винторезного станка

Узлы токарного станка

В фартуке расположены механизмы, преобразующие вращательное движение ходового винта и ходового вала в поступательное перемещение суппорта.

Кинематическая схема фартука

На рис. 241 показана кинематическая схема фартука токарно-винторезного станка 1А62. На ходовом валу II на скользящей шпонке сидит зубчатое колесо z — 40, перемещающееся вместе с фартуком. Это зубчатое колесо при вращении вала приводит в движение зубчатые колеса z = 40 и z = 33 блока Б1 и через паразитное колесо z=38 и левое колесо z=33 блока Б2 передает вращение четырехзаходному падающему червяку. Если блок Б2 передвинут в правую сторону и его колесо z = 40 сцеплено с колесом z=40 блока Б1, будет вращаться в обратном направлении, так как паразитное колесо z=38 в зацеплении участвовать не будет.

Рис. 241. Кинематическая схема фартука токарно-винторезного станка 1А62

вращает червячное колесо z = 30, сидящее на валу VII. По шлицевой части этого вала можно перемещать зубчатое колесо z = 24, сцепляя его либо с колесом z = 50 вала VI для получения механической продольной подачи, либо с колесом 2 = 65 вала VIII для получения механической поперечной подачи.

По шлицевой части этого вала можно перемещать зубчатое колесо z = 24, сцепляя его либо с колесом z = 50 вала VI для получения механической продольной подачи, либо с колесом 2 = 65 вала VIII для получения механической поперечной подачи.

При сцеплении зубчатого колеса z = 24 с колесом z = 50 вращается также колесо 2 = 23. От него получают вращение колеса z = 69 и z= 12, сидящие на валу V. Зубчатое колесо 2= 12 катится по рейке, прикрепленной к станине, и сообщает таким образом механическую продольную подачу суппорту.

В продольном направлении суппорт можно перемещать также вручную, вращая маховичок, сидящий на конце вала IV. Этот маховичок через колеса z = 15 и z = 69 вращает вал V с реечным колесом z = 12.

Если сцепить колесо 2 = 24, сидящее на шлицевом валу VII, с колесом 2 = 65 на валу VIII начнет вращаться колесо 2 = 20 и винт IX поперечной подачи, в результате чего суппорт получит механическую поперечную подачу.

Можно осуществлять поперечную подачу суппорта также вручную, вращая рукоятку, закрепленную на конце винта IX. В этом случае предварительно выводят из зацепления колеса z = 65 и z = 24.

В этом случае предварительно выводят из зацепления колеса z = 65 и z = 24.

Чтобы включить продольную подачу при нарезании резьбы, нужно замкнуть разъемную гайку на ходовом винте I и при его вращении эта гайка вместе с фартуком будет перемещаться вдоль оси станка.

Падающий червяк

Особенность устройства фартука в станке 1А62 состоит в том, что его четырехзаходный червяк автоматически выключается, когда чрезмерно возрастает сопротивление движению суппорта, например, в момент его соприкосновения с продольным или поперечным упорами, вследствие внезапной перегрузки резца, от случайных препятствий и др. Это устройство называется падающим червяком, потому что при перегрузке червяк расцепляется (выпадает из зубьев червячного колеса) и дальнейшее перемещение суппорта прекращается.

Устройство падающего червяка показано на рис 242. Червяк 2 свободно сидит на валу 9, который при помощи шарнирной муфты 1 соединен с валом III (см. рис. 241). На конце червяка находится левая половина 3 кулачковой муфты, которая сцепляется с правой ее половиной 5 скошенными торцовыми кулачками. Правая половина муфты может перемещаться по шлицам вала 9. Пружина 7 прижимает правую половину муфты к левой половине, благодаря чему червяк 2 приводится в движение от вращающегося вала 9 и правой половины 5 муфты.

Правая половина муфты может перемещаться по шлицам вала 9. Пружина 7 прижимает правую половину муфты к левой половине, благодаря чему червяк 2 приводится в движение от вращающегося вала 9 и правой половины 5 муфты.

Рис. 242.

Когда суппорт встречает какое-либо препятствие на своем пути, нагрузка на червячное колесо 2 = 30 сильно возрастает. В соответствии с этим будет возрастать сопротивление вращению червяка 2. Когда это сопротивление выйдет за пределы допустимого, правая половина кулачковой муфты 5, продолжающая вращаться, начнет поворачиваться относительно левой половины 3. При этом она отходит вправо, сжимая пружину 7 (см. рис. 242, б). Перемещаясь вправо, муфта 5 отодвинет кронштейн 8, который при помощи планки 6 поддерживает червяк в зацеплении с червячным колесом 2 = 30 (рис. 242, а). При отодвигании кронштейна 8 вправо (рис. 242, б) червяк, не поддерживаемый больше планкой 6, под действием собственного веса падает вниз, выходит из зацепления с червячным колесом, и подача прекращается.

Для включения червяка пользуются рукояткой 4, при помощи которой поднимается кронштейн 8 вместе с ним и планка 6.

Блокировка

Для предупреждения неправильных включений,

которые могут привести к поломке станка, инструмента или ранению рабочего, в механизмах токарно-винторезных станков обычно имеются блокировочные устройства. Например, нельзя включать механизм подачи, приводимый в действие от ходового вала, и одновременно соединять на ходовом винте половины разъемной гайки, так как это может привести к поломке станка; нельзя также одновременно включать продольную и поперечную подачи суппорта.

Конструкция блокировочных устройств токарно-винторезных станков весьма разнообразна. На рис. 243 показана схема механической блокировки подач в фартуке токарно-винторезного станка 1А62. Механизм блокировки устроен следующим образом. Рукоятка А, закрепленная на винте 1 с большим шагом резьбы, служит для перемещения гайки В с вилкой Б. Эта вилка, передвигая зубчатое колесо z = 24 вдоль вала VII (см. рис. 241), сцепляет ее либо с колесом z = 50 при включении продольной подачи, либо с колесом z=65 вала VIII при включении поперечной подачи.

рис. 241), сцепляет ее либо с колесом z = 50 при включении продольной подачи, либо с колесом z=65 вала VIII при включении поперечной подачи.

При среднем положении колеса z = 24, как показано на рис. 245, ни продольная, ни поперечная подачи не включаются. В этом случае гайка В находится в таком положении, при котором выступ втулки Г свободно проходит через прорезь гайки В

и, таким образом, вал 2 можно вращать в любом направлении. Вращением вала 2 с помощью рукоятки Д производится включение и выключение разъемной гайки. При выключенной подаче от ходового вала можно, вращая рукояткой Д вал 2, включать и выключать замок разъемной гайки. При запертом замке выступ втулки Г входит в вырез гайки В и не позволяет

Рис. 243. Блокировочный механизм токарно-винторезного станка 1А62

перемещать ее ни в ту, ни в другую сторону, т. е. не включать подачу от ходового вала. При открытом замке выступ втулки Г выходит из выреза гайки В и позволяет, перемещая ее, включать подачу от ходового вала. При этом выступы сместившейся гайки В не позволяют повернуть рукоятку Д влево и замкнуть замок ходового винта.

При этом выступы сместившейся гайки В не позволяют повернуть рукоятку Д влево и замкнуть замок ходового винта.

Похожие материалы

Фартук для токарно-винторезного станка 16К20. Запчасти и ремонт.

Среди универсальных токарно-винторезных станков, произведенных в советское время, 16К20 был, пожалуй, одним из самых массовых. Удачная разработка советских станкостроителей подтверждается тем, что полвека спустя станки продолжают эксплуатироваться на многих отечественных предприятиях. Наше предприятие успешно ремонтирует легендарный станок, восстанавливая ресурсы всех его узлов, включая фартук 16К20.

Мы производим любые детали к этому ответственному узлу с использованием оригинальных технологий и придерживаясь действующих стандартов. Кроме того мы ремонтируем сложный механизм в заводских условиях, клиенту достаточно только доставить фартук к нам на предприятие.

В случае необходимости у нас можно приобрести фартук в сборе 16К20, цена которого будет приемлемой – на уровне производителя. Иногда покупка нового узла с нулевым износом бывает более рациональным вариантом восстановления станка.

Иногда покупка нового узла с нулевым износом бывает более рациональным вариантом восстановления станка.

Вал 9 оси в сборе 16К20

Вал девятой оси в сборе для фартука токарно-винторезного станка 16К20 16Б20П.061…

Фартук токарно-винторезного станка важный узел, отвечающий за одно из двух основных движений – движение подачи. Фартук обеспечивает продольное и поперечное движение режущего инструмента относительно вращающейся заготовки в ручном либо автоматическом режиме (нарезание резьб). Основными функциями узла считаются:

- преобразование вращательного момента ходового винта и вала в поступательное движение суппорта в автоматическом режиме;

- управление передвижением суппорта с режущим инструментом при металлообработке в ручном режиме.

В общей кинематической схеме станка 16К20 фартук занимает далеко не последнее место. Его сложный механизм представлен набором валов, муфт, шестерен, тесно взаимодействующих друг с другом в процессе эксплуатации.

Естественно со временем металлические части подлежат износу, что может выражаться как в появлении люфтов, снижающих качество металлообработки, так и в полном отказе работы фартука. Такое происходит при естественном износе, как следствие продолжительной эксплуатации либо под влиянием человеческого фактора. К типичным дефектам, возникающим в процессе эксплуатации станка можно отнести износы:

- маточной гайки и чугунных втулок, удерживающих вал при работе с нею;

- вала, контактирующего с рейкой и изнашивающегося по мере износа ее зубьев;

- шестерни, передающей вращательный момент на гитару фартука;

- зубьев зубчатых колес, шестерен, муфт.

Вместе с износом подшипников последние ведут к увеличениям зазоров, появлению люфтов, что в свою очередь предопределяет дальнейшее ускоренное приближение ремонта.

Это далеко не полный перечень уязвимых мест фартука станка, к таковым можно отнести механизм отбрасывателя, механизмы блокировки и регулировки нагрузок, ряд других. Неисправность этих частей фартука ведет к дорогостоящим поломкам и даже травматизму оператора.

Особого внимания заслуживает масляный насос. При его отказе, например в результате загрязнения или выхода из строя механизм фартука лишается смазки. Кроме того смазочный материал перестает поступать на направляющие каретки что неизбежно влечет за собой большие проблемы.

Чтобы провести квалифицированный ремонт ответственного узла станка, не достаточно приобрести оригинальные запчасти фартука 16К20. Для этого необходим еще и профессиональный опыт персонала, занятого ремонтом, что выполнимо только в заводских условиях. Альтернативный вариант ремонта фартука 16К20 – купить новый, по цене завода изготовителя (производителя).

Компоненты перевозки — ToolNotes

- Carriage

- Фартук

- Мощность сцепления подаваемой подачи

- Power Feed Select

- Корпляная рух

- Маховик составного упора

- Стойка для инструмента

Каретка

Каретка является основным средством управления движением режущего инструмента. Каретка состоит из двух основных компонентов: седло и фартук .

Каретка состоит из двух основных компонентов: седло и фартук .

Фартук

Фартук представляет собой конструкцию, расположенную на передней грани каретки. Фартук отвечает за получение мощности от ходового винта или подающего стержня и передачу ее на питание либо самой каретки, либо поперечного салазка.

Муфта механической подачи

Муфта механической подачи представляет собой разъединитель между стержнем подачи и передним приводом. Он используется только при подаче с использованием подающего стержня для подачи каретки (в направлении Z) или поперечного салазка (по оси X). Он не используется для операций с потоками. Для резьбы 9Используется рычаг полугайки 0035 .

Муфта механической подачи используется для подключения и отключения питания от стержня подачи.

Power Feed Select

Power Feed Select используется для управления подачей питания на каретку, поперечную подачу или ни на то, ни на другое. При заправке нити переключатель автоматической подачи должен находиться в нейтральном положении (ни то, ни другое).

Рычаг выбора механической подачи имеет три положения: подача каретки, подача с поперечными салазками и нейтраль.

Маховик каретки

Маховик каретки используется для ручного позиционирования каретки вдоль направляющих.

Маховик каретки используется для ручного позиционирования каретки вдоль направляющих.

Рычаг с полугайкой

Рычаг с полугайкой (или разрезной гайкой) используется исключительно для нарезания резьбы. Он закрывает приводную гайку ACME, состоящую из двух частей, на ходовой винт. Чтобы использовать рычаг полугайки, переключатель механической подачи должен находиться в нейтральном положении, а мощность должна подаваться на ходовой винт, а не на стержень подачи. На многих токарных станках есть блокировка для предотвращения случайного зацепления полугайки с ходовым винтом. Токарный станок, неправильно отрегулированный с помощью полугайки, может быть поврежден, поэтому никогда не используйте этот рычаг без надлежащей подготовки и осторожности.

Рычаг полугайки используется только для нарезания резьбы. Полугайка должна зацепляться только тогда, когда токарный станок правильно настроен для нарезания резьбы.

Полугайка должна зацепляться только тогда, когда токарный станок правильно настроен для нарезания резьбы.

Седло

Седло — это часть повозки, которая едет по путям. Он поддерживает поперечный суппорт, который, в свою очередь, поддерживает составную опору и резцедержатель.

Седло проходит вдоль спальных мест и поддерживает поперечное скольжение и составную опору.

Поперечный суппорт

Поперечный суппорт перемещает инструмент в радиальном направлении по отношению к заготовке. Обычно ее называют осью «X». Изменения диаметра происходят в результате движения в направлении поперечного скольжения. Большинство токарных станков имеют силовую подачу в направлении поперечного скольжения.

Маховик с поперечными салазками

Хотя механическая подача обычно доступна для поперечных салазок, часто удобно позиционировать инструмент вручную. Для этой цели предусмотрен маховик поперечного скольжения. Поворот этого маховика перемещает поперечный салазок в радиальном направлении по отношению к заготовке, что приводит к изменению диаметра.

Составная подставка

Составная подставка используется для выполнения конусных резов. Конусы — это конические элементы, которые нельзя вырезать (на ручных станках) с помощью ортогонального движения каретки и поперечного салазка. Как правило, токарные станки с ЧПУ не имеют составного упора, потому что коническое движение достижимо под управлением компьютера за счет одновременного перемещения каретки и поперечного суппорта. Большинство токарных станков не имеют подачи питания к составной опоре.

Угол компаунда регулируется путем ослабления двух или более крепежных винтов и вращения компаунда.

Составной упор позволяет выполнять коническую резку на ручных станках.

Маховик составного люнета

Составной люнет должен подаваться с помощью маховика, поскольку он обычно не имеет механической подачи.

Стойка для инструментов

Стойка для инструментов крепится к составной опоре и служит средством удержания режущих инструментов. Ручные токарные станки могут иметь различные инструментальные стойки. Быстросменный инструментальный пост, подобный показанному здесь, — это удобный способ смены инструментов. Подробнее о токарных инструментах и держателях см. здесь.

Быстросменный инструментальный пост, подобный показанному здесь, — это удобный способ смены инструментов. Подробнее о токарных инструментах и держателях см. здесь.

Каретка токарного станка 14 дюймов

Каретка токарного станка 14 дюймов

КАРЕТКА

Каретка серии 6500 состоит из шести узлов: седла, фартука,

фрикционная муфта, нарезной циферблат, составной упор в сборе и стойка инструмента.

ФАРТУК

устанавливается под передней частью седла и содержит

механизм продольной ручной подачи, механизм механической подачи и механизм полугайки.

Маховик на передней части фартука перемещает каретку в продольном направлении с помощью

шестерни и шестерня входят в зацепление со стойкой на станине.

Рычаг выбора механической подачи расположен в центре фартука и может быть расположен

в трех позициях:

Вверх для силовой продольной подачи. Вниз для поперечной подачи и по центру для нарезания резьбы.

ФРИКЦИОННАЯ МУФТА

предотвращает перегрузку механизма подачи и

включается путем поднятия рычага сцепления (расположенного под рычагом выбора режима подачи) и

отключается, нажимая его вниз. Натяжение сцепления обеспечивается пружинной шайбой и

отрегулирован на заводе для продольной подачи лафета с тягой 800 фунтов.

Тягу можно увеличить или уменьшить, затянув или ослабив внутреннюю часть двух

гайки в центре рычага сцепления, стараясь затянуть стопорную гайку

внутреннюю гайку после регулировки.

Рычаг полугайки расположен с правой стороны фартука и входит в зацепление с полугайками

с ходовым винтом для продольного перемещения при нарезании резьбы. Полугайки можно задействовать

только когда рычаг механической подачи находится в положении заправки нити, а селектор механической подачи

рычаг можно перевести из положения нарезания резьбы, только когда полугайка отсоединена.

Мощность передается от быстросменного редуктора на фартук через шлиц в

ходовой винт, когда используется механизм механической подачи. Чтобы свести к минимуму износ и тем самым сохранить их

Чтобы свести к минимуму износ и тем самым сохранить их

точность, полугайки и ходовой винт следует использовать только для нарезания резьбы.

Ежедневно наносите несколько капель машинного масла на масленку в кронштейне маховика и на

масленка на конце вала над ним.

Поддерживать уровень масла в фартуке до контрольной метки через маслобак справа

сторона фартука.

РЕГУЛЯТОР ЗАПРАВКИ РЕЗЬБЫ

расположен на правом конце седла и

указывает правильное положение, в котором следует задействовать рычаг полугайки во время нарезания резьбы

операций так, чтобы инструмент входил в одну и ту же канавку для каждого прохода. При резке

резьбы с четными номерами, полугайки могут зацепляться с любой отметкой на шкале резьбы.

При нарезании нечетной резьбы (7, 11, 13 и т. д. на дюйм) полугайки могут

задействован либо на отметке 1, либо на отметке 2. При нарезании половинной резьбы (4-1/2, 11-1/2,

д., на дюйм), полугайки должны зацепляться в одной и той же точке на циферблате для каждого разреза.

СЕДЛО

перемещается продольно по V-образному и плоскому пути и удерживается

вниз к кровати с помощью выступов, которые опираются на нижнюю сторону передней и задней направляющих. Два

передние клинья, по одному под каждым концом крыльев седла, обработаны таким образом, чтобы опираться на

с нижней стороны передней V-образной направляющей и туго затягиваются винтами с шестигранной головкой.

Задний клин регулируется с помощью двух установочных винтов Nylok. Этот гайд должен быть

установите достаточно плотно, чтобы обеспечить прочное скольжение между кареткой и станиной

Убедитесь, что давление уравновешено, чтобы избежать опрокидывания или подъема.

Войлочные щетки установлены на обоих концах седла как для передней, так и для задней направляющих.

седло фиксируется на станине стопорным винтом на правом переднем крыле седла.

Верхние плоские поверхности седла прецизионно отшлифованы для установки датчиков, индикаторов,

и т.д.

Основание составного упора перемещается по верхней части седла по схеме «ласточкин хвост», образуя

поперечный слайд. Поперечные салазки перемещаются в поперечном направлении поверх седла, направляемые

Поперечные салазки перемещаются в поперечном направлении поверх седла, направляемые

ласточкин хвост. Затвор оснащен стрелой, которая регулируется с помощью установочных винтов.

вдоль стороны слайда. После регулировки стрелы проверьте поперечный салазок на ощущение

должно быть легкое сопротивление, но не заедание. Чрезмерное сопротивление не улучшает машину

производительность.

Положение поперечных салазок регулируется с помощью винта с крестообразной резьбой и циферблата.

Воротник микрометра на циферблате градуирован в тысячных долях дюйма и может вращаться.

в любое положение, необходимое для нулевого пуска. Циферблат можно отрегулировать для устранения осевого люфта.

следует:

Ежедневно наносите несколько капель машинного масла на поверхности скольжения типа «ласточкин хвост», на

винтовая масленка, расположенная на поперечных салазках за компаундом и к масленке в циферблате

скобка.

СОСТАВНАЯ НАПРАВЛЯЮЩАЯ

крепится сверху поперечной направляющей на вертлюге.

база. На верхней поверхности выгравированы градуировки для настройки угла составного ползуна.

поперечного скольжения. Две шестигранные гайки в выемках в поворотном основании, зажимают составной суппорт.

под любым желаемым углом.

Составной суппорт перемещается по верхней части поворотного основания по направляющим типа «ласточкин хвост». это

оснащен стрелой, которая регулируется с помощью установочных винтов по бокам. После

регулируя стрелу, проверьте составной суппорт на ощущение должно быть небольшое сопротивление

но без привязки. Чрезмерное сопротивление не улучшает производительность машины.

Тест

Тест