Фото нагель по бетону: Шуруп по бетону – как пользоваться нагелем + Видео

Содержание

Шуруп по бетону ЖЦ 7,5х182

Описание

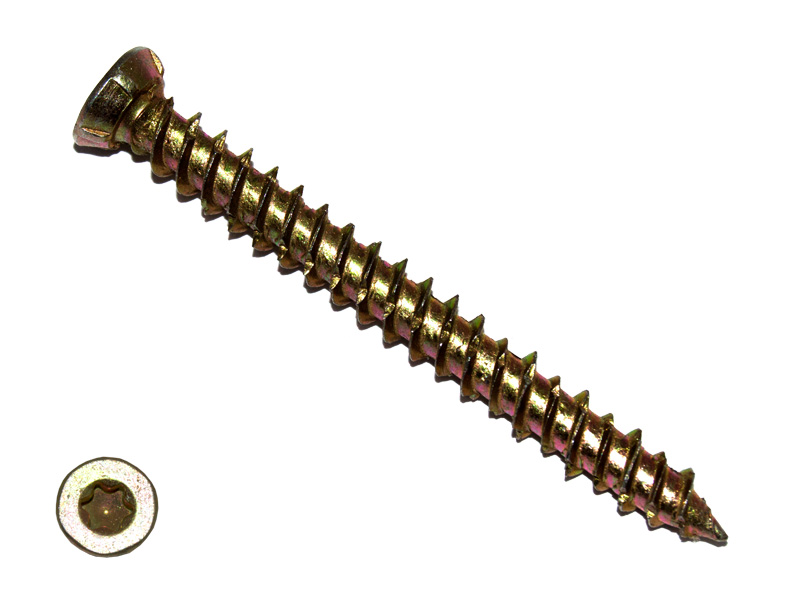

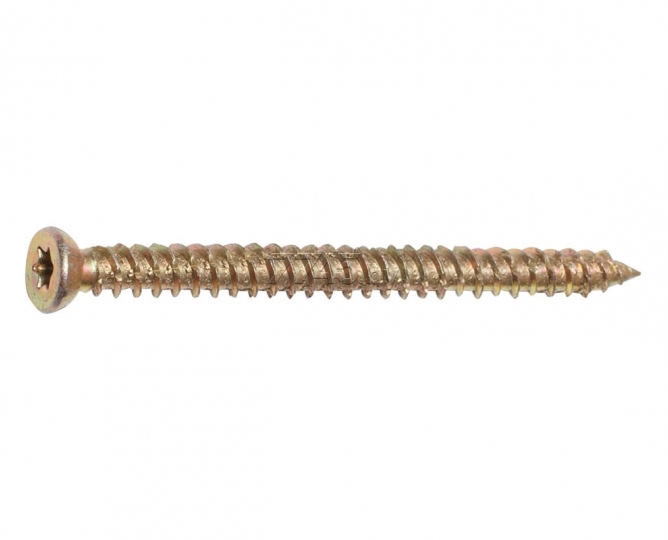

Шуруп-нагель по бетону ЖЦ 7,5*182 (мм.) предназначен для крепления раздичных конструкций к бетонному основанию. Нагель имеет переменную резьбу (высокая/низкая) и спиралевидные проточки по всей длине резьбы, которые облегчают вкручивание нагеля. Насечки на головке предотвращают самопроизвольное выкручивание. Перед вкручиванием нагеля необходимо предварительно просверлить отверстие в бетоне, при этом учитывая, что минимальное расстояние от края должно быть 50 — 60 мм.

Справочная информация

| Всего в остатке по складам: | 1381 шт. |

| Доступно к заказу в интернет магазине: | 870 шт. |

| Минимальная партия: | 1 шт. |

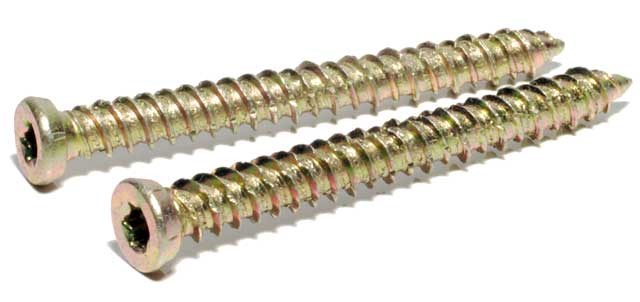

Внешний вид представлен на фото. Просим обращать Ваше внимание на то, что производитель оставляет за собой право менять внешний вид без уведомлений. Фотографии представляются производителем, если они есть в открытых источниках или мы их делаем сами.

Просим обращать Ваше внимание на то, что производитель оставляет за собой право менять внешний вид без уведомлений. Фотографии представляются производителем, если они есть в открытых источниках или мы их делаем сами.

Шуруп-нагель по бетону ЖЦ 7,5*182 (мм.) предназначен для крепления раздичных конструкций к бетонному основанию. Нагель имеет переменную резьбу (высокая/низкая) и спиралевидные проточки по всей длине резьбы, которые облегчают вкручивание нагеля. Насечки на головке предотвращают самопроизвольное выкручивание. Перед вкручиванием нагеля необходимо предварительно просверлить отверстие в бетоне, при этом учитывая, что минимальное расстояние от края должно быть 50 — 60 мм.

Характеристики

Характеристики Шуруп-нагель по бетону ЖЦ 75*182 мм приведены в таблице ниже

| Материал | сталь 1022 |

| Вид шлица | торкс 30 |

Диаметр, мм. | 7,5 мм |

| Покрытие | жёлтый цинк |

| Тип наконечника | острый |

| Форма головки | коническая с насечками |

| Измерено в Шукур в упаковке | |

| Вес, брутто | 0.031 кг |

| Длина | 0.00 см |

| Ширина | 0.00 см |

| Высота | 0.00 см |

Где купить

Наличие Шуруп-нагель по бетону ЖЦ 75*182 мм приведено в списке ниже. Обращаем внимание, что самостоятельно вы можете сами забрать товар с складов и розничных точек в нужном количестве. Отправка нами ограничена остатками основного склада.

| Магазин | Количество, шт |

|---|---|

| Основной склад Склад-магазин на Рыбинской 25Ц | 90 шт |

Склад-магазин на 1-й пр. Рождественского 3Б Рождественского 3Б | 780 шт |

| Магазин на Рыбинской 25М | 71 шт |

| Магазин с. Солянка, ул. Каспийская, д. 2А | 154 шт |

| Магазин на Рыбинской 19в | 118 шт |

| Магазин на Аксакова 7 Б | 43 шт |

| Магазин с. Карагали, ул. Зеленая д.22/4 | 99 шт |

| Магазин на Соликамской 74 | 26 шт |

| Остаток всего | 1381 |

| В резерве | 0 |

ссылка на страницу с контактами, адресами и схемой расположения магазинов

Доставка

Мы осуществляем доставку по территории РФ силами различных транспортных компаний. Особой популярностью пользуются услуги «Почты России» для доставки мелких партий. Для удобства организуем доставку транспортной компанией или службами доставки

Особой популярностью пользуются услуги «Почты России» для доставки мелких партий. Для удобства организуем доставку транспортной компанией или службами доставки

Как купить

Чтобы купить Шуруп-нагель по бетону ЖЦ 75*182 мм необходимо нажать на кнопку . Если это единственный необходимый вам товар, то можете перейти в корзину для оформления заказа или продолжить выбор товаров.

Оплата

Если вы хотите сэкономить на стоимости доставки, рекомендуем выбрать сразу несколько понравившихся или необходимых товаров в корзине и указать их количество. Мы товар весь взвешиваем в брутто. Поэтому, прямо в корзине онлайн (в режиме реального времени) вы можете рассчитать стоимость доставки до вашего почтового отделение или города. Данный расчет сохраниться в заказе если вы не будет переходить на другие страницы. В противном случае расчет нужно будет повторить. Занимает это минуту.

Оплатить можно только уже оформленный (сохраненный) заказ. Причем сразу. Но можете дождаться звонка (если указали номер телефона) оператора, который все еще раз пересчитает и зарезервирует за вами товары. Вы вместе можете изменить состав заказа.

Вы вместе можете изменить состав заказа.

Оформленный заказ будет виден в вашем личном кабинет (если вы регистрировались) и продублирован на электронную почту (если указали свою). В электронном письме заказа будет ссылка, по которой только вы можете вернуться на страницу заказа и отменить ваш заказ, в случае необходимости или переоформления состава.

Шуруп нагель по бетону: разновидности и когда используются

материалы »

Бетон имеет очень большую плотность, что отвечает требованиям к материалам для возведения стен и перекрытий. На такую стену бывает проблематично повесить полку или другую тяжелую конструкцию. Однако существуют специальные шурупы для бетонных стен и перегородок. Они подходят для разных типов конструкций и просты в использовании.

Что такое нагель по бетону

Такие шурупы чаще всего используются для крепления тяжелых конструкций — рам, косяков дверей, шкафов, полок, ограждений, радиаторов отопления и других коммуникаций. Шуруп крепко удерживается за счет неравномерной двухзаходной резьбы и насечек по всей длине. Такая форма обеспечивает надежную фиксацию даже в бетонной стене. На головке шурупа расположены насечки для раззенковки.

Шуруп крепко удерживается за счет неравномерной двухзаходной резьбы и насечек по всей длине. Такая форма обеспечивает надежную фиксацию даже в бетонной стене. На головке шурупа расположены насечки для раззенковки.

Нагель по бетону выглядит как удлиненный саморез с резьбой по центру. С одной стороны головка с шестигранным пазом, с другой стороны — острой конец. Для их изготовления используют углеродистую сталь с защитным оцинкованным или анодированным покрытием, что обеспечивает защиту от коррозии и других воздействий. Для ввинчивания используются биты TORX Т30.

Крепления могут использоваться повторно, что является большим преимуществом для временных конструкций. Их выбирают за низкую цену, устойчивость к влажности и нагрузкам и надежную фиксацию предметов независимо от материала.

Особенности выбора крепежного изделия

Основной критерий выбора нагеля по бетону — способность фиксирующего элемента выдерживать предполагаемую нагрузку. По расчетам специалистов, для малогабаритной и легкой конструкции, например книжной полки, подойдет шуруп длиной 70 мм. Чтобы закрепить в проеме оконную раму или дверь, понадобятся более длинные нагели. Так, конструкция, весящая в общей сложности около 100 кг, требует применения шурупов, длина которых не менее 150 мм.

Чтобы закрепить в проеме оконную раму или дверь, понадобятся более длинные нагели. Так, конструкция, весящая в общей сложности около 100 кг, требует применения шурупов, длина которых не менее 150 мм.

Немаловажными моментом при выборе крепежного изделия является шаг, с которым монтируют элемент в общей монтажной системе одного объекта. Расстояние между шурупами должно составлять порядка 70−100 мм. Эту дистанцию сокращают или увеличивают — в зависимости от конструкционной особенности предмета, соединяемого с бетонным основанием.

Выбирая крепеж по бетону, обязательно учитывают эксплуатационные условия. Одно дело — использовать нагель в помещении с повышенным уровнем влажности (ванная комната, санитарный узел), а другое — в комнате с сухим воздухом, поэтому особое внимание уделяют защитному покрытию крепежа.

Разновидности нагелей по бетону

Форма головки

- Потайные. Плоская шляпка, которая позволяет закручивать шуруп вглубь конструкции, не оставляя выпуклости на поверхности.

На головке имеются крестообразные шлицы. Есть насечки для раззенковки.

На головке имеются крестообразные шлицы. Есть насечки для раззенковки. - Прямоугольные. Имеют форму крюка. Может быть округлого типа.

- Шестигранные. Резьба находится внутри с крестообразной шлицей. Для этих видов используются рожковые и накидные ключи.

- Шпилька. Имеется гаечный резьбовой сгон.

Вид головки влияет на способ вкручивания нагеля в бетонную стену. Шуруп с крюком или шпилькой монтируются только с предварительно высверленным отверстием. Остальные типы допускается вкручивать непосредственно в стену.

Тип покрытия

Зачерненные

. Саморезы черного цвета с оксидированным покрытием. Применяются только для помещений с нормальной влажностью. На улице или в подвалах его не применяют.- Омедненные. Желтого цвета. Чувствительны к различным воздействиям. Используются только при работах внутри помещения.

- Оцинкованные.

Серебристого цвета. Могут использоваться внутри и снаружи. Не разрушаются и не деформируются.

Серебристого цвета. Могут использоваться внутри и снаружи. Не разрушаются и не деформируются.

Нагель используют там, где другое крепление невозможно: основание слишком хрупкое, или монтаж вызывает определенные трудности.

Достоинства и недостатки крепления при помощи деревянных нагелей

«Нагель» в переводе с немецкого – «гвоздь». Он имеет вид штыря, который произведен из деревянной основы. Этот строительный элемент бывает двух основных форм: квадратной и круглой.

При помощи нагеля вероятность смещения бруса устраняется, благодаря чему все элементы возведения постоянно удерживаются на одном уровне.

Принцип действия нагелей Источник drevo78.ru

Смотрите также: Каталог проектов домов из бруса, представленных на выставке «Малоэтажная страна».

Самое главное, чтобы данный элемент крепления имел гладкую поверхность, потому как в ином случае имеют возможность появиться щели в стене. Среди преимуществ, которые открываются при использовании нагелей при строительстве деревянных домов, отметим:

- Коррозия для них не страшна;

- Не деформируются при перемене температурного режима;

- Нагеля во время сборки конструкций не становятся помехой для усадки стен.

Такое крепление усыхает вместе со стенами, что весьма немаловажно.

Что касаемо негативных сторон таких «гвоздей» – они отсутствуют. В том случае, когда было принято решение возвести дом из бруса, выбор такого вида крепления будет самым идеальным. Есть лишь один нюанс – выполнение работ с использованием нагелей будет длиться дольше по времени и окажется более затратным, чем при помощи обычных металлических гвоздей.

Сверло под нагель: нужно ли

Перед вкручиванием крепления в стену из бетона необходимо высверлить отверстие. Для этого используют сверло диаметром 6 мм. Ширина и длина отверстия должны быть меньше, чем сам нагель на 15-20%. Если в работе используется электродрель в режиме сверления, то подойдет универсальное, либо специальное сверло по бетону.

При использовании ударной дрели или перфоратора применяют сверло, у которого имеется канавки, расположенные на цилиндрической поверхности. Для керамзитобетона, пено — или газобетона сверлить предварительное отверстие не нужно. Это делается для того, чтобы создать полное контактирование шурупа с бетоном.

Это делается для того, чтобы создать полное контактирование шурупа с бетоном.

Виды и формы

Нагели производятся с разным сечением:

- Прямоугольные.

- Квадратные.

- Круглые.

Безусловно, в большинстве случаев применяют крепления круглой формы, потому как под квадратное сечение сделать отверстие довольно затруднительно. По виду нагели делятся на: деревянные и металлические.

Формы нагелей для монтажа брусового дома Источник kamtehnopark.ru

Металл – не совсем выгодно

В том случае, если выбор был отдан металлическому варианту крепления, то он может быть произведен из арматуры или же будет полый внутри. Такой материал новичку покажется достаточно сложным в работе с ним, а помимо этого, есть вероятность навредить недешевому брусу. Именно по этим причинам и предпочитают работать с деревянным крепежом. Также металлический вид нагеля по стоимости обходится дороже, что делает его не совсем подходящим вариантом при постройке конструкций из дерева.

Дерево – лучший выбор

Готовые деревянные нагели для бруса должны быть выполнены из сырого материала, а также обязательно их нужно пропитать специальным средством, не допускающим возможности гниения.

Как закрутить нагель в бетон

- Перед монтажом конструкции необходимо рассчитать нагрузку. Сделать это довольно просто, так как диаметр у шурупов стандартный. Легкие предметы, такие как настенные полки, можно крепить на нагели длиной 72 мм. Для тяжелых и объемных предметов шуруп выбирается индивидуально.

- Перед сверлением необходимо зачистить поверхность стены. На поверхности выполняется разметка будущих креплений. Перед разметкой нужно убедиться, что она не попадает в место прохождения арматуры или проводки. Между точками креплений не должно быть более 60 сантиметров, при установке окон — шаг не больше 70 сантиметров. От края стены отступают 5-6 сантиметров.

Глубина высверленного отверстия должна быть чуть больше длины нагеля. Если отверстие недостаточно глубокое, можно использовать металлический штырь, чтобы добиться нужной глубины.

При монтаже недопустимы отклонения от оси сверления, держать дрель необходимо строго перпендикулярно стене. Отверстие очищается от пыли с помощью шомпола или строительного пылесоса.

При монтаже недопустимы отклонения от оси сверления, держать дрель необходимо строго перпендикулярно стене. Отверстие очищается от пыли с помощью шомпола или строительного пылесоса.- При отсутствии инструмента для высверливания предварительного отверстия используют просто сверло. Его забивают в стену молотком. После нескольких ударов проворачивают и забивают снова, пока не получится отверстие необходимого размера.

- При вкручивании нагеля в бетон не советуют использовать шуруповерт. Так как сам шуруп довольно хрупкий, он может не выдержать чрезмерной затяжки и нагрева, который образуется в процессе работы электроинструмента. Для монтажа используют простую отвертку. Если возникают проблемы с вкручиванием, то лучше взять молоток. При вкручивании шурупа в стену из пористого бетона, монтаж необходимо выполнять аккуратно.

Итог

Сборка бруса на нагеля из твердых пород дерева – наиболее выгодный и оптимальный выбор, когда требуется надежно соединить конструкцию строения. Такой элемент крепления способен обеспечить прочностью и долголетие возведения, а также устранить возможность появления деформаций дерева. Использование такого крепежного элемента незаменимо, ведь он дает возможность не допустить вероятности смещения венцов сруба, что может иметь место вследствие усадки в период эксплуатации. В таком случае усыхание древесины осуществляется равномерно, благодаря чему поддерживается целостность стен домов.

Такой элемент крепления способен обеспечить прочностью и долголетие возведения, а также устранить возможность появления деформаций дерева. Использование такого крепежного элемента незаменимо, ведь он дает возможность не допустить вероятности смещения венцов сруба, что может иметь место вследствие усадки в период эксплуатации. В таком случае усыхание древесины осуществляется равномерно, благодаря чему поддерживается целостность стен домов.

Оценок 0

Прочитать позже

Металлический штырь

Металлический крепеж представляет собой прут, который применяется намного реже. Этот факт остается правдивым, несмотря на долговечность и более высокую прочность таких изделий. Среди основных недостатков следует выделить высокую прочность крепления, которая исключает сдвиг древесины.

Но металлические нагели имеют множество плюсов, а именно:

- неизменность размеров;

- способность противостоять короблению верхнего слоя материала;

- облегченная установка.

Что касается первого фактора, то этого нельзя сказать о деревянных нагелях, которые при высыхании будут выходить из отверстий. Если для вас важным моментом является простота монтажа, то вы выберете металлический крепеж, так как при его установке возможно использование пружинных стяжек, что упрощает строительство. Но металл имеет высокую теплопроводность, что непременно становится причиной возникновения мостиков холода.

Древесину такой крепеж удерживает чрезвычайно жестко, тогда как разница в теплопроводности становится причиной появления конденсата в тех местах, где был осуществлен крепеж. Обычно металлические штыри обладают рифлеными поверхностями, что влечет повреждение материала. Для того чтобы добиться положительных результатов, довольно часто строители комбинируют описываемые выше крепежи.

Применение

Применение нагеля для бруса весьма ограничено. С его помощью выстраиваются деревянные здания. Именно поэтому особенности монтажа связаны с укладкой бруса или бревна. Отверстия для крепления просверливают сверху бревна насквозь, а снизу – лишь наполовину. Гнездо выполняется вертикально.

Отверстия для крепления просверливают сверху бревна насквозь, а снизу – лишь наполовину. Гнездо выполняется вертикально.

Брус должен скользить по стержню в процессе усадки. Отверстия должны быть расположены по центру. Нагель для бруса обычно устанавливается с отступом от угла в 50 см. Остальные отверстия проделываются в шахматном порядке. Минимальное расстояние между ними должно составить 150 см.

виды, характеристики, использование. Шуруп по бетону :: SYL.ru

Стилизуем фигуру с помощью модных брюк 2022: достоинства актуальных моделей

Куртка-бомбер с джоггерами и другая одежда с эффектом кожи для осенней погоды

Как сделать бархатные ногти — хит второй половины осени: трендовые дизайны

Брюки и кардиган: встречаем осенне-зимний сезон с французским шиком

Маникюр зимы 2022-2023: основные направления и главные тренды сезона

Молочно-медовая и не только: маски для живота при беременности от растяжек

Волосы любят кислое: почему так важно проверять pH шампуней

Немного яркости не навредит. Tube-seat — популярный среди модниц принт

Tube-seat — популярный среди модниц принт

Не храним вместе: как спасти урожай груш и яблок

Во время варки не солить: секреты итальянских поваров в приготовлении пасты

Автор Андрей Райтер

Твердотельные материалы формируют основу строительных ресурсов, благодаря которым сооружаются дома, инженерные конструкции и сооружения. Такие качества, как прочность, надежность и долговечность, несомненно, дают плюсы при эксплуатации объекта. Однако во время монтажных работ эти же качества становятся препятствием. Например, распространенные электротехнические операции в бетонных плитах практически невозможно выполнить без использования специальных приспособлений. И если глубокую структурную обработку можно произвести только посредством мощных пил, перфораторов и резчиков, то в точных мелкоформатных операциях поможет нагель по бетону подходящего типоразмера.

И если глубокую структурную обработку можно произвести только посредством мощных пил, перфораторов и резчиков, то в точных мелкоформатных операциях поможет нагель по бетону подходящего типоразмера.

Общие сведения о шурупе

Нагель и его специфическая конструкция выделяются на фоне остальных метизов неравномерностью резьбы. Этот технический нюанс обусловлен именно твердой структурой целевого материала, в котором стандартные шурупы подолгу не задерживаются. Но в остальном можно отметить сходства элемента с большей частью крепежей. В частности, нагель по бетону с потайной головкой TORX благодаря типовой шлице вполне подходит для стандартного использования крестовых бит.

Некоторые модели также имеют особые насечки, улучшающие сцепление с основой бетона. За счет такого конструкционного решения шуруп надежно удерживается даже в пористых блоках. Что касается применения, то крепеж используется в разных операциях, которые предусматривают соединение бетонной структуры с другими конструкционными деталями. Например, это могут быть оконные рамы, профильные компоненты, электротехнические приборы, оборудование и т. д. Сферы применения ограничиваются только размерами, которыми обладает конкретный саморез по бетону. Нагель очень важно подбирать не только под твердый бетон, но и соотносить с фиксируемой стороной.

Например, это могут быть оконные рамы, профильные компоненты, электротехнические приборы, оборудование и т. д. Сферы применения ограничиваются только размерами, которыми обладает конкретный саморез по бетону. Нагель очень важно подбирать не только под твердый бетон, но и соотносить с фиксируемой стороной.

Разновидности

Мастера классифицируют данный метиз по двум основным признакам, не считая размеров. Главным является тип головки. Существуют модели с потайными, шестигранными и прямоугольными головками. Первые имеют вышеупомянутые крестообразные или конические шлицы. Шестигранный элемент отличается внутренней резьбой и шлицей, которая предназначена для ключей – рожковых и накидных. Прямоугольные же модели имеют округленную головку, которая к тому же снабжается технической петлей. Теперь можно перейти ко второму признаку классификации, который также имеет существенное значение. На строительном рынке можно найти нагель по бетону, выполненный из разных материалов. Если быть точнее, то различаются скорее внешние технологические покрытия, выполняющие защитные функции. Выделяют оцинкованные, зачерненные и омедненные модели шурупа. Чем же они отличаются? В основном условиями применения. Так, оцинкованные модели рекомендуются к использованию и внутри помещения, и снаружи. Медный нагель боится внешних воздействий, поэтому его нежелательно применять снаружи. Зачерненные метизы наименее защищены, поэтому их следует использовать только в местах, хорошо защищенных от влаги и окисления.

Выделяют оцинкованные, зачерненные и омедненные модели шурупа. Чем же они отличаются? В основном условиями применения. Так, оцинкованные модели рекомендуются к использованию и внутри помещения, и снаружи. Медный нагель боится внешних воздействий, поэтому его нежелательно применять снаружи. Зачерненные метизы наименее защищены, поэтому их следует использовать только в местах, хорошо защищенных от влаги и окисления.

Характеристики

Размеры определяют, где и в каких технических условиях может быть использован конкретный нагель. По диаметру такие шурупы более унифицированы – в среднем этот показатель составляет 6-8 мм. Зато по длине разброс типоразмеров гораздо шире. Но в этом параметре лучше ориентироваться на размеры самого объекта фиксации. Существует два диапазона, в которых может осуществляться крепеж по длине. К первому относится шуруп по бетону, охватывающий спектр 52-72 мм. Вторая категория – это метизы, работающие при длине от 202 до 212 мм. Также стоит учитывать объем поставки метиза. Стандартной считается упаковка на 100 шт.

Стандартной считается упаковка на 100 шт.

Советы по использованию

Монтажные работы можно выполнять после того, как была произведена зачистка рабочего места и разметка точек фиксации. Далее в размеченных участках производится операция сверления. Отверстия должны иметь диаметр на 10-15% меньше, чем у подготовленного к установке шурупа. То есть заранее надо оценить и толщину сверла, который будет немного тоньше, чем нагель по бетону. Как пользоваться самим нагелем? Устанавливать его напрямую в созданные отверстия нельзя. Перед этим должна быть интегрирована будущая оболочка в виде пластикового или деревянного дюбеля. Уже в этот элемент внедряется целевой шуруп. Для вкручивания нагеля можно использовать или ручной инструмент, или электрооборудование – этот выбор зависит от навыков мастера и типоразмера крепежного элемента.

Как выбирать нагель по бетону?

Основным параметром выбора является способность элемента выдерживать предполагаемые нагрузки. По расчетам специалистов, для конструкций массой порядка 100 кг необходимо подбирать метизы длиной не меньше 150 см. Если же речь идет о предметах весом не более 10 кг, то можно ограничиться 70-миллиметровыми элементами. Но здесь важно учитывать и шаг, с которым устанавливается нагель по бетону в общей системе крепления одного объекта. Отступ между шурупами в среднем составляет 70-100 мм. Однако, эта дистанция может увеличиваться или сокращаться в зависимости от габаритов конструкции. Также в выборе нагеля следует учитывать условия применения метиза. Одно дело – эксплуатация в ванной комнате с повышенной влажностью, другое – в сухой гостиной с оптимальным сбалансированным микроклиматом. В этой части выбора следует обращаться и к оценке защитных покрытий крепежа.

Если же речь идет о предметах весом не более 10 кг, то можно ограничиться 70-миллиметровыми элементами. Но здесь важно учитывать и шаг, с которым устанавливается нагель по бетону в общей системе крепления одного объекта. Отступ между шурупами в среднем составляет 70-100 мм. Однако, эта дистанция может увеличиваться или сокращаться в зависимости от габаритов конструкции. Также в выборе нагеля следует учитывать условия применения метиза. Одно дело – эксплуатация в ванной комнате с повышенной влажностью, другое – в сухой гостиной с оптимальным сбалансированным микроклиматом. В этой части выбора следует обращаться и к оценке защитных покрытий крепежа.

Заключение

Обычные крепежные элементы и фиксаторы использовать для бетона не рекомендуется по разным причинам. Главной из них является недостаточная конструкционная цепкость. Поэтому единственно верным решением будет именно специальный шуруп по бетону в виде нагеля. Более того, в некоторых отделочных и монтажных операциях оправдывается и его применение для других основ. Среди них древесина, некоторые виды комбинированных блочных материалов и т. д. Но тут же стоит учитывать и обратные ограничения. Например, для кирпича нагель не подойдет из-за риска разрушения его плотной структуры. Подобные риски возникают как раз из-за необычной конструкции стержня и резьбы метиза.

Среди них древесина, некоторые виды комбинированных блочных материалов и т. д. Но тут же стоит учитывать и обратные ограничения. Например, для кирпича нагель не подойдет из-за риска разрушения его плотной структуры. Подобные риски возникают как раз из-за необычной конструкции стержня и резьбы метиза.

Похожие статьи

- Физкультурные диспансеры столицы — где лечат спортсменов в Москве?

- Как получить СНИЛС на ребенка в Москве? Правила оформления

- Городская поликлиника № 166 (Москва): телефон регистратуры, платные услуги, врачи, отзывы

- Роддом № 20 на Первомайской в Москве: адрес, фото, отзывы, список вещей

- Жилой комплекс «Ботанический сад» в Москве

- Ночной клуб «Крейзи Дейзи» в Москве

- Транспортный налог: учет.

Льготы по транспортному налогу (город Москва)

Льготы по транспортному налогу (город Москва)

Также читайте

Влияние расположения дюбелей на эксплуатационные характеристики гладкого бетонного покрытия с соединениями (JPCP) | Международный журнал бетонных конструкций и материалов

- Оригинальная статья

- Открытый доступ

- Опубликовано:

- Кукджу Ким 1 ,

- Санхён Чун 2 ,

- Санён Хан 2 и

- …

- Ман Тиа 2

Международный журнал бетонных конструкций и материалов

том 12 , Номер статьи: 39 (2018)

Процитировать эту статью

13 тыс.

обращений

обращений2 Цитаты

Сведения о показателях

Abstract

Полномасштабное плоское бетонное покрытие с соединениями (JPCP) с двумя различными схемами расположения дюбелей, а именно стандартным и специальным методом, было построено и оценено в реальных условиях дорожного движения и окружающей среды во Флориде. Для стандартного расположения дюбелей были установлены дюбели с шагом 304,8 мм (12 дюймов), а для специального расположения дюбелей были установлены три дюбеля с расстоянием 304,8 мм (12 дюймов) только в пределах колесных дорожек. Оценка эксплуатационных характеристик проводилась с точки зрения продольной трещины, поперечной трещины, угловой трещины, выкрашивания и эффективности передачи нагрузки (LTE). Кроме того, была разработана трехмерная (3-D) модель конечных элементов (КЭ) для оценки изменения характеристик отклика конструкции из-за различного расположения дюбелей в условиях критической нагрузки. Разработанная модель КЭ использовалась для проведения параметрического анализа с целью определения влияния различных вариантов расположения дюбелей. Результаты показали, что никаких существенных изменений в характеристиках дорожной одежды, включая напряжения и прогибы плиты, не прогнозировалось между двумя конфигурациями дюбелей, что может привести к незначительной разнице в ожидаемых характеристиках для испытанных испытательных плит, и это хорошо согласуется с результатами эксплуатации в полевых условиях. оценка. Кроме того, было указано, что базовый модуль играет важную роль в поведении штифтового соединения, а более жесткое базовое состояние может значительно улучшить характеристики штифтового соединения. Таким образом, когда базовый слой достаточно жесткий, чтобы выдерживать прогиб плиты и сопротивляться эрозии (например, слой AC), особое расположение дюбелей может обеспечить аналогичные характеристики по сравнению со стандартным расположением дюбелей, что приводит к значительной экономии затрат без какого-либо негативного воздействия на ожидаемые характеристики дорожного покрытия.

Разработанная модель КЭ использовалась для проведения параметрического анализа с целью определения влияния различных вариантов расположения дюбелей. Результаты показали, что никаких существенных изменений в характеристиках дорожной одежды, включая напряжения и прогибы плиты, не прогнозировалось между двумя конфигурациями дюбелей, что может привести к незначительной разнице в ожидаемых характеристиках для испытанных испытательных плит, и это хорошо согласуется с результатами эксплуатации в полевых условиях. оценка. Кроме того, было указано, что базовый модуль играет важную роль в поведении штифтового соединения, а более жесткое базовое состояние может значительно улучшить характеристики штифтового соединения. Таким образом, когда базовый слой достаточно жесткий, чтобы выдерживать прогиб плиты и сопротивляться эрозии (например, слой AC), особое расположение дюбелей может обеспечить аналогичные характеристики по сравнению со стандартным расположением дюбелей, что приводит к значительной экономии затрат без какого-либо негативного воздействия на ожидаемые характеристики дорожного покрытия.

Введение

Общие сведения

Штифтовые стержни обычно используются в гладких бетонных покрытиях со швами (JPCP) в качестве устройства для передачи нагрузки через стыки, особенно для покрытий с интенсивным движением. Основным преимуществом дюбелей является передача нагрузки без ограничения горизонтальных движений швов из-за температурного и влажностного расширения и сжатия в бетонных плитах. Кроме того, дюбели играют роль в поддержании вертикального и горизонтального выравнивания плит. Эффективность передачи нагрузки зависит от ряда параметров шпунтового соединения, включая модуль опоры шпонки, диаметр шпунтового стержня, длину шпонки, расстояние между шпунтовыми стержнями, ослабление шпонки, ширину раскрытия шпонки и прочность грунтового основания (Чаннакешава и др. 19).93; Гуо и др. 1993 год; Брилл и Го 2000; Ким и Хьельмстад, 2003 г.; Майтра и др. 2009).

Поскольку размещение дюбелей требует правильного позиционирования, это, как правило, требует более высоких затрат, включая увеличение времени строительства и строительных материалов (например, дюбельного штифта). Принимая во внимание весь бюджет проекта, экономия даже одного дюбеля на стык приведет к значительной экономии общих затрат. До тех пор, пока такая экономия средств не повлияет отрицательно на характеристики дорожного покрытия, такая экономия средств может помочь дорожным агентствам более эффективно использовать свои ограниченные бюджеты. В ответ Департамент транспорта Флориды (FDOT) реализовал пилотный проект по SR-5 в округе Волусия в 1988 для оценки эффективности двух различных вариантов расположения дюбелей (т. е. стандартного и специального расположения дюбелей) в реальных условиях движения и окружающей среды. Специальная конструкция дюбелей состояла из трех дюбелей, расположенных на расстоянии 304,8 мм (12 дюймов) только в пределах каждой колесной дорожки. Стандартное расположение дюбелей включало дюбели, расположенные на расстоянии 304,8 мм (12 дюймов) по всей ширине плиты. Исследования трещин, измерения разломов и измерения дефлектометра с падающим грузом (FWD) были проведены в 19 годах.

Принимая во внимание весь бюджет проекта, экономия даже одного дюбеля на стык приведет к значительной экономии общих затрат. До тех пор, пока такая экономия средств не повлияет отрицательно на характеристики дорожного покрытия, такая экономия средств может помочь дорожным агентствам более эффективно использовать свои ограниченные бюджеты. В ответ Департамент транспорта Флориды (FDOT) реализовал пилотный проект по SR-5 в округе Волусия в 1988 для оценки эффективности двух различных вариантов расположения дюбелей (т. е. стандартного и специального расположения дюбелей) в реальных условиях движения и окружающей среды. Специальная конструкция дюбелей состояла из трех дюбелей, расположенных на расстоянии 304,8 мм (12 дюймов) только в пределах каждой колесной дорожки. Стандартное расположение дюбелей включало дюбели, расположенные на расстоянии 304,8 мм (12 дюймов) по всей ширине плиты. Исследования трещин, измерения разломов и измерения дефлектометра с падающим грузом (FWD) были проведены в 19 годах. 89, 1992, 1998, 2005 и 2015. На основании проанализированных результатов оба устройства с дюбелями работали очень хорошо и прослужили дольше расчетного срока службы, составляющего 28 лет.

89, 1992, 1998, 2005 и 2015. На основании проанализированных результатов оба устройства с дюбелями работали очень хорошо и прослужили дольше расчетного срока службы, составляющего 28 лет.

Несмотря на то, что предыдущие исследования показали, что дорожное покрытие со специальным расположением дюбелей демонстрирует хорошие эксплуатационные характеристики, необходимо изучить, как уменьшенное количество дюбелей обеспечивает соответствующую передачу нагрузки на стыки с точки зрения несущей нагрузки бетона. усилие сдвига дюбеля и прогиб плиты. Кроме того, лучшее понимание механизма передачи нагрузки на дюбель может помочь улучшить конструкцию дюбеля и процедуры строительства. В этом исследовании была разработана трехмерная (3-D) конечно-элементная (КЭ) модель для моделирования передачи нагрузки на дюбель-стержень при нагрузках FWD. Рассчитанные аналитические отклонения FWD сравнивались с фактически измеренными в ходе испытаний FWD для проверки разработанной модели конечных элементов.

Цели и область применения

Проведенный здесь анализ был в первую очередь направлен на оценку характеристик дюбелей с использованием двух различных компоновок дюбелей в условиях Флориды. Подробные цели этого исследования заключаются в следующем:

Определите влияние различных вариантов расположения дюбелей на напряжения смятия в окружающем бетоне, напряжение сдвига в дюбелях и прогибы в условиях критической нагрузки.

Оцените влияние базового слоя (т. е. базового модуля) на поведение штифтового соединения для различных компоновок штифтовых стержней.

Оцените влияние различных вариантов расположения дюбелей на эксплуатационные характеристики в реальных условиях дорожного движения и окружающей среды во Флориде.

Обзор применения дюбеля

Основным механизмом передачи нагрузки дюбеля является передача напряжения сдвига, особенно для отверстий в стыках менее 6,4 мм (0,25 дюйма), а передача изгибающего момента считается незначительной (Guo et al. 1995). Как правило, общая нагрузка на срез, передаваемая дюбелями, составляет менее 50% от приложенной нагрузки на колесо. Величина передаваемой поперечной нагрузки зависит от диаметра дюбеля, длины дюбеля, расстояния между дюбелями, жесткости базового слоя и размеров плиты, включая толщину, длину и ширину (Nishizawa et al. 2001; Mackiewicz 2015). Предыдущее исследование показало, что максимальная нагрузка, передаваемая критическим дюбелем, обычно составляет от 41 до 43 процентов от приложенной нагрузки (Heinrichs et al. 19).87). Диаметр дюбеля и площадь поперечного сечения являются критическими факторами, влияющими на поведение и характеристики системы дюбель-покрытие. Пиковые напряжения смятия и прогибы в соединении можно уменьшить за счет увеличения жесткости дюбеля. Диаметр дюбеля может быть увеличен или уменьшен в зависимости от расстояния между дюбелями, свойств дюбеля, включая модуль упругости, материала (например, мягкая сталь или армированный волокном полимер) и формы дюбеля (например, круглый или некруглый дюбель).

1995). Как правило, общая нагрузка на срез, передаваемая дюбелями, составляет менее 50% от приложенной нагрузки на колесо. Величина передаваемой поперечной нагрузки зависит от диаметра дюбеля, длины дюбеля, расстояния между дюбелями, жесткости базового слоя и размеров плиты, включая толщину, длину и ширину (Nishizawa et al. 2001; Mackiewicz 2015). Предыдущее исследование показало, что максимальная нагрузка, передаваемая критическим дюбелем, обычно составляет от 41 до 43 процентов от приложенной нагрузки (Heinrichs et al. 19).87). Диаметр дюбеля и площадь поперечного сечения являются критическими факторами, влияющими на поведение и характеристики системы дюбель-покрытие. Пиковые напряжения смятия и прогибы в соединении можно уменьшить за счет увеличения жесткости дюбеля. Диаметр дюбеля может быть увеличен или уменьшен в зависимости от расстояния между дюбелями, свойств дюбеля, включая модуль упругости, материала (например, мягкая сталь или армированный волокном полимер) и формы дюбеля (например, круглый или некруглый дюбель). В таблице 1 представлены рекомендуемые диаметры дюбелей в зависимости от толщины тротуарной плитки для нескольких государственных дорожных агентств США.

В таблице 1 представлены рекомендуемые диаметры дюбелей в зависимости от толщины тротуарной плитки для нескольких государственных дорожных агентств США.

Таблица 1. Рекомендуемый диаметр дюбеля в зависимости от толщины тротуарной плитки.

Полноразмерный стол

Teller and Cashell (1959) провели повторные испытания под нагрузкой, чтобы определить требования к длине заделки дюбеля для максимальной эффективности передачи нагрузки. Результаты показали, что дюбели могут быть заделаны примерно в 8 раз больше диаметра дюбеля для дюбелей диаметром 19 мм (0,75 дюйма), в то время как для дюбелей диаметром 25 мм (1 дюйм) и 32 мм (1,25 дюйма) требуется только 6-кратный диаметр (т. е. 152 мм (6 дюймов) и 191 мм (7,5 дюйма) соответственно). На рисунках 1 и 2 показано влияние длины заделки дюбеля на эффективность передачи нагрузки и ослабление, о которых сообщают Теллер и Кэшелл (1959). В последнее время рекомендуемая общая длина дюбеля составляет 457 мм (18 дюймов) для достижения хороших характеристик шва дорожного покрытия.

Рис. 1

Передача нагрузки по сравнению с заделкой дюбелем.

Изображение в полный размер

Рис. 2

Влияние заделки и диаметра штифта на ослабление штифта после 600 000 повторений.

Изображение полного размера

Несоосность дюбеля не обязательно приводит к деформации плиты. Однако, если несколько последовательных соединений блокируются, вероятность развития деформации плиты увеличивается из-за невозможности снятия напряжения в соединениях. Большинство дорожных агентств приняли рекомендуемые Федеральным управлением автомобильных дорог (FHWA) пределы горизонтального и вертикального вращения в размере 6,4 мм (0,25 дюйма) на 304,8 мм (1 фут) длины штифта, или 2 % (FHWA, 1990 г.). Следует отметить, что нет четких доказательств того, какой уровень толерантности требуется для достижения хорошей работы сустава. В Таблице 2 показаны допуски смещения стержня дюбеля, указанные для различных состояний.

Таблица 2 Спецификация допуска на перекос стержня.

Полноразмерный стол

Когда бетонные плиты подвергаются нагрузкам, напряжения смятия и прогиба в основном зависят от расстояния между дюбелями. Уменьшение расстояния между стержнями дюбелей приводит к уменьшению опорных напряжений и прогибов. Однако если расстояние между стержнями дюбелей уменьшится до менее 203 мм (8 дюймов), в бетонной плите на поверхности стыка появится горизонтальная плоскость ослабления. Наоборот, увеличенное расстояние между стержнями дюбелей приводит к чрезмерным напряжениям смятия и прогибам в соединении. В настоящее время большинство дорожных агентств приняли требование о расстоянии 305 мм (12 дюймов), которое также зависит от толщины плиты и состояния грунтового основания.

Полномасштабная оценка производительности в полевых условиях

Описание проекта

Департамент транспорта Флориды (FDOT) реализовал пилотный проект на SR-5 в округе Волусия, штат Флорида, в 1988 г. для оценки производительности двух различных конструкций дюбелей (т. е. стандартное и специальное расположение дюбелей) в реальных условиях движения и окружающей среды. Отмечается, что в 1997 году ежедневный годовой трафик грузовиков составлял 15 910 человек. Проект состоит из трех секций с плитами толщиной 152, 178 и 203 мм (6, 7 и 8 дюймов). Каждая из этих секций состоит из шести секций длиной 152 м (500 футов). Секции шириной 152 мм (6 дюймов) включают плиты толщиной 3,7, 4,3, 4,9 мм.м (12, 14 и 16 футов) расстояние между швами. Секции 178 мм (7 дюймов) включают плиты с расстоянием между швами 4,3, 4,9 и 5,5 м (14, 16 и 18 футов). Секции 203 мм (8 дюймов) включают плиты с расстоянием между швами 4,9, 5,5 и 6,1 м (16, 18 и 20 футов).

для оценки производительности двух различных конструкций дюбелей (т. е. стандартное и специальное расположение дюбелей) в реальных условиях движения и окружающей среды. Отмечается, что в 1997 году ежедневный годовой трафик грузовиков составлял 15 910 человек. Проект состоит из трех секций с плитами толщиной 152, 178 и 203 мм (6, 7 и 8 дюймов). Каждая из этих секций состоит из шести секций длиной 152 м (500 футов). Секции шириной 152 мм (6 дюймов) включают плиты толщиной 3,7, 4,3, 4,9 мм.м (12, 14 и 16 футов) расстояние между швами. Секции 178 мм (7 дюймов) включают плиты с расстоянием между швами 4,3, 4,9 и 5,5 м (14, 16 и 18 футов). Секции 203 мм (8 дюймов) включают плиты с расстоянием между швами 4,9, 5,5 и 6,1 м (16, 18 и 20 футов).

Первые три подраздела для каждой из основных секций включают соединения со специальным расположением дюбелей, которое состоит из 3 дюбелей в каждой колесной дорожке (т. е. правой и левой колесной дорожке). Остальные три подраздела для каждой основной секции включают соединения со стандартным расположением 12 дюбелей. В случае стандартного расположения дюбелей стержни дюбелей располагаются на расстоянии 305 мм (12 дюймов) по центрам и 152 мм (6 дюймов) от края тротуара. Кроме того, контрольная секция состояла из бетонного покрытия толщиной 178 мм (7 дюймов) с расстоянием между швами 4,3 м (14 футов). Все стыки контрольных секций были забиты стандартными 12 дюбелями. На рис. 3 показаны подробные схемы разделов проекта, включая стандартные и специальные расстановки дюбелей. На рис. 4 показаны конструкции дорожного покрытия, использованные для секций проекта.

В случае стандартного расположения дюбелей стержни дюбелей располагаются на расстоянии 305 мм (12 дюймов) по центрам и 152 мм (6 дюймов) от края тротуара. Кроме того, контрольная секция состояла из бетонного покрытия толщиной 178 мм (7 дюймов) с расстоянием между швами 4,3 м (14 футов). Все стыки контрольных секций были забиты стандартными 12 дюбелями. На рис. 3 показаны подробные схемы разделов проекта, включая стандартные и специальные расстановки дюбелей. На рис. 4 показаны конструкции дорожного покрытия, использованные для секций проекта.

Рис. 3

Схематическое расположение секций проекта с различным расположением дюбелей.

Увеличенное изображение

Рис. 4

Конструкции дорожного покрытия, используемые для секций проекта.

Изображение в полный размер

Строительство

Существующая асфальтобетонная (AC) поверхность была фрезерована до средней глубины 102–114 мм (4–4,5 дюйма), а затем на отфрезерованную поверхность была нанесена однородная 25 мм (1 дюйм) ) переменного тока. Перед заливкой бетона корзины для дюбелей закреплялись на обработанном асфальтовом покрытии. Два ранее упомянутых различных расположения дюбелей были построены, как показано на рис. 5. Для укладки тротуарной плитки использовался процесс укладки с фиксированной опалубкой. Бетон выгружался из автобетоносмесителя, распределялся вручную и вибрировался. Для уплотнения и финишной отделки поверхности дорожного покрытия использовалась машина для укладки настила моста. Через четыре часа после укладки бетона все швы были вырезаны и загерметизированы низкомодульным силиконовым герметиком. Затем поверхность плиты была отверждена белым пигментным отвердителем, и было выполнено поперечное тонирование для получения текстурированной поверхности дорожного покрытия.

Перед заливкой бетона корзины для дюбелей закреплялись на обработанном асфальтовом покрытии. Два ранее упомянутых различных расположения дюбелей были построены, как показано на рис. 5. Для укладки тротуарной плитки использовался процесс укладки с фиксированной опалубкой. Бетон выгружался из автобетоносмесителя, распределялся вручную и вибрировался. Для уплотнения и финишной отделки поверхности дорожного покрытия использовалась машина для укладки настила моста. Через четыре часа после укладки бетона все швы были вырезаны и загерметизированы низкомодульным силиконовым герметиком. Затем поверхность плиты была отверждена белым пигментным отвердителем, и было выполнено поперечное тонирование для получения текстурированной поверхности дорожного покрытия.

Рис. 5

Дюбели, используемые для проектных секций.

Изображение с полным размером

Оценка характеристик дорожного покрытия

Исследование состояния дорожного покрытия было проведено для проектных секций с целью контроля характеристик с точки зрения продольных трещин, поперечных трещин, угловых трещин и выкрашивания. Кроме того, было проведено испытание FWD для определения несущей способности конструкции и оценки эффективности соединений для секций с различным расположением дюбелей. На рисунках 6a–d обобщены результаты четырех типов бедствия, проанализированные с использованием изображений дорожного покрытия, полученных многоцелевым исследовательским аппаратом (MPSV). В целом, секции дорожного покрытия со специальным расположением дюбелей продемонстрировали сравнимые характеристики со стандартным расположением дюбелей для четырех оцененных типов повреждений. Кроме того, результаты испытаний FWD, включая максимальное отклонение и эффективность передачи нагрузки (LTE), показали более высокую изменчивость, которая потенциально связана с различными факторами. Они могут включать количество дюбелей под нагрузкой, вклад дюбелей и совокупной блокировки для LTE и дифференциального отклонения и/или условия выравнивания дюбелей. Однако между секциями со стандартным расположением штифтов и специальным расположением штифтов не было выявлено существенной разницы в производительности, как показано на рис.

Кроме того, было проведено испытание FWD для определения несущей способности конструкции и оценки эффективности соединений для секций с различным расположением дюбелей. На рисунках 6a–d обобщены результаты четырех типов бедствия, проанализированные с использованием изображений дорожного покрытия, полученных многоцелевым исследовательским аппаратом (MPSV). В целом, секции дорожного покрытия со специальным расположением дюбелей продемонстрировали сравнимые характеристики со стандартным расположением дюбелей для четырех оцененных типов повреждений. Кроме того, результаты испытаний FWD, включая максимальное отклонение и эффективность передачи нагрузки (LTE), показали более высокую изменчивость, которая потенциально связана с различными факторами. Они могут включать количество дюбелей под нагрузкой, вклад дюбелей и совокупной блокировки для LTE и дифференциального отклонения и/или условия выравнивания дюбелей. Однако между секциями со стандартным расположением штифтов и специальным расположением штифтов не было выявлено существенной разницы в производительности, как показано на рис. 7.

7.

Рис. 6

Результаты обследования дорожного покрытия.

Полноразмерное изображение

Рис. 7

Сводка результатов испытаний эффективности передачи нагрузки (LTE).

Полноразмерное изображение

Анализ конечных элементов (КЭ)

Разработка модели КЭ

В этом исследовании для моделирования использовалось коммерческое программное обеспечение конечных элементов ADINA (версия 9.1.1). Трехмерная конечно-элементная (КЭ) модель жесткого покрытия была разработана для изучения механизма передачи нагрузки на дюбельные стержни. Смоделированная секция состоит из трех плит с шириной поперечного шва 6,4 мм (0,25 дюйма), поддерживаемых слоем грунтового основания толщиной 254 см (100 дюймов), как показано на рис. 8. Ширина поперечного шва была выбрана с учетом расширения и сжатие плиты. Фиксированные граничные условия применялись для слоя грунтового основания в направлении z, а симметричные граничные условия использовались в направлениях x и y.

Рис. 8

Конечно-элементное моделирование JPCP с фактическим размером дюбеля.

Изображение в натуральную величину

Для бетонной плиты не учитывались никакие ограничения, чтобы учесть возможную потерю контакта из-за разницы температур в плите путем моделирования несвязанных условий поверхности раздела между бетонной плитой и слоем земляного полотна с использованием контактных и целевых элементов. Контакт плиты со слоем земляного полотна удерживался только за счет собственного веса плиты. Модель интерфейса также способна отражать влияние трения, и в модели КЭ было принято значение коэффициента трения 1,5. Кроме того, состояние поверхности между дюбелем и окружающей плитой также было смоделировано с использованием контактной поверхности со значением коэффициента трения 0,6. Штифтовый стержень был ограничен весом плиты, а затем ему позволили скользить, когда сила, вытягивающая дюбельный стержень, была больше, чем ограниченная сила на поверхности дюбельного стержня.

На рис. 9 показано моделирование интерфейса и контактные элементы между плитой и слоем земляного полотна. Бетонная плита, слой земляного полотна и шпунтовые стержни были смоделированы набором 8-узловых шестигранных элементов с разным размером сетки. Чтобы точно отразить поведение дюбеля, была рассмотрена более мелкая сетка вокруг дюбеля и втулок. Длина наименьшего используемого элемента составляла 9,5 мм (0,375 дюйма) для дюбеля.

Рис. 9

Моделирование состояния интерфейса.

Изображение полного размера

Механические и тепловые характеристики бетонной плиты характеризуются ее модулем упругости, коэффициентом Пуассона, коэффициентом теплового расширения и плотностью. При этом слой земляного полотна и шпунтовые стержни рассматривались как линейно-упругие материалы, характеризующиеся их модулем упругости и коэффициентом Пуассона. В частности, использование более мелкой сетки для трехмерного дюбельного стержня необходимо для точного учета скольжения дюбеля, передачи усилия сдвига и напряжения смятия в бетоне. В этом исследовании была смоделирована поверхность скольжения между бетоном и дюбелями, чтобы эффективно имитировать движение дюбеля с учетом температурного эффекта.

В этом исследовании была смоделирована поверхность скольжения между бетоном и дюбелями, чтобы эффективно имитировать движение дюбеля с учетом температурного эффекта.

На рис. 10 показана сетка плиты и дюбеля, а также контурные графики напряжения смятия вокруг дюбелей. Типичный размер стержня с дюбелями и расстояние между ними учитывались при диаметре 25 мм (1 дюйм), заделке 229 мм (9 дюймов) с обеих сторон и расстоянии между дюбелями 305 мм (12 дюймов), как показано на рис. 10. Таблица 3 представляет свойства материала, используемые в модели КЭ. Различные типы нагрузки, включая собственный вес бетонной плиты, нагрузки от колес и термические нагрузки, рассматриваются для определения критических напряжений в бетоне и дюбелях. Mackiewicz (2014) обнаружил, что положительные и отрицательные перепады температур способствуют развитию вертикальных напряжений вокруг дюбелей и растягивающих напряжений в бетонной плите. Таким образом, в этом исследовании 9Нагрузка на ось 8 кН (22 тысячи фунтов), которая представляет собой максимальный допустимый предел нагрузки для нагрузки на одну ось во Флориде, использовалась в качестве приложенной нагрузки при положительном перепаде температур + 11,1 °C (+ 20 °F). Чтобы учесть наиболее тяжелые условия нагрузки, нагрузка на ось была помещена в угол плиты.

Чтобы учесть наиболее тяжелые условия нагрузки, нагрузка на ось была помещена в угол плиты.

Рис. 10

Сетка из перекрытий и дюбелей и вид контура несущего напряжения.

Полноразмерное изображение

Таблица 3. Свойства материалов, использованные в модели конечных элементов.

Полноразмерный стол

Калибровка разработанной модели конечных элементов и определение параметров модели

В этом исследовании разработанная трехмерная модель конечных элементов была проверена с использованием бассейнов отклонения FWD, полученных из полевого разреза JPCP. Были использованы впадины прогиба FWD, вызванные нагрузкой в 12 тысяч фунтов, и для устранения эффекта ослабления стержня из-за возраста дорожного покрытия для этой задачи использовались данные FWD, полученные сразу после строительства (т.е. исходное состояние). Бассейны прогиба FWD, вызванные нагрузкой 53 кН (12 тысяч фунтов), использовались для оценки характеристик передачи нагрузки на штифтовые соединения. Для аналитического отклоняющего резервуара для моделирования нагрузки FWD использовалась квадратная нагрузочная площадка размером 304,8 мм на 304,8 мм (12 дюймов на 12 дюймов) вместо круглой нагрузочной плиты диаметром 304,8 мм (12 дюймов). Этот набор тестов FWD был выполнен в дневное время, когда плита имеет тенденцию иметь положительный перепад температур и иметь полный контакт с грунтовым основанием в углу плиты. На рисунке 11 показано сравнение прогнозируемых аналитических бассейнов отклонения FWD и измеренных в ходе испытаний. Как показано на рис. 11, хорошее соответствие между измеренным и прогнозируемым бассейнами прогиба было указано в пределах разницы в 5%.

Для аналитического отклоняющего резервуара для моделирования нагрузки FWD использовалась квадратная нагрузочная площадка размером 304,8 мм на 304,8 мм (12 дюймов на 12 дюймов) вместо круглой нагрузочной плиты диаметром 304,8 мм (12 дюймов). Этот набор тестов FWD был выполнен в дневное время, когда плита имеет тенденцию иметь положительный перепад температур и иметь полный контакт с грунтовым основанием в углу плиты. На рисунке 11 показано сравнение прогнозируемых аналитических бассейнов отклонения FWD и измеренных в ходе испытаний. Как показано на рис. 11, хорошее соответствие между измеренным и прогнозируемым бассейнами прогиба было указано в пределах разницы в 5%.

Рис. 11

Соответствие отклоняющей чаши поперек штифтового соединения.

Изображение в натуральную величину

Результаты анализа КЭ

Разработанная 3-D модель КЭ использовалась для оценки влияния различных вариантов расположения штифтов на характеристики отклика конструкции JPCP. Как показано в Таблице 4, из-за различного расположения дюбелей в индуцированном прогибе и напряжениях в стыке произошли небольшие изменения. Максимальный угловой прогиб увеличился на 3,8% по сравнению со стандартным методом. Кроме того, напряжения на краю плиты и опорные напряжения на границе раздела дюбель-бетон увеличились на 4,5 и 5,0% соответственно. Однако было обнаружено, что максимальное увеличение напряжения сдвига дюбеля на критическом стержне дюбеля составляет всего 0,2%.

Как показано в Таблице 4, из-за различного расположения дюбелей в индуцированном прогибе и напряжениях в стыке произошли небольшие изменения. Максимальный угловой прогиб увеличился на 3,8% по сравнению со стандартным методом. Кроме того, напряжения на краю плиты и опорные напряжения на границе раздела дюбель-бетон увеличились на 4,5 и 5,0% соответственно. Однако было обнаружено, что максимальное увеличение напряжения сдвига дюбеля на критическом стержне дюбеля составляет всего 0,2%.

Таблица 4. Влияние различных вариантов расположения дюбелей на прогибы и напряжения.

Полноразмерная таблица

На рисунках 12a–c показаны контурные графики прогибов в бетонной плите для двух различных конфигураций дюбелей в условиях критических транспортных и экологических нагрузок. Результаты показали, что максимальное отклонение произошло в углу бетонной плиты, а площадь контура отклонения оказалась одинаковой для специального и стандартного расположения дюбелей. В частности, сходные характеристики отклика на прогиб в бетонной плите были выявлены при специальном расположении стержня с дюбелями, которое предполагало более локализованную передачу нагрузки на соседнюю плиту в пределах пути колеса. Как показано на рис. 12, поскольку только некоторое ограниченное количество дюбелей задействовано в области передачи нагрузки (т. е. дюбели, расположенные под критической областью) для обоих случаев, сходное механическое поведение было выявлено между стандартным и специальным расположением дюбелей. .

В частности, сходные характеристики отклика на прогиб в бетонной плите были выявлены при специальном расположении стержня с дюбелями, которое предполагало более локализованную передачу нагрузки на соседнюю плиту в пределах пути колеса. Как показано на рис. 12, поскольку только некоторое ограниченное количество дюбелей задействовано в области передачи нагрузки (т. е. дюбели, расположенные под критической областью) для обоих случаев, сходное механическое поведение было выявлено между стандартным и специальным расположением дюбелей. .

Рис. 12

Контуры прогибов бетонной плиты для двух различных конфигураций дюбеля.

Изображение в натуральную величину

Кроме того, жесткая основа в этом дорожном покрытии могла быть причиной минимального эффекта от различных креплений дюбелей. Поэтому, чтобы оценить влияние состояния жесткого основания, было проведено параметрическое исследование путем изменения модуля основания от 207 до 689 МПа (от 30 до 100 тысяч фунтов на кв. дюйм). На рисунке 13 показаны графики влияния модуля основания на поведение штифтового соединения. Результат указывает на то, что изменение базового модуля значительно влияет на поведение шпоночного соединения JPCP. Основываясь на результатах этого параметрического исследования, можно сделать вывод, что более жесткое основание может значительно улучшить характеристики штифтового соединения. Это еще раз подтверждает сравнительные результаты, полученные между экспериментальной оценкой поля и аналитической моделью FE.

дюйм). На рисунке 13 показаны графики влияния модуля основания на поведение штифтового соединения. Результат указывает на то, что изменение базового модуля значительно влияет на поведение шпоночного соединения JPCP. Основываясь на результатах этого параметрического исследования, можно сделать вывод, что более жесткое основание может значительно улучшить характеристики штифтового соединения. Это еще раз подтверждает сравнительные результаты, полученные между экспериментальной оценкой поля и аналитической моделью FE.

Рис. 13

Влияние модуля основания на поведение штифтового соединения.

Изображение в натуральную величину

Выводы

В этом исследовании эффективность двух различных компоновок дюбелей в реальных условиях движения и окружающей среды оценивалась с использованием результатов испытания FWD, исследования трещин и измерения разломов. Кроме того, для JCPC была разработана трехмерная конечно-элементная модель для оценки изменения характеристик реакции конструкции из-за различного расположения дюбелей в условиях критической нагрузки. Разработанная модель конечных элементов была откалибрована с использованием данных об отклонении вперед, измеренных на участке полевых испытаний. Затем модель была использована для проведения численного анализа, чтобы определить влияние различных компоновок дюбелей. Основные выводы и выводы резюмируются следующим образом:

Разработанная модель конечных элементов была откалибрована с использованием данных об отклонении вперед, измеренных на участке полевых испытаний. Затем модель была использована для проведения численного анализа, чтобы определить влияние различных компоновок дюбелей. Основные выводы и выводы резюмируются следующим образом:

На основании результатов оценки рабочих характеристик в полевых условиях не наблюдалось очевидной разницы в производительности между секциями со стандартными и специальными дюбелями. Это хорошо согласуется с результатами, полученными на основе разработанной аналитической модели КЭ.

Никаких существенных изменений в характеристиках конструкции дорожного покрытия, включая напряжения и прогибы плиты, не было выявлено между двумя оцениваемыми расположениями дюбелей. Это может привести к незначительной разнице в ожидаемых характеристиках тестируемых пластин.

Было обнаружено, что базовый модуль играет важную роль в поведении штифтового соединения, а более жесткое базовое состояние может значительно улучшить характеристики штифтового соединения.

Был сделан вывод, что когда базовый слой достаточно жесткий, чтобы поддерживать прогиб плиты и сопротивляться эрозии (например, слой AC), особое расположение дюбелей (т. по сравнению со стандартным расположением дюбелей. Это может привести к значительной экономии средств без каких-либо негативных последствий для ожидаемых характеристик дорожного покрытия.

Рекомендуются дальнейшие исследования для дальнейшей оценки долгосрочных характеристик различных компоновок дюбелей с использованием метода испытаний на динамическую усталость.

Ссылки

Brill, D.

R., & Guo, E.H. (2000). Передача нагрузки в стыках жесткого покрытия аэропорта. In Видение воздушного транспорта на 2020 год: новые проблемы и инновационные решения , стр. 13–24.

R., & Guo, E.H. (2000). Передача нагрузки в стыках жесткого покрытия аэропорта. In Видение воздушного транспорта на 2020 год: новые проблемы и инновационные решения , стр. 13–24.Чаннакешава, К., Барзегар, Ф., и Вояджис, Г. З. (1993). Нелинейный КЭ-анализ гладких бетонных покрытий со шпоночными соединениями. Journal of Transportation Engineering, 119 (5), 763–781.

Артикул

Google ученый

FHWA. (1990). Технический совет T 5040.30 Швы бетонного покрытия . Вашингтон, округ Колумбия: Федеральное управление автомобильных дорог.

Google ученый

Гуо Х., Ларсон Р. и Снайдер М. (1993). Нелинейная механистическая модель ослабления дюбелей в покрытиях PCC. Пятая международная конференция по проектированию и восстановлению бетонных покрытий .

Го, Х., Шервуд, Дж. А., и Снайдер, М. Б. (1995).

Компонентная модель дюбеля для систем передачи нагрузки в покрытиях PCC. Журнал транспортного машиностроения, 121 (3), 289–298.

Компонентная модель дюбеля для систем передачи нагрузки в покрытиях PCC. Журнал транспортного машиностроения, 121 (3), 289–298.Артикул

Google ученый

Хайнрихс К., Лю М., Дартер М., Карпентер С. и Иоаннидес А. (1987). Расчет и проектирование жесткого покрытия . Федеральное управление автомобильных дорог: Вашингтон, округ Колумбия.

Google ученый

Ким, Дж., и Хьельмстад, К. (2003). Трехмерный конечно-элементный анализ шпунтовых соединений покрытий аэропортов. Запись транспортных исследований: Журнал Совета транспортных исследований., 1853, 100–109.

Артикул

Google ученый

Мацкевич, П. (2014). Анализ термических напряжений плоскостей сочленения в бетонных покрытиях. Прикладная теплотехника, 73 (1), 1169–1176.

Артикул

Google ученый

Мацкевич, П.

(2015). Анализ напряжений в бетонном покрытии под дюбелем в зависимости от его диаметра и эффективности передачи нагрузки. Canadian Journal of Civil Engineering, 42 (11), 845–853.

(2015). Анализ напряжений в бетонном покрытии под дюбелем в зависимости от его диаметра и эффективности передачи нагрузки. Canadian Journal of Civil Engineering, 42 (11), 845–853.Артикул

Google ученый

Майтра С.Р., Редди К. и Рамачандра Л. (2009). Характеристики передачи нагрузки системы дюбелей в бетонном покрытии со швами. Journal of Transportation Engineering, 135 (11), 813–821.

Артикул

Google ученый

Нисидзава Т., Коянагава М., Такеучи Ю. и Кимура М. (2001). Исследование механического поведения дюбеля в поперечном стыке бетонного покрытия. Материалы 7-й Международной конференции по бетонным покрытиям , Орландо.

Теллер, Л. В., и Кэшелл, Х. Д. (1959). Характеристики шпунтовых соединений при повторяющихся нагрузках. Бюллетень Совета по исследованию автомобильных дорог , (217).

Ссылки на скачивание

Благодарности

Департамент транспорта Флориды выражает благодарность за финансовую поддержку, которая сделала возможным это исследование. Авторы хотели бы поблагодарить сотрудников Отдела материалов для дорожного покрытия Государственного управления материалов FDOT за их помощь в сборе данных, тестировании материалов и технических консультациях.

Информация об авторе

Авторы и организации

Кафедра военной стратегии, Военный университет объединенных сил, 215-302 Йосонгро 97gil 431, Daejeon, 34059, Южная Корея

Kukjoo Kim

Инженерная школа устойчивой инфраструктуры и окружающей среды, Университет Флориды, P.O. Box 116580, 365 Weil Hall, Gainesville, FL, 32611, USA

Sanghyun Chun, Sangyoung Han & Mang Tia

Авторы

- Kukjoo Kim

PubMed Google Scholar

- Sanghyun Chun

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar - Sangyoung Han

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar - Mang Tia

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar

Автор, ответственный за переписку

Связь с

Санхён Чун.

Права и разрешения

Открытый доступ Эта статья распространяется в соответствии с условиями международной лицензии Creative Commons Attribution 4.0 (http://creativecommons.org/licenses/by/4.0/), которая разрешает неограниченное использование, распространение, и воспроизведение на любом носителе, при условии, что вы укажете автора(ов) оригинала и источник, предоставите ссылку на лицензию Creative Commons и укажете, были ли внесены изменения.

Перепечатка и разрешения

Об этой статье

Практика строительства при модернизации дюбелей – Pavement Interactive

Введение

Ниже описывается и иллюстрируется процесс реконструкции дюбелей. Кроме того, также включены описания критических деталей для обеспечения эксплуатационных характеристик дорожного покрытия.

Как правило, процесс модернизации шпоночного стержня включает следующие этапы:

- Используя алмазные пилы, выпилите пазы для шпоночного стержня (три-четыре на колесную дорожку).

- Удалите существующий бетон в прорези для дюбеля.

- Удалите суспензию алмазного диска и другой мусор из паза шпоночного стержня.

- Заделайте существующий шов или трещину в прорези дюбеля герметиком.

- Поместите узел дюбеля (дюбель, стулья и торцевые заглушки) в паз для дюбеля по центру стыка или трещины.

- Уложите, закрепите и закрепите материал для заплат.

- Алмазная шлифовальная поверхность.

Поскольку эффективность модернизации дюбелей в значительной степени зависит от практики строительства, рекомендуется, чтобы перед началом проекта инспектор проекта рассмотрел следующее:

- Ознакомление со строительными планами, спецификациями и особыми положениями

- Рассмотреть возможность проведения подготовительного семинара, чтобы убедиться, что подрядчик и агентство понимают требования проекта

- Рассмотрите возможность привлечения опытного персонала на совещание перед началом строительства и, возможно, на рабочую площадку во время строительства.

- Плиты подходов к мосту не должны модернизироваться.

Рекомендации по модернизации дюбелей и замене панелей

На следующих рисунках показаны общие рекомендации по применению дюбелей и замене панелей.

Поперечная трещина

Рисунок 1: Поперечная трещина в средней панели (A и B более трех футов). Рисунок 2: Существующая поперечная трещина (B < трех футов).

Поперечная рабочая трещина

Рисунок 3: Рабочая поперечная трещина. Рисунок 4: Рабочая поперечная трещина.

Многотрещиноватые и осевшие плиты

Рисунок 5: Многократно растрескавшиеся (две или более) и осевшие (>1/2 дюйма) плиты.

Угловая трещина

Рис. 6: Рабочая угловая трещина. Рис. 7: Угловая трещина. Рис. 8: Продольная трещина.

Вырезание пазов под дюбель

На рис. 9 показано оборудование, которое может выпилить шесть пазов под дюбель за один проход. Это устройство очень эффективно при резке как неперекошенных, так и перекошенных поперечных швов. Это устройство также эффективно для вырезания пазов под шпонки на поперечных трещинах в зависимости от угла наклона трещины.

Это устройство также эффективно для вырезания пазов под шпонки на поперечных трещинах в зависимости от угла наклона трещины.

Рис. 9: Оборудование для резки шести пазов под дюбель на соединение.

На Рисунке 10 и Рисунке 11 показаны три прорези для дюбелей на каждое оборудование колесной дорожки. Данное оборудование эффективно для вырезания пазов под шпонки как на неперекосных, так и на перекосных стыках и поперечных трещинах.

Рис. 10: Оборудование для резки трех пазов под шпонки на колесную дорожку. | Рис. 11: Оборудование для резки трех пазов под дюбель на соединение. |

На рис. 12 показано оборудование для резки одного паза под шпоночный стержень

Рис. 12: Оборудование для резки одного паза под шпоночный стержень.

На рис. 13 показана завершенная операция распиловки поперечного соединения без перекоса.

Рис. 13: Вырежьте пазы под дюбель на поперечном стыке без перекоса.

Для косых соединений при использовании распиловочного оборудования, способного прорезать три или более пазов под шпонки на колесную дорожку или шесть пазов под шпонки на стык (за один проход), пазы под шпонки следует вырезать на достаточную длину (рисунок 14), чтобы узел дюбеля должен располагаться по центру стыка (одинаковая длина дюбеля с обеих сторон стыка).

Правильное выравнивание прорези для штифта необходимо для сведения к минимуму возможности блокировки штифта. Блокировка — это неспособность дюбеля свободно перемещаться по мере того, как плита расширяется и сжимается из-за скручивания и коробления. Если движение дюбеля ограничено, в прорези дюбеля могут возникнуть напряжения, что может привести к растрескиванию и отслаиванию материала для заделки. Напряжения также могут быть значительными, чтобы вызвать растрескивание бетонной панели.

На рис. 15 показаны пазы для дюбелей, которые не были правильно выпилены на перекошенном соединении. В этом случае пазы для дюбелей были вырезаны перпендикулярно косому соединению (что необходимо для неперекосных соединений), а не параллельно центральной линии.

Рис. 14: Прорези под дюбель на поперечном стыке с перекосом. | Рис. 15: Неправильно прорезанные пазы для дюбелей на перекошенных соединениях. |

Прорези, вырезанные глубже, чем необходимо, могут способствовать растрескиванию углов (Рисунок 16) и повреждению материала заделки, а также возможности пробивания отбойным молотком нижней части прорези дюбеля. Подрядчик/инспектор должен физически измерить (Рисунок 17) высоту узла дюбеля (включая стулья), чтобы убедиться в надлежащей глубине пропила.

Подрядчик/инспектор должен физически измерить (Рисунок 17) высоту узла дюбеля (включая стулья), чтобы убедиться в надлежащей глубине пропила.

Рис. 16: Слишком глубокий вырез и/или сколы паза для дюбеля. | Рис. 17. Проверьте глубину прорези для дюбеля. |

Ширина прорези для дюбелей также должна быть подтверждена, чтобы убедиться, что стулья для дюбелей и плита из пенопласта плотно прилегают к сторонам прорези для дюбелей. Это поможет надежно удерживать узел дюбеля в прорези дюбеля во время размещения материала для заплаты.

Прорези для дюбеля должны быть выровнены, чтобы не было (Рисунок 18) любой существующей продольной трещины. В зависимости от отклонения продольной трещины можно также исключить щели под шпонки (рис. 19).). Если продольная трещина расположена в правой колесной дорожке, не рекомендуется полностью устранять все прорези под шпонки. В этом случае лучше разместить как можно больше пазов для дюбелей, не пересекая продольную трещину.

На рис. 20–21 показаны случаи, когда прорезь для дюбеля не была размещена так, чтобы не пропустить существующую продольную трещину, что привело к выходу из строя материала для заделки. Прорези для дюбелей, размещенные над продольной трещиной, разрушатся (рис. A-20) в течение очень короткого периода времени (< 12 месяцев). Механизм разрушения, как правило, заключается в отслаивании, растрескивании и отслаивании материала для заделки бетона. Смещение прорезей для дюбелей на три-четыре дюйма предотвратит это бедствие, но при этом обеспечит требуемую передачу нагрузки. Если используется многопильный станок, пазы для дюбелей можно распиливать, но не дооснащать, любые необработанные спилы следует очистить и заделать эпоксидной смолой.

Рис. 18: Прорези для дюбеля выровнены таким образом, чтобы не попасть в существующую продольную трещину. | Рисунок 19: Прорези для шпонки левой колесной дорожки не установлены, чтобы избежать существующей продольной трещины. |

Рис. 20: Разрушение прорези под шпоночный стержень поверх существующей продольной трещины. | Рис. 21: Разрушение паза шпоночного стержня, расположенного над существующей продольной трещиной. |

Все существующие поперечные стыки и трещины должны быть дооснащены дюбелями. На рис. 22 показан нерабочий стык (узкое отверстие стыка и отличное состояние герметика стыка после эксплуатации более 20 лет без обслуживания) и поперечная трещина, функционирующая как рабочий стык. В этом случае трещина должна быть заделана дюбелем, а не стыком.

Рис. 22: Поперечная трещина работает как рабочий шов.

Удаление существующего бетона из пазов для дюбелей

Существующий бетон следует удалить из паза дюбеля с помощью отбойных молотков весом не более 30 фунтов. Отбойные молотки следует использовать под углом 45 градусов или меньше (рис. 23–рис. 25). Отбойные молотки, работающие в вертикальном положении, могут пробить дно паза дюбеля.

Рис. 23. Держите отбойный молоток под углом не более 45 градусов. | Рисунок 24: Работа с несколькими отбойными молотками. | Рис. 25. Удаление бетона из паза для дюбеля. |

Выравнивание дна паза установочного стержня (Рисунок 26) помогает обеспечить соответствие установочного стержня допускам выравнивания. Эту работу следует проводить отбойным молотком весом 15 фунтов или более легким.

Рис. 26: Нижняя часть паза выравнивающего стержня.

Отбойный брус (рис. 27 и рис. 28) можно использовать для ускорения операции по удалению бетона отбойным молотком из прорези для дюбеля.

Рис. 27: Перемычка.

На рис. 29 показано недостаточное удаление существующего бетона с нижней части паза дюбеля. Эта высокая точка может привести к перекосу в горизонтальном положении дюбеля за пределы допусков, допускаемых техническими условиями. Если этот перекос значительный, может произойти блокировка стержня дюбеля и, в конечном итоге, выход из строя материала для заплаты. Дно паза следует выровнять с помощью легкого (< 15 фунтов) отбойного молотка.

Дно паза следует выровнять с помощью легкого (< 15 фунтов) отбойного молотка.

Рис. 28: Перемычка. | Рис. 29: Бетон не полностью удален с нижней части паза. |

На рис. 30 показано недостаточное удаление существующего бетона в конце паза дюбеля. Неправильное удаление бетона может привести к тому, что дюбельный стержень будет недостаточной длины для того, чтобы ровно сидеть в пазу дюбельного стержня, и может не позволить достаточное количество материала для заплаты вокруг дюбельного стержня. Хотя в данном случае это может быть не экстремально, отслоение на конце паза дюбеля может произойти из-за трудностей с уплотнением материала для заплаты.

На рис. 31 показана ситуация, когда работа отбойного молотка привела к разрушению нижней части прорези для дюбеля. Это могло произойти из-за того, что отбойный молоток работал под углом более 45 градусов, паз для дюбеля был выпилен слишком глубоко, оставляя недостаточную глубину бетона между дном паза для дюбеля и низом бетонной плиты, который легко сломался во время процесс отбойного молотка или использование отбойных молотков весом более 30 фунтов.

Рисунок 30: Бетон недостаточно удален с конца паза дюбеля.

Удаление мусора из паза дюбельного стержня после операции отбойного молотка может быть довольно трудоемким. Использование небольшого погрузчика может помочь в операции очистки (Рис. 32–Рис. 35).

Рис. 31: Отбойный молоток пробивает дно прорези для дюбеля. | Рисунок 32: Мусор от отбойного молотка. | Рис. 33: Мусор вывозится грузовиком. |

Рисунок 34: Удаление мусора. | Рисунок 35: Удаление мусора. |

Очистка прорезей под шпонку

После завершения распила и удаления бетона в прорези под шпонку остается мусор и шлам пилы (Рис. 36). Этот материал необходимо удалить перед установкой узла дюбеля. Недостаточная очистка паза дюбельного стержня будет препятствовать прилипанию материала для ремонта к существующему бетону, что приведет к нарушению сцепления между материалом для ремонта и существующим бетоном.

Все открытые поверхности и трещины в канавке шпонки должны быть подвергнуты пескоструйной очистке (рис. 37 и рис. 38) и очищены до голого бетона, чтобы удалить шлам алмазной пилы или другой мусор. Прорезь для штифта считается чистой, когда весь мусор и стоячая вода удалены со стенок и дна прорези для штифта. Сторона прорези для дюбеля считается чистой, если протирание сторон прорези для дюбеля чистым полотенцем или рукой не оставляет следов.

Сжатый воздух (рис. 40 и рис. 41) также можно использовать для удаления мусора, воды и шлама с боковых сторон и нижней части прорезей штифта.

Рис. 36: Остатки пилы на стенках паза. | Рис. 37: Очистка паза шпонки дробеструйной очисткой. | Рис. 38: Прорезь для дюбеля после дробеструйной обработки. |

Рисунок 39: Очистка проезжей части от мусора после дробеструйной очистки. | Рис. 40. Удаление воды и другого мусора сжатым воздухом. | Рис. 41. Очистка пазов шпоночного стержня сжатым воздухом. |

На рис. 42 показан правильно очищенный паз шпоночного стержня.

Рис. 42: Очищенный паз для штифта.

Удаление мусора и остатков шлама может быть затруднено, если в прорези стержня присутствует вода. Если присутствует вода (Рисунок 43), остатки шлама перераспределяются на дно или по бокам пазов шпонки с помощью пескоструйной обработки или сжатого воздуха. Для достижения желаемой чистоты может потребоваться более одной попытки очистки паза шпоночного стержня.

Рис. 43: Вода должна быть удалена перед размещением материала для заплат.