Фрезер копир своими руками видео: Копировально-фрезерный станок – оптимизируем работу самостоятельно + Видео

Содержание

Фрезерный станок по дереву своими руками: размеры, чертежи

При организации небольшой мастерской по изготовлению мебели желательно создать фрезерный станок по дереву своими руками. Это устройство может выполнять самые разные работы по обработке древесины.

Конструкций самодельных фрезеров много, необходимо определиться с необходимой схемой фрезерования, исходя из предполагаемых задач.

- Типы фрезерных станков для мебельного производства

- Разработка конструкции

- Этапы создания своими руками

- Проектирование

- Изготовление уникальных деталей

- Сборка и запуск в эксплуатацию

- Изготовление одношпиндельного фрезерного станка

- Пошаговая инструкция

- Разработка конструкции копировального фрезерного станка

- Основы копирования

- Конструкция пантографа

Типы фрезерных станков для мебельного производства

В деревообрабатывающих цехах фрезерованием обрабатывают детали разной формы. Сложные профили получают с помощью фасонных фрез. Ведут прямолинейную и криволинейную обработку. Самыми популярными являются:

Сложные профили получают с помощью фасонных фрез. Ведут прямолинейную и криволинейную обработку. Самыми популярными являются:

- Одношпиндельные станки стандартного типа – в них используется вертикальный шпиндель, на который крепится фреза определенного вида.

- Горизонтальные одношпиндельные станки – в этих конструкциях в горизонтально ориентированный шпиндель устанавливается патрон с фрезами. На подобных устройствах фрезеруют пазы для установки замков, площадки для монтажа петель и иные полости.

- Наклонные шпиндельные головки используют при соединениях на ус.

- Перемещаемые фрезерные шпиндели применяют в присадочных станках для профилирования пазов типа «ласточкин хвост» (в дальнейшем детали соединяют с помощью шпонок Хоффмана).

- Копировальное фрезерное оборудование позволяет изготавливать детали сложной формы. Конструктивно подобные устройства выполняют по разным схемам. С их помощью по одной модели изготавливают сотни копий за смену.

- Четырехстороннее фрезерное оборудование обрабатывает длинномерные заготовки, которые в дальнейшем используются для настилки пола, отделки внутренних или наружных стен.

- Фрезерные станки с ЧПУ могут выполнять изготовление изделий сложной формы. Например, из комлевой части дерева подобные устройства могут вырезать деревянные статуи (часто используют для украшения лестниц, изготовления барельефов, ажурной резьбы и иных весьма дорогих изделиях).

Разработка конструкции

Перед началом изготовления следует определиться с типом самого станка, который необходим для конкретного мастера. У каждого могут быть свои предпочтения. Возможно, что для работы можно обойтись обычным ручным фрезером. Разные фирмы выпускают разнообразный электрический инструмент.

Он оснащен необходимыми приспособлениями и специальными шкалами. С их помощью умелый специалист может изготавливать самые разные типы деталей.

Для пользователей электрических ручных фрезеров выпускают наборы фрез. Достаточно подобрать необходимый инструмент, чтобы наладить производство оригинальных и однотипных деталей.

Важно! Довольно часто при изготовлении стационарного оборудования за основу используют ручной фрезер. Сравнительно недорогое изделие нетрудно приспособить в соответствующих оправках и направляющих.

Сравнительно недорогое изделие нетрудно приспособить в соответствующих оправках и направляющих.

Этапы создания своими руками

Проектирование

Чтобы сделать фрезерный станок по дереву, нужно представить его использование в своем цеху. Любая работа начинается с проработки конструкции. Прорабатываются эскизы, разрабатываются рабочие чертежи сборочных узлов и отдельных деталей.

Для современных конструкторов предлагаются десятки инженерных программ трехмерного моделирования, которые помогают представить будущее изделие в виде твердотельного изделия. Сразу ведется проектирование целых узлов станка.

Здесь вносятся готовые детали, которые можно приобрести в торговой сети, а также элементы собственного изготовления. Их предстоит изготовить на имеющемся оборудовании или заказать у специалистов, имеющих необходимую оснастку.

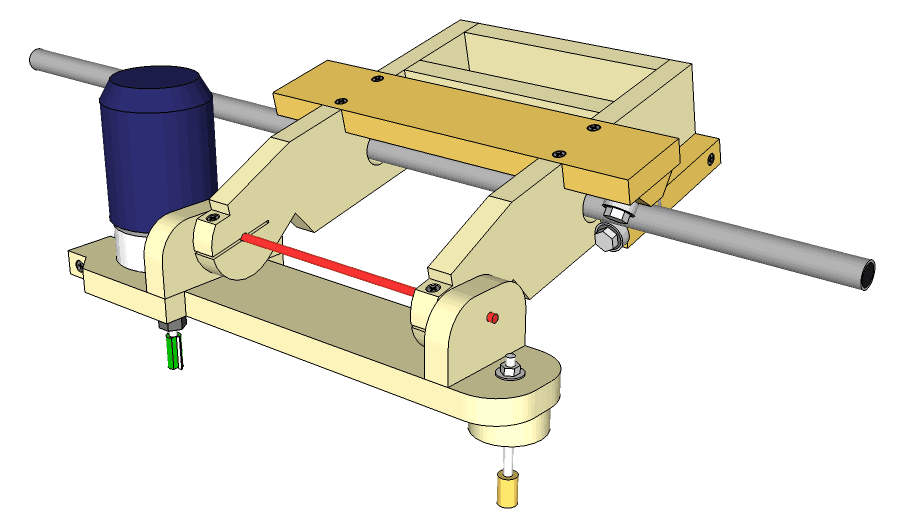

Трехмерная модель тумбы фрезерного станка:

- Боковая стенка.

- Опорный ролик.

- Опорная поверхность.

- Внутренние стенки тумбы.

- Задняя стенка.

3D-модель на экране монитора можно заставить «работать», чтобы проверить работоспособность будущего технологического оборудования на стадии проектирования. При необходимости нетрудно внести необходимые коррективы. Электронная модель может претерпеть разные изменения, помогающие достигать оптимальные соотношения между размерами и иными геометрическими параметрами. На этой стадии отрабатывается принцип работы фрезерного станка, подбирается будущий инструмент для производственных процессов.

Трехмерная модель столешницы фрезерного станка:

- Боковая планка (необходима для закрепления к тумбе).

- Передняя стенка (царга).

- Отверстия для установки.

- Стенка для упора.

- Саморезы для сборки элементов.

- Косынка (усиление для перпендикулярных поверхностей).

- Опорная поверхность.

Изготовление уникальных деталей

Следующим этапом является изготовление деталей устройства, а также приобретение комплектующих (всем известно, что не стоит изобретать те заготовки, которые проще купить).

Монтировать оборудование необходимо на прочных опорах, поэтому сначала изготавливается сам стол. На нем в дальнейшем будет размещен самодельный фрезерный станок. Выбор у изготовителя большой. Используются:

- Деревянная конструкция, из брусков выпиливаются заготовки, а потом собирается стол. Применяют клеевое соединение, дополнительно крепят с помощью саморезов. Они фиксируют детали относительно друг друга. После полимеризации клея дополнительно усиливают соединения.

- Многие предпочитают сварные пространственные конструкции. В них используют профильные прямоугольные или квадратные трубы. Масса изделия небольшая, прочность высокая. К металлу несложно закреплять отдельные фрагменты станка, достаточно просверлить стенки труб в нужном месте и установить резьбовые шпонки.

- Некоторые мастера предпочитают полностью сборно-разборную конструкцию. Преимущество в том, что при необходимости всегда можно дополнить устройство какими-либо опциями.

Сборка и запуск в эксплуатацию

Самый ответственный этап – это сборка фрезерного станка. Здесь возможны варианты, когда все получилось. Сразу возможен запуск в производственные цепочки. В технологических картах вносят операции, которые выполняются на подобном оборудовании. Подбирается инструмент, и описываются особенности выполнения с его помощью определенных видов работ.

Здесь возможны варианты, когда все получилось. Сразу возможен запуск в производственные цепочки. В технологических картах вносят операции, которые выполняются на подобном оборудовании. Подбирается инструмент, и описываются особенности выполнения с его помощью определенных видов работ.

Бывает, что на каком-то этапе допущена ошибка. Тогда придется вносить необходимые коррективы. Важно, довести работу до логического конца.

Чтобы любой пользователь в будущем мог выполнять работу, составляется инструкция по эксплуатации. В ней указывается последовательность включения, безопасной работы и выключения. Обязательный пункт – это меры безопасной работы. Каждый, кто приступает к работе (при работе по найму) подписывает в журнале по охране труда, что прошел подробный инструктаж по технике безопасности на рабочем месте.

Изготовление одношпиндельного фрезерного станка

Необходим горизонтальный стол. Для изготовления подходят литые из чугуна плиты (самый лучший вариант), листы ДСП (ламинированные), МДФ или фанера. На нем устанавливают направляющие линейки.

На нем устанавливают направляющие линейки.

Между линейками монтируется шпиндель. На нем размещают фрезы. Направляющие можно смещать относительно инструмента. Именно так регулируется глубина обработки.

При установке шпинделя монтируют дополнительные подшипники. Необходимость усиления узла объясняется довольно просто: необходима достаточная прочность, чтобы не возникали неконтролируемые перемещения.

Внимание! Оптимальным вариантом будет использование ручного электрического фрезера. У него имеются электродвигатель, цанговый патрон, точки крепления. Легко включать, выключать, регулировать вылет по высоте. Замена инструмента – это дело нескольких секунд.

Если необходима глубокая обработка (более 20…30 мм), то используют мощные двигатели (более 2 кВт). На валу устанавливают план-шайбу. С ней крепят патрон или шпиндель под фрезу.

При выборе мотора предпочтение отдают высокоскоростным (высокооборотистым двигателям). Чем выше частота вращения вала, тем лучше качество обработанной поверхности.

Важным элементом для деревообрабатывающего оборудование будет система пылеудаления. При работе образуются опилки, стружка и довольно много пыли. Поэтому в крупных цехах создают аспирационные системы.

В небольших производствах ограничиваются применением пылесосов. Они включаются одновременно с подключением основного электродвигателя. Пыль удаляется из зоны резания и накапливается в специальных мешках. По мере наполнения от отходов обработки избавляются.

Пошаговая инструкция

Работа начинается с изготовления элементов стола. Их изготавливают из ламинированного ДСП. Для большей жесткости необходимо столешницу делать двухслойной. Тогда общая толщина составит 32 мм.

Выпиливание выполняется на раскроечном циркулярном станке. Детали выпиливаются без припусков на последующую обработку. Кромки оклеиваются меламиновой кромочной пленкой.

Чтобы в дальнейшем проще производить монтаж элементов станка, выпиливается прямоугольное отверстие. В нем устанавливается опорная плоскость. К ней крепится фрезер.

К ней крепится фрезер.

Под рабочую часть фрезера высверливается отверстие. Сквозь него будет производиться монтаж инструмента. Для фиксации внутри вставки сверлятся отверстия. Головки болтов будут утоплены внутри отверстий большего диаметра.

На рабочем столе выполняется разметка под установку вспомогательных элементов: направляющих пластин и передвижных упоров. Здесь же продумывается вопрос об монтаже системы отсоса отходов деревообработки.

В направляющих фрезеруются специальные пазы. При работе можно изменять положение направляющих в зависимости от типа используемых фрез. По необходимости их можно раздвинуть, увеличив расстояние между опорами.

Сами направляющие могут перемещаться вперед и назад. Тем самым меняется глубина обработки. Ее выставляют в зависимости от используемых фрез и требований конструктора изделий из древесины.

Готовый агрегат для фрезерования пазов разного типа удобен в работе. Наличие реверса позволит использовать фрезы разных типов.

Одношпиндельный станок получил наибольшее распространение в деревообрабатывающих цехах. При необходимости направляющие снимаются. Используются фрезы, оснащенные специальными подшипниками. С подобным инструментом производится обработка изделий со всех сторон.

Видео: самодельный фрезерный станок.

Разработка конструкции копировального фрезерного станка

Основы копирования

Копировальный фрезерный станок в своей основе использует элемент пантографа. Этот прибор позволяет по одной поверхности вести копир. С другой стороны устанавливается исполнительный инструмент. В чертежных приспособлениях используют карандаш (ручку). В станках на втором крыле пантографа устанавливают инструмент.

Конструкция пантографа

В основе конструкции используется параллелограмм. Эта геометрическая фигура позволяет проводить параллельные линии или эквидистантные кривые. Одно плечо фиксируется жестко, относительно него производится копирование.

Одно плечо фиксируется жестко, относительно него производится копирование.

Копир ведут по линиям оригинала. Расположенный на свободном плече карандаш повторяет все перемещения. Остается копия следа на другом листе.

При необходимости изменения масштаба у пантографа предусмотрены несколько дополнительных отверстий. Шарниры устанавливают в другую группу отверстий, в результате изменяется масштаб изображения. На простых пантографах можно увеличить или уменьшить отображение в несколько раз.

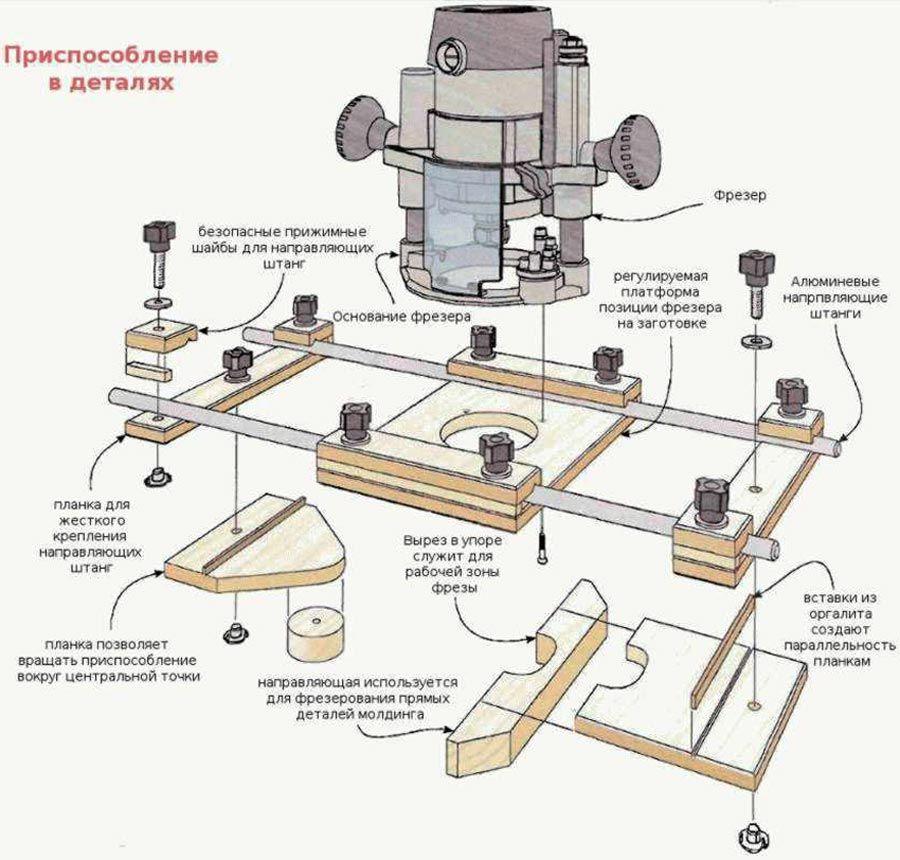

Схема копировального фрезера:

- Щуп копира.

- Фрезерующая головка.

- Механизм уравновешивания масс.

- Ограничитель поперечного перемещения копира.

- Механизм ограничения поворота.

- Фиксатор оригинала и копируемого изделия.

В трехмерном копировании необходимо использовать ось, относительно которой будет производиться перемещение элементов станка. На рамке располагаются щуп и фрезерная головка. Вся рамка перемещается по оси. Имеются ограничения в поперечном перемещении. Угол подъема и опускания рамки тоже имеет определенные ограничения.

Имеются ограничения в поперечном перемещении. Угол подъема и опускания рамки тоже имеет определенные ограничения.

Образец (оригинал) и обрабатываемая деталь устанавливаются на столе. Их фиксируют жестко, чтобы при копировании полностью повторять форму оригинала.

Внимание! В особых случаях предусматривается многократная переустановка образца и детали.

Более сложные изделия методом фрезерования выполняются на оборудовании с числовым программным управлением. В них управление перемещением фрезерной головки определяется исполнительными устройствами.

Republished by Blog Post Promoter

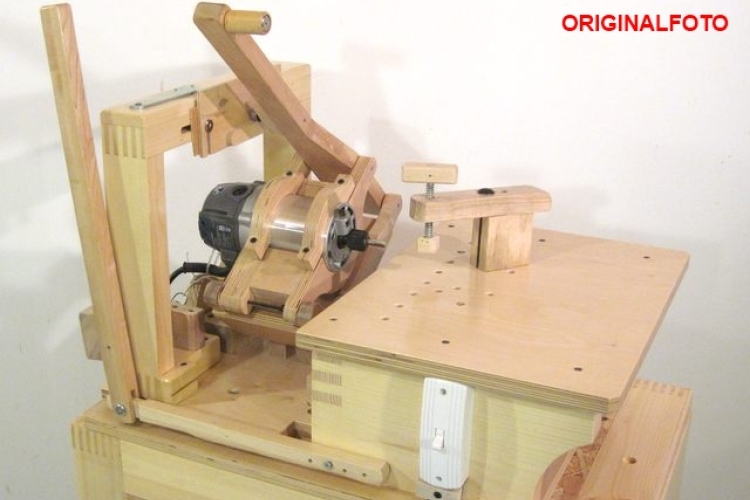

Токарный станок по дереву с копиром: конструктивные особенности

Токарные станки – специальное оборудование, которое применяется для обработки различных деталей из дерева. Именно на них производятся мебельные ножки, балясины, дверные ручки. Токарные станки по дереву с копиром служат для создания серии одинаковых изделий посредством резания.

Классификация токарных станков с копиром

Станки нашли широкое применение в деревообрабатывающей промышленности. Важными аспектами классификации являются технологичность процессов и конструктивные особенности. Представлено много разных моделей, разделить которые можно на четыре категории:

Важными аспектами классификации являются технологичность процессов и конструктивные особенности. Представлено много разных моделей, разделить которые можно на четыре категории:

- Классические. В виде режущего инструмента используется резец. Станки не рассчитаны для крупного серийного производства.

- Копировальные. Работают по шаблонам, которые облегчают задачу при создании однотипных вариантов. В мелкосерийном производстве востребованы модели с ручным типом управления.

- Фрезеровальные. Получили востребованность в изготовлении объемных и плоских заготовок.

- С ЧПУ. Агрегаты с числовым программным управлением требуются в массовом режиме при поставке дорогостоящих моделей.

Копировальные токарные станки по дереву оснащены улучшенными характеристиками, поэтому востребованы для применения в мастерских.

Классическая конструкция станка

Станки оборудованы усложненной системой конструкций. К ним относятся модели с ЧПУ, осуществляющие работу в автоматизированном режиме. Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

- Главным элементом выступает станина из металла, отдельные детали соединяют посредством сварки. Станина имеет разную высоту, поэтому при создании самодельного станка выбирается именно этот параметр.

- Передняя, задняя бабка нужны для хранения коробки, привода и электромотора. Задняя фиксирует заготовку, чтобы получить габаритные по длине детали.

- Электрический мотор и привод вращают заготовку.

- Упор для инструмента нужен для наиболее качественной работы. Место реза защищено для исключения возможности получить травмы.

- Ведущий, ведомый центры крепят деталь.

Самодельный токарный станок-копир по дереву дает возможность осуществлять качественную резку заготовок не хуже производственных моделей.

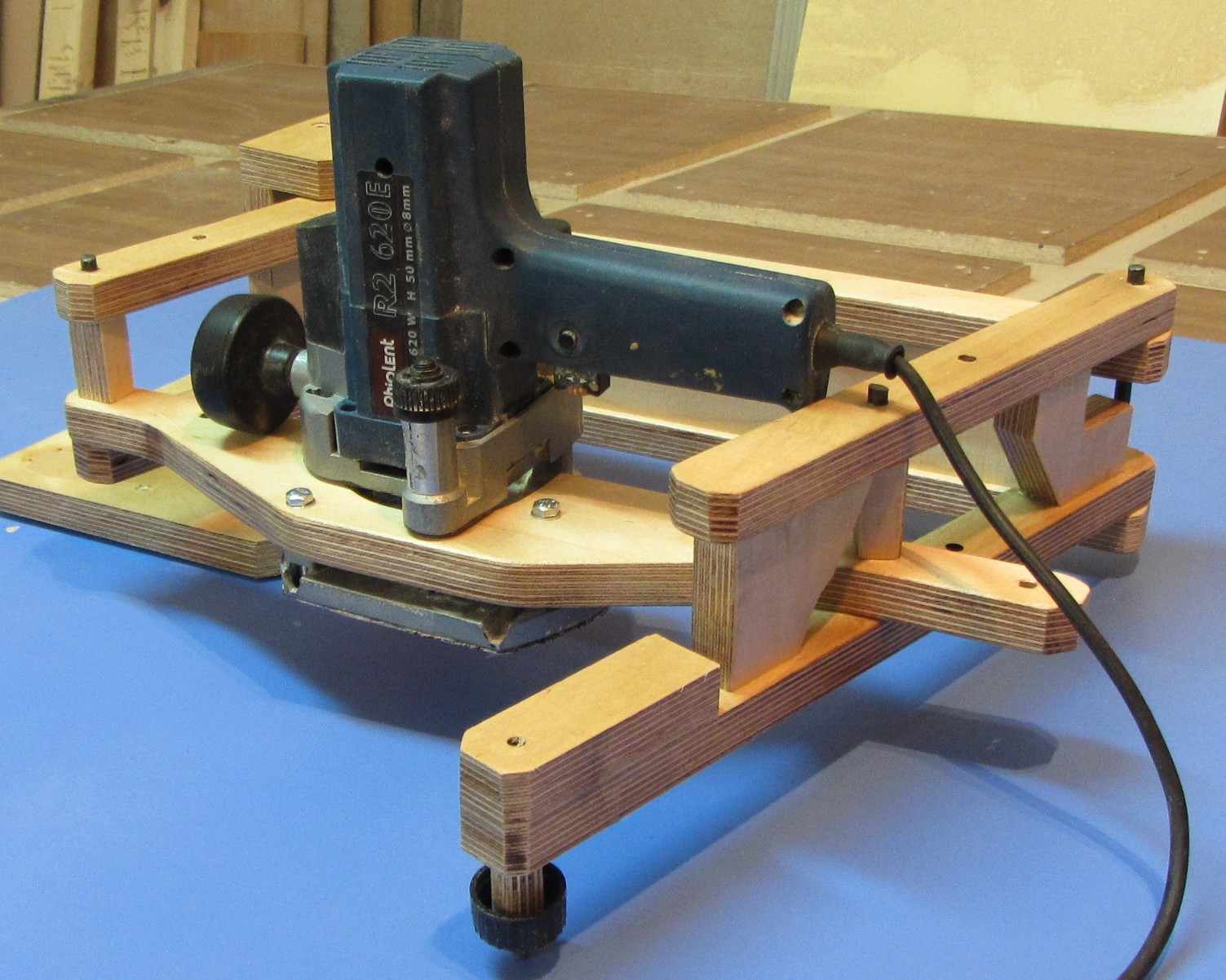

Самодельный токарно-копировальный станок по дереву своими руками

Промышленные типы копиров обойдутся недешево, поэтому мастера выбирают возможность сконструировать самодельный станок. Он требует небольших затрат средств и сил.

Он требует небольших затрат средств и сил.

Эксплуатационные возможности в целом зависят от характеристик копировального оборудования. Главная задача устройства, созданного своими руками, заключается в создании деталей по шаблону без дополнительных энергозатрат.

Необходимые инструменты

Инструментов потребуется не много, все они представлены в открытом доступе и имеются у каждого мастера:

- Ручной фрезер.

- Фреза ставится на опору, которую можно сделать из фанеры толщиной 12 мм. Для улучшения показателей используется металл. Габариты площадки около 50х20 см.

- Болты.

- Упорные бруски.

- Труба в диаметре 25 мм позволит задать направление перемещения опорной площадке.

Основополагающим режущим инструментом при конструировании токарного аппарата с копиром считается ручная фреза. Несмотря на то, что копир сделан из фанеры, он способен создавать множество копий.

Элементы конструкции

Самая простая и доступная модель агрегата делается из стандартной дрели. Основные запчасти оборудования:

- Станина.

- Передняя, задняя бабка.

- Электрический двигатель.

- Ведущий, ведомый центр.

- Упор для оснастки.

На станине располагаются все комплектующие обработки. Бывает деревянной или металлической. Передняя бабка ставится на платформе, к ней зафиксируется деталь. Впереди предусмотрено устройство, которое контролирует вращение от двигателя на ведущий вал к детали.

Задняя стойка движется по оси направления, она служит для удержания края профиля. Между бабками предусмотрен упор для оснастки. Изделия обязательно находятся на одной плоскости.

Этапы изготовления

Если нужно токарный аппарат превратить в копировальный, то потребуется дополнительное приспособление – копир. Этапы сборки станка:

- Следует придумать или скачать чертеж, по нему в дальнейшем станет осуществляться сборка.

Обычно это схема стандартного устройства, которое подстраивается под копир.

Обычно это схема стандартного устройства, которое подстраивается под копир. - Процесс начинается со станины, для нее требуются уголки и металлические листы. Соединяются они посредством сварки. Должна отвечать требованиям надежности и устойчивости к вибрациям.

- Для максимальной функциональности оборудования устанавливается электромотор, рассчитанный на 200-250 Вт, набирающий около 1500 об/мин. Для обработки крупногабаритных профилей рекомендуется выбирать мотор большей мощности.

- На валу закрепляется планшайба. Она оснащена острыми торцами, обеспечивающими передачу силы вращения.

Особое внимание уделяется изготовлению копира. Он выступает главным отличием токарного станка от копировального.

Как сделать копир для токарного станка?

Копир незаменим при производстве одинаковых деталей. Благодаря ему увеличивается производительность. Из аспектов планировки копира выделяют некоторые моменты:

- Основным узлом является лишний в мастерской ручной фрезер.

- Для его установки требуется поверхность из фанеры.

- Делаются отверстия и ставятся бруски для крепления.

- Крепятся бруски саморезами, которые надежно фиксируют устройства.

- Для резания заготовки, площадка должна с легкостью двигаться по станине.

- При создании копира обязательно наличие уровня, потому что любое отклонение приводит к погрешности.

- Брусок ставится горизонтально. На него – шаблон. Брус фиксируется саморезами.

- Конструкция должна быть создана так, чтобы при желании можно было откинуть копир и эксплуатировать прибор в качестве стандартного оборудования.

Шаблон делают из фанеры и прикручивают к передней части бруса. Верхняя платформа проверяется на совпадение с осью на шаблоне.

Установка элементов конструкции

Для того, чтобы копировальный станок осуществлял максимально эффективную работу, а процедура была качественной, исключается спешка. Изучив чертеж, необходимо придерживаться указанных параметров.

Изучив чертеж, необходимо придерживаться указанных параметров.

Рекомендуется обратить внимание на несколько советов:

- Ось для движения инструмента устанавливается параллельно оси заготовки.

- Совпадение линий трубы и оборудования является важным плюсом.

- Важно, чтобы фрезер был един нижним краем с осью оборудования. Это может меняться ввиду уровня установки копира.

- Направляющую трубу лучше фиксировать деревянными досочками через глухие отверстия.

- Бруски несущей поверхности должны легко двигаться и скользить. Если они будут шататься, то конструкцию придется делать заново.

Некоторых мастеров волнует момент, когда предусматриваются высокие требования относительно скольжения. Сконструировать станок с отличными опциями просто, достаточно выбрать ровную трубу с гладкими стенками.

Горизонтальные бруски

Установка горизонтальных брусков – значимый аспект при изготовлении токарного станка с копиром.

- Брус совмещается с шаблоном требуемой заготовки.

- Для создания бруса используется профиль 7х3 мм и фиксируется саморезами к стойкам, которые установлены на станине вертикально.

- Верхняя часть должна стоять параллельно с осями, располагаясь с ними на едином уровне.

- Если копировальная система не востребована на данный момент, то брусок откидывается на край агрегата и можно использовать оборудование непосредственно по назначению.

- Вертикальный упор для фрезы делается из тонкой фанеры. Для максимально прочной конструкции можно взять стальные листы.

- Упор создан для перемещения при затачивании. Он определяет положение для пользователя, поэтому фиксировать его следует максимально надежно.

- Особую задачу выполняет толщина. При тонком упоре станок лучше скопирует шаблон.

Если для самодельного копира выбрана фанера, то обязательно она должна сниматься. Благодаря этому можно убрать копир при повреждении и заменить его.

Шаблон

Заключительным, но немаловажным элементом токарного копира выступает копировальный шаблон. Делается он легко, а конфигурация варьируется от заготовки.

Делается он легко, а конфигурация варьируется от заготовки.

- В качестве материала выбирается фанера или плита ОСП.

- Наносится контур изделия.

- Размеры сопоставляются с указанными.

- Электролобзиком вырезается нужная деталь.

- Края обрабатываются шлифовальным аппаратом или наждачкой.

- Шаблон закрепляется на горизонтальной стойке саморезами.

С помощью чертежей можно беспроблемно сделать надежный, производительный и функциональный токарный прибор по дереву с копиром. Потребуется совсем мало времени и терпения.

Наравне с многочисленными достоинствами, копир имеет небольшие недостатки. Среди них:

- Рабочая поверхность направляется руками, потому что при работе она может заклинить или перекоситься.

- Копировать возможно несложные детали.

- Для перемещения инструмента рекомендуется выбирать винтовой тип передач.

- Для универсальных качеств фрезу рекомендуется заменить на циркулярную пилу.

Таким образом, для копирования сложных деталей лучше устанавливать промышленные виды оборудования. В мастерские подойдут самодельные варианты.

В мастерские подойдут самодельные варианты.

Техника безопасности при работе с токарно-копировальным станком

Соблюдение советов специалистов при работе с токарным копировальным станком даст возможность избежать многочисленных неприятных ситуаций и повреждений:

- Всегда проверяйте крепления элементов и защитных деталей.

- Со станка необходимо убирать лишние предметы.

- Инструменты должны лежать на своих местах.

- Режущий инструмент проверяется на правильность заточки и исправную конструкцию.

- Подача оснастки осуществляется плавно и без нажима, только после набора полной частоты вращения.

При возникновении любых неисправностей рекомендуется обратиться к специалисту или тщательно осмотреть все узлы.

Как сделать самодельный самодельный 3D-маршрутизатор — Блог Paoson

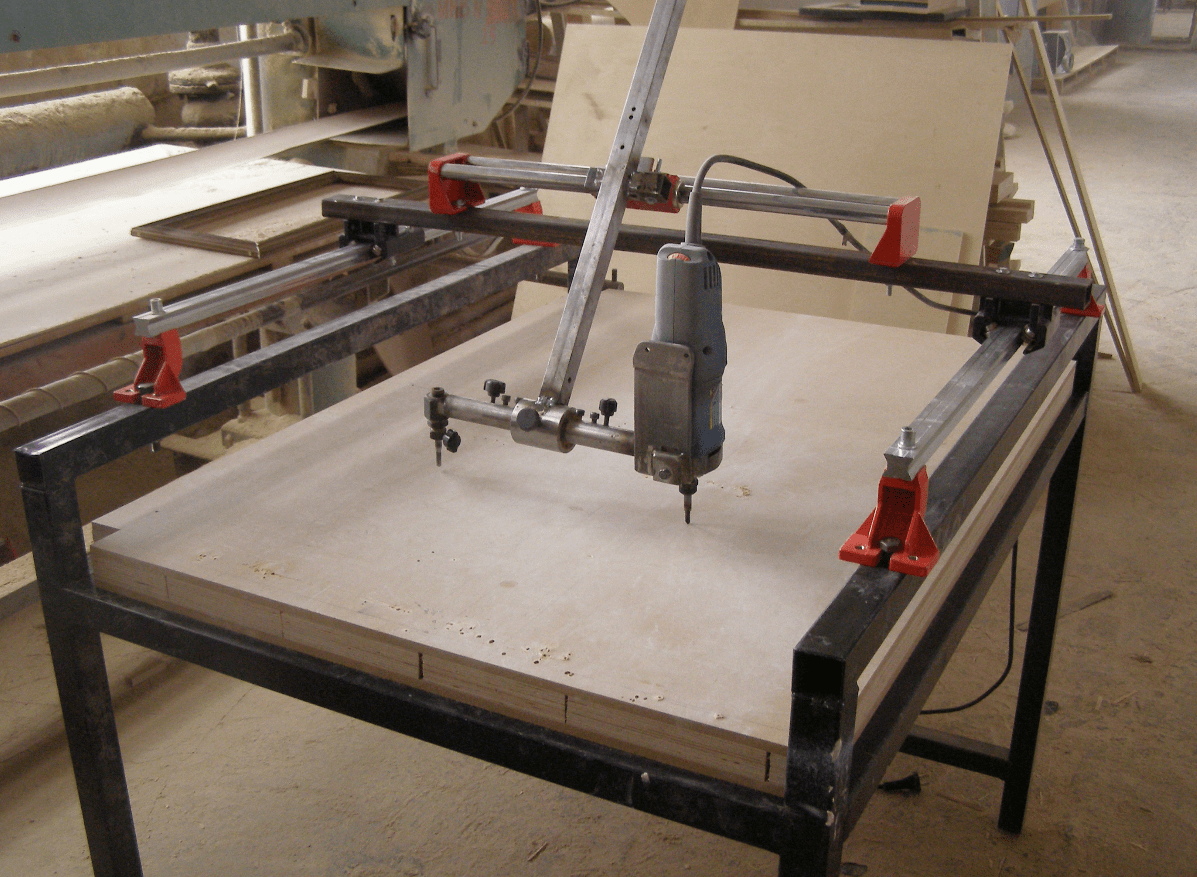

Я придумал эту идею как способ избежать трудностей и траты времени при подготовке ЧПУ для определенных работ. Если проект не очень повторяющийся, иногда вы можете потратить больше времени на подготовку ЧПУ, чем на работу над самим проектом.

С помощью этого ручного фрезера вы можете очень быстро сверлить отверстия и фрезеровать. Зажимное кольцо диаметром 43 мм делает его очень универсальным, а переключение между фрезерованием и сверлением занимает очень мало времени.

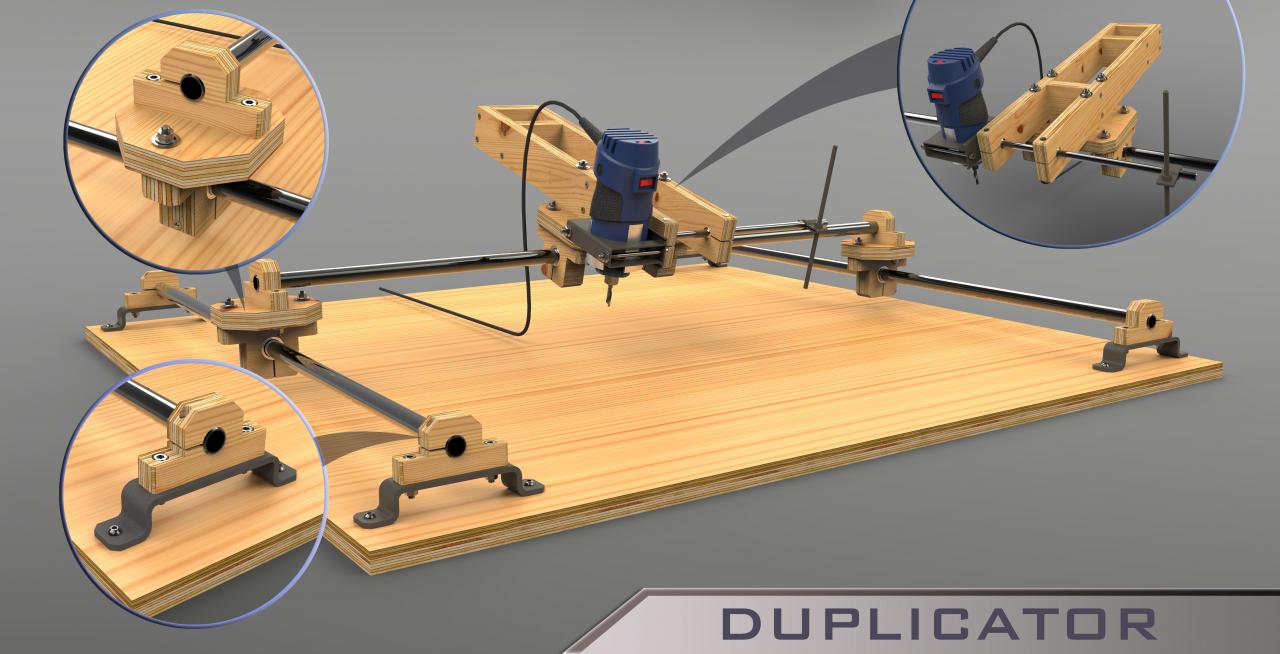

3D-чертежи фрезерного станка

В сети определенно есть много деревянных столов фрезерного станка и ЧПУ чертежей фрезерного станка. Что выделяет этот проект, так это набор функций и продуманность того, как все это собрано вместе, а также его дизайн, направленный на максимальную универсальность.

Этот фрезерный стол можно использовать в качестве 3-осевого сверлильного станка, шлифовальной станции (с установкой на него сверлильного шлифовального барабана) и 2D-фрезерного станка. Кроме того, вы можете создавать простые фигуры в 3D, используя эталонную модель. Используя набор аксессуаров, вы также можете вырезать круги, квадраты и копировать 2D-эталонные модели.

Его также можно адаптировать к любому типу фрезера, изменив систему зажима, как это сделали некоторые из моих читателей, хотя он потеряет возможность быстрого переключения между резанием и сверлением.

Этот инструмент можно использовать бесчисленное количество раз. Как изготовитель гитар, я намерен разработать серию шаблонов для корпусов и грифов гитар, которые будут изготовлены с помощью 3D-маршрутизатора без включения ЧПУ. Кроме того, его также можно использовать в других проектах по деревообработке. Я попытался сделать простую в сборке конструкцию, довольно простую и дешевую.

Габаритные размеры: Высота 800 мм, ширина 740 мм и глубина 700 мм.

Используемые размеры: 425 мм по оси X, 535 мм по оси Y и 185 мм по оси Z.

Это 3D-модель SketchUp, включенная в планы, которые вы найдете на моем сайте. Если вы заинтересованы в сотрудничестве с моей сетью или создании собственного 3D-маршрутизатора, здесь вы можете скачать их.

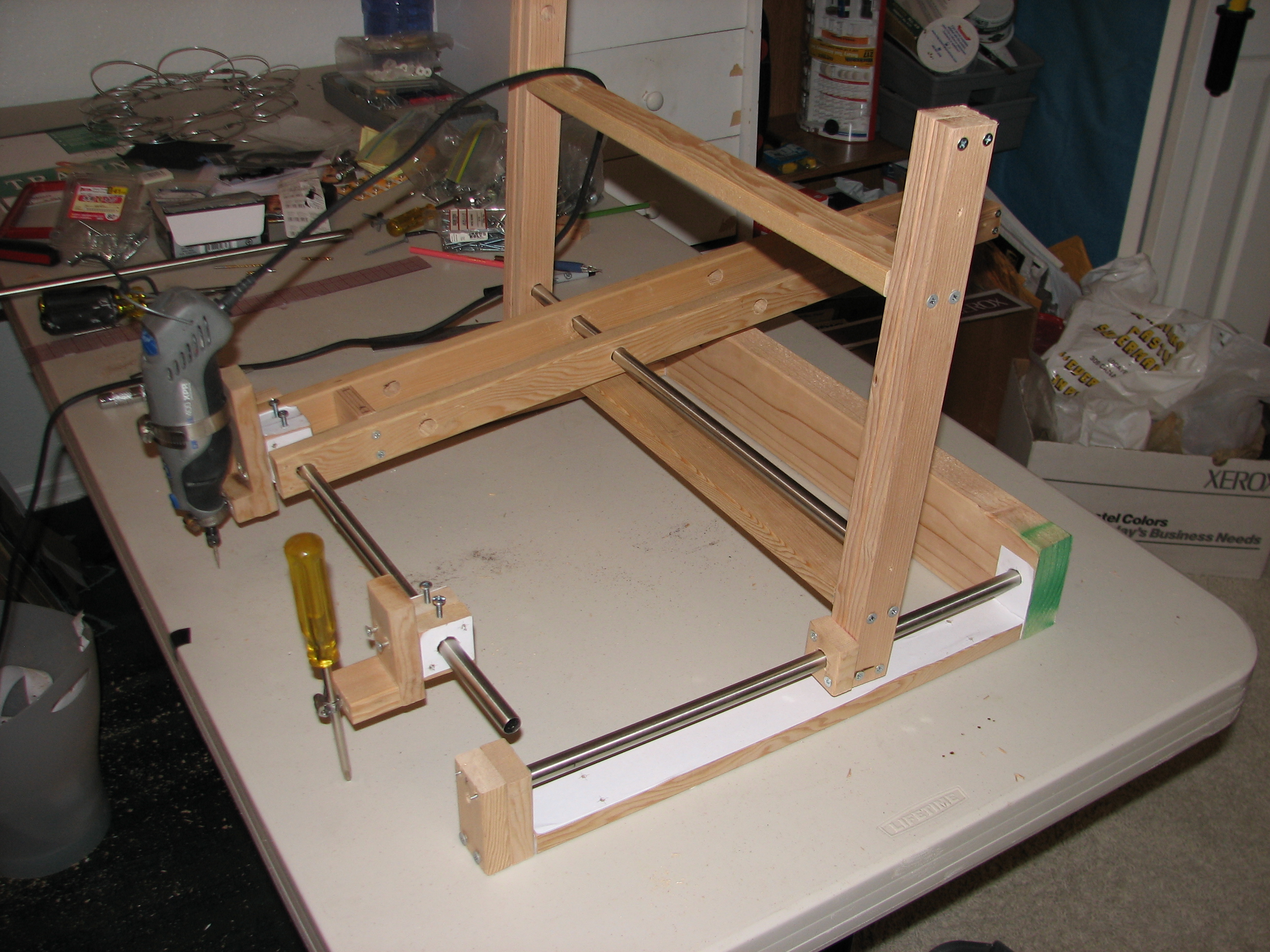

Как сделать 3D-маршрутизатор: серия 1

Это первое видео из серии 3D Router. Я начну с вырезания всех частей с помощью фрезерного станка и стола для пилы , чтобы начать этот проект. Чтобы собрать этот инструмент, требуется большая точность, а также опыт работы с деревом. Я отмечу все детали в соответствии с планами, чтобы вырезать их позже.

Чтобы собрать этот инструмент, требуется большая точность, а также опыт работы с деревом. Я отмечу все детали в соответствии с планами, чтобы вырезать их позже.

Резы, сделанные диском и фрезерование должны быть идеально прямыми и должным образом выровнены, иначе машина может вибрировать, что повлияет на результаты.

Вы также можете отнести список на деревообрабатывающий склад. Они вырежут и сопоставят все части для вас, поэтому вам нужно будет только обработать меньшие разрезы и соединить части.

Как сделать 3D-маршрутизатор: Ep2

В этом втором видео я собираюсь закончить резку, шлифовку и подготовку всех деталей в соответствии с планом; например скидка на диск пружина . Эта пружина должна выдерживать вес оси Z с установленным фрезером. Их легко найти в магазинах сельскохозяйственных запчастей. После этого приступаю к сборке Г-образных частей осей.

Эти L должны быть изготовлены из железа или стали. Я использовал алюминий, но поскольку этот металл мягче, чем подшипники, они вырезают канавку в алюминии, что в конечном итоге может привести к люфту. Вы можете приклеить или привинтить их, убедившись, что винты не касаются подшипников. Используйте линейки, чтобы убедиться, что они прямые и параллельные.

Я использовал алюминий, но поскольку этот металл мягче, чем подшипники, они вырезают канавку в алюминии, что в конечном итоге может привести к люфту. Вы можете приклеить или привинтить их, убедившись, что винты не касаются подшипников. Используйте линейки, чтобы убедиться, что они прямые и параллельные.

Как сделать 3D-маршрутизатор: Ep3

Я начинаю это видео со сборки всех частей оси X, и сразу после этого я начинаю устанавливать их подшипники , как видно на 2.45 на видео.

Отверстие диаметром 8 мм необходимо сделать немного больше в направлении и местах, отмеченных на чертежах, чтобы можно было подогнать положение подшипников к металлическому профилю без люфта. Эта система регулировки довольно проста, но эффективна при правильном ее выполнении.

После этого прикрепляю фанеру Ls, выполняющую роль перемычки. Я буду использовать деревянные дюбели, чтобы укрепить некоторые детали, требующие большей прочности. Чтобы просверлить эти отверстия прямо, я сделал шаблон , который пригодится в такие моменты.

Чтобы просверлить эти отверстия прямо, я сделал шаблон , который пригодится в такие моменты.

Также установлю нижнюю часть, соединяющую обе фанерные Ls. Без этой детали фрезер будет раскачиваться при приложении усилия при фрезеровании, особенно при фрезеровании на одном из концов.

После этого я прикручиваю две планки сосны на нижнюю часть, чтобы создать некоторое расстояние между станком и столом, на котором он будет стоять, а также для возможности перемещения по оси X.

Как сделать 3D-маршрутизатор: серия 4

Я начинаю это видео с привинчивания деталей направляющей, поддерживающих движение по оси Y. Излишне говорить, что рама должна быть идеально выровнена, чтобы обеспечить плавное скольжение по фанерным Ls, иначе она может застрять при регулировке высоты.

Я заканчиваю обработку и сборку всех деталей по оси Y и, как только это будет сделано, я начинаю обрабатывать детали по оси Z. Я начинаю с того, что просверливаю все необходимые отверстия с помощью сверла для колонн .

На данный момент можно сказать, что мы на полпути!

Как сделать 3D-маршрутизатор: Ep5

Здесь вы можете увидеть, как я заканчиваю обработку и сборку всех деталей оси Y. Затем начинаю крепить подшипники, которые двигаются по оси Y рамы, которая, в свою очередь, двигается вверх-вниз по оси X. Г-образные фанерные детали.

Я должен выполнить те же действия, что и с другими подшипниками, увеличив отверстие, указанное на чертежах, чтобы мы могли отрегулировать положение подшипника .

Из-за сложности осей Y и Z эта часть может потребовать наибольшего терпения и навыков во всем проекте. Здесь много мелких, неуклюжих деталей…

Привинтите детали, удерживающие толкатели. Поскольку им придется выдерживать большую силу, мы должны убедиться, что они надежно закреплены на месте. Я буду использовать шурупы, дюбеля и клей .

Как сделать 3D-маршрутизатор: Ep6

Теперь я перейду к оси Z. Я закончу обработку и соберу все его части воедино. Отверстие для Зажимное кольцо 43 мм должно быть тугим и изготавливаться с помощью биты точного размера, регулируемой биты или с ЧПУ.

Я закончу обработку и соберу все его части воедино. Отверстие для Зажимное кольцо 43 мм должно быть тугим и изготавливаться с помощью биты точного размера, регулируемой биты или с ЧПУ.

Убедитесь, что маршрутизатор надежно закреплен, иначе он может оторваться во время работы, что может быть опасно.

После обработки системы затяжки для фрезера я установил на место прижимной хомут. Он должен быть плотным, чтобы избежать вибраций при работе.

Сейчас попробую поставить пружину на место. Затягивая и ослабляя рым-болт мы можем отрегулировать силу пружины. Это простая система, которая оказалась весьма эффективной. Осталось установить ось Z.

Как сделать 3D-маршрутизатор: Ep7

В этом видео я собираюсь закончить ось Z, приводной рычаг, а также другие аксессуары, такие как управление лифтом. Два винта, удерживающие приводной рычаг, должны быть немного ослаблены, чтобы обеспечить возможность вращения. Лучше всего использовать самоконтрящуюся гайку .

Лучше всего использовать самоконтрящуюся гайку .

Так же сделаю поворотное колесо позволяющее вертикальное перемещение оси Y, а так же все быстрозажимные втулки и тормоза осей, тоже из остатков фанеры 18мм.

После этого вырежу и соберу опору с помощью шурупов и приклею к ней две направляющие части, которые входят в рабочий стол. Это поможет нам поддерживать идеальное выравнивание, облегчая монтаж заготовок.

Как сделать 3D-маршрутизатор: Ep8

Это последнее видео из серии 3D Router. Сначала я закончу обработку направляющей с помощью самого 3D-маршрутизатора. Как вы можете видеть на видео, этот фрезер будет весьма полезен для такого рода фрезеровок.

После того, как я убедился, что направляющая скользит по своим направляющим плавно, я готовлю несколько отверстий для размещения нескольких резьбовых вставок , позволяющих зафиксировать направляющую в определенном месте.

Еще раз, с помощью 3D-маршрутизатора я сделаю пару канавок для рабочего стола, что позволит нам вставить небольшие зажимы для удержания заготовок. Мы могли бы также использовать t-track направляющие, но эта система дешевая и эффективная.

Мы могли бы также использовать t-track направляющие, но эта система дешевая и эффективная.

Также сделаю 2D и 3D последователи. Детали, удерживающие эти толкатели, должны быть прочно закреплены и закреплены. Лучше всего использовать клей и шурупы.

Наконец, я обработаю все необходимые детали для использования шлифовального барабана на моем 3D-маршрутизаторе.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep1

Прежде чем приступить к этому проекту, я устанавливаю простой замок на ось Z, который позволяет фрезеровать сзади, не активируя рычаг. Это очень полезно в некоторых задачах, связанных с 2D повторителем и 3D повторителем.

С помощью ЧПУ я сделал несколько шаблонов для 2D-контуров и 3D-верхней части гитары. Если у вас нет станка с ЧПУ, я предлагаю вам сделать его у того, у кого он есть. Их также можно изготовить вручную, но это потребует большой точности.

Хороший набор шаблонов позволит повторять проекты сколько угодно раз!

Мы могли бы также использовать настоящую гитару в качестве шаблона, но вам нужно было бы защитить ее поверхность, чтобы не повредить ее толкателями. Я сделал два основания 700x350x10 мм из МДФ для удержания и позиционирования заготовок.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep2

Как вы могли догадаться, для того, чтобы фрезерованная деталь была идентична шаблону, 2D-ролик должен быть того же диаметра, что и немного, хотя в качестве альтернативы мы могли бы установить меньшего размера с подшипником , если мы хотим, чтобы деталь была больше шаблона.

Используя биты и подшипники разных размеров, мы можем использовать одни и те же шаблоны для разных фрезерных работ.

Используя кусок того же материала, который я буду использовать для крышки электроники, я регулирую высоту фрезерования. После обработки шаблона и гитары я продолжаю обрабатывать переднюю часть для звукоснимателей, переключателей и грифа гитары.

Глубина каждого прохода Z зависит от материала и инструментов, которые мы используем. В идеале вы должны действовать плавно и осторожно при использовании маршрутизатора. Как вы можете видеть на 2.50, 2D-последователь можно использовать как спереди, так и сзади. Я лично предпочитаю делать это сзади, потому что я могу больше сосредоточиться на шаблоне.

Когда я собираюсь фрезеровать контур гитары, я понимаю, что 2D-повторитель натыкается на него, делая невозможным продолжение. Это можно легко решить, немного подрезав ведомый элемент.

А теперь самое интересное в этой машине, которая способна воспроизвести верхнюю деку любой гитары в 3D. Подгоняю шаблоны и ставлю ведомый на место.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep3

Я опускаю всю оснастку по оси Y, приближая фрезер к заготовке. Затем я настраиваю высоту повторителя, чтобы использовать 3D-повторитель. Так как я собираюсь сделать несколько Z-проходов сверху, долото будет сначала немного выше, чем толкатель. В последнем проходе они должны быть на одной высоте.

В последнем проходе они должны быть на одной высоте.

Использование концевой фрезы для черновой обработки даст нам оптимальные результаты за более короткое время. Я привык шлифовать гитары такого типа, не деформируя верхнюю часть, но если вы не эксперт, вы можете использовать изогнутую фрезу для последних 2 или 3 мм, получая более гладкую верхнюю часть, которая практически не нуждается в шлифовке.

Как и в случае с 2D повторителем, я предпочитаю шлифование сзади. Я могу больше сосредоточиться на шаблоне, и это менее опасно.

Я снова устанавливаю 2D-шаблон, чтобы фрезеровать переплет . Если все правильно, замена шаблонов не должна быть проблемой. Если это не так, вы можете повредить корпус гитары, если бита войдет слишком глубоко в любой точке по контуру корпуса.

Наконец, я собираюсь прикрепить барабан шлифовальный барабан и отшлифовать контур корпуса гитары. Это очень удобно для таких работ, потому что он может достичь всех острых изгибов, которые не может выполнить ленточная шлифовальная машина.

Модернизация подшипника 3D-маршрутизатора:

После одного года использования пришло время выполнить техническое обслуживание моего 3D-маршрутизатора . Я собираюсь сосредоточиться на подшипниках и алюминиевых профилях. Как я уже говорил, алюминий был не самым мудрым выбором. Некоторые канавки появились из-за того, что подшипники изготовлены из более твердого материала.

Примечание: Я не планирую обновлять планы 3D-маршрутизатора, потому что, как вы можете видеть на видео, вряд ли нужны какие-либо модификации, и обе системы хороши, если сделаны правильно и с правильными частями.

Вам нужно всего лишь раздвинуть подшипники на 6 мм по осям Y и X и опустить часть оси Z еще на 6 мм, как показано на видео.

Проект 3D Router Readers:

Посетите тему 3D Router на форуме:

404 WOODWEB ERROR

404 WOODWEB ERROR

| Поиск по всему сайту Поиск в каталоге продуктов Поиск в базе знаний Поиск по всем форумам Поиск по биржевому оборудованию Поиск биржи пиломатериалов Поиск вакансий Поиск объявлений Новости отрасли Поиск Аукционы, распродажи и специальные предложения Календарь событий поиска ———————— Поиск отдельных форумов Клеи Архитектурная мастерская Бизнес Изготовление шкафов САПР ЧПУ Пыль/Безопасность/Завод Отделка Лесное хозяйство Мебель Монтаж Ламинат/твердая поверхность Распиловка и сушка Обработка массивной древесины Добавленная стоимость Древесина Прод.

|

Обычно это схема стандартного устройства, которое подстраивается под копир.

Обычно это схема стандартного устройства, которое подстраивается под копир.