Фрезер самодельный: как сделать самодельный стационарный фрезер по дереву

Содержание

Самодельный стол для ручного фрезера в Старом Осколе: 509-товаров: бесплатная доставка [перейти]

Стол фрезерный энкор КОРВЕТ-80 (90800) Производитель: Энкор

ПОДРОБНЕЕ

23 400

Универсальный чугунный фрезерный стол 686х407 мм 98600W Тип: стол, Высота: 407 мм, Материал: чугун

ПОДРОБНЕЕ

10 036

Фрезерный стол Энкор Корвет-80 90800 Производитель: Энкор

ПОДРОБНЕЕ

66 150

Стол поворотный PROMA OS-250 для фрезерных станков Тип: стол, Производитель: Proma, Назначение:

ПОДРОБНЕЕ

Вставная пластина для фрезерного стола Ход фрезы (глубина фрезерования): 200 мм

ПОДРОБНЕЕ

вставная пластина для фрезерного стола, Макс. размер цанги в комплекте: 5 мм, Ход фрезы (глубина

ПОДРОБНЕЕ

57 150

Стол фрезерный 610х1014х1045мм BELMASH Тип: стол, Производитель: BELMASH, Назначение: фрезерные

ПОДРОБНЕЕ

19 000

Универсальный чугунный фрезерный стол Jet JRT-2 Производитель: JET

ПОДРОБНЕЕ

Двойное отверстие Фрезерный стол Тип: стол

ПОДРОБНЕЕ

фрезерный стол Вставка на стапель для фрезерных станков Тип: стол, Назначение: фрезерные станки,

ПОДРОБНЕЕ

вставная пластина для фрезерного стола,для деревообрабатывающего гравировального станка Назначение:

ПОДРОБНЕЕ

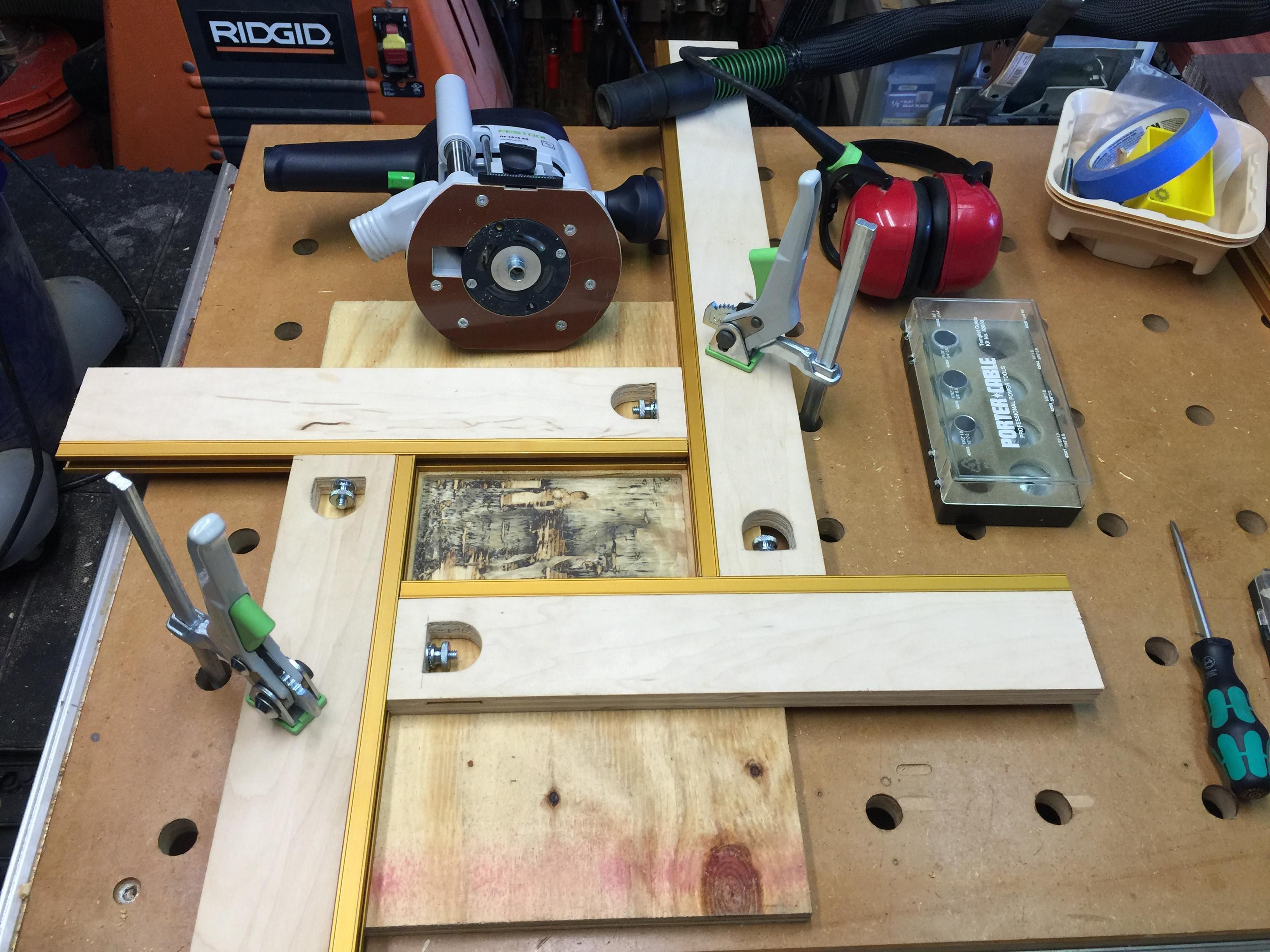

Самодельные столыСтолы для ручного фрезера

Пластина для фрезера в стол Тип: кольцо

ПОДРОБНЕЕ

вставная пластина для фрезерного стола,C8 Ход фрезы (глубина фрезерования): 200 мм, Вес: 22. 672 кг

672 кг

ПОДРОБНЕЕ

Пластина для фрезерного стола The DIY World Ход фрезы (глубина фрезерования): 150 мм, Вес: 0.53 кг

ПОДРОБНЕЕ

вставная пластина для фрезерного стола,C8 Ход фрезы (глубина фрезерования): 200 мм, Вес:

ПОДРОБНЕЕ

вставная пластина для фрезерного стола Ход фрезы (глубина фрезерования): 70 мм, Вес: 1.224711966 кг

ПОДРОБНЕЕ

12 035

Столик BX-2 для фрезерной машинки Производитель: Стол и К, Назначение: для стола, Высота: 89 см

ПОДРОБНЕЕ

39 990

Основание фрезерного станка BELMASH RT800 Производитель: BELMASH, Вес: 36 кг

ПОДРОБНЕЕ

19 544

стол для фрезера FERM PRA1011 нет бренда Производитель: Без бренда, Диаметр хвостовика фрезы: 20 мм

ПОДРОБНЕЕ

Пластина под вихрь ФМ-1900 для установки фрезера в стол 350*250 мм. Тип: база для крепления,

ПОДРОБНЕЕ

Алюминиевый фрезерный стол Вставная пластина Деревообрабатывающие верстаки Фрезерный станок по дереву Модели триммера Гравировальный станок

ПОДРОБНЕЕ

вставная пластина для фрезерного стола,C8 Ход фрезы (глубина фрезерования): 200 мм, Вес:

ПОДРОБНЕЕ

16 960

Рабочий стол для фрезерного станка корвет 83 Тип: стол, Назначение: фрезерные станки

ПОДРОБНЕЕ

Фрезерный стол малыш. Для ручного кромочного фрезера. С параллельным упором Тип: база для крепления

Для ручного кромочного фрезера. С параллельным упором Тип: база для крепления

ПОДРОБНЕЕ

Стол для фрезера FERM PRA1011

ПОДРОБНЕЕ

Пластина адаптер в фрезерный стол для фрезера Интерскол фм-67/2200Э Тип: переходник, Производитель:

ПОДРОБНЕЕ

Фрезерный стол Вставная пластина Деревообрабатывающие скамейки Стол Многофункциональный Тип: набор

ПОДРОБНЕЕ

Стол фрезерный 2-х координатный алюминиевый BG-6301 Тип: стол, Назначение: сверлильные станки,

ПОДРОБНЕЕ

2 страница из 18

Фрезерный станок по дереву своими руками

Статья подробно рассказывает, как изготовить фрезерный станок по дереву своими руками со всеми деталями рабочей площадки – станиной, столешницей, опорной плитой, дополнительными защитными приспособлениями. Приведены пошаговые технологии переделки дрели и движка стиральной машины под фрезер, а также основные моменты изготовления станка с числовым программным управлением.

Содержание

- Подготовка к изготовлению фрезерного станка

- Общее устройство рабочего места под фрезерный станок

- Материалы для изготовления фрезерного станка по дереву

- Требования к двигателю для фрезера

- Пошаговый порядок сборки рабочей площадки для фрезерного станка по дереву

- Станина по фрезерный стол

- Фрезерный стол

- Столешница под фрезер

- Опорная плита для привода

- Боковой упор

- Пылесборник

- Гребенчатый упор

- Дополнительные элементы конструкции

- Разные способы изготовления фрезера по дереву своими руками

- Переделка из дрели

- Из движка стиральной машины

- Фрезер по дереву с ЧПУ

Подготовка к изготовлению фрезерного станка

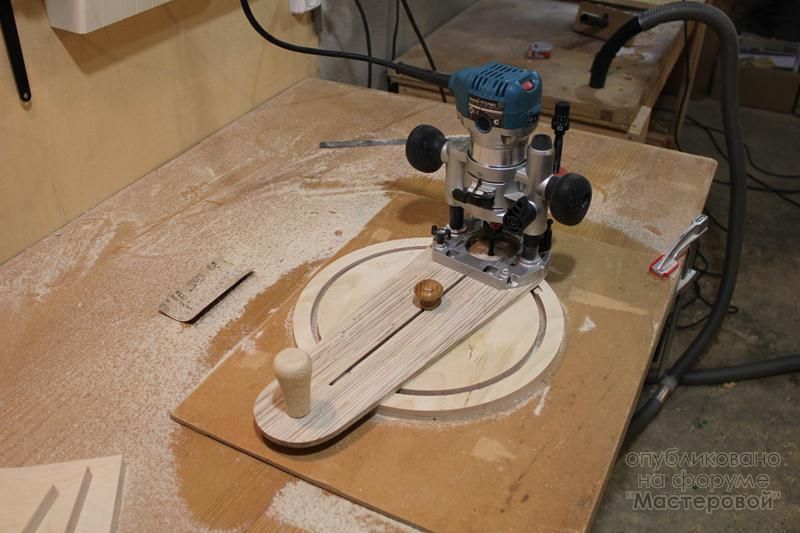

Планируя изготовление своими руками фрезера по дереву, стоит исходить из основного принципа. Лучше сразу установить режущую насадку станка так, чтобы она могла обрабатывать деревянные заготовки не только по прямым контурам, но также по кривым. Это понадобится для фигурной заточки кромок и выборки сложных пазов. Тип фрезера зависит от решаемых задач.

Это понадобится для фигурной заточки кромок и выборки сложных пазов. Тип фрезера зависит от решаемых задач.

- Для фигурной резки подойдёт ручной фрезерный станок с подвижной фрезой, которая крепится в шпиндель, закреплённый на валу. Движение фрезы обеспечивает мотор, помещённый в корпус.

- Фрезерный станок погружного типа используются для вытачивания отверстий требуемой глубины.

Погружной фрезер

- Стационарный фрезеровальный станок позволит получить более сложную выемку и узор на деревянной заготовке. К тому же, экономится время на работу, в сравнении с ручными инструментами.

Важно! Для периодической обработки заготовок в небольших количествах хватит ручного фрезерного станка, но регулярную работу с большими партиями пиломатериалов лучше доверить стационарному инструменту.

Общее устройство рабочего места под фрезерный станок

Рабочая площадка для фрезеровки стандартно состоит из следующих конструктивных элементов:

- станина;

- верстак;

- столешница;

- рама станка;

- опорная платформа для привода;

- непосредственно фрезерный станок;

- шпиндель для закрепления фрезы;

- панель запуска шпинделя;

- салазки, обеспечивающие движение заготовки;

- система контроля управления.

Общее устройство рабочего места

Материалы для изготовления фрезерного станка по дереву

Для изготовления ручного или стационарного фрезера по дереву своими руками нужны следующие подручные средства:

- Электродвигатель.

- Доски, фанера или металлический каркас для столешницы.

- Текстолит, фанера либо тонкий металлический профиль для платформы.

- Пылесос для удаления пыли и стружки.

Требования к двигателю для фрезера

Главный параметр электромотора для будущего фрезера – мощность. Рекомендуется устанавливать двигатель на 1100-1200 Вт. Для несложной обработки древесины хватит и 400 Вт, но более высокая мощность позволит работать с разными видами режущих насадок, то есть расширять возможности инструмента. Подойдёт трёхфазный движок асинхронного типа от дрели, перфоратора, болгарки.

Трёхфазный асинхронный движок

Частота вращения двигателя от 10 до 35 тысяч об / мин. Недостаточная частота приведёт к плохому затачиванию, избыточная чревата перегреванием и даже возгоранием деревянной заготовки.

Что же до питания, то подключение домашних фрезеров-самоделок осуществляется через стандартную сеть в 220 В. Стоит снабдить станок кабелем питания с сечением, достаточным для мощности двигателя.

Важно! Фрезерный станок рекомендуют оборудовать переключателем режимов плавного пуска и быстрой остановки. Мотор же конструируют так, чтобы можно было сменить щётки двигателя без разбора корпуса.

Пошаговый порядок сборки рабочей площадки для фрезерного станка по дереву

Стандартная последовательность этапов изготовления своими руками рабочей площадки под фрезер по дереву:

- Конструирование станины.

- Монтаж верстака и столешницы.

- Сверление отверстия под опорную плиту для привода фрезера.

- Изготовление одного бокового и двух гребенчатых упоров.

- Подведение пылесборника к пылесосу.

- Дополнительные защитные элементы

- Установка фрезера по дереву в рабочее положение.

- Подключение к сети, проверка работы.

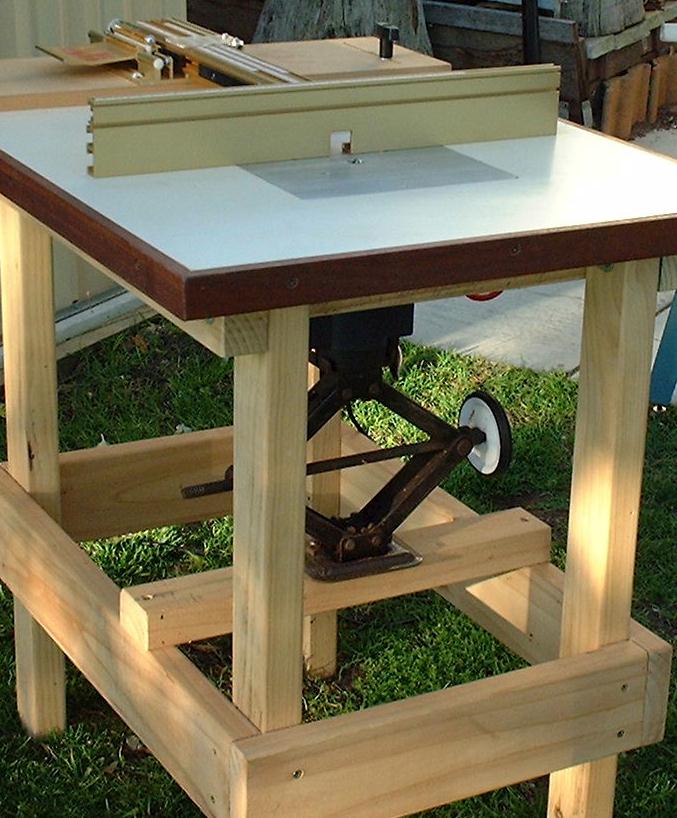

Станина по фрезерный стол

Первой конструируют станину – каркас под фрезерный стол. Ее изготавливают из металла либо дерева, исходя из материала и габаритовбудущих заготовок. Тип конструкции – сборная или литая. Первостепенное требование к станине – высокая устойчивость во время работы фрезером.

Металлическая станина конструируется так:

- Болгаркой отрезают куски углового профиля или труб нужной длины, сваривают между собой.

- На высоте 15-20 см от пола или другой опорной поверхности привариваются поперечные перемычки для большей устойчивости.

- К верхним торцам вертикальных труб приваривают опорные пластины.

- В пластинах проделывают отверстия с резьбой под болты для фиксации будущего стола.

Идея! Вместо профиля можно использовать регулируемые опоры. Это позволит установить станину для самодельного фрезера даже на не самую ровную поверхность.

Станина с регулируемыми ножками

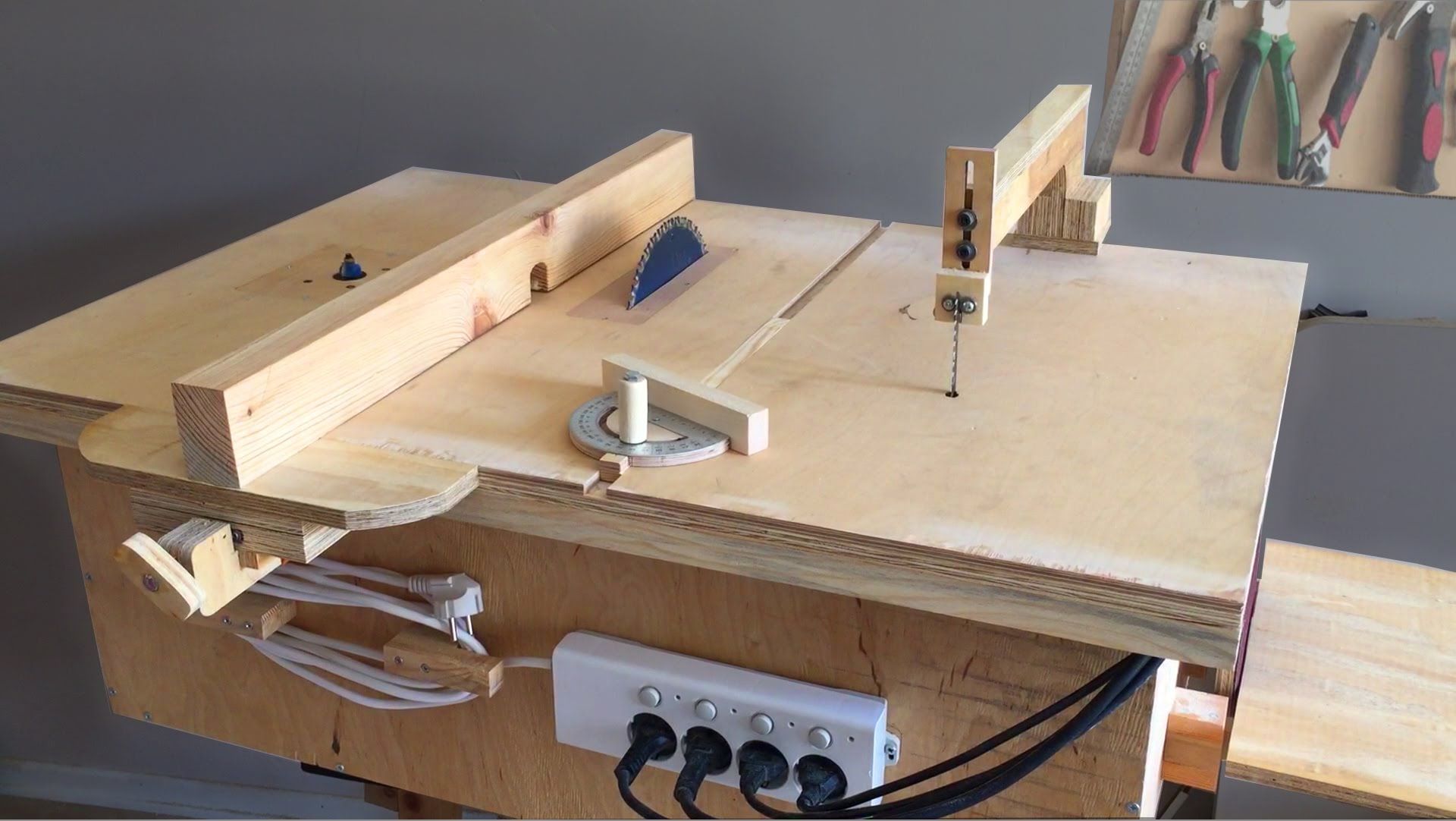

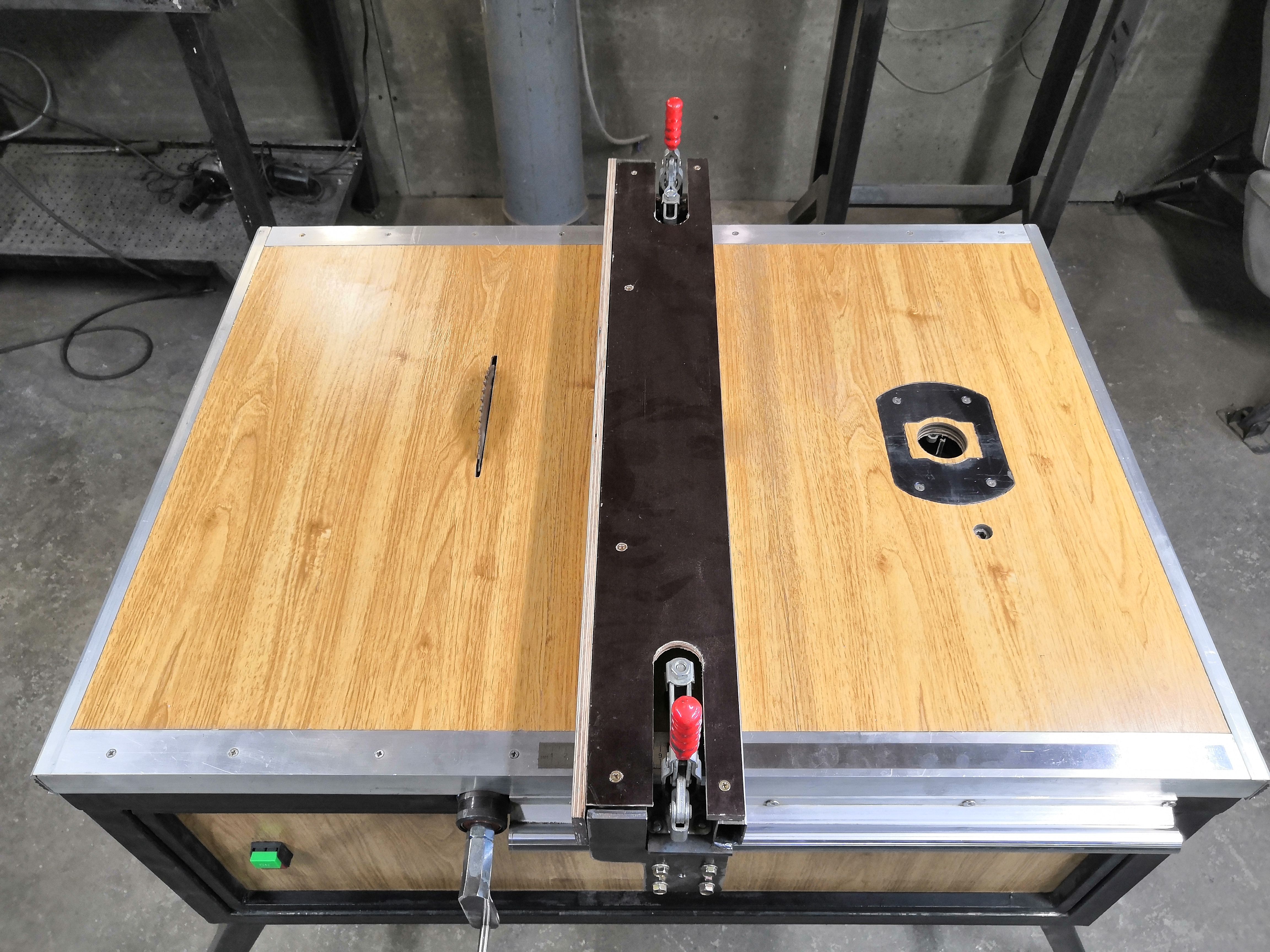

Фрезерный стол

Весь процесс фрезеровки проводится на специальном столе, более известном как верстак. Его размеры зависят, в первую очередь, от площади мастерской, во вторую – от объёмов работ. Верстаки под фрезерный станок бывают трёх типов:

Его размеры зависят, в первую очередь, от площади мастерской, во вторую – от объёмов работ. Верстаки под фрезерный станок бывают трёх типов:

- Статичный – устанавливается на одном месте в качестве полноценной рабочей площадки;

- Портативный – стол, лёгкий в сборке и разборке, который можно брать на выездные фрезеровальные операции;

- Агрегатный – используется в просторных помещениях.

Портативный фрезерный верстак, несмотря на лёгкость в транспортировке, годится только для обработки небольших деталей. Рекомендуют работать со столом статичного типа.

Столешница под фрезер

Для изготовления столешницы под фрезер, как правило, используется плотная ламинированная фанера толщиной не менее 1 см. Другой вариант – лист ДСП на 2,5 см с полимерной защитой сверху и на торцах. Защитный слой, помимо своей прямой функции, также снижает вибрации во время работы. В листе высверливают выемки, в которые помещают металлические профили.

Подойдёт отслужившая столешница из кухонного гарнитура, лишь бы на ней не было ни малейших неровностей, зазубрин, перекосов. Это не только создаст ненужные вибрации, повлияв на качество фрезеровки, но и может вывести из строя режущую насадку фрезера.

Это не только создаст ненужные вибрации, повлияв на качество фрезеровки, но и может вывести из строя режущую насадку фрезера.

Опорная плита для привода

В центре столешницы высверливается прямоугольный проём, в который будет монтироваться опорная плита для привода фрезера. Чтобы станок в процессе работы вибрировал меньше, выемку рекомендуют делать круглой. Главное – сделать так, чтобы плита и мотор не соприкасались друг с другом. Должен быть зазор хотя бы в 1 мм.

Проём для привода

Опорную плиту делают не менее чем из 5 склеенных фанерных листов, но чаще – из текстолита плотностью, по меньшей мере, 1,5 см. Фанеру предварительно стоит обработать вибропоглощающим средством. Фрезерный станок крепится к опорной плите длинными болтами мотора, на которые дополнительно надевают шайбы с резиновыми прокладками. Благодаря этому будет осуществляться хождение режущей насадки вверх-вниз.

Боковой упор

Также требуется сделать статический боковой упор с раструбом пылеулавливателя. Материал – лист фанеры толщиной минимум 2 см. В столе просверливается 3-5 отверстий для гребенчатого и подъёмного упора. Первые 2 отверстия стоит сделать на расстоянии 0,5 см от краёв прямоугольной выемки под фрезу, следующие – в 2,5-3 см от первых. Положение упоров зависит от размеров и качества материала заготовки. Для регулирования небольшого бокового движения фрезы упор поворачивают и фиксируют струбциной.

Материал – лист фанеры толщиной минимум 2 см. В столе просверливается 3-5 отверстий для гребенчатого и подъёмного упора. Первые 2 отверстия стоит сделать на расстоянии 0,5 см от краёв прямоугольной выемки под фрезу, следующие – в 2,5-3 см от первых. Положение упоров зависит от размеров и качества материала заготовки. Для регулирования небольшого бокового движения фрезы упор поворачивают и фиксируют струбциной.

Стол с боковым упором

Пылесборник

При фрезеровании всегда выделяется много пыли и стружки, так что важно обеспечить своевременное отведение отходов. Для этого применяется обычный бытовой пылесос, однако подключать его напрямую к патрубку пылеулавливателя нельзя – велик риск поломки. Подключение осуществляется через дополнительное приспособление – пылесборник, состоящий из следующих частей:

- Ёмкость на 15-20 л. Хороший вариант – ведро с плотной крышкой и накидными защёлками.

- Входной патрубок внутренним диаметром до 2 см. Нижний его конец должен быть скошенным на 45° и повёрнутым кверху на 25-30°.

Устанавливать патрубок надо на расстоянии 1,5-2 см от борта ведра.

Устанавливать патрубок надо на расстоянии 1,5-2 см от борта ведра. - Вытяжной патрубок большего внутреннего диаметра – не менее 3 см. Отборный конец делается в виде конуса, зауженного до 1,5-2 см.

Принцип действия следующий. Пыль от фрезера попадает во входной патрубок, через скошенный конец которого направляется в отборный конус вытяжного патрубка. Оттуда уже в пылесос выходит пыль небольшой плотности, которая не испортит бытовой прибор.

Принцип работы

Гребенчатый упор

Чтобы заготовку можно было подавать на верстак с любой стороны, рабочую площадку для фрезерного станка по дереву оборудуют двумя гребёнками – с левой и правой стороны. Важно, чтобы гребёнка была изготовлена из мелкослойного дерева: ореха, дуба, бука. Не должно быть ни малейших дефектов, сучков, плесени.

Первый зубец гребешка делается укороченным на 3 мм. С заготовкой он соприкасаться не будет, выступая в роли отбойной пружины. Без этого укороченного зубца существует риск, что гребёнка сломается о заготовку.

Гребни крепятся к боковому упору через продольный паз при помощи болта с гайкой-барашком. В нерабочем положении гребёнку фиксируют саморезом также на боковом упоре через 7-мм отверстие. Для перевода в рабочее положение гребешок ставится так, чтобы заготовки касались все зубцы, кроме укороченного, и фиксируется гайкой-барашком.

Гребенчатый упор

Дополнительные элементы конструкции

Также стоит уделить внимание вспомогательным и защитным элементам рабочей площадки для фрезера по дереву. Отвечают они за такие задачи:

- подсветка рабочей зоны;

- возможность экстренной остановки фрезера;

- защита от обильной пыли;

- быстрый доступ к механизму очищения места резки от стружки и пыли.

Ещё на стадии проектирования столешницы для фрезерного станка по дереву стоит обозначить места под будущие прижимы и фиксаторы. Кроме того, на фрезерном столе требуются направляющие и ограждающие экраны из оргстекла плотностью минимум 4 мм, повышающие безопасность при работе. Участки оборудования, что выходят за пределы станины, маркируют обычно жёлтым цветом.

Участки оборудования, что выходят за пределы станины, маркируют обычно жёлтым цветом.

Ещё одна дополнительная часть оснастки – защита от перегруза. В непредвиденных случаях – ступоре фрезы, к примеру –система автоматически отключает электропитание, чтобы предотвратить поломку станка. Шпиндель тормозится, привод останавливается.

Правило! Кнопки включения и выключения на фрезере по дереву надо устанавливать так, чтобы они не мешали нормальной работе. Рукоятка станка должна быть удобной, не вызывать ни малейшего дискомфорта.

Разные способы изготовления фрезера по дереву своими руками

Подробно о нескольких вариантах, как сделать фрезеровальный станок по дереву. Речь о переделке под фрезер дрели и двигателя стиральной машины, а также о подробностях изготовления инструмента с числовым программным управлением.

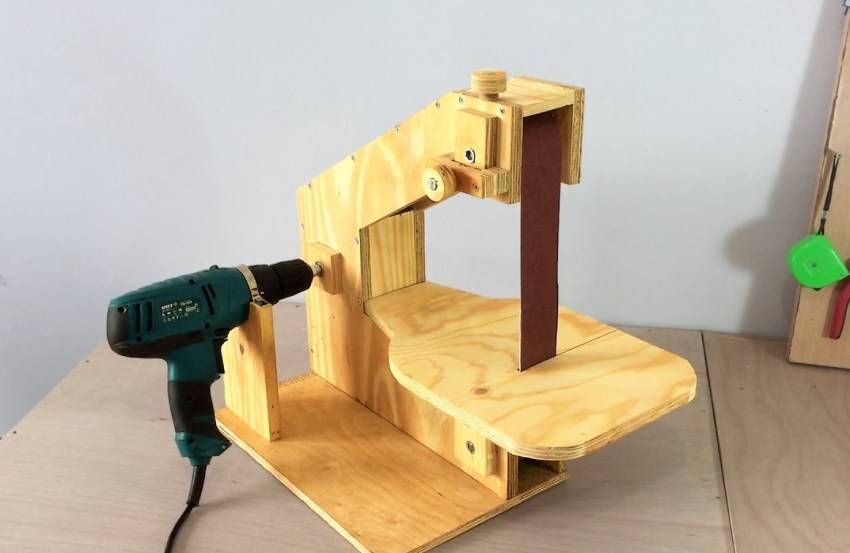

Переделка из дрели

В качестве средства для изготовления фрезера по дереву своими руками может пригодиться обычная дрель. Плюс такого варианта в том, что новый инструмент легко разбирается, то есть фрезерный станок вновь становится дрелью. Да и денежные траты на подобную самоделку практически нулевые.

Пошаговая инструкция переделки дрели на фрезер по дереву:

- Найти ненужную ручку от электроинструмента – это будет рукоятка.

- Соединить дрель с рукояткой подходящими крепежами и специальными уголками.

Прикрученная рукоятка

- Функцию опорной конструкции будет выполнять оргстекло. В нём размечается и прорезается круглое отверстие так, чтобы туда беспрепятственно проходил патрон дрели.

- На одинаковом расстоянии от отверстия с двух сторон прорезается по одной дырке под ножки опорной конструкции. Этими ножками будут две металлические трубки небольшого диаметра. По бокам они фиксируются зажимными крепежами. Закрепление дрели на опорной конструкции также осуществляется с помощью зажимов, которые подводятся к валу.

Закрепление на опоре

- Площадка на ножках устанавливается на ещё одну пластину. Для этого используют поворотные крепежи, что даст возможность менять угол наклона фрезера.

- Собственно, угол наклона и глубина погружения рабочей насадки будет регулироваться специальным подвижным зажимом.

- После надёжной фиксации дрели в опорной конструкции меняется родная оснастка. Поставить фрезу в патрон дрели напрямую в большинстве случаев не получится, понадобится переходник-адаптер. Найти его в магазине или интернете нетрудно.

Сделанный таким способом фрезер сможет выполнять все основные виды обработки дерева, вплоть до фигурной заточки. Минусы есть, притом существенные – не слишком высокая прочность рабочей насадки, а также меньшая скорость вращения по сравнению с оригинальными фрезеровочными агрегатами. Показатель можно повысить, поставив движок от перфоратора.

Из движка стиральной машины

Хорошим вариантом мотора под самодельный фрезерный станок по дереву будет движок от стиральной машины.

Двигатель от стиральной машины

Главных моментов в такой переделке два – посадка вала на цангу и создание фрезерного лифта. Разобравшись с подключением проводов, следует отрезать болгаркой резьбовую часть штатного вала двигателя – она не нужна.

Эта часть отрезается

Чтобы присоединить к валу цангу под фрезу, понадобится заказать специальный переходник у токаря и найти зажимную гайку.

Отверстия под опору двигателя стиральной машины станут основой лифта для фрезера-самоделки. В качестве втулок рекомендуют применять латунные трубки. Диаметр их должен быть таким, чтобы трубка сидела в гнезде максимально плотно. Для надёжной усадки дополнительно можно добавить эпоксидной смолы.

После этого на опорной конструкции высверливается отверстие под привод фрезера и размечаются места, куда будут приварены трубки под лифт. Но предварительно на трубки надеваются пружины. За счёт них будет обеспечено перемещение фрезера. На одну из опорных трубок крепится гайка с высверленным сбоку отверстием. В него вкручивается винт с ручкой, которая и будет регулировать положение фрезера во время работы.

В него вкручивается винт с ручкой, которая и будет регулировать положение фрезера во время работы.

На трубке слева – регулятор положения

Фрезер по дереву с ЧПУ

Один из наиболее надёжных видов фрезеровочных станков – агрегат с ЧПУ, то есть числовым программным управлением. Прослужить такой фрезер по дереву сможет долго, но сделать его своими руками – задача непростая. Вот с чем предстоит столкнуться:

- Нужно уметь работать с CADпрограммами. В них создаются чертежи и схемы перемещений фрезы по заданным алгоритмам.

Пример чертежа

- Настройка программы в ЧПУ.

- Отдельные комплектующие для станка данного вида придётся заказывать из-за рубежа – с того же Aliexpress, к примеру.

- Установка ходовых винтов и муфт, а также правильное подключение электронных элементов управления.

Под элементами управления подразумеваются:

- блок питания;

- контроллер;

- драйвер для обеспечения хода режущей насадки.

Все перечисленные детали помещаются в отдельный блок. Его необходимо установить подальше от мотора фрезера, чтобы вибрации не воздействовали на работу микросхем.

Мини фрезерный ЧПУ станок

Обеспечивать управление ЧПУ фрезером по дереву будет специальная программа. Подойдёт KCam – популярная программа, что сочетается со всеми видами контроллеров. С её помощью цифровые данные преобразуются в изображение обрабатываемой заготовки в трёхмерном пространстве. Кроме того, через программу задаются и регулируются параметры управления станком под конкретную задачу.

сделай сам ФРЕЗЕРОВАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК С МИНИМАЛЬНЫМ ОБОРУДОВАНИЕМ

лесфак

лесфак

#1

Я сделал средство для переточки канавок фрез с использованием минимального оборудования и очень небольших затрат. Вряд ли это точная инженерия, но это способ восстановить тупые резцы, даже если они используются только для черновой обработки. Вот ссылка на видео, демонстрирующее устройство.

челсоари

из Бразилии

#2

отличная идея…поздравление

привет из Бразилии

Селсо Ари

лантен1982

Известный член

#3

Молодец! Хорошая практическая инженерия с хорошо представленным видео.

Спасибо.

торнитор45

Известный член

#4

Супер умный и находчивый НО вы должны знать, что алмаз не предназначен для шлифовки стали.

Если шлифование не производится вручную или при очень низкой скорости шлифования, возникает высокая локальная температура, достаточная для искрообразования.

Алмаз представляет собой углерод, при местной высокой температуре чрезвычайно растворим в железе (стали). Алмазный круг быстро тускнеет, практически растворяясь в стали.

производитель

Известный член

#5

Лесфак сказал:

Я сделал средство для переточки канавок фрез с использованием минимального оборудования и очень небольших затрат. Вряд ли это точная инженерия, но это способ восстановить тупые резцы, даже если они используются только для черновой обработки. Вот ссылка на видео, демонстрирующее устройство.

Нажмите, чтобы развернуть…

У вас есть способ шлифовать лицо?

SmithDoor

Известный участник

#6

Это можно сделать на токарном станке.

Сбоку и с лицевой стороны.

Саут-Бенд, шоу с использованием токарного станка для заточки инструмента в дополнении ко Второй мировой войне.

Сегодня фрезы для концевых фрез настолько дешевы, что замена фрезы на шлифовку не стоит времени.

Примечание Формовочные фрезы, такие как зубчатые фрезы, могут быть изменены и сэкономить деньги.

Дэйв

розничный продавец

Младший член

- #7

Хорошая работа — кому нужен пневматический шпиндель и шлифовальный станок T&G?

чрсбрбнк

Известный член

#8

отличное видео! просто небольшое предостережение: я перестал носить вязаные свитера во время работы с оборудованием после того, как правая манжета застряла в раме, которая очень быстро сделала довольно хорошую имитацию жгута, что-то вроде косяка в моей руке, поэтому я не мог дотянуться до выключателя, пока не отпущу левой рукой, которой я останавливал вращение. все получилось хорошо но впечатление осталось

Уиллрей

Известный член

#9

tornitore45 сказал:

Супер умный и находчивый, НО вам нужно знать, что алмаз не предназначен для шлифовки стали.

Если шлифование не производится вручную или при очень низкой скорости шлифования, возникает высокая локальная температура, достаточная для искрообразования.

Алмаз представляет собой углерод, при местной высокой температуре чрезвычайно растворим в железе (стали). Алмазный круг быстро тускнеет, практически растворяясь в стали.Нажмите, чтобы развернуть…

Интересно. Irwin/Lennox производит сверхпрочные отрезные круги с ободом, пропитанным алмазами, для резки стали. Похоже, они работают и служат долго — я использую их для черновой обработки быстрорежущей стали. Интересно, почему это работает?

https://www.grainger.com/product/48RW98

торнитор45

Известный член

#10

Интересно, почему это работает?

Нажмите, чтобы развернуть…

Об этом мне сообщил доверенный источник. Общеизвестно, что стальной хвостовик напаянных твердосплавных насадок следует стачивать кругом из Al-O, прежде чем прикреплять карбид к алмазному кругу.

Сталь можно шлифовать алмазом на очень низкой скорости, которая не создает достаточной температуры.

В любом случае за 10 долларов я только что заказал один и попробовал.

Уиллрей

Известный член

#11

tornitore45 сказал:

Во всяком случае, за 10 долларов я только что заказал один и попробовал его.

Нажмите, чтобы развернуть…

У меня , а не , использовал их для типичных отсечных целей (ну, не более одного раза), так как они потрясающе громкие и «грубые» по ощущениям по сравнению с обычными отсечными дисками. Но они сохраняют диаметр «навсегда», что я считаю очень полезным для ручной обработки быстрорежущей стали.

Например, недавно я вручную вырезал набор квадратных протяжек из быстрорежущей стали, потому что мне нужно было вставить болты с квадратным подголовком в стальной лист. Постоянный диаметр колеса с ромбовидной кромкой позволил очень легко получить удобное положение упора для рук и просто вручную вращать заготовку из быстрорежущей стали мимо колеса, чтобы сформировать каждую последующую глотку. Я также нахожу их хорошими для черновой обработки заготовок из быстрорежущей стали для токарного станка и т. д., чтобы уменьшить износ твердосплавного шлифовального станка.

Вы должны войти или зарегистрироваться, чтобы ответить здесь.

Grizzly G0704 Ограничители стола оси Y

- raveney

- Машинные модификации

- Ответы

- 0

- просмотров

- 665

Равени

Давайте поговорим о фрезерных станках

- HennieL

- Инструменты

456

- Ответы

- 108

- просмотров

- 17К

L98fiero

Можем ли мы говорить о программах CAM?

- CFLBob

- Программное обеспечение и программирование

234

- Ответы

- 64

- просмотров

- 8К

Игрушечник

Монитор Марка Сборка

- дналот

- Работа в процессе

678

- Ответы

- 141

- просмотров

- 20К

Ричард Карлстедт

Другие лекарства

- Bentwings

- Комната отдыха

- Ответы

- 12

- просмотров

- 1К

Bentwings

Делиться:

Фейсбук

Твиттер

Реддит

Пинтерест

Тамблер

WhatsApp

Электронная почта

Делиться

Связь

Самодельная концевая фреза со сменными пластинами? | Хобби-машинист

Robo_Pi

Зарегистрировано

#1

Кто-нибудь делал самодельные фрезы со сменными концевыми фрезами?

Я смотрю на это на Амазоне за 40 долларов

Этот кажется довольно хорошим по разумной цене. Это 1-1/2 дюйма с прямым хвостовиком 3/4 дюйма. Мне нужен либо такой прямой хвостовик, либо конус MT3.

Я также хотел бы иметь набор из них, может быть, 2″, 3″, 4″ и 5″. Но я не хочу платить за них кучу денег. Поэтому мне интересно, делал ли кто-нибудь когда-нибудь свои собственные самодельные концевые фрезы со сменными пластинами? Я видел много видео по изготовлению самодельных мухоловок, но ни разу не видел ни одного с такими фрезами с несколькими вставками.

Думаю, сделать тело будет несложно. А потом просто купить карбидные вставки. На самом деле, если бы я сделал свой собственный набор, я бы сделал их такими, чтобы все они использовали одни и те же вставки, чтобы я мог менять вставки между ними, если это необходимо. Набор концевых фрез со сменными пластинами, который я хотел бы иметь, может оказаться довольно дорогим. Так что идея сделать самодельный набор весьма заманчива. Тем более, что мне бы вполне хватило прямого хвостовика 3/4″ с фрезерованной плоскостью на нем. Эта часть была бы очень простой. все вставки должны быть выровнены довольно близко друг к другу.0007

Набор концевых фрез со сменными пластинами, который я хотел бы иметь, может оказаться довольно дорогим. Так что идея сделать самодельный набор весьма заманчива. Тем более, что мне бы вполне хватило прямого хвостовика 3/4″ с фрезерованной плоскостью на нем. Эта часть была бы очень простой. все вставки должны быть выровнены довольно близко друг к другу.0007

Помимо этого, похоже, что это будет довольно простой проект?

Можете ли вы поделиться своим опытом их изготовления? Или указать на видео на YouTube, где их сняли другие?

Или может в другой теме где этот вопрос уже задавали и на него отвечали? Я пытался найти такую тему, но ничего не нашел.

Спасибо.

Дилетант

Администратор

#2

Если вы заинтересованы в создании инструментов, сделайте их сами, но я предпочитаю делать «вещи» с помощью «инструментов», поэтому я покупаю все свои инструменты… хорошо для меня, и я думаю, что заплатил 40 канадских долларов за них обоих со вставками.

Norseman C.B.

Зарегистрировано

#3

Если у вас есть или вы можете сделать инструменты, необходимые для этого, и время, необходимое для этого !!

единственное, что может помешать вам это сделать, это вы сами.

Обратный инжиниринг доставляет мне удовольствие, и я изготавливаю инструменты, которые мне нужны, чтобы делать больше инструментов, чтобы делать вещи

Я хочу, чтобы я мог делать другие инструменты и вещи, которые мне нужны, и . …………………( Человек порочного круга !! )…… ……………….

…………………( Человек порочного круга !! )…… ……………….

Ecosta777

Зарегистрировано

#4

Это торцевая фреза, я бы не стал ею заниматься. И вообще, зачем вам столько? Для торцевой фрезы вы можете просто взять 3-дюймовую и, может быть, 5-дюймовую, если вы хотите делать большие поверхности за один проход. Это можно сделать, все можно сделать в механическом цеху! Это просто вопрос того, хотите ли вы найти время, чтобы сделать это самостоятельно. Лично я бы попробовал, нет ничего более приятного, чем создавать и использовать свои собственные инструменты!

Боб Корвес

Платина

#5

Делать карманы для вкладышей может быть непросто. Если они слишком велики или неточны, вставки смещаются или удерживаются в неправильных местах, и тогда у вас будет плохая отделка, и только 1 или 2 вставки будут выполнять большую часть работы. Сделайте все возможное, чтобы все фрезы шли по одному и тому же пути и были установлены так, чтобы они могли оставаться в таком положении.

Robo_Pi

Зарегистрировано

#6

Ecosta777 сказал:

Это торцевая фреза, я бы не стал ею заниматься.

Нажмите, чтобы развернуть…

Accusize продает их на Amazon как « Сменные концевые фрезы ». Я понятия не имею. Но вы правы, я думаю использовать их только для фрезеровки торца. Вы также правы в том, что большие размеры, вероятно, можно использовать для небольших работ в большинстве случаев, если только вы не пытаетесь столкнуться с дном канала, где фреза большего диаметра не подходит. Так я думал, имея на выбор несколько размеров.

Ecosta777 сказал:

Лично я бы попробовал, нет ничего более приятного, чем создание и использование собственных инструментов!

Нажмите, чтобы развернуть…

Я тоже так думаю. Вот почему я разместил этот вопрос в ветке Tool Junkies. Вы должны быть настоящим наркоманом инструментов, чтобы хотеть сделать это.

Боб Корвес сказал:

Делать карманы для вкладышей может быть непросто.

Если они слишком велики или неточны, вставки смещаются или удерживаются в неправильных местах, и тогда у вас будет плохая отделка, и только 1 или 2 вставки будут выполнять большую часть работы. Сделайте все возможное, чтобы все фрезы шли по одному и тому же пути и были установлены так, чтобы они могли оставаться в таком положении.

Нажмите, чтобы развернуть…

Да, я думаю, они должны быть довольно точными. Вот почему я хотел бы увидеть видео, как кто-то делает один. Просто чтобы получить представление о том, как они справились с прецизионной сделкой между режущими пластинами. Нет смысла заново изобретать производственный процесс, если кто-то уже усовершенствовал технику, облегчающую работу.

Я смотрю много видео о самодельных резаках. Но их так легко сделать, что секретов здесь не так много. Пока он держит один резак достаточно прочно, он будет резать все, что попадется ему на пути.

Я также думаю, но на самом деле не знаю, что одна из этих многорезцовых торцовочных фрез могла бы произвести более красивую поверхность, чем фреза с одной насадкой. Это просто предположение с моей стороны. Я полагаю, что это может быть лучше или хуже в зависимости от того, насколько точно расположены фрезы, как вы указываете.

Это просто предположение с моей стороны. Я полагаю, что это может быть лучше или хуже в зависимости от того, насколько точно расположены фрезы, как вы указываете.

У меня уже есть делительная головка:

Так что я далеко продвинулся.

Мне кажется, что как только я настрою фрезерование пазов фрезы, простое индексирование в этом процессе должно дать достаточно точные результаты. Я бы даже не подумал о создании одного из этих резаков, если бы у меня еще не было делительной головки. Хотя, несомненно, есть и другие способы сделать это. Но с индексной головкой все должно быть проще простого, вам так не кажется?

Боб Корвес

Платина

#7

Вам понадобятся какие-то кармашки или другие приспособления, чтобы удерживать вставки в нужных местах. Посмотрите это видео:

Посмотрите это видео:

Robo_Pi

Зарегистрировано

#8

Спасибо за сообщение, Боб. Я никогда не думал искать самодельный резак типа «ласточкин хвост». Мне тоже понадобятся некоторые из них, поэтому я обязательно сделаю свои собственные резаки типа «ласточкин хвост». Они довольно просты.

Они довольно просты.

Боб Корвес сказал:

обратите внимание на точность, с которой Рэнди делает карманы для вкладышей.

Нажмите, чтобы развернуть…

На самом деле единственное место, где он использовал циферблатный индикатор с большой точностью, это когда он находил центральную линию. Когда он на самом деле собирался просверлить летку для винта-резака, он, по сути, просто посмотрел на него с помощью зеркала. Я думаю, что я бы использовал индикатор и для этого.

Боб Корвес сказал:

Это только фреза с одной вставкой. При использовании нескольких фрез стремление к точности и воспроизводимости становится еще более важным.

Нажмите, чтобы развернуть…

Но это не должно быть проблемой с делительной головкой. Все, что вам нужно сделать, это очень тщательно настроить первый карман для резака, а затем просто проиндексировать его с помощью гадальной головки. Все остальные резцы должны быть одинаковыми. Вам не нужно будет перемерять каждую по отдельности. То же самое касается установки резьбового отверстия для крепежного винта. После того, как вы настроили первый, просто снова пролистайте его, и все они должны быть идентичными.

Все остальные резцы должны быть одинаковыми. Вам не нужно будет перемерять каждую по отдельности. То же самое касается установки резьбового отверстия для крепежного винта. После того, как вы настроили первый, просто снова пролистайте его, и все они должны быть идентичными.

Главное ничего не перемещать между индексациями. Пока у вас есть хороший прочный индексатор, сделать несколько гнезд для фрезы одинаковыми не составит труда. Все, что вы сделали с первым карманом, будет повторяться в каждом последующем кармане.

Если вы попытаетесь настроить каждый резак по отдельности, маловероятно, что все они будут одинаковыми. В этом весь смысл разделительной головы. Просто настройте один раз, а затем повторите для любого количества делений.

Но да, спасибо за это видео. Это довольно близко к той же идее, за исключением некоторой геометрии. К тому же мне в любом случае понадобятся кусачки типа «ласточкин хвост», так что, может быть, я сделаю некоторые из них первыми, когда намочу ноги.

Устанавливать патрубок надо на расстоянии 1,5-2 см от борта ведра.

Устанавливать патрубок надо на расстоянии 1,5-2 см от борта ведра.