Фрезерование попутное: Попутное и встречное фрезерование

Содержание

Попутное и встречное фрезерование, попутное фрезерование, встречное фрезерование, встречное и попутное фрезерование достоинства и недостатки

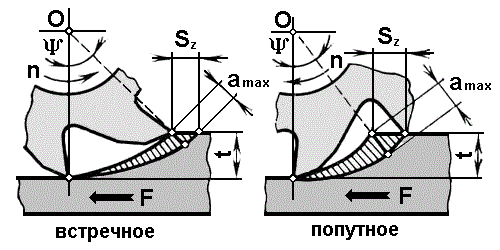

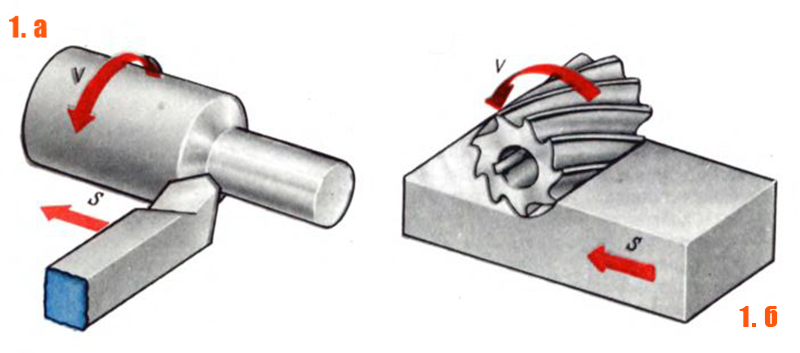

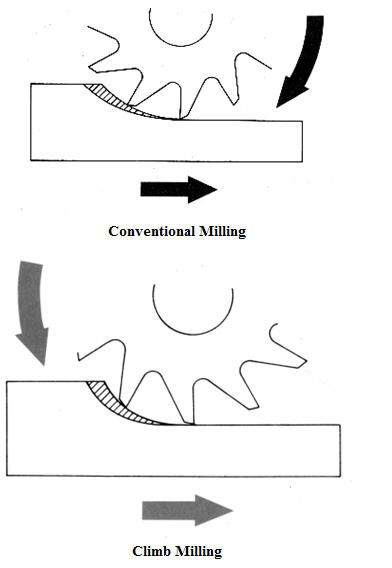

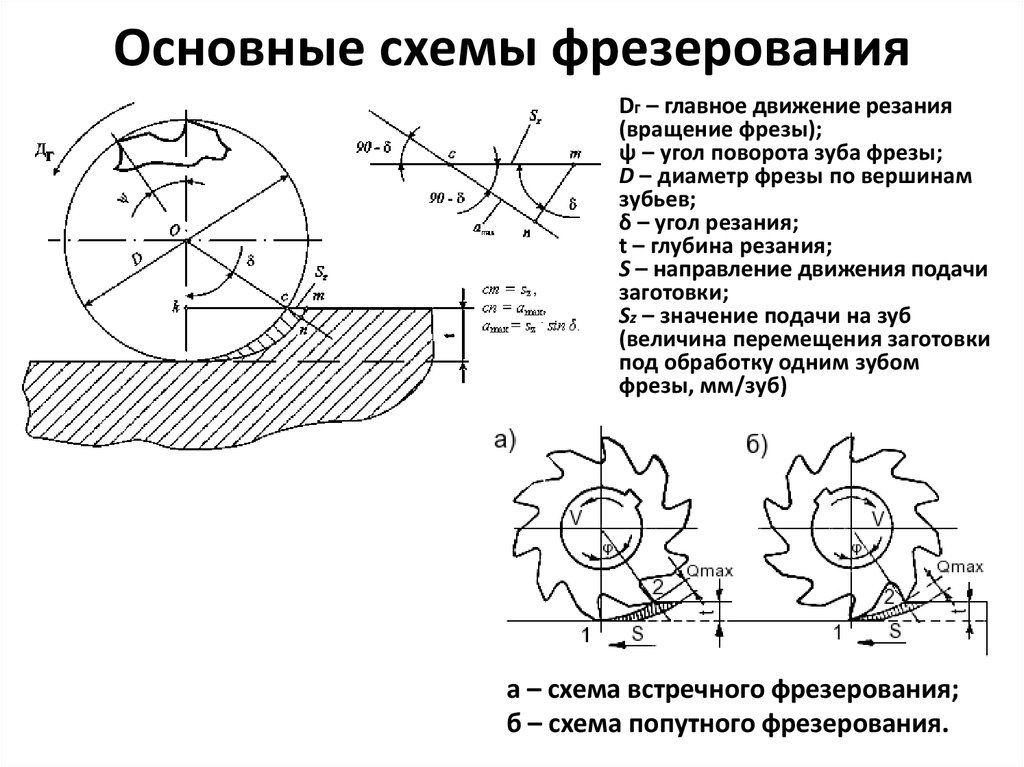

Существует два основных метода фрезерования — это попутное и встречное фрезерование.

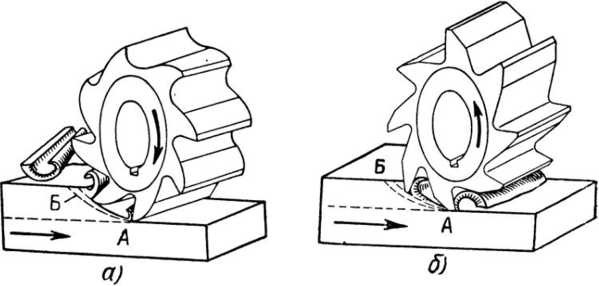

Попутное фрезерование – это фрезерование, при котором направление движения заготовки совпадает с направлением вектора скорости резания. Еще этот способ называют фрезерованием по подаче.

Встречное фрезерование – фрезерование, при котором направление движения заготовки и вектор скорости резания направлены в разные стороны. Данный метод фрезерования считается традиционным, еще его называют фрезерованием против подачи.

Однако попутное фрезерование является наиболее распространенным видом в современной металлообработке на станках с ЧПУ. Рассмотрим два этих варианта.

Попутное фрезерование

1. Толщина стружки на входе в резание максимальная, на выходе равна нулю. Отсутствует трение режущей кромки в момент врезания. Но наблюдается удар при врезании.

2. Силы резания прижимают заготовку к столу станка, стол к направляющим, а пластины в гнезда фрезы.

3. Нет возможности налипания стружки на пластине, и попадания ее между заготовкой и пластиной в момент последующего врезания. Стружка остается позади фрезы и не портит поверхность, удаляется из зоны резания.

4. Трения меньше, температура меньше, износ пластин по задней поверхности меньше это позволяет использовать большие скорости резания, чем при встречном фрезеровании.

5. Требуется станок достаточной мощности и жесткости, чтобы выдерживать удары в момент врезания. Жесткость приспособления также должна быть достаточной, чтобы выдерживать удары при врезании и не позволять сдвинуть заготовку в ту или иную сторону.

6. Требуется отсутствие зазоров между винтом и гайкой стола, так как в момент врезания при ударе может произойти сдвиг стола на величину зазора, что приведет к поломке фрезы. Этот фактор имеет место в основном на универсальных станках. Современные станки с ЧПУ обладают большой точностью и отсутствием каких-либо люфтов.

Этот фактор имеет место в основном на универсальных станках. Современные станки с ЧПУ обладают большой точностью и отсутствием каких-либо люфтов.

7. Стойкость фрезы выше, чем при встречном фрезеровании, при равных прочих условиях, кроме случаев, когда фрезерование осуществляется по твердой корке.

8. Обеспечивается высокая точность обработки.

9. Зуб фрезы нагружается скачкообразно, ввиду удара при врезании, что снижает ресурс инструмента.

10. Первый выбор для чистовой обработки и при малых съемах. Иногда на стали делают встречное фрезерование, но это сугубо индивидуально, или при больших вылетах, чтобы исключить вибрации.

11. Также хорошо подходит при обработке тонких деталей при отрезном и прорезном фрезеровании.

12. При попутном фрезеровании боковых стенок происходит отжим инструмента, что приводит к погрешностям обработки, это видно на рисунке ниже. Но если съемы не большие, то этот отжим не так значителен. Поэтому часто необходимы чистовые проходы. При встречном фрезеровании режущую кромку уводит в глубь материала и отжима не происходит.

Поэтому часто необходимы чистовые проходы. При встречном фрезеровании режущую кромку уводит в глубь материала и отжима не происходит.

13. Попутное фрезерование является предпочтительным методом фрезерования.

Встречное фрезерование

1. Толщина стружки на входе в резание равна нулю, на выходе максимальная. Режущая кромка в момент врезания некоторое расстояние скользит по поверхности пока не наберется толщина достаточная для врезания режущей кромки. Так на входе происходит трение кромки и выглаживание поверхности, возможно даже упрочнение поверхностного слоя, а также повышенные температуры и отжим фрезы под действием сил трения.

2. Большой износ задней поверхности зуба в результате трения в момент врезания.

3. Более низкие режимы резания ввиду быстрого износа по задней поверхности.

4. Требуется обильное охлаждение.

5. Радиальные силы резания стремятся оторвать заготовку от стола или приспособления. Требуется более надежное крепление заготовки.

Требуется более надежное крепление заготовки.

6. Стружка большой толщины, образованной на выходе режущей кромки пластины, может налипать и оказаться между пластиной и заготовкой при следующем врезании, что может привести к поломке пластины. Также такое налипание плохо сказывается на стойкости пластины.

7. Резкая разгрузка фрезы на выходе негативно сказывается на устойчивости фрезы.

8. Зуб фрезы нагружается более плавно, что способствует повышению ресурса инструмента.

9. Первый выбор при черновой обработке, обработке по корке, упрочненном поверхностном слое.

10. Не происходит отжима инструмента, так как кромку затягивает при врезании в глубь материала.

11. При встречном фрезеровании требуется больше энергии, чем при попутном.

Несмотря на то, что встречное фрезерование характеризуется больше негативно этот метод в ряде случаев является более выигрышным нежели попутное фрезерование.

Когда используем встречное фрезерование

1. Когда припуск распределен не равномерно.

Когда припуск распределен не равномерно.

2. При фрезеровании корки отливки или поковки, при использовании здесь попутного резания будет наблюдаться быстрое притупление кромки и даже поломка пластины.

3. Когда используем керамические пластины при обработке жаропрочных сплавов, так как они плохо переносят удары, которые возникают на входе при попутном фрезеровании.

4. Если производите отрезку куска металла фрезерованием, то часто встречное фрезерование позволяет откинуть кусок в сторону, когда как попутное наоборот может этот кусок переместить под фрезу, что уже не безопасно либо он отлетит в человека, либо сломает фрезу. Поэтому необходимо, чтобы кусок был закреплен отдельным прижимом в любом из случаев.

5. При фрезеровании методом копирования сферическими фрезами встречное фрезерование является предпочтительным, хотя здесь наблюдается чередование и встречного и попутного фрезерования. Здесь максимальная толщина стружки снимается на благоприятных скоростях резания.

6. Если большой вылет инструмента вызывает вибрацию необходимо использовать встречное фрезерование на чистовых проходах.

7. Если мощность шпинделя станка не достаточна и при фрезеровании уступа появляется вибрация попробуйте использовать встречное фрезерование.

8. Если наблюдается пакетирование стружки при фрезеровании глубокого паза попробуйте встречное фрезерование.

На рисунке выше видно, как действуют силы резания: при попутном фрезеровании (б) силы стремятся прижать заготовку к столу, а при встречном (а) наоборот стремятся оторвать заготовку от стола.

При фрезеровании паза на всю ширину наблюдается чередование двух вариантов на одной стороне попутное, на второй встречное фрезерование. Это негативно сказывается на стойкости инструмента и не делает возможным работать с большой глубиной резания и подачей. Часто для такой обработки используют трохоидальный метод обработки.

Как видно, несмотря на то, что популярным методом является попутное фрезерование, во многих случаях встречное фрезерование имеет преимущества. Поэтому всегда необходимо выбирать тот способ, который наиболее подходит для конкретных условий.

Поэтому всегда необходимо выбирать тот способ, который наиболее подходит для конкретных условий.

Понимая механизм каждого метода, Вы сделаете правильный выбор способа фрезерования для любой Вашей ситуации и тем самым продлите срок службы инструмента, повысите качество, точность, а также и производительность обработки.

Вам также будет интересно:

Выбор шага зубьев фрезы

Выбор угла наклона винтовой канавки

Встречное фрезерование. Попутное фрезерование

Перемещение суппорта при фрезеровании

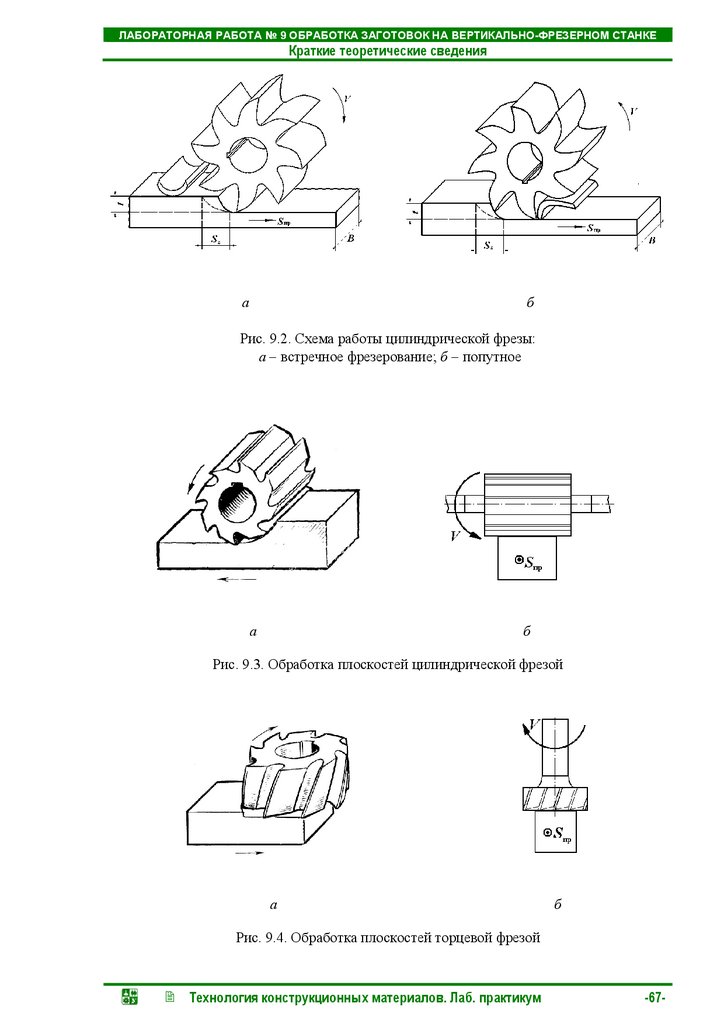

При нарезании цилиндрических зубчатых колес на зубофрезерном станке осуществляются следующие рабочие движения:

- вращение фрезы — главное движение при резании

- вращение стола с заготовкой, согласованное с вращением фрезы,— обкатка

- перемещение суппорта с фрезой параллельно оси стола — движение подачи

Суппорт при фрезеровании может перемещаться или сверху вниз или снизу вверх.

Встречное фрезерование

рис. 38 а, в, г. Встречное фрезерование

38 а, в, г. Встречное фрезерование

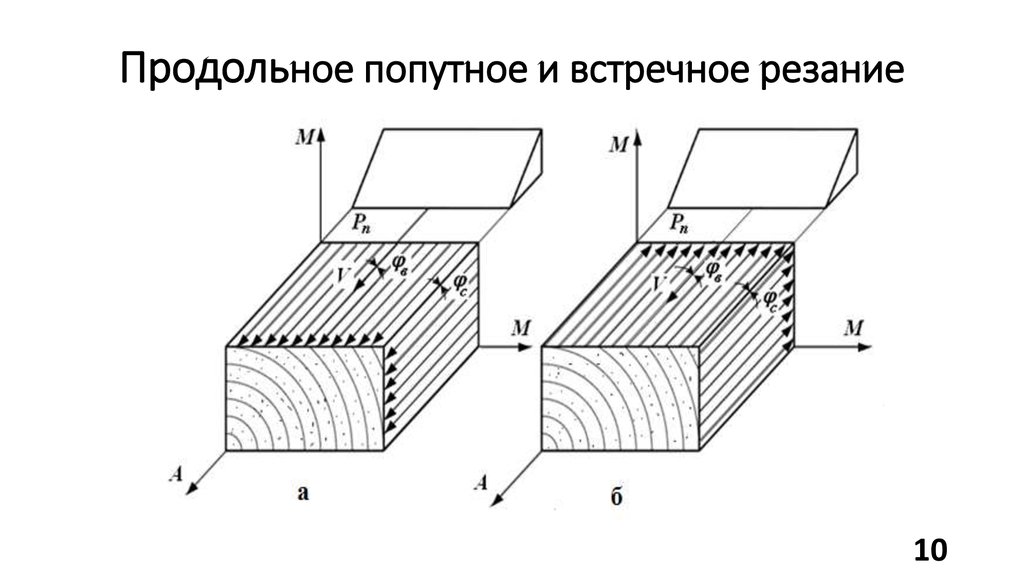

При перемещении суппорта сверху вниз осуществляется встречное фрезерование. В этом случае при вращении фрезы зубья ее движутся относительно заготовки в направлении от торца с нарезанной частью зубьев к торцу с ненарезанной частью, т. е. навстречу срезаемому слою металла (рис. 38, а).

При перемещении суппорта снизу вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся относительно заготовки в направлении от торца с ненарезанной частью зубьев к торцу с нарезанной, т. е. попутно со срезаемым слоем металла (рис. 38, б).

Вследствие неодинакового направления силы при встречном и попутном фрезеровании она по-разному влияет на процесс резания.

Преимущества

- Нагрузка на станок более плавная и не зависимо какую поверхность имеет заготовка процесс резания идет мягко и равномерно

- Упрочнение обработанной поверхности за счет деформации металла

Недостатки встречного фрезерования

- Силы резания направлены на то, чтобы оторвать заготовку от приспособления и этот факт требует надежное ее крепление в базовом приспособлении

- Значительный и быстрый износ режущего инструмента, что в свою очередь не позволяет работать с применением высоких режимов резания

- Плохое удаление стружки.

Она вылетает перед фрезой и может попасть в зону резания, что приведет к царапинам по обработанной поверхности

Она вылетает перед фрезой и может попасть в зону резания, что приведет к царапинам по обработанной поверхности

Попутное фрезерование

рис. 38 б, д, е. Попутное фрезерование

Силу давления на зубья фрезы R, перпендикулярную их поверхности, можно разложить по двум направлениям: на горизонтальную силу RГ и вертикальную RВ.

При встречном фрезеровании горизонтальная сила действует на фрезу в направлении от ее оси (рис. 38, в) и отжимает суппорт от направляющих стойки, вследствие чего снижается устойчивость фрезы.

При попутном фрезеровании горизонтальная сила действует на фрезу по направлению к ее оси и прижимает суппорт к направляющим, увеличивая устойчивость фрезы, что способствует повышению точности обработки и позволяет работать на повышенных скоростях.

При встречном фрезеровании винт, перемещающий суппорт вниз, нажимает на верхние стороны витков гайки суппорта (рис. 38, г), а вертикальная сила направлена против направления подачи и прижимает витки гайки к виткам винта; этим устраняются зазоры между ними и фреза работает с равномерной подачей без вибрации.

При попутном фрезеровании винт, перемещающий суппорт вверх, нажимает на нижние стороны витков гайки (рис. 38, е), а направление вертикальной силы совпадает с направлением подачи. В момент врезания зубьев фрезы вертикальная сила увеличивается (RВ > S) и отжимает витки гайки от витков винта за счет зазора между ними; происходит колебание суппорта, создающее неравномерную подачу, вследствие чего возникают вибрации. Для устранения отжима гайки в механизме перемещения суппорта применяются устройства, прижимающие гайку к винту (компенсирующие гайки, противовесы, гидравлические системы).

Если станок снабжен компенсирующим устройством, то попутное фрезерование имеет преимущество перед встречным, так как обеспечивает более высокую чистоту нарезаемых зубьев и позволяет работать на повышенных скоростях.

Преимущества попутного фрезерования:

- Благодаря тому, что силы резания которые возникают при попутном фрезеровании направлены в направлении заготовки ее прижимает к зажимному приспособлению и по этому нет необходимости применять хитроумные зажимные устройства и лишать заготовку всех степеней свободы.

- Стойкость фрезы гораздо выше чем при встречном фрезеровании так как износ зубьев инструмента по задним поверхностям менее значительный и идет равномерно

- Качество поверхностей имеет хорошую шероховатость за счет плавной деформации снимаемого припуска металла

- Удобное направление схода стружки. Она остается позади режущего инструмента и легко удаляется

Недостатки попутного фрезерования:

- Наверное самый основной недостаток это невозможность использования данного способа при обработке заготовок с грубыми необработанными поверхностями (поковки, литье, штамповки). Это связано с тем, что различные твердые включения которые содержаться в корке могут сильно износить инструмент или даже привести к его поломке.

- Так как зубья фрезы работают при ударной нагрузке то необходимо, чтобы приспособление было жестко и надежно закреплено на станке. Да и сам станок должен быть достаточно жестким.

- В механизмах перемещения стола должны отсутствовать зазоры для исключения появления вибраций.

Циклы зубофрезерования цилиндрических колес на зубофрезерном станке

- а — однопроходный цикл с попутной подачей

- б — однопроходный цикл со встречной подачей

- в — однопроходный цикл с радиальным врезанием и попутной подачей

- г — двухпроходный цикл с попутной подачей

- д — двухпроходный цикл со встречной подачей

- е — двухпроходный цикл с попутной и встречной подачами

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка. ВШ, Москва, 1972. Андрей Белазор.

Читайте также: Заводы производители фрезерных станков в России

Связанные ссылки. Дополнительная информация

Встречная и попутная фрезеровка. Различия и особенности

Видео того, как осуществляется попутное и встречное фрезерование, информация о достоинствах и недостатках этих вариантов обработки изделий

При попутном режиме резания движение детали совпадает с направлением перемещения фрезы. Главной особенностью данного способа является скачкообразное погружение зуба в заготовку и, соответственно, сильная ударная нагрузка и повышенный износ режущей части. Это наиболее заметно при обработке поверхностно уплотненных деталей, а также при использовании цилиндрического прямозубого инструмента.

Главной особенностью данного способа является скачкообразное погружение зуба в заготовку и, соответственно, сильная ударная нагрузка и повышенный износ режущей части. Это наиболее заметно при обработке поверхностно уплотненных деталей, а также при использовании цилиндрического прямозубого инструмента.

Важным эффектом попутного реза является уплотнение поверхности детали. В зависимости от технологических требований это может быть как достоинством, так и недостатком метода. Уплотнение происходит по причине пластинчатой деформации срезаемого слоя. Преимуществом попутной обработки является давление фрезы на заготовку, что увеличивает жесткость сопряжения и точность фрезерования.

Одним из недостатков попутного фрезерования является необходимость отсутствия зазоров при передвижении стола. В противном случае обработка будет сопровождаться серьёзными вибрационными нагрузками и уменьшением качества обработки. Второй важный недостаток – ударная нагрузка на зубья фрезы.

Все эти ограничения позволяют применять попутное фрезерование только на жестких станках при повышенных требованиях к фиксации заготовки. Большое значение играет и качество поверхности, при низком качестве обработки фреза может быстро выйти из строя. Поэтому данный способ фрезерования не подходит для поковок, штамповок и других заготовок без предварительной черновой обработки.

Большое значение играет и качество поверхности, при низком качестве обработки фреза может быстро выйти из строя. Поэтому данный способ фрезерования не подходит для поковок, штамповок и других заготовок без предварительной черновой обработки.

Источник: http://mekkain.ru/stati/poputnoe-i-vstrechnoe-frezerovanie-preimushhestva-i-nedostatki.html

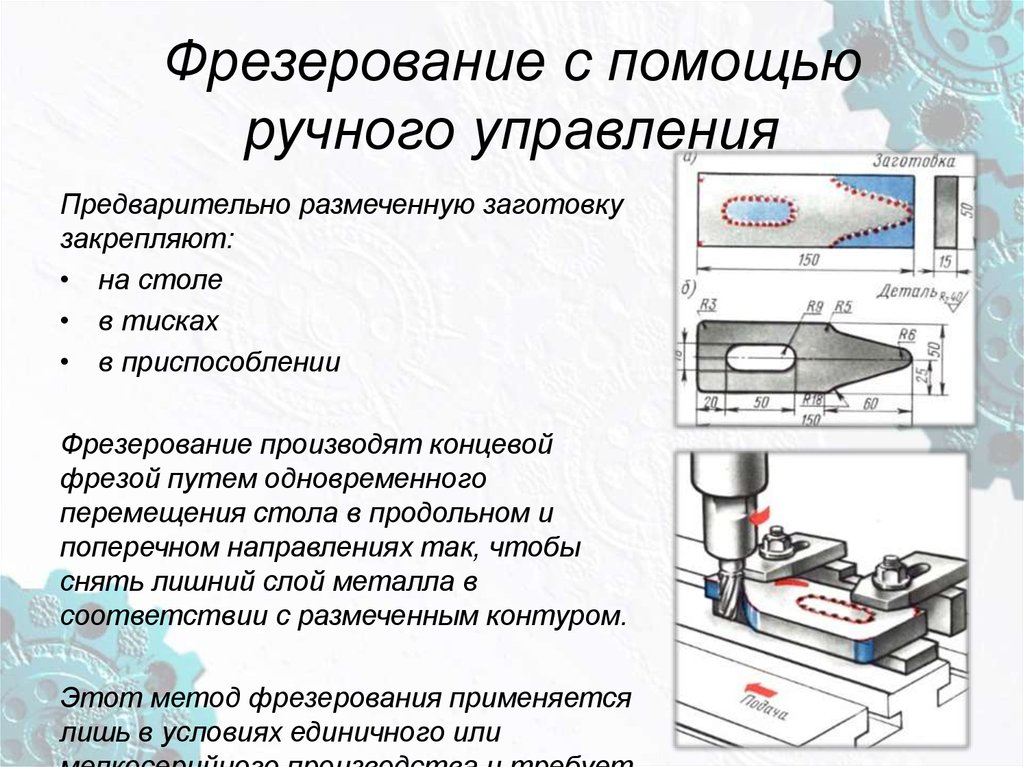

Под фрезерованием понимают процесс обработки деталей с фасонными и плоскими поверхностями на металлорежущих станках при помощи специального рабочего инструмента. Существуют следующие основные типы фрезерования:

Фрезерование пазов осуществляется шлицевыми и концевыми фрезами. Шлицы в наши дни почти не используются, ввиду малой точности и недостаточной производительности методики. А вот концевые фрезы эксплуатируются достаточно активно. С их помощью на цилиндрических и плоских изделиях получают разные по формам и геометрическим параметрам прямобочные пазы.

Источник: http://tutmet.ru/poputnoe-vstrechnoe-frezerovanie-dostoinstva-nedostatki. html

html

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ. Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения. Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана компанией «Гай, Сильвестер и Ко» в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения. Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Когда изготовление оружия показало эффективность фрезерования, способ начали применять и для гражданской промышленности. Первыми деталями производства были гайки – подобным образом делали их грани, а также внутреннее отверстие – станок был создан в Америке.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр. Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Современные станки с ЧПУ для фрезеровки можно приобрести в интернет-магазине по адресу https://stanokcnc.ru/. Здесь представлен широкий ассортимент моделей, которые предназначены для профессионального создания металлических изделий. Они отличаются высокой производительностью, длительностью и удобством эксплуатации.

Они отличаются высокой производительностью, длительностью и удобством эксплуатации.

Источник: http://stanokcnc.ru/articles/frezernaya-obrabotka-metallov-chto-takoe-vstrechnoe-i-poputnoe-napravlenie-vidy-i-skhemy/

Назначение фрезерной обработки

Преимущество этого метода отделки в том, что с помощью разных инструментов и технологий (схем резания) можно выполнять множество процедур. Универсальность, помимо этого, заключается в том, что большинство современных станков с ЧПУ предназначены не только для металлообработки, но и для работы по дереву, пластмассе, стеклу и прочим материалам.

Основная задача фрезеровки – механическое снятие с поверхности верхнего слоя посредством фрезы или более современных лезвий. Что можно сделать с помощью разных схем фрезерования:

- распил детали на два и более элемента;

- шлифовка – применяются специальные насадки с мелким абразивным веществом;

- наносить специальную гравировку, узоры;

- просверлить отверстие с последующим нанесением внутренней и внешней резьбы, и многое другое.

У фрезеровщика всегда есть большой набор фрез (они могут быть многозубчатые, режущие). В зависимости от того, как оснастка установлена в оборудовании (горизонтально, вертикально), будет производиться обработка. Помимо этого, если режущая кромка будет установлена в определенном направлении, то можно говорить про угол резания. Среди классических можно выделить цилиндрические, торцевые, концевые, зубчатые, фасонные, а остальные – более сложные.

Перечислять сферы применения фрезеровки бессмысленно, поскольку аппарат применяется при изготовлении как крупных, так и мельчайших изделий, которые, в свою очередь, могут использоваться в абсолютно разных производственных процессах, как то: автомобилестроение, станкостроение, металлообработка и даже ювелирные мастерские.

Основным преимуществом использования фрезерования является то, что обрабатывать можно любой материал вне зависимости от его прочности. В зависимости от заготовки, а именно ее формы и стройматериала, подбирают фрезу.

Сейчас считается популярной фигурная резка алюминия, потому что этот металл очень легкий, он используется в архитектуре, дизайне помещений. Он отличается достаточной прочностью, но при этом прост в металлообработке, имеет малый вес и низкую температуру плавления. Алюминий не только можно вырезать фигурным способом, но и делать гравировку, узор, не оставляя на поверхности заусенцев.

Стоит отметить, что большинство станков ЧПУ легко перенастроить к другим материалам. Набирает популярность трехмерная фрезеровка пластика. Из него делаются элементы для салона автомобиля, различные корпусы.

К преимуществам следует отнести:

- Высокую скорость обработки.

- Небольшую себестоимость работ.

- Большое многообразие схем и процедур.

Источник: http://stanokcnc.ru/articles/frezernaya-obrabotka-metallov-chto-takoe-vstrechnoe-i-poputnoe-napravlenie-vidy-i-skhemy/

Встречное фрезерование. Попутное фрезерование при нарезании зубчатых колес на зубофрезерном станке

Перемещение суппорта при фрезеровании

При нарезании цилиндрических зубчатых колес на зубофрезерном станке осуществляются следующие рабочие движения:

- вращение фрезы — главное движение при резании

- вращение стола с заготовкой, согласованное с вращением фрезы,— обкатка

- перемещение суппорта с фрезой параллельно оси стола — движение подачи

Суппорт при фрезеровании может перемещаться или сверху вниз или снизу вверх.

Встречное фрезерование

рис. 38 а, в, г. Встречное фрезерование

При перемещении суппорта сверху вниз осуществляется встречное фрезерование. В этом случае при вращении фрезы зубья ее движутся относительно заготовки в направлении от торца с нарезанной частью зубьев к торцу с ненарезанной частью, т. е. навстречу срезаемому слою металла (рис. 38, а).

При перемещении суппорта снизу вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся относительно заготовки в направлении от торца с ненарезанной частью зубьев к торцу с нарезанной, т. е. попутно со срезаемым слоем металла (рис. 38, б).

Вследствие неодинакового направления силы при встречном и попутном фрезеровании она по-разному влияет на процесс резания.

- Нагрузка на станок более плавная и не зависимо какую поверхность имеет заготовка процесс резания идет мягко и равномерно

- Упрочнение обработанной поверхности за счет деформации металла

Недостатки встречного фрезерования

- Силы резания направлены на то, чтобы оторвать заготовку от приспособления и этот факт требует надежное ее крепление в базовом приспособлении

- Значительный и быстрый износ режущего инструмента, что в свою очередь не позволяет работать с применением высоких режимов резания

- Плохое удаление стружки.

Она вылетает перед фрезой и может попасть в зону резания, что приведет к царапинам по обработанной поверхности

Она вылетает перед фрезой и может попасть в зону резания, что приведет к царапинам по обработанной поверхности

Попутное фрезерование

рис. 38 б, д, е. Попутное фрезерование

Силу давления на зубья фрезы R, перпендикулярную их поверхности, можно разложить по двум направлениям: на горизонтальную силу RГ и вертикальную RВ.

При встречном фрезеровании горизонтальная сила действует на фрезу в направлении от ее оси (рис. 38, в) и отжимает суппорт от направляющих стойки, вследствие чего снижается устойчивость фрезы.

При попутном фрезеровании горизонтальная сила действует на фрезу по направлению к ее оси и прижимает суппорт к направляющим, увеличивая устойчивость фрезы, что способствует повышению точности обработки и позволяет работать на повышенных скоростях.

При встречном фрезеровании винт, перемещающий суппорт вниз, нажимает на верхние стороны витков гайки суппорта (рис. 38, г), а вертикальная сила направлена против направления подачи и прижимает витки гайки к виткам винта; этим устраняются зазоры между ними и фреза работает с равномерной подачей без вибрации.

При попутном фрезеровании винт, перемещающий суппорт вверх, нажимает на нижние стороны витков гайки (рис. 38, е), а направление вертикальной силы совпадает с направлением подачи. В момент врезания зубьев фрезы вертикальная сила увеличивается (RВ > S) и отжимает витки гайки от витков винта за счет зазора между ними; происходит колебание суппорта, создающее неравномерную подачу, вследствие чего возникают вибрации. Для устранения отжима гайки в механизме перемещения суппорта применяются устройства, прижимающие гайку к винту (компенсирующие гайки, противовесы, гидравлические системы).

Если станок снабжен компенсирующим устройством, то попутное фрезерование имеет преимущество перед встречным, так как обеспечивает более высокую чистоту нарезаемых зубьев и позволяет работать на повышенных скоростях.

Преимущества попутного фрезерования:

- Благодаря тому, что силы резания которые возникают при попутном фрезеровании направлены в направлении заготовки ее прижимает к зажимному приспособлению и по этому нет необходимости применять хитроумные зажимные устройства и лишать заготовку всех степеней свободы.

- Стойкость фрезы гораздо выше чем при встречном фрезеровании так как износ зубьев инструмента по задним поверхностям менее значительный и идет равномерно

- Качество поверхностей имеет хорошую шероховатость за счет плавной деформации снимаемого припуска металла

- Удобное направление схода стружки. Она остается позади режущего инструмента и легко удаляется

Недостатки попутного фрезерования:

- Наверное самый основной недостаток это невозможность использования данного способа при обработке заготовок с грубыми необработанными поверхностями (поковки, литье, штамповки). Это связано с тем, что различные твердые включения которые содержаться в корке могут сильно износить инструмент или даже привести к его поломке.

- Так как зубья фрезы работают при ударной нагрузке то необходимо, чтобы приспособление было жестко и надежно закреплено на станке. Да и сам станок должен быть достаточно жестким.

- В механизмах перемещения стола должны отсутствовать зазоры для исключения появления вибраций.

Циклы зубофрезерования цилиндрических колес на зубофрезерном станке

- а — однопроходный цикл с попутной подачей

- б — однопроходный цикл со встречной подачей

- в — однопроходный цикл с радиальным врезанием и попутной подачей

- г — двухпроходный цикл с попутной подачей

- д — двухпроходный цикл со встречной подачей

- е — двухпроходный цикл с попутной и встречной подачами

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка. ВШ, Москва, 1972. Андрей Белазор.

Источник: http://yoga-mgn.ru/oborudovanie/poputnoe-i-vstrechnoe-frezerovanie-preimushhestva-i-nedostatki.html

К плюсам метода попутной фрезерной обработки относят:

- Стружка удаляется намного проще, так как находится позади режущего инструмента

- Зубья фрезы изнашиваются медленно и равномерно

- Металл снимается плавно, что на выходе дает поверхность довольно высокого качества

- Достаточная сила резания, что дает возможность отказаться от дополнительных прижимных механизмом

Но сколько бы ни было достоинств, минусы тоже найдутся:

- Если присутствуют зазоры при передвижении стола, это может негативно сказаться на качестве обработки

- Высокая ударная нагрузка на зубья режущего инструмента

Источник: http://ltruck-service. ru/oborudovanie/poputnoe-frezerovanie.html

ru/oborudovanie/poputnoe-frezerovanie.html

Особенности встречного метода

При встречном фрезеровании направление вращения фрезы противоположно движению детали. Поэтому если при попутном основной действующей силой реза является сминание поверхностного слоя, то при встречном большую часть работы выполняют растяжение и изгиб. Это обеспечивает плавное погружение зуба и увеличение ресурса эксплуатации инструмента даже при обработке деталей с упрочненным поверхностным слоем. Но при этом возможно и проскальзывание зуба, что приводит к увеличению прочности продавленного слоя металла.

Недостатком метода является сложность удаления стружки, непостоянство её толщины. Вследствие этого возникает вибрация и снижается качество обработки. Поэтому требуется максимально прочная фиксация детали.

Источник: http://mekkain.ru/stati/poputnoe-i-vstrechnoe-frezerovanie-preimushhestva-i-nedostatki.html

Циклы зубофрезерования цилиндрических колес на зубофрезерном станке

- а — однопроходный цикл с попутной подачей

- б — однопроходный цикл со встречной подачей

- в — однопроходный цикл с радиальным врезанием и попутной подачей

- г — двухпроходный цикл с попутной подачей

- д — двухпроходный цикл со встречной подачей

- е — двухпроходный цикл с попутной и встречной подачами

Малахов Я. А. Зубообрабатывающие и резьбофрезерные станки и их наладка. ВШ, Москва, 1972. Андрей Белазор.

А. Зубообрабатывающие и резьбофрезерные станки и их наладка. ВШ, Москва, 1972. Андрей Белазор.

Источник: http://8war.ru/stanki/vstrechnoe-i-poputnoe-frezerovanie.html

ВЫСОКИЕ ТЕХНОЛОГИИ

- Индустрия 4.0

- Мишиностроение

- Автоматизация проектирования

- Управление производством

- Станки

- Разное

- Новости

Главная страница » Попутное и встречное фрезерование

Источник: http://yoga-mgn.ru/oborudovanie/poputnoe-i-vstrechnoe-frezerovanie-preimushhestva-i-nedostatki.html

Попутное или встречное фрезерование, что выбрать?

Если вы выбираете между лазерной резки и плазменной, вам стоит знать об их главных отличиях.

Плазменная резка — это процесс резки металла с помощью струи плазмы. Этот вид резки подходит нержавеющей стали, алюминия и т.д. Главным недостатком является получение изделий более низкого качества. Как дополнение, во время резки плазмой потребляется больше энергии, образуется больше пыли и шума.

В свою очередь лазерная резка позволяет существенно снизить затраты на наладку, время работы и уровень загрязнения.

Источник: http://ltruck-service.ru/oborudovanie/poputnoe-frezerovanie.html

Если заготовка требует всестороннего фрезерования, шаблон м…

- Изображение

- Текст

Если заготовка требует всестороннего фрезерования, шаблон может состоять из нескольких секций pieced вместе, как показано на рис. 47.

Гарантия точности Шаблона

Есть различные методы, используемые, чтобы обеспечить соответствие шаблона для заготовки. Опытный оператор выберет самое соответствующее согласно форме, размеру, и изготовит шаблон. Например, если заготовка является достаточно большой, чтобы располагаться вне фронта стола и все же оставить достаточно места для необходимого ведения заготовки, это может быть надежно закреплено к шаблону с зажимами «C», как показано на рис. 48.

Источник: http://stanokcnc.ru/articles/frezernaya-obrabotka-metallov-chto-takoe-vstrechnoe-i-poputnoe-napravlenie-vidy-i-skhemy/

Все это вместе с правильным подбором режима поможет избежать основных сопровождающих явлений.

Источник: http://stanokcnc.ru/articles/frezernaya-obrabotka-metallov-chto-takoe-vstrechnoe-i-poputnoe-napravlenie-vidy-i-skhemy/

Попутное и встречное фрезерование — Вопросы по ArtCAM

#1

OFFLINE

bubu27

Отправлено 03 Октябрь 2011 — 12:48

Добрый день. раньше при создании УП я не обращал внимания на способ обработки. использовал то что стоит по умолчанию. задался вопросом какой способ и в каком случае нужно выбирать, и из чего исходить.

Похожие темы:

По часовой vs против (попутное или встречное фрезерование)

- Наверх

#2

OFFLINE

Buzl

Отправлено 03 Октябрь 2011 — 14:14

поиск и флаг в руки.

встречка — отжимает фрезу от материала, попутка прижимает.

на разном материале по разному..

- Наверх

#3

OFFLINE

Vara

Отправлено 09 Октябрь 2011 — 22:23

Каждая из стратегий (попутное и встречное фрезерование) имеют ряд своих плюсов и минусом. В теории, при использовании твердосплавного инструмента, рекомендуют всегда выбирать попутную стратегию. Связано это с особенностью заточки режущих кромок. В отличие от быстрорежущей стали, инструмент из твердого сплава имеет более тупой угол заточки режущих кромок, следовательно встречная стратегия, предусматривающая увеличение толщины сьема от нуля до номинальной, в процессе подачи, может быть чревата вибрациями и отсутствием самого процесса резания, до тех пор, пока толщина припуска не окажется достаточной, в результате непосредственно сьем материала часто происходит уже тогда, когда зуб фрезы прошел почти половину своего пути. А в начале просто давит материал. Как результат — нагрев, наклеп и прочие болячки… Попутная же стратегия, наоборот, подразумевает работу твердосплавного (жесткого) инструмента с в более сбалансированном режиме, когда каждый зуб фрезы получает номинальную нагрузку в самом начале входа в материал. Но у этой медали есть и оборотная сторона: попутная стратегия, больше похожа на скалывания материала, а встречная — именно на его резание.

А в начале просто давит материал. Как результат — нагрев, наклеп и прочие болячки… Попутная же стратегия, наоборот, подразумевает работу твердосплавного (жесткого) инструмента с в более сбалансированном режиме, когда каждый зуб фрезы получает номинальную нагрузку в самом начале входа в материал. Но у этой медали есть и оборотная сторона: попутная стратегия, больше похожа на скалывания материала, а встречная — именно на его резание.

Развитие технологии изготовления режущего инструмента позволила на сегодняшний получить доступный твердосплавный инструмент с характеристиками быстрорежущего, при этом, работающего с гораздо большей производительностью, что заставляет нас выбирать разные стратегии на разных этапах обработки.

Реалии сегодня таковы: абсолютное большинство станков, имеющихся в распоряжении участников данного форума, да и за его пределами имеют высокооборотные шпиндели, что исключает использование быстрорежущего инструмента. Точно так же, как и сам инструмент, поставляемый известными компаниями — в основном твердосплавный. Но это не означает, что нужно выбирать только попутную стратегию! Из моего опыта рекомендации следующие:

Но это не означает, что нужно выбирать только попутную стратегию! Из моего опыта рекомендации следующие:

Обработка твердых (сыпучих) материалов (латунь ЛС-59; бронза; алюминий Д16-Т, магний, твердые породы древесины):

— черновая, получистовая обработка — попутная стратегия, стандартные 2-х, 3-х зубые фрезы (угол заточки кромок — 25* — 35*)

— чистовая обработка — можно те же фрезы, но стратегию в большинстве случаев я бы изменил на встречную (получим более высокое качество поверхности).

Обработка вязких материалов (алюминий АД; латунь Л-63; пластики (за исключением модельных), мягкие породы древесины):

— черновая обработка — специализированным инструментом с углом заточки кромок от 45* и выше (однозубые спиральные фрезы с полированными стружкоотводными каналами и т.п.) — попутная стратегия, причем везде, кроме дерева, я бы использовал смазку или СОЖ.

— чистовая обработка — теми же спец. фрезами, с остро заточенными кромками, только с количеством зубьев 3-4. и с малым сьемом. — только встречная стратегия.

и с малым сьемом. — только встречная стратегия.

Естественно, возможны и компромиссные решения, но вышеописанные технологии позволят максимально использовать возможности оборудования и инструмента, повысив эффективность на черновых операциях и качество на чистовых.

Удачи

- Наверх

#4

OFFLINE

Rionet

Отправлено 10 Октябрь 2011 — 02:37

Чистовая обработка металлов — только попутная.

Встречный рез всегда втягивает фрезу в материал, а попутный выталкивает. Если хотите получить размер не используйте встречное направление на финише ибо в таком случае размер детали будет зависеть от величины съема. Лучше сделать пару попутных чистовых и получить размер.

- Наверх

#5

OFFLINE

zipman

Отправлено 14 Декабрь 2018 — 10:09

Вопрос знатокам насчёт встречного/попутного фрезерования. Правда ли, что встречное фрезерование всегда лучше? я правильно понимаю, что при стратегии «смещение» результат должен быть лучше чем при растре, так как там чередуется встречное/попутное фрезерование?

Правда ли, что встречное фрезерование всегда лучше? я правильно понимаю, что при стратегии «смещение» результат должен быть лучше чем при растре, так как там чередуется встречное/попутное фрезерование?

Сообщение отредактировал Admin: 14 Декабрь 2018 — 11:38

Перенесено

- Наверх

#6

OFFLINE

Stein82

Отправлено 23 Декабрь 2019 — 15:23

Всем привет, тоже недавно обратил внимание на направление резания дерева. резал фанеру кукурузой по умолчанию попуткой. оставался всё равно ворс. решил попробовать спиральную с отводом стружки вниз профрезеровал, ворса меньше но он есть и тут на одном из форумов мне посоветовали поменять направление резания на фанере поставил встречное. та же спиральная фреза однозаходная с отводом стружки вниз- рез чистый гладкий в обработке практически не нуждается. фанера 8 мм фреза 2мм стружка вниз однозаходная. режу за один проход 18 тыс об. скорость подачи 1200 мм/мин.

фанера 8 мм фреза 2мм стружка вниз однозаходная. режу за один проход 18 тыс об. скорость подачи 1200 мм/мин.

- Наверх

Попутное и встречное фрезерование, попутное фрезерование, встречное фрезерование, встречное и попутное фрезерование достоинства и недостатки

Что такое попутное и встречное фрезерование?

Но прежде, чем рассмотреть плюсы и минусы фрезерования, разберемся, что такое попутное и встречное фрезерование.

- Попутное фрезерование означает, что направление перемещения фрезы совпадает с движением самой заготовки

- Встречный режим резания, наоборот, предполагает обратное движение фрезы по отношению к детали.

Фрезерование — обработка металла фрезами

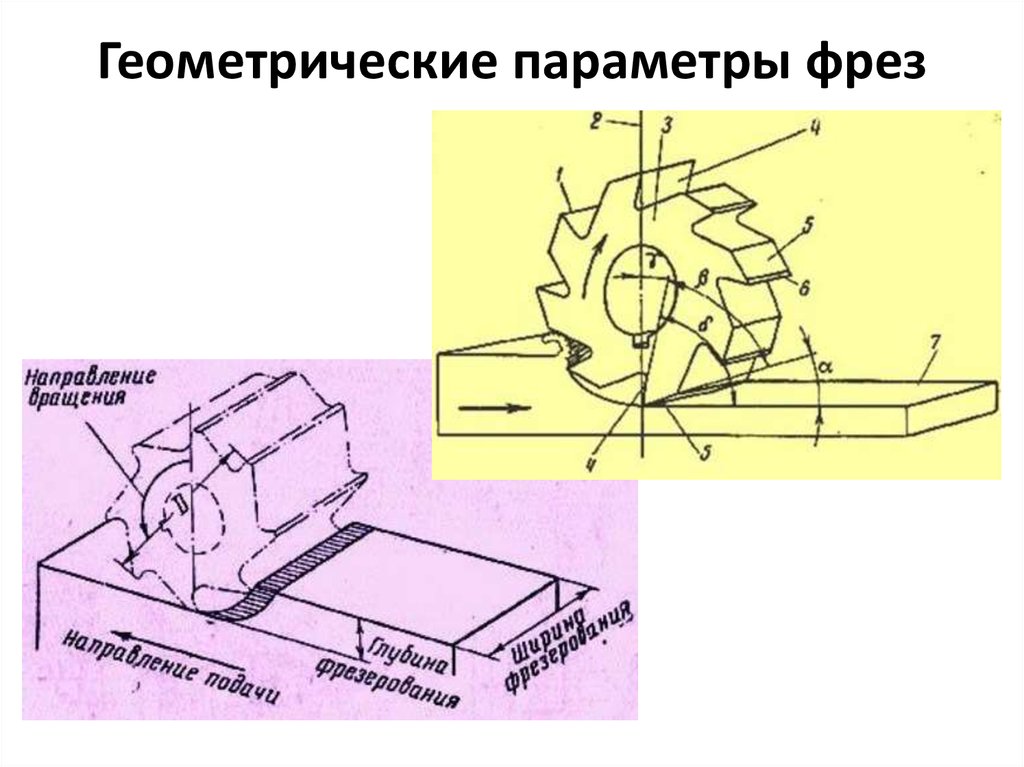

Фрезерование является распространенным видом механической обработки. Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. В зависимости от этого фрезы соответственно называются цилиндрическими или торцовыми, а само выполняемые ими фрезерование – цилиндрическим или торцовым. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным.

Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. В зависимости от этого фрезы соответственно называются цилиндрическими или торцовыми, а само выполняемые ими фрезерование – цилиндрическим или торцовым. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным.

Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины.

Фрезерование может производиться двумя способами: против подачи и

Рис. 1. Виды фрезерования: а) – против подачи, б) – по подаче, в) – торцовой фрезой, г) – концевой фрезой

по подаче (рис. 1). Первое фрезерование называется встречным, а второе – попутным. Каждый из этих способов имеет свои преимущества и недостатки.

Встречное фрезерование является основным. Попутное фрезерование целесообразно вести лишь при обработке заготовок без корки и при обработке материалов, склонных к сильному обработочному упрочнению, так как при фрезеровании против подачи зуб фрезы, врезаясь в материал, довольно значительный путь проходит по сильно наклепанному слою. Износ фрез в этом случае протекает излишне интенсивно.

При работе торцовыми или концевыми фрезами различают симметричное и несимметричное резание. При симметричном резании ось фрезы совпадает с плоскостью симметрии обрабатываемой поверхности, а при несимметричном – не совпадает.

Основными элементами режима резания при фрезеровании являются глубина резания, подача, скорость резания и ширина фрезерования.

Глубиной резания t является толщина слоя металла, срезаемого за один проход. При цилиндрическом фрезеровании она соответствует длине дуги контакта фрезы с обрабатываемым изделием и измеряется в направлении, перпендикулярном оси вращения фрезы, при торцовом – в параллельном.

Под шириной фрезерования В следует понимать ширину обрабатываемой поверхности, измеренную в направлении, параллельном оси вращения цилиндрической или концевой фрезы, а при фрезеровании торцовой фрезой – в перпендикулярном.

Скоростью резания v является окружная скорость режущих лезвий фрезы

, об/мин,

где: D – диаметр фрезы, мм; n – частота вращения фрезы, об/мин.

Подачей называется перемещение обрабатываемой заготовки относительно фрезы. При фрезеровании различают три вида подач:

подача на зуб ( s z , мм/зуб) – величина перемещения заготовки за время поворота фрезы на один зуб;

подача на оборот фрезы ( s 0 , мм/об) – величина перемещения заготовки за время одного оборота фрезы;

подача в минуту (или минутная подача, s м , мм/мин) – величина перемещения заготовки в минуту

Эти подачи связаны между собой зависимостью:

где: z – число зубьев фрезы, n – частота вращения, об/мин.

Плавность работы фрезы зависит от глубины резания, диаметра фрезы и числа зубьев. Она определяется величиной угла контакта фрезы с обрабатываемой заготовкой. Углом контакта

называется центральный угол, соответствующий длине дуги соприкосновения фрезы с обрабатываемой заготовкой–деталью (рис. 2).; ; ;

Рис. 2. Схема расчета: а) – угла контакта фрезы

и б) – максимальной толщины стружки a max

Для обеспечения плавности работы фрезы число одновременно работающих зубьев должно быть не менее двух.

; .

Толщина среза при фрезеровании переменная, ее величина зависит от подачи на зуб и угла контакта фрезы:

.

При расчете режима резания глубина резания t назначается максимально возможной по условиям жесткости технологической системы, ширина фрезерования В определяется размерами обрабатываемой поверхности. Подача на зуб s z выбирается по таблицам справочников в зависимости от вида и размеров применяемого инструмента, мощности станка и свойств обрабатываемого материала.

Скорость резания v рассчитывается с учетом величины выбранных элементов режима резания по формуле:

, м/мин,

где: С v – константа, зависящая от свойств обрабатываемого материла;

D – диаметр фрезы, мм;

Т – стойкость фрезы, которая назначается в пределах от 60 до 400 минут в зависимости от вида и размера фрез, мин;

z – число зубьев фрезы;

S z – подача на зуб, мм/зуб.

После расчета режима резания определяется главная составляющая силы резания P Z , крутящий момент M кр и потребляемая на резание мощность N :

, Н., Н.м,, кВт.

Рис. 3. Схема расчета основного технологического времени при фрезеровании

Основное технологическое время t 0 рассчитывается по формуле:

, мин,

Величина врезания l 1 зависит от диаметра фрезы и глубины резания. Из рис. 3 видно, что:

,.

Величина перебега l 2 назначается в зависимости от размеров обрабатываемого изделия и диаметра фрезы.

Данный материал основан на лекциях Подгоркова Владимира Викторовича (д. т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)

т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)

Преимущества и недостатки попутного фрезерования

К плюсам метода попутной фрезерной обработки относят:

- Стружка удаляется намного проще, так как находится позади режущего инструмента

- Зубья фрезы изнашиваются медленно и равномерно

- Металл снимается плавно, что на выходе дает поверхность довольно высокого качества

- Достаточная сила резания, что дает возможность отказаться от дополнительных прижимных механизмом

Но сколько бы ни было достоинств, минусы тоже найдутся:

- Если присутствуют зазоры при передвижении стола, это может негативно сказаться на качестве обработки

- Высокая ударная нагрузка на зубья режущего инструмента

ВЫСОКИЕ ТЕХНОЛОГИИ

13. Попутное фрезерование является предпочтительным методом фрезерования. Встречное фрезерование

1. Толщина стружки на входе в резание равна нулю, на выходе максимальная. Режущая кромка в момент врезания некоторое расстояние скользит по поверхности пока не наберется толщина достаточная для врезания режущей кромки. Так на входе происходит трение кромки и выглаживание поверхности, возможно даже упрочнение поверхностного слоя, а также повышенные температуры и отжим фрезы под действием сил трения.

Режущая кромка в момент врезания некоторое расстояние скользит по поверхности пока не наберется толщина достаточная для врезания режущей кромки. Так на входе происходит трение кромки и выглаживание поверхности, возможно даже упрочнение поверхностного слоя, а также повышенные температуры и отжим фрезы под действием сил трения.

2. Большой износ задней поверхности зуба в результате трения в момент врезания.

3. Более низкие режимы резания ввиду быстрого износа по задней поверхности.

4. Требуется обильное охлаждение.

5. Радиальные силы резания стремятся оторвать заготовку от стола или приспособления. Требуется более надежное крепление заготовки.

6. Стружка большой толщины, образованной на выходе режущей кромки пластины, может налипать и оказаться между пластиной и заготовкой при следующем врезании, что может привести к поломке пластины. Также такое налипание плохо сказывается на стойкости пластины.

7. Резкая разгрузка фрезы на выходе негативно сказывается на устойчивости фрезы.

8. Зуб фрезы нагружается более плавно, что способствует повышению ресурса инструмента.

9. Первый выбор при черновой обработке, обработке по корке, упрочненном поверхностном слое.

10. Не происходит отжима инструмента, так как кромку затягивает при врезании в глубь материала.

11. При встречном фрезеровании требуется больше энергии, чем при попутном.

Несмотря на то, что встречное фрезерование характеризуется больше негативно этот метод в ряде случаев является более выигрышным нежели попутное фрезерование.

Когда используем встречное фрезерование

1. Когда припуск распределен не равномерно.

2. При фрезеровании корки отливки или поковки, при использовании здесь попутного резания будет наблюдаться быстрое притупление кромки и даже поломка пластины.

3. Когда используем керамические пластины при обработке жаропрочных сплавов, так как они плохо переносят удары, которые возникают на входе при попутном фрезеровании.

4. Если производите отрезку куска металла фрезерованием, то часто встречное фрезерование позволяет откинуть кусок в сторону, когда как попутное наоборот может этот кусок переместить под фрезу, что уже не безопасно либо он отлетит в человека, либо сломает фрезу. Поэтому необходимо, чтобы кусок был закреплен отдельным прижимом в любом из случаев.

Поэтому необходимо, чтобы кусок был закреплен отдельным прижимом в любом из случаев.

5. При фрезеровании методом копирования сферическими фрезами встречное фрезерование является предпочтительным, хотя здесь наблюдается чередование и встречного и попутного фрезерования. Здесь максимальная толщина стружки снимается на благоприятных скоростях резания.

6. Если большой вылет инструмента вызывает вибрацию необходимо использовать встречное фрезерование на чистовых проходах.

7. Если мощность шпинделя станка не достаточна и при фрезеровании уступа появляется вибрация попробуйте использовать встречное фрезерование.

8. Если наблюдается пакетирование стружки при фрезеровании глубокого паза попробуйте встречное фрезерование.

Преимущества и недостатки встречного фрезерования

Данный метод имеет существенные достоинства и недостатки, которые невозможно не принимать во внимание. Итак, преимущества встречного метода фрезерования:

- Возможность обработки деталей с упрочненным слоем поверхности за счет плавного погружения зубьев фрезы

- Также возможно проскальзывание зуба, а это, в свою очередь, увеличивает прочность продавленного слоя

Из недостатков выделяют сложности при удалении стружки, а также её непостоянная толщина. Два этих фактора могут вызвать вибрации и, следственно, снижение общего качества обработки детали.

Два этих фактора могут вызвать вибрации и, следственно, снижение общего качества обработки детали.

Выводы

У каждого из методов есть свои достоинства и недостатки, и выбор зависит от условий фрезерования и требований к качеству поверхности. Попутное фрезерование оптимально для:

- чистовой обработки;

- съёма тонкого слоя за один проход;

- фрезерования деталей без поверхностного упрочнения.

Соответственно встречное более всего подходит для черновой обработки и работы с поверхностно упрочненными деталями. Оба способа широко используются в современной металлообработке.

Попутное или встречное фрезерование, что выбрать?

Если вы выбираете между лазерной резки и плазменной, вам стоит знать об их главных отличиях.

Плазменная резка — это процесс резки металла с помощью струи плазмы. Этот вид резки подходит нержавеющей стали, алюминия и т.д. Главным недостатком является получение изделий более низкого качества. Как дополнение, во время резки плазмой потребляется больше энергии, образуется больше пыли и шума.

В свою очередь лазерная резка позволяет существенно снизить затраты на наладку, время работы и уровень загрязнения.

Если заготовка требует всестороннего фрезерования, шаблон м…

- Изображение

- Текст

Если заготовка требует всестороннего фрезерования, шаблон может состоять из нескольких секций pieced вместе, как показано на рис. 47.

Гарантия точности Шаблона

Есть различные методы, используемые, чтобы обеспечить соответствие шаблона для заготовки. Опытный оператор выберет самое соответствующее согласно форме, размеру, и изготовит шаблон. Например, если заготовка является достаточно большой, чтобы располагаться вне фронта стола и все же оставить достаточно места для необходимого ведения заготовки, это может быть надежно закреплено к шаблону с зажимами «C», как показано на рис. 48.

Фрезерование: основные стратегии фрезерования при обработке пресс-форм

Даже самые лучшие инструменты не смогут раскрыть свой потенциал, если они не используются в связке с определенными методиками. Ниже описано несколько ключевых стратегий фрезерования: толстая стружка, торцовое фрезерование с круговой подачей, радиальное перемещение фрезы под углом к обрабатываемой поверхности, винтовая интерполяция, позиционирование фрезы, встречное/попутное фрезерование и непрерывное врезание фрезы.

Ниже описано несколько ключевых стратегий фрезерования: толстая стружка, торцовое фрезерование с круговой подачей, радиальное перемещение фрезы под углом к обрабатываемой поверхности, винтовая интерполяция, позиционирование фрезы, встречное/попутное фрезерование и непрерывное врезание фрезы.

Правильный режущий эффект и стружкообразование позволяют сэкономить время, деньги и обеспечить стабильный процесс работы.

Зачастую каждый из нас использует любой доступный инструмент для выполнения базовой операции фрезерования и при этом мы уверены, что сможем обойтись без оптимизации процесса. Также нам знакомы результаты подобного подхода: плохое качество и ужасный звук, возникающий при обработке углов. Кроме того, универсальная “панацея” в виде отключения подачи лишь только маскирует реальные проблемы и минимизирует производительность.

Прямое врезание фрезы

При врезании напрямую процесс обработки начинает сопровождаться вибрацией. Эта вибрация ведет к сокращению срока службы инструмента, плохому качеству поверхности и необходимости постоянно контролировать процесс, так как спрогнозировать длительность срока службы инструмента становится проблематично.

Рисунок 1 показывает наличие толстой стружки при отводе фрезы от обрабатываемой поверхности, когда та вращается, вследствие чего на инструмент оказывается максимальная нагрузка. Затем это усилие очень быстро исчезает, что вызывает небольшие колебания фрезы, когда очередная вставная режущая пластина в державке для режущего инструмента включается в процесс обработки, что вызывает увеличение усилия на инструмент вместе с нагрузкой на подшипники шпинделя машины.

Рисунок 1.

Начало обработки детали при прямом врезании фрезы — толстая стружка на выходе. Еще до того, как фреза полностью войдет в заготовку, на выходе появляется толстая стружка, вызывающая вибрацию, повреждение режущих кромок и сокращение срока службы инструмента.

Все это происходит на очень высокой скорости, приводя к возникновению дребезжащего звука, который сохраняется, пока центральная осевая линия фрезы не пройдет край обрабатываемой формы. Когда фреза переместится в эту позицию, на выходе естественным образом появится тонкая стружка. Вы можете легко увидеть разницу в толщине линий в самой дальней точке на правой стороне.

Когда фреза переместится в эту позицию, на выходе естественным образом появится тонкая стружка. Вы можете легко увидеть разницу в толщине линий в самой дальней точке на правой стороне.

Торцовое фрезерование с круговой подачей

Примечательно, что при использовании торцового фрезерования с круговой подачей (см. Рисунок 2) тонкая стружка будет покидать фрезу с самого начала процесса обработки, независимо от положения центральной осевой линии фрезы. В этом случае устраняются колебания инструмента из-за давления, а также возникновение/ослабление нагрузки на подшипники шпинделя машины.

Рисунок 2. Начало обработки детали при

круговом врезании.

Круговое врезание позволяет добиться минимальной толщины стружки на выходе,

снижая вибрацию и продлевая срок службы инструмента.

Таким образом, техника торцового фрезерования с круговой подачей не только устраняет проблему вибрации, увеличивая срок службы инструмента и производительность процесса обработки, но и снижает износ подшипников шпинделя станка, а также делает процесс обработки более предсказуемым. Такая предсказуемость позволяет оператору машины покидать рабочее место с полной уверенностью в том, что по возвращении не возникнет сюрпризов.

Такая предсказуемость позволяет оператору машины покидать рабочее место с полной уверенностью в том, что по возвращении не возникнет сюрпризов.

Получать тонкую стружку на выходе также позволяет и радиальное перемещение фрезы под углом к обрабатываемой поверхности. Если фреза начинает процесс обработки под углом в 20°-30° к обрабатываемой поверхности, возникает тот же самый эффект, как и при торцовом фрезеровании с круговой подачей. Этот вариант уместен при использовании упрощенного программирования машины.

Метод винтовой интерполяции

Метод винтовой интерполяции (см. Рисунок 3), в свою очередь, используется для обработки выемок или создания отверстий в форме с помощью фрезы.

Рисунок 3. Круговое врезание при круговом интерполировании.

Круговое врезание при осуществлении кругового интерполирования позволяет добиться минимальной толщины стружки на выходе и минимизировать углы врезания,

снизив вибрацию и получив максимальную производительность.

Работа фрезы начинается с действий над формой, после чего она перемещается по круговой траектории и начинает углубляться в форму, инициируя процесс обработки. Получить тонкую стружку при выполнении этой операции немного легче, потому что необходимо лишь одно дополнительное круговое перемещение фрезы над формой — фреза просто начнет работу немного выше и будет перемещаться согласно круговому шаблону, углубляясь в поверхность самой формы. Многие не выполняют этот дополнительный шаг и становятся свидетелями все того же негативного эффекта вибрации, сокращенного срока службы инструмента и т. д.

Торцовое фрезерование с глубоким врезанием

Вам придется обзавестись приличным опытом в области позиционирования фрезы над формой, чтобы добиваться нужной точности. При торцовом фрезеровании с глубоким врезанием, 70-процентное врезание является оптимальным. Это дает твердосплавным пластинам время на сжатие соразмерно усилию на инструмент, и тонкая стружка на выходе позволяет постепенно уменьшать это сжатие. Опять же все это происходит очень быстро, но твердосплавные пластины не очень хорошо единовременно снимают давление толстой стружки – резкая смена нагрузки от сжатия к растяжению становится причиной откалывания карбида на выходе. Тогда как при неглубоком врезании, которое применяется главным образом при контурной обработке, врезание на 25 % от диаметра фрезы является оптимальным с точки зрения срока службы инструмента и производительности.

Опять же все это происходит очень быстро, но твердосплавные пластины не очень хорошо единовременно снимают давление толстой стружки – резкая смена нагрузки от сжатия к растяжению становится причиной откалывания карбида на выходе. Тогда как при неглубоком врезании, которое применяется главным образом при контурной обработке, врезание на 25 % от диаметра фрезы является оптимальным с точки зрения срока службы инструмента и производительности.

Важно иметь в виду возможные последствия появления толстой стружки на выходе из-за положения фрезы над формой. Большинство производителей центруют фрезу над центром обрабатываемой детали, и на выходе возникает толстая стружка. Вместо этого процесс должен быть оптимизирован для обеспечения наименьшей толщины стружки.

Попутное и встречное фрезерование

Также важно различать фрезерование по подаче (попутное фрезерование) и фрезерование против подачи (встречное фрезерование). Оба метода соотносятся с позиционированием фрезы над формой. При фрезеровании против подачи фреза смещена в правую сторону, что опять-таки приводит к появлению толстой стружки на выходе. При осуществлении прохода с фрезерованием по подаче фреза смещена в левую сторону, и стружка на выходе получается тонкой. Этот процесс называется фрезерованием по подаче, потому что режущий эффект достигается за счет вращения фрезы в одном направлении с подачей материала. При фрезеровании против подачи фреза ограничена сжимающими силами.

При фрезеровании против подачи фреза смещена в правую сторону, что опять-таки приводит к появлению толстой стружки на выходе. При осуществлении прохода с фрезерованием по подаче фреза смещена в левую сторону, и стружка на выходе получается тонкой. Этот процесс называется фрезерованием по подаче, потому что режущий эффект достигается за счет вращения фрезы в одном направлении с подачей материала. При фрезеровании против подачи фреза ограничена сжимающими силами.

Непрерывное врезание фрезы

Непрерывное врезание фрезы является еще одним методом выхода на оптимизированную производительность. Следует отметить, что ширина прохода (ширина обрабатываемого материала) остается неизменной на протяжении всего процесса обработки. Наиболее часто при изготовлении моделей, штампов и пресс форм фреза движется вокруг формы, придавая последней различные особенности. Подобный результат должен достигаться с помощью перемещения фрезы по запрограммированному радиусу, а не ряда прямолинейных проходов (см. Рисунок 4).

Рисунок 4).

Рисунок 4. Траектория резания при торцовом фрезеровании.

Фреза должна непрерывно взаимодействовать с заготовкой.

Многие производители используют прямолинейные проходы, но это не очень хорошая ситуация, потому что подобные действия нагружают и разгружают шпиндель, инициируют вибрацию, сокращают срок службы инструмента и значительно снижают общую производительность станка. Когда торцовое фрезерование с круговой подачей используется для начала обработки компонента, и фреза перемещается по определенному радиусу при достижении угловых частей заготовки, мы можем получить тонкую стружку на выходе, сохранить уровень врезания постоянным (даже по углам) и обеспечить устойчивость.

Стружкообразование и позиционирование фрезы

Обработка над пазами или отверстиями сделает процесс небезопасным, поэтому проведите повторное позиционирование фрезы и доработайте программу, чтобы на выходе постоянно была тонкая стружка. Опять же, многие производители вносят в программу работы фрезы прохождение непосредственно над полостями (см. Рисунок 5, верхняя часть). Подобный подход не только инициирует вибрации и неустойчивость, которые обсуждались ранее, но и осуществляет фрезерование против подачи и фрезерование по подаче на одном и том же пути перемещения фрезы, усиливая нежелательные эффекты. Вместо этого производители должны использовать пути справа. Необходимо провести круговое врезание, поддерживая непрерывность процесса — это позволит получить тонкую стружку на выходе (см. Рисунок 5, нижняя часть).

Рисунок 5, верхняя часть). Подобный подход не только инициирует вибрации и неустойчивость, которые обсуждались ранее, но и осуществляет фрезерование против подачи и фрезерование по подаче на одном и том же пути перемещения фрезы, усиливая нежелательные эффекты. Вместо этого производители должны использовать пути справа. Необходимо провести круговое врезание, поддерживая непрерывность процесса — это позволит получить тонкую стружку на выходе (см. Рисунок 5, нижняя часть).

Рисунок 5. Стружкообразование и позиционирование фрезы.

Обработка над прорезями или отверстиями, присутствующими в компоненте,

сделает процесс небезопасным.

Повторное позиционирование фрезы и обработка с огибанием этих полостей приведет к увеличению безопасности и позволит выйти на максимальную производительность.

Обработка пресс-форм, моделей, штампов: профилирование

При изготовлении моделей, штампов и пресс форм проводится значительный объем работ по профилированию, что позволяет придать формируемому компоненту необходимые особенности. Все те же техники торцового фрезерования с круговой подачей и непрерывного врезания путем перемещения фрезы по запрограммированному радиусу позволяют получить тонкую стружку на выходе, что приводит к максимальной производительности (см. Рисунок 6).

Все те же техники торцового фрезерования с круговой подачей и непрерывного врезания путем перемещения фрезы по запрограммированному радиусу позволяют получить тонкую стружку на выходе, что приводит к максимальной производительности (см. Рисунок 6).

Рисунок 6. Траектория резания при контурной обработке внешних углов.

Запрограммируйте перемещения по радиусу таким образом, чтобы фреза огибала углы, а не останавливалась для изменения направления обработки.

Изготовление моделей, штампов и пресс форм предполагает обработку множества внутренних углов, и никто вам не скажет, будет ли фреза вибрировать при достижении того или иного угла. Чтобы исключить проблемы, дуга врезания при приближении к внутреннему углу должна быть около 50 градусов. Однако когда фреза входит в угол, эта дуга врезания увеличивается до 140 градусов из-за материала, возникающего перед инструментом в тех областях, которые еще не были обработаны. Многие производители предусматривают 90-градусное изменение направления, чтобы начать обработку другой области формы. Это вызывает вибрацию, потому что дуга врезания превышает 90 градусов и нагрузка на фрезу снижается.

Это вызывает вибрацию, потому что дуга врезания превышает 90 градусов и нагрузка на фрезу снижается.

Это значит, что запрограммированное изменение направления фактически заставляет машину полностью остановить движение фрезы, в результате чего давление на инструмент теряется и начинается вибрация. Затем фреза начинает перемещаться в другом направлении, после чего давление и нагрузка на инструмент снова возрастают. Во время повышения усилия на инструмент и нагрузки на шпиндель, фреза будет продолжать вибрировать, пока уровень нагрузки не станет достаточно высоким, чтобы стабилизировать шпиндель. Наиболее корректным в данном случае будет использование запрограммированных радиусов, чтобы поддерживать непрерывное врезание, удерживать усилие на шпиндель и фрезу, а также избегать остановки машины (см. Рисунок 7).

Рисунок 7. Траектория резания внутренних углов — концевое измельчение.

Обработка углов часто инициирует вибрацию; корректное программирование обхода углов

позволит добиться увеличения срока службы инструмента и приведет к притоку данных

для расчета режимов резания на станке с ЧПУ. Рекомендуем рассмотреть изменение дуги врезания при прямом врезании в углы.

Рекомендуем рассмотреть изменение дуги врезания при прямом врезании в углы.

Вывод

Даже самые лучшие инструменты могут не соответствовать своему потенциалу, если не используются правильные методы. Тем не менее, если вы не будете забывать про золотое правило фрезерования – обеспечение толстой стружки на входе и тонкой стружки на выходе при изготовлении моделей, штампов и пресс форм –

и применять вышеописанные методики, то сможете обеспечить наименьшую возможную толщину стружки при выходе из разреза. Правильный режущий эффект и стружкообразование позволяют сэкономить время, деньги и обеспечить стабильный процесс.

Золотое правило фрезерования с использованием твердосплавных пластин – толстая стружка на входе и тонкая стружка на выходе.

Следите за тем, чтобы толщина стружки на выходе была минимальной.

Перевод статьи «Essential Cutting Strategies for Mold Machining» с сайта MoldMaking Technology, автор Troy Stashi (Трой Сташи).

Разница между встречным и попутным фрезерованием — что лучше?

Готовы ли вы узнать о том, что такое фрезерование? Что такое попутное фрезерование? В чем точная разница между встречным и попутным фрезерованием? Так что не беспокойтесь. Точные ответы на все эти вопросы вы получите в этой статье.

Начнем с определения фрезерования. По сути, фрезерование — это процесс резки, при котором мы используем фрезу для удаления материала с поверхности металла или заготовки. Этот резак, который мы используем, имеет несколько вращающихся режущих поверхностей. В процессе фрезерования есть два отдельных способа, с помощью которых мы можем добиться вырезания материалов из заготовки. Первый метод называется встречным фрезерованием, а второй – попутным. Принципиальным отличием этих двух процессов является направление вращения фрезы относительно движения подачи. Здесь фреза находится во вращательном движении, в то время как подача находится в прямолинейном движении. Кроме того, здесь следует отметить, что материал или металл удаляются в виде мелкой стружки.

Содержание

Что такое встречное фрезерование?

Встречное фрезерование также называется обычным фрезерованием или фрезерованием с восходящим движением, при котором фреза и подача перемещаются в противоположном направлении, т. е. фреза движется против подачи. фреза вращается против часовой стрелки, а направление подачи справа налево. Таким образом, благодаря этому противоположному движению ширина режущей кромки постепенно увеличивается от минимальной до максимальной. Существует сильное трение между фрезой и заготовкой, что приводит к выделению довольно большого количества тепла

Что есть D собственный M иллинг?

При попутном фрезеровании фреза вращается в том же направлении, что и подача. Вы можете видеть, что при попутном фрезеровании трение между фрезой и заготовкой меньше, поскольку фреза и подача движутся в одном направлении. Это небольшое трение приводит к минимальному выделению тепла. Здесь толщина стружки меняется от максимальной до минимальной в процессе.

Здесь толщина стружки меняется от максимальной до минимальной в процессе.

Читайте также:

- Что такое фрезерный станок – работа, детали и типы.

- Types of Lathe Machine – Mother of all Machines

- Difference Between Horizontal and Vertical Milling Machine

| S.no | Up milling | Down milling |

| 1 | Встречное фрезерование также называют обычным фрезерованием. Его также называют восходящим фрезерованием. | Попутное фрезерование также называется попутным фрезерованием. |

| 2 | Фреза движется против движения подачи. | Фреза движется в том же направлении, что и подача. |

| 3 | Здесь при резке заготовки справа налево фреза вращается против часовой стрелки. | При попутном фрезеровании при резке заготовки справа налево фреза вращается по часовой стрелке. |

| 4 | Материал с поверхности или стружка отбрасываются вверх, поэтому это называется встречным фрезерованием. | Здесь ситуация обратна встречному фрезерованию, поскольку режущая стружка удаляется в направлении вниз, поэтому мы назвали это попутным фрезерованием. |

| 5 | Требует больших усилий по сравнению с попутным фрезерованием. | Для попутного фрезерования требуется меньшее усилие. |

| 6 | При встречном фрезеровании качество обработки будет хуже. | Здесь вы получите наилучшее качество поверхности. |

| 7 | Ширина чипа увеличивается с нуля, а затем увеличивается по ходу процесса. | Ширина стружки изменяется с максимального на минимальное значение. |

| 8 | Встречное фрезерование в основном используется для черновой обработки. | Попутное фрезерование применяется для чистовых операций. |

| 9 | Скорость износа инструмента тем больше, чем больше направление фрезы против подачи. | Скорость износа инструмента меньше, так как направление фрезы совпадает с направлением подачи. |

| 10 | Из-за увеличения скорости износа инструмента снижается срок его службы. | Благодаря снижению скорости износа инструмента увеличивается срок его службы. |

| 11 | Также известен как традиционный способ резки поверхности. | В настоящее время попутное фрезерование является лучшим выбором, чем восходящее. |

| 12 | Режущие силы действуют вверх. | Режущие силы действуют вниз. |

| 13 | В основном используется для резки латуни, бронзы и черных металлов. | В основном применяется для алюминия и алюминиевых сплавов. |

Какой процесс выбрать: встречное или попутное фрезерование?

Наконец, у нас возникает вопрос: какой процесс выгоден? Встречное или попутное фрезерование?

Попутное фрезерование лучше, чем восходящее, так как мы получаем лучшую чистовую поверхность, а также меньше выделяем тепла. Но в некоторых исключительных случаях приходится израсходовать фрезерование.

Но в некоторых исключительных случаях приходится израсходовать фрезерование.

В этой статье мы узнали о разнице между встречным и попутным фрезерованием. Надеюсь, эта статья поможет вам. Поделитесь этой статьей, если она действительно сработала для вас. Потому что делиться — значит заботиться.

Для лучшего понимания встречного и попутного фрезерования посмотрите видео ниже:

Попутное фрезерование по сравнению с обычным фрезерованием [Подлые трюки с ЧПУ]

Вот хороший видеообзор попутного фрезерования (вниз) и обычного фрезерования (вверх), который я снял для своей ежемесячной колонки CNC Chef в журнале Cutting Tool Engineering Magazine:

Для получения более подробной информации продолжайте читать.

Чем отличается попутное фрезерование от обычного (попутное и встречное фрезерование)?

Здравый смысл подсказывает, что операторы с ЧПУ всегда используют передвижной фрезерный станок, а операторы с ручным управлением всегда используют обычный фрезерный станок. Вероятно, ручные станки должны придерживаться обычного фрезерного станка как необходимого стиля фрезерования только потому, что люфт их станков делает попутное фрезерование опасным.

Вероятно, ручные станки должны придерживаться обычного фрезерного станка как необходимого стиля фрезерования только потому, что люфт их станков делает попутное фрезерование опасным.

Но, несмотря на то, что многие специалисты по ЧПУ имеют привычку всегда указывать попутное фрезерование, бывают случаи, когда попутное фрезерование предпочтительнее, а есть случаи, когда предпочтение отдается обычному фрезерованию. Прежде чем мы перейдем к тому, когда использовать каждый из них, давайте кратко определим различия.

Первое, на что следует обратить внимание, это терминология. Некоторые скажут «попутное фрезерование против обычного фрезерования», а другие скажут «попутное фрезерование против фрезерования вверх». Это одно и то же:

- Попутное фрезерование = Попутное фрезерование

- Обычное фрезерование = встречное фрезерование

Попутное фрезерование — это когда направление резания и вращение фрезы объединяются, чтобы попытаться «всосать» фрезу вверх (отсюда это называется «попутное» фрезерование) или в сторону от обрабатываемой детали. Обеспечивает наилучшее качество поверхности. Вот диаграмма, показывающая подъем по сравнению с обычным фрезерованием для ряда ориентаций:

Обеспечивает наилучшее качество поверхности. Вот диаграмма, показывающая подъем по сравнению с обычным фрезерованием для ряда ориентаций:

Стрелки показывают движение заготовки, а не движение шпинделя!

Имейте в виду, что на этом рисунке движется заготовка, а не шпиндель. На некоторых машинах, таких как портальный фрезер, шпиндель перемещается, поэтому этикетки переворачиваются. Я придерживаюсь прямолинейности, думая о шпинделе как о прижимном ролике, который может либо помочь перемещать заготовку в направлении, в котором она уже двигалась (попутное фрезерование), либо препятствовать этому движению (стандартное или обычное фрезерование).

Попробуйте поэкспериментировать на своем фрезерном станке по резанию в обоих направлениях, и вы увидите, что попутное фрезерование получается намного более гладким и дает лучшее качество поверхности (в большинстве случаев традиционная обработка дает лучшую поверхность, см. ниже), чем восхождение фрезерование. Обратите внимание, что в зависимости от того, каким образом вы фрезеруете, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

ниже), чем восхождение фрезерование. Обратите внимание, что в зависимости от того, каким образом вы фрезеруете, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

Преимущества и недостатки встречного и попутного фрезерования (обычное и попутное)

Преимущества обычного фрезерования (встречное фрезерование):

- Ширина стружки начинается с нуля и увеличивается по мере того, как фреза заканчивает нарезку.

- Режущая кромка встречается с заготовкой в нижней части реза при обычном фрезеровании.

- Создаются направленные вверх силы, стремящиеся поднять заготовку при обычном фрезеровании.

- При обычном фрезеровании требуется больше мощности, чем при подъемном фрезеровании.

- Чистота поверхности хуже, потому что стружка поднимается зубьями вверх и падает перед фрезой. Там много переделки чипов. Потоковое охлаждение может помочь!

- Обычное фрезерование предпочтительно для шероховатых поверхностей.

- Отклонение инструмента при обычном фрезеровании будет иметь тенденцию быть параллельным резанию (дополнительную информацию см. в разделе «Отклонение инструмента»).

Преимущества попутного фрезерования (попутного фрезерования):

- Ширина стружки начинается с максимума и уменьшается.

- Режущая кромка встречается с заготовкой в верхней части реза.

- Стружка отбрасывается за повторную резку без резака.

- Меньший износ, срок службы инструмента увеличивается на 50 %.

- Улучшенное качество поверхности из-за меньшего количества дорезов.

- Требуется меньше энергии.

- Попутное фрезерование создает прижимную силу во время торцевого фрезерования, что упрощает крепление и крепление. Прижимная сила также может помочь уменьшить вибрацию при обработке тонких полов, поскольку она помогает удерживать их на поверхности под ними.

- Попутное фрезерование снижает деформационное упрочнение.

- Однако он может вызывать выкрашивание при фрезеровании горячекатаных материалов из-за закаленного слоя на поверхности.

- Отклонение инструмента во время попутного фрезерования будет иметь тенденцию быть перпендикулярным резанию, поэтому это может увеличить или уменьшить ширину реза и повлиять на точность.