Фрезеровать паз: Фрезерование пазов шпоночных, канавок, уступов, приспособления для обработки паза на валу концевой фрезой, отрезание дисковыми фрезами

Содержание

Фрезерование пазов шпоночных, канавок, уступов, приспособления для обработки паза на валу концевой фрезой, отрезание дисковыми фрезами

Фрезерование пазов

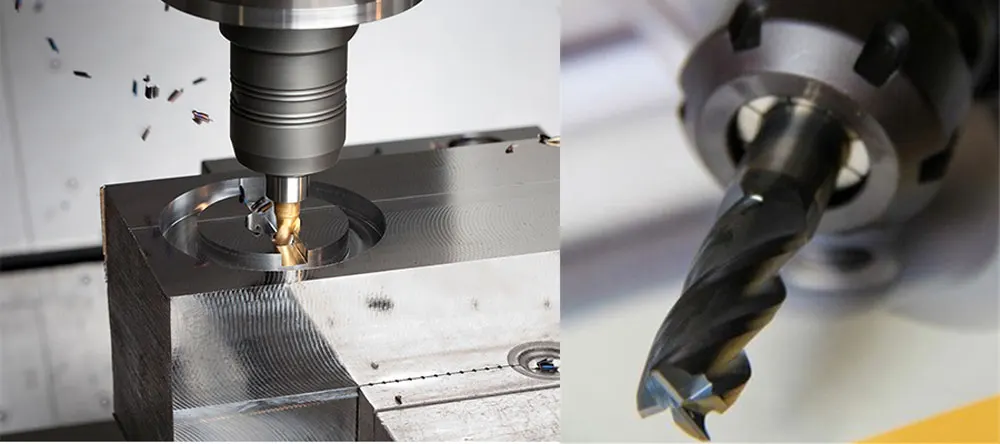

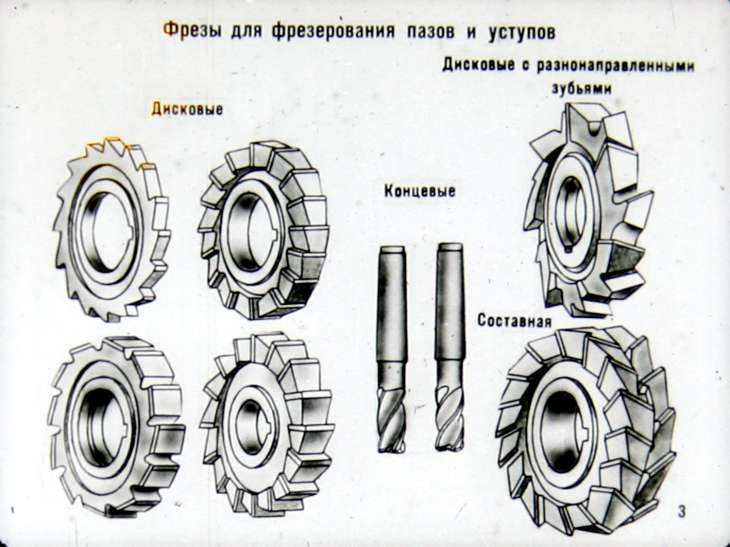

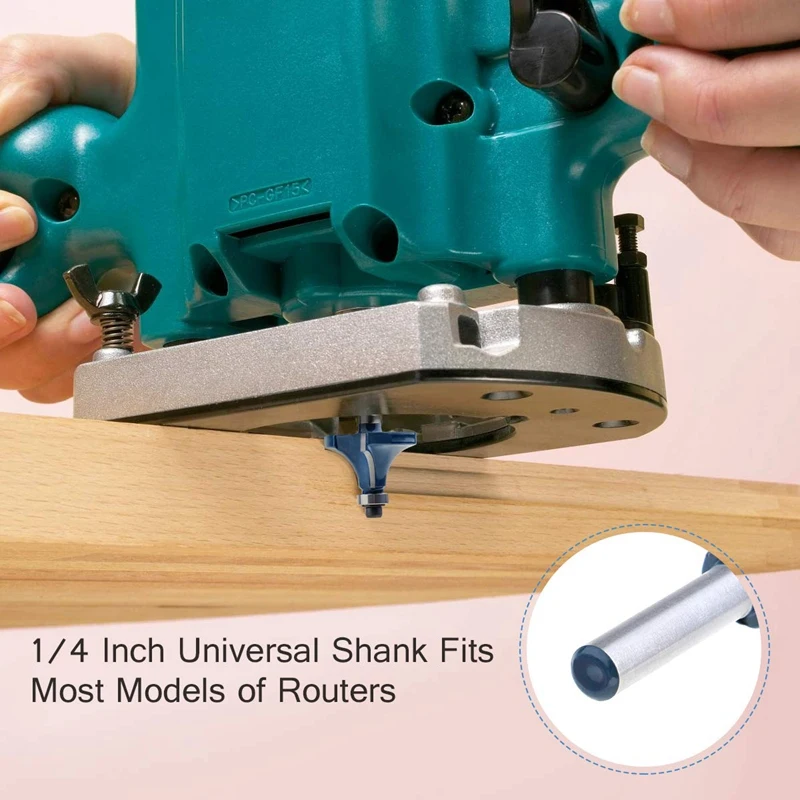

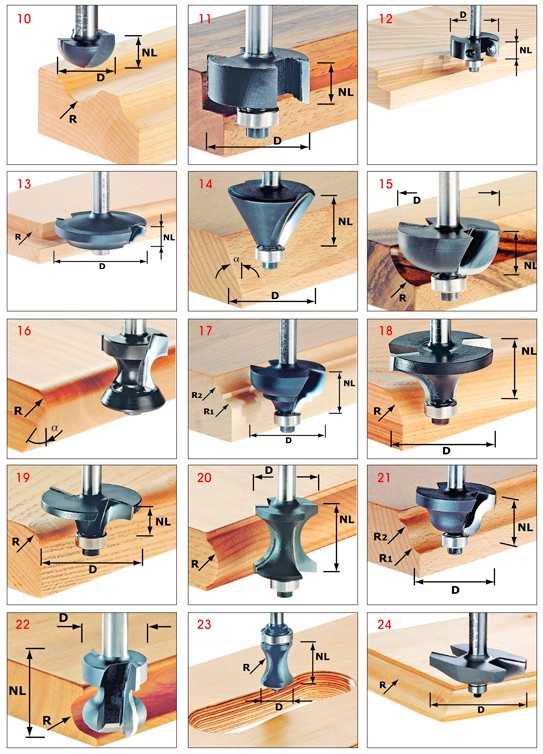

Для обработки пазов фрезерованием подбирают инструмент, форма которого соответствует форме будущего паза: как правило, это фасонные, концевые, дисковые фрезы (рис. 1).

Рис. 1. Схемы фрезерования прямоугольных и фасонных пазов:

а – дисковые трехсторонние фрезы; б – дисковые пазовые или концевые фрезы; г – концевые фрезы; Dr – направление вращения фрезы

Точность при фрезеровании пазов имеет немаловажное значение – пазы являются важным соединительным элементом при различных способах крепления деталей в узлах машин и механизмов. Пазы-выемки могут иметь различную форму (плоскую, фасонную, сквозную, замкнутую, внутреннюю и др.), а также в сечении представлять собой:

- прямоугольник;

- сегмент;

- «ласточкин хвост»;

- Т-образную геометрическую фигуру и др.

Вертикальные фрезерные станки относятся к категории универсальных, обладающих широкими возможностями обработки поверхностей плоской и фасонной формы. Замкнутые пазы на станках этого типа обрабатываются с применением концевых фрез с цилиндрическим или коническим хвостовиком, в зависимости от патрона станка. На заготовке выполняется разметка будущего паза, после этого ее закрепляют в тисках, установленных на столе станка. Диаметр фрезы не должен превышать ширину паза. Параметры резания обеспечиваются за счет продольного и вертикального перемещения стола станка, на котором установлена обрабатываемая деталь. Обработка паза по длине происходит при продольном движении стола. Обеспечение заданной чистоты поверхности боковых сторон выемки-паза происходит в несколько проходов фрезы.

Наиболее простая форма пазов – сквозная прямоугольная. Для их обработки лучше использовать дисковые пазовые и трехсторонние (рис. 1, а), а также концевые фрезы (рис. 1, б). Точность резания обеспечивается за счет правильного подбора ширины дисковой фрезы (диаметра концевой фрезы). Фрезерование проводится в несколько проходов, указанные параметры инструментов не должны превышать размеров паза. Следует учитывать, что для осуществления резания необходимо, чтобы винтовые канавки концевой фрезы имели направление, противоположное направлению ее вращения.

Точность резания обеспечивается за счет правильного подбора ширины дисковой фрезы (диаметра концевой фрезы). Фрезерование проводится в несколько проходов, указанные параметры инструментов не должны превышать размеров паза. Следует учитывать, что для осуществления резания необходимо, чтобы винтовые канавки концевой фрезы имели направление, противоположное направлению ее вращения.

Криволинейные профили пазов обрабатывают за один проход фрезы, регулируя направление движения рабочего стола станка в соответствии с вырезаемым профилем. Для повышения точности обработки следует выбирать минимальную скорость подачи, работая при максимальной глубине посадки инструмента.

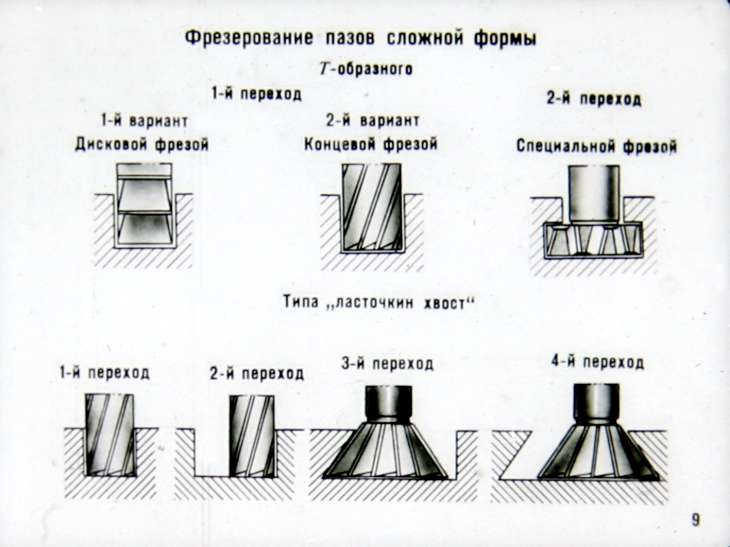

Пазы со специальным профилем «Т-образным» и «ласточкин хвост» обрабатываются на вертикальных и горизонтальных фрезерных станках. Для обработки применяют фасонные фрезы соответствующего профиля (Т-образные и угловые). Скорость подачи инструмента при этом невелика – не более 0,03 мм/зуб, при скорости резания от 20 до 25 м/мин. В первом случае для обработки достаточно трех проходов инструмента, во втором – двух.

В первом случае для обработки достаточно трех проходов инструмента, во втором – двух.

Обработка канавок

Особую сложность представляют собой операции фрезерования угловых канавок при изготовлении режущего инструмента. В каждом отдельном случае – при расположении канавок в торце, на цилиндрической или конической части заготовок – следует выбирать специальную конфигурацию фрез (одно- или двухугловых).

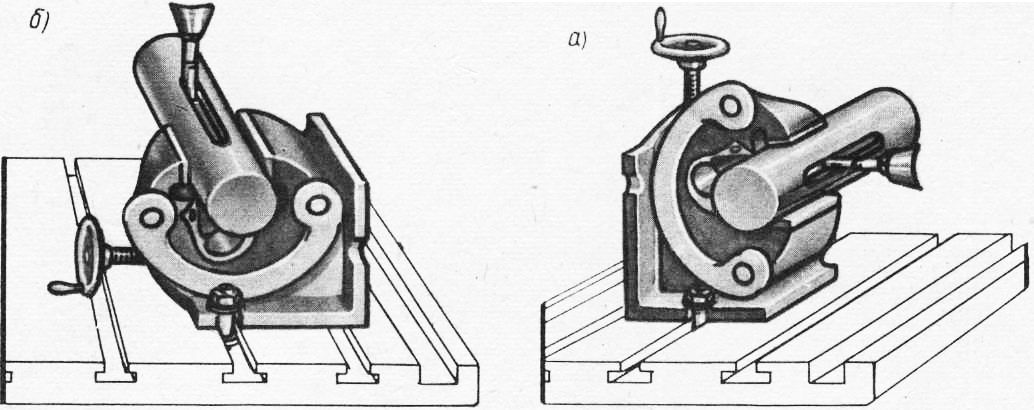

Перед фрезерованием канавок, расположенных на цилиндрической части заготовки с передним углом γ= 0°, положение одноугловой фрезы выставляют по угольнику (рис. 2, а). Вершины зубьев фрезы должны касаться наружной диаметральной поверхности заготовки. После этого вершины зубьев инструмента смещают в поперечном направлении на расстояние, равное половине диаметра заготовки. Можно предварительно отметить на торце заготовки эту линию, находящуюся на вертикальной плоскости, проходящей через центральную ось заготовки (рис. 2, б).

Рис. 2. Схема установок фрез при фрезеровании канавок режущих инструментов:

2. Схема установок фрез при фрезеровании канавок режущих инструментов:

а, б, в, г – переходы при наладке станка; D – диаметр заготовки; h – глубина фрезерования; x – смещение торца фрезы относительно осевой плоскости заготовки

Если предстоит обработка угловых канавок с передним углом γ˃0, торец одноугловой фрезы располагают на удалении x от диаметральной плоскости (рис. 2, в). Искомое удаление определяется по формуле, где D – диаметр заготовки:

x = D/(2sinγ),

где D – диаметр заготовки

При обработке угловых канавок двухугловой фрезой, инструмент устанавливают по угольнику аналогично вышеизложенному, затем смещают вершины его зубьев на расстояние x (рис. 2, г), формула которого:

x = D/(2sin(γ+δ) — hsinδ/cosγ),

где D – диаметр заготовки, h — глубина канавки, δ – угол рабочей фрезы, γ – передний угол фрезы. Для нулевого значения γ формула выглядит:

x = (D/2 — /0)sinδ

Для осуществления обработки двухугловой фрезой используют закрепление заготовки:

- на оправке – в центрах станка, с использованием делительной головки;

- непосредственно в центрах станка, с использованием делительной головки.

Таким же образом, при помощи двухугловых фрез нарезаются канавки на конической поверхности заготовок. Для закрепления заготовок используют трехкулачковые патроны. Возможно также крепление заготовок, установленных в оправке, в делительной головке шпинделя станка, или в центрах делительной головки и задней бабки (если задана небольшая конусность).

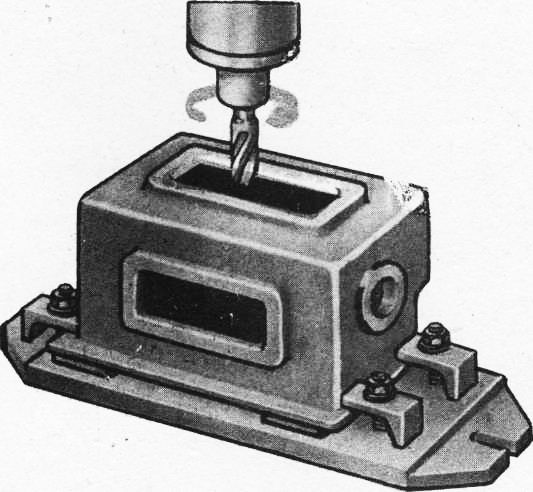

Обработка шпоночных пазов

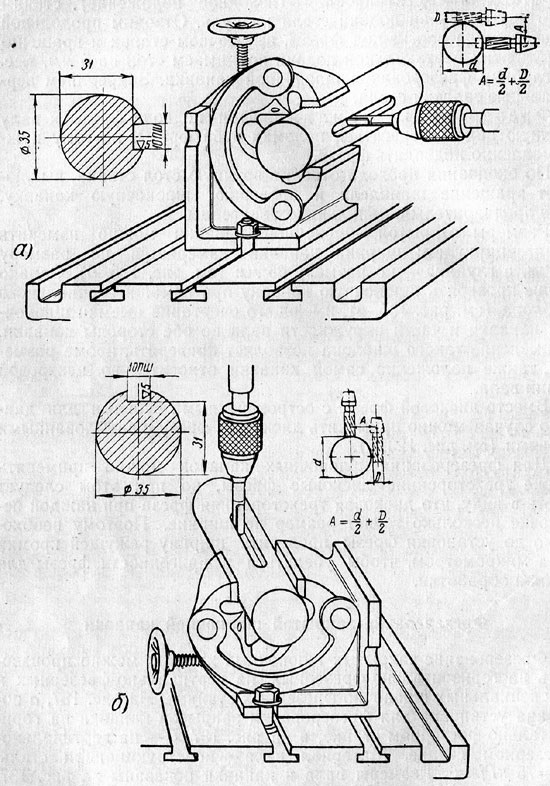

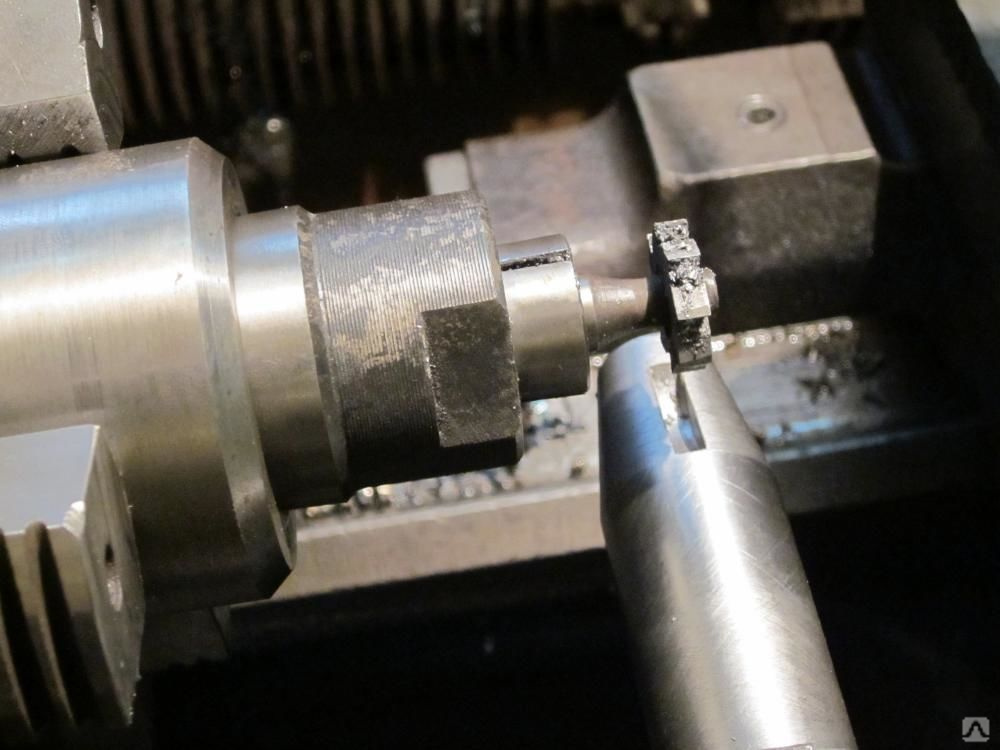

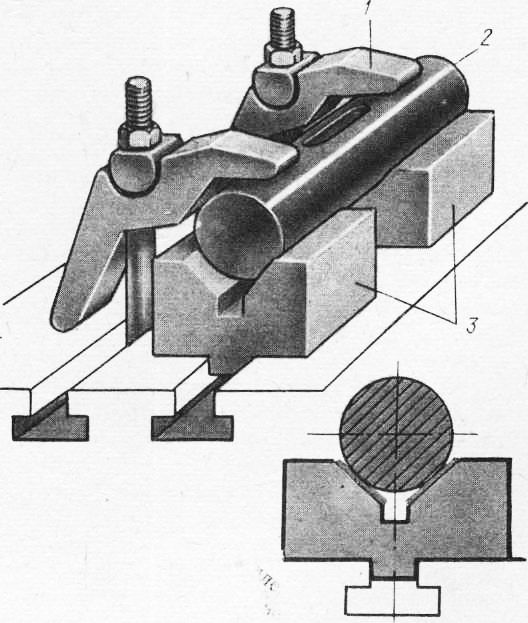

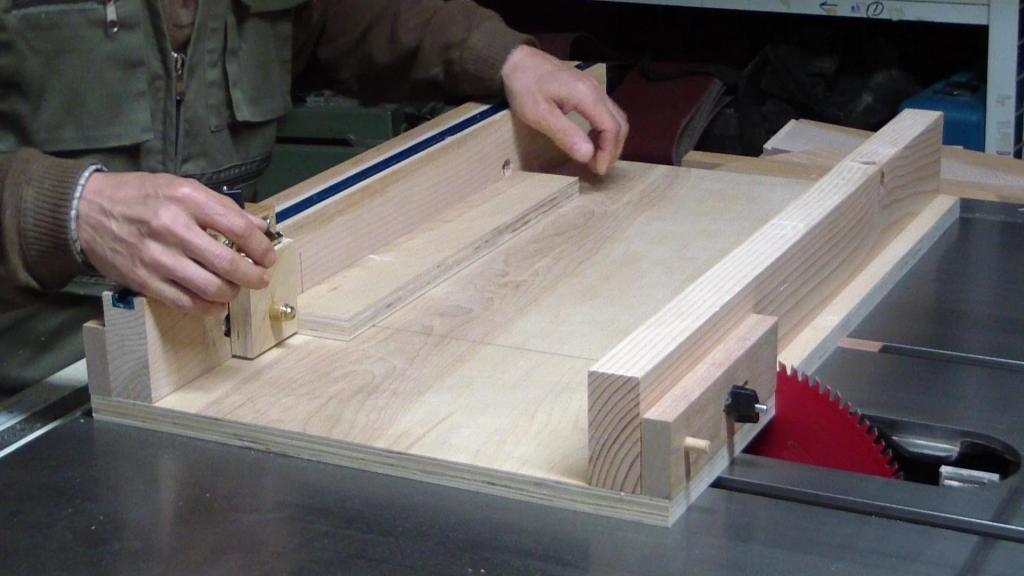

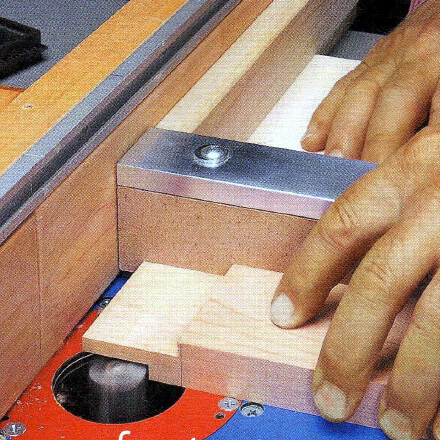

Для нарезки шпоночных пазов (сквозных, открытых, полузакрытых или закрытых) заготовки устанавливаются в призмах (в зависимости от длины детали выбираются одна или две призмы для крепления). В конструкции основания призмы предусмотрен специальный шип, который фиксирует призму в пазу стола станка (рис. 3). Форма пазов может быть различной, в соответствии с формой шпонок, в том числе:

- призматической;

- клиновой;

- сегментной и пр.

Рис. 3. Установка призмы на столе станка

Открытые пазы, расположенные по окружности, удобно нарезать с помощью дисковых фрез. Радиус дисковой фрезы подбирается в соответствии с радиусом вырезаемой канавки-паза.

Радиус дисковой фрезы подбирается в соответствии с радиусом вырезаемой канавки-паза.

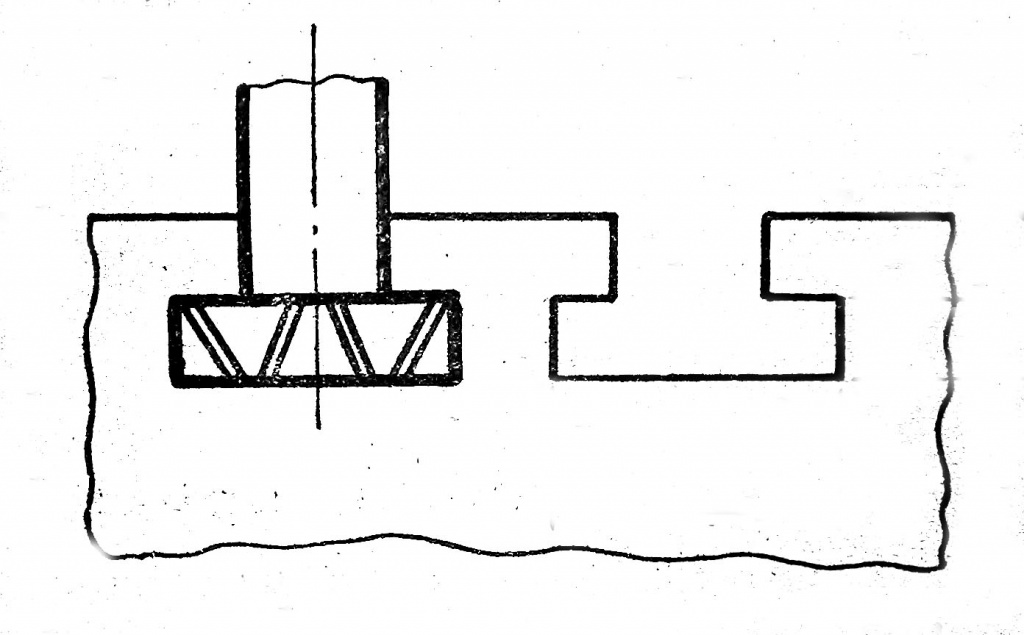

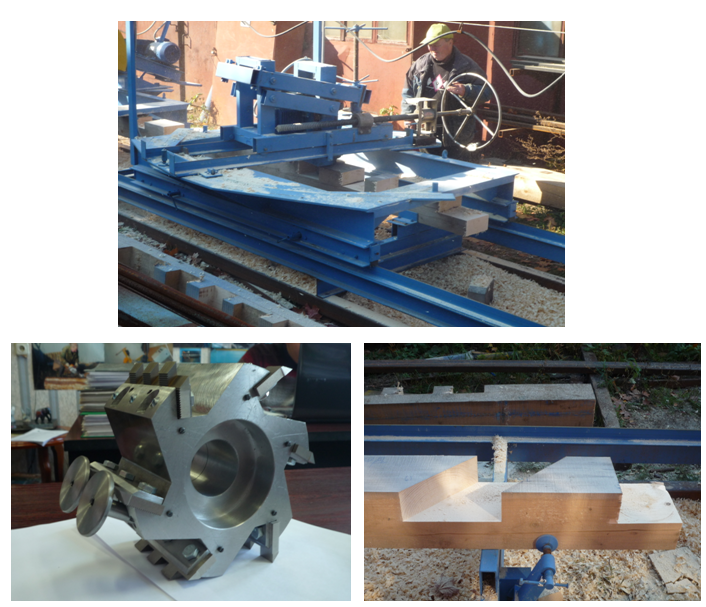

При расположении паза вдоль оси детали используют пазовые затылованные, концевые (шпоночные) фрезы. При необходимости нарезания сегментных пазов работы ведутся при помощи концевых и насадных фрез, с использованием вертикальных и горизонтальных фрезерных станков. Движение заготовки – продольное, фрезы – радиальное, по направлению к центру детали (рис. 4).

Рис. 4. Фрезерование шпоночных пазов:

а – дисковыми фрезами с вертикальным или поперечным движение подачи; б – шпоночными фрезами с маятниковым движением подачи; Dr– направление движения резания; h – глубина фрезерования; Da – диаметр концевой фрезы; t- припуск, снимаемый за один проход инструмента

Расстояние S, преодолеваемое шпоночной фрезой, должно быть не более чем 0,02-0,04 мм/зуб при скорости V не более 15-20 м/мин Для дисковых пазовых фрез, соответственно, 0,03-0,06 мм/зуб и 25-40 м/мин.

Точное фрезерование шпоночных пазов может быть получено с использованием шпоночно-фрезерных станков. Глубина фрезерования при обработке на таком специальном оборудовании составляет от 0,2 до 0,4 мм. Обработка паза ведется в два прохода при одинаковой глубине резания, в прямом и обратном направлении. Такой способ фрезерования получил название маятникового.

Как фрезеровать уступы

Формирование уступов на заготовках различных деталей может успешно выполняться на вертикальных и горизонтальных фрезерных станках. Технологической картой изготовления деталей могут быть предусмотрено использование различных видов фрез, в зависимости от требуемой формы и размеров детали, площади ее поверхности. При значительных размерах обрабатываемой поверхности предпочтение отдается торцовым фрезам (рис. 5, г). В остальных случаях применяют дисковые, а также концевые фрезы. Для одновременной обработки двух уступов на одной детали используют комплект из дисковых фрез, установленных на одной цилиндрической оправке (рис. 5, а-в).

5, а-в).

Дисковую фрезу необходимо подбирать таким образом, чтобы ширина обрабатываемого уступа была меньше ширины фрезы на 5-6 мм, это облегчит обработку и обеспечит расчетную точность поверхности.

Рис. 5. Схема обработки уступов:

а – дисковыми фрезами; б – концевыми фрезами; в – набором фрез; г – торцовыми фрезами; Dr– направление движения резания

Дисковую фрезу с крупными (или нормальными) зубьями используют для фрезерования материалов, легко поддающихся обработке. В этом случае можно задавать большую глубину резания. Детали из труднообрабатываемых материалов фрезеруют с использованием инструмента с мелкими или нормальными зубьями.

В случаях, когда два уступа расположены на детали симметрично, их можно обработать поочередно, используя станки с двухпозиционными поворотными столами. Для этого, обработав первый уступ, стол разворачивают вместе с закрепленной на нем деталью на 180°и обрабатывают следующий уступ.

Отрезка заготовок. Нарезание глубоких пазов

Отрезку частей заготовок и нарезание глубоких пазов проводят с использованием отрезных (прорезных) фрез. При выполнении этих операций следует помнить, что выбор тонкой фрезы большого диаметра может привести к искривлению и нарушению формы отрезаемой заготовки. Это связано с уменьшенной жесткостью фрезы, поэтому при подборе отрезного (прорезного) инструмента следует отдавать предпочтение инструменту с минимально возможным диаметром. Учитывается при этом и скорость резания, различная для разрезания заготовок из различных материалов. Так, для резки стальных деталей скорость резания составляет от 24 до 60м/мин, для серого чугуна – от 12 до 65 м/мин, для ковкого чугуна – от 27 до 75 м/мин.

Крепят детали при разрезании, как правило, в тисках. Листовой металл разрезают с использованием подачи S от 0,01 до 0,08 мм/зуб. Материал фрезы – быстрорежущая сталь.

Рис. 6. Разрезание заготовок:

6. Разрезание заготовок:

Dr– направление движения резания

Контроль пазов, успутов и разрезанных заготовок

Эту операцию производят следующим измерительным инструментом:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

Фрезерование уступов и пазов Категория: Фрезерные работы Фрезерование уступов и пазов Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках. К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования определяют метод обработки. Фрезерование уступов и пазов осуществляют дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами. Фрезерование уступов и пазов дисковыми фрезами. Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (СТ СЭВ 573—77), пазовые затылованные (ГОСТ 8543—71), трехсторонние с прямыми зубьями (ГОСТ 3755—78), трехсторонние с разнонаправленными мелкими и нормальными зубьями. Рис. 1. Уступы Рис. 2. Типы пазов по форме Рис. 3. Лазы: сквозные, с выходом и закрытые Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние (ГОСТ 5348—69) и двусторонние. Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние— для фрезерования уступов и плоскостей. Крепление вставных ножей в корпус у обоих типов фрез осуществляется при помощи осевых рифлений и клина с углом 5°. Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежу-щих фрез). Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производительность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая. Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — В, D, d и z. Для фрезерования легкообрабаты-ваемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным крупным зубом. При обработке труднообрабатываемых материалов и фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубом. Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра возрастает ее стойкость. Рис. 4. На рис. 5, а, б показана схема фрезерования двух уступов на детали. Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно осуществляют дисковой двусторонней фрезой. Однако в нашем случае следует выбрать дисковую трехстороннюю фрезу, так как надо обработать поочередно по одному уступу с каждой стороны детали. Рис. 5. Фрезерование уступа дисковой фрезой Наладка станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами. При фрезеровании уступов точность размера уступа по ширине не зависит от ширины фрезы. Необходимо выполнять лишь одно условие: ширина фрезы должна быть больше ширины уступа (по возможности не более чем на 3—5 мм). При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, когда биение торцовых зубьев равно нулю. При наличии биения зубьев фрезы размер профрезеро-ванного такой фрезой паза будет соответственно больше размера ширины фрезы. Установка на глубину резания может осуществляться по разметке. Для четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченной чертилкой рейсмаса линии кернером наносят углубления (керны). Установку на глубину резания по линии разметки осуществляют пробными проходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера. При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением. Точную установку фрез на заданную глубину производят специальными установками или габаритами, предусмотренными в приспособлении. На рис. 6 приведены схемы установки фрез на размер с помощью установов. Габарит 1 представляет собой стальную закаленную пластинку (рис. Фрезерование уступов и пазов набором дисковых фрез. При обработке партии одинаковых деталей одновременное фрезерование двух уступов, двух и более пазов может осуществляться набором фрез. Для получения требуемого расстояния между уступами и пазами на оправку между фрезами помещают соответствующий набор установочных колец. При обработке заготовок набором фрез по габариту устанавливается одна фреза, так как взаимное расположение набора на оправке достигается подбором установочных колец. При установке фрез на заданный размер прибегают к использованию специальных установочных шаблонов. Целесообразность обработки уступов и пазов набором фрез можно установить, исходя из суммарных затрат времени (калькуляционное время), приходящихся на одну деталь для сопоставляемых вариантов обработки пазов. Фрезерование уступов и пазов концевыми фрезами. Уступы и пазы могут быть обработаны концевыми фрезами на вертикально- и горизонтально-фрезерных станках. Концевые фрезы (ГОСТ 17026—71*) предназначены для обработки плоскостей, уступов и пазов. Их изготовляют с цилиндрическим и коническим хвостовиком. Концевые фрезы изготовляют с нормальными и крупными зубьями. Фрезы с нормальными зубьями применяют при получистовой и чистовой обработке уступов и пазов. Концевые фрезы обдирочные с затылованными зубьями (ГОСТ 4675—71) предназначены для черновой обработки заготовок, полученных литьем, ковкой. Концевые твердосплавные фрезы (ГОСТ 20533—75—20539—75) изготовляют двух типов: оснащенные коронками твердых сплавов для диаметров 10—20 мм и винтовыми пластинками (для диаметров 16—50 мм). Рис. 6. Применение установок для фрез В настоящее время инструментальные заводы выпускают цельные твердосплавные концевые фрезы диаметром 3—10 мм и концевые фрезы с целой твердосплавной рабочей частью, впаянной в стальной конический хвостовик. Диаметр фрез 14—18 мм, число зубьев три. Применение твердосплавных фрез особенно эффективно при обработке пазов и уступов в заготовках из закаленных и труднообрабатываемых сталей. Точность пазов по ширине при обработке их мерным инструментом, каким являются дисковые и концевые фрезы, в значительной степени зависит от точности применяемых фрез, а также от точности, жесткости фрезерных станков и от биения фрезы после закрепления в шпинделе. Получить точный размер по ширине паза можно его обработкой за два прохода: черновой и чистовой. При чистовой обработке фреза будет лишь калибровать паз по ширине, сохраняя в течение длительного периода времени свой размер. В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым эксцентриситетом, т. е. регулируемым биением. На рис. 8 показан цанговый патрон, применяемый на Ленинградском станкостроительном объединении им. Я. М. Свердлова. В корпусе патрона расточено отверстие эксцентрично на 0,3 мм относительно его хвостовика. В это отверстие вставляется втулка под цанги с таким же эксцентриситетом относительно внутреннего диаметра. Втулка крепится к корпусу двумя болтами. При обработке пазов концевой фрезой стружку необходимо отводить вверх по винтовой канавке, чтобы она не портила обработанной поверхности и не вызывала поломки зуба фрезы. Это возможно в том случае, когда направление винтовой канавки совпадает с направлением вращения фрезы, т. е. при их одноименном направлении. Однако осевая составляющая силы резания Рх при этом будет направлена вниз для выталкивания фрезы из гнезда шпинделя. Поэтому при обработке пазов крепление фрезы приходится выполнять более надежно, чем при обработке концевой фрезой открытой плоскости. Направление вращения фрезы и винтовой канавки, как и в случае обработки торцовыми и цилиндрическими фрезами, должно быть разноименным, так как в этом случае осевая составляющая силы резания будет направлена в сторону гнезда шпинделя и стремиться затянуть оправку с фрезой в гнездо шпинделя. Рис. 8. Патрон для фрезерования мерных пазов стандартными фрезами Рис. 9. Фрезерование наклонной плоскости в тисках Рис. 10. Фрезерование выемки корпусной детали Другие виды работ, выполняемые концевыми фрезами. Помимо обработки уступов и пазов концевые фрезы применяются для выполнения других работ на вертикально- и горизонтально-фрезерных станках. Концевые фрезы применяются для обработки открытых плоскостей: вертикальных, горизонтальных и наклонных. На рис. 9 показано фрезерование наклонной плоскости в универсальных тисках. Приемы обработки плоскостей концевыми фрезами ничем не отличаются от приемов обработки уступов и пазов. Концевыми фрезами можно обрабатывать различные выемки (гнезда). На рис. 10 показано фрезерование выемки концевой фрезой. Фрезерование выемок в заготовке производится по разметке. Удобнее сначала произвести предварительное фрезерование контура выемки (не доходя до линий разметки), а затем — окончательное фрезерование контура. В тех случаях, когда требуется выфрезеровать окно, а не выемку, необходимо под заготовку подложить соответствующую подкладку, чтобы не повредить тиски в момент выхода концевой фрезы. Фрезерование уступов торцовой фрезой. Уступы можно фрезеровать как на вертикально-, так и на горизонтально-фрезерных станках. Обработку деталей с симметрично расположенными уступами можно осуществлять при закреплении заготовок в двухпозиционных поворотных столах. После фрезерования первого уступа приспособление поворачивают на 180° и ставят во вторую позицию для фрезерования второго уступа. — В машиностроении часто встречаются плоские детали, имеющие уступы с одной, двух, трех и даже четырех сторон. В качестве примера на рис. 1, а показана призма для установки цилиндрических деталей при фрезеровании, имеющая два уступа. Рис. 1. Детали с уступами и пазами: Уступ, замкнутый с обоих боков, называют пазом. Пазы могут быть прямоугольные и фасонные. Фрезы для обработки уступов и пазов Неширокие цилиндрические фрезы называют дисковыми. Дисковые фрезы можно изготовлять с остроконечными и затылованными зубьями. Дисковые фрезы, имеющие зубья на цилиндрической № на одной торцовой поверхностях, называют двухсторонними, а дисковые фрезы, имеющие зубья также и на обеих торцовых поверхностях. Рис. 2. Дисковые фрезы: Двухсторонние и трехсторонние дисковые фрезы изготовляют с остроконечными зубьями. Для повышения производительности трехсторонние дисковые фрезы изготовляют с крупными разнонаправленными зубьями. Рис. 3. Концевые фрезы по ГОСТ 8237—57: Такая форма зубьев, подобно разведенным зубьям циркульных и продольных пил по дереву, позволяет снимать большее количество стружки и лучше ее отводить. Концевые фрезы изготовляют двух типов: с цилиндрическим и с коническим хвостовиком. Каждый из этих типов изготовляется в двух исполнениях: с нормальным и с крупным, зубом. Режущая часть концевых фрез изготовляется из быстрорежущей стали и приваривается к хвостовику, выполняемому из углеродистой стали. Концевые фрезы с крупным зубом применяются для работ с большими подачами при больших глубинах фрезерования; фрезы с нормальным зубом — для обычных работ. Фрезы с цилиндрическим хвостовиком изготовляют диаметром от 3 до 20 мм, с коническим хвостовиком — диаметром от 16 до 50 мм. На концевые фрезы в 1957 г. по предложению новаторов ленинградского Кировского завода Е. Ф. Савича, И. Д. Леонова и В. Я. Карасева выпущен государственный стандарт (ГОСТ 8237—57). По сравнению с ранее изготовлявшимися концевыми фрезами в новых фрезах уменьшено количество зубьев, увеличен угол наклона винтовой канавки до 30—45°, увеличена высота зуба и введен неравномерный окружной шаг зубьев. Спинка зубьев выполнена криволинейной по рис. 36, в. Фрезы новой конструкции дают повышенную производительность, хорошую чистоту обработанной поверхности и устраняют вибрацию при снятии больших стружек. Фрезерование уступов дисковой фрезой Рассмотрим пример фрезерования на горизонтально-фрезерном станке двух уступов в бруске для получения ступенчатой шпонки. Выбор фрезы. Фрезерование уступов на горизонтальнофрезерном станке производят обычно двухсторонней дисковой фрезой, но в данном случае следует работать трехсторонней фрезой, так как надо поочередно обработать по одному уступу с каждой стороны бруска. Выберем для фрезерования уступа трехстороннюю фрезу с мелкими разнонаправленными зубьями диаметром 80 мм, шириной 10 мм, с диаметром отверстия под оправку 27 мм, с числом зубьев. Обработку будем вести на горизонтально-фрезерном станке с закреплением заготовки в машинных тисках. Подготовка к работе. Установку, выверку и закрепление тисков на столе станка производим по известному нам способу, после чего устанавливаем заготовку в тиски на требуемой высоте. Правильность положения (горизонтальность) выверяем рейсмасом по разметочным рискам, после чего накрепко зажимаем тиски. На губки тисков надо надеть накладки из мягкого металла (латунь, медь, алюминий), чтобы не испортить обработанных граней бруска. Рис. 4. Чертеж ступенчатой шпонки Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической фрезы, соблюдая чистоту оправки, фрезы и колец. Настройка станка на режим фрезерования. По заданному режиму резания настраиваем станок. Дано: диаметр фрезы D = 80 мм, ширина фрезерования В = 5 мм, глубина резания t= 12 мм, чистота поверхности V 5, подача s3y6 = 0,05 мм/зуб, скорость резания и = 25 м/мин. Рис. 5. Установка бруска в тисках Таким образом, фрезерование уступа будем производить трехсторонней дисковой фрезой 80X10X27 мм с разнонаправленными зубьями (материал фрезы — быстрорежущая сталь Р18) при глубине резания 12 мм, ширине фрезерования 5 мм, продольной подаче 80 мм/мин, или 0,05 мм/зуб, и скорости резания 25 м/мин применяем охлаждение — эмульсию. Фрезерование уступов. Фрезерование каждого уступа состоит из следующих основных приемов: Рис. 6. Фрезерование уступов дисковой фрезой: Фрезерование уступов концевой фрезой Фрезерование уступов можно выполнять на вертикальнофрезерном станке, применяя для этой цели концевую фрезу по ГОСТ 8237—57. Выбор фрезы. Выберем концевую фрезу диаметром 16 лш с цилиндрическим хвостовиком и с нормальными зубьями. Такая фреза имеет пять зубьев. Чтобы стружка при обработке транспортировалась вверх, направление винтовых канавок должно быть правым при правом вращении шпинделя. Подготовка к работе. Заготовка закрепляется в тисках так же, как было изложено при обработке дисковой фрезой. Закрепляем концевую фрезу в патроне, протерев тщательно хвостовик фрезы, разжимную втулку и гайку патрона. Рис. 7. Фрезерование уступов концевой фрезой: Ставим лимб коробки скоростей на 500 об/мин и лимб коробки подач на 80 мм/мин. Таким образом, фрезерование уступа концевой фрезой будет производиться с такой же скоростью резания и минутной подачей, как фрезерование дисковой фрезой. Фрезерование уступов. На рис. 7 показано фрезерование уступов. Фрезерование сквозных прямоугольных пазов При фрезеровании сквозных прямоугольных пазов применяют трехсторонние дисковые фрезы или концевые фрезы. При фрезеровании прямоугольных пазов ширина дисковой фрезы или диаметр концевой фрезы должны соответствовать чертежному размеру фрезеруемого паза с допускаемыми отклонениями, что справедливо только в тех случаях, когда установленная дисковая фреза не имеет торцового биения, а концевая фреза — радиального биения. Если фреза будет бить, то ширина отфрезерованного паза окажется больше ширины фрезы, или, как говорят, фреза разобьет паз, что может привести к браку. Поэтому трехстороннюю фрезу выбирают по ширине несколько меньше ширины фрезеруемого паза. Так как трехсторонние дисковые фрезы изготовляют с остроконечными зубьями, то после последующей переточки торцовых зубьев ширина фрезы уменьшится. Концевые фрезы не позволяют регулировать их диаметр, поэтому обработка точных пазов возможна только новой фрезой. В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым эксцентрицитетом по отношению к шпинделю, т. е. с некоторым регулируемым биением, что позволяет фрезеровать точные пазы концевой фрезой, потерявшей размер после переточки. Процесс фрезерования прямоугольных пазов, т. е. уставовка фрезы, закрепление заготовки, а также приемы фрезерования не отличаются от описанных выше примеров фрезерования уступа. Фрезерование замкнутых пазов В планке толщиной 15 мм требуется профрезеро-вать замкнутый паз шириной 16 мм и длиной 32 мм. Такая обработка должна вертикально – фрезерном или горизонтально-фрезерном станке с накладной вертикальной фрезерной головкой. Выбор фрезы. Выберем для обработки вертикально – фрезерный станок 6М12П и концевую фрезу диаметром 16 мм с цилиндрическим хвостовиком и нормальными зубьями (число зубьев z = 5). Подготовка к работе. Заготовка поступает на фрезерный станок с размеченным пазом. Так как нужно обработать паз в середине заготовки, ее можно закрепить на уровне губок тисков, но параллельные подкладки надо расположить так, чтобы концевая фреза могла иметь выход между ними. Рис. 8. Чертеж планки Рис. 9. Закрепление планки в тисках Рис. 19. Фрезерование паза в планке Таким образом, фрезерование паза будем производить концевой фрезой D = 16 мм из быстрорежущей стали Р18 при скорости резания 25 м/мин, или 500 об/мин, и при подаче 31,5 мм/мин, или 0,013 мм/зуб. Применяем охлаждение — эмульсию. Фрезерование паза. На рис. 10 показано, как фрезеруется паз в планке. Скоростное фрезерование уступов и пазов Скоростники-фрезеровщики широко применяют скоростное фрезерование уступов и пазов дисковыми фрезами с пластинками из твердых сплавов. При скоростной обработке уступов и пазов надо фрезеровать по подаче. На рис. 11 и 12 показаны конструкции дисковых фрез для скоростного резания, применяемые на ленинградском Кировском заводе. На рис. 11 показана фреза с припаянными пластинками твердого сплава к стальному корпусу. Такие фрезы применяют при небольшой ширине фрезерования. Одно из преимуществ фрез с припаянными пластинками — возможность частого расположения зубьев, что важно для плавности работы. Для фрезерования уступов и широких пазов более целесообразно применять дисковые фрезы с вставными твердосплавными ножами. Возможные методы фрезерования уступов На рис. 13 даны три варианта фрезерования уступов на бруске. На рис. 13, а каждый уступ фрезеруется одной трехсторонней дисковой фрезой. Такой метод обычно применяют при обработке малого количества заготовок. На рис. 13, б оба уступа одновременно фрезеруются набором из двух дисковых двухсторонних фрез одинакового диаметра. Рис. 11. Дисковая трехсторонняя фреза с припаянными к корпусу пластинками твердого сплава Рис. 12. Дисковая трехсторонняя фреза со вставными рифлеными ножами На рис. 13, в последовательно обрабатываются оба уступа одной двухсторонней дисковой фрезой на двухпозиционном приспособлении. В зависимости от количества пускаемых одновременно в обработку заготовок (размер партии) каждый из трех изложенных вариантов фрезерования уступов может оказаться наиболее рациональным. Рис. 13. Варианты обработки уступов: Реклама:Читать далее:Фрезерование шпоночных канавок в валах

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

шпоночных на валу, концевой фрезой, канавок, уступов, разрезание дисковой фрезой

Фрезерование пазов

Для обработки пазов фрезерованием подбирают инструмент, форма которого соответствует форме будущего паза: как правило, это фасонные, концевые, дисковые фрезы (рис. 1).

1).

Рис. 1. Схемы фрезерования прямоугольных и фасонных пазов:

а – дисковые трехсторонние фрезы; б – дисковые пазовые или концевые фрезы; г – концевые фрезы; Dr – направление вращения фрезы

Точность при фрезеровании пазов имеет немаловажное значение – пазы являются важным соединительным элементом при различных способах крепления деталей в узлах машин и механизмов. Пазы-выемки могут иметь различную форму (плоскую, фасонную, сквозную, замкнутую, внутреннюю и др.), а также в сечении представлять собой:

- прямоугольник;

- сегмент;

- «ласточкин хвост»;

- Т-образную геометрическую фигуру и др.

Вертикальные фрезерные станки относятся к категории универсальных, обладающих широкими возможностями обработки поверхностей плоской и фасонной формы. Замкнутые пазы на станках этого типа обрабатываются с применением концевых фрез с цилиндрическим или коническим хвостовиком, в зависимости от патрона станка. На заготовке выполняется разметка будущего паза, после этого ее закрепляют в тисках, установленных на столе станка. Диаметр фрезы не должен превышать ширину паза. Параметры резания обеспечиваются за счет продольного и вертикального перемещения стола станка, на котором установлена обрабатываемая деталь. Обработка паза по длине происходит при продольном движении стола. Обеспечение заданной чистоты поверхности боковых сторон выемки-паза происходит в несколько проходов фрезы.

Диаметр фрезы не должен превышать ширину паза. Параметры резания обеспечиваются за счет продольного и вертикального перемещения стола станка, на котором установлена обрабатываемая деталь. Обработка паза по длине происходит при продольном движении стола. Обеспечение заданной чистоты поверхности боковых сторон выемки-паза происходит в несколько проходов фрезы.

Наиболее простая форма пазов – сквозная прямоугольная. Для их обработки лучше использовать дисковые пазовые и трехсторонние (рис. 1, а), а также концевые фрезы (рис. 1, б). Точность резания обеспечивается за счет правильного подбора ширины дисковой фрезы (диаметра концевой фрезы). Фрезерование проводится в несколько проходов, указанные параметры инструментов не должны превышать размеров паза. Следует учитывать, что для осуществления резания необходимо, чтобы винтовые канавки концевой фрезы имели направление, противоположное направлению ее вращения.

Криволинейные профили пазов обрабатывают за один проход фрезы, регулируя направление движения рабочего стола станка в соответствии с вырезаемым профилем. Для повышения точности обработки следует выбирать минимальную скорость подачи, работая при максимальной глубине посадки инструмента.

Для повышения точности обработки следует выбирать минимальную скорость подачи, работая при максимальной глубине посадки инструмента.

Пазы со специальным профилем «Т-образным» и «ласточкин хвост» обрабатываются на вертикальных и горизонтальных фрезерных станках. Для обработки применяют фасонные фрезы соответствующего профиля (Т-образные и угловые). Скорость подачи инструмента при этом невелика – не более 0,03 мм/зуб, при скорости резания от 20 до 25 м/мин. В первом случае для обработки достаточно трех проходов инструмента, во втором – двух.

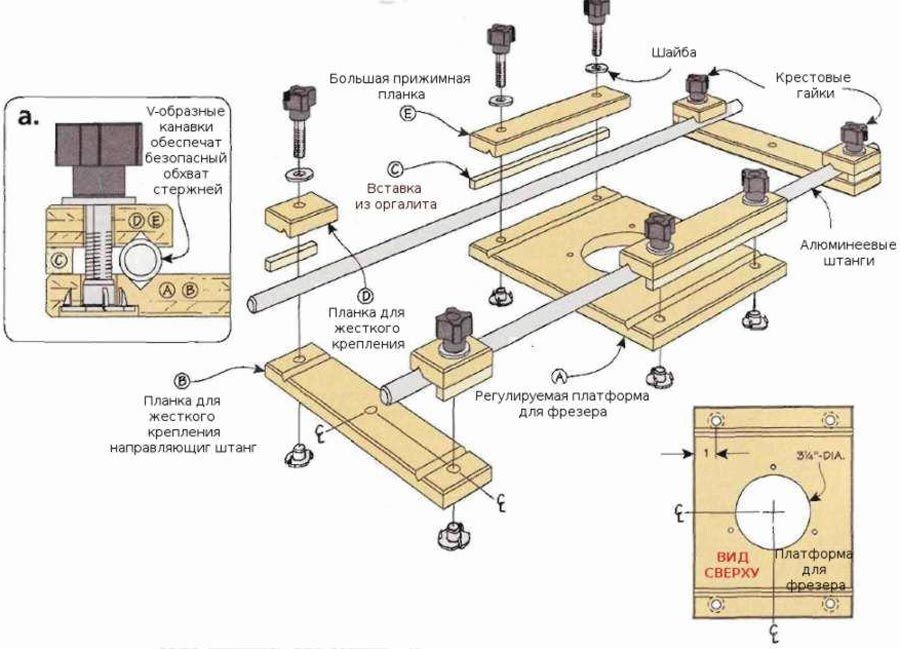

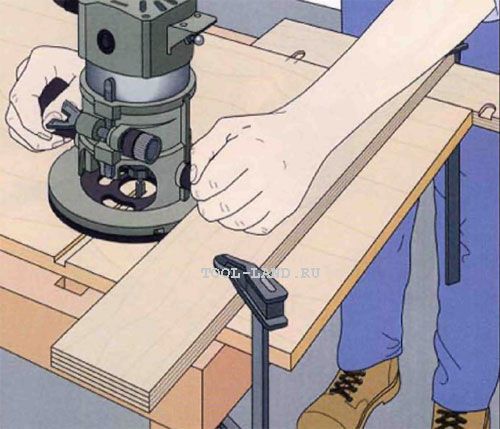

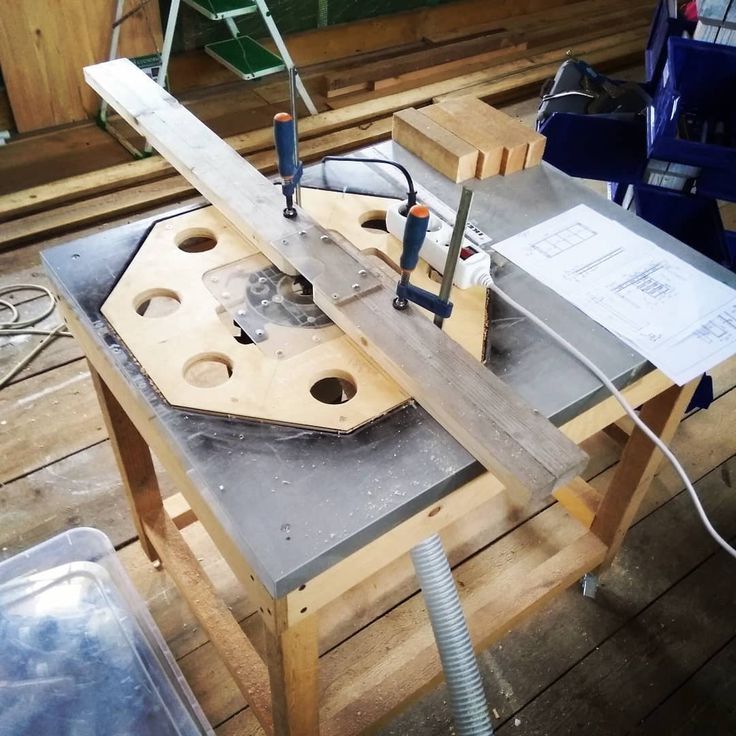

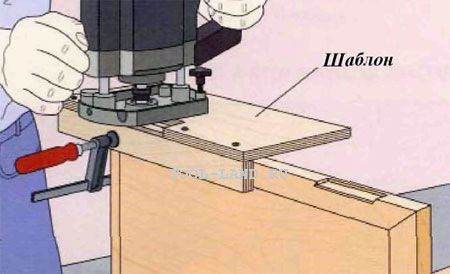

Порядок действий

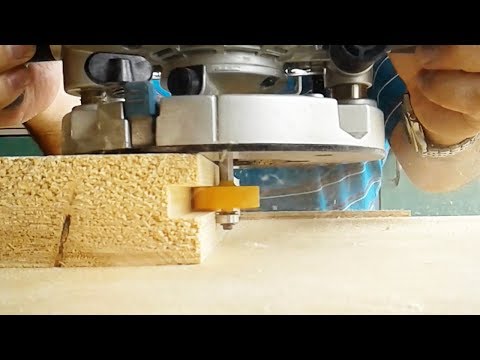

- Точно отрегулируйте упор, после чего приложите заготовку к упорной планке, зафиксируйте.

- Опустите шину-направляющую на заготовку.

- Опустите фрезер на шину.

- Включите фрезер и переместите его до предварительно установленного упора перед заготовкой. При выполнении сквозных пазов переместите его на заданную глубину, а при выполнении врезных пазов – погрузите в заготовку.

Внимание – При включении фрезера фреза не должна соприкасаться с заготовкой.

- Переместите фрезер до установленного ограничителя или, при выполнении сквозных пазов – за кромку заготовки.

Во избежание скалывания древесины на конце заготовки следует использовать деревянную подкладку. Повторяйте эту операцию до тех пор, пока не будет достигнута требуемая глубина паза. При этом изготавливать паз за несколько проходов, предварительно выставленные на револьверном упоре. Можно установить точную глубину паза при последнем проходе с помощью системы точной регулировки фрезера.

Обработка канавок

Особую сложность представляют собой операции фрезерования угловых канавок при изготовлении режущего инструмента. В каждом отдельном случае – при расположении канавок в торце, на цилиндрической или конической части заготовок – следует выбирать специальную конфигурацию фрез (одно- или двухугловых).

В каждом отдельном случае – при расположении канавок в торце, на цилиндрической или конической части заготовок – следует выбирать специальную конфигурацию фрез (одно- или двухугловых).

Перед фрезерованием канавок, расположенных на цилиндрической части заготовки с передним углом γ= 0°, положение одноугловой фрезы выставляют по угольнику (рис. 2, а). Вершины зубьев фрезы должны касаться наружной диаметральной поверхности заготовки. После этого вершины зубьев инструмента смещают в поперечном направлении на расстояние, равное половине диаметра заготовки. Можно предварительно отметить на торце заготовки эту линию, находящуюся на вертикальной плоскости, проходящей через центральную ось заготовки (рис. 2, б).

Рис. 2. Схема установок фрез при фрезеровании канавок режущих инструментов:

а, б, в, г – переходы при наладке станка; D – диаметр заготовки; h – глубина фрезерования; x – смещение торца фрезы относительно осевой плоскости заготовки

Если предстоит обработка угловых канавок с передним углом γ˃0, торец одноугловой фрезы располагают на удалении x от диаметральной плоскости (рис. 2, в). Искомое удаление определяется по формуле, где D – диаметр заготовки:

2, в). Искомое удаление определяется по формуле, где D – диаметр заготовки:

x = D/(2sinγ),

где D – диаметр заготовки

При обработке угловых канавок двухугловой фрезой, инструмент устанавливают по угольнику аналогично вышеизложенному, затем смещают вершины его зубьев на расстояние x (рис. 2, г), формула которого:

x = D/(2sin(γ+δ) — hsinδ/cosγ),

где D – диаметр заготовки, h — глубина канавки, δ – угол рабочей фрезы, γ – передний угол фрезы. Для нулевого значения γ формула выглядит:

x = (D/2 — /0)sinδ

Для осуществления обработки двухугловой фрезой используют закрепление заготовки:

- на оправке – в центрах станка, с использованием делительной головки;

- непосредственно в центрах станка, с использованием делительной головки.

Таким же образом, при помощи двухугловых фрез нарезаются канавки на конической поверхности заготовок. Для закрепления заготовок используют трехкулачковые патроны. Возможно также крепление заготовок, установленных в оправке, в делительной головке шпинделя станка, или в центрах делительной головки и задней бабки (если задана небольшая конусность).

Фрезерование уступов и пазов. Инструмент — фреза дисковая.

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два, три и более уступов (рис. 72). Паз — выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы выемки пазы делятся на прямоугольные, треугольные, трапецеидальные, Т-образные и фасонные (рис. 73, а, б, в, г, д, е). Пазы любого профиля могут быть сквозными (рис. 74, а), открытыми или с выходом (рис. 74, б) и закрытыми (рис. 74, в). Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках. К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования оказывают влияние на выбор метода обработки. Фрезерование уступов и пазов производят дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

Кроме того, уступы можно фрезеровать торцовыми фрезами.

Фрезерование пазов и уступов дисковыми фрезами

Фреза дисковая

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (рис. 75, а по ГОСТ 3964 — 69), пазовые затылованные (рис. 75, г по ГОСТ 8543 — 71), трехсторонние с прямыми зубьями (рис. 75, б по ГОСТ 3755 — 69), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 75, в по ГОСТ 8474 — 60). Фрезы со вставными зубьями выполняются трехсторонними по ГОСТ 1669 — 69 (рис. 76). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Трехсторонняя фреза дисковая имеет зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс чистоты боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами. Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние по ГОСТ 5348 — 69 (рис. 77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей. Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°. Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез). Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей. Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°. Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез). Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

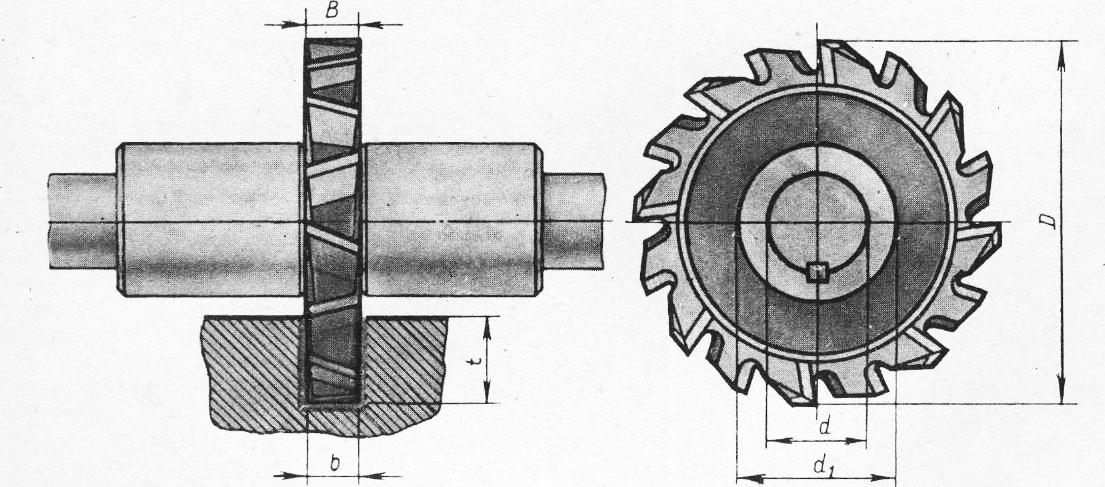

тельность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая. Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями. Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра фрезы возрастает ее стоимость. Как видно на рис. 78, при глубине фрезерования t и гарантированном зазоре между установочным кольцом и заготовкой в пределах (6-8) мм должно быть выполнено условие

Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями. Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра фрезы возрастает ее стоимость. Как видно на рис. 78, при глубине фрезерования t и гарантированном зазоре между установочным кольцом и заготовкой в пределах (6-8) мм должно быть выполнено условие

откуда получим выражение для выбора минимального диаметра фрезь

где d1 — диаметр ступицы фрезы (установочного кольца). В табл. 5 приведена зависимость диаметра ступицы фрезы d1 от диаметра d отверстия для дисковых фрез.

Наладку и настройку станка на фрезерование уступов дисковыми фрезами поясним на примере обработки уступов призмы (рис. 79, а, б). Выбор типоразмера дисковой фрезы зависит от размеров уступа, марки обрабатываемого материала, мощности электродвигателя станка и других условий. Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно производят двусторонней дисковой фрезой. Однако в нашем случае следует выбрать трехстороннюю фрезу, так как надо поочередно обработать по одному уступу с каждой стороны призмы (рис. 80, а, б). Выбираем трехстороннюю фрезу со вставными ножами по ГОСТ 5348 — 69, оснащенными пластинками твердого сплава Т15К6. Диаметр фрезы D = 100 мм, ширина В=18 мм, число зубьев z = 8. При фрезеровании пазов и уступов тиски должны быть выверены с помощью рейсмуса или индикатора со стойкой и закреплены. Установку и закрепление заготовки производим в машинных тисках с подкладкой. Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической. Режимы фрезерования выбирают либо по справочникам, если они не указаны в операционных картах, либо непосредственно по операционным или инструкционным картам. Режим фрезерования для нашего случая: В = 13 мм, t = 4 мм, sz = = 0,06 мм/зуб, v=335 м/мин. По графику (см. рис. 48) определяем число оборотов шпинделя станка — 1000 об/мин. По графику (см. рис. 49) определяем минутную подачу — sM = = 500 мм/мин. Затем производят настройку станка на требуемое число оборотов шпинделя станка и требуемую минутную подачу. Фрезерование каждого уступа состоит из следующих основных приемов: 1. Нажатием кнопки «Пуск» включить электродвигатель и шпиндель станка в направлении, противоположном направлению винтовой канавки фрезы.

Режим фрезерования для нашего случая: В = 13 мм, t = 4 мм, sz = = 0,06 мм/зуб, v=335 м/мин. По графику (см. рис. 48) определяем число оборотов шпинделя станка — 1000 об/мин. По графику (см. рис. 49) определяем минутную подачу — sM = = 500 мм/мин. Затем производят настройку станка на требуемое число оборотов шпинделя станка и требуемую минутную подачу. Фрезерование каждого уступа состоит из следующих основных приемов: 1. Нажатием кнопки «Пуск» включить электродвигатель и шпиндель станка в направлении, противоположном направлению винтовой канавки фрезы.

2. Подвести заготовку ручным перемещением стола рукоятками продольного, поперечного и вертикального перемещений под вращающуюся фрезу до легкого касания боковыми режущими кромками заготовки. Затем вращением рукоятки вертикальной подачи опустить стол до выхода фрезы за габариты обрабатываемой заготовки. Далее вращением рукоятки поперечной подачи передвинуть заготовку в направлении фрезы на 13 мм, пользуясь лимбом поперечной подачи. Поднять стол до легкого касания вращающейся фрезой верхней плоскости заготовки. Вращением рукоятки продольной подачи вывести заготовку из-под фрезы, выключить станок и поднять стол на 4 мм, пользуясь лимбом вертикальной подачи. Застопорить вертикальные и поперечные салазки. 3. Установить кулачки механического выключения продольной подачи стола на длину фрезерования. Включить вновь вращение шпинделя, подать вручную заготовку вращением рукоятки продольной подачи стола по направлению к вращающейся фрезе, включить механическую продольную подачу и произвести фрезерование первого уступа (см. рис. 80, а). Выключить станок, не производя перемещений стола. Проверить размер обработанного уступа по ширине и глубине с помощью штангенциркуля. Если размер выдержан неточно, следует исправить дефекты обработки. 4. Порядок установки фрезы относительно заготовки при обработке второго уступа (см. рис. 80, б) зависит от того, какой из размеров надо выдержать точно (размер 13 мм или размер выступа между уступами 89 мм).

Поднять стол до легкого касания вращающейся фрезой верхней плоскости заготовки. Вращением рукоятки продольной подачи вывести заготовку из-под фрезы, выключить станок и поднять стол на 4 мм, пользуясь лимбом вертикальной подачи. Застопорить вертикальные и поперечные салазки. 3. Установить кулачки механического выключения продольной подачи стола на длину фрезерования. Включить вновь вращение шпинделя, подать вручную заготовку вращением рукоятки продольной подачи стола по направлению к вращающейся фрезе, включить механическую продольную подачу и произвести фрезерование первого уступа (см. рис. 80, а). Выключить станок, не производя перемещений стола. Проверить размер обработанного уступа по ширине и глубине с помощью штангенциркуля. Если размер выдержан неточно, следует исправить дефекты обработки. 4. Порядок установки фрезы относительно заготовки при обработке второго уступа (см. рис. 80, б) зависит от того, какой из размеров надо выдержать точно (размер 13 мм или размер выступа между уступами 89 мм). Так как в нашем примере задан размер 13 мм, то порядок обработки второго уступа будет точно такой же, как и первого. Если бы требовалось выдержать размер выступа по длине, то после обработки первого уступа обработку второго уступа можно проводить по одному из двух вариантов в зависимости от длины выступа. При сравнительно короткой длине выступа следует возвратить стол в исходное положение до выхода фрезы за габариты обрабатываемой заготовки. Затем переместить стол в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, и профрезеровать второй уступ. Последовательность обработки по второму варианту дадим лишь в общем виде. Так как в нашем случае ширина выступа составляет 89 мм, а ширина фрезы равна 18 мм, то для перемещения стола в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, т. е. на 89+18 = = 107 мм, потребовалось бы сделать свыше 17 оборотов лимба поперечной подачи (при шаге винта поперечной подачи t = 6 мм). Поэтому в таких случаях получения точного размера выступа можно достичь путем фрезерования за два перехода — предварительный и окончательный.

Так как в нашем примере задан размер 13 мм, то порядок обработки второго уступа будет точно такой же, как и первого. Если бы требовалось выдержать размер выступа по длине, то после обработки первого уступа обработку второго уступа можно проводить по одному из двух вариантов в зависимости от длины выступа. При сравнительно короткой длине выступа следует возвратить стол в исходное положение до выхода фрезы за габариты обрабатываемой заготовки. Затем переместить стол в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, и профрезеровать второй уступ. Последовательность обработки по второму варианту дадим лишь в общем виде. Так как в нашем случае ширина выступа составляет 89 мм, а ширина фрезы равна 18 мм, то для перемещения стола в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, т. е. на 89+18 = = 107 мм, потребовалось бы сделать свыше 17 оборотов лимба поперечной подачи (при шаге винта поперечной подачи t = 6 мм). Поэтому в таких случаях получения точного размера выступа можно достичь путем фрезерования за два перехода — предварительный и окончательный. Предварительное фрезерование можно производить по разметке, оставляя припуск по длине выступа на окончательное фрезерование в пределах 1 — 2 мм. После предварительного фрезерования произвести измерение длины выступа и в соответствии с полученным размером, определить число делений, на которое следует повернуть лимб поперечной подачи, не нарушая установки по высоте, и произвести окончательное фрезерование второго уступа. Второй вариант обработки уступов в единичном и мелкосерийном производстве является предпочтительным. Наладка станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами. При фрезеровании уступов точность размера уступа по ширине не зависит от ширины фрезы. Необходимо выполнять лишь одно условие: ширина фрезы должна быть больше ширины уступа (по возможности не более чем на 3 — 5 мм). При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, если биение торцовых зубьев фрезы равно нулю. При наличии биения зубьев фрезы размер профрезерованного такой фрезой паза будет соответственно больше размера ширины фрезы.

Предварительное фрезерование можно производить по разметке, оставляя припуск по длине выступа на окончательное фрезерование в пределах 1 — 2 мм. После предварительного фрезерования произвести измерение длины выступа и в соответствии с полученным размером, определить число делений, на которое следует повернуть лимб поперечной подачи, не нарушая установки по высоте, и произвести окончательное фрезерование второго уступа. Второй вариант обработки уступов в единичном и мелкосерийном производстве является предпочтительным. Наладка станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами. При фрезеровании уступов точность размера уступа по ширине не зависит от ширины фрезы. Необходимо выполнять лишь одно условие: ширина фрезы должна быть больше ширины уступа (по возможности не более чем на 3 — 5 мм). При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, если биение торцовых зубьев фрезы равно нулю. При наличии биения зубьев фрезы размер профрезерованного такой фрезой паза будет соответственно больше размера ширины фрезы. Это следует иметь в виду, особенно при обработке точных по ширине пазов. Установка на глубину резания может осуществляться по разметке. Для четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченной чертилкой рейсмуса линии кернером наносят углубления (керны). Установку на глубину резания по линии разметки осуществляют пробными проходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера. При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением.

Это следует иметь в виду, особенно при обработке точных по ширине пазов. Установка на глубину резания может осуществляться по разметке. Для четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченной чертилкой рейсмуса линии кернером наносят углубления (керны). Установку на глубину резания по линии разметки осуществляют пробными проходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера. При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением.

В том случае, когда обработка производится без специального приспособления, задача усложняется и решение ее зависит прежде всего от того, какие размеры должны быть выдержаны при обработке паза. Поясним это на примере. Допустим, требуется профрезеровать прямоугольный паз шириной b с размерами а и h, определяющими его положение на детали. На рис. 81 размер h отсчитывается от верхней плоскости заготовки, а на рис. 82 размер h задается от нижней опорной поверхности заготовки.

На рис. 81 размер h отсчитывается от верхней плоскости заготовки, а на рис. 82 размер h задается от нижней опорной поверхности заготовки.

Порядок установки дисковой фрезы в первом случае (см. рис. 81) следующий. Вращающуюся фрезу подвести к боковой поверхности обрабатываемой заготовки до касания в виде следа (положение I). Затем опустить стол так, чтобы фреза оказалась выше верхней поверхности

заготовки и переместить его рукояткой поперечной подачи на размер а. Затем поднять стол на высоту, при которой фреза оставит легкий след на верхней поверхности детали. Далее, надо продвинуть стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и, подняв стол на размер h, включить продольную подачу и отфрезеровать паз (положение II). Порядок установки на размер h, заданный от основания детали (см. рис. 82). Поднять стол до соприкосновения фрезы с поверхностью стола, если деталь установлена непосредственно на столе, или до соприкосновения с опорой, если деталь установлена в приспособлении (положение I). Затем опустить стол на размер h (положение II). После этого включить вращение фрезы и переместить стол до соприкосновения фрезы с обрабатываемой заготовкой и образования слабого следа от фрезы (положение III). Продвинуть теперь стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и переместить стол рукояткой поперечной подачи на размер а (положение IV). Включить продольную подачу и произвести фрезерование паза.

Затем опустить стол на размер h (положение II). После этого включить вращение фрезы и переместить стол до соприкосновения фрезы с обрабатываемой заготовкой и образования слабого следа от фрезы (положение III). Продвинуть теперь стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и переместить стол рукояткой поперечной подачи на размер а (положение IV). Включить продольную подачу и произвести фрезерование паза.

Если вместо размера а в обоих случаях был бы задан размер с, то перемещение стола в поперечном направлении следовало бы производить на величину с+В, где В — ширина фрезы. Точную установку фрез на заданную глубину производят с помощью специальных установок или габаритов, предусмотренных в приспособлении. На рис. 83 приведены схемы установки фрез на размер с помощью установов. Габарит 1 представляет собой стальную закаленную пластинку (рис. 83, а) или угольник (рис. 83, б, в), закрепленные на корпусе приспособления. Между установом и режущей кромкой зуба фрезы прокладывают мерный щуп 2 толщиной 3 — 5 мм, во избежание соприкосновения зуба фрезы 3 с закаленной поверхностью установа.

Если обработку одной и той же поверхности производят за два перехода (черновой и чистовой), то для установки фрезы от одного и того же габарита применяют щупы разной толщины.

Автор — nastia19071991

Обработка шпоночных пазов

Для нарезки шпоночных пазов (сквозных, открытых, полузакрытых или закрытых) заготовки устанавливаются в призмах (в зависимости от длины детали выбираются одна или две призмы для крепления). В конструкции основания призмы предусмотрен специальный шип, который фиксирует призму в пазу стола станка (рис. 3). Форма пазов может быть различной, в соответствии с формой шпонок, в том числе:

- призматической;

- клиновой;

- сегментной и пр.

Рис. 3. Установка призмы на столе станка

Открытые пазы, расположенные по окружности, удобно нарезать с помощью дисковых фрез. Радиус дисковой фрезы подбирается в соответствии с радиусом вырезаемой канавки-паза.

При расположении паза вдоль оси детали используют пазовые затылованные, концевые (шпоночные) фрезы. При необходимости нарезания сегментных пазов работы ведутся при помощи концевых и насадных фрез, с использованием вертикальных и горизонтальных фрезерных станков. Движение заготовки – продольное, фрезы – радиальное, по направлению к центру детали (рис. 4).

При необходимости нарезания сегментных пазов работы ведутся при помощи концевых и насадных фрез, с использованием вертикальных и горизонтальных фрезерных станков. Движение заготовки – продольное, фрезы – радиальное, по направлению к центру детали (рис. 4).

Рис. 4. Фрезерование шпоночных пазов:

а – дисковыми фрезами с вертикальным или поперечным движение подачи; б – шпоночными фрезами с маятниковым движением подачи; Dr– направление движения резания; h – глубина фрезерования; Da – диаметр концевой фрезы; t- припуск, снимаемый за один проход инструмента

Расстояние S, преодолеваемое шпоночной фрезой, должно быть не более чем 0,02-0,04 мм/зуб при скорости V не более 15-20 м/мин Для дисковых пазовых фрез, соответственно, 0,03-0,06 мм/зуб и 25-40 м/мин.

Точное фрезерование шпоночных пазов может быть получено с использованием шпоночно-фрезерных станков. Глубина фрезерования при обработке на таком специальном оборудовании составляет от 0,2 до 0,4 мм. Обработка паза ведется в два прохода при одинаковой глубине резания, в прямом и обратном направлении. Такой способ фрезерования получил название маятникового.

Такой способ фрезерования получил название маятникового.

Решение

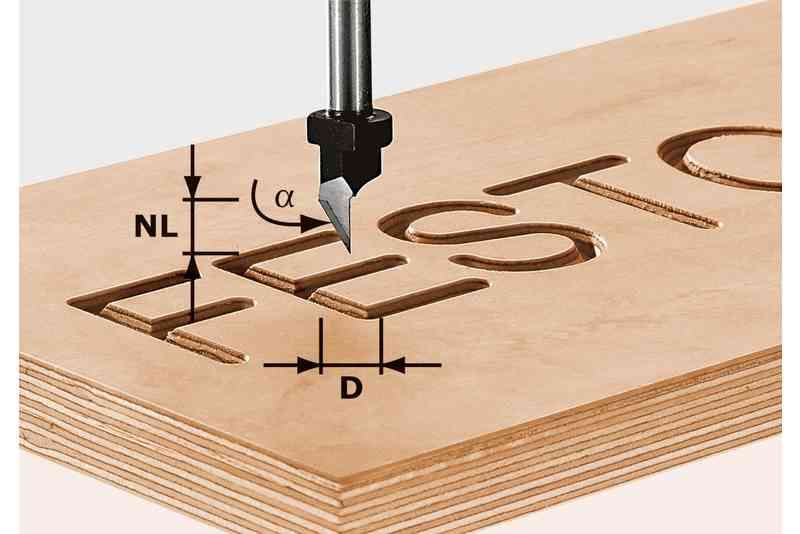

Прямые пазы можно легко и быстро выполнить с помощью вертикального фрезера (моделей FESTOOL OF 1010 или OF 1400 или OF 2200) и шин-направляющих в сочетании с многофункциональным столом MFT/3. Пазы могут иметь самую различную ширину. Для этого предлагаются пазовые фрезы разного диаметра. Самые ходовые размеры от 3 до 30 мм.

В данном примере описывается процесс выполнения сквозных, несквозных и врезных пазов.

Как фрезеровать уступы

Формирование уступов на заготовках различных деталей может успешно выполняться на вертикальных и горизонтальных фрезерных станках. Технологической картой изготовления деталей могут быть предусмотрено использование различных видов фрез, в зависимости от требуемой формы и размеров детали, площади ее поверхности. При значительных размерах обрабатываемой поверхности предпочтение отдается торцовым фрезам (рис. 5, г). В остальных случаях применяют дисковые, а также концевые фрезы. Для одновременной обработки двух уступов на одной детали используют комплект из дисковых фрез, установленных на одной цилиндрической оправке (рис. 5, а-в).

Для одновременной обработки двух уступов на одной детали используют комплект из дисковых фрез, установленных на одной цилиндрической оправке (рис. 5, а-в).

Дисковую фрезу необходимо подбирать таким образом, чтобы ширина обрабатываемого уступа была меньше ширины фрезы на 5-6 мм, это облегчит обработку и обеспечит расчетную точность поверхности.

Рис. 5. Схема обработки уступов:

а – дисковыми фрезами; б – концевыми фрезами; в – набором фрез; г – торцовыми фрезами; Dr– направление движения резания

Дисковую фрезу с крупными (или нормальными) зубьями используют для фрезерования материалов, легко поддающихся обработке. В этом случае можно задавать большую глубину резания. Детали из труднообрабатываемых материалов фрезеруют с использованием инструмента с мелкими или нормальными зубьями.

В случаях, когда два уступа расположены на детали симметрично, их можно обработать поочередно, используя станки с двухпозиционными поворотными столами. Для этого, обработав первый уступ, стол разворачивают вместе с закрепленной на нем деталью на 180°и обрабатывают следующий уступ.

Отрезка заготовок. Нарезание глубоких пазов

Отрезку частей заготовок и нарезание глубоких пазов проводят с использованием отрезных (прорезных) фрез. При выполнении этих операций следует помнить, что выбор тонкой фрезы большого диаметра может привести к искривлению и нарушению формы отрезаемой заготовки. Это связано с уменьшенной жесткостью фрезы, поэтому при подборе отрезного (прорезного) инструмента следует отдавать предпочтение инструменту с минимально возможным диаметром. Учитывается при этом и скорость резания, различная для разрезания заготовок из различных материалов. Так, для резки стальных деталей скорость резания составляет от 24 до 60м/мин, для серого чугуна – от 12 до 65 м/мин, для ковкого чугуна – от 27 до 75 м/мин.

Крепят детали при разрезании, как правило, в тисках. Листовой металл разрезают с использованием подачи S от 0,01 до 0,08 мм/зуб. Материал фрезы – быстрорежущая сталь.

Рис. 6. Разрезание заготовок:

Dr– направление движения резания

Фрезерование пазов концевой фрезой

Фрезерование пазов концевой фрезой производится на вертикально- и горизонтально-фрезерных станках.

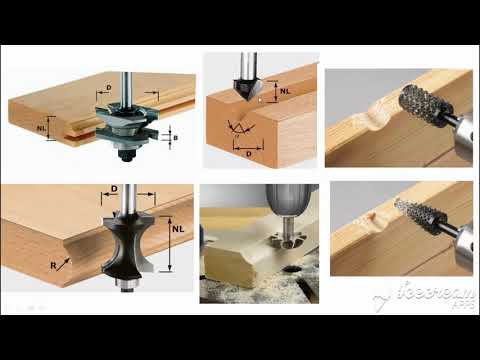

Концевые фрезы изготовляются из быстрорежущей стали диаметром 3—20 мм с цилиндрическим хвостовиком (ГОСТ 17025—71) (рис. 53, а), диаметром 10—63 мм с коническим хвостовиком (ГОСТ 17026—71) (рис. 53,6). Они предназначаются для обработки плоскостей, уступов, выступов и пазов. Концевые фрезы изготовляются с нормальными и крупными зубьями. Фрезы с нормальными зубьями применяют при получистовой и чистовой обработке пазов, фрезы с крупными зубьями используют для черновой обработки.

Концевые фрезы обдирочные с затылованными зубьями (ГОСТ 4675—71) и концевые фрезы обдирочные с коническим хвостовиком (ГОСТ 15086—69) предназначены для черновйй обработки заготовок, полученных литьем, ковкой. Для обработки уступов, выступов, фрезерования выемок корпусных деталей и т. д. применяют длинные концевые цилиндрические фрезы (СТ СЭВ 110—79) диаметром 4— 5 мм и длиной режущей части 19—90 мм (с цилиндрическим хвостовиком) и диаметром 10—63 мм с длиной режущей части 45—180 мм (с коническим хвостовиком).

Концевые твердосплавные фрезы изготовляют двух типов: с цилиндрическим хвостовиком диаметром 10— 20 мм (ГОСТ 20538—75) и с коническим хвостовиком диаметром 12—50 мм (СТ СЭВ 111—79). Инструментальные заводы выпускают также цельные твердосплавные концевые фрезы диаметром 3—10 мм и концевые фрезы с целой твердосплавной рабочей частью, впаянной в стальной конический хвостовик; диаметр фрез 14—18 мм, число зубьев — 3. Применение твердосплавных фрез особенно эффективно при фрезеровании пазов в заготовках из закаленных и труднообрабатываемых сталей.

Точность пазов, по ширине при обработке их мерным инструментом, каким являются дисковые и концевые фрезы, в значительной степени зависит от точности применяемых фрез, а также от точности, жесткости фрезерных станков и от биения фрезы после закрепления в шпинделе. Недостаток мерного инструмента — потеря его номинального размера из-за износа и после переточек. У концевых фрез после первой же переточки по цилиндрической поверхности искажается размер по диаметру, и они оказываются непригодными для получения точных размеров паза по ширине.

Получить точный размер по ширине паза можно его обработкой за два перехода: черновой и чистовой. При втором переходе фреза будет лишь калибровать паз по ширине.

В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым эксцентриситетом. На рис. 54 показан цанговый патрон, в корпусе которого расточено отверстие эксцентрично на 0,3 мм относительно его хвостовика 5. В это отверстие вставляется втулка под цанги 1 с таким же эксцентриситетом относительно внутреннего диаметра. Втулка крепится к корпусу двумя болтами 3. При повороте втулки гайкой 2 при слегка отпущенных болтах происходит условное увеличение диаметра фрезы (одно деление на лимбе 4 соответствует увеличению диаметра фрезы на 0,04 мм).

При фрезеровании пазов концевой фрезой стружку необходимо отводить вверх по винтовой канавке, чтобы она не портила обработанной поверхности и не вызывала поломки зуба фрезы. Это возможно в том случае, когда направление винтовой канавки совпадает с направлением вращения фрезы (табл. 2). Однако осевая составляющая силы резания Р, при этом направлена вниз и выталкивает фрезу из гнезда шпинделя. Поэтому при обработке пазов крепление фрезы приходится выполнять более надежно, чем при обработке открытой плоскости концевой фрезой. Направление вращения фрезы и винтовой канавки, как и в случае обработки торцовыми и цилиндрическими фрезами, должно быть разноименным, так как в этом случае осевая составляющая силы резания будет направлена в сторону гнезда шпинделя и стремится затянуть оправку с фрезой в гнездо шпинделя.

2). Однако осевая составляющая силы резания Р, при этом направлена вниз и выталкивает фрезу из гнезда шпинделя. Поэтому при обработке пазов крепление фрезы приходится выполнять более надежно, чем при обработке открытой плоскости концевой фрезой. Направление вращения фрезы и винтовой канавки, как и в случае обработки торцовыми и цилиндрическими фрезами, должно быть разноименным, так как в этом случае осевая составляющая силы резания будет направлена в сторону гнезда шпинделя и стремится затянуть оправку с фрезой в гнездо шпинделя.

Помимо обработки уступов и пазов концевые фрезы применяются для выполнения других работ на вертикально- и горизонтально-фрезерных станках. Концевые фрезы применяются для обработки открытых плоскостей: вертикальных, горизонтальных и наклонных. Приемы обработки плоскостей концевыми фрезами ничем не отличаются от приемов обработки уступов и пазов. Концевыми фрезами можно обрабатывать различные выемки (гнезда). (Фрезерование выемок в заготовке производится по разметке. Целесообразно сначала произвести предварительное фрезерование контура выемки (не доходя до линий разметки), а затем—окончательное фрезерование контура.

Целесообразно сначала произвести предварительное фрезерование контура выемки (не доходя до линий разметки), а затем—окончательное фрезерование контура.

В тех случаях, когда требуется фрезеровать окно, а не выемку, необходимо под заготовку подложить соответствующую подкладку, чтобы не повредить тиски в момент выхода концевой фрезы.

Таблица 2. Выбор направления вращения шпинделя

| Характер обработки | Эскиз | Направление винтовой канавки фрезы | Направление вращения шпинделя |

| Фрезерование пазов | Правое | Правое | |

| Левое | Левое | ||

| Фрезерование плоскостей | Правое | Левое | |

| Левое | Правое |

Фрезерование уступов и пазов.

Инструмент — фреза дисковая.

Инструмент — фреза дисковая.

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два, три и более уступов (рис. 72). Паз — выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы выемки пазы делятся на прямоугольные, треугольные, трапецеидальные, Т-образные и фасонные (рис. 73, а, б, в, г, д, е). Пазы любого профиля могут быть сквозными (рис. 74, а), открытыми или с выходом (рис. 74, б) и закрытыми (рис. 74, в).

Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках.

К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования оказывают влияние на выбор метода обработки.

Фрезерование уступов и пазов производят дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

Кроме того, уступы можно фрезеровать торцовыми фрезами.

Фрезерование пазов и уступов дисковыми фрезами

Фреза дисковая

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов.

Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (рис. 75, а по ГОСТ 3964 — 69), пазовые затылованные (рис. 75, г по ГОСТ 8543 — 71), трехсторонние с прямыми зубьями (рис. 75, б по ГОСТ 3755 — 69), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 75, в по ГОСТ 8474 — 60). Фрезы со вставными зубьями выполняются трехсторонними по ГОСТ 1669 — 69 (рис. 76). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Трехсторонняя фреза дисковая имеет зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс чистоты боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами.

Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние по ГОСТ 5348 — 69 (рис. 77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей.

77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей.

Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°.

Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез).

Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

тельность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая.

Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями.

Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями.

Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра фрезы возрастает ее стоимость.

Как видно на рис. 78, при глубине фрезерования t и гарантированном зазоре между установочным кольцом и заготовкой в пределах (6-8) мм должно быть выполнено условие

откуда получим выражение для выбора минимального диаметра фрезь

где d1 — диаметр ступицы фрезы (установочного кольца).

В табл. 5 приведена зависимость диаметра ступицы фрезы d1 от диаметра d отверстия для дисковых фрез.

Наладку и настройку станка на фрезерование уступов дисковыми фрезами поясним на примере обработки уступов призмы (рис. 79, а, б). Выбор типоразмера дисковой фрезы зависит от размеров уступа, марки обрабатываемого материала, мощности электродвигателя станка и других условий.

Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно производят двусторонней дисковой фрезой. Однако в нашем случае следует выбрать трехстороннюю фрезу, так как надо поочередно обработать по одному уступу с каждой стороны призмы (рис. 80, а, б). Выбираем трехстороннюю фрезу со вставными ножами по ГОСТ 5348 — 69, оснащенными пластинками твердого сплава Т15К6. Диаметр фрезы D = 100 мм, ширина В=18 мм, число зубьев z = 8. При фрезеровании пазов и уступов тиски должны быть выверены с помощью рейсмуса или индикатора со стойкой и закреплены. Установку и закрепление заготовки производим в машинных тисках с подкладкой. Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической. Режимы фрезерования выбирают либо по справочникам, если они не указаны в операционных картах, либо непосредственно по операционным или инструкционным картам.

Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической. Режимы фрезерования выбирают либо по справочникам, если они не указаны в операционных картах, либо непосредственно по операционным или инструкционным картам.

Режим фрезерования для нашего случая: В = 13 мм, t = 4 мм, sz = = 0,06 мм/зуб, v=335 м/мин. По графику (см. рис. 48) определяем число оборотов шпинделя станка — 1000 об/мин.

По графику (см. рис. 49) определяем минутную подачу — sM = = 500 мм/мин. Затем производят настройку станка на требуемое число оборотов шпинделя станка и требуемую минутную подачу.

Фрезерование каждого уступа состоит из следующих основных приемов:

1. Нажатием кнопки «Пуск» включить электродвигатель и шпиндель станка в направлении, противоположном направлению винтовой канавки фрезы.