Фрезеровка вала: Фрезеровка валов из металла по чертежу

Содержание

Детали из металла по чертежам, в Нижнем Новгороде

Изготовление деталей на заказ по чертежам — приоритетное направлении компании СТАБРО. Наши детали из металла по чертежам заказчика отвечают мировым стандартам качества и ГОСТам РФ. Продукция изготавливается в строгом соответствии с конструкторской документацией и имеет выходной контроль ОТК. Ниже представлены изделия и детали, изготовленные по чертежам на заказ на нашем производстве.

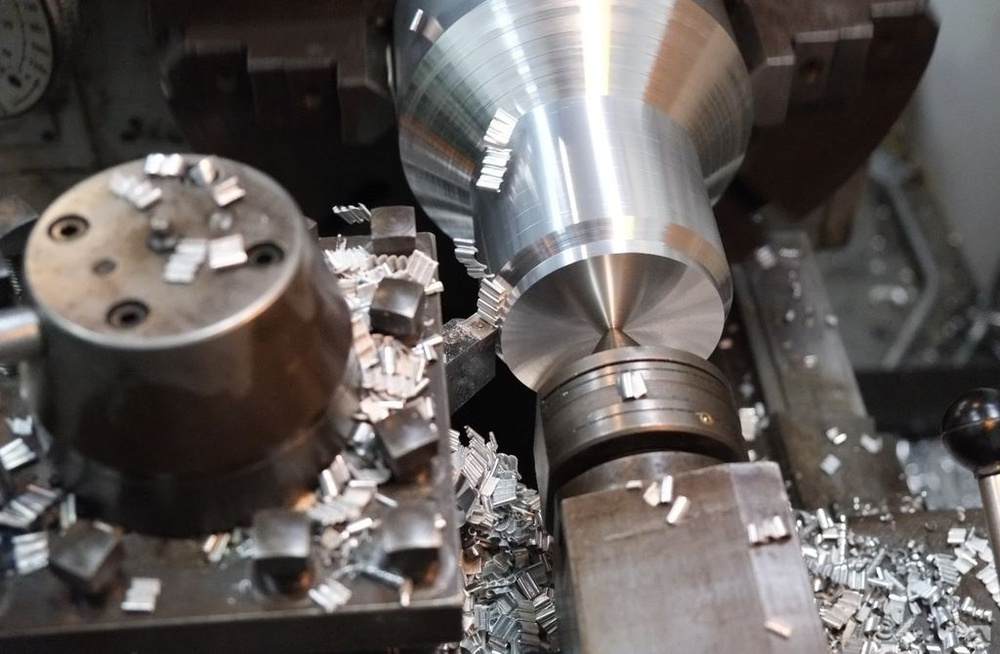

Изготовление длинного вала L=2180, D=65, сталь 40Х. Токарные работы, шлифовка.

Изготовление длинного вала L=2180, D=65, сталь 40Х. Токарные работы, шлифовка.

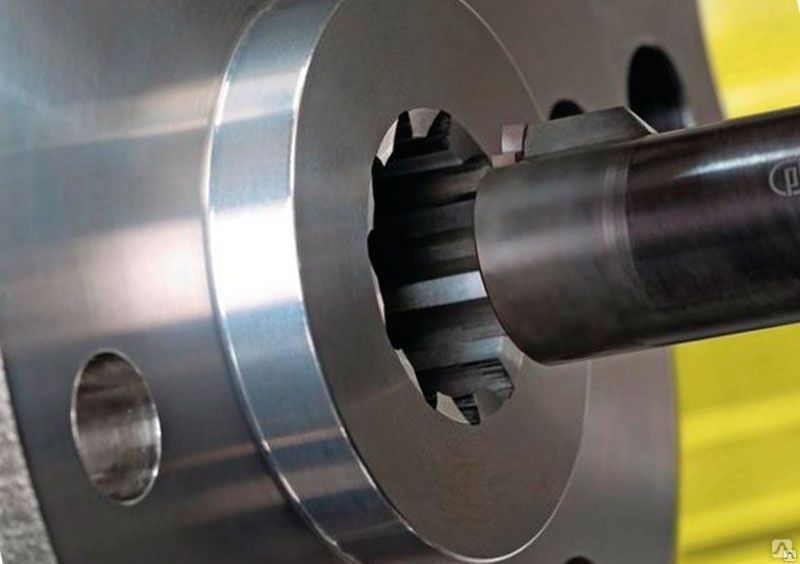

изготовление шлицевой втулки на заказ, термическая обработка HRC=45 единиц

Изготовление шлицевой втулки на заказ, термическая обработка HRC=45 единиц

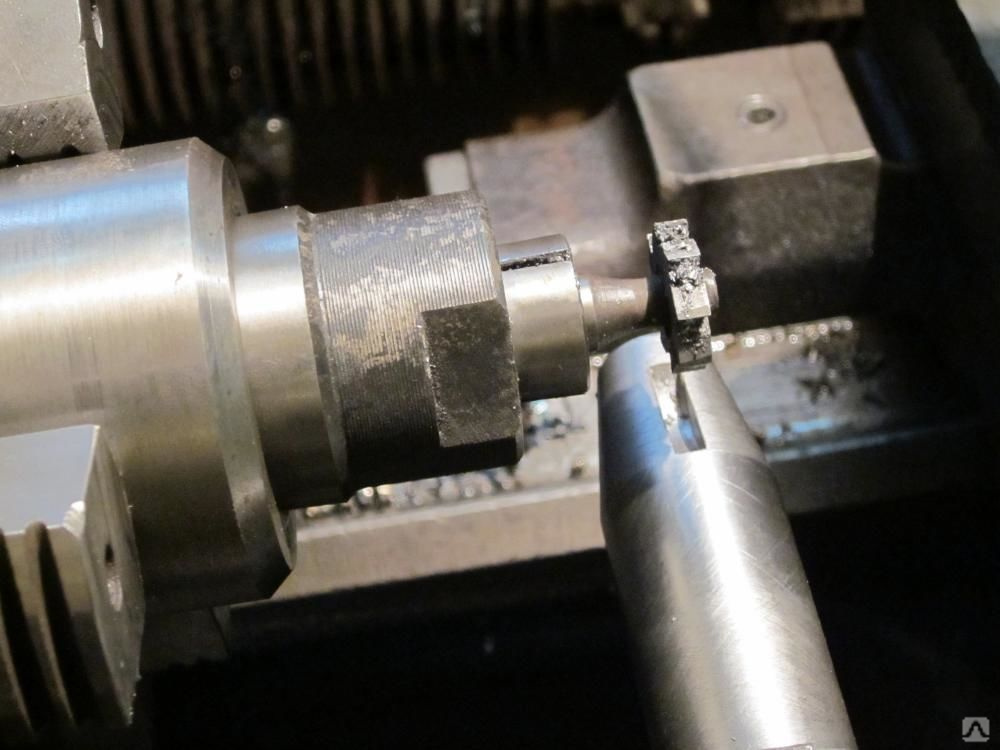

изготовление шестерни с круговым зубом по чертежу, Dн=185, термообработка

Изготовление шестерни с круговым зубом по чертежу, Dн=185.

изготовление шкива 4-х ручейного по образцу

Изготовление шкива 4-х ручейного по образцу

изготовление шестерни прямозубой двухрядной, модуль 2

Изготовление шестерни прямозубой двухрядной, модуль 2

изготовление гайки, стопорного кольца, втулок по чертежам

Изготовление гайки, стопорного кольца, втулок по чертежам

Изготовление вал-шестерней L=265мм для редукторов, термообработка, шлифовка.

Изготовление валов с шпоночным пазами на заказ.

Изготовление двухрядной шестерни m=6. Изготовление шлицевого кольца.

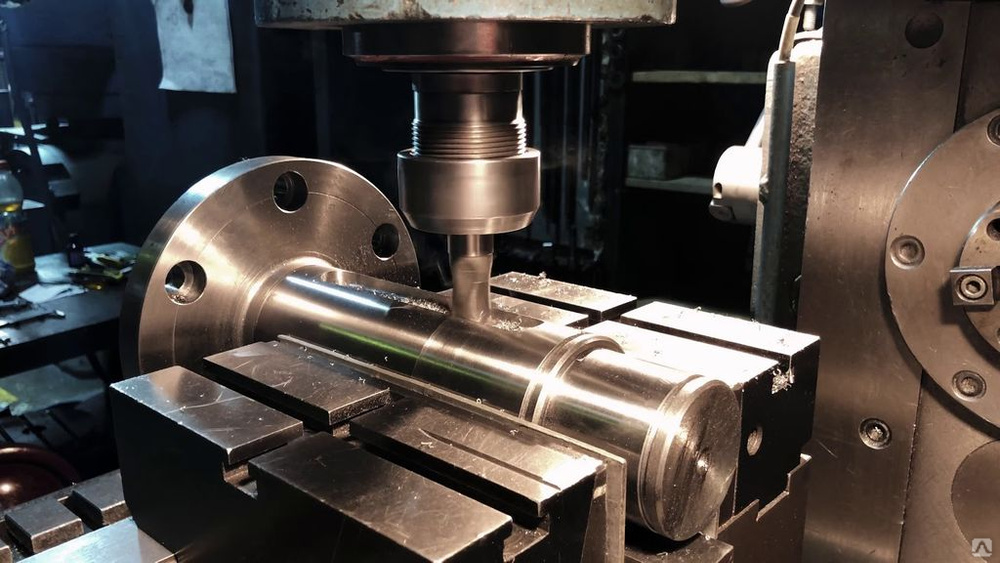

Изготовление шпиндельной головки Фн=215 по чертежу заказчика. Токарная обработка, нарезание резьбы.

Изготовление конических шестерней модуль 12, термообработка HRС 45-50 единиц.

Изготовление пальцев для экскаватора L=395, Фн=48 мм на заказ, термообработка, шлифовка.

Изготовление вал-шестерней и косозубой шестерни для ремонта итальянского редуктора.

Изготовление валов с шпоночными пазами и метрической резьбой. Термообработка HRC=48.

Валы с шпоночными пазами и шлицевым хвостовиком. Фрезеровка шлицевой части.

Изготовление двухрядных шестерней с прямым зубом по чертежам.

Изготовление регулировочных ручек высоты станины станка. Сталь 09Г2С.

Шестерня с шлицевым хвостовиком на заказ. Термообработка до твердости HRС=48 едениц.

Изготовление крупногабаритной оснастки по чертежам заказчика.

Изготовление крупногабаритной звездочки Фн=695 мм.

Изготовление деталей для станка. Координатно-расточные работы.

Изготовление валов с отверстиями L=3545 мм, Фн=185 мм. Сталь 40Х.

Изготовление трапеции экскаватора по образцу.

Изготовление крышки измельчителя, координатные работы, развертка отверстий.

Вал с резьбовыми отверстиями по чертежу, L=2750, Фн=175 мм.

Изготовление тянущих валков L=3340, Фн=214 по чертежам, токарная обработка, фрезеровка пазов

Изготовление крупногабаритной шестерни Фн=785мм, m=10, косой зуб, HRc=40-42.

Изготовление вала дозатора L=3775, фрезеровка поверхностей, сверление отверстий, нарезание резьб.

Изготовление двухрядной звездочки бетоносмесителя Фн=710 мм, S=46 мм, зубьев z=108.

Изготовление вала из Ст3 длинной L=2451, Фн=200.

Изготовление шестерни m=10 для промышленного оборудования

Изготовление шестерней и шестеренчатых секторов.

Изготовление вал шестерни m=3 для редуктора

Мечик для нарезки внутренней резьбы пластиковых труб большого диаметра.

Изготовление плашки для нарезки наружной резьбы на пластиковых трубах.

Изготовление пунсонов по чертежу заказчика.

Изготовление червячного колеса на заказ

Изготовление стальных деталей на заказ по чертежам заказчика.

Изготовление пунсонов по чертежу заказчика.

Изготовление стакана для промышленного оборудования.

Крышка насосного узла по чертежам заказчика.

Шкив 8 ручьев, Фн=230 мм из стали 09Г2С.

Вал с шпоночным пазом и резьбой на хвостовике, L=180, Фн=20.

Изготовление деталей для стрелы мини экскаватора по образцу.

Изготовление пластины из нержавейки S=2 мм по образцу, развертка отверстий, шлифовка поверхности.

Изготовление кулаков фазотолкателя по образцу заказчика. Электроэрозионная ЧПУ-резка.

Изготовление валов по образцу, фрезеровка шпоночных пазов.

Изготовление пальцев кронштейна по образцу, нарезание резьбы.

изготовление прокатного валка, токарные работы, фрезеровка шпоночного паза

Изготовление прокатного вала D=430, L=2885. Токарные работы, фрезеровка паза, шлифовка поверхности.

изготовление фланцев Dн=1080 по чертежу закачика, сверление отверстий.

Изготовление фланцев Dн=1120 по чертежу закачика. Нарезка заготовок на плазморезе, токарная обработка, сверление отверстий.

Изготовление деталей корпуса проверочного стенда, сварка, сборка

Изготовление деталей корпуса проверочного стенда, механическая обработка, сварка, сборка.

Изготовления вала на заказ, длина=3125, Ф175, сталь 40Х.

Изготовление косозубой шестерни Dн= 380, термообработка HRC=45 единиц

Изготовление внутреннего вала прокатного валка с охлаждением, длина L=3300, Фн=108.

Изготовление фланцевых крышек D=1020 из стали 09Г2С, фрезеровка

Изготовление фланцевых крышек D=1020 из стали 09Г2С, фрезеровка отверстий

Шестерня прямозубая Dн=385, m=14, z=48, черновая обработка

Шестерня прямозубая Dн=385, m=8, z=48, черновая обработка, чистовая обработка

Изготовление зубчатой муфты по чертежу заказчика

Изготовление зубчатой муфты по чертежу заказчика, нарезка внутреннего зуба

Изготовления поршня Фн=1120 мм, Сталь 40Х. Проточка канавок под поршневые кольца.

Изготовление поршневых колец Фн=1125, S=10 мм.

Проточка трубы 219х18 до меньшего диаметра. Изготовление заготовки под оберточный валок.

Изготовление ведущих звездочек большого диаметра Фн=520 мм для болотного вездехода

Изготовление прямозубой шестерни большого диаметра Фн=985, m=8

Изготовление сварного шнека Фн=1120, сталь 09Г2с

Изготовление зубчатого венца большого диаметра по образцу

Изготовление стаканов Фн=330 мм, сталь 30ХГСА, термообработка HRC45…50 единиц

Изготовление фланцев, снятие фасок у труб, приварка фланцев

Изготовление шестерни со ступицей по чертежу заказчика. Проточка канавок на внутренней части.

Проточка канавок на внутренней части.

Червячный вал с шпоночным пазом (однозаходный), Сталь 40Х, Фн=36, L=375.

Двухрядная звездочка с длинной ступицей, сталь 40Х, термообработка.

Изготовление валов (шлицевых) редуктора, Сталь 40Х, термообработка, шлифовка

Изготовление валов (шлицевых) редуктора, Сталь 40Х, термообработка, шлифовка, фрезеровка паза

Изготовление приводного шлицевого вала, термообработка

Изготовление приводного шлицевого вала, термообработка.

изготовление стального вала, фрезеровка пазов, шлифовка поверхности

Изготовление стального вала, фрезеровка пазов, шлифовка поверхности

Шестерня m=1, z=28 по чертежам заказчика. Сталь 40Х, термообработка HRC=45-50 ед, шлифовка ступицы.

Изготовление прямозубой капролоновой шестерни на заказ, m=3, Фн=235.

Изготовление стального фланца, развертка отверстий, сталь 09Г2С.

Изготовление ведущей и ведомой косозубой шестерней для гусеничного вездехода

Изготовление ведущей и ведомой косозубой шестерней для гусеничного вездехода. Сталь 18ХГТ.

Изготовление шкива 4-х ручейного на заказ, Dн=215

Изготовление деталей по образцу заказчика

Шестерня и вал-шестерня для редуктора Putzmeister XP716

Изготовление витков шнека Ф=320 по чертежам заказчика

Изготовление шестерни и вал-шестерни m=2.5 для редуктора

Изготовление перьев шнека Ф165 на заказ

Изготовление шестерней и переходника по образцам продукции.

Изготовление шлицевого вала-шестерни m=5, z=11

Изготовление зубчатой пары по чертежам заказчика

Изготовление фланцевых переходников, развертка отверстий

Изготовление фланцевых переходников (25шт) для карданных валов, развертка отверстий.

Вал-шестерня редуктора с косым зубом угол 13гр.

Вал-шестерня редуктора с косым зубом, угол наклона зуба 13гр, объемная закалка

Изготовление блок шестерней и муфт для редукторов m2.5

Изготовление втулок с внутренним шлицем по ГОСТУ

Изготовление звездочки, координатные работы

Звездочка со ступицей и шпон-пазом по образцу

Изготовление муфты с шпоночным пазом

Изготовление деталей на заказ по чертежам заказчика

Изготовление крупногабаритной шестерни, модуль 14, сталь 45

Изготовление муфты блокировки редуктора по образцу заказчика

Изготовление поршня большого диаметра на заказ

Изготовление оголовков для миксера бетона

Изготовление шнека по чертежам заказчика

Изготовление шестерней модуль 7, сталь 40, объемная закалка.

Изготовление червячного колеса из бронзы m14, Фн=400 мм

Изготовление шестерни m10, сталь 40Х, закалка HRC 40-45 ед

Изготовление колес со ступицей и шпоночным пазом

Изготовление косозубой шестерни z127 по образцу

Изготовление шкива со ступицей и шпоночным пазом

Производство роликов для протяжки кабеля

Электроэрозионная резка внутреннего отверстия

Вал-шестерни с наклонным зубом и шпоночными пазами

Изготовление звездочки на заказ по чертежу

Вал-шестерня m3, термообработка, шлифовка шеек

Двухрядная шестерня с шлицевыми пазами, сталь 18ХГТ, цементация.

Комплект шестерен малого диаметра по чертежам заказчика

Изготовление шестерней со ступицей m 1.75 на заказ. Сталь 40Х, объемная закалка.

Изготовление прямозубой шестерни с основанием

Стандартная шестерня m2.5 по образцу заказчика

Изготовление двурядной шестерни m1.5 из стали 40Х с термообработкой

Изготовление двухрядных шестерней на заказ

Изготовление крышки электродвигателя по образцу

Изготовление стальной шестерни по чертежу

Изготовление шестерней и зубатых муфт по образцам

Изготовление оси L=140 , D=18мм, термообработка, шлифовка Ra=0,8

Вал для сельскохозяйственной техники по чертежу

Валы для промышленного оборудования, сталь 40Х

Производство зубчатых шкивов с ребордами по чертежам заказчика

Изготовление корончатых гаек на заказ по чертежам

Производство роликов для упаковочной машины

Изготовление оси L=140 , D=18мм, термообработка, шлифовка Ra=0,8

Производство болтов с эксцентриком по чертежам

Изготовление бронзовых втулок для спецтехники

Производство бронзовых втулок на заказ

Изготовление стальных втулок на заказ по чертежам заказчика

Изготовление шкива для приводного ремня

Производство роликов для конвейера на заказ по образцам

Изготовление вала с гайками для сушильной установки.

Изготовление вала дымососа, фрезеровка пазов

Изготовление крупногабаритного вала Ф340мм, L4200, Сталь 40Х13

Изготовление шлицевой вал-шестерни вездехода. Сталь 18ХГТ, цементация шлицевой части HRC 58-60 ед.

Изготовление сварного шнека по образцу.

Изготовление крупногабаритной шестерни Фн-1120 мм, модуль 14

Изготовление вал-шестерни, термообработка, шлифовка шеек

Деталь по чертежу заказчика, электроэрозионная резка

Изготовление цепных звездочек для конвейера

Изготовление конической шестеренной пары модуль 1.5

Изготовление роликов для рольганга по чертежам

Изготовление червячного колеса для червячного редуктора

Изготовление вала с модульным шлицем, круглая шлифовка

Проставочная деталь по чертежу заказчика в объемной закалкой

Шлицевая пара (вал и муфта) по чертежу на заказ, покрытие цинком

Изготовление шлицевой муфты по образцу заказчика

Изготовление вал-шестерни по образцу заказчика, цементация HRC 56-60 ед

Изготовление конических шестерен с круговым зубом по чертежу

Изготовление конических шестерней с прямым зубом для редуктора

Изготовление зубчатой обоймы для планетарного редуктора

Изготовление деталей по образцам заказчика

Изготовление деталей из металла по образцам заказчика

Изготовление алюминиевый ступицы Амг6 по чертежу

Изготовление длинный валов Ф90 мм, L3550 мм, материал Ст20

Изготовление крупногабаритной шестерни Ф1480 мм, m10

Изготовление шестеренной пары, m16, сталь 40Х

Изготовление шестерни с косым зубом на заказ по чертежу

Изготовление шлицевого вала по образцу заказчика, сталь 40Х, длина 1235 мм

Доработка колонны-опоры манипулятора

Изготовление длинной оси L=5820 мм по чертежу заказчика

Изготовление шлицевого вала по образцу заказчика, сталь 40Х, длина 1235 мм

Производство корпусов подшипников по чертежу

Производство фланцев из нержавеющей стали по чертежам

Коническая шестерня z=28, m=4. 5, HRC=44. Изготовление по образцу.

5, HRC=44. Изготовление по образцу.

Коническая шестерня z=28, m=3, HRC=44. Изготовление по образцу.

шестерня с круговым зубом z=14, m=3, закалка 42 едины HRC. Изготовление по чертежу

Шестерня с круговым зубом z=14, m=3, закалка 42 едины HRC. Изготовление по чертежу на заказ.

Изготовление кронштейна тележки грузового прицепа, посевная машина

Изготовление кронштейна тележки грузового прицепа, посевная машина.

Косозубая шестерня c шпоночным пазом Dн=280, Dвн=45, m=3,5, z=45

Косозубая шестерня c шпоночным пазом Dн=280, Dвн=45, m=3,5, z=45

Изготовление прокатных роликов 20шт, сталь 40Х

Изготовление прокатных роликов 20шт, сталь 40Х

Изготовление оси L=140 , D=18мм

Изготовление оси L=140 , D=18мм, термообработка, шлифовка Ra=0,8

изготовление стальных конусов по эскизу заказчика (черновая обработка)

Изготовление стальных конусов по эскизу заказчика (черновая обработка)

Изготовление вал-шестерни m=6, z=14, фрезеровка паза, шлифовка, закалка

Изготовление вал-шестерни m=4, z=14, фрезеровка паза, шлифовка, закалка до твердости HRC=42…44 единицы.

изготовление вала L=980, D=78 из стали 40Х, фрезеровка паза, шлифовка

Изготовление вала L=980, D=78 из стали 40Х, фрезеровка паза, шлифовка

изготовление зубчатого венца, закалка, шлифовка

Изготовление зубчатых венцов по чертежу, закалка, шлифовка.

изготовление звездочки для комбайна по образцу закачика (черновая обработка)

Изготовление звездочки z=14 для комбайна по образцу заказчика (черновая обработка).

изделие из алюминия по чертежу заказика, нарезание внутренней резьбы

Изделие из алюминия по чертежу заказчика, нарезание внутренней резьбы.

изготовление валков по чертежам, D=275 , D=125, сталь 40Х

Изготовление валков по чертежам, D=275 , D=125, сталь 40Х

Изготовление печатных валков по чертежам заказчика

Изготовление печатных валков по чертежам заказчика

изготовление протяжных валков по эскизу заказчика, проточка, шлифовка

Изготовление протяжных валков по эскизу заказчика, проточка, шлифовка

Изготовление выходного вала редуктора по образцу

Изготовление выходного вала L=465, D=68 редуктора по образцу

Изготовление вал-шестерни m=5, z=11, L=295 по образцу

Изготовление вал-шестерни m=5, z=11, L=295 по образцу

изготовление балок, механообработка фасок, развертывание отверстий

Изготовление деталей по чертежам , механообработка фасок

изготовление двухручейного шкива со ступицей и пазом на заказ, сталь 40Х

Изготовление двухручейного шкива со ступицей и пазом на заказ, сталь 40Х

Рельсовые колеса D= 325 крановой тележки по чертежам

Рельсовые колеса D= 325 крановой тележки по чертежам

изготовление конусных фильер-кернов по чертежам заказчика

Изготовление конусных фильер-кернов по чертежам заказчика.

изготовление стальных втулок по чертежам, сталь 20

Изготовление стальных втулок по чертежам, сталь 20

изготовление ступенчатой оси D=125, L=350, сталь 09Г2С

Изготовление ступенчатой оси D=125, L=350, сталь 09Г2С

изготовление червячных валов по чертежам заказчика, сталь 30ХГСА

Изготовление червячных валов по чертежам заказчика, сталь 30ХГСА

изготовления валка по чертежу, D=185, L=475, токарные работы

Изготовления валка по чертежу, D=185, L=475, токарные работы

проточка печатного валка до меньшего диаметра, ремонт шеек, шлифовка поверхности

Проточка печатного валка до меньшего диаметра, ремонт шеек, шлифовка поверхности

проточка тормозных дисков грузового автомобиля

Проточка тормозных дисков грузового автомобиля

Изготовление двухрядных шестерней по чертежам, m=2, z=56

Изготовление деталей по чертежам заказчика

Изготовление гайки на заказ, H=22, L=48, M=36

Изготовление фланцевой крышки, развертка отверстий

Изготовление вала по чертежу, фрезеровка паза, фрезеровка шлицов m=1

Изготовление косозубой вал-шестерни m=3 по образцу заказчика

Изготовление длинного вала L=3230, D=210

Изготовление косозубой шестерни m=2 по образцу, фрезеровка паза, шлифовка зуба Ra=0. 63

63

Изготовление вала по образцу, нарезка шлицов, фрезеровка шпоночного паза

Изготовление бронзовых (Браж9) вкладышей по чертежам заказчика.

Изготовление деталей для зубатый муфты, фрезеровка внутреннего зуба.

Изготовление червячных валов по образцу заказчика, сталь 45

Изготовление конической вал-шестерни по чертежу заказчика, термообработка зуба ТВЧ.

Изготовление шестеренок по чертежам, АМГ-6, m=1.5

Изготовление шестерней с косым зубом на заказ, модуль 2.5

Коническая шестерня с круговым зубом, объемная закалка HRC=45 единиц.

Фрезеровка шпоночного паза прокатного валка.

Изготовление червячного колеса по образцу, бронза БраЖ-9.

Червячное колесо с пазом по чертежу, бронза БраЖ-9.

Изготовление детали из металла на заказ электроэрозионном станке.

Изготовление коромысел по образцу. Вырезка на электроэрозионном станке.

Изготовление стопорной гайки с пазами на заказ, Фн=175.

Изготовление косозубой шестерни, Dн=195, m=8 по чертежу, объемная закалка HRC=45-50 ед.

Изготовление проушины гидроцилиндра по образцу, сталь 09Г2С.

Звездочка двухрядная по чертежам. Фрезеровка паза, термообработка.

Изготовление по образцу полых валов распылителей из трубы 30х8, сталь 20.

Изготовление валов дозатора 2шт, Фн=120, L=2451, Сталь3.

Деталь по образцу заказчика, сверление отверстий, фрезеровка поверхности.

Изготовление оси и втулки по чертежу. Сталь 09Г2С.

Косозубая шестерня по чертежам заказчика. Сталь 40Х.

Фрезерование шпоночных пазов на валах

Фрезерование шпоночных пазов на валах

Категория:

Фрезерные работы

Фрезерование шпоночных пазов на валах

Шпоночные соединения весьма распространены в машиностроении. Они могут быть с призматическими, сегментными, клиновыми и другими сечениями шпонок. На рабочих чертежах вала должны быть проставлены размеры для вала с призматической шпонкой и для вала с сегментной шпонкой.

Они могут быть с призматическими, сегментными, клиновыми и другими сечениями шпонок. На рабочих чертежах вала должны быть проставлены размеры для вала с призматической шпонкой и для вала с сегментной шпонкой.

Шпоночные пазы делятся на сквозные, открытые (с выходом) и закрытые. Фрезерование шпоночных пазов является весьма ответственной операцией. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. К обработанным фрезерованием шпоночным пазам предъявляются жесткие технические требования. Ширина шпоночного паза должна быть выполнена по 2-му или 3-му классу точности: по глубине шпоночный паз должен быть выполнен по 5-му классу точности; длина паза под шпонку — по 8-му классу точности. Невыполнение этих требований при фрезеровании шпоночных пазов влечет за собой трудоемкие пригоночные работы при сборке — припиливание шпонок или других сопрягаемых деталей.

Кроме указанных выше требований, в отношении точности к шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5-го класса шероховатости, а иногда и выше.

Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5-го класса шероховатости, а иногда и выше.

Сопоставляя допуски на фрезы с допусками на размер шпоночного паза, можно убедиться в трудности выполнения паза требуемой точности на станках, работающих мерным инструментом. Возьмем для примера паз шириной 12ПШ

Практика показывает, что для обработки шпоночного, паза, укладывающегося в поле допуска ПШ, приходится тщательно подбирать. фрезы и делать пробные проходы. В серийном и массовом производстве стремятся по возможности шпоночные соединения заменять шлицевыми.

Дисковые фрезы пазовые (СТ СЭВ 573—77) предназначаются для фрезерования неглубоких пазов. Они имеют зубья только на цилиндрической части.

Пазовые фрезы затылованные по ГОСТ 8543—71 предназначаются также для обработки пазов. Их затачивают только по передней поверхности. Достоинством этих фрез является то, что они не теряют размера по ширине после переточек. Они выпускаются диаметром от 50 до 100 мм,от 4 до 16 мм.

Они выпускаются диаметром от 50 до 100 мм,от 4 до 16 мм.

Шпоночные фрезы по ГОСТ 9140—78 применяются для фрезерования шпоночных пазов и изготовляются с цилиндрическим и коническим хвостовиком. Шпоночные фрезы имеют два режущих зуба с торцовыми режу

щими кромками, выполняющими основную работу резания. Режущие кромки фрезы направлены не наружу, как у сверла, а в тело инструмента. Такие фрезы могут работать с осевой подачей (как сверло) и с продольной подачей. Переточка фрез производится по торцовым зубьям, вследствие чего диаметр фрезы практически остается неизменным. Это очень важно для обработки пазов.

Фрезы с цилиндрическим хвостовиком изготовляют для диаметра от 2 до 20 мм, с коническим хвостовиком — от 16 до 40 мм. В настоящее время инструментальные заводы выпускают цельные твердосплавные шпоночные фрезы диаметром 3, 4, 6, 8 и 10 мм с углом наклона винтовой канавки 20° из сплава ВК8. Эти фрезы применяют главным образом при обработке закаленных сталей и труднообрабатываемых материалов. Применение этих фрез позволяет увеличить производительность труда в 2—3 раза и повысить класс шероховатости обработанной поверхности.

Применение этих фрез позволяет увеличить производительность труда в 2—3 раза и повысить класс шероховатости обработанной поверхности.

Фрезы для пазов под сегментные шпонки хвостовые по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 4—5 мм.

Фрезы для пазов под сегментные шпонки насадные по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 55—80 мм.

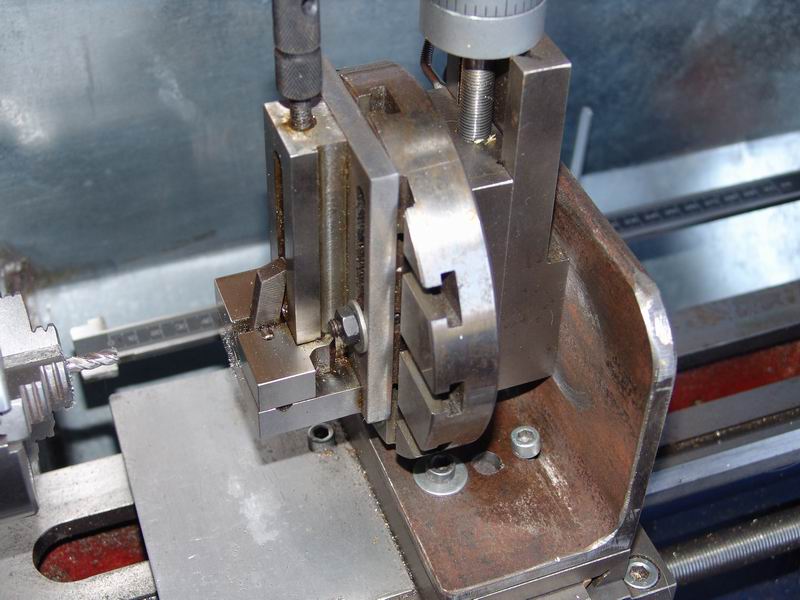

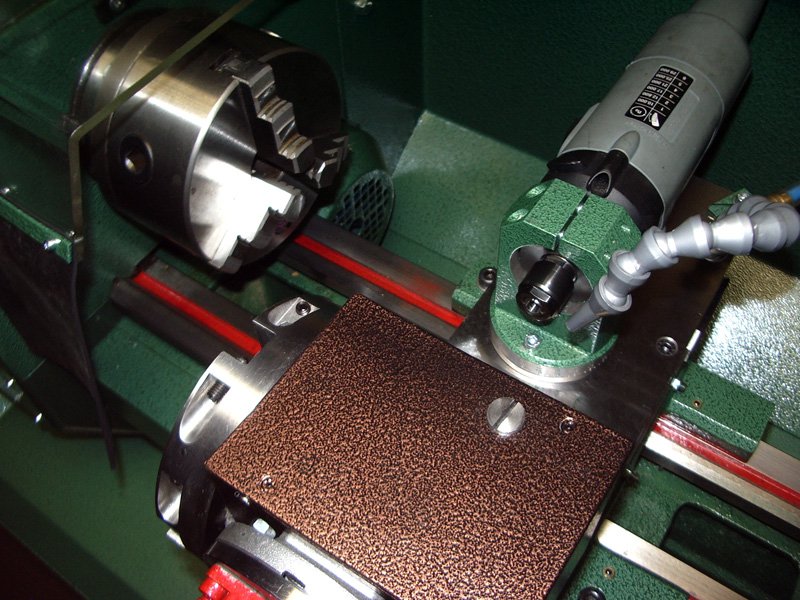

Закрепление заготовок. Заготовки валов для фрезерования в них шпоночных пазов и лысок удобно закреплять в призмах. Для коротких заготовок достаточно одной призмы. При большей длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается шипом в основании призмы, входящим в паз стола, как показано на рисунке справа. Валы закрепляют прихватами. Во избежание прогиба вала при закреплении необходимо следить, чтобы прихваты опирались на вал над призмами. Под прихваты следует положить тонкую медную или латунную прокладку, чтобы не повредить окончательно обработанной цилиндрической поверхности вала. На рис. 4 показаны тиски для закрепления валов. Тиски на столе можно закреплять либо в положении, показанном на рис., либо можно повернуть их на 90°. Поэтому они пригодны для закрепления валов как на горизонтально-, так и на вертикально-фрезерных станках. Вал устанавливается цилиндрической поверхностью на призму и при вращении маховичка зажимается губками, которые поворачиваются вокруг пальцев. Призму можно установить в тисках другой стороной закрепления вала большего диаметра. Упор служит для установки вала по длине.

На рис. 4 показаны тиски для закрепления валов. Тиски на столе можно закреплять либо в положении, показанном на рис., либо можно повернуть их на 90°. Поэтому они пригодны для закрепления валов как на горизонтально-, так и на вертикально-фрезерных станках. Вал устанавливается цилиндрической поверхностью на призму и при вращении маховичка зажимается губками, которые поворачиваются вокруг пальцев. Призму можно установить в тисках другой стороной закрепления вала большего диаметра. Упор служит для установки вала по длине.

Рис. 1. Вал со шпоночными пазами

Рис. 2. Схема расположения полей допусков шпоноч-ною паза и фрезы

Рис. 3. Закрепление вала на оизмах

Рис. 4. Тиски для закрепления валов

На рис. 5 показана магнитная призма с постоянным магнитом. Корпус призмы состоит из двух частей, между которыми размещен оксидно-бариевый магнит. Для закрепления валика достаточно повернуть рукоятку выключателя на 90°. Сила зажима вполне достаточна для фрезерования на валиках шпоночных пазов, лысок и т. д. Одновременно с закреплением детали призма притягивается к опорной поверхности стола станка.

д. Одновременно с закреплением детали призма притягивается к опорной поверхности стола станка.

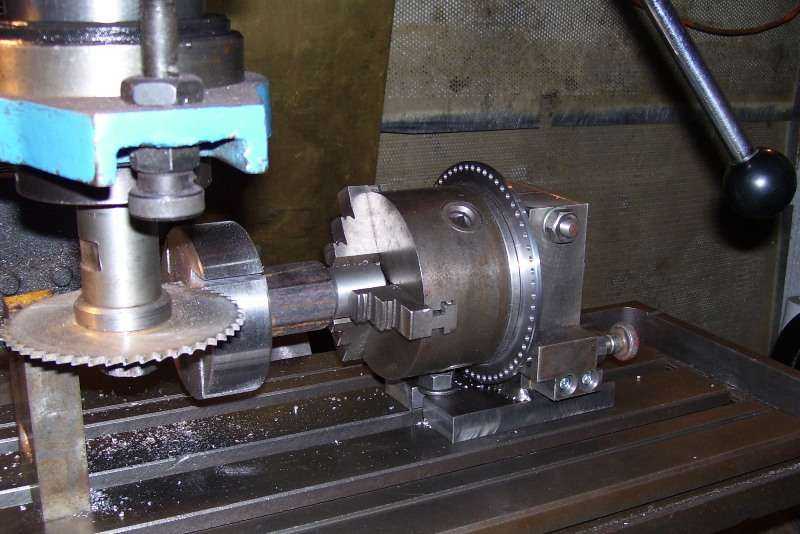

Фрезерование сквозных шпоночных пазов. Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более. После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине.

На рис. 6 показана установка заготовки и фрезы при .фрезеровании сквозного шпоночного паза. При установке фрезы на оправку необходимо добиться, чтобы фреза имела минимальное биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

При правильно установленных тисках точность установит закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 7 пунктиром, и еще раз проверить размер S.

Рис. 5. Магнитная призма для закрепления валов

дить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

Фрезерование закрытых шпоночных пазов. Фрезерование закрытых шпоночных пазов можно производить на горизонтально-фрезерных станках. Для закрепления вала пользуются специальными самоцентрирующими тисками или призмами. Так как установка для фрезерования по рис. 9, а отличается от установки по рис. 9, б лишь расположением шпинделя, разберем только порядок фрезерования шпоночного паза на горизонтально-фрезерном станке.

Рис. 9. Фрезерование закрытых шпоночных пазов

Другой способ установки («по яблочку») шпоночной или концевой фрезы в диаметральной плоскости фрезы состоит в следующем. Вал устанавливают по возможности точно (на глаз) относительно фрезы и вращающуюся фрезу медленно приводят в соприкосновение с обрабатываемым валом до тех пор, пока на поверхности вала не появится едва заметный след фрезы. Если этот след получается в виде полного круга, то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга, то необходимо сместить стол.

Установка на глубину паза. Обрабатываемый вал, диаметральная плоскость которого совпадает с осью фрезы, подводят до соприкосновения с фрезой. При этом положении стола отмечают показание лимба винта поперечной или вертикальной подачи, затем перемещают или поднимают стол на глубину резания В.

Закрытые шпоночные пазы, допускающие пригонку, фрезеруют одним из двух способов:

а) врезанием вручную на определенную глубину и продольной механической подаЧей, затем снова врезанием на ту же глубину и продольной подачей, но в другом направлении;

б) врезанием вручную на полную глубину паза и дальнейшей механической продольной подачей. Этот способ применяют при фрезеровании шпоночными фрезами диаметром свыше 12—14 мм.

Рис. 10. Схема установки концевой фрезы в диаме! ральной плоскости вала

Контроль ширины шпоночного паза следует производить калибром согласно допуску, указанному на чертеже.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Фрезерование пазов сегментных шпонок осуществляют хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача производится в вертикальном направлении, перпендикулярном оси вала (рис. 11).

Фрезерование валов на шпоночно-фрезерных станках. Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей, работающих двузубыми шпоночными фрезами. При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в предыдущем случае, и фрезерует паз опять на всю длину, но в другом направлении. Отсюда и происходит название метода — «маятниковая подача».

Рис. 11. Фрезерование шпоночных пазов под сегментные шпонки

Рис. 12. Схема фрезерования шпоночных пазов способом «маятниковая подача»

Рис. 13. Контроль размером паза калибрами

13. Контроль размером паза калибрами

По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один-два прохода.

Фрезерование пазов на автоматизированных шпоночно-фрезерных станках немерным инструментом производится с осциллирующим (колебательным) движением инструмента. Регулируя размах осциллирования от нуля до требуемой величины, можно фрезеровать шпоночные пазы с требуемой точностью по ширине.

При фрезеровании с осциллированием ширина фрезы меньше ширины обрабатываемог о паза. Так, станок МА-57 предназначается для фрезерования открытых шпоночных пазов на валах электродвигателей дисковыми трехсторонними фрезами в автоматизированном производстве. Станок 6Д92 предназначен для фрезерования закрытых шпоночных пазов немерными концевыми фрезами. Требуемая ширина паза достигается за счет того, что фрезе придается осциллирующее движение в направлении, перпендикулярном продольной подаче. Станок может быть встроен в автоматическую линию.

Станок 6Д92 предназначен для фрезерования закрытых шпоночных пазов немерными концевыми фрезами. Требуемая ширина паза достигается за счет того, что фрезе придается осциллирующее движение в направлении, перпендикулярном продольной подаче. Станок может быть встроен в автоматическую линию.

Контроль размеров пазов и канавок. Контроль размеров пазов и канавок можно производить как штриховыми измерительными инструментами (штангенциркуль, штангенглуби-номер), так и калибрами. Измерение и отсчет размеров пазов с помощью универсальных инструментов не отличаются от измерений других линейных размеров (длина, ширина, толщина, диаметр). Ширину паза можно контролировать круглыми и листовыми предельными калибрами-пробками. На рис. 13, а показан контроль ширины паза, заданного размером 20+см мм. В этом случае проходная сторона калибра имеет размер 20,0 мм, а непроходная— 20,1 мм.

Симметричность расположения шпоночного паза относительно оси вала контролируется специальными шаблонами и приспособлениями.

Реклама:

Читать далее:

Фрезерование фасонных канавок, Т-образных пазов и пазов типа «ласточкин хвост»

Статьи по теме:

- Пути сокращения общего времени при фрезеровании

- Принципы построения технологического процесса

- Понятие об организации труда в СССР

- Организационно-техническое обслуживание рабочего места

- Контроль заточки фрез

Фрезерование Шпоночного Паза

Шпонки служат для соединения различных деталей передач (зубчатых колес, шкивов и др.) с валом. Для этого на валу и соединяемой с ним детали выполняются шпоночные пазы (рис. 1, а), в которые устанавливается общая призматическая шпонка (рис. 1, б) в виде прямоугольного бруска или сегментная шпонка (рис. 1, в), имеющая форму части диска.

Особыми требованиями, предъявляемыми к точности шпоночных пазов, являются выполнение их ширины в пределах допустимых отклонений по ПШ и строгая симметричность паза к оси вала. Для соблюдения этих требований необходимо правильно подобрать фрезу, установить ее на станке с минимальным биением (не более 0,02 мм по боковым зубьям) и выверить приспособление и заготовку относительно направления продольной подачи стола станка.

Для соблюдения этих требований необходимо правильно подобрать фрезу, установить ее на станке с минимальным биением (не более 0,02 мм по боковым зубьям) и выверить приспособление и заготовку относительно направления продольной подачи стола станка.

Рис. 1. Шпоночные соединения

Для фрезерования на валах шпоночных пазов стандартами предусмотрены дисковые пазовые и трехсторонние цельные фрезы (см. рис. 2 и 4, а и б

Обработка уступов и пазов на фрезерном станке), которыми могут быть обработаны открытые и полуоткрытые пазы, имеющие выход по радиусу фрезы. Закрытые пазы выполняются двузубыми шпоночными фрезами (рис. 2), торцовые зубья которых пересекаются в центре. Такие фрезы перетачиваются главным образом по задним поверхностям торцовых зубьев и могут работать с осевой подачей.

Рис. 2. Шпоночная двухзубая фреза

Шпоночные фрезы выполняются с цилиндрическими или коническими хвостовиками и изготавливаются из быстрорежущей стали или оснащаются пластинками твердого сплава. Для фрезерования закаленных и труднообрабатываемых материалов освоен выпуск монолитных твердосплавных шпоночных фрез. Пазы на валах под сегментные шпонки обрабатываются специальными грибковыми фрезами (рис. 3, а) с цилиндрическими хвостовиками либо насадными фрезами (рис. 3, б) — для пазов крупного диаметра.

Для фрезерования закаленных и труднообрабатываемых материалов освоен выпуск монолитных твердосплавных шпоночных фрез. Пазы на валах под сегментные шпонки обрабатываются специальными грибковыми фрезами (рис. 3, а) с цилиндрическими хвостовиками либо насадными фрезами (рис. 3, б) — для пазов крупного диаметра.

Рис. 3. Фрезы для пазов под сегментные шпонки

При фрезеровании шпоночных пазов валы можно закреплять в станочных тисках, на призмах, непосредственно на столе станка или в специальных самоцентрирующихся тисках. При установке заготовок в станочных тисках (рис. 4) на губки следует надеть угловые нагубники из мягкого листового металла, предохраняющие поверхность вала от смятия. В этих случаях целесообразно также применять специальные призматические накладные губки к тискам (см. рис. 2, д Фрезерование плоскостей на станке).

Рис. 4. Фрезерование открытого шпоночного паза с установкой вала в тисках

Призмы 4 (рис. 5) имеют паз 1 с углом профиля 90° и направляющие шпонки 5, с помощью которых осуществляют выверку призм по пазу стола. Заготовка 3 прижимается к призмам прихватами 2.

5) имеют паз 1 с углом профиля 90° и направляющие шпонки 5, с помощью которых осуществляют выверку призм по пазу стола. Заготовка 3 прижимается к призмам прихватами 2.

Длинные валы часто устанавливают непосредственно на столе по фаскам Т-образного паза и закрепляют по концам прихватами.

Рис. 5. Установка вала на призмах

Самоцентрирующие тиски (рис. 6) могут быть применены для установки заготовок типа валов как на горизонтально-фрезерных, так и на вертикально фрезерных станках, что достигается наличием у них двух взаимно перпендикулярных опорных плоскостей 8. Заготовку ставят цилиндрической поверхностью на призму 5 и при вращении маховичка 1 зажимают губками 3 и 6, которые поворачиваются на осях 2 и 7. Для установки валов крупного диаметра призма 5 может быть повернута и установлена в тисках другой стороной. Регулируемый упор 4 служит для закрепления вала в требуемое положение по длине.

Рис. 6. Самоцентрирующие тиски для валов

Приемы фрезерования шпоночных пазов практически мало отличаются от соответствующих приемов обработки пазов общего назначения. Особенностью здесь являются способы установки фрезы симметрично оси вала и контроль поперечного расположения паза на нем.

Особенностью здесь являются способы установки фрезы симметрично оси вала и контроль поперечного расположения паза на нем.

Заготовку обрабатываемого вала обычно закрепляют на станке так, чтобы она имела свободный конец. В этом случае фрезу подводят до касания с боковой образующей цилиндра заготовки (рис. 7, а), а затем уже известными действиями смещают стол в поперечном направлении на расстояние

l=(d+b)/2

где d — диаметр вала, мм; b — ширина паза, мм.

Контроль расположения фрезы относительно оси вала выполняют угольником и штангенциркулем по размеру S (рис. 7, б), который определяется по формуле

S=T+((d+B)2),

где Т — ширина полки угольника, мм; В — ширина фрезы, мм.

Если размер S с двух сторон вала одинаков, то фреза расположена правильно.

Когда конец заготовки не выступает из приспособления, расположить фрезу симметрично оси вала можно с помощью сравнительно простого приспособления (рис. 7, в), которое состоит из стойки 1 и подвижной призмы 2. Нижним V-образным пазом призма устанавливается на поверхность вала, а в верхний паз вводится фреза до касания уголков зубьев с его сторонами. Точность симметричного расположения шпоночного паза проверяют шаблоном (рис. 7, г).

Нижним V-образным пазом призма устанавливается на поверхность вала, а в верхний паз вводится фреза до касания уголков зубьев с его сторонами. Точность симметричного расположения шпоночного паза проверяют шаблоном (рис. 7, г).

В массовом производстве для фрезерования шпоночных пазов ранее широкое распространение получили станки с программным управлением 6Д95, работающие немерными концевыми фрезами. Необходимая точность ширины паза на этих станках достигается за счет регулируемого осциллирующего (колебательного) движения фрезы в направлении, перпендикулярном продольной подаче.

Рис. 7. Способы установки и контроля расположения фрезы относительно оси вала

Фрезерование » HORN RUS LLC

Твердосплавные концевые фрезы DC:

- Фрезерование резьбы, неполный профиль от M1 до M6

- Фрезерование резьбы, полный профиль от M3

- Фрезерование канавок диаметром от 4 мм

- Фрезерование фасок диаметром от 2 мм

Твердосплавные концевые фрезы DCX:

- Диаметр фрезы макс.

= 40 мм

= 40 мм - Ширина резания 1,5 мм — 3 мм

- Глубина фрезерования tмакс = 15 мм

Загрузить

Инструментальная система с режущими пластинами с 3-6 режущими кромками для фрезерования по круговой интерполяции

- Фрезерование пазов

- Фрезерование с полным радиусом

- Снятие фаски

- Расфрезерование отверстий, фрезерование резьбы и торцевое фрезерование

- Диаметры фрез от 9,6 мм

- Ширина фрезерования до 10 мм

- Глубина фрезерования tмакс = 12 мм

Загрузить

видео

Дисковая фреза для фрезерования пазов и отрезки

- Фрезерование пазов фрезами начиная с диаметра 63 мм

- Ширина режущих кромок от 1,6 до 4,0 мм

- Диаметры фрез от 63 мм до 200 мм

- Глубина фрезерования tмакс = 59 мм

Загрузить

Инструментальная система с двухкромочными сменными пластинами

- Диаметр резания от 31 мм

- Глубина фрезерования tмакс = 2,5 мм

Доступные типы корпусов:

- Концевая фреза

- Фреза с резьбовым хвостовиком

- Корпусная фреза

- Дисковая фреза

Загрузить

Фрезерные головки со сменными трехкромочными пластинами типа 314

- Диаметр отверстия обработки от 44 мм

- Ширина фрезерования до 5,26 мм

- Глубина фрезерования tмакс = 5 мм

Доступные типы корпусов:

- Концевая фреза

- Корпусная фреза

- Дисковая фреза

Загрузить

Дисковые фрезы с привинченными с обеих сторон сменными трехкромочными пластинами типа 314

- Фрезерование пазов

- Отрезка

- Ширина фрезерования 6 мм — 14 мм

- Диаметры фрез от 80 мм — 200 мм

Загрузить

Дисковые фрезы с двусторонним закреплением сменных пластин типа 314 с тремя режущими кромками

- Фрезерование пазов

- Отрезка

- Ширина фрезерования 3 мм — 5 мм

- Диаметры фрез 80 мм — 200 мм

Загрузить

видео

Фрезерование резьбы по винтовой интерполяции системами M306, M308, M311, M313, M328, M275 и M380.

Типы резьб:

- метрическая резьба ISO

- трубная резьба Whitworth

Загрузить

видео

Инструментальные системы для модулей от 0,5 до 6 (угол давления 20°)

- Фрезерование зубчатых зацеплений:

- цилиндрических зубчатых колес

- соединений вал-ступица

- червячных валов

- зубчатых профилей по техзаданию заказчика

Флайер 11/2015

Загрузить

Системы M311, M313 и M328 для фрезерования Т-образных пазов:

- Ширина паза:

- 17 мм

- 20 мм

- 24 мм

Загрузить

видео

Инструментальная система для фрезерования полигональных профилей на токарных станках методом врезания или продольного фрезерования.

Решения для различных токарных станков с функцией приводного инструмента и синхронизацией шпинделей

Фреза для полигонального фрезерования с режущими пластинами типов:

- 314

- S274

Загрузить

Инструментальная система M302 для нарезания резьбы на токарных автоматах продольного точения методом вихревой обработки.

Стандартные и специальные решения для вихревых головок, реализованные для всех распространенных интерфейсов

Подбор решения

Загрузить

Концевая фреза со сменными резьбовыми головками

- Фрезерование отверстий и пазов

- Снятие фаски и центровка отверстий

- Копировальное фрезерование

- Фрезерование с высокой подачей

Доступные диаметры:

- 10 мм

- 12 мм

- 16 мм

- 20 мм

Загрузить

видео

Концевая фреза, фреза с резьбовым хвостовиком и корпусная фреза типа DAM для следующих применений:

- Торцевое фрезерование

- Фрезерование карманов

- Плунжерное фрезерование

- Фрезерование пазов и уступов

- Снятия фаски

Плавное резание благодаря положительной геометрии пластин

Концевая фреза, фреза с резьбовым хвостовиком и корпусная фреза типа DAHM для следующих применений:

- Фрезерование с высокой подачей

- Фрезерные пластины с 2 или 3 режущими кромками

Загрузить

видео

- Фреза с цилиндрическим хвостовиком для фрезерования уступов 90°

- Диаметр резания Ds от 16 мм до 40 мм

- Глубина резания apmax = 6,3 мм

Загрузить

Фреза доступна в следующих исполнениях:

- Фреза с цилиндрическим хвостовиком для фрезерования уступов 90°

- 45° и 60° головки для торцевого фрезерования

- Фреза кукурузного типа

- Дисковая фреза

- Диаметры резания от 32 мм до 125 мм

- Глубина резания apmax = 9,3 мм

Загрузить

Концевые фрезы типа DP:

Тороидальные, черновые фрезы и фрезы со сферическим концом.

Подходят для:

- основных сортов сталей

Диаметры резания от 3 мм до 20 мм

Концевые фрезы типа DS:

Тороидальные, черновые фрезы, микрофрезы и фрезы со сферическим концом.

Подходят для:

- основных сортов сталей

- высокопрочных сортов стали

- закаленной стали

- кобальто-хромовой стали

- графита

- алюминия

Диаметры резания от 0,1 мм до 20 мм

Загрузить

видео

Модульная инструментальная система для фрезерования кольцевых канавок URMA-IntraMax:

- Диапазон диаметров: 49 мм — 207 мм

- Для режущих вставок типа 105 / 110

- Для сменных пластин типа 315

Модульная инструментальная система для растачивания отверстий с помощью чистовой расточной головки URMA:

- Диаметр от 0,2 мм

- Возможность точной регулировки чистовой головки

Доступны пластины для обработки следующих материалов:

- сталь и нержавеющая сталь

- литейные стали

- закаленная сталь

- алюминиевые сплавы

Загрузить

В ассортименте продукции под брендом HORN представлены следующие типы инструмента для фрезерной обработки:

- Дисковые фрезы для пазов и отрезки.

- Твердосплавные концевые фрезы типов DP / DS.

- Корпусные фрезы.

- Концевые фрезы со сменными резьбовыми головками.

- Фрезы с тангенциальным креплением пластин.

- Фрезерные головки.

- Фрезы для обработки пазов по круговой интерполяции.

- Фрезерование t-образных пазов.

- Грибковые фрезы.

- Торцевые фрезы.

- Микрофрезы.

Безупречное качество фрезерного инструмента HORN – результат высокого уровня технологической оснащенности производства полного цикла. Производитель контролирует все этапы создания продукции – начиная с разработки запатентованного твердого сплава и заканчивая нанесением особо прочного покрытия на инструмент.

Компания Paul HORN GmbH входит в число мировых лидеров среди производителей фрезерного инструмента. Производственные мощности предприятия сосредоточены в Германии. Продукция бренда представлена более чем в 70 странах.

Фрезы HORN для токарных станков производятся с 1969 г. Сегодня системы фрезерного инструмента HORN являются наиболее востребованными среди европейских компаний. Они используются в автомобилестроении, нефтегазовой, авиакосмической, подшипниковой отраслях, при изготовлении медицинского оборудования, ювелирных изделий и во многих других промышленных сферах. Ассортимент сформирован более чем 17 тысячами позиций для обработки любых материалов.

Сегодня системы фрезерного инструмента HORN являются наиболее востребованными среди европейских компаний. Они используются в автомобилестроении, нефтегазовой, авиакосмической, подшипниковой отраслях, при изготовлении медицинского оборудования, ювелирных изделий и во многих других промышленных сферах. Ассортимент сформирован более чем 17 тысячами позиций для обработки любых материалов.

- Языки

РусскийEnglish

Выберите свою страну

Поиск

- ЕВРОПА

- Deutschland (Германия)

- Shqipëria (Албания)

- Belgique (Бельгия)

- Bosna i Hercegovina (Босния и Герцеговина)

- България (България)

- Danmark (Дания)

- Eesti (Эстония)

- Suomi (Финляндия)

- France (Франция)

- Ελλάς (Греция)

- United Kingdom (Великобритания)

- Ireland (Ирландия)

- Ísland (Исландия)

- Italia (Италия)

- Hrvatska (Хорватия)

- Latvija (Latvia)

- Lietuva (Латвия)

- Liechtenstein (Лихтенштейн)

- Luxembourg (Люксембург)

- Nederland (Нидерланды)

- Norge (Норвегия)

- Österreich (Австрия)

- Polska (Польша)

- Portugal (Португалия)

- România (Румыния)

- Sverige (Швеция)

- Schweiz (Швейцария)

- Србија (Сербия)

- Slovensko (Словакия)

- Slovenija (Словения)

- España (Испания)

- Česká republika(Чехия)

- Türkiye (Турция)

- Magyarország (Венгрия)

- Україна (Украина)

- Беларусь (Белоруссия)

- АФРИКА

- مصر (Египет)

- الجزائر (Алжир)

- المغرب (Марокко)

- Suid Afrika (ЮАР)

- تونس (Тунис)

- АМЕРИКА

- Argentina (Аргентина)

- Brasil (Бразилия)

- Chile (Чили)

- Canada (Канада)

- México (Мексика)

- Perú (Перу)

- USA (США)

- Азия

- البحرين (Бахрейн)

- 中国 (Китай)

- भारत (Индия)

- ישראל (Израиль)

- 日本 (Япония)

- لبنان (Ливан)

- Malaysia (Малайзия)

- پاكستان (Пакистан)

- Pilipinas (Филиппины)

- المملكة (Саудовская Аравия)

- 新加坡 (Сингапур)

- 한국 (Южная Корея)

- ราชอาณาจักรไทย (Таиланд)

- Việt Nam (Вьетнам)

- ОКЕАНИЯ

- Australia (Австралия)

- Indonesia (Индонезия)

- New Zealand (Новая Зеландия)

Вспашка и фрезеровка почвы: плюсы и минусы

Подготовка и обработка плодородной почвы – это залог будущего урожая. От того, насколько верно определены подходящие виды обработки почвы и подобрана соответствующая техника зависит рентабельность как крупных агрохолдингов, так и небольших сельскохозяйственных предприятий.

От того, насколько верно определены подходящие виды обработки почвы и подобрана соответствующая техника зависит рентабельность как крупных агрохолдингов, так и небольших сельскохозяйственных предприятий.

Очень часто аграрии ошибочно заменяют один метод обработки другим. Например, вместо вспашки проводят фрезерование, а фрезеровку меняют на вспашку.

Применение вертикальной фрезы демонстрирует высокую эффективность на полях с мягкой почвой, но вот на твердом грунте почвофреза не обеспечит требуемого эффекта. Для него изначально лучше провести вспашку, после которой грунт будет более мягким, а фрезерование оставить на весну. Кроме этого, вспашка – это эффективный способ борьбы с сорняками, которые размножаются корневищами. Применение почвообрабатывающих фрез не дает такого эффекта – фреза разрезает корни на небольшие части, что способствует их дальнейшему размножению.

Рассмотрим более детально в чем особенности каждого из методов обработки земли, какие их преимущества и могут ли они заменять друг друга.

Преимущества плуга

Используя плуги, проводится обычная и культурная вспашка почвы. Она является основным методом обработки грунта, который обеспечивает:

- переворот обрабатываемого слоя земли;

- ее разрыхление и частичное перемешивание;

- подрезку подземной части растений;

- эффективную заделку удобрений, остатков растительности.

После вспашки земляной слой имеет более однородную рыхлую комковатую структуру. Благодаря улучшению аэрации грунта возрастает активность микрофлоры в почве, а остатки сорняков перемещаются в глубокие слои земли, где активно перегнивают.

Культурное вспахивание – это один из способов вспашки, который предусматривает применение плугов, оборудованных предплужниками. Этим методом параллельно обрабатывается и нижняя и верхняя часть плодородного слоя.

Предплужник выполняет подрезание приповерхностного слоя земли и его сбрасывание на дно борозды. Основной корпус плуга срезает и приподнимает нижележащие слои земли, крошит их и переворачивает. Во время этого процесса происходит заделывание удобрения, остатков растений, дернины.

Во время этого процесса происходит заделывание удобрения, остатков растений, дернины.

Какие плуги применяются для вспашки?

Машины для вспашки почвы комплектуются плугами различной конструкции:

- культурные;

- винтовые;

- полувинтовые;

- цилиндрические;

- вырезные;

- с выдвижным долотом;

- с почвоуглубителем.

Плуги, имеющие винтовые и полувинтовые отвалы, лучше оборачивают, но хуже крошат земной пласт. В основном их применяют для обработки задерненных и тяжелых грунтов, а также для разработки целины.

Применение культурных отвалов плугов способствует лучшему крошению и оборачиванию земного пласта, а также заделке растительных остатков. Установка предплужников улучшает обработку полей, дополнительно выравнивая их поверхность, уменьшая глыбистость и снижая засоренность различными видами сорняковых растений.

Комбинированный отвал сочетают в себе элементы культурного и полувинтового. Цилиндрический отвал хорошо разрыхляет почву, но оборот земного пласта у него хуже, чем у культурного или полувинтового.

Технологии вспашки

В зависимости от глубины вспахиваемого слоя, различают несколько видов вспашки:

- мелкая – поверхностная обработка почвы на глубину до 20 см;

- обычная – проводится на глубину порядка 20-23 см;

- глубокая – глубина вспахивания 24-40 см;

- плантажная – больше 40 см.

Необходимую глубину вспахивания определяют, исходя из следующих параметров:

- зональные особенности;

- мощность пахотного слоя;

- тип обрабатываемой почвы;

- засоренностью полей сорными растениями;

- особенностями выращиваемых культур.

Например, для дерново-подзолистых грунтов обработка почвы выполняется на глубину порядка 20-22 см, для окультуренных и лесных грунтов – на 26-28 см. Черноземные поля под пропашные культуры вспахивают на глубину около 28-32 см.

Преимущества вспашки

Обработка полей плугами обеспечивает:

- глубокое заделывание вносимых удобрений;

- формирование гребнеобразной земной поверхности, которая хорошо удерживает влагу;

- обработка проводится на большую глубину, что позволяет хорошо насыщать почву кислородом;

- эффективную борьбу с сорняками и личинками различных насекомых-вредителей.

Преимущества фрезерования

Фрезерование почвы – это один из основных способов обработки полей, проводимый с помощью специальных фрез. Они обеспечивают интенсивное рыхление и последующее перемешивание плодородного слоя. За один проход фрезы можно подготовить почву к последующему посеву. Как правило, этот способ обработки грунтов применяется на торфянистых и задернованных грунтах, чтобы обеспечить ускорение процессов их минерализации.

Конструкционно фреза состоит из барабана, который имеет пружинные лапы и ножи разной формы. Вращение барабана происходит в направлении обратному движению трактора. В это время лапы врезаются в почву и отбрасывают ее небольшими кусками назад, где она ударяется о защитную решетку и раскрашивается без образования глыб. Обычные машины для вспашки почвы не могут обеспечить такую быструю и эффективную обработку полей большой площади.

Одной из особенностей фрезерования является быстрое распыление плодородной почвы. Чтобы это исключить, рекомендуется делать чередование – после одно- двукратного фрезерования проводят вспашку полей плугами с установленными предплужниками. Фрезерование рекомендуется проводить, если нужно провести коренное улучшение пастбищ и лугов.

Фрезерование рекомендуется проводить, если нужно провести коренное улучшение пастбищ и лугов.

Что касается глубины фрезерования почвы, то она будет различаться для разных культур. Например, для картофеля, корнеплодов и овощных культур обработку нужно проводить на глубину до 15-20 см. Что касается зерновых культур, то им будет достаточно фрезерования на 8-12 см.

Процесс фрезерования является также эффективным способом для обработки ягодников, садов и пропашных культур.

Благодаря фрезерованию почвы трактором существенно повышается всхожесть семян. Например, для зерновых культур улучшение составит практически 20-25%. В года с обильными атмосферными осадками фрезерование рекомендуется ограничить, поскольку влажный грунт будет слипаться, что снизит всхожесть семян, а вот в засушливые годы фрезерование будет как раз кстати.

Положительные стороны фрезерования

- улучшается воздухопроницаемость почвы;

- плодородный слой хорошо насыщается влагой;

- обеспечивается равномерная обработка полей без образования глыб и крупных комьев;

- сокращается время на подготовку полей перед началом посевной кампании;

- это эффективный способ для обработки небольших земляных участков.

Требования к почвообрабатывающим фрезам

Требования к сельскохозяйственному оборудованию, используемому для фрезерования, приведены в ГОСТ 28516-90. Согласно этому документу:

- процесс фрезерования проводится на глубину 12…30 см;

- качество измельчения земли – до 85%;

- качество удаления сорняков – до 95%;

- неравномерность поверхности поля после обработки не должна превышать 15%.

Работать техникой с фрезами можно на уклонах не больше 8% при работах на открытой местности и не более 12% – при обработке грунтов в виноградниках и садах.

Для обработки грунтов могут использоваться разные виды фрез:

- вертикальные – ножи работают в вертикальной плоскости, переворачивание грунта не происходит;

- горизонтальные – ножи имеют L-образную изогнутую форму;

- комбинированные – эти фрезы проводят дробление земли с ее перемешиванием и параллельным измельчением сорняков.

- По назначению фрезы делятся на следующие категории:

- легкие – используют для работ на предварительно вспаханных полях, глубина обработки до 15 см;

- тяжелые – предназначены для предпосевной подготовки, глубина обработки до 30 см;

- с грядообразователями – выполняют окучивание;

- комбинированные фрезы с культиваторами, а также фрезы для междурядного разрыхления земли.

Плоскорезная обработка

Это способ безотвальной обработки почвы с помощью плоскорежущего оборудования. В процессе такой обработки происходит рыхление почвы на глубину 8-30 см, выполняется подрезание сорняков, сохраняется 80-90% живительных растительных остатков. Эта технология применяется в регионах с характерной ветровой эрозией, а также в засушливых условиях. Ее рекомендуют применять во время предпосевной подготовки полей для яровых и озимых культур.

При плоскорезной обработке оставляемая стерня уменьшает скорость ветровых потоков в приповерхностном слое. Благодаря этому уменьшается интенсивность испарения влаги с плодородного слоя, улучшается снегозадержание на полях. Прибавка урожайности после плоскорезной обработки для зерновых культур составляет порядка 0,2-0,4 т/га.

Количество и глубина плоскорезной обработки зависит от нескольких факторов: почвенные и погодные условия, степень засоренности полей. Если нужно выполнить глубокую обработку на 16-30 см используются специальные плоскорезы глубокорыхлители. Для мелкой обработки, на глубину 7-16 см, применяются культиваторы-плоскорезы. Если параллельно с плоскорезной обработкой планируется внесение минеральных удобрений, используют специальные плоскорезы, дополнительно укомплектованные специальной системой для одновременного распределения удобрений.

Для мелкой обработки, на глубину 7-16 см, применяются культиваторы-плоскорезы. Если параллельно с плоскорезной обработкой планируется внесение минеральных удобрений, используют специальные плоскорезы, дополнительно укомплектованные специальной системой для одновременного распределения удобрений.

Заключение

Подводя итоги, можно сделать выводы и дать ответ почему вспашка почвы выполняется перед фрезерованием. Вспахивание грунта выполняется на большую глубину с переворачиванием земного пласта. Именно поэтому его обязательно нужно выполнять на твердых грунтах и новых полях, где ранее не выполнялись сельскохозяйственные работы. Фрезеровка рекомендуется для мягких грунтов, а также весной после предварительно выполненной осенней вспашки. Именно при такой последовательности обеспечивается полноценная подготовка почвы к последующим посевным работам.

Самый эффективный фрезерный станок с чпу для массового производства коленвала и распредвала крупными сериями дисковой фрезой

Фрезерный станок для коленчатого вала распределительного вала, станок для фрезерования коленвала распредвала дисковой фрезой с чпу, станок для фрезерования шеек кулачков коленвала распредвала с чпу, дисковый фрезерный станок для коленвалов рапредвалов шатунов с чпу, фрезерные станки для автомобильного производства коленвала распредвала, станки чпу для серийного производства коленвала распредвала, обработка распределительных валов коленчатых валов шатунов дисковой фрезой

Самый эффективный фрезерный станок с чпу для массового производства коленвала и распредвала крупными сериями дисковой фрезой. Серийное производство для автомобильной промышленности требует отдельный специальный высокоскоростной фрезерный станок с чпу для высокоскоростного наружного фрезерования коренных шеек коленчатого вала, шейки шатунов и канавок поднутрения (профиль и проем распределительного вала) с помощью дисковой фрезы Ф500мм-Ф760мм со сменными твердосплавными пластинами.

Серийное производство для автомобильной промышленности требует отдельный специальный высокоскоростной фрезерный станок с чпу для высокоскоростного наружного фрезерования коренных шеек коленчатого вала, шейки шатунов и канавок поднутрения (профиль и проем распределительного вала) с помощью дисковой фрезы Ф500мм-Ф760мм со сменными твердосплавными пластинами.

Заготовка позиционируется с помощью технологического стола (или позиционных штифтов), автоматически зажимается специальными гидравлическими патронами и приводится в движение синхронно двойными серводвигателями левой и правой поворотными шпиндельными головками для предотвращения скручивания и деформации заготовки, в центре поддерживается гидравлической рамой для предотвращения изгиба и деформации заготовки, а так же вибрации во время резки и обрабатывается одним или одновременно двумя фрезерными дисками. Процесс фрезеровки является сухим с автоматическим удалением стружки, зона резания полностью ограждена. Регулировка длины обработки (заготовки) регулируется подвижной правой шпиндельной головкой.

Процесс фрезеровки является сухим с автоматическим удалением стружки, зона резания полностью ограждена. Регулировка длины обработки (заготовки) регулируется подвижной правой шпиндельной головкой.

>> Скачать КАТАЛОГ <<

Высокая эффективность обработки: можно обрабатывать коренные шейки, шатунные шейки, буртик вала, сторону балансирного блока, внешнюю окружность балансирного блока, галтель шейки и галтель буртика коленчатого вала, а так же скругленные углы, скругление плеч (профиль распредвала и открытой шестерни) и т.д.

Специальный гидравлический патрон удерживает главную шейку коленчатого (распределительного) вала, центром вращения является ось главной шейки, а фреза следует эксцентричной траектории вращения шатунной шейки коленчатого вала (распредвала).

Заготовка поворачивается на 360° для обработки шатунной шейки, ее буртика и боковой части балансирного блока (профиль распредвала) без регулировки эксцентриситета.

Станок может быть адаптирован к различным спецификациям коленчатых (распределительных) валов и обладает хорошей гибкостью. Заготовка может быть непосредственно зажата вдоль радиального направления станка, что делает станок простым и надежным в регулировке.

Система ЧПУ от компании FANUC, Япония, управляет тремя (шестью) осями. Коленчатый (распределительный) вал различных спецификаций может быть обработан простым вводом соответствующих параметров в специально разработанную программу. Программирование простое и удобное.

Видео плей-лист фрезерных станов для коленвала распредвала с ЧПУ

Система подачи приводится в действие серводвигателем переменного тока с высоким крутящим моментом, что позволяет добиться большой подачи при резке. Фрезерный шпиндель приводится в движение мощным двигателем переменного тока и передается на фрезу через коробку передач с переменной скоростью частотным преобразованием и передается на диск фрезы через коробку передач с переменной скоростью.

Фреза разработана и изготовлена всемирно известным профессиональным производителем фрез для коленчатых валов, имеет модульную базу фрезы и сменные твердосплавные пластины. Инструмент имеет длительный срок службы, а заготовка может быть обработана с высокой точностью.

Высокоскоростной станок для фрезерования шеек кулачков коленвала распредвала шатуна с чпу в основном подходит для массового или серийного производства автомобилей, тракторов, двигателей внутреннего сгорания и их частей.

ВИДЕО ФРЕЗЕРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

ООО «Станки»

Нижний Новгород

+7(831)414-73-14

https://stankinn.ru/

Шпоночные пазы фрезерного вала | Инжиниринг режущего инструмента

Автор Брандт Тейлор

Опубликовано

24 мая 2021 г. — 11:00

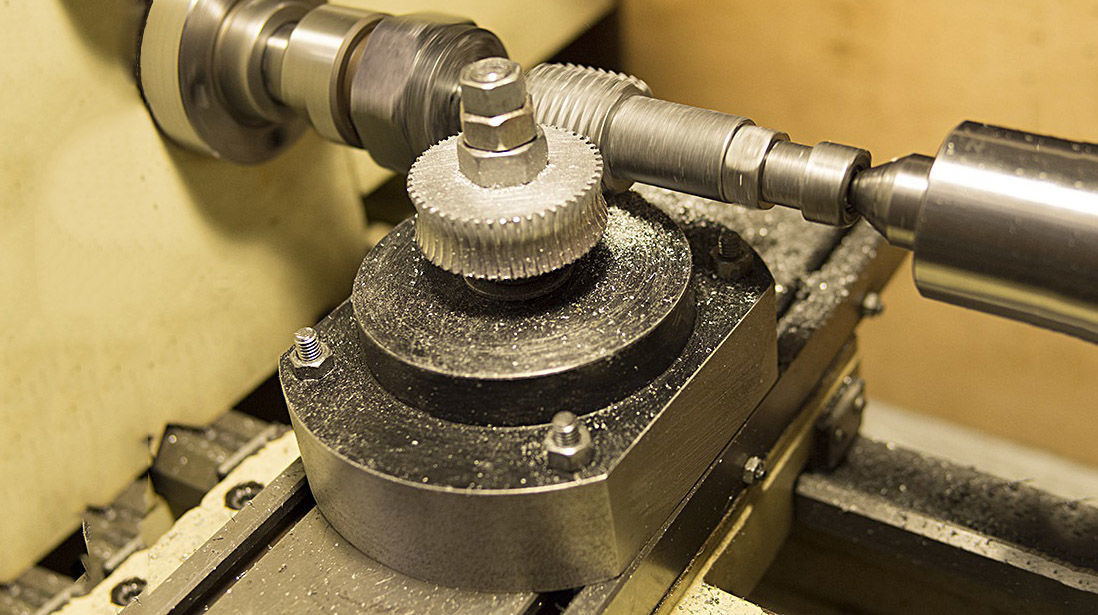

В этой колонке показана процедура настройки, позволяющая сэкономить время для фрезерования шпоночных пазов, плоских поверхностей или других элементов на валах.

Валы являются обычным компонентом промышленного оборудования. Они настолько распространены, что в сервисных центрах по металлу хранятся круглые прутки с жесткими допусками по диаметру и полированной поверхностью в широком диапазоне диаметров и материалов. Эта прутковая заготовка известна как «точеная, шлифованная и полированная» или «тянутая, шлифованная и полированная» для меньших

диаметр. Он принимает стандартные шкивы и шестерни и другие стандартные элементы машин.

Для передачи энергии все, что может потребоваться, это отрезать стержень по длине и добавить шпоночные пазы, лыски или другие элементы. У меня есть мастерская, которая делает такие валы уже 30 лет. У моего магазина есть клиент, который строит промышленное оборудование на заказ. Мне звонят, когда у клиента есть новая машина, которую нужно построить, или когда требуются запасные части для клиентских машин в полевых условиях. Заказы обычно включают вал или несколько разных.

Правильная процедура настройки может сэкономить время при фрезеровании шпоночных пазов, плоских поверхностей или других элементов на валах. Изображение предоставлено Б. Тейлором.

Изображение предоставлено Б. Тейлором.

При изготовлении вала из любого материала время подготовки может стать большой частью пирога времени на изготовление детали. За прошедшие годы я придумал то, что, по моему мнению, является самым быстрым способом выполнить эту работу за дверью.

В этом примере я покажу самый быстрый из известных мне способов установки шпоночных канавок в вал диаметром 31,75 мм (1,25 дюйма) и длиной 1016 мм (40 дюймов). Понимание приходит от понимания станка, который делает деталь. (Смотрите фотографию.) Здесь мы смотрим на мельницу. Изготовитель станка изготовил станину с Т-образными пазами со скошенными краями. Поверхность станины, ширина пазов и размер фасок одинаковы от одного конца станины к другому. Это позволяет простым способом удерживать кусок круглого прутка параллельно как горизонтально, так и вертикально оси X станка.

Поместите стержень в паз Т-образного паза, и фаска задаст высоту стержня от поверхности стола. Затем все, что вам нужно сделать, это закрепить стержень на месте. Этот стол имеет три Т-образных паза шириной 15,875 мм (0,625 дюйма) с межцентровым расстоянием 136,525 мм (5,375 дюйма). На фото показаны два разных хомута. В одном используются компоненты обычного ступенчатого блока с Т-образным пазом. Другой зажим представляет собой кусок стального стержня размером 25,4 мм × 76,2 мм (1 дюйм × 3 дюйма) с двумя отверстиями, просверленными с межцентровым расстоянием 273,05 мм (10,75 дюйма). обрабатываемый вал

Этот стол имеет три Т-образных паза шириной 15,875 мм (0,625 дюйма) с межцентровым расстоянием 136,525 мм (5,375 дюйма). На фото показаны два разных хомута. В одном используются компоненты обычного ступенчатого блока с Т-образным пазом. Другой зажим представляет собой кусок стального стержня размером 25,4 мм × 76,2 мм (1 дюйм × 3 дюйма) с двумя отверстиями, просверленными с межцентровым расстоянием 273,05 мм (10,75 дюйма). обрабатываемый вал

Показанная фреза представляет собой деревянную фрезу для шпоночного паза, используемую для вырезания длинного шпоночного паза под углом 90 градусов на валу. Концевые фрезы используются для нарезания шпоночных пазов под нулевым углом.

При такой настройке стержень может скользить по канавке Т-образного паза, а геометрия станины гарантирует, что центральная линия

вала остается параллельной оси X станка. Это облегчает обработку валов, длина которых превышает ход станка по оси X. Хорошая видимость позволяет легко увидеть правильность радиального положения обработанных элементов. Я надеюсь, что это помогает.

Я надеюсь, что это помогает.

Связанные термины из глоссария

- центров

центров

Конусообразные штифты, поддерживающие заготовку одним или двумя концами во время обработки. Центры входят в отверстия, просверленные в торцах заготовки. Центры, которые вращаются вместе с заготовкой, называются «живыми» центрами; те, которые этого не делают, называются «мертвыми» центрами.

- групповая резка (фрезерование)

групповая резка (фрезерование)

Обработка несколькими фрезами, установленными на одной оправке, как правило, для одновременной резки.

- фрезерование

фрезерование

Операция механической обработки, при которой металл или другой материал удаляется путем подачи энергии на вращающийся резец. При вертикальном фрезеровании режущий инструмент устанавливается вертикально на шпиндель. При горизонтальном фрезеровании режущий инструмент устанавливается горизонтально либо непосредственно на шпиндель, либо на оправку.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование. - Фрезерный станок (фрезерный станок)

Фрезерный станок (фрезерный станок)

Работает с концевыми фрезами и фрезами на оправке. Особенности включают головку со шпинделем, который приводит в движение фрезы; колонна, колено и стол, обеспечивающие движение по трем декартовым осям; и основание, поддерживающее компоненты и вмещающее насос для смазочно-охлаждающей жидкости и резервуар. Заготовка устанавливается на стол и подается во вращающуюся фрезу или концевую фрезу для выполнения операций фрезерования; вертикальные фрезерные станки также подают концевые фрезы в работу с помощью пиноли, установленной на шпинделе.

Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации.

Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации. - параллельный

параллельный

Полоса или блок прецизионно отшлифованного материала, используемый для подъема заготовки, удерживая ее параллельно рабочему столу, чтобы предотвратить контакт фрезы со столом.

Автор

Брандт Тейлор

978-838-2979

Брандт Тейлор является владельцем берлинской, штат Массачусетс, компании Taylor Engineering, механического цеха и производителя токарных патронов. С ним можно связаться по адресу [email protected]. Для получения дополнительной информации о кулачках патрона посетите сайт www.stopjaws.com.

С ним можно связаться по адресу [email protected]. Для получения дополнительной информации о кулачках патрона посетите сайт www.stopjaws.com.

Обработка валов | FZE Manufacturing Solutions

В качестве одного из многих продуктов и услуг, предоставляемых FZE Manufacturing Solutions, LLC, обработка валов включает в себя такие процессы, как токарная обработка, фрезерование, сверление и нарезание резьбы в прутковом материале в соответствии с подробными спецификациями. Используя токарные станки с ЧПУ с подачей прутка, услуги программирования CAM и возможности обратного проектирования, профессиональные сотрудники FZE могут производить нестандартные компоненты вала для различных применений.

На протяжении более 40 лет компания FZE — предпочтительный поставщик и производитель для нескольких ключевых отраслей, включая сельское хозяйство, профессиональный уход за газоном, компоненты для морских судов, гидравлику, квадроциклы и мотоциклы и многие другие, — приобрела оборудование, навыки и опыт для предоставления современных , передовые технологии в области механической обработки и изготовления на заказ, включая изготовление валов.

Наши процессы обработки валов включают точение, сверление, растачивание, нарезание резьбы, воронение, а также различные формы точения, такие как контурное, фасонное, конусное и прямолинейное точение. От многоосевого оборудования до нестандартных приспособлений и инструментов — на предприятии FZE есть все необходимое для производства высокоточных валов с минимальными допусками (+/-) 0,0002″.

FZE может работать с более чем тремя десятками видов сырья, включая стандартные, экзотические и драгоценные металлы, пластиковые полимеры и другие, такие как дерево, графит и керамика. Мы можем работать с самыми разными размерами деталей:

- Диаметр: Минимальный диаметр нашей детали составляет 0,1 дюйма, а максимальный диаметр — 15 дюймов.

- Длина: длина детали должна быть не менее 1 дюйма и не более 60 дюймов.

- Глубина торцевой канавки: Глубина торцевой канавки не должна превышать 1 дюйм.

- Вес: Максимальный вес вала составляет 200 фунтов.

Являясь лидером в отрасли, FZE применяет производственные процессы Light Out / Unmanned и Lean, а также сертификацию Kaizen/5S и Six Sigma, чтобы гарантировать, что наши клиенты получают продукты и услуги высочайшего качества, произведенные максимально устойчивым способом. .

Все работы по изготовлению и механической обработке требуют индивидуального внимания к точности, поэтому, пожалуйста, позвольте профессиональному и доброжелательному персоналу FZE поработать над индивидуальным предложением по обработке валов для ваших уникальных требований. Для высокоприоритетных заказов обязательно спросите об ускоренной доставке и экстренных службах.

Основные моменты обработки валов

| Процессы обработки | Сверление Сверление Токарная обработка:

Нарезание резьбы

Нарезание резьбы | |

| Оборудование | Токарный станок

| |

| Возможности оборудования | Возможности управления ЧПУ Подача прутка Услуги по программированию CAM Обратный инжиниринг | |

| Ось механизма | 3 4 5 6 Приводной инструмент – фрезерование и сверление | |

| Токарные инструменты и принадлежности | Правосторонний токарный инструмент Левосторонний токарный инструмент Правосторонний торцевой инструмент Левосторонний торцовочный инструмент Круглый токарный инструмент Инструмент для обрезки/отрезки Инструмент для чистовой обработки Инструмент для нарезания резьбы Инструмент для накатки 3 Инструмент для растачивания 1 013

Сверла | |

| Крепление | Цанговые патроны Трех- и четырехкулачковые патроны Внутренний крепеж и оснастка | |

| Диаметр детали | Мин. : 0,100 в : 0,100 в | Максимум: 15 в |

| Длина детали | Мин: 1 из | Макс.: 60 в |

| Максимальная глубина торцевой канавки | 1 из | |

| Максимальный вес детали/максимальная грузоподъемность | 200 фунтов | |

| Допуски | Прямолинейность: ± 0,0002 Концентричность: ± 0,0001 Диаметр (внешний/внутренний): ± 0,0001 дюйма Длина (более 30 дюймов): ± 0,001 дюйма | |

| Материалы (металлы) | Легированная сталь Алюминий Латунь Бронзовый сплав Углеродистая сталь Медь Железо Магний Никель Нержавеющая сталь Стеллит (наплавка) Титан Вольфрам | |

| Материалы (экзотические и драгоценные металлы) | Инконель Монель Суперсплавы | |

| Материалы (пластиковые полимеры) | ABS (акрилонитрилбутадиенстирол) Акрил Пластик, армированный стекловолокном Нейлон Фенол Полиамид-имид Поликарбонат Полиэфирэфиркетон (PEEK) Полиэфиримид Полиэтилен Полифениленсульфид Полипропилен Полистирол Полисульфон ПТФЭ (политетрафторэтилен) ПВХ (поливинилхлорид) ПВДФ (поливинилиденфторид) 10 Тефлон | |

| Материалы (Прочие материалы) | Керамика Графит Полиэстер Кварц Дерево | |

| Дополнительные услуги | Сборка Сверление Сверление глубоких отверстий Нарезание резьбы Гибка Нарезание резьбы Протяжка Зенковка Контрирование Развёртывание Сварка Покрытие Пассивирование Травление и хромирование Термообработка 90 Формование Пластмасса 113 Анодирование | |

| Объем производства | Прототип Малый объем Большой объем Общие заказы | |

| Время выполнения заказов | Указывается в зависимости от должности Доступны экстренные службы Доступны срочные услуги | |

| Эффективность | «Шесть сигм»

Lights Out Manufacturing | |

| Сертификаты | Сертификат ISO 9001:2015 | |

Дополнительная информация