Футеровочная смесь: футеровочный раствор смесь огнеупорная печная сухая огнеупорная смесь футеровка интернет магазин строительных товаров

Содержание

Футеровка для защиты оборудования | Огнеупорная смесь.

Что такое Футеровка?

Футеровка — это специальная отделка, которая обеспечивает защиту поверхностей от механических, физических и химических повреждений. Футеровка, в зависимости от предназначения и вида материала, бывает огнеупорной, кислотоупорной и теплоизоляционной. Огнеупорная футеровка применяется в доменных печах. Она обеспечивает уменьшение тепловых потерь, а также предохраняет кожух от контакта с высокими температурами, жидкими металлами и шлаком.

Огнеупорная смесь (огнеупорная футеровка)

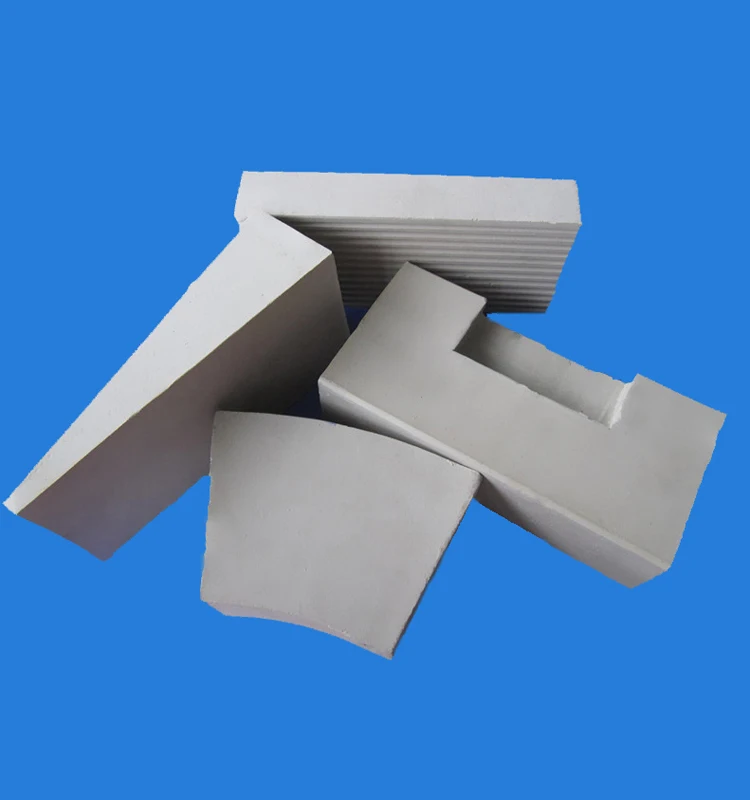

В качестве огнеупорной смеси (огнеупорной футеровки) используют шамотный кирпич, в состав которого входят слоисто-пористые материалы и изделия на их основе. Эти материалы имеют следующие свойства:

- пожаробезопасны;

- высокие показатели огнеупорности и теплостойкости;

- они химически инертны;

- обладают высокими изоляционными свойствами.

Для обеспечения хорошего переплетения применяют кирпичи различной длинны. Швы заполняют раствором, изготовленным из порошка (мертеля), состоящего из измельченного шамота и огнеупорной глины, которые соответствуют классу кирпича.

Швы заполняют раствором, изготовленным из порошка (мертеля), состоящего из измельченного шамота и огнеупорной глины, которые соответствуют классу кирпича.

Кислотоупорная футеровка

Кислотоупорная футеровка обеспечивает защиту внутренних поверхностей оборудования от воздействия солей, кислот и щелочей. В качестве футеровочного слоя используют кислотоупорную керамику, базальтовое и диабазовое литье, углеграфитовые материалы. В некоторых случаях для дополнительной защиты используются лакокрасочные материалы на основе синтетических смол.

Теплоизоляционная футеровка

Теплоизоляционная футеровка служит для защиты от агрессивного воздействия дымовых газов. Толщину теплоизоляционного слоя рассчитывают в зависимости от температурного воздействия.

Компания Allied Mineral Products является бесспорным лидером среди производителей огнеупорных масс и футеровки. Многие литейные заводы и предприятия в мире знакомы с этим громким названием. Компания активно развивается, имеет более 1000 продуктов и обещает, что сможет подобрать для заказчика огнеупорную продукцию для редких и нестандартных типов плавки.

В Северной Америке находятся более 60 представительств по обслуживанию и продажам огнеупоров и футеровки для литейного производства. Заказы выполняются быстро и качественно. При использовании сыпучей футеровки, защита индуктора печи слоем индукторной массы и изоляционным миканитом просто необходима. Все эти условия помогает соблюдать качественная литейная продукция.

Фирма разрабатывает, проектирует, сама изготавливает и продает огнеупорные материалы, футеровку для литейных производств с 1961 года. В США и многих других странах эта компания является ведущим поставщиком огнеупорных масс для индукционной плавки всех типов сплавов.

Исследования, проектирование по условиям заказчиком, и техническое обслуживание являются самыми сильными сторонами компании, которые гарантируют успех.

В декабре 2002 года, Allied приобрела основные средства компании The Chicago Fire Brick Company. Это позволило ей стать ведущими поставщиками огнеупоров.

Успех Allied Mineral Products основан на девизе «Быть по всему миру с огнеупорными решениями». В арсенале фирмы есть продукты, которые подойдут для различных потребностей в плавке и выдержке металла. Опытные консультанты, высокотехнологичное производство и серьезный подход к пожеланиям клиента помогут подобрать оптимальное решение любых запросов.

В арсенале фирмы есть продукты, которые подойдут для различных потребностей в плавке и выдержке металла. Опытные консультанты, высокотехнологичное производство и серьезный подход к пожеланиям клиента помогут подобрать оптимальное решение любых запросов.

Мы предлагаем свои услуги по выбору, заказу и транспортировке, связанной с приобретением футеровки и прочей огнеупорной продукции во всех регионах России и стран СНГ.

|

Огнеупорные материалы, футеровка:

| |

|

Чугун

|

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Печь литья под давлением

| |

|

Вагранка

| |

|

Электродуговая печь

| |

|

Транспортировка распл.

| |

|

Обслуживание

| |

|

Сталь

|

Индукционная тигельная печь

|

|

Электродуговая печь

| |

|

Транспортировка распл. металла

| |

|

Обслуживание

| |

|

Медные сплавы

|

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Печь литья под давлением

| |

|

Шахтная печь

| |

|

Транспортировка распл.

| |

|

Обслуживание

| |

|

Алюминиевые сплавы

|

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Печь литья под давлением

| |

|

Газовая печь

| |

|

Транспортировка распл. металла

| |

|

Обслуживание

| |

|

Цинковые и алюмосплавы

|

Индукционная тигельная печь

|

|

Индукционная канальная печь

| |

|

Транспортировка распл.

| |

|

Обслуживание

| |

Новые футеровочные материалы в электролизёрах

Автор(ы): Шелухин Михаил Геннадьевич

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №5 2020» (май, 2020)

Количество просмотров статьи: 843

Показать PDF версию

Новые футеровочные материалы в электролизёрах

Шелухин М.Г., Гузенков А. М., Абрамович Р. Т.

(ООО «ИСО»),

Прошкин А. В.

(ООО «РУСАЛ ИТЦ»)

Реферат

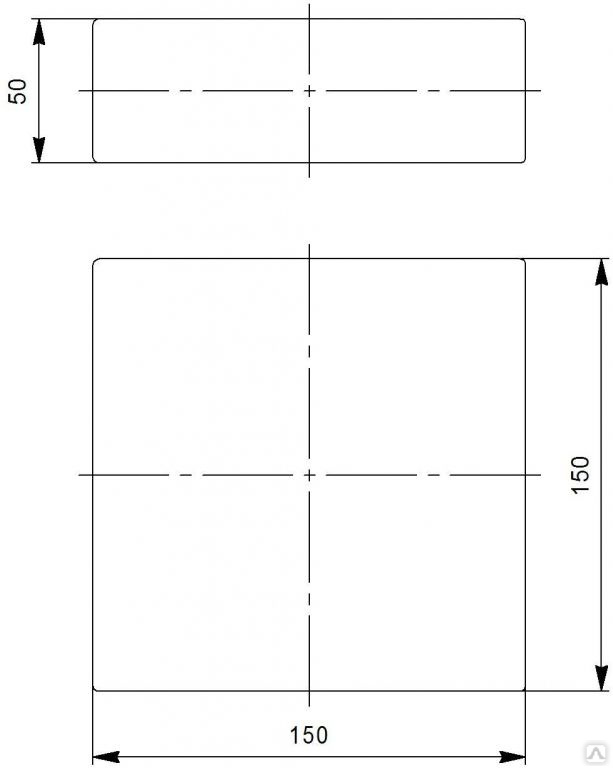

Традиционные теплоизоляционные и огнеупорные материалы в виде кирпичей и плит, применяемые при капитальном ремонте электролизеров, имеют высокие стоимость итрудозатраты при их монтаже, а после окончания срока службы повторное их использование невозможно. Поэтому основная масса отработанной футеровки, как в России, так и за рубежом, вывозится и складируется на полигонах или на свалках промышленных отходов, что приводит к загрязнению окружающей среды. В тоже время неформованные материалы, находящиеся в дисперсном состоянии, в значительной мере лишены таких недостатков и способны к повторному использованию. В настоящей работе представлены новые футеровочные материалы на основе глиежей и отходов муллитовых кирпичей печей обжига анодов Саяногорского алюминиевого завода,приведены результаты лабораторных и промышленных испытаний, проведённыхв ООО «РУСАЛ ИТЦ» и ООО «ИСО».

Поэтому основная масса отработанной футеровки, как в России, так и за рубежом, вывозится и складируется на полигонах или на свалках промышленных отходов, что приводит к загрязнению окружающей среды. В тоже время неформованные материалы, находящиеся в дисперсном состоянии, в значительной мере лишены таких недостатков и способны к повторному использованию. В настоящей работе представлены новые футеровочные материалы на основе глиежей и отходов муллитовых кирпичей печей обжига анодов Саяногорского алюминиевого завода,приведены результаты лабораторных и промышленных испытаний, проведённыхв ООО «РУСАЛ ИТЦ» и ООО «ИСО».

Ключевые слова

Огнеупор, футеровка, кварц, порцеланит, глиеж, катод,алюминиевый электролизёр.

Введение

Традиционно при монтаже электролизеров производства первичного алюминия применяются огнеупорные изделия в виде кирпичей различных размеров [1]. Недостатками таких материалов и технологий их применения как огнеупоров являются низкая герметичность кладки из-за наличия межкирпичных швов, достаточно высокая стоимость, высокие трудозатраты и отсутствие возможности их повторного использования после срока службы из-за неизбежного их разрушения при демонтаже. Неформованные огнеупорные материалы различного гранулометрического и минералогического составов, находящиеся в дисперсном состоянии, в значительной мере лишены таких недостатков [1,2,3]. По отношению к формованным изделиям технология изготовления таких материалов требует в 2-3 раза меньше площадей производственных помещений, характеризуется более высокой производительностью (в 4-5 раз) и меньшими в 5-6 раз энергозатратами. В настоящее время известно о применении в электролизерах производства алюминия нескольких типов неформованных огнеупорных материалов: глинозем [1], смесей алюмосиликатного, анортитового [6], оливинового составов и сланцев [1]. Технология использования неформованных футеровочных материалов (НФМ) при монтаже катодных устройств электролизеров выгодно отличается от технологии с применением кирпичной кладки сокращенным временем монтажа футеровочных материалов и меньшими трудозатратами [1]. В случае применения в качестве неформованного материала глинозема появляется возможность его последующей переработки в электролизерах или повторного использования в качестве футеровочных материалов, что сокращает количество отходов [4].

Неформованные огнеупорные материалы различного гранулометрического и минералогического составов, находящиеся в дисперсном состоянии, в значительной мере лишены таких недостатков [1,2,3]. По отношению к формованным изделиям технология изготовления таких материалов требует в 2-3 раза меньше площадей производственных помещений, характеризуется более высокой производительностью (в 4-5 раз) и меньшими в 5-6 раз энергозатратами. В настоящее время известно о применении в электролизерах производства алюминия нескольких типов неформованных огнеупорных материалов: глинозем [1], смесей алюмосиликатного, анортитового [6], оливинового составов и сланцев [1]. Технология использования неформованных футеровочных материалов (НФМ) при монтаже катодных устройств электролизеров выгодно отличается от технологии с применением кирпичной кладки сокращенным временем монтажа футеровочных материалов и меньшими трудозатратами [1]. В случае применения в качестве неформованного материала глинозема появляется возможность его последующей переработки в электролизерах или повторного использования в качестве футеровочных материалов, что сокращает количество отходов [4]. Однако глинозем является уязвимым НФМ по отношению к проникающим компонентам фторсолей, вызывающих увеличение его объема и разрушение катодных устройств [1]. Результаты испытаний других неформованных барьерных материалов на основе оливина показали снижение срока службы электролизеров, что вызвало сомнение в целесообразности их использования в качестве барьерных материалов [6]. В то же время успешное использование преимущественно алюмосиликатных НФМ подтверждается данными мировой практики [2]. Средний срок службы китайских электролизеров на 300 кА, монтаж которых был проведен с использованием сухих барьерных смесей (СБС), составляет 2200 суток.

Однако глинозем является уязвимым НФМ по отношению к проникающим компонентам фторсолей, вызывающих увеличение его объема и разрушение катодных устройств [1]. Результаты испытаний других неформованных барьерных материалов на основе оливина показали снижение срока службы электролизеров, что вызвало сомнение в целесообразности их использования в качестве барьерных материалов [6]. В то же время успешное использование преимущественно алюмосиликатных НФМ подтверждается данными мировой практики [2]. Средний срок службы китайских электролизеров на 300 кА, монтаж которых был проведен с использованием сухих барьерных смесей (СБС), составляет 2200 суток.

Недостатком всех катодных устройств с барьерным слоем из шамотных кирпичей является наличие межкирпичных швов, по которым происходит проникновение агрессивных компонентов электролиза в нижерасположенные зоны катода. Это увеличивает потребление фтористых солей, сокращает срок службы барьерного материала и электролизера в целом. Вследствие того, что для получения шамотных кирпичей исходную глину дважды подвергают обжигу, сначала на этапе получения неформованного обожженного материала и затем на этапе получения кирпича из него, то велика доля расходов энергетических ресурсов и, следовательно, стоимость кирпичей. Для снижения стоимости огнеупорный слой, выполняют из сыпучего кремнеземсодержащего материала — отхода электротермического производства кремния в виде пыли циклонов газоочистки.

Вследствие того, что для получения шамотных кирпичей исходную глину дважды подвергают обжигу, сначала на этапе получения неформованного обожженного материала и затем на этапе получения кирпича из него, то велика доля расходов энергетических ресурсов и, следовательно, стоимость кирпичей. Для снижения стоимости огнеупорный слой, выполняют из сыпучего кремнеземсодержащего материала — отхода электротермического производства кремния в виде пыли циклонов газоочистки.

Недостатком является низкая стойкость барьерного материала, состоящего преимущественно из SiO2, как по отношению к алюминию, так и к фтористым солям. В частности, при попадании алюминия в барьерный материал протекает экзотермическая реакция:

3SiO2+ 4Al = 3Si + 2Al2O3 (1)

При взаимодействии с криолитом происходит обеднение состава по кремнию из-за протекания газофазной реакции, о чем свидетельствует отрицательное значение изменения стандартной энергии Гиббса реакции (2):

2Na3AlF6+2Al2O3+21SiO2=6NaAlSi3O8+3SiF4(газ), (2)

∆Go1123 K = −66 520 Дж.

Реакция (1) приводит к выносу кремния из огнеупорного материала в виде газообразного тетрафторида кремния, что приводит к разрушению футеровки и сокращению срока службы огнеупорного материала и электролизера в целом.

Материалы и методы

Для определения гранулометрического состава был использован ультразвуковой гранулометр «Nimbus», совмещенный с компьютером и соответствующим программным обеспечением. Химическая стойкость определялась по отношению совместного действия алюминия, натрия и электролита, которые осуществлялись по методике A. Tabereaux [1] на установке, описанной в [1].

Для замедления проникновения агрессивных компонентов электролиза в огнеупорный (барьерный) слой, увеличения срока службы электролизера, сокращения расхода фтористых солей и расширения сырьевой базы за счет утилизации отходов алюминиевых заводов и применения природных материалов был использован материалогнеупорного слоя, состоящийиз смеси следующих компонентов: порцеланита (23-26 масс. %), кварцитов (43-46 масс.%) и отработанных муллитовых кирпичей печей обжига анодов (28-32 масс.%), уплотненный до кажущейся плотности не менее 2100 кг/м3.

%), кварцитов (43-46 масс.%) и отработанных муллитовых кирпичей печей обжига анодов (28-32 масс.%), уплотненный до кажущейся плотности не менее 2100 кг/м3.

Гранулометрический состав порцеланита (глиежа), определенный ситовым анализом, имел следующее распределение частиц по размерам (таблица 1).

Таблица 1 — Гранулометрический состав порцеланита

Гранулометрический

состав кварцитовимел следующее распределение частиц по размерам (таблица 2)

Таблица 2 — Гранулометрический состав кварцитов

Гранулометрический состав измельченных отработанных муллитовых кирпичей печей обжига анодов имел следующее распределение частиц по размерам (таблица 3).

Таблица 3 — Гранулометрический состав муллитов

В качестве основных компонентов композиции были использованыпорцеланит (глиеж) — горелые породы, превращенные под действием подземных пожаров угольных пластов в фарфоровидные материалы, природный кварцит и отработанные муллитовые кирпичи. Основное преимущество порцеланита обусловлено тем, что данный материал прошел высокотемпературную обработку в природных условиях, что обеспечивает его низкую стоимость. Недостатком материала является высокая закрытая пористость (до 14%), обусловленная выходом гидроксильной группы (ОН) из кристаллической решетки каолина. В этой связи уплотнить порцеланитсвыше 1700 кг/м3 не удается, в результате чего в единице объема огнеупорного слоя из порцеланита количество материала по сравнению с традиционными ниже на 15%. Вторым недостатком порцеланитов является недостаточное содержание оксидов алюминия, необходимых для формирования вязкого стеклообразного альбита. Это ухудшает его свойства как огнеупорного (барьерного) материала, поэтому одним из возможных путей использования порцеланита в качестве такого материала является его неочевидная, но очень удачная комбинация с кварцитом и высокоглиноземистого материала — отработанных муллитовых кирпичей.

Основное преимущество порцеланита обусловлено тем, что данный материал прошел высокотемпературную обработку в природных условиях, что обеспечивает его низкую стоимость. Недостатком материала является высокая закрытая пористость (до 14%), обусловленная выходом гидроксильной группы (ОН) из кристаллической решетки каолина. В этой связи уплотнить порцеланитсвыше 1700 кг/м3 не удается, в результате чего в единице объема огнеупорного слоя из порцеланита количество материала по сравнению с традиционными ниже на 15%. Вторым недостатком порцеланитов является недостаточное содержание оксидов алюминия, необходимых для формирования вязкого стеклообразного альбита. Это ухудшает его свойства как огнеупорного (барьерного) материала, поэтому одним из возможных путей использования порцеланита в качестве такого материала является его неочевидная, но очень удачная комбинация с кварцитом и высокоглиноземистого материала — отработанных муллитовых кирпичей.

Целесообразность включения кварцитов в смесь барьерного материала обусловлена наличием фазового перехода при нагревании до 572,6 оС, происходящего с увеличением объема, что способствует увеличению плотности барьерной смеси и замедлению проникновения агрессивных компонентов электролиза в огнеупорный слой.

Химический состав огнеупорного слоя, состоящего из порцеланита, кварцитов и отработанных муллитовых кирпичей, подбирается близким к составу применяемых на практике шамотных кирпичей, поэтому количество отработанных муллитовых кирпичей должно обеспечить требуемое содержание оксидов алюминия (25-30%).

В составе смеси барьерного материала, гетерогенной полифракционной композиции, были использованы преимущественно крупные фракции муллитовых кирпичей для создания жесткого структурного каркаса. Мелкие фракции порцеланита совместно с кварцитом заполняют его свободное пространство, чем и обеспечивается плотная упаковка (не менее 2000 кг/м3 в лабораторных и 2100 кг/м3 в промышленных условиях) и замедляется проникновение агрессивных компонентов электролита в огнеупорный слой.

Таким образом, огнеупорный слой представлял собой порошки подобранного гранулометрического состава фракции −5 мм из названных материалов. Выбор верхней границы диапазона (-5 мм) обусловлен наличием противоположных факторов, влияющих на достижение технического результата — замедления проникновения агрессивных компонентов электролиза в огнеупорный (барьерный) слой, что достигается максимально возможной плотностью материала. Сужение диапазона частиц способствует гомогенизации, но уменьшает плотность упаковки, увеличение — обеспечивает рост плотности упаковки, но при этом растет вероятность расфракционирования и необходимость тщательного перемешивания смеси, что увеличивает энергозатраты на подготовку смеси. Предлагаемое значение является оптимальным и основанным на эмпирических данных.

Сужение диапазона частиц способствует гомогенизации, но уменьшает плотность упаковки, увеличение — обеспечивает рост плотности упаковки, но при этом растет вероятность расфракционирования и необходимость тщательного перемешивания смеси, что увеличивает энергозатраты на подготовку смеси. Предлагаемое значение является оптимальным и основанным на эмпирических данных.

Разработанный химический состав смеси огнеупорного слоя также является оптимальным. Если смесь не будет содержать порцеланитов, то не достигается задача увеличения срока службы электролизера, сокращения расхода фтористых солей и расширения сырьевой базы за счет применения природных материалов. Если смесь не будет содержать крупных частиц отработанных муллитовых кирпичей, то нарушится каркасная структура и не будет достигнута плотная упаковка барьерного слоя, снизится стойкость смеси к действию расплавленного алюминия. Если смесь не будет содержать кварцитов, то также не будет достигнута высокая плотность упаковки, поскольку именно в кварцитах при температуре 572,6 оС протекает фазовый переход α—SiO2 в β—SiO2, сопровождающийся увеличением объема и ростом плотности барьерного материала. Кроме того, парообразный натрий и электролит, проникающие в материал по границам частиц не будут так эффективно взаимодействовать с муллитом и порцеланитом, как с кварцитом с образованием прочной связки из бисиликата и моносиликата натрия (Na2O·2SiO2, Na2O·SiO2), монолитизирующей огнеупорный слой и уменьшающей проникновение агрессивных компонентов электролиза в огнеупорный слой.

Кроме того, парообразный натрий и электролит, проникающие в материал по границам частиц не будут так эффективно взаимодействовать с муллитом и порцеланитом, как с кварцитом с образованием прочной связки из бисиликата и моносиликата натрия (Na2O·2SiO2, Na2O·SiO2), монолитизирующей огнеупорный слой и уменьшающей проникновение агрессивных компонентов электролиза в огнеупорный слой.

Если содержание порцеланита будет больше заявленного уровня (26 масс.%), то нарушается плотность упаковки, если ниже заявленного (23 масс.%), то снижается объем применения дешевого природного материала.

Если содержание кварцита будет больше заявленного уровня (46 масс.%), то нарушается плотность упаковки, если меньше заявленного (43 масс.%), то снижается эффект объемного расширения и самоуплотнения барьерной смеси, в результате чего растет проникновение агрессивных компонентов электролиза в огнеупорный слой.

Если количество измельченных отработанных муллитовых кирпичей печей обжига анодов будет больше заявленного (32 масс. %), то нарушается плотность упаковки, не образуется достаточного количества вязкого расплава (альбита) и, как следствие, растет проникновение агрессивных компонентов электролиза в огнеупорный слой. Если количество измельченных отработанных муллитовых кирпичей печей обжига анодов будет меньше заявленного (28 масс.%), то также нарушаются плотность упаковки и оптимальный химический состав смеси.

%), то нарушается плотность упаковки, не образуется достаточного количества вязкого расплава (альбита) и, как следствие, растет проникновение агрессивных компонентов электролиза в огнеупорный слой. Если количество измельченных отработанных муллитовых кирпичей печей обжига анодов будет меньше заявленного (28 масс.%), то также нарушаются плотность упаковки и оптимальный химический состав смеси.

Экспериментальные исследования

Вышеизложенное подтверждается лабораторными исследованиями процесса проникновения агрессивных компонентов электролиза в огнеупорные слои с различными сочетаниями предлагаемых материалов.

Исследования проникновения агрессивных компонентов электролиза в огнеупорные слои заключались в определении глубины проникновения фтористых солей в огнеупор, которые находились в печи в графитовом тигле в течение 24 часов при температурах электролиза (~ 950 оС) и прямом воздействии фтористых солей, алюминия и натрия. Испытанию подверглись шесть различных образцов с различными химическими составами. Результаты испытаний на криолитоустойчивость приведены в таблице 4.

Испытанию подверглись шесть различных образцов с различными химическими составами. Результаты испытаний на криолитоустойчивость приведены в таблице 4.

Таблица 4 — Результаты испытаний на криолитоустойчивость

Из представленных данных видно, что состав № 6 имеет минимальную глубину проникновения агрессивных компонентов электролиза в огнеупорный слой.

Оптимальным составом смеси в огнеупорном слое является, % масс.: порцеланит — 25, кварциты — 45, отработанные муллитовые кирпичи — 30.

Промышленные испытания.

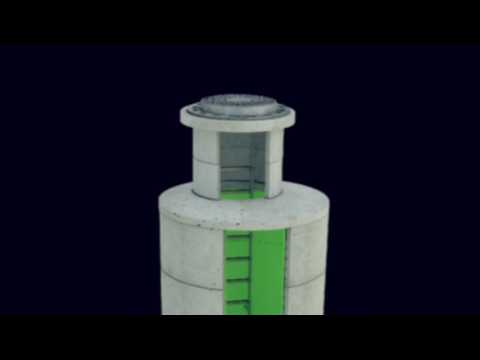

Промышленные испытания были проведены на группе из трёх промышленных алюминиевых электролизеров типа С-175. Футеровка электролизёров была проведена с применением опытной смеси, получившей название марки МКП-2,0, в соответствии со специально разработанной нормативной документацией. В течение восьми месяцев производился мониторинг температур днища и формы рабочего пространства опытных электролизёров и их свидетелей — электролизёров, футеровавшихся в тот же период по рядовой схеме.

Анализ динамики изменения температур днища показал, что катодные устройства с новой барьерной смесью МКП-2,0 имеют данный показатель, в среднем, на 15 оС ниже, чем свидетели (рисунок 1), что свидетельствует о меньшей степени пропитки барьерного слоя.

Рисунок 1 — Динамика изменения температуры днищ опытных (сплошные линии) и рядовых (пунктирные линии) электролизёров в период испытаний МКП-2,0

Форма рабочего пространства электролизёров отличалась незначительно, не выходя за рамки установленных НТД требований.

При футеровке опытных электролизёров отмечена хорошая удобоукладываемость материала, что позволило обеспечить неплоскостность уплотнённого слоя 3 — 12 мм. Благодаря высокой уплотняемости МКП-2,0 были достигнуты показатели плотности готового слоя СБС 2,107-2,147 г/см3, превышающие плотность шамотного кирпича. Также было зафиксировано малое пыление по сравнению с СБС традиционных марок, что явилось положительным эффектом для поддержания нормативных условий труда при выполнении футеровки электролизёров.

Выводы

Проведенные исследования показали, что использованныев качестве основных компонентов композиции порцеланит (глиеж), природный кварцит и отработанные муллитовые кирпичи способны обеспечить требуемые эксплуатационные свойства барьерной смеси и более низкую стоимость продукта по сравнению с аналогами. Химический состав получаемого огнеупорного слоя близок к составу применяемых на практике огнеупорных шамотных кирпичей, но барьерная смесь имеет при этом преимущества, заключающиеся в отсутствии швов, низкой стоимости и менее трудозатратном монтаже с возможностью механизации.

Таким образом, правильно подобранные химический и гранулометрический составы барьерной смеси позволили получить материал, успешно прошедший лабораторные и промышленные испытания и рекомендованный к применению на всех типовых алюминиевых электролизёрах.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Сорлье М. , Ойя Х. Катоды алюминиевого электролизера / Научный редактор П.В. Поляков.-Красноярск: Версо, 2013.-720 с.

, Ойя Х. Катоды алюминиевого электролизера / Научный редактор П.В. Поляков.-Красноярск: Версо, 2013.-720 с.

2 Sturm E., Prepeneit J., Sahling M. Economic and environmental aspects of an effective diffusion barrier -Light Metals, 2002, p. 433-437.

3 Jeltsch R., Cairong C.. Dry Barrier Mix in Reduction Cell Cathodes. Light Metals 2012, p. 1259-1263

4 Tabereaux A., Mary A. Windfeld. Evaluation and Performance of powder «Dry-Barrier» refractories for use in Aluminum cell cathodes — Light Metals, 1995, p. 471-477.

5 Пивинский Ю.Е. Неформованные огнеупоры: Справочное издание: В 2-х томах. Т.1. Книга 1. Общие вопросы технологии.- М.: Теплоэнергетик, 2003.-488 с.

6 Siljan O, Slagnes S., Sekkingstad A. and Aaram S. Olivine-based refractories in potlinings of aluminium electrolysis cells. Light Metals, 2004, p. 405-411.

7 Соколов В.И., Зуев Н.М. Использование талько-хлоритовых сланцев для футеровки катодного устройства алюминиевых электролизёров. — Цветная металлургия, 1995, № 9, с21-22.

— Цветная металлургия, 1995, № 9, с21-22.

8 Brandtzeg S., Paulsen K., Siljan O., Thovsen K. Experiences with anorthite powder-based penetration barrier in 125 kA Soderberg cell cathodes— Light Metals, 1993, p. 309-314.

9 Allaire C., Pelletier R., Siljan O.-J. and Tabereaux A. An improved corrosion test for potlining refractories — Light Metals, 2001, p. 245-249.

10 Испытания барьерных материалов на криолитоустойчивость: методика и опыт работы. /И.Ю. Патрахин, А.М. Погодаев, А.В Прошкин., П.В.Поляков и др. / — В сб. «Алюминий Сибири 2005 г., с.331-338.

Огнеупорные материалы для металлургии. Футеровка печей, футеровка пода и свода печи.Футеровка литейных ковшей

Огнеупорные материалы для металлургии. Футеровка печей, футеровка пода и свода печи.Футеровка литейных ковшей

Совместными

усилиями

к_общему_успеху…

с_1997_года

«ИНТЕХ_ГмбХ»

English(int.)

Deutsch

English(USA)

English

Español

Français

Italiano

Português

ТОО «Интех СА»

日本語

简体中文

Футеровка печей, футеровка пода и свода печи. Футеровка литейных ковшей

Футеровка литейных ковшей

Изготовление огнеупорных материалов для металлургии

производится на заводах в Швейцарии, Германии, Франции, Турции, США, Японии и Кореи

Инжиниринговая компания в России Интех ГмбХ / LLC Intech GmbH, являясь официальным дистрибьютором различных производителей промышленного оборудования, на протяжении более 15 лет предлагает следующие огнеупорные материалы и футеровку для печей и литейных ковшей:

- Огнеупорный кирпич для применения в литейных ковшах

- Огнеупорные материалы для защиты корпуса печи спекания

- Огнеупорные материалы для вакуумных камер и сводов электродуговых печей

- Футеровка подов печей в промышленности производства стали

- Футеровка подов мартеновских печей

- Футеровка подов сталеплавильных печей

- Огнеупорные материалы для холодного и горячего ремонта мартеновских и электродуговых печей

- Футеровка в дуговых электропечах

- Огнеупорная футеровка для печи из феррохрома

- Изоляционные кирпичи

- Торкретбетон

- Футеровочные материалы для короба чистых газов

- Огнеупорные материалы для защиты труб котла и экономайзера

- Футеровка для мусоросжигательных печей и крематоров

- Футеровка пламенной печи (Футеровка кузнечного горна)

- Замена футеровки индукционной сталеплавильной печи

Огнеупорный кирпич для применения в ковшах

Вариант: MgO-C огнеупорный кирпич с синтетической смолой в качестве связующего для шлаковой зоны литейных ковшей.

100% плавленый оксид магния с природным графитом.

Огнеупорный кирпич для применения в ковшах

Вариант: MgO-C огнеупорный кирпич с синтетической смолой в качестве связующего для тяжелых эксплуатационных условий шлаковой зоны литейных ковшей.

100% плавленый оксид магния с природным графитом.

Огнеупорный кирпич для применения в ковшах

Вариант: Al2O3 -MgO-C огнеупорный кирпич с синтетической смолой в качестве связующего для дна металлической зоны литейных ковшей.

Материалы основы: коричневый корунд, плавленый оксид магния с природным графитом.

Монолитные огнеупорные материалы для защиты корпуса печи спекания

Материал поставляется в виде двухкомпонентной смеси с жидким связующим, которое является неотъемлемой частью смеси. Сухое вещество и связующее будут поставляться в мешки для сыпучего материала, обернутых в пленку, на деревянных паллетах.

Требования к хранению: Сухой компонент должен храниться в сухих условиях, жидкое связующее — при температуре не менее +5 °С

Огнеупорные материалы для установки и ремонта вакуумных камер и сводов электродуговых печей

Описание: Паста для набивки, сделанная из электрически плавленой окиси магния.

Применение: Первые установки и ремонты вакуумных камер и сводов электродуговых

Футеровка для ремонта подов печей в промышленности производства стали

Описание: Материал для ремонта, сделанный из железной окиси магния.

Материал может быть дополнительно пропитан маслом – содержание масла (0,5 – 1,5) %

Применение: Ремонт подов печей в промышленности производства стали.

Футеровка подов мартеновских печей

Описание: Неформованный продукт для набивки, сделанный из железной окалины окиси магния. Продукт может быть дополнительно пропитан маслом

Применение: Поды мартеновских печей

Футеровка подов сталеплавильных печей

Материал для ремонта, сделанный из железной окиси магния.

Материал может быть дополнительно пропитан маслом – содержание масла до 2 %.

Применение: Ремонты подов сталеплавильных печей

Огнеупорные материалы для холодного и горячего ремонта мартеновских и электродуговых печей

Описание: Масса для торкретирования, сделанная их окиси магния естественного спекания.

Применение: Холодный и горячий (без останова) ремонт мартеновских и электродуговых печей.

Футеровка в дуговых электропечах

Плавленый кальциево-алюминатный цемент плавится в дуговых электропечах, усваивая превосходную окись алюминия и известняк в качестве сырья. Его особенности — стабильное качество, небольшая водопотребность, быстрая и соответствующая гидратация, ранняя высокая прочность и т.д. Это – связующее вещество для производства всех видов высококачественных монолитных огнеупоров.

Огнеупорная футеровка для печи из феррохрома

Очень чистый, хорошо обожженный магнезит с очень незначительной долей Fe2O3 и SiO2. Этот сорт применяется во многих областях производства ферросплавов.

Этот сорт применяется во многих областях производства ферросплавов.

Рабочий слой футеровки, контакт со шлаком

Для шлаков материал, обладающий качеством камня только с импрегнированием смолой.

Материалы сертифицированы: ISO 9001 и подлежат тщательному контролю качества во время и в конце производственного процесса

Изоляционные кирпичи

Предлагаемые изоляционные кирпичи производятся методом отливки из смеси, содержащей гипс для влажной тепловой стабилизации.

Использование кирпича позволит экономить не только энергию, но и понизить выбросы парниковых газов.

Торкретбетон

Торкретбетон, который предлагает наша компания в качестве связующего, включает в себя лучшее сцепление с поверхностью, меньшую отдачу, быстрое высыхание, никакого растрескивания из-за воздействия высоких температур, показывает длительную долговечность, которая обычно в два раза больше, чем у материалов с цементом в качестве связующего.

Обычные материалы из торкретбетона транспортируются в сухом виде под давлением сжатого воздуха и смешиваются с водой в насадке при разгрузке. Количество воды (связующего) и как следствие вязкость торкретбетона полностью зависят от мастерства и умений техника, применяющего торкретбетон. Огнеупоры с низким содержанием цемента, используемые как торкретбетон, также содержат добавляемую воду и поэтому должны быть высушены и нагреты перед использованием, и таким образом, подвержены растрескиванию.

Материалы на основе торкретбетона готовятся в виде гидросмеси /суспензии с использованием точно отмеренного количества связующего на основе коллоидного кремнезёма (без добавления воды). Гидросмесь затем с помощью насоса помещается в специальную насадку, куда техник может добавить ускоритель при использовании, если это необходимо, чтобы оптимизировать сцепление с поверхностью целевого материала в зависимости от окружающей температуры и условий. Уникальная система связующего основе коллоидного кремнезёма не требует специального высыхания или нагревания в отличие от продуктов с цементом в качестве связующего.

Во время высыхания материалы на основе торкретбетона в качестве связующего крепко пристают к существующим огнеупорным материалам, обеспечивая длительность их использования. Их внутренняя устойчивость к термическим трещинам обеспечивает то, что профилирующая футеровка полностью сохраняется при запуске, что обеспечивает дополнительный потенциал долгого использования. Материалы на основе торкретбетона в качестве связующего минимизируют время вынужденного бездействия и увеличивают полезное время путем устранения длительных периодов высыхания.

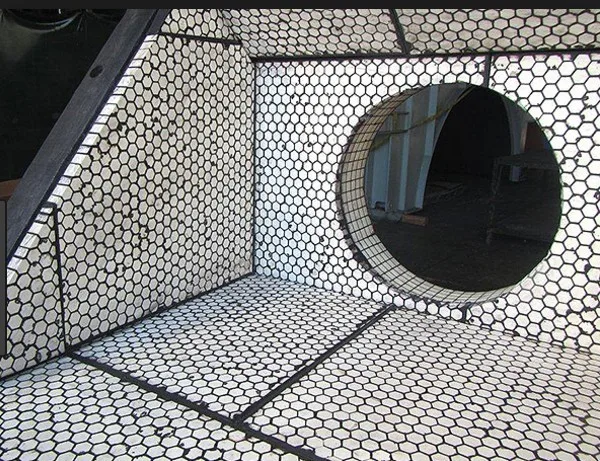

Футеровочные материалы для короба чистых газов

В качестве футеровочных материалов мы предлагаем использовать керамическую плитку толщиной 40 или 60 мм. Плитка крепится с помощью специального клея который наносится на короб и саму плитку. Клей устойчив при температуре до 150°С.

Химический состав футеровки:

Характеристика:

Огнеупорные материалы для защиты труб котла и экономайзера

Химический состав

Физические свойства

Хранение: Неограниченно в охлаждённом и сухом месте.

Наименьшая поставляемая единица: одноразовая палетта.

Упаковка: мешок из PE

Футеровка для мусоросжигательных печей и крематоров

Описание

Огнеупорный бетон с низким содержанием цемента для заливки, для работы при температуре до 1600°С, с исключительно высокой текучестью, дает возможность формировать самые разнообразные формы с минимальным применением вибрации. Обладает ультра высокой прочностью, низкой пористостью и отличной устойчивостью к абразивному износу. Для внутреннего армирования бетона включены прутки из нержавеющей стали 446 (1.4762).

Футеровка пламенной печи (Футеровка кузнечного горна)

Наша компания предлагает футеровки для кузнечного горна, футеровку для рабочего слоя стен и пода печи из жаропрочных бетонов, которые превосходно подходят для боковых стен, для пода, даже если износ, наносимый мазутом, велик.

Механическая прочность в поде более важна, чем устойчивость к химическому воздействию. Наши огнеупорные материалы превосходно пристают к существующим плотным кирпичам, при условии, что существующая футеровка сухая, чистая и очищена от пыли до начала отливки. Для получения этого много раз использовалась даже пылесос (вакуумная машина).

Наши огнеупорные материалы превосходно пристают к существующим плотным кирпичам, при условии, что существующая футеровка сухая, чистая и очищена от пыли до начала отливки. Для получения этого много раз использовалась даже пылесос (вакуумная машина).

Замена футеровки индукционной сталеплавильной печи

Вариант-1

Предлагаем в качестве футеровки сухую набивную смесь в форме шпинели на основе плавленого глинозема.

Области применения

Футеровочная смесь нейтральная и разработана для тигельных индукционных печей для плавки стальных и высоколегированных цветных металлов.

Количество футеровочных материалов необходимое для футеровки одной индукционной печи составляет приблизительно 2500 кг. Стойкость футеровки 50-90 плавок при соблюдении условий технологического процесса плавки.

Характеристики

Химический состав:

Гранулометрический состав:

График спекания

Печь должна быть наполнена шихтовым материалом, нагрев происходит со скоростью 200-300°C/ч в зависимости от размера печи.

Для плавки стали ванна должна нагреваться до 1650-1680°C и находиться при такой температуре 30-60 мин.

Вариант-2

Магнезиально-корундовая набивная масса, на базе высококачественных синтетических магнезиальных клинкеров с добавкой спечённого и плавленого корунда. Тип связки: керамический. Количество футеровки необходимое для одной индукционной печи составляет приблизительно 2500 кг. Стойкость футеровки 60-90 плавок при соблюдении условий технологического процесса плавки.

ХИМИЧЕСКИЙ СОСТАВ:

Персонал компании Интех ГмбХ (Intech GmbH) готовы ответить на любые технические вопросы по поставляемым компанией футеровке и огнеупорным материалам для металлургии.

Линия продольной резки металла

Продольно-поперечная резка металла (рулонной стали)

Линия горячего цинкования металлоконструкций

Линия горячего цинкования стальной полосы

Линия цинкования труб

Струйное охлаждение полосы

Системы очистки стальной полосы

Линия полимерного покрытия стали

Линия для хроматирования и лакирования алюминиевой полосы

Универсальные фрезерные станки

Электростатический промасливатель

Полуавтоматическая орбитальная упаковочная машина для горизонтальной упаковки в стретч-пленку алюминиевых профилей

Отбортовочная машина для участка отделки металла

Листогибочные прессы

Система мононаправленного удаления окалины

Огнеупорные материалы и футеровка для металлургии

Установка магнитолюминесцентного контроля концов труб

Маркировочное оборудование

Гидравлические гильотинные (делительные) ножницы

Трубогибы с ЧПУ

Установка завальцовки труб с ЧПУ

Установка для формовки концов труб

Правильная машина для листов

Теплоизоляционные бетоны

Огнеупорные материалы

Огнеупорный бетон

Огнеупорные материалы: волокнистые маты

Изоляционные бетоны

Изоляционные кирпичи

Материалы для торкретирования

Огнеупорные блоки

Огнеупорные материалы с низким содержанием цемента

Огнеупорные материалы — монолиты

Огнеупорный цемент (плавленый кальциево-алюминатный цемент)

Вспомогательное оборудование и материалы для металлургических цехов

Машина для бетонирования

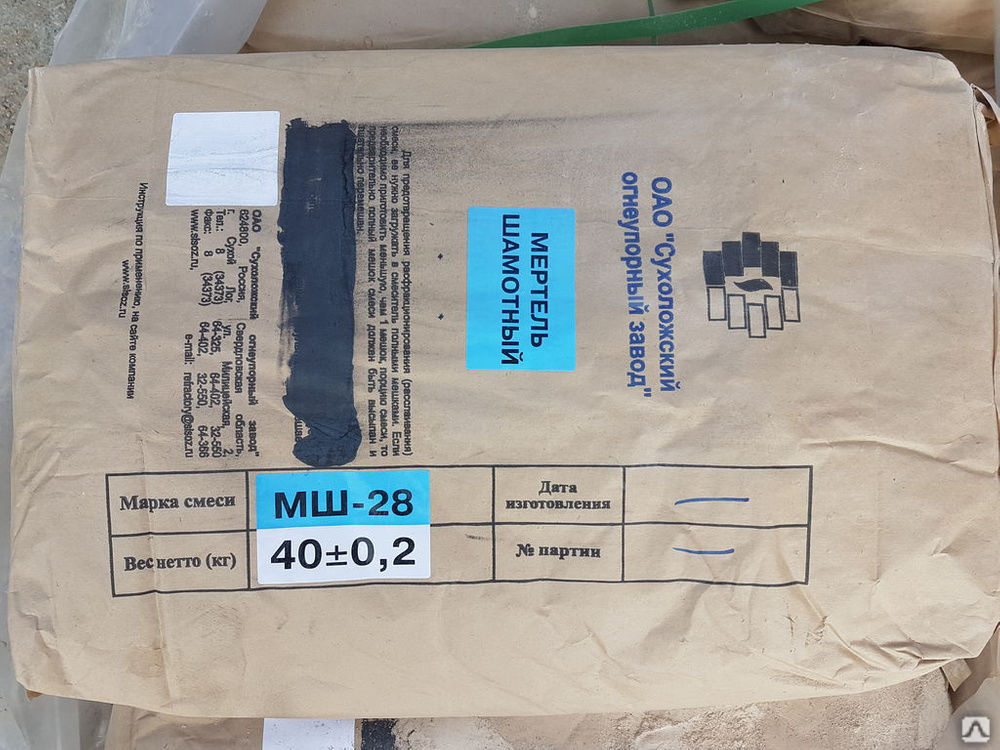

Специальные кладочные растворы – ООО ЧЗТИ “Бизол” Челябинск

Специальные кладочные растворы применяются для футеровки различных тепловых агрегатов. Применение мертелей эффективно для всех видов кладки огнеупорных материалов тепловых и химических агрегатов и их элементов – топок, термических печей, трубопроводов, газоходов, ванн расплава металла или солей и т.п.

Применение мертелей эффективно для всех видов кладки огнеупорных материалов тепловых и химических агрегатов и их элементов – топок, термических печей, трубопроводов, газоходов, ванн расплава металла или солей и т.п.

Известные футеровочные смеси компонуются, как правило, из соображений схожести химического состава смеси и базового огнеупора. Это способствует совместимости и адгезионному сцеплению наносимого футеровочного материала и базового на который он наносится.

Однако, даже при такой химической совместимости могут возникнуть проблемы с обеспечением адгезионного сцепления футеровочной или ремонтной смеси с основой, особенно в тех случаях, когда необходимо обеспечить надежное адгезионное сцепление в течение продолжительного периода эксплуатации в условиях высокотемпературных воздействий статического или динамического (в том числе циклического) характера.

Часто, под воздействием указанных факторов происходит отслоение футеровки, ее выкрашивание или образование раковин и прогаров, что сокращает ресурс эксплуатации высокотемпературного теплового агрегата.

Нами на основе СВС-технологий разработан ряд многокомпонентных огнеупорных смесей, содержащих компоненты для синтеза муллитовых структур в волне горения. Конкретный состав разработанных СВС-смесей составляет ноу-хау наших изобретений.

Эффективность предложенных огнеупорных смесей получила проверку в реальных производственных условиях на более чем 120 предприятиях различных областей промышленности (черная и цветная металлургия, теплоэнергетика, машиностроение).

СВС-огнеупорные смеси имеют многоцелевое назначение. В частности, они могут быть использованы при проведении футеровочных, кладочных и ремонтно-восстановительных работ в высокотемпературных тепловых установках (печи, котлы, реакторы и т.д.).

Для придания смесям (шихте) эксплуатационных свойств в их состав вводят жидкий компонент – связующее. Во всех наших составах в качестве связующего компонента используется жидкое стекло либо водные его растворы.

Наименование разработанных кладочных растворов, температуры и области применения, характеристики связующего и нормы расхода кладки приведены далее в таблице.

№ п.п. | Наименование | Т °С прим. | Область применения | Нормы расхода | Примечание | |

|---|---|---|---|---|---|---|

Связующее | Материал | |||||

1 | Кладочный СВС- раствор КР-1 | 1800°С | Кладка футеровок нагревательных, термических печей, печей сопротивления, соляных ванн, плавильных сводов плавильных печей, ковшей, желобов, котлов, вагранок, доменных печей, воздухонагревателей ДП, агломерационных машин, коксохимических печей, печей для производства строительных материалов (цемент, керамзит, кирпичи, обжига извести и т.д.), горелочных камней, боровов и т.д. | Жидкое стекло ρ=1,42-1,46 г/см3

0,5 л/кг шихты | 40-45 кг/м3 кладки | Применяется при кладке из алюмосиликатных: шамотных, муллитовых, муллито-корундовых, корундовых огнеупоров |

2 | Кладочный СВС -раствор КР-ХП-1 | 1900°С | Кладка футеровок ковшей, отдельных зон нагревательных печей, термических печей, сводов плавильных печей, печей обжига извести, печей плавки свинца, вакуумматоров и т. | Жидкое стекло ρ=1,42-1,46 г/см3

0,5 л/кг шихты | 40-45 кг/м3 кладки | Применяется при кладке из периклазовых, хромперикла-зовых, переклазо-хромитовых огнеупоров. |

Нанесение кладочных растворов не требует специальной техники и серьезных навыков для основного производственного персонала, они наносятся кистью или мастерком. Оптимальная толщина шва должна составлять 1,0-1,5 мм.

Окончательные эксплуатационные характеристики материал кладочного шва приобретает в процессе технологической сушки теплового агрегата, обычно, на практике, на каждый тепловой агрегат составляется индивидуально график сушки в зависимости от объёма кладки и площади рабочей поверхности футеровки.

При достижении температуры разогрева агрегата порядка 750-850оС в швах кладки инициируется СВС-процесс, который распространяется в виде волны направленного горения по слою нанесенного кладочного раствора. При этом в реакционной зоне волны горения при температурах 1400-1800оС происходит синтез новых оксидно-керамических структур муллитового типа – 3Al2O3×2SiO2; Al2O3×SiO2 и более сложных тугоплавких соединений, таких как 2Al2O3×3SiC, 5Al2O3×3TiB2 и др.

При этом в реакционной зоне волны горения при температурах 1400-1800оС происходит синтез новых оксидно-керамических структур муллитового типа – 3Al2O3×2SiO2; Al2O3×SiO2 и более сложных тугоплавких соединений, таких как 2Al2O3×3SiC, 5Al2O3×3TiB2 и др.

Некоторая часть расплава шихты в реакционной зоне волны горения проникает за счет капиллярных сил в поверхностные слои материала основы на глубину до 1 мм. В результате такого явления происходит очень прочное сцепление слоя покрытия с материалом подложки, либо мгновенное сваривание отдельных элементов кладки в монолит по швам кладочного раствора.

После проведения СВС-реакции швы кладки из самых проблематичных частей футеровки становятся самыми надежными элементами, меньше подвергаются агрессивному воздействию газов, расплавленных солей, жидких металлов и шлаков, а также препятствует проникновению солей, шлаков, расплавленных металлов в огнеупоры и тем самым улучшают теплотехнические параметры теплоагрегата и уменьшают энергопотребление.

На основании проведенных испытаний на различных предприятиях Российской Федерации, ресурс эксплуатации высокотемпературных агрегатов при применении данных кладочных растворов увеличился (в зависимости от агрегата и соблюдения норм эксплуатации) от 2 до 15 раз.

Футеровочные массы для индукционных ковшей

- Главная

- Каталог продукции

- Металлургия сплавов черных и цветных металлов

- Футеровка для промышленных индукционных печей — огнеупорные материалы

- Футеровочные массы для индукционных ковшей — разливочные ковши для стали

| Применимость | Описание продукции | ||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Техническое обслуживание |

| ||||||||||||||||||||||||||||||||||||||||||

| Покрытия |

| ||||||||||||||||||||||||||||||||||||||||||

| Бетоны |

| ||||||||||||||||||||||||||||||||||||||||||

| Сухие набивные массы |

|

Оставить заявку

Заинтересовала наша продукция? Оформите заявку на сайте, мы свяжемся с Вами в ближайшее время и ответим на все интересующие вопросы.

В литейном производстве для разлива и транспортировки расплавленного металла используется специализированное оснащение, без которого невозможен сам процесс литья. К таким устройствам относятся литейные ковши и разливочные желоба. Они находятся на литейном дворе, расположенном ниже уровня рабочей площадки с плавильной печью. От надежности данного оснащения зависит функциональность всего литейного производства.

Разливочные желоба

Расплавленный материал из печи направляется по желобу в устройство, отделяющее металл от шлака. Специальная поперечная вставка задерживает шлак как более легкий и направляет его по одному, а расплавленный металл – по другому желобу. Далее они перемещаются в чугуновозные и шлаковозные ковши.

В литейной промышленности используются стационарные, поворотные и качающиеся желоба. Различаются они по способу разлива металла. Конструкция этих изделий может быть разной формы и длины, в зависимости от их месторасположения на литейном дворе. Материалом для изготовления служит чугун.

Материалом для изготовления служит чугун.

Оснастка шлакового и чугунного желоба значительно отличается. Так, шлаковый практически не футеруется, лишь посыпается сухим шлаком для защиты от налипания металла, который может попасть в него вместе со шлаком. Чугунный футеруют огнеупорным материалом и обмазывают углеродистой смесью перед каждым выпуском.

Литейные ковши

Разливочные ковши

предназначены для приема и транспортировки расплавленного металла в миксеры или разливочные установки плавильных цехов. Рост производства литейной продукции приводит к необходимости увеличения емкости чугуновозного ковша. Данное устройство представляет собой футерованный резервуар, позволяющий определенное время сохранять металл в расплавленном состоянии. Функциональность ковша зависит главным образом от стойкости его футеровки.

Разливочные ковши для стали нуждаются в максимальной защищенности от термического и физико-химического воздействия расплавленного металла. В первую очередь, изнашивается внутренняя рабочая поверхность ковша (соприкасающаяся с расплавом). Поэтому для определения состава его футеровки, как и для состава футеровки промышленных печей, необходимо знать топографию износа рабочего слоя исходя из параметров резервуара. Футеровочные массы для индукционных ковшей должны обладать не только должной теплопроводностью и теплоемкостью, но и быть инертными к агрессивным реагентам, присутствующим в шлаке и расплавленном металле.

В первую очередь, изнашивается внутренняя рабочая поверхность ковша (соприкасающаяся с расплавом). Поэтому для определения состава его футеровки, как и для состава футеровки промышленных печей, необходимо знать топографию износа рабочего слоя исходя из параметров резервуара. Футеровочные массы для индукционных ковшей должны обладать не только должной теплопроводностью и теплоемкостью, но и быть инертными к агрессивным реагентам, присутствующим в шлаке и расплавленном металле.

Ознакомиться с футеровкой для литейных ковшей и разливочных желобов, выпускаемой нашим предприятием, можно на страницах сайта компании. Получить более подробную консультацию посетитель сможет, оставив заявку на обратную связь.

Специалисты

Огнеупорные футеровочные работы — ЖДС-Инжиниринг

Наша компания осуществляет огнеупорные и теплоизоляционные работы, работы по торкретированию, а также работы по обследованию , строительству и ремонту дымовых труб любой высоты — кирпичных, металлических, железобетонных и сборных железобетонных. Мы активно работаем в текущем направлении в цехах ПАО «ММК» и его дочерних предприятий.

Мы активно работаем в текущем направлении в цехах ПАО «ММК» и его дочерних предприятий.

Керамическая наплавка — один из наиболее эффективных способов ремонта огнеупорной кладки тепловых агрегатов, направленных на продление и повышение срока их службы. Отличительная особенность метода керамической наплавки — за счет выделения тепла при сгорании топливной составляющей смеси в среде кислорода происходит расплавление огнеупорных компонентов смеси и заполнение повреждений кладки. Наносимый материал по своей кристаллической структуре и физико-химическим показателям аналогичен огнеупорному кирпичу. При затвердении расплава образуется структура с керамической связью между материалом кладки и покрытием. Данный метод ремонта обеспечивает ритмичную работу тепловых агрегатов, снижение расхода дорогостоящего огнеупорного кирпича, сокращение числа трудоемких «холодных» ремонтов, связанных с заменой огнеупорной кладки.

Специалисты нашей компании выполнят весь комплекс услуг по футеровке и обмуровке, как вместе с другими работами, так и в качестве отдельного проекта.

Демонтажные работы

Футеровочные работы

Торкретирование

Изоляция

Демонтажные работы

Плотные слои футеровки, призванные выполнять защитную функцию общей конструкции от механических повреждений, вызывают ряд сложностей при необходимости их удаления. Любое оборудование негативно воспринимает ударные и вибрационные нагрузки, которые могут повлечь за собой конструктивные нарушения. Поэтому ремонт оборудования следует производить с предельной осторожностью, предполагающей привлечение специализированной техники.

Наша организация имеет большой опыт в производстве работ по демонтажу футеровки промышленных печей:

- наличие необходимой спецтехники и оборудования;

- проведение демонтажных мероприятий на высоком современном уровне;

- максимальное соответствие международным стандартам безопасности;

- высокая эффективность, точность и сжатые сроки выполнения работ.

Футеровочные работы

Почти каждый технологический процесс в промышленности протекает под воздействием агрессивных материалов и высоких температур. Обеспечить защиту оборудования, снизить их негативное влияние, обезопасить окружающую среду и увеличить эффективность производства – задача футеровочных работ.

Обеспечить защиту оборудования, снизить их негативное влияние, обезопасить окружающую среду и увеличить эффективность производства – задача футеровочных работ.

Футеровочные работы – это вид работ по внутренней защитной облицовке тепловых агрегатов и их рабочих элементов: печей, ковшей, труб, топок. Назначение футеровки – защита непроницаемых слоёв от абразивных и механических нагрузок, высокотемпературных сред.

Футеровочные работы имеют разное назначение, поэтому выделяют теплоизоляционную, огнеупорную и кислотоупорную футеровку.

Так как футеровка на 90% производится вручную, качество и долговечность такого защитного покрытия напрямую зависят от квалификации специалиста.

Теплоизоляционная футеровка обеспечивает предохранение оборудования от влияния агрессивных веществ и значительного снижения тепловых потерь. Чаще всего этот вид используют при футеровке промышленных печей. Наиболее популярный материал, используемый при футеровке данного вида, является жаропрочный кирпич – обладает высокими теплоизоляционными показателями и способен выдерживать большие перепады температур.

Назначение кислотоупорной футеровки – обеспечение антикоррозийной защиты внутренних поверхностей оборудования, работающего в агрессивных условиях – под действием кислот, солей, щелочей. Чаще всего для этого вида футеровки используется кислотоупорная керамика, базальтовое и диабазовое литьё, углеграфитовые материалы.

Назначение огнеупорной футеровки – защита печей и труб от воздействия высоких температур, снижение тепловых потерь, эффективное использования тепла. Материал, используемый для этого вида футеровки – огнеупорный кирпич.

Керамическая наплавка — один из наиболее эффективных способов ремонта огнеупорной кладки тепловых агрегатов, направленных на продление и повышение срока их службы. Отличительная особенность метода керамической наплавки — за счет выделения тепла при сгорании топливной составляющей смеси в среде кислорода происходит расплавление огнеупорных компонентов смеси и заполнение повреждений кладки. Наносимый материал по своей кристаллической структуре и физико-химическим показателям аналогичен огнеупорному кирпичу. При затвердении расплава образуется структура с керамической связью между материалом кладки и покрытием. Данный метод ремонта обеспечивает ритмичную работу тепловых агрегатов, снижение расхода дорогостоящего огнеупорного кирпича, сокращение числа трудоемких «холодных» ремонтов, связанных с заменой огнеупорной кладки.

При затвердении расплава образуется структура с керамической связью между материалом кладки и покрытием. Данный метод ремонта обеспечивает ритмичную работу тепловых агрегатов, снижение расхода дорогостоящего огнеупорного кирпича, сокращение числа трудоемких «холодных» ремонтов, связанных с заменой огнеупорной кладки.

Торкретирование

Торкретирование — нанесение на защищаемую поверхность конструкций слоя бетона или других строительных растворов. После проведения торкретирования поверхности повышается механическая прочность, водонепроницаемость, огнеупорность сооружений и морозостойкость конструкций.

Мокрое торкретирование

При мокром торкретировании смесь для нанесения готовится заранее, а затем подается при помощи насоса через шланг в сопло к месту укладки. Через отдельный шланг в сопло подается сжатый воздух из компрессора, которые придает ускорение бетонной либо растворной смеси и увлекает ее на основание. Во время соударения торкрет состав уплотняется.

Сухое торкретирование

При сухом торкретировании мелкозернистый бетон, либо ремонтный торкретсостав помещается в бункер в виде сухой смеси (цемент, заполнитель, порошкообразная добавка) и при помощи сжатого воздуха в разряженном потоке поступает в сопло. Уже там в основании сопла смесь смешивается с водой или водным раствором добавок, а затем увлекается воздухом на основание. Во время соударения с основанием бетон уплотняется.

Уже там в основании сопла смесь смешивается с водой или водным раствором добавок, а затем увлекается воздухом на основание. Во время соударения с основанием бетон уплотняется.

Наша организация отвечает всем необходимым условиям для высококачественного торкретирования:

- Специальное торкрет оборудование, которое тем или иным способом обеспечивает перемещение торкрет состава в распыляющему соплу.

- Источник сжатого воздуха для ускорения торкрет смеси и сообщения ей необходимой скорости для последующего нанесения на поверхность и уплотнения.

- Источник воды затворения (для сухого торкретирования)

- Обученный специалист-торкретировщик (сопловик) — оператор нанесения торкретсмеси на поверхность

- Торкретсмесь специальной рецептуры, которая учитывает требования к свойствам торкретбетона и особенности работы торкрет оборудования.

Изоляция

Огнеупорная изоляция, исходя даже из ее названия, должна обладать особыми свойствами. Ее цель – защитить менее огнестойкие изделия от воздействия как высоких температур, так и от других факторов, например, газа и т. д.

д.

Основным принципом изоляции является предотвращение утечек тепла/холода/воды/огня. В нашей компании ООО «ЖДС-Инжиниринг» выполняем изоляционные работы разных видов. К ним относятся теплоизоляция, холодоизоляция, изоляция котлов, промышленных ванн и печей. Все эти работы наша компания способна для Вас обеспечить.

Лин-Мануэль Миранда, другие ищут серебряную подкладку в Пуэрто-Рико

1 неделю назад

в Национальном

ФАЙЛ

— Вильфредо Негрон стоит на крыше одного из своих домов, закрепляя цинковую крышу в рамках подготовки к текущему сезону ураганов 13 июля 2020 года в Коросале, Пуэрто-Рико. Спустя пять лет после того, как ураган «Мария» обрушился на Пуэрто-Рико и обнажил проблемы с финансированием, с которыми долгое время сталкивался карибский остров, филантропы предупреждают, что многие из этих проблем остаются нерешенными, как и ремонт, который все еще необходим для физической инфраструктуры американской территории. (AP Photo/Carlos Giusti, File) Фото: Associated Press

(AP Photo/Carlos Giusti, File) Фото: Associated Press

ГЛЕНН ГАМБОА, деловой обозреватель AP

НЬЮ-ЙОРК (AP) — Через пять лет после того, как ураган «Мария» обрушился на Пуэрто-Рико и обнажил проблемы с финансированием, с которыми долгое время сталкивался карибский остров, филантропы предупреждают, что многие из этих проблем остаются нерешенными, как и ремонт. необходимо для физической инфраструктуры американской территории.

Шторм категории 4 с ветром, достигающим 155 миль в час (250 километров в час), сразу же унес жизни десятков человек 20 сентября 2017 года, и, по оценкам исследователей, еще тысячи погибли впоследствии из-за отсутствия постоянного укрытия и электричества. Согласно отчету Испанской федерации, опубликованному в среду, ураган «Мария» нанес около 9 долларов США.0 миллиардов ущерба острову.

«Это был такой страшный момент», — сказал создатель «Гамильтона» Лин-Мануэль Миранда, который помог мобилизовать миллионы на помощь Пуэрто-Рико. «Но одним из положительных моментов стало создание коалиции между диаспорой и жителями острова, которая действительно сформировалась из этих проблем».

«Но одним из положительных моментов стало создание коалиции между диаспорой и жителями острова, которая действительно сформировалась из этих проблем».

Создание коалиции было крайне необходимо, потому что у Пуэрто-Рико и его жителей есть необычная проблема с имиджем в области благотворительности, сказал президент и главный исполнительный директор Испаноязычной федерации Фрэнки Миранда. Международные некоммерческие организации обычно исключали его из пожертвований наиболее нуждающимся группам населения, потому что он является частью Соединенных Штатов, в то время как американские некоммерческие организации часто исключали его из программ, выделяя пожертвования только для 50 штатов.

Эта давняя проблема усугубилась тем, что, по словам критиков, администрация бывшего президента Дональда Трампа медленно реагировала на ураган «Мария», который увеличил воздействие шторма, включая самое продолжительное отключение электроэнергии в американской истории.

«Речь шла о справедливости», — сказал Фрэнки Миранда, добавив, что некоторые федеральные средства на восстановление только сейчас поступают в Пуэрто-Рико. «Речь шла о справедливости. Мы не получали справедливой доли для людей на острове по сравнению с другими бедствиями, происходящими в Соединенных Штатах. Поэтому нам нужно было действовать».

«Речь шла о справедливости. Мы не получали справедливой доли для людей на острове по сравнению с другими бедствиями, происходящими в Соединенных Штатах. Поэтому нам нужно было действовать».

Фрэнки Миранда возглавит делегацию латиноамериканской федерации, включая Лин-Мануэля Миранду, который не является родственником, в среду в Пуэрто-Рико, чтобы отметить годовщину урагана «Мария» и выяснить, что уже сделано и что еще предстоит сделать.

Для Лин-Мануэля Миранды буря была личной. На острове у него была семья, с которой он не мог связаться, потому что телефонная связь была отключена. Он вспомнил, как узнал, что его дядя пережил шторм, из фотографии в Facebook, на которой дядя помогал добровольцем.

Однако его самая успешная первоначальная кампания по сбору средств не была запланирована. Лин-Мануэль Миранда, известный своей уравновешенностью и оптимизмом почти так же, как он известен своим творчеством, пришел в ярость от реакции Трампа на страдания, которые он видел в Пуэрто-Рико.

«Ты отправляешься прямо в ад, @realdonaldtrump», — написал он в Твиттере вместе со ссылкой на фонд Испанской федерации для Пуэрто-Рико.

Реакция была быстрой и интенсивной. Пожертвования резко возросли, в конечном итоге превысив 200 000 отдельных подарков, как и внимание к жертвам урагана. На следующий день фото и твит Лин-Мануэля Миранды оказались на первой полосе New York Daily News рядом с Трампом.

– Ничего подобного я не ожидал, – сказал он. «Но гнев может быть движущей силой. И широко распространенное разочарование в связи с неспособностью этого президента взаимодействовать с реальностью как бы активизировало множество пожертвований. Это был самый важный момент с точки зрения сбора средств».

Лин-Мануэль Миранда затем работал, чтобы сохранить импульс. «Я сжег свой Rolodex, чтобы сделать это почти как молитву», — сказал он, собирая пожертвования. «А потом я сжег свои личные сообщения в Твиттере для людей, которых я не знал. Первые шесть месяцев это фактически стало всей нашей жизнью. Я просто отложил все остальное в нашей жизни».

Я просто отложил все остальное в нашей жизни».

Первоначально основное внимание уделялось «действительно мельчайшим вещам, таким как еда, вода, основные средства для восстановления». Затем он начал расширять масштабы помощи, в конечном итоге привезя на остров постановку «Гамильтона» в качестве сбора средств.

Доходы от этих выставок помогли создать фонд Flamboyan Arts Fund, который помогает сохранять и поддерживать искусство в Пуэрто-Рико при поддержке крупных некоммерческих организаций, включая Bloomberg Philanthropies и Mellon Foundation.

«Мы поняли, что искусство никогда не включается в усилия по восстановлению», — сказала звезда «На высотах». «Тем не менее, когда вы думаете об этой крошечной части мира шириной в 100 миль и о том, как много она дала искусству — абсурдно, насколько пуэрториканские художники обогатили мировую культуру. Художник №1 в мире Bad Bunny родом с острова. Поэтому нам нужно защищать культуру Пуэрто-Рико и искусство Пуэрто-Рико на острове».

Работая с латиноамериканским фондом, Лин-Мануэль Миранда также помогал поддерживать кофейную промышленность Пуэрто-Рико, которая долгое время была предметом гордости острова, поскольку среди его клиентов были папы и члены королевской семьи.

«Кофейные растения — это не подсолнухи — они не отрастают за сезон», — сказал он, добавив, что около 85% урожая кофе было уничтожено ураганом «Мария». «Мы поговорили со всеми, кто был в кофейном бизнесе, в коммерческом и некоммерческом секторах, чтобы выяснить, как ускорить это, а также расширить возможности производителей кофе. И теперь, по прошествии пяти лет, кофе вернулся и превышает уровень производства до урагана Мария».

Сара Ломелин, генеральный директор Philanthropy Together, некоммерческой организации, которая использует пожертвования широких масс для диверсификации пожертвований, сказала, что она обеспокоена тем, что недофинансирование Пуэрто-Рико со стороны крупных доноров вернется после того, как чрезвычайные ситуации, вызванные ураганом Мария, минуют.

«Все реагируют на стихийные бедствия, потому что вы видите их прямое воздействие», — сказал Ломелин. «Люди забывают, что во время стихийного бедствия, такого как ураган «Мария», лесные пожары в Калифорнии или пандемия, нельзя просто заклеить это пластырем. Эти вещи занимают годы. И проблема в том, что люди переходят к следующей катастрофе или переходят к следующему выпуску через пару недель или месяцев и забывают, что проблема все еще существует».

Эти вещи занимают годы. И проблема в том, что люди переходят к следующей катастрофе или переходят к следующему выпуску через пару недель или месяцев и забывают, что проблема все еще существует».

Тем не менее, она сказала, что текущее сочетание среднесрочных и долгосрочных пожертвований в Пуэрто-Рико вселяет в нее надежду, и что внимание, связанное с годовщиной и Месяцем латиноамериканского наследия, который начинается 15 сентября, придаст импульс. «Мне нравится, что у латиноамериканской федерации есть эти инициативы прямо сейчас, когда они сосредоточены на долгосрочных вещах, которые должны произойти», — сказала она. «Я верю, что стихийные бедствия могут быть идеальным временем для того, чтобы люди могли организоваться».

Ломелин сказал, что лучше всего работает, когда доноры прислушиваются к сообществам, получающим средства. И это то, во что верит Фрэнки Миранда из Hispanic Federation, и на сегодняшний день он инвестировал в остров более 50 миллионов долларов.

«Благотворительность может многое сделать», — сказал он. «Но мы также можем выступать за то, чтобы организации в Пуэрто-Рико продолжали участвовать в процессе участия, гарантируя, что средства пойдут на нужды самых нуждающихся. Пуэрто-Рико должен оставаться на карте благотворительности для всех этих крупных организаций».

«Но мы также можем выступать за то, чтобы организации в Пуэрто-Рико продолжали участвовать в процессе участия, гарантируя, что средства пойдут на нужды самых нуждающихся. Пуэрто-Рико должен оставаться на карте благотворительности для всех этих крупных организаций».

____

Освещение Associated Press благотворительных и некоммерческих организаций получает поддержку благодаря сотрудничеству AP с The Conversation US при финансовой поддержке Lilly Endowment Inc. AP несет исключительную ответственность за этот контент. Чтобы узнать обо всех новостях AP о благотворительности, посетите https://apnews.com/hub/philanthropy.

Теги: ураган, ураган мария, лин-мануэль миранда, пуэрто-рико

История © Ассошиэйтед Пресс, 2022 — Изображения © Ассошиэйтед Пресс, 2022

6 часов назад

in Lifestyle, Trending

Два человека, пожелавшие остаться неизвестными, выиграли джекпот Mega Millions в размере 1,337 миллиарда долларов после того, как в пригороде Чикаго был продан единственный билет на розыгрыш в конце июля, решив получить единовременный платеж в размере 780,5 миллиона долларов, сообщили представители лотереи. сказал Среда.

сказал Среда.

12 часов назад

in Entertainment

Знаменитости вернулись в Белый дом после негативной реакции поп-культуры в годы правления Трампа, когда почти все, кого считали высокопроизводительными, отказывались появляться.

13 часов назад

in Entertainment

После года, проведенного вне эфира, церемония вручения премии «Золотой глобус» возвращается на канал NBC в январе, поскольку Голливудская ассоциация иностранной прессы пытается вернуться в прайм-тайм после более чем года беспорядков.

13 часов назад

in Entertainment

Прямо из «Лучшего стрелка: Маверик» актер Майлз Теллер станет ведущим первого эпизода 48-го сезона «Субботним вечером в прямом эфире» 1 октября.

13 часов назад

in Sports, Trending

Роджер Федерер говорит, что теперь он смирился со своим решением уйти из профессионального тенниса и планирует завершить свою карьеру одним парным матчем на Кубке Лейвера — возможно, с давним соперником Рафаэлем Надалем на его стороне.

Футеровка шахты сухим торкрет-бетоном

Крупный план нанесения финишного покрытия из сухой торкрет-бетона с плавучего настила.

Водный округ Большого Ванкувера (GVWD) в Британской Колумбии построил новый водопровод в туннеле под рекой Фрейзер, чуть ниже по течению от моста Порт-Манн. Этот новый водопровод поможет обеспечить непрерывную и надежную доставку чистой и безопасной питьевой воды в муниципалитеты к югу от реки Фрейзер.

Стальной водопровод был построен в туннеле длиной 1000 м и внутренним диаметром 2,8 м, проложенном в грунте под руслом реки, соединенным шахтой глубиной 50 м на южном конце туннеля и шахтой глубиной 60 м на севере. конец туннеля. Шахта на северной стороне реки Фрейзер была построена из взаимосвязанных стеновых панелей из цементного раствора, чтобы создать круглую шахту диаметром примерно 8,16 м и глубиной 60 м.

Окончательный проект требовал заливки круглой армированной бетонной стены (CIP) толщиной 1,5 м внутри стены из цементного раствора. Конструкция шахты требовала разрыва связи/скольжения между шламовой стеной и стеной CIP, чтобы в случае землетрясения круглая армированная монолитная бетонная стена могла свободно перемещаться относительно шламовой стены. Стена из торкретбетона диаметром 8,0 м должна была быть уложена на стену из цементного раствора, а на готовую стену из торкретбетона должен был быть установлен разрушитель сцепления. Для нанесения на цементную стену был выбран сухой торкретбетон. Стяжные рейки, которые должны были быть установлены через каждые 1,5 м, имели установленный допуск по вертикали 10 мм между рейками. Заданный вертикальный допуск окончательной торкрет-стены составлял +5/-3 мм между стяжками.

Конструкция шахты требовала разрыва связи/скольжения между шламовой стеной и стеной CIP, чтобы в случае землетрясения круглая армированная монолитная бетонная стена могла свободно перемещаться относительно шламовой стены. Стена из торкретбетона диаметром 8,0 м должна была быть уложена на стену из цементного раствора, а на готовую стену из торкретбетона должен был быть установлен разрушитель сцепления. Для нанесения на цементную стену был выбран сухой торкретбетон. Стяжные рейки, которые должны были быть установлены через каждые 1,5 м, имели установленный допуск по вертикали 10 мм между рейками. Заданный вертикальный допуск окончательной торкрет-стены составлял +5/-3 мм между стяжками.

Справочная информация

Туннель главного водоснабжения Порт-Манн состоит из туннеля длиной 1 км под рекой Фрейзер от Суррея до Кокитлама, Британская Колумбия. Туннель способствует подаче воды из водохранилища Кокитлам и является частью расширения и сейсмической модернизации системы подачи воды GVWD. Тоннелепроходческая машина (ТПМ) создала выемку длиной 3,5 м, что позволило установить сегментную крепь с наружным диаметром 3,3 м и внутренним диаметром 2,8 м.

Тоннелепроходческая машина (ТПМ) создала выемку длиной 3,5 м, что позволило установить сегментную крепь с наружным диаметром 3,3 м и внутренним диаметром 2,8 м.

Шахты были закопаны как в южном, так и в северном конце туннеля. На северном стволе сейсмостойкий расчет требовал установки скользящего вкладыша между наружной шламовой стенкой и окончательным армированным монолитным хвостовиком, чтобы исключить возможность совместного воздействия между ними в случае сейсмических деформаций.

Способ строительства торкрет-бетона

Была разработана двухкомпонентная система, которая включала торкрет-бетонирование гладкой круглой стены напротив стены из цементного раствора и последующее крепление пластиковой облицовки к стене. Затем на пластиковую облицовку заливали монолитную стену, которая будет действовать как разрушитель связи во время сейсмического события.

Завершенная стена из торкретбетона с установленным пластиковым вкладышем.

Подрядчик, McNally/Aecon JV, работая вместе с известным инженером Fraser River Tunnel Group (в состав которой входят Ausenco, McMillen Jacobs Associates и Golder Associates), разработал следующий метод торкретирования. Всего вокруг воротника вала было равномерно распределено 12 стальных колонн. Стальная секция полой конструкции (HSS) была приварена к верхней части каждой колонны. Самонивелирующийся лазерный отвес Zenith FG-LL31 был ввинчен в HSS с помощью болтов, так что лазерная линия стреляла прямо вниз с точностью +/- 5 мм/100 м. Лазерная линия была смещена на 50 мм от теоретического периметра готовой стены диаметром 8 м.

Всего вокруг воротника вала было равномерно распределено 12 стальных колонн. Стальная секция полой конструкции (HSS) была приварена к верхней части каждой колонны. Самонивелирующийся лазерный отвес Zenith FG-LL31 был ввинчен в HSS с помощью болтов, так что лазерная линия стреляла прямо вниз с точностью +/- 5 мм/100 м. Лазерная линия была смещена на 50 мм от теоретического периметра готовой стены диаметром 8 м.

Рейки виброрейки были изготовлены из круглого стержня диаметром 13 мм, который был согнут для согласования радиуса с конечным диаметром вала. Виброрейки были закреплены на месте путем просверливания и заливки цементным раствором нескольких стальных дюбелей по окружности стены шахты через каждые 1,5 м. Для каждой выглаживающей рейки использовались три лазера для позиционирования изогнутого алюминиевого шаблона, который крепился к просверленным дюбелям. Виброрейки опирались на дюбели и крепились к алюминиевому шаблону. После того, как они заняли правильное положение, рейки приварили к дюбелям, а шаблон переместили в следующую позицию рейки. Рельсы были установлены с допуском +/- 10 мм, что стало ориентиром для нанесения торкретбетона.

Рельсы были установлены с допуском +/- 10 мм, что стало ориентиром для нанесения торкретбетона.

СВЯЗАННЫЙ: Новый выпускной туннель метро Ванкувера для поддержки расширенных мощностей по очистке

Для выполнения этой работы в шахте глубиной 60 м потребовалась мобильная платформа. Во время строительства платформа использовалась двумя способами. Сначала для установки стяжек использовалась платформа, поднимаемая краном. После завершения платформа была преобразована в плавучую палубу путем прикрепления полых пластиковых поплавков ко дну. Shotcete применялся с этой плавучей палубы. Плавающая палуба имела много преимуществ при применении торкретбетона. Он был в состоянии поддерживать всю живую силу, оборудование, а также отскок и рубку. Привязи и страховочные тросы не требовались, а поддерживающие тросы не мешали во время стрельбы.

Шахта была построена из взаимосвязанных стеновых панелей из цементного раствора, чтобы создать круглую шахту диаметром примерно 8,16 м и глубиной 60 м.

После того, как по всей шахте были установлены разравнивающие рельсы, шахта была заполнена водой, а платформа была преобразована в плавучий настил. Процедура укладки торкретбетона, начиная с нижней части шахты, была следующей:

- Нанесите торкретбетон основания на высоту 1,5 м, стяжка на стяжку. Около 25 мм осталось на финишный слой.

- Шахта заполнена водой, пока плавучая платформа не будет поднята для следующего подъема.

- Выстрелите в следующий лифт, поднимите платформу и повторите процесс.

- Завершить базовый курс до вершины шахты – примерно 36 подъемов.

- Нанесите чистовой слой на каждый подъем сверху вниз.

- Нанесите финишный слой, осушите шахту, пока платформа не опустится до следующего подъема, нанесите финишный слой и повторите процесс.

Платформа, поднятая краном во время монтажа рельсов.

Состав торкретбетонной смеси

Уровень грунтовых вод, окружающих северную шахту, контролировался приливами и уровнями рек и часто находился на уровне поверхности земли. Таким образом, шламовая стенка находилась под постоянным давлением воды, и по всему стволу имелись утечки. Сухая торкретбетонная смесь с подходящими дозировками ускорителя была выбрана, чтобы уменьшить проникновение воды.

Таким образом, шламовая стенка находилась под постоянным давлением воды, и по всему стволу имелись утечки. Сухая торкретбетонная смесь с подходящими дозировками ускорителя была выбрана, чтобы уменьшить проникновение воды.

Заданная прочность на сжатие составила 40 МПа через 28 дней. Основная цель торкретбетона заключалась в том, чтобы действовать как наполнитель, чтобы придать шламовой стене круглую форму. В проекте использовались следующие конструкции смесей.