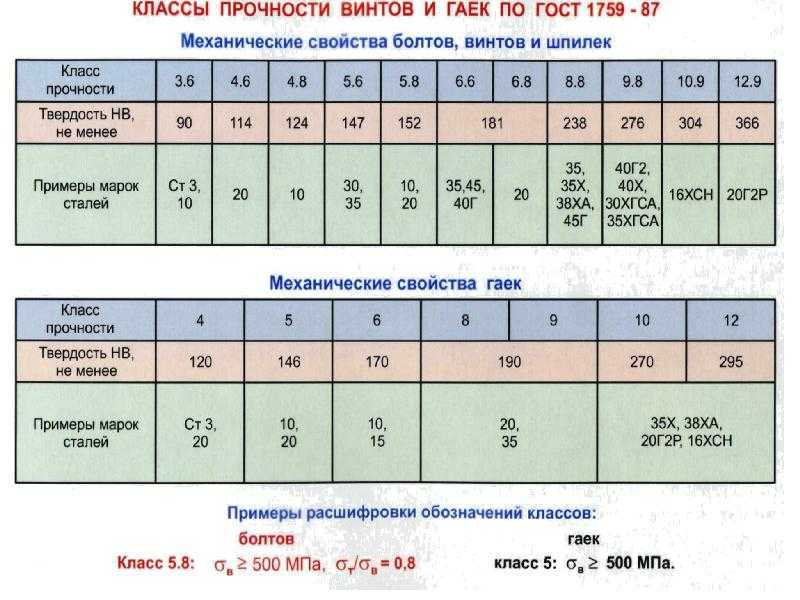

Гайка класс прочности: Классы прочности

Содержание

Болт шпилька винт гайка шайба — класс прочности

Классы прочности крепежа

Болт шпилька винт

Болт шпилька винт производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болт шпилька винт из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болт шпилька винт из углеродистых сталей содержит 11 классов прочности:

3. 6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5. 8: Определяем предел текучести

8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит не восстанавливаемая деформация. При расчётах нагрузки на болт шпилька винт используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болт шпилька винт

| Класс прочности | Марка стали | Граница прочности, МПа | Граница текучести, МПа | Твердость по Бринеллю, HB |

| 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

4. 6 6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

6. 8 8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276…342 |

10. 9 9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200…1220 | 1080…110 | 366…414 |

В таблице приведены самые распространённые в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу.

Значками помечено в таблице:

* применительно к номинальным диаметрам до 16 мм.

** применительно к номинальным диаметрам больше,чем 16 мм.

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером «под ключ», применяемые в мостостроении — так называемые «мостовые болты»: ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Например, стандарты на высокопрочные болты с увеличенным размером «под ключ», применяемые в мостостроении — так называемые «мостовые болты»: ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс/см²: то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

- Исполнение У — для климатических областей с максимально низкой температурой до -400С — буква У не обозначается в маркировке

- Исполнение ХЛ — для климатических областей с максимально низкой температурой от -400С до -650С — обозначается в маркировке на головке болта после класса прочности

| Резьба болтов | Класс прочности болтов | Марка стали | Граница прочности, МПа (кгс/см²) | Относит. удлинение, % удлинение, % | Ударная вязкость болтов исполнения ХЛ, МДж/м²(кгс·м/см²) | Макс. твердость по Бринеллю, HB |

| М16…М27 | 110 | 40Х Селект | 1100 (110)…1350 (135) | минимум 8 | минимум 0,5 (5) | 388 |

| М30 | 95 | 950 (95)…1150 (115) | 363 | |||

| М36 | 75 | 750 (75)…950 (95) | ||||

| М42 | 65 | 650 (65)…850 (85) | ||||

| М48 | 60 | 600 (60)…800 (80) |

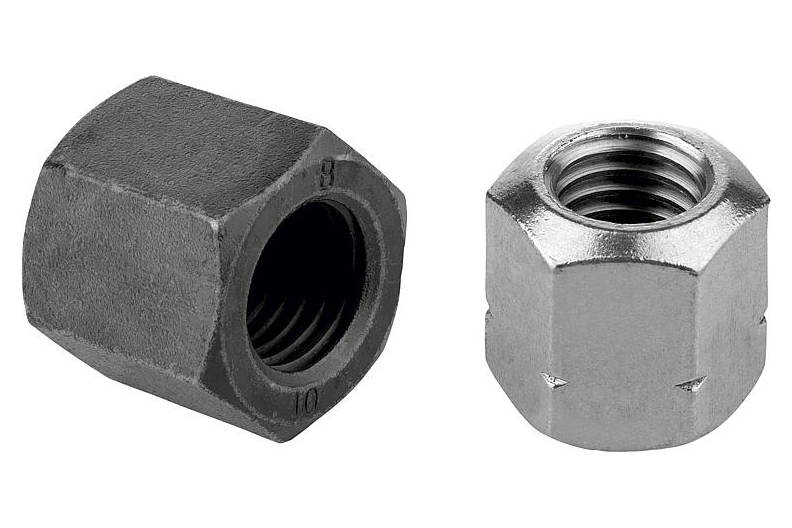

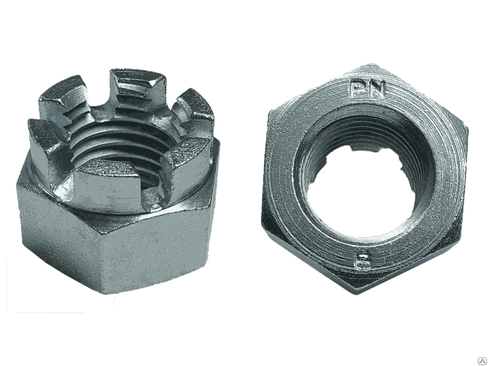

Гайка класс прочности

Гайка класс прочности для углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

Утверждённый прочностной ряд содержит семь классов прочности:

4; 5; 6; 8; 9; 10; 12

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать класс прочности болтов 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с класс прочности болтов 8.8.

Классы прочности и марки сталей для гаек нормальной высоты, гаек высоких и гаек особо высоких

| Класс прочности | Марка стали | Граница прочности, МПа | Твердость по Бринеллю, HB |

| 4 | 5, Ст.5кп, Ст.20"}»>Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 | 510 | 112…288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520…630 | 124…288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст.45, ст.40Х | 600…720 | 138…288 |

| 8 | 35, Ст.45, Ст.20Г2Р, Ст.40Х"}»>Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х | 800…920 | 162…288 |

| 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х | 1040…1060 | 180…288 |

| 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА | 900…920 | 260…335 |

| 12 | 30ХГСА, Ст.40ХНМА"}»>Ст.30ХГСА, Ст.40ХНМА | 1150…1200 | 280…335 |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки — попросту говоря, при испытаниях гайку не должно «сорвать» от испытательной нагрузки для выбранного болта.

При подборе класс прочности болтов и гайка класс прочности, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

Сопрягаемые болты:

| Гайка класс прочности | Класс прочности | Диаметр резьбы |

| 4 | 6; 4.6; 4.8"}»>3.6; 4.6; 4.8 | до М16 |

| 5 | 3.6; 4.6; 4,8 | свыше M16 |

| 5 | 5.6; 5.8 | до М48 |

| 6 | 4.6; 4.8; 5.6; 5.8; 6.6; 6.8 | до М48 |

| 8 | m",1]»>8.8 | до М48 |

| 9 | 8.8 | от М16 до М48 |

| 9 | 9.8 | до M16 |

| 10 | 10.9 | до М48 |

| 12 | m",1]»>12.9 | до М48 |

Как правило, гайки высших классов прочности могут заменить гайки низших классов прочности. Такая замена рекомендуется для соединений «болт + гайка», напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Прочность шайб

Прочность шайб, в отличие от болтов и гаек, которые имеют классы прочности обозначаемые количественно цифрами, исходя из показателей прочности на разрыв и пластичности, шайбы несут нагрузки на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую площадь. В таком случае для прочность шайб определяющим параметром является поверхностная твёрдость, и ко всем видам шайб предъявляются требования по твердости. Если речь идёт о классе прочность шайб, то подразумевается именно твердость шайб.

По аналогии с болтами, винтами и гайками многие называют твердость у шайб их классом прочности.

Класс прочности (твердость) шайб может измеряться и обозначаться в различных единицах — в зависимости от метода измерения твёрдости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы.

Наиболее распространён метод Виккерса — шайбы могут иметь твёрдость по Виккерсу от 100 единиц до 400, и обозначаются HV100, HV200, HV300 и т.д. По Роквеллу твёрдость обозначается HRC, по Бринеллю НВ.

Классы прочности, твердости и их обозначения

При выборе болтов, винтов, винтов с внутренним шестигранником шпилек и гаек стоит обращать внимание на класс прочности изделий.

Прочность изделия прямо влияет на значение максимальной нагрузки, которое может выдержать крепежный узел.

1.Болты, винты, винты с внутренним шестигранником и шпильки из углеродистых сталей.

Для болтов, винтов и шпилек из углеродистых нелегированных или легированных сталей, в соответствии с ГОСТ ISO 898-1-2014, установлены следующие классы прочности — 3. 6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9 и 12.9.

6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9 и 12.9.

Обозначение класса прочности состоит из двух чисел:

первое соответствует 1/100 номинального значения временного сопротивления разрыву (предел прочности) в Н/мм2;

второе соответствует 1/10 отношения номинального значения предела текучести к номинальному значению пределу прочности в процентах.

Произведение указанных двух чисел соответствует 1/10 номинального значения предела текучести в Н/мм2.

Для примера, возьмем обозначение класса прочности на винтах DIN 7991 — 10.9.

Предел прочности = 10*100 = 1000 Н/мм2 = 1000 МПа.

Значение предела текучести = 1000*0,9 = 900 Н/мм2 = 900 МПа.

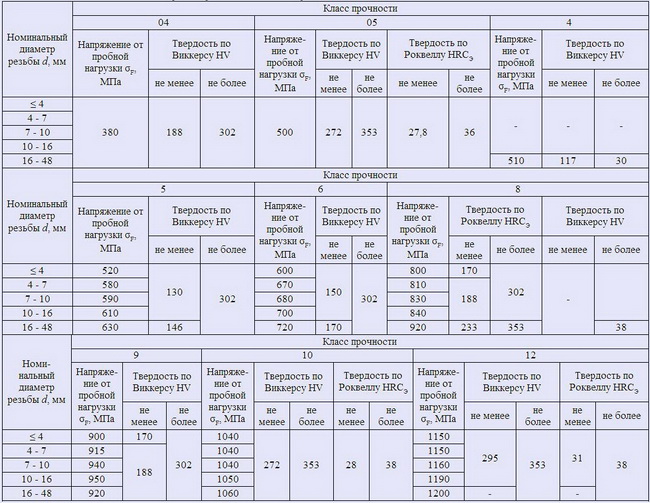

Другими словами значение предела текучести означает максимальную рабочую нагрузку на изделие. При превышении данной нагрузки изделие изменит свою геометрию и механические свойства, также возможно разрушение крепежного изделия. Значения предела прочности Rm и напряжение от пробной нагрузки Sp. в зависимости от класса прочности изделий, приведены ниже:

Значения предела прочности Rm и напряжение от пробной нагрузки Sp. в зависимости от класса прочности изделий, приведены ниже:

| Совокупность изделий | Класс прочности | Предел прочности на растяжение, Н/мм2 | Напряжение от пробной нагрузки, Н/мм2 | |

| Номинальный | Не менее | Номинальное | ||

|

Болт,

винт,

винт с внутренним шестигранником,

шпилька.

| 3.6 | 300 | 330 | 200 |

| 4.6 | 400 | 400 | 225 | |

| 4.8 | 400 | 420 | 310 | |

5. 6 6 | 500 | 500 | 280 | |

| 5.8 | 500 | 520 | 380 | |

| 6.6 | 600 | 600 | 440 | |

| 8.8 | 800 | 800* | 580** | |

| 9.8 | 900 | 900 | 650 | |

| 10.9 | 1000 | 1040 | 830 | |

| 12.9 | 1200 | 1220 | 970 | |

* Для болтов диаметром более 16 мм, значение равно 830 Н/мм2

** Для болтов диаметром более 16 мм, значение равно 600 Н/мм2

2. Гайки из углеродистых сталей.

Для

гаек из углеродистых нелегированных или легированных сталей, в соответствии с ГОСТ Р ИСО 898-2-2013, который заменил ГОСТ 1759. 5-87 классы прочности гаек установлены в следующем порядке:

5-87 классы прочности гаек установлены в следующем порядке:

2.1. Для гаек с высотой ≥ 0,8d , где d — наружный диаметр резьбы гайки, класс прочности обозначается одной цифрой: 4; 5; 6; 8; 9; 10; 12.

Цифра указывает уменьшенное в 100 раз минимальное значение предела прочности болта, с которым могут сопрягаться данные гайки в соединении и выдерживать нагрузку. Это означает, что гайка с классом прочности 8 может использоваться с болтом класса прочности 8.8

2.2. Для гаек с высотой ≥ 0,45 d и <0,8 d , где d — наружный диаметр резьбы гайки, класс прочности обозначается двумя цифрами 04; 05

Первая цифра указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем у гаек, указанных в п. 2.1., следовательно, при нагрузке выше допускаемой может произойти срез резьбы.

Вторая цифра, умноженная на 100, соответствует номинальному напряжению от пробной нагрузки при испытаниях.

3. Болты, винты, винты с внутренним шестигранником и шпильки из нержавеющих сталей.

Для болтов, винтов и шпилек из нержавеющей стали в соответствии с ГОСТ Р ИСО 3506-1, класс прочности обозначается следующими числами:45; 50; 60; 70; 80; 110. Болты, винты, шпильки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

| Класс стали | Марка | Класс прочности |

Предел прочности на

разрыв, Н/мм2

|

| Аустенитные |

А1, А2, А3,

А4, А5

| 50 | 500 |

| 70 | 700 | ||

| 80 | 800 | ||

| Мартенситные | С1 | 50 | 500 |

| 70 | 700 | ||

| 110 | 1100 | ||

| С3 | 80 | 800 | |

| С4 | 50 | 500 | |

| 70 | 700 | ||

| Ферритные | F | 45 | 450 |

| 60 | 600 |

4.

Гайки из нержавеющих сталей.

Гайки из нержавеющих сталей.

Для гаек из коррозионно-стойкой нержавеющей стали в соответствии с ГОСТ ISO 3506-2-2014 классы прочности гаек установлены в следующем порядке:

4.1. Для гаек с высотой ≥ 0,8d , где d — наружный диаметр резьбы гайки, класс прочности состоит из двух цифр: 45; 50; 60; 70; 80; 110.

Число соответствует 1/10 значения предела прочности в Н/мм2.

4.2. Для гаек с высотой ≥ 0,45 d и <0,8 d , где d — наружный диаметр резьбы гайки, класс прочности обозначается тремя цифрами 025; 035; 040; 055.

Первая цифра «0» указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем у гаек, указанных в п. 4.1., следовательно, при нагрузке выше допускаемой может произойти срез резьбы. Две следующих цифры, представляют значения пробной нагрузки, уменьшенной в 10 раз. Гайки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

| Класс стали | Марка | Класс прочности | Напряжение от пробной нагрузки, Н/мм2, не менее. | ||

| гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и <0,8 d | гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и <0,8 d | ||

| Аустенитные | А1, А2, А3, А4, А5 | 50 | 025 | 500 | 250 |

| 70 | 035 | 700 | 350 | ||

| 80 | 040 | 800 | 400 | ||

| Мартенситные | С1 | 50 | 025 | 500 | 250 |

| 70 | — | 700 | — | ||

| 110 | 055 | 1100 | 550 | ||

| С3 | 80 | 040 | 800 | 400 | |

| С4 | 50 | — | 500 | — | |

| 70 | 035 | 700 | 350 | ||

| Ферритные | F | 45 | 020 | 450 | 200 |

| 60 | 030 | 600 | 300 | ||

5.

Установочные винты с внутренним шестигранником из углеродистых сталей.

Установочные винты с внутренним шестигранником из углеродистых сталей.

Для установочных винтов из углеродистых нелегированных или легированных сталей, согласно ГОСТ ISO 898-5-2014 применяются следующие обозначения твердости:14Н, 22Н, 33Н и 45Н.

Числовая часть обозначения составляет уменьшенную в 10 раз минимальную твердость по Виккерсу. Буква Н обозначает твердость.

Обозначение класса твердости относительно к твердости по Виккерсу, приведены в таблице ниже:

| Обозначение класса твердости | 14Н | 22Н | 33Н | 45Н | |

| Твердость по Виккерсу HV | не менее | 140 | 220 | 330 | 450 |

| не более | 290 | 300 | 440 | 560 | |

6.

Установочные винты с внутренним шестигранником из нержавеющих сталей.

Установочные винты с внутренним шестигранником из нержавеющих сталей.

Для установочных винтов из коррозионно-стойкой нержавеющей стали, согласно ГОСТ ISO 3506-3-2014 применяются следующие обозначения твердости:12Н и 21Н.

Числовая часть обозначения составляет уменьшенную в 10 раз минимальную твердость по Виккерсу. Буква Н обозначает твердость.

Обозначение класса твердости относительно к твердости по Виккерсу, приведены в таблице ниже:

| Обозначение класса твердости | 12Н | 21Н | |

| Твердость по Виккерсу HV | не менее | 140 | 210 |

| не более | 209 | ||

Перевод единиц измерения: 1 Па = 1Н/м²; 1 МПа = 1 Н/мм² = 10 кгс/см².

См.Общие сведения о легированной нержавеющей стали.

С уважением, Ваш Поставщик Крепежа.

Класс прочности крепежа и их маркировка

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив — совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов — здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 — отсюда и народное название таких болтов «крановые болты». Желание сэкономить и использовать обычные болты — подешевле, или «крановые болты», но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Гайки

Класс прочности для гаек из углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

4; 5; 6; 8; 9; 10; 12

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с болтом класса прочности 8. 8.

8.

Шайбы

В отличие от болтов и гаек, которые имеют классы прочности обозначаемые количественно цифрами, исходя из показателей прочности на разрыв и пластичности, шайбы несут нагрузки на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую площать. В таком случае для шайб определяющим параметром является поверхностная твёрдость, и ко всем видам шайб предъявляются требования по твердости. Если речь идёт о классе прочности шайб, то подразумевается именно твердость шайб.

По аналогии с болтами, винтами и гайками многие называют твердость у шайб их классом прочности.

Класс прочности (твердость) шайб может измеряться и обозначаться в различных единицах — в зависимости от метода измерения твёрдости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы.

Наиболее распространён метод Виккерса — шайбы могут иметь твёрдость по Виккерсу от 100 единиц до 400, и обозначаются HV100, HV200, HV300 и т. д. По Роквеллу твёрдость обозначается HRC, по Бринеллю НВ.

д. По Роквеллу твёрдость обозначается HRC, по Бринеллю НВ.

Теги

- Класс прочности

- маркировка

Класс прочности болтов — ГОСТ 7798-70, маркировка, виды, обозначение

- Важность правильного выбора крепежа

- Классы прочности резьбовых крепежных изделий

- Маркировка болтов по классу их прочности

- Особенности соединения с помощью резьбы

- Виды резьбового крепления

- Как правильно затягивать и откручивать болт

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия.

В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

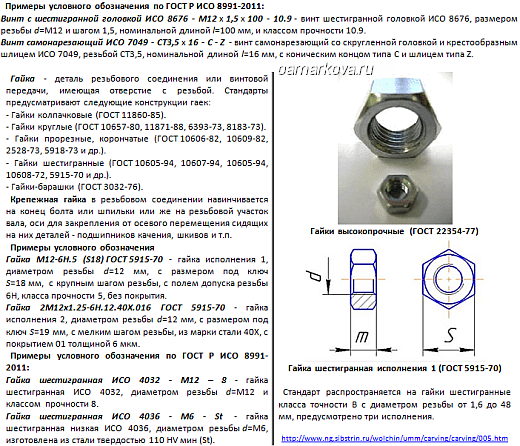

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность.

Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

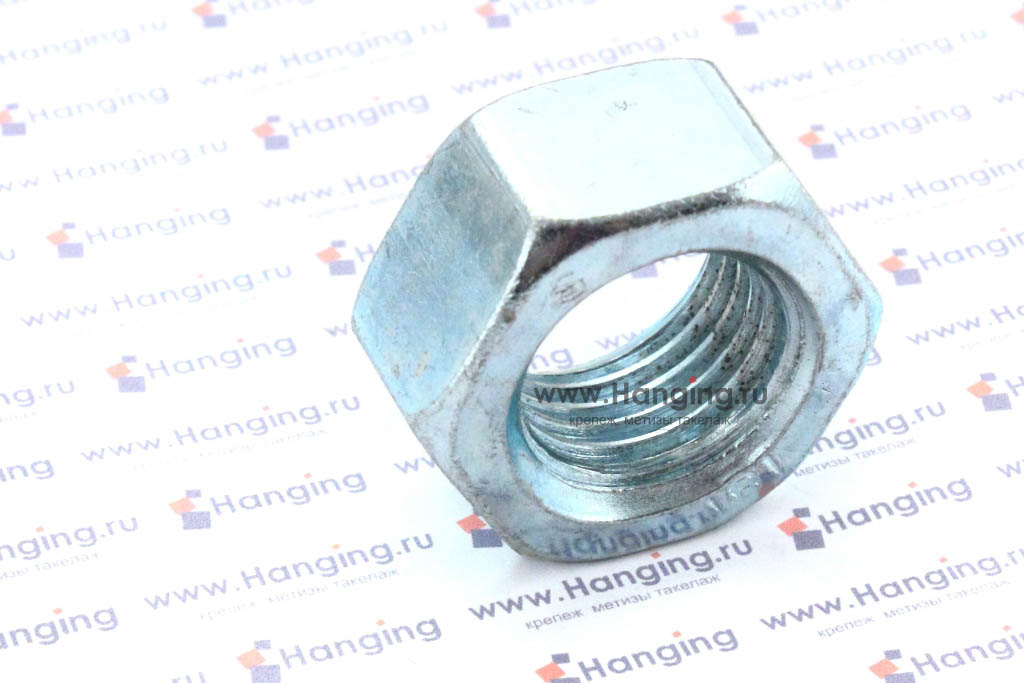

WELD.RU / МЕТИЗЫ / Гайка высокопрочная шестигранная класс прочности 8, 10 ГОСТ 5927-70, 5915-70

Вы можете у нас купить гайкивысокопрочные от 1 кг до 50 тонн, продажа за наличный и безналичный расчет — звоните сейчас по указанным на сайте телефонам, пишите письмо по e-mail, либо оформляйте ON LINE ЗАКАЗ, указав размер и требуемое количество в штуках или килограммах, либо загрузив заявку на гайки высокопрочные.

Высокопрочные гайки М10, М12, М16, М20, М22, М24, М27, М30, М36 мм класс прочности 8, 10 ГОСТ 5927-70, 5915-70 постоянно в наличии на складе в Реутове (почти в Москве, 1. 5 км от МКАД).

5 км от МКАД).

Приобретая у нас гайки высокопрочные кл. пр. 8, 10 ГОСТ 5927-70, 5915-70 заказчик получает:

— доставку в требуемые сроки собственным транспортом до объекта в Москве, Московской, Владимирской, Ярославской, Тверской, Смоленской, Калужской, Тульской, Рязанской, Ивановской областях,

— оптимальную цену, учитывающую условия поставки,

— качественные гайки высокопрочные с маркировкой класса прочности,

— сертификаты качества на каждую партию, соответствующие маркировке на высокопрочных гайках и упаковке,

— скомплектованный заказ высокопрочными болтами и шайбами к согласованному сроку,

— пересчёт штук в килограммы и килограммы в штуки,

— гальваническое цинковое либо термодиффузионное покрытие (при необходимости),

— доставку до транспортных компаний и отправку в регионы РФ,

— консультации специалистов по вопросам применения высокопрочных гаек.

Покупая у нашей компании, Вы всегда будете уверены в качестве высокопрочного крепежа.

Цена на гайку высокопрочную формируется следующими факторами:

— стандартная номенклатура или на заказ

— количество и кратность упаковки

паллеты 1,0 тн

ящики 25, 50, 60 кг

розница от 1 кг

— срок поставки

из наличия на складе в Реутове (почти в Москве)

из наличия на заводе

под заказ

— тип покрытия

гальваническое цинкование

термодиффузионное цинкование (ТДЦ)

— базис поставки

самовывоз со склада в Реутове (почти в Москве)

с доставкой до потребителя

транзитом с завода до потребителя

— условия оплаты

предоплата

частичная предоплата

отсрочка платежа

Гайки высокопрочные класс прочности 8, 10 ГОСТ 5927-70, 5915-70 в наличии на складе в Реутове (почти в Москве) и комплектуются:

— болтами высокопрочными класс прочности 8. 8, 10.9 ГОСТ 7798-70, 7805-70,

8, 10.9 ГОСТ 7798-70, 7805-70,

— шайбами плоскими ГОСТ 11371-78, DIN125,

—

шайбами плоскими увеличенными

ГОСТ 6958, DIN 9021,

—

шайбами пружинными

(гровера) ГОСТ 6402, DIN 127.

Вам нужно купить гайки высокопрочные диаметром М36, М42, М48, М52, М56, М60, М64 мм и более, класс прочности 8, 10 сталь 09Г2С, 35, 40Х ГОСТ 5915, 5927-70 — посмотрите рубрику «изготовление метизов«.

Вы можете

задать вопрос

про гайки высокопрочные класс прочности 8, 10 ГОСТ 5927-70, 5915-70, наши специалисты незамедлительно предоставят ответ.

За годы работы, нами поставлены гайки высокопрочные в следующие города: Абакан, Адыгейск, Азов, Аксай, Александров, Анадырь, Анапа, Ангарск, Архангельск, Ахтубинск, Балашиха, Белая Калитва, Белгород, Белореченск, Бийск, Благовещенск Амурская обл. , Борисоглебск, Великие Луки, Владимир, Волгоград, Волгодонск, Волжск, Волжский, Вологда, Воронеж, Воскресенск, Всеволожск, Геленджик, Георгиевск, Глазов, Горячий Ключ, Гусь-Хрустальный, Демидов, Долгопрудный, Домодедово, Дорогобуж, Дубна, Дятьково, Егорьевск, Елабуга, Ессентуки, Железноводск, Железногорск, Железнодорожный, Зеленоград, Зеленокумск, Калач-на-Дону, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Кемерово, Кимовск, Кимры, Кинешма, Кисловодск, Климовск, Клин, Клинцы, Коломна, Красный Яр, Кропоткин, Крымск, Кузнецк, Куйбышев, Кулебаки, Лосино-Петровский, Луга, Люберцы, Магнитогорск, Майкоп, Малоярославец, Минеральные Воды, Михайловка, Мичуринск, Можайск, Моршанск, Москва, Муром, Мценск, Мытищи, Набережные Челны, Наро-Фоминск, Нарьян-Мар, Невинномысск, Нефтеюганск, Нижневартовск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новый Уренгой, Ногинск, Норильск, Обнинск, Одинцово, Орел, Оренбург, Орехово-Зуево, Орск, Первоуральск, Переславль-Залесский, Подольск, Покров, Прокопьевск, Приморско-Ахтарск, Пушкино, Раменское, Рассказово, Реутов, Рославль, Россошь, Ростов, Ростов-на-Дону, Рыбинск, Санкт-Петербург, Саратов, Старый Оскол, Сергиев Посад, Суздаль, Сургут, Суровикино, Сухой Лог, Таганрог, Тамбов, Таруса, Тверь, Темрюк, Тимашевск, Тихорецк, Торжок, Троицк Московская обл.

, Борисоглебск, Великие Луки, Владимир, Волгоград, Волгодонск, Волжск, Волжский, Вологда, Воронеж, Воскресенск, Всеволожск, Геленджик, Георгиевск, Глазов, Горячий Ключ, Гусь-Хрустальный, Демидов, Долгопрудный, Домодедово, Дорогобуж, Дубна, Дятьково, Егорьевск, Елабуга, Ессентуки, Железноводск, Железногорск, Железнодорожный, Зеленоград, Зеленокумск, Калач-на-Дону, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Кемерово, Кимовск, Кимры, Кинешма, Кисловодск, Климовск, Клин, Клинцы, Коломна, Красный Яр, Кропоткин, Крымск, Кузнецк, Куйбышев, Кулебаки, Лосино-Петровский, Луга, Люберцы, Магнитогорск, Майкоп, Малоярославец, Минеральные Воды, Михайловка, Мичуринск, Можайск, Моршанск, Москва, Муром, Мценск, Мытищи, Набережные Челны, Наро-Фоминск, Нарьян-Мар, Невинномысск, Нефтеюганск, Нижневартовск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новый Уренгой, Ногинск, Норильск, Обнинск, Одинцово, Орел, Оренбург, Орехово-Зуево, Орск, Первоуральск, Переславль-Залесский, Подольск, Покров, Прокопьевск, Приморско-Ахтарск, Пушкино, Раменское, Рассказово, Реутов, Рославль, Россошь, Ростов, Ростов-на-Дону, Рыбинск, Санкт-Петербург, Саратов, Старый Оскол, Сергиев Посад, Суздаль, Сургут, Суровикино, Сухой Лог, Таганрог, Тамбов, Таруса, Тверь, Темрюк, Тимашевск, Тихорецк, Торжок, Троицк Московская обл. , Туапсе, Тула, Тында, Туапсе, Углич, Урюпинск, Усинск, Усть-Илимск, Ухта, Фрязино, Химки, Цимлянск, Чайковский, Чаплыгин, Череповец, Черкесск, Чехов Московская обл.,Шатура, Шуя, Щелково, Щербинка, Электрогорск, Электросталь, Электроугли, Энгельс, Южноуральск, Юрга, Ярославль, Ясногорск, Яхрома.

, Туапсе, Тула, Тында, Туапсе, Углич, Урюпинск, Усинск, Усть-Илимск, Ухта, Фрязино, Химки, Цимлянск, Чайковский, Чаплыгин, Череповец, Черкесск, Чехов Московская обл.,Шатура, Шуя, Щелково, Щербинка, Электрогорск, Электросталь, Электроугли, Энгельс, Южноуральск, Юрга, Ярославль, Ясногорск, Яхрома.

Класс прочности крепежа гост

Классы прочности

Основные требования к механическим свойствам метрических крепежных изделий в РФ изложены в ГОСТ 1759.0-87 «Болты, винты, шпильки и гайки. Технические условия», в ГОСТ 1759.4-87 «Болты, винты, шпильки. Механические свойства и методы испытаний» и в ГОСТ 1759.5-87 «Гайки. Механические свойства и методы испытаний».

В указанных нормативных документах вводится понятие «класс прочности» и устанавливается система обозначений классов прочности болтов, винтов, шпилек и гаек.

В соответствие с ГОСТ 1759.4-87 для болтов, винтов и шпилек, установлены следующие классы прочности — 3.6; 4.-700x700.jpg) 6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Классы прочности гаек в соответствие с ГОСТ 1759.5-87 установлены в следующем порядке:

- А) 4; 5; 6; 8; 9; 10; 12 — для гаек с высотой ≥ 0,8d , где d — наружный диаметр резьбы гайки.

Цифра указывает наибольший класс прочности болтов, с которым могут сопрягаться данные гайки в соединении.

Пример 3: Гайка М24 кл.пр.6 σ B. (Rm)= 6х100=600МПа, может быть использована в соединении с болтами пр. 4.8, 5.8.

- Б) 04; 05 — для гаек с высотой ≥ 0,5 d и

ИНН: 7826682663, КПП: 784001001, ОГРН: 1027810323386

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив – совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов – здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 – отсюда и народное название таких болтов «крановые болты». Желание сэкономить и использовать обычные болты – подешевле, или «крановые болты», но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Желание сэкономить и использовать обычные болты – подешевле, или «крановые болты», но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей – разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку – закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 – если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 – получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8. 8 – если полученные перечисленными способами болты подвергнуть термической обработке – закалке.

8 – если полученные перечисленными способами болты подвергнуть термической обработке – закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления – это предел прочности на растяжение – измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) – таким образом для шпильки класса прочности 10. 9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести – это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Гайки

Класс прочности для гаек из углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 – оптимальной будет пара с болтом класса прочности 8.8.

Шайбы

В отличие от болтов и гаек, которые имеют классы прочности обозначаемые количественно цифрами, исходя из показателей прочности на разрыв и пластичности, шайбы несут нагрузки на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую площать. В таком случае для шайб определяющим параметром является поверхностная твёрдость, и ко всем видам шайб предъявляются требования по твердости. Если речь идёт о классе прочности шайб, то подразумевается именно твердость шайб.

По аналогии с болтами, винтами и гайками многие называют твердость у шайб их классом прочности.

Класс прочности (твердость) шайб может измеряться и обозначаться в различных единицах – в зависимости от метода измерения твёрдости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы.

Наиболее распространён метод Виккерса – шайбы могут иметь твёрдость по Виккерсу от 100 единиц до 400, и обозначаются HV100, HV200, HV300 и т.д. По Роквеллу твёрдость обозначается HRC, по Бринеллю НВ.

В продаже можно встретить самые различные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну конструкцию. Наиболее распространенным предложением можно назвать болты. Они применяются на протяжении последних нескольких десятилетий. Различные виды болтов характеризуются различными геометрическими параметрами и эксплуатационными качествами. К примеру, класс прочности болтов может варьироваться в достаточно большом диапазоне. Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы.

Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы.

Класс прочности резьбового крепежа

Класс прочности гаек определяет его механическими свойствами. Для классификации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий.

Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний»

Применяемое обозначение винтов имеет следующие особенности:

- Расшифровать класс прочности 10 или 9 достаточно просто. Применяемые правила маркировки позволяют упростить поставленную задачу по выбору подходящих крепежных элементов.

- Определить класс прочности шайб или других крепежных материалов можно при рассмотрении нормативной документации. Первая цифра обозначения умножается на 100, за счет чего получается показатель прочности на растяжение и на разрыв. Предел прочности определяет то, насколько прочным является применяемое крепежное изделие.

- В маркировке есть и второе число, которое может применяться при расчете основных показателей. К примеру, класс точности 8.8 говорит о том, что второй показатель соответствует соотношение предела текучести к временному сопротивлению. В данном случае показатель составляет 80%.

При изготовлении крепежного материала из нержавеющей стали или других материалов следует учитывать следующие моменты:

- Предел текучести – значение нагрузки, при которой материал после деформации не подлежит восстановлению. При расчете нагрузки, которая оказывает воздействие на резьбу, учитывается тот момент, что должен быть трехкратный запас прочности.

- Таблица прочности болтов применяется для выбора наиболее подходящего крепежного материала.

Разрушающие нагрузки для болтов

Применяемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Именно поэтому они получили широкое распространение при строительстве мостов или других ответственных конструкций.

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать.

Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов.

Слишком низкий показатель может стать причиной деформации резьбовой поверхности при возникновении продольной нагрузки.

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение.

Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия. - Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения.

Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

Маркировка болтов

Маркировка болтов может проводиться при применении разработанных стандартов ISO. Система маркировки подразумевает применение специальных таблиц. Кроме этого, все стандарты, применяемые на территории России, были разработаны несколько десятилетий назад. Класс прочности считается наиболее важным показателем, который учитывается при производстве практически всех крепежных элементов.

Рассматривая обозначение болтов, следует уделить внимание нижеприведенным моментам:

- Обязательная маркировка проводится при изготовлении винтов, диаметр которых составляет более 6 мм. Наносится маркировка прочности болтов и других показателей на изделия меньшего диаметра только по желанию производителя.

- Сортамент применяемых крепежных изделий с крестообразными или прямыми шлицами не предусматривает маркировку. Изделия, имеющие шестигранные шлицы, маркируются обязательно.

- Обязательной маркировке не подлежат не штампованные варианты исполнения, которые изготавливаются путем точения и резания.

Маркировка наносится только в том случае, если этого требует заказчик. При этом расшифровка может проводится по-разному, стандарты применяются не во всех случаях.

Маркировка наносится только в том случае, если этого требует заказчик. При этом расшифровка может проводится по-разному, стандарты применяются не во всех случаях.

Рассматривая части болта, на которые наносится разметка, следует уделить внимание торцевой и боковой поверхности. Если применяется боковая поверхности, то обозначения наносятся углубленными знаками.

Классификация болтов

Существуют самые различные типы болтов. Выбор проводится в зависимости от того, какими эксплуатационными качествами должен обладать создаваемое изделие. Классификация болтов может проводится по нескольким критериям:

- Классу прочности. Если рассматривать наиболее распространенные таблицы, то основным критерием становится класс прочности. Он определяет возможность применения изделия в тех или иных случаях. Специальные болты могут обладать высокой прочностью, применяться при сооружении мостов или создании других ответственных конструкций.

Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях.

Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях. - Классификация по размеру важна. Это связано с тем, что с увеличением площади поперечного сечения повышается сопротивление скручиванию. Однако, для больших крепежей требуются отверстия с большим диаметром. Что касается длины стержня, то он выбирается в зависимости от толщины соединяемых элементов и требуемой длины резьбового соединения.

- Существуют различные виды головок. Примером можно назвать изделие с шестигранной головкой или в виде восьмигранника. Стоит учитывать, что этот показатель лишь определяет то, какой инструмент подходит больше всего для работы.

Могут применяться и другие показатели для классификации крепежей. К примеру, в некоторых случаях уделяется больше всего внимания твердости поверхности. Однако, выбор зачастую проводится при учете класса точности. Именно поэтому классификация проводится по классу точности, которая указывается в нормативной документации и при проектировании.

Болты высокой прочности

В большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Однако, при необходимости можно приобрести высокопрочные болты, которые могут применяться при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам.

Изготовление болтов высокой прочности проводится с учетом нижеприведенной информации:

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

Болты высокой прочности

На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом:

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия.

Однако, рассматриваемая буква указывается не во всех случаях маркировки.

Однако, рассматриваемая буква указывается не во всех случаях маркировки. - Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия.

Точность болтов

Еще одним важным показателем можно назвать класс точности болтов. Это связано с тем, что при изготовлении могут применяться самые различные методы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты:

- С повышение точности получаемое резьбовое соединение служит намного дольше.

- Предложение обладает более точной геометрической формой.

- Между крепежным изделием и образованным отверстием нет пространства, которое может стать причиной расшатанности соединения.

С повышением показателя точности также возрастает стоимость крепежа.

Именно поэтому крепежные материалы, применяемые при изготовлении не ответственных механизмов, обладают средним показателем точности. Применение современного оборудования при точении позволяет получить крепежи с высоким показателем точности.

В заключение отметим, что производством рассматриваемых материалов занимаются различные компании. Во многом качество получаемого изделия зависит от применяемого оборудования и технологии производства. Некоторые производители могут снизить качество крепежа для того, чтобы уменьшить его стоимость.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Прочность и классы крепежных изделий

Зачем статья на тему «простую», как гайки и болты?

Потому что понимание технологии крепежа создает прочную основу для всех технологий экстремального бездорожья. Это отличное место для начала — с нуля. Многое из того, что мы делаем как строители и ремонтники внедорожников, является строго индивидуальным, часто одноразовым. У нас нет такой роскоши, как подробные инструкции или преимущества многолетних разработок и исследований крупного производителя. Короче говоря, мы сами по себе, поэтому нам нужно хорошо разбираться в технологии крепежа, чтобы ответить на такие вопросы, как: какой размер и тип резьбы мы должны использовать для крепления наших нестандартных подвесных звеньев? Какой тип фиксирующего механизма мы должны использовать на наших колесах с бэдлоками? Должны ли мы использовать шпильки или болты, чтобы прикрепить наши рулевые рычаги к поворотным кулакам?

Многое из того, что мы делаем как строители и ремонтники внедорожников, является строго индивидуальным, часто одноразовым. У нас нет такой роскоши, как подробные инструкции или преимущества многолетних разработок и исследований крупного производителя. Короче говоря, мы сами по себе, поэтому нам нужно хорошо разбираться в технологии крепежа, чтобы ответить на такие вопросы, как: какой размер и тип резьбы мы должны использовать для крепления наших нестандартных подвесных звеньев? Какой тип фиксирующего механизма мы должны использовать на наших колесах с бэдлоками? Должны ли мы использовать шпильки или болты, чтобы прикрепить наши рулевые рычаги к поворотным кулакам?

Болты

Основными частями болта являются:

- Головка – обычно на 4/16 больше номинального размера болта (диаметр стержня). Например, болт на 1/2 дюйма имеет головку, в которую входит гнездо на 3/4 дюйма.

- Опорная поверхность — обработана точно и перпендикулярно стержню, опорная поверхность — это область, через которую болт подвергается растягивающей нагрузке.

- Хвостовик – часть болта без резьбы. Его диаметр является номинальным размером болта (равным наибольшему диаметру резьбы).

- Наружная резьба — резьба болта, винта или шпильки называется «наружная», резьба на гайке или резьбовом отверстии — «внутренняя».

- Острие — крайний конец резьбы, часто скошенный для облегчения закручивания резьбы.

- Длина захвата — длина от опорной поверхности до первой полной резьбы.

- Длина резьбы – какая часть хвостовика нарезана от острия до последней полной резьбы.

- Длина — общая длина болта (размер, который вы указываете при покупке) равна сумме длины захвата и длины резьбы.

Рисунок 1 – Основные части болта

Рисунок 2 – Части и размеры резьбы

Основные части и наиболее важные размеры резьбы показаны на рисунке 2. A изображена наружная резьба, но термины в равной степени относятся и к внутренней резьбе. Шаг резьбы — это расстояние от точки на резьбе до соответствующей точки на следующей резьбе, измеренное параллельно оси болта (равное 1, деленному на количество витков резьбы на дюйм). Большой диаметр — это наибольший диаметр резьбы (измеряемый по гребням резьбы), а меньший диаметр — это наименьший диаметр резьбы (измеряемый по основаниям резьбы).

Большой диаметр — это наибольший диаметр резьбы (измеряемый по гребням резьбы), а меньший диаметр — это наименьший диаметр резьбы (измеряемый по основаниям резьбы).

Гайки

По сравнению с болтом гайка — довольно простой зверь. На самом деле это не более чем кусок стали, в котором нарезана соответствующая внутренняя резьба, чтобы его можно было навинтить на болт. Плоская часть гайки, которая соприкасается с соединением при затягивании, называется «поверхностью гайки». Поскольку единственный практичный способ сформировать внутреннюю резьбу — это нарезать ее на гайке, эта резьба всегда слабее, чем накатанная резьба качественного болта или шпильки. Выбор подходящей гайки заключается в выборе правильного класса и резьбы, соответствующих используемому болту. Единственная другая проблема заключается в том, следует ли использовать какую-либо «стопорную» гайку. Если узел испытывает очень небольшую нагрузку и его также необходимо часто разбирать, лучше всегда использовать какую-либо стопорную гайку, выбор которой рассматривается далее в этой статье.

Болт, винт или шпилька?

Выбор между болтом и винтом на самом деле является просто соглашением об именах. Болт — это крепежное изделие с внешней резьбой, предназначенное для использования с гайкой. Он затягивается или ослабляется поворотом гайки на резьбе болта. Винт — это крепежный элемент с внешней резьбой, предназначенный для вкручивания в резьбовое отверстие в детали. Винт затягивается или ослабляется поворотом его за головку. На практике большинство людей называют и болты, и винты «болтами» — в большей части этой статьи эти термины могут использоваться как синонимы.

Шпилька представляет собой крепежный элемент с наружной резьбой, который имеет 2 конца с резьбой и стержень без резьбы между ними. Он предназначен для того, чтобы один конец ввинчивался в резьбовое отверстие, а на другом конце использовалась гайка. Чаще всего один конец имеет крупную резьбу для навинчивания в резьбовое отверстие, а другой конец, на который крепится гайка, имеет мелкую резьбу, так что можно использовать преимущества как мелкой, так и крупной резьбы — эти различия будут обсуждаться позже. По способу работы шпилька ничем не отличается от болта, они оба являются зажимными устройствами, и ни один из них не должен использоваться в качестве установочных штифтов или опорных цапф. Преимущество использования шпильки возникает, когда у вас есть деталь, которую необходимо прикрепить к большой литой детали, требующей нечастой разборки. С помощью шпильки узел можно разобрать, оставив шпильку на месте, что снижает вероятность загрязнения или срыва внутренней резьбы в литой детали, которую будет трудно отремонтировать. Использование шпилек для крепления стального рулевого рычага к литому или кованому поворотному кулаку является отличным примером этого принципа.

По способу работы шпилька ничем не отличается от болта, они оба являются зажимными устройствами, и ни один из них не должен использоваться в качестве установочных штифтов или опорных цапф. Преимущество использования шпильки возникает, когда у вас есть деталь, которую необходимо прикрепить к большой литой детали, требующей нечастой разборки. С помощью шпильки узел можно разобрать, оставив шпильку на месте, что снижает вероятность загрязнения или срыва внутренней резьбы в литой детали, которую будет трудно отремонтировать. Использование шпилек для крепления стального рулевого рычага к литому или кованому поворотному кулаку является отличным примером этого принципа.

Неизбежная физика

При обсуждении выбора крепежа и конструкции соединения мы должны использовать несколько инженерных терминов. Напряжение — это сила или нагрузка, приложенная к детали, разделенная на размер детали, другими словами, сила на единицу площади поперечного сечения, обычно измеряемая в фунтах на квадратный дюйм (PSI). Деформация – это изменение формы или размера в ответ на нагрузку. Концепция деформации позволяет нам описать, как деталь или материал реагируют на приложенную силу или нагрузку. При растяжении болта могут произойти 3 вещи:

Деформация – это изменение формы или размера в ответ на нагрузку. Концепция деформации позволяет нам описать, как деталь или материал реагируют на приложенную силу или нагрузку. При растяжении болта могут произойти 3 вещи:

Он может временно менять форму, «пружинивая» обратно в свою первоначальную форму после снятия напряжения. Это происходит, когда болт подвергается напряжению ниже его предела текучести, и достаточно уместно называется «упругой деформацией». Обратите внимание, что это так, даже когда деформация настолько мала, что ее нельзя увидеть невооруженным глазом.

Он может постоянно менять форму, сохраняя форму даже после снятия нагрузки. Это называется «пластической деформацией» и возникает, когда материал подвергается напряжению, превышающему его предел текучести.

В-третьих, если нагрузка превысит его «предельную прочность», он разорвется. Это называется плохо; очень очень плохо!

Как работают болтовые соединения

Гайки и болты — это хомуты. Они работают, плотно сжимая части болтового соединения вместе. Они в состоянии сделать это из-за стресса и напряжения. Когда гайка и болт затягиваются в соединении, опорная поверхность болта и поверхность гайки упираются в половинки соединения. Если затяжка продолжится, болт немного растянется — он будет напрягаться. Пока он не подвергается напряжению выше предела текучести, он будет пытаться вернуться к своей первоначальной длине, создавая зажимное усилие. Это растяжение болта, которое создает желаемое усилие зажима, называется предварительным натягом болта. Установление и поддержание соответствующей предварительной нагрузки крепежа в болтовом соединении является принципом, по которому работают все болтовые соединения, и главным определяющим фактором прочности, герметичности и сопротивления усталости болтового соединения.

Они в состоянии сделать это из-за стресса и напряжения. Когда гайка и болт затягиваются в соединении, опорная поверхность болта и поверхность гайки упираются в половинки соединения. Если затяжка продолжится, болт немного растянется — он будет напрягаться. Пока он не подвергается напряжению выше предела текучести, он будет пытаться вернуться к своей первоначальной длине, создавая зажимное усилие. Это растяжение болта, которое создает желаемое усилие зажима, называется предварительным натягом болта. Установление и поддержание соответствующей предварительной нагрузки крепежа в болтовом соединении является принципом, по которому работают все болтовые соединения, и главным определяющим фактором прочности, герметичности и сопротивления усталости болтового соединения.

В большинстве, если не во всех правильно спроектированных болтовых соединениях для полноприводных автомобилей нагрузка на соединение и на болт действует одним из двух способов: растяжением или сдвигом.

Рисунок 4 – Соединительный стержень является примером болтового соединения с растяжением

Растягивающее соединение

Соединение может быть спроектировано так, что болт будет нагружен при растяжении (Рисунок 4). Детали нагружены таким образом, что они пытаются разъединить. В этом случае нагрузка прикладывается вдоль продольной оси болта. Болт шатуна является примером болта, нагруженного растяжением.

Детали нагружены таким образом, что они пытаются разъединить. В этом случае нагрузка прикладывается вдоль продольной оси болта. Болт шатуна является примером болта, нагруженного растяжением.

Соединения, работающие на сдвиг

Соединение может быть спроектировано таким образом, чтобы оно подвергалось нагрузке при сдвиге. В этом случае нагрузка на соединение действует перпендикулярно длине болта и пытается разрезать или срезать болт пополам. Болты, используемые для удержания звеньев подвески в кронштейнах, нагружены сдвигом. Существует два подтипа сдвигового соединения: подшипник и трение.

Врезные соединения подшипников

В шарнирных соединениях очень плотная посадка крепежных элементов в отверстиях несет нагрузку. Собранный должным образом, болт будет очень плотно входить в свое отверстие, так что крепеж SAE и просверленные отверстия не подходят — они допускают слишком большой допуск или наклон. По возможности следует избегать соединений, работающих на сдвиг, за исключением случаев, когда используются специальные аэрокосмические болты с жесткими допусками и точными методами выполнения отверстий (механическая обработка или развертывание). Исключением из этого правила является использование какого-либо дополнительного метода для обеспечения очень плотного прилегания между крепежными элементами и отверстиями. Наиболее распространенным методом является использование плавающей разрезной шайбы конической формы на крепежном элементе с соответствующим коническим отверстием в детали. Таким образом, когда крепеж затягивается, коническая шайба стягивается в коническом отверстии, а также у хвостовика болта или шпильки, создавая плотную посадку с нулевым зазором и предотвращая проскальзывание, износ и усталость. Крепление рулевого рычага передней оси Dana 44 является классическим примером этого метода. Еще одним методом, который можно использовать, являются установочные дюбели с нулевым зазором.

Исключением из этого правила является использование какого-либо дополнительного метода для обеспечения очень плотного прилегания между крепежными элементами и отверстиями. Наиболее распространенным методом является использование плавающей разрезной шайбы конической формы на крепежном элементе с соответствующим коническим отверстием в детали. Таким образом, когда крепеж затягивается, коническая шайба стягивается в коническом отверстии, а также у хвостовика болта или шпильки, создавая плотную посадку с нулевым зазором и предотвращая проскальзывание, износ и усталость. Крепление рулевого рычага передней оси Dana 44 является классическим примером этого метода. Еще одним методом, который можно использовать, являются установочные дюбели с нулевым зазором.

Соединения сдвига трения

Второй тип соединения сдвига представляет собой соединение сдвига трением. В этом случае болт скрепляет части соединения вместе, так что трение между зажатыми частями несет большую часть нагрузки. В этом случае сам болт нагружается только на растяжение, как он и рассчитан, по крайней мере, до тех пор, пока нагрузка не преодолеет трение и части не проскальзывают, нагружая болт сдвигом. Очевидно, что эксплуатационная нагрузка на соединение определяет величину необходимого трения, которое, в свою очередь, определяет требуемое усилие зажима и, следовательно, правильную предварительную нагрузку болта, измеряемую путем затяжки болта до спецификации.