Гальваника в домашних условиях хромирование видео: Гальваника в домашних условиях своими руками: хромирование, меднение и др.

Содержание

как хромировать металл в домашних условиях

Хромирование — одно из наиболее используемых и красивых видов покрытий. Нанесение хрома является физико-химическим действием, в период которого тонкий пласт металлического хрома оседает на плоскости обрабатываемой детали. Он придаёт изделиям замечательный серебристый вид, а кроме того, оберегает железо от ржавчины. Можно произвести высококачественное хромирование в домашних условиях.

Особенности независимой процедуры

Чтобы правильно и надёжно осуществлять процесс нанесения хрома своими руками, следует принимать во внимание все характерные черты химических и физиологических преображений, которые совершаются. Большая часть химических элементов, участвующих в хромировании, представлена особенно опасными элементами, следовательно, прежде чем приступать к проведению эксперименты с хромированными покрытиями, тщательно изучить необходимо теоретическую сторону процесса.

Хром придаёт плоскости замечательный наружный вид, благодаря которому продукция приобретает весьма изящный вид. Гальваника открывает большие возможности для усовершенствования декоративных, физиологических и химических качеств материалов. Хром чрезвычайно устойчив к воздействию агрессивных сред, он не темнеет под воздействием окружающей среды, благодаря этому он отыскал обширное применение при конструировании частей кузовов автомобилей и частей элементов, работающих в сложных условиях. Толщина блестящего напыления весьма мала: от 0,075 до 0,25 миллиметров.

Гальваника открывает большие возможности для усовершенствования декоративных, физиологических и химических качеств материалов. Хром чрезвычайно устойчив к воздействию агрессивных сред, он не темнеет под воздействием окружающей среды, благодаря этому он отыскал обширное применение при конструировании частей кузовов автомобилей и частей элементов, работающих в сложных условиях. Толщина блестящего напыления весьма мала: от 0,075 до 0,25 миллиметров.

В отличие от никеля, в основной массе случаев хром не используют к металлу. Для этого применяют лёгкий слой оцинковки. Такого рода слой состоит из меди и требует применения технологических воздействий, усложняя и без того трудный процесс.

Ещё одна проблема, которая может остановить на пути к осуществлению задачи — получение реактивов. Главным компонентом является соединение хрома (CrO3), иное наименование — ангидрид хрома. Неприятной чертой его применения является то, что оксид хрома является самым мощным ядом, смертельная доза которого — 6 г. Это соединение имеет небольшой оборот, который строго контролируется государством.

Неприятной чертой его применения является то, что оксид хрома является самым мощным ядом, смертельная доза которого — 6 г. Это соединение имеет небольшой оборот, который строго контролируется государством.

Остатки, возникающие в результате завершения хромирования, должны быть утилизированы в соответствии со специальным порядком, а не поступать в канализацию или в почву. Элемент является сильным канцерогеном: если он появляется на коже, будет очень сильное раздражение, в том числе экзема и дерматит, может сформироваться опухоль.

Реактивы для применяемого электролита

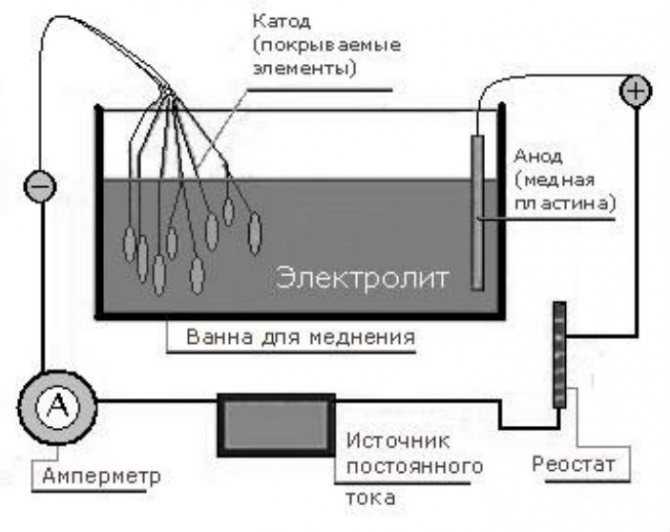

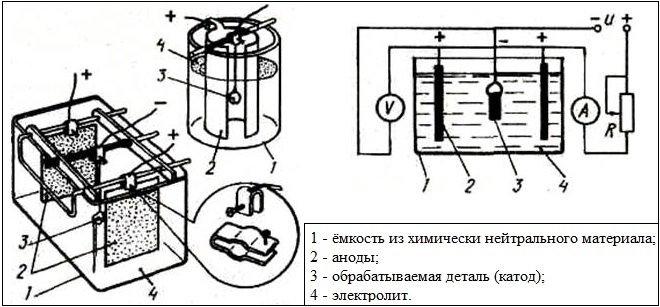

Важно рассмотреть все нюансы процесса перед тем, как хромировать металл в домашних условиях. Процесс хромирования своими руками в домашних условиях осуществляется электрическими средствами. Для его выполнения следует иметь катод, анод (заготовку) и электролит, в котором станут осуществляться химические взаимодействия.

В качестве катода применяется лист свинца либо его соединение с оловом. Правильнее всего, чтобы полновесная пластинка была несколько больше, чем заготовка. Катод подключён к позитивному электроду. Анод соединён с материалом, накрытым хромом. Он должен быть подвешенным в среде электролита таким способом, чтобы он не затрагивал стен, низа и не затрагивал катода.

Для формирования электролита необходимы следующие элементы:

- хромовый ангидрид, 250 г / л электролита;

- серная кислота — 2−2,5 г / л;

- чистейшая, без включений, вода.

Перед изготовлением электролита воду нагревают до температуры 60−80 °С, затем растворяют в ангидриде хрома. Затем нужно слегка охладить раствор и добавить небольшое количество серной кислоты тонким потоком. Кислота должна быть не промышленной, а чистой. Электрическая компенсация очень чувствительна к формуле электролита, поэтому на предприятиях есть лаборатории, которые проводят непрерывный мониторинг устойчивости состояния реагентов. Если проводится гальваника в домашних условиях или хромирование собственными руками, придется обойтись без помощи технологов.

Если проводится гальваника в домашних условиях или хромирование собственными руками, придется обойтись без помощи технологов.

Оборудование для хромированных деталей

Воздействие хромирования может быть не только на изделия из металла, но и пластмассы. Хромирование пластика в домашних условиях, например, фары, проводится немного иначе. Следует знать, что для выполнения процедуры используются реагенты, которые могут представлять опасность для здоровья.

Для покрытия хромом в домашних условиях деталей необходимо следующее оборудование:

- ванна пластиковая;

- выпрямитель, способный обеспечить напряжение до 12 вольт и до 50А;

- кислотостойкий нагреватель для нагрева электролита;

- термометр с границей замера 0−100 градусов.

Параметры и объемы единичных видов оборудования, используемых для хромирования, формируются в зависимости от размера и количества возделываемых продуктов. Нужно подобрать наименьшие объемы ванны, в которую детали будут погружены. Ванная может быть сделана из пластмассового ведра либо иного прямоугольного контейнера. Для того чтобы раствор не улетучился при долгом хранении, следует гарантировать воздухонепроницаемую крышку. В качестве выпрямителя можно использовать зарядное устройство для автоаккумулятора (подходит для мелких деталей).

Ванная может быть сделана из пластмассового ведра либо иного прямоугольного контейнера. Для того чтобы раствор не улетучился при долгом хранении, следует гарантировать воздухонепроницаемую крышку. В качестве выпрямителя можно использовать зарядное устройство для автоаккумулятора (подходит для мелких деталей).

Хромовые элементы будут делаться в электролите, который состоит из:

- очищенной воды;

- триоксида хрома (CrO3) 220−250 г/л;

- серной кислоты (h3SO4) 2,2−2,5 г / л.

Кроме этих деталей, понадобится следующий набор: соляная кислота (HCl), ацетон и листовой металл.

Подготовка плоскости и металлизирование

Независимая хромировка не может быть выполнена без соответствующей подготовки плоскости продукта. Вначале необходимо сформировать медную или никелированную подложку, потому как элемент не находится в плоскости стали, алюминия либо любого иного сплава.

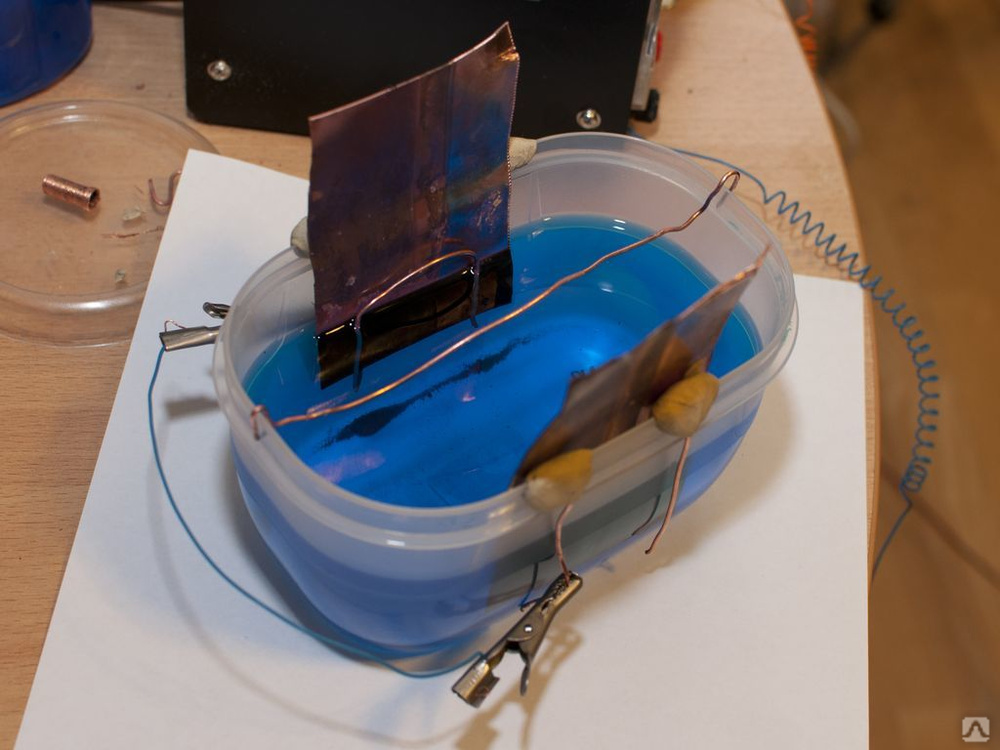

Медный слой либо никелирование исполняется в гальванической ванне. Катод — металлическая медь или никель, электролит предполагает собой раствор серной кислоты, сульфата меди либо никеля. После окончания изготовления продукт тщательнейшим образом полируется, следя затем, чтобы не испортить тонкий пласт основы, необходимо ее обезжирить и высушить.

Независимое хромирование должно осуществляться при устойчивых параметрах всех частей. Каждое отклонение может послужить причиной к повреждениям напыления. К примеру, преобладание концентрации тока на единицу участка приводит к формированию выростов и дендритов металлического хрома в заостренных углах продуктов.

Несоблюдение температурного порядка и колебания сосредоточения реагентов провоцируют потускнение, пятнистость напыления. После хромирования элементов блестящая плоскость покрывается необходимым пластом сплава, напряжение отключается, продукция отсоединяется и располагается в ванну с очищенной водой. Процесс правильнее воспроизводить несколько раз, меняя воду.

Процесс правильнее воспроизводить несколько раз, меняя воду.

Этапы хромирования элементов

Захромировать напрямую можно только такие металлы, как медь, латунь и никель. Чтобы самому хромировать металлические детали, надо предварительно нанести медный, латунный или никелевый слой. Для этого необходимы подходящий электролит и технология. После сушки плоскость активизируют в растворе соляной кислоты (100 г / л).

Период обрабатывания зависит от состояния плоскости (5−20 мин). Части промывают водой и погружают в хромированную ванну. Для этого подвеску изготавливают из проволоки либо стержня. К подвеске подаётся «отрицательный» провод. Рядом с медным стержнем прикреплён увесистый анод, к которому прилагается «плюс». Через 20−40 минут части вытаскивают из ванны и промывают в воде.

После просыхания допускается полирование слоя хрома, чтобы плоскость была отражающей. Подготовить электролит нетрудно: вначале в воде раскрывается ангидрид хрома, а затем добавляется тонкая струйка серной кислоты. Перед тем как загружать детали, нужно повесить любую пластину и включить электролит на полчаса-час.

Перед тем как загружать детали, нужно повесить любую пластину и включить электролит на полчаса-час.

Если композиция с ярко-красным цветом превращается в светло-бордовый оттенок, то в этом случае можно включить хромированные элементы. Состав хрома должен нагреваться до 45 градусов. Ток вводится в зависимости от площади плоскости покрываемых элементов. Для обработки 1 кв. дм необходим ток в 15−25 ампер.

Основные недостатки покрытия не должны пугать новичков. Некачественный слой можно замачивать в соляной кислоте. После этого детали промывают в воде, а процессы металлизации повторяются.

Чаще всего есть ряд ключевых недостатков:

- Отшелушивание блестящей плёнки. Главная причина — нехорошая адгезия из-за недостаточного обезжиривания. После вытаскивания напыления поверхность вновь вычищается и активизируется.

- Установка хрома в заостренных краях. Этот недостаток показывает на высочайшую уплотненность тока в заостренных концах.

По возможности кромки лучше скруглить либо настроить экраны в проблематичных зонах.

По возможности кромки лучше скруглить либо настроить экраны в проблематичных зонах. - Матовое покрытие. Для достижения блеска следует повысить температуру раствора, уменьшить электричество либо прибавить ангидрид хрома.

Прежде чем хромировать собственными руками, необходимо тщательнейшим образом оценить предстоящую цену работы и произвести вывод о необходимости ее проведения. Прежде чем сформировать приспособление для хромирования, необходимо распланировать будущее устранение отходов. При попадании в грунт, а далее в колодцы соединение хрома порождает отравление и формирование болезни, следовательно, настойчиво рекомендовано не начинать работу, не определяясь ранее со всеми особенностями процесса. Видеоурок поможет узнать тонкости покрытия поверхности металла хромом.

Originally posted 2018-07-04 07:40:48.

Хромирование деталей автомобиля — особенности технологии хромирования

Нанесение хрома на различные поверхности является довольно трудоемким процессом, требующим обязательного наличия навыков химика или гальваника. Хромирование деталей можно провести на металлообрабатывающем заводе. Если вы ничего не понимаете в химии, лучше обратиться на завод, на котором за небольшую плату вам хромируют необходимые детали. Но есть такая категория людей, которые любят мастерить и осуществлять своими руками разные усовершенствования. Хромирование деталей автомобиля довольно сложное занятие, которое потребует от вас не только некоторых знаний, но и наличия оборудования для нанесения хрома. Впрочем, оборудование для процесса хромирования можно собрать из подручных средств.

Хромирование деталей можно провести на металлообрабатывающем заводе. Если вы ничего не понимаете в химии, лучше обратиться на завод, на котором за небольшую плату вам хромируют необходимые детали. Но есть такая категория людей, которые любят мастерить и осуществлять своими руками разные усовершенствования. Хромирование деталей автомобиля довольно сложное занятие, которое потребует от вас не только некоторых знаний, но и наличия оборудования для нанесения хрома. Впрочем, оборудование для процесса хромирования можно собрать из подручных средств.

Что нужно

Выпрямитель

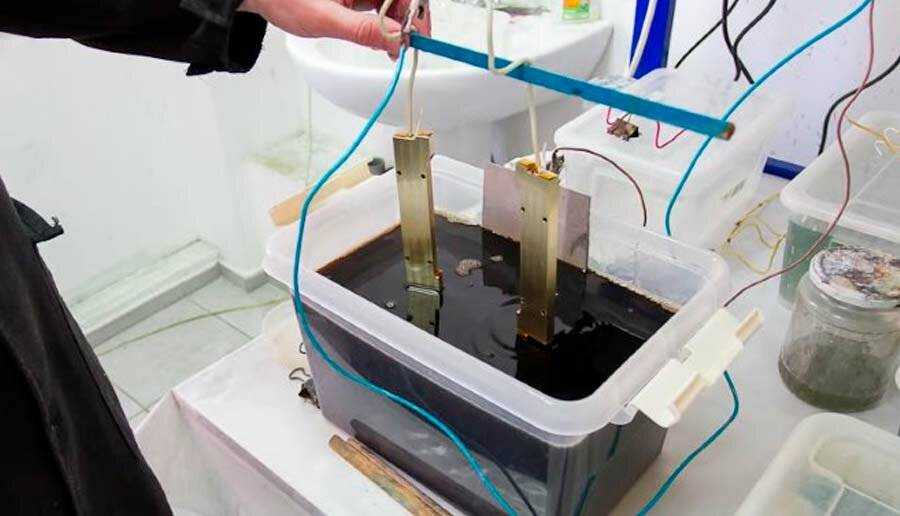

Для того чтобы хромировать детали в домашних условиях, нам понадобится емкость, в которой вы будете проводить процесс хромирования. Если детали, на которые вы собрались наносить хромированное покрытие, небольшого размера, то подойдет пластиковая ванна или большой тазик для электролита. Кроме этого, нам понадобится нагревательный ТЭН. Если его нет в наличии, то его можно на время демонтировать с электрического чайника для воды. Еще нужен градусник, который имеет возможность определять температуру до 60 градусов. Цена деления должна быть максимум 1 градус. Выпрямитель – вещь достаточно специфичная, если она отсутствует, можно ее заменить аккумуляторным зарядником. Для личной защиты нам понадобится респиратор и толстые резиновые перчатки. Брезентовый фартук также обязателен.

Еще нужен градусник, который имеет возможность определять температуру до 60 градусов. Цена деления должна быть максимум 1 градус. Выпрямитель – вещь достаточно специфичная, если она отсутствует, можно ее заменить аккумуляторным зарядником. Для личной защиты нам понадобится респиратор и толстые резиновые перчатки. Брезентовый фартук также обязателен.

В жилом помещении такие процессы проводить запрещено из-за возможности отравления. Лучшим местом проведения процесса будет гараж или сарай.

Приготовление электролита

Для приготовления электролита

Перед тем как хромировать детали, нужно закупить необходимые химические вещества. Закупать такие химические реактивы нужно только на специализированных базах, торгующих химией. Во-первых, это гарантия того, что химические реактивы в действующем состоянии, а во-вторых, гарантия безопасности переноски. Чтобы не случилось такой ситуации, что вы несли серную кислоту в неправильной упаковке, и она протекла вам на руки.

Чтобы приготовить электролит для хромирования деталей, понадобится химический раствор, состоящий из дистиллированной воды, которая будет являться основным компонентом. Вообще, для начала заполните ванну дистиллированной водой до необходимого уровня и только потом добавляйте остальные ингредиенты, чтобы не перепутать дозы. В дистиллированную воду нужно добавить хромовый ангидрид в соотношении один к четырем. После этого добавляем серную кислоту в расчете 2,5 грамма на один литр раствора.

Хромовый ангидрид

Хромирование пластиковых деталей немного осложнено тем, что хромировать можно только некоторые металлы, такие как латунь, медь или никель. Чтобы нанести хромовое покрытие на металл, не относящийся к этим группам металлов, нужно нанести, например, небольшой слой меди на деталь.

Подготовка к хромированию деталей

Перед тем как опускать деталь в раствор, ее нужно подготовить. Для начала нужно вымыть деталь мыльным раствором, чтобы очистить ее от масла и грязи. Зачем нужно вымыть деталь ацетоном и снова промыть мыльным раствором. Нужно помнить, что после того, как деталь вымыта в конечной стадии мыльным раствором, ее нельзя трогать голыми руками.

Зачем нужно вымыть деталь ацетоном и снова промыть мыльным раствором. Нужно помнить, что после того, как деталь вымыта в конечной стадии мыльным раствором, ее нельзя трогать голыми руками.

Обустройство ванны для электролита

Схема и оборудование для хромирования

Ванна для электролита должна представлять собой большую емкость, куда без труда влезет деталь, которую вы собираетесь хромировать. Закрепите в ванну ТЭН таким образом, чтобы он не соприкасался со стенками ванной. На ободке ванной закрепите градусник. Градусник должен стоять на видном месте, чтобы вы могли постоянно отслеживать температуру электролита.

Подведите в ванну анод, сделанный из свинца. На него будет закреплен крокодил зарядного устройства. На данном крокодиле должен быть положительный заряд, то есть плюс.

Электролитическая ванна

Сделайте металлическую рамку, на которую вы будете цеплять деталь. Деталь должна быть присоединена к рамке с помощью медной проволоки. Проволока должна быть обязательно медной, иначе ток не будет передаваться на деталь в полном объеме. Закрепите на рамке минусовой крокодил зарядного устройства.

Закрепите на рамке минусовой крокодил зарядного устройства.

Начинаем хромирование

Итак, все приготовления сделаны и осталось только поместить деталь в электролит. Для того чтобы подготовить электролит к работе, нужно нагреть его до 60 градусов по Цельсию и дать постоять пару часов. После этого разогрейте с помощью ТЭНа электролит до 45 градусов по Цельсию и опустите туда деталь. Теперь можно включать зарядное устройство. Самое главное правило, которое нужно соблюдать – это то, что раствор должен быть постоянно одной температуры. Если у ТЭНа нет регулятора температуры, то вам придется постоянно включать и выключать ТЭН для поддержания постоянной температуры.

После получасового нахождения деталей в хромовом растворе необходимо вытащить детали из ванны и дать им время высохнуть. После того как деталь высохнет, для придания ей зеркального блеска можно ее отполировать. Правда, чаще случается так, что первая попытка не увенчалась успехом. Что же тогда делать?

Что делать, если получился брак

Получился брак

Такое часто происходит с теми, кто первый раз хромирует детали, но отрицательный результат не должен пугать начинающего мастера. Наоборот, если у вас не получилось с первого раз, то, скорее всего, со второй попытки получится даже лучше, чем должно было получиться в первый раз. Это обусловлено тем, что вы нанесете хрома в два раза больше чем нужно. Если же деталь забракована настолько, что слой хрома отслаивается, то тоже не стоит отчаиваться. Слой хрома можно снять с помощью раствора дистиллированной воды и соляной кислоты в соотношении один к десяти. Приготовить такой раствор можно в той же ванне и поместить туда ненадолго бракованную деталь. Затем повторите заново весь процесс хромирования.

Наоборот, если у вас не получилось с первого раз, то, скорее всего, со второй попытки получится даже лучше, чем должно было получиться в первый раз. Это обусловлено тем, что вы нанесете хрома в два раза больше чем нужно. Если же деталь забракована настолько, что слой хрома отслаивается, то тоже не стоит отчаиваться. Слой хрома можно снять с помощью раствора дистиллированной воды и соляной кислоты в соотношении один к десяти. Приготовить такой раствор можно в той же ванне и поместить туда ненадолго бракованную деталь. Затем повторите заново весь процесс хромирования.

Что дает хром

Хромированные детали

В основном люди хромируют детали для придания им зеркального блеска. В частности это оправдывается попыткой выделить себя из толпы. Если же говорить о сугубо практических свойствах, то хромирование защищает от коррозии и изнашивания. Очень часто на заводе хромируют детали, которые будут подвержены сильному давлению и притиранию. Чем дольше вы хромируете деталь, тем больше слой хрома не нем. Если вы хромируете деталь не для того, чтобы любоваться ей, а для повышения износостойкости, опытные мастера советуют опускать деталь в ванну с электролитом более чем на два часа.

Если вы хромируете деталь не для того, чтобы любоваться ей, а для повышения износостойкости, опытные мастера советуют опускать деталь в ванну с электролитом более чем на два часа.

Таким образом, процесс хромирования деталей не является чем-то сложным, если вы обладаете навыками химика или гальваника. Кроме этих навыков, нужен доступ к химическим реактивам. И самое главное, желание творить и развивать свои навыки. Если у вас все получается, то, возможно, вы откроете для себя новое хобби, начнете хромировать все подряд или просто будете усовершенствовать детали, подверженные износу.

Видео

О другом способе хромирования методом распыления в видеоролике:

Что такое селективное покрытие? | Часто задаваемые вопросы по выборочному гальванопокрытию

Избирательное гальванопокрытие — это переносной метод нанесения покрытия, используемый для улучшения, ремонта и обновления локализованных участков на изготовленных компонентах

SIFCO Process® — ведущий переносной метод селективного покрытия локализованных участков без использования погружного резервуара. Он в основном используется для улучшения поверхностей OEM-компонентов, постоянного ремонта и утилизации изношенных или неправильно обработанных деталей.

Он в основном используется для улучшения поверхностей OEM-компонентов, постоянного ремонта и утилизации изношенных или неправильно обработанных деталей.

Селективное покрытие включает процессы, в которых раствор может наноситься кистью или инкапсулированными или ячеистыми проточными инструментами.

Нанесение покрытия кистью — это основной метод, используемый техническими специалистами SIFCO ASC. В этом процессе постоянный ток, подаваемый выпрямителем, используется в цепи, которая замыкается, когда анод касается компонента, подлежащего покрытию. При нанесении кистью анод действует как щетка, покрытая хлопком, полиэстером или другими материалами, удерживающими растворы. После того, как анод полностью пропитается раствором, осадок наносится на отрицательно заряженную часть. Нанесение покрытия кистью требует движения между анодом и деталью. Этого можно добиться, проведя анодом по детали, перемещая деталь и удерживая анод в неподвижном состоянии, или перемещая и то, и другое.

Покрытие кистью > Покрытие инкапсулированным потоком > Покрытие без капель >

Нанесение покрытия кистью

Это основной метод, используемый техническими специалистами SIFCO ASC. В этом процессе постоянный ток, подаваемый выпрямителем, используется в цепи, которая замыкается, когда анод касается компонента, подлежащего покрытию. При нанесении кистью анод действует как щетка, покрытая хлопком, полиэстером или другими материалами, удерживающими растворы. После того, как анод полностью пропитается раствором, осадок наносится на отрицательно заряженную часть. Нанесение покрытия кистью требует движения между анодом и деталью. Этого можно добиться, проведя анодом по детали, перемещая деталь и удерживая анод в неподвижном состоянии, или перемещая и то, и другое.

Нанесение покрытия щеткой лучше всего подходит для тех случаев, когда один или несколько компонентов нуждаются в ремонте или восстановлении. Для приложений с большим количеством компонентов SIFCO ASC предлагает индивидуальные решения для автоматизации SIFCO Process®. Индивидуальные решения варьируются от индивидуальных рабочих станций до полностью автоматизированных систем

Индивидуальные решения варьируются от индивидуальных рабочих станций до полностью автоматизированных систем

Узнать больше о нанесении покрытий кистью >

См. селективное покрытие в действии

Смотреть SIFCO ASC

видео селективного покрытия

Инкапсуляция Flow Plating

Для случаев, когда обрабатываемые поверхности более сложны и не так легко доступны при нанесении кистью, компания SIFCO ASC разработала метод селективного Flow Plating. В таких случаях для изоляции, а затем прохождения гальванических растворов по площади используются специальные инструменты «все в одном».

Современные аноды, изготовленные по индивидуальному заказу, спроектированы так, чтобы соответствовать сложной геометрии выбранной области. Инструмент использует специальные уплотнения для герметизации области и обеспечивает пространство между анодом и компонентом. Электроосаждение происходит, когда электрический ток проходит через химию, когда он протекал по участку. Во многих случаях несколько этапов — активация, промывка, нанесение покрытия и т. д. — могут быть выполнены с помощью одного и того же инструмента и без снятия детали.

Электроосаждение происходит, когда электрический ток проходит через химию, когда он протекал по участку. Во многих случаях несколько этапов — активация, промывка, нанесение покрытия и т. д. — могут быть выполнены с помощью одного и того же инструмента и без снятия детали.

Поточная гальваника — это процесс «потока одной детали». Он обеспечивает полную историю всех критических параметров процесса для каждой дорогостоящей детали с гальванопокрытием. Поток единичных изделий также ограничивает количество переделок в случае любого отклонения от технологического процесса.

Плакировка Flow может применяться как к малым, так и к крупным компонентам, и может одинаково подходить как для малых, так и для больших количеств. Как и в случае с щеточным покрытием, если объемы малы, операцию можно выполнять вручную, но для больших объемов SIFCO ASC предлагает полностью автоматизированные системы поточного покрытия

Узнайте больше об инкапсулирующем напылении >

Нанесение покрытия без капель

Для широкого спектра отраслей промышленности — от аэрокосмической до военной, морской, нефтехимической, нефтегазовой и бумажной — предпочтительнее выборочное гальванопокрытие по сравнению с обычным термическим напылением и резервуаром способы покрытия.

Почему? Его возможность выполнять на месте просто делает его экологически чистым вариантом. Не говоря уже о том, что система портативная — позволяет подкатить его непосредственно к конкретной детали или компоненту.

SIFCO Это означает, что все химические растворы возвращаются обратно в систему управления растворами тележки прямо на поверхности заготовки без использования поддонов для сбора раствора, что обеспечивает чистую и эффективную рабочую среду .

Расширенная система управления раствором >

- Обеспечивает защиту от коррозии

- Повышение износостойкости

- Улучшение способности к пайке или характеристик пайки

- Уменьшить сопротивление электрического контакта

- Предотвращение истирания

- Служат опорными поверхностями

- Высокая скорость потока, обеспечивающая более высокую плотность тока и более высокую скорость покрытия

- Процесс может быть выполнен на месте

- Простота в эксплуатации

- Быстрое покрытие малых и средних участков

- На компоненты можно наносить покрытие на месте

- Уменьшает количество необходимой маскировки

- Детали, слишком большие для пластины бака, могут быть обработаны

- Сокращает время простоя оборудования и задержки производства

- Плита необходимой толщины

- Минимизирует водородное охрупчивание

- Уменьшенный поток сточных вод

- Снижение капитальных вложений и занимаемой площади по сравнению с покрытием резервуара

- Используется меньше химикатов, чем при покрытии резервуаров

- Снижение потребления электроэнергии

- Облегчает утилизацию компонентов

Ресурсы

Продукты

Спецификации

Узнать больше >

Услуги

Узнать больше >

MnTAP – Покрытие

Обзор

В процессе металлизации часто используются опасные материалы, такие как тяжелые металлы, сильные кислоты, сильные основания и цианиды. Многие металлы и химические вещества, связанные с гальванопокрытием, оказывают значительное воздействие на окружающую среду, а также на здоровье человека, что требует значительного обслуживания и регулирования. Сокращение количества отходов может быть достигнуто несколькими способами: сокращением вымывания, регулированием концентрации в ванне, продлением срока службы ванны и альтернативными химическими веществами.

Многие металлы и химические вещества, связанные с гальванопокрытием, оказывают значительное воздействие на окружающую среду, а также на здоровье человека, что требует значительного обслуживания и регулирования. Сокращение количества отходов может быть достигнуто несколькими способами: сокращением вымывания, регулированием концентрации в ванне, продлением срока службы ванны и альтернативными химическими веществами.

Уменьшение вытяжки

Уменьшение вытягивания включает ряд методов, которые сохраняют химию для гальванопокрытий в ванне для гальваники. Эти методы проиллюстрированы в видеоролике «Предотвращение загрязнения для установок для нанесения металлического покрытия: уменьшение застоя» от Калифорнийского департамента по контролю за токсичными веществами и включают в себя:

- Используйте медленные скорости извлечения, чтобы позволить поверхностному натяжению ванны помочь отделить жидкость от деталей по мере их извлечения.

- Подождите, пока детали остановятся или значительно замедлит капание, прежде чем они будут перемещены в следующую ванну.

От 10 до 30 секунд времени слива, как правило, достаточно, но это зависит от конструкции детали и загрузки, для слива бочек требуется больше времени, чем для стеллажей.

От 10 до 30 секунд времени слива, как правило, достаточно, но это зависит от конструкции детали и загрузки, для слива бочек требуется больше времени, чем для стеллажей. - Улучшение крепежного оборудования и процедур. Ориентация деталей для дренажа может значительно уменьшить трение, особенно детали с отверстиями, резьбой и чашеобразными конструкциями. Конструкция стеллажа и процедуры загрузки влияют на ориентацию дренажа. Хорошая конструкция стойки должна располагать детали в шахматном порядке, чтобы свести к минимуму попадание капель с одной части на нижнюю часть. Конструкция цилиндра [PDF 2,4 МБ] также сильно влияет на дренаж — некоторые конструкции сливают воду намного быстрее, чем другие.

- Промывка может уменьшить высыхание. Промывка распылением небольшого объема над технологическим резервуаром может смыть наиболее концентрированные химические пленки с деталей и вернуть их обратно в резервуары для нанесения покрытия без существенного увеличения уровня резервуара.

Это лучше всего работает, когда потери от испарения требуют добавок для поддержания уровня, но может использоваться и в других ситуациях, если потери и добавки сбалансированы.

Это лучше всего работает, когда потери от испарения требуют добавок для поддержания уровня, но может использоваться и в других ситуациях, если потери и добавки сбалансированы. - Возврат концентрированного раствора для покрытия из промывочного раствора обратно в резервуар для покрытия, когда необходимы добавки для поддержания уровня резервуара для покрытия. Это лучше всего подходит для резервуаров с горячим покрытием, где накопление загрязняющих веществ не является проблемой.

Контроль концентрации в ванне

Поддержание концентрации химикатов на минимальном уровне, необходимом для надлежащей работы, означает, что меньше химикатов будет потеряно из-за высыхания. Концентрации в ванне следует контролировать и поддерживать. Добавление должно быть измерено в соответствии с потребностью, и можно использовать дополнительные насосы для медленного добавления с течением времени, чтобы избежать колебаний концентрации. Избегайте добавления химических добавок для решения проблем с качеством покрытия, если только не известно, что причиной является химическое истощение. Для покрытия ствола рассмотрите варианты добавления свежих растворов в ствол, а не ожидайте, пока растворы диффундируют и обмениваются через стенки ствола. Контакт деталей со свежим раствором позволяет снизить концентрацию и может ускорить процесс нанесения покрытия.

Для покрытия ствола рассмотрите варианты добавления свежих растворов в ствол, а не ожидайте, пока растворы диффундируют и обмениваются через стенки ствола. Контакт деталей со свежим раствором позволяет снизить концентрацию и может ускорить процесс нанесения покрытия.

Продление срока службы ванны

Продление срока службы технологических ванн позволяет экономить химикаты. Знайте, что заставляет химические вещества портиться, и устраняйте эти причины. Фильтрующие ванны для уменьшения образования твердых частиц. Снимите загрязнения с поверхности ванны. Удалите упавшие с полок детали, которые могут вступать в реакцию с химикатами для ванн. Используйте деионизированную воду для подпитки гальванических и технологических ванн, чтобы избежать накопления солей жесткой воды, особенно в ваннах, работающих при повышенных температурах. Рассмотрите возможность периодической обработки ванн для осаждения загрязняющих веществ без замены ванны – кислотные травления относятся к числу эффективных периодических обработок.

Альтернативные покрытия и растворы

Переход на альтернативные химические вещества для гальванопокрытий может сократить опасные выбросы, затраты на очистку и экологическую отчетность, а также уменьшить воздействие опасных материалов на ваших сотрудников. Тип покрытия обычно устанавливается по спецификации заказчика. Для покрытия шестивалентным хромом различных форм покрытия цианидом поговорите со своими клиентами об альтернативных химических покрытиях, которые могут им помочь. См. информационный бюллетень из Ресурсного центра по экологической устойчивости, в котором приводится список ряда альтернативных химических составов для покрытия.

Ресурсы

Отчеты МНТЦ: Предотвращение загрязнения в металлургической промышленности: Руководство для поставщиков технической помощи по предотвращению загрязнения. В отчете Иллинойсского центра устойчивых технологий и NEWMOA за 1997 год рассматриваются процессы очистки, промывки, нанесения покрытия и других процессов осаждения металлов, а также проектирование объектов.

- Отчет EPA: Инновационные системы охлаждения для гальванического покрытия твердым хромом [PDF, 100 КБ]. В этом информационном бюллетене содержится краткая информация о нормах выбросов хрома, информация о внешних системах охлаждения для гальванотехники с твердым хромом и преимуществах внедрения таких систем.

- Справочный список MnTAP: Центрифужное оборудование и услуги (2011 г.). Центрифуги обычно используются для разделения жидкой и твердой фаз; в этом списке представлена информация о поставщиках центрифужного оборудования и услуг.

- Резюме стажера MnTAP: Техническое покрытие экономит более 45 000 долларов США за счет снижения затрат на воду и канализацию (2003 г.). Компания Technical Plating улучшила управление потоком на одной линии гальваники и повторное использование сточных вод, а также снизила потребность в воде на 2 625 000 галлонов в год, сэкономив 7 100 долларов США в год плюс 44 100 долларов США на единовременных сборах SAC.