Газоплазменная резка: Газоплазменная резка металла, станки газоплазменной резки с ЧПУ, газоплазменные машины и установки

Содержание

Пакетные предложения

Опция разрешает системе перейти в режим управления газокислородной резкой. Модуль управления машиной газокислородной резки включает в себя продвинутые алгоритмы автоматического управления клапанами подачи газа. Система контролирует последовательность включения и выключения газов, сводя возможные ошибки оператора к минимуму.

Артикул ER-00013104

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция разрешает системе перейти в режим управления плазменной резкой. Данная опция является необходимым минимумом для запуска станка плазменного раскроя.

Артикул ER-00013103

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ПЕРВОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL), 996

При активации данной опции становится доступна для использования пустая библиотека параметров плазменной резки, которую оператору станка предлагается заполнить самостоятельно. Библиотека позволяет создавать, редактировать, сохранять и восстанавливать одним кликом большие наборы параметров для резки различных типов материалов.

Внимание!

Для работы данной опции необходимо приобрести также опцию «Игнорирование Z и F из УП»

Артикул ER-00013087

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция позволяет использовать столько двигателей, сколько может поддерживать используемый контроллер.

Артикул ER-00013073

Входит в пакет:

ИНДЕКСНАЯ ОБРАБОТКА НА ФРЕЗЕРНОМ СТАНКЕ, НЕПРЕРЫВНАЯ ПЯТИОСЕВАЯ ОБРАБОТКА, ТРУБОРЕЗ ДЛЯ СТАНКА ПЛАЗМЕННОЙ РЕЗКИ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция «Умный прожиг» позволяет в несколько раз уменьшить износ расходных материалов за счет уменьшения загрязнения защитного экрана брызгами расплавленного металла в процессе прожига толстых материалов.

Артикул ER-00013088

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

По умолчанию в системе доступны только стандартные модификации макросов. Данная опция позволяет снять ограничение на редактирование стандартных макросов и дает возможность создания собственных.

Данная опция позволяет снять ограничение на редактирование стандартных макросов и дает возможность создания собственных.

Внимание!

Опция не включает в себя функцию редактирования макроса смены инструмента! (M6 ).

Артикул ER-00013080

Входит в пакет:

ФРЕЗЕРНАЯ ОБРАБОТКА ПРОДВИНУТОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА ПЕРВОГО УРОВНЯ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ПЕРВОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL), 996

Данная опция позволяет произвести расчет времени, оставшегося до конца выполнения УП. Она учитывает динамику станка и алгоритмы интерполяции, которые будут использованы при работе, что позволяет добиться высокой точности расчётов. Кроме того, оставшееся время мгновенно пересчитывается, если пользователь корректирует подачу или скорость холостых переездов во время работы.

Она учитывает динамику станка и алгоритмы интерполяции, которые будут использованы при работе, что позволяет добиться высокой точности расчётов. Кроме того, оставшееся время мгновенно пересчитывается, если пользователь корректирует подачу или скорость холостых переездов во время работы.

Артикул ER-00013094

Входит в пакет:

ФРЕЗЕРНАЯ ОБРАБОТКА ПРОДВИНУТОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА ПЕРВОГО УРОВНЯ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

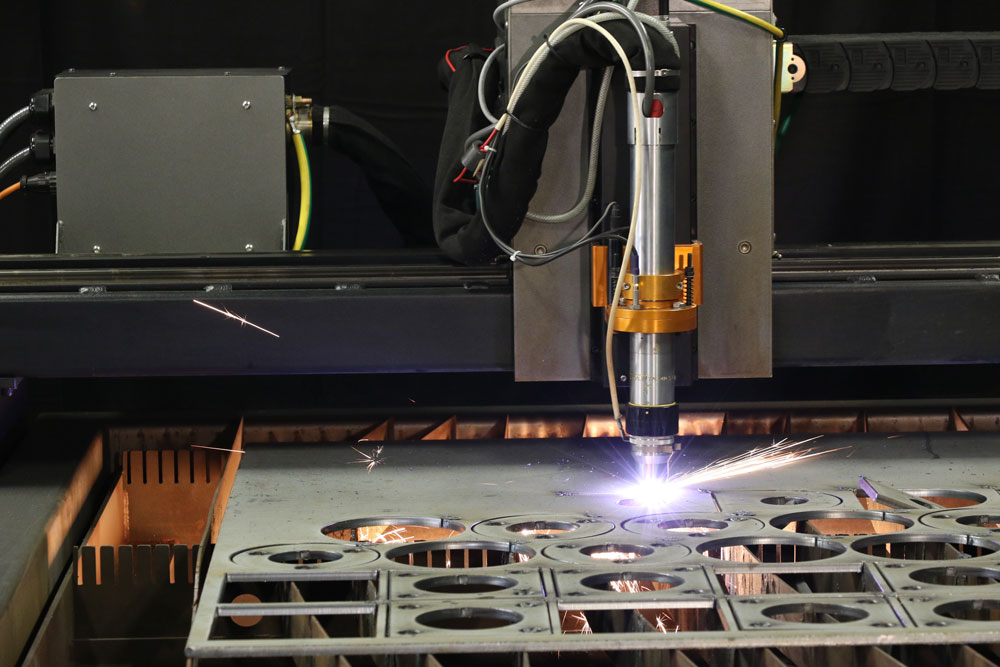

Опция обеспечивает гораздо более высокое качество резки отверстий за счет применения дополнительных параметров. При использовании опции «Идеальное отверстие» качество реза становится сопоставимо с использованием лазерной резки.

При использовании опции «Идеальное отверстие» качество реза становится сопоставимо с использованием лазерной резки.

Артикул ER-00013089

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Механизм выравнивания по заготовке позволяет повернуть систему координат станка в плоскости XY, если заготовка закреплена на столе не строго параллельно осям станка. Операция выравнивания осуществляется по двум точкам на одной стороне заготовки или через ввод значения угла поворота системы координат. Наиболее применима при термическом раскрое листового материала. Без этой опции недоступно использование вращения системы координат в команде G10.

Без этой опции недоступно использование вращения системы координат в команде G10.

Артикул ER-00013095

Входит в пакет:

ФРЕЗЕРНАЯ ОБРАБОТКА ПРОДВИНУТОГО УРОВНЯ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция, позволяющая из макросов подключать и отключать разные двигатели от оси. Это может быть использовано, например, при управлении станком с двумя суппортами, каждый из которых управляется своими двигателями по осям X и Z. В этом случае можно модифицировать макрос M6 таким образом, чтобы при смене инструмента сначала старый отводился в парковочную область, затем производилось переключение активных двигателей и вывод второго суппорта из его парковочной зоны в рабочую координату.

Внимание!

Для работы необходима опция «Создание и редактирование макросов».

АРТИКУЛ ER-00014407

Артикул ER-00014407

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Данная опция включает в себя полный набор блокировок регулирования THC в режиме плазменной резки, а именно: блокировка по превышению напряжения, блокировка по снижению номинальной скорости, блокировка макросами из УП.

Артикул ER-00013097

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция позволяет выполнить проход УП без подачи команд на поджиг дуги. Функция имеет ряд параметров, таких как скорость симуляции, высота, а также позволяет оценить габариты изделия и убедиться, что оно умещается на лист. Дополнительно опция позволяет выполнить разметку толстого листа под сверловку отверстий для врезки, останавливаясь над каждой точкой врезки для нанесения метки оператором.

Функция имеет ряд параметров, таких как скорость симуляции, высота, а также позволяет оценить габариты изделия и убедиться, что оно умещается на лист. Дополнительно опция позволяет выполнить разметку толстого листа под сверловку отверстий для врезки, останавливаясь над каждой точкой врезки для нанесения метки оператором.

Артикул ER-00013092

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Данная опция значительно экономит время выполнения УП, в которой много маленьких замкнутых контуров, за счет пропуска этапа поиска металла, если предыдущий розжиг производился в относительной близости от текущего.

Артикул ER-00013091

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Благодаря данной опции время, затраченное на подготовку планировщика к запуску с произвольной строки, будет значительно меньше. Чем больше объем файла УП, тем больше эффект от использования этой опции. Рекомендуется для фрезерных станков.

Артикул ER-00013100

Входит в пакет:

ФРЕЗЕРНАЯ ОБРАБОТКА ПРОДВИНУТОГО УРОВНЯ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

При запуске УП с середины кадра система не будет выполнять стандартный отсчет задержки прожига после разрешения сигнала ArcOk, а сразу же начнет движение по контуру. Такой механизм позволяет сделать практически идеальный стык без утолщения в точке старта.

Такой механизм позволяет сделать практически идеальный стык без утолщения в точке старта.

Внимание!

Для работы данной опции необходимо приобрести также опцию «Продолжение выполнения УП с середины траектории (кадра)».

Артикул ER-00013093

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция позволяет ускорить стандартную процедуру пробинга, указав безопасное расстояние, до которого инструмент будет подведен на повышенной скорости. При большом количестве точек врезки данная опция позволяет значительно сэкономить время, затраченное на подвод резака к точке контакта с заготовкой.

При большом количестве точек врезки данная опция позволяет значительно сэкономить время, затраченное на подвод резака к точке контакта с заготовкой.

Артикул ER-00013102

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция позволяет запустить с любой строки выполнение управляющей программы в обратном направлении. Эта функция в случае возникновения нештатной ситуации поможет легко вернуться немного назад, двигаясь строго по пройденной траектории, чтобы потом продолжить обработку.

Артикул ER-00013075

Входит в пакет:

ФРЕЗЕРНАЯ ОБРАБОТКА ПРОДВИНУТОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА ПЕРВОГО УРОВНЯ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Холостые переезды всегда выполняются на максимальной скорости, но это не всегда удобно, особенно при отладке управляющей программы. Данная опция позволяет переопределить скорость холостых переездов (G0) в процессе работы станка, не прибегая к правке параметров осей.

Данная опция позволяет переопределить скорость холостых переездов (G0) в процессе работы станка, не прибегая к правке параметров осей.

Артикул ER-00013074

Входит в пакет:

ФРЕЗЕРНАЯ ОБРАБОТКА ПРОДВИНУТОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА ПЕРВОГО УРОВНЯ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL)

Опция позволяет возобновить выполнение управляющей программы непосредственно с того места, где она была остановлена командой СТОП или срабатыванием специальных входов, таких как «датчик открытия двери защитной кабины» или «датчик касания металла плазмотроном». В этом случае станок производит штатную (не аварийную) остановку и координаты точки остановки запоминаются. После этого можно как угодно двигать станок, в т.ч., подогнать его в удобное место и убрать стружку с фрезы или вовсе заменить ее. Теперь достаточно просто нажать «Старт», и станок сам вернется в точку остановки и продолжит выполнение УП. При этом возврат к точке начала выполнения будет производиться согласно выбранному режиму возврата на траекторию.

В этом случае станок производит штатную (не аварийную) остановку и координаты точки остановки запоминаются. После этого можно как угодно двигать станок, в т.ч., подогнать его в удобное место и убрать стружку с фрезы или вовсе заменить ее. Теперь достаточно просто нажать «Старт», и станок сам вернется в точку остановки и продолжит выполнение УП. При этом возврат к точке начала выполнения будет производиться согласно выбранному режиму возврата на траекторию.

Артикул ER-00013099

Входит в пакет:

ФРЕЗЕРНАЯ ОБРАБОТКА ПРОДВИНУТОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА ПЕРВОГО УРОВНЯ, ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ФРЕЗЕРНАЯ ОБРАБОТКА (FULL), ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

Опция позволяет отключить в системе в режиме плазменной или газокислородной резке интерпретацию команд перемещения по оси Z и задания рабочей подачи F из текста управляющей программы. Таким образом, все перемещения по оси Z и подача F полностью контролируются параметрами, доступными в интерфейсе программы.

Таким образом, все перемещения по оси Z и подача F полностью контролируются параметрами, доступными в интерфейсе программы.

Артикул ER-00013096

Входит в пакет:

ТЕРМИЧЕСКАЯ (ГАЗОПЛАЗМЕННАЯ) РЕЗКА, ПЛАЗМЕННЫЙ РАСКРОЙ ПРОДВИНУТОГО УРОВНЯ, ПЛАЗМЕННЫЙ РАСКРОЙ ВТОРОГО УРОВНЯ, ТЕРМИЧЕСКАЯ РЕЗКА (FULL)

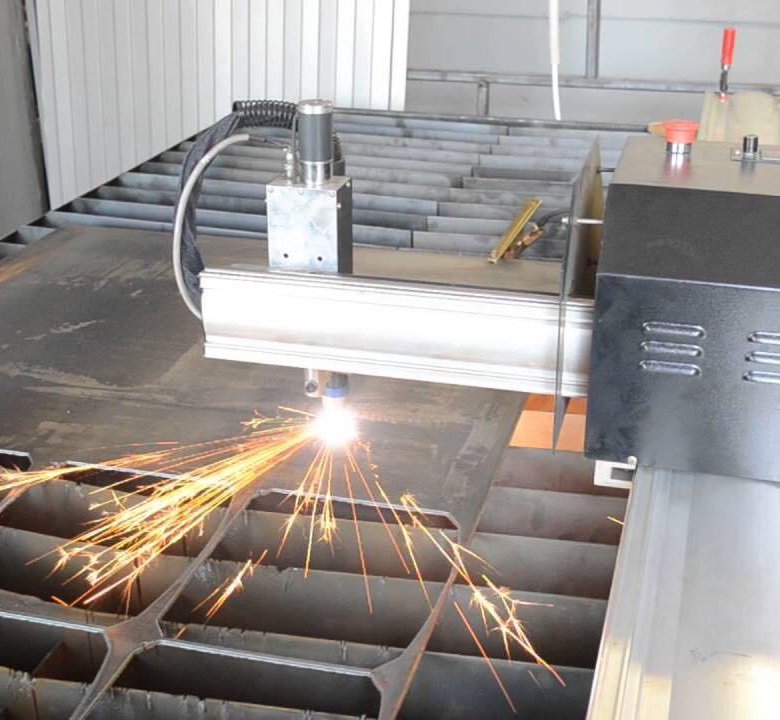

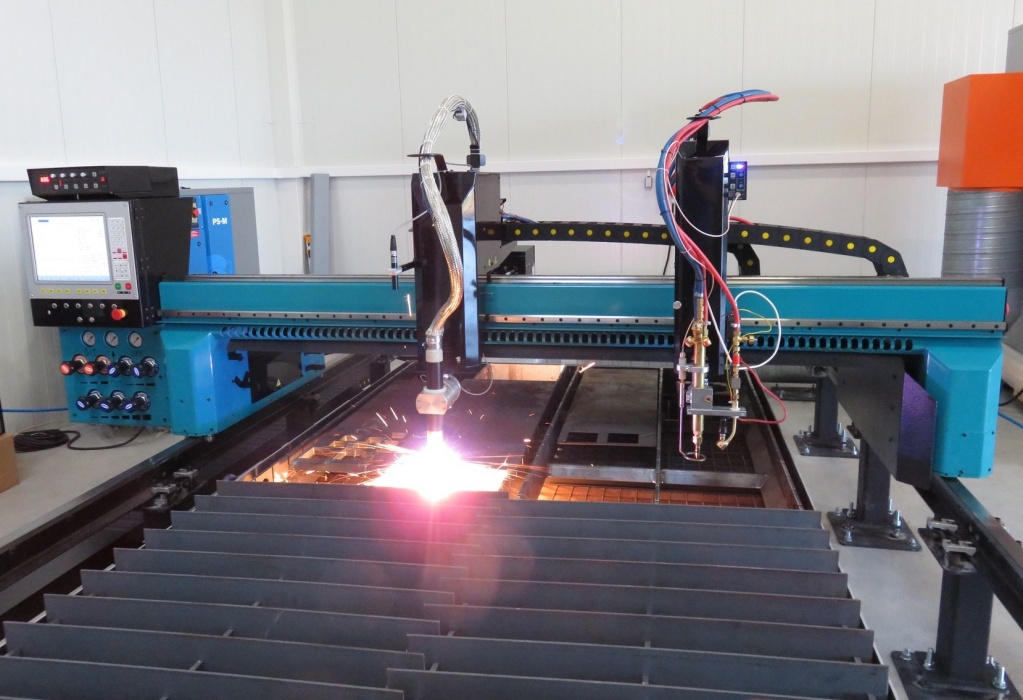

Газоплазменная резка с ЧПУ

Плазменная и газовая резка металла с ЧПУ

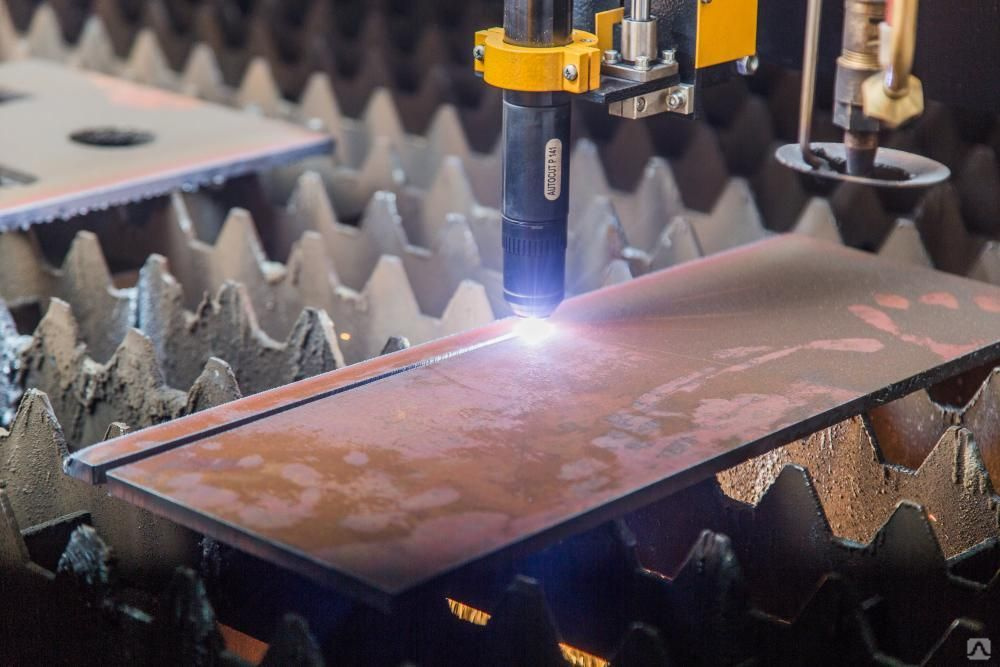

Газовая резка металла с ЧПУ (кислородная) – процесс разрезания стальных и металлических изделии/заготовок кислородным потоком, который подается из специального аппарата.

Суть процедуры раскроя заключается в горении металла, с помощью газовой смеси и кислорода, подаваемых на обрабатываемый элемент. Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл в соответствии со схемой. Технология газовой резки в компании УПТК позволяет производить раскрой листа любой конфигурации толщиной до 100 мм и габаритными размерами до 2500мм х 6000мм.

Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл в соответствии со схемой. Технология газовой резки в компании УПТК позволяет производить раскрой листа любой конфигурации толщиной до 100 мм и габаритными размерами до 2500мм х 6000мм.

Преимущества плазменной резки перед другими способами раскроя:

- возможность вырезать детали сложных форм

- высокая скорость резки

- точность при резке

Также мы предоставляем такую услугу нашего производства, как сварка составляющих элементов изделия (дуговая сварка в среде защитных газов).

Декоративная и промышленная плазменная резка металла в Междуреченске позволяет изготовить такие виды изделий как:

- кронштейны

- вешалки

- полки

- мангалы

- уличные фонари

- 3d-изделия

- декоративные ворота и калитки

- декоративные накладки на ворота

- декоративные заборы

- флюгера

- украшения на крышу

- таблички

- гаечные ключи

- и т.

д.

д.

Преимущества метода плазменной и газовой резки металла с ЧПУ в Междуреченске

Плазменная резка металла на станках с ЧПУ является одним из самых прогрессивных способов раскроя материалов. Главное преимущество этих станков – скорость работы, точность позиционирования и качество кромки реза. Благодаря чему раскрой сложных форм стал доступнее не только для промышленных изделий, но и приобрёл художественную составляющую, позволяющую выполнять раскрой по вектору, не имеющему строгой геометрической формы.

Художественная плазменная резка — это альтернативный и более дешёвый вариант кованых изделий. Технология позволяет разместить детали на листе металла максимально компактно, это позволяет значительно сэкономить расход материала.

В компании УПТК Вы можете приобрести как готовые изделия, так и изделия под заказ по вашим чертежам и эскизам. После плазменной резки деталь не нуждается в завершающей обработке и может сразу передаваться на следующий технологический этап (например, сварку или покраску).

Технология плазменной и газовой резки металла в Междуреченске

Технология плазменной резки широко используется при обработке тугоплавких токопроводящих металлов. Разрезание материала происходит при помощи плазмы, которая создается ионизированным газом, что и позволяет обеспечить максимальную производительность проводимых работ.

Используемые сегодня станки для плазменной резки позволяют обеспечить максимально высокое качество работы.

Установка для резки плазмой, которая используется в УПТК в Междуреченске, отличается высокой производительностью, при этом она управляется электроникой и автоматикой, что позволяет задать программу резки, и в последующем обеспечить ее великолепное качество. В отличие от механических способов разрезания металла плазмотроны способны работать по любым рисункам, при этом существенно уменьшается деформация поверхности, которая вызвана перегревом.

Плазменная струя отличается ярким свечением, скорость ее выхода из сопла составляет приблизительно 1500 метров в секунду, а за счёт высокой теплопроводности она может с легкостью разрезать металл. Металл разогревается локально и его расплавление отмечается лишь в зоне обработки без термической деформации близлежащих участков.

Металл разогревается локально и его расплавление отмечается лишь в зоне обработки без термической деформации близлежащих участков.

УПТК в Междуреченске предлагает:

- Газовая резка листового металла толщиной до 100 мм

- Плазменная резка листового металла до 16 мм толщиной (проколы) и до 20 мм (от края листа)

- Резка отверстий различной формы до толщины металла 16 мм (плазма), 100 мм (газ)

- Раскрой листового проката размером до 6000 мм х 2000 мм

- Кернение (под сверление)

- Высокая точность геометрических параметров получаемых деталей

- Производительность установки до 8 тонн в смену.

Преимущества сотрудничества с компанией УПТК в Междуреченске

- Плазменная резка металла на собственном оборудовании с ЧПУ в срок от 1 дня.

- Плазменная резка высочайшего класса чёрных и цветных металлов по чертежам на станке ЧПУ с источником Hypertherm XPR 65.

- Резка черного металла толщиной от 1 до 100 мм.

Чтобы заказать плазменную и газовую резку металла в Междуреченске, позвоните в УПТК: +7 913 295-52-76, +7 906 932-84-39. Также Вы можете заказать в Междуреченске услуги:

- токарной металообработки,

- фрезерной металообработки,

- сверлильные работы,

- долбежные работы,

- рубку металлического листа на гильотине.

Комплекс УПТК, занимающийся продажей цветного и чёрного проката, а также его механической обработкой, предлагает выгодные расценки на деловой цветной металлопрокат в Междуреченске.

Как сделать заказ

Чтобы сделать заказ на газоплазменную резку металла с ЧПУ в Междуреченске, позвоните в офис компании «УПТК» по телефонам +7 913 295-52-76, +7 906 932-84-39

Как нас найти

Какие услуги и товары предлагает УПТК

Междуреченск, база УПТК

пр-д Горького, 45 , стр. 2

2

+7 913 295-52-76

+7 906 932-84-39

Пн-Пт с 9.00 до 18.00

Сб, Вс — выходные

Связаться

УПТК – это универсальный промышленно-торговый комплекс, функционирующий в Междуреченске с 2018 года. УПТК занимается металлообработкой, изготовлением металлических конструкций, реализацией проката чёрного и цветного металла, оказанием транспортных услуг.

Свяжитесь с нашими специалистами уже сегодня, чтобы получить необходимые консультации и оформить заказ: +7 913 295-52-76, +7 906 932-84-39

Оставить заявку

Услуга газо-плазменной резки листового металла в Украине — ЦехСервис

Раскрой листового металла

Успех в бизнесе достигают руководители, умеющие отыскать прогрессивные технологии для собственного производства. Одной из таких является технология газоплазменной резки металла, которая применяется

- для машино-, станкостроения,

- на горнодобывающих и горнообогатительных предприятиях,

- в агропромышленном комплексе,

- в строительстве и судодостроении,

- а также для изготовления дизайнерских и кованых изделий для применения в быту.

Компания ЦехСервис предоставляет услуги газо-плазменной резки любого металла толщиной до 200 мм на высокоточном качественном чешском оборудовании с ЧПУ.

У нас можно заказать такие услуги:

- порезка листового металла,

- услуга плазменная резка металла,

- резка металла Одесса и Украина.

Процесс газоплазменной резки металла

Эффективный принцип плазменной резки металла сводится к применению плазменного столба и электрической дуги. Дуга плавит металл на конкретном участке детали. При этом станочнику удается одновременно избавить заготовку от окислов напором плазмы. Кроме того, дуговой разряд дает высокоточный срез. Весь процесс происходит под управлением программы, поэтому качество и точность гарантированы.

Грамотно выполняемая плазменная резка производится с участием активного инерционного газа – для взаимодействия с черным металлопрокатом, неактивного – для цветмета. Геометрия заготовки в рабочем процессе не пострадает. В дальнейшем не понадобится вспомогательная механическая обработка изделия.

В дальнейшем не понадобится вспомогательная механическая обработка изделия.

Заказать резку металла прямо сейчас!

Для чего используют газо плазменную резку?

- Станки плазменной резки с ЧПУ успешно срабатывают в отношении углеродистой стали от 0,5 мм до 200 мм толщиной.

- Для изготовления сложной формы деталей с точным качественным резом разных форм.

- С помощью газо-плазменной резки быстро производят раскрой листового металла на нужного размера заготовки.

Какие металлы можно резать на станке газоплазменной резки?

Операторы станочного агрегата одинаково точно и быстро нарезают:

- углеродистую сталь,

- нержавейку,

- медные сплавы,

- алюминий,

- цветные металлы.

Стоимость газо-плазменной резки металла

По сравнению с классической схемой резки и обработки металлоизделий стоимость газоплазменной резки металла в разы дешевле. На это значение влияет:

На это значение влияет:

- какой формы изделие предстоит обрабатывать;

- размеры предмета,

- количество погонных метров реза,

- толщина и сорт металла,

- объем задач.

Газо плазменная резка металла цена

Скачать газо плазменная резка металла прайс можно по ссылке.

В современном мире услуги плазменной резки металла, цена которых зависит от многих факторов, востребованы. Помощником в деятельности станочника выступает грамотно сделанный чертеж на ПК-программе.

Ставшая традиционной в применении плазменная резка металла помогает сделать в изделии проемы, отверстия, подготовить его для сварки, а также включает и возможность иметь дело с партией литых изделий.

Окончательная стоимость услуги рассчитывается после обсуждения и расчетов менеджером нашей компании.

Преимущества газо плазменной резки

Специалисты отмечают следующие достоинства:

- рентабельность и невысокая цена,

- плазменная резка металла с ЧПУ обрабатывает детали нетривиальных форм и габаритов,

- нагревается изделие только на участке реза, что исключает деформацию,

- подходит как для серийной металлообработки, так и при обработке единичного изделия,

- работа с практически любым металлом,

- высокая скорость резки, точность, качество и чистота.

Наше оборудование для газо плазменной резки

Машина газоплазменного раскроя метала «TYPHOON 2000 GP»

Выгоды от сотрудничества с нами

Заказывайте резку металла в компании Цехсервис. Для этого есть ряд оснований:

- современное качественное и высокоточное оборудование;

- комплекс услуг по обработке деталей в одном месте: сварочные, токарные, фрезерные и другие работы;

- изготовление изделий как из материала заказчика, так и из нашего;

- выполнение резки по эскизам, чертежам или образцу,

- возможность доставки.

Спешите воспользоваться нашим предложением, чтобы уже завтра продвинуть свой бизнес на более высокую ступень!

Почему мы?

Почему объективно выгоднее заказывать у компании ЦехСервис?

Руководство по выбору газа – плазменная резка алюминия, низкоуглеродистой/нержавеющей стали

Используют ли плазменные резаки газ? Да. Все системы плазменной резки, включая воздушно-плазменные резаки, используют газ. В дополнение к использованию одного типа газа многие производители выбирают плазменные системы с возможностью «двойного газа» или «мультигаза». Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Мультигазовые резаки предлагают максимальную гибкость для мастерских, которые режут различные материалы. В зависимости от типа и толщины материала используются различные газы для достижения наилучшего баланса между качеством резки, сроком службы расходных материалов, производительностью и общей стоимостью эксплуатации. Большинство руководств по плазменным системам, как правило, перегружают оператора запутанным набором технологических карт резки и выбора газа. Цель этой статьи — дать краткий обзор преимуществ и недостатков каждого газа и дать «наилучшие» рекомендации по резке трех наиболее распространенных материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Все системы плазменной резки, включая воздушно-плазменные резаки, используют газ. В дополнение к использованию одного типа газа многие производители выбирают плазменные системы с возможностью «двойного газа» или «мультигаза». Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Мультигазовые резаки предлагают максимальную гибкость для мастерских, которые режут различные материалы. В зависимости от типа и толщины материала используются различные газы для достижения наилучшего баланса между качеством резки, сроком службы расходных материалов, производительностью и общей стоимостью эксплуатации. Большинство руководств по плазменным системам, как правило, перегружают оператора запутанным набором технологических карт резки и выбора газа. Цель этой статьи — дать краткий обзор преимуществ и недостатков каждого газа и дать «наилучшие» рекомендации по резке трех наиболее распространенных материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Воздух

Воздух является наиболее универсальным плазмообразующим газом; он обеспечивает хорошее качество и скорость резки низкоуглеродистой стали, нержавеющей стали и алюминия. Воздух также снижает эксплуатационные расходы, поскольку нет необходимости покупать газы. Однако воздух не свободен. Воздух в цеху необходимо очищать от таких загрязнений, как твердые частицы, масляный туман и влага. Лучшее решение для воздушно-плазменных систем, таких как наши системы Powermax ® , — это специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления твердых частиц, масляного тумана и любой остаточной влаги. Еще одной проблемой воздушной плазмы является свариваемость кромки реза. Воздушной плазмой происходит некоторое азотирование и окисление поверхности реза; это может вызвать пористость сварных швов. Проблема обычно решается простым использованием сварочной проволоки хорошего качества с денитридами и раскислителями. Благодаря универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков воздух является хорошим вариантом для многих мастерских. Воздушный защитный газ является лучшим выбором при использовании воздушной плазмы.

Воздушный защитный газ является лучшим выбором при использовании воздушной плазмы.

Кислород

Что касается плазмообразующего газа, кислород является отраслевым стандартом для резки низкоуглеродистой стали, поскольку он обеспечивает наилучшее, чистое качество резки и самую высокую скорость резки по сравнению с любым плазмообразующим газом. (Плазменная резка алюминиевого листа или листа из нержавеющей стали кислородным плазменным газом не рекомендуется). Кислородный плазменный газ вступает в реакцию с углеродистой сталью, образуя более мелкие брызги расплавленного металла, причем каждая капля имеет более низкое поверхностное натяжение. Этот расплавленный спрей легче выбрасывается из пропила. Недостатком кислорода является стоимость газа и срок службы расходных частей. Однако современные системы кислородной плазмы используют инертные пусковые газы (такие как азот) с кислородной плазмой для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы могут иметь срок службы расходных материалов в диапазоне 800-1500 пусков. Увеличение расходов на расходные материалы и газ обычно компенсируется сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный защитный газ обычно используется с кислородной плазмой.

Увеличение расходов на расходные материалы и газ обычно компенсируется сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный защитный газ обычно используется с кислородной плазмой.

Азот

Азот использовался в большинстве ранних плазменных горелок. Это по-прежнему лучший выбор, если вы режете много алюминия и нержавеющей стали. Качество резки и срок службы расходных материалов превосходны, а срок службы электрода и сопла составляет более 1000 пусков. Тем не менее, лучше всего использовать газовую смесь аргона и водорода при резке материала толщиной более ½″, что соответствует предельным возможностям вашей плазменной системы. Обычно воздух является лучшим вторичным газом при использовании азотной плазмы. СО 2 работает хорошо, слегка улучшая чистоту поверхности, скорость резки и срок службы деталей на воздухе. Но CO 2 стоит больше, чем воздух, и требует наличия нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является хорошим вспомогательным средством для использования с азотной плазмой, если позволяет система. Использование его при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность реза. Вода должна использоваться как вторичный газ с грунтовыми водами.

Вода является хорошим вспомогательным средством для использования с азотной плазмой, если позволяет система. Использование его при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность реза. Вода должна использоваться как вторичный газ с грунтовыми водами.

Аргон, водород

Аргон, водород – предпочтительный газ для резки толстой нержавеющей стали и алюминия (> 1/2″). Обычно используется смесь 35% водорода и 65% аргона, часто называемая H-35. Водород аргона является самым горячим горящим плазменным газом и обеспечивает максимальную режущую способность. (Аргон-водород используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали толщиной до 6 дюймов). В мультигазовых горелках аргон-водород обеспечивает прямой рез и очень гладкую, почти полированную поверхность нержавеющей стали. Вдоль нижнего края может образоваться неровная окалина. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой комбинации является ее дороговизна.

Иллюстрированное руководство по выбору плазмообразующего газа:

| Плазмообразующий газ/защитный газ | Плазменная резка низкоуглеродистой стали | Плазменная резка нержавеющей стали | Плазменная резка алюминия |

|---|---|---|---|

| Воздух/Воздух | Хорошее качество/скорость резки. Экономичный | Хорошее качество/скорость резки Экономичный | Хорошее качество/скорость резки Экономичный |

| Кислород (O 2 )/Воздух | Превосходное качество/скорость резки. Очень мало шлака | Не рекомендуется | Не рекомендуется |

| Азот (N 2 )/CO 2 | Неплохое качество огранки, немного окалины. Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей |

| Азот (N 2 ) 2 / Воздух | Неплохое качество огранки, немного окалины. Отличный срок службы деталей Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей |

| Азот (N 2 )/H 2 0 | Неплохое качество огранки, немного окалины. Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей |

| Аргон Водород/N 2 | Не рекомендуется | Отлично подходит для толстых поверхностей >1/2″ | Отлично подходит для толстых поверхностей >1/2″ |

Выбор наилучшего газа зависит главным образом от трех соображений: качество резки, производительность и экономичность.

- Для низкоуглеродистой стали используйте кислородный плазменный газ и воздушный защитный газ для наилучшего, чистого качества резки, минимального уровня окалины, минимальной доработки, отличной свариваемости и максимальной скорости/производительности резки.

- Для наилучшего качества резки нержавеющей стали и алюминия размером менее 1/2″ используйте азотную плазму и вторичный воздух для хорошего баланса качества резки и доступности. Для более качественной и быстрой резки используйте CO 9.0017 2 в качестве вторичного. Если ваша система позволяет, водяной экран обеспечит наилучшее качество края.

- Для наилучшего качества резки толстой нержавеющей стали и алюминия используйте аргон-водород с вторичным азотом. ПРЕДУПРЕЖДЕНИЕ: ваша система должна быть оборудована для безопасной работы с газообразным аргоном и водородом.

- Для наиболее экономичной резки чистый сухой воздух цеха является лучшим выбором для резки алюминия, низкоуглеродистой стали и нержавеющей стали.

Нужен ли газ для плазменной резки? Как вы только что прочитали, громкий ответ — да.

Типы газов для плазменной резки и их преимущества

12

90 марта 2003 г.

Типы газов для плазменной резки и их преимущества

Комментарии о типах газов для плазменной резки и их преимуществах отключены

При проведении исследований оператор или владелец может столкнуться с огромным количеством вариантов газа. Многие производители выбирают системы плазменной резки с возможностью работы с двумя или несколькими газами. Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Плазменная горелка — это просто сильно заряженный ион, который прожигает электрически заряженные основания, такие как металлические пластины.

Многие производители выбирают системы плазменной резки с возможностью работы с двумя или несколькими газами. Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Плазменная горелка — это просто сильно заряженный ион, который прожигает электрически заряженные основания, такие как металлические пластины.

Аппарат плазменной сварки использует различные виды газов для разрыва металлов. Газ плазменной резки передает электрическую дугу, чтобы расколоть толстый металлический кусок. В большинстве плазменных систем в сварочных процессах одновременно используется несколько газов. Таким образом, в большинстве плазменных резаков используется смесь газов для повышения теплоемкости.

Продолжайте читать, чтобы изучить типы газов для плазменной резки и их преимущества, а также дать оптимальные рекомендации по резке трех наиболее распространенных типов материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Категории газа

Ниже приведены основные типы газа, используемые для операций плазменной резки. Как правило, газы для плазменной резки соответствуют этим основным категориям.

Как правило, газы для плазменной резки соответствуют этим основным категориям.

- Контроль топлива . Плазменная резка требует идеальных условий для эффективной работы. То, как работает плазменный резак, позволяет определенным компонентам соблюдать некоторые условия, чтобы облегчить ускоренную струю плазменной горелки. Управление топливом отличается тем, что оно ведет к плазменной головке. Он также регулирует нагрев вокруг сопла защиты резака. Эта конфигурация гарантирует, что пламя реза загорится только после правильной настройки плазменной головки.

- Топливо для плазменной резки . Топливо для плазменной резки предлагает как базовые, так и высокотехнологичные модели с разным уровнем нагрева. Первый этап происходит при слабом воспламенении, затем на стадии резания протекает больше мощности. В этих двух стадиях участвуют несколько газов.

- Завихритель топлива . Во время процесса плазменной резки материалы могут искривляться или сворачиваться из-за сильного нагрева.

Эта реакция делает резку менее точной. Чтобы предотвратить эти деформации и дефекты, производители используют вихревое топливо.

Эта реакция делает резку менее точной. Чтобы предотвратить эти деформации и дефекты, производители используют вихревое топливо.

Разновидности плазмообразующих газов

Воздух

Воздух является наиболее универсальным плазмообразующим газом; он обеспечивает хорошее качество и скорость резки нержавеющей стали, низкоуглеродистой стали и алюминия. Воздух также снижает затраты, поскольку нет необходимости покупать газы. Однако воздух не свободен. Воздух в цеху необходимо очищать от таких загрязнений, как твердые частицы, масляный туман и влага. Лучшим решением для воздушно-плазменных систем является специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления загрязняющих веществ.

Свариваемость режущей кромки является проблемой при использовании воздушной плазмы. Воздушной плазмой происходит некоторое азотирование и окисление поверхности реза, что может вызвать пористость сварных швов. Air является хорошим вариантом для многих мастерских благодаря своей универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков.

Кислород

Кислород стал стандартом в отрасли для резки низкоуглеродистой стали, поскольку он обеспечивает наилучшее, чистое качество резки и самую высокую скорость резки по сравнению с любым другим плазмообразующим газом. Однако плазменная резка алюминиевой пластины или пластины из нержавеющей стали с кислородным плазменным газом не рекомендуется. Недостатками кислорода являются стоимость газа и срок службы расходных материалов. Однако в современных плазменно-кислородных плазменных системах используются инертные пусковые газы, такие как азот, для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы имеют срок службы деталей в диапазоне 800-1500 пусков. Сокращение вторичных операций обычно компенсирует повышенные затраты на расходные материалы и газ для удаления окалины и выпрямления скошенных деталей. Воздушный экран обычно используется с кислородной плазмой.

Азот

Азот использовался в большинстве ранних процессов плазменной резки. Это по-прежнему лучший выбор, если вы режете много нержавеющей стали или алюминия. Качество резки и срок службы деталей превосходны (в среднем более 1000 запусков). Однако при работе с более толстыми материалами при исчерпании возможностей вашей плазменной системы переключитесь на ардон-водород.

Это по-прежнему лучший выбор, если вы режете много нержавеющей стали или алюминия. Качество резки и срок службы деталей превосходны (в среднем более 1000 запусков). Однако при работе с более толстыми материалами при исчерпании возможностей вашей плазменной системы переключитесь на ардон-водород.

В общем, воздух является лучшим вторичным газом при использовании азотной плазмы. . CO2 также работает хорошо, немного улучшая отделку, скорость резки и срок службы деталей по сравнению с использованием воздуха. Но CO2 стоит дороже, чем воздух, и требует нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является отличным вторичным по отношению к использовать с азотной плазмой, если это позволяет система. Использование при резке нержавеющей стали или алюминия позволяет получить гладкую и блестящую поверхность реза. Вторичная вода требует наличия грунтовых вод, чтобы избежать утечки.

Аргоно-водородная

Аргон-водородная плазма является предпочтительной плазмой для резки толстой нержавеющей стали и алюминия (более 0,5 дюйма). В смеси обычно используется 35% водорода и 65% аргона. Водород аргона является самым горячим горящим плазменным газом и обеспечивает наибольшую режущую способность.

В смеси обычно используется 35% водорода и 65% аргона. Водород аргона является самым горячим горящим плазменным газом и обеспечивает наибольшую режущую способность.

Аргон-водород используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали диаметром до 6 дюймов. Аргон-водород обеспечивает прямой рез и гладкую, почти полированную поверхность нержавеющей стали в многогазовых горелках. Вдоль верхней или нижней кромки могут образоваться неровные окалины. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой установки является расход.

Четыре эмпирических правила, которые необходимо учитывать

Выбор наилучшего газа зависит от трех основных соображений: качества резки, производительности и экономичности.

- Мягкая сталь . Для низкоуглеродистой стали используйте кислородную плазму и воздушную защиту для получения чистого, гладкого качества резки, минимального количества окалины, минимальной доработки, отличной свариваемости и превосходной производительности.

- Толщина менее 0,5 дюйма . Для наилучшего качества резки нержавеющей стали и алюминия размером менее 0,5 дюйма используйте азотную плазму и вторичный воздух для обеспечения правильного баланса качества резки и доступности. Для более качественной и быстрой резки используйте CO2 в качестве вторичного. Если ваша система позволяет, водяной щит обеспечит наилучшее качество края.

- Толщина более 0,5 дюйма . Для наилучшего качества резки толстой нержавеющей стали или алюминия используйте аргон-водород с азотом во вторичном контуре. Кроме того, убедитесь, что ваша система оборудована для безопасной работы с газообразным аргоном и водородом.

- Эконом . Для наиболее экономичной резки чистый и сухой воздух цеха является лучшим выбором для резки алюминия, низкоуглеродистой стали и нержавеющей стали.

Как видите, нам предстоит многое узнать о типах газов для плазменной резки и их преимуществах. Для получения дополнительной информации свяжитесь с Mac-Tech. Mac-tech предлагает полный спектр систем плазменной резки, и мы можем обсудить с вами, что лучше всего подходит для вашей компании.

Mac-tech предлагает полный спектр систем плазменной резки, и мы можем обсудить с вами, что лучше всего подходит для вашей компании.

Автор

Mac-Tech Inc.

10 Ответы на часто задаваемые вопросы экспертов

Когда дело доходит до резки нержавеющей стали, существует несколько доступных методов, но не всегда легко понять, какой из них самый простой, какой самый экономичный и, что особенно важно, какой будет дать вам наилучшие результаты.

В этой статье мы ответим на 10 наиболее часто задаваемых вопросов в отношении плазменной резки нержавеющей стали и является ли плазма подходящим решением для резки нержавеющей стали?

Если коротко, то да!

Плазменная резка — это быстрый, доступный и простой способ резки нержавеющей стали. Плазменные системы Mo dern позволяют выбирать из расширенного диапазона газов и сил тока, чтобы обеспечить оптимальную скорость резки и желаемое качество резки для различных потребностей.

Но помнить, какие газы вам нужно купить и каковы процессы для получения наилучших результатов резки, может быть немного сложно.

Поэтому мы создали эту статью о плазменной резке нержавеющей стали. Мы постарались сделать это наиболее полезной остановкой на вашем пути к решению, ответив на 10 наиболее часто задаваемых вопросов по этой теме !

- Вопрос 1: Можно ли резать нержавеющую сталь с помощью плазменного резака?

- Вопрос 2: Можно ли плазменно резать нержавеющую сталь с полиэтиленовым покрытием?

- Вопрос 3: Можно ли плазменной резки окрашенной нержавеющей стали?

- Вопрос 4: Насколько чиста резка нержавеющей стали?

- Вопрос 5: Существует ли True Hole для нержавеющей стали?

- Вопрос 6: Какой газ подходит для плазменной резки нержавеющей стали?

- Вопрос 7: На какую скорость резки и силу тока можно рассчитывать?

- Вопрос 8: Чем опасен процесс плазменной резки нержавеющей стали?

- Вопрос 9: Является ли использование плазмы лучшим способом резки нержавеющей стали?

- Вопрос 10: Как выбрать лучший плазменный резак для нержавеющей стали?

Можно ли резать нержавеющую сталь плазменным резаком?

Абсолютно. Плазменная резка — один из наиболее эффективных методов резки нержавеющей стали различной толщины. Однако тип стола для резки из нержавеющей стали и источник плазмы, которые вы используете, имеют большое значение.

Плазменная резка — один из наиболее эффективных методов резки нержавеющей стали различной толщины. Однако тип стола для резки из нержавеющей стали и источник плазмы, которые вы используете, имеют большое значение.

Имеет ли значение режущая машина?

Качество сборки вашего станка для резки будет существенно влиять на качество резки в долгосрочной перспективе.

В частности, на качество кромки (волнистость или отсутствие волнистости) и угловатость реза могут влиять механические дефекты режущего стола.

Вам необходимо оценить жесткость портала (ось Y перемещается над разрезаемым материалом) и может ли тепло, рассеиваемое при резке, повлиять на конструкцию рельсов.

Несмотря на то, что качество резки может выглядеть таким же, когда станки совершенно новые, тепло может со временем деформировать металлическую конструкцию вашего стола, что может повлиять на прямолинейность режущего станка.

Кроме того, различные компоненты машины, такие как приводы, рельсы и шестерни, влияют на движение. Плохо собранные или некачественные компоненты могут привести к неровностям движения.

Плохо собранные или некачественные компоненты могут привести к неровностям движения.

Это, в свою очередь, вызывает вибрации, которые передаются через ось станка на режущую кромку и могут стать причиной грубой обработки поверхности, нелинейных режущих кромок и общего плохого качества резки.

Поэтому мы рекомендуем проверять качество приводов, направляющих и шестерен перед покупкой любой машины плазменной резки.

Имеет ли значение плазменная система?

Основное различие между недорогой воздушно-плазменной системой и системами плазменной резки промышленного типа заключается в типах газов, используемых для резки, и в давлении, при котором плазмообразующий газ выходит из резака. И то, и другое существенно влияет на конечный результат стрижки.

На изображении ниже показана разница в качестве, которую можно ожидать при использовании более дорогой газовой смеси F5 в качестве газа для плазменной резки по сравнению с более дешевым решением, таким как сжатый воздух.

Использование газа для плазменной резки F5 вместо сжатого воздуха для резки нержавеющей стали

Недорогие системы воздушно-плазменной резки с ЧПУ будут использовать только воздух для резки нержавеющей стали. Он может резать нержавеющую сталь до 25 мм.

Из-за содержания азота в воздухе (~78%), вы всегда получите черную отделку. Кроме того, поскольку в воздухе содержится около 20% кислорода, который имеет тенденцию к возгоранию, качество обработки кромки может быть не таким хорошим, особенно на более толстом материале.

В целом вы получаете достойное качество резки при низких эксплуатационных расходах.

Промышленные системы плазменной резки с ЧПУ используют различные комбинации газов для резки нержавеющей стали. В частности, самые современные механизированные системы оборудованы для резки острых кромок с гладкими поверхностями и блестящей отделкой. Такие системы, как HyPerformance® HPR800XD® или Kjellberg HiFocus 600i Neo, могут резать нержавеющую сталь толщиной до 160 мм.

В линейке промышленных плазменных резаков с ЧПУ, безусловно, есть и другие параметры, которые необходимо учитывать при резке нержавеющей стали; ряд процессов (включая выходные токи и комбинации газов) будут влиять на результаты резки и скорость резки, которую вы можете достичь.

Например, использование азота обеспечит более быструю резку, но также может привести к закруглению верхней кромки, а использование окисляющего плазменного газа (например, воздуха или O2) приведет к образованию оксидов на поверхности реза, которые необходимо перед сваркой удалить шлифовальной машиной. Эти второстепенные операции требуют дополнительного времени, которого вы можете избежать.

Использование неокисляющей плазмы, такой как аргон-водород (h45), замедляет процесс резки, но дает яркие кромки, похожие на хром, которые практически не требуют подготовки перед сваркой. Использование газов, содержащих некоторое количество водорода (например, F5), также приведет к получению более острых кромок.

Самые современные промышленные источники плазмы, такие как система плазменной резки Hypertherm X-Definition™ XPR300™, позволяют смешивать газы. Таким образом, вы сможете производить смесь, которая имеет, например, качество резки аргона-водорода и скорость резки воздуха и азота.

Можно ли плазменной резкой нержавеющей стали с полиэтиленовым покрытием?

Лист из нержавеющей стали с полиэтиленовым покрытием широко используется в таких отраслях, как общественное питание. Тонкая пластиковая пленка наносится на металл после процесса полировки и используется для защиты полированной поверхности нержавеющей стали.

В большинстве случаев вы можете использовать плазму для резки нержавеющей стали с полиэтиленовым покрытием, но для резки этого материала без обжига и плавления полиэтиленовой пленки требуется использование низких токов плазменной резки и азотного защитного газа .

Азот можно использовать в качестве защитного газа, поскольку он не только вымывает шлак из пропила, но и предотвращает попадание кислорода в зону резки, что приводит к плавлению или возгоранию полиэтилена.

Единственным условием, при котором плазма не будет работать на нержавеющей стали с полиэтиленовым покрытием, является покрытие материала с обеих сторон. Это связано с тем, что пластиковое покрытие на нижней стороне стальной пластины предотвращает замыкание положительной части цепи.

Может ли плазменная резка окрашенной нержавеющей стали?

В отличие от полиэтилена, нет никаких ограничений, когда речь идет о резке окрашенной или грязной нержавеющей стали с помощью плазмы, поскольку ни один из них не является препятствием для замыкания контура.

Однако при резке окрашенной или очень грязной нержавеющей стали необходимо обеспечить надежное заземление на чистой части заготовки как можно ближе к зоне резки.

Насколько чистый рез на нержавеющей стали?

Разница между воздушно-плазменными и механизированными плазменными системами

Как видно из рисунка выше, существует разница между плазменными резаками с ЧПУ, использующими воздух, и станком плазменной резки с ЧПУ, использующим механизированную плазменную систему. Резка чистая для обеих систем, хотя кромка из нержавеющей стали, обработанная воздухом, будет намного грубее.

Резка чистая для обеих систем, хотя кромка из нержавеющей стали, обработанная воздухом, будет намного грубее.

Как воздушно-плазменные, так и промышленные плазменные системы предоставят вам диаграмму, показывающую, какие процессы резки могут обеспечить максимально чистый рез определенной толщины. В диапазоне «наилучшего качества» вокруг острых углов иногда можно обнаружить небольшое количество окалины, но удалить ее довольно просто.

Если вы оставите диапазон «наилучшего качества», вы сможете резать быстрее (производственная резка), и это будет за счет большего количества окалины. Обратите внимание, что окалина из нержавеющей стали будет труднее удалить, чем окалина из мягкой стали. В отличие от расплавленной низкоуглеродистой стали, расплавленная нержавеющая сталь имеет высокий уровень вязкости, а это означает, что если образуется много окалины, ее будет труднее удалить, чем окалина из низкоуглеродистой стали.

Карта резки нержавеющей стали 170 A с азотом на системе плазменной резки Hypertherm XPR300™

Таблица резки нержавеющей стали 105 A с системой плазменной резки Air Hypertherm Powermax105®

Окалина из нержавеющей стали, которую трудно удалить

Вязкость расплавленного металла также может затруднить прожиг нержавеющей стали. Вокруг отверстия для прожига может скапливаться окалина, что может отрицательно сказаться на движении резака. С практической точки зрения, если вы хотите вырезать сливную крышку с очень узкими прорезями, вам может потребоваться оптимизировать прорези для плазменного процесса и сделать их достаточно толстыми, чтобы резак не попадал в ванну прожига.

Вокруг отверстия для прожига может скапливаться окалина, что может отрицательно сказаться на движении резака. С практической точки зрения, если вы хотите вырезать сливную крышку с очень узкими прорезями, вам может потребоваться оптимизировать прорези для плазменного процесса и сделать их достаточно толстыми, чтобы резак не попадал в ванну прожига.

Использование подходящего оборудования и оптимальных настроек скорости и напряжения (для воздушной плазмы) и правильного процесса, связанного с толщиной для механизированной плазмы, обычно приводит к очень чистому резу, облегчающему работу с нержавеющей сталью.

Подходящее оборудование имеет ключевое значение, потому что более дешевые машины и машины с менее точными настройками могут резать с большим количеством окалины.

Это может быть очень неприятно для производителей, но это решаемо.

Если вам нужна чистая и беспроблемная резка нержавеющей стали, вы можете подумать о покупке ведущего в отрасли станка, а не станка плазменной резки с ЧПУ начального уровня.

Мы рекомендуем всегда обращаться к производителю вашего станка, чтобы получить дополнительные рекомендации по характеристикам и настройке станка, так как это поможет вам оценить возможность резки деталей, представленных на ваших чертежах.

Существует ли истинное отверстие в нержавеющей стали?

Технология True Hole® — это уникальное решение Hypertherm для изготовления настоящих неконических отверстий в низкоуглеродистой стали. К сожалению, в настоящее время этот процесс существует только для низкоуглеродистой стали из-за физических свойств плазменной дуги и накопления окалины в процессе резки.

При сварке нержавеющей стали дуга отстает от горелки на величину до 15 градусов и, следовательно, в настоящее время недостаточно постоянна для технологии True Hole.

Качество отверстий плазменной резки в нержавеющей стали по-прежнему приемлемо для многих применений; просто в настоящее время он не на том же уровне точности, как с мягкой сталью.

Какой газ подходит для резки нержавеющей стали?

Когда дело доходит до воздушно-плазменной системы, выбор прост – вы всегда будете резать с чистым, сухим воздухом (который, конечно же, на 78% состоит из азота) в качестве плазмообразующего газа и получать очень приемлемые результаты резки. в широком диапазоне толщин. Воздух является наиболее экономичным режущим газом. Огранки обычно имеют цвет от бронзового до темно-серого и более шероховатый край, чем системы , в которых можно использовать процессы с несколькими газами.

Промежуточные (например, MAXPRO200®) или промышленные плазменные системы высокого разрешения или X-Definition (например, XPR300™) являются популярным выбором для многих производителей, поскольку они обеспечивают лучшие результаты при обработке нержавеющей стали. Наилучшая обработка кромки часто достигается с помощью более экзотических комбинаций газов.

Наилучшая обработка кромки часто достигается с помощью более экзотических комбинаций газов.

Эти двойные газовые системы также легче производят разрезы, готовые к сварке, без дополнительной подготовки металла, поскольку резка выполняется без кислорода.

Промышленные системы (например, XPR300™) способны производить высококачественную резку нержавеющей стали без окалины в широком диапазоне толщин.

Вот краткое изложение характеристик различных плазменных газов при резке нержавеющей стали с помощью плазменного резака:

| Газ для плазменной резки | Характеристики |

|---|---|

| 1. Аргон Водород | Отличное качество резки, особенно рекомендуется для резки толстой нержавеющей стали. Аргон-водородный газ является самым горячим горящим плазменным газом, и важно, чтобы ваша система была соответствующим образом оборудована для работы с ним. |

| 2. Азот | Хорошее качество резки, используется для всех толщин, а также меньше влияет на расходные материалы, что увеличивает срок службы деталей |

3. Воздух Воздух | Хорошее качество и скорость резки. Это экономичное решение, которое даст хорошие, хотя и не отличные результаты, прежде всего из-за присутствия более 20% кислорода |

| 4. Кислород | Использование чистого кислорода не рекомендуется, так как он оставляет окисленную поверхность на поверхности разреза |

| 5. Азот с водородом (F5) | Неокисляющая комбинация, придающая поверхности слегка голубой оттенок, в основном используется для резки до 10 мм |

Рассмотрим характеристики защитных газов, которые можно использовать при плазменной резке нержавеющей стали:

| Защитный газ | Характеристики |

|---|---|

| 1. Азот | Оставляет хорошо промытый пропил и блестящий хромовый край. Высокая скорость потока также охлаждает процесс, что приводит к меньшей деформации детали |

| 2. Вода* | За счет впрыска вентилируемой воды можно получить привлекательную отделку кромок. |

| 3. Двуокись углерода | Оставляет кромку без шлака и коричневого цвета |

| 4. Воздух | Хорошо промывает пропил и оставляет края бронзового цвета |

*Необходимо проверить совместимость с вашим фильтром.

Вывод:

Вам нужно думать о плазмообразующих газах только когда у вас есть двойная газовая система или многоканальная система .

Двойная газовая система позволяет резать нержавеющую сталь азотом, что дает вам темную кромку. Обе системы будут использовать азот в качестве защитного газа, где он чрезвычайно эффективен для вымывания шлака из пропила, оставляя резы с гладкой поверхностью края, нейтральной, блестящей поверхностью и практически без окалины.

Мультигазовая или механизированная система (например, XPR170™, XPR300™, HiFocus 360i neo) будет резать на тонком конце плазменным газом F5, а на более толстом конце — смесью водорода и аргона. Это позволит получить отличную поверхность без окалины, с яркими гладкими краями и хорошей перпендикулярностью.

Это позволит получить отличную поверхность без окалины, с яркими гладкими краями и хорошей перпендикулярностью.

Для более тонкой нержавеющей стали (примерно до 10 мм) процессы с использованием либо азота для плазмы и защитного газа, либо комбинации плазменного газа F5 (5% водорода, 95% азота) и азотного защитного газа обеспечивают превосходное качество кромок. В качестве защитного газа азот чрезвычайно эффективно вымывает шлак из пропила, оставляя разрезы с гладкой поверхностью краев, нейтральной, блестящей поверхностью и практически без окалины.

Для наилучшего качества резки на более толстая нержавеющая сталь штук (10 мм+), мы рекомендуем аргон-водород для плазмы (или аргон-водород-азот), с азотным защитным газом .

Обсудите свои требования с производителем машины, чтобы выбрать машину, соответствующую вашим потребностям.

| Плазменный газ/защитный газ | ✓ PRO | ✗ CON |

|---|---|---|

| Air/Air | Fast | Поверхность черная |

| Низкая стоимость | Черновая и сильно окисленная | |

| Минимальное образование окалины | Вторичные операции | |

| N2/N2 | Дешевле | Край черный |

| Максимальная скорость резки | Верхний край закруглен | |

| Ближе к перпендикуляру | Имеет окалин | |

| N2/Air | Дешевле | Край черный |

| Максимальная скорость резки | Верхний край закруглен | |

| Значительный угол | ||

| F5/N2 | Серебристый | Ограничения по толщине ( |

| Хорошие углы резания | Низкая скорость резания | |

| Гладкая, блестящая кромка | Газ F5 дороже, чем сжатый воздух | |

| Минимальная подготовка под сварку | Слегка ухудшенное качество резки на косых резах | |

| Возможность использования одних и тех же расходных материалов | ||

| h45/N2 | Цвет от золотого до синего | Проблемы с наличием газа |

| Серый цвет (+75 мм) | Окалина на тонких пластинах | |

| Прямоугольная кромка | ||

| Минимальная подготовка под сварку | ||

| Широкий диапазон резки | ||

| h45-N2/N2 | Цвет от синего до серого | Проблемы с наличием газа |

| Более быстрая резка, чем h45/N2 | Только газовые системы | |

| Минимальная подготовка под сварку | ||

| Широкий диапазон резки |

На какой диапазон резки, скорость и силу тока можно рассчитывать?

Благодаря достижениям в области технологии плазменной резки системы высшего класса, такие как Hypertherm XPR300™, могут обеспечивать очень высокую скорость резки даже нержавеющей стали.

Диапазон резки

Размышляя о толщине, вы должны учитывать несколько элементов: предел отсутствия окалины, способность прожига и отрезной рез. Резка без окалины — это предел, до которого можно резать без значительных вторичных операций. Мощность прожига — это максимальная толщина, которую источник плазмы может разрезать без необходимости начального пуска. Наконец, отрезной рез — это абсолютный максимум, на который способен станок, когда он начинает рез со стороны листа.

Скорость

Производитель с механизированной плазмой может выбирать между скоростью и качеством. При максимально быстрой резке нержавеющей стали образуется больше окалины за счет снижения скорости. Наилучшее качество резки достигается за счет процесса, который часто немного медленнее, но в результате получается рез почти без окалины:

Скорость резки обычно пропорциональна току резки (ампер), например: нержавеющая сталь толщиной 10 мм на XPR300.

Мы настоятельно рекомендуем резать это на 130 ампер, в результате чего качество резки будет 1 (наилучшее), если только дополнительная скорость 400 мм/мин не будет критической для ваших операций. Тем не менее, это увеличение скорости приведет к гораздо большему количеству второстепенных операций

Тем не менее, это увеличение скорости приведет к гораздо большему количеству второстепенных операций

Как правило, скорость резки нержавеющей стали ниже, чем для низкоуглеродистой стали при заданной толщине и токе резки. Например, Hypertherm XPR300 будет резать 12-миллиметровую низкоуглеродистую сталь марки со скоростью почти 3 метра в минуту (качество = 1), тогда как нержавеющая сталь будет резаться со скоростью 1,7 м/мин (качество 1).

В таблице ниже вы найдете диапазон резки (в мм) для каждой комбинации газов при данной силе тока:

| Плазменный газ / защитный газ | 45А | 80А | 130А | 200А | 260А | 400А | 600А | ||

|---|---|---|---|---|---|---|---|---|---|

| N2/N2 | 0.8 — 4 | * | 6 — 20 | 10 — 20 | * | * | 40 — 80 | * | |

| N2/воздух | * | * | * | * | 6 — 50 | 12 — 45 | * 9 | ||

| F5/N2 | 0,8 — 6 | 4 — 10 | * | * | * | * | * | ||

| H45/N2 | * | * | 10 — 25 | 10 — 20 | 8 — 50 | 20 — 60 | 40 — 100 | 50 — 1604444 40043 40 — 100 | 50 — |

| h45-N2/N2 | * | * | 6 — 20 | 10 — 20 | 6 — 50 | 90 — 4 800043* | * |

Что представляет собой опасность плазменной резки нержавеющей стали?

Безопасная и эффективная плазменная резка требует выполнения процедур и методов безопасности, регулирующих такие аспекты, как управление опасными электрическими токами, пожароопасность и личная защита оператора. Но есть ли что-то еще, о чем нам нужно знать, особенно при плазменной резке нержавеющей стали?

Но есть ли что-то еще, о чем нам нужно знать, особенно при плазменной резке нержавеющей стали?

Основная проблема заключается в том, как контролировать потенциально опасные пары. Пары из нержавеющей стали содержат больше хрома и никеля, чем мягкая сталь, и оба эти металла токсичны. Тип выделяемого хрома называется шестивалентным хромом (или шестивалентным хромом), который представляет собой высококанцерогенный газ, вызывающий такие состояния здоровья, как рак и проблемы с дыханием.

Многие тысячи различных веществ используются на рабочем месте, но Управление по охране труда и технике безопасности Великобритании установило пределы воздействия для 500 из них. Оба хрома и никеля перечислены. Исследования вредного воздействия вдыхания этих паров продолжаются, но с риском можно легко справиться с помощью соответствующей системы удаления дыма, режущего стола и системы фильтрации.

Системы удаления дыма и фильтрации удаляют вредные частицы из воздуха и делают его безопасным для дыхания. При выборе системы фильтрации, которая подходит именно вам, полезно учитывать вашу безопасность, чтобы получить достаточно прочный фильтр. Какой бы ни был фильтр, всегда следите за тем, чтобы область резки была покрыта материалом не менее чем на 80 %.

При выборе системы фильтрации, которая подходит именно вам, полезно учитывать вашу безопасность, чтобы получить достаточно прочный фильтр. Какой бы ни был фильтр, всегда следите за тем, чтобы область резки была покрыта материалом не менее чем на 80 %.

Это обеспечит лучшее всасывание воздуха. Чем выше сила тока плазмы (т. е. толще материал) и чем шире режущий слой, тем более мощной должна быть ваша система удаления дыма. Можно пригласить специалистов, которые измерят качество воздуха и посоветуют вам, какой тип вентиляции лучше всего подходит для вашей рабочей среды.

И последнее, но не менее важное: резка под водой с использованием h45 или смеси h3-Ar-N2 небезопасна. Если тарелка остается погруженной на стол в течение длительного периода времени, под ней могут скапливаться пузырьки водорода. Если проткнуть такую пластину плазменной горелкой, этот пузырь водорода может воспламениться, что может привести к серьезному взрыву.

Является ли использование плазмы лучшим способом резки нержавеющей стали?

Ответ на вопрос, какая система резки лучше, в конечном итоге зависит от требований работы. Но когда дело доходит до нержавеющей стали, универсальность плазмы делает ее более универсальной, которую предпочитают производители.

Но когда дело доходит до нержавеющей стали, универсальность плазмы делает ее более универсальной, которую предпочитают производители.

Это особенно актуально для более толстых пластин из нержавеющей стали, где плазменная резка почти повсеместно считается лучшим решением. Прецизионная плазма может пробивать и резать нержавеющую сталь толщиной примерно до 40 мм, а плазменные системы с высокой силой тока могут пробивать и резать нержавеющую сталь толщиной примерно до 100 мм. С краевым пуском плазма может резать примерно до 160 мм.

Лазеры можно использовать для более тонких нержавеющих материалов, где требуется сложная детализация, и они также могут обеспечивать более высокие скорости резки в более тонких диапазонах. Если продукт требует предельной точности отверстия (вставка PCD или шаг 4 болтов для насоса или двигателя), вам придется работать с технологией лазерной резки, тогда как если вы можете жить с некоторым конусом сверху вниз, когда вы вставьте болт в отверстие, также можно использовать машины для плазменной резки HD.

Если вы хотите узнать больше о возможностях промышленных волоконных лазерных резаков и их стоимости, мы можем порекомендовать вам эту статью, которую мы написали о резке нержавеющей стали с помощью лазерных резаков.

При этом технология лазерной резки нержавеющей стали толщиной 15 мм и выше требует в три раза больше инвестиций, чем сопоставимая технология плазменной резки. Вентилируемые сопла, первоначально разработанные для использования на низкоуглеродистой стали, теперь доступны и для нержавеющей стали. Повышенное давление на плазменную дугу, создаваемое вентилируемым соплом, сужает ее для более тонкой и чистой резки.

Это в сочетании с тем фактом, что отражающая поверхность материала может вызвать проблемы с обратным отражением для лазеров, означает, что плазменная резка во многих случаях является предпочтительным вариантом, особенно для более толстой нержавеющей стали, где вы получите очень гладкую кромку.

Использование гидроабразивной резки для резки нержавеющей стали дает высококачественные результаты с гладкими краями реза, но его применение ограничено из-за очень низкой скорости резки по сравнению с другими решениями. И хотя гидроабразивная резка очень гладкая, качество плазменной резки считается достаточным для большинства применений и отраслей.

И хотя гидроабразивная резка очень гладкая, качество плазменной резки считается достаточным для большинства применений и отраслей.

Как выбрать лучший плазменный резак для нержавеющей стали?

При выборе машины для плазменной резки нержавеющей стали в первую очередь полезно определить приоритеты ваших потребностей. Для некоторых приложений производительность может быть проблемой номер один, в то время как качество кромки может быть наиболее важным вопросом.

Бюджет, конечно же, является важным ограничением, лежащим в основе всего решения. Доступны экономичные решения воздушно-плазменной резки, но они потребуют от вас компромисса в отношении скорости и резки, которые обеспечивает более качественный станок с прецизионной плазмой.

Резка нержавеющей стали с помощью плазменного резака не только возможна; это, вероятно, решение, которое даст вам самые быстрые, наиболее последовательные и в целом наилучшие результаты.