Гибка алюминия листового: Гибка алюминиевого листа — услуги по работе с гибкой алюминия в Москве

Содержание

Гибка алюминия, листа, металла

Согнуть можно лбой сплав алюминия, титана, меди или стали. Хрупкое стекло и бетонные плиты гнутся. Радиус гибки , при котором можно согнуть , будет зависеть от пластичности и толщины пластины, которую надо согнуть. важен не угол загиба — только радиус.

Гибка листового алюминия, титана, стали и др. металлов осуществляется в результате упругопластической деформации, протекающей различно с каждой из сторон изгибаемой заготовки.

Слои металла внутри угла изгиба (со стороны пуансона) сжимаются и укорачиваются в продольном и растягиваются в поперечном направлении. Наружные слои (со стороны матрицы) растягиваются и удлиняются в продольном и сжимаются в поперечном направлении. Между удлиненными и укороченными слоями (волокнами) находится нейтральный слой, длина которого равна первоначальной длине заготовки.

При гибке узких полос происходит сильное искажение поперечного сечения, заключающееся в уменьшении толщины в месте изгиба, уширении внутри угла с образованием поперечной кривизны и сужении с наружной стороны. В результате утонення материала и искажения формы поперечного сечения нейтральный слой в месте изгиба не проходит посередине сечения, а смещается

В результате утонення материала и искажения формы поперечного сечения нейтральный слой в месте изгиба не проходит посередине сечения, а смещается

в сторону малого радиуса. При гибке широких полос и листов также происходит утонение материала, но почти без искажения поперечного сечення, так как деформации в поперечном направлении противодействует сопротивление материала большой ширины. Лишь по краям широких полос происходит деформация, аналогичная поперечной деформации узких полос.

В большинстве случаев гибка происходит при большой величине деформаций, когда в металле кроме продольных растягивающих и сжимающих напряжений образуются радиальные напряжения сжатия, которые возникают в результате давления крайних слоев металла на внутренние и достигают наибольшей величины у нейтрального слоя.

По мере увеличения ширины изгибаемой заготовки поперечная деформация постепенно уменьшается и становится весьма малой в результате значительного сопротивления, оказываемого большой шириной заготовки.

С целью упрощения при изгибе широких заготовок деформацией боковых поверхностей можно пренебречь н рассматривать деформацию всего сечения как деформацию сдвига.

Следует отличать гибку с малым радиусом закругления при большой степени пластической деформации от гибки с большим радиусом закругления при небольшой степени пластической деформации.

При гибке с малыми радиусами закруглений напряжения и деформации не сосредотачиваются под ребром пуансона, а распространяются на значительную длину. Минимально допустимые радиусы гибки должны соответствовать пластичности металла и не допускать образования трещин. Следовательно, минимальные радиусы гибки должны быть установлены по предельно допустимым деформациям крайних волокон.

| Материал | В отожженном или нормализованном состоянии | В наклепанном состоянии | ||

| Расположение линии сгиба | ||||

| поперек волокон проката | вдоль волокон проката | поперек волокон проката | вдоль волокон проката | |

| ||||

| Алюминий | 0 | 0,3 | 0,3 | 0,8 |

| Медь отожженная | 1,0 | 2,0 | ||

| Латунь Л68 | 0,4 | 0,8 | ||

| Стали 05 08кп | 0,2 | 0,5 | ||

| Стали 08—10, Ст1, Ст2 | 0 | 0,4 | 0,4 | 0,8 |

| Стали 15—20, СтЗ | 0,1 | 0,5 | 0,5 | 1,0 |

| Стали 25-30, Ст4 | 0,2 | 0,6 | 0,6 | 1,2 |

| Стали 35—40, Ст5 | 0,3 | 0,8 | 0,8 | 1,5 |

| Стали 45—50, Ст6 | 0,5 | 1,0 | 1,0 | 1,7 |

| Стали 55—60, Ст7 | 0,7 | 1,3 | 1,3 | 2,0 |

| Нержавеющая сталь Х18Н9Т | 1 | 2 | 3 | 4 |

| Дуралюмин мягкий, Д16АМ | 1,0 | 1,5 | 1,5 | 2,5 |

| Дуралюмии твердый, Д16АТ | 2,0 | 3,0 | 3,0 | 4,0 |

| Магниевые сплавы: МА1-М МА8-М | Нагрев до 300°C | В холодном состоянии | ||

| 2 1,5 | 3 2 | 6 5 | 8 6 | |

| Магналий: АМг1 АМг5 | 0,8 1,3 | 1,2 1,8 | 1,5 2,0 | 2 3 |

| Титановые сплавы: | Нагрев до 300—400°С | В холодном состоянии | ||

| ВТ1 ВТ5 | 1,5 3 | 2 4 | 3 5 | 4 6 |

| Молибденовые сплавы | Нагрев 300—400°С | В холодном состоянии | ||

| ВМ1 и ВМ2 (S≤2 мм) | 2 | 3 | 4 | 5 |

Примечание. | ||||||||

| Сплав и состояние | Вытяжка | Отбортовка | Выдавка | Радиус при гибке на 90° | ||||

| Кпр | Краб | Кпр | Краб | Кпл | Ксф | Rmin, мм | Rраб, мм | |

| АМг1М | 2,02–2,05 | – | 1,65–1,70 | – | 0,29–0,30 | 0,4–0,39 | (0,7–0,9) ∙ s | – |

| АМг2М | 2,0–2,6 | 1,8–1,85 | 1,52–1,56 | 1,32–1,40 | 0,23–0,26 | 0,36–0,42 | (0,6–1,0) ∙ s | (1,0–1,5) ∙ s |

| АМг3М | 1,92 | 1,86 | 1,86 | 1,63 | 0,22–0,25 | 0,36–0,32 | 1s | 2 ∙ s |

| АМг4М | 1,85–1,90 | 1,65–1,70 | 1,5–1,65 | 1,35–1,45 | 0,17–0,19 | – | (1,0–1,55) ∙ s | (1,5–2,5) ∙ s |

| АМг5М | 1,7–1,87 | 1,85–2,02 | 1,3–1,5 | 1,42–1,62 | 0,24–0,29 | 0,37–0,46 | (0,6–1,0) ∙ s | (2,0–2,5) ∙ s |

| АМг6М | 2,0–2,06 | 1,8–1,85 | 1,52–1,56 | 1,32–1,40 | 0,22–0,25 | 0,35–0,40 | (0,6–1,0) ∙ s | 2 ∙ s |

| АМг6Н | 1,4 | – | 1,16 | – | – | – | 5 ∙ s | |

Гибка листового алюминия в СПб с доставкой по России

8 (804) 333-68-30Задать вопрос

- Используем мощные листогибы с ЧПУ.

- Отправляем заказы по всей России.

- Контролируем отсутствие брака.

- Соблюдаем сроки.

Рассчитать стоимость

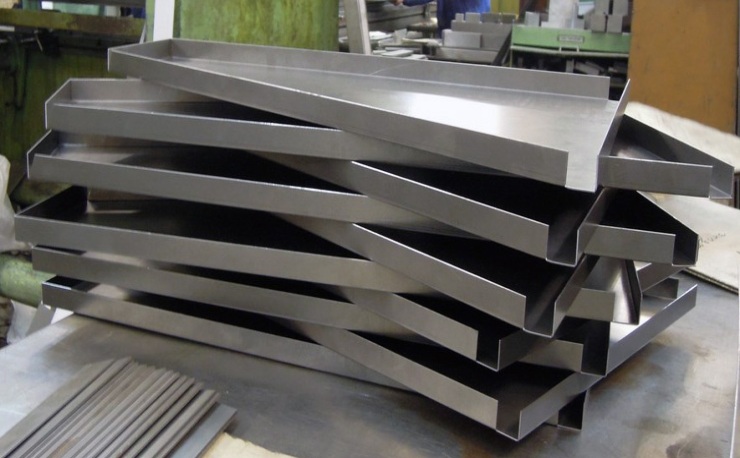

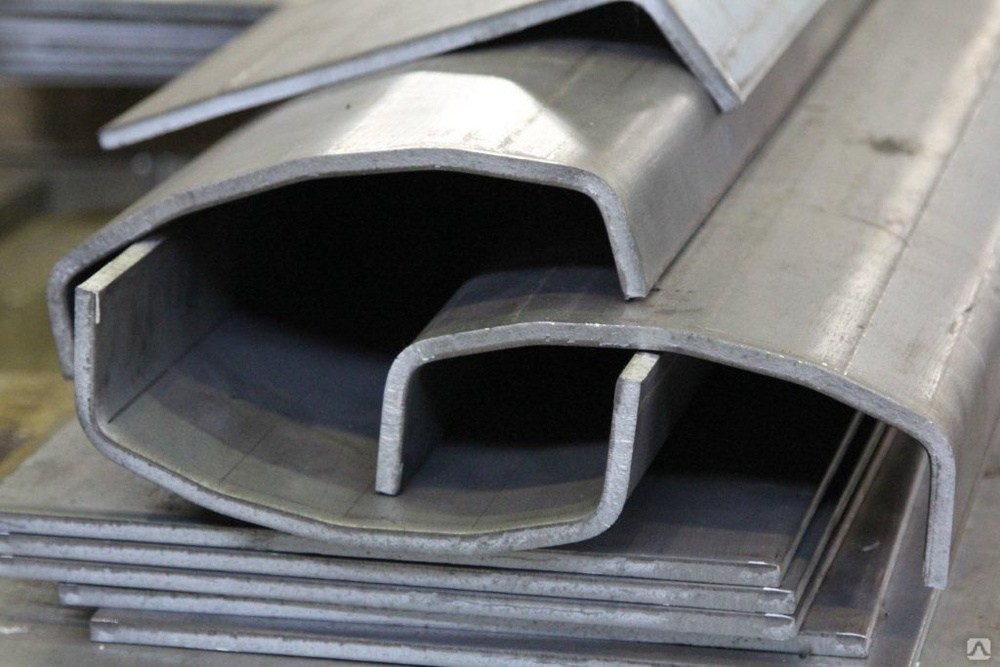

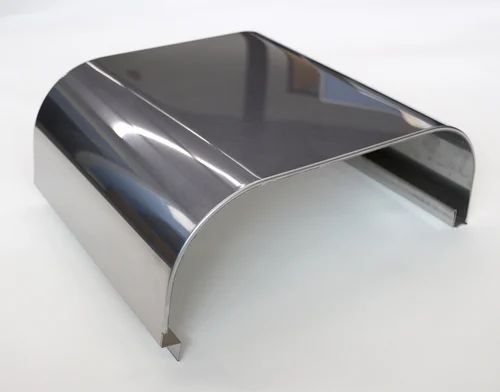

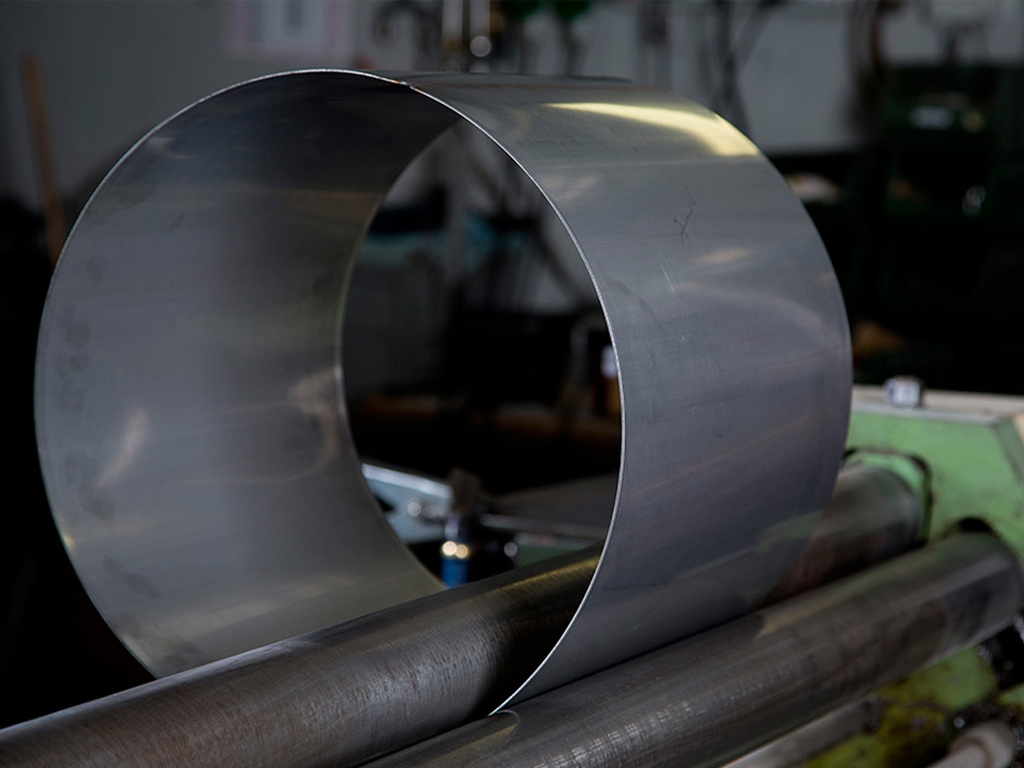

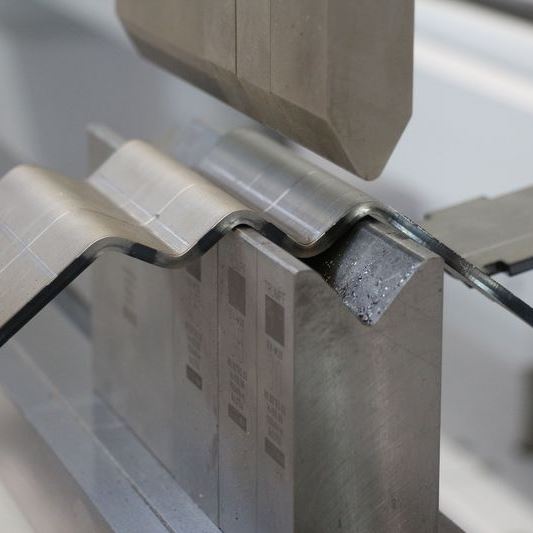

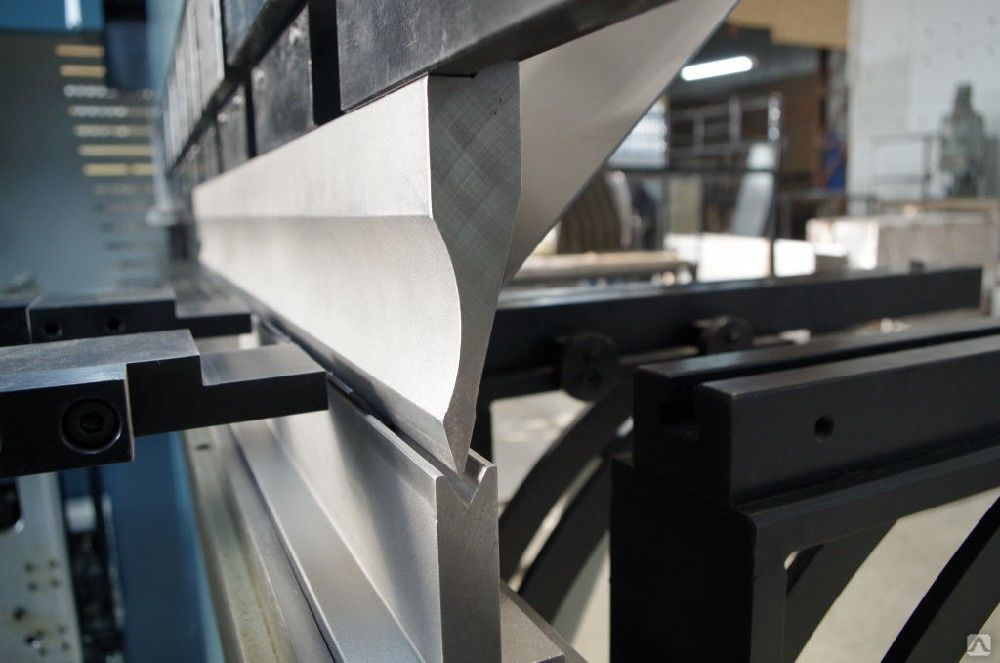

Примеры деталей из листового алюминия с гибкой ЧПУ производства «Металл‑Кейс»

Гибка листового алюминия — как и зачем это делается?

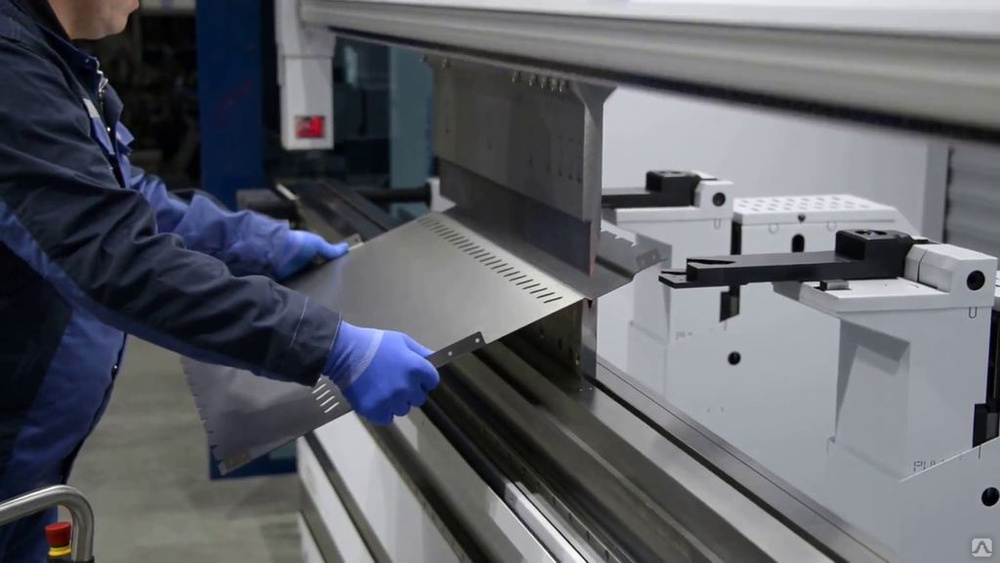

Гибка листового алюминия — один из ключевых этапов при изготовлении объемных деталей и корпусов из плоского алюминиевого листа. На этом этапе заготовки, вырезанные из листа по координатам, принимают нужную итоговую форму в стальных «челюстях» гибочного станка.

Грани на корпусах можно делать как гибкой, так и сваркой. Но в случаях, когда выбор возможен, мы всегда рекомендуем выбирать гибку. Сварные соединения часто оказываются слабым местом конструкции — сварка нарушает изначальную структуру металла. Некомпетентный сварщик сделает такое ребро, которое придет в негодность очень скоро. Но даже и компетентный высокопрофессиональный сварщик — вряд ли приблизится по показателями прочности ребра к показателям, полученным гибкой.

Ведь ребра, полученные гибкой — не просто не ослабляются по сравнению с остальным металлом детали, они еще и усиливаются. Это происходит потому, что уплотненная холодной прокаткой структура металла уплотняется дополнительно по внутренней стороне гиба — там атомы и ионы алюминия, находящиеся в металлической кристаллической решеткой, оказываются еще ближе друг к другу. Практически как при ковке.

Впрочем, это касается выбора между гибкой и сваркой там, где выбор возможен — но выбор возможен не всегда. Тавровые соединения, например, гибкой никак не получить. Так что обе технологии дополняют друг друга — и в разумном производстве обе используются тогда, когда можно максимально использовать их сильные стороны и избежать проявления слабых.

В «Металл‑Кейс» мы и гнем алюминий, и варим его — в зависимости от задач клиента. При этом гибку мы делаем на станках с числовым программным управлением, что позволяет минимизировать человеческий фактор, избежать брака и добиться точного соответствия всех деталей из партии проекту.

Возможности «Металл-Кейс» по гибке нержавеющей стали

Радиус гиба — от 0,5 мм.

Толщина металла — до 6 мм.

Длина гиба — до 2000 мм.

Особенности работы с «Металл‑Кейс» по гибке листового алюминия

Адекватные рыночные цены

Можно заказывать без КД

Аккуратная доставка по России

Полный цикл производства

Оплата наличными, безналом или платежкой

Работаем с ООО, ИП и физлицами

Производство от 1 экземпляра

Бесплатный пробный образец при заказе партии

Персональный менеджер для решения всех вопросов

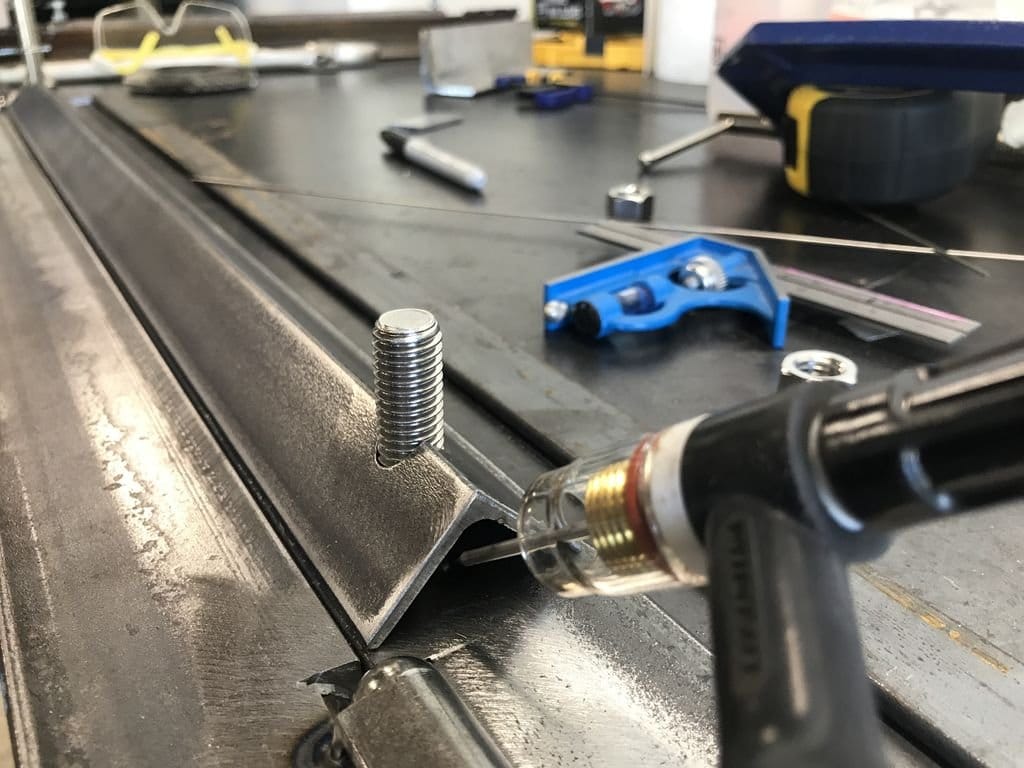

Видео гибки листового алюминия в «Металл‑Кейс»

Посмотрите — так мы гнем листовой алюминий

Кадры рабочего процесса непосредственно из цехов «Металл‑Кейс», на которых вы можете рассмотреть нюансы. Оцените качество нашей работы.

Оцените качество нашей работы.

Гибка листового алюминия в Санкт‑Петербурге с доставкой по всей России

Регионы, в которых уже есть клиенты «Металл‑Кейс»:

Для наглядности — карта регионов, в которые мы уже отправляли корпуса. Возможно, на ней уже есть ваш регион. Но если нет — он запросто на ней появится.

по всей России

транспортной компанией

бережно

быстро

Расчет стоимости и сроков гибки листового алюминия по вашему заказу

- Отправьте свой контактный телефон.

- Наш специалист позвонит вам, внимательно выслушает и рассчитает всё необходимое.

- С этой информацией вы сможете принять взвешенное решение — заказывать или нет.

- Давайте начнем прямо сейчас. Ведь время — деньги.

Свяжитесь с нами сейчас:

© 2011–2022 Metal-Case. Производство корпусов. ИНН 7811249792. КПП 781101001. ОГРН 1157847382021

Срок действия коммерческих предложений, представляющихся по расчётам на основе ТЗ заказчиков — 3 дня с момента выставления (отправки на электронную почту заказчика), если в КП не указано иное. Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

Сайт использует cookie-файлы. Продолжая использовать сайт, вы соглашаетесь с этим. Что такое cookie?

марки материала для гибки, способы, оборудования

Главная » Обработка металла » Сгибание » Как провести гибку алюминия в домашних условиях?

На чтение 5 мин

Содержание

- Особенности гибки алюминия

- Какие марки можно гнуть, а какие нет?

- Способы гибки

- Ручные методы

- Использование устройств с электрическим приводом

- Использование электромагнитного оборудования

- Классификация оборудования

- Стационарное оборудование

- Переносное оборудование

- Как изгибать детали из дюралюминия и силумина?

Алюминий часто используют для изготовления конструкций разной формы. Связано это с тем, что материал легко изгибается, имеет низкую температуру плавления. Чтобы во время работы не возникало проблем, нужно знать, как проводится гибка алюминия и какие для этого нужны инструменты.

Связано это с тем, что материал легко изгибается, имеет низкую температуру плавления. Чтобы во время работы не возникало проблем, нужно знать, как проводится гибка алюминия и какие для этого нужны инструменты.

Гибка алюминия

Особенности гибки алюминия

Гибка алюминия проводится двумя способами:

- Свободное сгибание — часто используемая технология сгибания алюминиевых деталей. При использовании этой технологии между металлическим листом и пуансоном присутствует воздушный зазор.

- Калибровочное сгибание — представляет собой метод изменения формы металлической детали, при котором между заготовкой и пуансоном нет воздушного зазора.

Прежде чем начинать работать с алюминием нужно выбрать технологию. Жестянщики рекомендуют свободный метод сгибания. Он имеет сильные и слабые стороны. Преимущества:

- приложение малых усилий при изменении формы заготовки;

- возможность сгибать металлические детали большой толщины;

- малая стоимость станков для проведения работ;

- возможность изгибать заготовки под разными углами.

Недостатки:

- При сгибании металлических заготовок малой толщины возникают сложности с выставлением точного угла.

- Невозможность работать с изделиями сложной формы.

Какие марки можно гнуть, а какие нет?

На производстве выпускаются алюминиевые заготовки разных марок. Они отличаются характеристиками, особенностями материала. Виды алюминия:

- Закалённый — материал с высокими показателями прочности, твердости. При изгибании нужно проводить предварительное нагревание рабочей поверхности. Без нагревания лист трескается. Низкий показатель гибкости требует соблюдения правил работы с материалом.

- Отожжённый — считается мягким видом металла, который чаще других используется при изгибании. Не выдерживает растяжения.

- Нагартованный — листовой металл, который прошёл процесс холодного уплотнения. Выдерживает большие нагрузки, изгибается без трещин.

- Полунагартованный — металл с высоким показателем жесткости. Выдерживает изгибание до угла в 90 градусов.

Повышенная жесткость не даёт поверхности проминаться во время ударов.

Повышенная жесткость не даёт поверхности проминаться во время ударов.

Марки алюминия для гибки:

- Дюралюминий — обозначается данный материал букой «Д». Считается прочным материалом с высоким показателем износоустойчивости. Используется при штамповке, поскольку плохо изгибается.

- Марки ВД1 и 1105. Материалы с малым удельным весом и хорошими показателями прочности. Часто применяется для гибки.

- Сплавы АМЦ. Материалы, которые используются во время изготовления деталей сложной формы. Обладают высоким показателем пластичности.

- Сплавы АМГ. Составляющими таким материалов являются магний, марганец, алюминий. Хорошо изгибаются, устойчивы к воздействию кислот, щелочей. Из листов делают емкости для хранения химических реактивов, топлива.

- Авиационные сплавы, обозначающиеся буквой «В». Используются в машиностроении. Для их сгибания используются процессы штамповки, прессования.

- Сплавы А5, АД. Металлы используются в пищевой промышленности.

Любая из выпускаемых марок алюминия изготавливается согласно ГОСТу.

Марки алюминия

Способы гибки

Изменить форму алюминиевого листа можно с помощью разных видов оборудования. Важно поговорить об основных способах гибки, которые применяются при металлообработке.

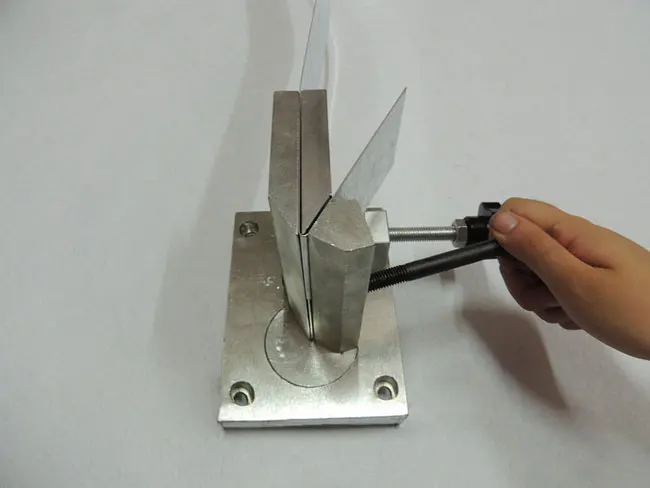

Ручные методы

В небольших мастерских и на частном производстве часто используются ручные приспособления для сгибания алюминиевых листов. Они представляют собой инструмент, состоящий из устойчивого основания, прижимных пластин, системы рычагов. Ограничение ручного оборудования заключается в глубине изгибания листа, ширине обрабатываемой заготовки. С помощью ручного оборудования невозможно сгибать детали из металла большой толщины.

Использование устройств с электрическим приводом

Чтобы добиться высокой эффективности при сгибании металлических листов, используется оборудование с электрическим приводом. Станки используются при серийном производстве, поскольку облегчают труд человека, позволяют быстро изготавливать множество деталей различной формы. Оборудование с электрическим приводом позволяет сгибать листы толщиной до 8 мм. Запуск подвижных элементов происходит после нажатия педалей.

Запуск подвижных элементов происходит после нажатия педалей.

Использование электромагнитного оборудования

При таком способе сгибания алюминиевых изделий используется оборудование с электромагнитами. Заготовка устанавливается между рабочими элементами. На них подаётся напряжение. Ток приводит в действие магниты. Они начинают двигаться друг к другу, изгибая деталь.

Классификация оборудования

При разных методах сгибания алюминиевых листов используется специальное оборудование. Для облегчения деформации металла его можно предварительно разогревать. Все листогибы делятся на две большие группы, о которых необходимо поговорить подробнее.

Ручные приспособления

Стационарное оборудование

К этой группе относятся промышленные станки, которые устанавливаются на предприятиях. Используются для серийного изготовления деталей из металлических листов. Они имеют устойчивое основание, электрический или гидравлический привод.

Минус стационарных механизмов в том, что они занимают много места, требуют дополнительных усилий при транспортировке.

Однако промышленные станки позволяют работать с металлическими листами большой толщины.

Переносное оборудование

Компактные конструкции, которые можно использовать в различных условиях. Не требуют дополнительных навыков при работе. Недостаток переносных приспособлений — отсутствие возможности работать с толстыми листами металла.

Как изгибать детали из дюралюминия и силумина?

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»+»ipt>»;cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»+»ipt>»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»+»ipt>»;

cachedBlocksArray[266495] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»+»ipt>»;cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»+»ipt>»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»+»ipt>»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»+»ipt>»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»+»ipt>»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»+»ipt>»;

cachedBlocksArray[266489] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»+»ipt>»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»+»ipt>»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»+»ipt>»;

( 2 оценки, среднее 3 из 5 )

Поделиться

Гибка листового металла — методы и советы по проектированию [часть 1]

Гибка — одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы — гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр — 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное — требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

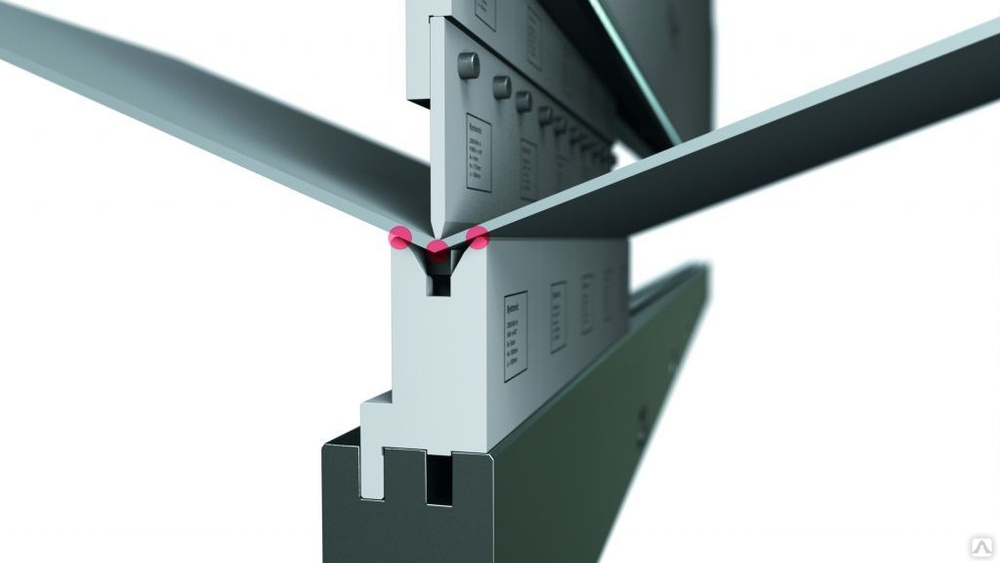

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12…15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

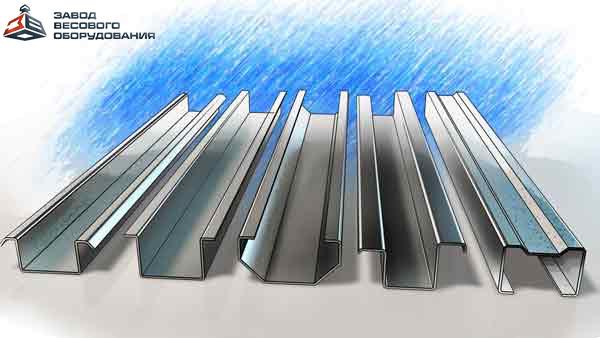

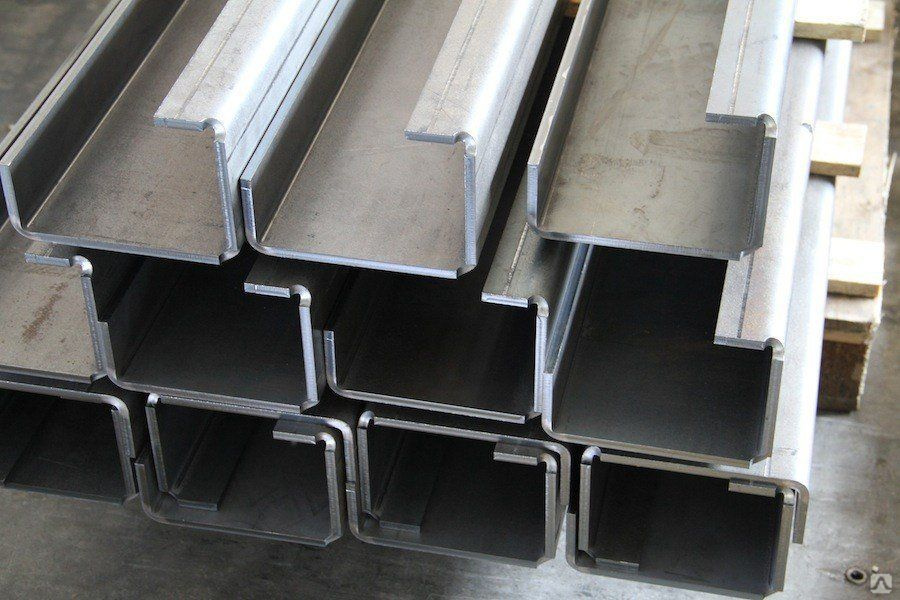

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка — это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

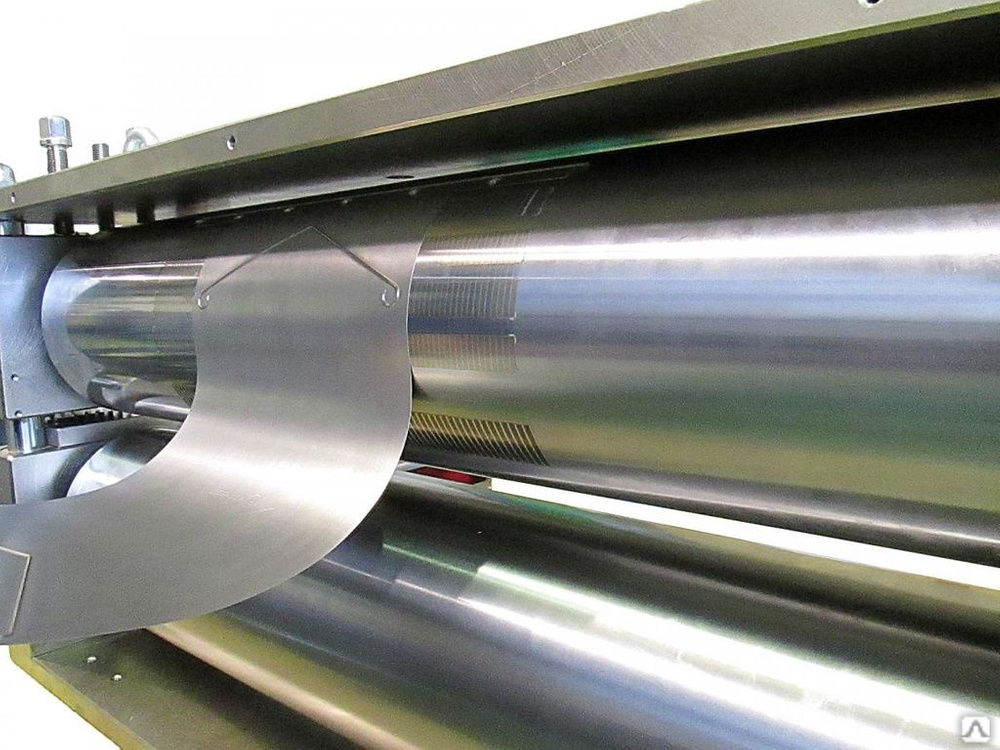

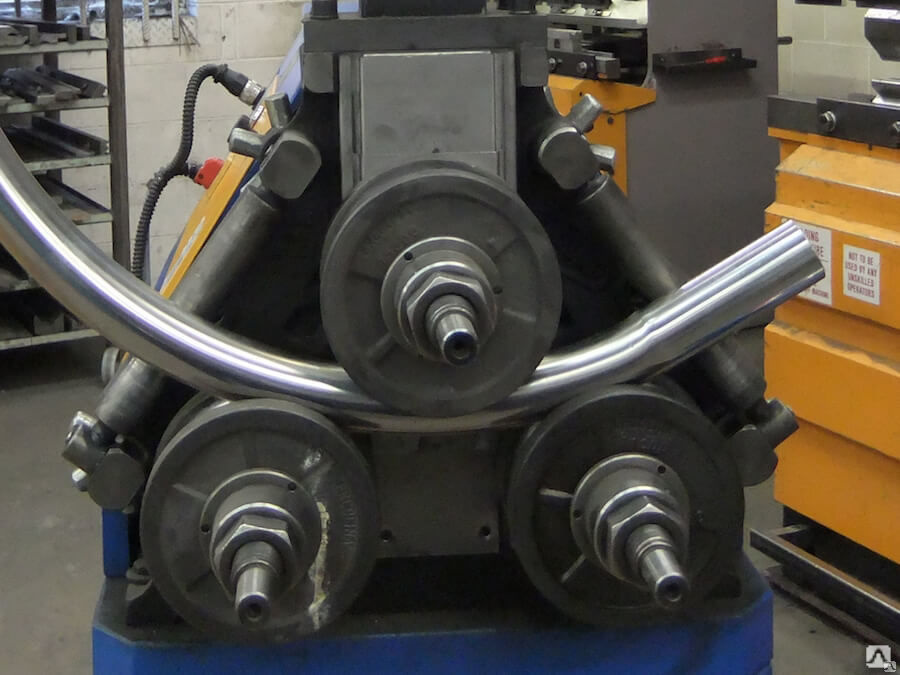

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

В противном случае края детали получатся плоскими.

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ — ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой — она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Это очень помогает с общими углами.

Наиболее распространенный метод — с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, — радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией — нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» — вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Услуги гибки листового алюминия в Москве

Технологами создано огромное количество марок этого вида лёгкого металла. У каждого свои качества и свойства. Одни гнутся без

У каждого свои качества и свойства. Одни гнутся без

проблем, с другими лучше вообще не иметь дела.

- Отожжённый алюминий

Его маркируют символом «М». Это самый мягкий вариант, который без труда поддаётся внешнему воздействию. Но у него есть и слабые стороны —

материал легко порвать, он без проблем мнётся и боится растягивающих усилий. - Полунагартованный алюминий

Его принято маркировать значком «Н2». У него сравнительно жёсткие свойства, но его можно деформировать, заготовка без труда выдержит сгибание больше

девяносто градусов за один раз. Именно благодаря высокой степени жёсткости полученная деталь достойно хранит геометрию и объём, противостоит образованию

вмятин, отлично подходит для производства облицовки. - Нагартованный алюминий

Своим прочностным свойствам он обязан холодному уплотнению. В его маркировке присутствует символ «Н». Перед конечной обработкой лист заготовки прогоняют

В его маркировке присутствует символ «Н». Перед конечной обработкой лист заготовки прогоняют

между двумя валами, для этого созданы специальные станки. Описываемый сорт превосходно гнётся до показателя девяносто градусов и легко выдержит

прилагаемые высокие нагрузки к своей плоскости. - Закалённый алюминий

Его принято маркировать знаком «Т». Это сравнительно твёрдый вид прокатного сырья, он требует особого подхода при любых способах механической обработки.

Иногда при сгибании без подогрева до показателя девяносто градусов в точке изгиба образуются трещины. Материал хорошо подходит для производства узлов

и деталей, которые эксплуатируются с повышенной нагрузкой.

Основные марки алюминия

Все ключевые производимые марки листового проката из алюминия можно сортировать в следующем порядке:

- Технические сплавы вариантов 1105, ВД1.

У них относительно маленький удельный вес листа. Сырьё подвергается гибке без проблем.

У них относительно маленький удельный вес листа. Сырьё подвергается гибке без проблем. - Алюминиево-магниевые сплавы. Его принято маркировать знаком «АМГ». В процессе производства участвует алюминий, легированный с применением марганца

и магния. У марки АМГ прекрасные кислотостойкие свойства, отличная податливость при гибке. Данное сырьё хорошо подходит для изготовления баков,

всевозможных ёмкостей. Из него получаются неплохие детали для лодок и катеров. - Пищевые сплавы. Марки А5, АД производят нагартованными, отожжёнными, полунагартованными вариантами.

- Сплавы с повышенной пластичностью марки АМЦ. Они предназначаются для выпуска сложноизогнутых элементов машин. В качестве примера можно назвать

автомобильный радиатор. - Дюралюминий. Его принято маркировать символом «Д». Это высокопрочный сорт, ключевое отличие заключается в превосходной устойчивости к различным

внешним воздействиям. Сырьё проблематично согнуть. Это прекрасный материал для запчастей, которые получают штамповкой.

Сырьё проблематично согнуть. Это прекрасный материал для запчастей, которые получают штамповкой. - Авиационный алюминий. Данные сплавы характеризуются высочайшей прочностью, их принято маркировать символом «В». Под них разработаны особые методики

штамповки и прессования. Вариант хорошо подходит для выпуска деталей, которые эксплуатируются под большой нагрузкой. Почти всё сырьё уходит на

авиастроительные заводы.

Цены на гибку листового алюминия:

| Длина гиба, мм | Толщина металла, мм | ||

|---|---|---|---|

| 0,5-2,5 | 3-5 | 6-8 | |

| до 100 | 15 | 25 | 45 |

| до 500 | 25 | 30 | 70 |

| до 1000 | 30 | 45 | 85 |

| до 2000 | 45 | 60 | 120 |

| до 2500 | 60 | 75 | 165 |

Гибка алюминиевых сплавов с сохранением целостности

У многих видов данного металла проблем при гибке не возникает. Но если необходимо согнуть дюралюминиевую заготовку, листовой прокат с характерной

Но если необходимо согнуть дюралюминиевую заготовку, листовой прокат с характерной

закалкой и высокими показателями по жёсткости, то к заданию подходят грамотно и взвешенно. Повреждения в точке сгиба никого не устроят.

В сложных ситуациях выручит методика выборки паза на сгибе. Она приемлема для алюминиевых композитных составов. Для осуществления задачи на

заготовленном листе крепят направляющие. С помощью ручного фрезера делают паз. Его параметры равны 2/3 глубины. Используемый угол развёртки составляет

от 90 до 111 градусов. Такая хитрость позволяет гнуть алюминиевый лист под прямым углом без утраты целостности.

Также можно заказать следующие услуги по металлообработке:

- Лазерная резка металла

- Сварочные работы

- Порошковая покраска

- Проектно-конструкторские работы

- Готовая продукция

Гибка металла в Новосибирске

Гибка металла в Новосибирске

- Цены на услуги

- Оставить заявку

- Наше оборудование

- Преимущества

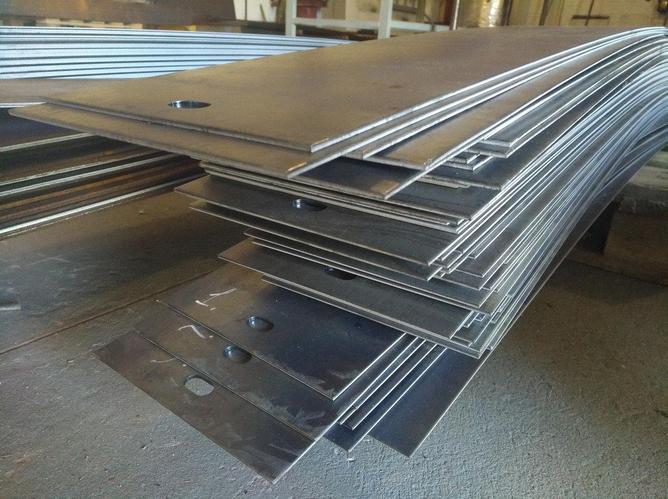

Гибка металла – это технология обработки листового металла, которая позволяет получить объемную деталь или элемент из плоской заготовки. Изготовленное данным способом изделие не имеет швов и иных соединений.

Изготовленное данным способом изделие не имеет швов и иных соединений.

Металлический лист меняет конфигурацию благодаря механическому воздействию на структуру материал – его внешний слой растягивается, а внутренний при этом сжимается. В результате заготовка приобретает заданную форму.

Достоинства технологии

Метод гибки используется для обработки металлов с достаточно высокими показателями пластичности, для хрупких сплавов технология не подходит.

К достоинствам гибки металла относят:

-

высокую точность геометрии готового изделия при использовании современного оборудования; -

отсутствие швов, что повышает механическую прочность полученных деталей и элементов; -

улучшение структуры металла – в местах деформации он становится прочнее; -

относительно низкую себестоимость изделий (в первую очередь при серийном и массовом производстве).

Наша компания принимает заказы на гибку пространственных изделий из плоских металлических заготовок на современном оборудовании с ЧПУ.

| Гибка | |||

| Цена за гиб: | Стоимость за 1 гиб | ||

| Длина детали | Толщина, мм | ||

| До 500 мм | до 1 мм | 11 | |

| 2 | 15 | ||

| 3 | 19 | ||

| 4 | 25 | ||

| 5 | 28 | ||

| 6 | 40 | ||

| 8 | 55 | ||

| 10 | 75 | ||

| До 1500 мм | до 1мм | 15 | |

| 2 | 19 | ||

| 3 | 25 | ||

| 4 | 28 | ||

| 5 | 40 | ||

| 6 | 55 | ||

| 8 | 75 | ||

| 10 | 90 | ||

| 1500 мм — 3000 мм | до 1мм | 25 | |

| 2 | 28 | ||

| 3 | 40 | ||

| 4 | 55 | ||

| 5 | 70 | ||

| 6 | 85 | ||

| 8 | 95 | ||

— Первая деталь — настроечная , заготовки предоставляются на 1шт больше.

— Крупные заказы на гибку согласовываем индивидуальные цены.

Задайте вопрос или оформите заявку

Если изготовление изделий методом гибки не входит в основную сферу деятельности предприятия или компании, но периодически возникает потребность в таких деталях, выгоднее заказать их на стороне, чем вкладываться в покупку собственного оборудования.

Наша компания оказывает услуги по высокоточной гибке листового металла. Мы располагаем гидравлическим листогибочным прессом Speed Bend 3100-135 Ermaksan (Турция) с ЧПУ. В качестве источника энергии выступает жидкость – встроенный насос создает избыточное давление, что приводит в действие плунжер, передвигающий подвижную поперечную балку. Листогибочный пресс обрабатывает заготовки по всей длине рабочего стола, может использоваться для глубокой вытяжки металла.

Гидроцилиндры отличаются точностью позиционирования, что дает возможность полностью контролировать движение частей системы, скорость и величину перемещений. Гидравлический пресс способен обрабатывать заготовки большой толщины – до 4-8 мм.

Гидравлический пресс способен обрабатывать заготовки большой толщины – до 4-8 мм.

Листогибочный пресс с ЧПУ оснащен новейшей гидравлической и электронной системой – это обеспечивает высокую скорость работы, точность и повторяемость геометрии изделий при серийном производстве.

На прессе установлены электронно-регулируемые гидроклапаны, что гарантирует высокоточное управление рабочими органами листогибочного станка. Ответственные детали пресса выполнены со сверх прецизионной точностью. В комплексе это позволяет обеспечивать высокую точность и качество гибки.

Конфигурация гибочного пресса дает возможность выполнять на нем 90% от всех возможных задач гибки.

Благодаря четырем осям заднего упора упрощена настройка под геометрию детали, есть возможность выполнять гибы высокой сложности.

Благодаря четырем осям заднего упора упрощена настройка под геометрию детали, есть возможность выполнять гибы высокой сложности.Моторизованное бомбирование (механизм компенсации прогиба гибочной балки в момент ее давления на заготовку) позволяет быстро настраивать станок на работу с листовым металлом другой толщины.

Гидравлический листогибочный пресс Speed Bend 3100-135, работающий под управлением специализированного ПО, дает возможность решать широкий спектр задач по гибке листового металла. Мы принимаем заказы на штучное, мелкосерийное и серийное изготовление изделий из заготовок, предоставленных заказчиком.

Задайте вопрос или оформите заявку

Оставьте свой телефон, мы обязательно вам перезвоним

Советы по гибке листового металла – Изготовление из металла

Листовой металл чрезвычайно удобен для всех видов работ, поскольку с ним очень легко работать. Вы можете многое сделать, используя всего несколько инструментов.

Вы можете многое сделать, используя всего несколько инструментов.

Тем не менее, его довольно легко покалечить, если не использовать правильную технику.

Вот несколько советов, которые помогут вам выполнять точные, аккуратные и профессионально выглядящие изгибы при работе с листовым металлом.

Содержание

Знайте, какие материалы подходят для гибки

Некоторые материалы более податливы, чем другие. Это означает, что одни согнутся, а другие ослабнут и треснут. Для менее податливых материалов целесообразно нагреть заготовку, чтобы снизить риск растрескивания.

Вот некоторые распространенные материалы, которые вы можете встретить в виде листов, и некоторая информация о том, насколько легко их сгибать, не трескаясь.

| Мягкая сталь | Очень податливая сталь, ее можно без проблем гнуть в холодном состоянии |

| Пружинная сталь | Очень гибкая после полного отжига. Вам нужно будет снова подвергнуть его термической обработке, чтобы заставить его работать как пружинная сталь, как только он будет сформирован в нужной вам форме. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. |

| Отожженная легированная сталь | Сильно варьируется, если вы не знаете точный сплав. 4140 обычно довольно пластичен. В общем, вам всегда нужно отжигать его, если вы планируете сгибать его, иначе он треснет. |

| 6061 Алюминий | Плохо сгибается, растрескивание очень распространено, а холодное сгибание всегда ослабляет металл. Надлежащую гибку можно выполнить, предварительно отжигая алюминий, хотя это не идеальный кандидат для формованных деталей. |

| 5052 Алюминий | Хорошо поддается деформации, один из лучших видов алюминия для гибки. Обычно растрескивание или усталость не являются проблемой, если только его не нужно разгибать и переделывать, но это довольно распространено практически для любого ковкого металла. |

| Медь | Очень ковкий, очень легко гнется. |

| Латунь | Способность к формованию зависит от того, сколько цинка содержится в сплаве – чем выше содержание цинка, тем менее пластичен латунь. Для простых изгибов листового металла это обычно не проблема, но для чего-то более сложного вам может понадобиться использовать тепло, чтобы смягчить его. Для простых изгибов листового металла это обычно не проблема, но для чего-то более сложного вам может понадобиться использовать тепло, чтобы смягчить его. |

| Бронза | Обычно более жесткая и с большей вероятностью растрескивается. Используйте тепло для улучшения формуемости. |

| Титан | Это прочный материал, поэтому вам нужно быть осторожным, чтобы не сломать инструменты. Чтобы избежать растрескивания, используйте больший внутренний радиус изгиба, чем для других металлов. Он также имеет низкий модуль упругости, поэтому вам придется значительно его согнуть, чтобы он принял нужную форму. |

Не сгибайте до острого внутреннего угла

Если вы сгибаете листовой металл до острого внутреннего угла, вы добавите массу внутренних напряжений. Даже на ковких материалах вы можете в конечном итоге расколоть металл на изгибе или ослабить его до такой степени, что он сломается с минимальным усилием.

Решение состоит в том, чтобы иметь радиус на инструменте, который вы будете использовать для гибки металла. Это предотвратит растрескивание или появление слабых мест.

Это предотвратит растрескивание или появление слабых мест.

Вот хорошее практическое правило для большинства материалов:

Внутренний радиус изгиба должен быть равен толщине формируемого материала.

Другими словами, если вы сгибаете лист толщиной 1/8 дюйма, используйте инструмент с радиусом 1/8 дюйма, чтобы сформировать внутреннюю часть сгиба. Если вы сгибаете материал толщиной 0,020 дюйма, используйте радиус 0,020 дюйма.

Однако: Для большинства применений с нержавеющей сталью или алюминием можно обойтись без изгиба с нулевым радиусом на всем, что имеет толщину менее 0,050 дюйма. Только не на максимальной мощности.

Если вы хотите добиться абсолютной максимальной прочности на изгиб, вот таблица для алюминия и нержавеющей стали, которые в настоящее время используются в аэрокосмической промышленности для изготовления летающих консервных банок:

Минимальный радиус изгиба для максимальной прочностиЗагрузить помните, что это только для максимальной силы; вы определенно можете пойти меньше, это просто не будет таким сильным. По крайней мере, вы можете увидеть, насколько качество металла и текущее состояние термообработки влияют на то, что вы можете с ним делать.

По крайней мере, вы можете увидеть, насколько качество металла и текущее состояние термообработки влияют на то, что вы можете с ним делать.

Использование припуска на изгиб

Если вы хотите выполнить какую-либо полуточную работу, при которой длина фланца или расстояние между изгибами несколько правильны, вам необходимо учитывать припуск на изгиб.

Это немного менее важно, когда вы делаете один изгиб и все равно собираетесь подрезать. В противном случае, вы должны вычислить это.

Так как металл толкается, тянется и растягивается, когда вы его сгибаете, расчет припуска на изгиб даст вам более надежные цифры для работы при раскладке плоского листа.

Есть несколько факторов, влияющих на это – например, толщина материала, размер внутреннего радиуса и т. д. и т. д. и т. д. калькулятор, чтобы сделать это за вас. Вот для чего нужны компьютеры.

Теперь немного информации, чтобы расшифровать, что это значит:

Припуск на изгиб — это, по сути, компенсация того, что происходит с материалом, когда он растягивается и превращается из плоского шаблона в правильный изгиб. Вычисление этого значения позволит вам узнать, какая часть фланца у вас останется после того, как вы сделаете изгиб.

Вычисление этого значения позволит вам узнать, какая часть фланца у вас останется после того, как вы сделаете изгиб.

Теперь, чтобы увидеть, как эта же деталь будет выглядеть в виде развертки, вот еще одна диаграмма:

Итак, зная, сколько материала потребуется на изгиб, мы можем определить, где именно разместить изгиб.

Имейте в виду, однако, что есть несколько переменных, которые делают точность этого расчета проблемой, если вы ищете чрезвычайно высокую точность. Например, точная твердость и состояние металла изменят коэффициент К изгиба, и это окажет небольшое влияние на количество материала, необходимого для достижения правильной длины полки.

В целом, это отличный способ получить действительно точные изгибы.

Использование тепла для тяжелых/толстых изгибов

Есть несколько вещей, которые можно сделать с помощью тепла. Наиболее важными из них являются отжиг и горячая формовка.

Это практично для материалов, которые не любят изгибаться без растрескивания или приложения серьезной силы. Примерами являются пружинная сталь или алюминий 6061.

Примерами являются пружинная сталь или алюминий 6061.

Отжиг

Отжиг — это способ размягчения металла, который делает его более ковким. Это чаще всего используется для углеродистых сталей, но также может быть эффективным (хотя и немного сложнее) для других материалов, таких как некоторые марки алюминия.

Сталь

Для углеродистых сталей это целесообразно, если этот металл имеет достаточно высокое содержание углерода, чтобы его можно было подвергать термообработке. На самом деле нет причин делать это с чем-то вроде мягкой стали.

Чтобы сделать это со сталью, вам нужно нагреть сталь до приятного вишнево-красного цвета, а затем охладить ее как можно медленнее. Для большинства сталей это означает не более 70 F в час.

Это может быть непросто, особенно при работе с мелкими деталями. Вот вам и хитрость:

Возьмите немного сухого песка. Если вы используете что-то вроде песка для детских площадок, приготовьте его некоторое время, чтобы избавиться от влаги.

Возьмите большой стальной блок и нагрейте его до ярко-вишневого цвета, а затем закопайте в песок. Это позволит песку прогреться.

Затем нагрейте меньший кусок и, как только вы достигнете температуры, положите его рядом с большим куском металла. Все, чем приятное теплое прилегание между двумя материалами будет препятствовать слишком быстрому охлаждению меньшего куска. Оставьте его на несколько часов (или на ночь), и у вас будет хороший, отожженный, ковкий кусок стали.

Конечно, если у вас есть печь для термообработки или печь для обжига, вам не нужен подход на ферме. Просто дайте ему остыть в духовке с закрытой дверцей.

Алюминий

Это работает только для термообрабатываемых сплавов, таких как 6061 или 7075. Честно говоря, это может быть довольно сложно отжигать, но я научился действительно классному трюку, который работает (почти) каждый раз, гарантировано!

Для этого используйте кислородную горелку. Начните с зажигания факела только ацетиленом (или любым другим топливом, которое у вас есть). Это сделает противное, черное пламя дыма. Покройте кусок алюминия сажей, пока он не станет черным.

Это сделает противное, черное пламя дыма. Покройте кусок алюминия сажей, пока он не станет черным.

Затем включите кислород, чтобы получить обычное пламя, но держите его немного меньше, чем обычно. Используйте кончик бутона розы, если он у вас есть. Хитрость здесь заключается в том, чтобы не расплавить алюминий, но для этого вам нужно очень близко подойти к этой температуре плавления.

Медленно нагревайте металл, перемещая горелку вперед и назад, пока не сгорит сажа. Вот откуда вы знаете, что алюминий имеет правильную температуру.

Теперь дайте ему медленно остыть. Вы можете сделать это, удерживая фонарик все дальше и дальше, или используя упомянутый выше метод горячего прижимания (почти уверен, что это технический термин… HSM?). Если он остынет слишком быстро или закалит его, алюминий станет очень хрупким.

Теперь алюминий действительно податлив. Если вам нужно снова «закалить» его после того, как вы закончили работу, это немного сложнее без надлежащей печи для термообработки. Нагрейте его до 1000 F, дайте выдержать при этой температуре около часа, затем погасите водой. Чтобы состарить его (почти как закалку), нагрейте его до 400 F, замочите на час, затем дайте ему остыть на воздухе.

Нагрейте его до 1000 F, дайте выдержать при этой температуре около часа, затем погасите водой. Чтобы состарить его (почти как закалку), нагрейте его до 400 F, замочите на час, затем дайте ему остыть на воздухе.

Горячая гибка

Здесь ничего сложного, просто нагрейте до красного цвета (если это железо) и согните. Просто имейте в виду, что это значительно испортит любую термообработку, поэтому вам может потребоваться переделать ее, если она действительно нуждается в твердости.

Очевидно, это может быть непростой задачей для длинных тонких изделий, так как они остынут, как только исчезнет источник тепла. Но если вы делаете что-то вроде небольшого проекта, это может снизить риск растрескивания большинства металлов.

Это также отлично подходит для некоторых пластиков, таких как акрил.

Защита поверхностей

Сгибание металла может действительно поцарапать поверхности, поэтому, если вы делаете что-то, что должно выглядеть красиво, стоит потратить несколько дополнительных минут на их защиту.

Самый простой способ сделать это — просто наклеить малярную ленту в любом месте, которое будет соприкасаться с чем-то твердым.

Если металл все еще царапается, вы можете либо наклеить несколько слоев липкой ленты, либо использовать деревянные бруски (например, 2×4 или что-то подобное), чтобы сжать деталь для изгиба, постукивая по ней молотком. – древесина будет достаточно мягкой, чтобы не повредить поверхность, пока на ней нет металлической стружки/твердых предметов.

Используйте тормоз

Для самых чистых поворотов лучше всего использовать тормоз. Вы можете сгибать лист чистым, непрерывным движением, и металл не будет деформироваться или волноваться.

У большинства людей нет такого в гараже, но вы можете подобрать действительно дешевые для тонких материалов (которые вполне подходят для небольших хобби) по очень дешево онлайн (ссылка на Amazon). В качестве альтернативы, вы можете потратить несколько сотен долларов на более милого малыша.

Для более крупных работ, например, для работы с софтом и облицовкой дома, лучше всего просто пойти в пункт проката инструмента и взять его. Обычно вы можете арендовать их довольно недорого на неделю.

Прочие практические инструменты

Тормоз требуется не для всего; есть много других способов согнуть листовой металл, особенно если это меньший кусок.

Один из способов, которым я часто работаю с листовым металлом для автомобильных панелей, заключается в том, чтобы зажать листы 2×4 в тисках с заготовкой посередине, а затем обработать металл резиновым молотком. Хорошая вещь в том, что вы можете использовать более длинные 2×4, чтобы получить дополнительный радиус действия, который вы не получили бы от одних только тисков. Вы также получите хороший круглый сгиб, так как у 2×4 будет радиус, который перейдет на листовой металл — ваши изгибы на самом деле будут красивыми и прочными.

Еще одна вещь, которую вы можете использовать, это плоскогубцы (ссылка на Amazon). Они действительно дешевы и чрезвычайно быстры и просты в использовании для более тонких и мелких деталей. В каждом наборе инструментов должна быть пара или две. С ними можно получить действительно красивые, чистые изгибы. Также легко просто наклеить малярную ленту на губки вместо заготовки, так будет удобнее сохранять царапины на металле.

Они действительно дешевы и чрезвычайно быстры и просты в использовании для более тонких и мелких деталей. В каждом наборе инструментов должна быть пара или две. С ними можно получить действительно красивые, чистые изгибы. Также легко просто наклеить малярную ленту на губки вместо заготовки, так будет удобнее сохранять царапины на металле.

Планируйте изгибы

Раньше я работал в мастерской по ремонту вертолетов, где изготавливал инструменты из формованной стали длиной от 4 до 12 футов. Однажды я не спланировал свои изгибы, и в итоге я не смог вставить заготовку в тормоз для последнего изгиба. Это действительно отстой.

Если вы делаете несколько крутых, крутых поворотов, сначала спланируйте, как вы собираетесь это делать. Убедитесь, что на каждом этапе заготовка сможет поместиться в любой инструмент, который вы используете.

Самый простой способ сделать это — просто отрезать небольшую полоску металла, чтобы использовать ее в качестве пробного образца. Каждый раз, когда вы делаете изгиб, отмечайте место цифрой. Если вы можете пройти до конца без проблем, просто следуйте своим собственным шагам.

Если вы можете пройти до конца без проблем, просто следуйте своим собственным шагам.

В любом случае, есть несколько форм, которые не очень практичны для большинства гибочных инструментов. Например, сделать глубокий U-образный канал с узким дном без специальных инструментов практически невозможно. Я делал их раньше, используя кусок плоского стержня в гидравлическом прессе и вдавливая металл в плиту из твердого уретана, но не у всех есть к этому доступ.

В качестве альтернативы, которая может работать во многих приложениях, можно просто сделать его из двух частей и сварить их вместе в проблемной области. Каждая работа уникальна, поэтому не существует эмпирического правила — исчерпывающий список принципов сам по себе был бы учебником.

Что работает (почти) каждый раз, так это просто работа с этой тест-полоской. Лучше испортить обрезок шириной 1 дюйм, чем большой лист дорогого материала.

В любом случае, вот оно. Вот некоторые из моих советов и приемов по работе с листовым металлом.

Вот лучшие алюминиевые сплавы для гибки

Свойства материала

Фредди Лейон, Hydro

Одной из наиболее полезных характеристик алюминия является его формуемость, и один из способов придать металлу желаемую форму — сгибание. Некоторые алюминиевые сплавы и сплавы подходят для гибки лучше, чем другие. Это то, что вам нужно знать, чтобы выбрать тот, который подходит именно вам.

Процесс гибки алюминия полезен и экономичен. Это дает вам гибкость дизайна, интегрированные функции, хорошую эстетику и сложную геометрию. Вы также можете выбирать между различными процессами гибки, такими как валковая гибка, гибка прессованием, гибка вытягиванием и гибка растяжением.

Мой совет: вы должны узнать сплав и отпуск непосредственно перед тем, как выбрать метод гибки для своего изделия.

Факторы, влияющие на изгиб алюминиевых сплавов

Какие пункты могут помочь вам определить правильный сплав для гибки? А какие сплавы лучше всего подходят для гибки?

Рассмотрим три фактора: формуемость, толщину и радиус изгиба, а также процент удлинения.

- Формуемость . Обычно более высокая прочность означает, что алюминиевый сплав труднее согнуть из-за компромисса между прочностью и удлинением – пластичностью. Когда одно увеличивается, другое уменьшается.

- Толщина и радиус изгиба . Алюминиевые сплавы твердеют и становятся прочнее в процессе гибки. В результате толщина и радиус изгиба являются факторами, которые необходимо учитывать.

- Процент удлинения . Изучение процентного удлинения и разницы между пределом текучести и пределом прочности при растяжении также поможет вам принять правильное решение. При сравнении сплавов и сплавов склоняйтесь к тем, у которых самый большой диапазон между пределом текучести и пределом прочности при растяжении, потому что это указывает на лучшую способность к формованию.

Алюминиевый сплав 3003 отлично подходит для гибки

Лучшей серией для формовки и, следовательно, для гибки являются серии сплавов 3xxx, 5xxx и в некоторых случаях 6xxx. Например, алюминиевый сплав 6063 — хороший выбор, а сплав 6082 — более сложный. Я бы не стал использовать сплавы семейств 2ххх и 7ххх, потому что они очень прочные и поэтому их трудно формовать. Однако при правильном состоянии изгиб этих сплавов также возможен. Я вернусь к этому позже.

Например, алюминиевый сплав 6063 — хороший выбор, а сплав 6082 — более сложный. Я бы не стал использовать сплавы семейств 2ххх и 7ххх, потому что они очень прочные и поэтому их трудно формовать. Однако при правильном состоянии изгиб этих сплавов также возможен. Я вернусь к этому позже.

Вот четыре моих фаворита:

- Алюминиевый сплав 3003 . В большинстве случаев это, вероятно, лучший сплав для гибки. Вы получаете среднюю прочность, очень хорошую обрабатываемость в холодном состоянии и высокое удлинение. Он также предлагает одно из самых больших различий между пределом текучести и пределом прочности.

- Алюминиевый сплав 5052 . Этот сплав идет сразу после. Вы получаете высокое удлинение (однако не такое высокое, как 3003) и существенную разницу между пределом текучести и пределом прочности. Вы также получаете высокую прочность по сравнению с другими нетермообрабатываемыми марками и отличную коррозионную стойкость. При отжиге он превосходит сплав 3003 по формуемости.

- Алюминиевый сплав 5083 . Не отстает от 5052 и этот, его старший брат, классический сплав для морского применения с хорошей коррозионной стойкостью и свариваемостью. Существуют некоторые различия в отношении закалки, но если вы выберете закалку h211, h212 или O, все будет в порядке.

- Алюминиевые сплавы 6061 и 6082 . Это универсальные термообрабатываемые сплавы, которые при отжиге обеспечивают удовлетворительную разницу между пределом текучести и пределом прочности при растяжении, а также хорошее удлинение. Однако их способность к изгибу снизится при переходе к состояниям Т4 и Т6. Поэтому я рекомендую гнуть в состоянии Т4, а затем термообрабатывать до Т6, если это возможно.

Не забывайте, что структура зерна материала также влияет на способность к изгибу, хотя структура зерна влияет на несколько процессов, а не только на изгиб.

Учитывайте отпуска при оптимизации способности алюминиевого сплава к изгибу

И последнее замечание: обратите внимание на отпуска, когда речь идет об оптимизации способности алюминиевого сплава к изгибу. Закалка так же важна, как и сплавы.

Закалка так же важна, как и сплавы.

Для нетермообрабатываемых сплавов 3ххх и 5ххх лучше всего подходит отпуск О.

Термообрабатываемые сплавы 6ххх, 7ххх и 2ххх следует по возможности сгибать в состоянии Т4, так как оно имеет более низкий предел текучести. Однако есть недостаток. Предел текучести в состоянии Т4 меняется со временем из-за естественного старения, медленного процесса затвердевания, который происходит с течением времени.

Несмотря на то, что изменение предела текучести невелико в течение короткого времени, это может привести к изменению пружинения в некоторых процессах гибки. Таким образом, в некоторых случаях сгибание в T6 может быть лучшим вариантом. Существуют также специальные термообработки, которые останавливают естественное старение и позволяют термообработать материал до Т6 после гибки, что можно было бы рассмотреть.

- Состояние Т4 умеренное для изгиба, с низким пределом текучести, однако при некоторых процессах гибки могут возникать вариации пружинения

- Закалка T6 наиболее трудна для изгиба, но нет пружинной вариации

Хотите узнать больше?

Свяжитесь с нами по поводу использования алюминия в дизайне вашего продукта.

Какие алюминиевые сплавы лучше всего подходят для гибки? (Здесь 3)

Гибкость часто играет важную роль в определении того, какие материалы разработчик продукта может использовать в своем продукте. Хотя сгибание может показаться простым этапом обработки, не все материалы легко гнутся.

Гибкость, которая показывает, насколько легко можно согнуть материал, не сломав его, обычно ассоциируется с алюминием. Более чистые алюминиевые сплавы, такие как те, которые используются для изготовления алюминиевой фольги в быту, обладают высокой гибкостью и превосходной способностью к изгибу. Однако добавление других легирующих элементов для улучшения прочности или других свойств может повлиять на изгибаемость.

Хотите узнать больше о гибке алюминия? В этой статье объясняется, что контролирует гибкость и какие сплавы лучше всего подходят для гибки. Итак, начнем!

Содержание

Какие факторы влияют на гибкость?

Прежде чем обсуждать алюминиевые сплавы, мы должны немного рассказать о факторах, влияющих на их гибкость. Как вы можете себе представить, такие продукты, как алюминиевая фольга, водосточные желоба, дорожные знаки и детали автомобильного кузова, изготовленные из алюминиевых сплавов, имеют разную гибкость.

Как вы можете себе представить, такие продукты, как алюминиевая фольга, водосточные желоба, дорожные знаки и детали автомобильного кузова, изготовленные из алюминиевых сплавов, имеют разную гибкость.

Три фактора контролируют способность к изгибу различных сплавов в этих продуктах:

- Формуемость алюминиевого сплава

- Толщина и радиус изгиба

- Процентное удлинение

Давайте подробнее рассмотрим эти факторы!

1-й фактор — формуемость

Одноэтапный анализ формуемости NX, выполненный Siemens PLM Software

Формуемость — это способность данного материала испытывать постоянную деформацию без образования трещин или разрывов в процессе формования. Постоянная деформация также известна как пластическая деформация в мире материаловедения.

Вообще говоря, формуемость является относительным понятием, а не конкретной величиной. Например, приложенная сила, необходимая для придания формы изделию, зависит не только от прочности и пластичности материала. Это также зависит от таких факторов, как форма детали и толщина исходного материала.

Это также зависит от таких факторов, как форма детали и толщина исходного материала.

Другими словами, мы можем измерить усилие формования для изготовления конкретной детали из определенного исходного материала. Однако изменение формы детали или физических свойств исходного материала изменит величину усилия, которое необходимо приложить.

Тем не менее, существуют стандартизированные тесты, такие как ASTM E2218: Стандартный метод тестирования для определения кривых формирования предельных значений. Мы можем использовать эти тесты, чтобы установить «рейтинг» по формуемости для различных листов сплава. Мы можем использовать их, чтобы узнать, какие сплавы имеют лучшую базовую формуемость.

2-й фактор — толщина и радиус изгиба

Параметр программного обеспечения для гибки PowerBend EHRT от EHRT Maschinenbau GmbH

Если вы работали с обычной алюминиевой фольгой, то знаете, что ее легко сгибать. Однако если бы вам пришлось согнуть лист алюминия, который в тысячу раз толще алюминиевой фольги, это было бы намного сложнее! Это связано с тем, что чем толще материал, тем труднее его согнуть.

Вы также можете согнуть алюминиевый желоб голыми руками. Но если вы попытаетесь согнуть его под острым углом, не сломав, вам придется нелегко! Изгиб металла с малым радиусом изгиба может привести к разрыву или растрескиванию.

Изготовитель предлагает некоторые ключевые таблицы и общие правила, которые помогают понять пределы гибкости для конкретных алюминиевых сплавов. Вы можете использовать их для определения минимально допустимого радиуса изгиба для алюминиевого листа определенной толщины.

3-й фактор — удлинение в процентах

Деформация плакированного алюминиевого листа, полученная методом прямого литья в кокиль — Научный показатель на ResearchGate. [по состоянию на 5 августа 2021 г.]

Процентное удлинение представляет собой способность материала пластически деформироваться при растяжении. Это также известно как пластическая деформация или пятно, нанесенное за пределы предела текучести материала.

Более пластичные алюминиевые сплавы могут испытывать более значительную пластическую деформацию при небольшом увеличении приложенного напряжения. Это приводит к лучшей общей гибкости алюминия.

Это приводит к лучшей общей гибкости алюминия.

Как и другие свойства, процентное удлинение варьируется для каждого сплава. Взгляните на кривую напряжения-деформации выше. Вы увидите, что отожженный алюминиевый сплав 3003 (обозначенный как AA3003-O) имеет очень высокий процент удлинения (процент деформации), примерно 35%. Он имеет очень высокую гибкость по сравнению с другими сплавами.

3 лучших алюминиевых сплава для гибки

Для получения различных алюминиевых сплавов с алюминием можно сочетать многочисленные легирующие добавки. В системе их наименования используются четыре цифры, причем первая цифра представляет их химический состав. Мы объясняем это в нашей статье об обозначениях и состояниях алюминиевых сплавов.

Вообще говоря, алюминиевые сплавы серий 1XXX, 3XXX и 5XXX демонстрируют лучшую изгибаемость, чем другие алюминиевые сплавы. Некоторые сплавы серии 6XXX также довольно гибкие.

Однако различные свойства, предлагаемые каждым из них, могут сделать одни из них более желанными, чем другие. Например, алюминий серии 1XXX обычно имеет плохие механические свойства и не подходит для конструкционных применений.

Например, алюминий серии 1XXX обычно имеет плохие механические свойства и не подходит для конструкционных применений.

Теперь давайте обсудим, какие сплавы обладают наилучшей гибкостью и когда их следует использовать.

#1 – Алюминиевый сплав 3003

Этот сплав в основном легирован марганцем и является одним из наиболее часто используемых алюминиевых сплавов для гибки. Он обладает превосходными свойствами формуемости и не требует тепла для гибки или формования.

Компании часто изготавливают желоба, кровлю, сайдинг, химическое оборудование и резервуары для хранения из алюминия 3003.

#2 – Алюминиевый сплав 5052

С магнием в качестве основного легирующего элемента AA5052 демонстрирует характеристики прочности от умеренной до высокой. В то же время он сохраняет хорошую гибкость, и конструкторы могут использовать его для более интенсивных применений, чем AA3003. Коррозионная стойкость этого сплава также превосходна в морской воде, что означает, что он отлично подходит для применения в морском оборудовании.

Производители часто производят гидравлические трубы, дорожные и аппаратные знаки, медицинское оборудование, морское оборудование и электронику (шасси и корпуса).

#3 – Алюминиевый сплав 6061

Вы обнаружите, что это чрезвычайно распространенный сплав в вашей повседневной жизни. Несмотря на то, что он не так сгибаем или формуем, как два вышеуказанных сплава, он является самым прочным среди всех трех. Он содержит магний и кремний в качестве легирующих элементов, и вы можете дополнительно повысить его прочность с помощью термической обработки.

Сплав 6061 часто называют «конструкционным алюминием», потому что он широко используется в конструкционных (строительных) приложениях. Тем не менее, благодаря своим выдающимся свойствам, он также используется в контейнерах для пищевых продуктов и напитков, лестницах, деталях самолетов и автомобилей, аквалангах, велосипедных рамах и многом другом.

Почему важны эти 3 сплава?

Несмотря на разные свойства, эти сплавы являются прекрасным примером способности к изгибу алюминиевых сплавов. Они демонстрируют, что, несмотря на то, что некоторые алюминиевые сплавы обладают лучшей формуемостью и процентным удлинением для заданного радиуса изгиба и толщины, каждый из них служит уникальной цели и имеет широкий спектр применений.

Они демонстрируют, что, несмотря на то, что некоторые алюминиевые сплавы обладают лучшей формуемостью и процентным удлинением для заданного радиуса изгиба и толщины, каждый из них служит уникальной цели и имеет широкий спектр применений.

Несмотря на несколько меньшую гибкость, прочность сплава 6061 делает его одним из наиболее широко используемых алюминиевых сплавов. Точно так же сплав 3003 имеет множество применений в приложениях, требующих превосходной гибкости. Между тем, сплав 5052 широко используется благодаря своему балансу с точки зрения гибкости и прочности.

Если вы хотите узнать больше о применении алюминия, ознакомьтесь с нашими сервисными страницами для алюминиевых профилей и качественного алюминиевого проката.

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 1,375″ | 34,92 мм | 0,4″ | 10,16 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,375″ | 9,52 мм | 0,055″ | 1,40 мм |

| Алюминий | 20 Калибр ( 0,032 дюйма | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,55″ | 13,97 мм | 0,03 дюйма | 0,76 мм |

| Алюминий | Манометр ( 0,032 дюйма | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| Алюминий | 20 Датчик ( 0,032 дюйма | 0,81 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,3 дюйма | 7,62 мм | 0,07″ | 1,78 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Манометр ( 0,032 дюйма | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,3 дюйма | 7,62 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 20 ( 0,032 дюйма | 0,81 мм) | 0,3 дюйма | 7,62 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,55″ | 13,97 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,5″ | 12,70 мм | 0,24″ | 6,10 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 18 (0,04 дюйма | 1,02 мм) | 0,375″ | 9,52 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| Алюминий | 18 Датчик ( 0,04 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,3 дюйма | 7,62 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 1,375″ | 34,92 мм | 0,45″ | 11,43 мм |

| Алюминий | Калибр 18 ( 0,04 дюйма | 1,02 мм) | 0,3 дюйма | 7,62 мм | 0,07″ | 1,78 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 1,5″ | 38,10 мм | 1,2 дюйма | 30,48 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,55″ | 13,97 мм | 0,03 дюйма | 0,76 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,3 дюйма | 7,62 мм | 0,062″ | 1,57 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 1,375″ | 34,92 мм | 0,4″ | 10,16 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,3 дюйма | 7,62 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,3 дюйма | 7,62 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 1,2 дюйма | 30,48 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,375″ | 9,52 мм | 0,06″ | 1,52 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 0,7″ | 17,78 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| Алюминий | Калибр 14 ( 0,064 дюйма | 1,63 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,3 дюйма | 7,62 мм | 0,062″ | 1,57 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| Алюминий | 14 Калибр ( 0,064 дюйма | 1,63 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 1,225 дюйма | 31,12 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,062″ | 1,57 мм |

| Алюминий | 14 Калибр ( 0,064 дюйма | 1,63 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,5″ | 12,70 мм | 0,22″ | 5,59 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 1,5″ | 38,10 мм | 1,13″ | 28,70 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,55″ | 13,97 мм | 0,03 дюйма | 0,76 мм |

| Алюминий | Калибр 14 (0,064″ | 1,63 мм) | 0,3 дюйма | 7,62 мм | 0,04″ | 1,02 мм |

| Алюминий | 12 Калибр ( 0,081 дюйма | 2,06 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,275″ | 6,98 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,75″ | 19,05 мм | 0,24″ | 6,10 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,3 дюйма | 7,62 мм | 0,0622″ | 1,58 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,5″ | 12,70 мм | 0,055″ | 1,40 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,275″ | 6,98 мм | 0,062″ | 1,57 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 1,5″ | 38,10 мм | 1″ | 25,40 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 1,5″ | 38,10 мм | 1,1″ | 27,94 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,3 дюйма | 7,62 мм | 0,04″ | 1,02 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,75″ | 190,05 мм | 0,24″ | 6,10 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,062″ | 1,57 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,5″ | 12,70 мм | 0,05″ | 1,27 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,045″ | 1,14 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 1,375″ | 34,92 мм | 0,24″ | 6,10 мм |

| Алюминий | 11 Калибр ( 0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| Алюминий | 11 Калибр ( 0,0914 дюйма | 2,32 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | 10 Калибр ( 0,102 дюйма | 2,59 мм) | 0,5″ | 12,70 мм | 0,078″ | 1,98 мм |

| Алюминий | 10 Калибр ( 0,102 дюйма | 2,59 мм) | 0,5″ | 12,70 мм | 0,04″ | 1,02 мм |

| Алюминий | 10 Калибр ( 0,102 дюйма | 2,59 мм) | 0,5″ | 12,70 мм | 0,125″ | 3,18 мм |

| Алюминий | 10 Калибр ( 0,102 дюйма | 2,59 мм) | 1,5″ | 38,10 мм | 1,125″ | 28,58 мм |

| Алюминий | 10 Калибр ( 0,102 дюйма | 2,59 мм) | 1,5″ | 38,10 мм | 1,063″ | 27,00 мм |

| Алюминий | 10 Калибр ( 0,102 дюйма | 2,59 мм) | 0,5″ | 12,70 мм | 0,045″ | 1,14 мм |

| Алюминий | 10 Калибр ( 0,102 дюйма | 2,59 мм) | 0,5″ | 12,70 мм | 0,07″ | 1,78 мм |

| Алюминий | 8 Калибр ( 0,1285 дюйма | 3,26 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | 8 Калибр ( 0,1285 дюйма | 3,26 мм) | 0,5″ | 12,70 мм | 0,06″ | 1,52 мм |