Гибка амг6: Алюминиевые листы АМг6. Листовой алюминий и дюраль Д16АТ, АМГ2, АМГ6 в розницу, фильтр АМг6

Содержание

Минимальные радиусы гиба полос, источник: РТм 3-513-74

Источник: РТм 3-513-74

Способность материала к гибке определяется величиной относительного радиуса гибки R/S.

Для деталей с углом гибки, отличным от 90°, радиус гибки следует определить по табл.2 и умножить на поправочный коэффициент, приведенный в табл.1.

Таблица 1. Поправочные коэффициенты

|

Угол гибки

|

30°

|

45°

|

60°

|

75°

|

90°

|

120°

|

150°

|

|

Коэффициент поправочный

|

1,60

|

1,45

|

1,30

|

1,15

|

1,00

|

0,90

|

0,75

|

Таблица 2. Относительный радиус гибки

Относительный радиус гибки

|

Марка материала

|

Состояние материала

|

Толщина, мм

| ||

|

До 4

|

Св.4 до 8

|

Св.8

| ||

|

Относительный радиус гибки R/S

| ||||

|

Ст.1, Ст.2

|

Отожжёный

|

1,0

|

1,5

|

2,0

|

|

Ст.

|

1,2

|

1,8

|

2,5

| |

|

Ст.4

|

1,5

|

2,2

|

3,0

| |

|

Ст.5

|

2,0

|

3,0

|

4,0

| |

|

08, 08кп

|

1,0

|

1,5

|

2,0

| |

|

10, 10кп

| ||||

|

15,15кп

|

1,2

|

1,8

|

2,5

| |

|

20, 20кп

| ||||

|

25, 30

|

1,5

|

2,2

|

3,0

| |

|

35, 40

|

2,0

|

3,0

|

4,0

| |

|

45, 50

|

2,2

|

3,5

|

4,5

| |

|

60Г

|

2,5

|

3,7

|

5,0

| |

|

65Г

|

4,5

|

—

|

—

| |

|

15Г

|

—

|

1,8

|

2,5

| |

|

20Г

|

2,2

|

3,0

| ||

|

40Г

|

3,5

|

4,5

| ||

|

50Г

|

3,7

|

5,0

| ||

|

25ХГСА

|

4,0

|

6,0

|

—

| |

|

30ХГСА

| ||||

|

У7, У7А

|

4,5

|

—

| ||

|

15ХСНД

|

2,0

|

3,0

|

4,0

| |

|

12Х18Н9Т

|

Закалённый

|

1,0

|

1,5

|

2,0

|

|

12Х18Н10Т

| ||||

|

20Х13

|

Отожжёный

|

2,0

|

3,0

|

4,0

|

|

12Х21Н5Т

|

4,0

|

6,0

|

—

| |

|

М1, М2, М3

|

Мягкий

|

1,0

|

1,5

|

2,0

|

|

Твердый

|

1,5

|

2,0

|

2,5

| |

|

Л63, Л68

|

Мягкий

|

0,8

|

1,2

|

2,0

|

|

Полутвердый

|

1,2

|

1,8

|

2,5

| |

|

ЛС59-1

|

Мягкий

|

2,0

|

2,5

|

3,0

|

|

Твердый

|

2,5

|

3,7

|

5,0

| |

|

БрКМц3-1

|

Мягкий

|

1,0

|

—

|

—

|

|

Твердый

|

2,0

| |||

|

БрБ2

|

Мягкий

|

1,5

| ||

|

Твердый

|

3,0

| |||

|

МН19

|

Мягкий

|

1,0

|

1,2

| |

|

МНЦ15-20

|

1,2

|

1,5

| ||

|

АД1

|

Отожжёный

|

1,0

| ||

|

Нагартованный

|

1,5

|

2,0

| ||

|

Амц

|

Отожжёный

| |||

|

Нагартованный

|

4,0

|

5,0

| ||

|

АМг1, АМг3

|

Отожжёный

|

3,5

|

4,0

| |

|

АМг6

|

4,0

|

4,5

| ||

|

Д16

|

2,5

|

3,5

| ||

|

Закалённый и естественно состаренный

|

5,0

|

7,0

| ||

|

В95

|

Отожжёный

|

3,0

|

4,5

| |

|

Закалённый и естественно состаренный

|

6,0

|

8,0

| ||

|

МА1

|

Отожжёный

|

10,0

|

15,0

| |

|

МА8

|

8,0

|

12,0

| ||

|

Нагретый

|

3,5

|

4,5

| ||

К оглавлению

Алюминий и алюминиевые сплавы, обработка алюминия :: ТОЧМЕХ

Все сплавы алюминия можно разделить на две группы:

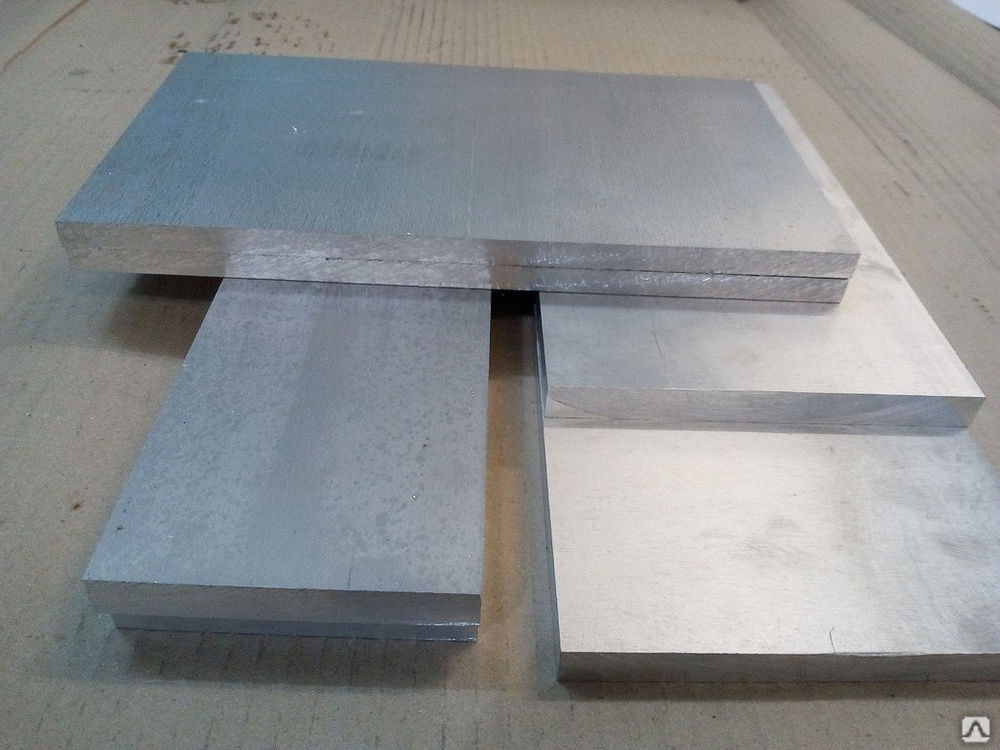

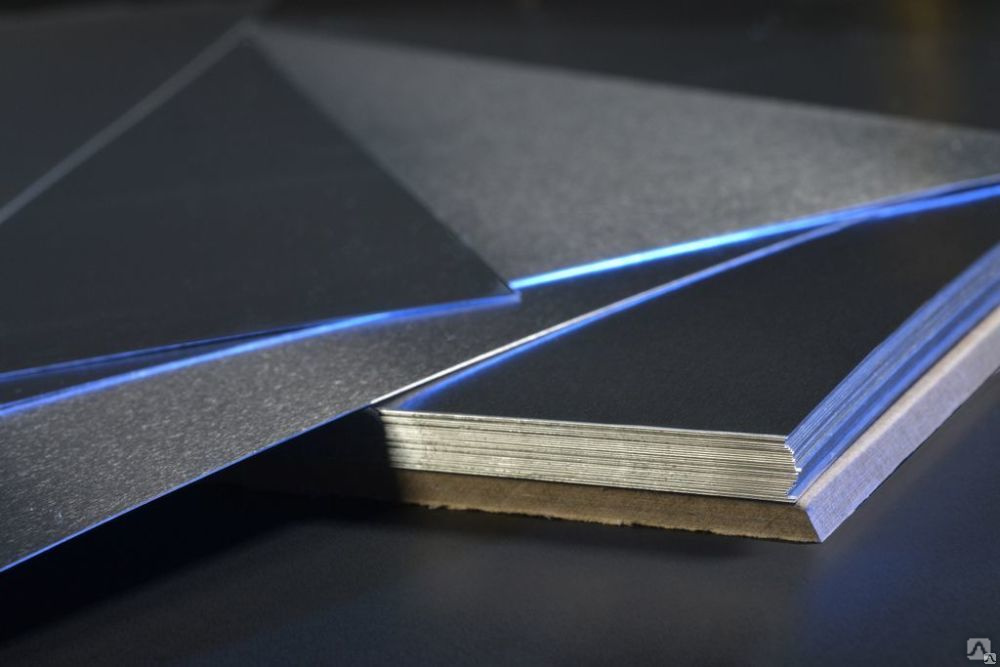

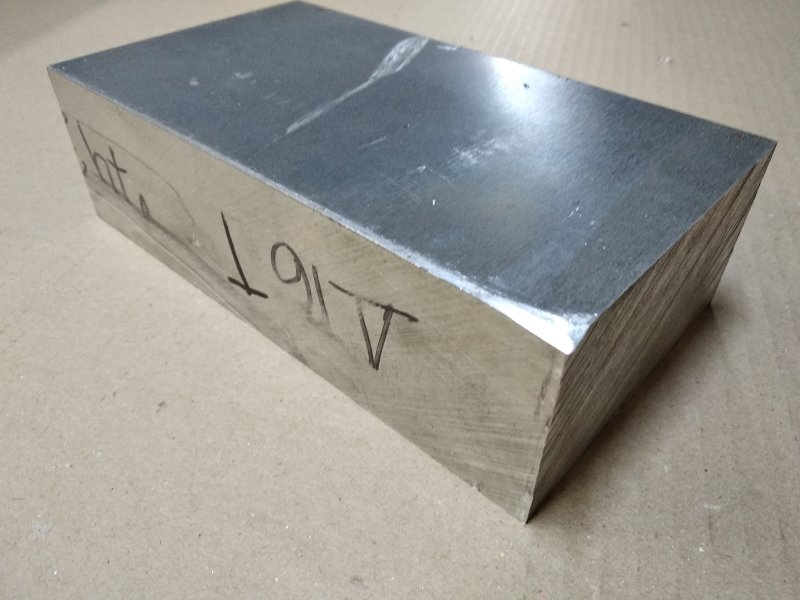

- Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т.

д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

- Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т.

- а) Упрочняемые термической обработкой:

- Дуралюмины, «дюраль» (Д1, Д16, Д20*, сплавы алюминия меди и марганца [Al-Cu-Mg]) — удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях, но плохо в отожженном состоянии. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей.

- Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

- Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

- Высокопрочный сплав (В95) имеет предел прочности 560-600 Н/мм2, хорошо обрабатывается резанием и сваривается точечной сваркой. Сплав применяется в самолетостроении для нагруженных конструкций (обшивки, стрингеры, шпангоуты, лонжероны) и для силовых каркасов в строительных сооружениях.

- Сплавы для ковки и штамповки (АК6, АК8, АК4-1 [жаропрочный]). Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки. Алюминиевые сплавы этой группы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой.

- б) Не упрочняемые термической обработкой:

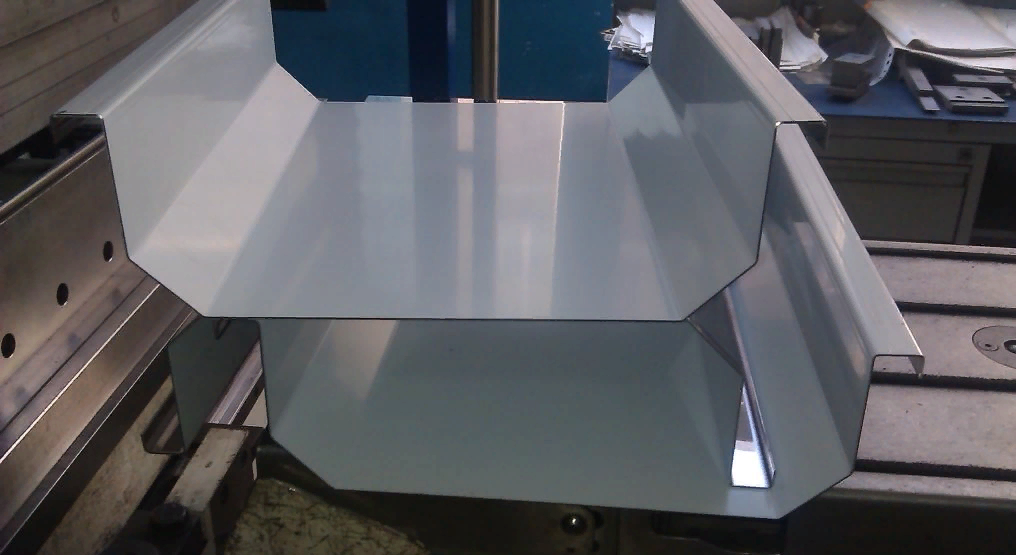

- Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью.

Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

- Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью.

- Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием).

- Сплавы алюминия с кремнием (силумины) Al-Si (АЛ2, АЛ4, АЛ9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием.

- Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием.

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

- Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) хорошо обрабатываются резанием.

С точки зрения обработки фрезерованием, нарезания резьбы и токарной обработки, алюминиевые сплавы также можно разделить на две группы. В зависимости от состояния (закаленные, состаренные, отожженные) алюминиевые сплавы могут относиться к разным группам по легкости обработки:

- Мягкие и пластичные алюминиевые сплавы, вызывающие проблемы при обработке резанием:

- а) Отожженные: Д16, АВ.

- б) Не упрочняемые термической обработкой: АМц, АМг2, АМг3, АМг5, АМг6.

- Сравнительно твердые и прочные алюминиевые сплавы, которые достаточно просто обрабатываются резанием (во многих случаях, где не требуется повышенная производительность, эти материалы могут обрабатываться стандартным инструментом общего применения, но если требуется повысить скорость и качество обработки, необходимо применять специализированный инструмент):

- а) Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ.

- б) Ковочные: АК6, АК8, АК4-1.

- в) Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

- Полный каталог статей

Спортивный задний глушитель / глушитель для Mercedes-Benz C-Class W204 C63 AMG 6,2 л V8

Программа глушителей CARGRAPHIC предлагает решения для модернизации акустической и оптической модернизации оригинальной выхлопной системы для Mercedes-Benz C- Класс W204 C63 AMG с двигателем V8 6,2 л

Глушитель: мощность и звук

Все глушители CARGRAPHIC изготовлены по проверенному принципу абсорбции, при котором выхлопные газы проходят через точно рассчитанные камеры и поглощают звук. Окружая вату из нержавеющей стали через перфорированные трубы. Этот метод позволяет спортивный звук выхлопа без раздражающего гула . Абсорбционные глушители в сочетании с постоянно увеличивающимся диаметром трубы также обеспечивают значительно оптимизированный поток отработавших газов и, как следствие, снижение противодавления отработавших газов.

Сменные трубы глушителя для еще большего шума

Сменные трубы глушителя отлично подходят для значительного увеличения основного объема выхлопной системы. Они часто используются для замены существующего центра или предварительного глушителя.

Традиционное мастерство в сочетании с самой современной технологией производства.

Легкая нержавеющая сталь SS304L , изготовленная в соответствии с самыми высокими стандартами для авиационной промышленности, является основой почти для каждого компонента выхлопной системы CARGRAPHIC . Каждый глушитель и выхлопная труба изготавливаются с использованием традиционного мастерства при поддержке самых современных производственных технологий, таких как гибочные станки с ЧПУ с компьютерным управлением, станки для лазерной резки или оборудование для орбитальной сварки .

Ваш автомобиль > для Mercedes > для C-класса > W204 > Программа CARGRAPHIC для Mercedes C63 AMG 6,2 л V8 > Для Mercedes-Benz C-класса W204 C63 AMG 6,2 л V8: спортивные выхлопные системы CARGRAPHIC > спортивный задний глушитель / Глушитель на Mercedes-Benz C-Class W204 C63 AMG 6,2л V8

Комплект заднего глушителя CARGRAPHIC Sport

— с выпускными клапанами

— 4x 124×84мм выхлопные трубы хром

— SOUND / SUPER SOUND Версия

Деталь № CARW204C63ETSC

Подробности . ..

..

Комплект заднего глушителя CARGRAPHIC Sport

— с выпускными клапанами

— 4 выхлопных трубы 124×84 мм с эмалью черного глянца

— Версия SOUND / SUPER SOUND

Деталь № CARW204C63ETSB

Подробности …

Комплект заднего глушителя CARGRAPHIC Sport

— без выпускных клапанов

— 4x 124×84 мм Выхлопные трубы хромированные

— Версия SUPER SOUND

Деталь № CARW204C63ETSNFC

Подробности …

Комплект заднего глушителя CARGRAPHIC Sport

— без выпускных клапанов

— 4x 124×84мм выхлопные трубы Глянцевая черная эмаль

— Версия SUPER SOUND

Деталь № CARW204C63ETSNBB

Подробности . ..

..

Комплект соединительных труб CARGRAPHIC

— Конструкция X-трубы

— Диаметр трубы 70 мм

Деталь № CARW204C63XP

Подробности …

Блок управления клапаном CARGRAPHIC

— Версия для вакуум выпускные клапаны

— Режим SPORT: клапаны всегда открыты

— Режим КОМФОРТ: клапаны всегда закрыты

— без воздушного ресивера для моделей с заводскими выпускными клапанами

Деталь № EXFLAPRCOO

Подробности …

Блок управления клапаном CARGRAPHIC

— Версия для вакуумных выпускных клапанов

— Режим SPORT: клапаны всегда открыты

— Режим КОМФОРТ: клапаны всегда закрыты

— с ресивером для воздуха для моделей без заводских выпускных клапанов

Деталь № EXFLAPRCCOOR

Подробности . ..

..

Contact

Telephone: +49 (0) 6341 968 911 0

Fax: +49 (0)6341 968 912 0

Email: [email protected]

Address:

CARGRAPHIC Thomas Schnarr GmbH

Wieslauterstrasse 20

D-76829 Landau in der Pfalz

Германия

Влияние температуры на предел прочности стали XC18 и X100Cr12 при испытаниях на вращательный изгиб

Абдельмаджид Сельмуни , Редуан Бензегир , Тевфик Тамине , Т. Мухуб

Université des Sciences & de la Technologie d’Oran (USTO MB), Faculté de Génie Mécanique, BP 1505 El-Menouar, 31000 Oran, Algerie

Адрес для переписки: Абдельмаджид Сельмуни, Университет наук и технологий Орана (USTO MB), Факультет инженерной механики, BP 1505 Эль-Менуар, 31000 Оран, Алжир.

| Электронная почта: |

Copyright © 2014 Научное и академическое издательство. Все права защищены.

Все права защищены.

Аннотация

Проблема усталостного разрушения материалов требует прогнозирования срока службы, чтобы избежать аварий деталей или конструкций, требуемых в результате усталости. Это исследование направлено на определение характеристик стали как с высоким, так и с низким содержанием углерода с точки зрения термомеханической усталости. После соответствующей термической обработки мы приступаем к испытаниям на усталость при вращательном изгибе на гладких образцах и образцах с V-образным надрезом при различных температурах для стали XC18 и стали X100Cr12. Кривые усталости для температур в диапазоне от температуры окружающей среды (20°C) до 350°C представлены как функция выносливости в зависимости от функции температуры. Мы проводили при комнатной температуре и 350°С.

Ключевые слова:

Изгиб при вращении, Усталость, Повреждение, Температура, Выносливость

Процитируйте эту статью: Абдельмаджид Сельмуни, Редуан Бензегир, Тевфик Тамин, Т. Мухуб, Влияние температуры на предел выносливости сталей XC18 и X100Cr12 при испытаниях на вращательный изгиб, International Journal of Materials Engineering , Vol. 4 № 2, 2014. С. 61-69. doi: 10.5923/j.ijme.20140402.03.

Мухуб, Влияние температуры на предел выносливости сталей XC18 и X100Cr12 при испытаниях на вращательный изгиб, International Journal of Materials Engineering , Vol. 4 № 2, 2014. С. 61-69. doi: 10.5923/j.ijme.20140402.03.

Описание статьи

- 1. Введение

- 2. Материалы и экспериментальные процедуры

- 2.1. Материал

- 2.2. Термическая обработка

- 2.3. Образец

- 2.4. Экспериментальная процедура

- 2.4.1. Принцип испытаний на вращательный изгиб

- 2.5. Выбор метода испытаний

- 2.6. Оценка предела выносливости

- 2.7. Влияние микроструктуры на усталость. безопасность их эксплуатации, эффективное техническое решение для повышения эксплуатационных характеристик.

В рамках этого были представлены различные работы; Федюнин и Коломиец [1] определили пределы выносливости при комнатной температуре образцов стали Ст.

3 и АМг6 при вращательном изгибе.

3 и АМг6 при вращательном изгибе.Испытания на ускоренное старение были проведены Бойцовым и Оболенским [2] для быстрой оценки предела выносливости.

Влияние концентрации напряжений на предел выносливости изучал Фомичев [3]. В данной работе учитывается распределение напряжений в зоне дефекта при циклическом изменении, а также размер и распространение трещины.

Шевчков и др. [4] оценили усталостную прочность пластин из сплава 1424Т1 различной толщины, используемых в авиации. Испытания образцов пластин, содержащих центральное отверстие, показали, что влияние толщины слабо выражено при уровне напряжений σ max > 170 МПа. Испытания с более низким максимальным напряжением на пластинах толщиной 1,6 мм показали более высокий предел выносливости, чем у пластин толщиной 4 и 8 мм.

Экспериментальные методы были выполнены Майо и др. [5] для изучения параметров разрушения при термической усталости и ее стабилизации для стали AISI 304L. Условия, связанные с методом LMFBR, быстро создают очень плотную сеть трещин.

Скорость зарождения трещины зависит в основном от температуры Т max , который представляет наиболее важный интервал. Для метода PWR стабилизация сети трещин на поверхности по длине и плотности наступает после 400000 циклов при Т=150°С.

Скорость зарождения трещины зависит в основном от температуры Т max , который представляет наиболее важный интервал. Для метода PWR стабилизация сети трещин на поверхности по длине и плотности наступает после 400000 циклов при Т=150°С.Чжу и др. [6] изучали влияние микроструктуры и температурного воздействия на усталостное поведение магниевого сплава Al-If-Cu, используемого при изготовлении некоторых компонентов автомобильных двигателей. Это исследование было использовано для определения срока службы этого материала для близких циклов 10 9 с использованием ультразвуковых измерительных приборов усталости, работающих на частоте 20 кГц. В этом исследовании было замечено, что влияние микроструктуры на циклические свойства более важно, чем влияние температуры.

Tae Savoir и др. [7] изучали влияние термической усталости при высоких температурах на нержавеющие стали 409 L, 436L и 429EMSTS в диапазоне температур от 600° до 800°C. учитывалось влияние толщины образцов на усталостную долговечность этих деталей.

Ян и др. [8] провели исследование, связанное с процессом возникновения трещины в сплаве AZ31 в режиме усталости для очень высокого цикла около 10 9 . Усталостное разрушение появляется на поверхности или вблизи поверхности, когда кривые S-N демонстрируют тенденцию к уменьшению и постоянную тенденцию.

Сакаи и др. [9] изучали влияние температуры и влажности на распределение усталостной прочности обычной стали путем проведения статистических испытаний на усталость при вращательном изгибе. Температура была преобладающим фактором при определении распределения усталостной прочности, даже если ее изменение было незначительным, как это предусмотрено в стандартной атмосфере внутри, тогда как влажность не оказывала существенного влияния на распределение усталостной прочности. Температурная зависимость от распределения усталостной прочности количественно дана с помощью распределения Вейбулла, модифицированного насыщенной вероятностью.

Абдель-Азиз и др.

[10] изучали усталостное поведение алюминиевого сплава и нержавеющей стали при плоском изгибе при комнатной и повышенной температурах. Температура на усталостную прочность оказалась существенным параметром и во всех испытаниях с высокими температурами циклический изгибающий момент снижался.

[10] изучали усталостное поведение алюминиевого сплава и нержавеющей стали при плоском изгибе при комнатной и повышенной температурах. Температура на усталостную прочность оказалась существенным параметром и во всех испытаниях с высокими температурами циклический изгибающий момент снижался.В исследовании, проведенном Ha et al. [11] был установлен метод оценки усталостной прочности при изгибе при высоких температурах и кривые SN для ферритных нержавеющих сталей, таких как 409L, 436L и 429EM STS были оценены при температурах 600 ℃ и 800 ℃, что является типичными температурами выхлопа автомобиля. Предел выносливости 429ЕМ оказался выше, чем у двух других нержавеющих сталей, и заметно снизился с повышением температуры со 150 МПа при 600 ℃ до 65 МПа при 800 ℃.

Винсент и др. [12] провели значительное исследование одноосного циклического поведения аустенитной нержавеющей стали AISI 304L в режиме большого цикла при комнатной температуре и нагрузках с постоянной амплитудой.

В частности, влияние на поведение материала и срок службы среднего осевого напряжения оценивается путем наложения напряжения или амплитуды деформации.

В частности, влияние на поведение материала и срок службы среднего осевого напряжения оценивается путем наложения напряжения или амплитуды деформации.В этой статье исследуется характеристика стали как с высоким, так и с низким содержанием углерода с точки зрения термомеханической усталости. После соответствующей термической обработки мы приступаем к испытаниям на усталость при вращательном изгибе на гладких образцах и образцах с V-образным надрезом при различных температурах для стали XC18 и стали X100Cr12.

2. Материалы и экспериментальные методики

2.1. Материал

- 9207 M = 3; А = 3, В = 5

Из полученных графиков видно, что при уровне нагружения 556 МПа для стали ХС18 ни один образец не разрушается. Это значение можно считать пределом выносливости с точностью примерно 4%. На рисунке 6 представлены кривые долговечности гладких образцов из стали XC18.

Небольшая разница отмечается в точках при испытаниях при разных температурах, тем не менее, тенденция сходится для большого числа циклов. Для рисунка 7 те же замечания можно сделать для образцов стали XC18 с надрезом.

Небольшая разница отмечается в точках при испытаниях при разных температурах, тем не менее, тенденция сходится для большого числа циклов. Для рисунка 7 те же замечания можно сделать для образцов стали XC18 с надрезом.Из рисунка 8 видно, что повышение температуры вызывает слабое снижение предела выносливости гладких образцов из стали Х100Х12. Из рисунка 9 ясно видно, что предел выносливости образцов с надрезом из стали Х100Х12 увеличивается с повышением температуры. Результаты показывают, что предел выносливости образцов из стали Х100Х12 выше, чем у образцов из стали ХС18, причем у гладких и надрезанных образцов.

Рисунок 6 . Предел прочности гладких образцов из стали XC18 Рис. Предел выносливости образцов из стали V XC18 с цилиндрическим надрезом Предел выносливости гладких цилиндрических образцов из стали X100Cr12 Рисунок 9 .  2.7. Влияние микроструктуры на усталостную прочность

2.7. Влияние микроструктуры на усталостную прочность- Характеристики XC18 и X100Cr12

Высокие усталостные характеристики XC18 и X100Cr12 являются важным параметром.

Одним из способов достижения высоких усталостных характеристик является увеличение плотности. Также микроструктура важна для высокопроизводительных XC18 и X100Cr12. Оптимизированный процесс для конкретного применения представляет собой сочетание плотности и выбора микроструктуры.

По внешнему виду разрывов можно утверждать, что на самом деле фиброзные разрывы (стереотип V.9) представляют собой вязкий разрыв.

Топография трещин изучена благодаря пробам, подвергшимся химическому воздействию в Нитале с различным составом, приготовленным нашей заботой в Металлургической лаборатории. Представление топографии разрушения дано в виде стереотипов (V.1 в V.7) для нюанса X100Crl2 и стереотипа V.8 в V.14 для стали XC18.

Ссылаясь на стереотипы V.

1-V.7 (X100Crl2, сталь с высоким содержанием углерода), мы замечаем, что однажды появившись, трещина прогрессирует и становится неустойчивой, когда напряжение превышает критическое значение. В этом случае напряжения на краю трещины в значительной степени достаточны для разрыва межатомных связей. Пластическая область у вершины трещины невелика, но для этого хрупкого разрыва распространение трещины очень быстрое, катастрофическое (В.7). В этих стереотипах мы имеем хрупкое разрушение без пластической деформации с учетом сильно пропитанного углерода и претерпевающего доход.

1-V.7 (X100Crl2, сталь с высоким содержанием углерода), мы замечаем, что однажды появившись, трещина прогрессирует и становится неустойчивой, когда напряжение превышает критическое значение. В этом случае напряжения на краю трещины в значительной степени достаточны для разрыва межатомных связей. Пластическая область у вершины трещины невелика, но для этого хрупкого разрыва распространение трещины очень быстрое, катастрофическое (В.7). В этих стереотипах мы имеем хрупкое разрушение без пластической деформации с учетом сильно пропитанного углерода и претерпевающего доход.С помощью СЭМ (электронный микроскоп (х2000)) выявлено, что хрупкий излом по прокладкам зерен проявляется в виде гладких поверхностей, которые часто содержат некоторое количество выделений (стереотип В.5).

Стереотипы от V.8 до V.14 (XC18, слегка родственная сталь), характеризуются шириной от зоны пластичности до фронта трещины, она движется, опережая трещину в развитии, у нас низкая скорость распространения трещины, поэтому большой объем работы поглощается распространением трещины.

Из рисунка 8 видно, что повышение температуры вызывает слабое снижение предела выносливости гладких образцов из стали Х100Х12. Из рисунка 9 ясно видно, что предел выносливости образцов с надрезом из стали Х100Х12 увеличивается с повышением температуры. Результаты показывают, что предел выносливости образцов из стали Х100Х12 выше, чем у образцов из стали ХС18, причем у гладких и надрезанных образцов.

По внешнему виду разрывов можно утверждать, что на самом деле фиброзные разрывы (V.9стереотип) показывают пластичный разрыв.

Для всех этих стереотипов мы имеем кристаллические разрывы, т.е. разрыв проникает в тело зерна.

Для V-образных надрезов реальное напряжение в передней части надреза в области выносливости остается ниже предела упругости. При наличии сильных надрезов напряжения на дне надреза превышают предел упругости, происходят пластическая деформация и деформационное упрочнение материала (поднятие фронта в пределе упругости), релаксация напряжений и деформация профиля, уменьшающая надрез остроты зрения и снижает фактический K f Значение коэффициента.

Адаптация есть.

Адаптация есть.Клише В.л. . X100Cr12 steel smooth specimen, at room temperature, N= 126300 cycles Cliché V. 2 . Сталь X100Crl2 Образец с V-образным надрезом при комнатной температуре, N= 569428 циклов Клише V. 3 . Сталь Х100Crl2 с V-образным надрезом, при комнатной температуре, N=67300 циклов Образец из стали X100Crl2 с V-образным надрезом, при комнатной температуре, N= 850000 циклов Клише V. Стальной гладкий образец X100Crl2 при T= 200°C, N= 745651 циклов Клише V.  6 . Образец из стали Х100Crl2 гладкий, при Т=200°С, N=300600 циклов

6 . Образец из стали Х100Crl2 гладкий, при Т=200°С, N=300600 цикловКлише В.7 1 Сталь X100Cr Образец с V-образным надрезом при T=200°C, N=971000 циклов Клише V. Гладкий образец из стали XC18 при комнатной температуре N = 40600 циклов Клише V.9 . Гладкий образец из стали XC18, при комнатной температуре N= 719300 циклов Клише V.10 . Сталь XC 18, образец с V-образным надрезом, при комнатной температуре N= 42000 циклов Гладкий образец из стали ХС18 при Т= 200°С, N= 995000 циклов Клише V.  12 . Сталь XC18 V с надрезом при T= 200°C, N = 32000 циклов

12 . Сталь XC18 V с надрезом при T= 200°C, N = 32000 цикловКлише V. 1 3 . Сталь XC18 Образец с V-образным надрезом, при T=200°C N=56000 циклов Образец из стали XC18 с V-образным надрезом, при комнатной температуре, N = 762000 циклов 3. Выводы

Эта работа относится к экспериментальному исследованию усталостного поведения при вращательном изгибе для двух сталей XC18 и X100Cr12. благодаря испытаниям на определенном числе идентичных образцов и при различных нагрузках и температурах мы смогли максимально точно охарактеризовать усталостное поведение этих сталей, зная их предел выносливости и представляющую кривую долговечности (кривую Велера). Лестничный метод был принят для определения продолжительности жизни.

Результаты, полученные нами при испытаниях на усталость, показывают, что наличие надреза создает концентрацию напряжений, т.

е. при резком изменении геометрии напряжения увеличиваются, что приводит к значительному сокращению срока службы образца.

е. при резком изменении геометрии напряжения увеличиваются, что приводит к значительному сокращению срока службы образца.Состав микроструктуры оказывает сильное влияние на усталостные характеристики XC18 и X100Cr12.

Каталожные номера

[1] В.Н. ФЕДЮНИН, Н.Г. КОЛОМИЕЦ.- Экспресс-определение предела выносливости- Пер. из «Проблем прочности», N°4, с.17-20, апрель 1975 г. ОБОЛЕНСКИЙ. – Ускоренные испытания по определению предела выносливости как эффективный метод оценки принятых конструкторских и технологических решений – Машиностроительный институт, г. Москва. Перевод из «Проблемы прочности», № 10, стр. 23–28, октябрь 1983 г. [3] П.А. ФОМИЧЕВ. – Методика расчета предела выносливости образцов с концентратором напряжений.- Харьков.К.Е. Жуков авиационный институт. Перевод из Проблемы Прочности, N°11, стр.  84-86, ноябрь 1989 г.

84-86, ноябрь 1989 г.[4] ШЕВЧКОВ, Т.Д. РОСТОВА, В.В. ЗАХАРОВ, А.В. ДЕМИДЕНКОВ.- Циклическая износостойкость листов из сплава 1424 различной толщины – Металловедение и термическая обработка, Том 43, №№3-4, 2001. [5] V. MAILLOT, A. FISSOLO, G. DEGALLAIX.- Параметры сетей трещин термической усталости и устойчивость экспериментальное исследование — International Journal of Solids and Structures 42 (2005) 759-769, 11 августа 2004 г. [6] X.ZHU, A.SHYAM, J.W. ДЖОНС, Х. МАЙЕР, Дж. В. ЛАСЕКИ, Дж. Э. АЛЛИСОН Влияние микроструктуры и температуры на усталостное поведение литого алюминиевого сплава E319-T7 при очень длительных жизненных циклах — International Journal of Fatigue 28 (2006) 1566-1571, 4 апреля 2006 г. [7] TAE KNOW HA; HYO TAE JEONG, HWAN JIN SUNG.- Усталостные характеристики нержавеющих сталей при изгибе при высоких температурах для автомобильных выхлопных газов.  — Journal of Materials Processing 187-188 (2007) 555-558.

— Journal of Materials Processing 187-188 (2007) 555-558.[8] Ф.ЯН, С.М. ИНЬ, З.Х. Л.И., З.Ф. ЧЖАНГ.- Механизм возникновения трещин в экструдированном магниевом сплаве AZ31 в режиме усталости с очень высокой цикличностью.- Материаловедение и инженерия A, ФЕВРАЛЬ 2008 г. «Технический паспорт PDCA12-70», Opto Speed SA, Меззовико, Швейцария. [9] Т. Сакаи, М. Рамулу, М. Судзуки «Влияние температуры и влажности на распределение усталостной долговечности углеродистой стали», том 13, выпуск 2, март 1991 г., страницы 117–125, J. Padhye, V. Firoiu и D. Towsley, «Стохастическая модель предотвращения и контроля перегрузки TCP Reno», Univ. Массачусетса, Амхерст, Массачусетс, CMPSCI Tech. Rep. 99-02, 1999. [10] H.A. Абдель-Азиз, Дж.Х. Лэмбл, В. Джонсон «Малая усталость алюминиевого сплава и нержавеющей стали при плоском изгибе при температуре окружающей среды и повышенных температурах».

a- Химический состав стали XC18 (мас. %), использованный в предоставленных испытаниях, содержит основные элементы, содержание которых следующее:

|

|

| . Tensile test |

For X100 Cr12C steel, the chemical composition (masse %) is given in table 3, and the main mechanical properties in table 4:

|

3

3 Испытания проводились на машине 100Т (рис. 1). Результаты испытаний стали:

Испытания проводились на машине 100Т (рис. 1). Результаты испытаний стали: 0180

0180

4. Экспериментальная процедура

4. Экспериментальная процедура